-

等离子体与壁相互作用(Plasma-Wall Interaction,PWI)是磁约束托卡马克聚变装置放电过程中急需解决的一个非常关键的科学问题。在PWI过程中,一方面高能粒子和巨大的热流会造成第一壁材料的腐蚀和熔化,影响材料的性质,缩短第一壁寿命[1]。另一方面,从表面释放出的各种杂质粒子进入等离子体,会严重影响等离子体性能和装置放电的稳定性[2]。目前托卡马克装置中主要通过等离子体面壁材料的选择、以及常规的壁处理方法包括烘烤,放电清洗以及镀膜壁处理等方式来缓解PWI,限制等离子体中的杂质,改善等离子体的约束,获得高品质的等离子体[3-4]。

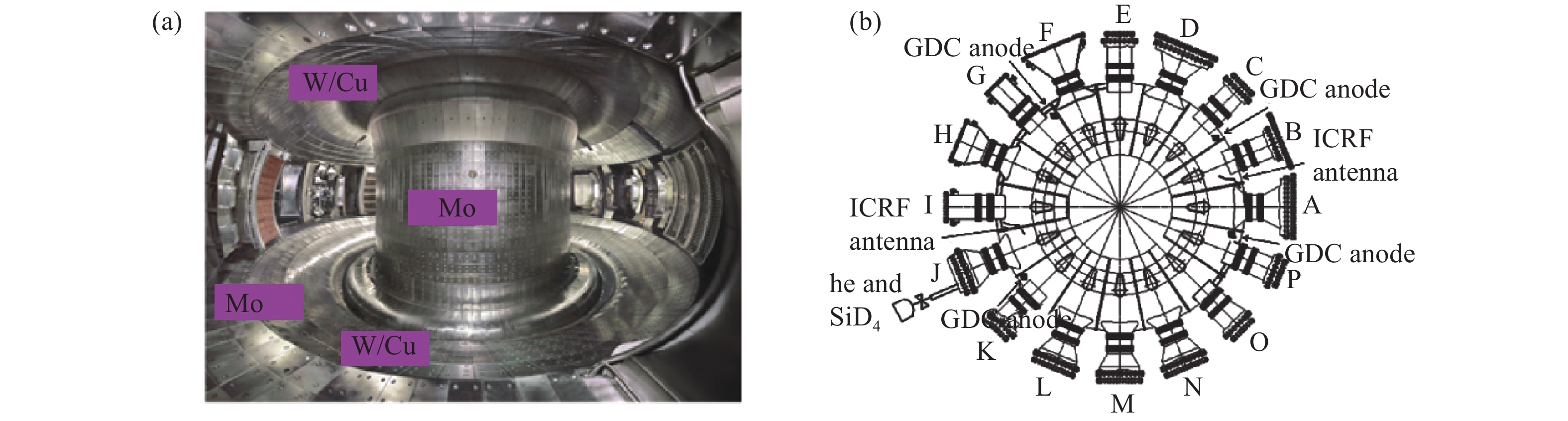

在磁约束聚变装置中,第一壁材料需要长时间承受芯部等离子体的强热流和强粒子流的轰击,能承受高热负荷轰击且与等离子体兼容性好的材料的选择尤为重要。目前国内外聚变装置上广泛采用的金属第一壁材料主要包括钼、钨和铍[3, 5- 6]。原子序数是指元素在周期表中的序号,Z代表原子序数,钼材料的原子序数为42,是典型的高Z元素。钼材料具有高热导率、高熔点(2896 K)、低腐蚀、低燃料滞留和低溅射率等优点,作为优秀的面对等离子体材料,被广泛应用在目前的核聚变装置中[7]。在意大利的FTU装置中,金属钼和不锈钢组成了主要的第一壁材料,展现出了良好的抗腐蚀效果[8- 9]。目前EAST装置中,主要采用高Z金属TZM作为第一壁材料,用在装置的高场和低场侧,以承受高的粒子流和热流[10]。EAST装置中,第一壁材料分布如图1(a)。近年来,随着高功率长脉冲放电实验的进行,壁材料承受较高的热负荷,同时TZM材料与高温等离子体之间的强相互作用,导致了壁材料的侵蚀和损伤、等离子体约束降低等一系列问题[11, 12]。

许多的聚变装置中采用了烘烤、放电清洗、镀膜等多种壁处理方式对第一壁进行了适当的处理,为放电提供洁净的第一壁条件和低再循环水平。比如,在聚变装置中采用高温烘烤预处理能够有效清除吸附在第一壁表面的结合能较弱的杂质粒子,获得良好的壁条件。但是受到托卡马克聚变装置内部复杂结构的限制,烘烤温度通常在150℃−300℃之间,对于结合能较高的杂质粒子清除效果有限,还要结合放电清洗和镀膜壁处理,进一步优化壁条件[12]。TEXTOR、HL-1M装置中使用硅烷的混合气体(0.9He+0.1SiH4)进行了硅化壁处理,结果发现硅化能够有效抑制高Z杂质,降低氢(H)及其同位素的再循环[13- 14]。EAST装置中采用特定比例的氘化硅烷与氦的混合气体实现硅化壁处理,来降低放电过程中H的释放及H/(H+D),提高等离子体密度以及改善燃料再循环[15]。ICRF和GD是硅化镀膜壁处理常采用的辅助等离子体放电类型。ICRF能够有效清除杂质和滞留的燃料粒子,且清洗效果随着工作功率的提高而增强,但是只在环向对称需要施加适当的垂直场来抑制纵向场的不均匀性[16]。

为了深入了解硅化镀膜的沉积机制,掌握在EAST装置中进行硅化壁处理的技术,本文对不同放电辅助类型、工作功率及材料烘烤温度下TZM材料上硅化镀膜沉积特性进行研究,为EAST未来开展长脉冲高参数等离子体放电前的第一壁处理提供数据支持及实验积累。

全文HTML

-

本实验中硅化镀膜壁处理采用离子回旋和直流辉光两种等离子体放电方式进行辅助,工作气体为特定比例的氘化硅烷与氦的混合气体(10%SiD4+90%He)。ICRF系统由2套天线和2套50 kW射频发射机组成,位于B窗口和I窗口(如图1(b))。ICRF系统在环向磁场(BT)为~0.2 T条件下工作,工作气压约为10−2 Pa,工作功率为20−40 kW,工作模式为脉冲式(0.5 s 开/5 s 关)。直流辉光系统由4个电极(2 A, 200 V)组成,位于 P-A, B-C, F-G, J-K窗口(如图1(b))。辉光系统工作气压约为10−1 Pa,工作功率为1.6 kW。本次实验中选用TZM样件作为衬底,样件尺寸为:10 mm×13 mm×1 mm,样件表面进行机械抛光打磨处理。实验前使用无水乙醇(99.9%)将样件表面清洗干净。

通过EAST装置上的材料与等离子体评估系统(Materials and Plasma Evaluation System,MAPES)平台在不影响清洗放电、不破坏主放电室真空的条件下从EAST低场侧中平面将TZM样件推进至2.356 m(主限制器位于2.35 m)处的硅化镀膜实验位置,该位置位于等离子体刮削层中。

-

在硅化镀膜实验开始之前,EAST主真空室内通过He-ICRF/GD和烘烤(60℃/160℃)对TZM样件表面进行30 min的清洗,获得良好的衬底条件。实验中主要采用热氮气对真空室整体进行烘烤。EAST装置中,第一壁材料通水时器壁的温度为30−60℃,热烘烤时的温度为140℃−160℃,为了模拟装置中的环境,实验中选取了低温烘烤(60℃)和高温烘烤(160℃)这两个温度点。He-ICRF和He-GD辅助硅化镀膜实验时间约为110 min,工作气压分别为0.01 Pa和0.1 Pa。He-ICRF的功率范围为20−40 kW,GD功率为400 W。具体实验参数如表1所示。

-

放电辅助硅化镀膜结束后,停止烘烤,退出MAPES平台并充入惰性气体(Ar)保护样品,样品取出后在干燥密闭环境中保存。采用扫描电子显微镜(SEM)和X射线光电子能谱(XPS)对TZM样件表面沉积的硅膜的微观形貌、薄膜厚度和元素成分进行分析。

1.1. 系统介绍

1.2. 薄膜制备

1.3. 薄膜的表征

-

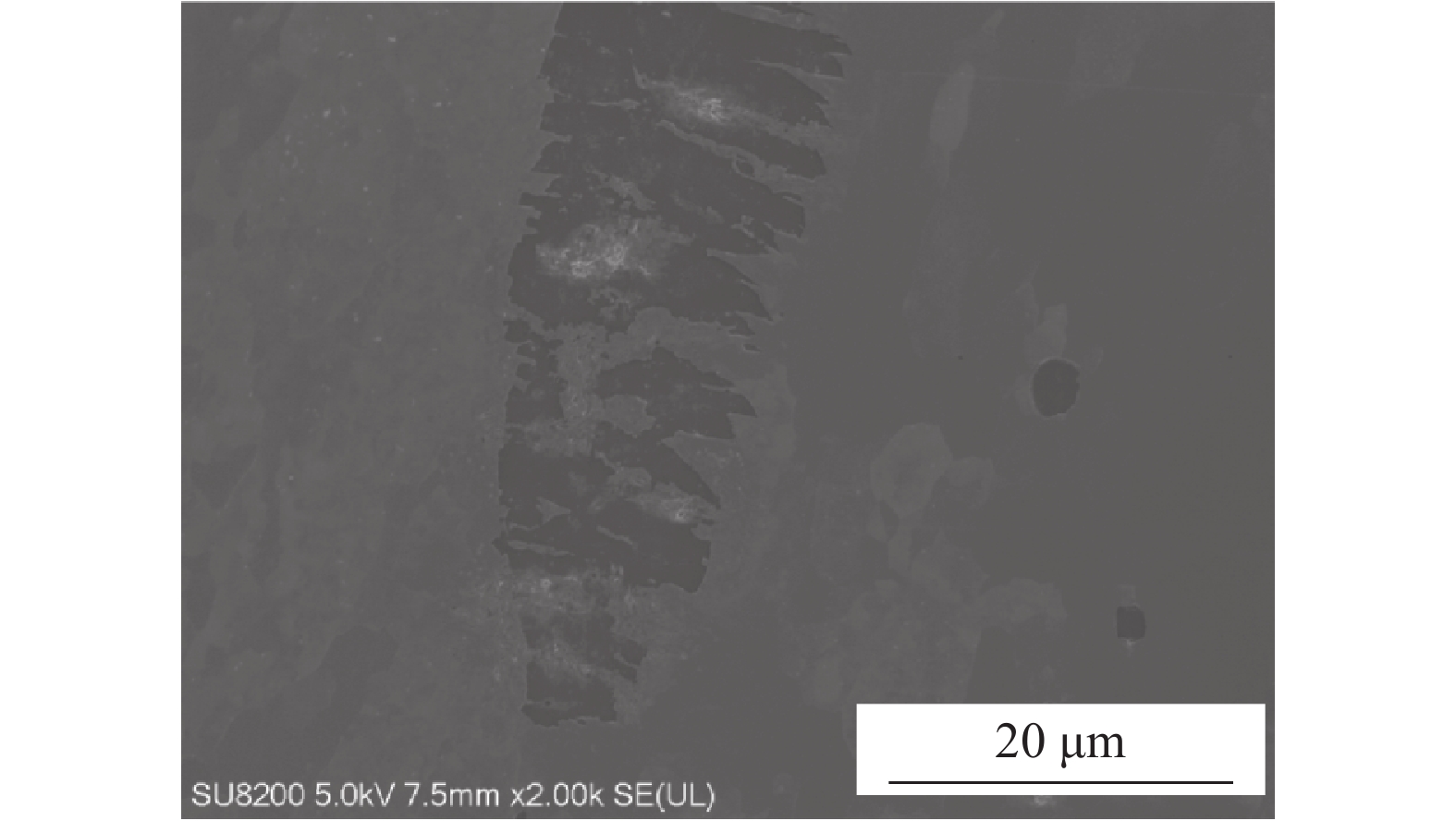

图2 为硅化镀膜实验前原始TZM样件表面的SEM微观图像。原始样件表面平整无开裂等缺陷、粗糙度较小、无明显吸附杂质,表面深色区域为钼金属氧化物。

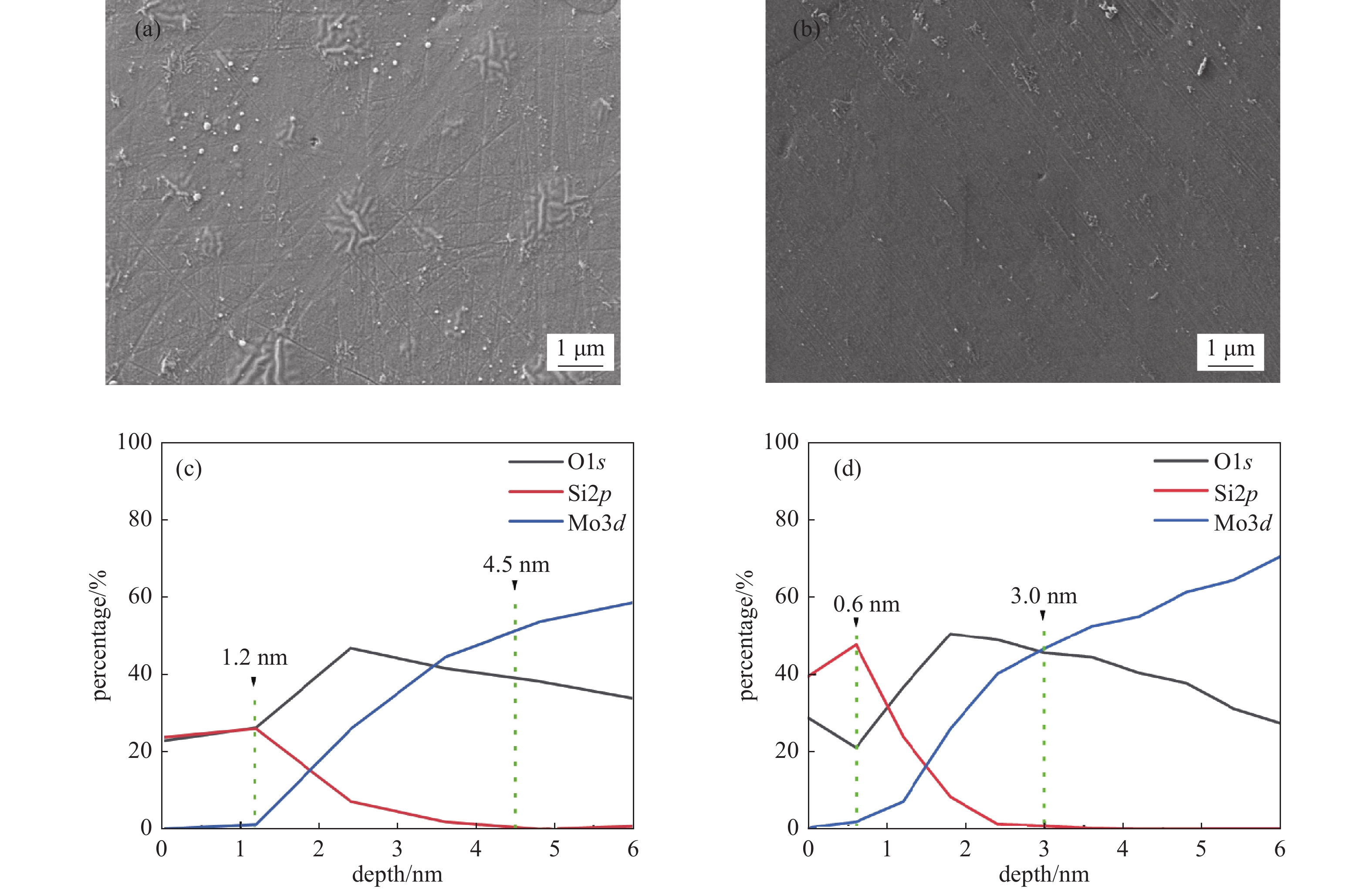

图3(a),(b)是相同工作功率20 kW的ICRF辅助硅化,样件烘烤温度分别为60℃和160℃时,TZM样件表面沉积硅膜的SEM微观图像。对比图2原始TZM样件表面,可以发现图3(a)中样件表面明显有硅膜沉积。在60℃烘烤温度下,硅膜表面有条纹褶皱聚集分布,约占硅膜表面的60%,如图3(a)。这表明在较低烘烤温度时,沉积的硅膜与TZM样件之间的结合力较弱,这种硅膜在EAST装置放电运行过程中可能会脱落。当提高烘烤温度至160℃时,沉积在TZM样件表面的硅膜没有明显的起皱现象,薄膜较为平整服帖,如图3(b)。以上结果表明升高烘烤温度有助于提高硅膜与TZM样件之间的膜基结合力,使薄膜更平整服帖。图3(c)所示为烘烤温度为60℃时,TZM表面硅膜成分随膜厚深度的分析结果,在0−1.2 nm范围内O、Si、Mo元素都呈缓慢增长趋势。在1.2−6.0 nm内,O元素含量百分比先增长,到达2.4 nm后呈下降趋势;Si元素含量百分比持续下降直到4.5 nm处含量为0后无明显变化;Mo元素含量百分比呈持续增长趋势。由此,可以推断该条件下硅膜厚度约为4.5 nm。图3(d)所示为烘烤温度为160℃时,样件表面硅膜成份随厚度的分析结果,在0-0.6 nm内,O元素含量呈下降趋势,Mo元素含量缓慢上升,Si元素含量为增加趋势且增速明显大于Mo元素。在0.6-6.0 nm内,O元素含量先呈增长趋势到1.8 nm后转为下降趋势。Si元素含量下降趋势明显直到3.0 nm处含量为0后无明显变化,Mo元素含量一直呈增长趋势。由此推测该环境下硅膜厚度约为3.0 nm。通过对比可以发现,两种烘烤温度下,样件表面的硅膜中均含有氧,可能是样件在运输和检测过程中硅膜发生了氧化。此外,样件在高温烘烤下其表面硅膜中的Si含量要明显高于低温烘烤的样件。

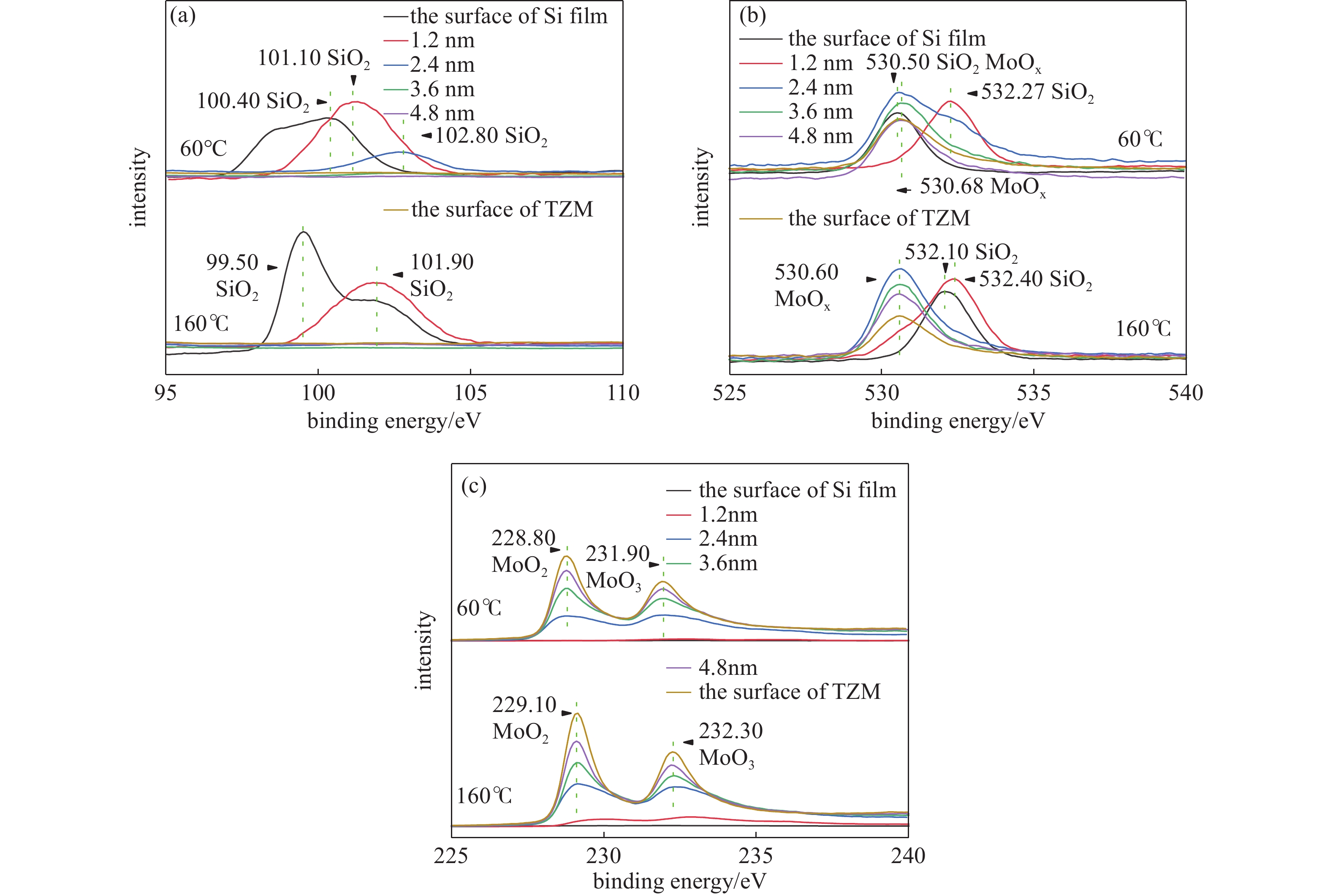

图4为工作功率为20 kW的ICRF辅助硅化,烘烤温度分别为60℃和160℃时,样品表面沉积硅膜的XPS元素能谱随厚度的分布结果,从硅膜表面向内部取6个位点,分别为0.0 nm(硅膜表面),1.2 nm,2.4 nm,3.6 nm,4.8 nm,6.0 nm(TZM表面)。当烘烤温度为60℃时,在0-2.4 nm深度范围内,测得Si 2p的最高峰对应的结合能的位置为100.40 eV、101.10 eV、102.80 eV(如图4(a)),结合O 1s的最高峰对应的结合能的位置为530.50 eV、532.27 eV、530.50 eV(如图4(b)),可以得出该范围内Si元素以SiO2的形式存在。距离硅膜表面3.6−6.0 nm处Si 2p能谱变化不明显。距离硅膜表面2.4−6.0 nm处,测得的Mo 3d的最高峰对应的结合能的位置相同,分别为228.80 eV和231.90 eV,如图4(c)所示,结合O 1s的最高峰对应的结合能的位置为530.68 eV,可以推断出Mo元素对应为MoO2和MoO3。这说明烘烤温度为60℃时,硅膜的成份主要以氧化物SiO2为主,样件表面也发生了氧化,主要产物为MoO2和MoO3。当烘烤温度为160℃时,硅膜表面0−1.2 nm处,Si 2p的最高峰对应的结合能的位置为99.50 eV、101.90 eV,与O 1s的最高峰对应的结合能的位置532.10 eV、532.40 eV结合可确定其主要成份为SiO2。距离硅膜表面2.4−6.0 nm处Si 2p能谱变化不明显。测得的Mo3d的最高峰对应的结合能的分别为229.10 eV和232.30 eV,结合O 1s的最高峰对应的结合能的位置530.60 eV,Mo元素主要以MoO2和MoO3的形式存在,该结果与60℃烘烤温度下相似。

综上所述,高温烘烤有助于提高硅化镀膜的平整度、硅含量以及与基底的结合力。这主要是因为硅元素易与O2和H2O等发生反应生成SiO2,较高的烘烤温度能够清除TZM样件表面吸附的低结合能杂质气体H2O, N2, CO2,O2等[4],减少SiO2的生成。低温烘烤下,样件表面吸附的杂质气体较多,沉积的硅膜被氧化使得其与TZM结合能力差,出现褶皱。高温下,样件表面杂质气体得到充分的解吸,沉积的硅膜较为干净,膜与基底的结合力较好,硅膜也相对平整。烘烤温度提高至160℃后,获得的硅膜厚度比60℃烘烤温度下获得的硅膜薄约1.5 nm。烘烤温度较高的样件,更容易释放出表面吸附的低结合能杂质气体,实验中电离粒子在沉积过程受到杂质气体的干扰,偏离了原来的沉积路线,使得沉积的硅膜厚度减薄。由于硅膜沉积过程中,从样品表面清除的氧部分被抽除,另外一部分将和硅元素一起共同沉积到TZM样品表面;同时,样件在运输和检测过程中会暴露在空气中,且硅膜较薄易氧化,因此在XPS的分析中硅薄膜中的主要成份为SiO2。而TZM样件表面发现MoO2和MoO3也主要是因为Mo元素也极易与O2和H2O反应形成钼的氧化物。

烘烤温度为60℃的ICRF辅助硅化,将工作功率由20 kW提升至40 kW时, 样件表面沉积硅膜的微观形貌和表面元素分析结果如图5所示。对比图1中的TZM原始样件,硅化镀膜后TZM表面明显被覆盖,样件表面有硅膜沉积。与图3(a)中硅膜微观形貌对比,提高工作功率后,TZM样件表面硅膜没有起皱现象,硅膜服帖均匀的沉积在基底上。同时,可以明显观察到硅膜由小颗粒叠加聚集构成,硅膜有明显毛绒质感,这与图3(b)中硅膜的微观形貌相似。以上现象表明,ICRF硅化镀膜实验中,提高工作功率有助于增加硅膜与样件的膜基结合力。

如图5(b)所示,0-1.2 nm内,O含量快速下降,Si含量快增长,Mo含量变化不明显。1.2-6.0 nm范围内,O含量先快速增长到达峰值后缓慢下降,Si含量持续下降直到5.0 nm处含量为0,Mo含量缓慢增长。由此推测硅膜厚度约为5.0 nm。通过对比图3(c)可以发现,硅膜厚度比工作功率为20 kW时厚约0.5 nm。

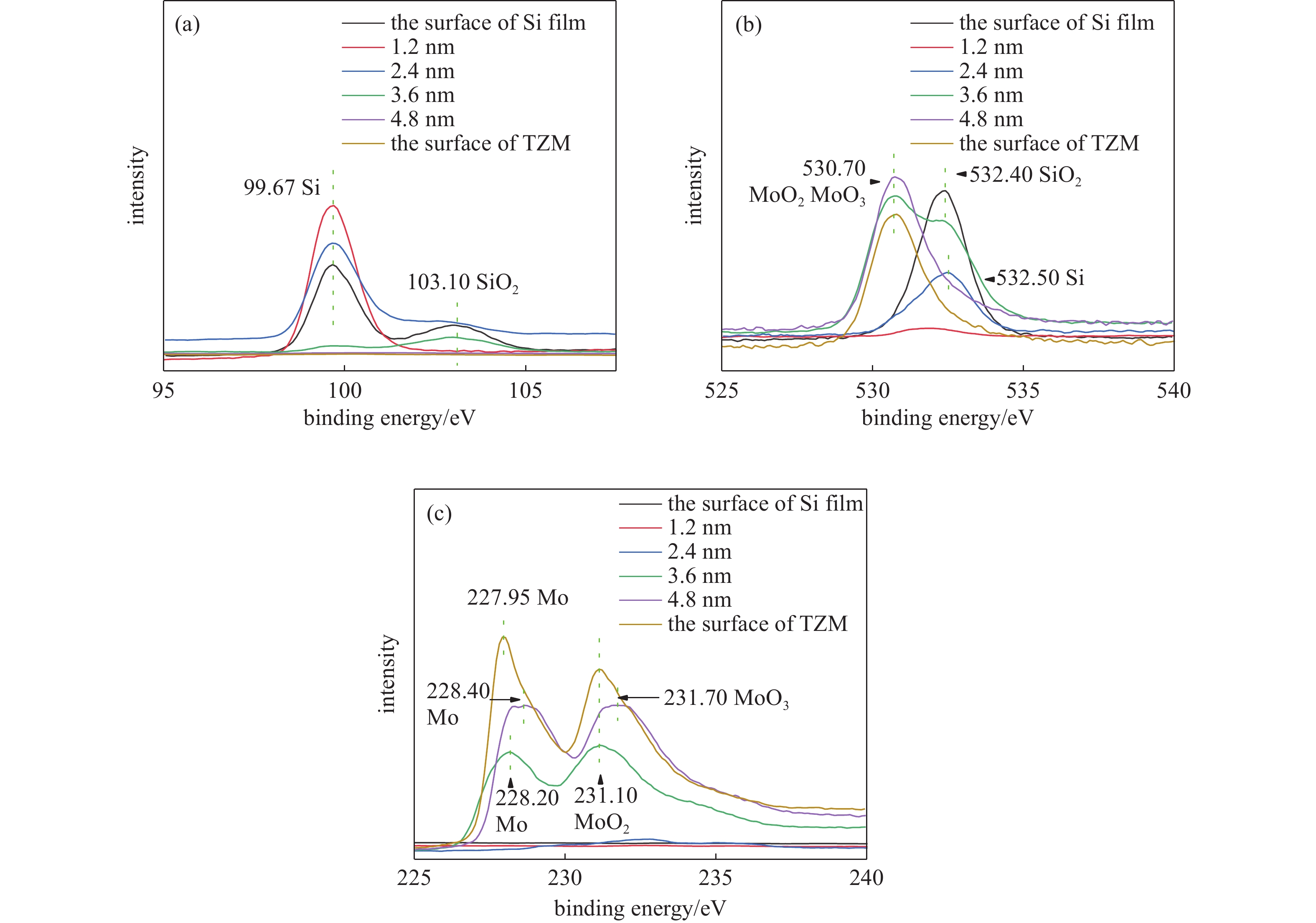

图6烘烤温度为60℃的ICRF辅助硅化,工作功率为40 kW时,沉积在样件表面硅膜的XPS元素能谱随厚度的分析结果,与之前的测试相同,从硅膜表面向内部去6个位点,分别为0.0 nm(硅膜表面),1.2 nm,2.4 nm,3.6 nm,4.8 nm,6.0 nm(TZM底片)。如图6(a),在0-2.4 nm深度范围内,测得Si 2p的最高峰对应的结合能的位置为99.67 eV和103.10 eV,结合O 1s的最高峰对应的结合能的位置为532.40 eV、99.67 eV、532.50 eV,推测该范围内Si元素以Si、SiO2的形式存在。3.6−6.0 nm范围内,Si 2p无明显起伏。根据以上现象发现,提升工作功率,获得的硅膜的主要成分为Si,硅氧化物含量减少。图6(c)为Mo 3d的能谱图,0.0−3.6 nm范围内Mo 3d的能谱起伏不明显,3.6−6.0 nm 深度范围内,Mo 3d的最高峰对应的结合能的位置分别为227.95 eV、 228.20 eV、228.40 eV、231.10 eV和231.70 eV,结合O 1s的最高峰对应的结合能的位置为530.70 eV,对应的化合物为Mo、MoO2和MoO3。对比图4发现,提高工作功率后,样件表面硅膜中出现纯硅,硅氧化物含量减少,且样件中钼元素主要以纯钼和钼氧化物的形式存在。对比图3和图5所示的样品表面,氧含量从TZM基底表面开始向表面是有一个轻微递增的过程,主要是TZM表面清除的氧杂质与硅共沉积的过程。随着膜厚的增加,被清除的氧杂质含量逐渐减少,导致共同沉积的氧含量也逐渐变少。其中40 kW的 ICRF辅助镀膜的样件中氧含量从3.6 nm到1.2 nm快速下降,下降趋势相对于20 kW的 ICRF辅助镀膜更快,主要是由于40 kW的 ICRF镀膜速率更快,氧主要沉积在3.6-6.0 nm的膜层中,随着膜层的增加,从TZM表面清除的氧快速减少。图3和图5样品1.2 nm或0.6 nm处,是氧含量发生变化的拐点处,从该处到表面,氧含量停止快速下降,甚至有些上涨,意味着表层的氧主要是来自于运输过程中氧的吸附。

综上所述,烘烤温度相同,将工作功率由20 kW提高至40 kW后,被电离的气体量增加,离子密度和温度提高,最终到达样件表面的离子量更多,硅膜厚度增加。同时由于提高了工作功率,ICRF清洗效果变强[17]。这有助于清除表面氧化物和其他化合物,使得硅膜中出现纯硅,硅氧化物含量减少,且样件中钼元素主要以纯钼和钼氧化物的形式存在。

-

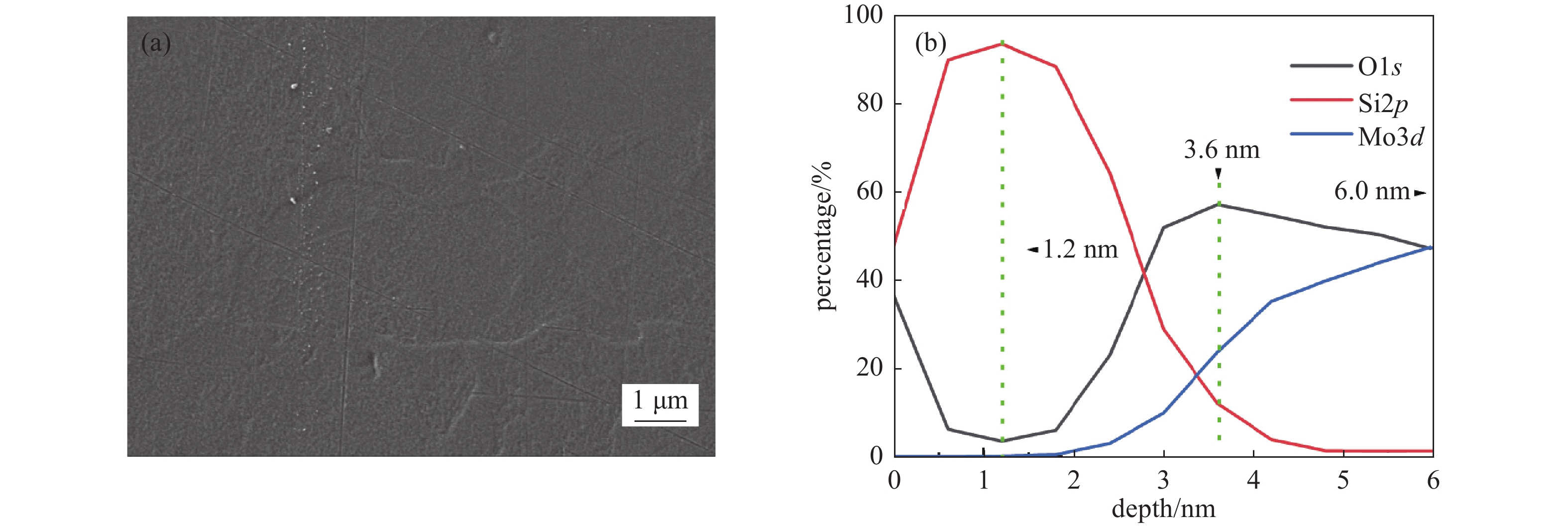

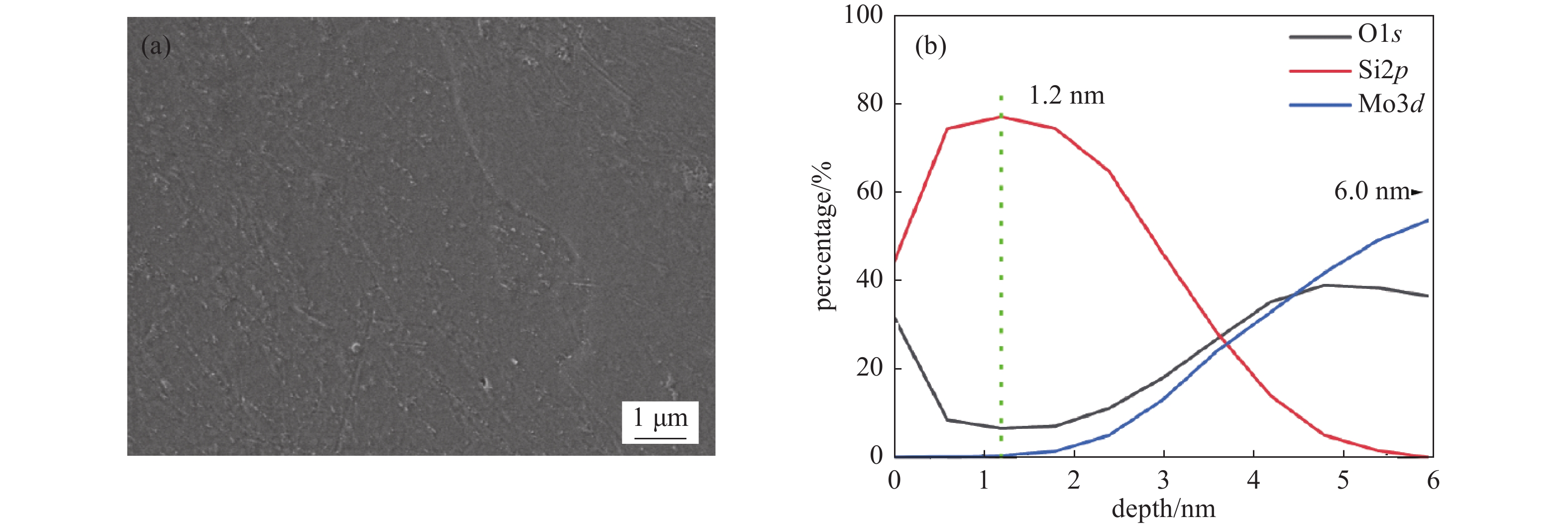

图7(a)是烘烤温度为160℃,工作功率为1.6 kW的GD辅助硅化,沉积在样件上的硅膜的SEM微观形貌。观察沉积在样件表面的硅膜发现,硅膜分布均匀、服帖,无鼓包褶皱等起皱现象,基底表面被完全覆盖。图7(b)所示为GD硅化镀膜沉积的硅膜成份随膜厚深度的变化。在0-1.2 nm内,O含量迅速下降,Si含量呈上升趋势增长速度较快,Mo含量变化趋势不明显。在1.2-6.0 nm范围内,O元素含量先缓慢增长至峰值后缓慢下降,Si元素含量呈下降趋势至含量为0处,Mo元素含量逐步增加。通过以上现象,可以确定硅膜厚度约为6.0 nm。对比图3(d),硅膜厚度增加了约3.0 nm。

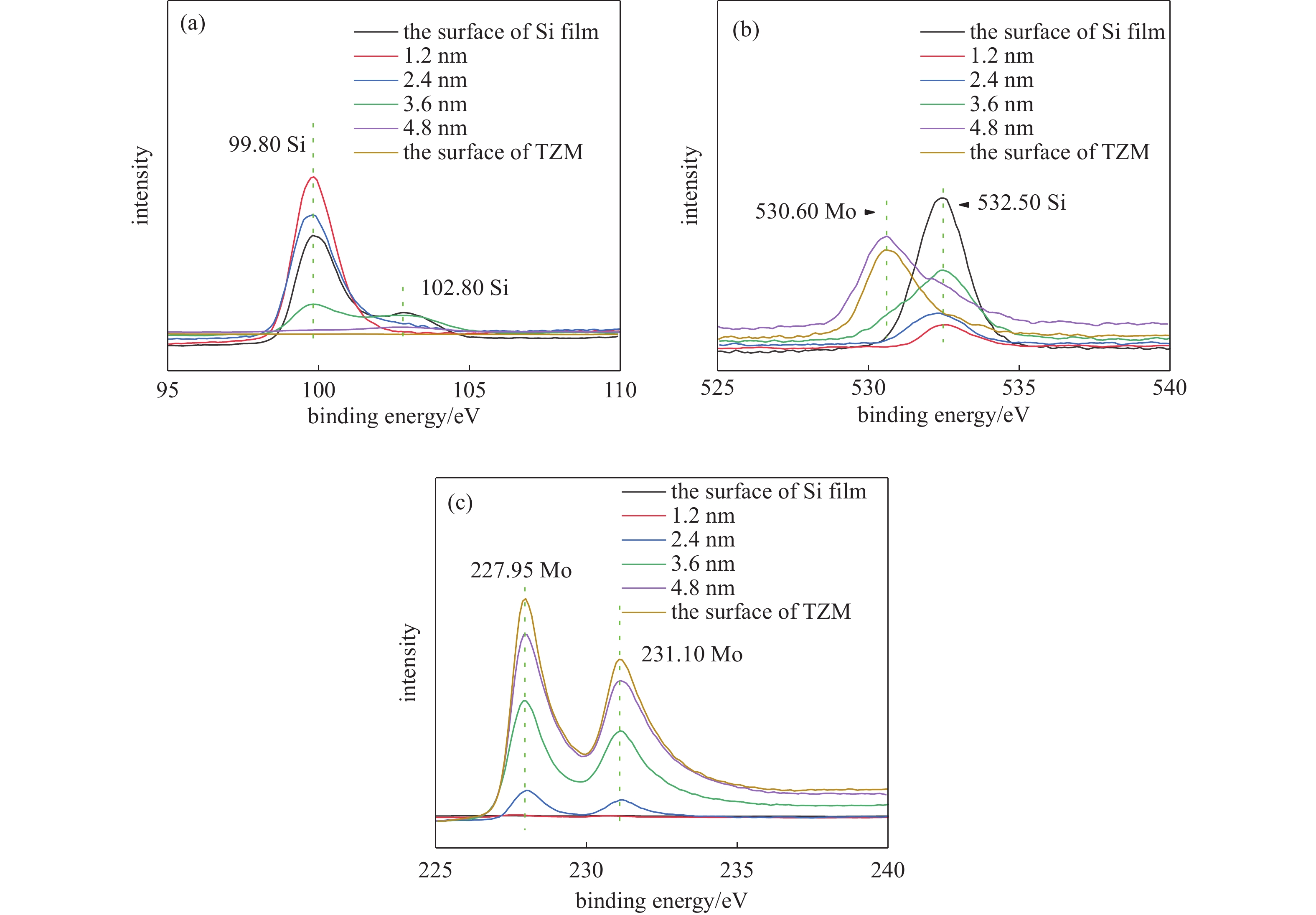

图8为烘烤温度为160℃,工作功率为1.6 kW的GD辅助硅化,样件表面的硅膜的XPS元素能谱随厚度的分析结果。从硅膜表面向内部取6个位点,分别为0.0 nm(硅膜表面),1.2 nm,2.4 nm,3.6 nm,4.8 nm,6.0 nm(TZM底片)。图8(a)为0−3.6 nm范围内,测得Si 2p的最高峰对应的结合能的位置为99.80 eV、102.80 eV,结合O 1s的最高峰对应的结合能的位置为532.50 eV、530.60 eV,可以得出该范围内Si元素以纯硅的形式存在,即GD辅助镀膜沉积的硅膜的主要成分为纯硅。图8(c)为2.4−6.0 nm深度范围内,测得Mo 3d的最高峰对应的结合能的位置为227.95 eV、231.10 eV,可以得出该范围内Mo元素以Mo的形式存在。即GD辅助硅化镀膜中TZM样件表面主要为纯钼。

ICRF放电采用2套天线和2套50 kW射频发射机,工作气压为10−2 Pa,工作模式为脉冲式。辉光放电由4个电极(每个电极工作功率为400 W)组成,工作气压为10−1 Pa,通常采用连续运行模式。在硅化过程中,ICRF的工作时间通常设置为0.5 s开/5 s关,实际工作时间为10 min,明显短于GD的工作时间(110 min)。此外,GD的工作气压为10−1 Pa,约为ICRF工作气压的10倍,因此,GD辅助硅化对样件表面的清洗更均匀、更彻底。同时GD辅助硅化期间的电离粒子比ICRF涂层辅助硅化过程中的电离粒子多,SiD4得到了进一步的电离,电离粒子更容易到达并沉积在第一壁上。因此,在GD辅助的硅化作用下,薄膜厚度显著增加,硅膜更为纯净。

2.1. ICRF辅助硅化镀膜特性研究

2.2. GD辅助硅化镀膜特性研究

-

本文主要开展了EAST装置中在直流辉光放电和离子回旋辅助放电下使用氘化硅烷在TZM材料基底上镀膜的沉积特性研究。研究结果表明:

(1)相同放电方式和功率下,60℃烘烤的样件表面的硅膜出现了明显的起皱现象,160℃的样件表面的硅膜更加紧致均匀,说明烘烤温度越高硅化沉积的硅膜膜质量越好,可见高温烘烤对基材表面以低能键结合的杂质有较好的去除效果,能够提高成膜质量。

(2)相同放电方式和烘烤温度下,40 kW的ICRF镀膜中形成的膜层相对于20 kW中形成的膜层厚约1.5 nm,硅膜中出现纯硅,硅氧化物含量减少,硅含量显著提高,且样件中钼元素主要以纯钼和钼氧化物的形式存在。硅化镀膜过程中,ICRF辅助功率越高,硅膜厚度增加,膜层中硅含量越高。主要由于功率越高清洗效果越强,TZM样件表面低结合能的杂质和部分钼氧化物被清除,使膜层中氧化物减少同时工作气体电离率增加,提高了硅膜的厚度和硅含量。

(3)相同烘烤温度下,GD辅助硅化比ICRF辅助硅化(工作功率为20 kW)获得的硅膜厚度提高了约2倍,硅膜中硅元素主要以纯硅的形式存在,样件表面钼元素以纯钼的形式存在。辉光放电工作时间连续,工作气压更高,所以GD辅助硅化对样件表面的清洗更均匀、更彻底。同时,GD硅化过程中电离粒子量增加,这有助于膜层厚度均匀、提高膜层结合力。

首页

首页 登录

登录 注册

注册

下载:

下载: