-

传统化石能源和新型生物质的热解是目前国际上的重点研究方向之一,固体热解对生物质的热解和燃烧特性以及反应动力学的研究提供了很好的实验条件[1]。化学反应动力学是研究反应速率和反应机理的科学,研究化学反应速率以及各种因素对反应速率的影响,并根据基元反应速率的理论计算来预测整个反应的动力学规律。基元反应是最简单的化学反应步骤,是一个或多个化学物种直接作用于一步(单一过渡态)转化为反应产物的过程[2]。

真空高温热解炉是一种研究基元反应的实验装置,其炉内的高温使分子分解成不同的小分子自由基等中间体,中间体再继续反应生成复杂的反应产物;真空则有利于增加自由基等中间体在炉内的平均自由程、滞留时间和寿命,便于实验观测。热解炉的温度范围通常为300−1100℃(不同产品的加热原理不同,部分产品的温度上限达到1200℃甚至1600℃)。

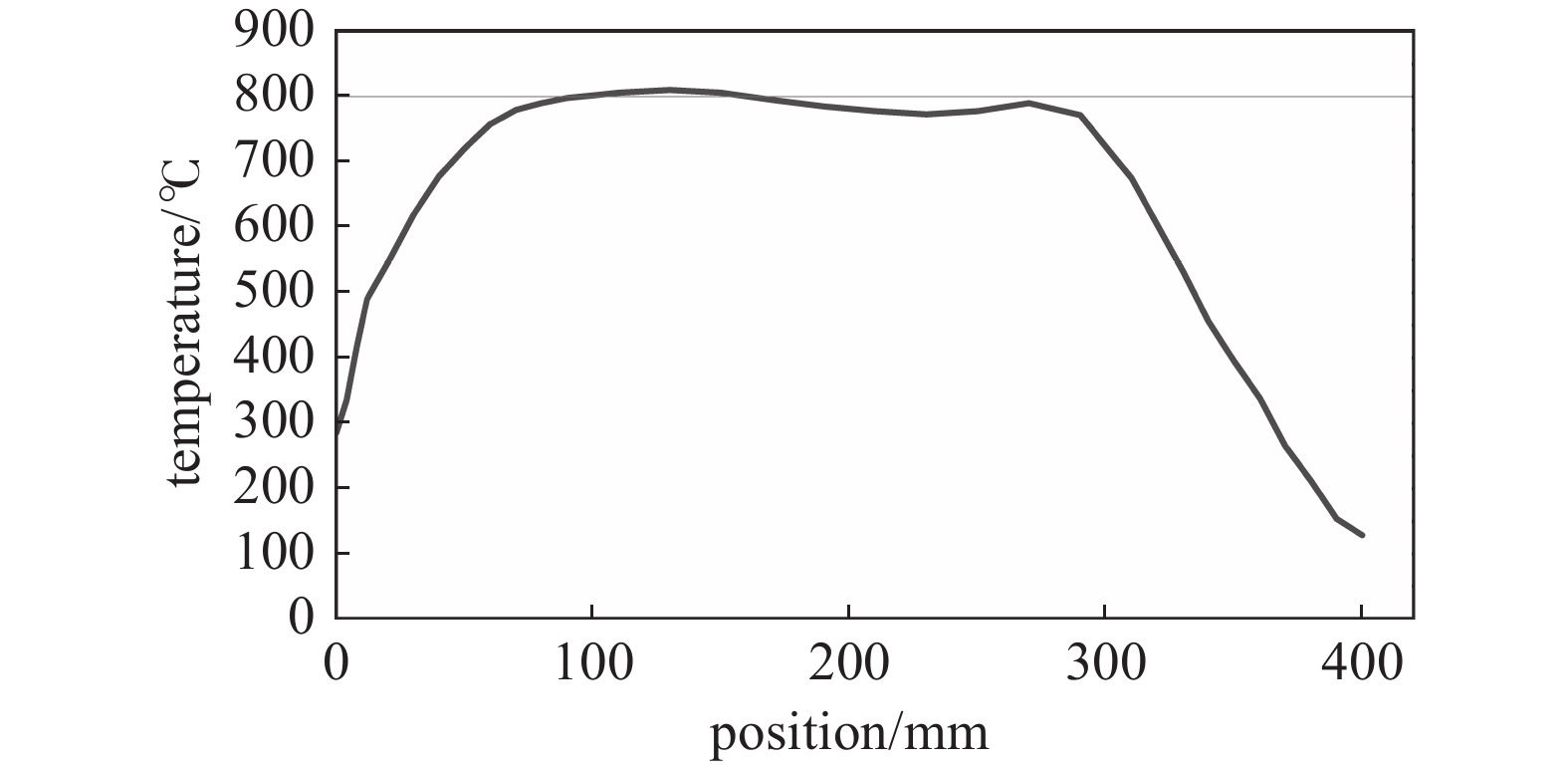

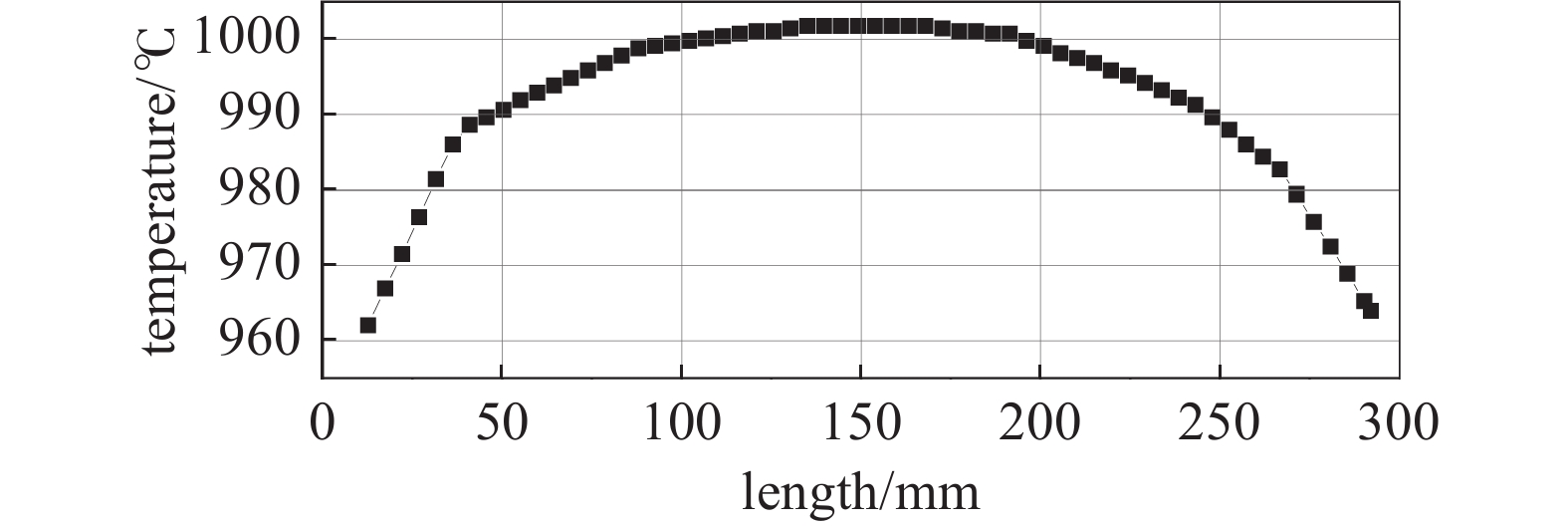

理想情况下,气态样品通过一端进入热解炉内,在管子内部被加热分解生成小分子自由基等中间体,需要保持整个管子的温度和压力不变,避免产生其他不必要的反应,直到逸出管口被仪器检测。实际情况下,热解炉不可能有无限的恒温区,且炉管末端温度下降过快,导致小分子自由基等中间体在温度的变化下继续发生反应,不利于反应动力学测量。例如某传统热解炉恒温区的长度只是全程的三分之一长度左右,加热区末端温度会因为热流失而显著降低,温度曲线随距离的变化如图1所示。

因此,传统热解炉需要进行温度多均匀化优化设计,以达到恒温区长度所占比例应尽可能大,尤其是炉管末端温度应尽量和恒温区一致的效果。利用COMSOL软件对热解炉内中心轴气体加热温度情况进行数值模拟,通过研究比较优化前后数值模拟结果的差异,确定热解炉的最佳优化方式,并进行实验验证。最终确定通过外部管壁加热丝两端加密和增加出口环式加热丝的方式,得到一款恒温区在整个加热区的占比超过80%,并且末端温度达到设定温度的87.5%以上的新型真空高温热解炉。

-

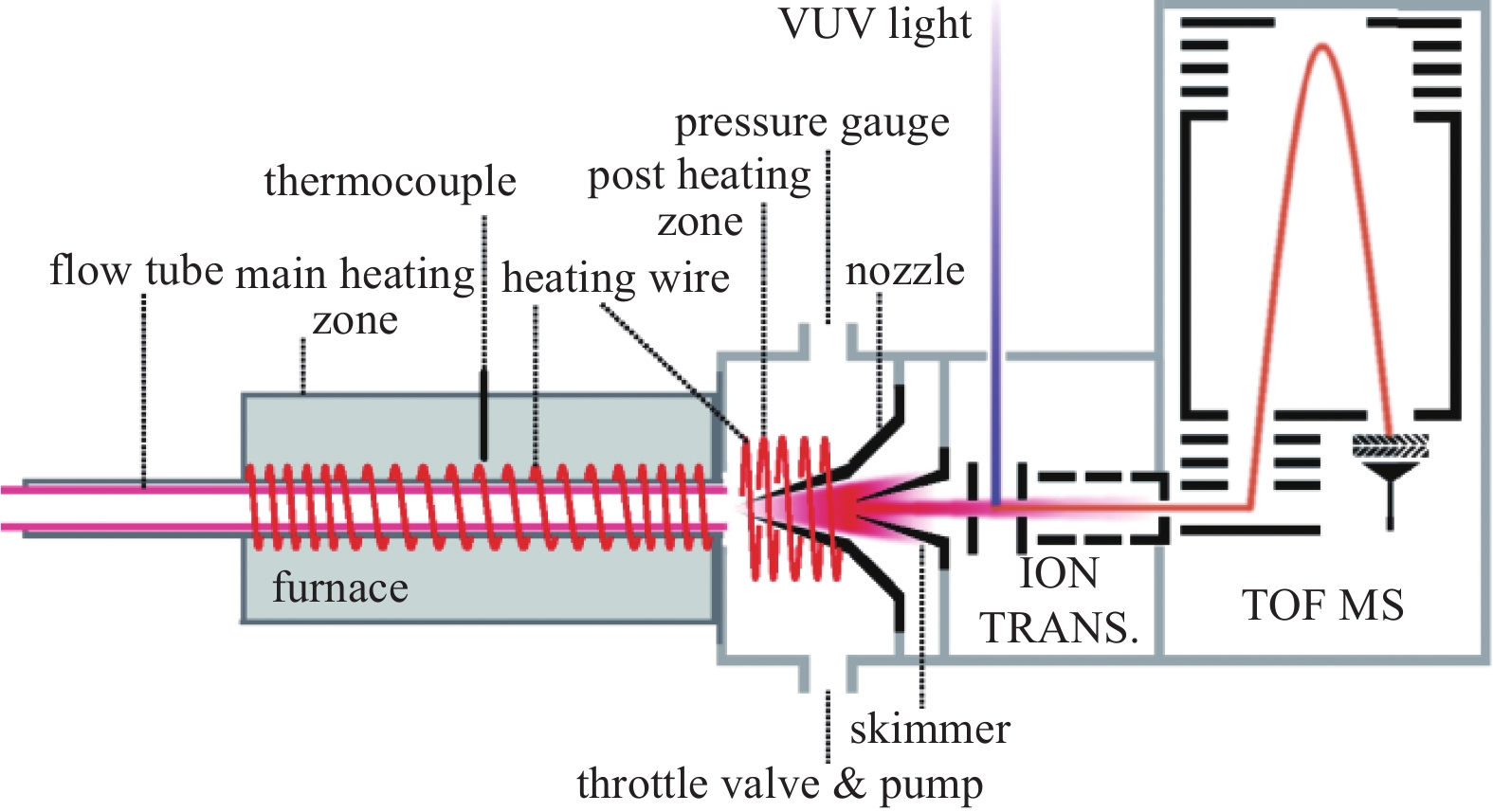

热解装置主要由带电加热流管的热解室、差分腔分子束取样系统和配备有反射式飞行时间质谱仪(RTOF-MS)的光离子化室组成[3-4],如图2所示。热解室的压力保持在30 Torr。热解炉入口处通入99.99%的氩气,流量为1000 mL/min。用一个S型热电偶来测量整个热解炉中心轴的温度曲线。

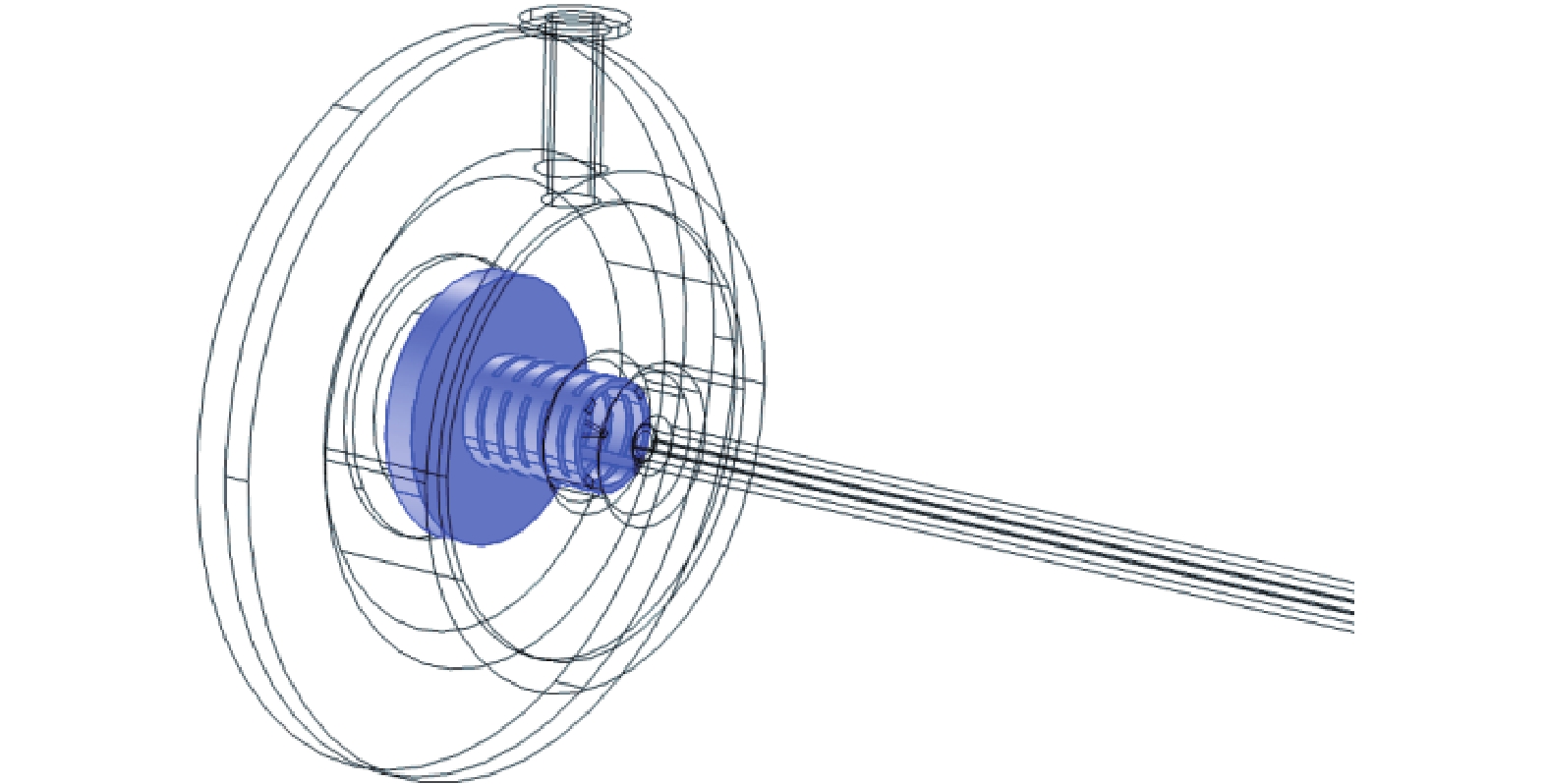

通过COMSOL软件仿真模拟得到热解炉内的中心轴温度曲线,故建模的重点在于热解炉部分,所以建立了一个简化过的三维模型来模拟管内加热的热传递方式。后续通过1:1模型和简化模型的对比,也证实了简化模型的准确性和简便性。

-

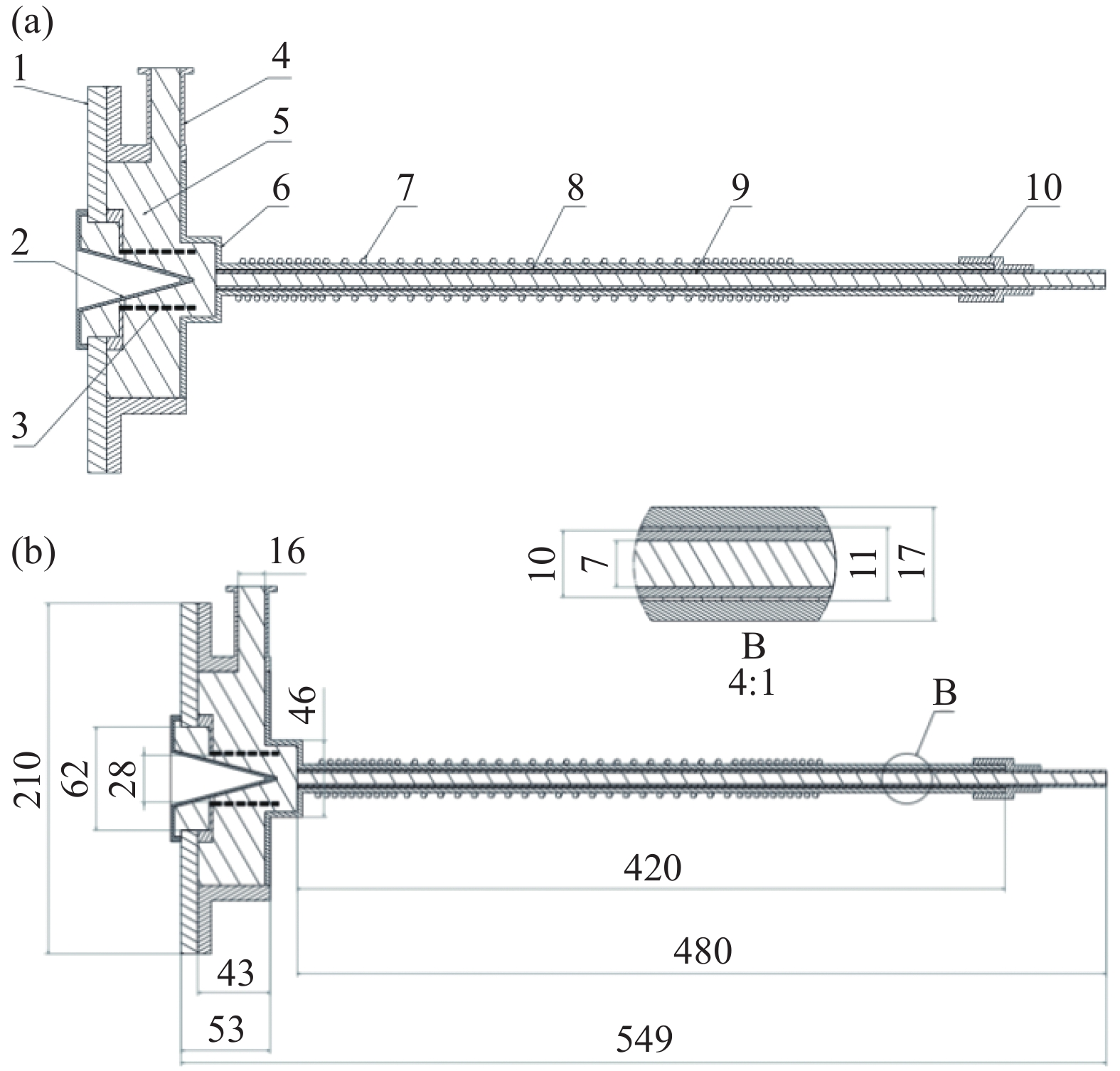

热解炉简化模型建模的几何形状和尺寸信息如图3所示,包括尺寸为内径7 mm,外径10 mm,长度480 mm的气体传输管,配有尺寸为内径11 mm,外径17 mm,长度为420 mm的真空外衬管和一个外部加热护套,以及外部管壁加热丝,出口环式加热丝和简化后的真空取样系统。

-

(1)假设各材料层之间的接触良好,且接触表面上的温度近似相等。

(2)每一个材料层都可以看作是一个各向同性的连续体。

(3)每个材料层都没有内部热源,除了传热外,也不会产生多余的热量。

(4)忽略了各材料层接触面之间的热接触电阻。

-

本文采用Knudsen数Kn来判定热解炉内流体是否连续,当Kn=λ/Lc<0.1,热解炉内气体是连续的,其中λ是气体分子之间的平均自由程,Lc是特征长度。热解炉中气体分子的平均自由程的计算方程[5-6]为:

式中,kB为玻尔兹曼常数,T为气体温度,p为气体压强,D为所考虑的气体的动力学直径。

根据动力学实验测得的氩气动力学直径DAr为3.4×10−10 m[7]。由此计算出,在气温为1073.15 K,气压为30 Torr时,氩气分子在热解炉内的平均自由程最大,为7.21×10−6 m。克努曾数和流体域的特征长度成反比,当热解炉内流体域特征长度最小(气体传输管和真空外衬管之间的真空夹层,尺寸为0.001 m)时,克努曾数最大为7.21×10−3,但仍小于0.1,因此可以确定热解炉内的流体流动是连续的,可用Navier-Stokes方程描述本研究中的流体运动。

热解炉内气体流动视为层流,因为在实验中的低真空条件下,假定气体颗粒在相互平行的层中,只有在抽气过程中压力变化时,才可能会转变为湍流[8]。因此,在这个热解炉的模型中,使用了COMSOL的固体和流体传热、层流、表面对表面辐射和多物理场耦合模块。

部分材料模拟参数如表1所示。除了表1设定的,其他材料均取自COMSOL内置的材料库,这个库考虑了材料性质随温度的变化[9]。气体传输管材料为α-Al2O3,真空外衬管为石英制。简易真空取样系统的材料为304不锈钢,真空系统内部介质为氩气,压强为30 Torr。

特别说明,为了符合仿真一切从简的原则,将气体传输管和真空外衬管之间的真空夹层从整个真空流体域中分离出来,单独将这一部分设置为固体域,创建了一份新的材料,通过设置材料的密度,恒压热容,导热系数来表示该部分真空层的真空性质,同时加上表面对表面辐射,这样实际以流体域存在的真空层,其传热方式等同于模拟设置的固体域,在保证仿真的准确性的同时,大大简便了仿真模拟所需的网格密度以及减少了仿真模拟的时间。

入口边界选择质量流,设置为1000 mL/min标准流率,平均摩尔质量近似等于氩气的0.03994 kg/mol,气体流入温度为293.15 K;整个热解室保持30 Torr的压力,故出口边界设置为真空泵边界,取值30 Torr;外部管壁加热丝设置为热通量边界,通过函数方程来输入功率值;出口环式加热丝设置为热源,直接输入功率值。除上述设置外,其余外部边界均设置为外部自然对流边界,外部空气温度为293.15 K。

-

在COMSOL软件中,数值模拟的结果和网格划分的质量密切相关。当网格尺寸足够小时,数值模拟的精度会足够高,同时模拟所需的时间也会足够长,反之则精度和时间都会减少。故需要调整合适的网格尺寸,保证精度的同时尽量减少模拟时间。

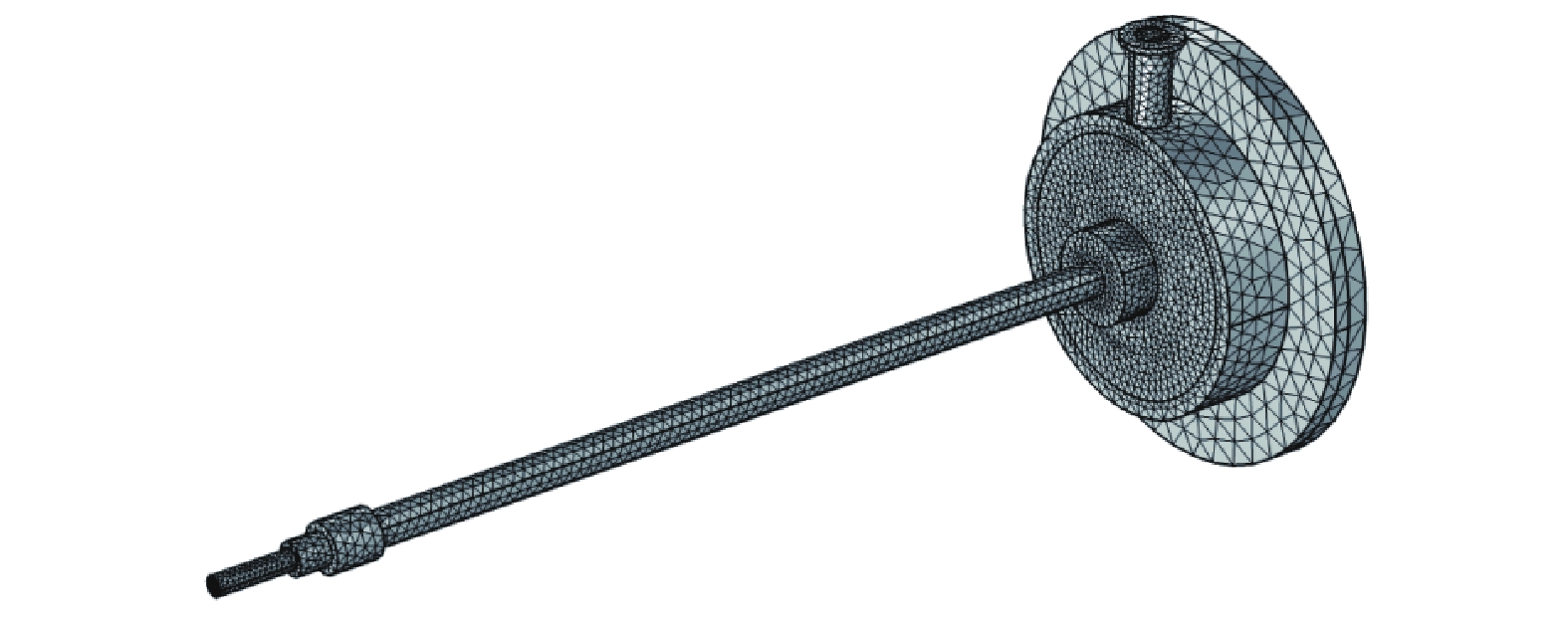

网格采用自由四面体网格,针对尺寸较小的管内气体域和真空层域进行网格细化。网格单元数为230 653,其中最小单元质量为0.058 92 kg,平均单元质量为0.638 kg,具体网格模型如图4所示。

-

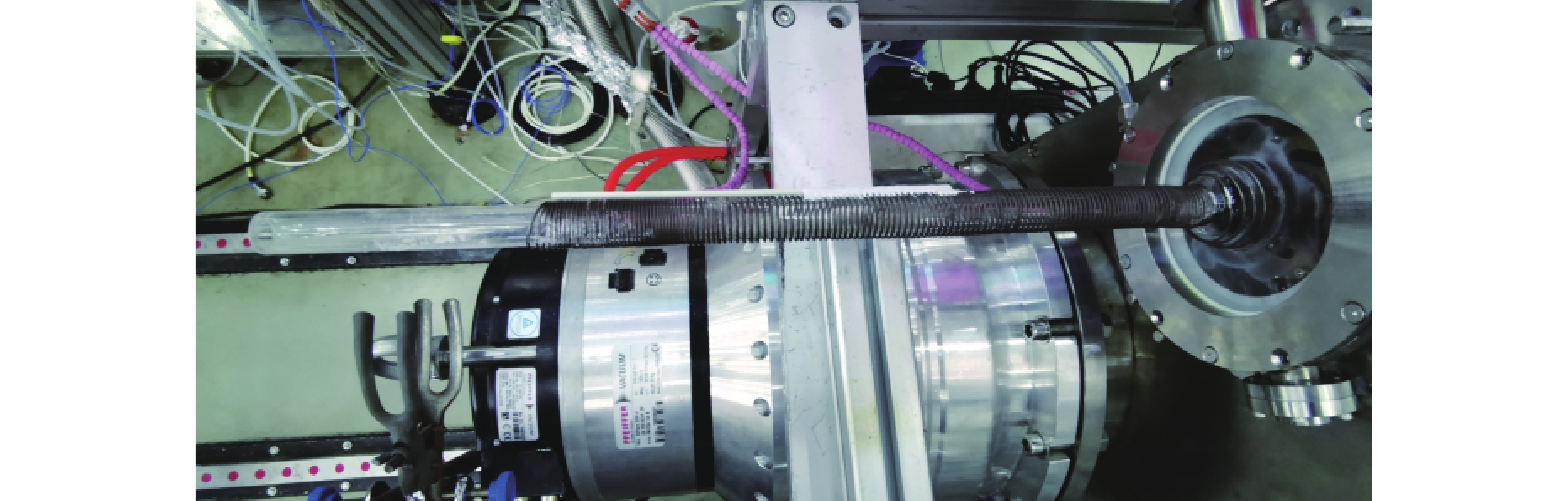

对于仿真模拟得到的热解炉内部中心轴温度曲线,需进行初步的实验验证。具体的测量实验是在中国科学技术大学的国家同步辐射实验室进行的,利用了其自主设计的固体热解/同步辐射真空紫外光电离质谱(SVUV-PIMS)装置,装置的说明和示意图详见1.1节,实物照片如图5所示。

关于热解装置和实验的细节已经在文献[3-4]报道过。因此,这里不再赘述,只讲述和本文相关的部分。热解实验的过程为将汽化的燃料和氩气的混合物通入到热解室中进行热解,产物在气体传输管出口10 mm出经过一个40°锥角的石英喷嘴,经喷嘴取样的热解产物将在后续实验装备中进行分析。验证实验主要针对热解炉内部中心轴的温度,故实验验证过程主要为入口按照设定流速通入氩气,打开出口处真空泵对热解室进行抽真空处理,保证热解室在设定压力30 torr,分别设置外部管壁加热丝和出口环式加热丝的加热功率,通过热电偶测量得出热解炉内部中心轴温度曲线,和仿真结果进行对比验证。

-

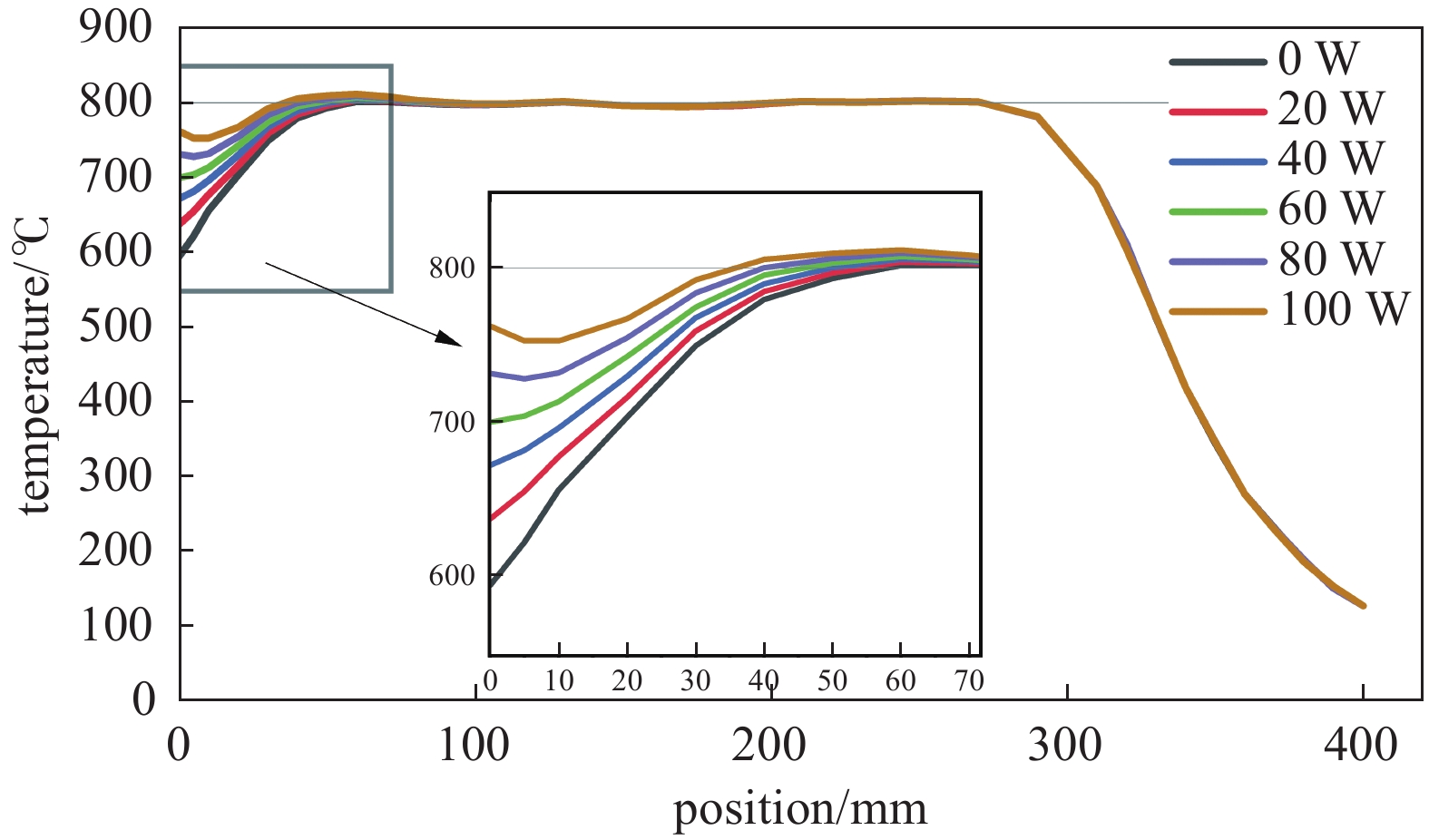

为了探究外部管壁加热丝的疏密程度对气体传输管中心轴温度的影响,热解炉内部加热温度目标设定为800℃。首先利用上述实验系统进行初期的热解炉加热实验,对外部管壁加热丝的布置方式进行简单的调整,得到一组管内中心轴温度的初期实验数据,如图6所示,其中0 mm位置对应石英喷嘴入口处,距离气体传输管出口处10 mm。可以发现确实存在管内部温度分布不均、两端温度急剧下降的情况。

-

在COMSOL软件仿真模拟中,通过改变外部管壁加热丝的热通量来模拟实际中加热丝的疏密程度,从而仿真得到对应的中心轴加热曲线。通过对比仿真结果得出最佳的外部管壁加热丝热通量,也就是实验时施加在热解炉外部的加热丝疏密程度及其对应的最优的加热曲线。

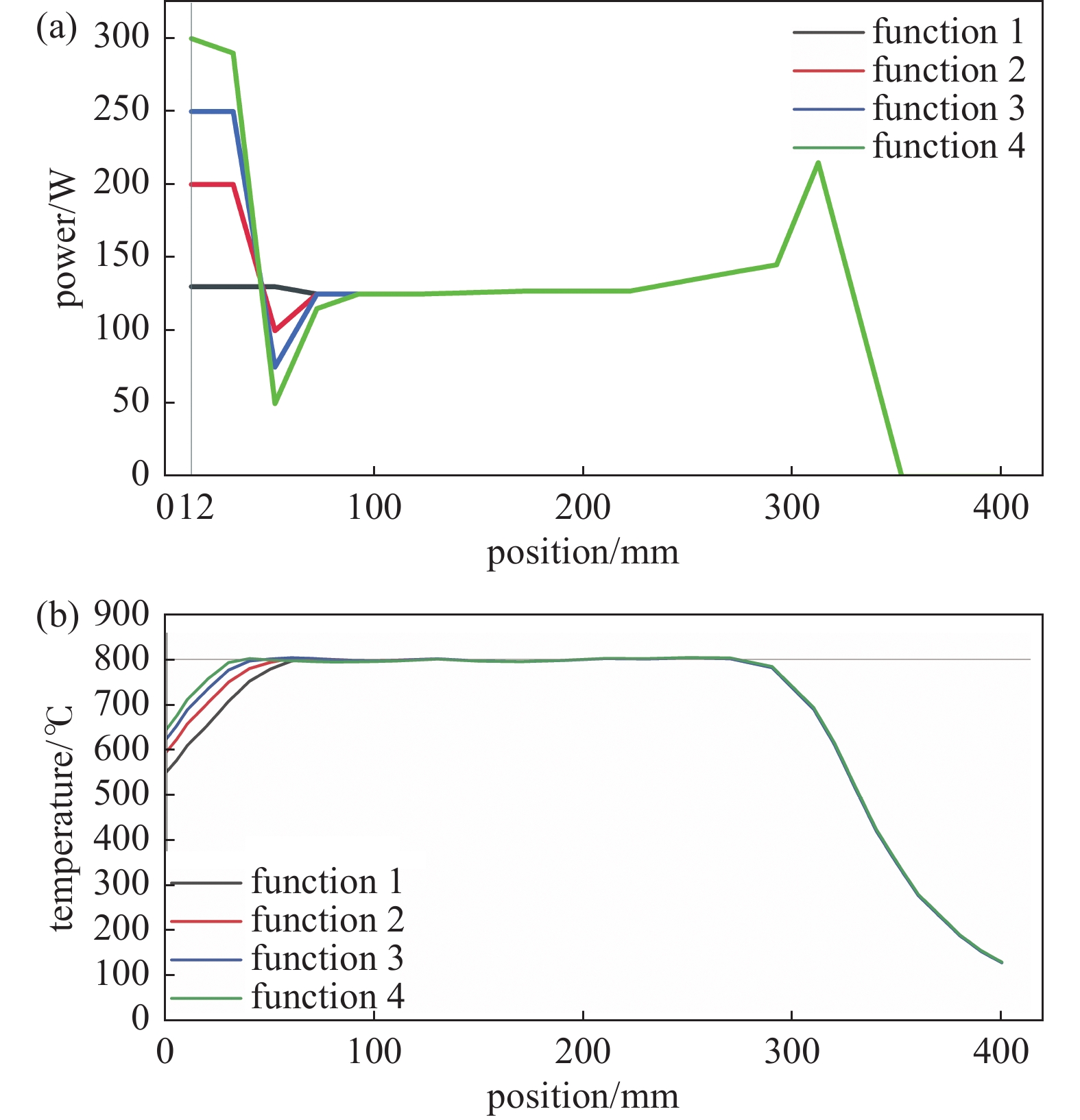

最终得到的中心轴温度曲线及其对应的外部管壁加热丝热通量曲线如图7所示。图7(a)中四种颜色曲线分别代表功率方程1−4,0 mm代表石英喷嘴入口处,同图6位置一致,后续不在赘述。通过调整外部管壁加热丝的疏密程度,重点是增加两端的加热丝缠绕密度,同时减少中间段的加热丝的缠绕密度,使得气体传输管内部中心轴温度大体稳定于800℃。因为入口处的温度对整个反应动力学测量影响不大,故不对入口处的管壁加热丝的缠绕密度进行过多修改。

由图7(b)所示:优化后的管内中心轴温度曲线整体较为平稳,上下波动幅度较小,基本保持在设定温度800℃。而且在增加了气体传输管末端的加热丝加热功率后,末端中心轴的温度有明显提升,达到设定温度的区域在整个加热区的占比超过80%,但仍低于设定温度。出现该现象的原因有两点:一是因为热解炉内部处于真空状态,热传导和热对流被抑制,导致气体传输管末端至取样喷嘴取样处这一段温度偏低,外部管壁加热丝对这一段的加热效果不明显;二是因为气体传输管内部存在载气流,流速较高,为1000 mL/min,气体传输管末端因载气流的影响,热对流方式被加强,造成大量热损失。

因此导致即使气体传输管末端的加热功率高于中间部分,但温度仍低于中间部分。该部分已经没办法通过调整外部管壁加热丝的疏密程度来优化了。因为达到一定程度之后,大量增加外部管壁加热丝的热通量,也只会提高极少量的温度数值,而太高的热通量对应的是非常密的缠绕密度,这对于实际操作来说,显然是不太现实的,而且是非常浪费的。

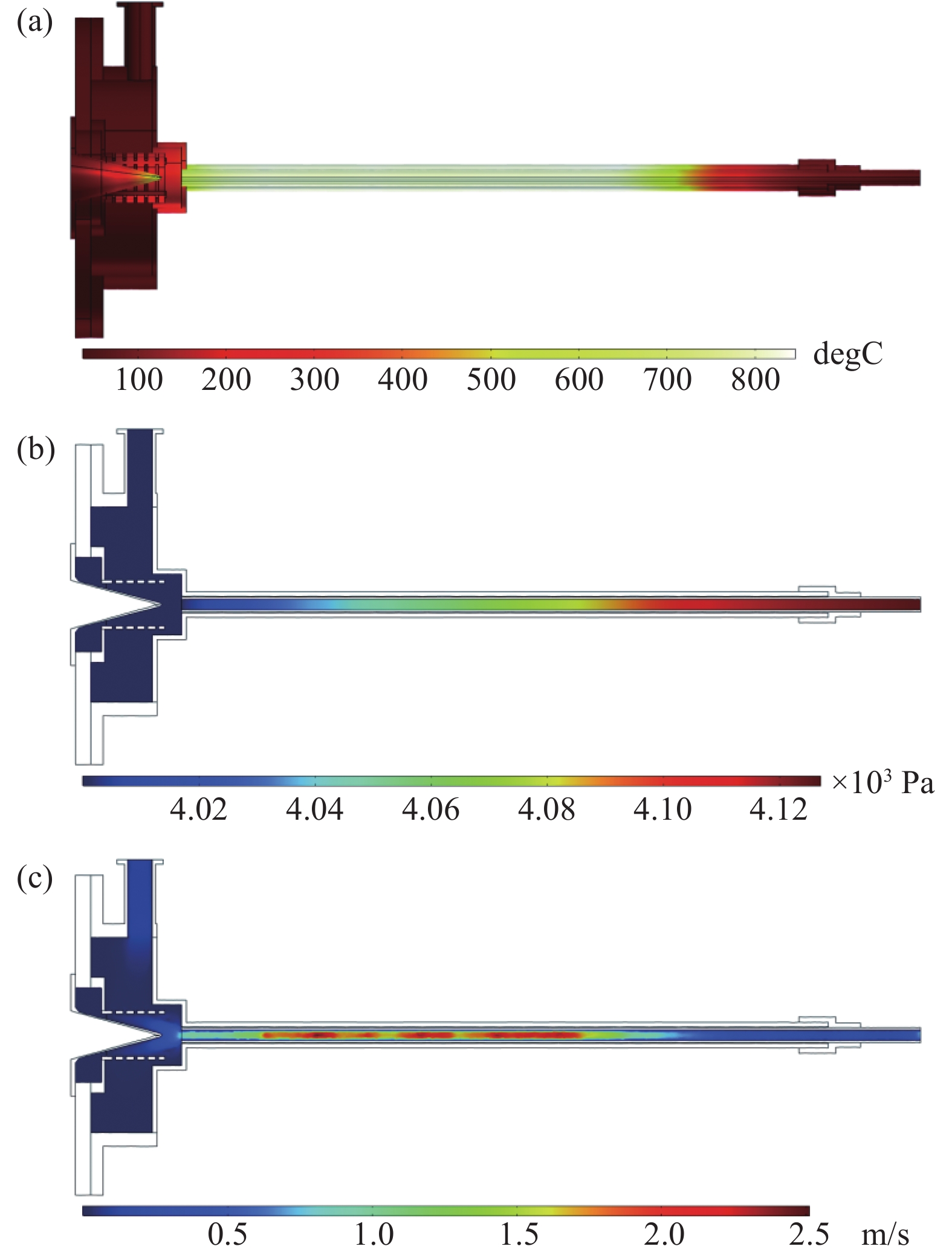

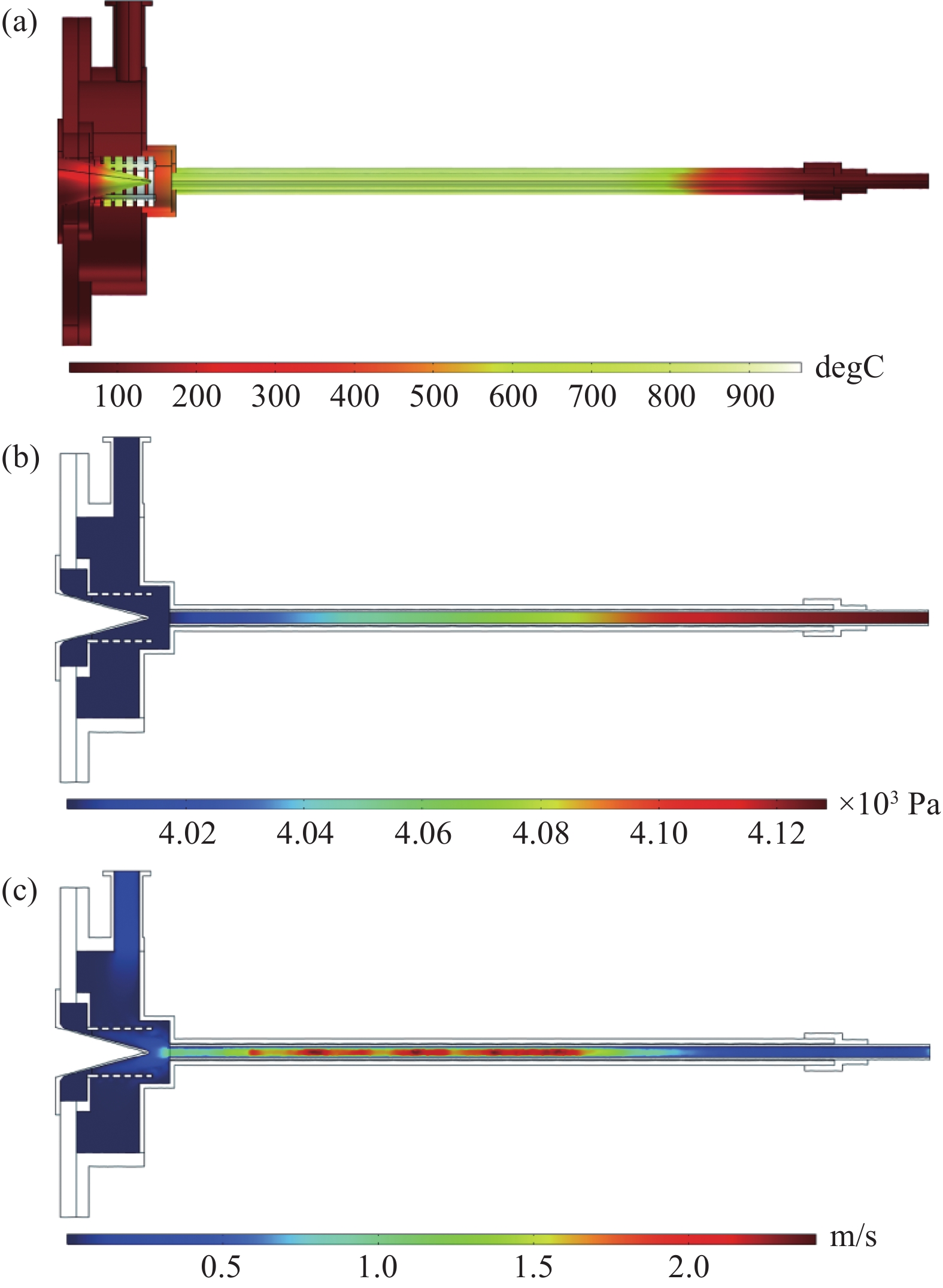

故选择了功率方程2作为最优的外部管壁加热丝的疏密程度。图8展示功率方程2加热条件下的热解炉温度、压力和速度云图。为了解决出口处温降的问题,设计添加了出口环式加热丝,将在4.2节重点研究。

-

针对4.1.1节仿真得到的外部管壁加热丝理想布置方式,进行实验验证,确保仿真模型的正确性以及仿真数据的可靠性。

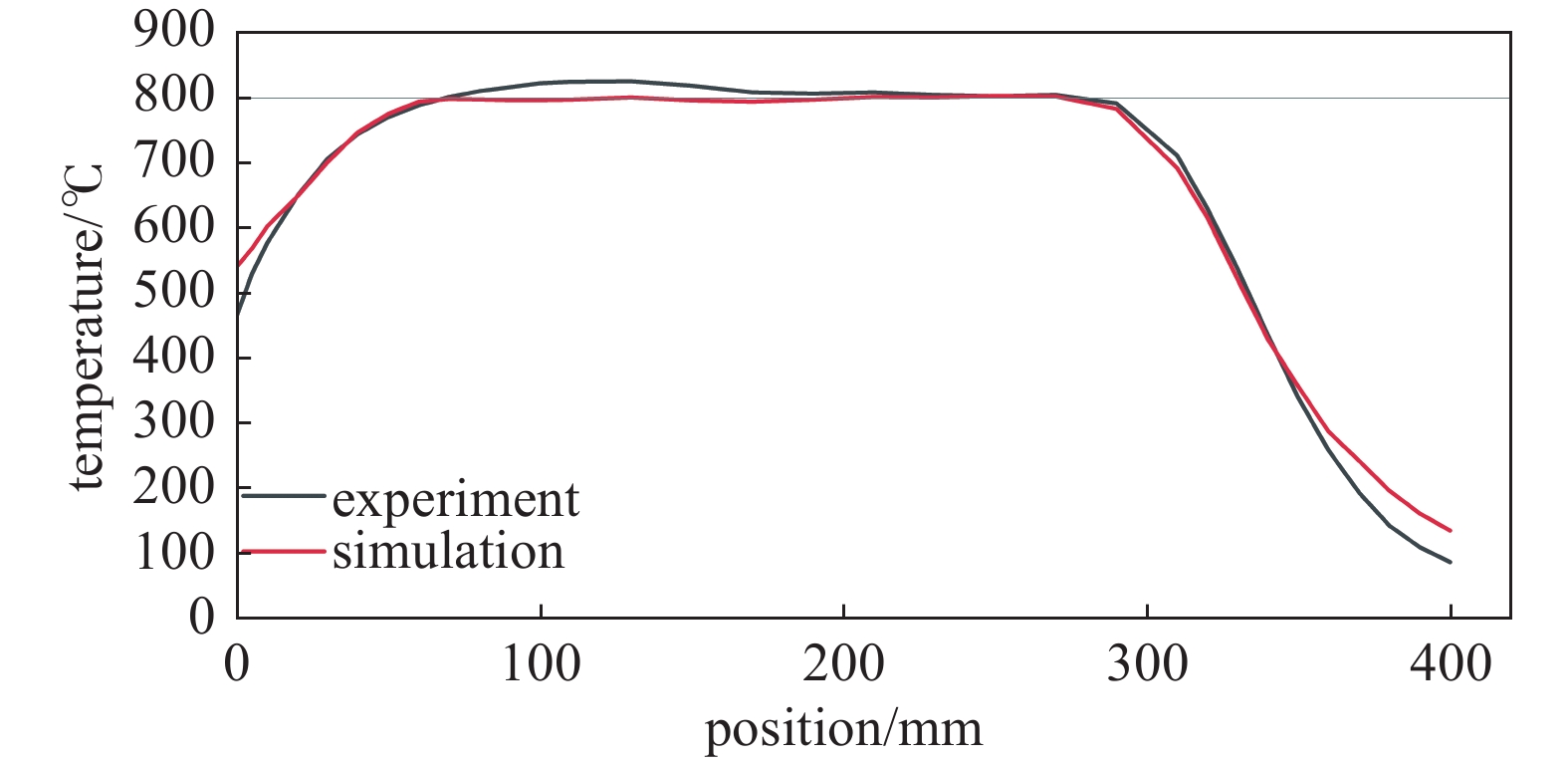

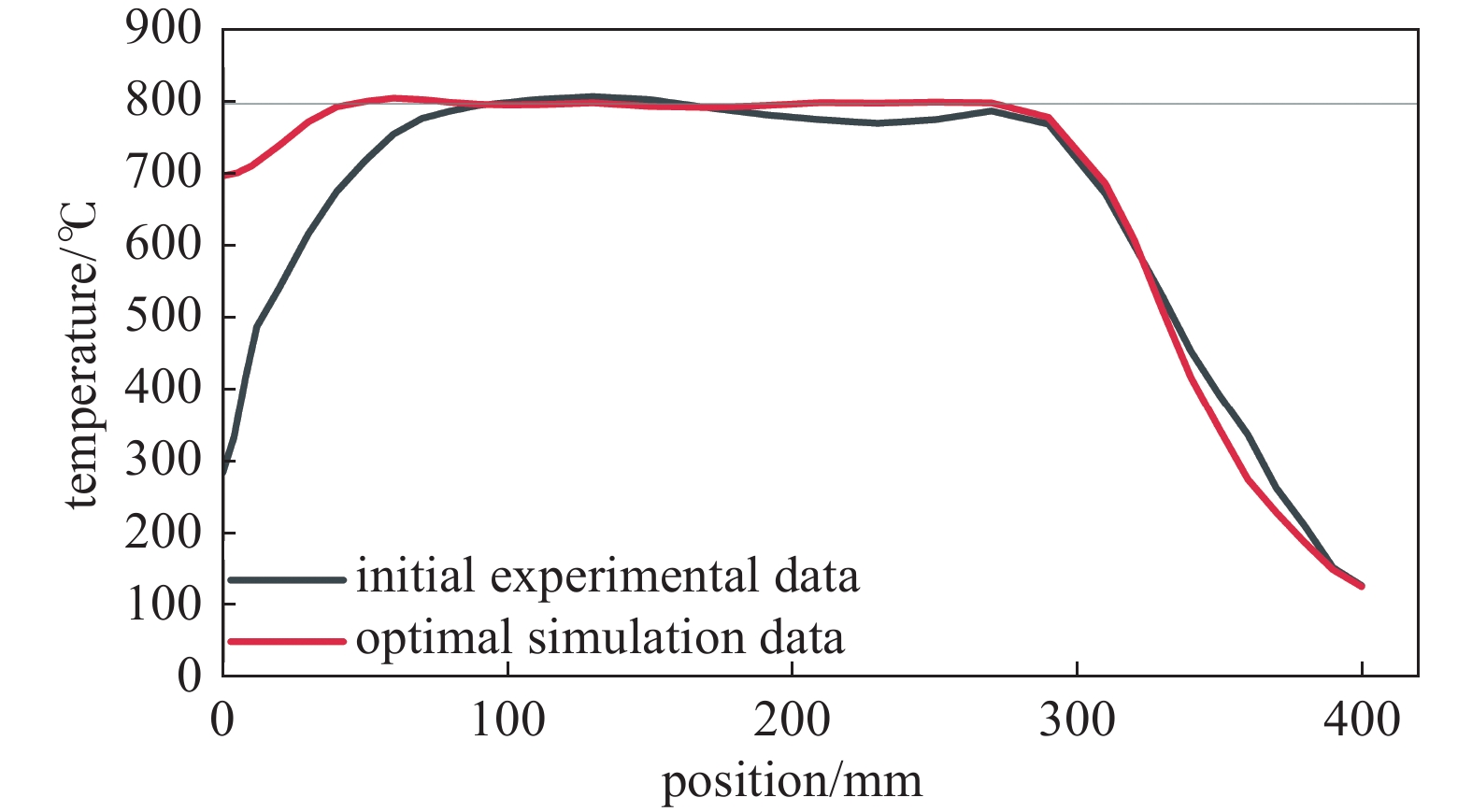

按照仿真得到的加热丝布置方式-功率方程1,在热解炉外壁布置好对应的加热丝疏密程度,给定加热丝一定的加热功率,通过S型热电偶对气体传输管中心轴温度进行检测并输出温度曲线。最后将实验测得的沿中心轴的温度分布曲线和仿真得到的温度曲线进行对比验证,两者曲线如图9所示。

通过图9中两者曲线的对比,可以得知:利用COMSOL软件进行的仿真模拟得到的结果和实验测量出的结果基本吻合,误差较小(<3.1%)。初步证明按照第2节设置的仿真条件的准确性以及仿真和实验的相似性。

-

为了解决末端出口处温度下降较多的问题,特别设计了一种应用在热解炉中的出口环式加热丝。接下来进一步探究出口环式加热丝的加热功率对热解炉中心轴温度的影响。

-

出口环式加热丝是固定在石英喷嘴的周围,负责加热气体传输管末端到取样器开口处的温度,以保持该部分温度同气体传输管内部温度相当,从而保证反应动力学测量的准确性,减少温度降低带来的测量误差,如图10所示。

通过调整仿真中出口环式加热丝的热耗率,来对应实验中出口环式加热丝的加热功率。在外部管壁加热丝布置方式-功率方程2的基础上,不同的热耗率对应的温度曲线如图11所示(注:0 W代表出口环式加热丝未加热)。

由图11所示:增加出口环式加热丝的加热方式确实一定程度上完善了热解炉末端温度,末端温度差由200℃降低为50℃,达到了预期的末端温度补偿效果。同时出口环式加热丝的加热功率不宜太高,原因有以下几点:首先,高温热解产生的小分子自由基等中间体或者中间体再反应生成的复杂产物在一定温度范围内可以保持稳定,60 W加热功率的加热丝可以保证取样处温度达到设定温度的87.5%以上,这个温度区间可以维持热解产物的状态直到被检测;其次,出口环式加热丝位置在真空系统内部,取样喷嘴四周,且固定在真空系统内壁上的,一方面加热丝加热功率过大,会影响加热丝附近的真空外衬管和系统连接处的密封垫圈的性能,影响真空系统的密封效果;另一方面,取样喷嘴内部取样束流受周围温度的影响,加热功率过大,可能导致取样喷嘴内部热解产物成分变化,也可能影响取样喷嘴内部束流的方向和速度。故选择60 W作为出口环式加热丝的加热功率。图12展示60 W加热功率条件下的热解炉温度、压力和速度云图。

-

将4.2.1节仿真优化后得到的最优温度曲线和4.1节最开始实验测得的初期实验数据进行对比。如图13所示,两个数据曲线之间差异较为明显,0−100 mm阶段,仿真获得的最优温度曲线远远高于初期实验测得的,将取样处温度从设定温度(800℃)的37.5%提升至87.5%;100−300 mm阶段温度曲线更加平稳,减少了上下波动幅值。

图13中曲线的对比清楚的表现了经过COMSOL软件仿真优化后,热解炉管内中心轴温度曲线更加平稳,取样处温度更接近设定温度,优化效果显著,达到预期目标。

-

利用COMSOL软件对热解炉内部加热情况进行了有限元仿真模拟,采取三种优化方式:优化外部管壁加热丝的缠绕密度、增加出口环式加热丝以及优化外部管壁加热丝和出口环式加热丝的联动加热策略,解决了热解炉内部中心轴温度分布不均以及末端取样处温度因为热流失而显著降低的现象,实现了热解炉大比例恒温区占比,恒温区比例甚至可以达到加热区长度的80%,以及入口升温迅速、出口降温缓慢可控的效果。

同时利用SVUV-PIMS装置对其进行初步的实验测量与验证,实测数据与仿真数据吻合良好,误差较小(<3.1%),优化了热解炉内部中心轴的温度曲线,达到了预期的效果,取样处温度达到设定温度的87.5%以上,改善了反应动力学测量中因温度分布不均而导致的测量误差。

因时间关系,本文只进行了外部管壁加热丝布置方式的仿真结果和实验测量的对比,效果显著,后续将继续进行出口环式加热丝以及两者组合的仿真和实验结果对比,进一步优化热解炉内部加热情况。

真空高温热解炉多均匀化温度优化设计

Optimized Design of Vacuum Pyrolysis Furnace with Multiple Homogenization Temperatures

-

摘要: 真空高温热解炉是一种研究基元反应的实验装置,其炉内的高温使分子分解成不同的小分子自由基等中间体,中间体再继续反应生成复杂的反应产物。传统热解炉的恒温区只有整个加热区长度的三分之一左右,且炉管末端温度下降过快,导致小分子自由基等中间体在温度的变化下继续发生反应,不利于反应动力学测量。通过COMSOL仿真软件对热解炉内部加热情况进行有限元仿真模拟,并通过热解装置对仿真结果进行实验验证。采用改变主要加热区的电阻丝缠绕密度,以及增加炉管末端出口额外后加热区的方法,实现热解炉内大比例恒温区占比,恒温区比例甚至可以达到加热区长度的80%,以及入口升温迅速、出口降温缓慢可控的效果,大大改善了热解炉内部加热情况,利于在炉管末端取样测量,便于研究基元反应动力学。优化后的新型热解炉也可以应用于其他领域,例如一些材料的热处理、加工、制备、烧结、焊接和镀膜等方面,温度分布的优化对其同样具有重要意义。Abstract: The vacuum pyrolysis furnace is an experimental device to study the reaction of radicals. The high temperature inside the furnace causes the decomposition of molecules into different small molecule radicals and other intermediates, which then continue to react to generate complex reaction products. The constant temperature zone of the conventional pyrolysis furnace is only about one-third of the entire heating zone length, and the temperature at the end of the furnace tube drops too quickly, resulting in the continued reaction of small molecule radicals and other intermediates under the change of temperature, which is not conducive to reaction kinetic measurements. In this paper, finite element simulation of the internal heating of the pyrolysis furnace is carried out by COMSOL simulation software, and the simulation results are experimentally verified by the pyrolysis device. By changing the resistance wire winding density of the main heating zone and increasing the additional back heating zone at the end of the furnace tube exit, a large proportion of the thermostatic zone in the pyrolysis furnace is achieved, and the proportion of the thermostatic zone can even reach 80% of the heating zone length, as well as the effect of rapid heating at the entrance and slow and controlled cooling at the exit, which greatly improves the internal heating of the pyrolysis furnace and facilitates the sampling and measurement at the end of the furnace tube and the study of the kinetics of the radical reaction. The optimized new pyrolysis furnace can also be applied in other fields, such as heat treatment, processing, preparation, sintering, welding and coating of some materials, for which the optimization of temperature distribution is also important.

-

Key words:

- Pyrolysis furnace /

- Fluid heat transmission /

- COMSOL /

- Finite element simulation .

-

-

图 7 仿真边界条件设置及仿真结果。(a)外部管壁加热丝加热功率随距离的变化曲线,(b)不同加热功率函数下,管内中心轴的温度曲线

Figure 7. Simulation boundary condition settings and simulation results. (a) Variation curve of heating power of external tube wall heating wire with distance, (b) temperature profile of the central axis inside the tube under different heating power functions

表 1 材料模拟参数

Table 1. Material simulation parameters

材料 属性 参数取值 水 ρ/(kg/m3) 998.2 Cp/[kJ/(kg/K)] 4200 λ/[W/(m/K)] 0.59 ε 1 加热丝 ρ/(kg/m3) 7100 Cp/[kJ/(kg/K)] 0.494 λ/[W/(m/K)] 13 真空层 ρ/(kg/m3) 1.7843 Cp/[kJ/(kg/K)] 5.2E-4 λ/[W/(m/K)] 0.02359 -

[1] Wang Q P,Tang X Y,Yang J Z,et al. Low pressure pyrolysis experiment and kinetic modeling study of 2, 5-dimethyltetrahydrofuran[J]. Journal of Engineering Thermophysics,2019,40(12):2928−2937 (王乾鹏,唐幸炎,杨玖重,等. 2, 5-二甲基四氢呋喃低压热解实验和动力学模型研究[J]. 工程热物理学报,2019,40(12):2928−2937(in chinese) Wang Q P, Tang X Y, Yang J Z, et al. Low pressure pyrolysis experiment and kinetic modeling study of 2, 5-dimethyltetrahydrofuran[J]. Journal of Engineering Thermophysics, 2019, 40 (12): 2928-2937 (in chinese) [2] 张林瑶. 适用于气相燃烧基元反应的绝热/非绝热动力学理论方法探究[D]. 哈尔滨: 哈尔滨工业大学, 2020 Zhang L Y. Research on theoretical methods of adiabatic/nonadiabatic dynamics for elementary reactions in gas combustion[D]. Harbin: Harbin Institute of Technology, 2020 [3] Zhou Z,Du X,Yang J,et al. The vacuum ultraviolet beamline/endstations at NSRL dedicated to combustion research[J]. Journal of synchrotron radiation,2016,23(4):1035−1045 doi: 10.1107/S1600577516005816 [4] Jin H,Hao J,Yang J,et al. Experimental and kinetic modeling study of α-methyl-naphthalene pyrolysis: Part I. Formation of monocyclic aromatics and small species[J]. Combustion and Flame,2021,233:111587 doi: 10.1016/j.combustflame.2021.111587 [5] Schoenenberger M, Cheatwood F M N, Desai P. Static aerodynamics of the Mars Exploration Rover entry capsule [C]. 43rd AIAA Aerospace Sciences Meeting and Exhibit. 2005: 56 [6] Soria-Salinas Á,Zorzano M P,Mantas-Nakhai R,et al. Wind retrieval from temperature measurements from the rover environmental monitoring Station/Mars science laboratory[J]. Icarus,2020,346:113785 doi: 10.1016/j.icarus.2020.113785 [7] Ismail A F, Khulbe K C, Matsuura T. Gas separation membranes, Switz. Springer. 10 (2015) 973–978 [8] Ramachandran A V,Zorzano M P,J Martín-Torres. Numerical heat transfer study of a space environmental testing facility using COMSOL Multiphysics[J]. Thermal Science and Engineering Progress,2022(3):101205 [9] Steinert T R. High temperature steady-state experiment for computational radiative heat transfer validation using COMSOL and ANSYS - ScienceDirect [J]. Results in Engineering, 2022, 13 -

首页

首页 登录

登录 注册

注册

下载:

下载: