-

二氧化硅硬度高、热膨胀系数低、耐高温、化学稳定性好,具有良好的紫外、可见和红外光透过率,以及具有良好的热学、光学和机械性能,被广泛应用于聚焦透镜、激光窗口、航空航天、微电子、反射镜、偏振片和衍射光学元件材料[1-2]。尤其在神光项目[3-4]中需要大量的高面形精度、表面质量和低亚表面损伤的二氧化硅作为光学元件,如何实现大批量、高要求光学元件加工是一个巨大挑战。二氧化硅光学元件一般采用离子束加工作为最后一道工序,实现最终的抛光,但对于大尺寸元件加工存在离子束去除效率不高的问题。为了解决离子束抛光去除效率不高,研究人员提出了能够提高数倍的去除效率同时又能够降低表面均方根粗糙度和提高精度的反应离子束抛光技术[5]。

目前国内外反应离子束刻蚀系统常采用复杂的二栅或三栅型反应离子束源。该型源存在引出束流强度低,并且需要中和器中和离子等问题。为了引出高强度反应离子束流,提升去除效率,核工业西南物理研究院自主研发了一套单栅脉冲型射频感应耦合反应离子束源,具有结构简单,引出束流大、操作方便等优点。本文利用该源开展了SF6/Ar离子束刻蚀二氧化硅的实验,主要研究了气体比例、射频功率、气体总流量、脉冲偏压电源的占空比、入射角等工艺参数对刻蚀速率(etching rate)、均方根粗糙度(Rq)的影响规律。

-

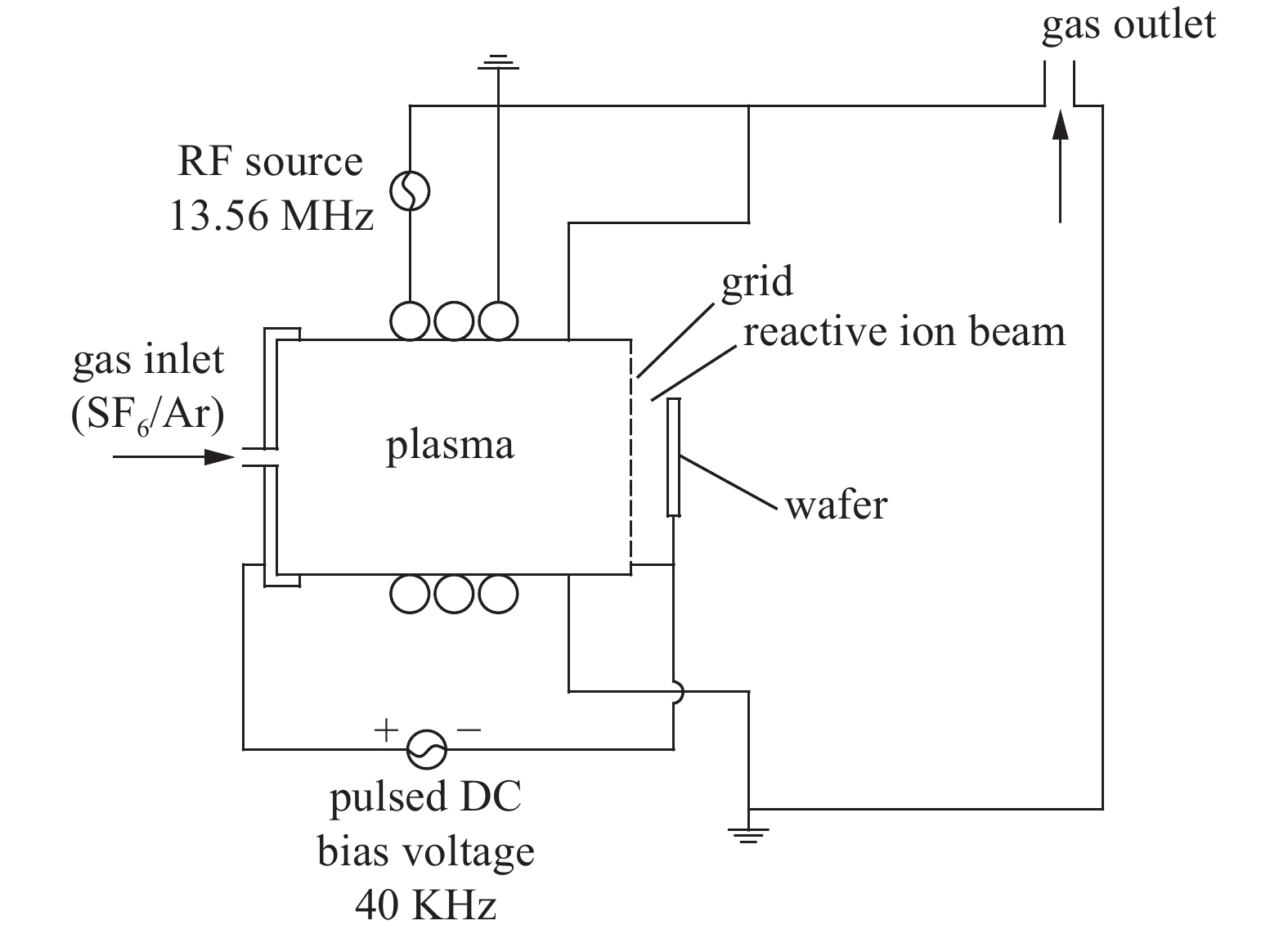

反应离子束刻蚀实验是在核工业西南物理研究院研制的专用离子刻蚀镀膜设备上进行的,刻蚀系统如图1所示。该系统真空室尺寸为Φ500 mm×L500 mm卧式筒型腔体;极限真空度:≤5×10−5 Pa;工件台尺寸:Φ120 mm;工件台具备连续自转和相对离子束入射方向翻转功能,其中自转速度5~30 r/min连续可调,翻转角度调节范围−90°~ 90°。该系统可实现惰性及氟基气体如CF4、SF6、CHF3等反应离子束清洗、抛光、刻蚀等功能,且各部件具有耐氟气和氟化物腐蚀的功能。

单栅脉冲反应离子束源采用射频感应耦合放电产生等离子体。频率为40 kHz脉冲偏压电源的正极与单栅极离子源的入气端盖板相连,负极与栅极和样品夹具相连,通过施加0 ~1000 V的脉冲偏压,引出离子束。该源具有结构简单,引出束流大,不需要中和器,操作方便等优点。

二氧化硅样品为康宁7980-0F,尺寸为30 mm×30 mm×10 mm。首先样品采用酒精超声清洗、擦拭干净以后,然后在样品表面上制作掩膜,并装到专用夹具中,最后放入真空室内,样品与离子源栅极距离为50 mm,刻蚀时间为5 min。

刻蚀后的样品采用探针式Alpha-Step D-300台阶仪测试刻蚀深度、均方根粗糙度。其中刻蚀速率通过测量样品表面刻蚀深度除以刻蚀时间计算获得,均方根粗糙度由台阶仪自带软件直接读取。

实验参数包括五个:不同的送气量(15、20、25、30、40 mL/min)、不同的入射角(0°、15°、30°、45°、60°、70°、80°)、不同SF6/Ar气体流量比例(SF6∶Ar=1∶4、1∶1、4∶1)、不同的射频功率(300、400、500、600、700 W)和不同的脉冲偏压电源占空比(20%、30%、50%、70%、90%)。

-

影响刻蚀速率、均方根粗糙度[6-9]的因素比较多,有刻蚀系统的影响,包括射频电源、偏压电源、离子源及真空系统等;也有刻蚀参数的影响,主要有刻蚀材料、刻蚀时间、射频功率、等离子体气体、偏压、入射角和靶距等。本文主要分析了SF6/Ar离子束刻蚀二氧化硅过程中,在不同刻蚀参数下,对刻蚀速率、均方根粗糙度的影响。

-

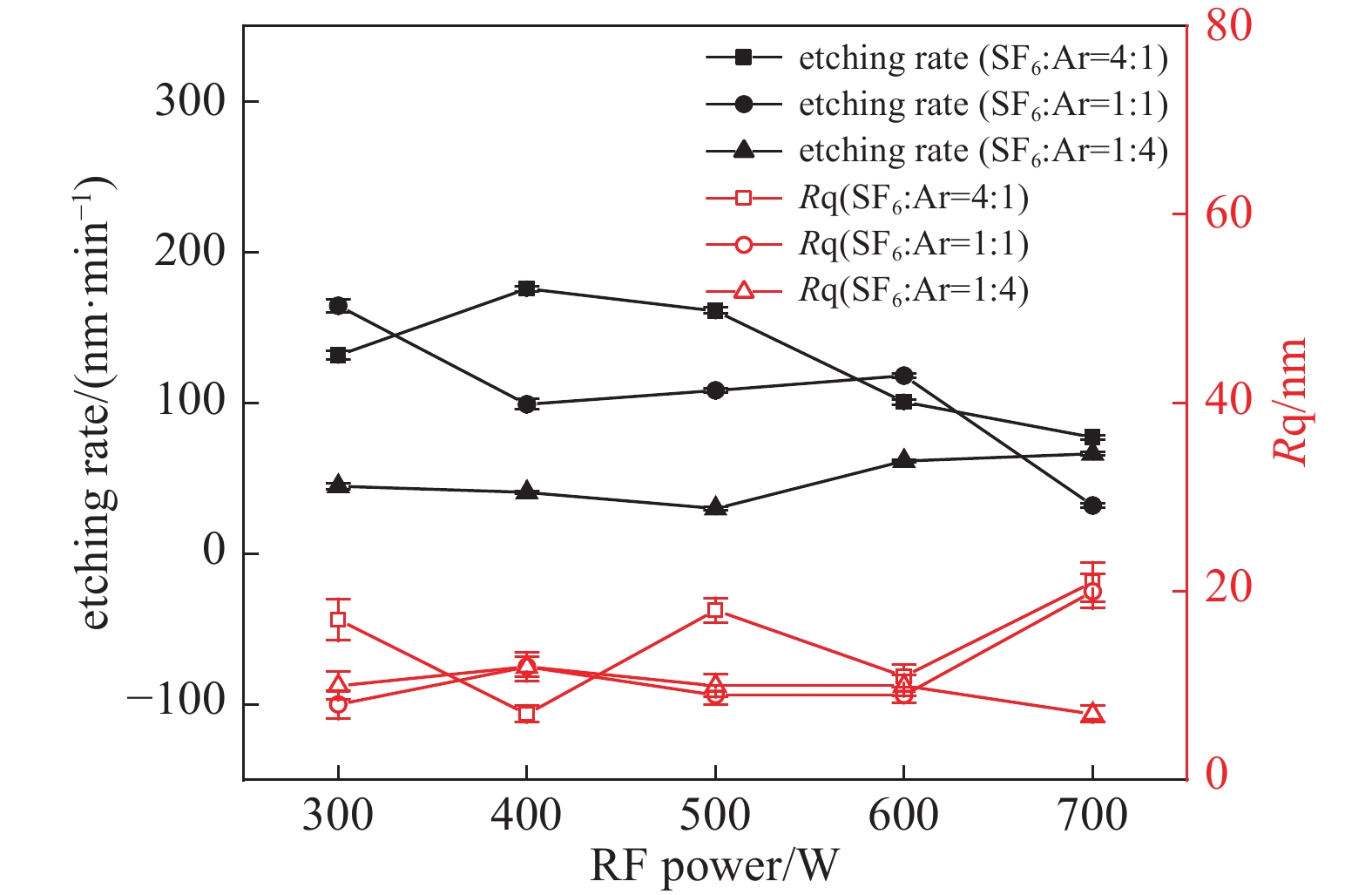

在SF6/Ar离子束刻蚀二氧化硅过程中,气体流量20 mL/min,脉冲偏压1000 V、脉冲偏压电源的占空比30%,真空度1.7×10−2 Pa等参数不变的情况下,设置射频功率为300、400、500、600、700 W,得到射频功率与刻蚀速率、均方根粗糙度之间的变化规律,如图2所示。

由图2可以看出,在300~700 W 之间,刻蚀速率、均方根粗糙度随着射频功率的增加变化规律比较复杂。SF6/Ar气体比例为4:1时,刻蚀速率随着射频功率的增加是先增加再减小,在400 W时出现刻蚀速率最大值176 nm/min,均方根粗糙度值为7 nm。SF6/Ar气体比例为1∶1时,射频功率与刻蚀速率的曲线表现为先减小,再缓慢增加,又减小三个阶段,在300 W时出现刻蚀速率最大值164 nm/min;在射频功率为300~600 W时,均方根粗糙度变化较小,700 W时明显增加。SF6/Ar气体比例为1:4时,在300~500 W时,射频功率对刻蚀速率的影响较小;随着射频功率的继续增加,刻蚀速率缓慢增加,对均方根粗糙度影响较小。主要是因为随着射频功率和气体比例的变化,发生了复杂的物理和化学变化。

一方面,随着射频功率的增加,反应气体的离化、分解也随之加快,促进了表面化学反应,其反应式如下:

另一方面,射频功率的增加,使自由电子的能量升高,导致物理轰击作用增强,刻蚀速率进而加快。但当功率增加到一定值时,能够离化分解的分子数已经达到饱和,如果此时再继续增加功率,自偏压也进一步增大,使刻蚀速率减小[10]。由于SF6/Ar离子束刻蚀二氧化硅的过程是复杂的物理和化学过程的结合,而且影响因素较多,因此当气体比例发生变化时,均方根粗糙度、刻蚀速率随射频功率的变化也变得复杂。

气体比例为4∶1和1∶4时,随着SF6气体的比例增加,刻蚀速率也出现了明显增加。主要是由于SF6气体增加了,参与化学反应的离子也随之增加,化学刻蚀作用增强,刻蚀速率也随之加快。当气体比例为4∶1,射频功率为700 W时,气体放电最强烈,亮度最高,温度也最高,离子源需要较好的冷却,同时样品刻蚀表面出现较多的黑色沉积,刻蚀速率较小,均方根粗糙度较大,刻蚀质量较差。因此,在SF6/Ar离子束刻蚀二氧化硅过程中,不同条件下,射频功率对刻蚀速率、均方根粗糙度的影响规律也不同,而且并不是射频功率越大越好,而是有一个合适的范围。

综上所述,在SF6/Ar离子束刻蚀二氧化硅过程中,可以把射频功率400 W,SF6/Ar气体比例4∶1作为一个研究工作点,探讨等离子气体总流量、脉冲偏压电源的占空比和入射角对刻蚀速率、均方根粗糙度的影响。

-

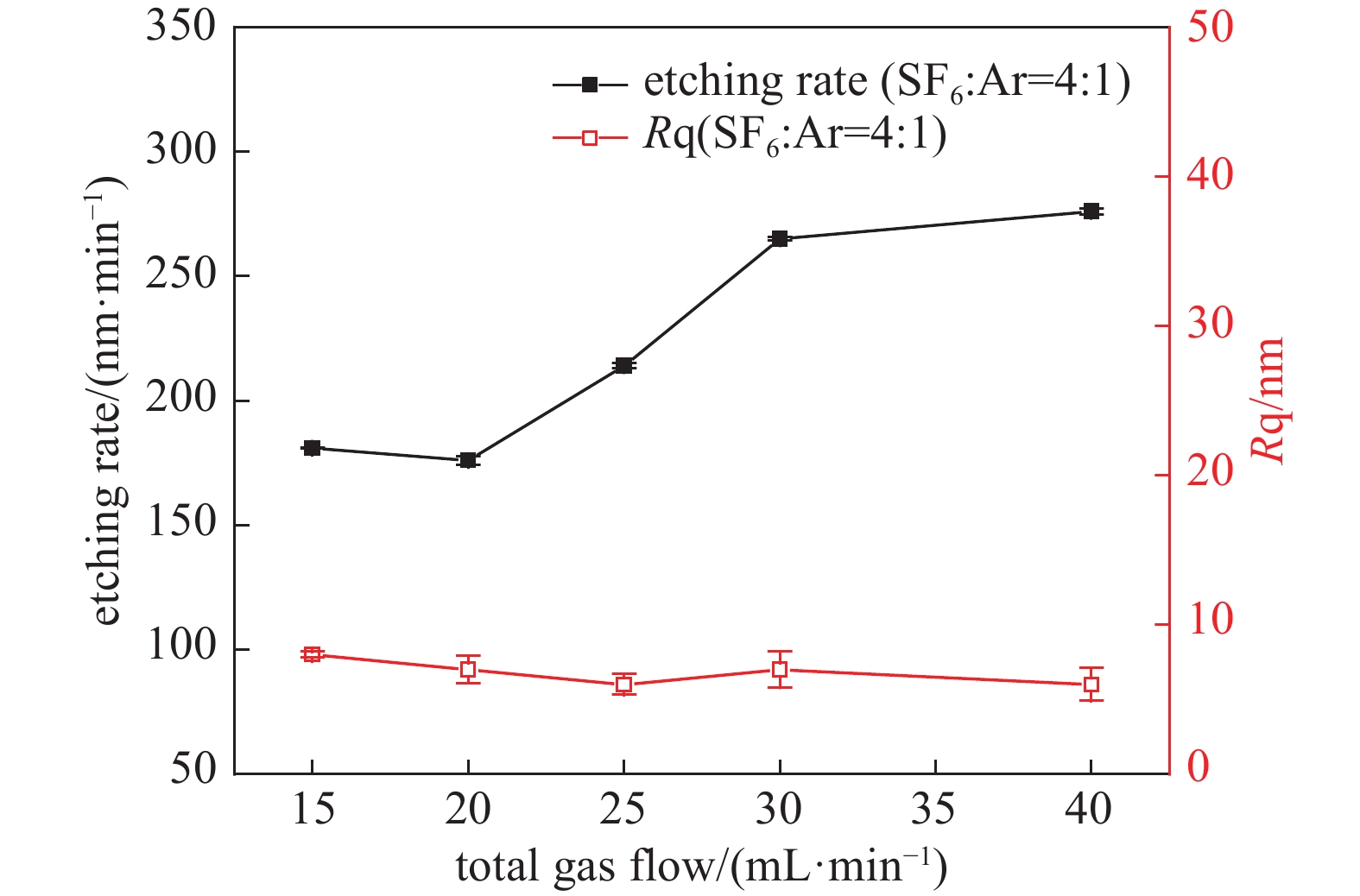

在SF6/Ar离子束刻蚀二氧化硅过程中,气体比例为4∶1,脉冲偏压为1000 V、射频功率为400 W,脉冲偏压电源的占空比为30%等参数不变的情况下,设置气体流量15、20、25、30、40 mL/min,真空室所对应的真空度分别为1.5×10−2、2.1×10−2、2.3×10−2、2.7×10−2、3.2×10−2 Pa,得到气体总流量与刻蚀速率、均方根粗糙度之间的变化规律,如图3所示。

随着气体总流量的增加,刻蚀速率逐渐增加,均方根粗糙度的变化较小。在气体比例一定的情况下,气体总流量的增加,意味着SF6气体含量的增加,那么参与化学反应的正、负离子、游离基和自由电子等离子也会增加,刻蚀速率随之增加,但整体上对均方根粗糙度的影响不大。在气体总流量40 mL/min时,刻蚀速率达到了最高276 nm/min,均方根粗糙度达到了最小6 nm。

-

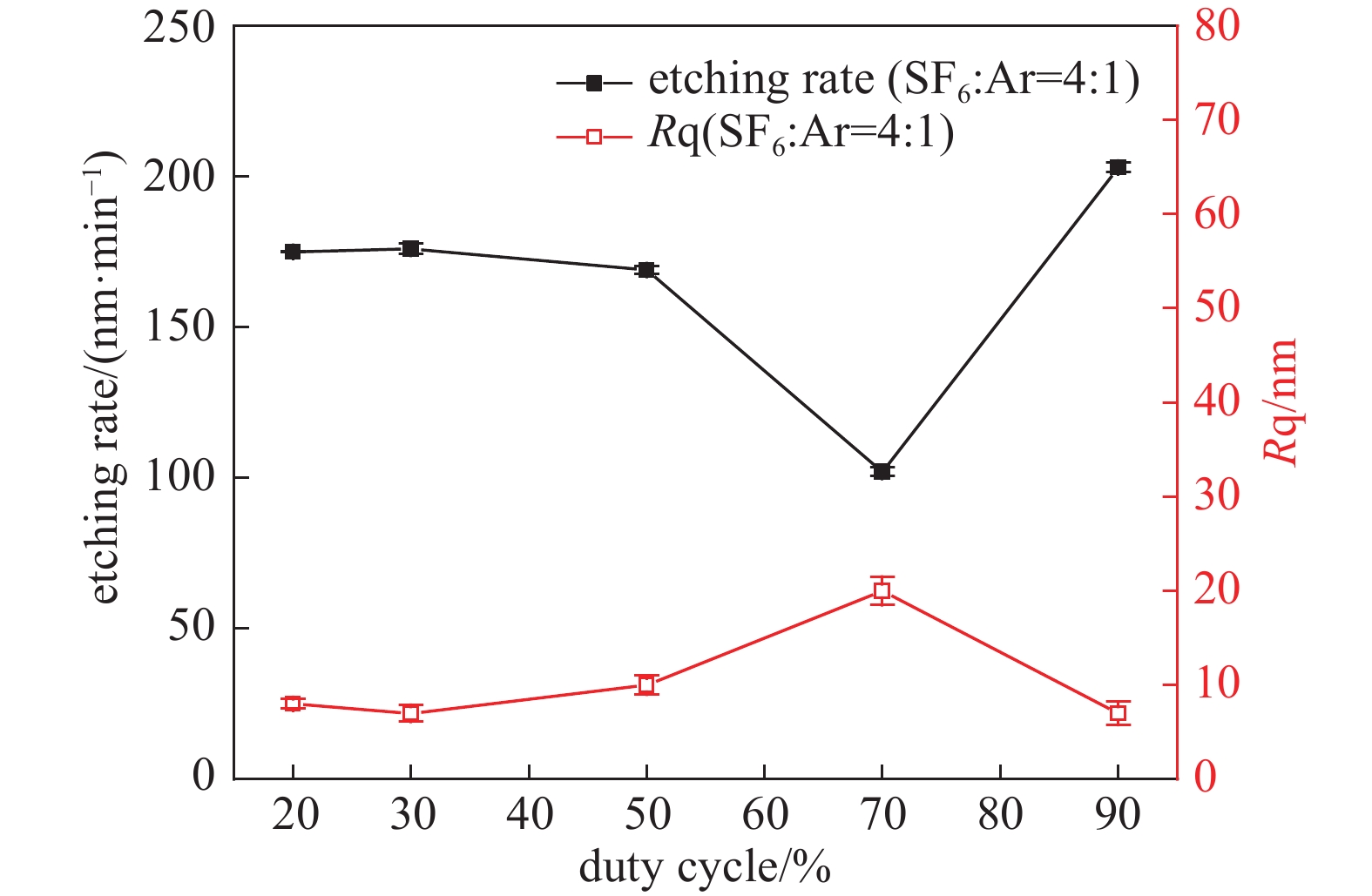

在SF6/Ar离子束刻蚀二氧化硅过程中,垂直入射,气体流量20 mL/min,气体比例4∶1,脉冲偏压1000 V、射频功率400W,真空度2.1×10−2 Pa等参数不变的情况下,设置脉冲偏压电源的占空比为20%、30%、50%、70%、90%,得到脉冲偏压电源的占空比与刻蚀速率、均方根粗糙度之间的变化规律,如图4所示。在占空比较小(≤50%)的情况下,刻蚀速率比较稳定,均方根粗糙度也比较小;脉冲偏压电源的占空比为70%时,刻蚀速率突然下降至最小值102 nm/min,均方根粗糙度增加至最大值20 nm;脉冲偏压电源的占空比为90%时,出现刻蚀速率最大值203 nm/min,均方根粗糙度值最小为7 nm。主要原因可能是占空比较小时,物理刻蚀和化学刻蚀达到一个平衡状态,对刻蚀速率、均方根粗糙度影响较小;占空比较大时,化学刻蚀起主要作用,如果物理溅射不能及时清除化学反应产生的非挥发性聚合物,就会导致刻蚀速率降低,均方根粗糙度增加。反之,刻蚀速率增加,均方根粗糙度减小。

-

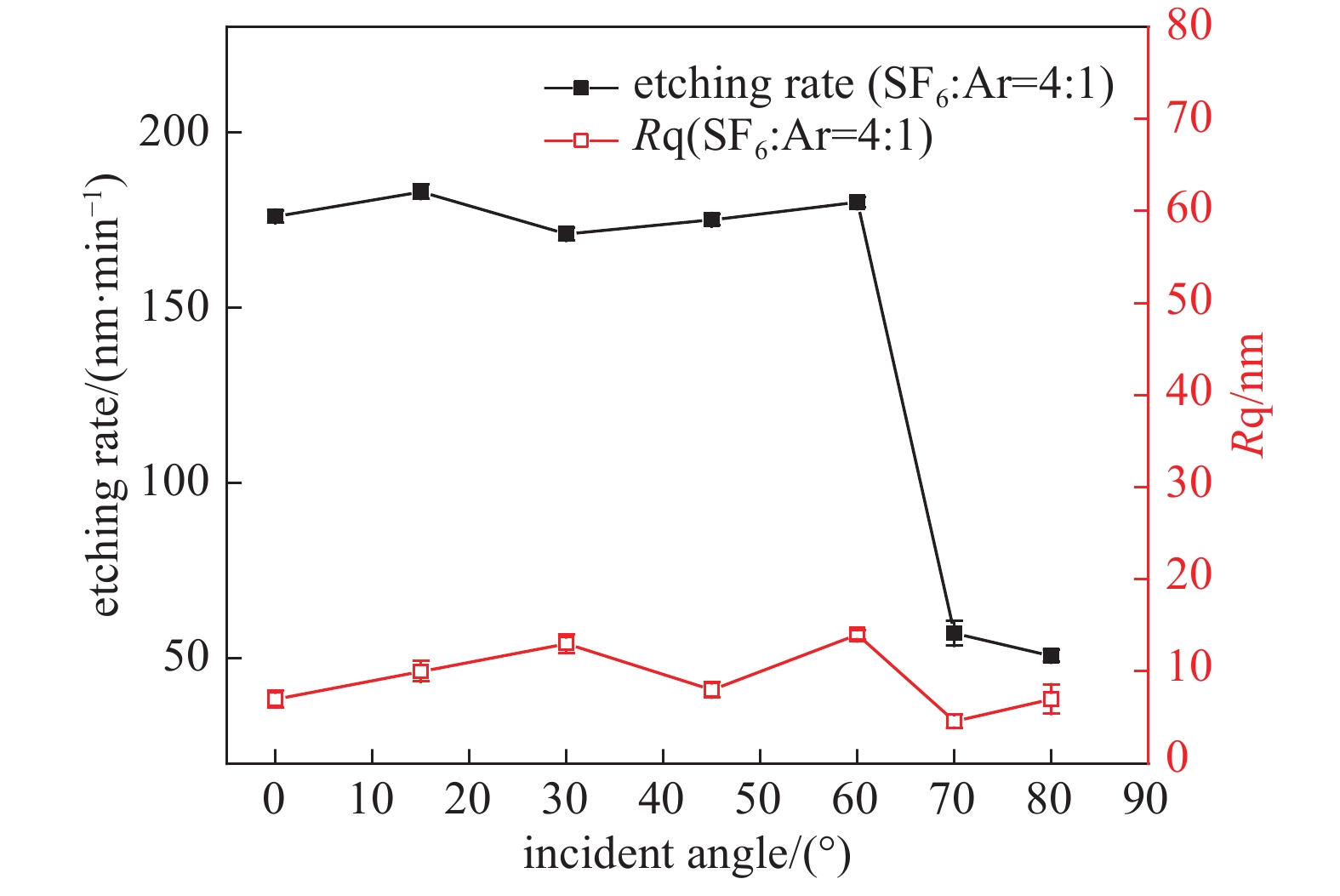

在SF6/Ar离子束刻蚀石英玻璃过程中,气体流量20 mL/min,气体比例4∶1,脉冲偏压1000 V、射频功率400 W,真空度2.1×10−2 Pa,脉冲偏压电源的占空比为30%等参数不变的情况下,设置入射角0°、15°、30°、45°、60°、70°、80°,得到入射角与刻蚀速率、均方根粗糙度之间的变化规律,如图5所示。入射角在0°~60°范围内,刻蚀速率平均值为177 nm/min,标准差为4.6 nm/min,变化较小。入射角为70°、80°时,刻蚀速率、均方根粗糙度迅速降低。主要原因是在入射角不大于60°时,在物理溅射和化学反应的共同作用下,导致刻蚀速率变化较小。由于物理溅射具有加速反应物的脱附、促进表面的化学反应及去除表面的非挥发性残留物等重要作用[11],因此随着入射角继续增加(大于60°),在相同条件下,有效的束流密度减小,物理溅射作用减弱,化学作用也随之减弱,参与刻蚀的离子减少,使刻蚀速率迅速下降。同时由于刻蚀过程中平滑作用占据主导,使均方根粗糙度也有所减小。

-

SF6/Ar离子束刻蚀石英玻璃过程中,对刻蚀速率和均方根粗糙度影响因素很多。本文通过采用自主设计的单栅极脉冲离子源实验研究了刻蚀参数对刻蚀速率、均方根粗糙度的影响规律。结果如下:通过调整刻蚀参数,可以使刻蚀速率达到276 nm/min。在不同条件下,射频功率对刻蚀速率、均方根粗糙度的影响规律是不同的。随着气体总流量的增加,刻蚀速率逐渐增加,均方根粗糙度变化较小;在占空比较小的情况下,刻蚀速率比较稳定,均方根粗糙度比较小;入射角在不大于60°时,刻蚀速率变化较小,均方根粗糙度变化比较大;入射角在大于60°时,刻蚀速率、均方根粗糙度明显减小。

单栅脉冲反应离子束刻蚀二氧化硅实验研究

Experimental Study on Single-Grid Pulsed Reactive Ion Beam Etching of SiO2

-

摘要: 为了提高刻蚀速率及降低刻蚀表面均方根粗糙度,文章采用脉冲引出单栅极反应离子源实验研究了SF6/Ar离子束刻蚀二氧化硅过程中,气体比例、射频功率、气体总流量、脉冲偏压电源的占空比、入射角对刻蚀速率、均方根粗糙度的影响规律。结果表明,在不同条件下,射频功率对刻蚀速率、均方根粗糙度的影响规律是不同的;SF6气体占比越高,刻蚀速率相对越大;随着气体总流量的增加,刻蚀速率逐渐增加,均方根粗糙度变化较小;在脉冲偏压电源的占空比较小的情况下,刻蚀速率比较稳定,均方根粗糙度比较小;入射角在不大于60°时,刻蚀速率变化较小,均方根粗糙度变化比较大;入射角大于60°时,刻蚀速率、均方根粗糙度明显减小。Abstract: In order to improve the etching rate and reduce the roughness of the etched surface, the effects of gas ratio, RF power, total gas flow rate, duty cycle of pulse bias power supply and incident angle on etching rate and roughness in the process of SF6/Ar ion beam etching silicon dioxide were studied by using pulse extraction single gate reactive ion source. The results show that the influence of RF power on etching rate and roughness is different under different conditions. The higher the proportion of SF6 gas, the higher the etching rate. As the total gas flow increases, the etching rate gradually increases, and the roughness changes little. When the duty cycle of the pulse bias power supply is small, the etching rate is relatively stable and the roughness is relatively small. When the incident angle is not more than 60°, the etching rate changes little, and the root mean square roughness changes greatly. When the incident angle is greater than 60°, the etching rate and root mean square roughness decrease significantly.

-

Key words:

- Etching rate /

- Roughness /

- SiO2 /

- SF6/Ar .

-

-

-

[1] 惠迎雪, 刘卫国, 马占鹏, 等. 射频聚焦离子源熔石英高确定去除特性研究[J]. 应用光学,2019,40(02):284−290(in chinese) Hui Y X, Liu W G, Ma Z P, et al. Research on high deterministic removal characteristics of fused quartz using RF focused ion beam source[J]. Journal of Applied Optics,2019,40(02):284−290 [2] 王旭迪, 刘颖, 徐向东, 等. 石英和BK7玻璃的离子束刻蚀特性研究[J]. 真空科学与技术学报,2004(05):80−83(in chinese) Wang X D, Liu Y, Xu X D, et al. Ion beam etching of quartz and BK7 glass[J]. Chinese Journal of Vacuum Science and Technology,2004(05):80−83 [3] 杨泽平, 李恩德, 张小军, 等. “神光-Ⅲ”主机装置的自适应光学波前校正系统[J]. 光电工程,2018,45(03):87−94(in chinese) Yang Z P, Li E D, Zhang X J, et al. Adaptive optics correction systems on Shen Guang III facility[J]. Opto-Electronic Engineering,2018,45(03):87−94 [4] 王美聪, 陈刚, 黄湛, 等. 神光Ⅲ主机装置编组站稳定性设计[J]. 光学精密工程,2011,19(11):2664−2670(in chinese) doi: 10.3788/OPE.20111911.2664 Wang M C, Chen G, Huang Z, et al. Stability design of switchyard in SG Ⅲ facility[J]. Optics and Precision Engineering,2011,19(11):2664−2670 doi: 10.3788/OPE.20111911.2664 [5] Flamm D, Hansel T, Schindler A. Reactive ion beam etching: a fabrication process for the figuring of precision aspheric optical surfaces in fused silica[J]. Proceedings of SPIE-The International Society for Optical Engineering,1999,3739:167−175 [6] 孔华, 辛煜, 黄松, 等. CF4/Ar等离子体刻蚀中入射角对SiO2刻蚀速率的影响[J]. 功能材料与器件学报,2004(03):327−331(in chinese) Kong H, Xin Y, Huang S, et al. Ion incident angular dependence of SiO2 etching rates in CF4/Ar plasma[J]. Journal of Functional Materials and Devices,2004(03):327−331 [7] 舒谊, 周林, 解旭辉, 等. 离子束倾斜入射抛光对表面均方根粗糙度的影响[J]. 纳米技术与精密工程,2012,10(04):365−368(in chinese) SHU Yi, ZHOU Lin, XIE Xu-hui, et al. Impact of oblique incidence in ion beam figuring on surface roughness[J]. Nanotechnology and Precision Engineering,2012,10(04):365−368 [8] Jun-Hyun Kim, Sung-Woon Cho, Chang Jin Park, et al. Angular dependences of SiO2 etch rates at different bias voltages in CF4, C2F6, and C4F8 plasmas[J]. Thin Solid Films, 2017, 637 [9] Sauli Z, Retnasamy V, Yeow A, et al. Investigation of surface roughness on platinum deposited wafer after reactive ion etching using SF6+Argon gaseous[J]. Applied Mechanics & Materials, 2014, 487 [10] 郝慧娟, 张玉林, 卢文娟. 二氧化硅的反应离子刻蚀[J]. 电子工业专用设备,2005(07):48−51(in chinese) Hao H J, Zhang Y L, Lu W J. Reactive ion etching of SiO2[J]. Equipment for Electronic Products Manufacturing,2005(07):48−51 [11] 蔡长龙, 马睿, 周顺, 等. Si材刻蚀速率的工艺研究[J]. 半导体技术,2008,33(10):862−865(in chinese) Cai C L, Ma R, Zhou S, et al. Technique research on etching rate of Si[J]. Semiconductor Technology,2008,33(10):862−865 -

首页

首页 登录

登录 注册

注册

下载:

下载: