-

涡轮分子泵是由涡轮叶列组成的动叶列在静叶列上作相应的高速转动,动叶列的圆周线速度与气体分子的平均热运动速度为同一数量级的一种牵引分子泵[1],其作为获得和维持高真空和超高真空环境的关键设备,具有操作简单、启动快、抽速范围广、无油污染和维护方便等众多优点[2-3],因而被广泛应用于高能粒子加速器、半导体制造、液晶注入、电子显微镜、氦质谱检漏仪、薄膜与核聚变技术等高端应用领域[4-6],其地位和重要性不言而喻。

近年来,随着磁悬浮轴承和高转速电机的快速发展,磁悬浮轴承已经在涡轮分子泵上得到了成功应用[7-11],这使涡轮转子的转速得到了成倍地提升,从过去的几千转/分钟到现在的几万转/分钟,但其抽速却未见明显增长;同时,也使气体分子在涡轮叶列的齿根位置和齿顶位置的速度差变得更大,将导致其对不同气体分子的传输效率具有更加显著的差异性。高转速的应用背景,给高性能涡轮分子泵的发展带来了新的机遇与挑战。

在当前的涡轮分子泵研究领域,研究人员关注的课题较多的是磁悬浮轴承在涡轮分子泵上运用的动力学分析[7, 12]、热力学分析[13-15]和模态振动分析等[16-19],这是因为与滚动轴承和脂润滑轴承相比,磁悬浮轴承拥有无摩擦力、无油润滑、较长寿命、微小振动和主动控制等优点。因此,磁悬浮轴承才在涡轮分子泵中得到了广泛地应用。同时,涡轮分子泵的转速也变得越来越高,为其抽气性能的提升提供了可能;但也带来了与传统抽气叶列结构不适应、不匹配的问题,已经成为制约涡轮分子泵抽速提升的根本原因。

近两年,也有学者在涡轮分子泵叶片的形状[20-22]、复杂叶片的加工[23]、冷却技术[24]和算法改进方面[25-27]进行了研究,其中提到从定性的角度上来讲曲面叶片模型对涡轮分子泵的性能有一定的提升作用,基于常规涡轮分子泵转速的情况下尚且如此,那么在高转速的应用背景下又是如何呢?需要进一步展开研究。

在高转速的背景下,以某型号涡轮分子泵传统直叶列结构下的动静两级涡轮叶列为例[28],基于传统抽气叶列的结构模型,计算了何氏系数和压缩比随不同涡轮转速的变化,如图1所示。不难发现,涡轮分子泵的压缩比随着涡轮转速的增加而不断上升,其曲线上升的趋势类似于指数函数形式,这与Gaede[29-30]的压缩比估计公式是一致的。在真空技术中[31-32],涡轮分子泵的抽气速率正比于何氏系数,然而,从图1中可以发现:涡轮分子泵的抽气速率随着涡轮转速增加到一定程度以后就不再增加,仿佛进入了一个饱和状态,出现了一个提升瓶颈的问题,即高转速下的抽速饱和问题。前期研究发现[28]:高转速导致叶片线速度已经接近甚至超过了气体分子的平均热运动速度,气体分子进入、穿越叶列的行为方式都有了极大不同,尤其是在作为主要抽气区域的叶片顶端部分,甚至出现了气体分子“追不上”叶片运动的情况,因此,产生了抽速不随转速增大而变大的“壅塞”现象。

针对涡轮分子泵抽气性能的研究,最初是由国外学者开始研究的,如麻省理工学院Kruger[33]的博士论文中对轴流式压缩机(现在称涡轮分子泵)开展了系统的研究,证实了蒙特卡洛方法运用在自由分子流范围内是可行的;Becker[34]介绍了涡轮分子泵的设计及工作原理,指出了其最大优势是能够创造无油的真空环境,在一些电子显微镜设备、空间环境模拟器、核子物理粒子加速器等设备中替代了原有的油扩散泵。这就奠定了国外涡轮分子泵发展迅速的基础,国内学者王晓冬团队[35-36],在涡轮分子泵抽气性能方面也完成了卓有成效的研究工作,如针对全流态下的涡轮分子泵计算提出了混合分段算法等。但国内对涡轮分子泵的研究起步相对较晚,当前对比国外同型号的相关产品存在着不小的差距,阻碍了国产涡轮分子泵产品进入泛半导体、太阳能与锂电池新能源和航天等新型高新技术领域的关键行业。

在模拟计算和抽气性能预测方面,大多数还停留在较早的时间,建立的模型有单级涡轮叶列[37]、双级组合涡轮叶列[38]和多级组合涡轮叶列模型[39],虽然预测抽气性能的准确度不断提升,但都是基于传统结构的抽气叶列所建立的。此类型的涡轮叶列结构在转速大幅提升的背景下,也面临着众多弊端:如直叶片的叶根与叶顶之间的旋转线速度存在巨大差异;直叶片设计时简单地选取中径节弦比作为定性参数;高转速使气体分子出现“追不上”叶片运动的现象。

针对真空获得设备抽速的准确测量,李得天团队[40-42]的真空测试计量技术为其提供了重要保障,进而也使涡轮分子泵抽速测试装置得到了完善和发展[43-44]。

综上所述,涡轮分子泵面临着高转速背景下可能大幅度提升抽速的发展机遇和传统涡轮抽气叶列结构与高转速不适应、不匹配的挑战,如何正确、充分利用高转速的优势,提升涡轮分子泵的抽速性能以及如何面对不同的实际需求,开发出具有不同抽气性能特征的专属化涡轮分子泵(比如:面向泛半导体行业,工艺要求大量抽除氢气、氦气等小分子气体的涡轮分子泵;面向仪器仪表行业,逆流检漏仪[45]用途的小抽速、大压缩比的专用涡轮分子泵)是亟待解决的问题。

鉴于涡轮分子泵面临的新的机遇与挑战,本文将从分子气体动力学基本原理出发[46],分析涡轮转速提高以后给涡轮分子泵抽气机制带来的新变化,揭示由传统直叶列结构引发的限制抽速提升的瓶颈问题和解决途径,提出扭转叶片是突破瓶颈的途径,这一结论在最新的文献[22]中也能找到相应的佐证,此结构也是涡轮分子泵未来乃至较长一段时间内的主流产品。

-

涡轮分子泵工作在自由分子流状态下[47],随着真空度的不断升高,被抽的气体逐渐变得稀薄,分子间的作用力也变得越来越小,此时的气体流动状态已不再适用传统的流体力学理论来分析[48],这就需要分子气体动力学原理来分析气体分子的运动规律和涡轮分子泵的抽气机理[46]。早些时候,屠基元学者[49-50]做了不少涡轮分子泵抽气机制的研究工作,在此基础上,本小节将做进一步的理论分析。

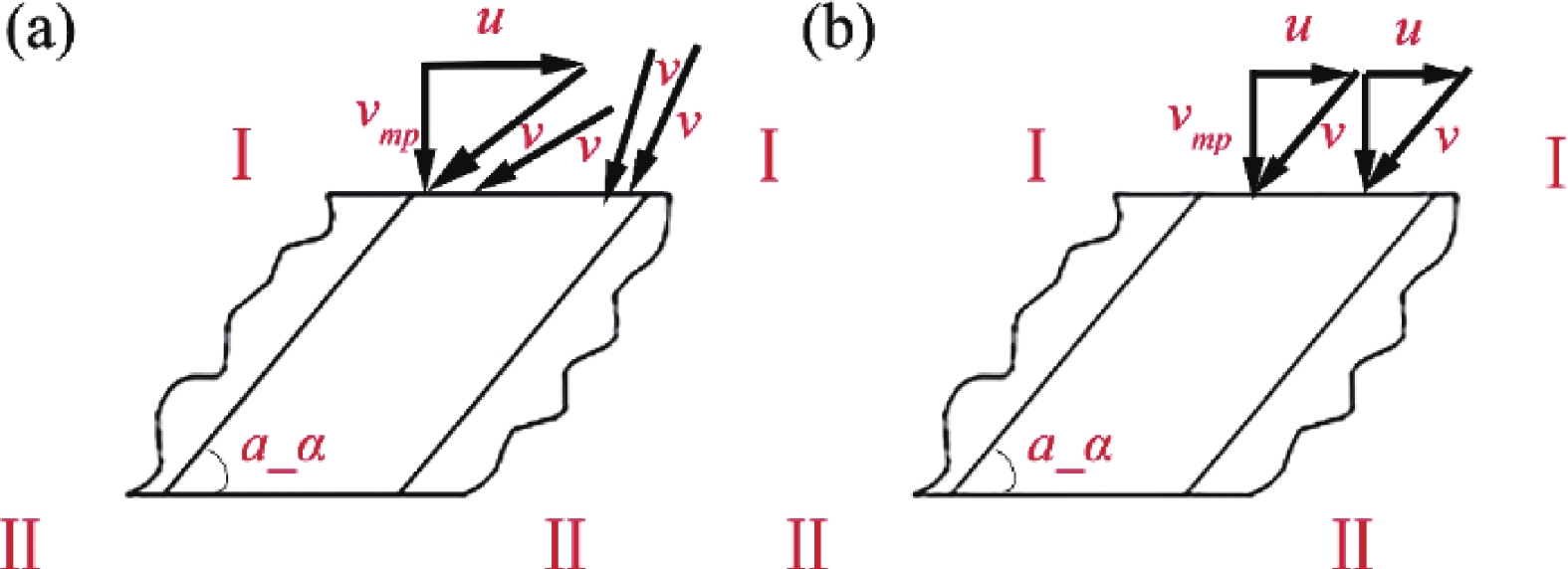

图2给出了静叶列上的气体分子入射图解,在一个静叶列两侧的气体分子有一个麦克斯韦速度分布(如图2(a)所示)和一个入射的余弦分布(如图2(b)所示)[50]。不难发现:由于静叶列倾斜的结构特征、相对于入射气体分子的余弦分布和运动速度

$ u = 0 $ ,气体分子从静叶列的一侧传输到另外一侧几乎是不可能的。因此,在这种情况下,仅仅来看静叶列这一级是没有抽气作用的。当入射的气体分子相对于动叶列有一个运动速度

$ u $ 时(如图3所示),此时在一个动叶列两侧的气体分子有一个入射的速度分布(如图3(a)所示)和相对于动叶列的入射角度分布(如图3b1和3b2所示)[50]。从图3的动叶列上的气体分子入射图解可以看出:从Ⅰ区域到Ⅱ区域的正向,入射的气体分子将有一部分毫无碰撞地直接通过叶片的通道到达出口,这是因为叶片的形状更符合气体分子在正向的入射角度分布;相反,从Ⅱ区域到Ⅰ区域的反向,入射的大部分气体分子将与叶片的表面发生碰撞,随后返回到出口进入静叶列。以这种方式,从入口到达出口的气体分子数一直大于返回的分子数,又由于动叶列不停的旋转运动,气体分子就源源不断地获得动能,所以动叶列这一级就具有了抽气作用。同时,与动叶列碰撞后的气体分子进入静叶列时已经具有了运动速度,此时的气体分子与静叶列之间存在相对速度,所以,涡轮转子叶列中动叶列和静叶列是交替排列的,静叶列仍然具有一定的抽气作用,同时静叶列的存在减少了气体分子向涡轮叶列入口位置的返流,保证了涡轮分子泵整个系统的压缩比。假如在动叶列的出口位置仍设置动叶列,那么与动叶列碰撞后的气体分子将获得接近于叶轮的切向速度,这些分子进入第二个动叶列时二者之间几乎不存在相对速度,此时第二个动叶列对它们不起作用,同时随着入口压力的降低,气体分子将会不断地返回到入口,无法形成较低的抽气压力,进而影响整个系统的压缩比,因此在涡轮分子泵中选择动−静叶列的排布方式。

与高速旋转的动叶列碰撞后的气体分子,其入射速度来源于动叶列的线速度,即叶片的运动速度

$ u $ ,可由式(1)来求得。式中,

$ \omega $ 为涡轮叶列的角速度;$ r $ 为叶片的半径。根据分子气体动力学理论,自由分子流状态下的气体分子自身是不断运动的,其速度是服从麦克斯韦速度分布的;从大量的气体分子运动规律和概率统计来看,气体分子的自身运动速度是最可几热运动速度

$ v_{\mathrm{mp}} $ ,如式(2)所示。式中,

$ R_{\mathrm{g}} $ 为普适气体常数;$ T $ 为气体温度;$ M $ 为气体的相对分子质量。因此,结合图4中的气体分子在动叶列中的运动速度分解示意图,可由式(3)求得气流的方向角

$ \alpha $ 。从式(3)中不难发现,针对同一种种类的气体,假设气体温度不变的情况下,气体分子的最可几热运动速度

$ v\mathrm{_{mp}} $ 是不变的,而受到动叶列旋转运动的影响,其切向速度$ u $ 是随着叶片半径的增大而增大的,因此,气流的运动方向也是不断变化的,为了使气体分子无阻碍地通过涡轮叶列,涡轮叶列中的动叶列叶片倾角沿叶片半径方向应该越来越小。综合以上理论分析,传统涡轮直叶列固定不变的叶片倾角所带来的弊端是显而易见的,气流的运动方向与涡轮叶列的倾角发生了冲突,阻碍了涡轮叶列对气体分子的输运,如图4(a)所示。

-

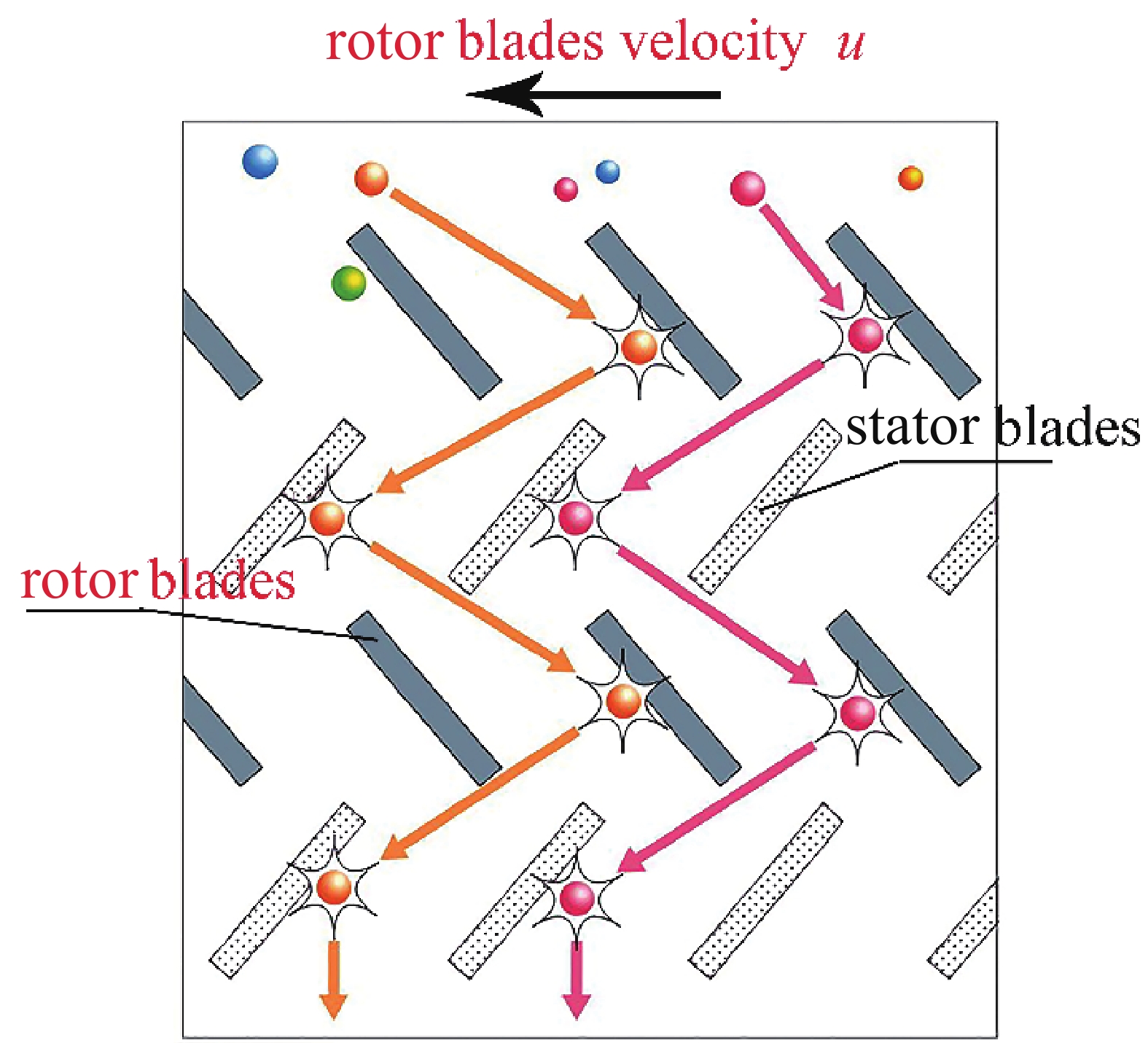

图5给出了气体分子在涡轮叶列中输运的示意图,当动叶列以线速度

$ u $ 高速运动时,与之碰撞的气体分子就具有了较大的运动速度,经漫反射或弹性反射后飞向静叶列,进而与静叶列碰撞,再飞向下一级的动叶列;就这样,一级一级的向下飞行,动叶列的连续旋转运动,气体分子便不断地由入口流向出口,从而产生抽气作用,维持被抽容器内较高的工作真空度。但是,在较早期传统的建模方法多数是基于单叶列模型。一些学者[51-52]先是基于二维模型的几何结构,在当时低转速的情况下是合理的。后来,随着涡轮转速的不断上升,在高转速的背景下,传统的二维单叶列模型已经不再适用,需要三维几何模型[53]。也有学者[54-56]基于三维几何结构出发,建立三维单叶列模型,并与实验进行了对照也表现出了较好的一致性,但是涡轮分子泵实际工作过程中是动叶片和静叶片交替排列的,建立三维组合叶列模型更符合实际情况。又鉴于涡轮分子泵复杂的涡轮叶列结构,在高转速的背景下,基于同一个笛卡尔坐标系建立动叶列和静叶列的抽气机制模型,如图6所示,考虑了叶片的厚度、动静叶列之间的间隙、叶片齿顶与泵腔之间的间隙,其中涉及到的动叶片的上表面方程和下表面方程、静叶片的上表面方程和下表面方程以及模拟计算算法已经在先前的研究工作中给出[28],在这里不再赘述,实现了气体分子的位置坐标、飞行速度和方向等物理量精准的传递,使其更加接近涡轮分子泵正常工作时的实际情况,模拟真实的抽气过程。

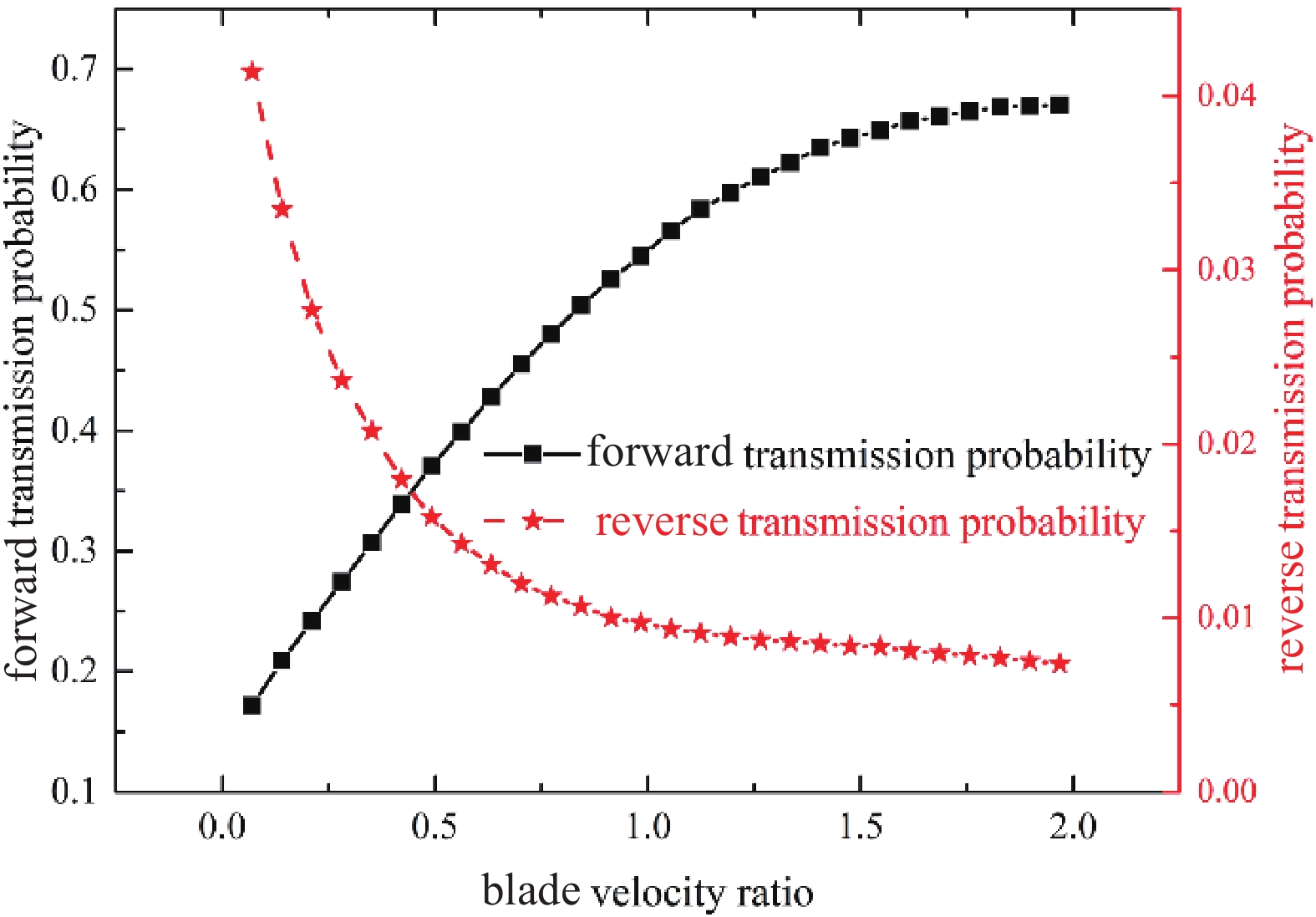

为了研究涡轮分子泵的抽气性能随涡轮旋转速度的变化规律,即正向传输概率和反向传输概率随叶片速度比的变化规律,选择了对抽速影响较大的F-63/55涡轮分子泵前四级组合叶列的结构参数[35],如表1所示,其中叶片速度比的计算可由式(4)来获得[54]。

式中,

$ a_{r\mathrm{_{root}}} $ 为动叶列齿根半径;$ a_{r_{\mathrm{tip}}} $ 为动叶列齿顶半径。基于表1中的结构参数,图7给出了传输概率随叶片速度比的变化曲线,不难发现,正向传输概率随着叶片速度比的增加而上升但上升趋势逐渐变得平缓,反向传输概率随着叶片速度比的增加而下降但下降趋势也是变得逐渐平缓。从先前的研究工作中[57]提到的前n级组合叶列正、反向传输概率计算公式(5)和式(6)以及最大何氏系数的计算式(7)和最大压缩比的计算式(8)可知,正向传输概率主要决定着抽速的大小,反向传输概率主要决定着压缩比的大小,因此希望随着涡轮转速的增加(即叶片速度比的增加)正向传输概率逐渐增加而反向传输概率逐渐减小。很显然,图7中显示的传统直叶片结构的四级组合叶列模拟计算的结果不是作者所期望的,这是因为在高转速的背景下,传统直叶片涡轮叶列的结构与高转速不适应、不匹配限制了涡轮分子泵抽气性能的大幅度提升。

式中:

$ {P_{dn}} $ 、$ {Q_{dn}} $ 为第n级单级叶列正、反向传输概率;$ {P_{n{{ - 1}}}} $ 、$ {Q_{n{{ - 1}}}} $ 为前n−1级组合叶列正、反向传输概率;$ {P_n} $ 、$ {Q_n} $ 为前n级组合叶列正、反向传输概率。式中:

$ {H_{\max }} $ 为最大何氏系数;$ {K_{\max }} $ 为最大压缩比。 -

根据前文的抽气机制分析可知:气体分子与高速旋转的动叶列碰撞以后将具有动叶列的切向速度,再加上自身运动的最可几热运动速度,二者速度合成以后获得的合速度方向如图3b1和图3b2所示。从图3中能够清晰地看到,动叶列的倾角将影响到涡轮叶列的抽气效率,同时动叶列的旋转速度也将影响着动叶列的倾角,进而影响到涡轮叶列的抽气作用。

因此,在式(3)中给出了气流的运动方向角

$ \alpha $ 与旋转速度$ u $ 之间的定量关系,针对同一种种类的气体而言,假设气体温度不变的情况下,气体分子的最可几热运动速度是不变的,随着动叶列旋转速度的增加,其气流的运动方向角$ \alpha $ 变得越来越小。为了使气体分子无阻碍地通过涡轮叶列,动叶列的倾角$ a\_\alpha $ 需要设置成与气流的运动方向角$ \alpha $ 匹配的角度,所以在高转速的背景下,第一级动叶列的角度应该变小,提出高转速小角度的设计理念。在涡轮叶列中,叶片的排列是由动叶列和静叶列交替排列的,入射到静叶列的气体分子有很大一部分能够从动叶列获得较大的动能,所以静叶列也是具有抽气作用的。但是,入射到静叶列的气体分子速度分布和角度分布与入射到第一级动叶列的是有所不同的,动叶列的旋转速度提高以后,静叶列也将会受到影响,这也就说明了静叶列的倾角也需要进行优化设计。

-

针对涡轮动叶列中单个动叶片来讲,由式(1)可知叶片上的线速度是与叶片半径成正比的,涡轮转子的旋转速度提高以后,叶片顶部和叶片根部的线速度都将会大幅度增加,而且它们之间的速度差也变得更加显著。

在自由分子流状态下,针对同一种种类的气体、环境温度不变的情况下,由式(2)可知气体分子的最可几热运动速度被认为是不变的。所以,一般情况下,最可几热运动速度是不变的。由式(3)中给出的气流的方向角与叶片半径和最可几热运动速度之间的定量关系可知,在叶片的顶部和根部气流的方向角是不同的,而且在叶片顶部的气流方向角较小、在叶片根部的气流方向角较大。为了使气体分子的气流无阻碍地通过涡轮动叶列,其对应的叶片倾角也需要设置成从叶片根部到叶片顶部由大到小的变化趋势,因此提出了涡轮动叶列由原来的直叶片改为扭转叶片的设计理念。

众所周知,在涡轮叶列中动叶列和静叶列是交替排列的,位于中间级的动叶列和静叶列会受到相邻级叶列的反射作用,其叶片倾角的定量变化趋势取决于涡轮叶列工作时的实际情况,但依然需要扭转叶片的设置,这就需要根据分子气体动力学理论中的蒙特卡洛方法来确定动叶列和静叶列倾角之间的相互匹配关系,如何正确、充分利用高转速的优势,是一个接下来值得深入研究的课题。

-

当前,磁悬浮轴承在涡轮分子泵上的成功应用使涡轮转子的转速提高了近10倍,但其抽速却未见明显增长;同时,也使气体分子在涡轮叶列的齿根位置和齿顶位置的速度差变得更大,将导致其对不同气体分子的传输效率差异性变得更加显著,在此背景下,涡轮分子泵面临着新的机遇与挑战。

在过去,涡轮叶列的结构都是传统的直叶片结构,此结构虽具有易于加工制造的优势,但面临着高转速下的抽速饱和问题,其根本原因是涡轮分子泵抽气叶列的传统直叶片结构和抽气模式与目前达到的高转速不匹配。由倾角和节弦比固定的直叶片所构成的平行板固定倾角的直涡轮叶列组合结构,是基于“气体分子平均热运动速度远大于叶片移动速度”的前提下,积累长期试验数据所确定的。然而,在近年来转子转速大幅提升的背景下,传统直叶片组合结构显露出如下弊端:

(1)高转速导致叶片线速度已经接近甚至超过了气体分子的平均热运动速度,而直叶片的叶根与叶顶采用相同的角度和节弦比参数,气体分子进入、穿越叶列的行为方式已经有了极大不同,尤其是在作为主要抽气区域的叶片顶端部分,甚至出现了气体分子“追不上”叶片运动的现象,因此产生了抽速不随转速增大而变大的“壅塞”现象;

(2)直叶片设计简单地选取中径结构参数作为定性参数,但在当前超高转速下,叶根与叶顶的速度差已经非常大,因此结构参数也“理应”有很大不同;

(3)高转速将会使涡轮叶列对不同气体分子的传输效率有更显著的差异性,导致其对轻质量的气体分子更难以抽出,这也是目前高端应用领域所提出的需求。

综上所述,传统直叶片组合结构与高转速不适应、不匹配,是限制涡轮分子泵抽速提升的根本原因,已成为制约涡轮分子泵能否成功提升抽速的“瓶颈”,因此迫切需要一种新型扭转叶片结构来解决传统直叶片组合结构与高转速不匹配的问题,从结构上突破瓶颈,高转速的应用背景也为涡轮分子泵抽速的大幅度提升提供了可能。

-

在过去,建立的计算模型多数是基于传统的直叶片结构的理论模型和计算方法[57],如图6所示。随着涡轮分子泵旋转速度的增加,扭转叶片作为新型叶片被运用在涡轮叶列中是必然趋势,那么基于扭转叶片的理论模型和计算方法也是急需的,从分子气体动力学角度揭示扭曲叶片内的气体输运机制也需要明确的。

新型扭转叶片的表面是变曲面,为了保证建立计算模型的精确性,其变曲面的表面方程需要引入动叶列的倾角

$ a\_\alpha $ 沿半径方向的变化系数$ \eta $ 、静叶列的倾角$ b\_\alpha $ 沿半径方向的变化系数$ \xi $ ,而针对每一级动叶列的变化系数$ \eta $ 和每一级静叶列的变化系数$ \xi $ 是需要根据实际情况(如模拟计算、参数优化)来确定的,使整个变曲面涡轮叶列符合分子气体动力学运动规律,对气体分子具有无阻碍输运能力。采用蒙特卡洛方法[58-59],在动叶列的入口释放大量的示踪粒子来模拟气体分子,再结合变曲面涡轮叶列的表面方程、气体分子的运动方程,计算其飞行时间和位置坐标,以与壁面碰撞的最短飞行时间为判定准则来跟踪气体分子,直到到达涡轮叶列的出口,实现从微观的气体分子到宏观的示踪粒子转换。

在这里,过去蒙特卡洛方法运用到涡轮叶列的模拟计算中,是将气体分子在静叶列入口的位置分布按照均匀分布来处理、速度分布按照麦克斯韦速度来假设;而实际上经过动叶列后的气体分子,其位置分布不再是均匀分布、速度分布也不再是麦克斯韦速度分布。这就需要将动叶列和静叶列一起来考虑,把气体分子到达动叶列出口处的位置作为入射到静叶列的起始位置,真正建立了变曲面涡轮叶列组合结构的精确计算模型,进而延伸到多级组合叶列的模拟计算中。

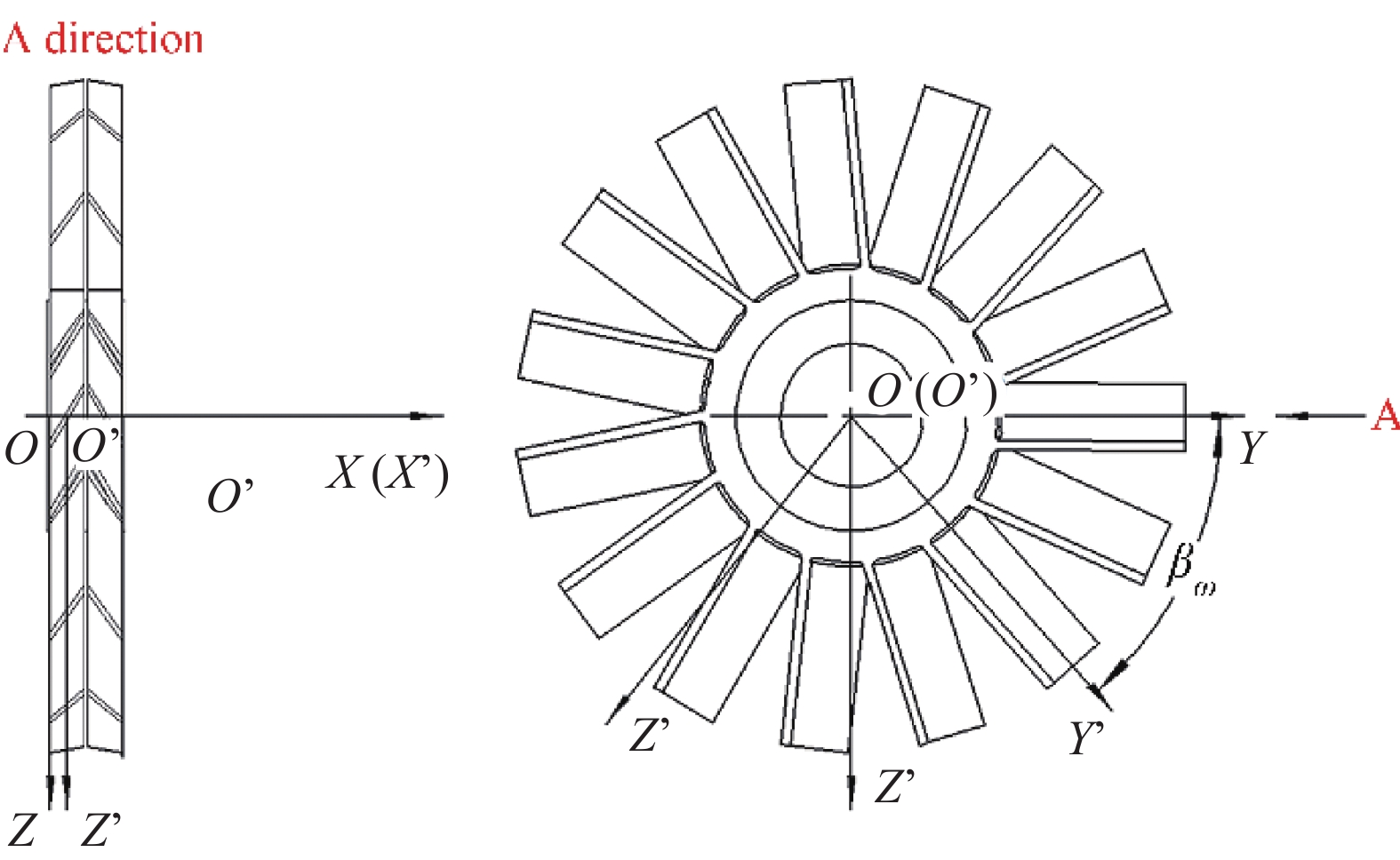

图8给出了扭转动叶列和静叶列组合的三维结构示意图,不难发现静叶列和动叶列的叶片倾角沿叶片的半径方向从齿根处到齿顶处是越来越小的,展示了扭转叶片的变化趋势,同时扭转叶片的结构也是未来乃至较长的一段时间内涡轮叶列的发展趋势。

接下来,基于扭转叶片建立的三维几何结构模型,设计算法流程图,在前期研究工作的基础上编写模拟计算程序,并以已有的涡轮分子泵结构参数开展验证和结构优化研究,最终实现最佳叶列结构的设计与求解,为研制高转速下高性能、高适应性涡轮分子泵提供理论依据与技术支撑,以上的内容是下一步开展研究工作的重点。

-

在高转速背景下,本文从分子气体动力学基本原理出发,阐述了气体分子在传统直叶片结构中的传输机制与过程,分析了涡轮转速提高以后给涡轮分子泵的抽气机制带来的新变化,揭示了传统直叶片结构的涡轮分子泵出现高转速下抽速饱和问题的根本原因和弊端,是涡轮分子泵传统直叶片结构的抽气叶列和抽气模式与目前达到的高转速不匹配,以及直叶片的叶根与叶顶之间的旋转线速度存在巨大差异、直叶片设计时简单地选取中径节弦比作为定性参数、高转速使气体分子出现“追不上”叶片运动的现象。前期研究和理论分析发现了解决以上问题的途径,在传统直叶列的基础上,创新性地引入各级叶列的倾角变化系数,在涡轮叶列中设置随叶片半径变化的扭转叶片是突破瓶颈的途径,提出了高转速小角度的设计理念和新型扭转叶片的几何建模的方法,以期实现最佳叶列结构的设计与求解,为研制高转速下高性能、高适应性涡轮分子泵提供理论依据与技术支撑,也为将来涡轮分子泵的结构优化设计提供了一个方向。

高转速背景下涡轮分子泵的发展机遇与挑战

The Development Opportunities and Challenges of Turbomolecular Pump under the Background of High Rotational Speed

-

摘要: 传统直叶片结构的涡轮分子泵在高转速的背景下面临着新的发展机遇与挑战,为了突破当前遇到的“涡轮分子泵的抽气速率随着涡轮转速增加到一定程度以后就不再增加,仿佛进入了一个饱和状态”的瓶颈问题,文章从分子气体动力学基本原理出发,采用蒙特卡洛方法,分析了涡轮转速提高以后给涡轮分子泵的抽气机制带来的新变化,发现了传统直叶片结构的抽气叶列和抽气模式与目前达到的高转速不匹配限制了抽速的提升,但高转速背景下又为其抽气性能的提升提供了可能。理论分析和研究发现在涡轮叶列中设置随叶片半径变化的扭转叶片是突破瓶颈的途径,论述了设置扭转叶片的根本原因,提出了高转速小角度的设计理念和新型扭转叶片的几何建模的方法,以期实现最佳叶列结构的设计与求解,为研制高转速下高性能、高适应性涡轮分子泵提供理论依据与技术支撑,也为将来涡轮分子泵的结构优化设计提供了一个方向。Abstract: Turbomolecular pumps with traditional straight blade structures face new development opportunities and challenges in the background of high rotational speeds. In order to break through the bottleneck problem of “the pumping speed stops increasing as the turbine rotational speed reaches a certain level, as if it has entered a saturation state” currently encountered, this article starts from the basic principles of molecular gas dynamics and uses Monte Carlo method to analyze the new changes brought by the increase in turbine rotational speed on the pumping mechanism of turbomolecular pumps. It was found that the traditional straight blade structure and pumping mode did not match the current high rotational speed, which limited the improvement of pumping speed. The application background of high rotational speed also provided possibilities for the improvement of its pumping performance. Theoretical analysis and research have found that setting twisted blades that vary with the blade radius in a turbine blade row is the only way to break through the bottleneck. The fundamental reason for setting twisted blades is discussed. The design concept of small angle and the geometric modeling method of new twisted blades are proposed to achieve the design and solution of the optimal blade row structure and provide theoretical basis and technical support for the development of high-performance and high adaptability turbomolecular pumps. It also provides a direction for the structural optimization design of future turbomolecular pumps.

-

Key words:

- Turbomolecular pump /

- Twisted blade /

- High rotational speed /

- Pumping mechanism /

- Development trends .

-

-

-

[1] 中华人民共和国国家标准. GB/T 3163-2007真空技术术语[S]. 2007 (in Chinese) National standard of the People’s Republic of China. GB/T 3163-2007 Vacuum Technology Terminology[S]. 2007 [2] 巴德纯, 王晓冬, 刘坤, 等. 现代涡轮分子泵的进展[J]. 真空,2010,47(4):1−6 (in Chinese) Ba D C, Wang X D, Li K, et al. Advances in modern turbomolecular pumps[J]. Vacuum,2010,47(4):1−6 [3] Henning J. Trends in the development and use of turbomolecular pumps[J]. Vacuum,1978,28(10-11):391−398 doi: 10.1016/S0042-207X(78)80004-9 [4] Becker, Bernhardt K H, 陈大洋译. 涡轮分子泵的技术与应用[J]. 真空, 1985, 22(2): 59−63 (in Chinese) Becker, Bernhardt K H, Chen D. Technology and application of turbomolecular pump[J]. Vacuum, 1985, 22(2): 59−63 [5] 刘坤, 巴德纯, 张振厚, 等. 现代真空获得设备的最新进展: 广东省真空学会2010年年会暨广东省真空与低碳技术交流会[C]. 中国广东深圳, 2010 (in Chinese) Li K, Ba D C, Zhang Z H, et al. The latest progress in modern vacuum acquisition equipment: Guangdong Vacuum Society 2010 Annual Meeting and Guangdong Vacuum and Low Carbon Technology Exchange Conference[C]. Shenzhen, Guangdong, China, 2010 [6] 姜燮昌. 粗真空、中真空获得设备的最新进展与应用[J]. 真空,2017,54(3):1−6 (in Chinese) Jiang X C. The latest progress and application of equipment for obtaining coarse and medium vacuum[J]. Vacuum,2017,54(3):1−6 [7] Sun J, Zhou H, Ju Z. Dynamic stiffness analysis and measurement of radial active magnetic bearing in magnetically suspended molecular pump[J]. Nature Publishing Group UK,2020,10(1):1−16 [8] Moreira A B B, Thouverez F. Influence of blade flexibility on the dynamic response simulation of a turbomolecular pump on magnetic bearings: ASME Turbo Expo 2019: Turbomachinery Technical Conference and Exposition[C]. USA, 2020 [9] Zhang X, Han B, Liu X, et al. Prediction and experiment of DC- bias iron loss in radial magnetic bearing for a small scale turbomolecular pump[J]. Vacuum,2019,163:224−235 doi: 10.1016/j.vacuum.2019.02.012 [10] 郑世强, 陈诚, 刘刚, 等. 磁悬浮分子泵高速转子章动相位裕度跟踪补偿控制[J]. 机械工程学报,2018,54(17):100−107 (in Chinese) doi: 10.3901/JME.2018.17.100 Zheng S Q, Chen C, Li G, et al. High-speed rotor nutation phase margin tracking compensation control of magnetic suspension molecular pump[J]. Journal of Mechanical Engineering,2018,54(17):100−107 doi: 10.3901/JME.2018.17.100 [11] Chen Q, Li J. Field dynamic balancing for magnetically suspended turbomolecular pump[J]. Sensors (Basel),2023,23(13):1−13 doi: 10.1109/JSEN.2023.3287172 [12] Zhang Y, Wang K, He Z, et al. Rotor-dynamic analysis for magnetic turbomolecular pump rotor with different assembly relations: The 22nd International Conference on Electrical Machines and Systems [C]. 2019. IEEE [13] Han B, He Z, Zhang X, et al. Loss estimation, thermal analysis, and measurement of a large-scale turbomolecular pump with active magnetic bearings[J]. IET electric power applications,2020,14(7):1283−1290 doi: 10.1049/iet-epa.2020.0037 [14] Han B, Xiong K, Mao K. Estimation of temperature in turbo-molecular pump based on motor resistance online identification[J]. Vacuum,2019,169:108935 doi: 10.1016/j.vacuum.2019.108935 [15] Daga A P, Garibaldi L, Bonmassar L. Turbomolecular high-vacuum pump bearings diagnostics using temperature and vibration measurements: 2021 IEEE International Workshop on Metrology for Industry 4.0 & IoT (MetroInd4.0&IoT)[C]. 2021 [16] Thouverez A B B M. Dynamic modelling and vibration control of a turbomolecular pump with magnetic bearings in the presence of blade flexibility: The 36th IMAC, A Conference and Exposition on Structural Dynamics 2018[C]. 2018 [17] Huang Z, Han B, Le Y. Modeling method of the modal analysis for turbomolecular pump rotor blades[J]. Vacuum,2017,144:145−151 doi: 10.1016/j.vacuum.2017.07.029 [18] Zhang Y, Tang J, Wen T. A modified transfer matrix method for modal analysis of stepped rotor assembly applied in the turbomolecular pump[J]. Shock and Vibration,2022,2022:1−13 [19] Wei S, Zhou J, Bo L, et al. Phase compensation for whirl modal control of magnetic levitation turbomolecular pump: 2022 37th Youth Academic Annual Conference of Chinese Association of Automation (YAC)[C]. Beijing, 2022, IEEE, 2022−01−01 [20] Fomina I M. Influence of the shape of the cross-section of the blades on the pumping characteristics of a turbomolecular vacuum pump[J]. Vestnik Mashinostroeniya,2022(2):23−27 [21] 匡永麟, 王晓冬, 张国玉, 等. 涡轮分子泵曲面叶片抽气特性研究[J]. 真空科学与技术学报,2022,42(10):731−736 (in Chinese) Kuang Y L, Wang X D, Zhang G Y, et al. Pumping characteristics of curved blades of turbomolecular pump[J]. Journal of Vacuum Science and Technology,2022,42(10):731−736 [22] Chen Z, Wang W, Li Z, et al. Modeling and optimization of the blade structural parameters for a turbomolecular pump[J]. Machines,2023,11(5):517 doi: 10.3390/machines11050517 [23] Chen T, Lee J, Shie M, et al. Studies on the numerical control programming for Multi-Axis machining of turbomolecular pump rotor[J]. Electronics,2023,12(6):1281 doi: 10.3390/electronics12061281 [24] 姚松勤, 常轩, 常鑫. 涡轮分子泵冷却技术发展研究[J]. 现代工业经济和信息化,2022,12(7):263−264,267 (in Chinese) Yao S Q, Chang X, Chang X. Research on the development of cooling technology for turbomolecular pumps[J]. Modern Industrial Economy and Informationization,2022,12(7):263−264,267 [25] 匡永麟, 王晓冬, 黄海龙, 等. 涡轮分子泵叶列抽气性能的计算方法改进[J]. 真空科学与技术学报,2022,42(1):26−30 (in Chinese) Kuang Y L, Wang X D, Huang H L, et al. Improvement of the calculation method of the pumping performance of the turbomolecular pump blade row[J]. Journal of Vacuum Science and Technology,2022,42(1):26−30 [26] Gordeeva U S, Sharipov F M. Mathematical modeling the process of gas flow in the turbomolecular pump using the Cercignani-Lampis gas-surface interaction model[J]. Proceedings of the Institute for System Programming of the RAS,2022,34(6):197−206 doi: 10.15514/ISPRAS-2022-34(6)-16 [27] 孙坤, 李坤, 汪森辉, 等. 基于组合叶列的涡轮分子泵结构优化与抽气机制研究[J]. 安徽工程大学学报,2023,38(2):14−20 (in Chinese) doi: 10.3969/j.issn.2095-0977.2023.02.003 Sun K, Li K, Wang S H, et al. Research on structure optimization and pumping mechanism of tmp based on combined blade row[J]. Journal of Anhui Engineering University,2023,38(2):14−20 doi: 10.3969/j.issn.2095-0977.2023.02.003 [28] Sun K, Zhang S W, Han F, et al. A new modeling method to reveal pumping mechanism of turbomolecular pump[J]. Journal of Applied Fluid Mechanics,2021,14(1):165−173 [29] Jousten K. Wutz handbuch vakuumtechnik_ theorie und praxis[M]. Vieweg Teubner Verlag, 2004 [30] Huang Z, Han B, Le Y. Multidisciplinary design strategies for turbomolecular pumps with ultrahigh vacuum performance[J]. IEEE Transactions on Industrial Electronics,2019,66(12):9549−9558 doi: 10.1109/TIE.2019.2891440 [31] 王晓冬, 巴德纯, 张世伟, 等. 真空技术[M]. 北京: 冶金工业出版社, 2006 (in Chinese) Wang X D, Ba D C, Zhang S W, et al. Vacuum technology[M]. Beijing: Metallurgical industry press, 2006 [32] 巴德纯, 王晓冬. 分子真空泵的理论与实践[M]. 北京: 科学出版社, 2021 (in Chinese) Ba D C, Wang X D. The theory and practice of molecular vacuum pump[M]. Beijing: Science press, 2021 [33] Kruger C H. The Axial-Flow compressor in the Free-Molecule range[D]. Cambridge, Massachusetts, USA: Massachusetts Institute of Technology, 1960 [34] Becker W. The turbomolecular pump, its design, operation and theory; calculation of the pumping speed for various gases and their dependence on the forepump[J]. Vacuum,1966,16(11):625−632 doi: 10.1016/0042-207X(66)91425-4 [35] 王晓冬, 张磊, 巴德纯, 等. 涡轮分子泵抽气性能计算的误差分析[J]. 真空科学与技术学报,2016,36(4):432−435 (in Chinese) Wang X D, Zhang L, Ba D C, et al. Error analysis of pumping performance calculation for turbomolecular pumps[J]. Journal of Vacuum Science and Technology,2016,36(4):432−435 [36] 王晓冬, 巴德纯, 蒋婷婷, 等. 涡轮分子泵抽气性能计算及其误差评价: 中国真空学会2014学术年会[C]. 中国广东广州, 2014 (in Chinese) Wang X D, Ba D C, Jiang T T, et al. Calculation and error evaluation of turbomolecular pump pumping performance: 2014 Academic Annual Meeting of the Chinese Vacuum Society[C]. Guangzhou, Guangdong, China, 2014 [37] Wang S, Ninokata H, Merzari E, et al. Numerical study of a single blade row in turbomolecular pump[J]. Vacuum,2009,83(8):1106−1117 doi: 10.1016/j.vacuum.2009.01.007 [38] Amoli A, Ebrahimi R, Hosseinalipour S M. Some features of molecular flow in a rotor–stator row with real topology[J]. Vacuum,2004,72(4):427−438 doi: 10.1016/j.vacuum.2003.10.002 [39] Tu J Y, Yang N H. On the calculation of the overall transmission probability of a variable blade length multiple-stage turbomolecular pump[J]. Vacuum,1988,38(1):13−14 doi: 10.1016/0042-207X(88)90250-3 [40] 李得天, 习振华, 王永军, 等. 真空测试计量技术及其航天应用[J]. 真空科学与技术学报,2021,41(9):795−816 (in Chinese) Li D T, Xi Z H, Wang Y J, et al. Vacuum measurement technology and its aerospace application[J]. Journal of Vacuum Science and Technology,2021,41(9):795−816 [41] 李得天. 中国真空计量2004-2019年发展概况及趋势分析[J]. 真空与低温,2020,26(1):1−16 (in Chinese) doi: 10.3969/j.issn.1006-7086.2020.01.001 Li D T. Development and trend analysis of vacuum metrology in China from 2004 to 2019[J]. Vacuum and Cryogenics,2020,26(1):1−16 doi: 10.3969/j.issn.1006-7086.2020.01.001 [42] 张虎忠, 李得天, 成永军, 等. 超高真空计研制及其计量特性研究[J]. 真空电子技术,2020(4):63−68 (in Chinese) Zhang H Z, Li D T, Cheng Y J, et al. The development of ultra-high vacuum gauge and its measurement characteristics research[J]. Vacuum Electronic Technology,2020(4):63−68 [43] 卢耀文, 董云宁, 闫睿, 等. 一种基于CF400接口分子泵抽速测试装置[J]. 真空科学与技术学报,2020,40(5):416−420 (in Chinese) Lu Y W, Dong Y N, Yan R, et al. A molecular pump pumping speed test device based on CF400 interface[J]. Journal of Vacuum Science and Technology,2020,40(5):416−420 [44] 赵博文, 延峰, 杨传森, 等. 基于虚拟仪器的分子泵抽速自动测试软件设计[J]. 真空科学与技术学报,2020,40(7):619−624 (in Chinese) Zhao B W, Yan F, Yang C S, et al. Design of molecular pump pumping speed automatic test software based on virtual instrument[J]. Journal of Vacuum Science and Technology,2020,40(7):619−624 [45] 黄文平. 分子泵转速对氦质谱检漏仪灵敏度的研究[J]. 中国仪器仪表,2016(9):29−31 (in Chinese) doi: 10.3969/j.issn.1005-2852.2016.09.007 Huang W P. Study on the sensitivity of molecular pump speed to helium mass spectrometer leak detector[J]. China Instrumentation,2016(9):29−31 doi: 10.3969/j.issn.1005-2852.2016.09.007 [46] Bird G A. Molecular gas dynamics and the direct simulation of gas flows[M]. Clarendon Press: Oxford, 1994 [47] Sharipov F. Numerical simulation of turbomolecular pump over a wide range of gas rarefaction[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2010, 28(6): 1312-1315 [48] 周云龙, 洪文鹏, 孙斌著. 多相流体力学理论及其应用[M]. 2008 (in Chinese) Zhou Y L, Hong W P, Sun B. Multiphase fluid mechanics theory and its application[M]. 2008 [49] Tu J Y, Yang N H, Pang S J, et al. A further exploration of an important factor affecting the pumping performance of turbomolecular pumps[J]. Journal of Vacuum Science & Technology A Vacuum Surfaces & Films,1988,6(4):2535−2540 [50] Tu J Y, Yang N H. Theoretical studies of the modern turbomolecular pump[J]. Vacuum,1987,37(11):831−837 [51] Heo J, Hwang Y. DSMC calculations of blade rows of a turbomolecular pump in the molecular and transition flow regions[J]. Vacuum,2000,56(2):133−142 doi: 10.1016/S0042-207X(99)00181-5 [52] Sawada T. Performance of a turbomolecular pump in the transition and slip flow regimes[J]. Bulletin of the JSME,1979,22(165):362−369 doi: 10.1299/jsme1958.22.362 [53] Schneider T N, Katsimichas S, de Oliveira C R E, et al. Analysis of three-dimensional single stage and two dimensional multistage models of flows in turbomolecular pumps[J]. Vacuum,1997,48(5):449−453 doi: 10.1016/S0042-207X(96)00310-7 [54] Li Y, Chen X, Guo W, et al. Accurate simulation of turbomolecular pumps with modified algorithm by 3D direct simulation Monte Carlo method[J]. Vacuum,2014,109(SI):354−359 [55] Versluis R, Dorsman R, Thielen L, et al. Numerical investigation of turbomolecular pumps using the direct simulation Monte Carlo method with moving surfaces[J]. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, 2009, 27(3): 543-547 [56] Wang S, Ninokata H. A three-dimensional DSMC simulation of single-stage turbomolecular pump adopting accurate intermolecular collisions models[J]. Journal of Fluid Science & Technology,2006,1(2):58−71 [57] 孙坤, 张世伟, 韩峰, 等. 涡轮分子泵多级组合叶列模拟算法的比较研究[J]. 真空与低温,2020,26(1):82−86 (in Chinese) doi: 10.3969/j.issn.1006-7086.2020.01.013 Sun K, Zhang S W, Han F, et al. A comparative study of simulation algorithms for multi-stage combined blade train of turbomolecular pump[J]. Vacuum and Cryogenic,2020,26(1):82−86 doi: 10.3969/j.issn.1006-7086.2020.01.013 [58] 李津铭, 张世伟, 李雅洁, 等. 质谱仪高真空动态节流取样阶段气体质量歧视现象的蒙特卡罗模拟分析: 第十四届国际真空科学与工程应用学术会议[C]. 中国辽宁沈阳, 2019 (in Chinese) Li J M, Zhang S W, Li Y J, et al. Monte Carlo simulation analysis of gas mass discrimination in high vacuum dynamic throttling sampling stage of mass spectrometer: The 14th International Conference on Vacuum Science and Engineering Applications[C]. Shenyang, Liaoning, China, 2019 [59] Liu H, Wang M, Wang J, et al. Monte Carlo simulations of gas flow and heat transfer in vacuum packaged MEMS devices[J]. Applied Thermal Engineering,2007,27(2-3):323−329 doi: 10.1016/j.applthermaleng.2006.08.002 -

首页

首页 登录

登录 注册

注册

下载:

下载: