-

基于太赫兹频率(100 GHz−30THz)电磁辐射的探索在过去的30年里持续发展。在很多领域,太赫兹科学与技术都得以应用,包括用于国防和安全成像的太赫兹组件和系统、太赫兹通信、太赫兹量子级联激光器、太赫兹真空电子、太赫兹生物和医疗应用、无损检测和分子光谱等[1-3]。对于太赫兹真空电子器件,由于电子的运动速度在真空中可以被加速到接近光速,可以进行快速转换。同时,电子可以在很高的电压和电流条件下工作,可以获得很高的输出功率,在高频高功率情况下,真空电子器件占据绝对优势,在现代军事电子装备中显示出不可取代的作用[4-5]。近年来,美国DAPPA和欧盟相继出台了一系列与太赫兹真空电子技术与太赫兹通信相关的研究计划(HiFIVE、TIFT、THzE、OPTHER),目标是在30 GHz~1000 GHz频率范围进一步获得功率量级的提升。这些研究包括基于物理的建模和仿真、空间分布注的设计与实现、新型慢波结构的设计、大电流密度的阴极、高精密微加工应用等。

高功率行波管中,慢波结构是电子与电磁波能量交换的主要场所,慢波结构的性能对行波管性能起着至关重要的决定作用。真空电子器件经典物理机理表明,高频电路横向尺寸同波长变化趋势一致,当器件工作频率提高到太赫兹区域,慢波结构的关键尺寸由毫米量级缩小至百微米甚至几十微米量级,表1为不同频率折叠波导关键尺寸,关键尺寸的减小对加工和装配公差要求更为严格(例如当前条件下,340 GHz加工的极限水平公差在5 μm,对于850 GHz的慢波结构,关键尺寸a只有25 μm,5 μm的公差直接导致差出20%,对性能影响是致命的)。除此之外,慢波结构的表面质量直接影响传输损耗,要求结构的表面粗糙度在几十纳米量级,表2为折叠波导粗糙度与损耗关系(以340 GHz为例,表面粗糙度差20 nm,损耗就差出3 dB)[6-8],这种高频率微小尺寸器件的会面临诸多困难,涉及加工、对准、装配各个环节[9]。

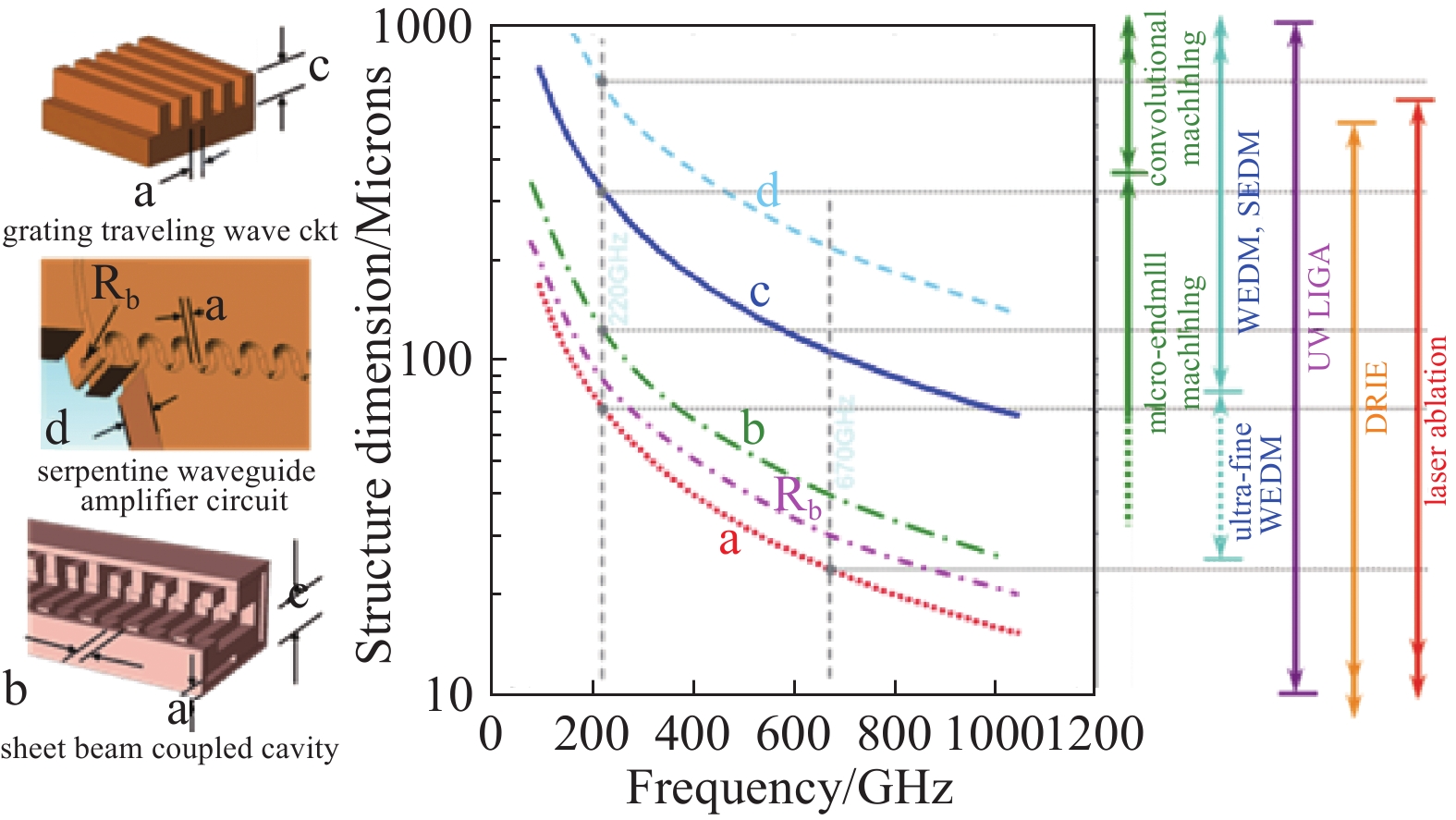

目前,高功率小型化真空电子器件的实现,离不开微加工技术的不断发展。图1给出了几种不同慢波结构在频率变化下相应尺寸的变化趋势以及适用的加工技术[10]在小于200 GHz频段下,尺寸精度和表面质量要求不高,微机械加工和电火花技术可以实现,微机电系统(Micro-Electro-Mechanical System,MEMS)的优势并不突出。当频率提高到200 GHz−700 GHz,微机械加工方式超过极限,超精细电火花加工能满足部分需求,MEMS工艺的优势凸显,也可以将MEMS工艺和超精细电火花加工相结合,挑选最合适的加工方法,在保证加工质量的同时提高加工效率。随着频率的进一步提高,器件尺寸完全超出微细电火花的加工极限,只能选用MEMS工艺、更精密的机械技术(纳米数控铣)来加工[11-12]。典型的加工方法对应能力如表3。

本文着重介绍在低高频率均可用的MEMS加工技术,包括深反应离子刻蚀(DRIE)和紫外−光刻、电铸(UV-LIGA)工艺。MEMS工艺是基于半导体制造技术发展起来的,以平面技术为基础,可加工准三维结构,侧壁由直线构成,端面为任意曲线,通过多层二维结构的堆叠可以形成侧壁非直线的三维结构,平面结构特征要求器件设计上与之吻合。这种平面技术依赖于光刻,可制作高深宽比结构,光刻系统的性能直接影响加工结构尺寸,而非受限于加工工具的尺寸。

-

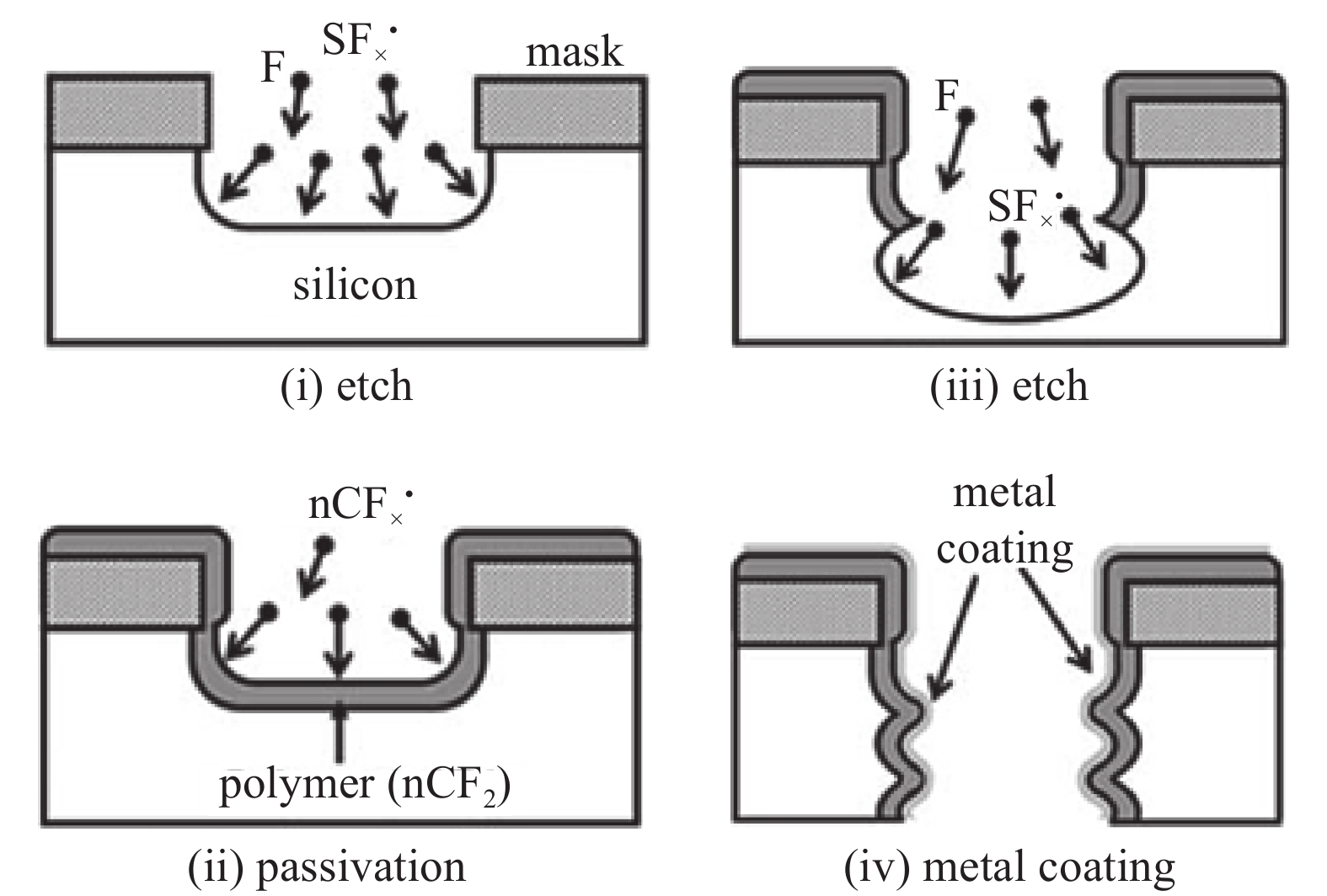

DRIE是通过电感耦合等离子体在硅上刻蚀出一定深度的几何结构,现有成熟的Bosch工艺。工艺过程中刻蚀和钝化交替进行,用 SF6 作刻蚀气体,C4F8 作钝化气体来控制各向异性刻蚀,获得高深宽比深槽,如图2所示[13]。利用DRIE制作慢波结构的工艺发展中,重点在于对侧壁粗糙度和均匀性的不断优化。

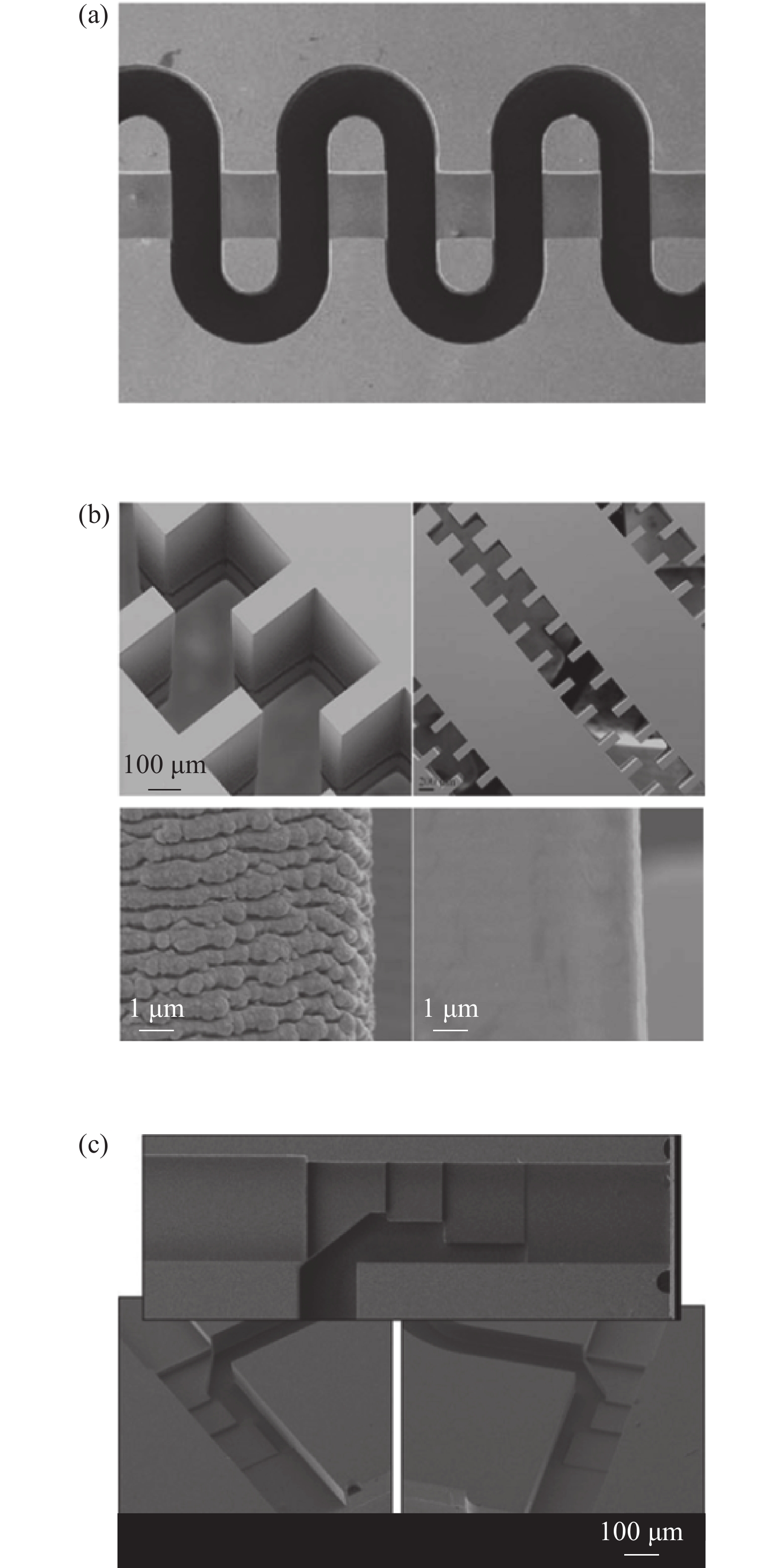

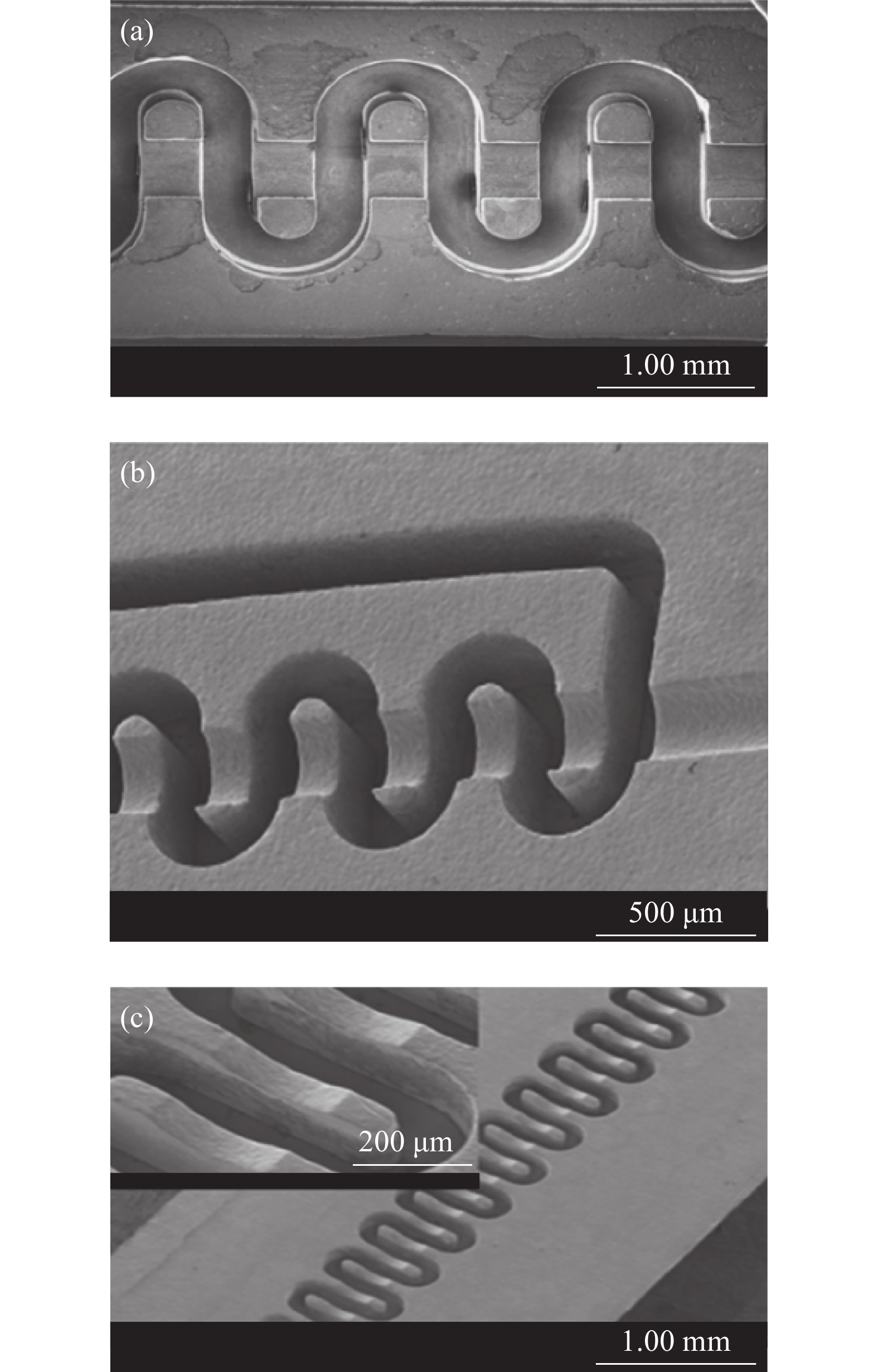

本实验室利用DRIE完成W波段慢波结构的制作,利用AZ抗蚀剂,刻蚀出946 μm的沟槽,侧壁垂直度91°,电子注通道深度225 μm,侧壁垂直度90°,蒸发铜层厚度1.5 μm,形貌如图3(a)所示[14]。

加州大学戴维斯分校设计的220 GHz的慢波结构是在硅衬底上利用16 μm光刻胶充当掩膜,刻蚀出770 µm深槽,顶部尺寸顶部偏差小于1 µm,底部偏差5~7 µm,侧壁垂直度>89.6°。如图3(b)所示,实验中发现硅结构的侧壁上留下大约2 µm宽的扇形图案。通过在高温炉中将该部分氧化出1.3 µm的二氧化硅,用氢氟酸去除二氧化硅,显著提高了表面粗糙度,约为30 nm。再次炉氧化至0.1 µm的厚度,溅射金层厚度1 µm[13]。

为了避免多次刻蚀时,每层需要旋涂抗蚀剂导致晶片表面不够平整的问题,可以用一系列SiO2充当掩膜,形成复杂的多深度DRIE刻蚀结构, 如图3(c)所示。通过高温氧化及氢氟酸去除氧化层提高粗糙度侧壁粗糙度小于50 nm,公差控制在2%以内,应用在500~600 GHz频率范围的正交模换能器[15]。

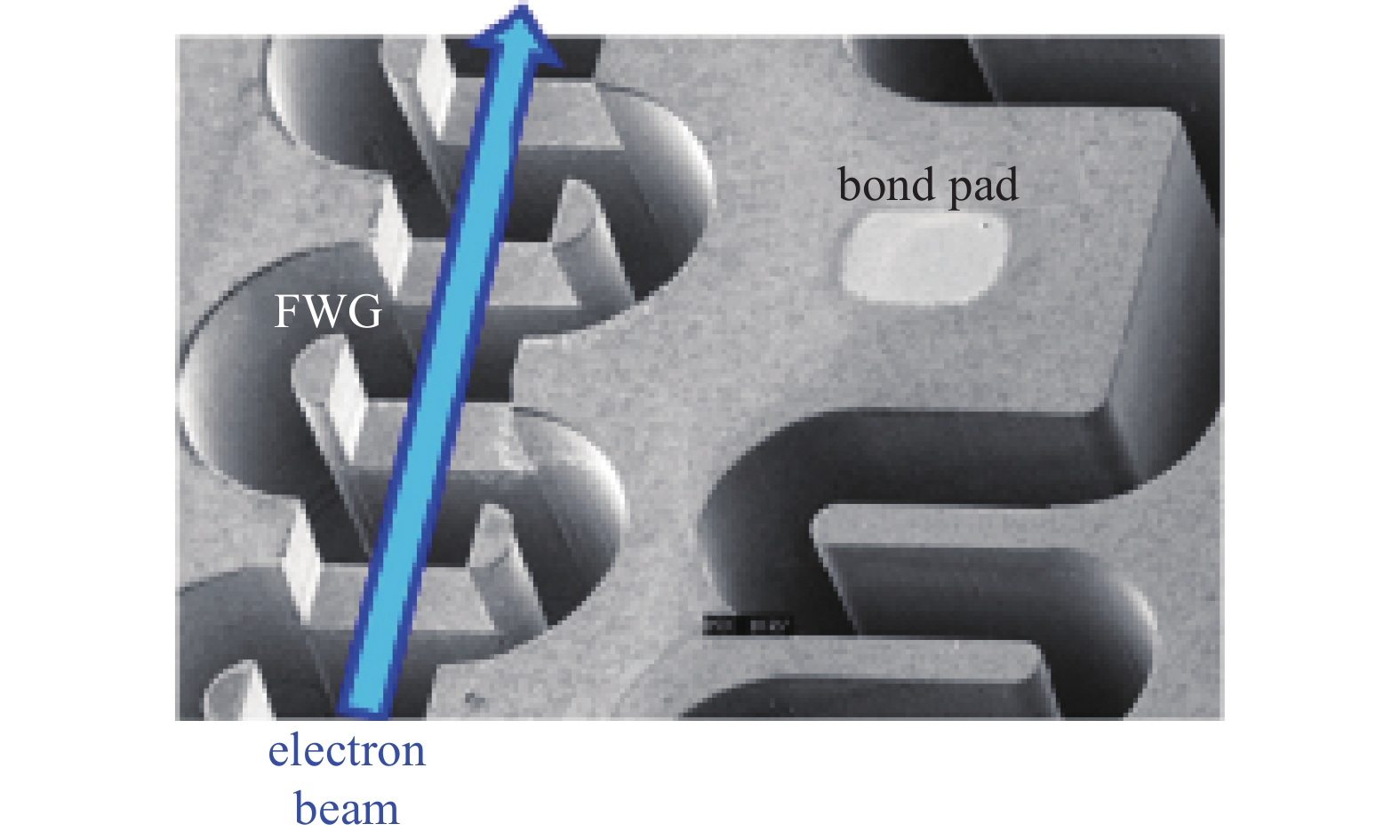

诺斯罗普·格鲁曼公司利用DRIE制造的220 GHz折叠波导利用硅的两级刻蚀完成,沟槽上电铸出趋肤深度数倍厚度的OFHC铜。折叠波导慢波电路深度变化小于±0.5 μm,对准精度0.5 μm,粗糙度50 nm。当频率进一步提高,为实现折叠波导底部和顶部的平行度,需要高度的平坦化,沿长度方向上波导深度变化不应该超过1 μm。为精确控制折叠波导深度,在制作670 GHz慢波结构时采用绝缘体上硅(SOI)衬底,利用两级DRIE完成沟槽结构,最大限度减少沿折叠波导长度方向上的相位变化,保持电磁波和电子注同步。2014年,报道了850 GHz折叠波导行波管研究结果,采用双SOI衬底,进一步控制折叠波导和电子注通道停止刻蚀的深度,减小相位误差。当频率提高到1.03THz,如图4,继续精确控制SOI晶片氧化物之上的多晶硅层厚度,保持沿折叠波导长度方向尺寸的亚微米变化,精确控制准确性和均匀性[16-19]。

由于DRIE已发展出成熟的bosch工艺,应用比较广泛,可以获得高精度和高表面质量的结构,也是目前在670−1030 GHz行波管中唯一有成管验证的加工方法。由于DRIE是基于硅材料实现的,刻蚀出槽结构后不可避免的要进行金属的附着,不论是蒸发、溅射或电镀,都存在两种材料间粘附性的问题,膜层易脱落。此外,随着频率提高,高辐射功率条件下的散热问题是稳定连续操作所必需的,硅结构的散热性能远不如纯金属结构。

-

UV-LIGA是在LIGA的基础上发展起来的,LIGA是利用同步辐射X光源和特定的掩模板,虽然能够实现大深宽比结构的精细制作,但由于其价格和周期的原因,使用受到限制。UV-LIGA是将同步辐射X光源替换为紫外光,利用特定的光刻胶和掩模板,完成精细结构的制作,相比于LIGA工艺,虽然精度稍有欠缺,但价格便宜周期短,近年来应用广泛。UV-LIGA的操作流程如图5,在基板上旋涂一层感光物质(光刻胶),利用紫外光进行光刻,掩模板有目标图形,受光和非受光区域在后烘时发生不同反应,显影后目标图形留在基板上。利用电铸工艺在基板非图形区域生长铜层,研磨抛光至目标高度后去除光刻胶即得到最终结构。UV-LIGA设计的工艺细节繁多,工艺间相互影响,这也是UV-LIGA加工进展稍慢于DRIE的一个重要原因。为了提高样品的在应用过程的性能要求,可从结构改进和工艺优化两方面着手。

-

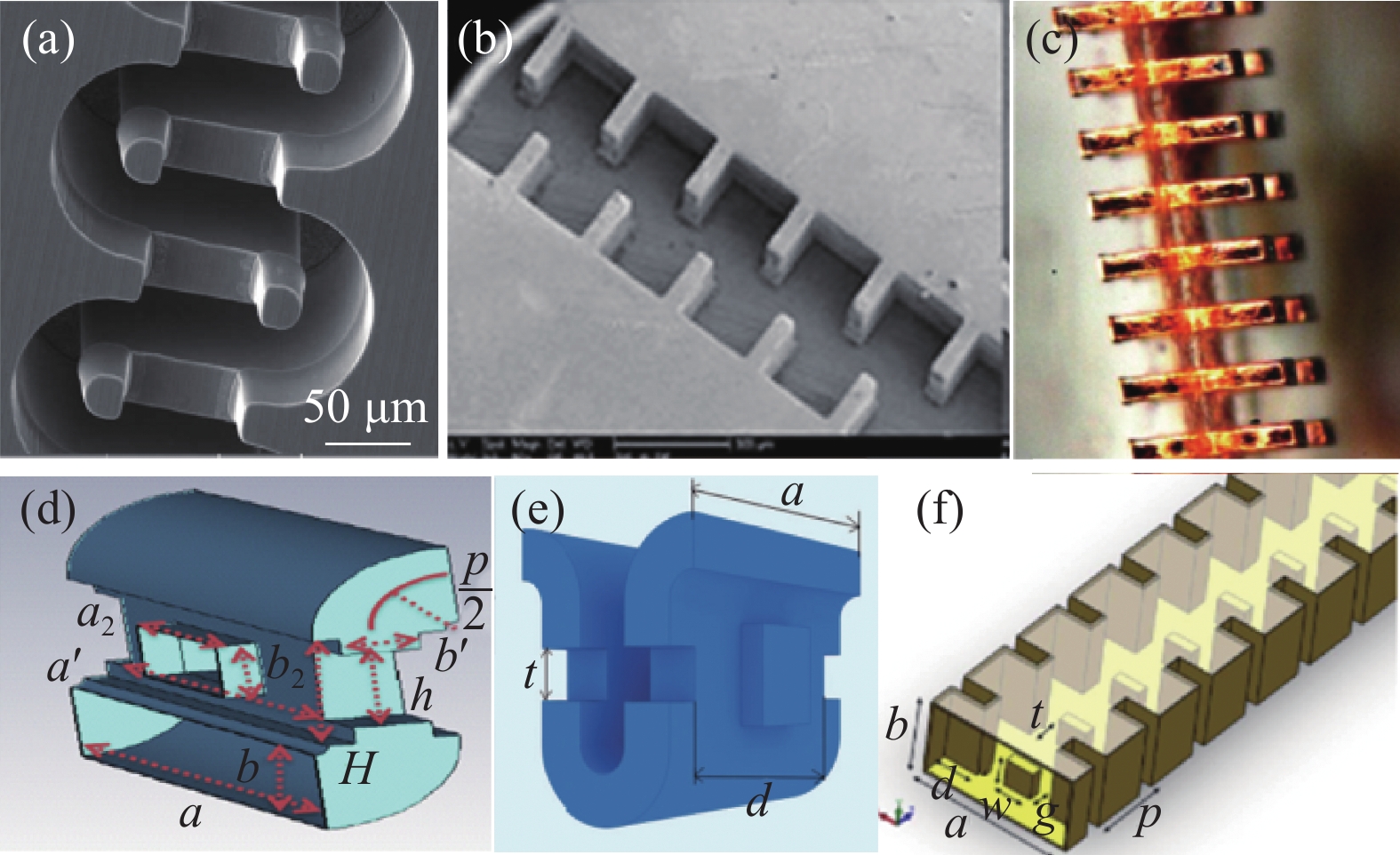

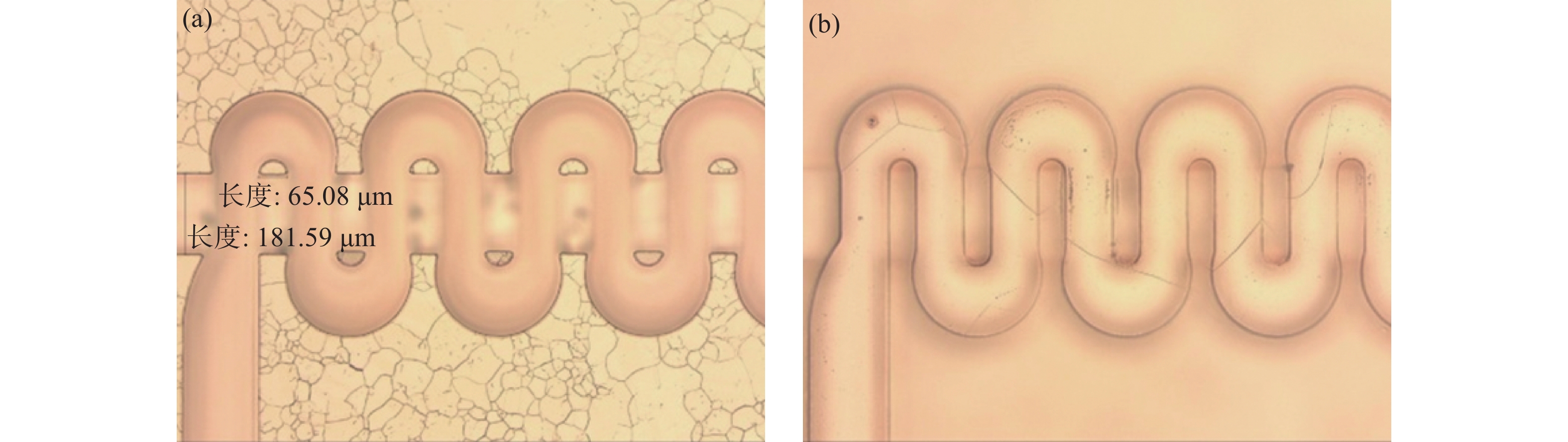

结构上,比较常用的结构是兼顾带宽和功率的折叠波导慢波结构。传统的折叠波导电子注通道是一个独立的平面,在低频段可利用机加工完成该部分切割,但是高频段尺寸超过机加工极限,必须使用UV-LIGA完成全部结构。诺斯格鲁曼公司制作220 GHz折叠波导采用UV-LIGA和电火花结合[20]。制作的670 GHz折叠波导采用两步UV-LIGA ,所得结构沿波导长度方向和垂直方向可达1 μm内的精度[21]。由于两步UV-LIGA工艺加工每个半腔时涉及一次对准误差、两次研抛高度误差,为减小误差,可以选择单次UV-LIGA可完成半腔的结构,如交错双栅、双波纹波导等[13,22],半腔加工只存在一次研抛误差。加州大学戴维斯分校制作的220 GHz交错双栅结构尺寸精度≤3 μm,侧壁垂直度 90°±1°[23]。为改变电场分布,设计了一些脊结构折叠波导,可使电场变得更加集中,在电子注通道附近增强,如图6所示[24-27]。

-

UV-LIGA加工全金属结构,基板的选择多样,最简单的是直接使用抛光铜作为基板,完成金属结构后,基板可以直接和结构作为一个整体来使用。海军实验室和诺斯罗普·格鲁曼公司的研究一直都是基于抛光铜基板;基板也可以选用硅、石英,种子层选择Cu、Cr、Ni,完成后将全铜结构与其分离[22,25-26]。不论是铜基板还是金属覆硅基板,都涉及到与光刻胶的粘附性问题,铜基板一般可以直接使用化学增粘剂ommicoat,工艺中优化光刻胶的前烘参数。硅基板一般需要沉积Ti将硅金属化,湿法氧化一层TiO2可以提高光刻胶和的粘附性[24]。

-

应用于太赫兹真空器件的高频结构绝对深度大,光刻需要完成厚胶涂覆。主流使用的光刻胶为负胶。SU8可旋涂厚度大,稳定性好,交联分子结构极其稳定,但这也使得它很难从高纵横比金属结构中去除。另一种是KMPR光刻胶,相比于SU8交联程度较弱,曝光后的KMPR光刻胶主要通过分子体积膨胀然后溶解来释放金属结构,具有足够的化学脆弱性,很容易被市售的化学去除剂溶解,但由于其相对较高的光子吸收率和工艺复杂性(多涂层),其最大厚度被限制在200 μm以下。通过改善其工艺参数,最大厚度可到400 μm[23]。

-

光刻是形成目标结构的反结构,并以此为模具电铸目标金属结构。光刻胶均匀性直接影响光刻结果,从而影响最终沟槽的尺寸精度和粗糙度。能进行厚涂覆的光刻胶粘度高,难以通过自流平保证均匀性,几十微米的均匀性误差使样品和掩模板无法紧密贴合,紫外光照射时发生衍射,导致线宽超过设计尺寸。可以通过增加晶片延伸平坦区和重力平坦化手段,400 μm厚的胶膜不均匀性可缩小至1%,如图7[27]。也可使用多层匀胶来实现目标厚度,随着层数的增加,SU8的表面质量显著提高[22]。

-

UV-LIGA的沟槽结构通过电铸来生长金属铜。构成微电铸的基本要素包括阳极、电铸液、待铸工件模具(阴极)和电源。电铸液中包含希望沉积的金属离子,借助电沉积作用在工件表面沉积金属,金属离子从阳极金属的溶解反应中得到补偿。一般来说,均匀电铸需要有机添加剂,但是太赫兹真空器件的高频结构需要纯铜结构,含氧量极小,结构密度大,电铸最好在没有有机添加剂的情况下进行,主要成分是硫酸、硫酸铜。要求电铸铜结构不露气,在后续近千摄氏度的高温处理工艺中不鼓泡,不变形。已有研究报道证明带有搅拌的直流电铸、脉冲电铸、反向脉冲电铸均能实现满足要求的电铸结构[20,22,25-28]。

-

对于分子交联极其稳定的SU8,保形去胶一直是个难以攻克的问题。目前大多采用联合去胶的形式,分多个步骤逐步清除残胶。Remover PG、DMSO和NMP等常见的溶剂的作用原理是使SU8软化、膨胀,它可以去除部分窄缝结构中的光刻胶,浸泡温度80℃~200℃不等[24,26]。剩余的光刻胶可以利用氧气、四氟化碳等离子进行化学反应,也可以放置在氢炉中高温烧蚀[21,29]。另一种比较常见的是熔融盐浴去胶,NaNO3和KOH的混合物在350℃高温下可以使SU-8有效地分解成气体,该方法会导致铜的氧化,需要用弱硫酸溶液和甲酸溶液去除铜的氧化层[27,30]。

UV-LIGA制作的全铜结构满足真空电子器件对材料的需求,是制作太赫兹器件理想的加工工艺。根据目前的工艺发展,UV-LIGA工艺需要在应力引起的脱落和尺寸均匀性上进一步优化。

-

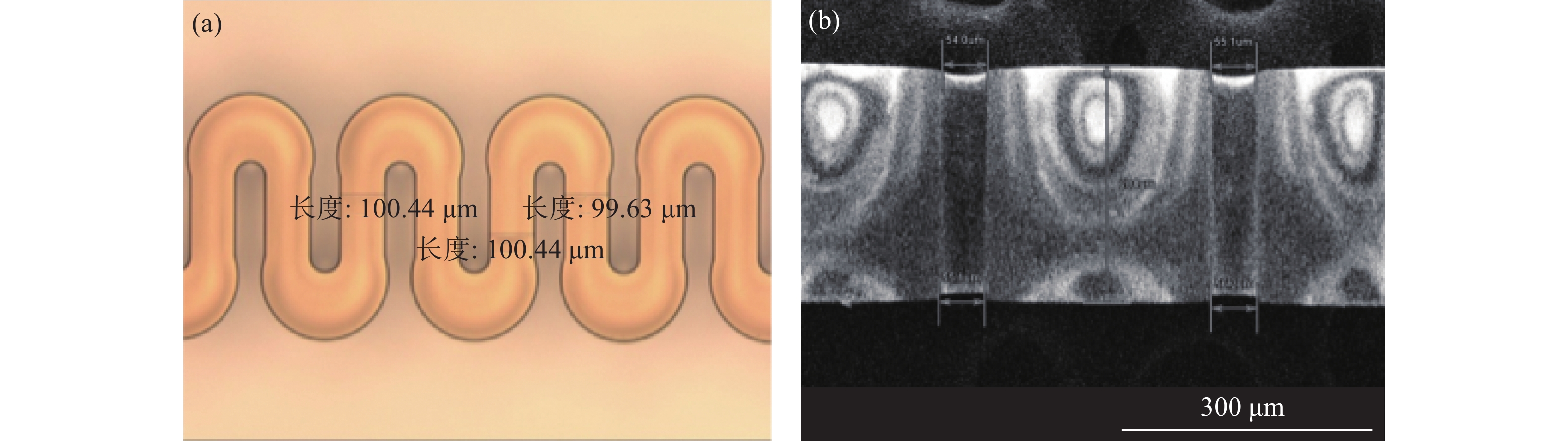

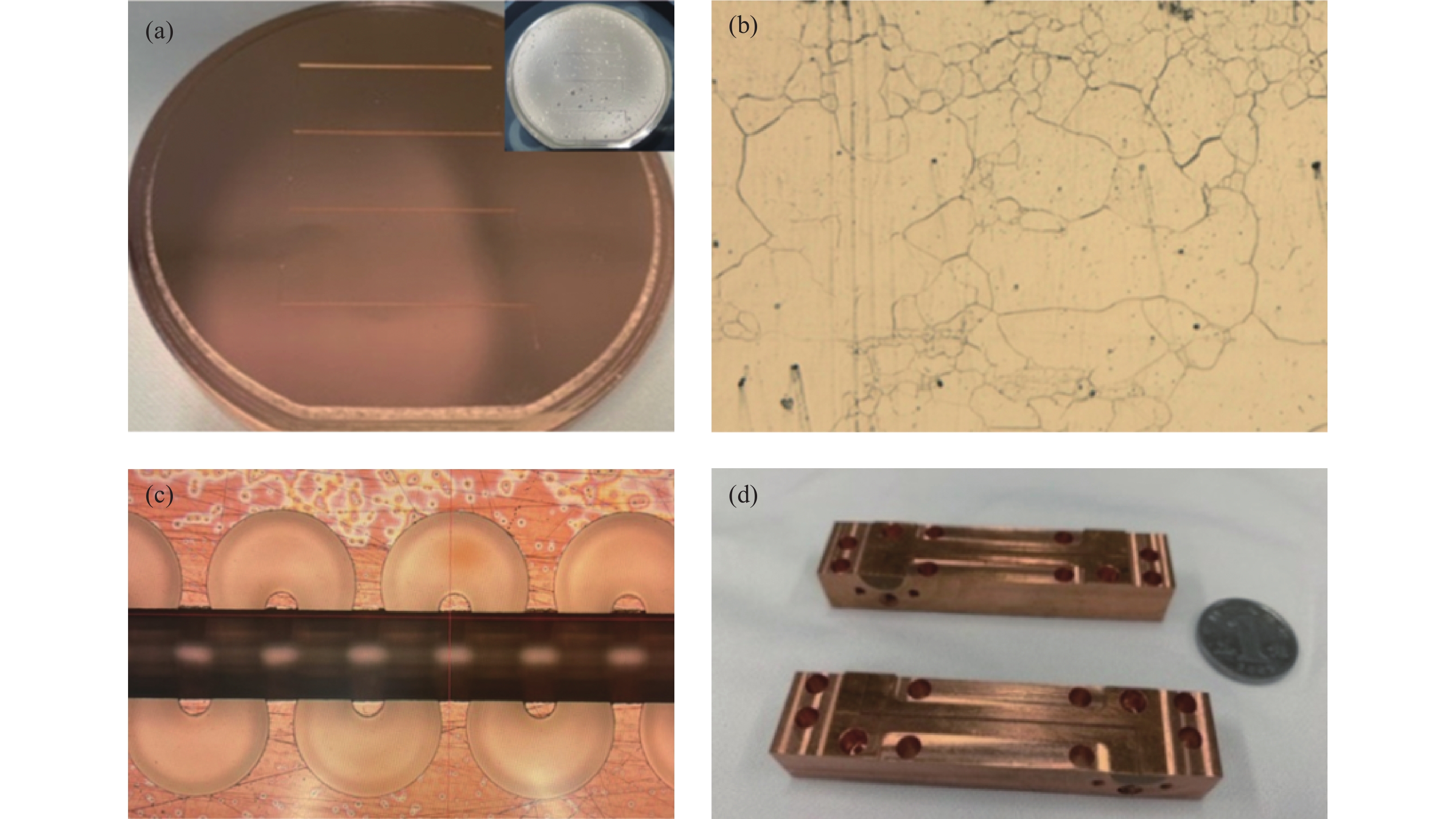

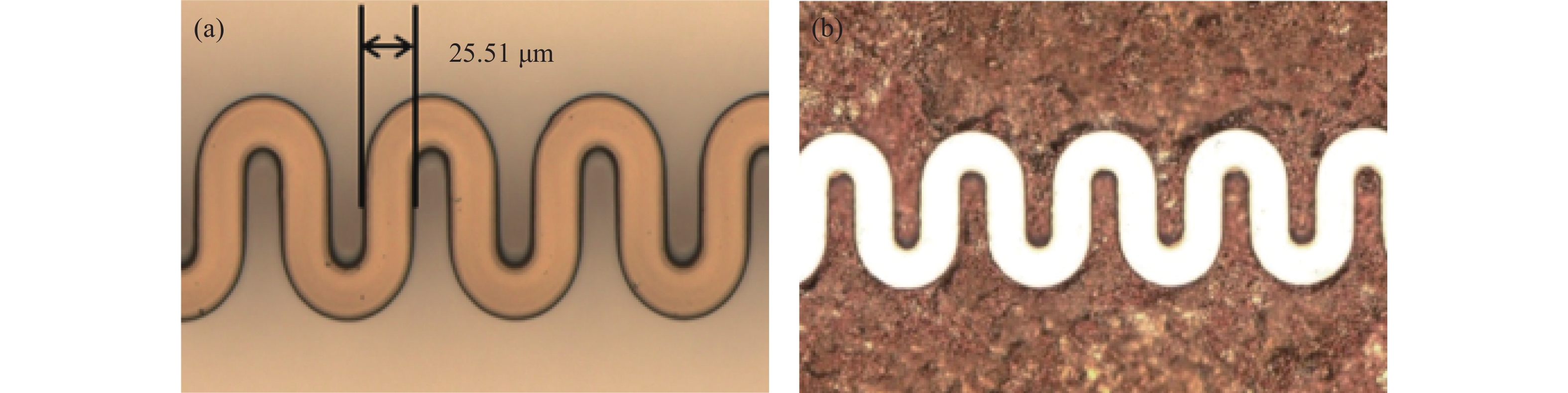

重点实验室利用UV-LIGA制作了W波段行波管折叠波导,尺寸精度10 μm,底部粗糙度34 nm,侧壁垂直度89.6°,测试表明,在94 GHz~110 GHz增益超过30 dB,94 GHz~101.8 GHz的饱和输出功率超过100W,如图8(a)[14,31-32]。利用SU8光刻胶进行UV-LIGA工艺,成功制作220 GHz行波管折叠波导半腔结构,顶部宽度166 μm,设计值160 μm,高度精度10 μm,侧壁粗糙度56 nm。通过利用EDM切割电子注通道和外形,两个镜像的半腔结构焊接后进行冷测,衰减系数为240 dB/m,如图8(b)[33]。利用KMPR光刻胶制作340 GHz折叠波导慢波结构蛇形部分,宽侧和窄侧的尺寸精度分别为≤6 μm和≤2 μm,侧壁表面粗糙度44 nm ,如图8(c)[34]。

-

针对变形结构的340 GHz折叠波导,异形结构中波导缝隙处宽度仅55 μm,加工难度进一步提升。采用SU-8负型光刻胶进行UV-LIGA制作。显影过程中,静置至肉眼观察表面干净,随后利用低功率超声波处理样品,彻底清除窄缝位置难以移除的光刻胶,将静置显影和多次间歇性、短时间、低功率的超声处理工艺相结合,完成干净且与基板粘连紧密的大高宽比胶膜制作。尺寸精度优于1 μm,胶膜侧壁垂直度偏差小于0.5°,如图9。

结合三角波和脉冲波电铸,解决单一脉冲可能出现的起泡问题,优化三角波铸层缝隙太矮的问题,在生长过程中保证缝隙处高度与其他区域差距在15 μm左右[35]。对复合波形电铸结果进行侵蚀分析,铸层与基板结合好,烧氢后铸层稳定,与基板生长结合为一体。采用溶剂和等离子体联合工艺,辅助烧氢步骤去除窄缝内光刻胶,利用高速铣切割电子注通道,电火花切割高频结构外形,最后再高速铣切割螺钉孔和销钉孔,如图10。

还研究了两步UV-LIGA制作340 GHz折叠波导全铜结构,孤岛位置易发生电场聚集,电铸过程的生长也非常困难,已初步完成结构的制作,如图11,需进一步提高尺寸均匀性。

-

重点实验室还进行了850 GHz高频结构的光刻研究,胶膜尺寸精度优于2 μm。如图12。对该结构进行电铸,缝隙填充良好[36]。

-

本文介绍了MEMS工艺中DRIE和UV-LIGA的加工进展,低频端加工难度低,对尺寸误差有一定宽容度,重点要关注高温稳定性,保证在后续高温装配过程中不鼓泡、不变形。微加工技术优势在太赫兹高频端,可以兼顾尺寸精度和表面粗糙度的高要求,加工难度随频率增加而提高。国际上目前在670 GHz−1.03THz高频段,仅有DRIE硅结构有成管验证,UV-LIGA 加工的670 GHz折叠波导未通过冷测测试。高频段下对镀层牢固和散热能力要求提升,利用UV-LIGA加工更具有应用性。本实验室近年来持续利用MEMS工艺制作慢波结构,已制作成功94 GHz−340 GHz折叠波导,后续工作重点将放在利用UV-LIGA制作850 GHz−1.03THz的慢波结构,以及微加工和微组装的配合与设计优化。

太赫兹真空器件中超深金属慢波结构的微加工技术

Micromachining Technology of Ultra-Deep Metal Slow Wave Structure of Terahertz Vacuum Electronic Devices

-

摘要: 太赫兹真空电子器件物理结构尺寸变化随着波长的减小而减小,对微小结构的尺寸精度与表面粗糙度要求也大大增加。随着器件频率进入到太赫兹频段,慢波结构的深度达到几十微米或者百微米量级,加工的难点主要有:材料为金属,结构超深,表面粗糙度要求达到几十纳米量级,微电铸后金属含氧量极小,结构密度大不漏气,经得起后续近千摄氏度的高温处理工艺等。文章介绍了太赫兹频段下器件慢波结构的加工方式,着重讨论利用深反应离子刻蚀(DRIE)技术和紫外−光刻、电铸(UV-LIGA)技术加工超深金属慢波结构的技术和和特点,并介绍了本实验室利用UV-LIGA加工折叠波导的研究进展。Abstract: With the increase in frequency of vacuum electronic devices, the size of slow wave structure is reduced to tens of microns, and requirements for dimensional accuracy and surface roughness are constantly increasing during processing. The processing method of slow wave structure at terahertz frequency is introduced in this paper. The characteristics and research status of deep reactive ion etching (DRIE) and ultraviolet-Lithographie Galvanoformung Abformung (UV-LIGA) are discussed. The research progress of the folded waveguide with UVLIGA in national key laboratory of science and technology on vacuum electronics is also introduced.

-

-

图 6 几种不同的高频结构。(a)折叠波导,(b)交错双栅,(c)双波纹波导,(d)双脊结构,(e)H平面脊结构,(f)H平面和E平面脊结构[13,24,22,25-26,21]

Figure 6. Technological. (a) Folded waveguides, (b) staggered double grating circuit, (c) double corrugated waveguide, (d) double ridges folded waveguides, (e) H-plane ridge-loaded folded waveguides, (f) H-plane and E-plane loaded folded waveguides [13,24,22,25-26,21]

图 10 复合电铸结构。(a)高温验证无鼓泡变形(插图:单一脉冲电铸的鼓泡样品),(b)基板与铸层烧氢后生长为一体,(c)高速铣切割电子注通道,(d)冷测样件的外形切割

Figure 10. Composite electroforming structure. (a) High temperature verification without bubbling (insert: bubbling sample of single pulse electroforming) (b) after hydrogen treatment, the substrate and the cast layer grow as one, (c) high speed milling of electronic beam channels, (d) shape cutting of cold test samples

表 1 不同频率折叠波导关键尺寸

Table 1. Key dimensions of folded waveguides structures for different frequencies

频率/GHz 宽边/mm 窄边/mm 通道半径/mm 35 4.77 0.8 0.25 94 1.9 0.3 0.22 140 1.35 0.24 0.1 220 0.76 0.16 0.1 340 0.5 0.1 0.09 650 0.25 0.04 0.04 850 0.21 0.025 0.03 表 2 折叠波导粗糙度与损耗关系

Table 2. Relationship between surface roughness and loss of folded waveguide at 340 GHz

340 GHz折叠波导粗糙度/nm 60 mm波导损耗/dB 100 29.83784 80 26.91892 50 22.21622 30 20.75676 表 3 典型加工方法的对应能力

Table 3. The ability of typical processing methods

加工技术 典型能力 精度 表面粗糙度 传统加工 >300 μm ±5 μm ≥200 nm 电火花 80−100 μm ±5 μm ≥5 μm UV-LIGA 10−1000 μm ±5 μm ≥30 nm DRIE 10−500 μm ±1 μm ≥30 nm 纳米线切割 >电极直径 ±10 nm ≥300 nm 纳米数控铣 >铣刀直径 ±0.5 μm ≥50 nm -

[1] Dhillon S S, Vitiello M S, Linfield E H, et al. The 2017 terahertz science and technology roadmap[J]. Journal of Physics D:Applied Physics,2017,50(4):043001 doi: 10.1088/1361-6463/50/4/043001 [2] 刘盛纲. 太赫兹科学技术的新发展[J]. 中国基础科学,2006,8(1):7−12 (in Chinese) doi: 10.3969/j.issn.1009-2412.2006.01.003 Liu S G. Recent development of terahertz science and technology[J]. China Basic Science,2006,8(1):7−12 doi: 10.3969/j.issn.1009-2412.2006.01.003 [3] Siegel P H. Terahertz technology[J]. IEEE Transactions on Microwave Theory and Techniques,2002,50(3):910−928 doi: 10.1109/22.989974 [4] 廖复疆. 真空电子技术——信息化武器装备的心脏(第二版)[M]. 北京:国防工业出版社, 2008 (in Chinese) Liao F J. Vacuum electronics technology (2nd edition)[M]. Beijing:National Defense Industry Press, 2008 [5] Booske J H. Plasma physics and related challenges of millimeter-wave-to-terahertz and high power microwave generation[J]. Physics of Plasmas,2008,15(5):055502 doi: 10.1063/1.2838240 [6] Wang Z H. The influence of surface roughness on conductor at terahertz frequencies[J]. Optik,2014,125(13):3237−3240 doi: 10.1016/j.ijleo.2013.12.051 [7] Gamzina D, Li H Y, Himes L, et al. Nanoscale surface roughness effects on THz vacuum electron device performance[J]. IEEE Transactions on Nanotechnology,2016,15(1):85−93 doi: 10.1109/TNANO.2015.2503984 [8] 张晔, 陈迪, 李建华, 等. 降低SU-8光刻胶侧壁粗糙度的研究[J]. 压电与声光,2007,29(1):118−121 (in Chinese) doi: 10.3969/j.issn.1004-2474.2007.01.039 Zhang Y, Chen D, Li J H, et al. Research of reducing sidewall roughness of SU-8 microstructures[J]. Piezoelectrics & Acoustooptics,2007,29(1):118−121 doi: 10.3969/j.issn.1004-2474.2007.01.039 [9] 王亚军, 徐翱, 颜胜美, 等. 微加工工艺误差对THz折叠波导行波管性能影响[J]. 太赫兹科学与电子信息学报,2015,13(2):179−183 (in Chinese) doi: 10.11805/TKYDA201502.0179 Wang Y J, Xu A, Yan S M, et al. Effect of microfabrication process on terahertz folded waveguide TWT[J]. Journal of Terahertz Science and Electronic Information Technology,2015,13(2):179−183 doi: 10.11805/TKYDA201502.0179 [10] Booske J H, Dobbs R J, Joye C D, et al. Vacuum electronic high power terahertz sources[J]. IEEE Transactions on Terahertz Science and Technology,2011,1(1):54−75 doi: 10.1109/TTHZ.2011.2151610 [11] Smith C H, Xu H Y, Barker N S. Development of a multi-layer SU-8 process for terahertz frequency waveguide blocks[C]//IEEE MTT-S International Microwave Symposium Digest, Long Beach:IEEE, 2005:439−442 [12] Pavolotsky A, Meledin D, Risacher C, et al. Micromachining approach in fabricating of THz waveguide components[J]. Microelectronics Journal,2005,36(7):683−686 doi: 10.1016/j.mejo.2005.04.041 [13] Shin Y M, Barnett L R, Gamzina D, et al. Terahertz vacuum electronic circuits fabricated by UV lithographic molding and deep reactive ion etching[J]. Applied Physics Letters,2009,95(18):181505 doi: 10.1063/1.3259823 [14] Li H Y, Feng J J, Bai G D. Microfabrication of W-band folded waveguide slow wave structure using DRIE and UV-LIGA technology[C]//2011 IEEE International Vacuum Electronics Conference (IVEC), Bangalore:IEEE, 2011:379−380 [15] Jung-Kubiak C, Reck T J, Siles J V, et al. A multistep DRIE process for complex terahertz waveguide components[J]. IEEE Transactions on Terahertz Science and Technology,2016,6(5):690−695 [16] Tucek J, Basten M, Gallagher D, et al. 1.2:Sub-millimeter and THz power amplifier development at northrop grumman[C]//2010 IEEE International Vacuum Electronics Conference (IVEC), Monterey:IEEE, 2010:19−20 [17] Tucek J C, Basten M A, Gallagher D A, et al. A 100 mW, 0.670 THz power module[C]//IVEC 2012, Monterey:IEEE, 2012:31−32 [18] Tucek J C, Basten M A, Gallagher D A, et al. 0.850 THz vacuum electronic power amplifier[C]//IEEE International Vacuum Electronics Conference, Monterey:IEEE, 2014:153-154 [19] Tucek J C, Basten M A, Gallagher D A, et al. Operation of a compact 1.03 THz power amplifier[C]//2016 IEEE International Vacuum Electronics Conference (IVEC), Monterey:IEEE, 2016:1−2 [20] Makarova O V, Divan R, Tucek J, et al. 9.3:Fabrication of solid copper 220 GHz folded waveguide circuits by UV lithography[C]//2010 IEEE International Vacuum Electronics Conference (IVEC), Monterey:IEEE, 2010:183−184 [21] Makarova O V, Divan R, Tucek J, et al. Fabrication of solid copper two-level waveguide circuits for a THz radar system by UV lithography[C]//2016 IEEE International Vacuum Electronics Conference (IVEC), Monterey:IEEE, 2016:1−2 [22] Malekabadi A, Paoloni C. UV-LIGA microfabrication process for sub-terahertz waveguides utilizing multiple layered SU-8 photoresist[J]. Journal of Micromechanics and Microengineering,2016,26(9):095010 doi: 10.1088/0960-1317/26/9/095010 [23] Shin Y M, Gamzina D, Barnett L R, et al. UV lithography and molding fabrication of ultrathick micrometallic structures using a KMPR photoresist[J]. Journal of Microelectromechanical Systems,2010,19(3):683−689 doi: 10.1109/JMEMS.2010.2045880 [24] Xie F Q, Ding G F, Zhao X L, et al. Design, fabrication and measurement of a novel 140 GHz folded waveguide based on SU-8 UV-LIGA technology[J]. Journal of Micromechanics and Microengineering,2015,25(8):085010 doi: 10.1088/0960-1317/25/8/085010 [25] Yao L, Yao J Y, Yang Z Q, et al. A 0.34-THz high-power, slow-wave structure:designing and microfabricating an H-plane ridge-loaded folded waveguide[J]. IEEE Nanotechnology Magazine,2019,13(5):35−42 doi: 10.1109/MNANO.2019.2927798 [26] Billa L R, Shi X B, Akram M N, et al. MEMS fabrication of H-plane and E-plane loaded 400 GHz TWT amplifier[C]//2017 Eighteenth International Vacuum Electronics Conference (IVEC), London:IEEE, 2017:1−2 [27] Joye C D, Calame J P, Garven M, et al. UV-LIGA microfabrication of 220 GHz sheet beam amplifier gratings with SU-8 photoresists[J]. Journal of Micromechanics and Microengineering,2010,20(12):125016 doi: 10.1088/0960-1317/20/12/125016 [28] Joye C D, Cook A M, Calame J P, et al. Demonstration of a high power, wideband 220-GHz traveling wave amplifier fabricated by UV-LIGA[J]. IEEE Transactions on Electron Devices,2014,61(6):1672−1678 doi: 10.1109/TED.2014.2300014 [29] Sabaawi A, Doychinov V, Mathisen S, et al. UV-LIGA microfabrication of 0.3 THz double corrugated waveguide[C]//2017 Eighteenth International Vacuum Electronics Conference (IVEC), London:IEEE, 2017:1−2 [30] Joye C D, Calame J P, Nguyen K T, et al. Microfabrication of wideband distributed beam amplifiers at 220 GHz[C]//2011 IEEE International Vacuum Electronics Conference (IVEC), Bangalore:IEEE, 2011:343−344 [31] Du Y H, Cai J, Pan P, et al. Experimental investigation of an ultrawide bandwidth W-band pulsed traveling-wave tube with microfabricated folded-waveguide circuits[J]. IEEE Transactions on Plasma Science,2019,47(1):219−225 doi: 10.1109/TPS.2018.2880792 [32] Li H Y, Feng J J. Microfabrication of W band folded waveguide slow wave structure using two-step UV-LIGA technology[C]//IVEC 2012, Monterey:IEEE, 2012:387−388 [33] Li H Y, Li D, Hu Y F, et al. UV-LIGA microfabrication for high frequency structures of a 220GHz TWT amplifier[C]//2016 IEEE International Vacuum Electronics Conference (IVEC), Monterey:IEEE, 2016:1−3 [34] Li H Y, Li Y T, Feng J J. Fabrication of 340-GHz folded waveguides using KMPR photoresist[J]. IEEE Electron Device Letters,2013,34(3):462−464 doi: 10.1109/LED.2013.2241389 [35] 谢云竹, 姜琪, 李兴辉, 等. 行波管折叠波导慢波结构UV-LIGA制备技术中的电铸工艺[J]. 微纳电子技术,2023,60(11):1850−1856 (in Chinese) Xie Y Z, Jiang Q, Li X H, et al. Electroforming process for preparation of TWTs folded waveguide slow-wave structure using UV-LIGA Technology[J]. Micronanoelectronic Technology,2023,60(11):1850−1856 [36] Qin S, Jiang Q, Xie Y Z, et al. Research on UV-LIGA process of a folded waveguide for 850GHz TWTs[C]//2023 24th International Vacuum Electronics Conference (IVEC), Chengdu:IEEE, 2023:1−2 -

首页

首页 登录

登录 注册

注册

下载:

下载: