-

液环真空泵作为一种粗真空泵,早先被作为自吸泵来使用,后来随着工业的进步,逐渐广泛运用各行业的低真空场景中,例如真空消毒、抽吸易燃易爆气体、液体脱水[1-3]。近年来,随着医药食品以及造纸行业的快速发展,国内对液环泵的需求量大大增加,对液环泵的吸气效率提出了更高的要求,提高液环真空泵的吸气性能和降低研发成本是液环泵发展过程中不可忽视的关键问题[4]。

近年来国内外学者对液环泵进行了大量的研究,张人会等[5]采用数值模拟方法,分析了径向间隙对液环泵性能的影响,为液环泵的性能优化提供了理论依据。赵万勇等[6]运用FLUENT软件对液环真空泵叶轮叶片参数以及形状进行了优化设计,优化后液环泵模型的进口真空度显著提高。孟凡瑞等[7]通过对液环真空泵的流场域仿真,分析了气液两相的分布规律以及压力速度的动态变化规律,并进行了实验验证。Kapustin I V等[8]采用了泵润滑系统隔油阀的设计,其中油与废气分离的效率高达95%,实现泵的运行可靠性提高了65%−70%。魏笑笑等[9]采用数值模拟方法,比较分析了微射流对液环泵腔内流场和工作特性的作用机制,并提出了相应的改进措施,提升了水环泵的工作性能。综合现有文献,大量学者对液环泵工作性能的提升进行了实验和理论研究,然而对液环泵内流场的研究较少。

本文采用数值方法对2BEC72 L型液环真空泵内流场进行计算,对多种径向间隙、叶片包角工况进行数值模拟,分析径向间隙对液环泵气液两相、压力、速度矢量分布以及对进出口回流的影响。通过公式计算,得到径向间隙和叶片包角对液环泵吸气量、轴功率以及效率的影响规律,并确定最佳参数组合,为新型液环泵研发提供理论支撑。

-

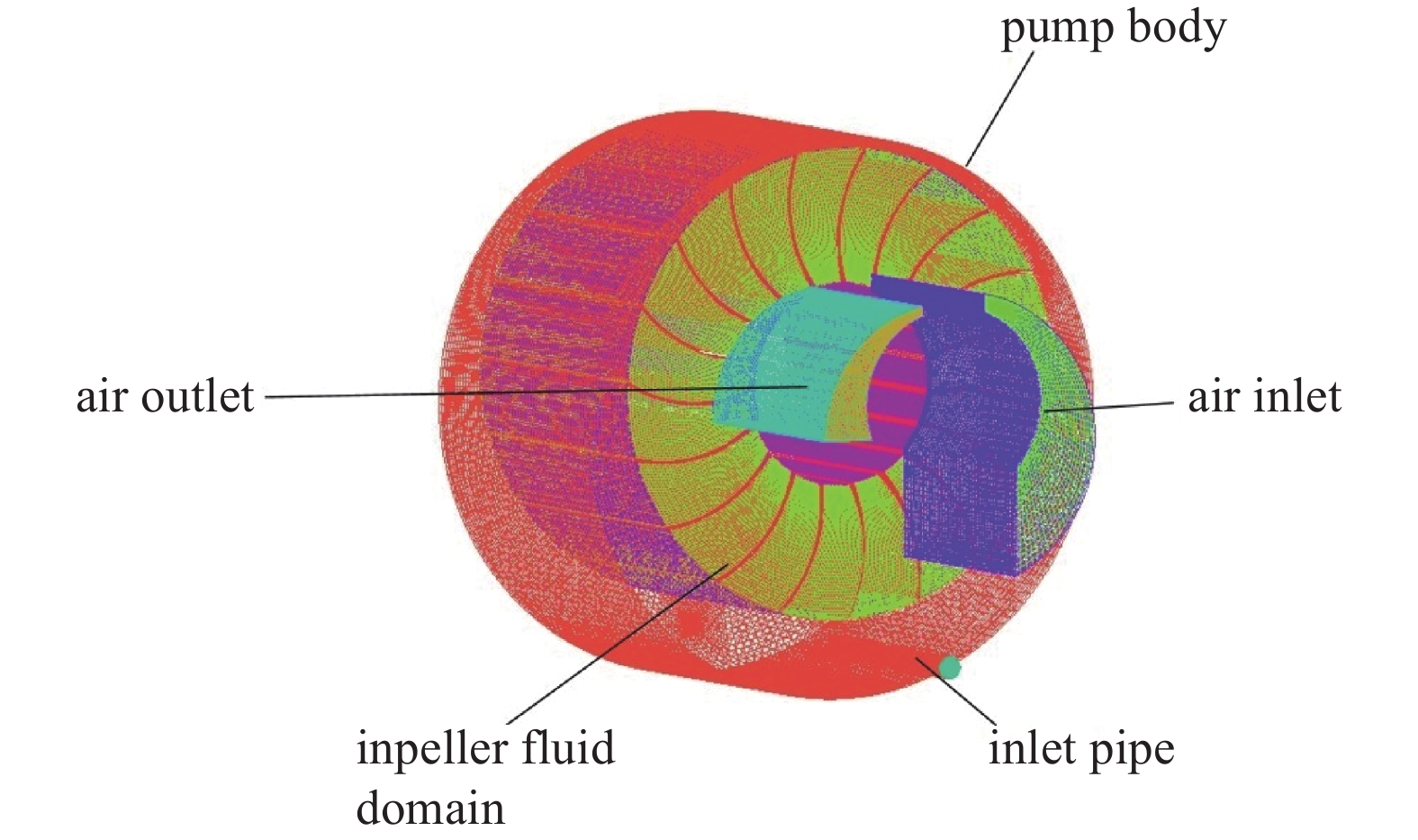

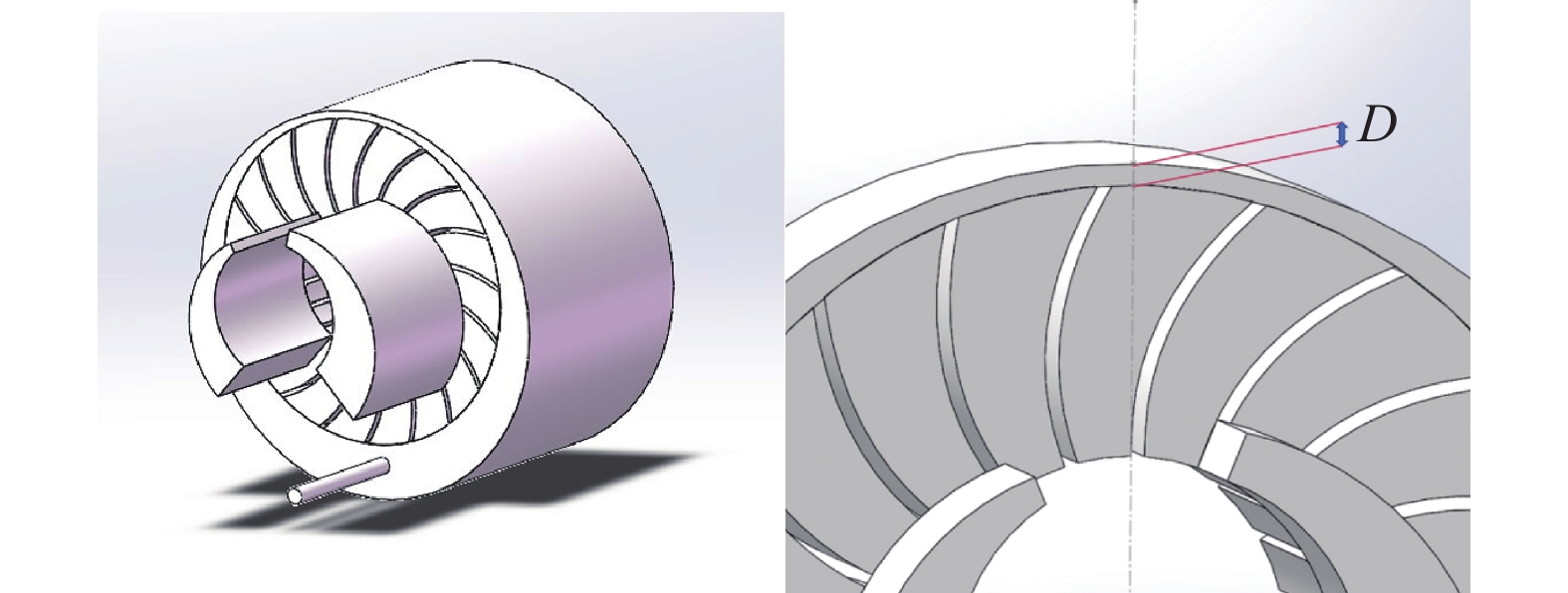

本文以2BEC72 L型号液环泵为研究对象,详细参数如表1所示。利用Solidworks软件绘制液环泵流体域三维模型,包括叶轮区域、壳体、补液管、吸气区域和排气区域五个部分,如图1所示。为研究径向间隙对水环泵性能的影响,分别建立多个径向间隙数学模型,在相同工作条件下进行仿真计算。

可变径向间隙式液环真空泵是一种通过旋转泵体,使得泵体中心与叶轮中心发生相对偏移,从而改变径向间隙的改造式真空泵。相比于传统法兰式固定的液环真空泵,在不改变原有零件安装尺寸的情况下,可以通过旋转泵体以及销轴固定来实现径向间隙的调整。实际操作中,通过改变泵体的安装位置改变径向间隙,从而可以调节泵的吸气量、轴功率以及等温压缩效率,大大减少了实验以及设计成本。

2BEC72 L液环泵是一种双吸泵,轴两侧完全对称,为了减少研究的计算量,选取轴向流道的一半作为研究对象进行流体域建模分析。

-

考虑到液环泵流体域模型的复杂性,对各个区域进行结构化网格划分,网格模型如图2所示。

经网格无关性验证,最终确定网格总数为1614371,为提高计算准确性,网格质量保证在0.7以上。

-

采用ANSYS FLUENT 2022 R1软件进行内部流场计算,在液环泵计算中,气体为主相并设置为理想气体,气液不混溶,为了追踪到更加清晰的两相分布界面,选择VOF多相流隐式模型进行求解。设置吸、排气口为压力入口边界和压力出口边界,补液管设置为质量流量入口,设置固定流速为10.95 kg/s的水。采用滑移网格处理转子与静子之间的关系,壁面采用无滑移边界条件;在粘性模型中选择RNGk-ε湍流模型,打开隐式体积力;速度和压力的耦合采用Coupled算法实现,相比于PISO与SIMPLE算法,在求解可压缩问题中更有优势。

-

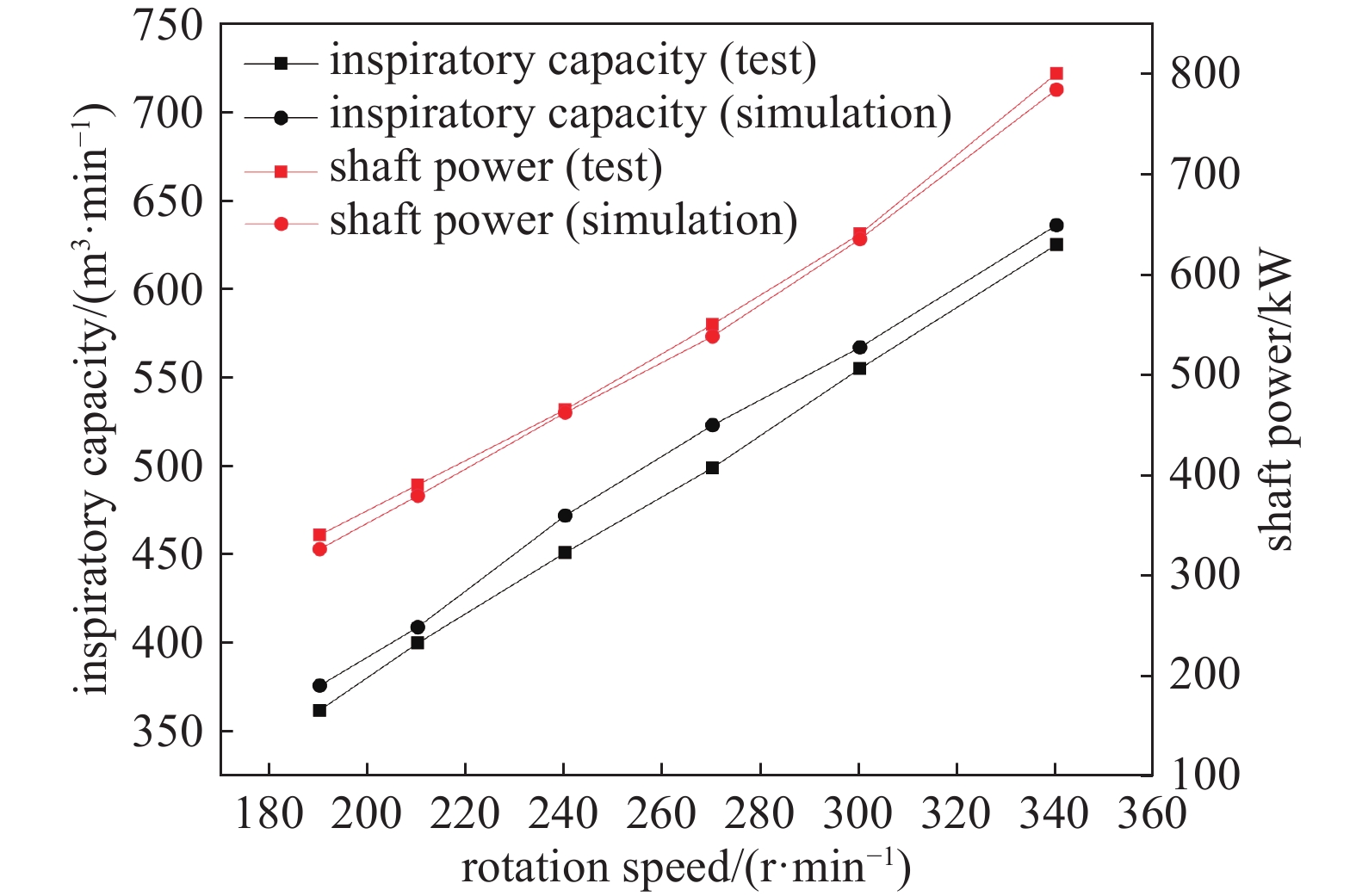

图3为液环真空泵真机测试系统,本文根据2BEC72 L型液环真空泵工作特性,选择吸入压力40000 pa,在可允许转速范围内进行吸气量和轴功率测量。

图4为液环泵实验结果与数值计算结果,对比液环泵在实验与数值模拟计算得到的吸气量、轴功率发现,在叶轮转速发生变化时,实验结果与数值模拟结果变化趋势基本一致,由于数值模拟的过程中忽略了壳体壁面摩擦损失、轴向间隙泄漏等对液环泵的影响,数值模拟的吸气量略高于实验数值。因此,本次液环泵数值模拟策略是合理的,可以进行后续数值计算。

-

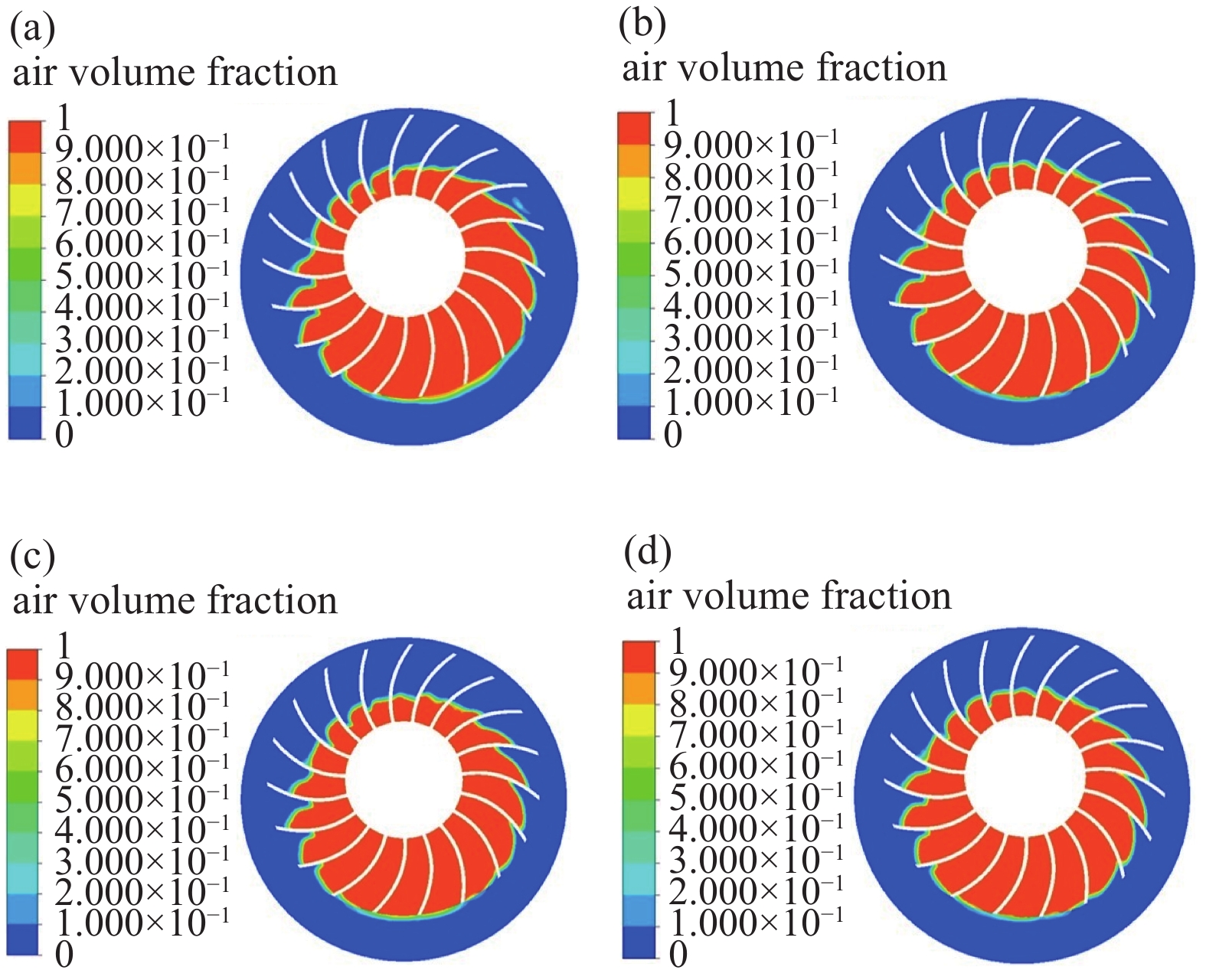

为研究径向间隙对液环泵内流场及水力性能的影响机理,对多种径向间隙模型在相同工况条件下进行内流场非稳态计算。当数值计算模拟液环泵运行至第六个旋转周期时,流场域相态分布趋于稳定,选取轴垂面位置Z=−0.2 m截面处,分析气液两相、速度以及压力分布规律。

-

液环泵工作时,转动轴带动叶轮旋转,工作液在离心力的作用被甩向泵壳内壁,并于叶轮内部形成多个密闭空腔,利用空腔容积内的周期性变化实现吸排气。叶轮顺时针旋转使得密闭空腔的容积由小变大从而导致气压降低,与排气口外界形成较大压差,外界气体被吸入。随着叶轮持续旋转,密闭空腔容积将由大变小,此时气体被压缩使得气压增大,经过排气口时,压缩气体被排出泵外。

如图5所示,径向间隙的改变不会明显改变液环形状,且都有着相似的分布规律,如吸气区月牙形空间面积明显大于排气区,这是由于在排气区,水从叶轮内部向泵壳甩出,动能较大,速度较高,水环的厚度相对较小。气液两相的边界较为模糊,说明两者之间存在交互影响,由于排气口水和空气在压力的作用下被一起排出,气液掺混更为严重。由图5可知,随着径向间隙的增大,吸气区月牙形面积无明显变化,排气区气相容腔自叶轮轮毂向叶轮外缘处扩充,面积增大。

-

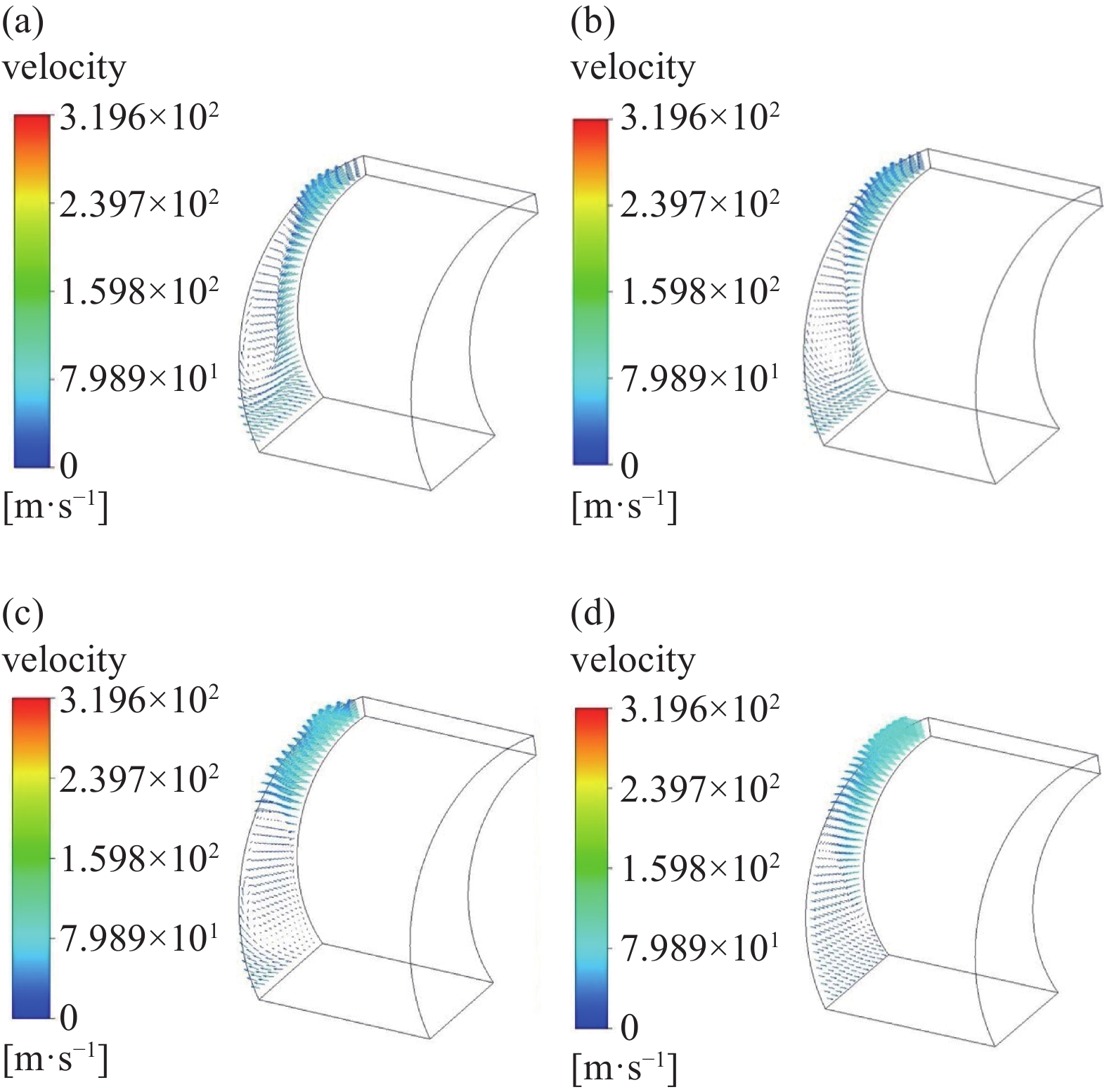

图6示出了不同径向间隙数学模型运算至第6个旋转周期轴垂面z=−0.2 m处的速度分布情况。从液环泵轴垂面速度分布可以看出,泵内速度整体上呈现出从轮毂到泵体逐渐减小的趋势,液环内速度分布较为平均,吸、排气区存在相对较高速度,这是因为吸、排气口处存在压差且主要为气体流动,叶轮顺时针旋转带动外界气体吸入进液环泵内部,速度较大。从图中可以看出,随着径向间隙的增大,吸、排气口始端速度呈现出增大的趋势。

-

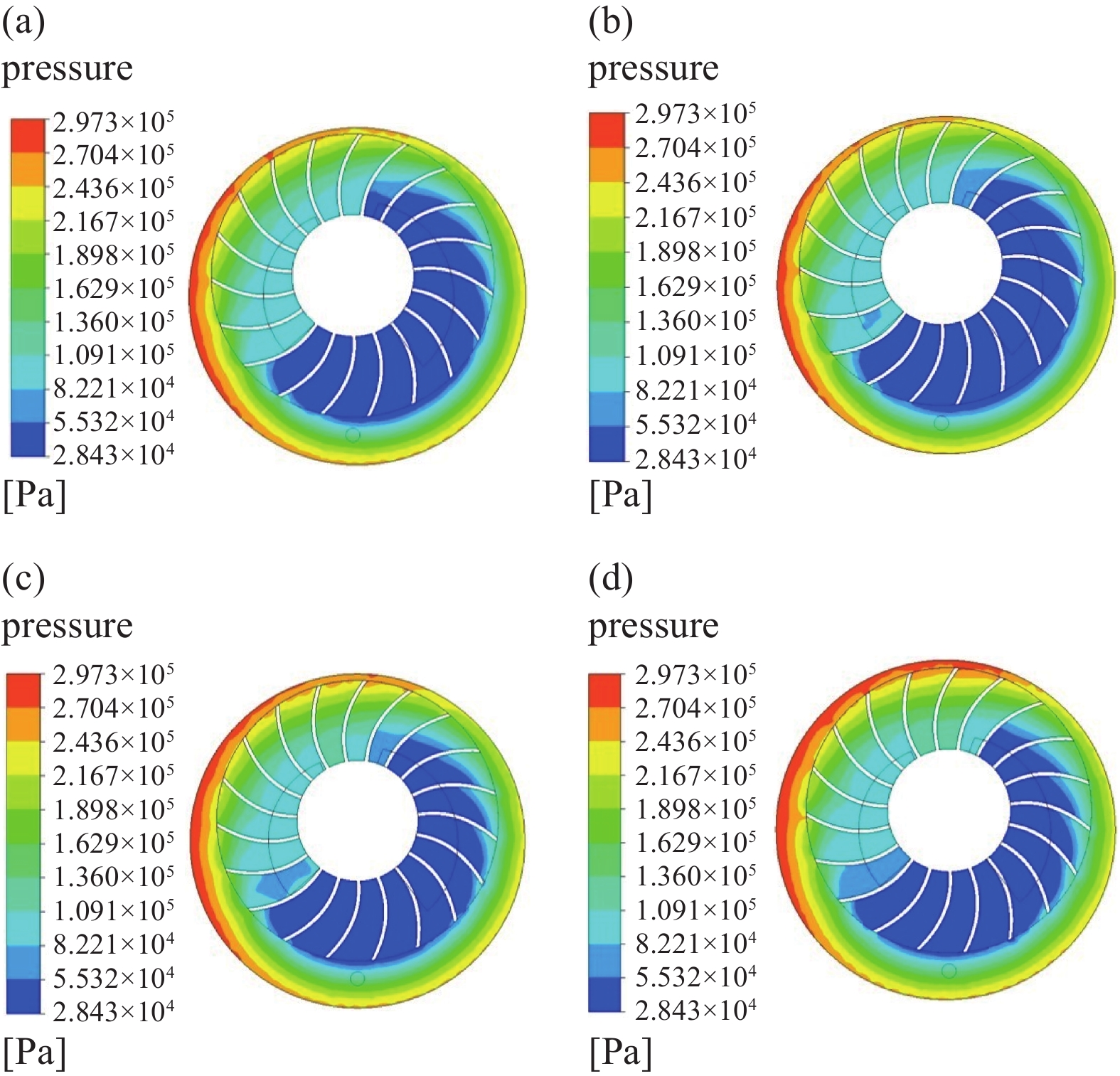

液环泵不同径向间隙压力分布如图7所示,取四种径向间隙相同轴垂面z=−0.2 m处进行分析。如图所示,随着径向间隙的增大,吸、排气口始端与外界压差增大,使得回流现象加剧。其次,随着径向间隙增大,排气段壳体外缘处压力增大,原因是:径向间隙的增大导致气体的泄漏增加,部分气体重新回到吸气口处,这种回流现象会导致排气口侧壳体的压力不断升高。

-

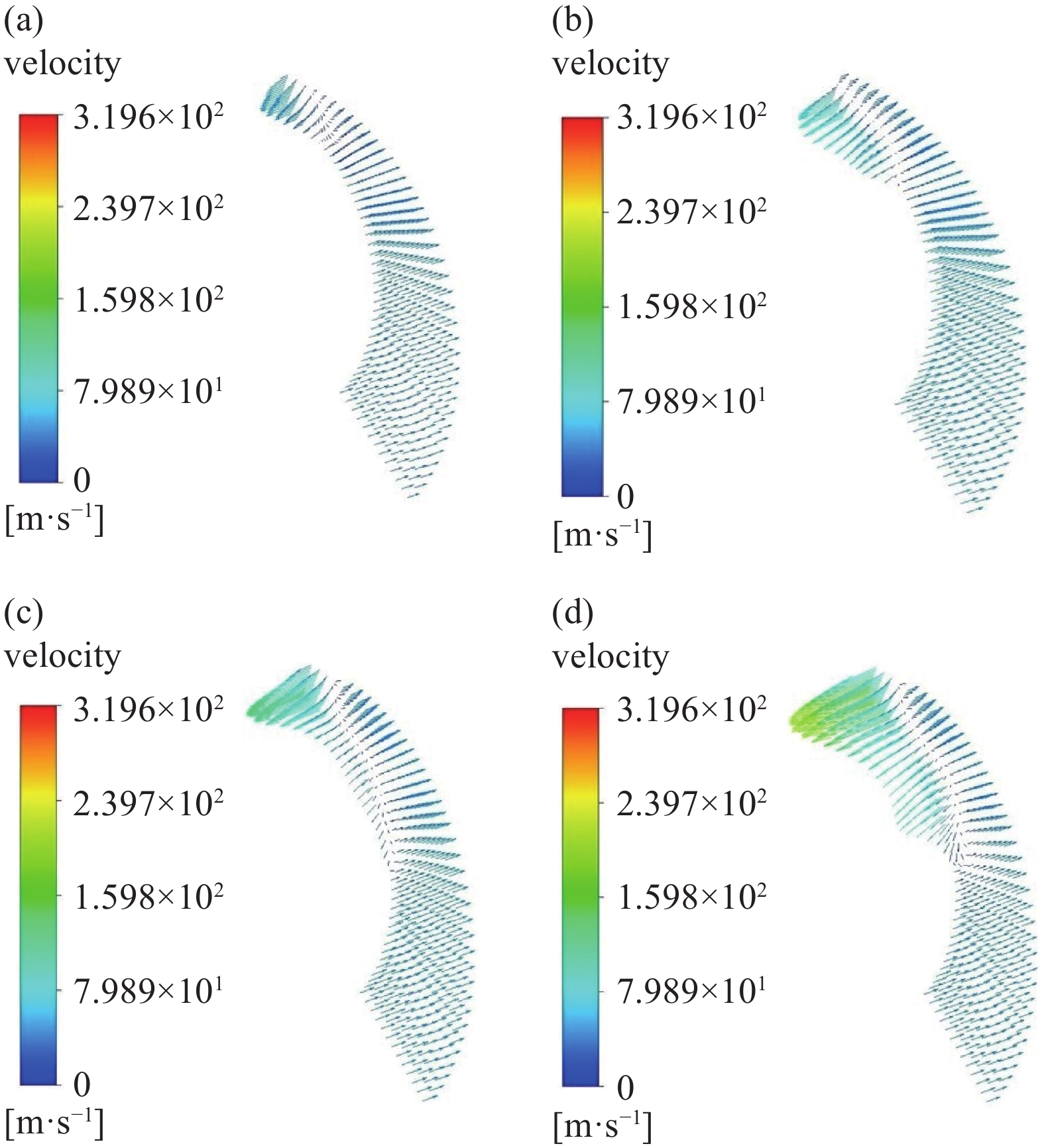

为研究径向间隙对液环泵进出口回流特性的影响规律,截取吸、排气口延伸段最顶端截面处进行分析,如图8所示。

-

图9为液环泵吸气口速度矢量分布,如图所示,吸气区始端出现回流现象。原因是:在实际运行中,叶轮顺时针旋转形成封闭式水环边界,轮毂上边缘与封闭水环之间存在一定间隙,残余且未及时排出的高压气体随叶轮旋转,由过渡区进入吸气区,增大了吸气口始端与外界的压差,从而引起回流。由图9可知,随着径向间隙增大,回流现象加剧。

-

图10为排气口速度矢量分布,可以看到,四种径向间隙排气区都出现了回流现象,低压气体在叶轮的带动下由压缩区进入排气区,在排气区始端压力发生剧烈变化,形成较大的压力梯度,出现明显回流区域。由图10观察可知,随着径向间隙的增大,排气口始端回流情况加重,对液环泵性能影响严重。

-

进行仿真计算时设置了固定的转速,单位时间内叶片转过的数量不变,在其他变量不变的情况下,液环泵吸气量主要由当量吸气面积决定。当液环上边界与轮毂相切时,当量吸气面积等于吸气段最大密闭空腔面积;当液环上边界与轮毂不相切时,当量吸气面积等于吸气段最大密闭空腔面积减去排气段末端最小密闭空腔面积,吸气量由式(1)计算。

式中,QV为液环泵的吸气量,m3/min;n为叶轮叶片个数;S代表当量吸气面积,m2;L为泵壳宽度,m;N为叶轮转速,r/min。

由图3多工况计算模型下气液两相分布云图,导入CAD,进行等比例计算当量吸气面积,代入公式计算吸气量,结果见表2。

-

由FLUENT中的计算功能可以求出叶轮扭矩,结合转速即可计算轴功率,考虑到模型计算前对进出口进行简化,增加等温压缩功率进行修正,轴功率由式(2)可求出,等温压缩功率由式(3)求出。

式中,pe代表轴功率,单位为kW;T为扭矩,单位为N·m;N为叶轮角速度,单位为r/s;pc为等温压缩功率,kW;p1为泵的吸气压力,pa;p2为泵的排气压力,pa;

等温压缩效率由式(4)求出

-

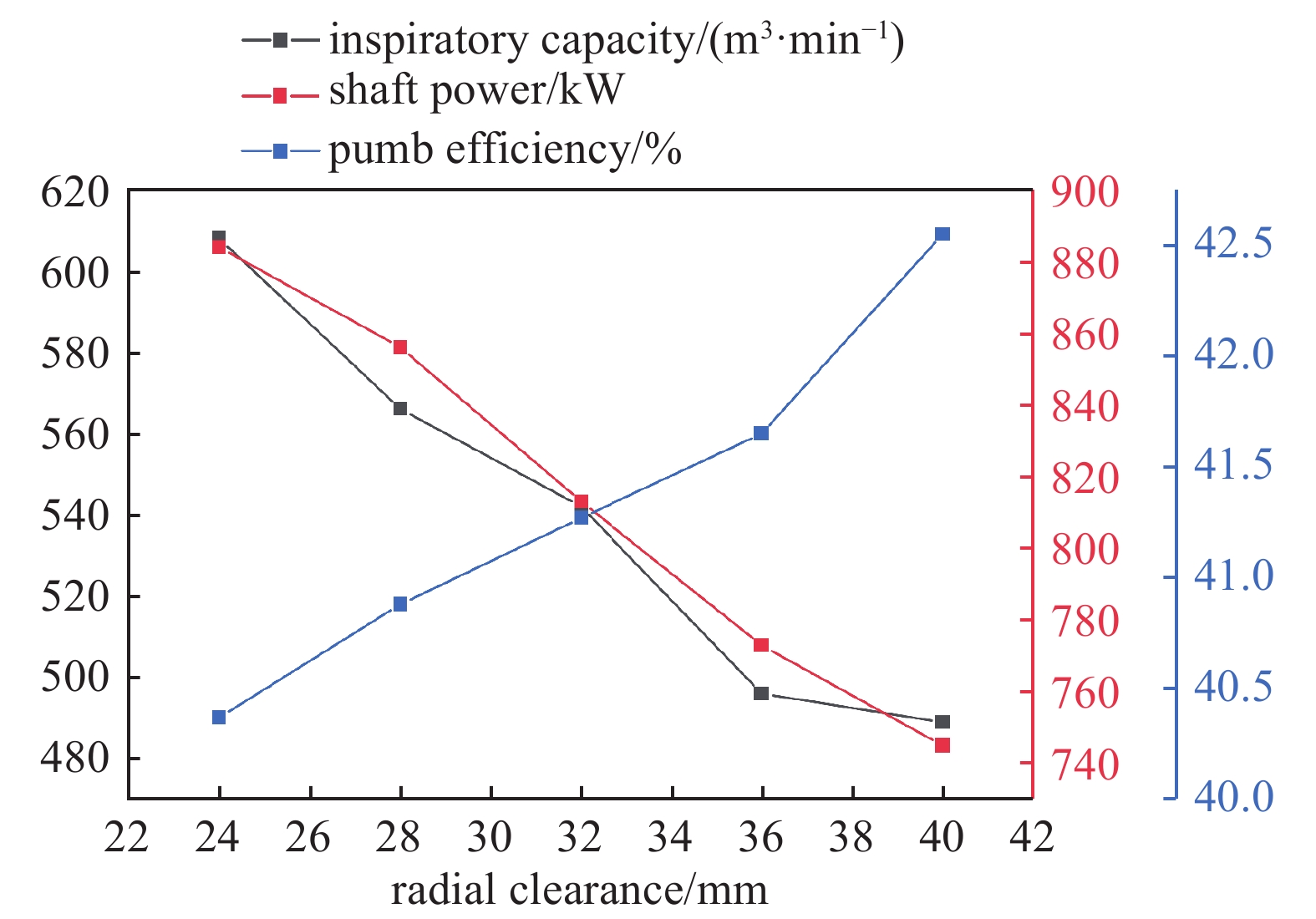

以转速340 r/min,补水速度为10.95 kg/s为设计工况,对径向间隙24,28,32,36,40 mm进行数值计算,结果如图11。

由图11可知,在液环泵可调节径向间隙范围内,吸气量及轴功率随着径向间隙的增大而减小,气体等温压缩效率则呈现出增大的趋势。

-

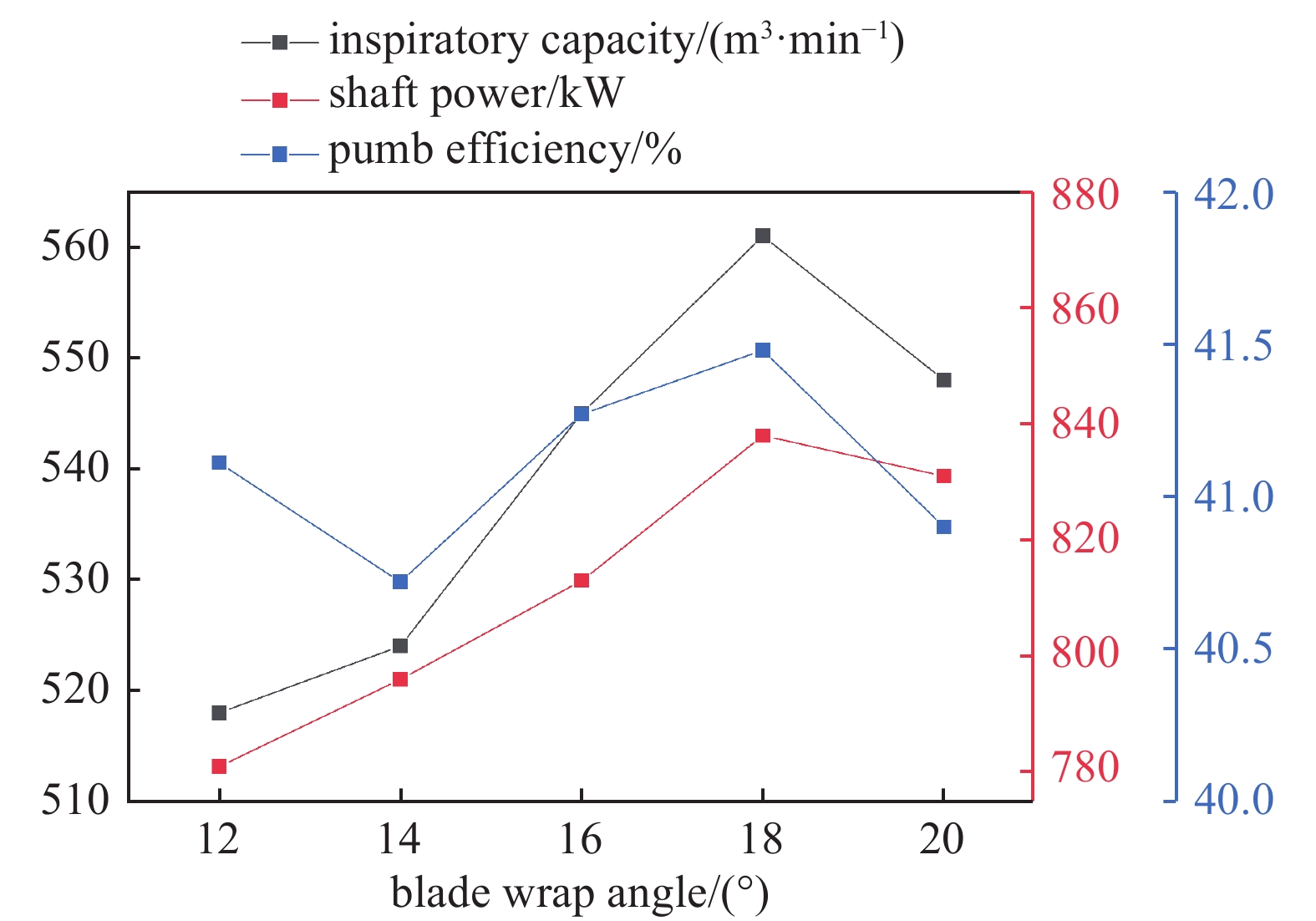

以转速340 r/min,补水速度10.95 kg/s为设计工况,对叶片包角12°、14°、16°、18°、20°进行数值计算,结果如图12。

由图12可知,随着叶片包角的增大,吸气量和轴功率呈现出先增大后减小的趋势,在18°时达到最大吸气量和轴功率。原因是:叶片包角增大,叶轮在旋转的过程中更好地捕获和压缩气体,从而提升泵对气体的抽吸能力,其次,过大的叶片包角会导致叶片排挤加剧,加大水流与叶轮的摩擦面积,从而影响液环泵性能。

-

由以上分析,在液环泵初始工况其余参数不变条件下,取径向间隙28 mm,叶片包角18°建立数学模型进行计算,并与初始工况进行性能对比,结果见表3。

-

本文基于有限元软件FLUENT对液环泵进行流场计算,分析了径向间隙变化对内流场以及进出口回流特性的影响机理,通过数值计算得出径向间隙和叶片包角对液环泵性能的影响规律,主要结论如下:

(1)随着径向间隙的增大,当量吸气面积减小,吸、排气口始端压差增大,能够清楚地解释吸、排气口回流现象加剧的原因。

(2)径向间隙对液环泵进出口回流特性影响较大,随着径向间隙增大,吸、排气口始端回流面积增大,流动更加复杂。

(3)在液环泵径向间隙可调节范围内,随着径向间隙增大,吸气量及轴功率不断减小,等温压缩效率增大。对液环泵多种叶片型线进行数值计算,结果表明,叶片包角在18°时工作性能最佳。

(4)优化后的液环泵性能显著提升,吸气量提升了40 m3/min,效率提升了1.09%,说明可变径向间隙式液环泵通过调整径向间隙来提升工作性能的可行性,对实际应用具有重要意义。

径向间隙对液环真空泵内流场及其性能影响机理研究

The Mechanism of Radial Clearance Effect on the Flow Field and Its Performance in Liquid Ring Vacuum Pumps

-

摘要: 现有大型液环真空泵能耗高、运行效率低下、研发周期长且产品失败率较高。为解决以上问题,文章基于FLUENT仿真软件,针对一种通过旋转泵体来实现径向间隙改变的液环真空泵,建立数学模型;进行外特性测试,验证仿真结果的准确性;探究径向间隙对液环泵内流场气液两相、压力、速度和进出口回流特性的影响机理;通过数值计算,得出径向间隙和叶片包角对吸气量、轴功率及效率的影响规律。结果表明,通过调整径向间隙和叶片包角,可以有效地改善泵内的流动情况,提升吸气效率和整体性能,为新型液环泵研发提供了理论支撑。Abstract: Existing large liquid ring vacuum pumps have high energy consumption, low operating efficiency, long development cycle and high failure rate. In order to solve the above problems, based on FLUENT simulation software, this paper establishes a mathematical model for a kind of liquid ring vacuum pump that can realize radial clearance change by rotating the pump body, and carries out external characteristic tests to verify the accuracy of the simulation results. To investigate the influence mechanism of different radial clearances on the gas-liquid two-phase, pressure, velocity and inlet/outlet reflux characteristics of the internal flow field of the liquid ring pump, and to derive the influence law of radial clearance and vane wrapping angle on the suction volume, shaft power and efficiency by numerical calculation. The results show that by adjusting the radial clearance and vane wrap angle, the flow situation inside the pump can be effectively improved, and the suction efficiency and overall performance can be enhanced, which provides theoretical support for the research and development of the new liquid ring pump.

-

Key words:

- Liquid ring vacuum pumps /

- Radial clearance /

- Internal flow field /

- Reverse flow .

-

-

表 1 液环泵的主要参数

Table 1. Main parameters of liquid ring pumps

主要参数 单位 数值 叶轮半径 mm 700 叶轮转速 r/min 340 偏心距离 mm 108 叶片个数 − 19 叶片包角 ° 16 叶轮轴向宽度 mm 1958.9 径向间隙 mm 30 表 2 当量吸气面积

Table 2. Equivalent inspiratory area

径向间隙/mm 当量吸气面积/m2 吸气量/(m3/min) 24 0.048 608 28 0.045 566 32 0.043 542 36 0.039 489 表 3 优化前后对比

Table 3. Comparison before and after optimization

吸气量/(m3/min) 效率/% 优化前 564 41.07 优化后 604 42.16 -

[1] 闫格, 刘伟成, 李文昇, 等. 液环式真空泵技术研究综述[J]. 液压气动与密封,2021,41(11):9−11, 14 (in Chinese) doi: 10.3969/j.issn.1008-0813.2021.11.003 Yan G, Liu W C, Li W S, et al. Overview of research on liquid ring vacuum pump[J]. Hydraulics Pneumatics & Seals,2021,41(11):9−11, 14 doi: 10.3969/j.issn.1008-0813.2021.11.003 [2] 钱小兵, 李大鹏. 水环真空泵性能优化改造[J]. 设备管理与维修,2021(13):65−66 (in Chinese) Qian X B, Li D P. Water ring vacuum pump performance optimization modification[J]. Plant Maintenance Engineering,2021(13):65−66 [3] 姜燮昌. 适用于化工工业的真空泵[J]. 真空,2020,57(2):1−7 (in Chinese) Jiang X C. Vacuum pumps for chemical process industries[J]. Vacuum,2020,57(2):1−7 [4] 黄汉华, 刘静. 液环真空泵在工业应用中的探讨[J]. 化工设备与管道,2020,57(4):52−55 (in Chinese) doi: 10.3969/j.issn.1009-3281.2020.04.010 Huang H H, Liu J. Discussion of application of liquid ring vacuum pump in industry[J]. Process Equipment & Piping,2020,57(4):52−55 doi: 10.3969/j.issn.1009-3281.2020.04.010 [5] 张人会, 严龙钢, 杨军虎, 等. 径向间隙及叶片型线对液环泵性能影响的分析[J]. 流体机械,2015,43(8):21−25 (in Chinese) doi: 10.3969/j.issn.1005-0329.2015.08.005 Zhang R H, Yan L G, Yang J H, et al. Influence of the radial gap and blade profile on the performance of the liquid-ring pump[J]. Fluid Machinery,2015,43(8):21−25 doi: 10.3969/j.issn.1005-0329.2015.08.005 [6] 赵万勇, 宋乾斌, 虎兴娜. 基于MATLAB的液环真空泵叶片结构参数优化设计[J]. 煤矿机械,2018,39(5):166−168 (in Chinese) Zhao W Y, Song Q B, Hu X N, et al. Optimization design of structure parameters of liquid ring vacuum pump blade based on MATLAB[J]. Coal Mine Machinery,2018,39(5):166−168 [7] 孟凡瑞, 赵勇, 赵国勇, 等. 液环真空泵内部流场仿真与性能试验[J]. 真空科学与技术学报,2019,39(10):876−880 (in Chinese) Meng F R, Zhao Y, Zhao G Y, et al. Flow fields in liquid ring vacuum pump: A Simulation and experimental study[J]. Chinese Journal of Vacuum Science and Technology,2019,39(10):876−880 [8] Kapustin I V, Gritsay D I, Shvetsov I I, et al. Development of a vacuum pump with a double-circuit lubrication system for milking machines[J]. IOP Conference Series: Earth and Environmental Science, 2022, 996(1) : 012013 [9] 魏笑笑, 张人会, 刘桂洪, 等. 液环泵叶轮叶片轴向叶顶间隙微射流流动机理及性能分析[J]. 航空动力学报,2021,36(6):1296−1303 (in Chinese) Wei X X, Zhang R H, Liu G H, et al. Flow mechanism and performance analysis of axial tip clearance micro jet in impeller blade of liquid ring pump[J]. Journal of Aerospace Power,2021,36(6):1296−1303 -

首页

首页 登录

登录 注册

注册

下载:

下载: