-

涡轮分子泵作为获得高真空环境的核心设备,操作简单,被广泛应用于半导体、实验科研、光学元器件制造、检测分析等众多领域[1-5],其抽气原理是利用高速旋转的转子叶片将动量传递给气体分子,使气体分子被驱向排气口[6-7]。近年来,涡轮分子泵逐渐向微小型化发展,对其结构进行优化以提升抽气性能受到更多关注。设计理论方法、叶片优化研究、加工制造技术、模拟计算方法等的持续创新与快速发展,为涡轮分子泵性能的进一步提升提供了有力支撑[8]。

在设计理论方面,舒行军等[9]研究发现减小叶片角可增大单级叶列的压缩比,同时减小叶片厚度可缓解由于有效吸气面积减小而对抽速造成的影响。基于应力分析发现,叶片工作时的内应力几乎与叶片厚度无关,这为薄叶片设计提供了理论支持。王晓冬等[10]以叶列倾角和节弦比为设计变量,给出了求解压缩比极大值的最优化计算方法。这种设计方法可以充分发挥每级叶片的抽气潜力。在叶片结构优化上,匡永麟等[11]提出了一种叶根角度大、叶尖角度小的曲面叶片结构,改进后叶片的最大何氏系数和最大压缩比均有提升,并提高了叶片根部的可加工性。谢天意等[12]将轴向结构和径向结构的涡轮分子泵进行了对比,发现轴向结构相比于径向结构,其气体粒子传输效率低,难以兼顾体积与抽气性能;而径向涡轮分子泵的叶列呈圆弧形外扩排布,该结构更利于气体粒子正向传输,抽气效率更高。对于微小型的涡轮分子泵,其整体尺寸小,进气口面积和叶列半径较小,加工难度较大。针对加工问题,陶继忠等[13]分析了叶片扭转成型过程中的应力分布,考虑到非线性效应,设计了扭转梁结构,使得加工过程中的最大应力减小了一半。蔡飞飞等[14]在叶片成型工艺的基础上,设计了冲裁折弯成型模具,大大提高了加工效率。以加工制造技术进步为基础,设计结构更为复杂的涡轮叶片成为可能。

借助模拟计算方法可分析分子泵叶列间气体分子的正、反向传输几率[15-16],在投入加工前便可对涡轮分子泵的性能参数进行检验。杨乃恒等[17]提出了分子流态下使用蒙特卡洛法计算叶列传输几率的二维数学模型。张波等[18]对分子流态下多种形状截面管道的传输几率进行了计算,获得了圆管传输几率与内壁粘附几率的关系式,利用该关系式可计算管道的抽速。匡永麟等[19]提出了计算传输几率的新方法——面积加权法,该方法充分考虑了传输几率沿半径的变化,更接近真实的抽气状态。同时利用MATLAB开发了计算程序,使用何氏系数与抽气面积的乘积计算抽速,提高了涡轮分子泵抽气性能计算的准确性。张鹏飞等[20]在气体壁面反射中引入了适应系数模型,将几何中值法计改为积分中值法对单级涡轮叶列传输几率进行求解,提高了计算精度。

目前,涡轮分子泵研究多集中在叶列参数改良、加工工艺改进、模拟算法优化等方面,未充分考虑叶片形状对气体传输几率及性能的影响,且研究对象多为轴向结构。本研究针对径向涡轮分子泵,采用COMSOL数值分析方法,分析9种不同叶片形状对气体传输几率的影响,探索不同形状叶片结构的性能与优势,为径向涡轮分子泵抽气性能提升提供设计与理论参考。

-

为设计合理的叶片结构,本文利用COMSOL软件中数学粒子追踪模块,基于蒙特卡洛方法,模拟分子流态下气体粒子在不同叶片间气体流域中的传输过程[21-23],计算气体粒子传输几率,对比分析不同叶片结构的抽气性能。

-

模拟计算基于如下假设:

(1)气体分子的流态为自由分子流,被抽介质为氮气。

(2)不考虑分子流态下气体分子经过管道时,会出现的分子向管路中心聚集的束流效应现象和角度发散现象。

(3)入射的气体分子在入口平面上均匀分布,入射方向服从余弦分布,入射速度服从麦克斯韦速度分布。

(4)不考虑管道内壁对气体分子的吸附,气体分子碰撞到内壁后漫散射。

基于以上假设,分析叶片间气体粒子正、反向传输几率和压缩比。涡轮分子泵的最大抽速

${S_{\max }}$ 和最大压缩比${K_{\max }}$ 由下式计算:式中,

$\bar v$ 为气体分子热运动平均速率,$A$ 为吸气面积,${p_1}$ 、${p_2}$ 分别为组合叶列入口、出口侧的压力,${M_{12}}$ 、${M_{21}}$ 分别为气体通过组合叶列的正、反向传输几率。由式(1)、(2)可知,涡轮分子泵的抽气能力主要由正、反向传输几率决定。为了得到组合叶列的传输几率

${M_{12}}$ 、${M_{21}}$ ,可由单级叶列传输几率迭代求出,此时${M_{12}}$ 、${M_{21}}$ 分别对应${P_{\text{n}}}$ 、${Q_{\text{n}}}$ 。组合叶列传输几率的简化计算公式为:式中,

${P_{\text{n}}}$ 、${Q_{\text{n}}}$ 分别表示前n级组合叶列正、反向传输几率,${P_{{\mathrm{n}} - 1}}$ 、${Q_{{\mathrm{n}} - 1}}$ 分别表示前n−1级组合叶列正、反向传输几率,${P_{{\text{dn}}}}$ 、${Q_{{\text{dn}}}}$ 分别表示第n级单叶列正、反向传输几率。 -

径向涡轮分子泵内部抽气结构可分为两种:一是由内部抽气向四周排气,二是由四周抽气向中间排气。第一种结构,抽气级叶列线速度较小且有效抽气面积小,因此抽速较小,而压缩级叶列线速度大,压缩比增加较快。第二种结构,抽气级叶列有效抽气面积较大且线速度高,因此抽速较大,而压缩级叶列线速度较小,压缩比上升慢,压缩比较小。

径向涡轮分子泵在设计多级叶列时,应同时考虑抽速与压缩比。在进气端选择可获得较大抽速的叶列参数;在排气端选择压缩比较大的叶列参数。有研究表明,在满足抽速设计指标的前提下,第一种抽气结构的压缩比比第二种高接近2个数量级[12],因此本研究选取第一种内部抽气向四周排气径向结构的涡轮分子泵为研究对象。

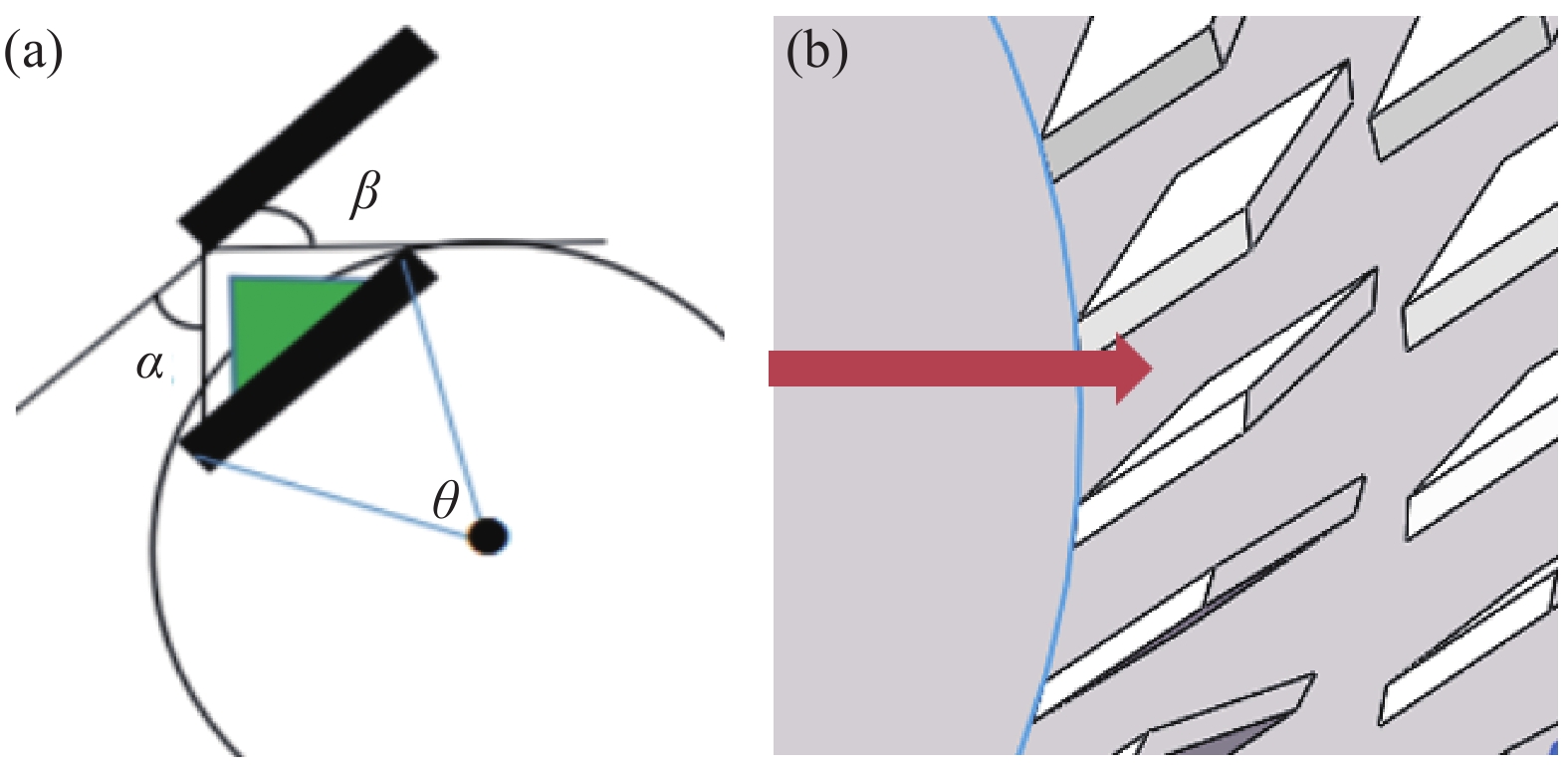

如图1(a)所示,当气体粒子抵达高速旋转的叶片附近时,角度

$\alpha $ 范围内的气体粒子直接被叶片反弹回左侧,角度$ \beta $ 范围内的气体粒子直接穿过叶列抵达下一级。剩余部分的气体粒子既可能穿过,也可能被反弹。随着转子旋转,气体粒子不停地由内侧向外侧运动,从而产生抽气效果。 -

根据涡轮分子泵的基本抽气原理,泵入口侧的涡轮叶列应设计成大倾角、大节弦比、大抽气面积以保证抽速;出口侧的涡轮叶列应设计成小倾角、小节弦比以提高压缩比;在抽气级、压缩级中间应设计适当的倾角、节弦比作为过渡级。

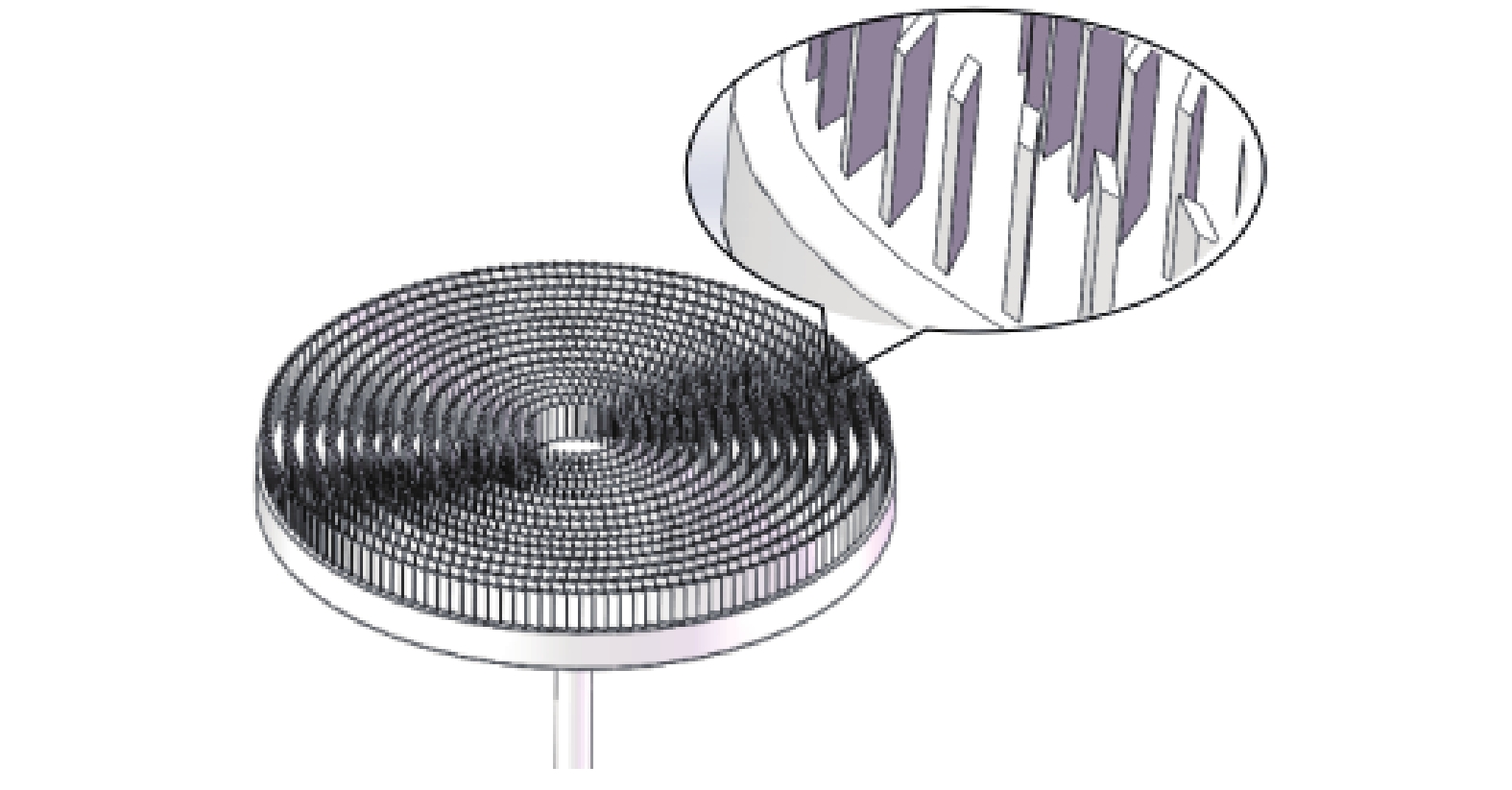

以抽速6 L/s由内向外抽气的径向涡轮分子泵为例,各级叶列所在半径为10.3~35 mm,转子相关参数设计如下:抽气级,叶片角度为30°~40°,节弦比取1,叶片间距1 mm,叶片宽度1 mm,叶片厚度0.15 mm,叶片高5.5 mm,共5级;过渡级,叶片角度为25°~30°,节弦比取0.8,叶片间距1.2 mm,叶片宽度1.5 mm,叶片厚度0.2 mm,叶片高5.5 mm,共6级;压缩级,叶片角度为20°,节弦比取0.7,叶片间距1.4 mm,叶片宽度2 mm,叶片厚度0.2 mm,叶片高5.5 mm,共4级。其转子结构如图2所示。

-

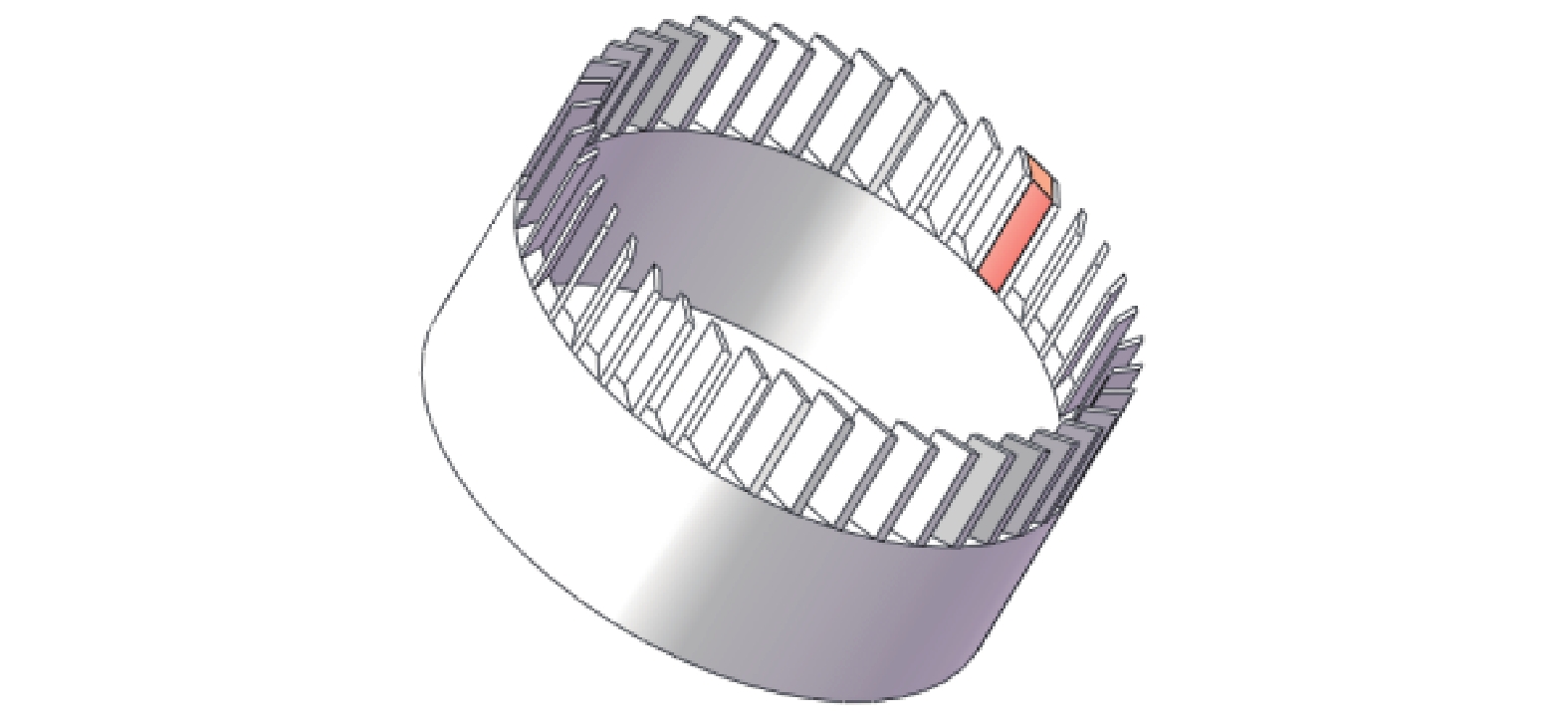

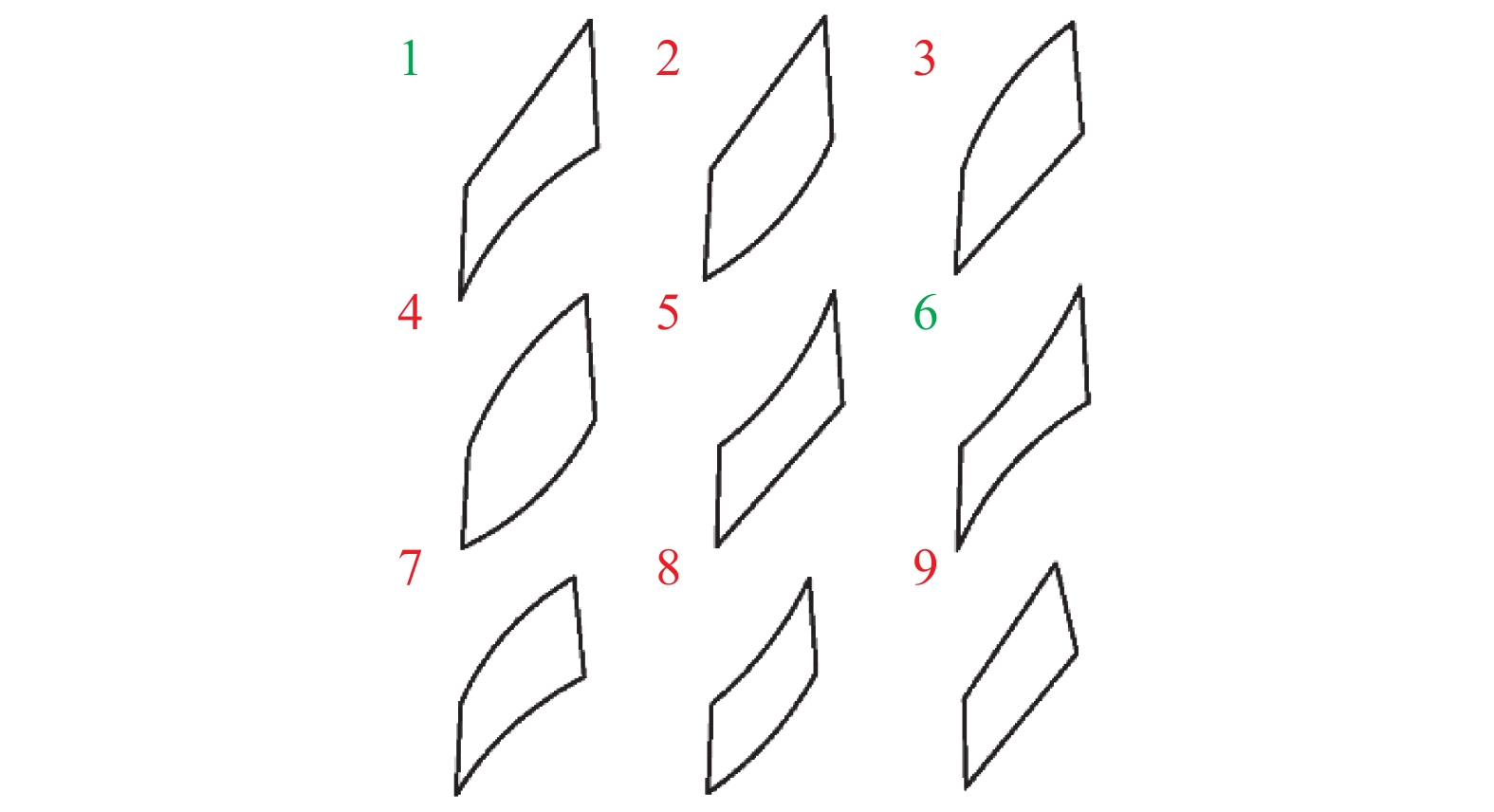

为了提高叶列间气体传输效率,对叶片形状进行改进优化[24]。由于叶片形状决定了气体分子的反射运动,选取叶片间流场为研究对象,如图3所示。改变叶片两侧形状,可获得8种形状的叶片间流场,第9种为未改变形状的原始叶片间流场:(1)叶片内侧外凸;(2)叶片内侧内凹;(3)叶片外侧内凹;(4)叶片两侧内凹;(5)叶片外侧外凸;(6)叶片两侧外凸;(7)叶片内侧外凸及外侧内凹;(8)叶片内侧内凹及外侧外凸;(9)原始叶片。9种叶片间流场横截面如图4所示。

-

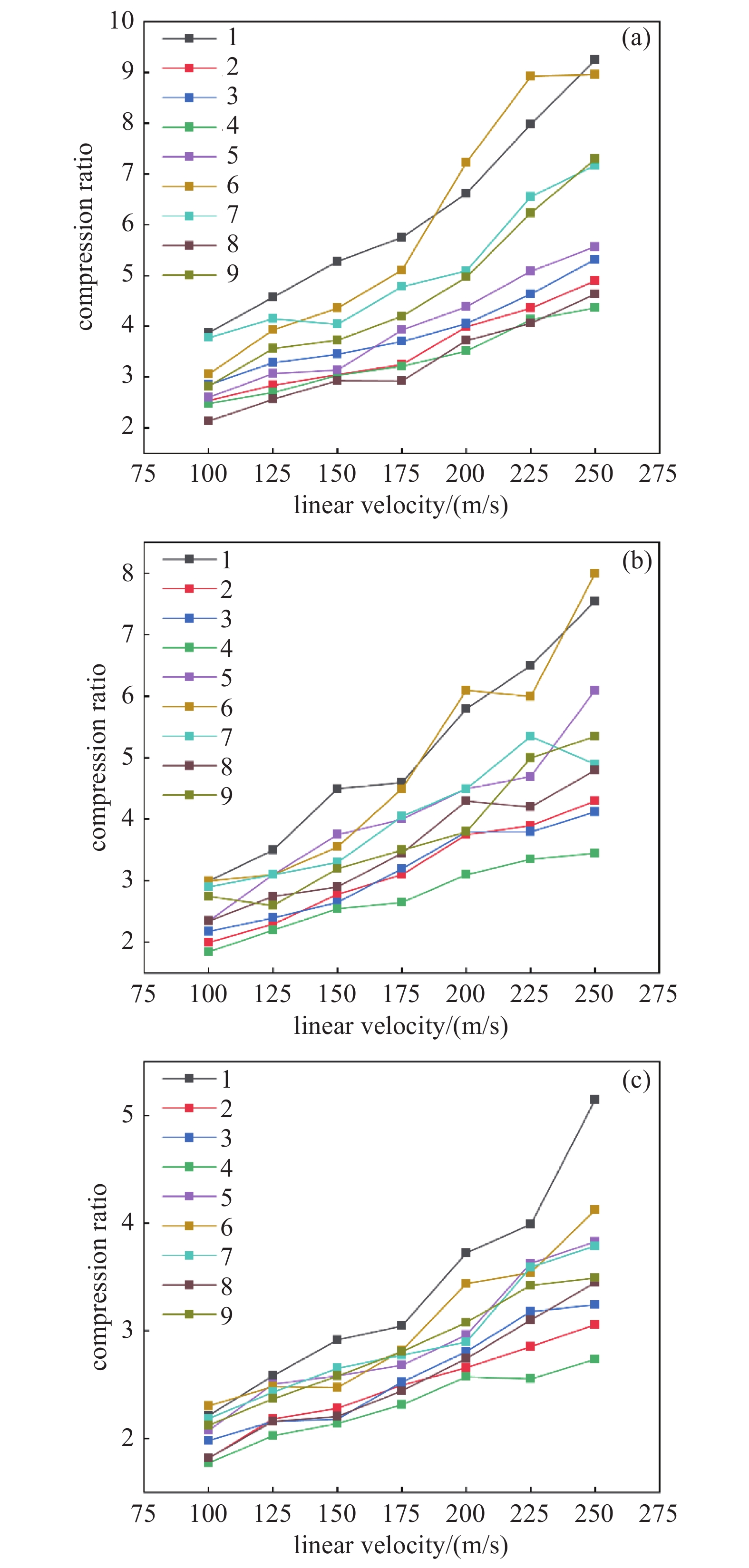

上述9种叶片间流场结构会对气体分子正、反向传输几率产生影响,为了更好地判断最佳叶列结构,分别以20°、30°、40°叶片角转子叶列为例,入射气体为氮气,气体分子热运动速度设为417 m/s。叶列线速度取100~250 m/s,进行模拟。取形状改动后叶片圆弧对应圆心角

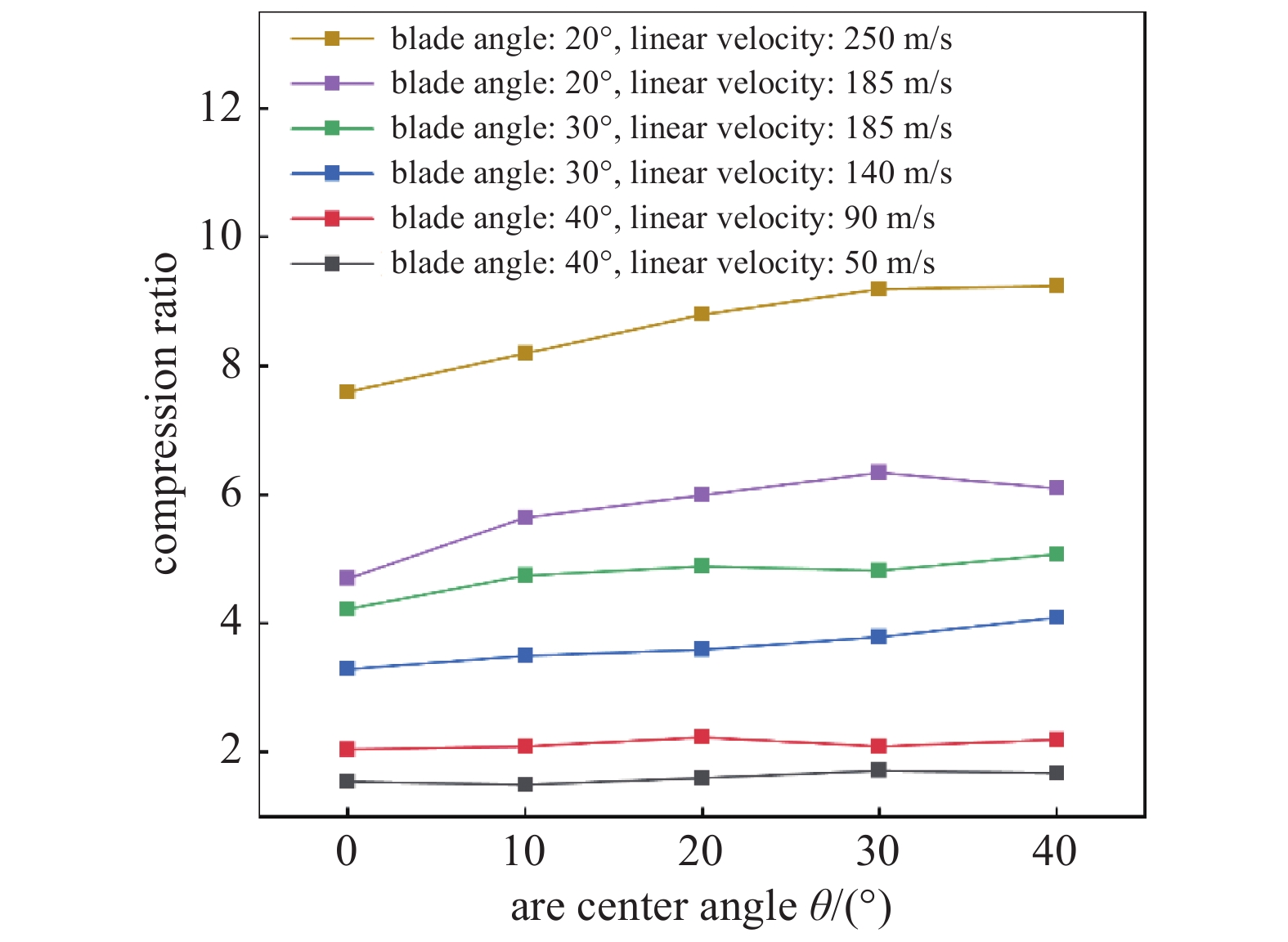

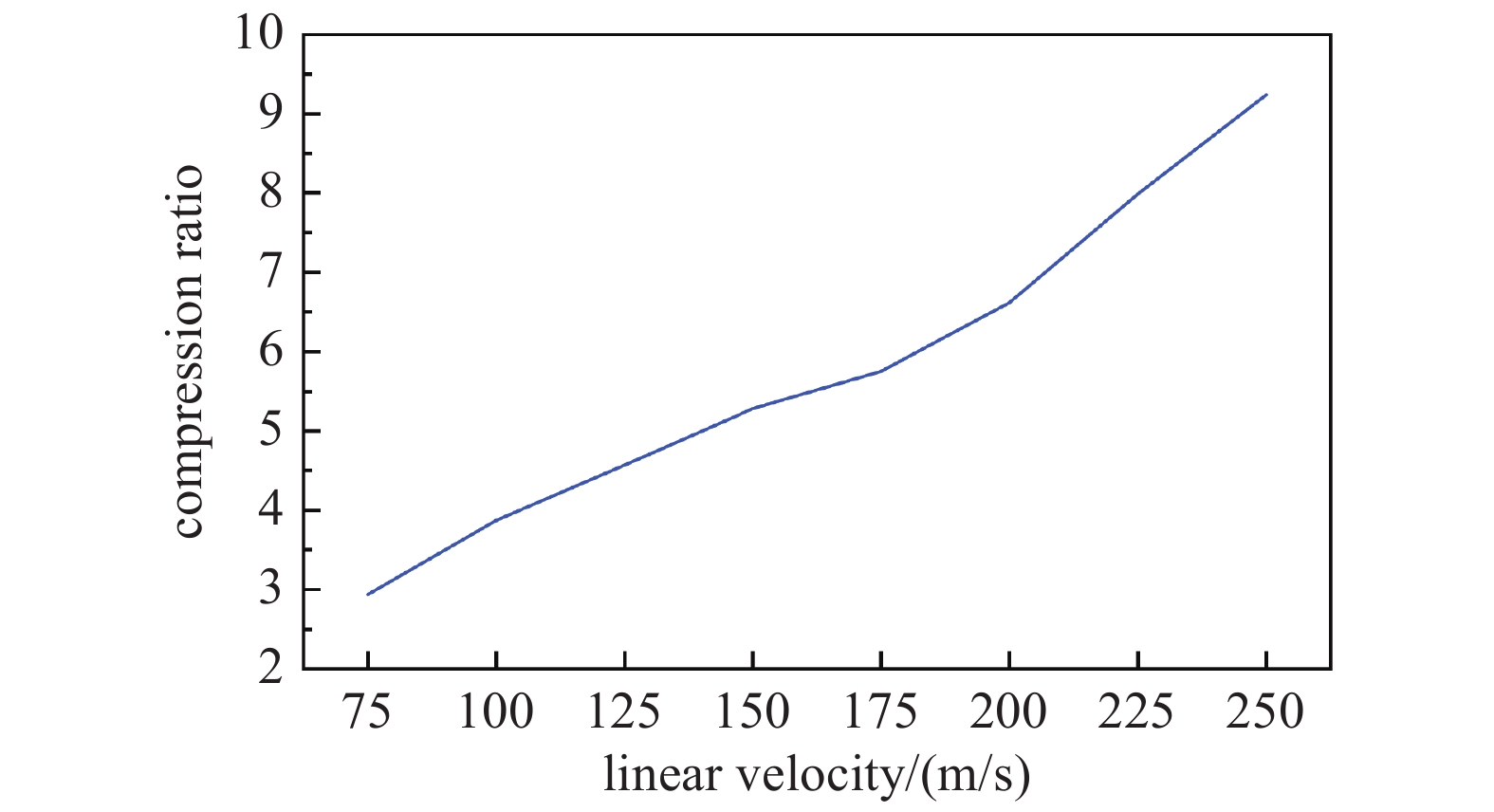

$\theta $ 为40°,利用COMSOL模拟计算得到9种不同叶片间流场结构的压缩比随线速度变化趋势,如图5所示。结果表明,20°、30°、40°三种叶片角下,第1种和第6种叶列结构的压缩比较优,考虑到叶列结构改动对抽速、叶片强度、加工成本等的影响,选第1种结构进行后续研究。叶片单侧圆弧的大小会对抽气性能产生影响,为分析不同线速度下,圆弧圆心角

$\theta $ 与压缩比之间的关系,针对20°、30°、40°叶片角、0°~40°圆弧圆心角、50、90、140、185、250 m/s叶列线速度开展研究。具体参数设置为:抽气级叶片角取40°,线速度取50、90 m/s;过渡级叶片角取30°,线速度取140、185 m/s;压缩级叶片角取20°,线速度取185、250 m/s(见图6)。如图6所示,随着

$\theta $ 增大,压缩比也呈增加趋势。但由于圆弧弧度过大会使叶片间有效抽气面积减小,因此$\theta $ 不宜过大。综合考虑,抽气、过渡、压缩级叶列优化的圆弧圆心角$\theta $ 分别选取20°、20°~40°、30°~40°。 -

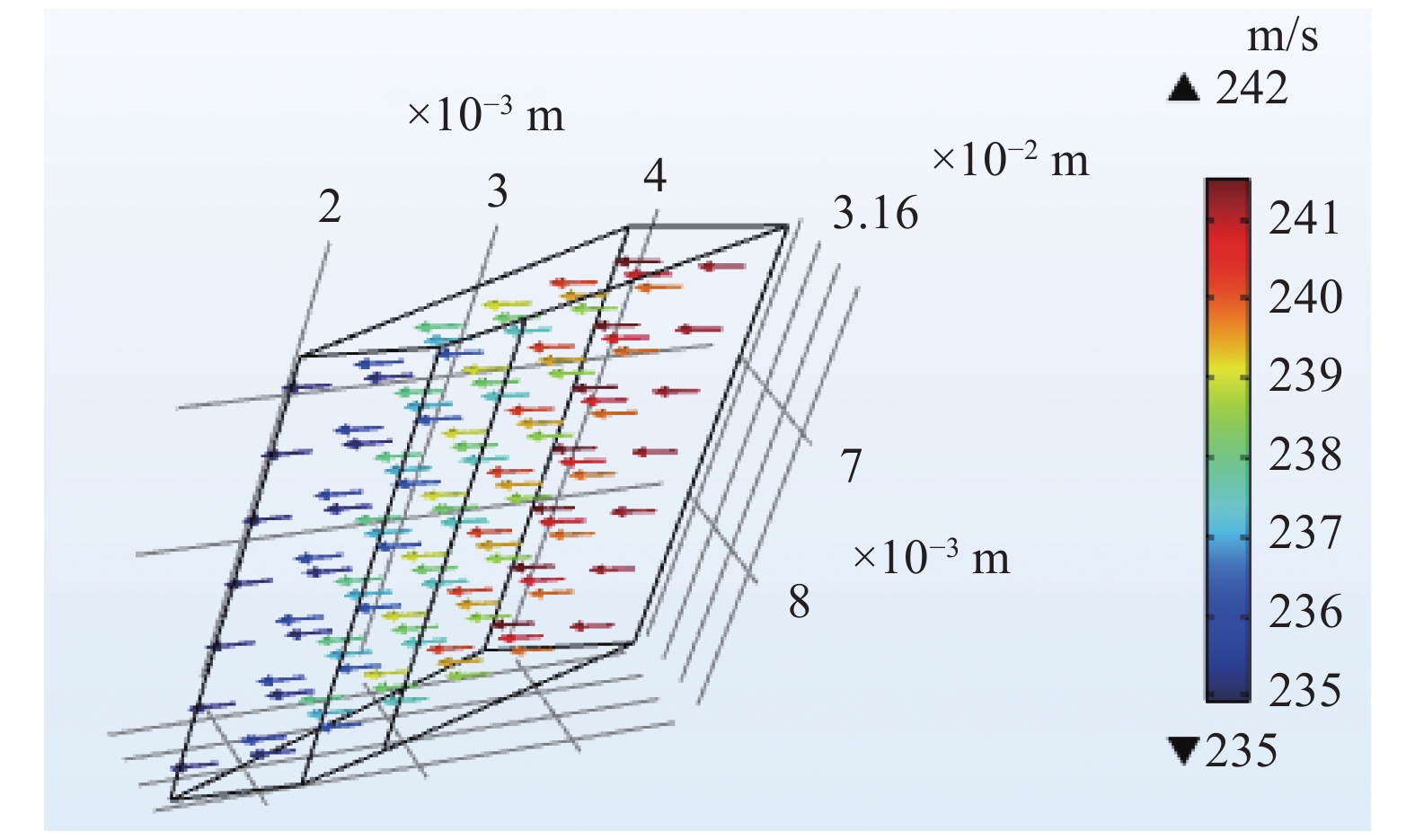

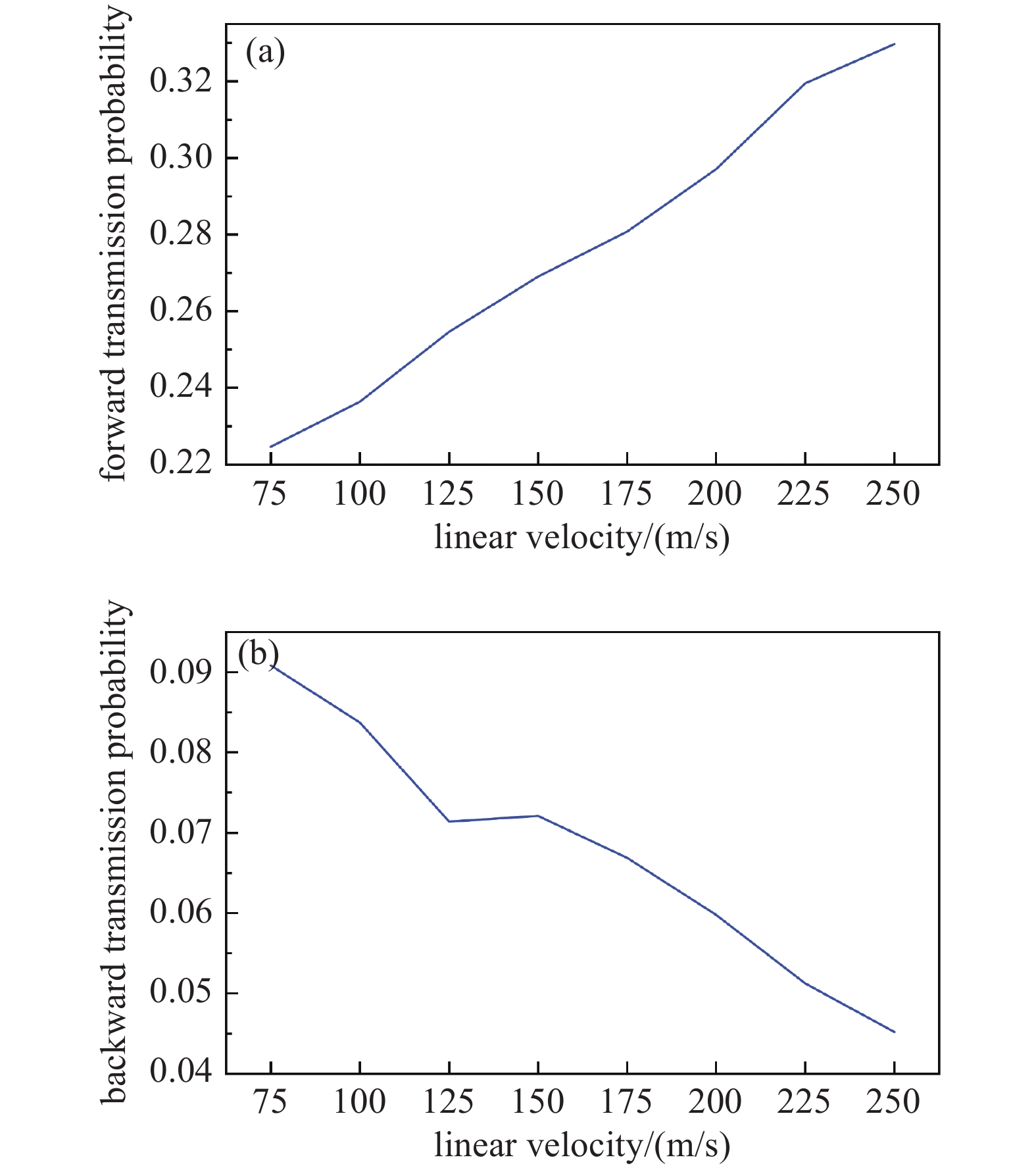

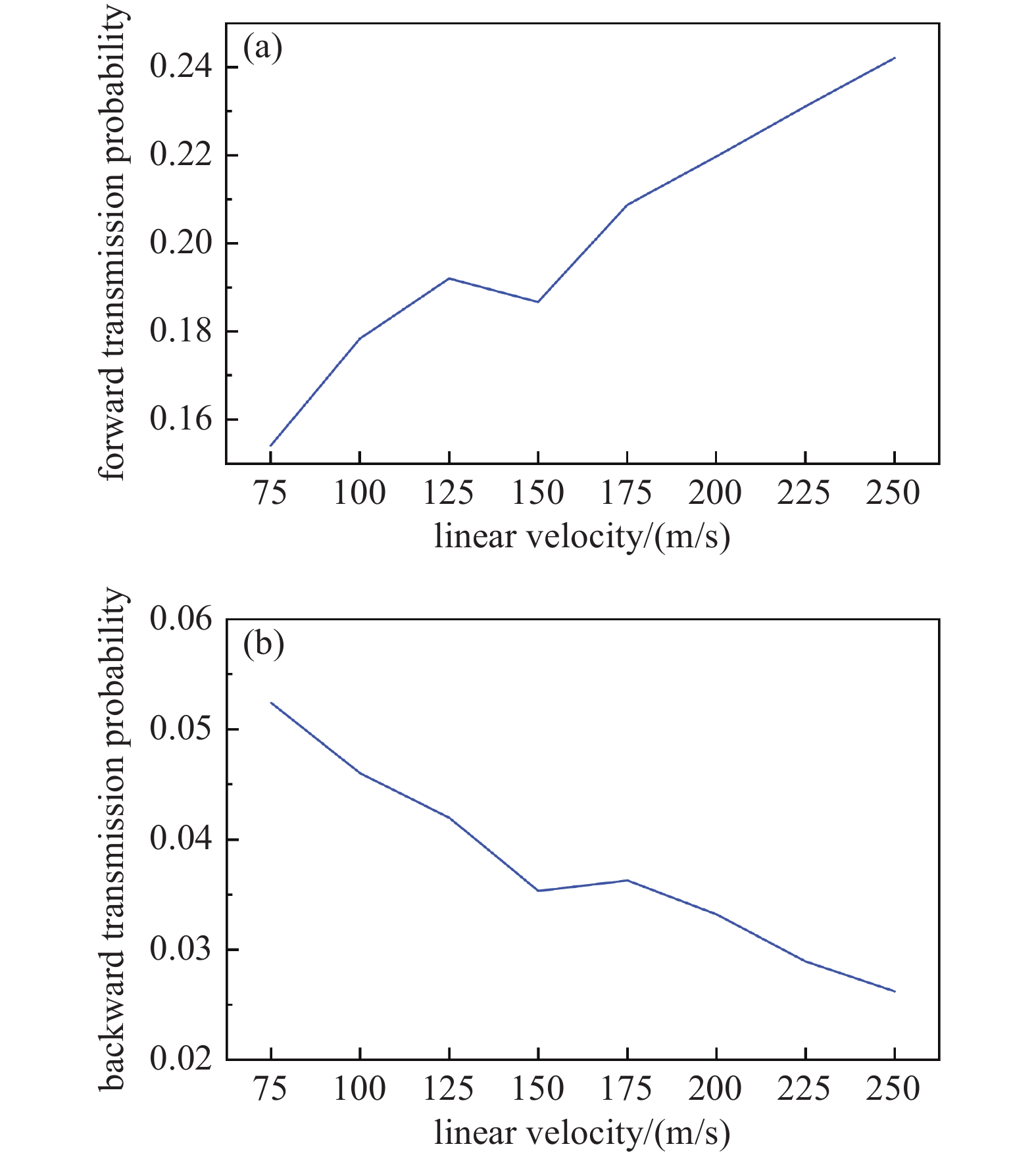

使用COMSOL软件分别对不同线速度原始叶列进行模拟计算,结果见图7。结合2.1节所述叶片参数,通过参数化扫描得到压缩比和线速度之间的关系,分析叶片间气体粒子的正向传输几率

${M_{{\text{12}}}}$ 、反向传输几率${M_{21}}$ 和组合叶列压缩比,得出线速度与各参数之间的关系,图8、图9所示为20°叶片角原始叶列结果示例。根据不同叶片角原始叶列的模拟结果可知,原始叶列4级压缩级各级的压缩比分别为5.88、6.53、7.13、7.78;抽气级与过渡级各级压缩比乘积分别为40.68、3111.57。根据式(2)~(4),并考虑到内外圈过流面积增加约5.2倍,计算可知原始叶列总压缩比约为5.18×107。

-

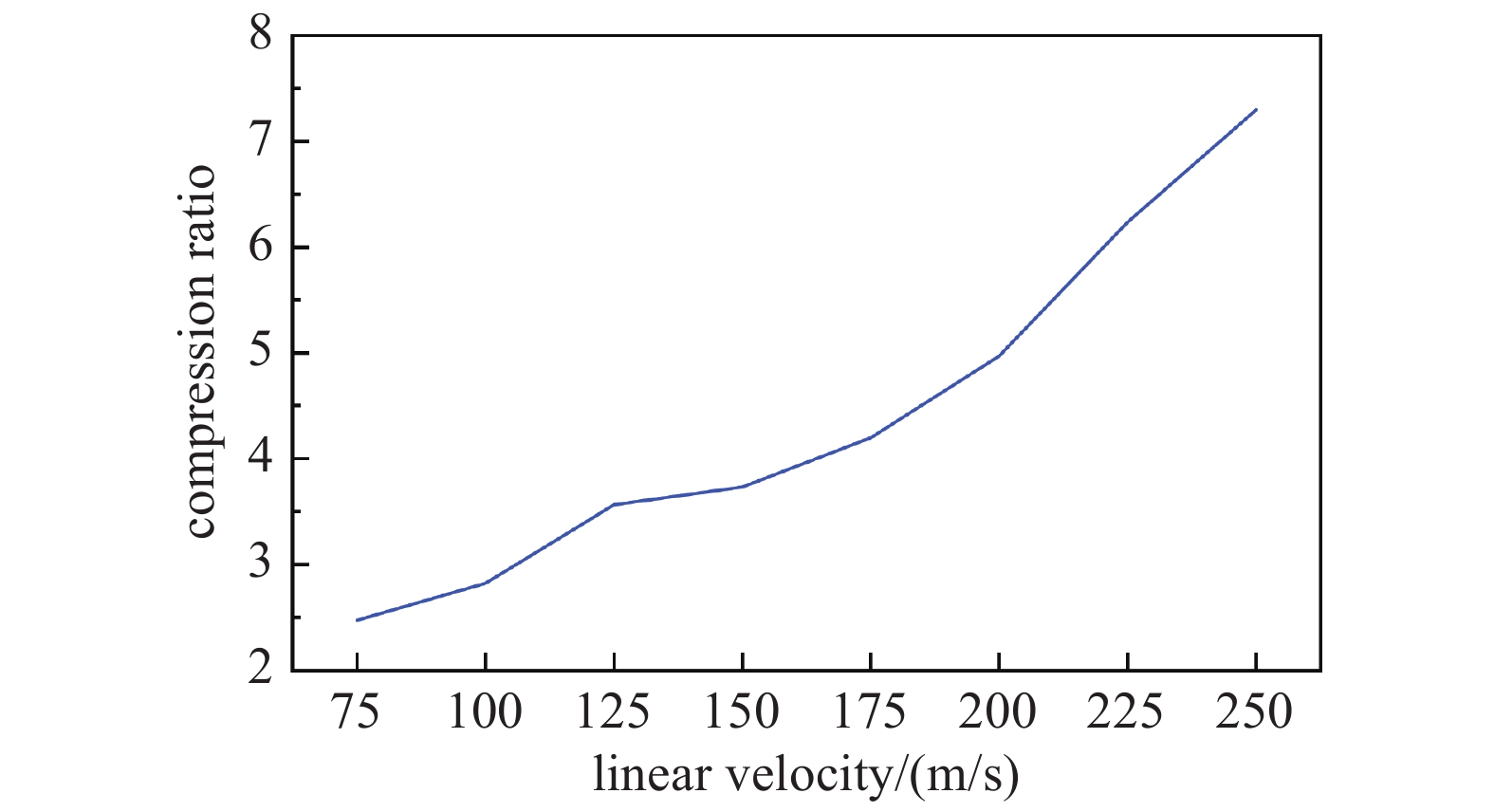

转子基本结构参数不变,对第1种改进叶片进行优化分析,得到第1种叶列结构叶片间气体粒子正、反向传输几率、压缩比与线速度之间的关系,图10、11所示为20°叶片角优化叶列结果示例。

对比优化前后的正、反向传输几率模拟结果,发现优化后的正、反向传输几率均有所降低。这是由于叶片单侧圆弧的存在导致叶片间流场有效抽气面积减小。

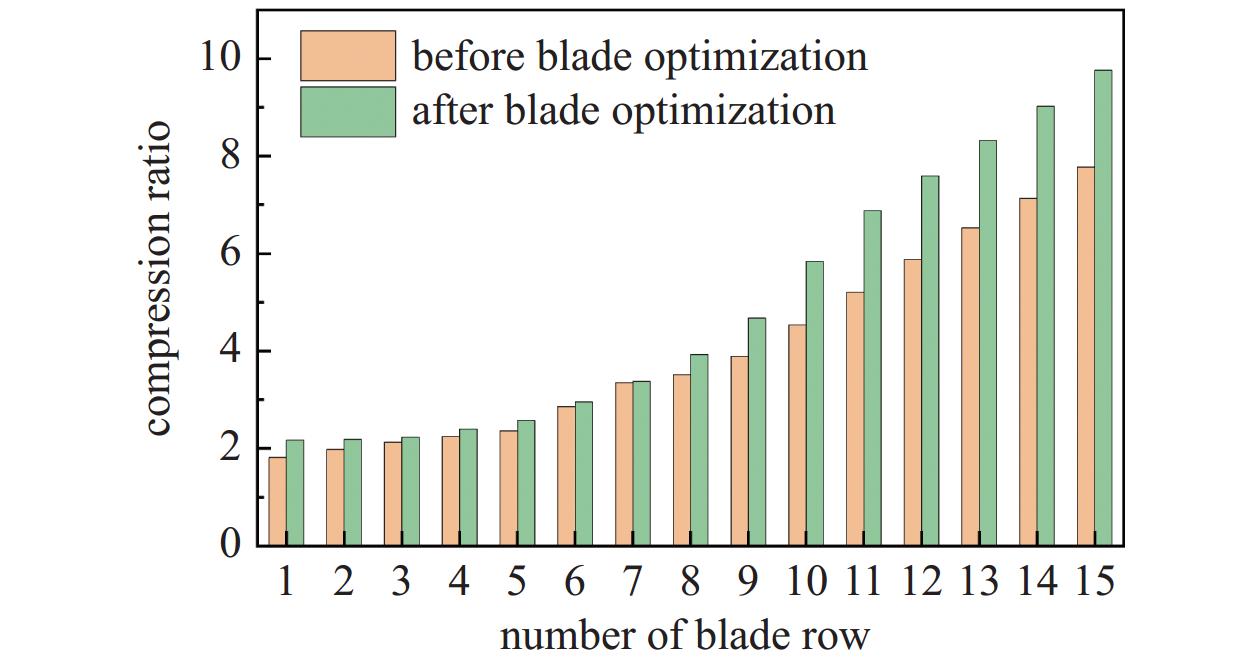

根据不同叶片角优化叶列的模拟结果可知,优化叶列4级压缩级各级的压缩比分别为7.59、8.32、9.02、9.76;抽气级与过渡级各级压缩比乘积分别为65.08、7359.74。根据式(2)~(4),并考虑到内外圈过流面积增加约5.2倍,计算可知优化叶列总压缩比约为5.91×108,比原始叶列提升1个数量级。

优化前后叶列各级压缩比对比如图12所示。叶片形状改动前后抽气级叶列压缩比相差不大,压缩级叶列压缩比相差显著。这是由于径向涡轮分子泵转子每一级叶列所在半径不同。半径越大,线速度越大,传输效果越好。抽气级叶列所在半径较小,增益效果不明显;压缩级叶列所在半径大,增益效果明显。在压缩级阶段,各叶列单级压缩比分别提升29.11%、27.39%、26.54%、25.53%。此外,由于叶片结构改动增加了叶片齿根处厚度,叶片强度也得到提升,延长了转子使用寿命,且能承受更高转速,获得更大抽速和压缩比。

优化叶列涡轮分子泵的抽速可由1.1节中式(1)、(3)、(4)迭代计算得到。优化叶列

${P_1} = 0.263$ ,${Q_1} = 0.122$ ,故:由式(3)、(4)继续迭代计算,可知组合优化叶列的正反向传输几率差值P15−Q15=0.165。

将差值及

$\bar v$ =417 m/s、$A$ =355.8 mm2代入式(1)中得:$S$ =6.12 L/s。经计算检验,优化后的抽速满足6 L/s的设计指标。 -

针对径向涡轮分子泵转子叶片结构进行优化研究,利用COMSOL软件对不同叶片结构抽气性能进行仿真分析,结论如下:

(1)在相同转速条件下,径向涡轮分子泵转子叶片来流方向侧设为圆弧形凸面可有效增加叶列压缩比,而对抽速影响不大;

(2)叶列压缩比随叶片侧边圆弧圆心角

$\theta $ 增大呈增加趋势,且压缩级增加趋势显著大于过渡级和抽气级;(3)本研究内部抽气径向涡轮分子泵压缩级叶列线速度大,优化后压缩比提升效果明显;同时优化结构增加了叶片齿根截面厚度,可提高叶片强度,延长转子使用寿命、承受更高工作转速。

径向涡轮分子泵叶片结构优化及仿真分析

Structural Optimization and Simulation Analysis of Radial Turbomolecular Pump Blade

-

摘要: 涡轮分子泵广泛应用于大科学装置、核物理工业、半导体及薄膜工业。径向涡轮分子泵转子叶列结构简单,叶列排气端呈圆弧形外扩排布,有利于叶片间气体粒子正向传输,提升了抽气效率。文章以径向结构涡轮分子泵为研究对象,基于稀薄气体传输理论,采用数学粒子追踪方法,对9种不同形状的叶片结构进行对比分析,使用COMSOL软件模拟不同叶片结构下叶列间气体粒子的正、反向传输几率,探究叶片形状对气体粒子正、反向传输几率和压缩比的影响。结果表明,涡轮分子泵转子叶片一侧为弧形凸面结构,另一侧为平面结构时,分子泵的压缩比提升1个数量级,分子泵性能显著提升。研究对涡轮分子泵的设计与优化具有一定的参考价值和指导意义。Abstract: Turbomolecular pumps are widely used in large scale scientific facilities, nuclear physics industry, semiconductors and thin film industry. The radial turbomolecular pump rotor blade array structure is simple, the exhaust end of the blade array is arc-shaped, which is conducive to the forward transmission of gas particles between blades and improves the pumping efficiency. Based on the rarefied gas transport theory and the mathematical particle tracing method, nine different blade structures are compared and analyzed in this paper. COMSOL software is used to simulate the forward and backward transmission probabilities of gas particles between blade rows under different blade structures, and the influence of blade shapes on the forward and backward transmission probabilities of gas particles is explored. The results show that the compression ratio of the turbomolecular pump is increased by one order of magnitude when one side of the rotor blade is convex and the other side is plane. This study has certain reference values and guidance for the design and optimization of turbomolecular pumps.

-

Key words:

- Turbomolecular pump /

- Radial direction /

- Blade shape /

- Transmission probability /

- Compression ratio .

-

-

-

[1] 巴德纯, 王晓冬, 刘坤, 等. 现代涡轮分子泵的进展[J]. 真空, 2010, 47(4): 1−6 (in Chinese) Ba D C, Wang X D, Liu K, et al. Progress in R&D of modern turbo-molecular pumps[J]. Vacuum, 2010, 47(4): 1−6 [2] Ogiwara N, Yanagibashi T, Hikichi Y, et al. Development of a turbo-molecular pump with a magnetic shield function[J]. Vacuum, 2013, 98: 18−21 doi: 10.1016/j.vacuum.2012.09.024 [3] Henning J. 2. Trends in the development and use of turbomolecular pumps[J]. Vacuum, 1978, 28(10-11): 391−398 doi: 10.1016/S0042-207X(78)80004-9 [4] Hucknall D J, Goetz D G. Turbomolecular pumps[J]. Vacuum, 1987, 37(8): 615−620 [5] Flecher P, 周世敦. 涡轮分子泵的发展近况[J]. 真空与低温, 1982, 02: 59−65 (in Chinese) Flecher P, Zhou S D. Recent development of turbomolecular pump[J]. Vacuum and Low Temperature, 1982, 02: 59−65 [6] Han B C, Huang Z Y, Le Y. Design aspects of a large scale turbomolecular pump with active magnetic bearings[J]. Vacuum, 2017, 142: 96−105 doi: 10.1016/j.vacuum.2016.12.010 [7] Li Y W, Chen X K, Guo W J, et al. Accurate simulation of turbomolecular pumps with modified algorithm by 3d direct simulation monte Carlo method[J]. Vacuum, 2014, 109: 354−359 doi: 10.1016/j.vacuum.2014.03.023 [8] 王晓冬, 张鹏飞, 李博, 等. 分子真空泵研究进展[J]. 真空科学与技术学报, 2021, 41(9): 817−825 (in Chinese) Wang X D, Zhang P F, Li B, et al. Research progress of molecular vacuum pump[J]. Chinese Journal of Vacuum Science and Technology, 2021, 41(9): 817−825 [9] 舒行军, 郑越青, 陶继忠. 小型涡轮分子泵动叶片设计与制造技术研究[J]. 真空, 2013, 50(6): 43−45 (in Chinese) doi: 10.3969/j.issn.1002-0322.2013.06.011 Shu X J, Zheng Y Q, Tao J Z. Design and manufacturing technology of the vane wheel for small turbo-molecular pump[J]. Vacuum, 2013, 50(6): 43−45 doi: 10.3969/j.issn.1002-0322.2013.06.011 [10] 王晓冬, 巴德纯, 杨乃恒, 等. 涡轮分子泵组合叶列几何参数优化设计方法的研究[J]. 真空, 1999, 36(1): 23−26 (in Chinese) Wang X D, Ba D C, Yang N H, et al. Research on the optimization design method of the geometry specification of the vane arrangement of the turbomolecular pump[J]. Vacuum, 1999, 36(1): 23−26 [11] 匡永麟, 王晓冬, 张国玉, 等. 涡轮分子泵曲面叶片抽气特性研究[J]. 真空科学与技术学报, 2022, 42(10): 731−736 (in Chinese) Kuang Y L, Wang X D, Zhang G Y, et al. Pumping characteristics of curved blades of turbomolecular pump[J]. Chinese Journal of Vacuum Science and Technology, 2022, 42(10): 731−736 [12] 谢天意, 谢元华, 窦仁超, 等. 径向微型分子泵结构设计及抽气性能仿真[J]. 航天器环境工程, 2021, 38(1): 25−30 (in Chinese) Xie T Y, Xie Y H, Dou R C, et al. Structural design of radial micro molecular pump and simulation of its pumping performance[J]. Spacecraft Environment Engineering, 2021, 38(1): 25−30 [13] 陶继忠, 郑越青, 朱建平, 等. 小型涡轮分子泵静叶片设计与成型技术[J]. 真空, 2012, 49(6): 1−3 (in Chinese) doi: 10.3969/j.issn.1002-0322.2012.06.001 Tao J Z, Zheng Y Q, Zhu J P, et al. Design and molding technology of stationary blade for small turbo-molecular pump[J]. Vacuum, 2012, 49(6): 1−3 doi: 10.3969/j.issn.1002-0322.2012.06.001 [14] 蔡飞飞, 任违. 小型涡轮分子泵静叶片冲压成型技术[J]. 制造技术与机床, 2016, 05: 49−51 (in Chinese) doi: 10.3969/j.issn.1005-2402.2016.05.025 Cai F F, Ren W. Punching and molding technology of stationary blade for small turbo-molecular pump[J]. Manufacturing Technology and Machine Tool, 2016, 05: 49−51 doi: 10.3969/j.issn.1005-2402.2016.05.025 [15] Sun K, Zhang S W, Li Y J, et al. Monte Carlo simulation of gas free molecular flow in turbo molecular pump’s inlet tube[J]. Molecular Simulation, 2018, 44(15): 1261−1269 doi: 10.1080/08927022.2018.1485151 [16] 张以忱, 韩晶雪, 贺佳, 等. 基于Monte Carlo方法的圆截面直角弯管传输几率[J]. 真空科学与技术学报, 2013, 33(12): 1169−1173 (in Chinese) doi: 10.3969/j.issn.1672-7126.2013.12.01 Zhang Y C, Han J X, He J, et al. Monte Carlo simulation of transmission probability of circular, right-angle elbow pipe[J]. Chinese Journal of Vacuum Science and Technology, 2013, 33(12): 1169−1173 doi: 10.3969/j.issn.1672-7126.2013.12.01 [17] 杨乃恒, 王继常, 刘玉岱. 蒙特卡罗法计算涡轮分子泵叶列的传输几率[J]. 东北工学院学报, 1984, 1: 85−90 (in Chinese) Yang N H, Wang J C, Liu Y D. Monte Carlo calculation of the transmission probability of turbomolecular pump blades[J]. Journal of Northeast Institute of Technology, 1984, 1: 85−90 [18] 张波, 王洁, 尉伟, 等. 蒙特卡罗法计算分子流状态下真空管道的传输几率[J]. 真空科学与技术学报, 2014, 34(6): 571−574 (in Chinese) Zhang B, Wang J, Wei W, et al. Monte Carlo simulation of transmission probability of molecular gas flow through vacuum pipes[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(6): 571−574 [19] 匡永麟, 王晓冬, 黄海龙, 等. 涡轮分子泵叶列抽气性能的计算方法改进[J]. 真空科学与技术学报, 2022, 42(1): 26−30 (in Chinese) Kuang Y L, Wang X D, Huang H L, et al. Improvement of the calculation method of the pumping performance of the turbomolecular pump blade row[J]. Chinese Journal of Vacuum Science and Technology, 2022, 42(1): 26−30 [20] 张鹏飞, 王晓冬, 张磊, 等. 复合分子泵抽气特性算法改进与结构优化[J]. 真空, 2018, 55(3): 1−5 (in Chinese) Zhang P F, Wang X D, Zhang L, et al. Algorithm improvement for pumping characteristics and structure optimization of compound molecular pump[J]. Vacuum, 2018, 55(3): 1−5 [21] Tuer T W, Springer G S. A test particle monte Carlo method[J]. Computers and Fluids, 1973, 1(4): 399−417 doi: 10.1016/0045-7930(73)90006-6 [22] Wang S, Ninokata H, Merzari E, et al. Numerical study of a single blade row in turbomolecular pump[J]. Vacuum, 2009, 83(8): 1106−1117 doi: 10.1016/j.vacuum.2009.01.007 [23] Hsieh F C, Lin P H, Liu D R, et al. Pumping performance analysis on turbomolecular pump[J]. Vacuum, 2012, 86(7): 830−832 doi: 10.1016/j.vacuum.2011.02.010 [24] Sengil N. Performance increase in turbomolecular pumps with curved type blades[J]. Vacuum, 2012, 86(11): 1764−1769 doi: 10.1016/j.vacuum.2011.12.018 -

首页

首页 登录

登录 注册

注册

下载:

下载: