-

半导体器件在向便携性和微型化方向发展过程中,往往会遇到器件无法长期维持其微腔内部工作真空度等问题[1]。大多数真空电子元件的内部工作腔室体积非常小,并且无法凭借元件自身提供和维持其所需的真空工作环境[2-4],所以需要连接外部的真空泵或泵组来获得和维持所需真空工作环境,而传统的真空泵或者真空泵组不仅体积较大并且能耗大,使用成本较高,不适用于微型真空电子元件的集成[5]。近年来,微型真空泵的研究和投入不断加强,尤其是微型离子泵的研究,取得了比其他类型真空泵更大的成果和进步[6-8]。将磁控管真空计改进为溅射离子泵已经有前人验证过可行性,Hobson J P[9]将磁控管真空计与离子泵结合起来,将原本磁控管真空计的阴极改进为可再生的Ti阴极,从而使得磁控管真空计增加了离子泵的功能,但其设计的离子泵工作电压较高且离子泵整体体积较大。从工作原理上来说,溅射离子泵与磁控管真空计的工作原理都是依赖Penning放电效应来将气体电离产生离子[10],不同的是,溅射离子泵是将气体电离出的离子轰击阴极产生Ti膜来产生抽气效果,而冷阴极电离真空计通过气体电离出的离子电流大小来反映真空度大小[11-12]。朱冠卿等[13]设计了一种标准真空电馈通微型磁控管真空计,利用电离产生的电流随真空度的改变而变化的原理测量真空度大小,可用于微型真空系统微型工作腔室真空度的测量,工作范围在10−4 mbar-10−7 mbar。本文基于其微型真空计基本结构,改变阴极材料将其改为一种微型溅射离子泵,同时也验证了真空计与溅射离子泵进行组合具有很大的可行性[14]。

本次工作基于朱冠卿等[13]的工作设计了一种微型磁控管式离子泵(MMIP),其内部电离区域体积仅为0.3 cm3,同时具备冷阴极电离真空计效果,可以有效降低真空室所需体积。

-

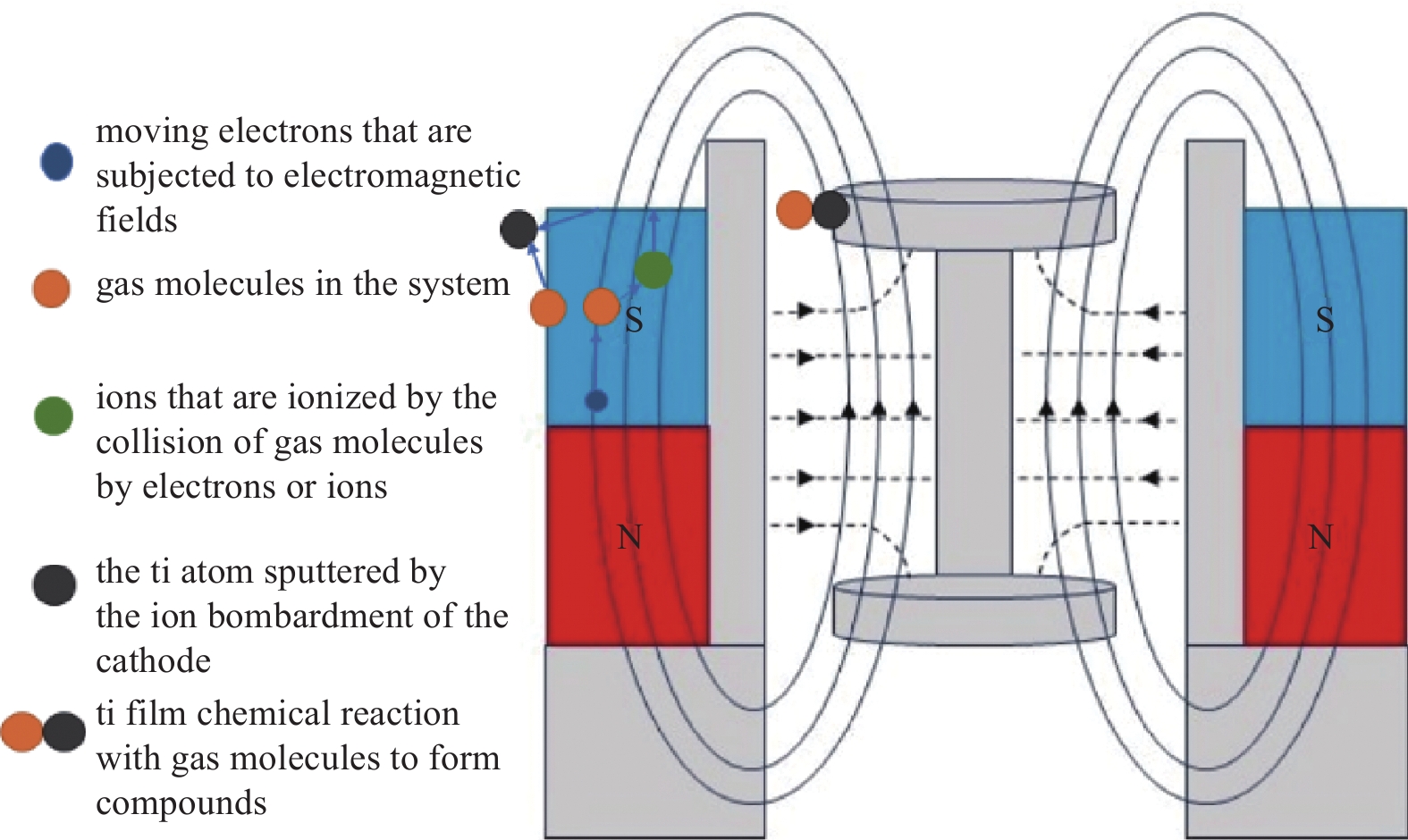

溅射离子泵吸气原理就是依靠被吸引到阴极的离子轰击钛[15]等吸气材料,将吸气材料溅射到周围产生吸气效应,其吸气过程可以分为物理和化学吸附两部分[16]。化学吸附主要是对氮气、氧气、二氧化碳等活性气体的吸附,这部分吸气机理与吸气剂类似,气体分子被电离产生的离子在磁场和电场作用下轰击钛板并溅射出新鲜的钛膜,而新鲜钛膜与活性气体反应形成稳定化合物,达到化学吸附效果。但气体种类不同,化学吸附的吸气效果也会不同。物理吸附主要是针对惰性气体而言,惰性气体很难与钛膜反应被吸收,但惰性气体在被高能电子碰撞电离产生惰性气体离子后,离子轰击钛板,由于其较大的能量,离子会直接轰击进钛板内部被掩埋,而其余能量较小的离子则会在表层被溅射出的钛膜掩埋,这些离子不会与溅射形成的钛层发生化学反应。离子泵整体原理示意图如图1所示。

所设计的MMIP基本结构参照微型磁控管真空计[17-18],由内部的圆柱形阳极、中心阴极和外部的环形磁体组成。根据朱冠卿等[13]的电场仿真可知,阴极通电工作时电场主要分布在中心阴极柱和阳极筒之间的电离区域,为径向电场,电场线从阳极出发指向阴极。磁体提供的磁场沿着圆柱形阳极的轴线方向分布,当工作电压通入阴极时微型离子泵的工作过程可分以下几个阶段:

第一阶段是电子的发射,主要发生在离子泵的阴极或电离区域的气相中;第二阶段是电子运动轨迹的延长以及与气体分子的碰撞,第一阶段产生的电子受MMIP的交叉场作用下沿着一个或多个方向做路径长度约为几毫米的短摆线移动,并在运动过程中与气体分子发生碰撞;第三阶段则是产生的电流会在一定的真空度下逐渐增长并在达到空间电荷阈值后趋于稳定。

-

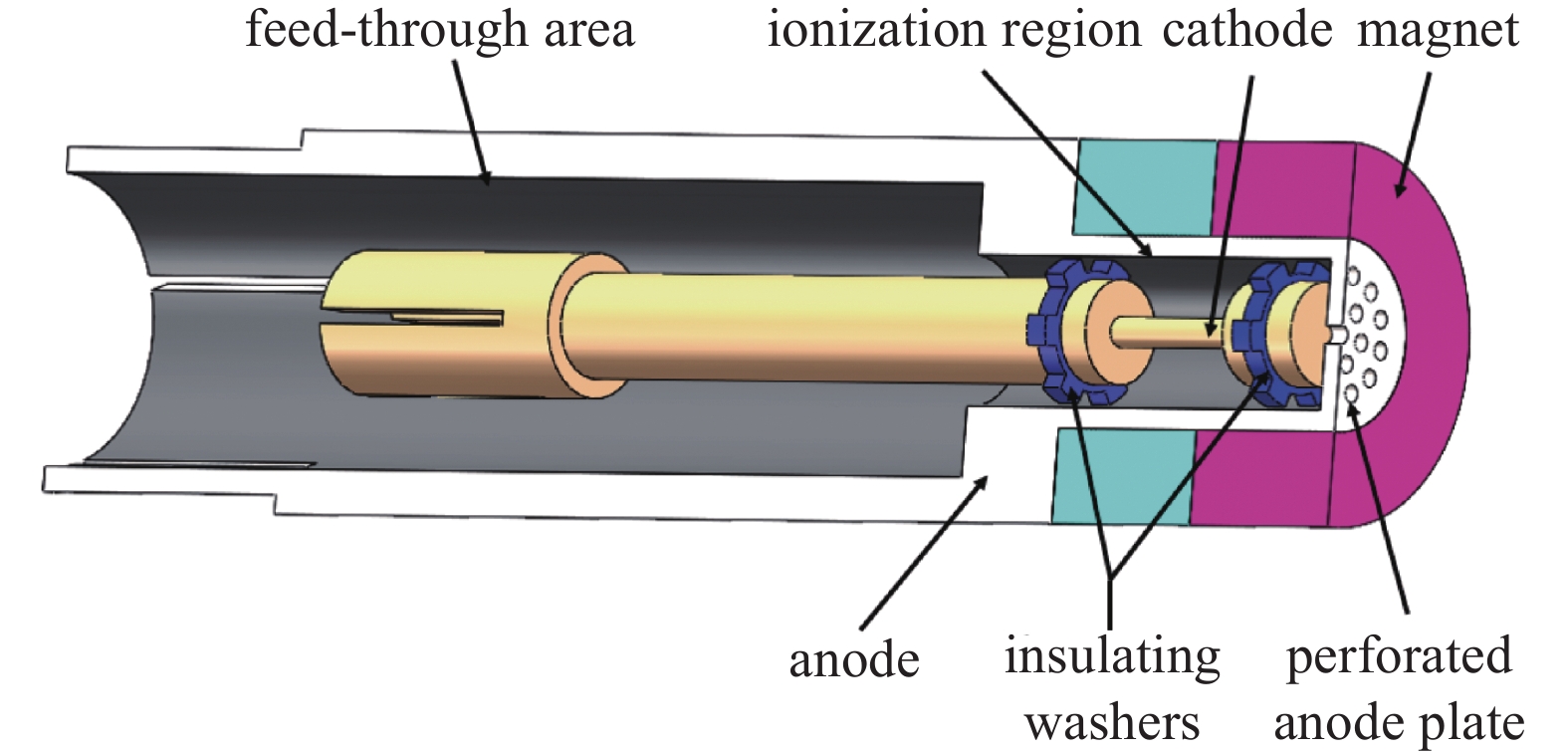

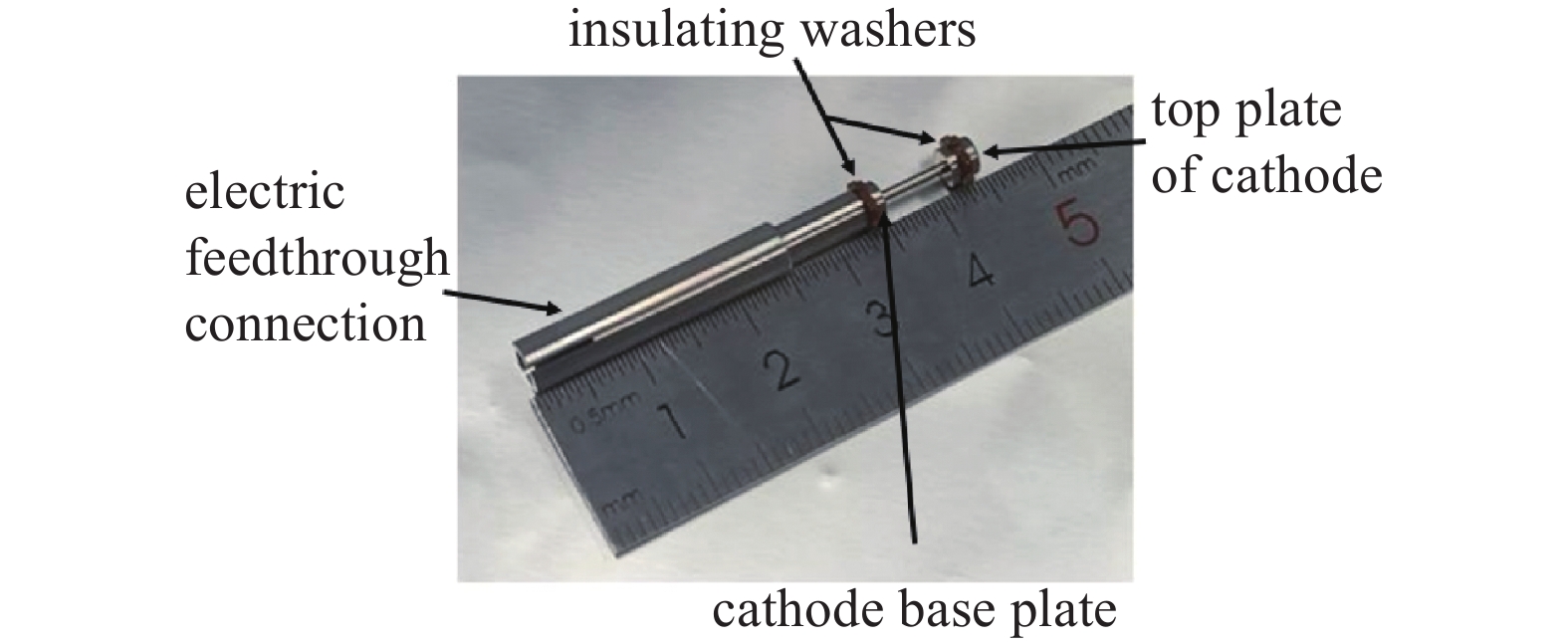

本次工作中设计的MMIP内部结构如图2所示,基本结构与已设计的微型电离真空计相同,主要由电离区域和电馈通区域两个部分组成,电离区域中心圆柱为可拆卸的阴极,阴极材料由原来的不锈钢材料更换为钛材料,中心圆柱阴极两端安装有两个绝缘垫片,阴极实物如图3所示;外侧圆筒形结构为阳极,阳极顶部覆盖打有多个孔的阳极端板,这些孔允许气体通过阳极并进入离子泵电离区域;阴极延伸一段连接器至左侧的电馈通区域用于电压的接入,该部分与阴极和阳极同轴,接口设计为标准电馈通接口,可以配套连接标准高压展开电馈通。

因为离子泵在实验之前需要进行烘烤除气,其内部的磁体在高温加热的情况下可能会产生退磁现象,因此磁体不能选择铁氧体磁铁而选择了N52钕铁硼磁铁[19],阴极与阳极端板处用KAPTON胶带辅助连接。

-

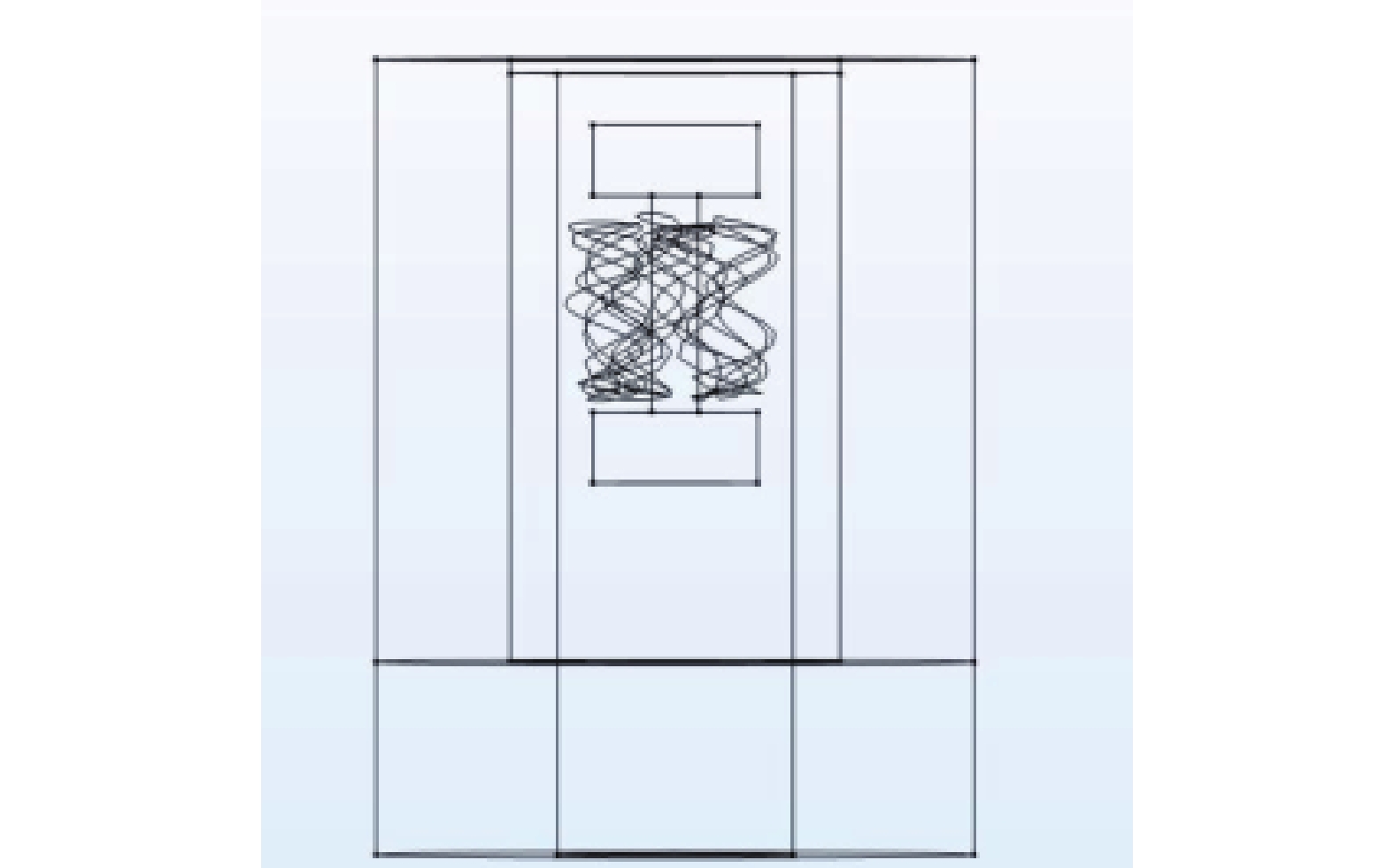

已设计的微型电离真空计验证了磁控管结构可以做到在小尺寸下使电子在内部有极长的电子轨迹[13]。由离子泵的原理可知,影响离子泵抽速的关键因素是轰击在阴极的离子数量[20]。电子碰撞气体分子使其电离,产生的离子虽然不会全部轰击在阴极表面,但是电离产生的离子数与被电离的气体分子的数量有关,当电子具有足够长的运动轨迹,就可以电离更多气体分子,产生更多离子,轰击在阴极表面的离子越多,溅射出的新鲜钛膜就越多,离子泵就拥有更好的抽气性能。因此,使用COMSOL软件在电子轨迹的基础上,探究离子在磁控管内部电磁场的影响下的运动轨迹与轰击位点。

首先导入相同结构的磁控管模型,并提取出电子轨迹曲线坐标,导入进模型中构建曲线,如图4所示,进行网格构建并进行稳态仿真。

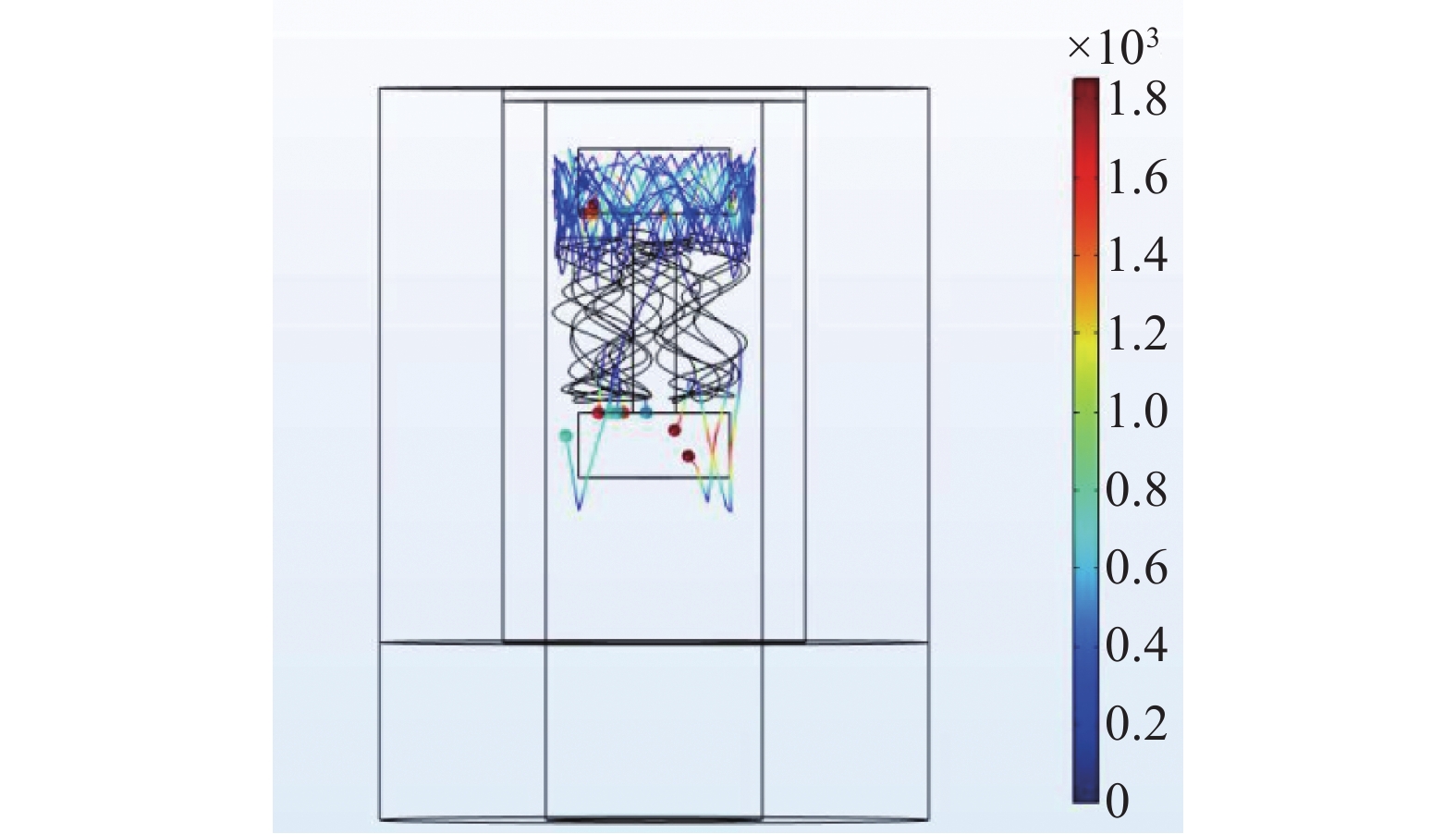

空气中占比最大的气体为氮气,所以选择N+作为仿真对象,离子发射条件设置为从电子轨迹曲线上发射,方向随机,对30个N+进行运动轨迹仿真,离子轨迹仿真结果如图5所示。

仿真结果显示,大部分离子会轰击至上下阴极板边缘电场最强的位置, 存在个别离子打在阳极壁面上,离子溅射角度与轴向夹角在15°−60°之间,在该入射角范围内,溅射产额良好[21],因此可以认为该结构能够保证有足够的离子轰击在阴极以溅射出足够的钛膜抽气,磁控管结构作为微型离子泵是可行的,其能够实现电子在内部有长达几公里的轨迹长度,有利于提高气体分子碰撞电离效率,产生更多离子,实现溅射离子泵抽气功能。

-

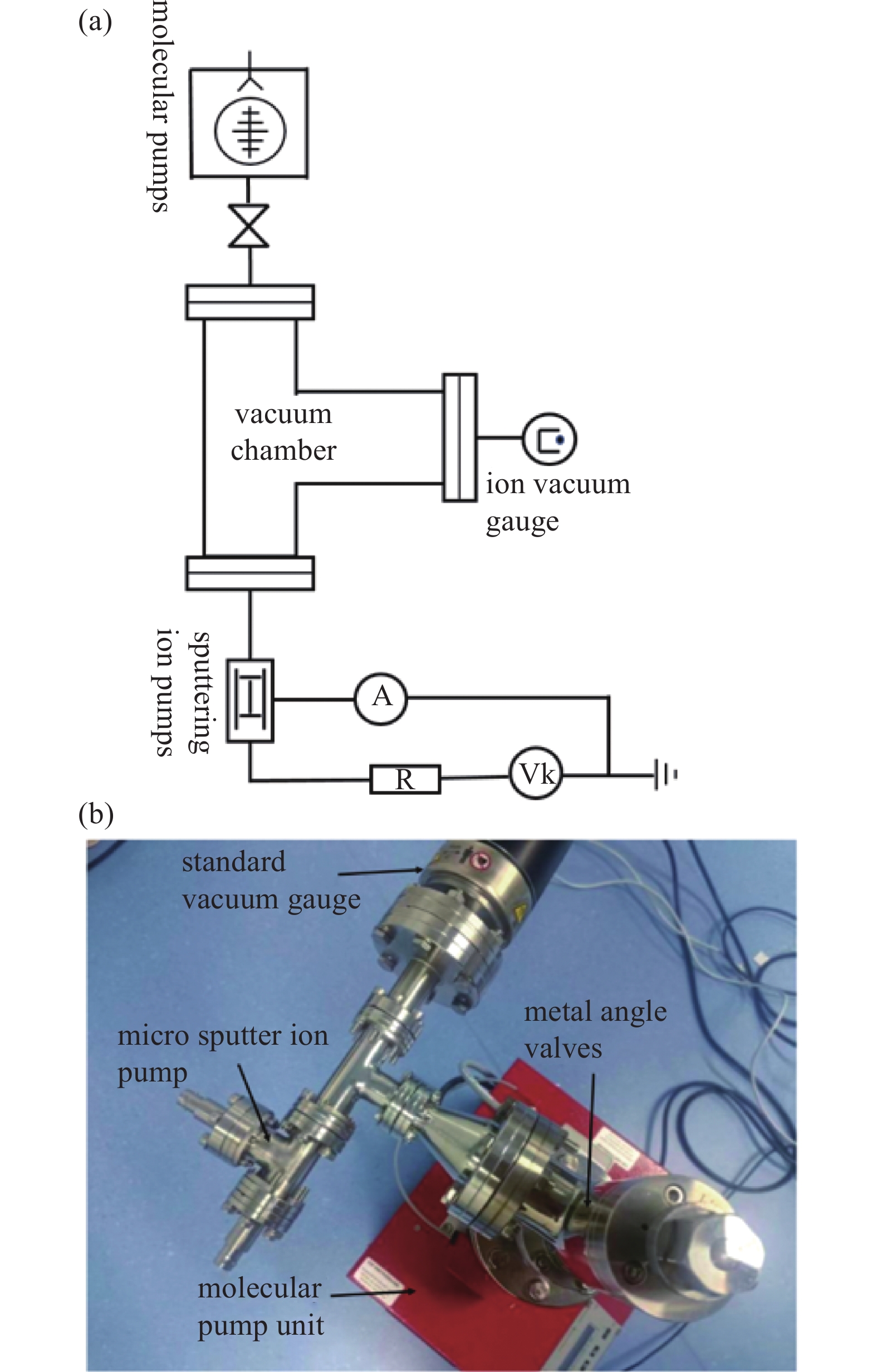

为了验证所设计的溅射离子泵的抽气效果,我们将其制造并安装在真空系统的标准真空电馈通上。如图6所示,微泵的抽气对象为微型系统,因此实验过程中所采用的测试系统也应保持较小的体积以最大程度的还原微真空系统。实验中将微泵装入CF16三通金属管道内,管道体积为14 cm3,并且连接涡轮分子泵泵组抽气,以达到溅射离子泵工作所需真空度,在三通管另一端连接标准电离真空计用来监测真空腔室内真空度的变化。离子泵中心阴极与高压电源及一个10 MΩ的镇流电阻器串联,以达到工作所需要的负高电压VK,镇流电阻器用来限制电路间电流,防止阳极和中心阴极之间发生电路短路。阳极端接地,并与真空室的其他部分隔离,离子泵工作过程中产生的电子电流和离子电流可以通过皮安表测量。

MMIP实验测试流程如下:

(1)检漏

按设计的装置原理图搭好实验装置用氦质谱检漏仪对真空系统检漏,最终漏率低于1×10−12 mbar·L/s(即1×10−10 Pa·L/s)。可以进行正式实验。

(2)烘烤除气

首先打开实验装置中的角阀与真空泵组,将系统压强抽至1×10−5 Pa以下,将加热带完全缠绕实验系统进行加热烘烤除气,真空计的除气方法与系统不同,对于能否达到烘烤所需的真空度与选择的除气方法有很大关系。本次实验是将真空系统先抽至本底真空度,然后进行烘烤,此使真空系统压强会继续下降,直到一个新的本底后压强会回升,当回升到一个值不变时开始将冷阴极电离真空计除气,一般除气在200℃下加热烘烤24 h左右,由于存在N52磁铁,该磁体在200℃以上长时间工作可能会出现退磁,因此烘烤温度设置为170℃下持续24 h,同时抽真空。根据Ishikawa Y等[22]的实验,不锈钢腔室在150℃温度下烘烤14 h后不锈钢表面放气率已经很小,所以本次工作设计的实验装置在170℃下烘烤24 h后材料表面的放气对实验结果的影响可以忽略。

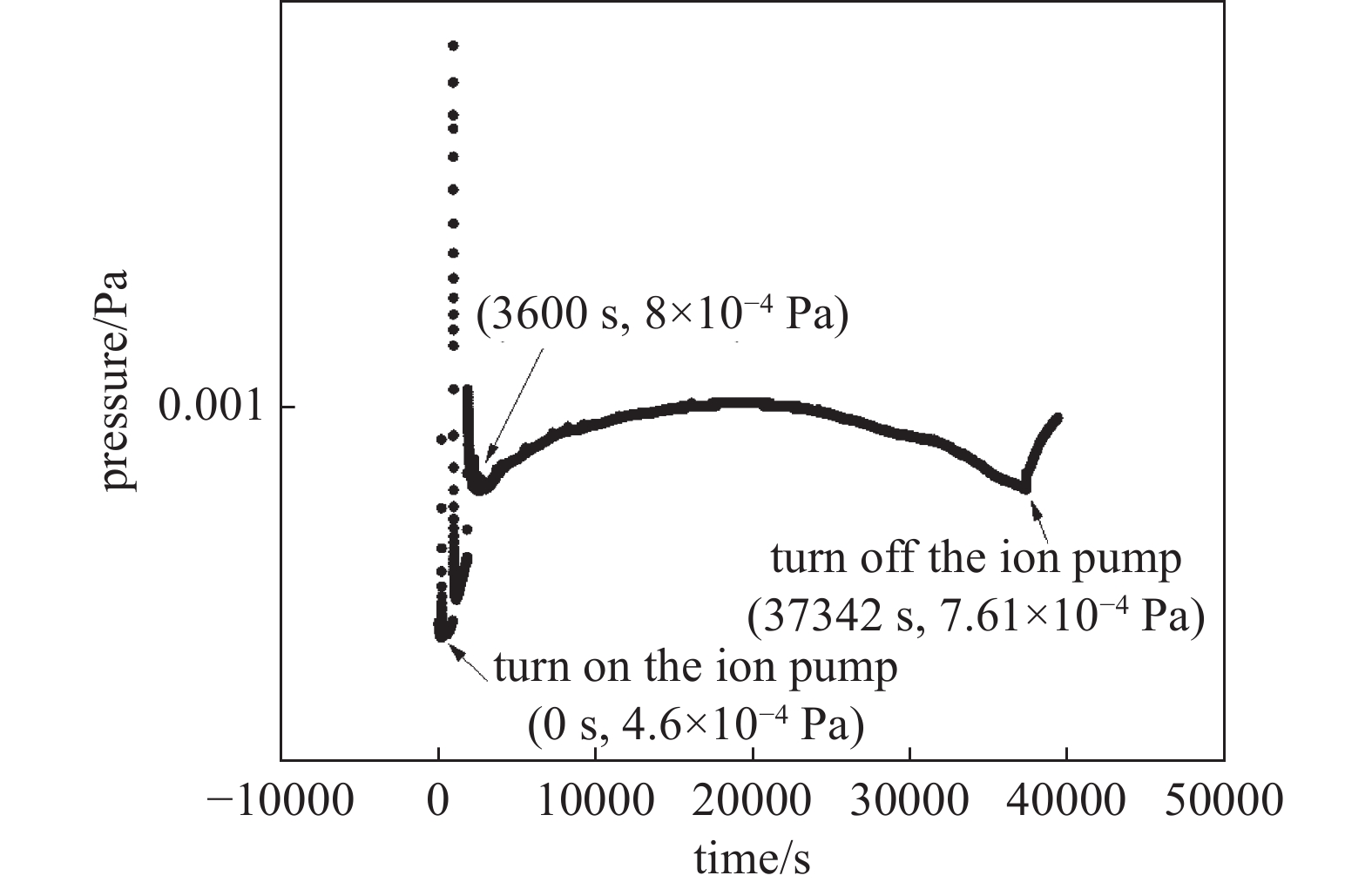

如图7所示,离子泵开启前系统真空度维持在4.6×10−4 Pa,离子泵开启时实验时间记为0 s,打开离子泵后出现了约100 s的放气,真空度升至3.5×10−3 Pa,这一过程在溅射离子泵中是普遍现象,因为电离产生的离子轰击在内壁面导致气体解吸,会造成短时间压强快速上升的情况,通过仿真证明了电离产生的离子集中在上下阴极板,落点较为固定,因此本次设计的离子泵相较于其他微型离子泵放气时间大幅缩减。

在3600 s时压强下降至8×10−4 Pa,离子泵在开始启动时由于钛阴极表面存在氧化层,并不会立刻被离子轰击出钛膜,因此离子泵在刚开始启动时抽速很小,这一现象在Green S R[23]研制的微型离子泵中也有出现。系统开启后15000 s,由于离子泵在启动初期抽速很小,系统内压强缓慢上升至1×10−3 Pa;继续经过6.2 h的离子泵持续抽气后,压强下降至7.6×10−4 Pa;关闭离子泵,系统内压强迅速上升至1×10−3 Pa以上。这一现象证明作者所设计的微型溅射离子泵在作为主泵时对于微型系统具有足够的抽气效果,并且能够将系统维持在7×10−4 Pa以下,相较于同样体积的Green S R研制的微型离子泵仅能将内部真空度维持在1.33 Pa,本文设计的磁控管式离子泵性能更加优秀。

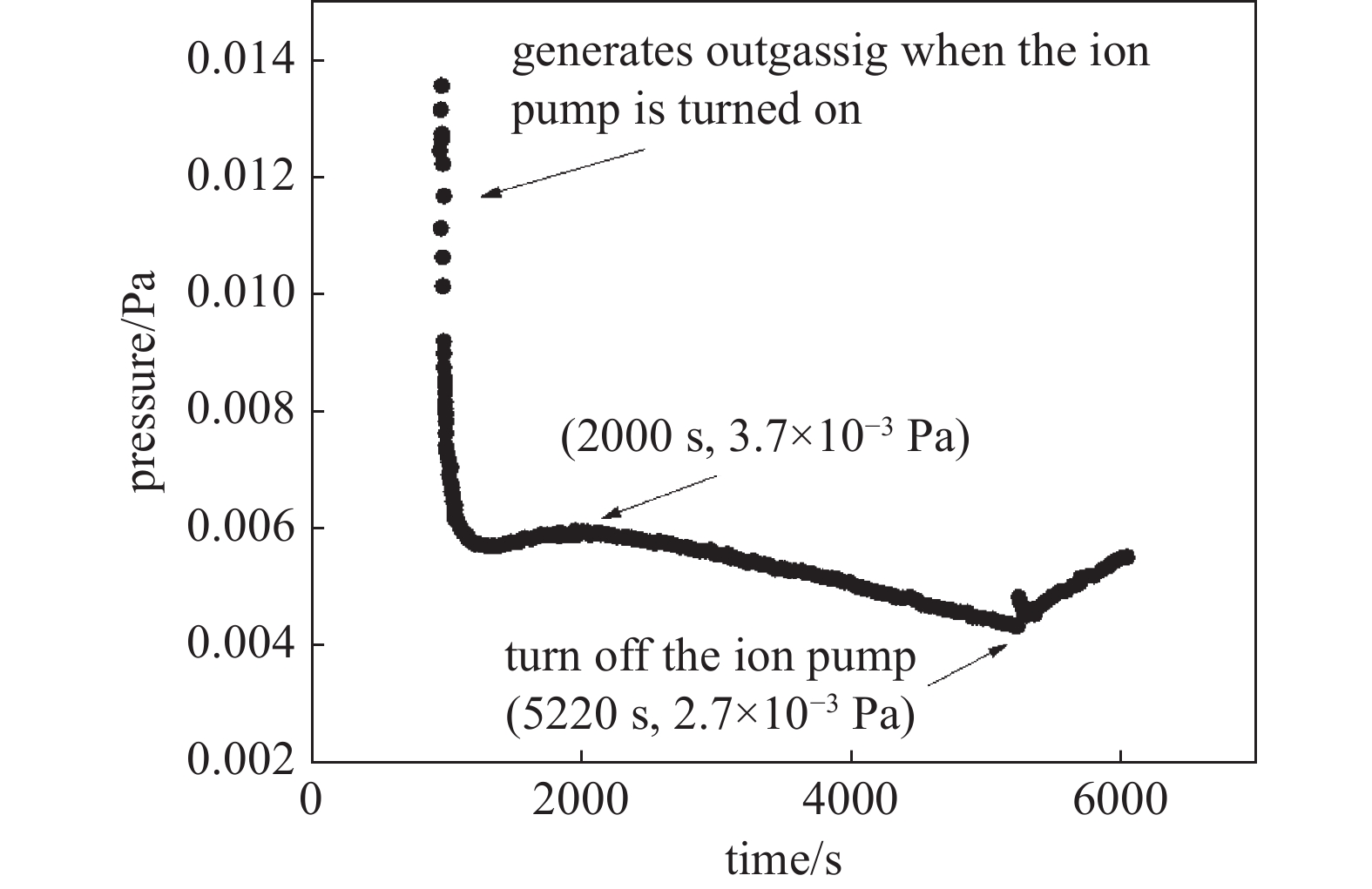

由于离子泵在10−4 Pa范围启动过程系统压强没有上升至1×10−3 Pa以上,无法测试到离子泵在10−3 Pa压强区间的抽气效果,因此在系统压强为3.7×10−3 Pa左右时开启离子泵进行实验,结果如图8所示。离子泵开启后产生短时间的放气,压强快速升高,离子泵工作2000 s后,压强回到3.7×10−3 Pa,继续工作3220 s后,压强降至2.7×10−3 Pa。此次没有出现前文长时间的先上升后下降的现象,仅有短时间的压强上升,这是因为在3.7×10−3 Pa左右启动离子泵时,离子电流大小为30 μA,相比于10−4 Pa启动产生更多的离子,大量的离子轰击可以很快获得新鲜的钛表面,使离子泵达到足够的抽速。

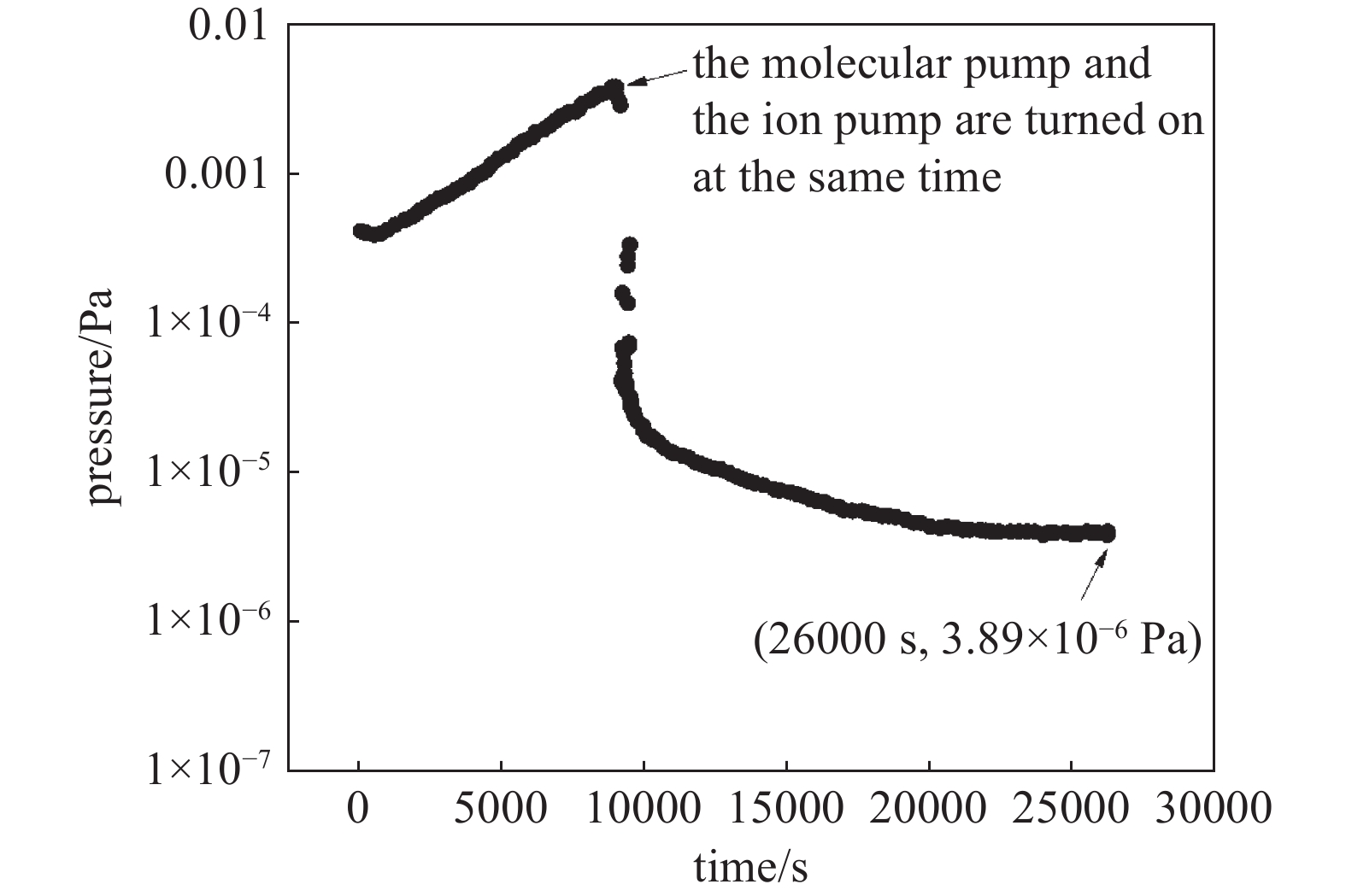

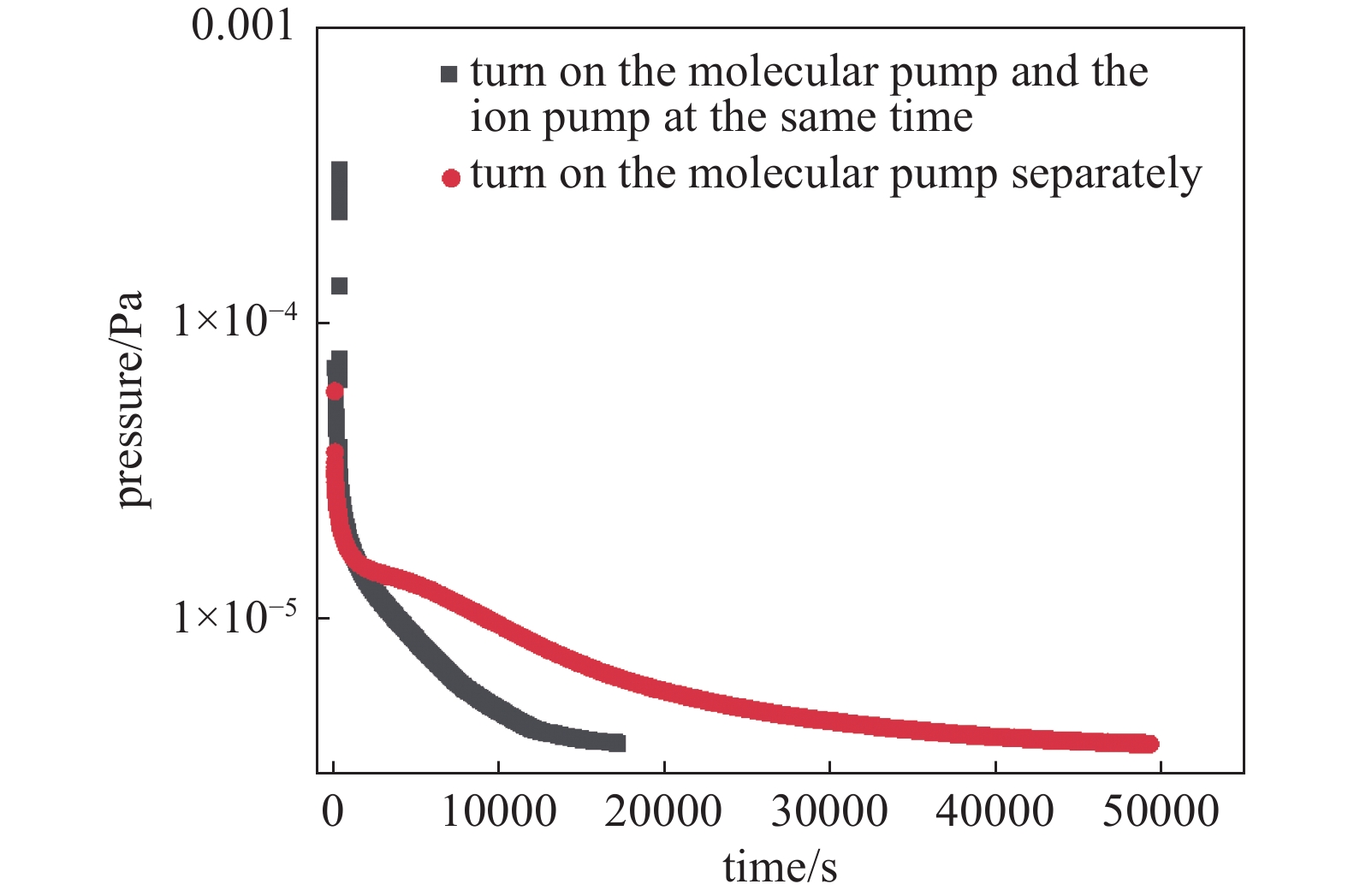

目前常用的真空系统在10−5−10−7 Pa量级通常使用分子泵与离子泵串联作为机组使用,分子泵作为主泵,离子泵作为辅助泵。因此,要测试离子泵作为辅助泵时的效果。将离子泵与分子泵机组串联进行抽气,结果如图9所示。

在分子泵与离子泵打开前静置系统10000 s,其压强上升至3.6×10−3 Pa,接着同时打开分子泵与离子泵,压强很快降至1×10−5 Pa,随后抽气效果开始下降,在开始抽气16000 s之后压强降至3.89×10−6 Pa,关闭分子泵与离子泵。由于离子泵溅射出的钛膜在离子泵关闭后仍有一段时间的抽速,关闭分子泵与离子泵后静置系统至离子泵抽气效果消失,再单独打开分子泵抽气50000 s后可达到3.89×10−6 Pa。两者抽速比较如图10所示,其抽速差异在10−4−10−5 Pa差异并不明显,在10−6 Pa量级有明显差距,同时使用分子泵与离子泵的抽速比单独使用分子泵抽速快3.16倍,该离子泵作为辅助泵在10−6 Pa量级效果明显,这是由于分子泵在高真空范围对H2抽速很弱,而离子泵对H2等分子泵难以抽除的气体具有良好的抽速,因此磁控管式离子泵与分子泵组合使用能够有效增大系统抽速。

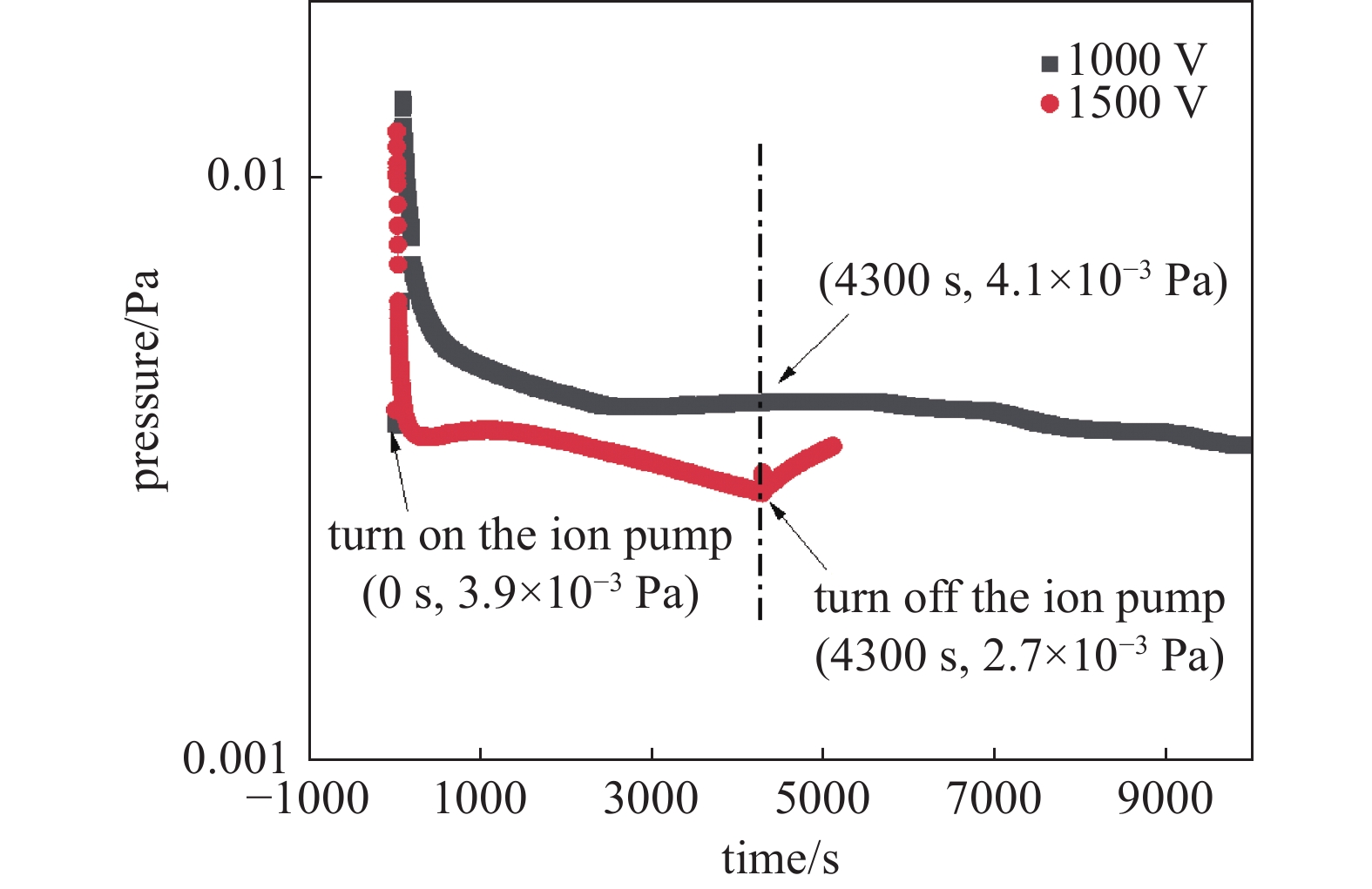

由离子泵抽气性能因素可知,离子泵内部电场强度大小会影响着离子泵的抽速,因此对离子泵在−1000 V与−1500 V下的抽气性能进行比较,测试结果如图11所示,真空系统真空度在离子泵开启前维持在3.9×10−3 Pa,在离子泵开启后,两组实验都出现了短暂的放气,在−1500 V电压下放气时间更短,且压强降低更快,在离子泵开启4300 s后,−1500 V电压下压强降低至2.7×10−3 Pa,−1000 V电压下压强降低至4.1×10−3 Pa,关闭离子泵后压强回升。

结果表明,电压的改变会明显影响离子泵的抽气性能,因为电场增强会增大离子轰击在阴极表面时的入射能量,进而增大离子的溅射产额,溅射产额的增加会提高离子泵的抽速,但离子泵抽速不会随着电压的持续增大而增大。在朱冠卿等[13]的实验中,电离真空计的离子电流不会随着电压的增大而线性增大,−2000 V电压下产生的离子电流会小于−1500 V,该结论同样适用于有相同基本结构的溅射离子泵,而离子电流的大小也是影响离子泵抽速的一个关键因素。综合考虑,提高所设计微型磁控管式溅射离子泵抽速的合适电压是−1500 V。

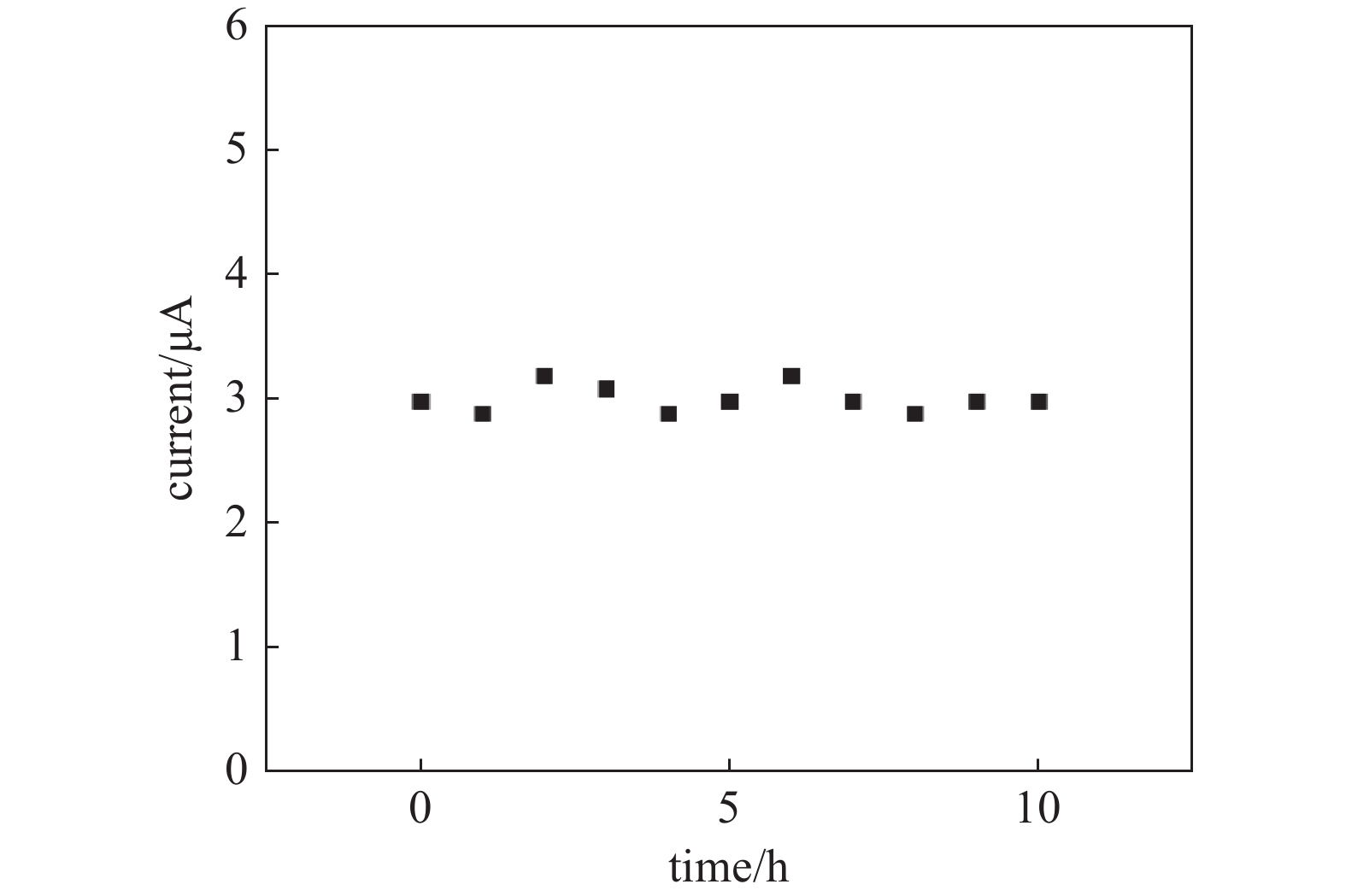

由离子泵的原理可知,离子泵的抽速很大一部分取决于离子电流,电流可以反映出离子泵的抽速稳定性,因此进行了离子泵的抽速稳定性实验,如图12是离子泵在1×10−3 Pa真空度,−1000 V电压下持续10个小时的离子电流大小。

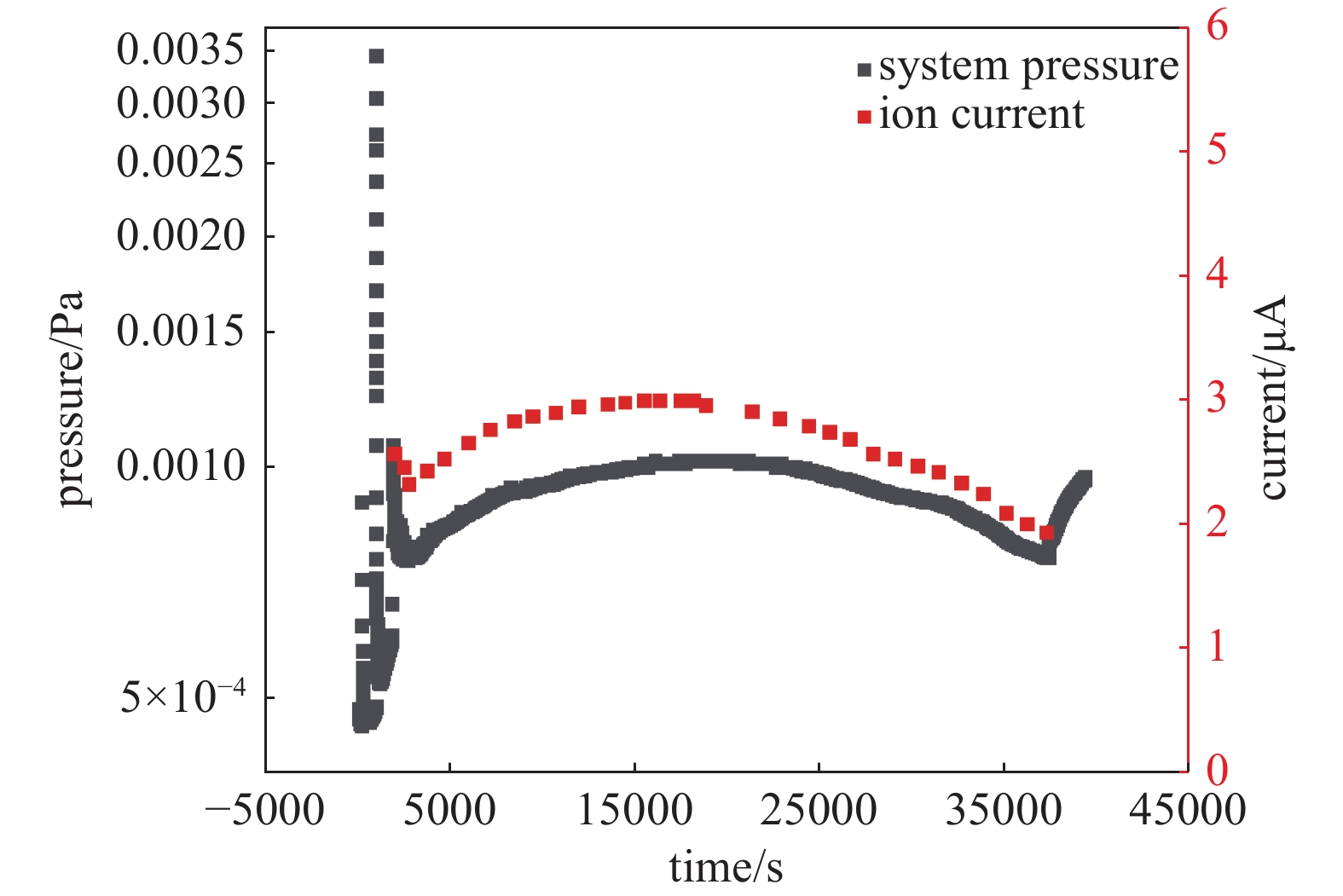

为了测试离子泵抽速大小与电流的关系,在单独开启离子泵的同时记录了离子电流的大小,如图13所示,离子电流变化趋势基本与真空系统内部真空度变化一致,这也与此前朱冠卿等[13]设计的真空计系统测试结果基本吻合。在压强上升阶段,由于离子泵内部钛膜并没有完全被溅射出来,抽速没有达到稳定,在这一阶段,离子泵实际抽速会比离子电流显示出的抽速略小;当有足够的新鲜钛膜被暴露出来后,离子泵抽速变大,离子泵抽速与离子电流反映的抽速较为接近。这一现象与Hobson J P[9]研制的组合式磁控管泵/规中也有出现,其在文中详细分析了离子电流与真空度的关系。离子电流与真空度的趋势吻合证明了真空计在改造为离子泵后,其测量功能依旧可行,冷阴极电离真空计与离子泵功能可以嵌合在一种结构之上,在作为离子泵维持真空系统的同时可以通过离子电流对真空系统内部真空度进行监测。这一改进可以有效的降低真空系统的整体体积。

-

本工作通过COMSOL软件仿真得出离子泵内部离子轨迹与离子轰击落点分布,设计实验测试离子泵作为主泵与辅助泵的抽气效果,同时验证了磁控管真空计与离子泵的复合效果。结果得出离子泵单独作为主泵在10−3 Pa−10−4 Pa抽气效果良好,并可以维持系统真空度;作为辅助泵与分子泵组合使用,可以有效加强分子泵在10−6 Pa量级的抽速。离子泵的离子电流与真空度改变趋势基本一致可以,所以可以通过离子电流大小来表征真空度,将磁控管真空计与离子泵组合起来,可进一步减少微型真空系统的整体体积。

微型磁控管式离子泵设计及其性能研究

Design of Miniature Magnetron-Type Ion Pump and Its Performance Study

-

摘要: 越来越多关于微型离子泵新思路、新想法的产生以及新结构设计的提出,为目前微型真空电子元件的工作和真空度维护等问题提供了更多的解决方法。微型电离真空计与微型溅射离子泵在结构和原理上有许多相似之处,将这两种器件结合在一起,能够同时实现两种功能并且大大减小半导体整体体积,文章在一种微型电离真空计的基础上设计了一种微型溅射离子泵,该离子泵单独作为主泵在10−3 Pa−10−4 Pa范围抽气效果良好,并可以维持系统真空度;作为辅助泵可以有效加强分子泵在10−6 Pa量级的抽速,其离子电流与内部真空度变化趋势相一致,因此该结构可以同时作为冷阴极电离真空计与溅射离子泵使用。Abstract: The new structural design of the micro ionization pump and the proposal of new ideas play an important role in solving the current maintenance problems of micro vacuum electronic devices. Micro ionization vacuum gauge and micro sputtering ion pump have many similarities in structure and principle; combining these two devices together can realize two functions at the same time and greatly reduce the overall volume of the semiconductor. This paper designs a micro sputtering ion pump based on a micro ionization vacuum gauge. The ion pump has a good pumping effect in the range of 10−3 Pa−10−4 Pa as a main pump and can maintain the vacuum degree of the system. The improved ion pump has a certain pumping speed in the range of 4×10−3−6×10−4 Pa, and as an auxiliary pump, it can effectively strengthen the pumping speed of the molecular pump in the magnitude of 1×10−6 Pa, and its ion current is in line with the trend of the internal vacuum, so the structure can be used simultaneously as a cold cathode ionization vacuum gauge and a sputtering ion pump.

-

Key words:

- Vacuum acquisition /

- Ion pumps /

- Magnetrons /

- Miniaturization .

-

-

-

[1] Choa S H. Reliability of MEMS packaging:vacuum maintenance and packaging induced stress[J]. Microsystem technologies,2005,11:1187−1196 doi: 10.1007/s00542-005-0603-8 [2] Grzebyk T, Górecka-Drzazga A. MEMS type ionization vacuum sensor[J]. Sensors and Actuators A:Physical,2016,246:148−155 doi: 10.1016/j.sna.2016.05.021 [3] Humphries J S, Hwang C S. Miniature penning ionization gauge for pulsed gas measurements[J]. Review of Scientific Instruments,1984,55(10):1663−1665 doi: 10.1063/1.1137637 [4] MKS. 903 Inverted Magnetron Cold Cathode Vacuum Transducer[EB/OL]. http://www.mks.com/f/903-cold-cathode-vacuum-transducer, 2020 [5] 赵彦晴, 魏贤龙. 片上微型真空泵的研究进展[J]. 真空电子技术,2022,6:1−13 (in Chinese) Zhao Y Q, Wei X L. Advances in on-chip micro vacuum pumps[J]. Vacuum Electronics,2022,6:1−13 [6] Grzebyk T, Górecka-Drzazga A. Field-emission electron source for vacuum micropump[J]. Vacuum,2011,86(1):39−43 [7] Deng S Y, Green S R, Gianchandani Y B. A 3D-printed miniature magnetron gauge for ultra-high vacuum environments[J]. Vacuum,2018,156:264−270 doi: 10.1016/j.vacuum.2018.07.039 [8] Laser D J, Santiago J G. A review of micropumps[J]. Journal of micromechanics and microengineering,2004,14(6):R35 doi: 10.1088/0960-1317/14/6/R01 [9] Hobson J P. Performance of a combined magnetron pump-gauge at ultrahigh vacuum[J]. Surface Science, 1980:273−280 [10] Asamaki T, Taniguchi T, Fukaya T, et al. Large-Scale coaxial magnetron discharge containing magnets at extremely high vacuum and its application to sputter ion pump[J]. Shinku, 1995:17−21 [11] Dolcino L, Mura M, Paolini C. 50 Years of Varian sputter ion pumps and new technologies[J]. Vacuum,2009,12(10):677−684 [12] Peacock R N, Peacock N T, Hauschulz D S. Comparison of hot cathode and cold cathode ionization gauges[J]. Journal of Vacuum Science & Technology A:Vacuum, Surfaces, and Films,1991,9(3):1977−1985 [13] 朱冠卿, 邹鹏飞, 毕海林, 等. 标准真空电馈通微型磁控管真空计及其性能研究[J]. 真空科学与技术学报,2024,5:394−400 (in Chinese) Zhu G Q, Zou P F, Bi H L, et al. Standard vacuum electrically fed micro-magnetron vacuum gauge and its performance study[J]. Chinese Journal of Vacuum Science and Technology,2024,5:394−400 [14] Wutz M. Getter-ion pumps of the magnetron type and an attempted interpretation of the discharge mechanism[J]. Vacuum,1969,19(1):1−12 doi: 10.1016/S0042-207X(69)92069-7 [15] Schulz L. Sputter-ion pumps[J]. Cern,1999,264:37−42 [16] Vesel A, Mozetic M, Kovac J, et al. XPS study of the deposited Ti layer in a magnetron-type sputter ion pump[J]. Applied Surface Science,2006,253(5):2941−2946 doi: 10.1016/j.apsusc.2006.06.033 [17] Deng S, Green S R, Gianchandani Y B. A 3D-printed miniature magnetron gauge for ultra-high vacuum environments[J]. Vacuum, 2018:264-270 [18] Kendall B R F, Drubetsky E. Compact wide-range coldcathode gauges[J]. Journal of Vacuum Science & Technology A,2000,18(4):1724−1729 [19] Hioki K. High performance hot-deformed Nd-Fe-B magnets[J]. Science and Technology of Advanced Materials,2021,12(31):72−84 [20] 何炜, 王仁康, 耿天鹏. 溅射离子泵的抽速计算[J]. 真空科学与技术学报,1982,4:5−14 (in Chinese) He W, Wang R K, Geng T P. Calculation of pumping speed for sputtering ion pumps[J]. Chinese Journal of Vacuum Science and Technology,1982,4:5−14 [21] Stark Y, Frömter R, Stickler D, et al. Sputter yields of single-and polycrystalline metals for application in focused ion beam technology[J]. Journal of Applied Physics,2009,105(1):013542 doi: 10.1063/1.3056161 [22] Ishikawa Y, Koguchi Y, Odaka K. Outgassing rate of some austenitic stainless steels[J]. Journal of Vacuum Science & Technology A:Vacuum, Surfaces, and Films,1991,9(2):250−253 [23] Green S R, Malhotra R, Gianchandani Y B. Sub-Torr chip-scale sputter-ion pump based on a Penning cell array architecture[J]. Journal of microelectromechanical systems,2012,22(2):309−317 -

首页

首页 登录

登录 注册

注册

下载:

下载: