-

在当前“双碳”背景下,大力推动能源革命,推进产业绿色低碳转型已成为发展目标。逐渐替代SF6断路器,发展环保型真空断路器已成为国内外开关领域的研究热点。真空断路器因具有优异的开断能力、使用寿命长以及弧后介质恢复迅速等特点,已经广泛应用于中低压断路器领域中[1-3]。真空电弧从极间液态金属桥爆炸后形成,收缩电弧会在电极表面停滞加重电极烧蚀,初始电弧的膨胀过程对电弧运动或扩散有一定影响,从而影响电极的烧蚀程度[4-5],因此研究真空电弧运动形态、采用有效手段控制电弧更快地分散具有重要意义。

为提高真空开关的开断能力,主流的手段有改变电极间开距、外加磁场、采用熔点高的复合材料、改变电极结构等。目前应用广泛的真空灭弧触头主要包括横磁触头和纵磁触头。横磁触头对真空电弧产生切向力,使真空电弧在触头面上做高速旋转,纵磁触头避免了大电流真空电弧阳极斑点的形成,迫使电弧转变为扩散电弧模式,两者都减少了烧蚀程度[6-7]。丁璨等[8]采用瞬态双温度磁流体模型对不同频率的真空电弧进行仿真,认为在低频电流下,触头表面能否耐长时间烧蚀影响开断能力。刘志远[9]认为触头材料为CuCr的低压真空断路器具有高开断能力以及吸气效应,燃弧后触头表面烧蚀程度较轻。马强等[10]对直径不同的平板触头分别进行小开距的触发真空电弧实验,实验结果表明触头直径与开距的比值越小,触头的烧蚀越严重。对于烧蚀模型,王立军等[11-12]建立了大电流和纵向磁场下真空电弧阳极热过程模型,模拟分析了大电流真空电弧情况下阳极热过程与流动过程。付思等 [13]将表面张力和马朗戈尼效应考虑进流体动力学瞬态模型,分析了阴极蚀坑相变前后的状态变化。刘晓明等[14]采用双温磁流体动力学模型,对Cr含量不同的合金触头在大电流与小电流下分别了进行阳极热过程仿真分析。

目前除了以上所述手段减小电极烧蚀程度外,本课题组提出了电极旋转开断方式并加以研究,研究结果表明直流小电流下旋转电极开断方式有助于减少电弧燃烧的时间,能量耗散率更高[15-17]。本文对电极旋转方式下对交流小电流的开断以及电极烧蚀展开研究,进一步探索电极旋转开断对真空电弧开断能力的影响。考虑实际应用背景,本文在工频下220 V/200 A等级进行开断实验,对比了传统直拉开断方式与旋转开断方式下整个工频周期内电弧的形态变化、实验前后触头质量以及表面形貌,同时结合阴极模型的烧蚀仿真结果进行分析讨论,有助于旋转电极开断方式下真空电弧的后续研究,对于未来真空灭弧方式的应用具有现实意义。

-

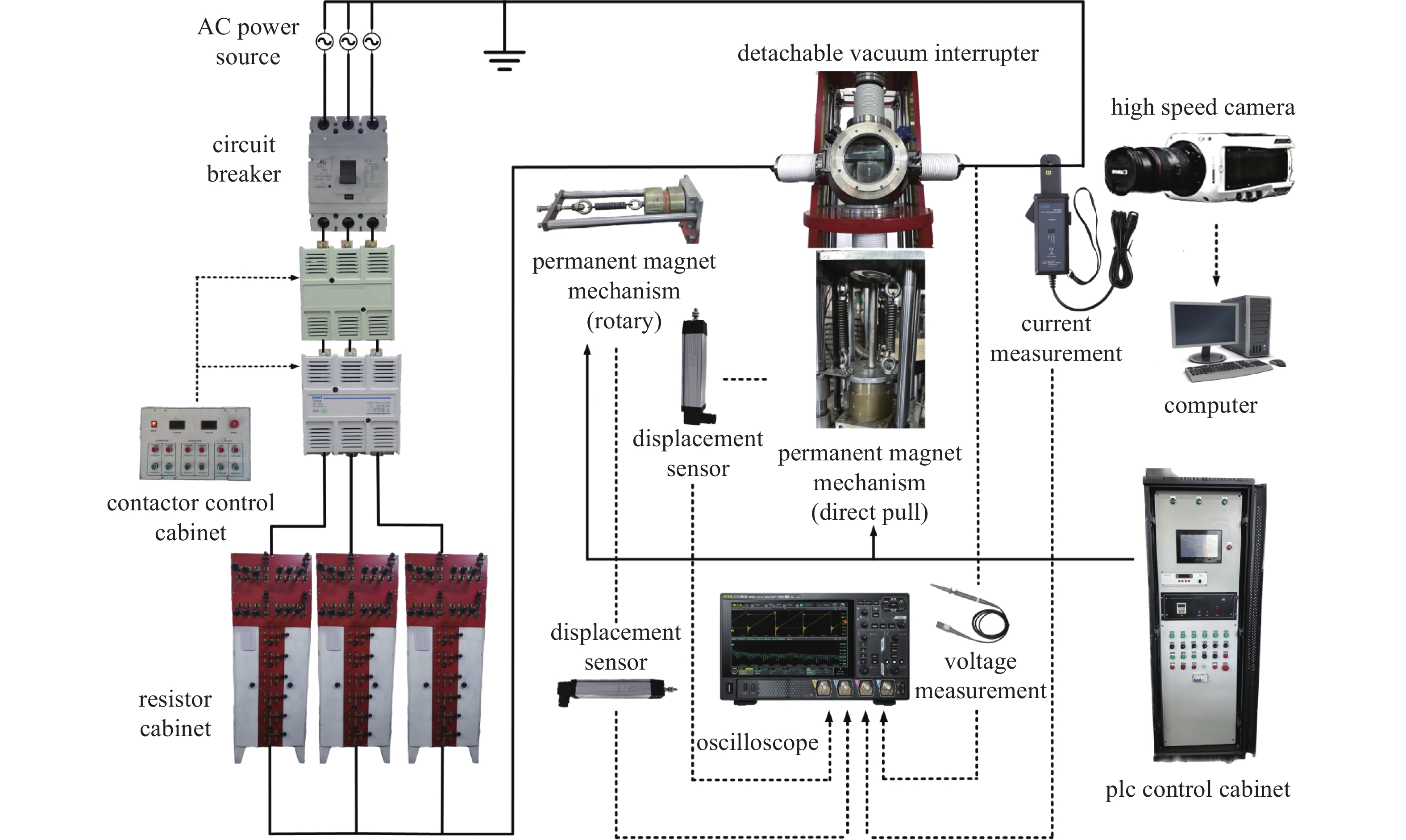

实验基于课题组可旋转电极真空拉弧实验平台上进行,如图1,平台主回路由可拆卸式真空灭弧室,断路器,接触器,负载电阻柜构成。可拆卸式真空灭弧室内部电极由软连接实现导通,动触头的直拉和旋转操作均由永磁操作机构完成,并由PLC电气控制柜进行控制机构直拉同步分离与旋转分离,直拉异步分离与旋转分离。此外,真空系统设备中直联泵、预抽阀、、前级阀、插板阀和分子泵的流程操作由PLC电气控制柜完成,真空计和真空规管构成真空的测量部分,实验前保证真空灭弧室的压力维持在2.4×10−4 Pa以下。信号接收系统主要包括波形检测和电弧图像检测,波形检测由示波器、电压互感器和电流互感器完成,高速摄像机和计算机用来获取电弧实时图像。其中。高速摄像机型号为Phantom v711 CMOS,设置相机采样率7500 fps,拍摄分辨率1280×800,曝光时间130 μs,EDR为130 μs。

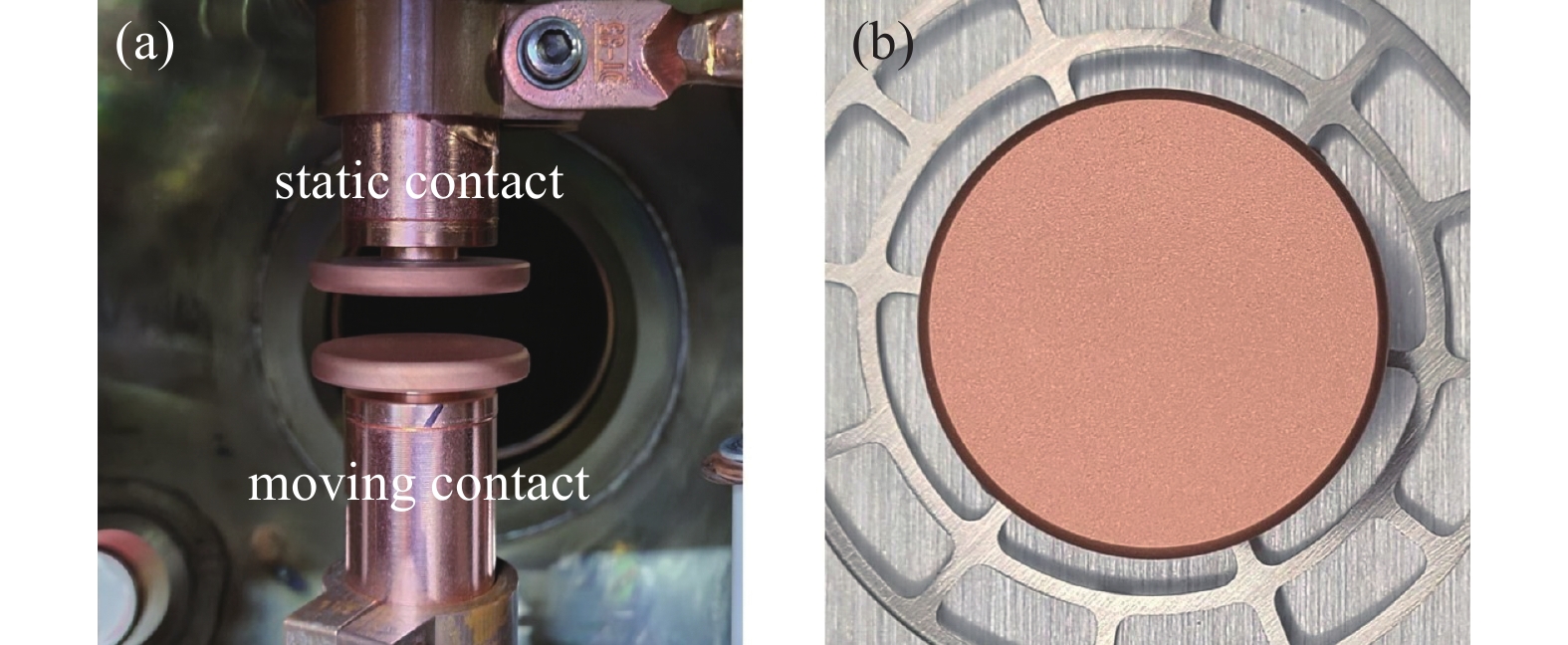

真空灭弧室内部的触头安装位置如图2(a)所示,上方为静触头,下方为动触头。为了使烧蚀现象更利于观察、更准确地称量,实验采用可拆卸式无氧铜平板触头,整体结构包括触头盘如图2(b),导电杆底座和导电杆。其中,为保证传动机构旋转时可拆卸部位紧固,导电杆底座与导电杆装配处的螺纹设计为M12×l.75-LH逆螺纹结构。实验前后分别称量动触头与静触头质量,称量仪器采用210 g/0.01 mg精密电子分析天平。

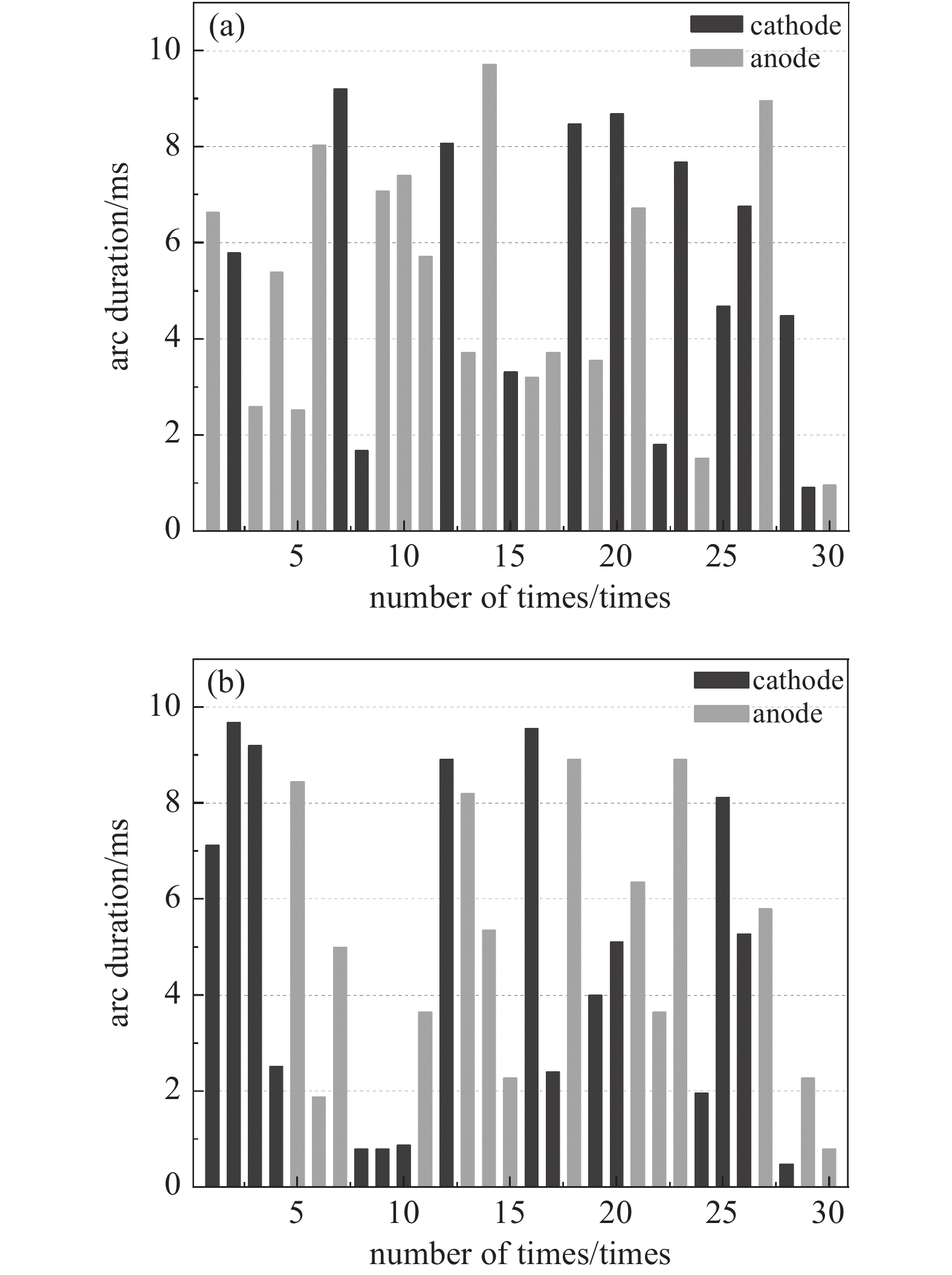

对于高电压大电流等级的断路器开断方式,由于实际需求可能需要对电路进行过零点开断;而本实验中采取的电压等级为220 V,电流大小为200 A,常用于需要高功率的大型工业设备和电机,考虑到经济原因通常不会专门控制电流过零开断。因此,为更接近实际工况,本实验采取随机开断方法,而小电流开断方式造成的烧蚀量很小,为进行定量分析进行多次实验,即对动触头分别进行直拉与旋转开断方式30次,每次静触头与动触头之间分段时间随机,且在一个工频周期内电弧都在电流过零点处结束燃烧。直拉开断实验与旋转开断实验前,将动静触头开断间距设置为10 mm,电压电流大小分别设置为220 V与200 A,旋转开断实验设置动触头旋转角度为30°。两次实验选取的静触头和动触头规格相同,电极半径为21 mm,厚度为4 mm,质量为114.5 g。对实验记录进行统计,电极开断瞬间,动触头为阴极或阳极不是固定的,直拉开断对应的燃弧时间见图3(a),旋转开断方式对应的燃弧时间见图3(b)。

-

本实验中虽然采用的是小电流,但由于功率达到了44 kW,与低电压下小电流电弧形态有所不同。在整个工频周期内电弧燃烧过程中电弧的形态分为五个阶段,第一阶段为电弧限制形态,此时弧根只有一个,电弧能量较小;第二阶段为电弧扩散形态,阴极表面出现了多处弧根,位置较为分散;第三阶段为电弧聚集形态,阴极表面的弧根的位置较为集中,导致弧柱聚集在一起;在第四阶段中,由于电流与开距等因素,电弧重新回到扩散形态;第五阶段电弧以阴极斑点团的形式存在,直至消失。为方便后续直拉与旋转开断方式下电弧燃烧过程的对比,后文表1、表2中的电弧扩散形态主要认为是电弧在第四阶段时的状态。

-

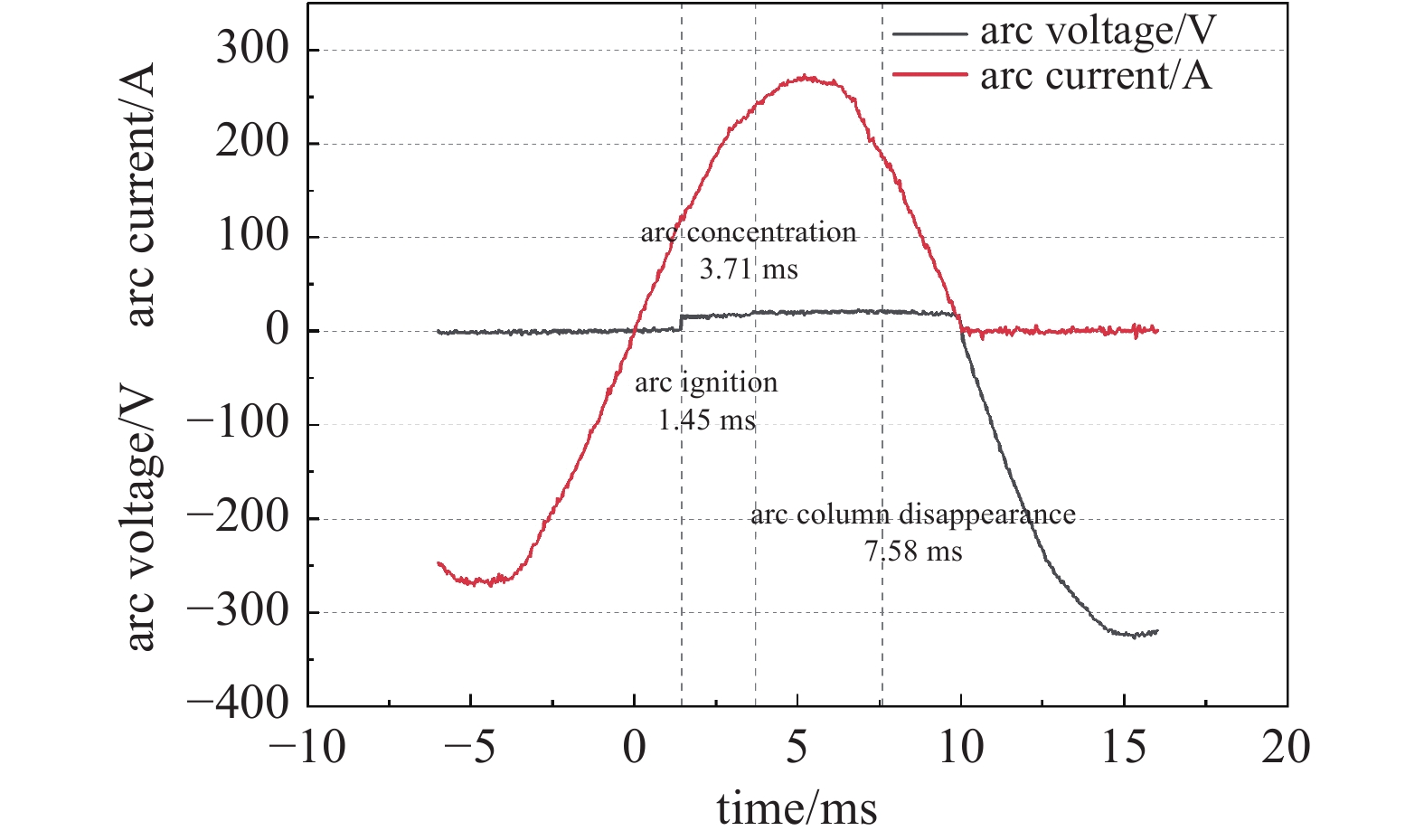

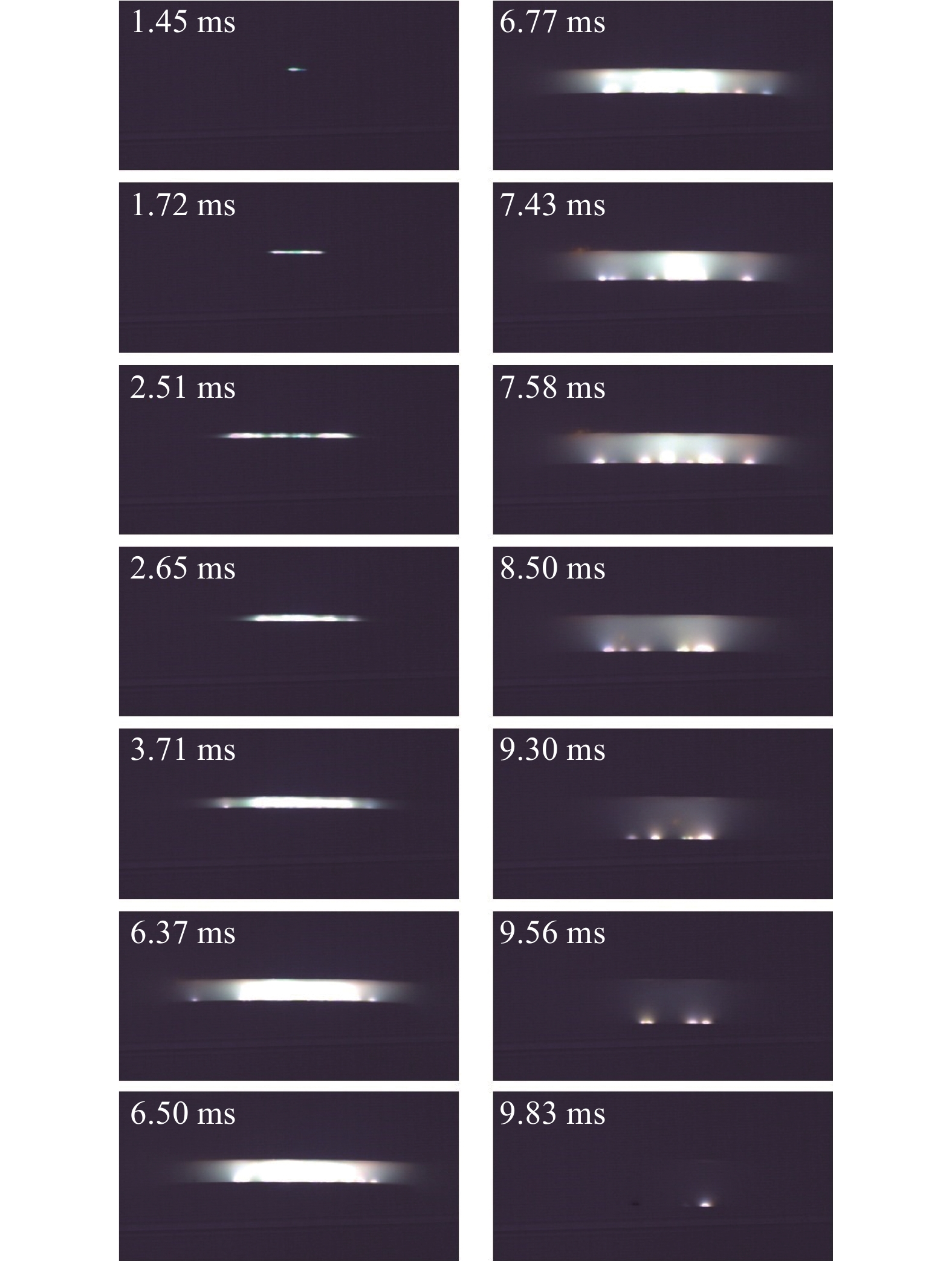

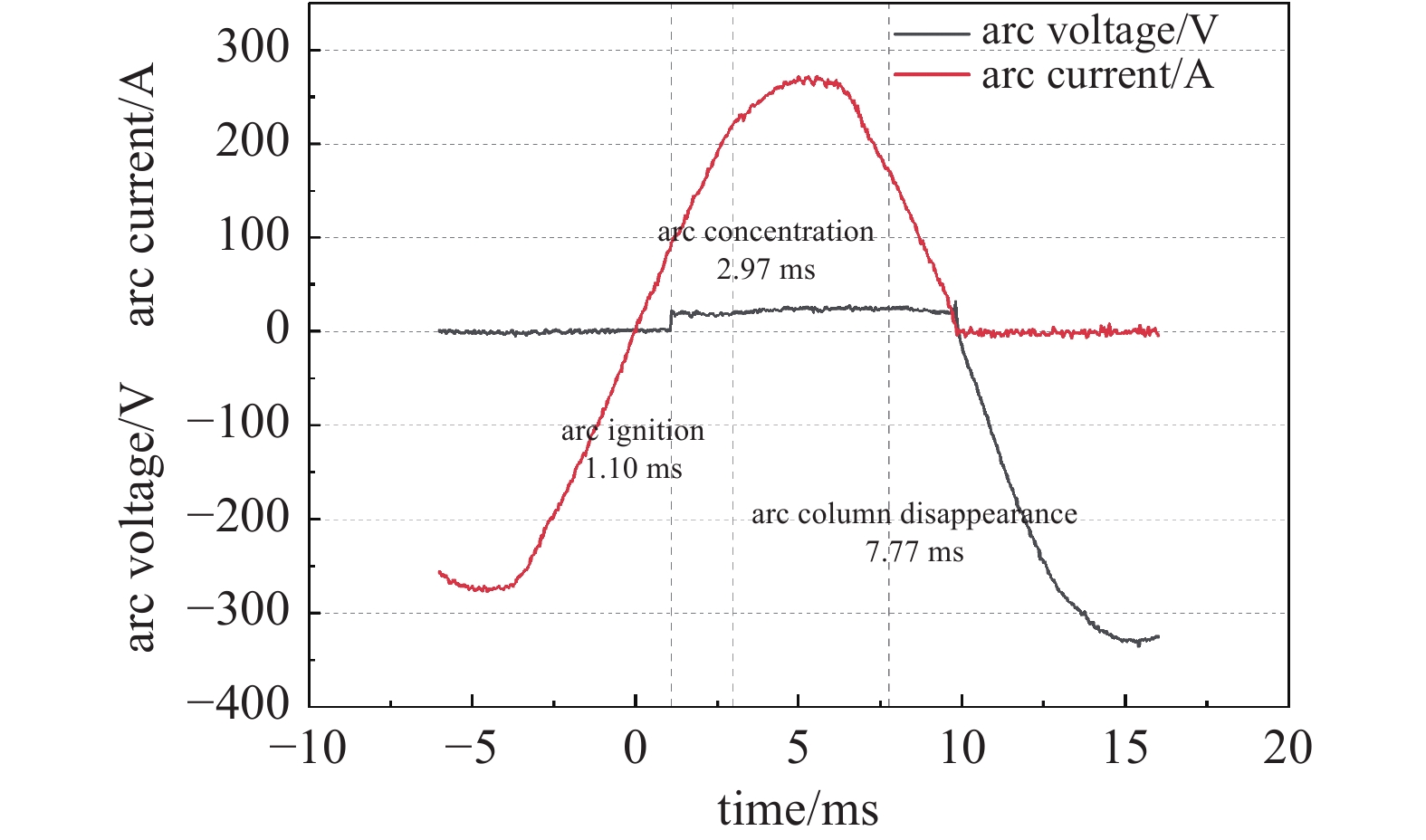

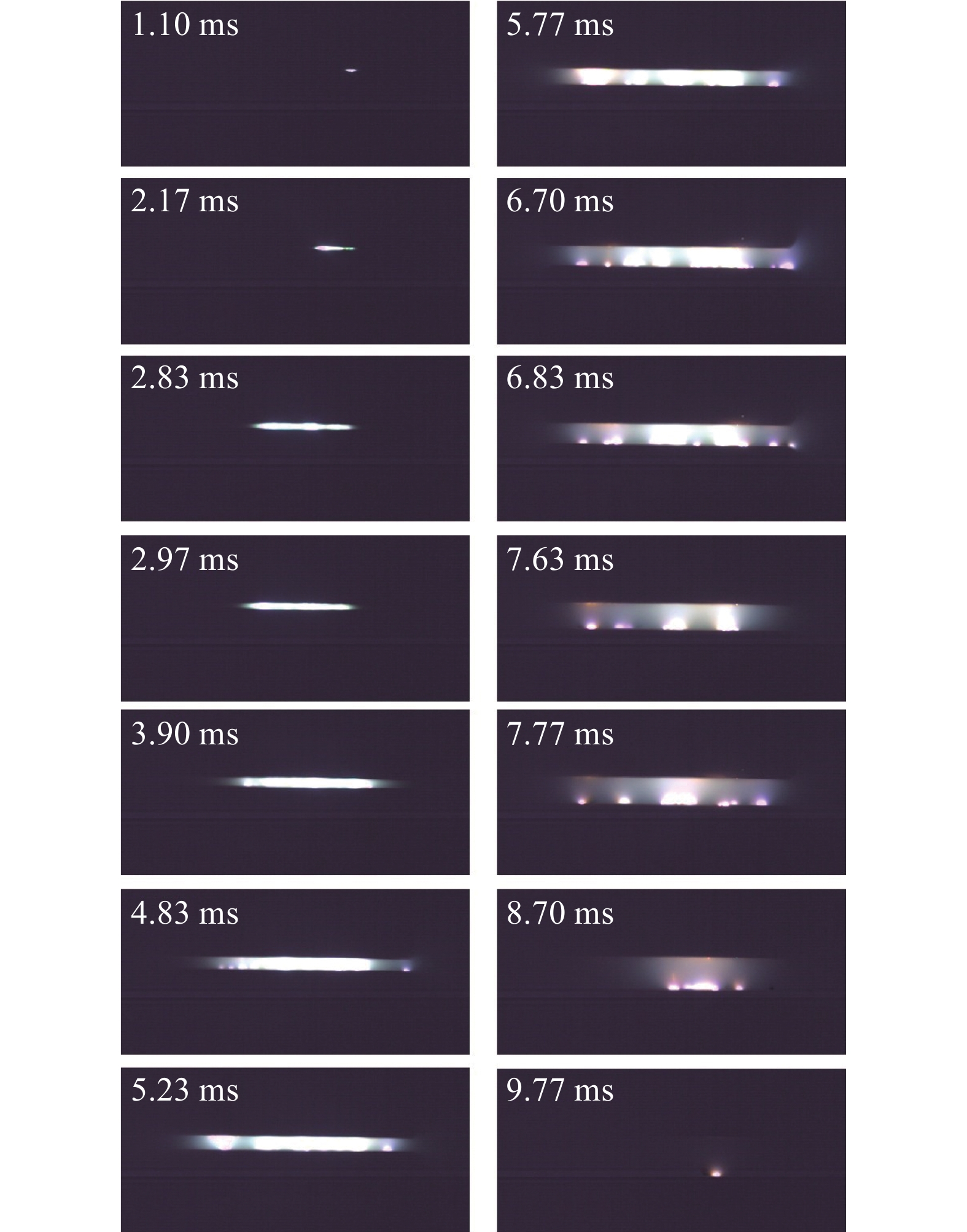

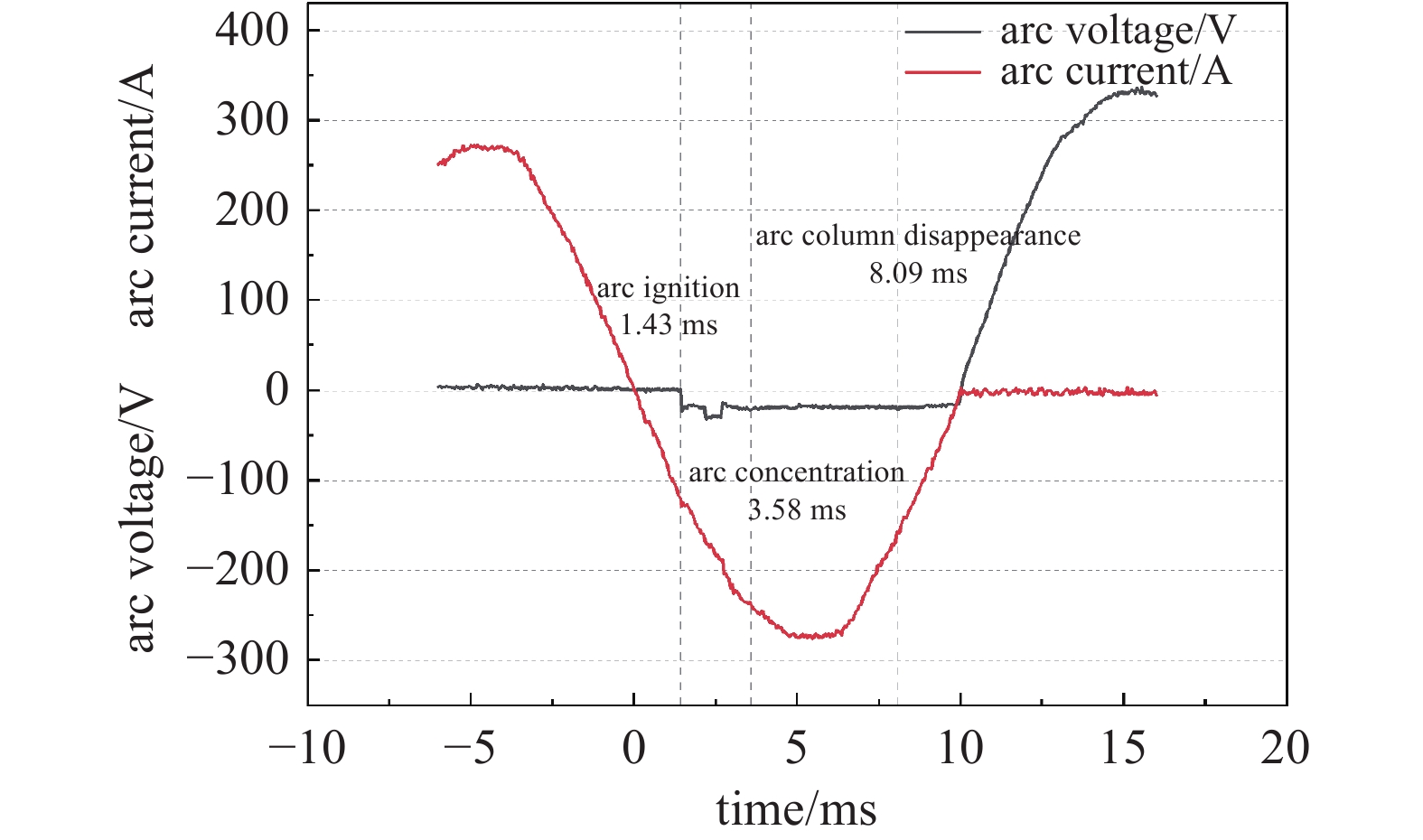

在小电流情况下,电弧燃烧通常在阴极结束,当动触头为阴极时,烧蚀更为剧烈。实验中控制当电流波在正半波归零时,动触头为阴极,如图4,此组数据为直拉开断方式下动触头为阴极时电弧电压与电流波形图,整个燃弧时间为8.55 ms,起弧时刻为1.45 ms。由高速摄像机拍摄整个燃弧过程,每个电弧照片的时间对应工频周期内的时间刻度,如图5。整个燃弧过程中,电弧电压

$ U $ 普遍在19.25 V上下有较小波动,视为恒定值,根据以下公式:其中

$ P(t) $ 为电弧的瞬时功率,$ i(t) $ 为电弧的瞬时电流,两者成正比,在讨论电弧在某一时刻吸收的能量大小时,用电流代替。根据波形图得到起弧时刻,在1.45 ms时,电弧在电极中心附近出现,呈现为微小的亮点,此时电流大小为122 A。从1.72 ms-2.51 ms内,电弧处于扩散形态,电流较小,电弧能量不足以使电弧聚集。在2.56 ms时,电流值达到191 A,电弧仍处于扩散形态,但有聚集的趋势。电弧整体呈聚集形态的时间段在3.71 ms-6.37 ms之间,此时间段内存在电流最大值,虽然在电极表面依旧存在一或两个远离弧柱的微小光斑,在6.37 ms时两触头间距为4.26 mm。当6.50 ms时,电流较上一时刻有所减少,同时触头间距达到了4.51 mm,在上述两因素影响下,弧柱出现分散趋势,电弧左侧一小部分开始脱离聚集形态的弧柱。6.77 ms时电弧明显扩散,从此时间到7.43 ms内,电弧能量继续较小,触头间距继续增大,弧柱变得分散且缩小,弧柱周围光斑逐渐增多。当7.58 ms时,弧柱彻底消失,电弧变为多个分散的阴极斑点团,此时电弧电流大小为185 A,触头间距为6.91 mm。在8.50 ms与9.30 ms时,阴极表面出现了液滴飞溅现象,但数量较少,从图片看出只出现两次此现象。从8.50 ms-9.30 ms,阴极斑点团数量从3个下降到了1个,直到最后阴极斑点团消失。

电极旋转开断方式下,10 ms内的燃弧形态有所不同,同样对动触头为阴极时电弧的整个燃烧形态进行取样分析。电弧的电压电流波形如图6所示,整个燃弧过程为8.90 ms,电弧的燃烧过程如图7所示。

电弧在1.10 ms时出现,随着电流与电极间距增大,即在2.17 ms时,弧根向电极中央移动,逐步发展成2.83 ms时的电弧并趋于稳定,弧柱在2.97 ms时呈聚集形态,此时电流大小已经达到219 A,此时开距为0.70 mm。直到3.90 ms时,电弧出现扩散趋势但现象不明显。在5.23 ms时,其中一个弧柱已经远离主弧柱区,此时电流大小为267 A,已经接近电流波峰值,电极间距为2.23 mm。随着电流减小,开距增加,弧柱在7.77 ms时彻底消失,取而代之的是电极中心一处很亮的阴极斑点团。而液滴喷溅现象发生在6.70 ms与8.70 ms,前者表现为阴极表面一处黄色亮点向外喷溅,后者表现为一处阴极斑点团向外喷溅。

以上两种不同开断方式的燃弧时间比较接近,根据两组数据特定时刻的燃弧形态进行局部对比。根据表1,电弧能量比直拉开断方式大的情况下,即使电极间距未达到传统直拉开断方式下的等级4.67 mm,旋转开断方式仍能使弧柱更快达到分散状态。在5.23 ms-6.77 ms之间,直拉开断方式下的电弧能量聚集在一起,理论上在整个燃弧过程中对电极烧蚀影响最多,而在这个时间段,旋转开断方式使弧柱更早地分散,并且从整体电弧的作用范围可以发现,旋转方式下电弧整体形态较直拉方式下的要更宽,电弧能量变得分散,由于分流作用,每个弧柱能量较小,对电极烧蚀程度便有所降低。对于弧柱消失的时刻,直拉开断方式下弧柱在7.58 ms时消失,旋转开断方式下在7.77 ms时消失,两者区别不大。

-

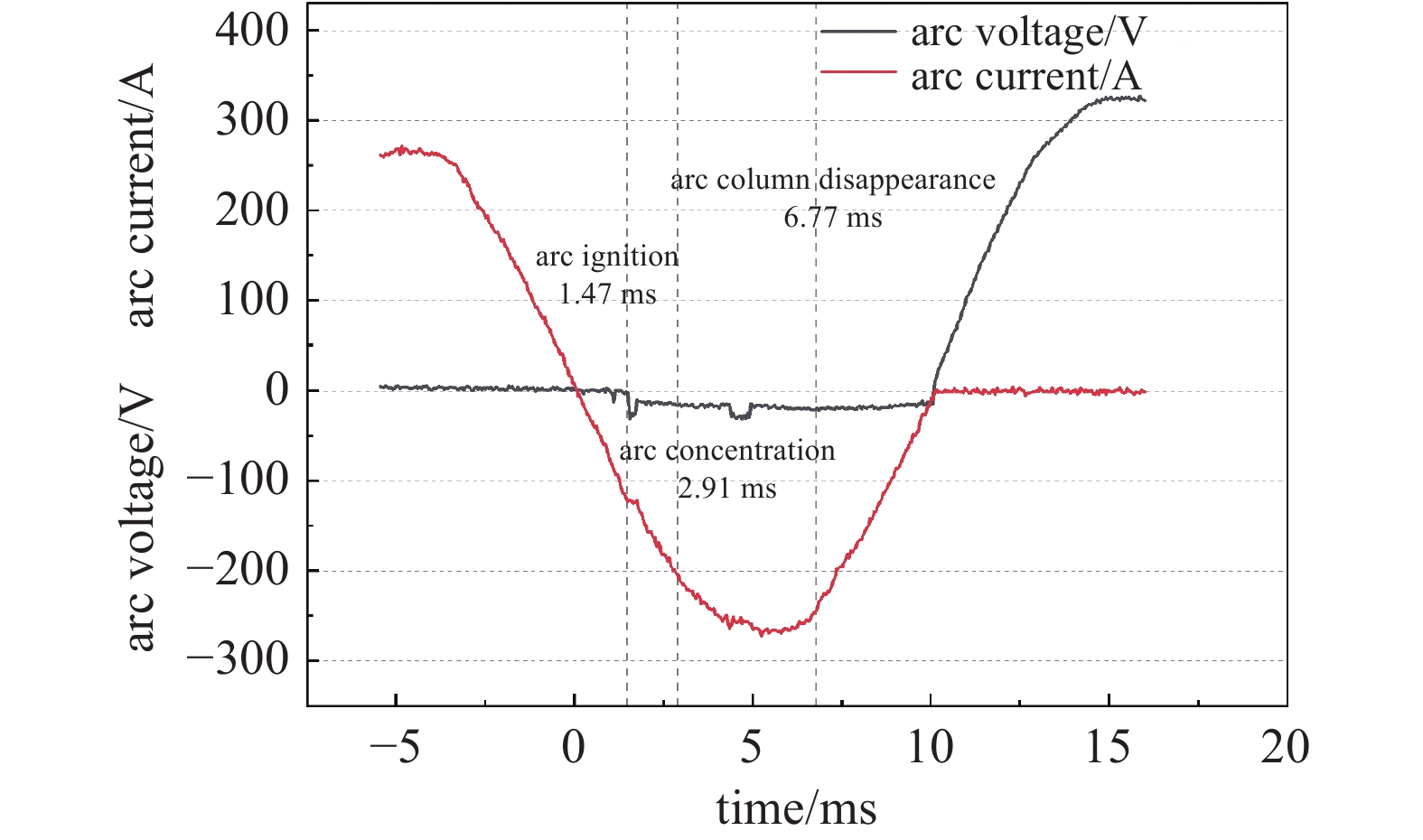

在燃弧过程中,阴极为电子与离子的发射端,阳极为接收端,两者作用不同。为探究旋转阳极对整个电弧燃烧形态的影响效果,取燃弧时间较长且接近的数据,直拉开断方式下,电弧电压电流波形如图8所示,电弧的形态变化如图9所示。

直拉开断方式下,电弧在1.47 ms时出现,并且在2.38 ms之前逐渐向电极中心聚集。随着电流增加,在2.91 ms时,电弧稳定聚集在电极中心,可以看作聚集型弧柱,在5.04 ms时,随着弧根的分散,电弧也逐渐扩散,但总体依旧作用在电极中心位置。弧柱一直持续到6.64 ms,直到6.77 ms时弧柱消失,电弧以大量明亮的阴极斑点团形式呈现。在9.96 ms时,电弧熄灭。

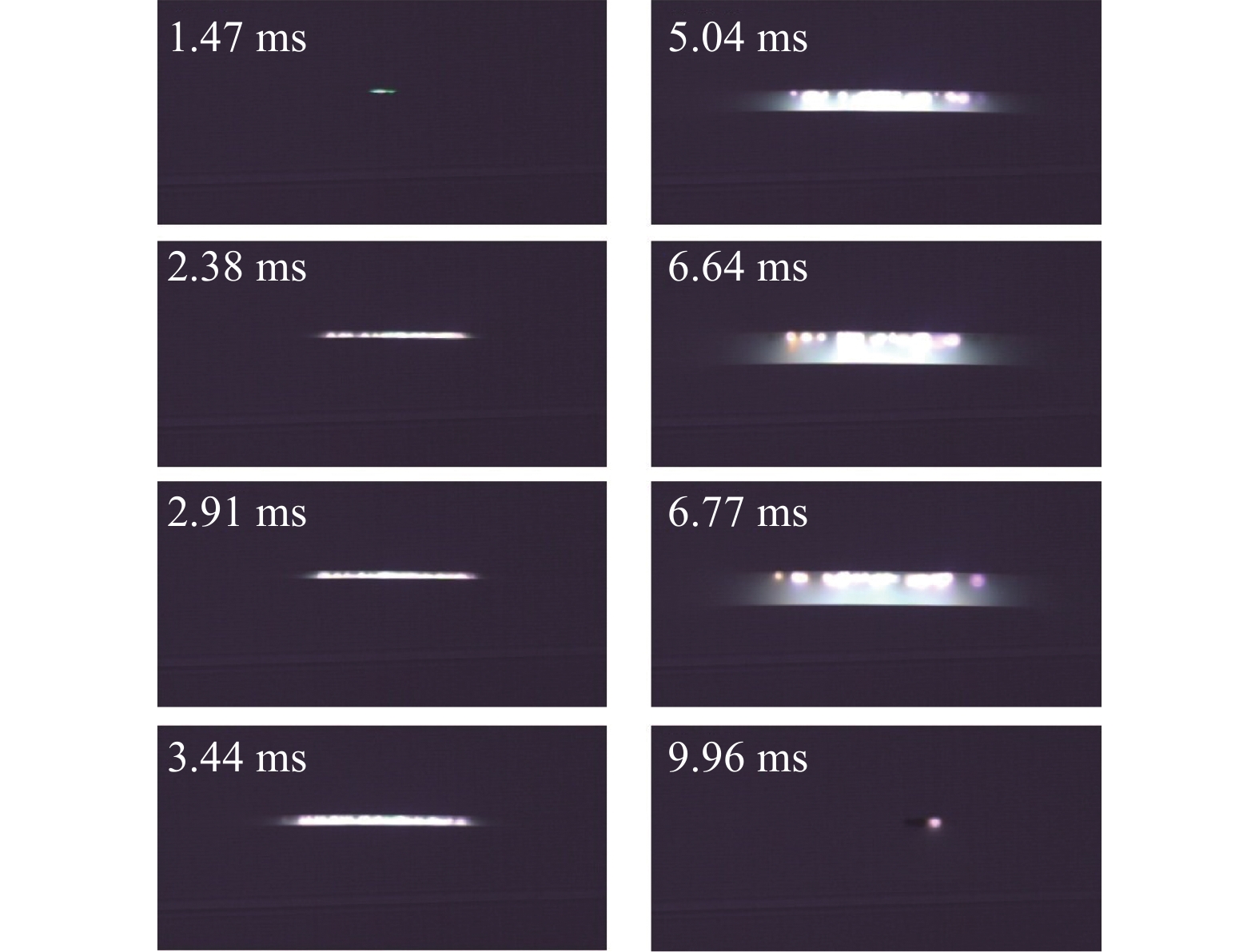

旋转开断方式下,电弧电压电流波形如图10所示,电弧的形态变化如图11所示。

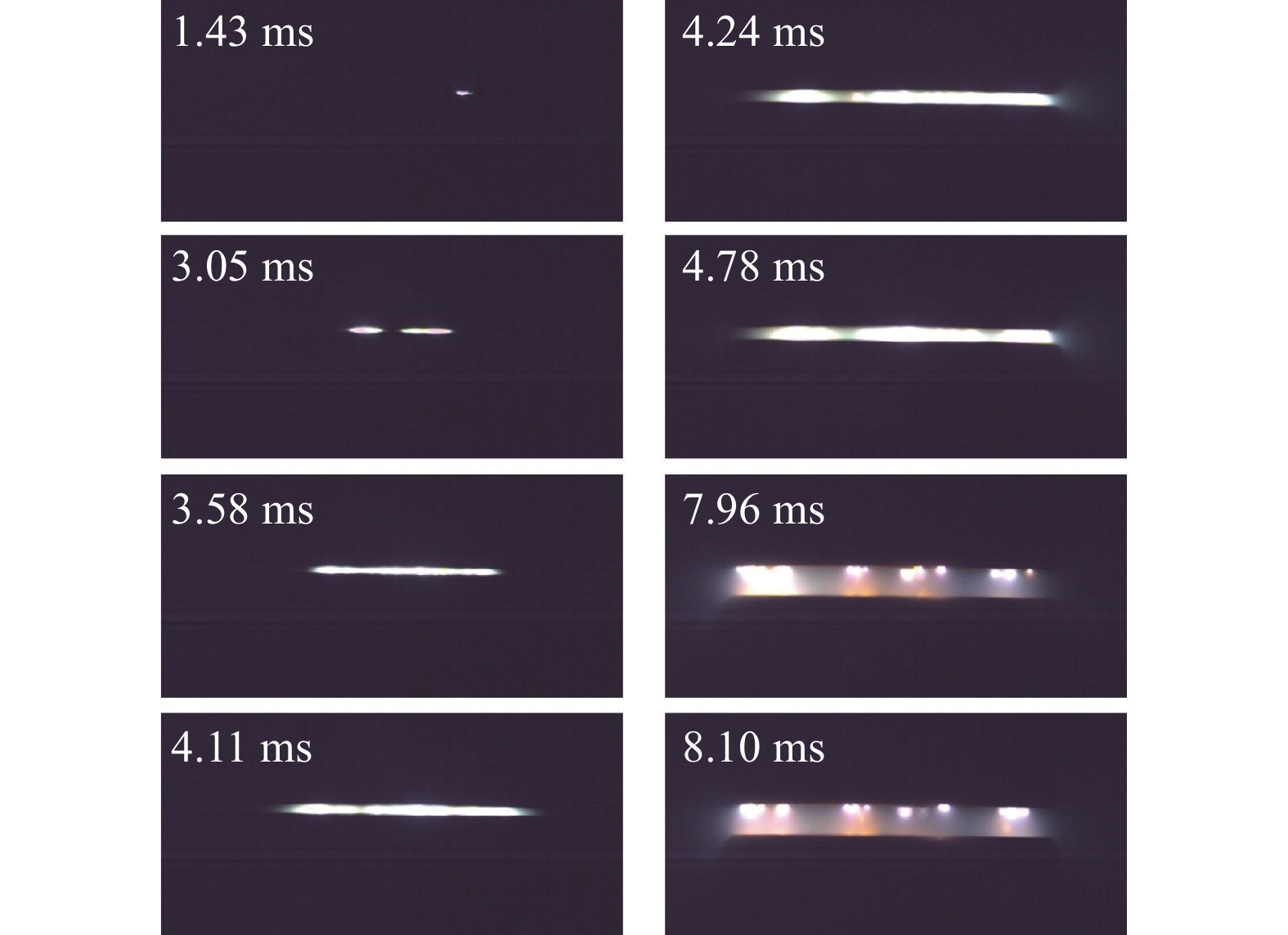

旋转开断方式下,电弧在1.43 ms时出现并逐渐向电极中心移动。在实验3.05 ms时,电弧分别聚集在两个不同的位置。电弧在3.58 ms时形成聚集性电弧,在实验4.11 ms时电弧开始扩扩散,经过0.13 ms后电弧明显分散成两个弧柱。随着电流的增加,电弧的形态稳定为两个弧柱。随着开距的增加以及电极的旋转,即使电流增加,也不能维持电弧的双弧柱形态。在4.78 ms时,电极之间第一次出现三个弧柱。弧柱最后一次出现在7.96 ms时,在实验8.09 ms时弧柱消失,并且在实验8.10 ms时,阴极表面出现了液滴飞溅现象。

当动触头为阳极时,直拉与旋转两种开断方式对电弧形态的影响较以阴极时有所不同。根据表2,旋转开断方式会使电弧提前达到扩散形态,提前的时间为0.93 ms小于动触头为阴极时的1.54 ms。对于电弧作用的范围,与动触头为阴极时一样,直拉开断方式下电弧主要聚集在电极中心,而旋转开断方式会扩大电弧的作用范围,能量变得分散,同样会使烧蚀造成的质量损失减小。

-

实验前后动触头与静触头质量变化如表3、表4所示。直拉开断烧蚀总时间为148.36 ms,旋转开断烧蚀总时间为159.04 ms,两者差距不大。若考虑全部的实验样本,旋转开断方式下动触头烧蚀质量较直拉开断方式下减少了77.7%,静触头烧蚀质量较少了75.0%。

若从电弧能量角度考虑,电弧能量

$ W $ 在实验5 ms左右时达到最大,通过以下公式:当整个燃弧时间超过5 ms时电弧总能量较大,忽略燃弧时间小于5 ms的数据,只分析燃弧时间超过5 ms的实验样本。直拉开断方式下动触头为阴极的数据有7组,阳极的数据共有9组,共计16组;旋转开断方式下动触头为阴极的数据有8组,阳极的数据有8组,同样共计16组。若将直拉开断方式下动触头为阳极的一组数据认为动触头是阴极,即两种开断方式下动触头为阳极与阴极的次数是一致的,考虑到小电流下阴极烧蚀程度远比阳极烧蚀剧烈,此种假设会得出旋转开断方式下动触头烧蚀质量较直拉开断方式下减少的百分比应大于77.70%,而静触头烧蚀质量减少的百分比小于75%。

-

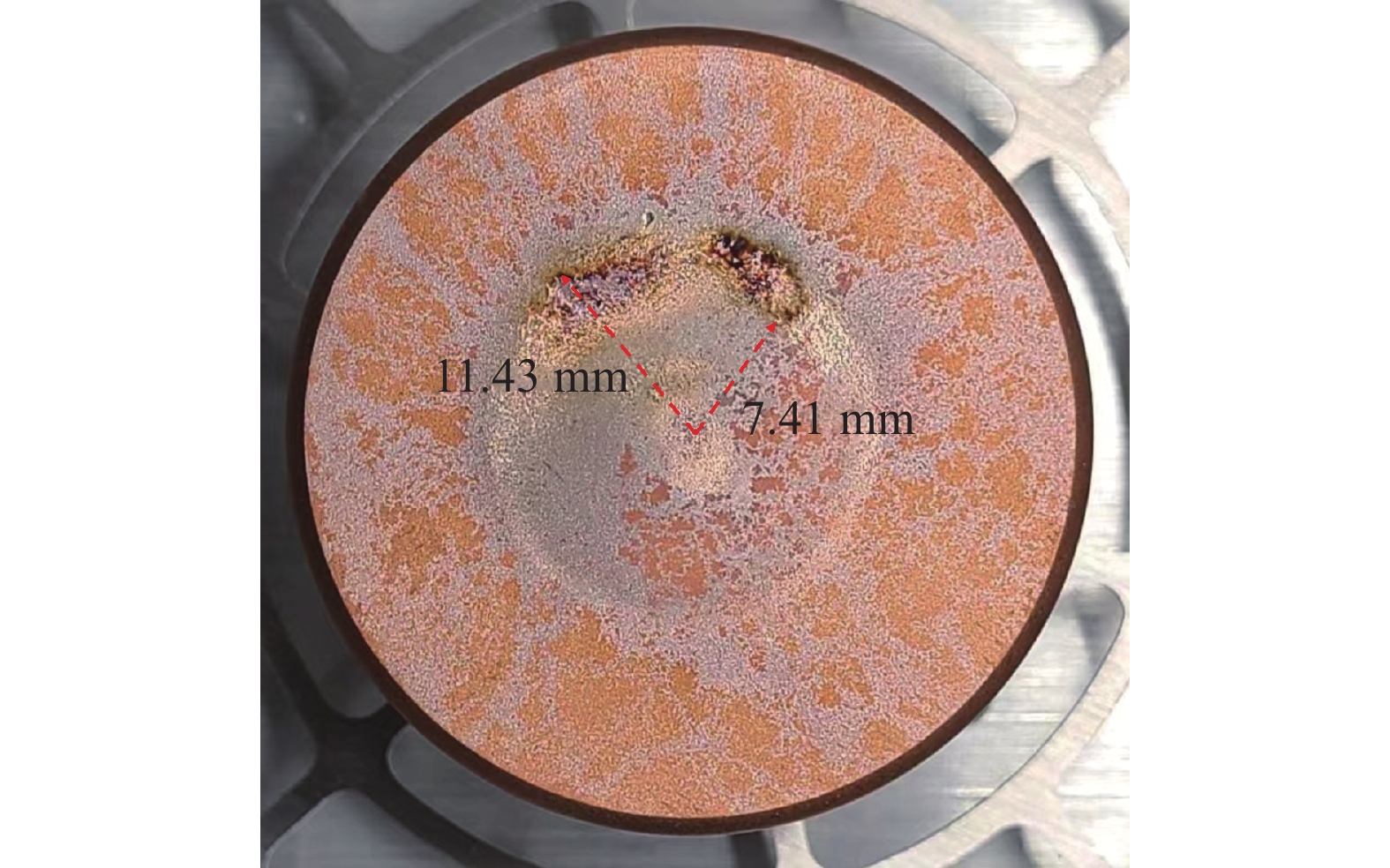

直拉开断方式下以及旋转开断方式动触头烧蚀情况分别如图12、图13所示,静触头烧蚀情况与动触头类似。两种开断方式下的电极表面均出现了灰白色的烧蚀部分,在真空条件下,虽然氧气含量极低,但仍然会有微量的氧气与无氧铜反应,生成氧化铜CuO和氧化亚铜Cu2O。此外,烧蚀后铜表面的微观结构有所变化,表面粗糙度的增加会导致铜表面散射光的变化。

传统直拉开断方式下,由于能量较多的电弧大多时间聚集在电极中心,电极表面中心位置烧蚀程度较周围更为明显,灰白色区域也集中在电极中心,向外有较为稀疏的细小分支;同时,蚀坑也集中在电极表面中心附近,主要呈现为坑洞状。此种开断方式下电极中心区域为轻微凹陷状,多次开断会使触头中心处电极材料逐渐减少,导致电极的有效截面积减小,降低电极的导电性能,进而影响其功能和寿命。

在旋转开断方式下,触头表面中心位置烧蚀程度远不如直拉开断方式下严重,灰白色区域在蚀坑附近集中,但分支更粗更广,与直拉开断方式下的结果有明显区别,总体变得较为平均,布满整个电极表面。较为特殊的是,由于机械的旋转方式是往复运动,即开断时旋转一定角度,闭合时再旋回初始位置,这使得弧根作用区域集中在触头表面的某一固定范围内的角度,导致烧蚀程度较直拉开断方式下均匀的烧蚀程度更为严重。考虑到触头底座的装配结构半径为7.5 mm,受通流面积的影响,电弧对电极表面的作用位置受限,即使电极旋转使电弧扩散,弧根位置偏移的距离也不会太长,使得蚀坑在距电极中心的7.41 mm−11.43 mm内较为集中,蚀坑到电极中心的边距与电极中心构成的范围集中到以电极中心为顶点的角90°以内。此外,黑色氧化物集中在蚀坑周边,图13中左侧蚀坑较深,表明此处电弧燃烧充分,更多的铜原子以蒸气形式释放到电弧中,黑色氧化物较少;右侧蚀坑烧蚀程度不够剧烈,燃烧不充分,导致此处的铜原子与真空中残存的氧气发生反应,蚀坑周围黑色氧化物较多。两种开断方式下都产生较深的蚀坑,直拉开断方式较深的蚀坑仅有三个,面积较小,可以忽略不计;而旋转开断方式下产生的较深蚀坑面积远大于直拉开断方式,且左侧深坑主要呈现为洼地状。在后续开断过程中,蚀坑的集中会导致电弧依旧燃烧在烧蚀程度较为严重的位置,即使对比直拉开断方式下烧蚀质量有所减少,但由于蚀坑位置较为集中,随着开断次数的增加蚀坑深度增加,电极表面特定位置的形变会更加严重,从而畸变电场,增加电弧放电的可能性。这种不均匀的电场分布可能会加速烧蚀过程,使电极进一步恶化,导致导电性能下降。

从材料的损失和电极表面的形变两方面角度看,两种开断方式在一定程度上都会降低电极的使用寿命。对于实验中所用的平板触头,在直拉开断方式下,采用复合金属材料代替铜材料来较少烧蚀质量的损失是一个有效的办法,但这种方法对旋转开断方式也同样适用,所以在减少材料质量损失方面直拉开断方式无法比肩旋转开断方式。而在降低表面的形变程度方面,由于本文中实验的角度固定,蚀坑集中的角度范围也是固定的,这表明旋转电极开断方式明显有改进的空间。若改进电极的旋转方式,有望减少电极表面形变,降低电极表面的烧蚀程度,因此在质量损失方面远优于直拉开断方式、电极表面形变程度方面有望减轻且接近直拉开断方式的条件下,旋转开断方式下的电极寿命有望超过直拉开断方式。

-

通过两种角度对比电极的烧蚀情况可以发现,虽然旋转开断方式下的烧蚀质量远小于直拉开断方式,但是主要烧蚀部位却集中在特定区域,导致局部烧蚀程度较为严重。本实验采用的触头底座通流面积较小,其半径约为触头盘的1/3,这影响了烧蚀部位与电极表面中心之间的距离;同时,由于旋转机构的旋转角度固定,且触头闭合时触头重新旋回初始角度,导致每组实验中电弧的烧蚀部位主要集中在以电极中心为顶点的固定角度范围内。因此,在对旋转开断方式改进时,可以考虑增加触头的通流面积;对于触头的旋转方式,若旋转机构的转速受限,可以将旋转机构设计为循环旋转,即当触头闭合时旋转机构不动,在电极断开时旋转机构始终按顺时针或逆时针旋转;在理想的条件下,若设备有较高的旋转速度,也可以将旋转角度设置为360°,从而避免每次烧蚀集中作用于同一位置,减少局部烧蚀程度。

-

为探究整个燃弧周期内电弧对电极表面的作用情况,对阴极烧蚀进行仿真。在小电流作用下,考虑到实验观测液滴喷溅现象出现次数较少,将电弧能量集中,主要分析电极材料汽化对电极烧蚀的影响。

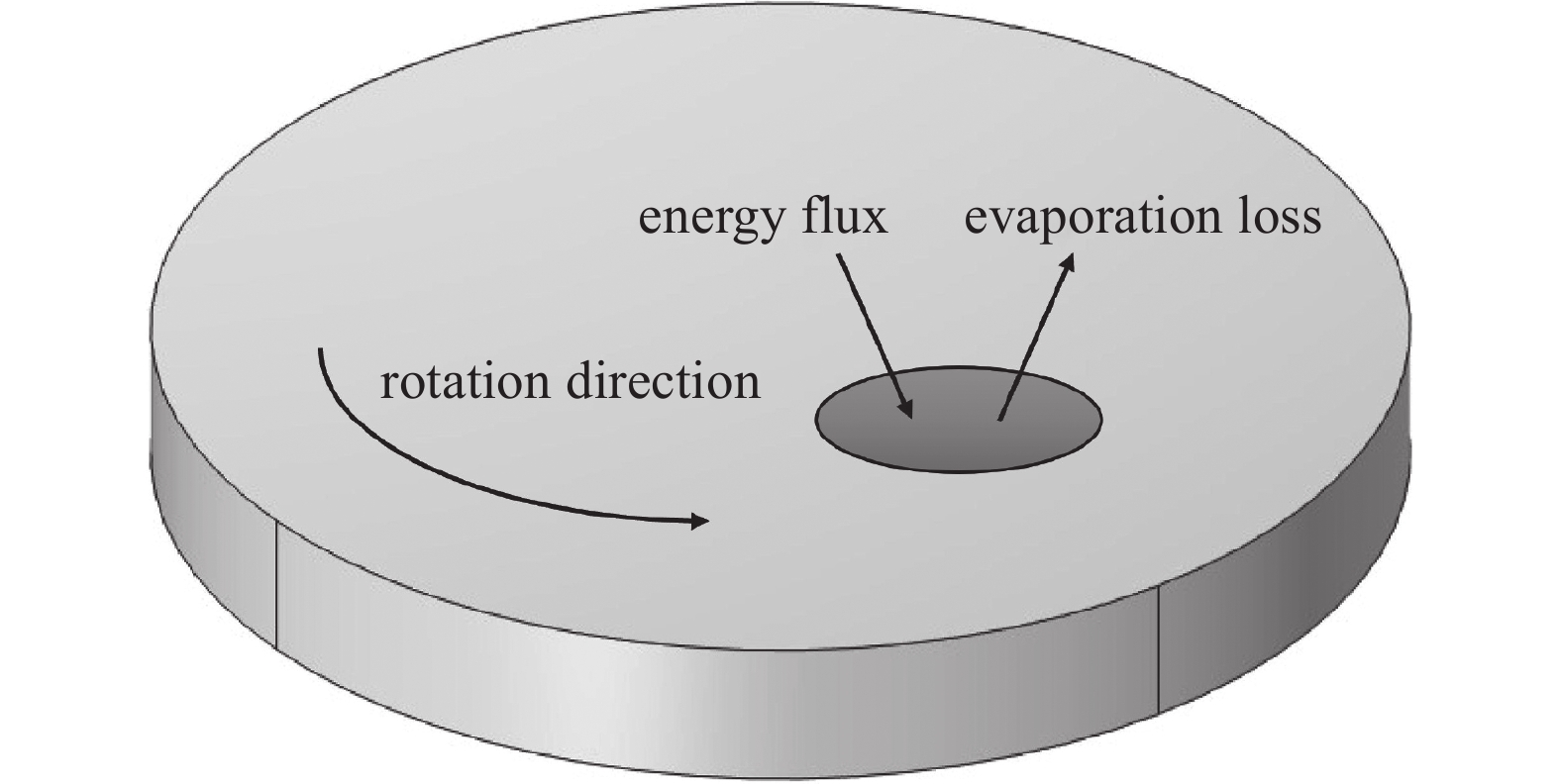

在交流一个周期内,电弧燃烧时间不超过10 ms,忽略触头片对导电底座和导电杆的传热影响,模型只考虑电弧对触头的作用,三维模型建立如图14。

电弧与电极表面的能量交替主要由两部分构成,电弧向电极表面注入的能量以及电极由于蒸发而损失的能量,电极与电弧之间作用的部分满足以下数学方程:

其中ρ为电极材料密度;cp为电极的比热容;k为电极的热导率;电流产生的焦耳热远小于电弧的直接能量输入,故上述方程中忽略内热源。

阴极表面能量密度q为电极从电弧中吸收的热量密度qin减去材料蒸发所损失的能量密度qout。其中,阴极表面吸收的热量qin为:

qi为电流能流密度,qe为电子能流密度。不同温度下材料蒸发能流密度qout:

其中,

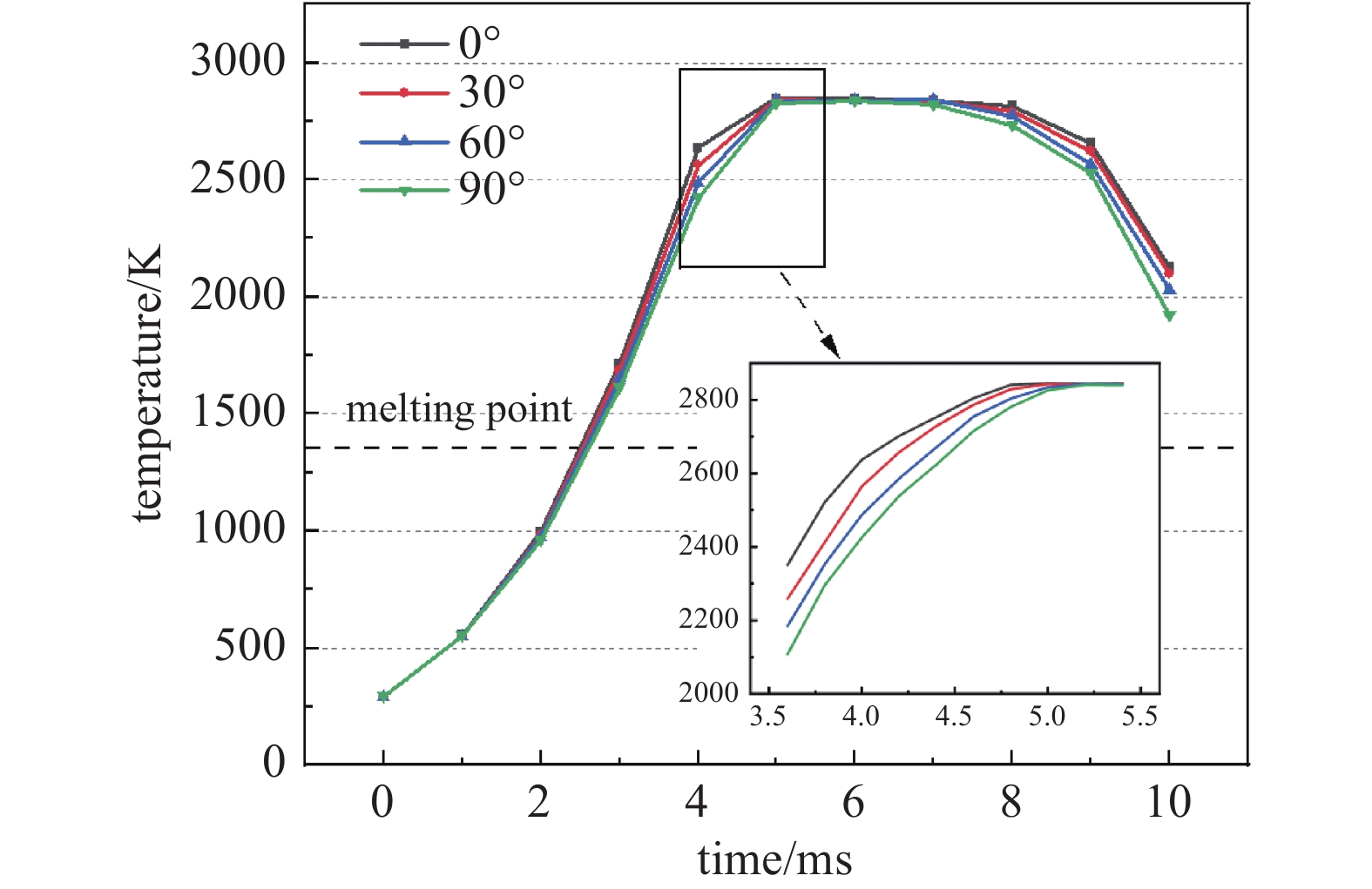

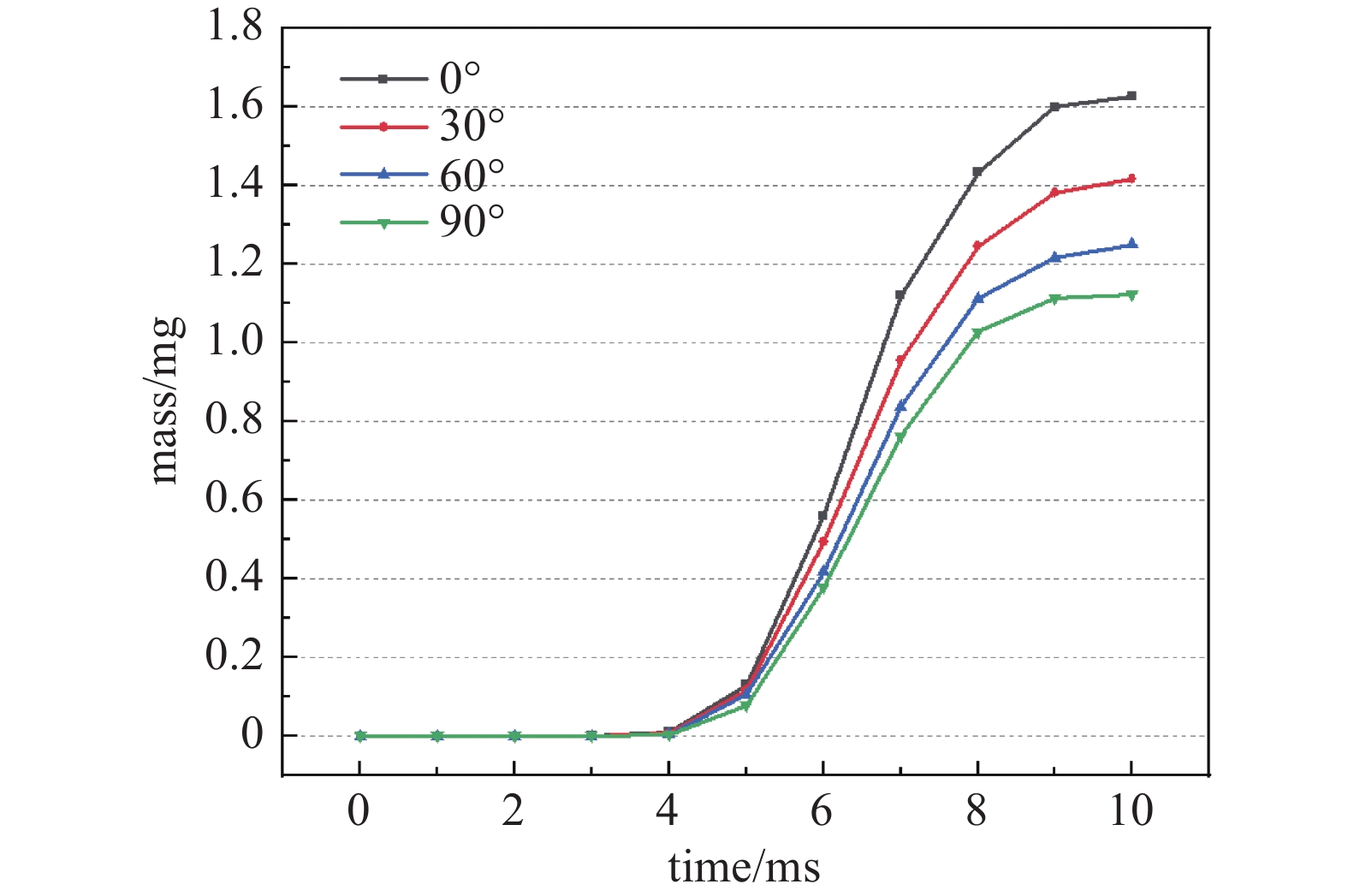

$ {T_{{\text{melt}}}} $ 取1356 K,$ {T_{{\text{boil}}}} $ 取2840 K。热边界条件、动边界条件设置参考文献[18-20]。仿真中分别对直拉开断方式即0°以及旋转开断方式下旋转角度30°、60°以及90°进行烧蚀模拟,得出电极表面最高温度随时间变化点线图,如图15。

从图15中可以看出,在4 ms前后电极表面最高温度随着电极旋转的角度依次降低,并根据图16可以看出电极质量损失从4 ms左右时开始有了较为明显的增加;在4.8 ms时,直拉开断方式下电极表面率先达到沸点,旋转开断方式下电极表面温度到达沸点的时间都在4.8−5 ms之间,可以认为旋转对电极表面温度到达沸点的时间影响较小,但从这一时刻开始,电极的质量损失开始迅速增加,从图16可以看出不同开断方式之间质量损失变化区别较为明显。

仿真中的假设条件会使仿真中电极的质量损失结果偏高,尤其是旋转开断方式下,忽略了电弧的分散形态导致的电流密度降低,使得旋转开断方式下质量损失结果误差更大,但并不会影响其变化趋势。仿真结果中直拉开断方式下电极损失质量为1.63 mg,仍与实验结果2.78 mg为同一个数量级,认为仿真模型可以对实验现象进行定性解释。实验中电极旋转的角度为30°,电极损失的质量为0.62 mg,其数值远小于直拉开断方式下的2.78 mg,这表明旋转开断方式减小了电极质量损失;仿真中设置旋转角度为30°时电极质量损失为1.42 mg,小于直拉开断方式下的1.63 mg,与实验中得出的旋转开断方式会减少电极质量损失这一结论相匹配。同时,根据图16可以看出,随着旋转角度的增加,电极最终损失的质量依次递减。质量的减少意味烧蚀体积的较少,有望减少蚀坑的深度,从而降低烧蚀表面的严重性。

-

本文通过对交流220 V/200 A等级下的电弧,分别进行传统直拉开断方式实验与旋转电极开断方式实验,根据电弧在两种开断方式下不同时刻的形态进行对比,分析电极烧蚀质量损失和烧蚀表面的严重程度,并结合电极烧蚀仿真结果得出以下结论:

(1)电极旋转开断方式与传统直拉开断方式相比,无论动触头为阴极还是阳极,前者都会使电弧更快地达到扩散形态。通过对比两种开断方式下电弧扩散时间发现,当动触头为阴极时,电弧扩散的时间较动触头为阳极时时间稍短,效果更好。

(2)旋转开断方式下,无论动触头为阴极或阳极,烧蚀质量都比直拉开断方式减少了70%以上,但旋转开断方式下电极烧蚀集中在远离电极中心的某一位置,局部烧蚀程度更严重。

(3)在旋转开断方式下,电极旋转的角度越大,电极烧蚀质量损失越小,烧蚀体积随之减小。若改进电极旋转方式,有望降低电极表面烧蚀程度,延长触头的使用寿命。

电极旋转开断方式对真空电弧形态及电极表面烧蚀的影响

The Influence of Electrode Rotational Interruption Method on Vacuum Arc Morphology and Electrode Surface Erosion

-

摘要: 真空开关中电弧形态是影响电极表面烧蚀情况的主要因素之一。聚集型电弧对电极表面作用的能量较为集中,扩散型电弧能量较为分散,不同电弧形态导致的电极表面烧蚀程度有所不同,而电极表面的烧蚀情况是关乎开关电器寿命的重要指标。文章基于可拆卸真空灭弧实验平台,在工频交流200 A等级下对无氧铜平板触头分别进行直拉开断实验与旋转开断实验,同时对电极烧蚀进行仿真分析,实验与仿真结果表明:在交流小电流下,旋转开断方式有利于电弧提前达到分散形态,减少了电弧向电极表面中心作用的时间,从而减少了电极烧蚀质量损失,并且随着电极旋转角度的增加,烧蚀质量损失越小。Abstract: In vacuum circuit breakers, the arc morphology is a major factor influencing electrode surface erosion. Concentrated arcs impart energy more intensely on the electrode surface, whereas diffuse arcs distribute energy more broadly. Different arc morphologies result in varying degrees of electrode surface erosion, a critical indicator of switchgear lifespan. This study, conducted on a detachable vacuum arc extinguishing experimental platform, involves direct pull interruption and rotational interruption experiments on oxygen-free copper flat contacts under 200 A AC. Additionally, cathode erosion simulations were performed on the moving contact. Experimental and simulation results demonstrate that, under low AC currents, rotational interruption facilitates an earlier transition of the arc to a diffuse form, thereby reducing the duration of its impact on the center of the electrode surface. Consequently, this minimizes electrode mass loss due to erosion, with the erosion mass loss decreasing as the electrode rotation angle increases.

-

Key words:

- Vacuum arc /

- Arc morphology /

- Erosion /

- Rotational interruption .

-

-

表 1 动触头为阴极时两种开断方式下的电弧形态

Table 1. Arc morphology under two interruption methods with moving contact as the cathode

开断方式 时刻/ms 电流/A 开距/mm 电弧形态 直拉 5.23 271 2.23 聚集 旋转 5.23 270 2.23 扩散 直拉 6.77 243 4.67 扩散 表 2 动触头为阴极时两种开断方式下的电弧形态

Table 2. Arc morphology under two interruption methods with moving contact as the anode

开断方式 时刻/ms 电流/A 开距/mm 电弧形态 直拉 4.11 251 1.34 聚集 旋转 4.11 253 1.34 扩散 直拉 5.04 263 2.06 扩散 表 3 动触头实验前后质量变化

Table 3. Mass change of moving contact before and after the experiment

开断方式 实验前/g 实验后/g 损失质量/mg 直拉 114.51372 114.51094 2.78 旋转 114.71994 114.71932 0.62 表 4 静触头试验前后质量变化

Table 4. Mass change of static contact before and after the experiment

开断方式 实验前/g 实验后/g 损失质量/mg 直拉 114.71032 114.70816 2.16 旋转 114.37159 114.37105 0.54 -

[1] 王季梅. 真空开关技术与应用[M]. 北京: 机械工业出版社, 2008 (in Chinese) Wang J M. Vacuum switch technology and applications[M]. Beijing: Mechanical Industry Press, 2008 [2] 邹积岩. 真空开关技术[M]. 北京: 机械工业出版社, 2021 (in Chinese) Zou J Y. Vacuum Switch Technology[M]. Beijing: Mechanical Industry Press, 2021 [3] 曹云东. 电器学[M]. 北京: 机械工业出版社, 2012 (in Chinese) Cao Y D. Electrical engineering[M]. Beijing: Mechanical Industry Press, 2012 [4] Liu Z X, Xiu S X, Long Z S, et al. Effect of TMF and AMF components on expansion process in different ignition modes of vacuum arc between spiral-type TMF contacts[J]. IEEE Transactions on Plasma Science,2020,48(10):3686−3697 doi: 10.1109/TPS.2020.3024969 [5] Ma H, Liu Z, Wang Z, et al. Distribution of molten layer and anode erosion pattern caused by constricted vacuum arcs[C]. IEEE International Symposium on Discharges and Electrical Insulation in Vacuum (ISDEIV), 2014: 245−248 [6] Gentsch D, Shang W. High-speed observations of arc modes and material erosion on RMF- and AMF-contact electrodes[J]. IEEE Transactions on Plasma Science,2005,33(5):1605−1610 [7] Slade P G. The vacuum interrupter: theory, design, and application[M]. Boca Raton, FL, USA: CRC Press, 2008: 21−42 [8] 丁璨, 李凯明, 袁召, 等. 电流频率对真空断路器开断能力影响的仿真分析[J]. 高压电器,2024,60(10):104−109 (in Chinese) Ding C, Li K M, Yuan Z, et al. Influence of current frequency on breaking capacity of vacuum circuit breaker[J]. High Voltage Apparatus,2024,60(10):104−109 [9] 刘志远. 低压真空断路器的大电流开断技术[J]. 电力设备,2008(02):11−14 (in Chinese) Liu Z Y. High current interruption technology of low voltage vacuum circuit breakers[J]. Electrical Equipment,2008(02):11−14 [10] 马强, 王立军, 阙继磊, 等. 平板触头小开距高电流密度下真空电弧特性的实验研究[J]. 中国电机工程学报,2024,44(15):6229−6238 (in Chinese) Ma Q, Wang L J, Que J L, et al. Experimental study on vacuum arc characteristics of butt contacts with short gap and high current density[J]. Proceedings of the CSEE,2024,44(15):6229−6238 [11] Wang L J, Zhou X, Wang H J, et al. Anode activity in a high-current vacuum arc: three-dimensional modeling and simulation[J]. IEEE Transactions on Plasma Science,2012,40(9):2237−2246 doi: 10.1109/TPS.2012.2205590 [12] 王立军, 贾申利, 陈斌, 等. 不同纵向磁场对大电流真空电弧中阳极活动影响的仿真研究[J]. 中国电机工程学报,2012,32(13):131−137+201 (in Chinese) Wang L J, Jia S L, Chen B, et al. Simulation researches on influence of different axial magnetic fields on anode activity in high-current vacuum arcs[J]. Proceedings of the CSEE,2012,32(13):131−137+201 [13] 付思, 曹云东, 李静, 等. 真空金属蒸气电弧作用下阴极表面蚀坑形成过程[J]. 高电压技术,2020,46(03):843−851 (in Chinese) Fu S, Cao Y D, Li J, et al. Formation of crater on cathode surface in vacuum metal vapor arc[J]. High Voltage Engineering,2020,46(03):843−851 [14] 刘晓明, 王宇凡, 陈海, 等. 配用CuCr合金电极的真空介质开关电弧阳极热过程分析[J]. 真空科学与技术学报,2024,44(01):66−77 (in Chinese) Liu X M, Wang Y F, Chen H, et al. Analysis of anode thermal process of vacuum switch arc with CuCr alloy electrode[J]. Chinese Journal of Vacuum Science and Technology,2024,44(01):66−77 [15] 生鑫, 李争博, 付思, 等. 燃弧过程中真空旋转电弧轨迹追踪与特性研究[J]. 电工技术学报, 1-12[2024-10-22] (in Chinese) Sheng X, Li Z B, Fu S, et al. Tracking and characteristics study of vacuum rotating arc trajectories during arc-firing process[J]. Transactions of China Electrotechnical Society, 1-12[2024-10-22] [16] 徐鸿飞, 李争博, 付思, 等. 磁控触头旋转开断过程中直流真空电弧形态与电压特性[J]. 真空科学与技术学报,2024,44(7):636−645 (in Chinese) Xu H F, Li Z B, Fu S, et al. The morphology and voltage characteristics of DC vacuum arc during the rotation and disconnection process of magnetic control contacts[J]. Chinese Journal of Vacuum Science and Technology,2024,44(7):636−645 [17] 刘秀峰. 电极旋转真空电弧作用下电极侵蚀的研究[D]. 沈阳工业大学, 2023 (in Chinese) Liu X F. Study of electrode erosion under the action of electrode rotating vacuum arc[D]. Shenyang University of Technology, 2023 [18] Brandes E A, Brook G B. Smithells metals referencebook[M]. Bath: Bath Press, 1997: 1401−1402 [19] Jeanvoine N, Muecklich F. FEM Simulation of the temperature distribution and power density at platinumcathode craters caused by high voltage ignition discharges[J]. Journal of Physics D: Applied Physics,2009,42(3):035203 doi: 10.1088/0022-3727/42/3/035203 [20] Roth A. Vacuum technology[M]. Amsterdam-New York-Oxford: North Holland Publishing Comp, 1990 -

首页

首页 登录

登录 注册

注册

下载:

下载: