-

随着太阳能光伏技术的持续创新和应用的不断深化,目前非晶硅/单晶硅异质结太阳电池转换效率已经突破到了26.81 %[1]。在生产高效率硅异质结电池的工艺中,一个至关重要的技术步骤是在非晶硅发射极(或非晶硅背场)与单晶硅基体之间插入一层优质的本征氢化非晶硅薄膜(i-a-Si:H)[2-3]。该本征非晶硅层可以有效钝化单晶硅表面的悬挂键,降低硅片表面载流子复合速率,是硅异质结电池获得高开路电压的重要原因之一[4]。通常使用等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition,PECVD)技术和热丝化学气相沉积(Hot-wire Chemical Vapor Deposition,HWCVD)技术生长氢化非晶硅薄膜,与PECVD技术相比,HWCVD法具有生长速率相对较高、不存在等离子体对薄膜表面的轰击损伤、气体利用率高等优点[5]。

采用热丝化学气相沉积法在低气压环境下制备大面积非晶硅薄膜的工艺涉及复杂的多物理场的相互作用,包括热传递、气体流动和化学反应等。在这些耦合因素中,反应室内的温度场和流场是影响镀膜均匀性的重要因素[6]。目前,对HWCVD法沉积非晶硅薄膜的研究主要集中在钝化效果及其结构与钝化性能关系的实验分析上[7-8],在工艺腔室热流场数值分析计算方面以沉积金刚石薄膜的研究更为深入,针对大面积沉积非晶硅薄膜的研究逐渐得到关注。在沉积碳氧化硅薄膜中优化氢气流量可改善团聚体的均匀性,为定制特定应用薄膜提供了发现[9];在多晶GeSn薄膜制备中引入Sn可以提升薄膜表面均匀性[10];在碳化硅上优化沉积参数可制备均匀石墨烯[11]。Barbosa C D等[12]基于单根热丝对生长金刚石过程中的温度场和速度场分布进行仿真,并通过实验验证了仿真可行性。Kwok M F等[13]在磁场辅助下改善了衬底上反应气体的流动和温度分布,促进了更大金刚石晶粒的形成,薄膜生长速率提高近45 %。Zhang T等[14]和Qian Y Z等[15]建立了耦合热辐射、热传导、热对流等传热机制的计算模型,分析了热丝排布对基体温度场的影响并通过优化进气口的分布改善了基体附近发气体密度,不同支撑台材料的散热方式对基底温度分布均匀性的影响。Deng F M等[16]模拟计算了在热辐射的作用下,不同热丝数量和间距以及不同热丝/基体间距对基体表面温度场的影响。本文对实验所用的HWCVD反应腔室进行三维建模仿真,分析了热丝排布(包括热丝的数量、间距和距基底的高度)对反应室内部温度场和流场分布影响,通过优化进气管道结构(包括在弥散管外增设挡管及调整进气管位置)来增强腔内气流均匀性,为改善镀膜均匀性提供了保证。

-

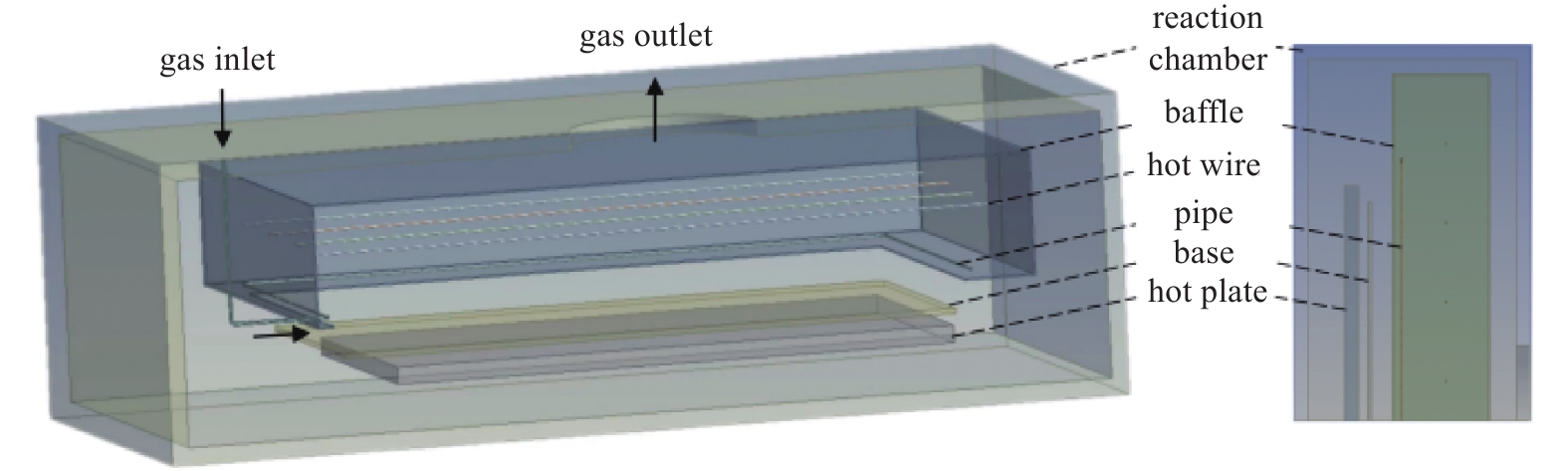

图1为HWCVD反应腔室的简化三维模型图,其工艺原理为:反应腔体内为低真空环境,其内有直流电加热的特种金属丝,加热丝的温度在控制系统作用下维持在一定温度(1700℃−2000℃),往腔内通入反应气体(SiH4、H2等),反应气体与高温金属丝碰撞,发生催化裂解,生成多种具有强烈活性的“不带电”的基团(Si、H、SixHy等),这些活性基团从热丝表面随机向四周发射,“落到”加热至200℃左右的硅片衬底上,并在衬底表面反应生成薄膜,沉积尾气通过出口真空泵抽离反应室。

-

在进行热流场数值模拟计算时需要先确定流体的性质。该沉积反应在1900℃左右、1.5 Pa条件下进行,沉积镀膜时工艺气体由SiH4和H2组成,且SiH4为主要成分,因此设置单一的硅烷作为流体介质。在真空反应室内,气体主要表现为气体分子的动态迁移及与环境之间的能量交换双重作用。系统中气体参与的换热过程有:气体内部的热传导,气体与基底等的对流换热。由于硅烷并非透明介质,故需考虑气体吸收的热辐射和热丝及加热板对基底的辐射传热。腔内硅烷的流速很低,气体的流态通过雷诺数判断,计算得

$ Re $ 远小于临界值2000[17],确定为层流流动。气体流动的压缩性通过马赫数判断,计算得马赫数$ Ma $ 远小于0.3,因此可以设置为不可压缩理想气体[18]。本文主要研究不同热丝工艺参数及进气管结构下反应系统内的温度场和流场分布,整个过程中化学反应对结果影响很小,暂不考虑系统内组分的输运和热丝及基底附近各组分间的化学反应,故选择连续性方程、能量方程、辐射传输方程和动量方程作为仿真计算的控制方程。其中,在考虑系统内三种热传递效应时,仿真计算软件基于控制体积法,结合热传递基本定律及气体各种模型的特殊定律构造了如下求解式形式的能量方程来计算传热问题[19]:

式中,

$ \rho $ 为气体密度,$ E = e + {{\text{v}}^{\text{2}}}/2 $ ,$ \vec \nu $ 为速度矢量,$ p $ 为压力,$ \nabla T $ 为温度差,$ \overline{\overline{\tau_{\mathrm{eff}}}} $ 为粘性耗散系数,$ k_{\mathrm{eff}}=k+kt $ 为有效导热系数,$ Y_j $ ,$ J_j $ ,$ h_j $ 分别代表质量分数、扩散通量和生成焓,$ {S_h} $ 为辐射传热源项。连续性方程[20]:

式中,

$ \rho $ 为密度,$ t $ 为时间,$ V $ 为气体速度矢量。动量方程[20]:

式中,

$ {\mu _{{i}}} $ 为反应腔内气体速度分量,$ \mu $ 为气体的动力粘度,$ p $ 为反应腔内静压力,$ \partial p\mathord{\left/\vphantom{\partial P\partial xi}\right.}\partial xi $ 为腔内静压力沿$ X $ 、$ Y $ 、$ Z $ 轴三个方向的梯度,$ {S_{Mi}} $ 为除压力源外沿$ X $ 、$ Y $ 、$ Z $ 轴三个方向的广义源项。气体状态方程[20]:

式中,

$ p $ 为气体压强,$ V $ 为气体体积,$ n $ 为物质的量,$ T $ 为气体温度,$ R $ 为理想气体常数。 -

模型网格划分时采用多面体-六面体混合网格,使用该类型网格可显著提高网格划分效率,具有计算准确性高、计算用时少等优点。仿真中定义各个结构部件都参与辐射,令辐射吸收都为1,气体吸收系数和散射系数因受温度、压力与浓度等变化因素影响,则设为固定值。热丝温度为1900℃,加热板温度为250℃,环境温度为25℃。气体压力根据实际工况中的腔内压力定义为1.5 Pa,进气口边界设置为速度入口,流速根据实际工况中的进气流量与仿真中进气孔面积关系定为0.265 m/s,出口边界为自由压力出口,流体和固体之间的接触面设置为流固耦合面。热丝与基底等仿真材料参数设定如表1所示。

-

仿真研究工艺参数主要有热丝根数、热丝间距和热丝距基底高度,为探究各工艺参数对腔室内热流场分布影响,根据单变量原则在常规工艺参数基础上设计一系列对比实验,实验变量值如表2所示。基底和热丝附近的温度均匀性及气体流速是评定腔体内部温度场和流场质量的关键指标,在仿真计算中选取基底表面正上方2 mm平面作为监测区域,在监测平面中取Y = −64 cm和X = 0 cm两条横向和纵向直线用于监测速度和温度等参数变化。

-

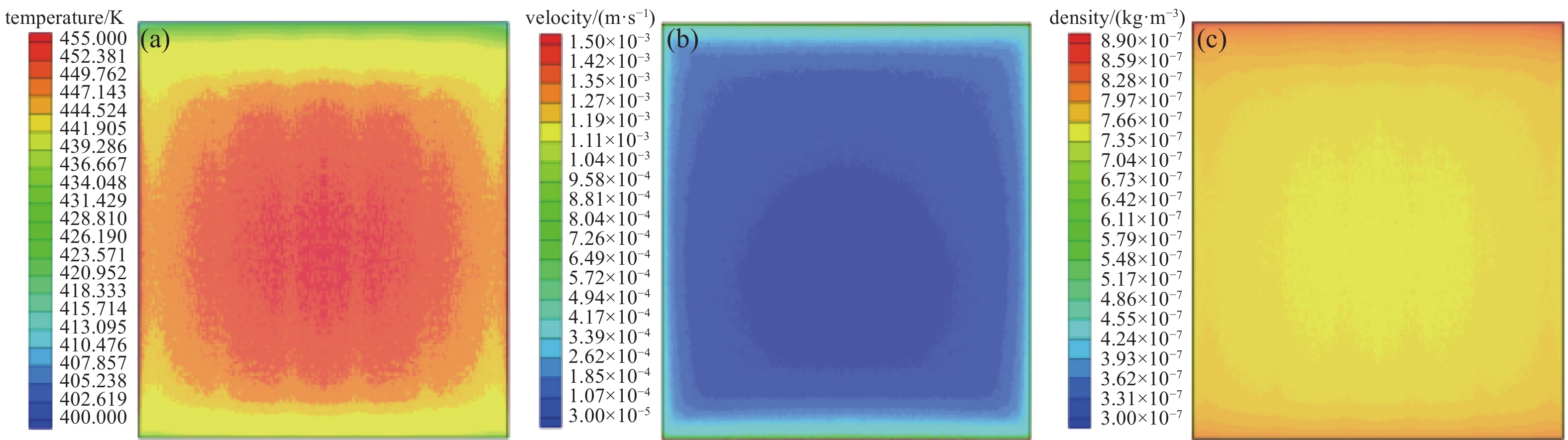

基底所在位置附近的热场和流场分布均匀性直接影响镀膜质量的高低,热丝作为腔内的高温热源为气源分解提供能量[21],其排布方式影响着腔内温度场的分布和气源分解后产生的基团及其能量,进而影响沉积薄膜质量。加热板作为辅助加热装置控制基底温度保持在合适镀膜温度范围内,促进基底表面反应基团的扩散和迁移。在常规工艺条件下,基底表面正上方2 mm平面处的温度、速度及密度分布云图如图2所示。分析不同工艺条件对区域内气体流速变化时,仅依靠数据平均值和标准差大小难以综合评定平面内气体流速均匀性好坏,因此引进数学统计中的变异系数作为评价基底附近气体流速均匀性的指标。记变异系数为

$ {C_v} $ ,其计算公式如式(5)所示,其中$ s $ 为样本标准差,$ \bar v $ 为平均流速。下面详细分析热丝根数、热丝间距和热丝距基底高度等工艺参数对HWCVD热流场的影响。 -

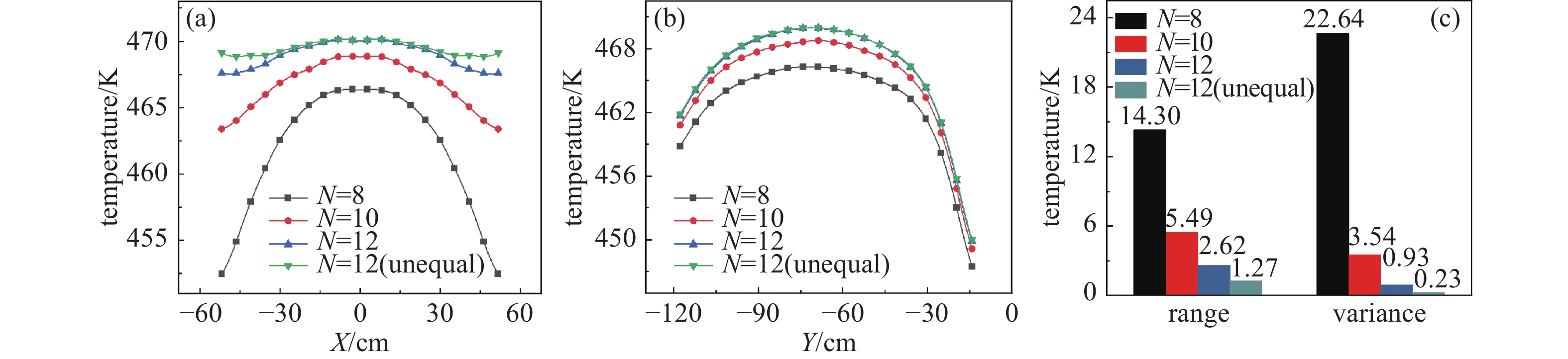

在热丝间距d = 14 cm,热丝距基底高度H = 13 cm时,探究热丝根数分别为N = 8,10,12,12(不等间距)下腔室内热流场分布。其中十二根热丝不等间距排布时,热丝阵列中间四根间距为14 cm,由中心向外热丝间距逐渐减少0.8 cm,至最外侧两热丝间距为11.6 cm。图3(a)为两监测直线中横向温度分布图,(b)为纵向温度分布图,(c)为横向温度极差、方差图。从图中可以发现,基底表面温度整体呈“中间高,四周低”的分布趋势,随着热丝数量的增加,基底表面温度逐渐升高,中心温度升高约4 k,且横向边缘温度升高较大,横向温差减小,温差由14.30 k降低至2.62 k。原因是生产中通入直流电以控制热丝加热,每根热丝温度固定,在低气压下以热丝为中心向四周产生热辐射,热丝等间距排布下热辐射均匀叠加形成由热丝阵列向腔内四周温度逐渐降低的温度场。每增加一根热丝使热丝阵列范围内温度升高,进而使基底表面温度升高。热丝阵列横向为热丝数量增加方向,纵向为热丝长度方向,因此热丝数量增加时,热丝阵列横向温度辐射范围增大,逐渐覆盖整个基底,导致监测面横向边缘温度明显升高,而纵向边缘温度波动较小,说明热丝阵列横向范围大于基底横向范围时有利于降低监测面横向温差。热丝不等间距排布与等间距排布对比发现,监测面横向边缘温度继续升高,纵向温度无变化,极差下降51.5%,方差下降75.3%。说明固定热丝数量时,降低热丝阵列边缘热丝间距能增加监测面边缘温度,增加基底温度均匀性。

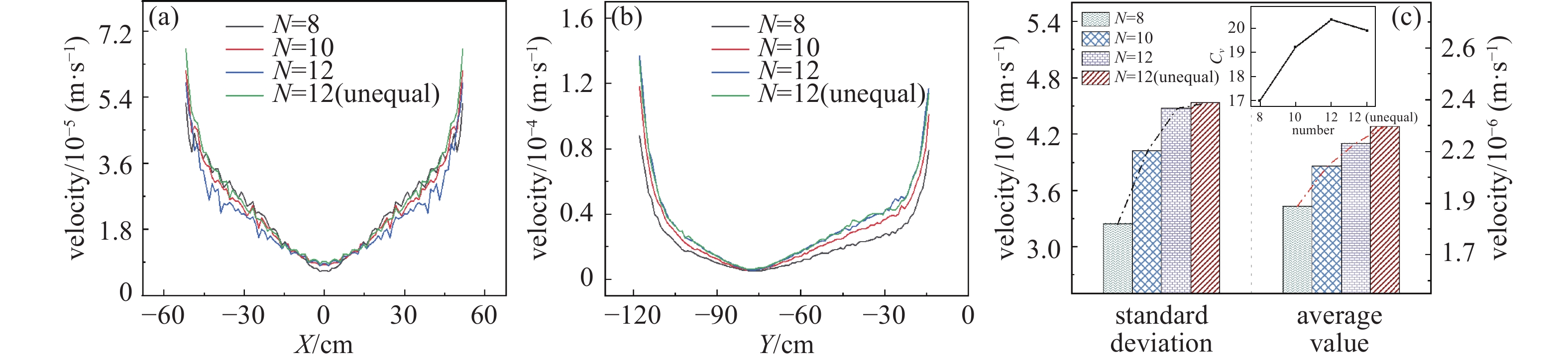

图4为不同热丝根数下速度分布图,其中(a),(b)分别为横向和纵向速度分布曲线,(c)为基底上方2 mm平面气体流速图。分析发现基底表面气体流速整体呈“中间低,四周高”的分布趋势,热丝数量的增加对基底中心小范围流速无明显影响,对中心至边缘部分有明显影响,且对边缘流速影响较大,横向流速逐渐降低,纵向流速逐渐升高。气体流速受温度分布影响显著,当温度升高时,气体分子的热运动加剧,导致气体密度相应降低,在相同压力下气体分子间的平均距离增大,从而减缓了整体的流动速度。随着热丝根数的增加,基底中心为热辐射中心,温度高且温度变化小,因此中心小范围内流速无明显变化。横向温度升高使流速降低,纵向气体流速受横向流速影响,气流向纵向挤压,导致流速增大,进而使平面流速标准差与流速均值均升高。热丝数量的增加明显改变了腔内温度场的分布,使基底表面气流均匀性降低。边缘热丝间距减小时横向温差减小,边缘流速增大,使变异系数降低,说明适当控制边缘热丝间距不仅能降低温差,还有利于增加气体流速均匀性。

-

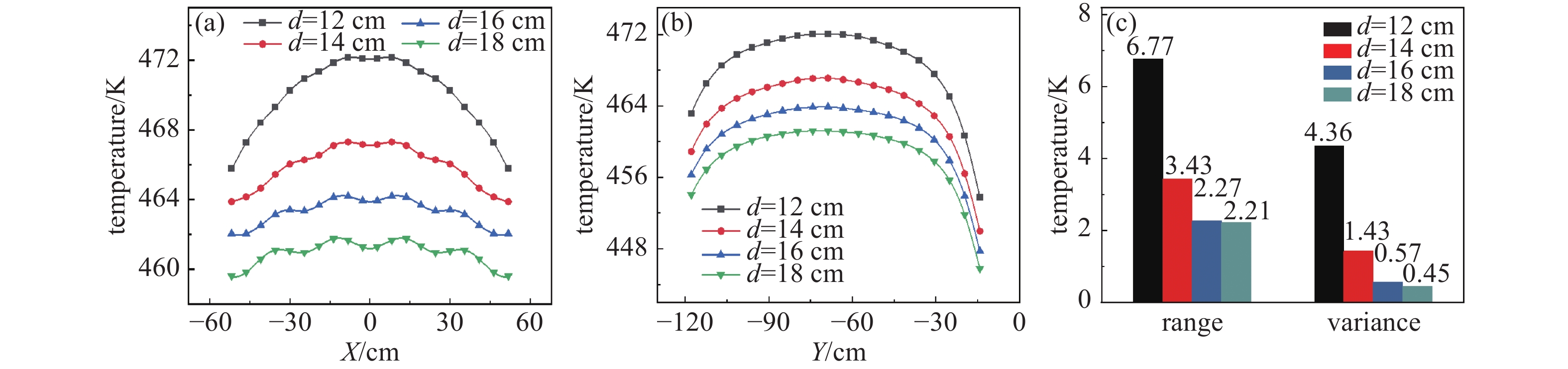

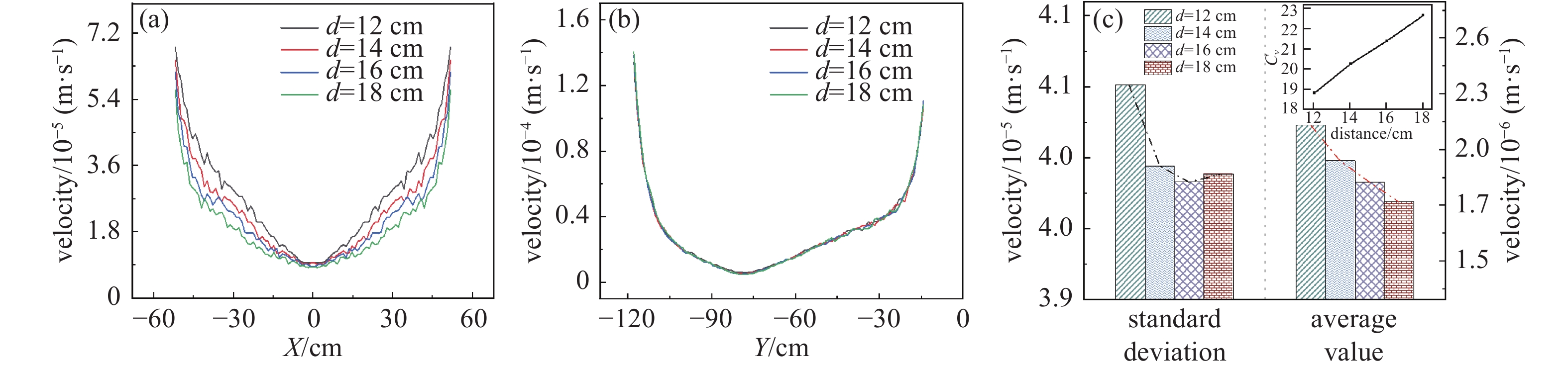

在热丝根数N = 10,热丝距基底高度H = 13 cm条件下,改变热丝间距,得到不同热丝间距下,基底表面上方2 mm平面温度分布如图5所示。研究发现热丝间距由12 cm增加至18 cm平面整体温度逐渐均匀降低,横向温度由凸形逐渐转变为波浪形,方差由4.36 降低至0.45 。原因是热丝等间距排布下,间距较小时热丝间热辐射叠加较强且整体呈点状向外辐射,导致基底表面温度高温差大。间距增大时热辐射叠加降低且横向辐射范围增大,导致横向温度与热丝间辐射趋势一致呈波浪状。间距由16 cm增加至18 cm时横向温度极差与方差下降程度明显降低,极差下降不到3 %,原因是此时热丝间距大,热丝阵列横向距离超过基底长度,再继续增大热丝间距只会降低辐射温度,辐射趋势不变且对横向温差无明显影响。速度分布如图6所示,发现横向中心小范围流速仍不受间距变化导致的温度变化的影响,由中心至边缘随着间距的增加流速逐渐降低,受温度极差减小的影响下流速变化梯度降低,流速均匀性增加。但纵向流速不受热丝间距变化影响,原因是热丝间距为横向增加,只影响横向温度分布,对纵向温度分布趋势无影响,因此气体流速无变化。监测平面气体流速显示间距的增加使变异系数增加,说明流速均匀性降低,而流速标准差却降低显示流速均匀性增加,两者趋势相悖,原因是热丝间距的增加使流速均值降低,才导致的变异系数增加,说明热丝间距的增加导致的温度分布均匀性增加对气体流速均值降低影响较大。间距从16 cm继续增加时流速标准差增加,说明间距过大反而会导致流速均匀性降低,在生产中控制热丝间距大小时应同时考虑间距对温度和流速的影响。

-

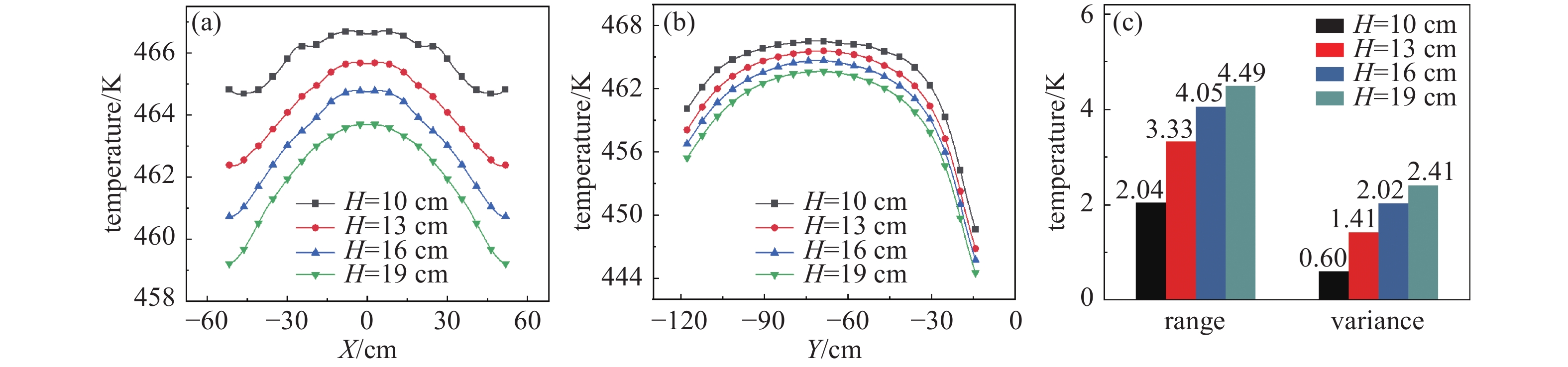

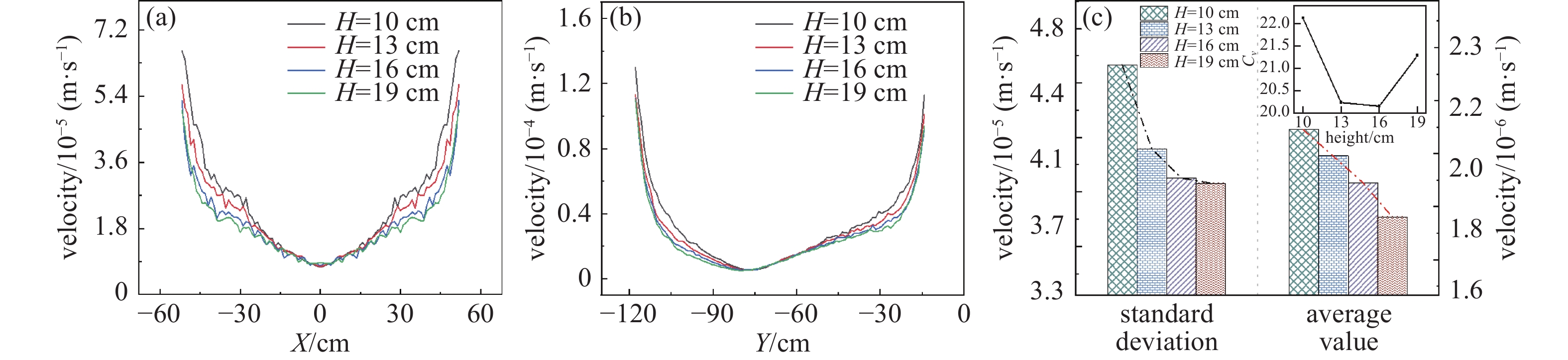

在固定热丝根数N = 10,热丝间距d = 14 cm时,改变热丝距基底高度,得到不同高度下基底表面上方2 mm平面的温度分布如图7所示。由计算结果显示,随着热丝距基底高度的增加,基底表面温度降低,但其分布趋势基本不变,平均热丝高度每增加1.2 cm,平面温度上升约0.5 k。热丝距基底高度为10 cm时,横向温度极差最小,但此时热丝距基底高度太小,平面温度受热丝高温影响大,导致温度波动变化。热丝距基底高度为19 cm时,横向温度由中心向边缘温度均匀降低,但此时热丝与基底间距太大导致温差与极差均较高,温度均匀性低,不利于形成高质量薄膜。图8为不同热丝距基底高度下的气体流速分布图,基底表面流速在高度变化时,平面中心气体流速变化梯度减小,无明显变化区域范围增大。这是因为热丝间距固定不变下,仅改变热丝距基底高度时热辐射点状散射趋势不变,高度减小使热丝逐渐靠近基底,基底受更高温度辐射的范围增加,导致边缘温度升温幅度大而中心升温幅度小。随着高度的增加,表面气体流速均匀降低,从图8(a)显示,气体流速标准差下降且下降幅度逐渐减缓,这是因为边缘流速下降幅度较大使边缘流速低。热丝距基底高度由16 cm增加至19 cm时变异系数反而增加,平面气流均匀性降低,这是因为此时平面整体流速低。高度增加时不仅会降低平面整体气体流速,还会因边缘温度变化大导致边缘流速下降梯度增加。Tian G Y等[8]研究指出,薄膜结构随热丝距基底高度的增加,由晶化向非晶化转变,钝化效果逐渐升高并在一定高度时达到最优值,高度再继续增加反而会降低薄膜钝化效果。该结论与本仿真结果一致,说明薄膜对硅片的钝化效果和基底表面气体流速与热丝距基底高度有明显的关系,两者间距过大或过小均不利于沉积优质薄膜。

-

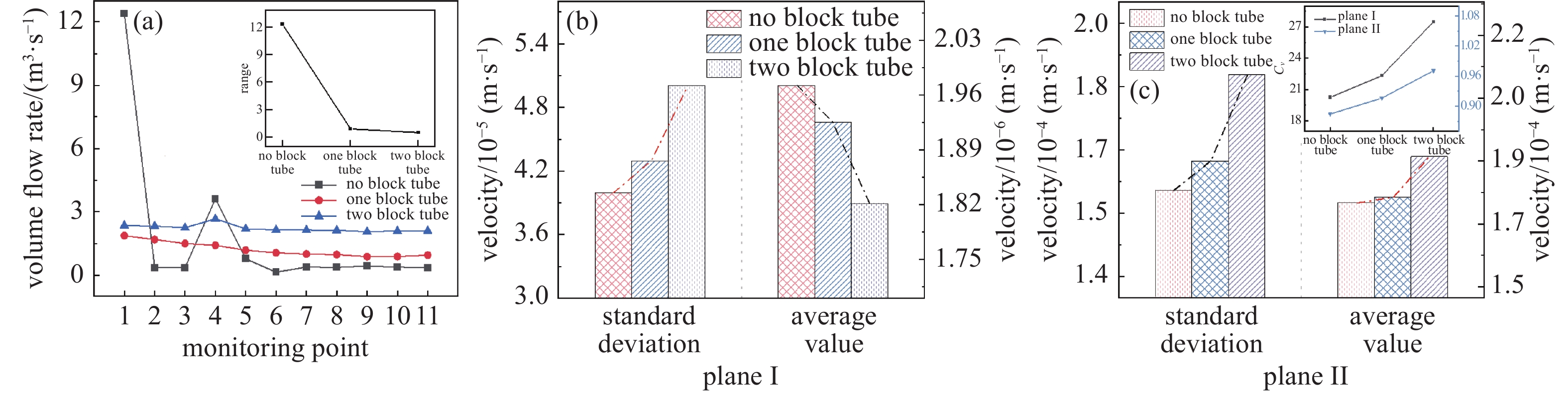

对公司生产设备进气管结构及位置仿真分析有利于进一步提升薄膜质量,生产中进行大面积低气压镀膜时,因腔室空间范围大,采用口字形弥散管为沉积反应提供源气体。沉积过程中气体流动方式为:工艺气体从进气口通入后经三通分流口分流,气流布满整个口字形弥散管,而后从弥散管上均匀分布的弥散管小孔流入腔体。该进气方式的优点是源气体能够快速、高效的达到指定位置,缺点是分流口处弥散管小孔流速因管内压力作用导致比其他位置小孔的流速大,影响腔内气流均匀性。为提升弥散管小孔流速均匀性,本文采用在弥散管外侧增设挡管的方式控制进气孔的流速。同时,在优化结果上继续探究了进气管位置对腔室内热流场的影响。将热丝、进气管和基底三者间的位置顺序由热丝-进气管-基底调整为进气管-热丝-基底。仿真计算中选择11个代表性的弥散管小孔,取小孔出口正中心作为监测点以监测气体流速,由于小孔直径小且尺寸相对于腔体无限小,因此所获得的数据近似于小孔的体积流量。通过小孔的体积流量计算有无挡管作用时小孔流速均匀性,取基底表面上方2 mm平面和热丝中心所在平面下方2 mm平面(分别记为平面Ⅰ和平面Ⅱ)的流速数据进行分析。

-

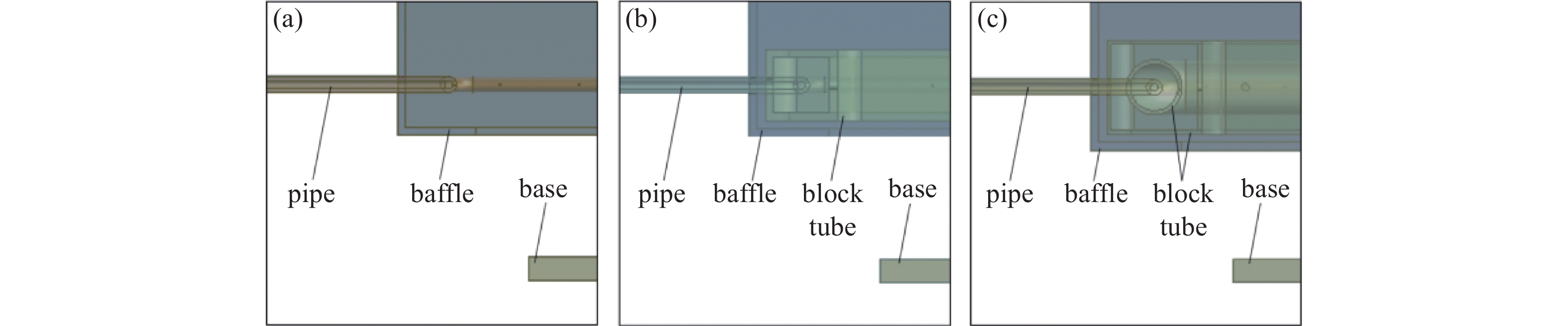

挡管结构如图9所示,图中(a),(b),(c)分别为无挡管、一层挡管和两层挡管,其中两层挡管时为减小管内气体流动阻力将第一层挡管设置为圆形管。弥散管及挡管上等间距均匀分布若干进气小孔,弥散管小孔直径D1 = 0.6 mm,间距L1 = 30 mm,挡管小孔直径D2 = 2 mm,间距L2 = 60 mm,小孔方向一致且均朝向腔体中心,同时各层小孔间错排列有利于起到气流缓冲作用。

由图10(a)监测点气体流量变化图显示,无挡管时存在监测点1和监测点4两个监测点体积流量远高于其他监测点流量,分析原因是监测点1为分流口处第一个小孔,靠近分流口,气流由主管道左右分流时流体压强大、流速快。监测点4为分流后横向至竖向拐弯处小孔,气流经分流后压力得到释放,流速逐渐降低,气流在拐弯处运动方向发生改变,流动阻力增大,导致气流由拐点小孔进入腔体时流速增大。增加一层挡管后各进气孔流速均匀性得到明显改善,体积流量极差由12.25 m3/s降低至0.99 m3/s,随着远离分流口距离增加各小孔流速逐渐降低。增加两层挡管时小孔流速均匀性得到进一步增强,同时随着挡管的增加,进气孔气体流速增加。图10(b),(c)分别为平面Ⅰ和平面Ⅱ气体流速分布图,增加挡管后基底表面气体流速降低,增加两层挡管时流速均值降低7.6 %,热丝平面气体流速增加,仅增加一层挡管时流速均值增加较小,原因是挡管的增加使进气孔气体流速增加,源气体在被热丝高温催化裂解后流向基底表面。两监测平面流速标准差均升高是因为增加挡管后进气孔向腔体中心靠近,导致基底边缘与热丝阵列边缘气体流速增加,变异系数增加,流速均匀性降低。说明增加挡管能够有效改善出气孔流速均匀性,但是需要控制挡管体积对气流的阻碍作用及出气孔与基底之间的距离。

-

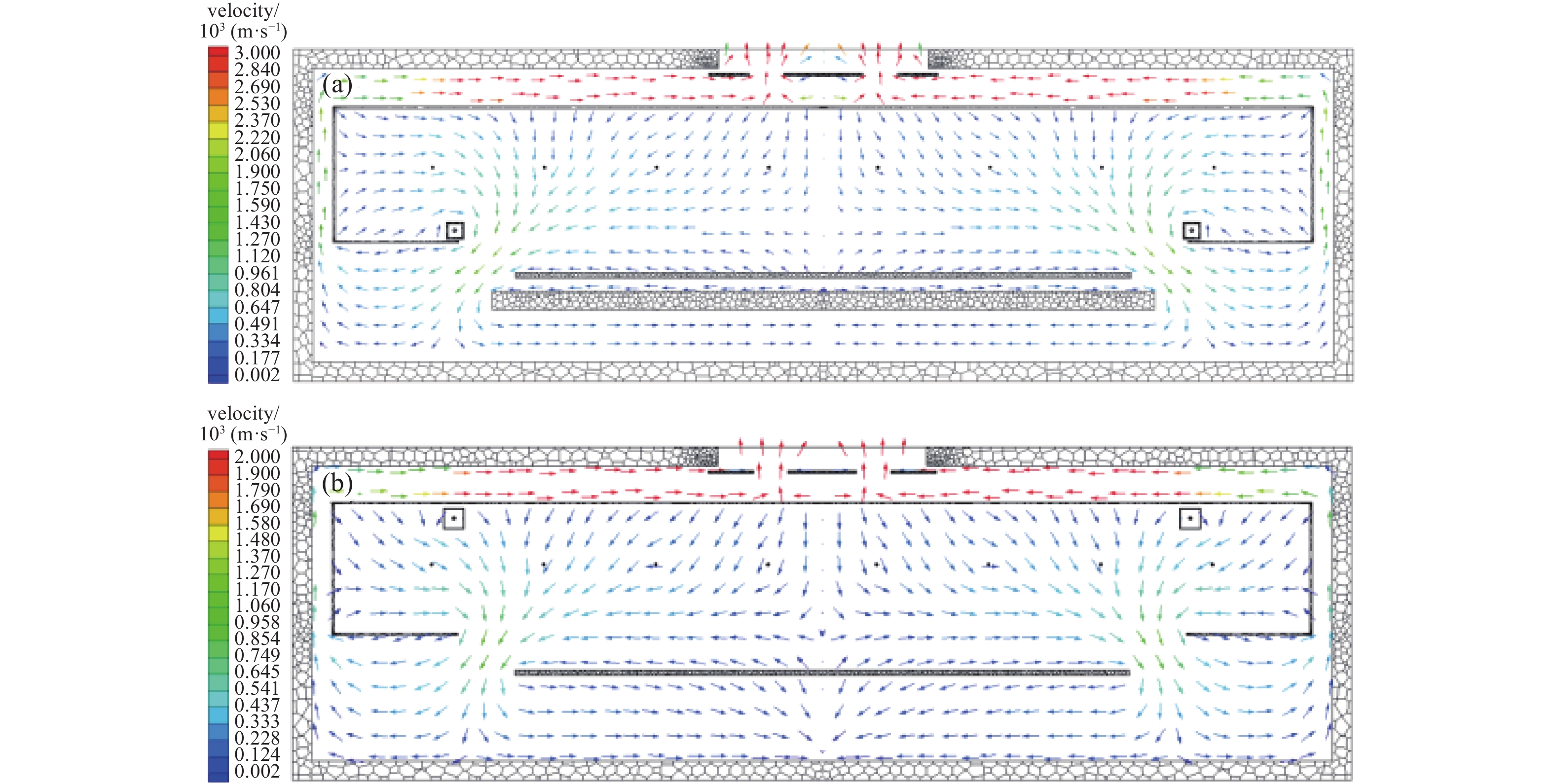

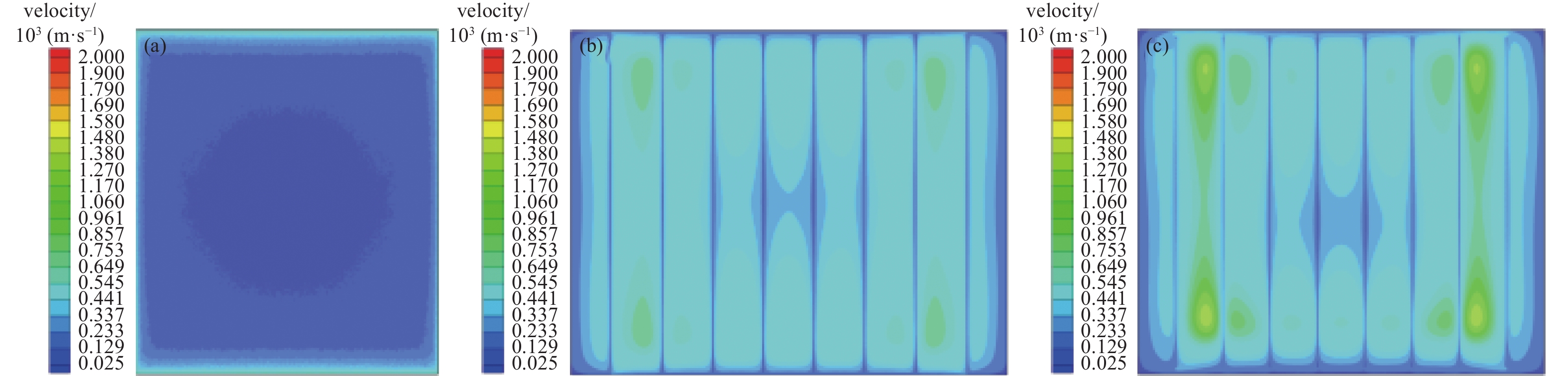

经计算增加一层挡管时能够有效控制进气管上进气孔流速均一性,在其他各优化参数固定基础上,调整进气管位置,按照进气管、热丝和基底的结构顺序进行沉积镀膜,为方便与传统结构区分定义该结构顺序为组合二。该组合方式下气流从进气管流出后直接通向热丝阵列附近,有利于提高源气体在热丝表面催化裂解的效率,增加气体利用率。图11(a),(b)分别为组合一与组合二在Y = −64 cm切面下速度矢量图,图示清晰显示了腔内气流运动方向及状态,气流在热丝附近裂解后流向基底表面,而后反应气体从防灼板与基底间隙流出,在防灼板区域两侧会形成一个回流区。组合一方式下进气管处于防灼板边缘,进气管体积对边缘气流存在阻碍作用,影响基底边缘气体流速。组合二方式下进气管靠近防灼板顶端,对腔内气流的阻碍明显减小,防灼板边缘气流运动通畅。图12(a)为组合二下基底上方平面Ⅰ速度云图,此时气流低速中心与基底中心一致,边缘流速高中心流速低。(b),(c)分别为组合二和组合一在热丝附近平面Ⅱ速度云图,由图显示在热辐射的作用下热丝阵列中心温度高导致气体密度低、流速低,热丝阵列边缘四角流速较其他区域高是因为四角靠近防灼板空间内四角,四角温度比热丝阵列附近温度低,在边缘气流回流的作用下导致热丝阵列四角流速高许多。同时组合Ⅱ下热丝阵列附近流速标准差降低,流速均匀性增强,热丝阵列边缘四角流速降低,中心流速升高,因气流从进气管流出后直接流向热丝附近。

-

本文针对低气压下大面积沉积非晶硅薄膜均匀性的难点,探究了热丝工艺参数及进气管结构对系统内热流场分布影响,由仿真结果得:(1)热丝根数、间距和距基底高度等参数对热流场的影响是相互耦合的,不同工艺参数下,基底表面上方2 mm平面温度场保持线性波动,整体呈现中间高四周低的分布趋势,由中心向边缘温度下降梯度小;流场分布受温度场影响,呈中间低四周高分布,调整热丝排布时基底中心小范围流速无明显变化,边缘气体流速变化梯度减小。(2)在弥散管外增设挡管能够有效控制进气孔气体流速,较无挡管时增设一层挡管使各孔整体流速增加,孔间流速均一性增加91.9%,进气流速均匀性显著增强,对弥散管和挡管上的气孔间距及大小等参数通过正交实验等方式进行分析优化可进一步提升腔内气流均匀性。调整进气管位置使热丝平面流速标准差下降12.4%,显著降低热丝阵列附近流速差,减小进气管体积对系统内气流运动的阻碍作用。通过优化以上关键因素,有利于实现大面积镀膜的均匀性控制,提高镀膜质量和生产效率。

基于低气压CVD法的大面积真空镀膜均匀性控制机理研究

The Uniformity Control Mechanism of Large Area Vacuum Coating Based on Low Pressure CVD Method

-

摘要: 在热丝化学气相沉积法大面积均匀沉积非晶硅薄膜时,利用CFD流体仿真软件,对反应室腔体建立了精确的连续流体和传热模型。以常规工艺参数为基准,遵循单一控制变量原则,设计系列试验分析了不同热丝工艺参数对基底表面温度和气体流速的具体影响,通过优化进气管的结构和布局,探讨了控制进气管进气流量均一性及进气点位对流场分布变化的影响。结果表明:在多种工艺参数下温度分布保持线性波动,显示出良好的热稳定性;流速为小范围波动,呈现中心流速低,边缘流速高的分布特征;合理的进气口流速和分布设计可以确保反应气体在沉积室内均匀分布,减少因气体流动不均导致的薄膜厚度差异。通过综合优化热流场分布,非晶硅薄膜的膜厚均匀性降低至5 %以下,薄膜质量和性能显著提高。Abstract: In the large-area uniform deposition of amorphous silicon film by hot-wire chemical vapor deposition, using CFD fluid simulation software, continuous fluid and heat transfer models are established for the reaction chamber. Based on conventional process parameters and following the principle of single control variable, the design series simulation test analyzes the influence of hot wire process parameters on substrate surface temperature and gas flow rate, and discusses the control of the uniformity of the intake flow and the influence of the flow field distribution. The results show that the temperature distribution maintains linear fluctuation under various process parameters, showing good thermal stability; the flow rate fluctuates in a small range, with low center flow rate and high edge flow rate; reasonable inlet flow rate and distribution design can ensure uniform distribution of reaction gas in the deposition room and reduce the difference of film thickness caused by uneven gas flow. Through the comprehensive optimization of the thermal flow field, the membrane thickness uniformity of the amorphous silicon film is reduced to less than 5%, and the film quality and performance are significantly improved.

-

-

图 10 挡管对腔内气体流速的影响。(a)监测点气体流量变化图,(b)平面Ⅰ流速变化图,(c)平面Ⅱ流速变化及平面Ⅰ、Ⅱ的

$ Cv $ 变化图Figure 10. Effect of the block tube on the gas flow velocity in cavity. (a) Gas flow variation chart at monitoring point, (b) velocity variation diagram of the plane Ⅰ, (c) velocity variation diagram of the plane Ⅱ and the

$ Cv $ about plane Ⅰ, Ⅱ表 1 仿真材料的属性

Table 1. Properties of the simulation materials

单元 材料 密度 $ \rho $ /(kg/m³)导热系数 $ \lambda $ /(w/(m·k))比热容 $ Cp $

/(J/(kg·k))反应气 硅烷(SiH4) 不可压缩

理想气体0.01918 1333.96 热丝 钨(W) 19300 170 130 加热板 Q245R 7850 46.6 465 基底

进气管316不锈钢 7980 15 502 表 2 对比实验变量值

Table 2. Contrast experiment variables value

工艺参数 数值1 数值2 数值3 数值4 热丝根数 8 10 12 12(不等间距) 热丝间距/cm 12 14 16 18 热丝距基底高度/cm 10 13 16 19 -

[1] 徐希翔, 曲铭浩, 杨苗, 等. 隆基绿能硅异质结太阳能电池研发与产业化发展[C]. 上海市太阳能学会, 2023: 27 (in Chinese) Xu X X, Qu M H, Yang M, et al. Longji green energy silicon heterojunction solar cell research and development and industrialization progress[C]. ShanghaiSolar Energy Society, 2023: 27 [2] SchüttaufA J, Werf D VM H K, KielenM I, et al. High quality crystalline silicon surface passivation by combined intrinsic and n-type hydrogenated amorphous silicon[J]. Applied Physics Letters, 2011, 99(20): 203503 doi: 10.1063/1.3662404 [3] Meng H, Wu X, Ma F, et al. Structural optimizationand growth of intrinsic hydrogenated amorphous silicon films by HWCVD[J]. Solar Energy Materials and Solar Cells, 2024, 271: 112835 doi: 10.1016/j.solmat.2024.112835 [4] 赵晓霞, 田宏波, 王伟, 等. a-Si: H(p)/c-Si(n)异质结太阳电池的模拟优化[J]. 可再生能源, 2022, 40(3): 313−317 (in Chinese) doi: 10.3969/j.issn.1671-5292.2022.03.005 Zhao X X, Tian H B, Wang W, et al. Simulation and optimization of a-Si: H(p)/c-Si(n) heterojunction solar cells[J]. Renewable Energy Resources, 2022, 40(3): 313−317 doi: 10.3969/j.issn.1671-5292.2022.03.005 [5] 沈文忠, 李正平. 硅基异质结太阳电池物理与器件[M]. 北京: 科学出版社, 2014, 126−129 (in Chinese) Shen W Z, Li Z P. Physics and devices of silicon heterojunction solar cells[M]. Beijing: Science Press, 2014, 126−129 [6] Qi Wang. Hot-wire CVD amorphous Si materials for solar cell application[J]. Thin Solid Films, 2009, 517: 3570−3574 doi: 10.1016/j.tsf.2009.01.072 [7] Page M R, Wang Q, Iwaniczko E, et al. Efficient heterojunction solar cells on p-type crystal silicon wafers[J]. Applied Physics Letters, 2010, 96: 013507 doi: 10.1063/1.3284650 [8] 田罡煜, 王涛, 黄海宾, 等. 热丝CVD法沉积超薄a-Si: H钝化膜[J]. 半导体技术, 2017, 42(5): 376−381 (in Chinese) Tian G Y, Wang T, Huang H B, et al. Deposition ofuntra-thin a-Si: H passivation film by HWCVD method[J]. Semiconductor Technology, 2017, 42(5): 376−381 [9] Balderas GE I, Ruiz MC, Andres RE, et al. Effect of hydrogen flow rate on properties of silicon oxycarbide thin films via hot wire chemical vapor deposition[J]. International Journal of Applied Ceramic Technology, 2024, 21(5): 3319−3334 doi: 10.1111/ijac.14796 [10] Shengurov V G, Buzynin N Y, Chalkov Y V, et al. Polycrystalline GeSn films grown by hot wire chemical vapor deposition on SiO2/Si(001) substrates[J]. physica status solidi(RRL)-Rapid Research Letters, 2024, 18(5): 2300484 doi: 10.1002/pssr.202300484 [11] Sandra R, Frank M, R. B W, et al. Graphene film growth on silicon carbide by hot filament chemical vapor deposition[J]. Nanomaterials, 2022, 12(17): 3033−3033 doi: 10.3390/nano12173033 [12] Barbosa C D, Nova V F H, Baldan R M, et al. Numerical simulation of HFCVD process used for diamond growth[J]. Brazilian Journal of Physics, 2015, 36(2a): 313−316 [13] Kwok M F, Du X, Sun Z, et al. Fabrication of diamond film under low methane concentration by hot filament chemical vapor deposition with magnetic field assistance[J]. Surface & Coatings Technology, 2024, 483: 130802 [14] Zhang T, Zhang J G, Shen B, et al. Simulation of temperature and gas density field distribution in diamond films growth on silicon wafer by hot filament CVD[J]. Journal of Crystal Growth, 2012, 343(1): 55−61 doi: 10.1016/j.jcrysgro.2012.01.005 [15] 潜艺筝, 张韬, 汪舒, 等. 基于刀具底部散热方式的HFCVD法沉积金刚石涂层刀具温度场的仿真优化[J]. 金刚石与磨料磨具工程, 2020, 40(3): 40−45 (in Chinese) Qian Y Z, Zhang T, Wang S, et al. Simulation and optimization of temperature field of diamond coated tools deposited by HFCVD method based on heat dissipation at tool bottom[J]. Diamond & Abrasives Engineering, 2020, 40(3): 40−45 [16] 邓福铭, 王双, 郭振海, 等. 基于ANSYS模拟的基体表面温度场对纳米金刚石膜沉积的影响[J]. 金刚石与磨料磨具工程, 2020, 40(3): 33−39 (in Chinese) Deng F M, Wang S, Guo Z H, et al. Effect of matrix surface temperature field on deposition of nano-diamond films based on ANSYS simulation[J]. Diamond & Abrasives Engineering, 2020, 40(3): 33−39 [17] Gavali R S, Pawar M P D. Computational analysis of a four-flap valveless micropump (FFVM) for low reynolds number applications in microfluidic systems[J]. Physica Scripta, 2024, 99(7): 075011 doi: 10.1088/1402-4896/ad5063 [18] Carmine N D, Simone M, Marcello R D, et al. Modeling of low mach number unsteady turbulent pipe flows[J]. Meccanica, 2024, 59(5): 717−728 doi: 10.1007/s11012-024-01819-w [19] 韩占忠, 王敬, 兰小平, 等. FLUENT流体工程仿真计算实例与应用[M]. 北京: 北京理工大学出版社, 2008 (in Chinese) Han Z Z, Wang J, Lan X P, et al. Examples and applications of FLUENT fluid engineering simulation[M]. Beijing: Beijing Institute of Technology Press, 2008 [20] 王福军. 计算流体动力学分析—CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004 (in Chinese) Wang F J. Computational fluid dynamics analysis- principle and application of CFD software[M]. Beijing: Tsinghua university Press, 2004 [21] 宁武涛, 何玉平, 黄海宾, 等. 热丝电流对HWCVD制备a-Si: H膜结构及钝化效果的影响[J]. 半导体技术, 2015, 40(8): 606−610 (in Chinese) Ning W T, He Y P, Huang H B, et al. Influence of filament current on the structure and passivation effect of a-Si: H film prepared by HWCVD[J]. Semiconductor Technology, 2015, 40(8): 606−610 -

首页

首页 登录

登录 注册

注册

下载:

下载: