-

电子束诱导沉积(Electron Beam Induced Deposition, EBID)是一种基于聚焦离子束−扫描电镜(Focused ion beam/Scanning electron microscopy, FIB-SEM)的微纳加工技术[1]。其原理是利用电子束在真空环境下分解气相前驱体分子,将分解产物沉积在目标区域,从而实现材料精准沉积的技术。EBID具有高空间分辨率、不损伤表面、加工灵活等特点,适用于复杂结构的制备、局部修复以及功能化表面加工[2]。然而,EBID的沉积速率较低,且沉积物中有效成分(如金属含量)通常较低,这限制了其在某些高效加工场景中的应用[3]。

与EBID类似,离子束诱导沉积(Ion Beam Induced Deposition, IBID)也是一种基于带电粒子的沉积技术,但其利用聚焦离子束(FIB)代替电子束进行前驱体分子的分解[4]。相比EBID,IBID具有更高的沉积速率和更高的沉积物纯度[4]。然而,IBID的空间分辨率相对较低,且离子束可能对基底材料造成损伤。

在FIB-SEM (也被称之为双束电镜)中,EBID和IBID最常用的用途是为截面加工沉积保护层,以防止离子束加工过程中对样品表面或目标区域的损伤。截面加工通常用于材料内部结构的观察或精密加工,而离子束直接作用于复杂表面时可能引起边缘的损伤和结构变形,也会导致明显的窗帘效应,因此需要在目标区域上方沉积一层保护层。

因此,实际应用中常结合两者的优势:先用EBID沉积一层薄而精细的保护层,避免离子束直接接触样品表面,然后用IBID快速沉积加厚保护层,从而实现高效且可靠的截面保护。因此,提高EBID效率的同时简化工艺流程不仅能够降低操作难度,还能在效率上获得显著优势。

EBID工艺的沉积速率受多个关键参数影响,包括电子束参数(如加速电压和束流)、扫描策略(如扫描模式和驻留时间)、前驱体参数(如气体种类、流量、注入位置)、环境条件(如真空度、基底温度)及基底特性(如材料种类、表面状态)等[5]。本研究重点探究电子束参数和扫描策略对沉积速率的影响规律,通过优化工艺参数和简化操作流程,以实现降本增效并拓展应用场景。

-

实验采用蔡司Crossbeam350双束电镜,其电子束与离子束夹角为54°,电子束、离子束和气体注入系统(Gas inject system,GIS)针尖的共心高度设定为5.1 mm。电子束加速电压范围为0.02−30 kV,需注意在低加速电压下工作距离受限,当工作距离为5.1 mm时最低可施加0.7 kV电压。离子束加速电压统一设置为30 kV用于IBID沉积和刻蚀加工。GIS系统使用(CH3)3Pt(CpCH3)作为前驱体,并在实验前将其加热至50℃并预热一天以上。为确保实验结果的可比性,所有实验中GIS条件保持一致,如气体注入时真空保持在1.5×10−3 Pa,针尖距样品距离一致,沉积时前驱体流量为10 mg/h。

在EBID工艺中,样品保持水平放置,工作距离固定为5.1 mm;而IBID工艺时,样品台需倾斜54°并进行共心点调节,同样保持5.1 mm的工作距离。除简化工艺外,EBID和IBID均通过电镜自带的SmartFIB软件控制。

为系统研究工艺参数对沉积效果的影响,本研究设计了五组对比实验(见表1),分别考察加速电压、束流、束流时间和扫描方式等工艺参数。同时,还评估了一种新型简化工艺在不同扫描速度下的沉积效果。实验采用单变量法,即在每组实验中仅改变待测参数,其他条件保持不变。所有沉积实验的单次沉积时间均为27 s。

在表1中,扫描速度(Scan speed,SP)是电镜的设置参数,每档对应一帧的刷新时间(Cycle time),档位和驻留时间的对应情况见表2。

为了对比沉积相同尺寸时EBID跟IBID的沉积效果,包括沉积的速率和效率,使用SmartFIB程序设置了3次测试,见表3。

为了系统评估EBID和IBID沉积保护层的性能差异,设计了四组截面加工测试(见表4)。其中,实验组a作为对照组不进行保护层沉积,其余三组测试的总沉积时间均控制在100 s,以便准确比较两种方法在保护层厚度、沉积速率及保护效果等方面的差异。沉积尺寸为8 μm×1.5 μm。FIB截面加工统一采用30 kV加速电压和700 pA离子束电流进行刻蚀。最后对保护层截面,使用牛津Ultim Max 40能谱仪进行成分表征。

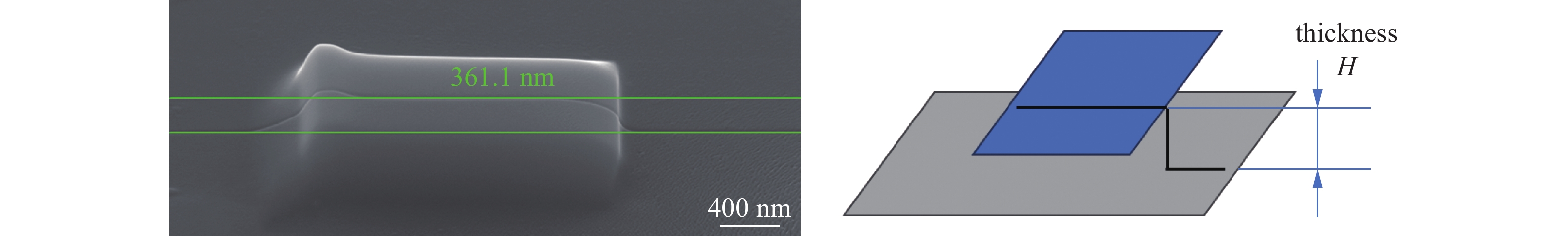

所有沉积样品的厚度H测量采用统一的方法(如图1所示):首先将样品台倾斜54°,使用1 pA离子束电流刻蚀直线,目标刻蚀深度设为10 nm。随后,通过36°的图像倾斜校正,测量沉积层与基底表面刻痕之间的高度差,即可获得沉积层的实际厚度。这种标准化的测量方法确保了实验数据的可靠性和可比性。

在样品台水平位置测量沉积物的长度L和宽度W。保护层体积V通过V=W×L×H计算,单位时间沉积的体积定义为体积沉积速率Rt=V/t,单位时间单位剂量沉积的体积定义为体积沉积效率Re=V/It。

-

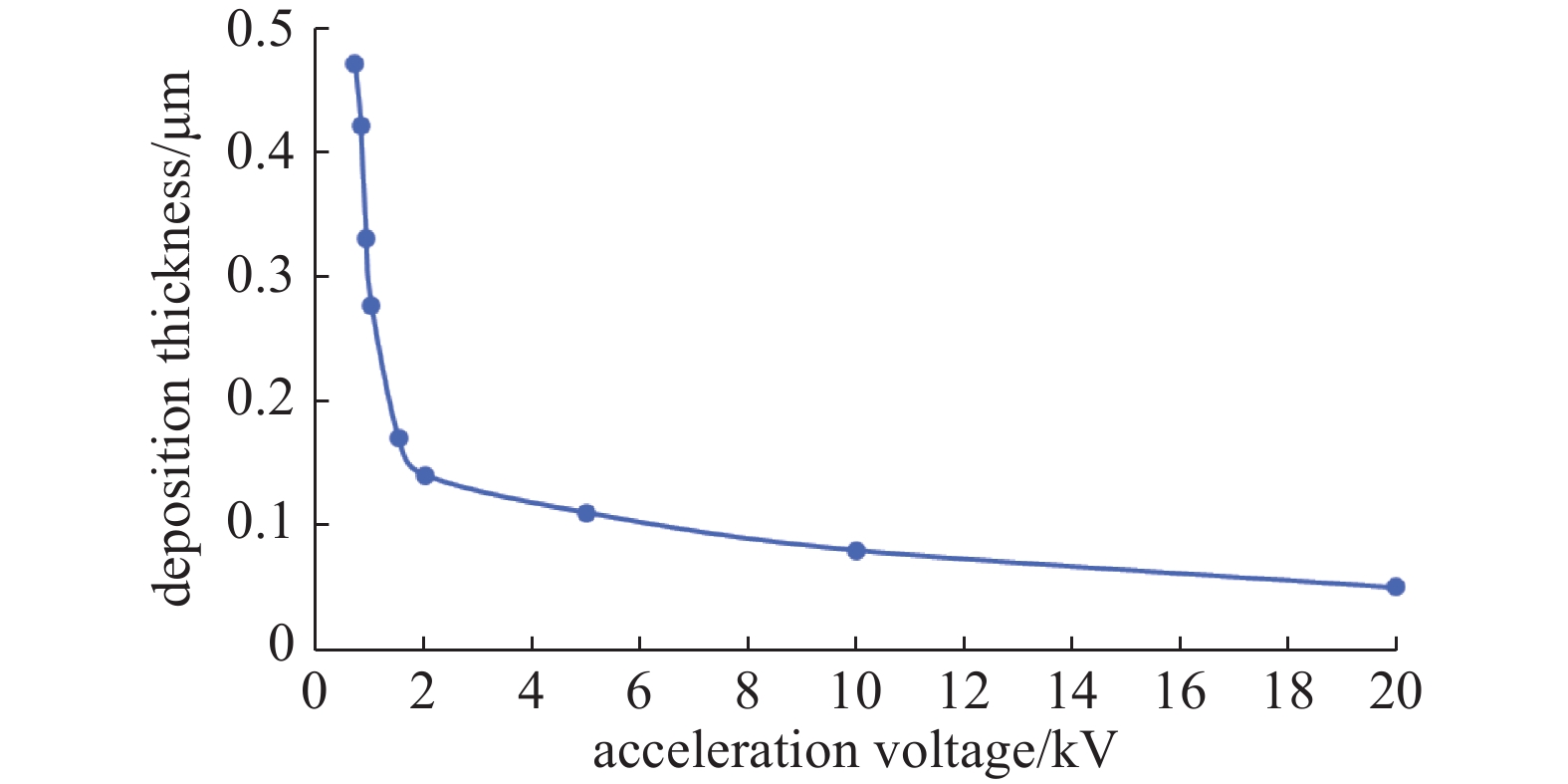

图2展示了不同加速电压下沉积厚度的变化,因为时间等参数相同,沉积厚度的变化也反映了沉积速率的变化。随着加速电压的增加,沉积厚度显著下降。

在低电压(0.7 kV)时,沉积厚度接近0.5 μm,而在高电压(20 kV)时,沉积厚度降至0.05 μm。在低电压范围内(0.7−2 kV),沉积厚度的下降幅度较大,表明在此范围内沉积速率较高;而在高电压范围内(10 kV以上),沉积厚度的变化趋于平缓,说明沉积速率显著降低。

低能电子在(CH3)3Pt(CpCH3)前驱体分解过程中起关键作用,这一结论有以下几个证据支持:前驱体的解离截面在150 eV左右达到最大值,随后随电子能量增加而降低[6];实验发现解离截面在较低能量范围(约18 eV)达到峰值[7];通过实验和模拟证实,基底产生的二次电子在初始生长阶段发挥主要作用[8];入射电子束产生的二次电子分布也在相同能量范围内达到最大值,表明二次电子在前驱体分子解离过程中起重要作用[9]。这些现象可以解释沉积速率与电子束能量之间的关系:低电压条件下,由于二次电子产额高,有利于提高沉积速率;高电压条件下,电子穿透深度增加,但二次电子产额降低,导致分解效率下降。

因此,为了实现最佳的沉积速率,建议在低电压条件下进行沉积,以提高沉积厚度和效率。

尽管实验表明0.7 kV加速电压可获得最大沉积厚度,但受限于设备,该电压条件下电子束仅能在5.1 mm以内的工作距离实现有效聚焦,这在实际操作中存在较大限制。因此,本研究选择了0.8 kV作为后续实验的标准加速电压。需要说明的是,对于能在共心位置实现更低加速电压且稳定成像的电镜,可拓展至更低电压范围以研究其对沉积质量的影响。

-

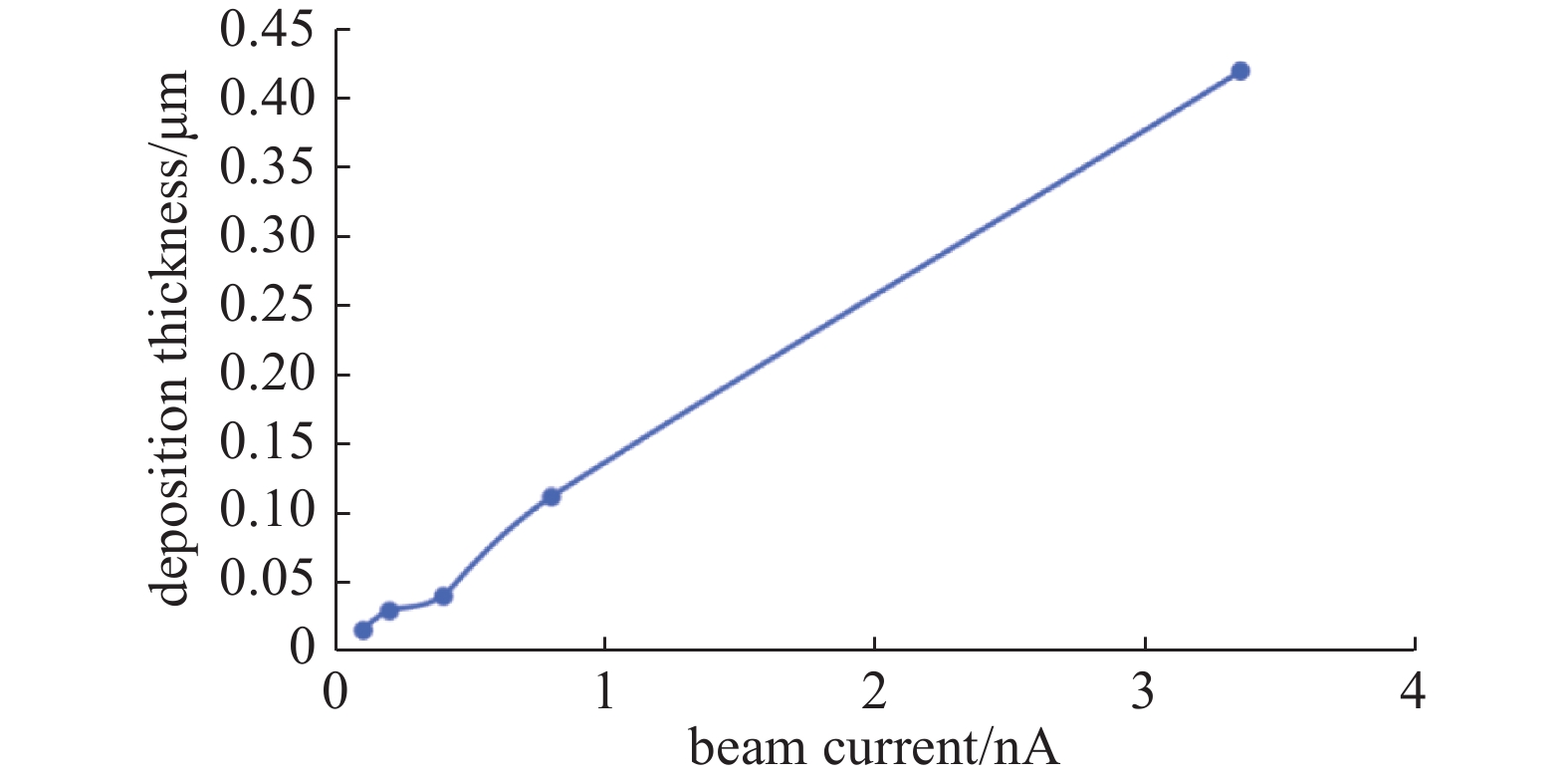

图3展示了不同束流强度下沉积厚度的变化,结果表明沉积厚度与束流强度呈现出明显的线性正相关趋势。

实验结果表明,随着束流从0.1 nA增加至3.35 nA,薄膜厚度呈现显著增长,由约0.02 μm提升至约0.42 μm。这种沉积速率的提升可归因于较高束流提供了更充足的电子数量,进而促进了前驱体分子的分解,加速了材料沉积进程。

通过合理调控束流,可有效优化沉积速率和沉积厚度。从图3所示的关系曲线来看,束流-厚度曲线未出现拐点,这表明沉积过程仍处于束流限制区域(Electron-limited regime),尚未达到前驱体限制区域(Precursor-limited regime)。虽然先前研究[10]指出临界点约在0.5 nA附近,但本研究的实验数据表明该临界值应高于3.35 nA。理论上,继续增加束流,沉积厚度应当保持线性增长趋势。需要说明的是,在本研究所使用的电镜中,束流大小受光阑控制,在0.8 kV加速电压下的最大可达束流为3.35 nA,而且束流可设置数值不多。对于其他型号的电镜,建议探索更大束流条件及其连续调节对沉积行为的影响。本研究是为了提高沉积速率,所以选择0.8 kV加速电压和3.35 nA束流作为后续实验的标准。

-

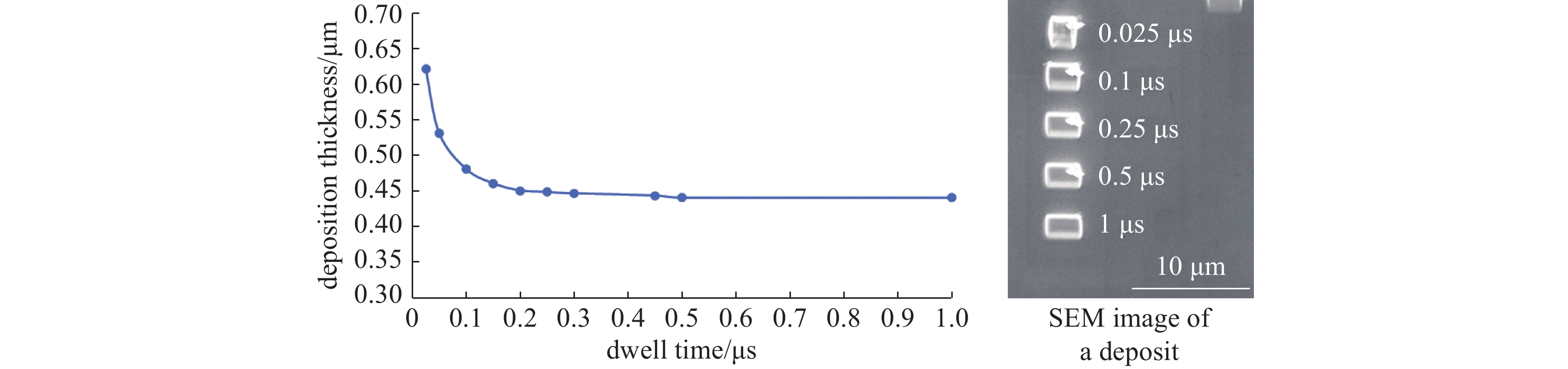

图4中展示了沉积厚度随驻留时间变化的关系曲线,结果表明沉积厚度在驻留时间较短时(0.1 μs以内)急剧下降,而在驻留时间超过0.1 μs后趋于稳定。

详细分析表明,沉积厚度与电子束驻留时间呈现明显的非线性关系。当驻留时间从0.025 μs增至约0.1 μs时,沉积厚度呈现显著下降趋势,由约0.62 μm降至约0.48 μm。随后,厚度变化逐渐趋缓,并在驻留时间达到0.2 μs时趋于稳定,最终维持在约0.45 μm。

这种变化趋势揭示了驻留时间对沉积过程的影响机制:较长的驻留时间会提前耗尽局部的前驱体分子[5],而较短的驻留时间意味着更长的补充时间,能及时补充更多前驱体分子[11]。

虽然更短的驻留时间有利于提高沉积速率,但实际应用中需要考虑两个限制因素:首先是设备本身的硬件限制了最小可实现的驻留时间;其次,如图4的电镜照片所示,过短的驻留时间会导致沉积样品的实际形貌偏离预期形状。因此,在实际操作中应当根据具体应用需求,选择合适的驻留时间,在保证样品形貌质量的同时实现较高的沉积速率。基于以上考虑,本研究选择0.5 μs作为后续实验的标准驻留时间,以确保测量的可靠性和可重复性。

-

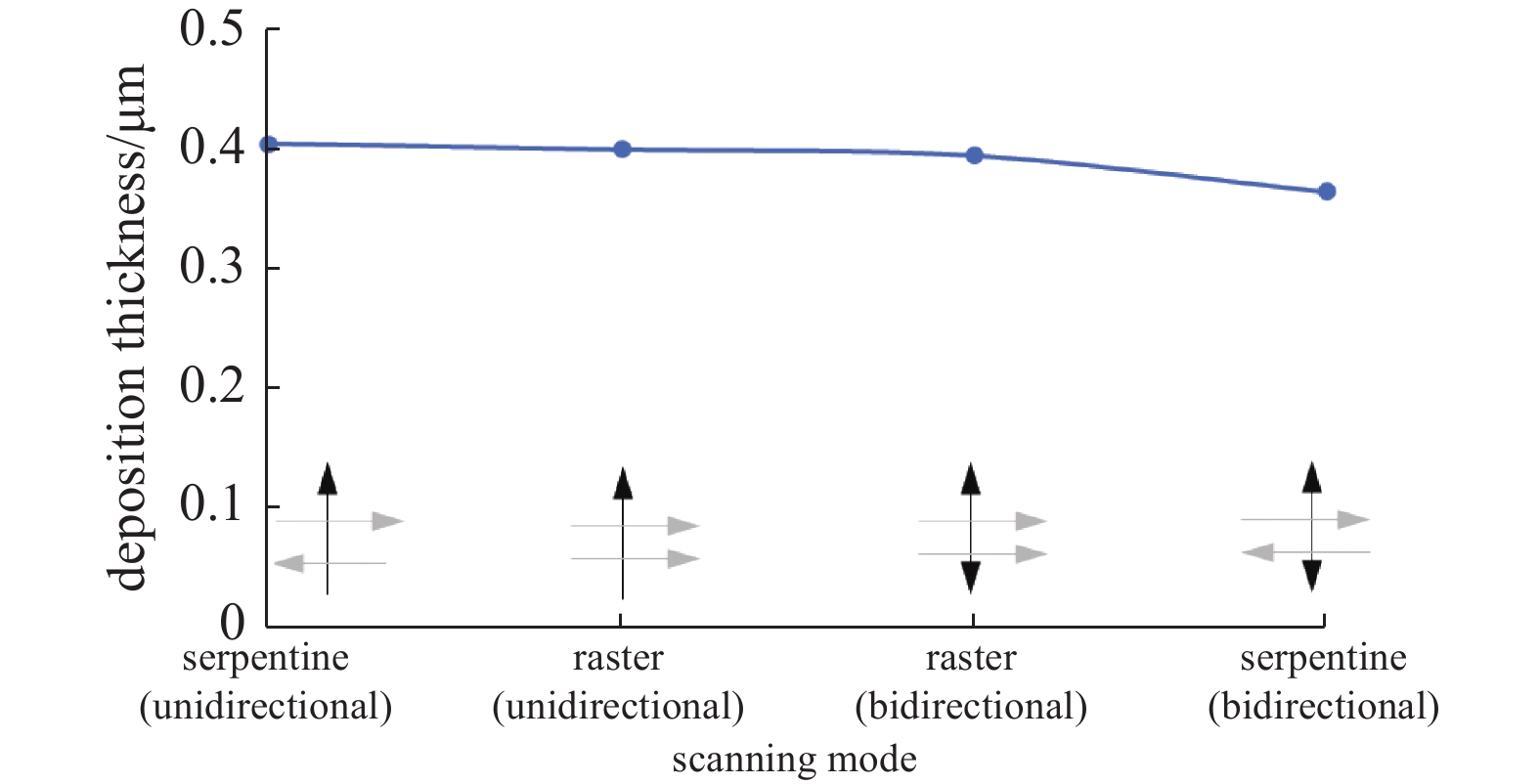

在SEM中成像会使用光栅扫描方式,在FIB系统中还存在蛇形扫描方式。光栅扫描是按行逐点扫描后快速回返开始下一行,而蛇形扫描则在行与行之间连续移动无需回返;同时根据帧间回扫方向又可分为单向和双向两种模式:单向扫描是每帧结束后回到起始位置以相同方向开始新一帧,而双向扫描则在相邻帧间交替改变扫描方向。图5中展示了沉积厚度随扫描方式变化的关系曲线,驻留时间均为0.5 μs。

由图5可见,沉积厚度随扫描方式变化不大,只有在特定的扫描方式下微弱波动。这说明在EBID过程中,扫描方式对沉积厚度的影响较小。

考虑到扫描电镜使用单向光栅扫描作为标准成像模式,且在日常操作中经常使用缩小框(Reduced area)进行聚焦,我们可以利用这一特性简化工艺流程:将缩小框的尺寸直接设置为所需沉积图案的大小,这样便可在观察过程中同时完成诱导沉积。这种简化后的工艺方法在本研究中被定义为“简化工艺”,它为提高操作效率提供了新的思路。

-

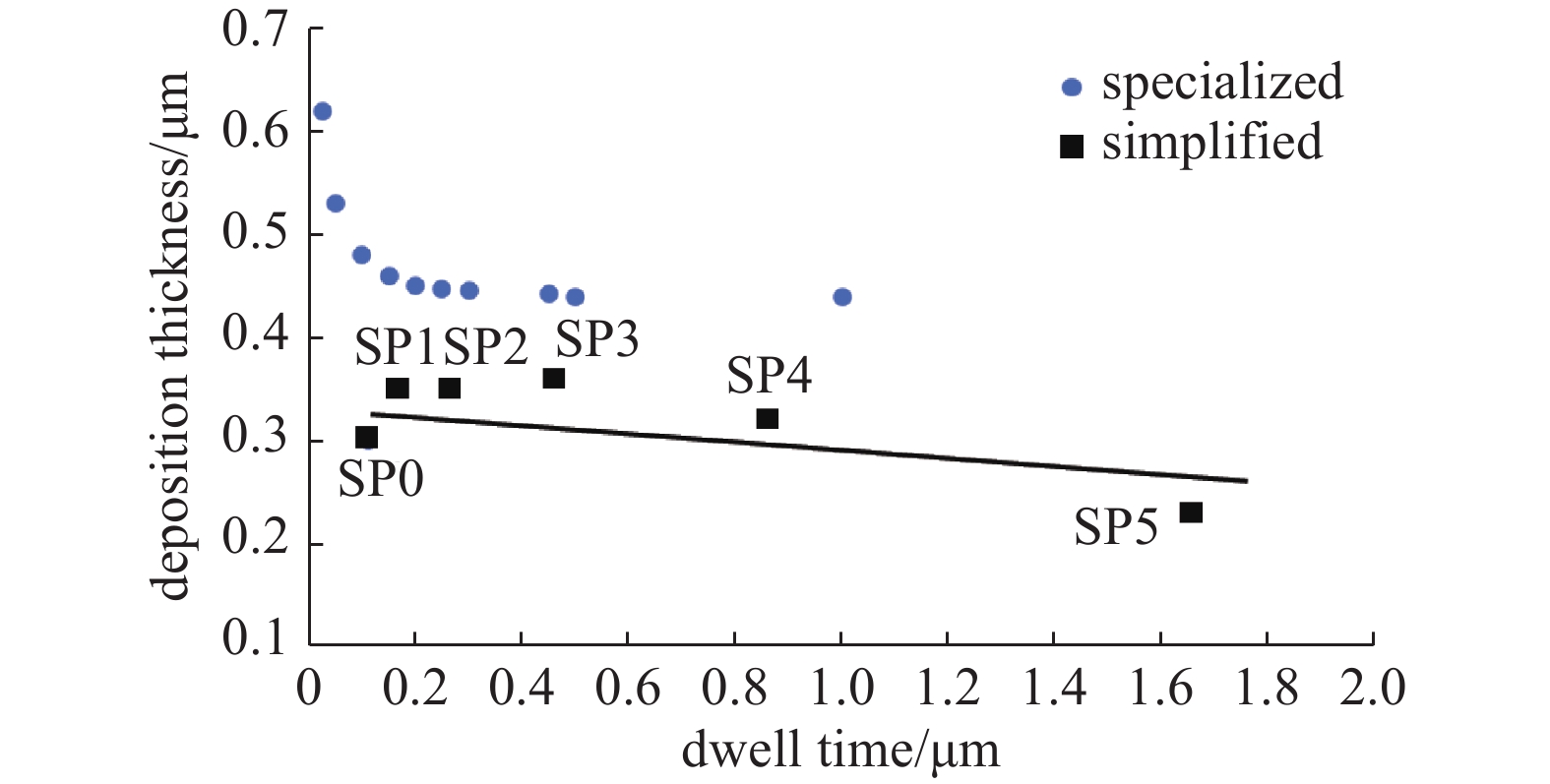

在简化工艺中,不需要SmartFIB软件,而是通过设置SEM扫描速度来改变驻留时间。在20000放大倍数下选择不同的扫描速度(SP 0~6)、释放前驱体、使用缩小框观察平整区域并停留27 s然后马上屏蔽电子束,最后按图1的方法测量厚度。图6使用简化工艺对比了沉积厚度随驻留时间的变化。

实验结果对比显示,专用程序在EBID过程中展现出显著优势:其沉积厚度维持在0.45−0.55 μm区间,较简化程序的0.25−0.35 μm高出约50%,体现了更高的沉积速率和更精确的过程控制能力。值得注意的是,像素间距的增加可能提升沉积速率[2],考虑到简化工艺采用较高的实验倍数导致像素间距小于专用程序的设定,这一因素可能是造成效率差异的原因之一。

从趋势特征来看,两种程序呈现不同的变化规律:专用程序的沉积厚度随驻留时间的延长呈现典型的非线性下降,初期下降较快而后趋于平缓;相比之下,简化程序虽然也表现出缓慢的线性下降趋势,但由于时间控制的精度限制,这一趋势不明显。

尽管从沉积速率角度看简化程序略显不足,但其操作便捷性具有独特优势:与需要详细参数设定的SmartFIB专用程序相比,简化程序仅需进行常规的聚焦操作即可完成沉积。考虑到两种方法的沉积速率差异并未达到数量级的区别,简化程序在那些对精度要求相对较低但重视操作效率的应用场景中展现出明显的实用价值。相应地,专用程序则更适用于对沉积精度和过程稳定性有严格要求的应用场合。

-

表5汇总了基于表3测试条件所获得的实验结果,系统地展现了相关参数的测试数据。

实验数据清晰地表明,IBID在沉积效果方面展现出显著优势。具体而言,IBID的体积沉积速率达到0.29 μm3/s,是EBID (0.094 μm3/s)的三倍多。在体积沉积效率方面,IBID达到0.41 μm3/nC,这一数值与文献[10]报道的结果相符,同时超过EBID的0.03 μm3/nC。

这种沉积效率差异,源自两者能量和沉积方式不同:相比较于EBID使用的电子束,IBID采用的离子束具有更低的速度、更高的电流密度、更短的穿透深度,所以能产生更多的二次电子,并与基底材料发生更充分的相互作用,这些特性共同导致了其较高的沉积效率[3]。值得注意的是,尽管EBID的沉积效率相对较低,但本研究获得的0.03 μm3/nC数值仍然显著优于既往文献报道的EBID效率范围(5×10−4~5×10−3 μm3/nC)[3],也高于0.02 μm3/nC[9]。

尽管IBID在沉积速率和效率上都占优,但在实际应用中,特别是涉及表面保护的沉积工艺中,通常需要先进行EBID再进行IBID,这使得工艺过程变得复杂。更重要的是,参数设置不当IBID可能会导致刻蚀。相比之下,EBID虽然在沉积速率和速率上不及IBID,但在本研究条件下的性能已经有了很大提升,且具有无刻蚀效应的优势。此外,EBID的工艺流程更为简单,这使得它在某些特定应用场景中具有独特优势。

-

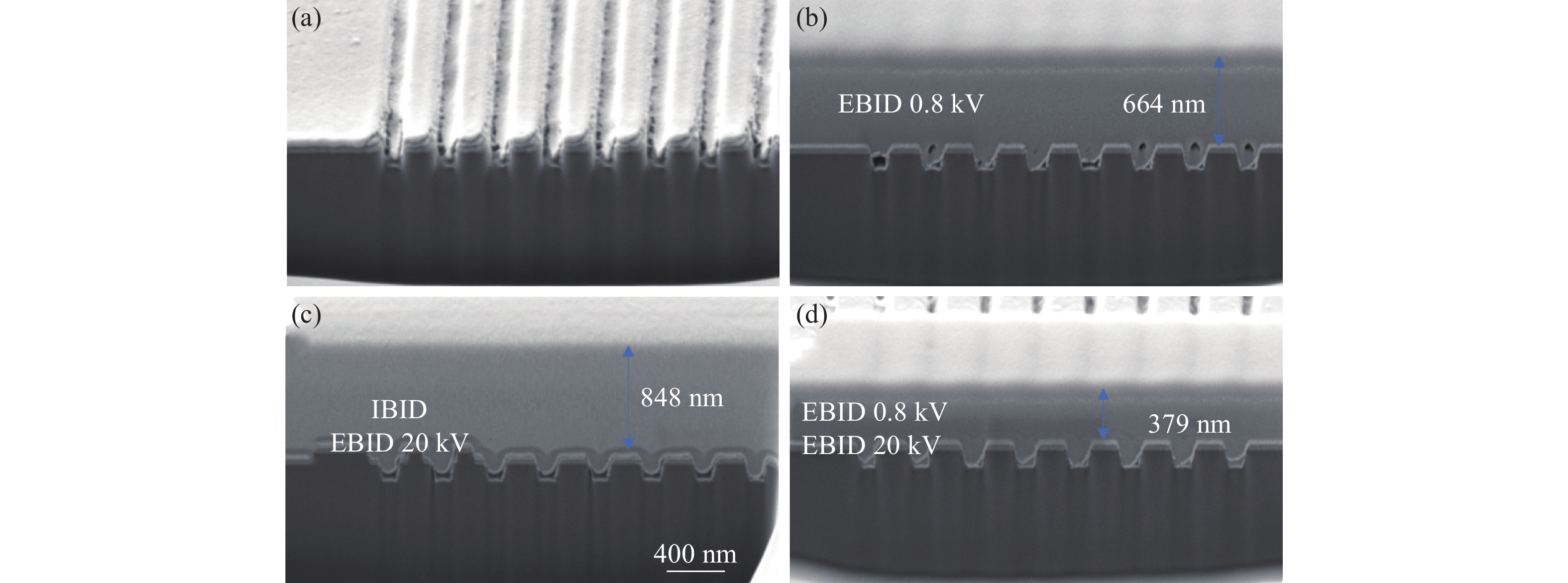

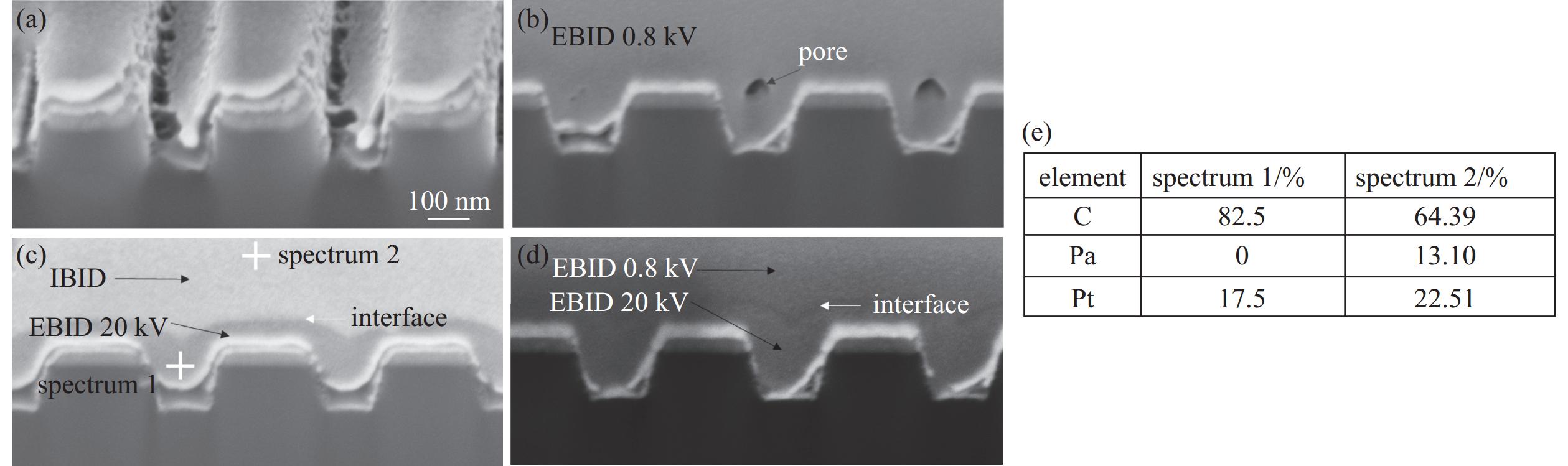

为系统评估多参数对沉积效果的综合影响,本研究基于表4设定的参数开展了实验。研究采用两步工艺流程:第一步进行保护层沉积,第二步利用离子束刻蚀制备截面。在实验设计中,将测试分为四组(a-d):其中测试a作为对照组,不进行任何保护层沉积;测试b与d采用简化工艺完成EBID保护层制备;测试c则为标准的保护层沉积工艺,即先进行EBID再进行IBID。

实验结果通过扫描电镜观察记录,如图7所示为FIB刻蚀后的截面形貌,图8则展示了相应位置的高倍率特征,图像a-d分别对应实验组a-d的测试结果。这一实验设计实现了双重研究目标:既能定量评估保护层的沉积速率,又可以深入考察保护层对截面边缘的保护效能。

观察结果显示,在图7(a)和图8(a)中,由于未采取保护措施,截面上边缘区域遭受了离子束的局部刻蚀。相比之下,实验组b-d的样品边缘均呈现出良好的保护效果。

在相同的100 s沉积时间条件下,不同工艺展现出显著差异:EBID工艺成功形成了664 nm厚度的保护层(图7(b))。虽然IBID工艺形成的保护层最厚(图7(c)),但该工艺需要先进行EBID打底,随后进行样品角度调整和程序参数设置,这增加了操作复杂度。图7(d)展示了一种复合工艺的结果:先在20 kV加速电压下进行EBID,继而降至0.8 kV继续沉积。最终获得的沉积层厚度仅为379 nm,在图8(d)中可通过白色箭头清晰识别两个阶段的界面。

图8(c)清晰地显示了EBID和IBID的界面特征,分别对EBID和IBID的沉积层进行成分分析。结果见图8(e),可见EBID的金属成分明显低于IBID,这与文献报道的一致[3,12-13]。由于EBID产物中的金属含量较低,在图8(c)中呈现出较暗的衬度。

对比图8(b)和(d)可以发现,20 kV加速电压条件下,尽管沉积速率相对较低,但避免了快速沉积时常见的孔隙缺陷。

本研究深入评估了不同沉积工艺对样品截面制备的影响。实验结果表明,采用简化工艺的EBID能够达到与IBID相当的边缘保护效果。特别值得注意的是,在高加速电压(20 kV)条件下,尽管EBID的沉积速率相对较低,但其沉积层表现出优异的结构完整性,有效避免了快速沉积过程中常见的孔隙缺陷问题。

-

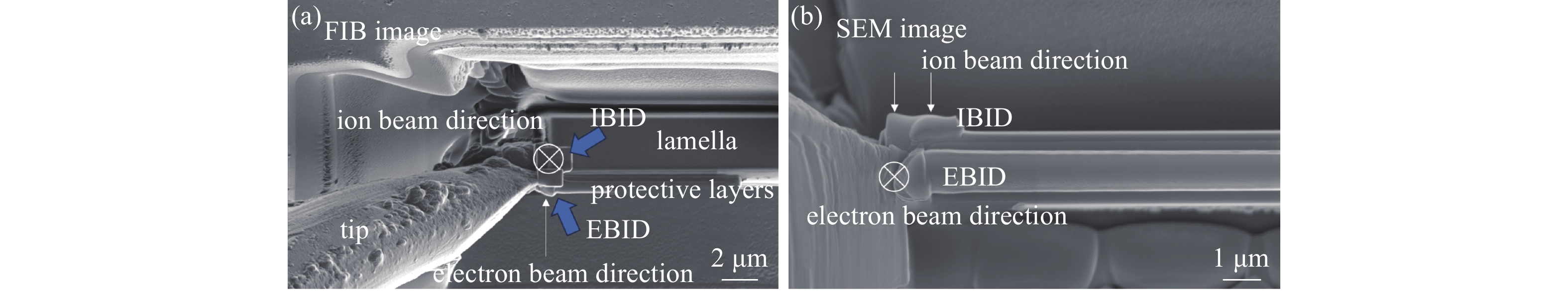

简化工艺不仅展现出快速、便捷沉积保护层的优势,在透射电镜样品制备过程中还发挥着独特的辅助作用。如图9所示,在焊接机械手针尖和透射样品时,使用IBID焊接针尖和透射样表面的同时(图9(a)),使用简化工艺可以焊接针尖和保护层之间的孔隙(图9(b))。图9的结果说明该工艺可以精确地在离子束难以触及的缝隙区域实现选择性沉积。通过合理使用缩小框控制沉积范围,既确保了针尖与样品的牢固结合,又有效避免了对非目标区域的不必要沉积,充分体现了该工艺的精准控制能力。

-

本研究系统地探讨了EBID工艺的关键参数对沉积速率的影响,并提出了一种简化工艺以提高操作效率。通过实验和分析,得出以下主要结论:

(1)工艺参数探索。通过系统探索关键参数,本研究获得的EBID沉积效率达到0.03 μm3/nC,显著优于既往文献报道的效率范围(5×10−4~5×10−3 μm3/nC)。可参考的参数包括:

加速电压:低电压(0.7−2 kV)范围内沉积速率较高,建议使较低加速电压以提高沉积速率;

束流:沉积厚度与束流呈线性正相关,较大束流有利于提高沉积速率;

驻留时间:短驻留时间(<0.1 μs)可获得较大沉积厚度,但需权衡样品形貌质量;

扫描方式:对沉积厚度影响较小,可灵活选择合适的扫描模式。

以上参数仅作为参考值,实际应用中需要根据设备和具体实验条件进行优化。

(2)简化工艺的可行性与优势。利用SEM的缩小框功能结合以上参数的简化工艺可直接实现沉积,显著简化了操作流程。虽然简化工艺的沉积速率略低于专用程序,但其操作便捷性具有明显优势。特别是在以下场景中,优化后的EBID工艺可以替代IBID:对精度要求不高但重视效率的应用场景;需要避免离子束损伤的样品制备过程;常规保护层沉积等对沉积速率要求不苛刻的应用;以及需要精确控制沉积区域且与离子束同时使用的场合。

(3)工艺应用效果。简化工艺结合优化参数能产生很快的沉积速率,获得的保护层能够满足常规样品制备需求。在透射电镜样品制备中,简化工艺可实现辅助的选择性沉积。这些应用效果使得EBID效率显著提升,且具有以下优势:无刻蚀效应,避免了IBID过程中镓离子对样品的损伤;操作流程简单,无需复杂的参数设置;可在常规SEM设备上实现,不依赖双束系统;在某些特定应用中可完全替代IBID工艺,简化实验流程

这些研究成果为EBID技术在材料表征与器件制备中的实际应用提供了新的解决方案,使其在多个应用场景中成为IBID的可靠替代选择。

电子束诱导沉积工艺的优化与简化

Process Optimization and Simplification of Electron Beam Induced Deposition

-

摘要: 电子束诱导沉积(EBID)因沉积速率慢、沉积物纯度低等缺点,常被限制在离子束诱导沉积(IBID)工艺前的保护层制备等辅助性工艺中。文章针对工艺的效率提升与流程简化展开系统研究,重点分析了关键工艺参数对沉积速率和效果的影响,并提出了一种基于扫描电镜缩小框功能的简化工艺。研究表明,低加速电压条件下,沉积速率显著提高;束流与沉积厚度呈线性正相关;短驻留时间有助于获得更高的沉积速率。通过优化参数,研究实现EBID沉积效率达到0.03 μm3/nC,显著优于既往文献报道的效率范围。简化工艺无需依赖复杂的专用程序,操作便捷。特别是在对精度要求不高但重视效率的场景中,优化后的EBID工艺可在某些应用中完全替代IBID工艺。因此,通过优化聚焦离子束-扫描电镜中电子束诱导沉积的参数,提高沉积速率并简化操作流程,具有重要应用价值,为沉积保护层提供了全新的解决思路与替代方案。

-

关键词:

- 电子束诱导沉积 /

- 沉积速率 /

- 工艺参数优化 /

- 聚焦离子束-扫描电镜

Abstract: Electron beam induced deposition (EBID) is often limited to auxiliary processes, such as preparing protective layers before ion beam induced deposition (IBID) processing, due to its slow deposition rate and low deposit purity. This study systematically investigates the improvement of process efficiency and simplification of the workflow, focusing on the influence of key process parameters on deposition rate and quality. A simplified process based on the "shrink frame" function of a scanning electron microscope (SEM) is proposed. The research shows that the deposition rate significantly increases at lower accelerating voltages; the beam current and deposition thickness have a linear positive correlation, and shorter dwell times contribute to higher deposition rates. By optimizing the parameters, this study achieved an EBID deposition efficiency of 0.03 μm3/nC, significantly exceeding the efficiency range reported in previous literature. The simplified process does not rely on complex dedicated programs and is easy to operate. Particularly in scenarios where high precision is not required but efficiency is prioritized, the optimized EBID process can completely replace the IBID process in certain applications. Therefore, we believe that optimizing the parameters of electron beam induced deposition in focused ion beam-scanning electron microscopy (FIB-SEM), improving the deposition rate, and simplifying the operation process has significant application value, providing a new solution and alternative for depositing protective layers. -

-

图 7 不同工艺沉积后FIB加工截面的形貌。(a)未沉积,(b)使用0.8 kV进行EBID,(c)先进行EBID再进行IBID,(d)先使用20 kV再使用0.8 kV电压进行EBID

Figure 7. Cross-sectional morphologies after FIB milling under different deposition conditions. (a) Without deposition, (b) EBID at 0.8 kV, (c) EBID followed by IBID, (d) EBID performed sequentially at 20 kV and 0.8 kV

图 8 不同沉积工艺后截面的更高倍形貌。(a)未沉积,(b)使用0.8 kV进行EBID,(c)先进行EBID再进行IBID,(d)先使用20 kV再使用0.8 kV电压进行EBID,(e)图(c)所示区域的EDS分析

Figure 8. Higher magnification cross-sectional morphologies under different deposition conditions. (a) Without deposition, (b) EBID at 0.8 kV, (c) EBID followed by IBID, (d) EBID performed sequentially at 20 kV and 0.8 kV, (e) EDS analysis of the area shown in (c)

表 1 EBID参数设置

Table 1. EBID parameters settings

实验项目 变量 固定量 沉积尺寸

W×L/μm×μm时间

t/s变量单位 变量数值 改变加速电压 kV 0.7−20 光阑直径120 μm,驻留时间0.5 μs 1.5×3 27 改变束流 nA 0.2−3.35 加速电压0.8 kV,驻留时间0.5 μs 1.5×3 27 改变驻留时间 μs 0.025−1 加速电压0.8 kV,光阑直径120 μm 1.5×3 27 改变扫描方式 − 扫描方式 加速电压0.8 kV,驻留时间0.5 μs 1.5×3 27 改变扫描速度 − 0−6 加速电压0.8 kV,光阑直径120 μm 1.5×3 27 表 2 扫描速度和驻留时间对应

Table 2. Relationship between scan speed and dwell time

扫描速度档位 0 1 2 3 4 5 循环时间/ms 87.74 132.29 207.01 360.38 677.57 1300.00 驻留时间/μs 0.11 0.17 0.26 0.46 0.86 1.65 表 3 EBID与IBID对此测试参数

Table 3. Comparative testing parameters for EBID and IBID

沉积方式 束流I 沉积尺寸W×L/μm×μm 时间t/s IBID 300 pA 1.5×15 168 IBID 700 pA 2×15 96 EBID 3.35 nA 2×15 180 表 4 EBID和IBID保护层对比测试参数

Table 4. Comparison of test parameters for EBID and IBID protective layers

序号 EBID工艺条件 IBID工艺条件 a 不沉积 − b 0.8 kV,3.35 nA,100 s − c 20 kV,9.7 nA,40 s 30 kV,700 pA,60 s d 先20 kV,9.7 nA,40 s

后0.8 kV,3.35 nA,60 s− 表 5 IBID与EBID在沉积效果上的比较

Table 5. Comparison of deposition results between IBID and EBID

工艺 束流I /pA 时间t/s 体积V/μm3 沉积速率V/t/μm3/s 沉积效率V/It/μm3/nC IBID 700 96 27.38 0.29 0.41 IBID 300 168 17.11 0.11 0.34 EBID 3350 180 16.85 0.094 0.03 -

[1] Huth M, Porrati F, Barth S. Living up to its potential—Direct-write nanofabrication with focused electron beams[J]. Jouranl Applied Physics, 2021, 130(17): 170901 doi: 10.1063/5.0064764 [2] Plank H, Smith D A, Haber T, et al. Fundamental proximity effects in focused electron beam induced deposition[J]. ACS Nano, 2011, 6(1): 286−294 [3] Yu J C, Abdel-Rahman M K, Fairbrother D H, et al. Charged particle-induced surface reactions of organometallic complexes as a guide to precursor design for electron- and ion-induced deposition of nanostructures[J]. ACS Applied Materials & Interfaces, 2021, 13(41): 48333−48348 [4] De Teresa J M, Orús P, Córdoba R, et al. Comparison between focused electron/ion beam-induced deposition at room temperature and under cryogenic conditions[J]. Micromachines, 2019, 10(12): 799 doi: 10.3390/mi10120799 [5] Utke I, Hoffmann P, Melngailis J. Gas-assisted focused electron beam and ion beam processing and fabrication[J]. Journal Vacuum Science Technology B, 2008, 26(4): 1197−1276 doi: 10.1116/1.2955728 [6] van Dorp W F, Wnuk J D, Gorham J M, et al. Electron induced dissociation of trimethyl (methylcyclopentadienyl) platinum (IV): Total cross section as a function of incident electron energy[J]. Journal of Applied Physics, 2009, 106(7): 074903 doi: 10.1063/1.3225091 [7] Silvis-Cividjian N, Hagen C W, Kruit P. Spatial resolution limits in electron-beam-induced deposition[J]. Jouranl Applied Physics, 2005, 98(8): 084905 doi: 10.1063/1.2085307 [8] Mansilla C, Mehendale S, Mulders J J, et al. Towards a single step process to create high purity gold structures by electron beam induced deposition at room temperature[J]. Nanotechnology, 2016, 27(41): 415301 doi: 10.1088/0957-4484/27/41/415301 [9] De Teresa J M, Córdoba R, Fernández-Pacheco A, et al. Origin of the difference in the resistivity of As-grown focused-ion- and focused-electron-beam-induced Pt nanodeposits[J]. Journal of Nanomaterials, 2009, 2009(1): 936863 doi: 10.1155/2009/936863 [10] Utke I, Moshkalev S, Russell P. Nanofabrication using focused ion and electron beams: principles and applications[M]. New York: Oxford University Press, 2012: 752 [11] Plank H, Gspan C, Dienstleder M, et al. The influence of beam defocus on volume growth rates for electron beam induced platinum deposition[J]. Nanotechnology, 2008, 19(48): 485302 doi: 10.1088/0957-4484/19/48/485302 [12] Jungwirth F, Porrati F, Knez D, et al. Focused ion beam vs focused electron beam deposition of Cobalt Silicide nanostructures using single-source precursors: implications for nanoelectronic gates, interconnects, and spintronics[J]. ACS Appl Nano Mater, 2022, 5(10): 14729−14740 [13] Thorman R M, Kumar T P R, Fairbrother D H, et al. The role of low-energy electrons in focused electron beam induced deposition: four case studies of representative precursors[J]. Beilstein Journal of Nanotechnology, 2015, 6: 1904−1926 doi: 10.3762/bjnano.6.194 -

首页

首页 登录

登录 注册

注册

下载:

下载: