-

发光二极管(light emitting diodes, LEDs)具有发光效率高、环保无污染、工作寿命长、体积小、抗震、制备方法简单等优势, 近年来在全固态照明领域发展迅速, 具有广泛的应用前景[1,2]. 在白炽灯、荧光灯、高强度气体放电灯之后, LED是公认的第4代人工照明光源[3–5]. 到目前为止, 大多数商业白光LED (WLED)是通过黄色荧光粉Y3Al5O12:Ce3+组合蓝色芯片InGaN来实现的, 这种方法由于缺少红色成分, 出现了显色指数低(<75)和色温高(4500—8000 K)的问题[6,7]. 另一种方案是利用近紫外LED芯片激发红、绿、蓝三基色荧光粉, 复合产生白光[8,9]. 这种方法可以得到色温较低、显色指数较高的白光, 受到了广泛的关注和研究. 商业蓝色荧光粉如BaMgAl10O17:Eu2+和商业绿色荧光粉(Ba, Sr)2SiO4:Eu2+等具有良好的发光性能, 相比之下, 红色发光材料的发展尚显不足[10]. 鉴于此, 开发性能卓越的红色荧光材料, 对于推动高性能WLED发展具有至关重要的意义.

稀土离子掺杂荧光材料在照明、显示、显像、医学放射学图像和记录等领域有着普遍的应用, 其中Eu3+, Sm3+, Pr3+掺杂的发光材料能够发出红光或橙红色光[11]. Eu3+是高效经典的激活剂, 其特征发射归属于5D0 → 7FJ (J = 0—4)跃迁[12]. Sm3+能够吸收紫外光, 在500—750 nm之间产生橙红光特征发射[13], 还具有成本低廉、光谱范围广等优点, 这些特性使得Sm3+掺杂的荧光粉成为实现低色温和高显色指数的理想选择. 在稀土掺杂荧光粉的设计中, 基质的选择也同样重要. 通过选择如硼酸盐、硅酸盐、钨酸盐、钼酸盐等化学组成各异的基质, 从而制备出发光效率更高的新型荧光粉[14,15]. 钼酸盐由于合成温度较低、发光性能好、稳定性高、紫外区强吸收和声子能量较小等优势成为一种广为研究的基质材料[16]. 因此, 制备出发光性能良好的Sm3+活化钼酸盐荧光粉具有重要的研究意义. Yang等[17]报道了K5La(MoO4)4:Sm3+荧光粉能够发射红光, 在固态照明中有实际应用价值. 关丽等[18]也报道了LiGd(MoO4)2:Sm3+荧光粉是一种较好的用于白光LED的红色发光材料.

本文选取的基质是白钨矿结构的钼酸盐Li2Gd4(MoO4)7, 采用高温固相法合成了一种新型荧光粉Li2Gd4(MoO4)7:Sm3+. 研究了样品的晶体结构、微观形貌和元素组成, 系统地探讨了Sm3+掺杂样品的光致发光光谱、能量传递机制、荧光衰减光谱、CIE色度坐标. 还借助变温光谱分析, 深入研究了荧光粉的热猝灭特性, 进一步制作了白光LED器件, 旨在探索其作为白光LED红色组分的应用价值.

-

本文采用高温固相法合成了系列荧光粉Li2Gd4–xSmx(MoO4)7 (x = 0.01, 0.03, 0.05, 0.07, 0.09, 0.11, 0.13). 以Li2CO3 (A.R.), Gd2O3 (99.99%), MoO3 (A.R), Sm2O3 (99.9%)为原料合成样品. 样品制备过程首先根据化学计量比计算得出各部分原料质量, 在分析天平上称重; 其次将样品放入玛瑙研钵中持续研磨1 h, 将各原料充分混合和细化; 随后, 把不同掺杂浓度样品依次装入坩埚, 并用马弗炉预设500 ℃烧结2 h, 取出烧制样品研磨后再次预设850 ℃烧结5 h, 待其冷却至室温后取出, 再次研磨细化, 便于后续测试.

实验中的X射线衍射(XRD)由布鲁克AXS有限公司(Bruker AXS GmbH) Bruker D8型X衍射仪测得, 辐射源为Cu靶, λ = 0.1541 Å, 2θ测试范围为–10°—168°, 最小步长为0.0001°, 电压40 kV, 电流40 mA. 扫描电子显微镜(SEM)和能量色散X射线光谱(EDS)利用卡尔蔡司(上海)管理有限公司TY2020005190型的场发射扫描电子显微镜分析测得, 二次电子像的最高分辨率为0.5 nm @15 kV, 0.9 nm @1 KV (非样品台减速模式下). 研究样品的X射线光电子能谱(XPS)使用的是PHI生产的X射线光电子能谱仪(PHI VersaProbe 4)测得. 样品的激发光谱、发射光谱、荧光寿命和变温光谱由爱丁堡仪器公司的Edinburgh-FLS920型荧光分光光度计测得.

-

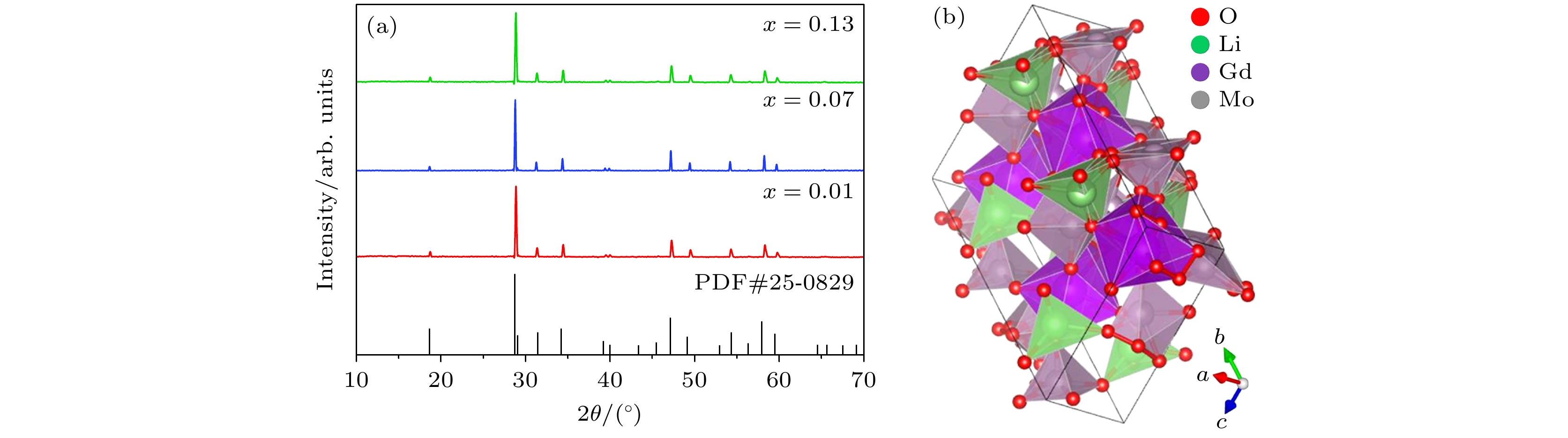

图1(a)给出了Li2Gd4(MoO4)7:x Sm3+ (x = 0.01, 0.07, 0.13)荧光粉的XRD衍射图以及标准比对卡. 由图1(a)可知检测到的衍射峰位置与Na0.5Gd0.5MoO4标准卡(PDF#25-0829)相对应, 没有其他的杂峰出现, 合成的样品均为纯相[20]. Li2Gd4(MoO4)7的晶体参数为a = b = 5.204 Å, c = 11.394 Å和α = β = γ = 90°, V = 308.568 Å3, Z = 4, 其中V代表晶胞体积, Z代表单位晶胞中所含的化学式分子数, 与Na0.5Gd0.5MoO4的数据吻合[19–21]. 由于Sm3+ (CN = 6, R = 0.958 Å)的半径与基质中的Gd3+ (CN = 6, R = 0.936 Å)半径大小相似, 其中CN代表配位数, R代表离子半径, Sm3+进入晶格后取代价态相同的Gd3+的位置, 并没有引起晶格的太大变化[22,23].

图1(b)为Li2Gd4(MoO4)7的晶体结构图. 可知Li2Gd4(MoO4)7属于单相的四方晶系白钨矿结构, 空间群为

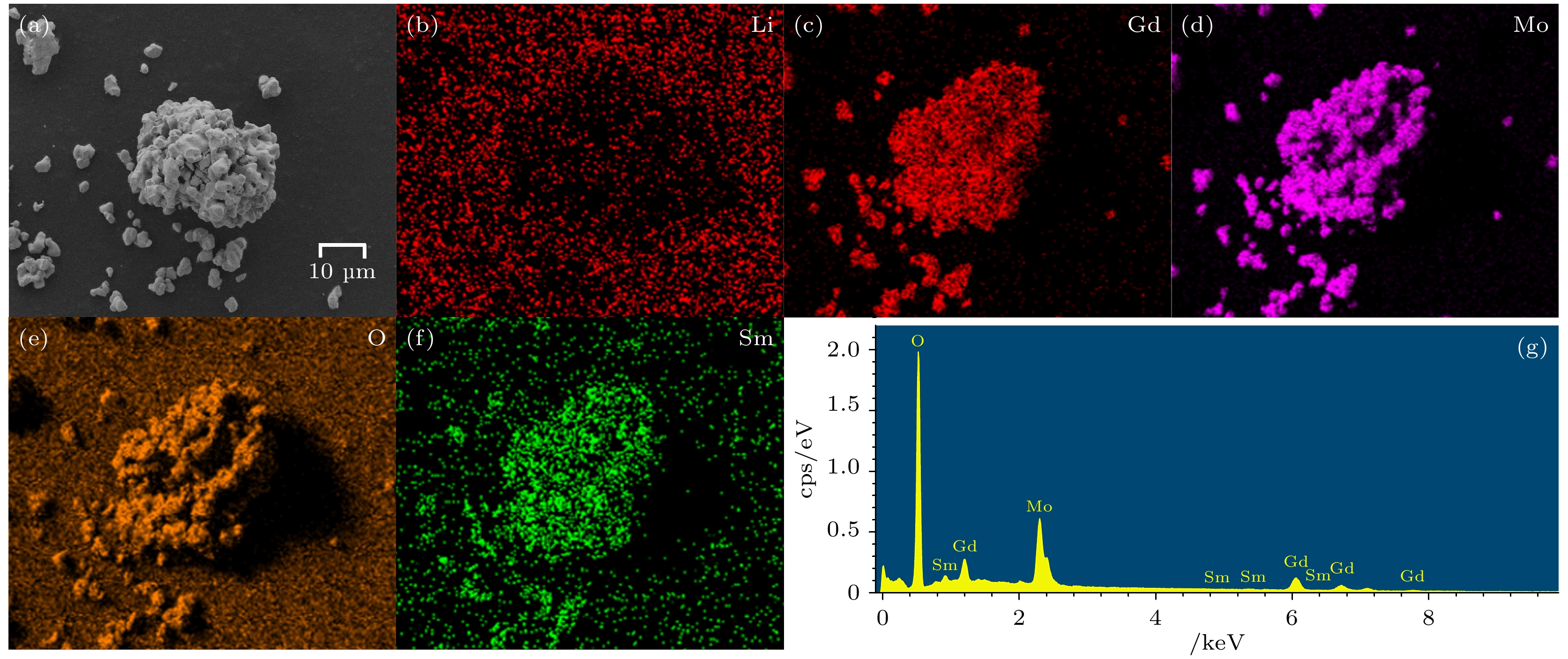

$I41/a(88) $ . 1个Mo和4个O构成四面体结构, 并通过共点的方式连接. Mo6+离子被${\text{MoO}}_4^{2 - }$ 基团中的O2–离子包裹, 形成对称稳定的四面体结构. 沿着[1,1,1]方向, 晶体结构和原子的排列方式与八面体四边形双锥晶体具有四方对称性[24]. 此外, 相对较小的Li+半径可能导致较大的晶格畸变, 这种变形有利于(MoO4)2–基质向稀土离子传递能量, 并释放出更强的特征荧光[19].图2(a)为Li2Gd4(MoO4)7:0.07Sm3+的SEM图, 可以看出, 高温固相法制成的样品为无规则絮凝结构的小颗粒, 粒径大约为20 μm以下. 图2(b)—(f)为Li2Gd4(MoO4)7:0.07Sm3+的元素分布图, 可以看出Li, Gd, Mo, O, Sm元素都均匀地分布在样品, 说明Sm3+成功掺杂到基质中. 图2(g)为Li2Gd4(MoO4)7:0.07Sm3+的EDS能谱图, 可以清晰地看到Gd, Mo, O和Sm元素的特征峰, 而Li元素之所以没被EDS测量到是因为其在X射线能谱中的对应能量太小了[25]. 结果进一步说明Sm3+替换Gd3+进入Li2Gd4(MoO4)7基质中, 成功合成了Li2Gd4(MoO4)7:0.07Sm3+荧光粉.

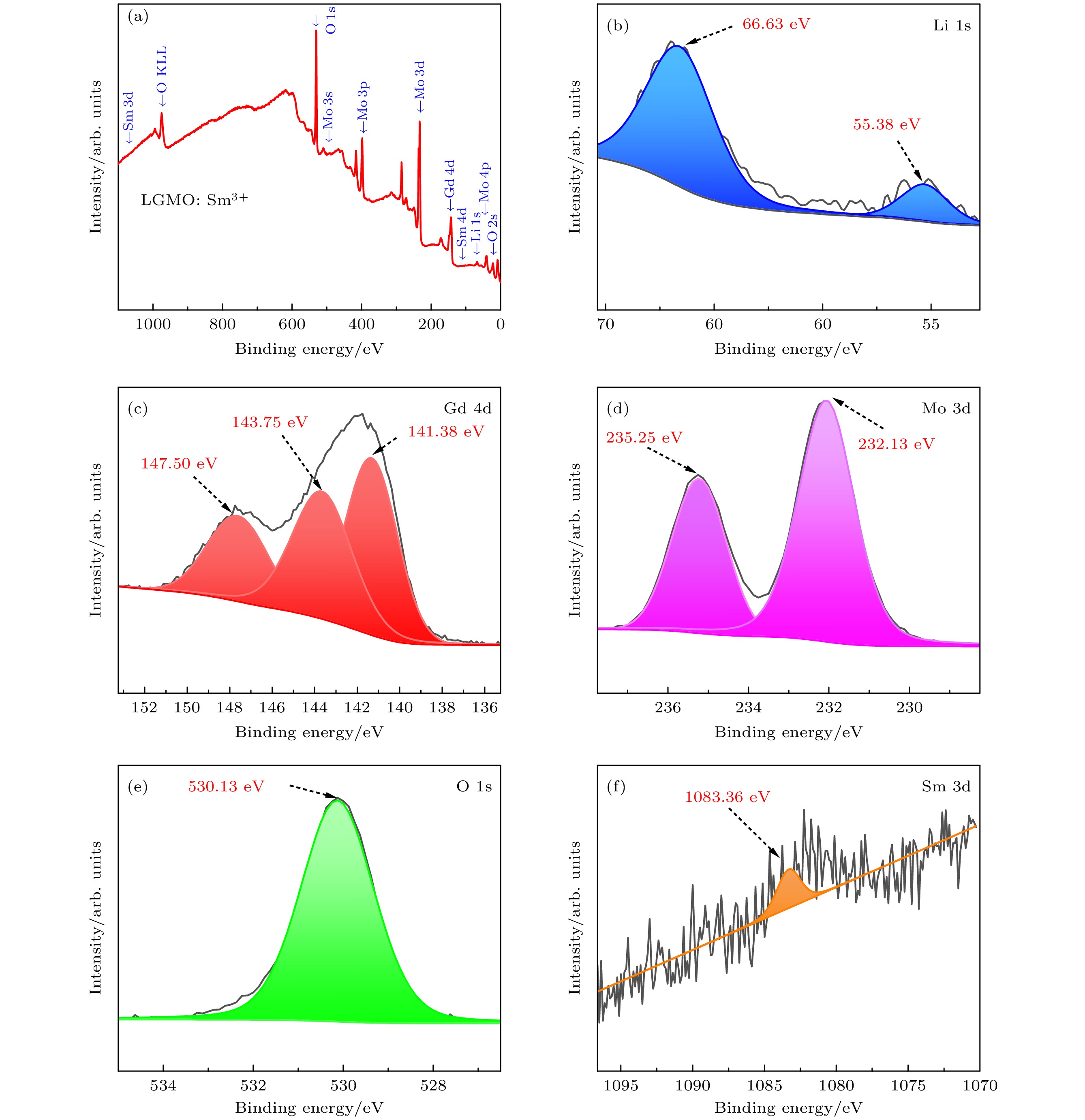

为了更好地研究Li2Gd4(MoO4)7:0.07Sm3+样品的各种元素组成和氧化态, 测试了样品的XPS全谱和XPS精细谱[26]. 图3(a)为Li2Gd4(MoO4)7:0.07Sm3+荧光粉的XPS全谱, 图中对应的结合能证实了样品中Li, Gd, Mo, O, Sm的存在, 表明Sm3+已经成功进入基体晶格[27]. 图3(b)—(f)为各元素的XPS精细谱, 可以观察到Li (1s), Gd (4d), Mo (3d), O (1s), Sm (3d)和C (1s)的结合能[28]. 如图3(f)所示, Sm3+的3d5/2能级对应的结合能是1083.36 eV, 这是由掺杂部位的Sm—O键引起的[29]. 如图3(b)所示, 基质内Li(1s)对应峰的结合能为55.38 eV和66.63 eV; 在图3(c)中, Gd(4d)对应峰的结合能为141.38, 143.75, 147.50 eV; 在图3(d)中, Mo(3d)为双峰, 结合能分别为232.13 eV和235.25 eV; 如图3(e)所示, O(1s)为单峰, 结合能为530.13 eV, 说明530.13 eV的峰归属为晶格氧[29].

-

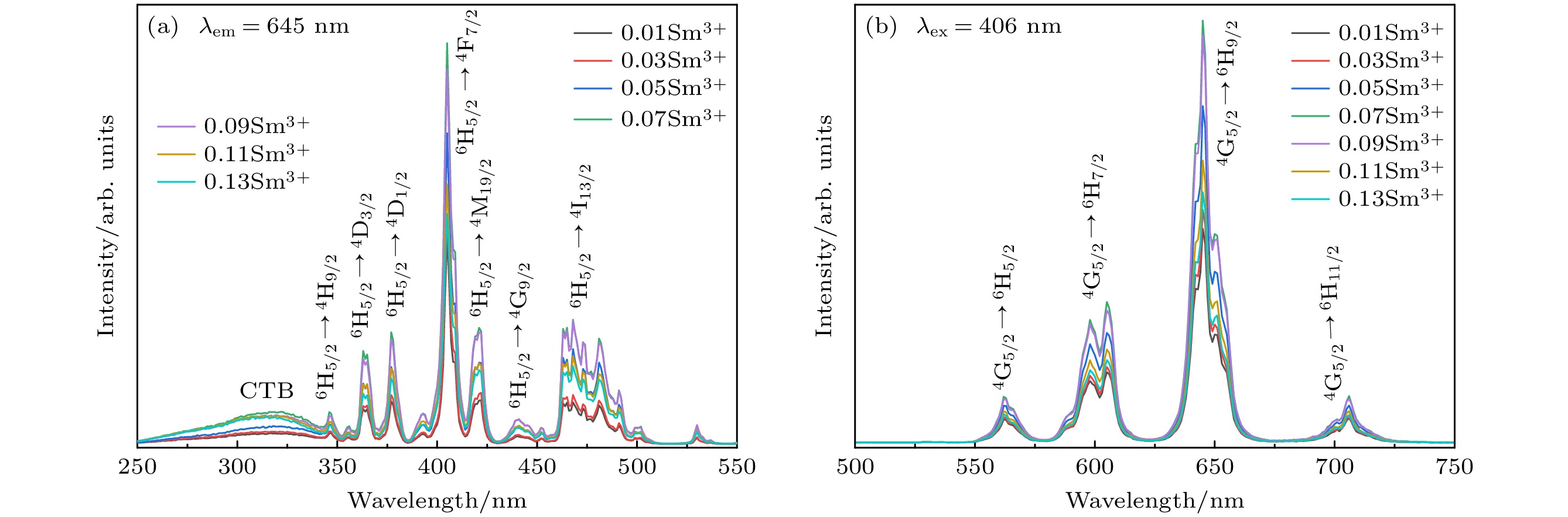

图4(a)是Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)荧光粉在645 nm监测下的激发光谱, 由一个宽带和一系列尖锐峰组成. 在250—340 nm范围内, 宽带是由于(MoO4)2–基团的吸收与Sm3+-O2–电荷转移带(charge transfer band, CTB)重叠组成的[30]. 在340—550 nm范围内出现一系列与Sm3+的f-f跃迁相关的特征峰, 在347, 365, 378, 406, 420, 442, 468 nm处对应6H5/2→4H9/2, 6H5/2→4D3/2, 6H5/2→4D1/2, 6H5/2→4F7/2, 6H5/2→4M19/2, 6H5/2→4G9/2, 6H5/2→4I13/2的特征跃迁, 其中最强激发峰在406 nm处[31]. 随着Sm3+掺杂浓度的增大, 强度随之增强但形状和峰位没有发生变化. 在406 nm激发下, Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)荧光粉的发射光谱如图4(b)所示, 当浓度为0.07时荧光粉发光强度达到最强. 光谱的主要发射峰有4个, 分别是563 nm (4G5/2→6H5/2), 598 nm (4G5/2→6H7/2), 645 nm (4G5/2→6H9/2), 706 nm (4G5/2→6H11/2).

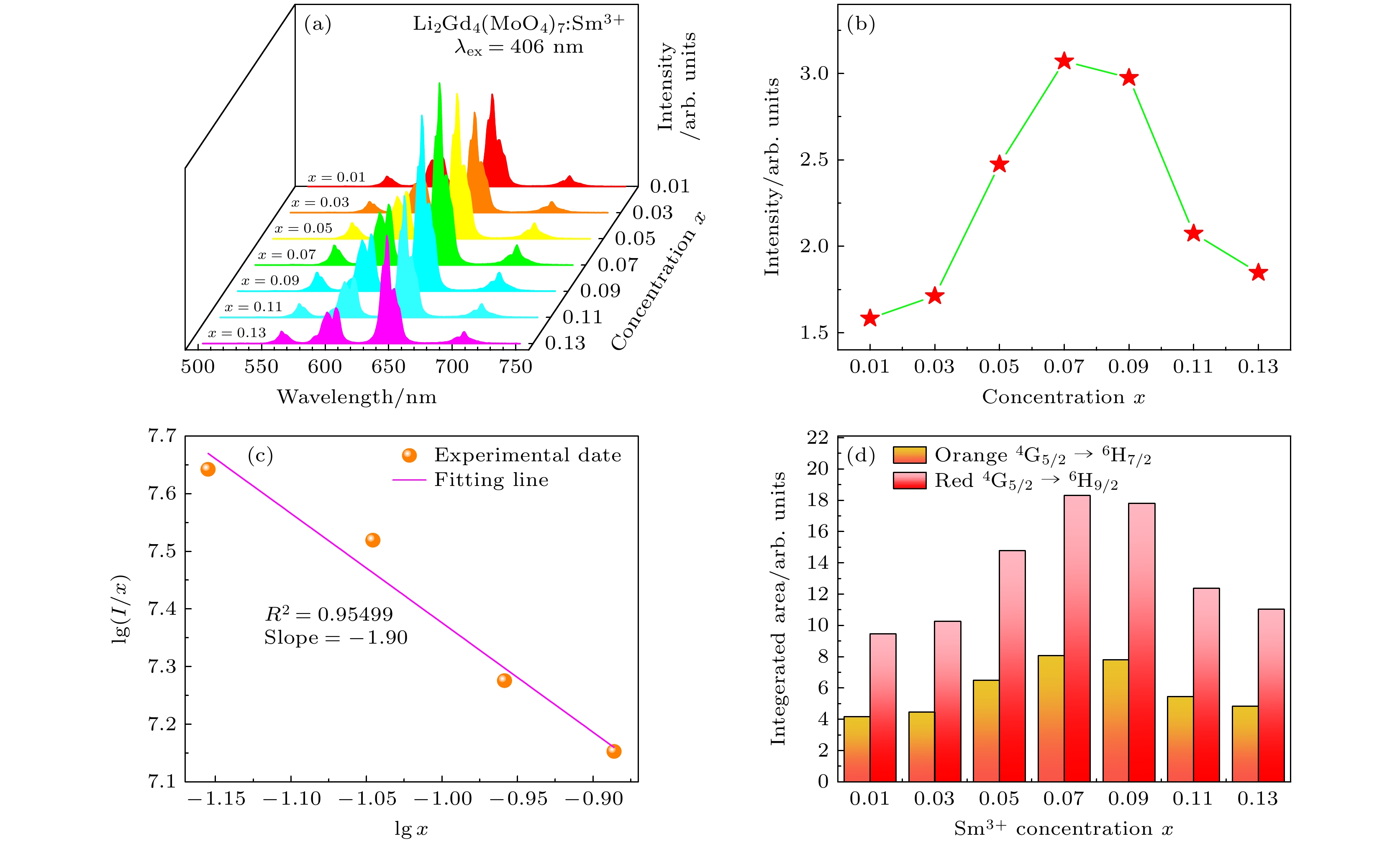

为了更清楚观察发射谱的最佳掺杂浓度以及Sm3+的掺杂对发射强度的影响, 图5(a)给出了Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)荧光粉的三维发射光谱. 由图5(a)可知, 发光光谱的形状和位置在不同Sm3+掺杂浓度的条件下没有明显变化. 根据Sm3+在基质中掺杂浓度的变化绘制积分发射强度折线图如图5(b)所示. 由图5(b)能够更直观得出, 荧光粉发射强度随Sm3+掺杂浓度的增大而增强, 且当发射强度最强时, 掺杂浓度为0.07. 之后荧光粉发射强度下降是因为Sm3+浓度的增大, Sm3+离子之间的距离变小, 通过非辐射能量转移导致能量吸收增大, 从而造成浓度猝灭[32].

非辐射能量转移是从一个Sm3+离子转移到另一个Sm3+离子, 因此非辐射能量转移会随着Sm3+离子之间的距离缩短而逐渐占据主导地位[31]. 根据Blasse的理论, 当Rc > 5 Å时, 非辐射能量转移主要是由电多极相互作用引起的; 当Rc < 5 Å时, 主要是由交换相互作用引起非辐射能量转移. 计算公式如下[33]:

其中, Rc为Sm3+离子能量转移的临界距离; N为单位晶胞中可以被Sm3+占据的阳离子格位数(N = 4); V为单位晶胞的体积 (V = 308.568 Å3), Xc为最佳掺杂浓度. 根据(1)式可求得Rc≈20.35 Å, 大于5 Å说明是浓度猝灭机理是由于电多极相互作用引起的.

Sm3+之间的相互作用机理可以用能量转移理论方程来计算, 样品的lg(I/x)与lg(x)的关系如下[34]:

其中, I为照明强度, θ为多级-多级相互作用函数, x为不小于Sm3+离子临界掺杂的浓度, C为常数. 根据不同的θ值, 电多极相互作用可分为3种, 即电偶极-电偶极(θ = 6)、电偶极-电四极(θ = 8)、电四极-电四极相互作用(θ = 10)[35]. 如图5(c)所示, 拟合斜率

$ - {\theta}/{3} \approx -1.90$ , 即θ = 5.7, 与6最为接近, 进一步说明由电偶极-电偶极相互作用引起了Sm3+浓度猝灭.图5(d)是598, 645 nm处发射峰积分面积在不同Sm3+掺杂浓度时的强度图. 4G5/2→6H7/2发射跃迁为磁偶极子跃迁, 表现出橙色发光; 4G5/2→6H9/2发射跃迁为电偶极子跃迁, 这种跃迁与Sm3+周围的局部结构有关[36]. Sm3+在Li2Gd4(MoO4)7晶场中以4G5/2→6H9/2的电偶极子(electric dipole, ED)转变为主, 其相对强度取决于周围的晶体场[37]. 此外, 随着Sm3+离子掺杂浓度的增大, 4G5/2→6H7/2和4G5/2→6H9/2跃迁的相对贡献趋势变化相同, 这表明引入Sm3+离子没有对结构对称性造成破坏[37].

-

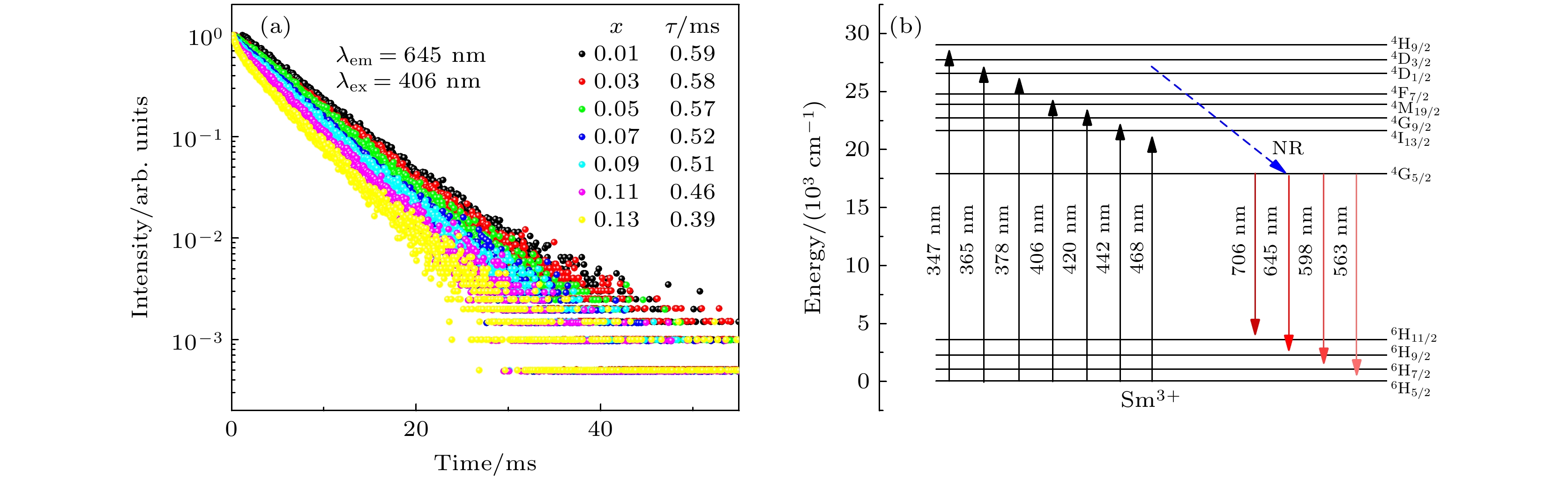

为了进一步研究能量传递过程, 图6(a)给出了Li2Gd4(MoO4)7:x Sm3+(x = 0.01—0.13)系列荧光粉在645 nm处的荧光衰减曲线(λex = 406 nm). 寿命衰减曲线可用(3)式拟合[38]:

式中, I为发光强度, I0为初始发射强度, τ为衰变通道的寿命值, C为拟合常数. 根据上述拟合方程, Li2Gd4(MoO4)7:x Sm3+ (x = 0.01, 0.03, 0.05, 0.07, 0.09, 0.11和0.13)荧光粉的寿命分别为0.59, 0.58, 0.57, 0.52, 0.51, 0.46, 0.39 ms. 从图6(a)可以看出随着Sm3+离子掺杂浓度的增大, Sm3+的荧光寿命从0.59 ms降到0.39 ms, 表明Sm3+离子之间的非辐射能量转移和自吸收速率随之增大[38,39].

图6(b)描述了荧光粉中Sm3+在406 nm激发下的能级跃迁. 图中Sm3+在6H5/2基态的电子通过吸收辐射能量分别跃迁到4H9/2, 4DJ (J = 3/2, 1/2), 4F7/2, 4M19/2, 4G9/2, 4I13/2激发态, 这些被激发的电子通过非辐射跃迁弛豫到4G5/2能级[40]. Sm3+可以从激发态(4G5/2)发生跃迁到基态(6H5/2, 6H7/2, 6H9/2和6H11/2), 导致光子能量在563, 598, 645, 706 nm处通过发射被释放. 此外, Li2Gd4(MoO4)7:0.07Sm3+荧光粉的浓度猝灭效应导致其非辐射能量通过交叉弛豫通道耗散[41].

-

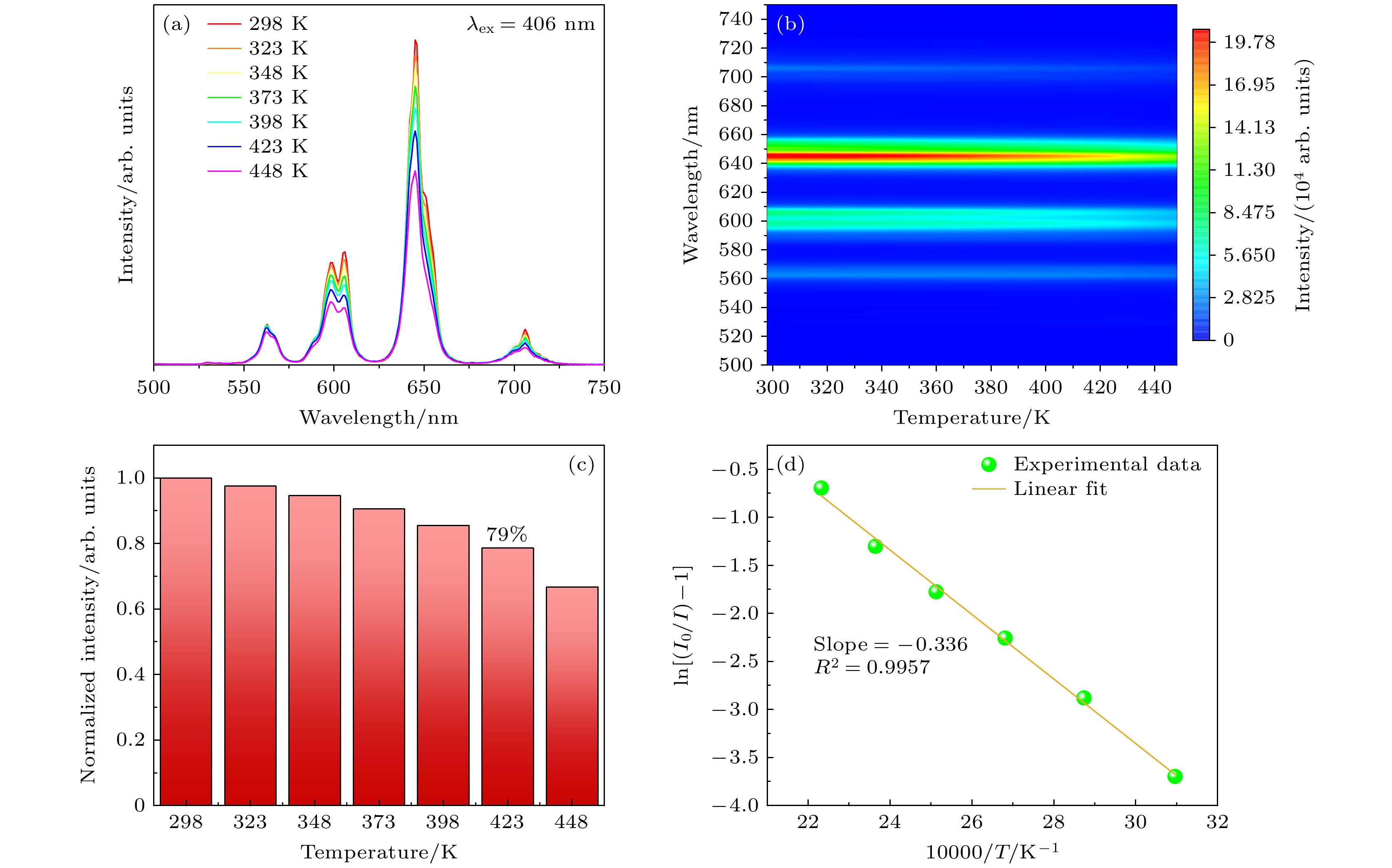

由于荧光粉的温度依赖性对白光LED的发光性能和使用寿命有重要影响, 因此热稳定性与荧光粉的应用密切相关[42]. 图7(a)所示为Li2Gd4(MoO4)7:0.07Sm3+荧光粉在298—448 K测试温度范围内的发射光谱. 随着温度的升高, 发射光谱峰的位置不发生位移, 而发射光谱强度由于热猝灭效应逐渐降低. 从图7(b)可以更直观看出, 由于热淬灭效应, 发射强度随着温度的升高逐渐降低[43]. 由于温度升高, 激发态到基态的无辐射跃迁概率增大, 从而导致发生热猝灭效应[44]. 由图7(c)可以看出, 荧光粉在423 K的发光强度仍能保持在298 K的79%, 表明Li2Gd4(MoO4)7:0.07Sm3+荧光粉具有良好的耐热性.

图7(d)为Li2Gd4(MoO4)7:0.07Sm3+荧光粉的

$\ln[(I_0 / I) - 1]$ 随10000/T的关系图. 为了进一步研究热猝灭的影响, 发光强度随温度变化可以用Arrhenius公式来描述[45]:其中, I0为初始强度, IT为给定温度下的强度, A为常数, kB为玻尔兹曼常数(8.629×10–5 eV/K), T为温度,

$ \Delta E $ 为热猝灭的热活化能. 结果表明拟合斜率为–0.336, 呈线性关系. 根据(4)式可知, 样品的热猝灭活化能为0.336 eV. 因此, 所制备的荧光粉热稳定性良好. -

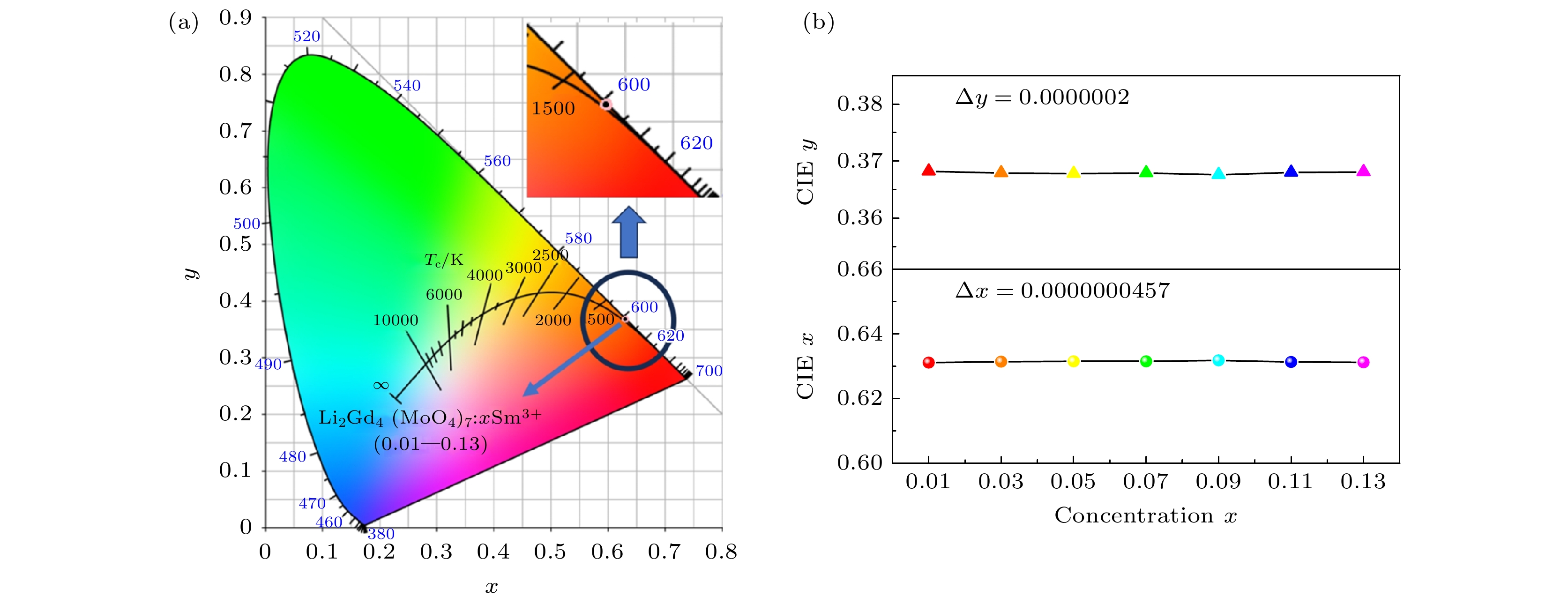

在406 nm激发下, Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)荧光粉的CIE坐标位于橙红色区域, 如图8(a)所示, 色坐标约为(0.6315, 0.3679). 图8(b)为相应的色度坐标x, y点线图, 可以更直观地看出不同浓度的样品的色坐标几乎没有变动. 色坐标的标准差可由(5)式和(6)式计算[46]:

其中, Δx和Δy为标准差, xn和yn为不同Sm3+浓度下的CIE色度坐标, x和y为CIE色度坐标的平均值, x = 0.6314, y = 0.3679. 横坐标x的标准差Δx为0.0000000457, 纵坐标y的标准差Δy为0.0000002, 结果表明Sm3+离子掺杂浓度的增加对于荧光粉的发光色度影响较小[46].

为了获得所得化合物清晰的颜色特征, 颜色纯度计算公式如下[47]:

式中(x, y), (xi, yi)和(xd, yd)分别表示合成荧光粉、标准白光和显性发射的色度坐标. 其中, (xd, yd)为主波长对应的色坐标, (xi, yi) = (0.33, 0.33), (x, y)的坐标由表1所列. 结合(7)式和表1的色坐标数据, 求得色纯度大于99%, 表明Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)系列样品具有较高的色纯度.

-

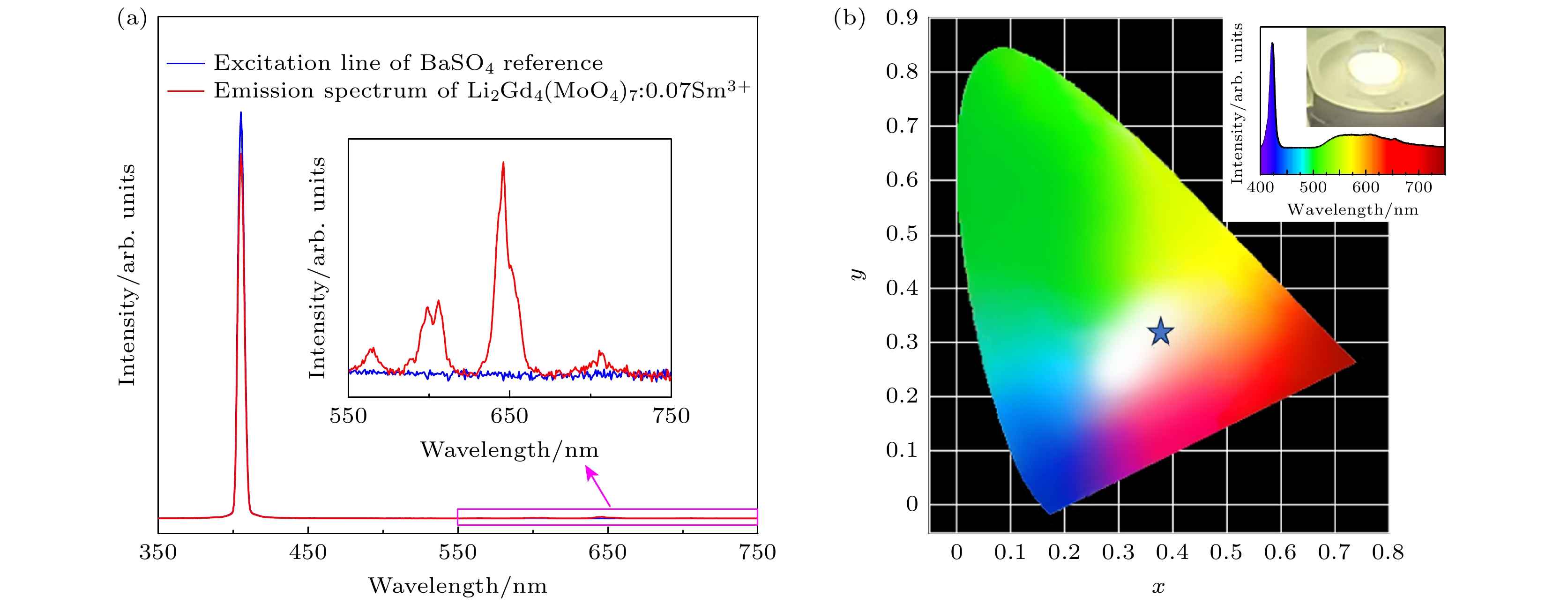

图9(a)显示了Li2Gd4(MoO4)7:0.07Sm3+的内量子效率(IQE), 其计算公式为[46]

其中IIQE为内量子效率, LS为Li2Gd4(MoO4)7:Sm3+的发射强度, ER和ES分别为参比样品BaSO4和制备样品的激发光谱强度. 在406 nm处激发时, 由(8)式计算出室温下Li2Gd4(MoO4)7:0.07Sm3+荧光粉的内量子效率约为26.1%. 此外, 为了更准确地分析荧光粉的应用价值, 还需要进一步计算外量子效率(EQE), 公式为[48]

式中,

$ {\alpha _{{\text{abs}}}} $ 表示样品的吸收效率. 计算可得$ {\alpha _{{\text{abs}}}} $ = 9.03%, 外量子效率$ {I_{{\text{EQE}}}} $ = 2.36%.为了评估荧光粉的应用潜力, 将合成的Li2Gd4(MoO4)7:0.07Sm3+样品和适量的商用YAG:Ce3+荧光粉混合涂覆在410 nm紫外芯片上制成白光LED器件. 图9(b)是制作的白光LED器件的色坐标、实际发光效果照片和电致发光光谱. 由LED照片可以看出, 器件发射出明亮的暖白光. 其CIE色坐标为(0.3788, 0.3134), 位于白光圈内, 色温为3460 K. 所有结果表明, Li2Gd4(MoO4)7:0.07Sm3+荧光粉是一种很有前途的w-LED用橙红色荧光粉.

-

本文采用固相法成功地合成了具有橙红色发光的Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)荧光粉. XRD显示该系列荧光粉为纯相; SEM表明晶体形貌为20 μm以下的不规则块状结构. EDS证实了荧光粉中存在Li, Gd, Mo, O, Sm元素. XPS研究表明激活剂在宿主位点成功掺杂. 在406 nm激发下, Sm3+掺杂样品发射峰分别位于563, 598, 645, 706 nm, 其中在645 nm (4G5/2→6H9/2)处呈现最强的橙红色发射. 同时, 在Sm3+离子浓度达到0.07时产生浓度猝灭, 主要是由电偶极-电偶极相互作用引起的. 该系列荧光粉的寿命随着Sm3+浓度的增加从0.59 ms降至0.39 ms. 在温度为423 K时, Li2Gd4(MoO4)7:0.07Sm3+荧光粉的发光强度仍能保持在室温下测量强度的79%左右. 该样品的热猝灭活化能为0.336 eV, 展现出优异的热稳定性. 系列样品的色坐标处于橙红色区域. 利用最佳样品制作了白光LED, 其CIE色坐标为(0.3788, 0.3134), 色温是3460 K. 综上所述, Li2Gd4(MoO4)7:Sm3+橙红色荧光粉在白光LED方面具有很大应用前景.

固态照明用Li2Gd4(MoO4)7:Sm3+橙红色荧光粉的结构和发光特性

Structure and luminescence properties of Li2Gd4(MoO4)7:Sm3+ orange-red phosphor for solid-state lighting

-

摘要: 白光LED具有广阔的应用前景与市场需求, 而红色荧光粉对改善器件性能至关重要. 本文采用高温固相法制备了一系列Li2Gd4–xSmx(MoO4)7 (x = 0.01—0.13)荧光粉, 利用X射线衍射、扫描电子显微镜、X射线光电子能谱和荧光光谱仪对样品进行了表征. 在406 nm激发下, Li2Gd4(MoO4)7:Sm3+荧光粉的发射峰分别位于563, 598, 645, 706 nm处, 这是由于Sm3+的4f-4f跃迁引起的. 当Sm3+浓度为0.07时发光最强, 浓度猝灭主要归因于电偶极-电偶极相互作用. 随着Sm3+浓度的增大, 荧光寿命逐渐缩短. 温度依赖性发射光谱研究发现, 当温度为423 K时, Li2Gd4(MoO4)7:0.07Sm3+的发射强度依然保持在298 K时的79%, 显示了样品优良的热稳定性. CIE色度图确认了该荧光粉的发射位于橙红色区域. 进一步利用最佳样品制作了白光LED, 其CIE色坐标为(0.3788, 0.3134), 位于白光圈内. 研究表明Li2Gd4(MoO4)7:Sm3+荧光粉是一种很有前途的白光LED用橙红色荧光粉.Abstract: White LEDs have the broad application prospect and market demand, while the red phosphor can greatly affect the color temperature and color rendering index of the modulated white light. In this work, a series of Li2Gd4–x Smx(MoO4)7 (x = 0.01–0.13) phosphors is prepared by the high-temperature solid phase method. The successful doping of Sm3+ into Li2Gd4(MoO4)7 is confirmed by X-ray diffractometry (XRD) and does not lead to any change in crystal structure. The samples are detected by scanning electron microscope (SEM) to have irregular blocky structures with particle size less than 20 μm. The existence of Li, Gd, Mo, O and Sm elements in the phosphor is confirmed by energy dispersive X-ray spectroscopy (EDS). The observation of X-ray photoelectron spectroscopy (XPS) shows that the activators are successfully doped into materials. Under 406 nm excitation, the emission peaks of the samples are located at 563, 598, 645 and 706 nm respectively, which are caused by the 4f-4f transition of Sm3+, and the strongest emission peak comes from 4G5/2→6H9/2 transition. It is found that optimal concentration of Sm3+ is 0.07. With the increase of Sm3+ concentration, the fluorescence lifetime decreases gradually. The temperature-dependent emission of phosphor is also studied. The emission intensity at 473 K is still 79% of that at 298 K, indicating that the sample has excellent heat resistance. The CIE chromaticity diagram shows the luminescence of the prepared phosphor is located in the orange-red region and the color purity is high (99%). Moreover, a white LED is fabricated using the optical doped phosphor, which has CIE coordinates of (0.3788, 0.3134) that are located in the circle of white light. Research shows that the Li2Gd4(MoO4)7:Sm3+ phosphor is a promising orange-red phosphor for white LEDs.

-

Key words:

- phosphors /

- luminescent property /

- LED /

- Sm3+ .

-

-

图 5 (a) Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)的发射光谱; (b) 发射强度与Sm3+掺杂浓度的关系图; (c) lg(I/x)与lg(x)的关系曲线; (d) Sm3+的掺杂浓度与598, 645 nm处发射峰积分面积关系图

Figure 5. (a) Emission spectra of Li2Gd4(MoO4)7:x Sm3+ (x = 0.01–0.13); (b) the relationship between emission intensity and Sm3+ doping concentration; (c) lg(I/x)-lg(x); (d) the relationship between the concentration of Sm3+ and the emission integral intensity at 598 nm and 645 nm.

图 6 荧光衰减曲线和发光机理 (a) Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)系列样品在645 nm处的寿命衰减曲线(λex = 406 nm); (b) Sm3+的能级跃迁图

Figure 6. Fluorescence attenuation curves and luminescence mechanism: (a) Lifetime decay curves of Li2Gd4(MoO4)7:x Sm3+ (x = 0.01–0.13) at 645 nm (λex = 406 nm); (b) energy level transition diagram of Sm3+.

图 7 (a) Li2Gd4(MoO4)7:0.07Sm3+荧光粉在不同温度下的发光光谱; (b) 样品在298—448 K范围内的热行为映射图; (c) 归一化发光强度随温度的变化; (d)

$\ln[(I_0/I) - 1]$ 与10000/T关系Figure 7. (a) Luminescence spectra of Li2Gd4(MoO4)7:0.07Sm3+ phosphor at different temperatures; (b) the thermal behavior mapping diagram of sample in the range of 298–448 K; (c) the normalized luminescence intensity varies with temperature; (d) the relationship between

$\ln[(I_0/I) -1] $ of phosphor and 10000/T.表 1 Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13)的CIE色度坐标及色纯度

Table 1. The CIE coordinates and color purity of Li2Gd4(MoO4)7:x Sm3+ (x = 0.01—0.13).

Concentration of Sm3+ CIE coordinates

(x, y)Color purity/% x = 0.01 (0.6311, 0.3682) 99.77 x = 0.03 (0.6314, 0.3679) 99.86 x = 0.05 (0.6315, 0.3678) 99.89 x = 0.07 (0.6315, 0.3679) 99.89 x = 0.09 (0.6318, 0.3676) 99.98 x = 0.11 (0.6313, 0.3680) 99.83 x = 0.01 (0.6312, 0.3681) 99.80 -

[1] Li X H, Ding J N, Tang Z, Lin X Y, Dong H, Wu A H, Jiang L W 2024 Ceram. Int. 50 20 doi: 10.1016/j.ceramint.2023.10.175 [2] Wang L, Zhang Y, Gao D, Sha X, Chen X, Zhang Y, Zhang J, Zhang X, Cao Y, Wang Y, Li X, Xu S, Yu H, Chen B J 2024 Results Phys. 56 107238 doi: 10.1016/j.rinp.2023.107238 [3] 王国静 2021 硕士学位论文 (保定: 河北大学) Wang G J 2021 M. S. Thesis (Baoding: Hebei University [4] 王新瑞 2020 硕士学位论文(哈尔滨: 哈尔滨工业大学) Wang X R 2020 M. S. Thesis (Harbin: Harbin Institute of technology [5] 王贵民 2021 硕士学位论文(南京: 南京邮电大学) Wang G M 2021 M. S. Thesis (Nanjing: Nanjing university of posts and telecommunications [6] Cao R P, Tu Y F, Chen T, Li L, Lan B, Liu R, Luo Z Y, Yi X H 2023 J. Optics-UK. 52 1278 doi: 10.1007/s12596-022-00952-7 [7] Dalal H, Kumar M, Kaushik S, Sehrawat P, Sheoran M, Sehrawat N, Malik R K 2023 J. Electron. Mater. 52 2780 doi: 10.1007/s11664-023-10241-z [8] Xiao Z L, Ye J T, Wu B K, Wang F Z, Li J H, Zhang B H, Liu W Z, Han L, You W X 2022 Appl. Phys. A 128 1 doi: 10.1007/s00339-021-05118-z [9] Chauhan V, Dixit P, Pandey P C 2021 J. Rare Earth 39 1336 doi: 10.1016/j.jre.2020.10.014 [10] 陆逸, 许英朝, 孟宪国, 鹿晨东, 杨伟斌, 吴盼盼, 刘月 2024 中国稀土学报 42 216 Lu Y, Xu Y C, Meng X G, Lu C D, Yang W B, Wu P P, Liu Y 2024 J. Rare Earth 42 216 [11] Wang C W, Peng L X, Qin F, Kou M, Wang Y D, Xu L L, Zhang Z G 2024 Opt. Mater. 154 115741 [12] Zhao J X, Zhang Y, Wang T A, Guan L, Dong G Y, Liu Z Y, Fu N, Wang F H, Li X, 2023 Ceram. Int. 49 29505 doi: 10.1016/j.ceramint.2023.06.131 [13] 杨伟斌, 熊飞兵, 杨寅, 周琼, 谢岚驰, 凌爽, 罗新 2022 发光学报 43 879 doi: 10.37188/CJL.20220055 Yang W B, Xiong F B, Yang Y, Zhou Q, Xie L C, Ling S, Luo X 2022 Chin. J. Lumin. 43 879 doi: 10.37188/CJL.20220055 [14] 任艳东, 吕树臣 2011 物理学报 60 087804 doi: 10.7498/aps.60.087804 Ren Y D, Lv S C, 2011 Acta Phys. Sin. 60 087804 doi: 10.7498/aps.60.087804 [15] 赵聪, 孟庆裕, 孙文军 2015 物理学报 64 107803 doi: 10.7498/aps.64.107803 Zhao C, Meng Q Y, Sun W J 2015 Acta Phys. Sin. 64 107803 doi: 10.7498/aps.64.107803 [16] Ju Z H, Wei R P, Ma J X, Pang C R, Liu W S 2010 J. Alloys Compds. 507 133 doi: 10.1016/j.jallcom.2010.07.138 [17] Yang R Q, Li J, Xie X J, Lian J J, Wang C Y, Li C L, Su H R, Zou Z Q, Xie S A, Yu R J 2024 J. Lumin. 267 120366 doi: 10.1016/j.jlumin.2023.120366 [18] 关丽, 魏伟, 刘超, 郭树青, 李旭, 杨志平 2013 硅酸盐学报 41 62 doi: 10.7521/j.issn.0454-5648.2013.01.13 Guan L, Wei W, Liu Chao, Guo S Q, Li X, Yang Z P 2013 J. Chin. Ceram. Soc. 41 62 doi: 10.7521/j.issn.0454-5648.2013.01.13 [19] 韩建伟, 林林, 童玉清, 羊富强, 曹林, 刘行仁 2012 稀土 33 50 Han J W, Lin L, Tong Y Q, Yang F Q, Cao L, Liu X R 2012 Chin. Rare Earths 33 50 [20] Yu Z M, Luo Z Y, Liu X R, Pun E Y B, Lin H 2019 Opt. Mater. 93 76 doi: 10.1016/j.optmat.2019.05.008 [21] 骆志杨 2020 硕士学位论文(大连: 大连工业大学) Luo Z Y 2020 M. S. Thesis (Dalian: Dalian Polytechnic University [22] Chen J Q, Chen J Y, Zhang W N, Xu S J, Chen L P, Guo H 2023 Ceram. Int. 49 16252 doi: 10.1016/j.ceramint.2023.01.223 [23] Jiang K Z, Zhou C, Li W H, Su H R, He D M, Chen X Y, Zhang D, Xie S A, Yu R J 2024 J. Alloys Compds. 980 173518 doi: 10.1016/j.jallcom.2024.173518 [24] Fan M H, Liu S, Yang K, Guo J, Wang J X, Wang X H, Liu Q, Wei B 2020 Ceram. Int. 46 6926 doi: 10.1016/j.ceramint.2019.11.189 [25] Cao R P, Wang X T, Jiao Y M, Ouyang X, Guo S L, Liu P, Ao H, Cao C Y 2019 J. Lumin. 212 23 doi: 10.1016/j.jlumin.2019.04.017 [26] Ogugua S N, Shaat S K K, Swart H C, Kroon R E, Ntwaeaborwa O M 2019 J. Alloys Compds. 775 950 doi: 10.1016/j.jallcom.2018.10.090 [27] 樊霞霞, 高志翔, 屈文山, 田翠锋, 李建刚, 李伟, 董丽娟, 石云龙 2022 无机化学学报 38 1016 doi: 10.11862/CJIC.2022.123 Fan X X, Gao Z X, Qu W S, Tian C F, Li J G, Li W, Dong L J, Shi Y L 2022 Inorg. Chim. 38 1016 doi: 10.11862/CJIC.2022.123 [28] Kumar I, Gathania A K 2022 J. Mater. Sci. Mater. El. 33 328 doi: 10.1007/s10854-021-07301-7 [29] Sun G H, Chen Q L 2023 J. Alloys Compds. 936 168263 doi: 10.1016/j.jallcom.2022.168263 [30] Zhao C C, Yin X, Huang F Q, Hang Y 2011 J. Solid State Chem. 184 3190 doi: 10.1016/j.jssc.2011.09.025 [31] Li H, Li L, Zhao W, Zhou X, Hua Y 2023 Mater. Today Chem. 32 101661 doi: 10.1016/j.mtchem.2023.101661 [32] Ji C Y, Huang Z, Tian X Y 2020 J. Alloys Compds. 825 154176 doi: 10.1016/j.jallcom.2020.154176 [33] Liu H K, Nie K, Zhang Y Y, Mei L F, Deyneko D V, Ma X X 2023 J. Rare Earth 41 1288 doi: 10.1016/j.jre.2022.06.007 [34] 阿依努热木·吐尔逊, 王磊, 苏比伊努尔·吉力力, 艾尔肯·斯地克 2022 激光与光电子学进展 59 329 Ayinuremu T, Wang L, Subiyinuer J, Aierken S 2022 Prog. Laser Optoelectron. 59 329 [35] Yang Y, Pan H, Guan L, Wang D W, Zhao J X, Yang J F, Yang Z P, Li X 2020 J. Mater. Res. Technol. 9 3847 doi: 10.1016/j.jmrt.2020.02.011 [36] Liu Y Y, Shi W, Liao D L, Yang X Y, Gao J, Ma Z J, Guo J, Gong N, Liu L, Chang M X, Deng B, Yu R J 2021 J. Am. Ceram. Soc. 104 5966 doi: 10.1111/jace.17956 [37] Tang Z, Sun Z G, Zheng Y Q, Chen G J, Li X H, Jiang L W 2023 Ceram. Int. 49 10064 doi: 10.1016/j.ceramint.2022.11.187 [38] 张恒, 陈伟, 姜锋, 朱德生 2023 稀土 44 28 Zhang H, Chen W, Jiang F, Zhu D S 2023 Chin. Rare Earths. 44 28 [39] Wang J X, Guo J, Lv Q Y, Ma Z J, Feng X Y, Lu Y H, Gao J, Chen W S, Deng B, Yu R J 2022 J. Lumin. 241 118459 doi: 10.1016/j.jlumin.2021.118459 [40] Mu Y X, Yao J H, Wan X M, Mao X J, Luo L H 2022 J. Alloys Compd. 909 164801 doi: 10.1016/j.jallcom.2022.164801 [41] Xue J P, Song M J, Noh H M, Park S H, Lee B R, Kim J H, Jeong J H 2020 J. Alloys Compds. 817 152705 doi: 10.1016/j.jallcom.2019.152705 [42] Han B J, Ren J, Teng P P, Zhu J B, Shen Y, Li Z A, Zhu X L, Yang X H 2022 Ceram. Int. 48 971 doi: 10.1016/j.ceramint.2021.09.182 [43] Zhang Z C, Ran W G, Wang F K, Jiang H X, Yan T J 2024 Ceram. Int. 50 5614 doi: 10.1016/j.ceramint.2023.11.325 [44] Huo X X, Wang Z J, Tao C J, Zhang N, Wang D W, Zhao J X, Yang Z P, Li P L 2022 J. Alloys Compds. 902 163823 doi: 10.1016/j.jallcom.2022.163823 [45] Du H Y, Zhu G, Li Z W, Li S S, He M, Bi Z H, Xin S Y 2023 Spectrochim. Acta A 302 123134 doi: 10.1016/j.saa.2023.123134 [46] Chen J X, He D M, Wang W X, Li S L, Zou Z Q, Liu J H, Wang Y, Chen X Y, Zheng L L, Xie S A, Yu R J 2024 J. Lumin. 265 120252 doi: 10.1016/j.jlumin.2023.120252 [47] Cui R R, Guo X, Deng C Y 2020 J. Lumin. 224 117233 doi: 10.1016/j.jlumin.2020.117233 [48] Wu G D, Xue J Q, Li X Y, Bi Q, Sheng M J, Leng Z H 2023 Ceram. Int. 49 10615 doi: 10.1016/j.ceramint.2022.11.249 -

首页

首页 登录

登录 注册

注册

下载:

下载: