-

高压直流(high-voltage direct current, HVDC)输电以其长距离、大容量和低损耗的优点, 在可再生能源(如太阳能发电、风电和水电等)发展战略中得到广泛关注[1]. 为了提高电能的传输效率, 降低输电损耗, 高压直流输电正逐渐向更高电压等级发展. 高压直流电力电缆是高压直流输电系统的关键组成部分, 电能传输的效率和稳定性取决于高压直流电力电缆绝缘材料的电气性能[2]. 随着电压等级的提高, 电缆绝缘中空间电荷的积聚问题不断加剧, 进而导致绝缘内部电场畸变, 甚至击穿, 威胁着HVDC输电系统的长期稳定运行[3,4]. 因此, 提高绝缘材料的直流电气特性对提升高压直流输电系统传输容量和可靠性具有重要意义.

低密度聚乙烯(low-density polyethylene, LDPE) 作为一种典型的半结晶聚合物, 由晶相和无定形相构成, 是交联聚乙烯电缆绝缘的基础材 料[4]. LDPE的电气性能与其微观结构(球晶尺寸和球晶数量等)密切相关. Huang等[5]指出聚合物的结晶度提高, 导致自由体积减小, 电导率降低; 此外, 随着球晶尺寸的减小和数量的增加, 晶相与非晶相间的自由路径增加, 导致陷阱密度增大, 提高了击穿场强, 降低了电导率.

调控半结晶聚合物微观结构的方法通常包括: 添加成核剂、改变冷却速度、施加机械应力和施加辅助电场等[6–10]. 添加成核剂能够在聚合物内形成更多的成核位点, 从而形成更多的球晶. Du等[11]以2, 2'-亚甲基双(4, 6-二叔丁基苯基)磷酸酯钠为α成核剂添加到聚丙烯中, 有效减小了球晶尺寸, 增加球晶数量, 提高了聚丙烯的电树起始电压和击穿场强. 在低冷却速度条件下, 球晶具有更多的生长时间, 其分散性更好. 李剑等[12]探究了冰水、空气和硅油冷却3种方式对LDPE空间电荷传输特性的影响, 发现与水冷却和空气冷却相比, 硅油冷却的LDPE结晶度高, 晶粒尺寸分散性小, 其空间电荷积聚得到明显抑制. 在应力场作用下, 聚合物会形成特殊的晶体取向结构(比如双向拉伸聚丙烯), 有助于提高聚合物的电气性能[13]. 外施辅助电场作为一种调控聚合物聚集形态的方法, 目前主要应用于调控嵌段共聚物介观和纳米尺度上的结构参数[14,15]. 此外, Adrjanowicz等[16]发现碳酸乙烯亚乙酯在直流电场下的结晶速度明显增大, 且会形成新的晶型. 与其他方法相比, 外施辅助电场能够保持聚合物的纯净度, 不但能够避免使聚合物形成机械损伤, 而且可以采取非接触的方式对聚合物进行处理[17]. 但是, 关于辅助电场对聚合物绝缘材料微观结构演变和电气性能影响的研究报道较少.

本文以典型的聚合物绝缘材料LDPE为研究对象, 在其成型过程中的熔融阶段、冷却结晶阶段和成型全阶段(即熔融及冷却结晶全阶段)分别施加0.5 kV/mm辅助电场, 制备了基于辅助电场的LDPE试样. 使用扫描电子显微镜和差式扫描量热法对试样的微观结构进行表征, 结合其直流击穿特性、电导特性、空间电荷特性和表面电位衰减特性, 探讨辅助电场对LDPE微观结构演化和电气性能的影响. 结果表明, 与未处理LDPE相比, 辅助电场处理的LDPE具有更多更小的球晶、更高的直流击穿场强、更低的电导率和更少的空间电荷积聚. 本研究为具有更优异直流电气特性的聚合物绝缘材料的设计提供了理论基础.

-

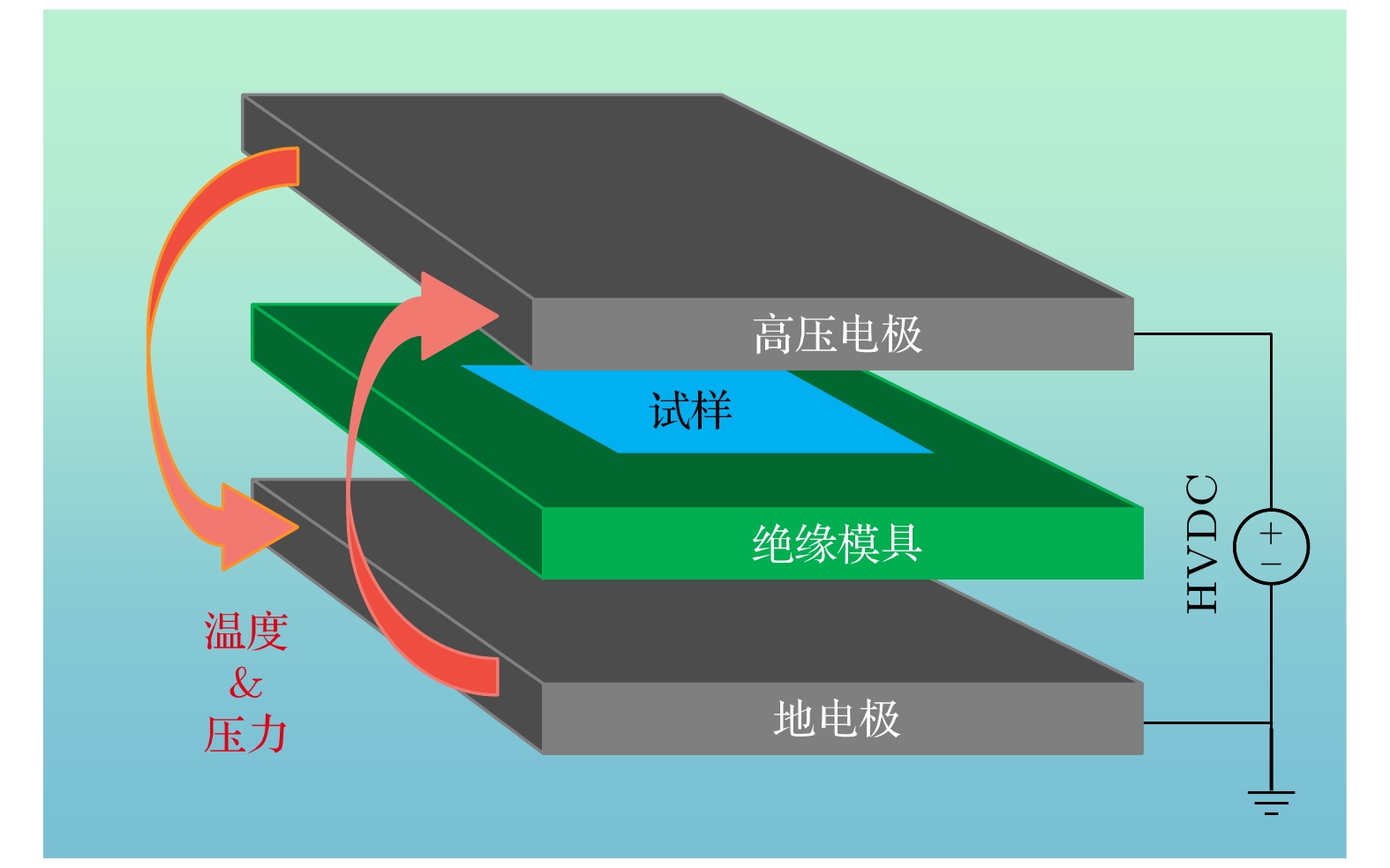

LDPE由中国石油化工股份有限公司北京燕山分公司提供, 型号为LD200 GH, 密度为0.92 g/cm3. 为了避免过高温度导致LDPE老化且参照LDPE的玻璃化转变温度(即109 ℃), 在110 ℃下通过熔融热压法制备LDPE试样. 首先, 将LDPE放入图1所示模具中, 在0 MPa, 110 ℃条件下加热15 min使LDPE熔化. 随后, 将压强由0 MPa逐级升高至15 MPa, 步长为5 MPa, 每个压强条件下保持5 min. 在15 MPa压强条件下保持30 min(熔融阶段), 然后自然冷却结晶(即冷却结晶阶段), 制备未处理的LDPE试样. 为了探究辅助电场对LDPE微观结构和电气性能的影响, 重复上述步骤, 分别在熔融阶段、冷却结晶阶段以及全阶段(即熔融及冷却结晶全阶段)通过高压电极和地电极对LDPE试样施加0.5 kV/mm的直流辅助电场, 获得基于辅助电场的LDPE试样. 其中, 冷却结晶阶段和全阶段施加辅助电场的LDPE试样在温度降至50 ℃时撤去辅助电场, 然后继续自然冷却至室温. 为了方便表述, 将未处理的LDPE试样以及在熔融阶段、冷却结晶阶段和全阶段施加辅助电场的LDPE试样分别记为“未处理”、“熔融阶段”、“冷却阶段”和“全阶段”.

-

在比例为10∶4∶1的浓硫酸、磷酸和水的酸混合物中加入1% (质量体积比)高锰酸钾配制刻蚀用混合溶液[18]. 将试样使用液氮脆断后放入混合溶液中刻蚀2 h, 随后使用超声清洗仪清洗试样. 最后使用扫描电子显微镜(SEM, SU8020, Hitachi, Japan)观察样品断面的球晶形貌.

差示扫描量热分析仪(DSC, Mettler-Toledo DSC822e, Greifensee, Switzerland)用于表征试样的熔化和结晶行为. 实验在氮气气氛下进行, 测试温度变化速率为10 ℃/min, 温度变化范围为25—150 ℃. 为消除热历史对测试结果的影响, 选择二次熔融曲线.

LDPE试样的直流击穿场强采用球-球电极测试, 球电极直径为25 mm, 实验在室温(25 ± 1) ℃下进行. 试样厚度约为100 μm. 使用变压器油作为绝缘介质防止升压过程中发生沿面放电. 以3 kV/s的速度升高电压, 直至试样击穿, 并记录击穿电压. 最后根据试样的厚度计算其击穿场强.

采用三电极系统测量试样在不同外施电场强度(2—40 kV/mm)条件下的直流电导特性, 测试温度为室温. 在加压20 min后读取电流值作为试样的准稳态电流. 试样厚度约为100 μm, 测量极直径为20 mm. 结合试样厚度和电极尺寸, 计算得到电流密度和电导率.

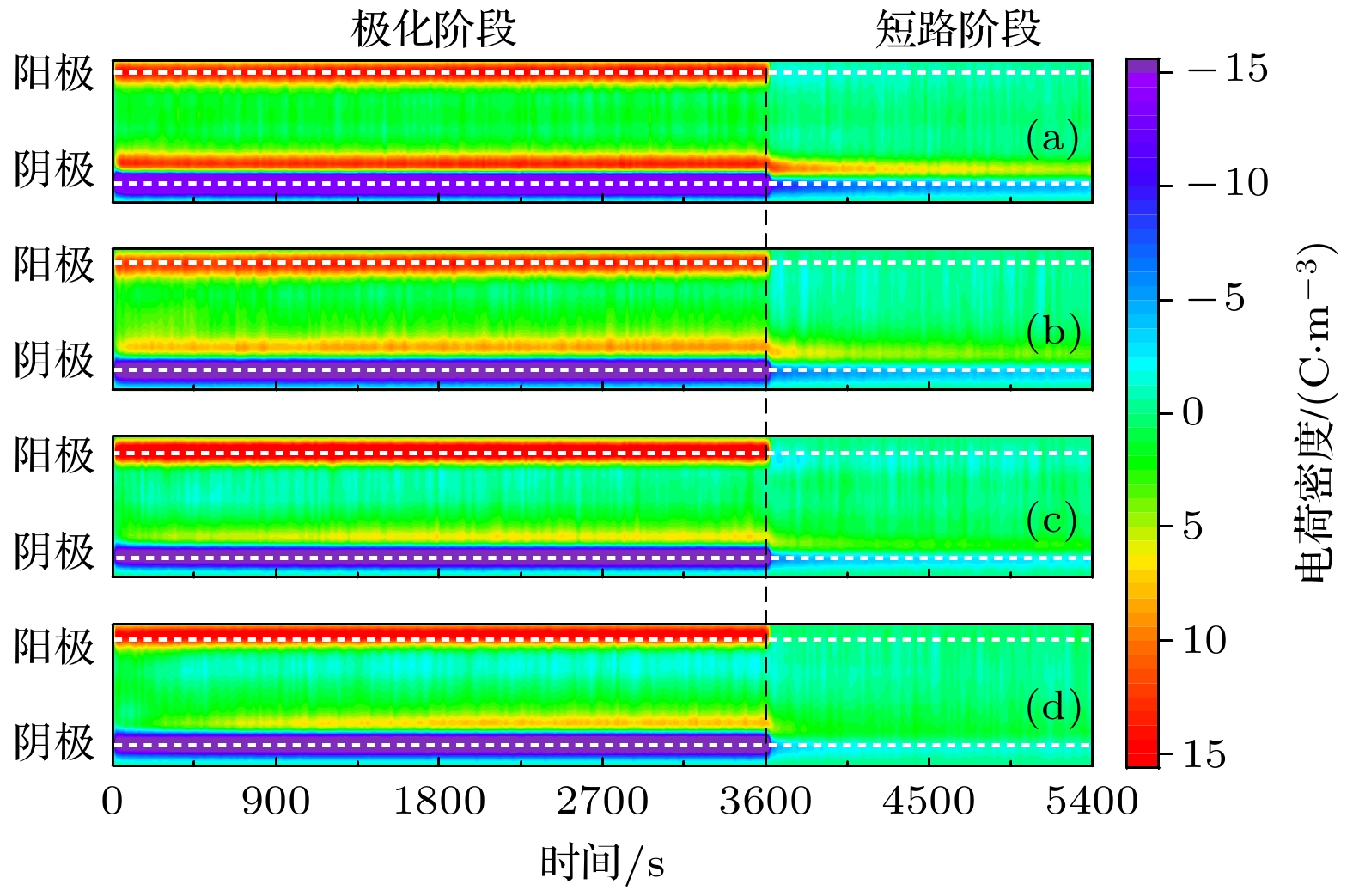

试样的空间电荷分布特性使用电声脉冲法(PEA, HY-PEA-DPT01, 上海荷仪电气有限公司)进行测试[2]. 试样厚度为(235 ± 5) μm, 测试温度为30 ℃, 极化场强为40 kV/mm, 极化时间为3600 s, 短路时间为1800 s.

采用实验文献[19]中介绍的表面电位衰减测试系统, 在室温(湿度为25% RH)条件下对试样进行表面电位衰减(SPD)测试. 充电过程中, 针极电压为–10 kV, 栅极电压为–5 kV, 充电时间为180 s. 充电完成后, 迅速将试样移到电位计探测器下方进行测试, 测试时间为3600 s.

-

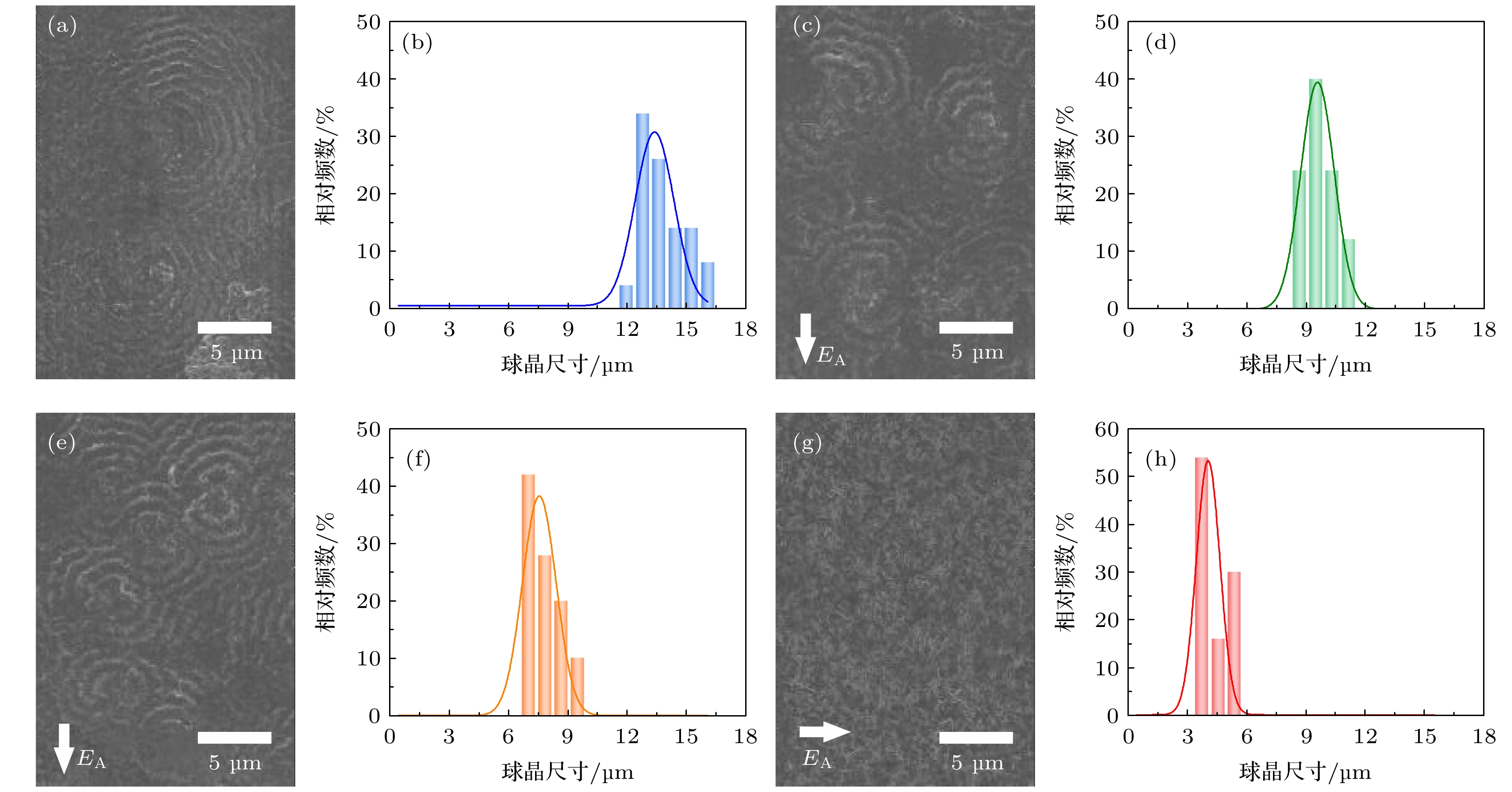

基于辅助电场的LDPE球晶形貌和球晶尺寸分布如图2所示, 图中标明了辅助电场(EA)的方向. 径向分布的片晶构成了LDPE的带状球晶, 见图2(a). 未处理LDPE的球晶直径约为13.77 μm, 带周期为800 nm, 这与文献[20]的数据一致. 与其相比, 基于辅助电场的LDPE球晶尺寸较小, 球晶数量相较多. 为了更直观地分析球晶尺寸的变化, 每种试样随机选取50个球晶对其粒径进行 统计, 计算结果如图2(b), (d), (f), (h)所示. 球晶尺寸由大到小依次为: 未处理(13.77 ± 1.56) μm、熔融阶段(9.67 ± 0.72) μm、冷却阶段(7.77 ± 0.78) μm、全阶段(4.45 ± 0.69) μm. 值得注意的是, 由于球晶数量增加, 阻碍了球晶生长, 因此全阶段施加辅助电场处理的LDPE球晶带状结构并不明显.

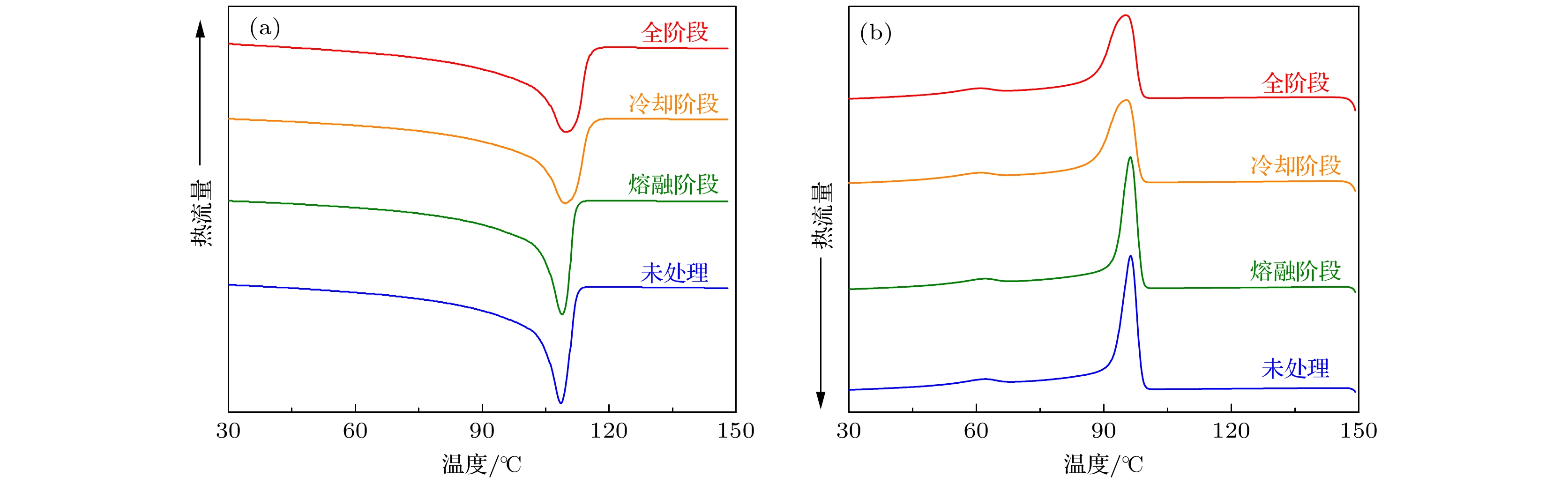

在不同阶段施加辅助电场的LDPE的DSC升温熔融和降温结晶曲线如图3所示. 结合(1)式和DSC熔融曲线, 可以计算出在不同阶段施加辅助电场LDPE的结晶度[21]:

式中, Xc为结晶度; ΔHm为试样的热熔焓;

$ \Delta H_{\text{m}}^{0} $ 为LDPE结晶度为100%时的热熔焓. LDPE的结晶温度(Tc)、熔融温度(Tm)、熔融焓(ΔHm)和结晶度在表1列出. 在不同阶段施加辅助电场处理的LDPE的结晶温度和熔融温度变化约为1 ℃, 变化幅度仅为1%左右. 这说明辅助电场对LDPE的结晶温度和熔融温度的影响并不明显. 与未处理LDPE相比, 在不同阶段施加辅助电场的LDPE的球晶数量增加, 相同空间范围内晶相区域的百分比增大, 因此其结晶度均有所提高. 其中, 在全阶段经过辅助电场处理后的LDPE的结晶度由43.33%提高至44.82%. -

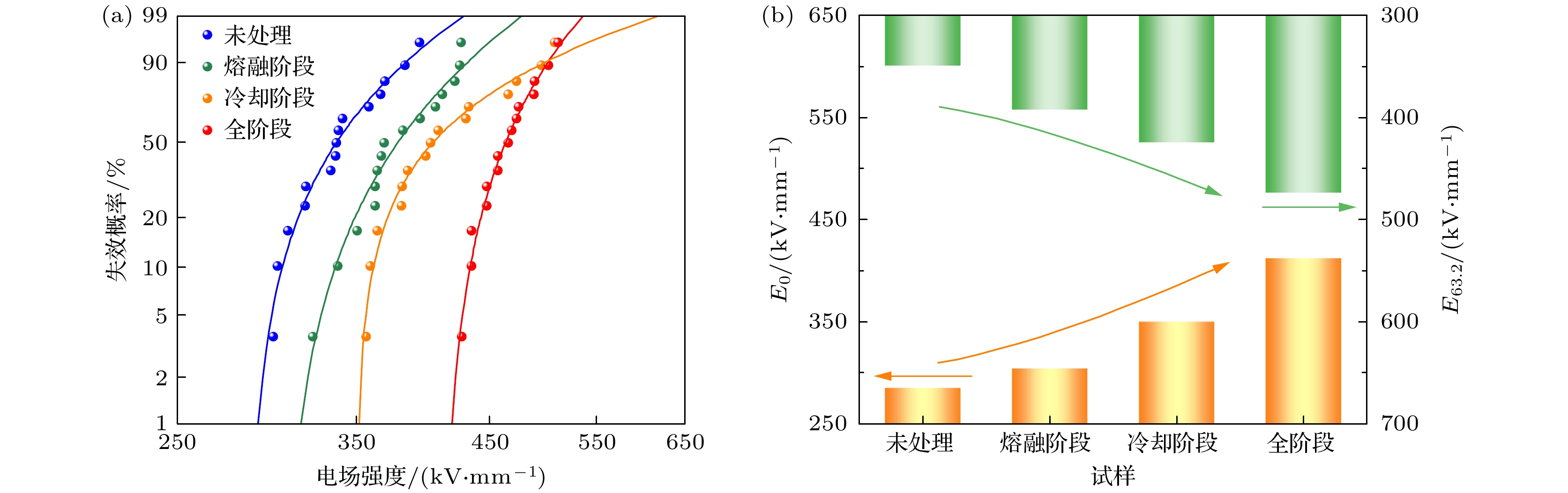

直流击穿测试结果使用三参数Weibull分布进行统计[22]:

式中, Eb为击穿场强; P(Eb)为试样失效概率,

$P(E_{\mathrm{b}}) = (i - 0.44)/(n + 0.25) $ , i为击穿场强升序的序号(i = 1, 2, ⋅⋅⋅, n), n为试样击穿测试次数; E0为位置参数, 表示试样发生击穿的阈值; b为形状参数, 与数据分散性成反比; a为尺度参数, 试样失效概率为63.2%时的特征击穿场强E63.2 = a + E0.基于辅助电场的LDPE直流击穿场强测试结果均满足三参数Weibull分布, 如图4(a)所示. 未处理LDPE和分别在熔融阶段、冷却阶段和全阶段施加辅助电场处理的LDPE的尺度参数分别为63.1, 87.9, 74.0和61.7 kV/mm. 经过辅助电场处理后的LDPE的击穿场强均高于未处理LDPE. 为了更直观分析不同阶段施加辅助电场对LDPE击穿特性的影响, 整理了各试样位置参数(E0)和特征击穿场强(E63.2)的变化, 如图4(b)所示. 与未处理LDPE相比, 基于辅助电场的LDPE具有较大的位置参数. 其中, 在熔融阶段施加辅助电场的LDPE位置参数为304.16 kV/mm; 在冷却阶段施加辅助电场的LDPE位置参数为350.37 kV/mm; 在全阶段施加辅助电场的LDPE的位置参数最大为411.75 kV/mm, 相比于未处理LDPE的位置参数增大了44.19%. 与位置参数相比, 基于辅助电场的LDPE的特征击穿场强也具有相似的规律. 在全阶段施加辅助电场的LDPE特征击穿场强最高, 与未处理LDPE相比提升了35.8%. 其次, 特征击穿场强由大到小依次为未处理、熔融阶段和冷却阶段.

-

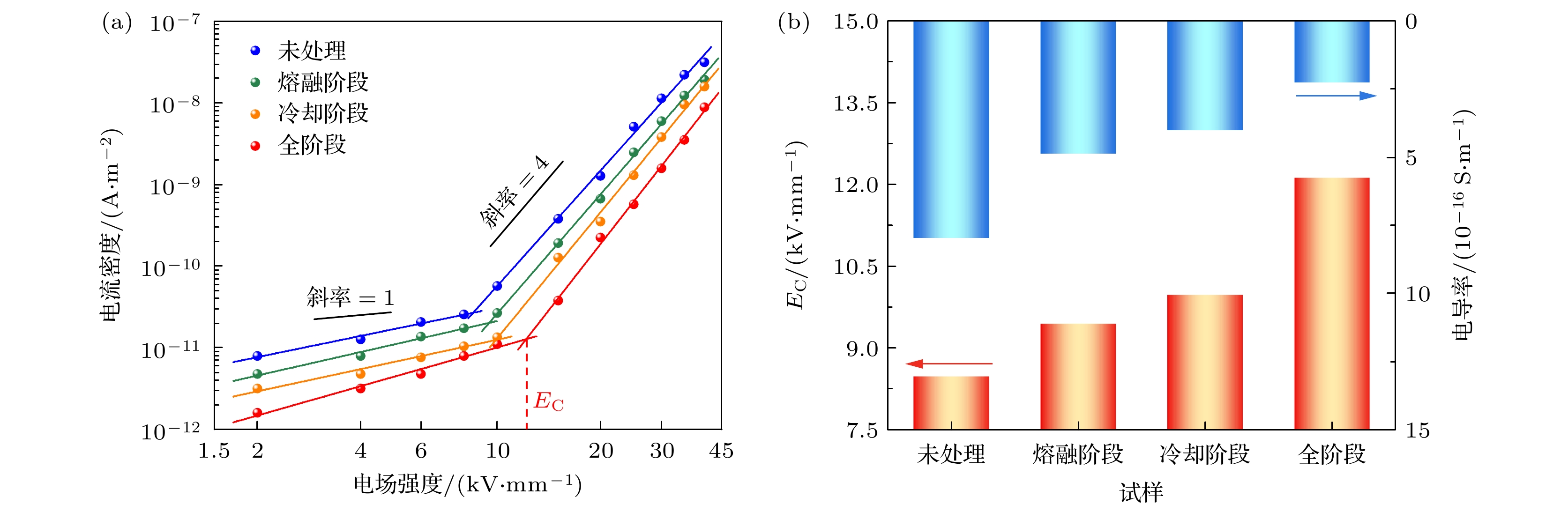

基于辅助电场的LDPE电流密度(J)随外施电场强度(E)变化关系如图5(a)所示. 各试样电流密度随着外施电场的增大而增大, 相同试样在高外施电场(40 kV/mm)下的电流密度比低外施电场(2 kV/mm)时增大了3个数量级. 在相同外施电场下, 不同阶段施加辅助电场处理的LDPE的电流密度是不同的. 其中, 未处理LDPE的电流密度最大, 其次分别为在熔融阶段、冷却阶段和全阶段施加辅助电场的LDPE. 还可以明显发现各试样的电流密度在双对数坐标下存在2个斜率不同的区域. 在较低外施电场下(E < EC, EC为阈值场强), J-E特性曲线的斜率接近于1, 此时J-E特性满足欧姆定律, 载流子主要来自于材料自身[23]. 在高外施电场条件下(E > EC), J-E特性满足空间电荷限制电流(space charge limited current, SCLC)的Child定律[24], 斜率大于1, 此时载流子由本征载流子和电极注入载流子组成.

欧姆区与SCLC区之间的阈值电场(EC)为空间电荷积聚的阈值电场, 在不同阶段施加辅助电场对LDPE阈值场强存在明显的影响, 如图5(b)所示. 未处理LDPE的阈值场强为8.48 kV/mm, 而基于辅助电场的LDPE阈值场强明显增大. 其中, 全阶段施加辅助电场的LDPE阈值场强最大(EC = 12.13 kV/mm), 其次为冷却阶段(EC = 9.98 kV/mm)和熔融阶段(EC = 9.43 kV/mm)施加辅助电场处理的LDPE. 为了直观地体现不同阶段施加辅助电场对LDPE电导率的影响, 计算了外施电场为40 kV/mm时不同试样的电导率, 如图5(b)所示. 相比于未处理LDPE, 基于辅助电场的LPDE均具有较低的电导率. 其中, 全阶段施加辅助电场的LDPE电导率最低, 与未处理LDPE的电导率相比下降了72.0%.

-

在40 kV/mm直流电场下, 未处理和不同阶段施加辅助电场的LDPE的空间电荷特性如图6所示. 未处理LDPE在极化过程中内部积聚了约1.0 C/m3的正极性空间电荷. 未处理LDPE在阴极附近则积聚了大量的异极性空间电荷, 最大电荷密度约为13.1 C/m3. 通常认为, 阴极附近的异极性空间电荷来自于阳极注入或材料内部杂质的解离. 与未处理LDPE相比, 熔融阶段施加辅助电场的LDPE内部积聚的空间电荷密度明显减小, 阴极附近的异极性空间电荷密度仅为8.8 C/m3. 冷却阶段施加辅助电场的LDPE两侧电极附近均有少许的异极性空间电荷产生, 但其内部空间电荷积聚量似乎明显少于未处理的LDPE. 全阶段施加辅助电场的LDPE也存在着类似的现象, 只不过其内部的空间电荷密度更低.

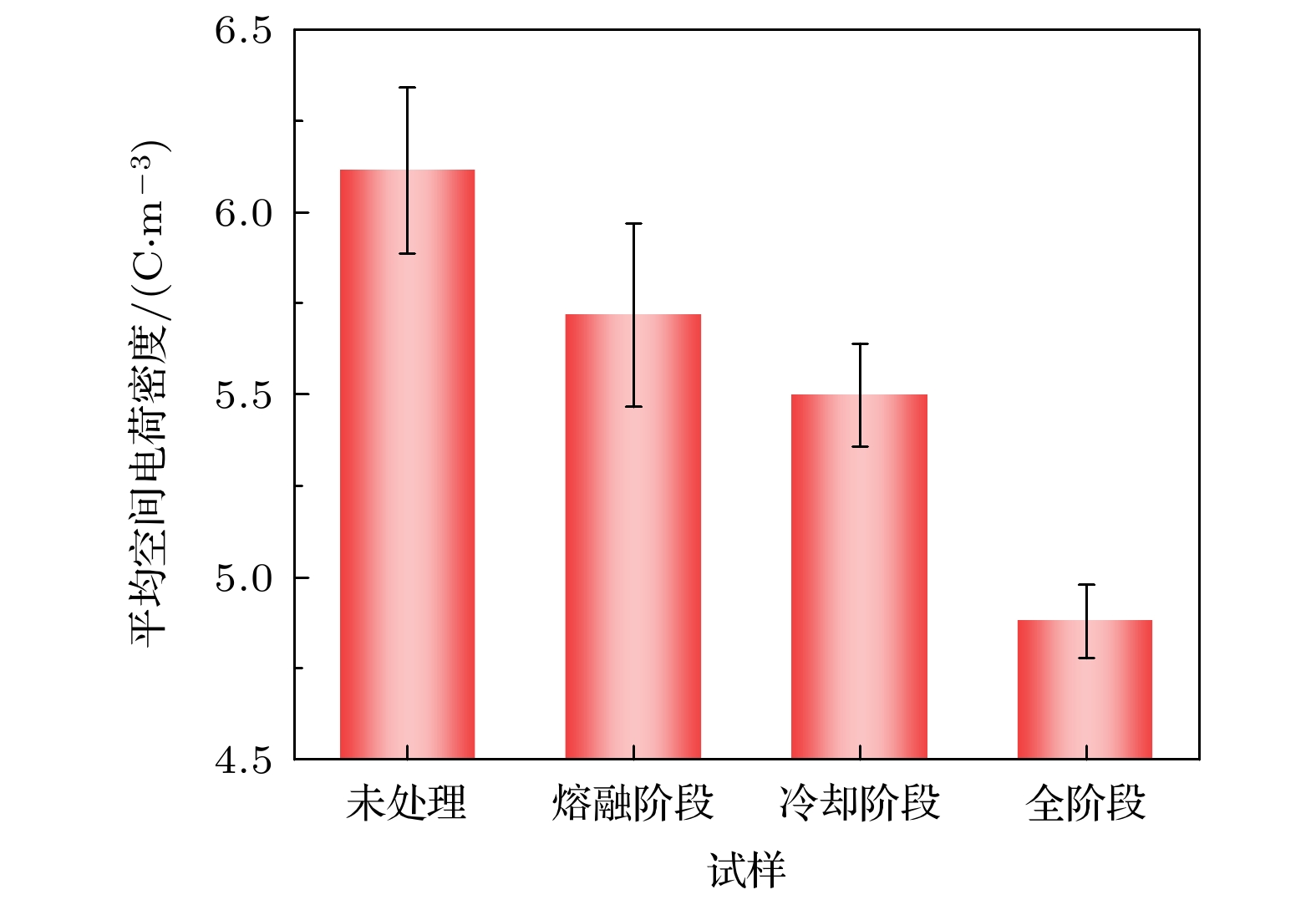

为了探究在不同阶段施加辅助电场对LDPE内部空间电荷积聚程度的影响, 根据(3)式计算了试样内部的平均空间电荷密度[25]:

式中, Q(t)为平均空间电荷密度; x为试样内部空间位置; t为时间; ρ(x, t)表示试样内部位置为x, t时刻的空间电荷密度; L为试样厚度. 试样极化过程最后60 s内平均空间电荷密度的平均值如图7所示. 未处理LDPE的平均空间电荷密度约为6.12 C/m3, 而熔融阶段、冷却阶段和全阶段施加辅助电场处理的LDPE在极化3600 s后的平均空间电荷密度分别为5.72, 5.50和4.88 C/m3, 均低于未处理LDPE的平均空间电荷密度.

-

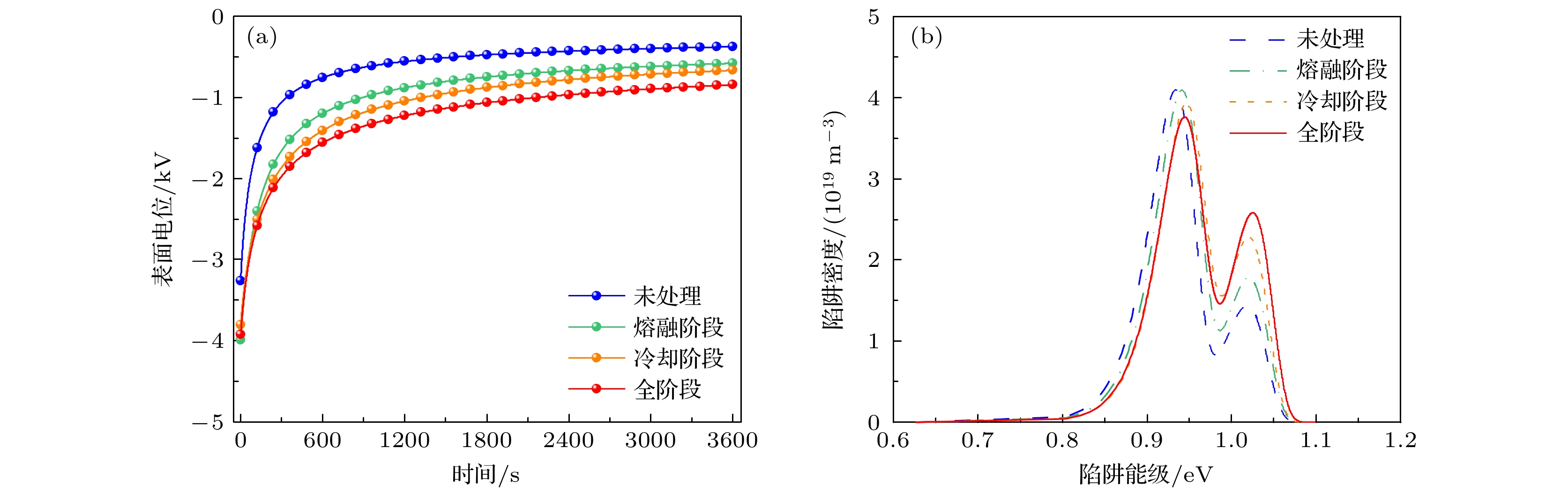

辅助电场对LDPE的表面电位衰减特性具有明显的影响, 如图8(a)所示. 所有试样的表面电位均随着时间的延长而衰减. 与未处理LDPE相比, 基于辅助电场的LDPE表面电位衰减速度明显下降. 其中, 全阶段施加辅助电场的LDPE表面电位衰减得最慢, 其次依次为冷却阶段和熔融阶段施加辅助电场的LDPE.

根据表面电位衰减模型, 通过(4)式和(5)式可以计算得到试样的陷阱特性[26]:

式中, ET为陷阱能级, kB为玻尔兹曼常数, T为开尔文温度, v为载流子试图逃逸率, N(ET)为陷阱密度, ε0为真空介电常数, εr为相对介电常数, f(ET)为等效费米能级, φs(t)为表面电位. 结合(4)式和(5)式, 计算得到各试样的陷阱分布特性如图8(b)所示. 各试样的陷阱分布特性曲线均存在两个明显的峰值, 分别代表浅陷阱中心和深陷阱中心. 其中, 浅陷阱中心在0.94 eV附近, 深陷阱中心在1.02 eV附近. 通过图8(b)能够发现, 辅助电场对LDPE的浅陷阱中心能级和深陷阱中心能级的影响很小, 而对于其陷阱密度的影响较为明显, 尤其是深陷阱密度. 与未处理LDPE的深陷阱密度相比, 熔融阶段、冷却阶段和全阶段施加辅助电场的LDPE的深陷阱密度依次增大, 全阶段施加辅助电场的LDPE具有最高的深陷阱密度.

-

半结晶聚合物的结晶过程包括晶核的形成和生长两个过程. 聚合物的晶核通常为分子链茎秆所组成的柱状束, 其形成与临界成核自由能密切相关[27]. 当无辅助电场存在时, N条链形成长度为l、截面积为A的柱状束所需临界成核自由能ΔF0可以表示为[28]

式中, Δf为无限单位体积晶体熔化的自由能; σ和σe分别为晶核的端面和侧面自由能. 当成核过程中存在辅助电场时, 临界成核自由能为[28]

式中,

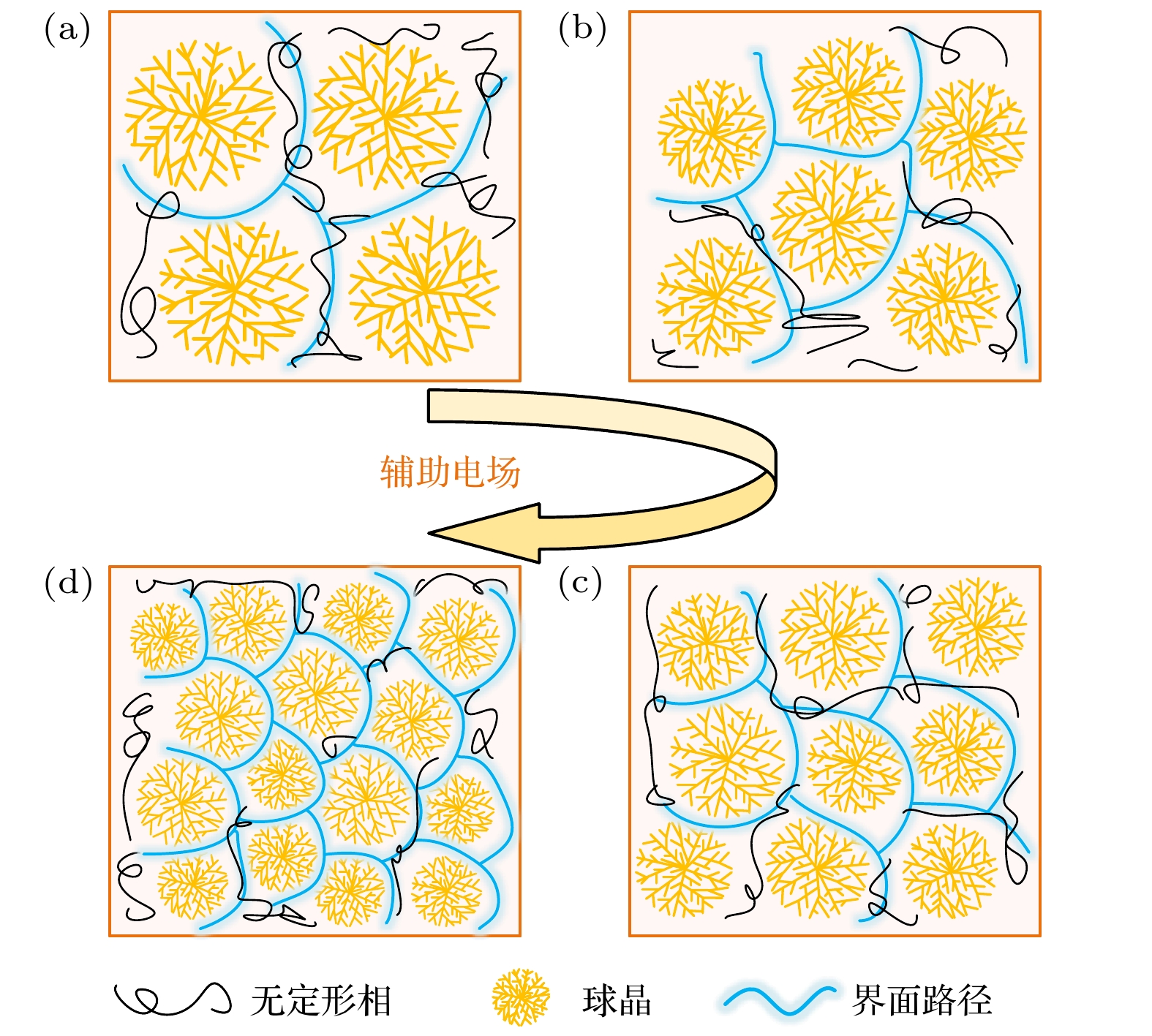

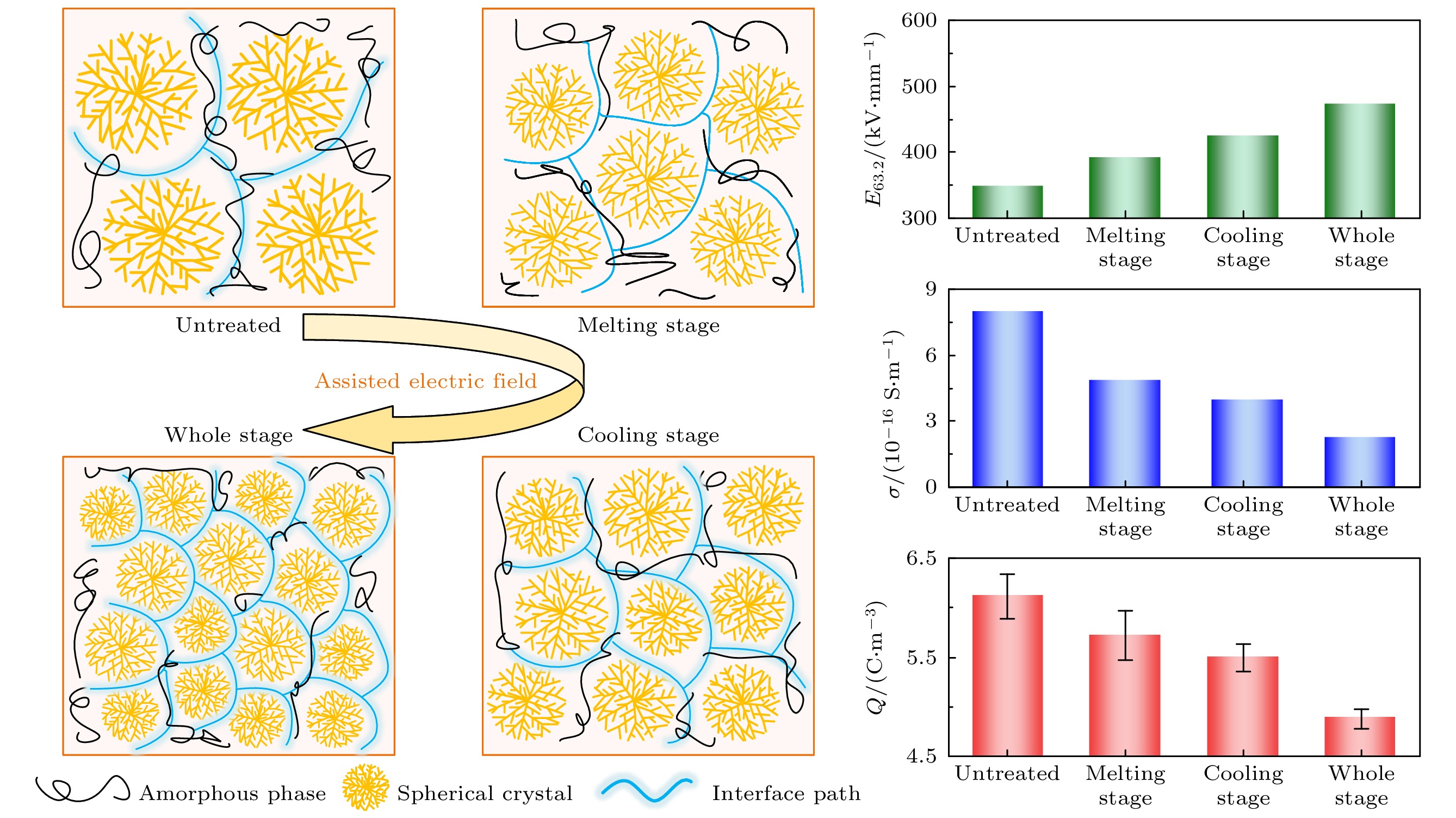

$ \boldsymbol{p} $ 为偶极矩,$ {{\boldsymbol E}_{\text{A}}} $ 为辅助电场. (6)式和(7)式表明, 成核结晶过程中施加辅助电场能够使分子链发生取向, 进而降低成核自由能, 使聚合物结晶过程中成核更加容易, 即辅助电场能够提升聚合物的成核速率.在不同阶段施加辅助电场对LDPE微观结构演化的影响如图9所示. 对于未处理的LDPE, 主要依赖于自身分子链的热运动成核并生长成球晶[29], 所需的临界成核自由能较高, 形成的晶核数量较少. 另一方面, 较少的晶核为球晶生长提供了更多的空间, 因此球晶的尺寸较大, 球晶与无定形相间的界面路径较少, 如图9(a)所示. 当仅在熔融阶段施加辅助电场时, 熔融状态下的LDPE分子链容易发生取向; 而在冷却结晶过程中, 由于失去了辅助电场的束缚, 部分发生取向的分子链容易受热运动影响再次转变为无序状态, 只有少量的分子链能够保持取向状态. 由(7)式可知, 此时辅助电场对降低临界成核自由能的贡献较小, 成核速率只有小幅度提高. 因此, 相比于未处理LDPE, 熔融阶段施加辅助电场LDPE形成了较多、较小的球晶, 球晶与无定形相间的界面路径增加, 如图9(b)所示. 熔融阶段施加辅助电场能够提高聚合物的成核速率, 可认为是聚合物成核对辅助电场的记忆效应, Adrjanowicz等[16]在研究辅助电场对碳酸乙烯亚乙酯结晶特性的影响时发现了类似的现象. 当仅在冷却结晶阶段施加辅助电场时, 由于冷却初期LDPE仍是熔融状态, 所以部分LDPE分子链还会受辅助电场作用发生取向, 并且这部分LDPE分子链始终能够保持其取向状态直至成核. 与熔融阶段施加辅助电场相比, 冷却阶段施加辅助电场能够使较多分子链保持取向状态直至成核, 进而此时LDPE的临界成核自由能降低幅度较大, 能够更大程度地提高LDPE的成核率, 在LDPE内形成更多更小的球晶. 而在全阶段施加辅助电场时, 辅助电场对LDPE成核的影响贯穿了LDPE从熔融到结晶完成的全过程. 首先, 辅助电场在熔融阶段会导致大量的LDPE分子链发生取向; 其次, 在冷却阶段中仍然会有分子链发生取向; 所有发生取向的分子链受辅助电场作用在成核前都能够保持其取向状态, 最终导致成核自由能产生更大幅度的下降, 成核率更大程度地增大. 因而, 在LDPE成型全过程施加辅助电场能够形成最多最小的球晶, 进而形成了更多的界面路径.

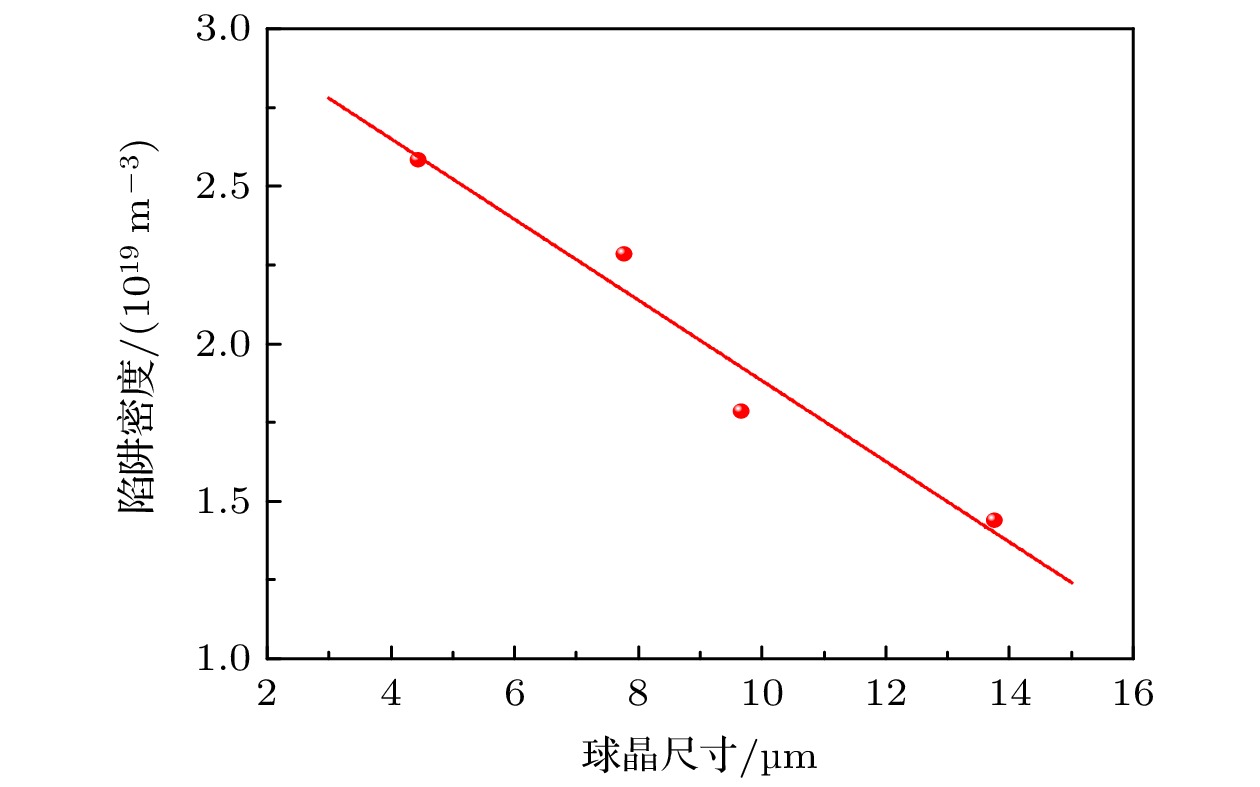

聚合物中的陷阱特性与其微观结构密切相关. 通常认为, 浅陷阱主要存在于非晶相和物理缺陷, 深陷阱主要存在于晶相、化学缺陷以及晶相与非晶相间的界面区域[30]. 不同阶段施加辅助电场的LDPE的深陷阱密度和球晶尺寸间存在着明显的反比关系, 如图10所示. 这是因为当球晶尺寸较大时, LDPE晶相与非晶相间的界面路径较少, 因此深陷阱密度较小. 施加辅助电场后的LDPE球晶尺寸减小, 球晶数量增加. 随着更多、更小的球晶的形成, 出现了大量的晶相与非晶相界面区, 导致深陷阱密度增大.

-

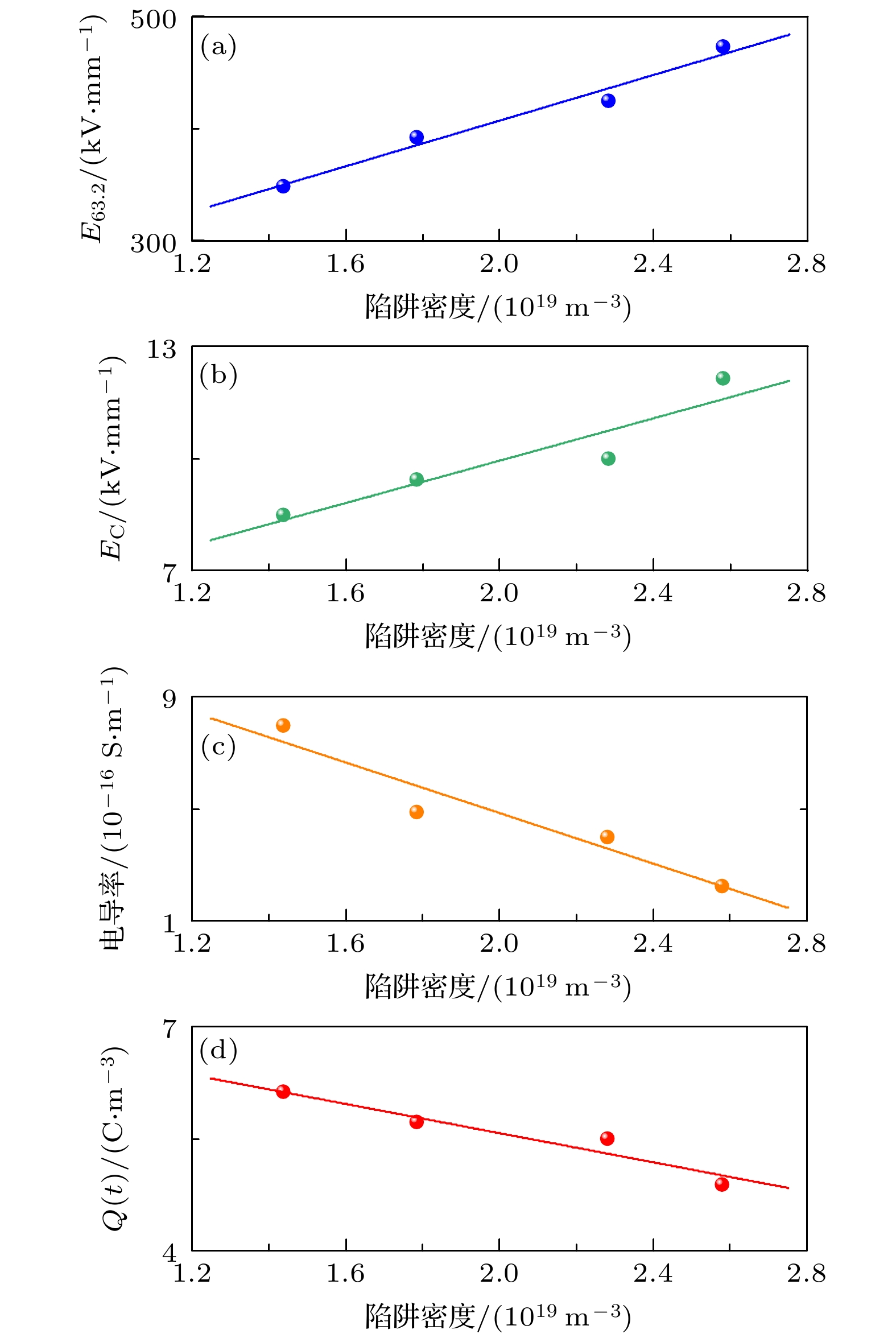

绝缘聚合物的直流击穿特性、电导特性和空间电荷特性与其陷阱特性密切相关. 在不同阶段施加辅助电场的LDPE的直流击穿特性、电导特性和空间电荷特性与其深陷阱密度间的关系如图11(a)—(d)所示. 聚合物的击穿特性与载流子的动能和平均自由程有关. 聚合物内自由载流子在外施电场下能够获得动能, 并且其平均自由程越大, 在外施电场下获得的动能越大. 当自由载流子的动能大于聚合物分子链断裂所需能量时, 高能电子冲击分子链导致局部分子链断裂和冲击电离, 最终引起聚合物击穿[31]. 随着深陷阱密度的增大, 自由载流子被俘获的概率增大, 自由载流子的平均自由程将被减小, 此时需要进一步提升外施电场才能够使自由载流子获得足够的能量引发击穿, 所以深陷阱密度越高, 导致载流子的平均自由程越小, 进而提高了击穿场强. 基于辅助电场的LDPE具有更高的深陷阱密度, 载流子被俘获的概率增大, 无法获得足够的能量引发击穿, 所以其击穿场强较未处理的LDPE明显提高.

在成型过程中不同阶段施加辅助电场的LDPE的J-E特性曲线存在两个阶段. 在欧姆区, 载流子主要来源于热激载流子, 少量由电极注入的电荷被深陷阱俘获, 不会对电流密度产生影响. 当注入电荷增加, 深陷阱无法抑制电流密度上升时, J-E特性曲线转变为SCLC阶段. 容易发现阈值场强与深陷阱密度密切相关. 当深陷阱被填满后, 注入电荷对电流密度开始产生较大的影响. 因此, 深陷阱密度越大, 对应的阈值场强越高. 与未处理的LDPE相比, 基于辅助电场的LDPE均具有更多的深陷阱, 这意味着其具有更高的阈值场强. 聚合物的电导率与载流子浓度成正比, 深陷阱密度增大, 载流子被俘获的概率增大, 导致载流子浓度下降, 从而降低了聚合物的电导率. 因此, 辅助电场的LDPE的电导率均低于未处理LDPE的电导率.

在直流高场下, 电极会向聚合物内注入空间电荷, 这部分空间电荷首先会被试样表层的深陷阱俘获, 束缚在深陷阱中的空间电荷会形成反电场, 降低电极-试样间的电场强度, 进一步抑制空间电荷的注入[32]. 基于辅助电场的LDPE具有更多的深陷阱. 更多的深陷阱能够俘获更多由电极注入的同极性空间电荷, 极大程度上降低电极-试样间的电场, 从而有效地抑制LDPE内部的空间电荷积聚.

-

本研究制备了无辅助电场处理和在成型过程中熔融阶段、冷却结晶阶段和全阶段施加辅助电场的LDPE绝缘材料. 研究了辅助电场对LDPE微观结构和直流电气性能的影响规律, 具体结论如下.

1) 辅助电场能够改善LDPE的微观结构. 与未处理LDPE相比, 全阶段施加辅助电场的LDPE的球晶尺寸最小、数量最多, 其次是在冷却阶段和熔融阶段施加辅助电场的LDPE.

2) 辅助电场可以显著提高LDPE电气性能. 与未处理的LDPE相比, 基于辅助电场的LDPE均具有较高的击穿场强和阈值场强, 较低的电导率和空间电荷积聚. 其中, 全阶段施加辅助电场的LDPE具有最优异的电气特性, 与未处理LDPE相比, 其击穿场强和阈值电场分别提升了35.8%和43.0%, 且在40 kV/mm电场下的电导率和平均空间电荷密度分别降低了72.0%和20.2%.

3) 辅助电场通过提高LDPE成核速度来调控其微观结构, 进一步影响其陷阱特性, 提升LDPE的直流电气特性. 全阶段施加辅助电场使LDPE更多分子链发生取向, 形成更多、更小的球晶, 引起深陷阱密度的增大. 因此, 全阶段施加辅助电场的LDPE的直流电气特性提升幅度最大.

本工作为提升绝缘聚合物直流电气特性提供了新的参考策略. 近期, 我们将进一步深入研究辅助电场强度、类型和施加时间等因素对聚合物绝缘材料微观结构和电气性能的影响.

辅助电场对低密度聚乙烯微观结构演变与直流电气特性的影响

Influence of assisted electric field on the microstructure evolution and direct current electrical properties of low-density polyethylene

-

摘要: 低密度聚乙烯(low-density polyethylene, LDPE)是电缆绝缘的基础材料. 辅助电场可以调控聚合物的微观结构, 但是其目前在电气绝缘领域的应用却鲜有报道. 分别在LDPE试样成型过程中的熔融、冷却结晶及全阶段(即熔融及冷却结晶全阶段)施加辅助电场, 制备了基于电场辅助的LDPE试样. 探究了在不同阶段施加辅助电场对LDPE的微观结构演变、直流击穿特性、电导特性、空间电荷特性和陷阱特性的影响规律. 结果表明, 与未处理的LDPE相比, 在熔融阶段、冷却阶段和全阶段施加辅助电场的LDPE具有更多更小的球晶, 在全阶段施加辅助电场的LDPE的球晶数量最多, 尺寸最小. 同时, 辅助电场能够明显提升LDPE的直流电气特性. 其中, 全阶段施加辅助电场的LDPE与未处理LDPE相比, 击穿场强提升了35.8%, 电导率降低了72.0%, 平均空间电荷密度降低了20.2%. 本研究为电气绝缘聚合物的微观结构调控和直流电气特性提升提供了新的思路.Abstract: Low-density polyethylene (LDPE) is the basic material of the high-voltage direct current (DC) power cable insulation. The assisted electric field is a common way to regulate the microstructure of polymers, but its application in the field of electrical insulating polymers is rarely reported. In order to study the influence of the assisted electric field on the microstructure evolution and DC electrical properties of LDPE, the LDPEs without and with being treated with assisted electric field are prepared in the melting stage, cooling stage, and the whole stage (i.e. the melting stage and cooling stage), respectively. The influence of the assisted electric field applied in the different stages on the microstructure evolution of LDPE is characterized by the scanning electron microscopy (SEM) and differential scanning calorimetry (DSC). The DC electrical properties of the untreated LDPE and the treated LDPE are investigated via measuring their breakdown strengths, conductivities, space charges and surface potential decays. The results show that, compared with the untreated LDPE, the LDPE treated with the assisted electric field in the whole stage has the smallest spherulite size and the largest spherulite number, followed by the LDPE treated in the cooling stage and the melting stage. The assisted electric field applied in different stages can significantly improve the DC electrical properties of LDPE. Compared with the untreated LDPE, the LDPE treated in the melting stage, the cooling stage and the whole stage increases the breakdown strength but greatly reduces the conductivity and space charge accumulation. The DC electrical properties of LDPE treated with the assisted electric field in the whole-stage are the best. Compared with untreated LDPE, the LDOE treated in whole stage increases the breakdown field strength by 35.8%, reduces the conductivity by 72.0%, and the space charge accumulation by 20.2%. More and smaller spherulites lead to the formation of more interface paths and introduce more deep-traps, which contributes to improving the DC electrical characteristics of the electric field assisted LDPE. This work provides a new idea for improving the DC electrical properties of polymers.

-

-

图 2 在不同阶段施加辅助电场的LDPE的球晶形貌与球晶尺寸分布 (a) 未处理的球晶形貌; (b) 未处理的球晶尺寸分布; (c)熔融阶段的球晶形貌; (d) 熔融阶段的球晶尺寸分布; (e) 冷却阶段的球晶形貌; (f) 冷却阶段的球晶尺寸分布; (g) 全阶段的球晶形貌; (h) 全阶段的球晶尺寸分布

Figure 2. Spherulite morphology and size distribution of LDPE treated with assisted electric field at different stages: (a) Morphology of the untreated spherulite; (b) size distribution of untreated spherulite; (c) spherulite morphology of melting stage; (d) spherulite size distribution of melting stage; (e) spherulite morphology of cooling stage; (f) spherulite size distribution of cooling stage; (g) spherulite morphology of whole stage; (h) spherulite size distribution of whole stage.

表 1 不同阶段施加辅助电场处理LDPE的结晶温度、熔融温度、熔融焓和结晶度

Table 1. Crystallization temperature, melting temperature, melting enthalpy and crystallinity of electric field assisted LDPE at different stages.

试样 Tc/℃ Tm/℃ ΔHm/(J·g–1) Xc/% 未处理 96.28 108.47 124.96 43.33 熔融阶段 96.28 108.98 126.26 43.78 冷却阶段 95.26 109.66 127.90 44.35 全阶段 95.26 109.83 129.25 44.82 -

[1] 杜伯学, 李忠磊, 周硕凡, 范铭升 2021 电气工程学报 16 2 doi: 10.11985/2021.02.002 Du B X, Li Z L, Zhou S F, Fan M S 2021 J. Electr. Eng. 16 2 doi: 10.11985/2021.02.002 [2] Li Y J, Han Y S, Sun Y L, Li Z H 2024 Compos. Sci. Technol. 247 110437 doi: 10.1016/j.compscitech.2024.110437 [3] 俞葆青, 夏兵, 杨晓砚, 万宝全, 查俊伟 2023 物理学报 72 068402 doi: 10.7498/aps.72.20222320 Yu B Q, Xia B, Yang X Y, Wan B Q, Zha J W 2023 Acta Phys. Sin. 72 068402 doi: 10.7498/aps.72.20222320 [4] 王赫宇, 李忠磊, 杜伯学 2024 物理学报 73 127702 doi: 10.7498/aps.73.20232041 Wang H Y, Li Z L, Du B X 2024 Acta Phys. Sin. 73 127702 doi: 10.7498/aps.73.20232041 [5] Huang X Y, Zhang J, Jiang P K, Tanaka T 2019 IEEE Electr. Insul. Mag. 35 7 doi: 10.1109/MEI.2019.8804330 [6] 聂永杰, 赵现平, 李盛涛 2019 物理学报 68 227201 doi: 10.7498/aps.68.20190741 Nie Y J, Zhao X P, Li S T 2019 Acta Phys. Sin. 68 227201 doi: 10.7498/aps.68.20190741 [7] 李盛涛, 黄奇峰, 孙健, 张拓, 李建英 2010 物理学报 59 422 doi: 10.7498/aps.59.422 Li S T, Huang Q F, Sun J, Zhang T, Li J Y 2010 Acta Phys. Sin. 59 422 doi: 10.7498/aps.59.422 [8] Wang Y Y, Wang C, Chen W G, Xiao K 2016 IEEE Trans. Dielectr. Electr. Insul. 23 1713 doi: 10.1109/TDEI.2016.005733 [9] Xing Y Q, Liu J H, Su J G, Zha J W, Li G C, Guo Z, Zhao X Z, Feng M J 2024 High Volt. 9 429 doi: 10.1049/hve2.12396 [10] Schmidt K, Schoberth H G, Ruppel M, Zettl H, Hänsel H, Weiss T M, Urban V, Krausch G, Böker A 2008 Nat. Mater. 7 142 doi: 10.1038/nmat2068 [11] Wu Y, Du B X, Li Z L, Wang H Y, Zheng Z 2023 Polymer 280 126072 doi: 10.1016/j.polymer.2023.126072 [12] 李剑, 沈健, 杨丽君, 章华中, 赵玉顺 2010 高电压技术 36 2629 doi: 10.13336/j.1003-6520.hve.2010.11.009 Li J, Shen J, Yang L J, Zhang H Z, Zhao Y S 2010 High Voltage Eng. 36 2629 doi: 10.13336/j.1003-6520.hve.2010.11.009 [13] Zeng S X, Li Q, Liu H X, Wang J Q, Wang K 2023 J. Polym. Eng. 43 497 doi: 10.1515/polyeng-2023-0058 [14] Liedel C, Schindler K A, Pavan M J, Lewin C, Pester C W, Ruppel M, Urban V S, Shenhar R, Böker A 2013 Small 9 3276 doi: 10.1002/smll.201202380 [15] Ruppel M, Pester C W, Langner K M, Sevink G J A, Schoberth H G, Schmidt K, Urban V S, Mays J W, Böker A 2013 ACS nano 7 3854 doi: 10.1021/nn3059604 [16] Adrjanowicz K, Paluch M, Richert R 2017 Phys. Chem. Chem. Phys. 20 925 doi: 10.1039/c7cp07352f [17] Pester C W, Liedel C, Ruppel M, Böker A 2017 Prog. Polym. Sci. 64 182 doi: 10.1016/j.progpolymsci.2016.04.005 [18] Wu Y F, Wang S H, Zhou H, Liu H J, Li S T, Wen D K 2023 IEEE 4th International Conference on Electrical Materials and Power Equipment Shanghai, China, May 7–10, 2023 p1 [19] Han Y S, Zhao C G, Sun J, Li Z H 2023 IEEE Trans. Dielectr. Electr. Insul. 30 2706 doi: 10.1109/TDEI.2023.3289775 [20] Vaughan A S, Zhao Y, Barré L L, Sutton S J, Swingler S G 2003 Eur. Polym. J. 39 355 doi: 10.1016/S0014-3057(02)00194-5 [21] Xu N, Zhong L S, Sui R, Ahmed M, Li F, Liu Y B, Gao J H 2022 Macromolecules 55 8186 doi: 10.1021/acs.macromol.2c01197 [22] Li Y J, Han Y S, Pang J J, Jin D, Sun Y L, Li Z H 2024 Macromolecules 57 5497 doi: 10.1021/acs.macromol.4c00358 [23] Yang K, Ren Y R, Wu K N, Li J Y, Jing Z H, Zhang Z J, Dong J Y 2022 Compos. Sci. Technol. 223 109422 doi: 10.1016/j.compscitech.2022.109422 [24] 易姝慧, 王亚林, 吴建东, 尹毅 2018 电气工程学报 13 71 doi: 10.11985/2018.11.009 Yi S H, Wang Y L, Wu J D, Yin Y 2018 J. Electr. Eng. 13 71 doi: 10.11985/2018.11.009 [25] 阴凯, 郭其阳, 张添胤, 李静, 陈向荣 2024 物理学报 73 127703 doi: 10.7498/aps.73.20240215 Yin K, Guo Q Y, Zhang T Y, Li J, Chen X R 2024 Acta Phys. Sin. 73 127703 doi: 10.7498/aps.73.20240215 [26] Han Y S, Li S T, Min D M 2018 IEEE Trans. Dielectr. Electr. Insul. 25 639 doi: 10.1109/TDEI.2017.006886 [27] Schmelzer J W P 2008 J. Non-Cryst. Solids 354 269 doi: 10.1016/j.jnoncrysol.2007.06.103 [28] Liu J P, Du B Y, Xie F C, Zhang F J, He T B 2002 Polymer 43 1903 doi: 10.1016/S0032-3861(01)00782-0 [29] Li S T, Nie Y J, Wang W W, Yang L Q, Min D M 2016 IEEE Trans. Dielectr. Electr. Insul. 23 3215 doi: 10.1109/TDEI.2016.7736888 [30] Li Z L, Zhong Z Y, Du B X 2019 Polymer 185 121935 doi: 10.1016/j.polymer.2019.121935 [31] 蔡姝娆, 高梓巍, 纪民尊, 姚佳池, 李鹏新, 闵道敏, 李盛涛, 武庆周 2021 电气工程学报 16 50 doi: 10.11985/2021.02.007 Cai S R, Gao Z W, Ji M Z, Yao J C, Li P X, Min D M, Li S T, Wu Q Z 2021 J. Electr. Eng. 16 50 doi: 10.11985/2021.02.007 [32] 高雅涵, 黄兴溢, 江平开, 闵道敏, 李盛涛 2020 中国电机工程学报 40 330 doi: 10.13334/j.0258-8013.pcsee.190452 Gao Y H, Huang X Y, Jiang P K, Min D M, Li S T 2020 Proc. CSEE 40 330 doi: 10.13334/j.0258-8013.pcsee.190452 -

首页

首页 登录

登录 注册

注册

下载:

下载: