-

根据国际能源署(IEA)报告, 目前在全球85%的国家和地区光伏发电已成为增长速度最快及最廉价的电能之一, 预计2050年全球30%的电力将由光伏供给. 2023年我国光伏并网发电量为0.78万亿千瓦时, 占全社会用电总量的8.4%. 晶硅太阳电池兼具转换效率高、稳定性好、技术成熟等优点, 目前占据了光伏市场接近95%的份额. 隧穿氧化层钝化接触(TOPCon)电池是由超薄(1—2 nm)氧化硅和重掺杂多晶硅组成[1–5], 是近年来快速发展的一种新型晶硅太阳电池技术. TOPCon电池采用全面积多晶硅/氧化硅钝化接触取代了发射极及背面钝化(PERC)电池的局部接触, 抑制了金属-硅界面处的少数载流子复合, 同时允许多数载流子通过超薄氧化硅量子隧穿的方式进行传输, 获得具有低电阻率接触的优异表面钝化, 并且能够在硅太阳电池中实现更高的效率[6–10]. TOPCon电池的理论极限效率达到28.7%, 高于硅异质结(HJT)电池(28.5%)与PERC电池(24.5%), 是最接近晶体硅太阳能电池理论极限效率(29.4%)的晶硅太阳电池[11–13]. 除了提升效率的潜力外, TOPCon电池还与现有PERC电池的高温工艺兼容, 具有更高的成本效率. 由于n型单晶硅片的少子寿命高于p型硅片, n型电池的光诱导衰减、温度系数低于p型电池, n型TOPCon电池目前已成为主流光伏企业的首选[14], 市场份额预计在未来5年内超过当前主流的PERC电池[15].

目前大面积n型TOPCon电池(182 mm ×182 mm)的最高效率为26.89%, 是由晶科能源在2023年10月创造的[16]. 然而, 限制n型TOPCon(n-TOPCon)电池效率进一步提升的一个关键因素是电池正面p+发射极与金属的接触复合损失, 其饱和电流密度(J0)高达500 fA/cm2[17]. 降低n-TOPCon电池正面的接触复合最常用的办法是采用选择性发射极(SE)工艺, 在金属栅线接触区域的发射极进行高浓度掺杂, 而在非接触区域的发射极进行较低浓度的掺杂, 杂质扩散的增强屏蔽效应可以减小金属接触区域的整体复合, 同时也降低接触电阻率[11]. 除了SE工艺之外, 也可以在金属-硅界面插入薄界面层或叠层, 以实现金属与硅之间良好的钝化和欧姆接触[18,19].

随着n-TOPCon技术的发展, 在丝网印刷银(Ag)电极和p+发射极之间形成有效的欧姆接触是一个主要挑战. 将传统的银浆料应用于掺硼的p+发射极时, 由于p+发射极中的空穴不容易与浆料中的银离子产生还原反应形成银微晶, 采用银浆料对p+发射极进行金属化会导致较大的接触电阻[20–22]. 在银浆料中添加少量铝(Al), 铝可以促进硼掺杂发射极中银-铝尖刺的形成, 为金属化提供了直接的导电通道, 从而显著降低接触电阻[23–26]. 然而, 由于铝的化学活性比银强, 银-铝浆料对钝化层会造成过度的破坏, 增大了金属与硅之间的复合损失[27,28]. 另外, 银-铝浆料经历高温烧结后, 金属栅线内部会形成大量的空洞, 降低了电池组件的稳定性[29]. 为了克服这些缺点, 使用无铝的银浆料是光伏行业的一个重要研究课题.

为了改善TOPCon电池正面金属化接触, 人们也开始探索外部高浓度载流子注入以改善金属与硅接触的新思路. 目前激光载流子注入被称为激光诱导烧结, 也被称为激光增强接触优化(laser enhanced contact optimization, LECO), 是Mayberry等[30]在2019年提出的优化金属-半导体接触的方法. Krassowski等[31]报道了PERC电池经过LECO处理后, 开路电压(VOC)增大6.9 mV, 填充因子(FF)增大0.42%, 短路电流密度(JSC)增大0.08 mA/cm2, 效率(Eff)提高了0.38%. Fellmeth等[32]报道了在经过LECO处理后, n-TOPCon电池效率提高了0.6%. Fan等[33]发现LECO处理可以提高n-TOPCon太阳能电池的整体性能, VOC增大3.6 mV, FF增大0.25%, Eff提高了0.2%.

在过去的几年里, 人们研究了LECO的工作机理以及基于PERC与TOPCon电池的银-硅接触的相应内部机制. 在LECO过程中, 激光束扫描电池的正面以局部激发光生载流子, 同时, 在电池的两侧施加反向偏压以形成局部高密度电流[34,35]. 由此产生的高密度电流通过局部的金属-半导体接触界面, 促进金属与硅之间的相互扩散, 即使对于低掺杂浓度的发射极, 也能显著降低金属与硅之间的接触电阻, 而不会损害银金属化区域下方的钝化[32,33,36]. Großer等[37]发现了新的独特半球形银/硅相, 并引入了电流烧结接触模型. Höffler等[38]利用等效电路模型和传热模型, 仿真计算了在LECO过程中银-硅界面处局部产生的电流和温度, 发现通过接触界面的电流密度可达MA/cm2量级, 只有当接触区域被低导热材料(例如金属浆料中玻璃体)包围时, 界面局部温度才会高于硅熔点.

目前, LECO工艺不再局限于优化基于接触不良的劣质太阳电池, 预计作为标准工艺步骤引入至TOPCon电池的现有工艺流程中, 以提高电池效率. 采用LECO工艺, 不仅可以省略标准TOPCon电池制备工艺中的SE工艺还允许使用更薄的多晶硅层以降低其寄生吸收, 进一步提高电池效率[32,30]. 同时, LECO工艺允许TOPCon太阳能电池正面使用的浆料不含铝, 从而提高电池组件的可靠性.

为了充分挖掘LECO工艺在TOPCon电池中的应用潜力, 有必要进一步研究基于n-TOPCon电池掺硼p+发射极的LECO工艺的银-硅接触机制, 以及LECO工艺参数是如何影响电池性能及其影响机理, 目前这方面的研究很少. 本文采用特殊银浆替代银-铝浆作为n-TOPCon电池掺硼p+发射极的金属化浆料, 研究了LECO工艺参数(如反向偏置电压、激光强度等)对电池性能的影响, 对其影响机理进行深入分析. 其次, 在实验上首次观察到经过LECO工艺然后进行二次高温烧结处理, 电池效率出现显著下降, 如果再进行二次LECO处理, 电池效率可以重新恢复. 最后, 通过聚焦离子束扫描电子显微镜(FIB-SEM), 对电池金属栅线与硅界面处的接触形成进行微观结构分析, 揭示二次高温烧结导致电池性能下降以及二次LECO处理导致电池性能恢复的内在机理. 本研究不仅为TOPCon太阳电池的制造工艺优化提供了有益的指导, 也为光伏行业提供了提升晶硅太阳电池性能和降低电池制造成本的新途径.

-

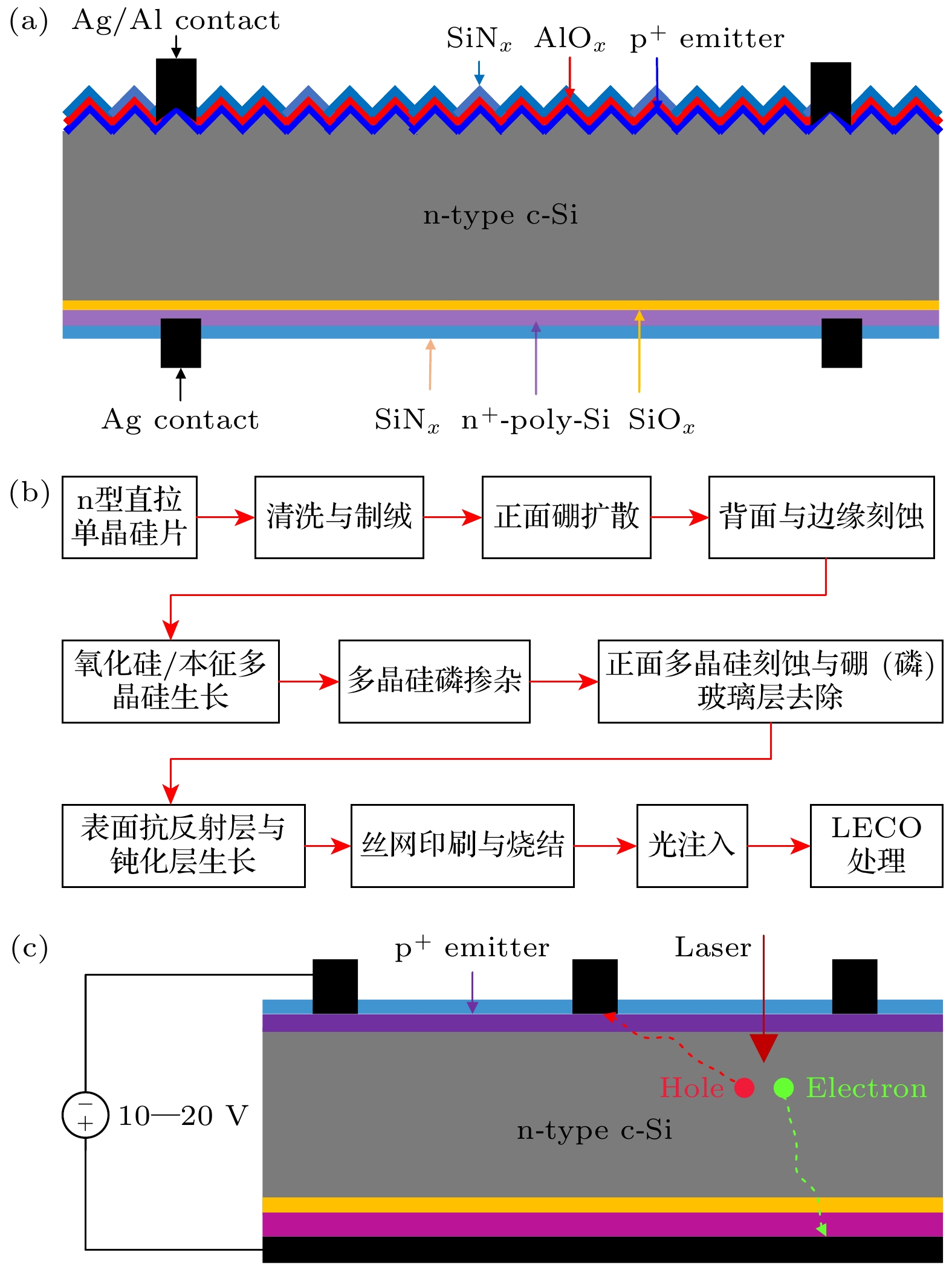

TOPCon电池的结构及其量产制备工艺流程如图1(a), (b)所示. 电池片基底为金刚线切割的n型直拉单晶硅片, 其电阻率为1—5 Ω·cm, 厚度为180 μm, 面积为182 mm ×182 mm.

1)清洗制绒. 首先把硅片在含有NaOH (质量分数为1%—3%)与H2O2(体积分数为2%—5%)的去离子水溶液中高温(50—60 ℃)清洗1—2 min. 然后, 采用NaOH (质量分数为3%—5%)、制绒添加剂(质量分数为0.1%—0.33%)、去离子水组成的制绒液, 在80—84 ℃温度下对硅片制绒5—8 min. 制绒完成后, 在相同条件下, 采用NaOH和H2O2的溶液再次清洗硅片. 最后, 用去离子水清洗硅片并干燥.

2)正面硼扩散. 采用气态三溴化硼(BBr3)在高温(100—1100 ℃)炉内对硅片进行扩散掺杂.

3)背面与边缘刻蚀. 利用HF与HNO3混合溶液对硅片进行单面和边缘刻蚀, 去除背表面和边缘的硼硅玻璃(BSG)层和硼扩散层, 达到背面抛光和边缘绝缘的目的.

4)氧化硅/本征多晶硅生长. 采用热氧化法在硅片背面生长厚度为1.0—2.0 nm的氧化硅层, 利用低压化学气相沉积(LPCVD)法在550—600 ℃温度下生长厚度约为150 nm的本征多晶硅薄膜.

5)多晶硅磷掺杂. 在三氯氧磷(POCl3)扩散炉中进行磷掺杂以形成n型重掺杂多晶硅(n+-poly-Si).

6)正面多晶硅刻蚀与硼(磷)玻璃层去除. 采用单面NaOH刻蚀工艺去除n+-poly-Si在硅片前表面的包裹, 采用HF单面刻蚀工艺去除硅片正面的BSG层与背面的磷硅玻璃(PSG)层, 然后对硅片进行RCA清洗(硅片标准的湿式化学清洗法).

7)表面抗反射层与钝化层生长. 采用原子层沉积(ALD)法和等离子体化学气相沉积(PECVD)法, 先后在硅片前表面沉积氧化铝(AlOx)和氮化硅(SiNx)层, 形成前表面钝化和抗反射层. 背表面的多晶硅层也采用PECVD生长的SiNx层覆盖.

8)丝网印刷与烧结. 将银铝浆料与银浆料进行丝网印刷, 然后在带式炉中进行高温烧结(780 ℃), 分别形成前后表面的接触金属栅线.

-

电池片经过高温烧结之后, 在较高的温度(400—500 ℃)条件下, 采用光注入(LED为光源、注入时间30—60 s)的方法, 使硅体内的氢改变带电状态, 从而能很好地钝化衰减态的硼氧复合体, 使其转变成稳定的再生态, 后续持续的光照不会引起电池性能的下降[36,37].

-

光源为波长为1064 nm的连续激光, 激光束光斑直径为80 μm, 激光最大功率为1 kW. 在电池片两端施加10—20 V的反向偏压, 激光照射在电池片正面金属副栅线之间的区域上, 在该区域内激光产生的局部高浓度光生载流子在反向偏压作用下形成了大的光生电流, 如图1(c)所示. 激光沿着电池片正面细栅线之间的区域进行逐行扫描, 扫描速度为50 m/s, 单个电池片扫描需要约0.8 s. 在激光光斑扫描的瞬间, 仅仅在光斑直径为80 μm的局部面积下产生的光生电流能够导通, 此时产生的瞬时电流密度高达106—108 A/cm2. 若此局部光照区域处的金属与硅之间接触较差或具有很高的接触电阻, 电流在这些局部区域产生的焦耳热能够引发烧结, 促使金属和硅之间的互相扩散现象, 从而导致接触的形成. 当通路开口尺寸很小(即激光光斑面积), 而激光光强很大时, 电流密度则很大, 电流产生的焦耳热使得接触电阻大的局部区域急速升温, 进而形成有效的合金. 与脉冲激光相比, 采用连续激光束作为光源, 在激光照射局部区域产生的光生载流子在反向偏压下形成的电流保持持续, 提供稳定的焦耳热效应, 同时保持恒定的低峰值功率以降低对电池的热损伤.

-

在暗室条件下, 为了模拟实际使用过程中太阳光照射在太阳电池上产生的电流, 对电池施加正向偏压(0.8—2.0 V), 向电池注入大量非平衡载流子.

-

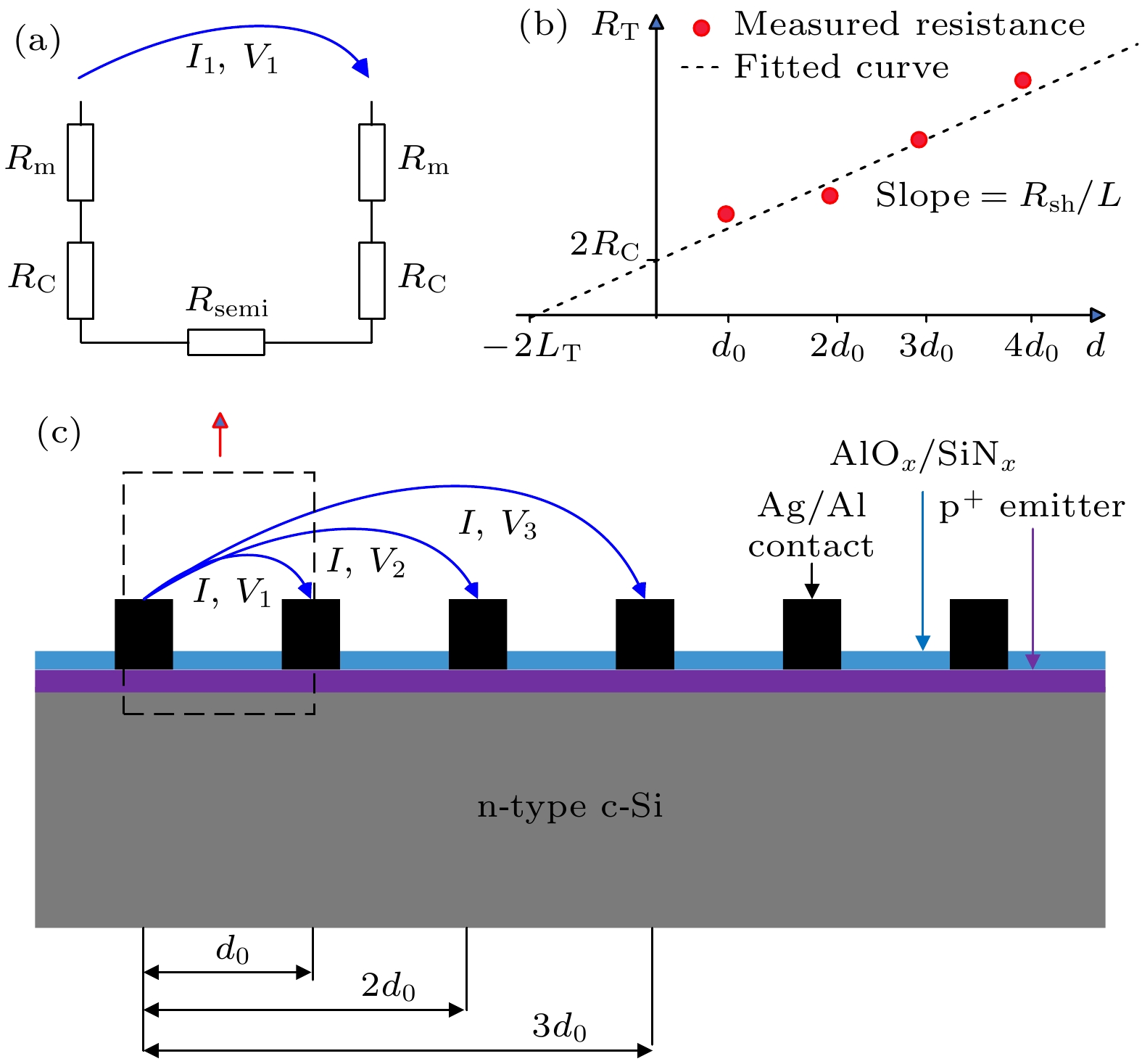

测量金属-半导体界面的接触电阻(RC)的常用方法是传输长度法(TLM), 也称为传输线法. 传统的TLM测量图案由一组平行的金属电极组成, 相邻电极之间具有不同的间距(d). 电阻(RT)的测量是在相邻电极之间进行的, 绘制RT与d的曲线图(如图2(b)所示), 最后拟合曲线获得接触电阻RC. 对于实际量产的晶硅电池片来说, 电池片正面金属副栅线是等距排列的, 如果在相邻的栅线之间测量电阻RT, 则RT恒定不变, 进而不能从RT与d的曲线中拟合接触电阻. 由于量产晶硅电池片的电池片正面金属副栅线宽度为20—40 μm、金属副栅线的间距(d0)为1.2—1.5 mm, 栅线宽度相对栅线间距来说可以忽略不计, 因此电阻RT的测量可以一端固定在一个栅线上, 另一端固定在间距为nd0 (n = 2, 3, 4, ···)的栅线上, 这也就可从RT与d的曲线中拟合获得接触电阻. 图2(c)为TLM测试结构图, 图2(a)为两个电极之间的简化等效电路图.

TLM测试时, 在相距整数倍间距的金属副栅线之间施加恒定的电流I, 测量电压V, 则这两条栅线之间的电阻RT = V/I. 根据图2(c), RT可以写为

式中, Rm为金属副栅线电阻, RC为金属副栅线与晶硅电池p+发射极之间的接触电阻, Rsemi为两条栅线之间发射极的薄层电阻. Rsemi可写成Rshd/L, 其中Rsh为发射极薄层的方块电阻, d为两条栅线之间距离, L为栅线长度. 通常情况下, Rm

$\ll $ RC, 因此, RT又可以写为理论上RT与d存在线性关系, 通过直线的斜率与截距求得Rsh与RC的值.

由于接触电阻的大小一般还与接触面积有关, 因此采用与接触面积大小无关的接触电阻率(ρC)可以更好地表征接触特性. 对于金属-半导体接触, 接触电阻并不等于接触电阻率与接触面积的乘积, 因为电流将倾向于积聚在接触点的内边缘以下. 考虑了接触点的有效传输长度(LT), 且

$ {\rho _{\text{C}}} = {R_{{\text{sh}}}}L_{\text{T}}^2 $ [38], 所以LT可以通过图2(b)中拟合曲线的截距求出. -

为了利用SEM观察金属浆料与硅之间的接触界面, 使用HF, HCl, H2O混合溶液(体积比为1∶1∶5)选择性地去除金属栅线和金属浆料中的玻璃体. 利用FIB的溅射刻蚀功能, 可以定点切割样品并观测横截面来表征截面形貌尺寸, 还可以结合能量色散谱仪(EDS)来检测截面的成份, 对金属栅线与硅界面处的接触形成进行微观结构分析.

-

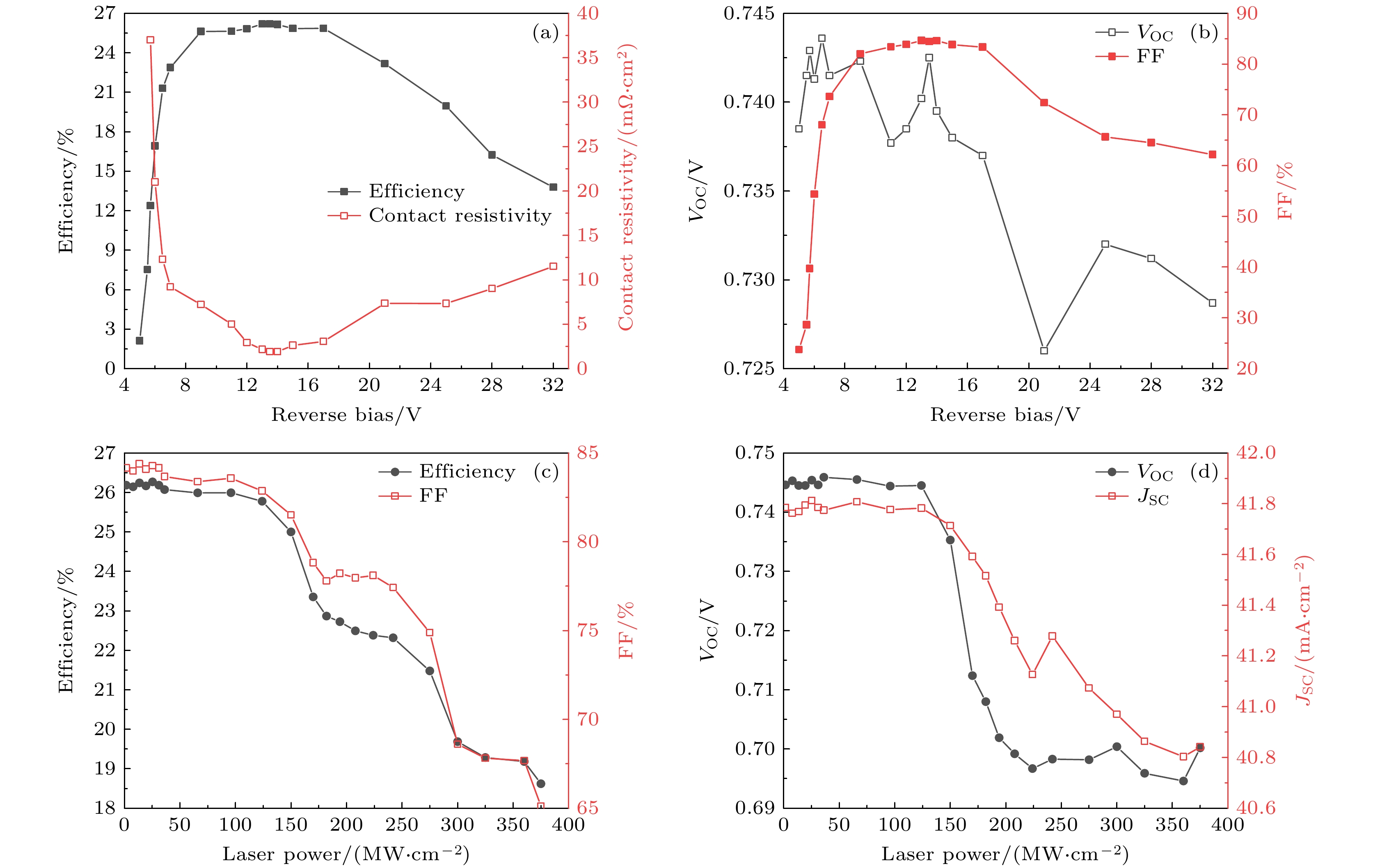

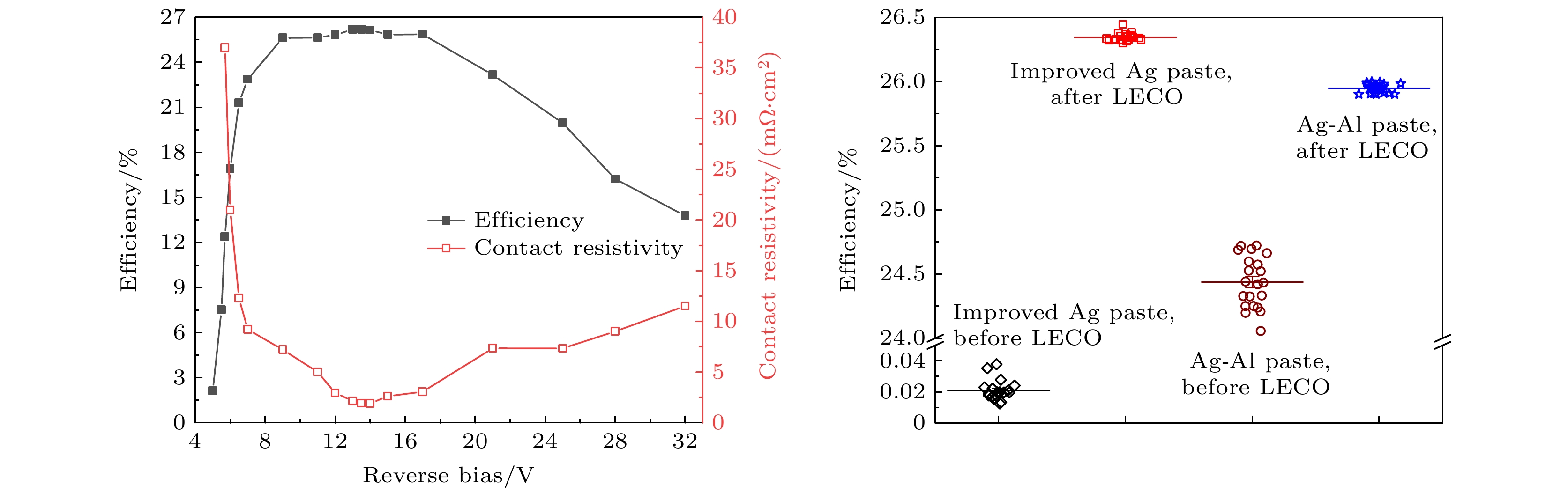

针对同一批次的电池片, 在5—32 V的不同反向偏压(VR)下进行LECO工艺处理, 激光辐照强度固定为5 MA/cm2, 测量电池正面的ρC以及电池性能的变化, 如图3(a)所示. 当VR为5 V时, Eff只有2.14%, 随着VR的增大, 电池效率快速提升, 在VR为14 V时, Eff达到最大值26.35%. 然后, 当VR进一步增大, Eff开始逐渐下降, 当VR为32 V时, Eff减小至13.78%. 电池的FF随VR的变化情况与Eff随VR的变化完全相同, 如图3(b)所示. VR从5 V增至32 V的过程中, FF先从0.247增至最大值0.846(VR = 14 V), 然后减至0.622, 但是, VOC发生的变化却很小, VOC维持在0.725—0.745 V之间变化.

在LECO处理过程中, 电池正面的接触电阻率随反向偏压的变化情况正好与电池效率的变化相反, 如图3(a)所示. 当VR为6 V时, ρC为37 mΩ·cm2, 当VR继续增大时, ρC为快速减小, VR增至14 V时, ρC达到最小值1.9 mΩ·cm2. 然后, 当VR进一步增大, ρC开始逐渐增大, 当VR为32 V时, ρC增至11.5 mΩ·cm2.

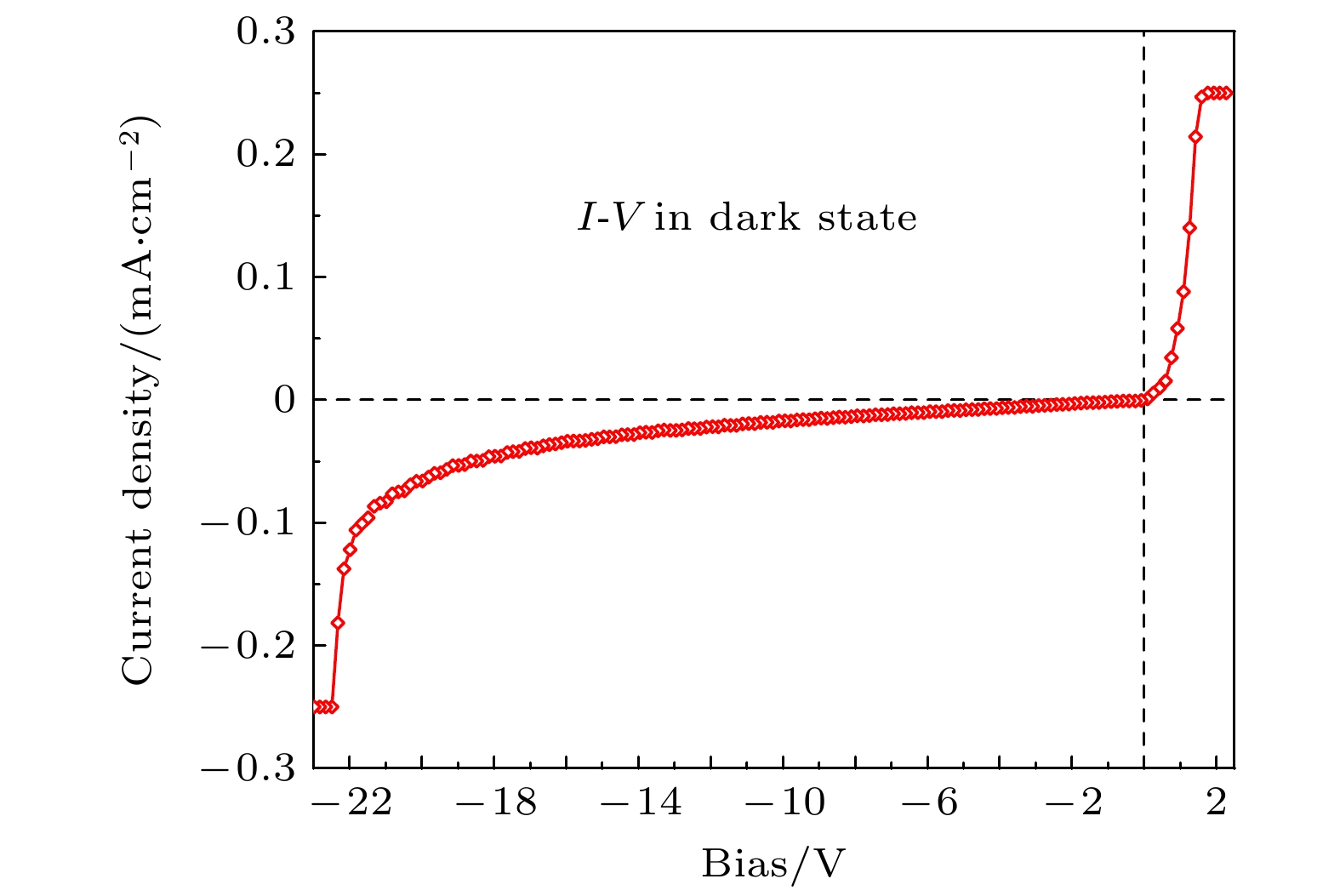

单晶硅太阳电池具有p+-n结特性, 对电池施加较小的反向偏压, 如1.0 V时, 反向电流为1.6 μA/cm2, 如图4所示, 此时电池处于不导通状态. 当反向偏压增至很大时, 比如10—22 V, 反向电流将大幅增大, 达到了17—140 μA/cm2. 此时, 单晶硅太阳电池将被击穿, 电池处于导通状态. 值得注意的是, 在图4中, 电流密度大于0.25 mA/cm2时, 由于测量保护电流的限制, 随着电压增大, 电流显示不再增大. 当电池受到光照时, 由于光生伏特效应, 在两端产生光生电压, 电池相当于电流源, p+端为电源正极. 如果同时对电池施加反向偏压和局部光照处理, 则电流在电池局部光照区域是处于导通状态的. 对于金属与硅之间接触性能较差的太阳电池, 施加反向偏压, 并通过局部激光照射, 形成局部通路开口, 反向电流从该开口处流过, 而其他未被激光照射的区域则仍为断路状态. 当局部通路开口尺寸很小, 而激光光强很大时, 反向偏压下产生的电流密度也很大. 由于焦耳热效应, 电流通过的金属电极与硅之间接触电阻较小的区域迅速升温, 进而形成金属与硅的合金. 同时, 由于升温区在接触区内部, 电流会促进金属-半导体接触形成的电化学反应, 大幅增强接触效果. 直径为80 μm的激光光束以50 m/s的速率对电池进行扫描时, 激光照射在直径为80 μm局部区域的时间为1.6 μs, 快速的热传递不会造成热积累, 因而不会形成对电池钝化层的破坏, 故LECO加工处理可看作是“冷加工”.

在反向偏压作用下, 电流在激光照射的局部区域导通, 当反向偏压逐渐增大, 电流产生的焦耳热也增大, 金属电极与硅之间的接触形成合金的效果越好, 其接触电阻就越低, 导致电池的填充因子越高, 电池的效率也就越高, 如图3(b)所示. 随着反向偏压的进一步增大, 如20 V时, 电池有可能会被反向击穿. 一旦电池被反向击穿, 光照区域与非光照区域均处于导通状态, 由于电流的分流作用, 与电池没有被反向击穿时相比, 此时光照区域的局部导通电流密度要小很多, 因此导致焦耳热也小很多, 金属与硅之间的接触电阻变大, 电池的效率降低, 如图3(b)所示. 在反向偏压从5 V增至32 V的过程中, 电池的填充因子先增大后减小, 与电池接触电阻的先增大后减小的变化趋势完全相同. 这说明LECO工艺中激光产生的局部焦耳热效应是导致电池效率提升的原因. 在反向偏压的增大过程中, 电池开路电压只有轻微的减小, 下降幅度为3%, 这也说明激光局部热效应不会形成对电池钝化层造成破坏.

图3(c), (d)给出了LECO工艺中激光光强对电池性能影响, 其中反向偏压固定为14 V. 当光强小于30 MW/cm2时, Eff几乎保持在26.2%不变. 当光强从30 MW/cm2增至100 MW/cm2时, Eff从26.35%轻微下降至26.02%. 激光光强大于100 MW/cm2时, Eff随光强的增大明显降低, 光 强从100 MW/cm2增至375 MW/cm2时, Eff从26.02%降低到18.67%, Eff值下降了28%左右, 如图3(c)所示. 在激光光强的变化过程中, FF的变化趋势与Eff完全相同, 光强小时, FF保持在0.84, 而当光强增至375 MW/cm2时, FF下降到0.65, FF值下降了24%. 在增大光强的过程中, VOC从0.745 V下降至0.695 V, 下降幅度为7%, 而JSC从41.8 mA/cm2下降至40.8 mA/cm2, 下降幅度为3%, 如图3(d)所示. 在LECO加工处理过程中, 随着激光光强的增大, 激光在电池片局部区域诱导产生的光生载流子浓度越大, 在反向偏压作用下, 这些光生载流子在金属电极与硅接触的界面处产生的电流密度越大, 产生的焦耳热也越大, 从而导致金属与硅之间的接触电阻就越低, 电池的效率越高. 当激光强度增至~MW/cm2时, 金属与硅已经形成了良好的欧姆接触, 再增大激光强度(比如100 MW/cm2), 电池性能几乎没有改变. 但是, 随着激光照射强度的继续增大, 当强度大于100 MW/cm2时, 电池前表面的钝化层和硅可能开始熔化, 钝化层遭受破坏, 导致电池前表面的复合损失有所增大. 另外, 由于熔化的钝化层与硅存在相互扩散, 使得电池发射极的方阻以及金属与硅的接触电阻增大较大, 从而导致电池的填充因子有较大的增大.

-

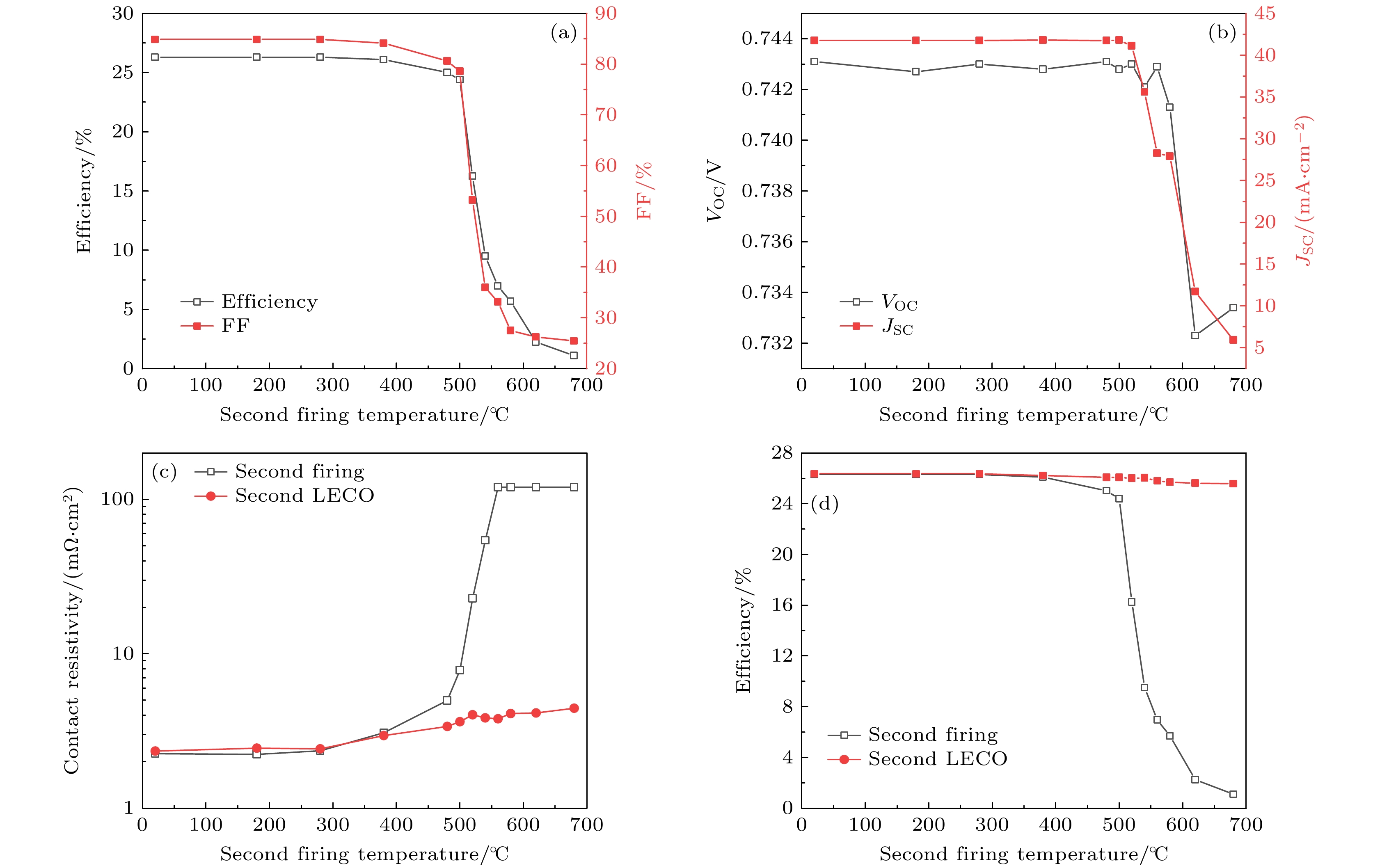

通过调整合适的反向偏压和激光光强, 经过LECO处理后, 电池片的效率确实得到了显著的提升. 经历了一次LECO处理的电池片, 在带式烧结炉中再进行二次烧结, 随着二次烧结温度(T2nd-firing)的逐渐升高, 电池效率开始下降. 电池的FF随T2nd-firing的变化规律与Eff的变化完全相同, 如图5(a)所示. 当T2nd-firing低于280 ℃, Eff值保持为26.35%, FF为0.84, 没有任何下降. 当T2nd-firing从280 ℃增至500 ℃时, Eff从26.35%减小到24.43%, FF从0.84减小到0.8. 随着T2nd-firing继续升高, Eff和FF开始急剧下降, 当T2nd-firing为680 ℃时, Eff仅为1.15%, FF仅为0.25. 电池的JSC随T2nd-firing的变化规律与电池效率的变化基本相同, 如图5(b)所示. T2nd-firing低于500 ℃时, JSC保持为41.7 mA/cm2不变; T2nd-firing大于500 ℃时, JSC快速下降, 当T2nd-firing为680 ℃时, JSC仅为5.9 mA/cm2. 电池的VOC随T2nd-firing的变化非常小, T2nd-firing从180 ℃升至680 ℃, VOC从743 mV减至733 mV, 降低了1.3%, 如图5(b)所示. 当T2nd-firing从180 ℃升至480 ℃, ρC从2.25 mΩ·cm2缓慢增大至4.98 mΩ·cm2, 然后随着T2nd-firing继续升高, ρC快速增大, 当T2nd-firing升高至560 ℃时, ρC已经超出了测量仪器的最大量程(120 mΩ·cm2), 随着T2nd-firing的继续升高, ρC显示不再增大, 如图5(c)所示.

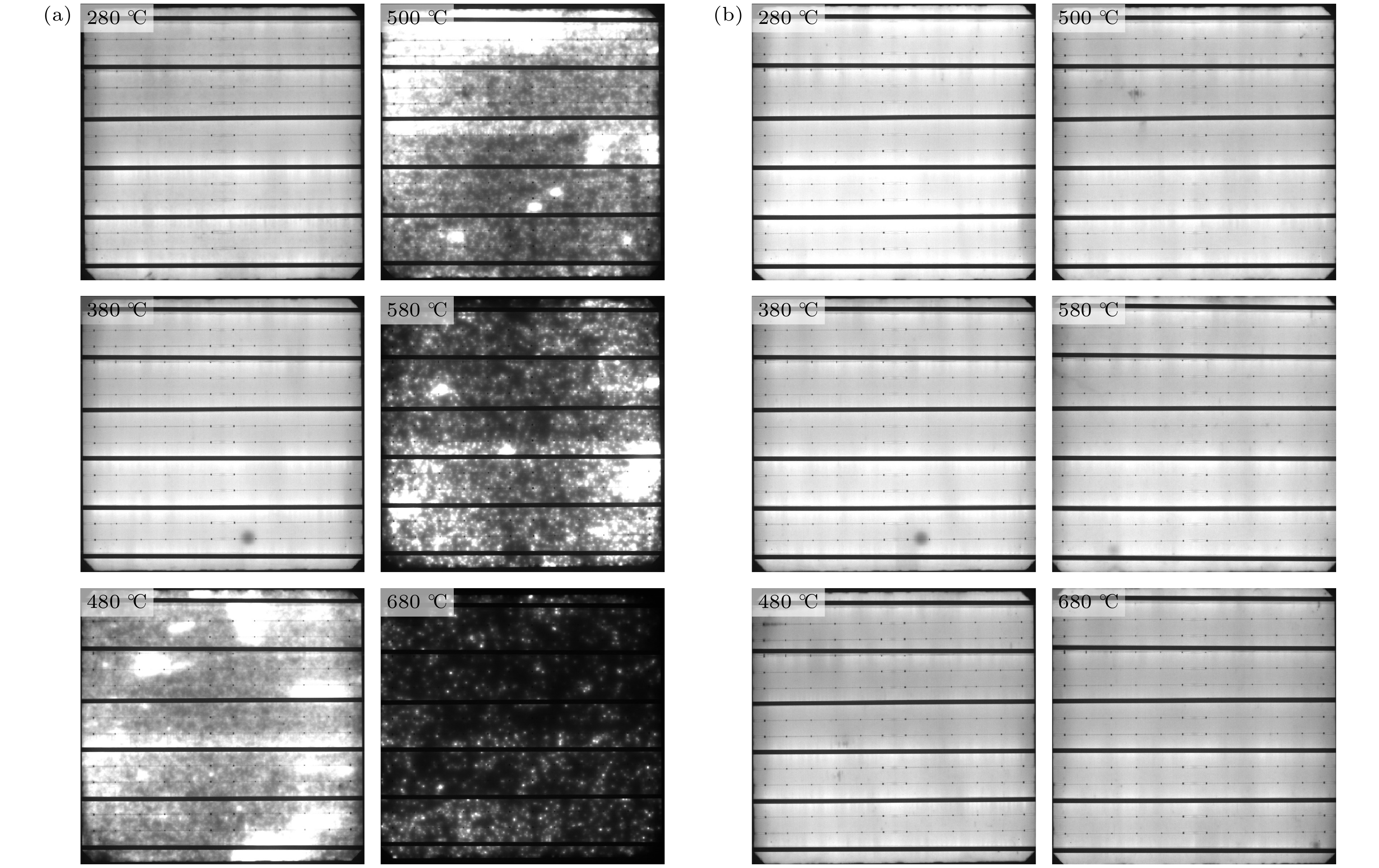

采用电致发光(EL)技术对电池进行成像, 可以分析二次烧结温度对电池内部缺陷分布的影响. 随着二次烧结温度的升高, 电池片的EL图像开始逐渐变暗, 尤其是烧结温度大于500 ℃的EL图像出现了严重的黑色区域, 如图6(a)所示. EL依靠从扩散区注入的大量非平衡载流子不断地复合而发光, 再利用近红外成像系统获得EL图像. EL图像的亮度正比于电池的少子扩散长度与电流密度, 电池片某个位置注入少子的扩散长度越长, EL亮度越亮, 反之越暗. 晶硅电池中如果存在高密度缺陷与杂质, 形成的复合中心会导致少子寿命的降低, 从而显示出来的EL图像较暗. 在晶硅电池中有裂纹和断栅的地方, 电子很难注入到p-n结中, 无法形成复合发光, 因此EL图像也很暗. 因此, 随着二次烧结温度的升高, 电池片的EL图像开始逐渐变暗, 这说明电池片出现断栅的现象, 也就是金属电极与硅之间的接触性能出现了恶化. 二次烧结温度高于500 ℃的EL图像出现了严重的黑色区域, 表明此时电池的电极接触性能出现了大幅下降, 这与测量得到的接触电阻率随着二次烧结温度升高而急剧上升相吻合, 如图5(c)所示.

经历了一次LECO处理的电池片, 然后在带式烧结炉中进行不同温度的二次烧结, 最后再进行二次LECO处理, 可以发现, 电池效率可以重新恢复到二次烧结前的水平, 如图5(d)所示. 当二次烧结温度从180 ℃升高至680 ℃, 电池效率从26.35%降低至1.15%, 然后经过二次LECO处理, 电池效率可以从1.15%恢复到25.47%, 比二次烧结前的效率减小了0.78%. 随着二次烧结温度的升高, 经历二次LECO后的电池片EL图像基本上没有变暗, 如图6(b)所示, 这说明二次LECO修复了金属电极与硅之间的接触性能. 在不同经历了不同温度的二次烧结后, 再进行二次LECO处理, 测量得到电池的接触电阻率为2—4 mΩ·cm2, 如图5(c)所示, 接触电阻率恢复到二次烧结前的水平.

-

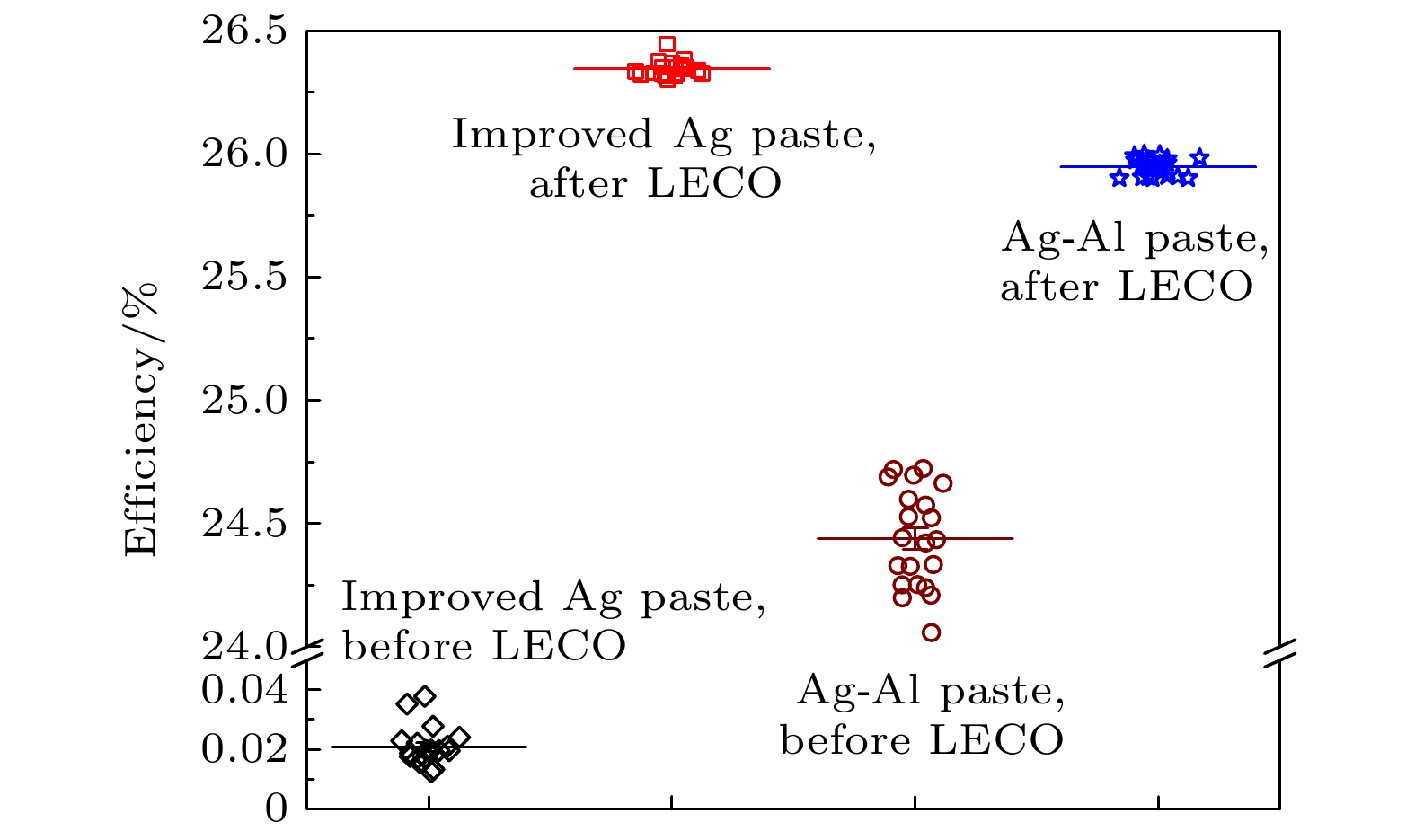

采用LECO工艺以后, 可以使用改良后的纯银浆料代替传统的银铝浆料, 不同浆料在经过LECO工艺处理前后对电池效率有很大的影响, 如图7所示. 传统的银铝浆料中含有1%—1.5%的铝元素, 且含有腐蚀性较强的玻璃料(含有质量分数为40%—70%氧化铅), 而改良后的纯银浆料采用了腐蚀性较低的玻璃料(含有质量分数为20%—50%氧化碲). 从图7可以看出, 在LECO处理之前, 使用改良后的纯银浆料的电池效率为0.02%, 远远低于使用传统银铝浆料的电池效率(24.44%). 在LECO工艺处理之前, 改良后纯银浆料由于缺乏铝的腐蚀性, 导致银难以与硅片形成有效的接触, 而传统银铝浆料由于铝的腐蚀性形成了银铝尖刺, 为金属化提供了直接的导电通道, 从而电池可以获得很高的效率(24.44%). 经过LECO工艺处理后, 使用两种浆料的电池效率均发生了显著变化, 传统银铝浆料的电池效率从24.44%增大至25.94%, 而改良后的纯银浆料的电池效率从0.02%增大至26.35%, 比传统银铝浆料的电池效率提升了0.41%.

使用改进后的纯银浆料并结合LECO处理, 电池性能得到了显著提升. 未经过LECO处理的电池尽管钝化效果好, 但由于接触不良导致非常高的接触电阻, 使得电池效率接近零. 而经过LECO处理的电池在保持良好钝化效果的同时, 显著降低了接触电阻, 优化了电流传导性能. 采用改进后的纯银浆料并结合LECO处理, 在不显著损害钝化层的情况下, 能够有效改善金属-半导体接触, 提高太阳电池的整体性能. 经过LECO处理, 与传统银铝浆料相比, 纯银浆料电池的填充因子增大1.12%, 开路电压增大0.4%, 短路电流几乎没有增大, 如表1所列. 这说明使用纯银浆料可以降低金属与硅之间的接触电阻, 提升硅表面钝化效果.

-

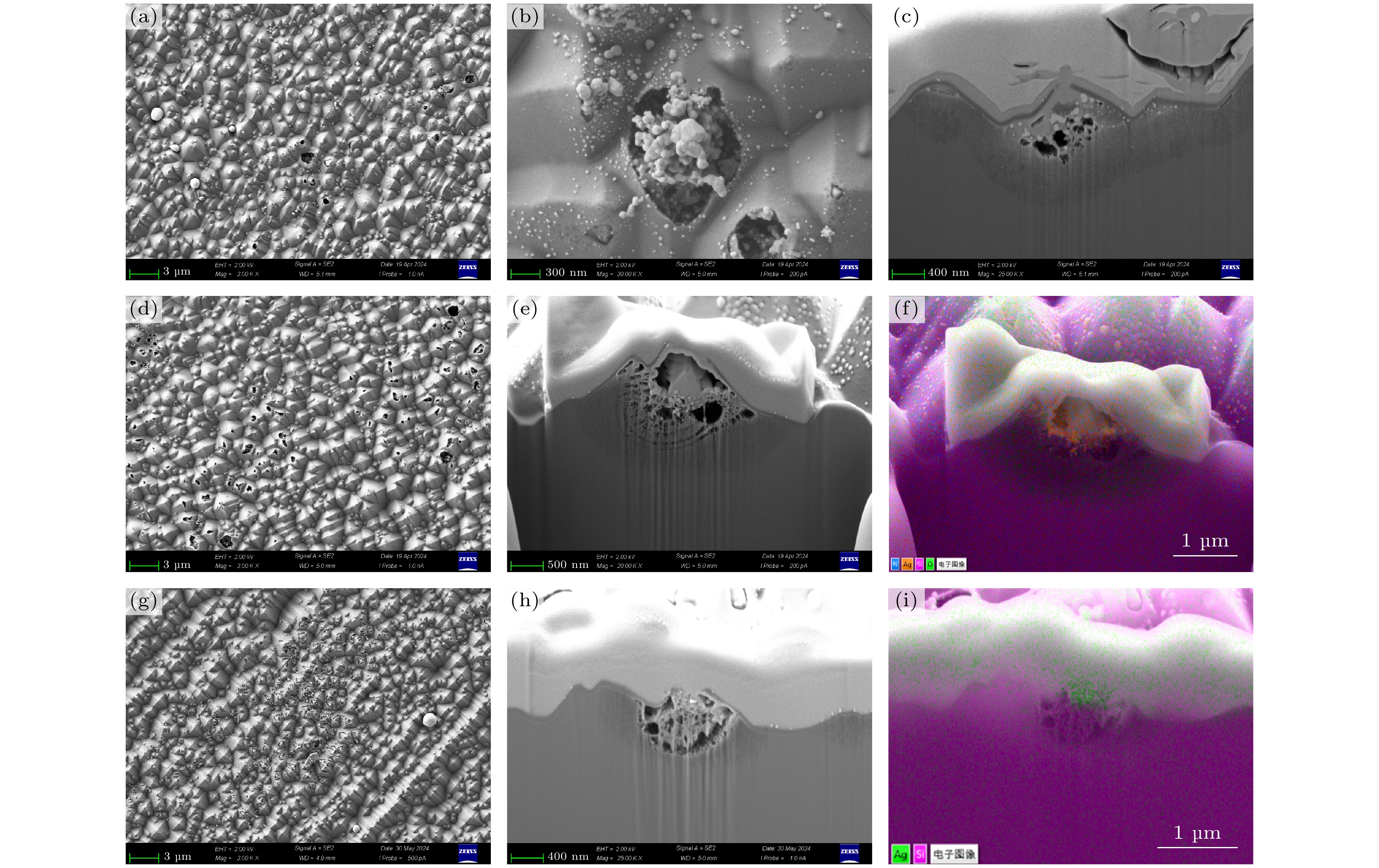

采用FBI-SEM对经历二次高温烧结以及二次LECO后的金属与硅之间接触形成进行微观结构分析, 研究二次高温烧结及LECO处理前后界面的局部材料特性, 揭示二次高温烧结导致电池性能下降以及二次LECO导致电池性能恢复的内在机理. 分别准备了3组电池片样品进行FIB-SEM测试, A组样品经过高温烧结以及随后的LECO处理, B组样品在LECO处理后进一步经过580 ℃的二次烧结处理, 而C组样品在经过580 ℃的二次烧结处理后再进行LECO处理.

样品A前表面的金属栅线和金属浆料中的玻璃体被去除以后, 样品A表面的SEM图如图8(a)所示. 可以看到, 样品A表面的金字塔附近或顶端出现了破裂并形成了空洞, 孔洞内部的银颗粒聚集区域是金属浆料中的玻璃体被去除后形成的银硅接触点, 孔洞周围的细小白色颗粒是溶解在玻璃体中的银微晶, 如图8(b), (c)所示. 这些孔洞分布在表面的局部区域, 直径大小为50—500 nm, 密度约为3×106 cm–2. 电池片前表面金字塔的外层是由氮化硅/氧化铝组成的抗反层和钝化层, 金字塔的内层是硼重掺杂晶体硅, 金字塔顶端出现破裂是因为抗反层和钝化层在LECO工艺中产生的局部大电流作用下被破坏, 使得金属浆料中的银与重掺杂硅形成了金属-半导体接触. 从这些孔洞分布在局部金字塔区域可以说明, 这个金属-半导体接触区域的主体部分是不导电的, 只有这些出现孔洞的开口接触区域是导电的.

从图8(d)可以看出, 与样品A相比, 样品B表面的银颗粒密度显著增大, 这归因于二次烧结过程中银颗粒更多地融入了玻璃体中. 但是在580 ℃的二次烧结过程中, 经历了LECO工艺处理后的银硅接触界面发生了变化. 样品A的图8(b)表明, 孔洞内主要分布着细小白色颗粒, 它们是溶解在玻璃体中的银微晶, 正是这些银微晶与硅形成了良好的接触. 但是, 样品B的图8(e), (f)表明, 孔洞内除了分布有银微晶颗粒之外, 还分布有更多的白色玻璃体. 纯银浆料的玻璃体中含有质量分数为20%—50%氧化碲, 这种玻璃体的软化温度为450—550 ℃. 因此, 样品B在580 ℃的二次烧结过程中, 银浆中的玻璃体已经软化, 原来经历了LECO处理形成的良好的银硅接触此时已开始失效. 经过LECO处理, 由于焦耳热效应形成的银硅接触发生在局部, 这些银硅接触可以看成是在银浆玻璃体中分布着无数条微小的导电通道, 使得银与硅可以形成良好的接触. 样品B再次烧结玻璃体重新软化, 导致这些微小的导电通道被切断, 银与硅不能形成良好的接触, 接触电阻急剧增大, 因此, 样品B的效率比样品A的效率低很多.

样品C是在经历二次烧结以后在进行二次LECO处理, 金字塔顶端出现破裂的概率比样品A和B都要大, 因此, 样品C表面比样品A和B的表面展现出了显著更高的孔洞密度, 如图8(g)所示. 样品C的图8(h)恢复到与样品A的图8(c)相同, 孔洞内主要分布着溶解在玻璃体中的银微晶, 如图8(h), (i)所示, 这些银微晶与硅形成了良好的接触, 导致样品C的光电转换效率有重新恢复到样品A的水平.

通过对样品A, B, C的SEM, FIB-SEM, EDS等测试与分析, 对经过LECO处理以及二次高温烧结的电池效率会出现显著下降、以及再经过LECO处理后电池效率又能恢复的原因进行总结如下. 1)改进后纯银浆料电极的预烧结阶段. 电极是通过丝网印刷的方式制备的, 此时电极浆料中存在的玻璃体还没有熔化, 银颗粒基本上是均匀分布在浆料之中. 随着烧结温度的升高, 浆料中的有机物首先被燃烧掉, 玻璃体也开始熔化并逐渐刻蚀钝化层, 大部分银颗粒聚集成块状银, 同时也有少量的银颗粒在熔化的玻璃体中形成银胶体. 在这一阶段, 电池表面的钝化层在绝大多数区域没有被玻璃体腐蚀而受到破坏, 只有极少数局部区域形成了初步的金属-半导体接触. 2)银硅的相互扩散与合金化, 形成导电细丝通道. 在LECO工艺中, 激光在电池表面扫描诱导大量的光生载流子产生, 然后在反向偏压的作用下, 在银栅线与电池发射极之间形成局部电流. 这些局部电流会优先选择通过电阻较低的银栅线与发射极界面, 由于这些电阻较低的界面面积很小, 导致电流密度非常高, 再因为焦耳热效应, 从而在这些界面产生局部高温, 促进银与硅之间的相互扩散. 由于激光的快速扫描, 这些局部界面高温加热时间非常短, 随后快速冷却形成银硅合金相, 最终导致在块状银电极与下面电池发射极之间形成了导电细丝通道, 这些通道是分布在银浆的玻璃体之中. 3)二次高温烧结与二次LECO工艺. 当进行第2次高温烧结时, 银浆中玻璃体再次熔化, 在第1次LECO工艺中形成的导电细丝通道被切断, 银电极与下面的发射极之间的接触电阻急剧增大, 导致电池效率快速降低. 随后在进行第2次LECO处理, 银电极与发射极之间又会重新形成导电细丝通道, 银硅之间形成了良好的电学接触, 因此电池的效率重新恢复到二次高温烧结前的水平.

-

本文首先研究了反向偏压、激光强度等LECO工艺参数对TOPCon电池性能的影响. 随着反向偏压的增大, 金属电极与硅发射极的接触电阻减小, 电池的效率增大. 当反向偏压增至一定值(如15 V)时, 电池有可能会被反向击穿. 一旦电池被反向击穿, 由于电流的分流作用, 光照区域的局部导通电流密度大幅降低, 产生的焦耳热也小很多, 因此, 金属与硅之间的接触电阻变大, 电池的效率开始降低. 随着激光照射强度的增大, 比如大于100 MW/cm2时, 电池前表面的钝化层与硅可能开始被熔化, 由于熔化的钝化层与硅存在相互扩散, 使得电池发射极的方阻以及金属与硅的接触电阻增大较大, 从而导致电池的填充因子有较大的增大, 因而电池的效率降低. 其次, 研究了二次高温烧结与二次LECO对电池性能的影响. 对经过LECO处理的电池片进行二次高温烧结, 随着烧结温度的逐渐增大, 电池效率开始下降. 当烧结温度从280 ℃升至680 ℃时, 电池效率从26.35%下降至1.3%. 但是, 对经过二次烧结的电池片再进行二次LECO处理, 电池效率可以恢复到二次烧结前的水平. 采用改良后的纯银浆料制备的TOPCon太阳电池, 在没有经过LECO处理之前, 电池平均效率只有0.02%, 在LECO处理后增大至26.35%, 甚至比使用传统银铝浆料的参考电池高出0.41%. 最后, 通过SEM, FIB-SEM, EDS等测试分析, 对二次高温烧结及二次LECO处理如何影响电池性能, 给出了合理的解释, 这对于进一步理解和优化LECO工艺在TOPCon太阳电池中的应用具有重要意义.

激光诱导烧结对TOPCon太阳电池接触性能影响

Influence of laser induced sintering on contact performance of TOPCon solar cells

-

摘要: 激光诱导烧结又称为激光增强接触优化(LECO), 可以显著降低TOPCon太阳电池金属电极与硅之间的接触电阻, 提高电池效率. 首先, 本文研究了反向偏压、激光强度等LECO工艺参数对TOPCon电池性能的影响, 并对其影响机理进行了详细的讨论与分析. 其次, 研究了二次高温烧结与二次LECO工艺对电池性能的影响. 当二次烧结温度从280 ℃升高至680 ℃时, 电池效率从26.35%急剧下降至1.3%. 但是, 对经过二次高温烧结的电池片再进行二次LECO处理, 电池效率可以恢复到二次高温烧结前的水平. 采用改良后的纯银浆料制备的TOPCon电池, 在没有经过LECO处理之前, 由于银电极与硅没有形成有效的金属半导体接触, 电池平均效率只有0.02%. 经过LECO处理后, 使用纯银浆料的电池效率提升至26.35%, 比使用传统银铝浆料的参考电池提高了0.41%. 最后提出了LECO工艺诱导银-硅接触形成的物理模型, 对二次高温烧结及二次LECO处理如何影响电池性能给出了合理的解释, 这对于进一步理解和优化LECO工艺在TOPCon太阳电池中的应用具有重要意义.

-

关键词:

- 激光诱导烧结 /

- TOPCon太阳电池 /

- 接触形成 /

- 二次高温烧结

Abstract:Laser induced sintering, also known as laser enhanced contact optimization (LECO), can significantly reduce the contact resistance between metal electrodes and silicon in TOPCon solar cells, thereby improving its efficiency. In this work, the effects of LECO process parameters such as reverse bias and laser intensity on the performance of TOPCon solar cells are investigated and their influencing mechanisms are analyzed in detail. In the LECO process, as the reverse bias voltage increases, the efficiency of the solar cell first increases and then decreases, while the contact resistivity first decreases and then increases. When the reverse bias voltage is high, the solar cell may experience reverse breakdown. Once the solar cell experiences reverse breakdown, both the illuminated and non-illuminated areas become conducting. Due to the current diversion effect, the local conducting current density in the illuminated area is much lower than the current density without reverse breakdown of the solar cell, Therefore, the Joule heating caused by this is also much smaller, and the contact resistance between the metal and silicon increases, resulting in a decrease in the efficiency of the solar cell. Secondly, the influence of secondary high-temperature sintering and secondary LECO on the performance of TOPCon is studied. When the secondary sintering temperature increases from 280 ℃ to 680 ℃, the efficiency of TOPCon sharply decreases from 26.35% to 1.3%. However, by subjecting the solar cells that have undergone secondary high-temperature sintering to secondary LECO treatment, the efficiency can be restored to the level before the secondary high-temperature sintering. Thirdly, TOPCon solar cells prepared using improved pure silver paste does not form effective metal-semiconductor contact between the silver electrode and silicon before LECO treatment, resulting in an average efficiency of only 0.02%. However, after LECO treatment, the efficiency of solar cells using pure silver paste increases to 26.35%, which is 0.41% higher than the reference solar cells using traditional silver aluminum paste. Fourthly, a physical model of LECO induced silver-silicon contact formation is proposed, providing a reasonable explanation for how secondary high-temperature sintering and secondary LECO treatment affect the performance of TOPCon. This is of great significance for further understanding and optimizing the application of LECO technology in TOPCon solar cells. -

-

图 1 (a) TOPCon电池的结构示意图; (b) TOPCon电池制备工艺流程示意图; (c) LECO工艺原理示意图, 激光在电池片局部诱导产生的高密度光生载流子(电子和空穴), 在反向偏压下向电池金属电极接触点迁移, 并在接触界面处产生大的电流密度

Figure 1. (a) Schematic diagram of TOPCon solar cells; (b) schematic diagram of preparation process for TOPCon solar cells; (c) schematic diagram of LECO process principle. The high-density photogenerated carriers (electrons and holes) induced by laser in the local area of the solar cells migrate towards the contact point of the metal electrode under reverse bias, and generate a large current density at the contact interface.

图 3 (a) 反向偏压对电池效率与接触电阻率的影响; (b) 反向偏压对开路电压与填充因子的影响; (c) 激光光强对电池效率与填充因子的影响; (d) 激光光强对开路电压与短路电流的影响

Figure 3. (a) Influence of reverse bias on cell efficiency and contact resistivity; (b) influence of reverse bias on open circuit voltage and fill factor; (c) influence of laser intensity on efficiency and fill factor; (d) influence of laser intensity open-circuit voltage and short-circuit current.

图 5 (a), (b)二次烧结温度对电池效率与填充因子、开路电压与短路电流的影响; (c), (d) 二次烧结温度以及随后的二次LECO工艺对接触电阻、电池效率的影响

Figure 5. (a), (b) Influence of secondary sintering temperature on efficiency and filling factor, open circuit voltage and short circuit current; (c), (d) influences of secondary firing temperature and subsequent secondary LECO process on contact resistivity, efficiency of solar cells

图 8 样品A, B, C的微观结构 (a) 样品A的SEM图像; (b) 样品A的局部SEM图像; (c)图(b)的FIB-SEM截面图; (d)样品B的SEM图像; (e) 样品B的FIB-SEM截面图; (f)图(e)的EDS图谱; (g)样品C的SEM图像; (h) 样品C的FIB-SEM截面图; (i)图(h)的EDS图谱

Figure 8. Microstructure of samples A, B, C: (a) SEM image of sample A; (b) FIB-SEM cross-section of sample A; (c) EDS pattern of panel (b); (d) SEM image of sample B; (e) FIB-SEM cross-section of sample B; (f) EDS pattern of panel (e); (g) SEM image of sample C; (h) FIB-SEM cross-section; (i) EDS pattern of panel (h).

表 1 不同浆料在经过LECO工艺后对电池性能的影响

Table 1. Influence of different slurries on the performance of solar cells after LECO process.

VOC/mV JSC/(mA·cm–2) FF Eff/% 传统银铝浆料 740 42.03 0.834 25.94 改良后纯银浆料 743 42.05 0.844 26.35 -

[1] Feldmann F, Bivour M, Reichel C, Hermle M, Glunz S W 2014 Sol. Energy Mater. Sol. Cells 120 270 doi: 10.1016/j.solmat.2013.09.017 [2] Richter A, Müller R, Benick J 2021 Nat. Energy 6 429 doi: 10.1038/s41560-021-00805-w [3] Anderson C L, Nemeth W, Guthrey H 2023 Adv. Energy Mater. 13 2203579 doi: 10.1002/aenm.202203579 [4] Römer U, Peibst R, Ohrdes T, Lim B, Krügener J, Bugiel E, Wietler T, Brendel R 2014 Sol. Energy Mater. Sol. Cells 131 85 doi: 10.1016/j.solmat.2014.06.003 [5] Haase F, Hollemann C, Schäfer S, Merkle A, Rienäcker M, Krügener J, Brendel R, Peibst R 2018 Sol. Energy Mater. Sol. Cells 186 184 doi: 10.1016/j.solmat.2018.06.020 [6] Hermle M, Feldmann F, Bivour M, Goldschmidt J C, Glunz S W 2020 Appl. Phys. Rev. 7 021305 doi: 10.1063/1.5139202 [7] 肖友鹏, 高超, 王涛, 周浪 2017 物理学报 66 66 158801 doi: 10.7498/aps.66.158801 Xiao Y P, Gao C, Wang T, Zhou L 2017 Acta Phys. Sin. 66 2017 Acta Phys. Sin. 66 158801 doi: 10.7498/aps.66.158801 [8] 任程超, 周佳凯, 刘璋, 赵颖, 张晓丹, 侯国付 2021 物理学报 70 178401 doi: 10.7498/aps.70.20210316 Ren C C, Zhou J K, Zhang B Y, Liu Z, Zhao Y, Zhang X D, Hou G F 2021 Acta Phys. Sin. 70 178401 doi: 10.7498/aps.70.20210316 [9] Yan D, Cuevas A, Michel J, Zhang C, Wan Y M, Zhang X Y, Bullock J 2021 Joule 5 811 doi: 10.1016/j.joule.2021.02.013 [10] Glunz S W, Steinhauser B, Polzin J, Luderer C, Grübel B, Niewelt T, Okasha A, Bories M, Nagel H, Krieg K, Feldmann F, Richter A, Bivour M, Hermle M 2021 Prog. Photovolt. Res. Appl 31 341 doi: 10.1002/pip.3522 [11] Richter A, Benick J, Feldmann F, Fell A, Hermle M, Glunz S W 2017 Sol. Energy Mater. Sol. Cells 173 96 doi: 10.1016/j.solmat.2017.05.042 [12] Steinkemper H, Hermle M, Glunz S W 2014 Sol. Energy Mater. Sol. Cells 131 46 doi: 10.1016/j.solmat.2014.06.015 [13] Schmidt J, Peibst R, Brendel R. 2018 Sol. Energy Mater. Sol. Cells 187 39 doi: 10.1016/j.solmat.2018.06.047 [14] Zhang X Y, Dumbrell R, Li W Q, Xu M Y, Yan D, Jin J S, Wang Z, Zheng P T, Liu C M, Yang J 2023 Prog. Photovolt.: Res. Appl. 31 369 doi: 10.1002/pip.3618 [15] VDMA 2023 International Technology Roadmap for Photovoltaic p60 [16] https://ir.jinkosolar.com/news-releases/news-release-details/jinkosolars-high-efficiency-n-type-monocrystalline-silicon-3 [2023-10-23] [17] Wang Q Q, Guo K Y, Yuan L, Li L Z, Peng H, Li B R, Wang A L, Zhang L Z, Wu W P, Ding J N, Yuan N Y 2023 Sol. Energy Mater. Sol. Cells 253 112231 doi: 10.1016/j.solmat.2023.112231 [18] Allen T G, Bullock J, Yang X, Javey A, Wolf S D 2019 Nat. Energy 4 914 doi: 10.1038/s41560-019-0463-6 [19] Cuevas A, Wan Y M, Yan D, Samundsett C, Allen T, Zhang X, Cui J, Bullock J 2018 Sol. Energy Mater. Sol. Cells 184 38 doi: 10.1016/j.solmat.2018.04.026 [20] Riegel S, Mutter F, Lauermann T, Terheiden B, Hahn G 2012 Energy Proc. 21 14 doi: 10.1016/j.egypro.2012.05.003 [21] Fritz S, Konig M, Riegel S, Herguth A, Horteis M, Hahn G 2015 IEEE J. Photovoltaics 5 145 doi: 10.1109/JPHOTOV.2014.2364117 [22] Kumar P, Pfeffer M, Willsch B, Eibl O, Koduvelikulathu L J, Mihailetchi L J, Kopecek R 2016 Sol. Energy Mater. Sol. Cells 157 200 doi: 10.1016/j.solmat.2016.05.027 [23] Urban T, Heimann M, Schmid A, Mette A, Heitmann J 2015 Energy Proc. 77 420 doi: 10.1016/j.egypro.2015.07.059 [24] Aoyama T, Aoki M, Sumita I, Yoshino Y, Ogura A 2016 Energy Proc. 98 106 doi: 10.1016/j.egypro.2016.10.086 [25] Fritz S, Emre E, Engelhardt J, Ebert S, Nowak N, Booth J, Hahn G 2016 Energy Proc. 92 925 doi: 10.1016/j.egypro.2016.07.103 [26] Mack S, Schube J, Fellmeth T, Feldmann F, Lenes M, Luchies J 2017 Phys. Rapid Res. Lett. 11 1700334 doi: 10.1002/pssr.201700334 [27] Kiefer F, Krugener J, Heinemeyer F, Osten H J, Brendel R, Peibst R 2016 IEEE J. Photovoltaics 6 1175 doi: 10.1109/JPHOTOV.2016.2591318 [28] Liang L, Li Z G, Cheng L K, Takeda N, Carroll A F 2015 J. Appl. Phys. 117 215102 doi: 10.1063/1.4921544 [29] Fritz S, Engelhardt J, Ebert S, Hahn G 2016 Phys. Status Solidi RRL 10 305 doi: 10.1002/pssr.201510443 [30] Mayberry R, Myers K, Chandrasekaran V, Henning A, Zhao H, Hofmüller E 2019 36th European Photovoltaic Solar Energy Conference and Exhibition Marseille, France, September 9–13, 2019 [31] Krassowski E, Großer S, Turek M, Henning A, Zhao H 2021 AIP Conf. Proc. 2367 020005 doi: 10.1063/5.0056380 [32] Fellmeth T, Höffler H, Mack S, Krassowski E, Krieg K, Kafle B, Greulich J 2022 Prog. Photovolt. Res. Appl. 30 1393 doi: 10.1002/pip.3598 [33] Fan Y, Zou S, Zeng Y L, Dai L F, Wang Z P, Lu Z, Sun H, Zhou X S, Liao B C, Su X D 2024 Solar RRL 8 2400268 doi: 10.1002/solr.202400268 [34] Dasgupta S, Ok Y W, Upadhyaya V D, Choi W J, Huang Y Y, Duttagupta Y, Rohatgi A 2022 IEEE J. Photovoltaics 12 1282 doi: 10.1109/JPHOTOV.2022.3196822 [35] Kuruganti V V, Isabella O, Mihailetchi V D 2024 Phys. Status Solidi A 221 2300820 doi: 10.1002/pssa.202300820 [36] Höffler H, Fellmeth T, Maischner F, Greulich J, Krassowski E, Henning A 2022 AIP Conf. Proc. 2487 110001 doi: 10.1063/5.0089264 [37] Großer S, Krassowski E, Swatek S, Zhao H, Hagendorf C 2022 IEEE J. Photovolt. 12 26 doi: 10.1109/JPHOTOV.2021.3129362 [38] Höffler H, Simon F, Krassowski E, Greulich J 2022 AIP Conference Proceedings 2826 040002 doi: 10.1063/5.0141008 -

首页

首页 登录

登录 注册

注册

下载:

下载: