-

铁基非晶合金因其出色的软磁[1]、强度[2]及良好的耐蚀[3]和催化性能[4]而备受研究者们的关注. 然而, 由于其玻璃化成形能力低及易脆等因素的限制, 传统技术难以制备厘米量级以上的试件[5], 这严重限制了其作为结构材料的应用. 激光选区熔化(SLM)技术通过在基板上逐层叠加材料来制备零件, 并且该过程激光束集中在极小的区域, 冷却速率极高(可达103—108 K/s)[6,7], 远远超过形成非晶合金所需的临界冷却速率, 为突破非晶合金的临界尺寸提供了可能, 已被应用于Zr基[8]、Al基[9]等非晶合金的研究与制备. 然而, 通过该技术制备非晶合金时, 晶化问题难以避免, 极大影响制品性能, 该过程中的晶化机理及其抑制是重要的研究课题. 2013年, Pauly等[10]打印制备了结构复杂的Fe基非晶构件, 即使进行了参数优化, 打印的支架和圆柱体致密度仍较低, 并伴随严重的晶化及较多的裂纹和孔隙; Mahbooba等[11]进一步优化参数制备的FeCrMoCB样品中依旧存在纳米晶粒和微裂纹; Nong等[12]通过提升激光能量密度减少了非晶样品中的纳米孔洞和密度, 但晶化现象仍普遍存在; 此外, Żrodowski等[13]采用点随机短脉冲扫描策略, 通过二次熔融提升了非晶化程度; Luo等[14]在低能量密度下, 制备了非晶态比例达99.0%的FeCoBSiN样品; Jung等[15]通过优化工艺参数, 在低扫描速度和高激光功率下得到相对密度达99.7%的FeCSiBPCrMoAl样品. 此外, 也有研究报道第二相的引入可减少裂纹和气孔及晶化的发生. Li等[16]通过引入Cu和Cu—Ni, 发现第二相高密度位错的产生不仅可以释放应变能、降低热应力, 同时也能提高非晶相占比; 糜晓磊等[17]通过添加Gd提高了Fe基合金中非晶相的比例及热稳定性, 减少了裂纹的产生. 上述研究大多通过优化参数、改变扫描策略及引入第二相等减弱裂纹、孔隙及晶化.

基板是激光选区熔化装置不可或缺的部件, 不仅对粉末/打印件提供直接支撑, 同时, 其与粉末/打印件直接接触, 也极大影响热量的分布与散失, 进而对冷却速率及制备的样品性能有不容忽视的影响, 在常规金属的激光选区熔化制备中已有部分研究. Kempen等[18]通过预热基板降低激光扫描过程中的热梯度, 在较高基板温度下制备出相对密度达99.8%的无裂纹M2合金钢样品; Malý等[19]通过预热基板, 得到了相对密度为99.0%、无明显裂纹的纯铜样品; Mertens等[20]将基板加热到473 K, 在H13工具钢中发现大量晶相; Wang等[21]发现在较高基板温度时, Inconel 738合金中有大量γ’晶相析出. 目前关于非晶合金激光选区熔化中基板对晶化影响的研究还比较少, Xing等[22]通过预热基板并采用交叉扫描显著降低Zr基非晶合金中的残余应力, 并减少了裂纹数量; Li等[23]制备了AlNiYCoLa非晶合金, 通过加热基板有效抑制裂纹的产生, 但基板温度升高到523 K时, 样品晶化明显.

分子动力学(MD)模拟以原子为研究对象, 能揭示原子的运动及其团簇的演变及其相互作用, 为理解非晶合金晶化过程及其机制提供直观证据, 近期也取得了诸多进展. Wang等[24]将CuZr非晶合金在玻璃转变温度附近保温, 原子结构变得更加不均匀. Dong等[25]发现, 随着淬火温度降低, CuZrAl非晶合金在玻璃转变温度附近二十面体团簇含量显著增加. Zhang等[26]和Jiang等[27]初步探索了激光功率和扫描速率对Cu10Zr90及Fe50Ni50非晶合金激光选区熔化过程中原子团簇演变及晶化行为的影响. 然而, 目前还没有见到对激光选区融化设备不可或缺的重要部件基板, 对非晶合金在该过程中微观结构, 如原子团簇及键影响的模拟研究, 对晶化机理的分析也不够深入和全面, 本文选取Fe50Cu25Ni25 非晶合金体系, 初步探索Cu基板低于玻璃转变温度时原子团簇及键对类型的演变, 期望对于理解非晶合金增材过程中的晶化机理及结构调控有所裨益.

-

选用大规模原子/分子并行模拟器(LAMMPS)模拟研究Fe50Cu25Ni25非晶合金的激光选区熔化过程, 原子间相互作用采用Bonny等[28]提出的嵌入原子势(EAM). 模拟的体系由Cu基板和粉末层组成. 首先构建一个尺寸为4 nm×4 nm×4 nm的盒子, 其中包含5488个原子(成分为Fe50Cu25Ni25), 将其从300 K升温至2500 K进行熔化, 并在2500 K下弛豫1 ns. 然后以5×1012 K/s的冷却速率快速冷却至300 K, 得到非晶合金块体样品. 先期的模拟计算得到该非晶合金的玻璃转变温度Tg和熔点Tm分别为1074 K和1710 K, 如图1所示.

将非晶合金块体切割成球状并复制, 平铺在尺寸为27.0 nm×21.0 nm×2.5 nm的基板上, 如图2所示, SLM整个过程采用周期性边界条件, 采用NPT (原子数N, 压力P和温度T)系综.

-

调用“fix heat”命令将激光能量输入到扫描区域并使其沿x轴方向扫描, 激光光斑半径设为2.0 nm, 初始光斑位置在(x, y) = (0.5, 6.5) nm处. 激光能量密度

$ {E}_{{\mathrm{p}}} $ 可表示为其中

$ P $ 为激光功率,$ \nu $ 为扫描速率,$ d $ 为扫描间距,$ W $ 为层厚[8]. 铜基板温度分别设置为300, 450, 600, 750及900 K, 由Langevin恒温器控制. x, y方向上采用周期性边界条件, z方向采用收缩性边界条件.用OVITO[29]进行可视化处理分析, 采用 Honeycutt-Andersen (H-A)键对分析[30]、共邻分析(CNA)[31]和Voronoi多面体[32]分析技术表征系统原子级别的结构特征.

-

为讨论基板温度对激光选区熔化制备样品微观结构、原子团簇演变及晶化的影响, 利用H-A技术表征晶体和非晶键对的结构变化规律. 其中1551, 1541 和1431为非晶结构的主要键对, 1661和1441为BCC结构的主要键对, 1421和1422为FCC结构和HCP结构的主要键对. 表1列出了基板温度及工艺参数对激光选区熔化样品晶体和非晶键对的影响, 图3(a)为样品1421键对含量随基板温度及扫描速率的变化. 与300 K时比较, 样品晶体键对含量随基板温度升高而明显增多, 晶化逐渐严重; 相应地非晶键对含量则明显减少. 在扫描速率为1.0 nm/ps时, 随基板温度升高, 晶体键对含量从27.9%分别增加到34.2%, 46.0%, 61.6%和53.9%; 非晶键对含量则从36.5%降低到30.4%, 19.6%, 13.0%和 13.1%. 并且发现样品晶化后的晶相结构与基板的结构一致, 在Cu基板上, 晶相主要为FCC结构, 键对以1421为主[33]. 相对于300 K, 较高基板温度下样品的晶体键对含量明显增大. 由图3(a)可知, 扫描速率较高时, 1421晶体键对增加的趋势更加明显. 图3(b)为各类型晶体和非晶键对含量随基板温度的变化, 随基板温度升高, 1421键对的含量从16.0%分别增加到22.7%, 37.7%, 55.7%和 46.2%, BCC结构键对1661, 1441含量变化不明显; 同时, 非晶键对1551, 1541和1431则随基板温度升高, 含量明显减少, 分别减少到1.0%、4.8%和 7.2%. 说明基板温度升高导致晶相含量明显增加, 晶化更容易发生, 与类似实验研究吻合[34,35]. Wang等[34]发现随着基板温度的提升(最高至723 K), Fe基非晶涂层中晶相的含量显著增加. Wu等[35]发现当基板温度从773 K提高至1073 K时, Ni基合金中晶相含量从4.8%急剧上升至48.4%. 这两项研究表明, 基板温度的提升对于晶相的形成具有显著的促进作用.

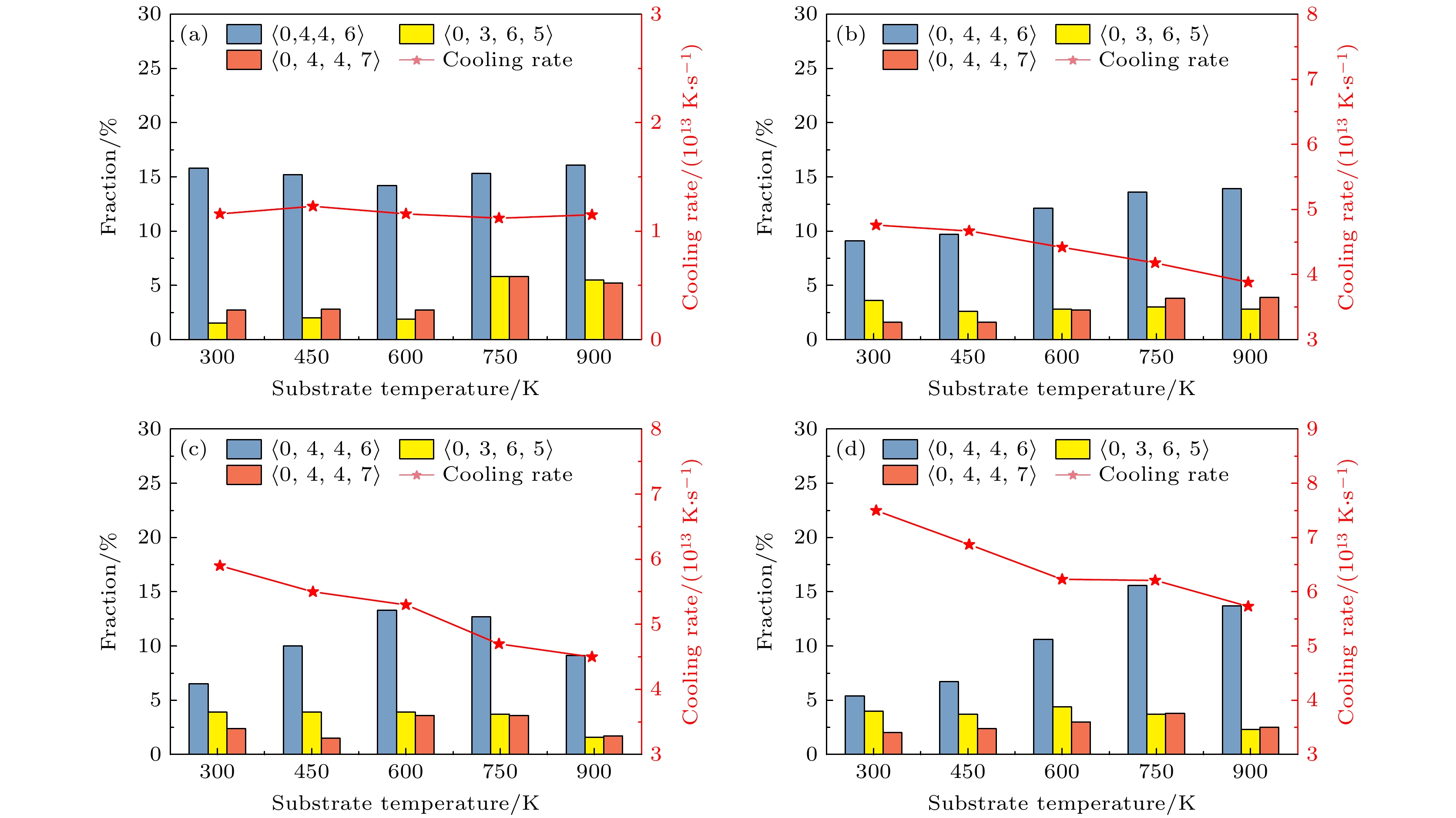

为进一步探究基板温度对样品原子团簇演变的影响, 采用Voronoi多面体(VP)技术进行分析, 用指数

$ \left\langle{{{n}_{3}, {n}_{4}, n}_{5}, {n}_{6}}\right\rangle $ 描述, 其中ni为围绕中心的i边形面数, 通常用$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, {\mathrm{ }}6}\right\rangle $ 、$ \left\langle{0, 3, 6, 5}\right\rangle $ 和$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, 7}\right\rangle $ 多面体描述FCC类晶体团簇. 图4是不同扫描速率下基板温度对FCC类晶体团簇和冷却速率的影响,$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, {\mathrm{ }}6}\right\rangle $ 团簇占主导地位, 其他如$ \left\langle{0, 3, 6, 5}\right\rangle $ 和$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, 7}\right\rangle $ 团簇含量较低. 较高扫描速率下,$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, {\mathrm{ }}6}\right\rangle $ 团簇含量随基板温度升高明显增多, 并伴随冷却速率的降低. 例如扫描速率为0.5 nm/ps时,$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, {\mathrm{ }}6}\right\rangle $ 团簇的含量明显从9.1%增加到17.6%; 对应地熔池冷却速率从4.7×1013 K/s降低至3.8×1013 K/s. 总的来说, 基板温度升高可促使熔池冷却速率下降, 原子重新排列的时间延长, 从而促进FCC类团簇含量的增加, 此时晶化更容易发生[26,27]. Voronoi多面体的变化与键对分析的结果吻合, 即FCC晶相含量变化主要与$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, {\mathrm{ }}6}\right\rangle $ 团簇增多有关. -

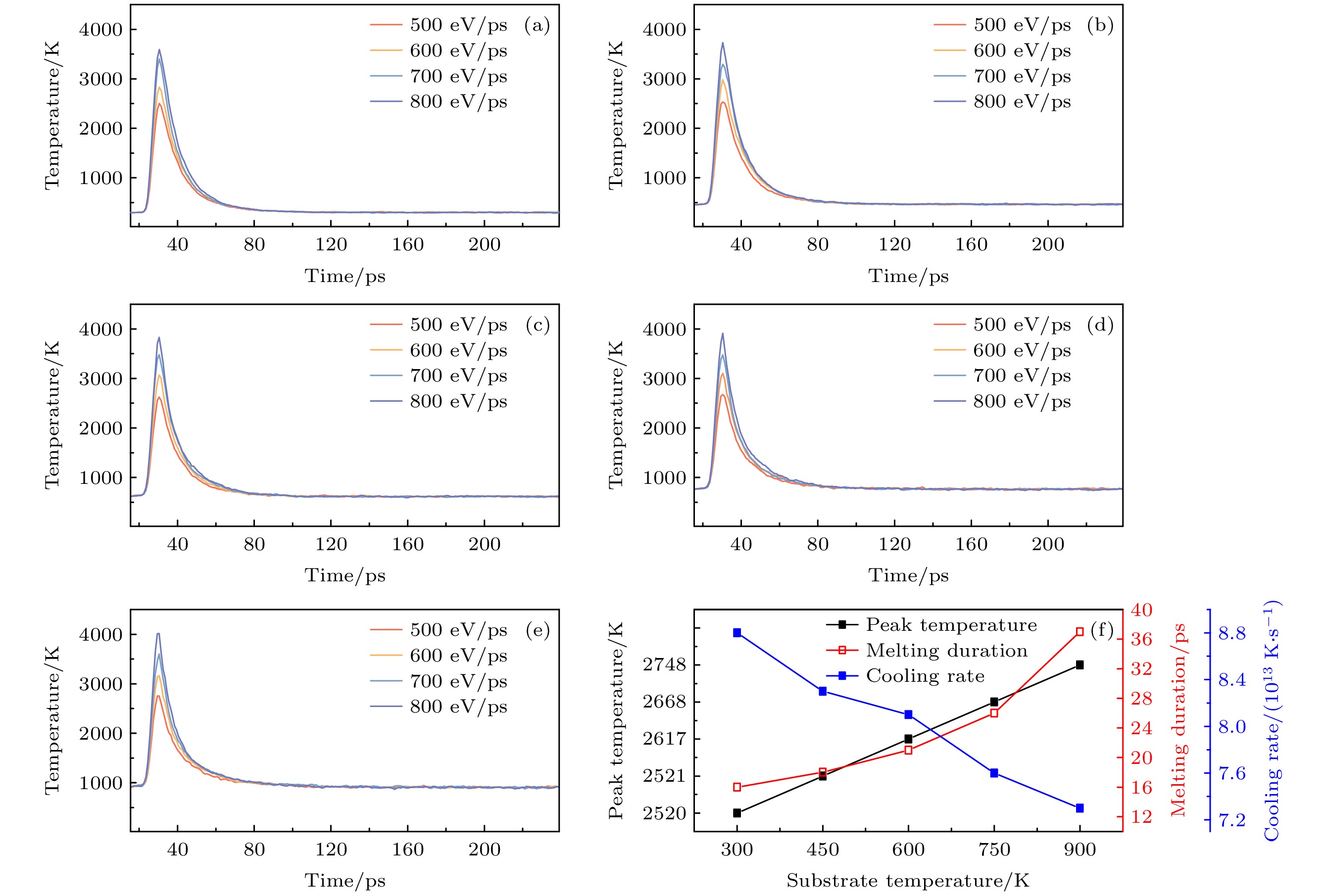

为厘清基板温度对样品晶化的调控机理, 分别研究了基板温度低于玻璃转变温度(300, 450, 600, 750和 900 K)时, 不同激光功率(500, 600, 700和 800 eV/ps)下熔池温度及其峰值温度、熔体停留时间及冷却速率随时间的变化, 如图5所示. 熔池温度随基板温度升高而逐渐升高. 基板温度的升高也意味着非晶合金融化过程所需的能量和时间地相应减小; 同时基板温度的升高也降低了熔池与基板间的温度梯度, 即垂直方向的温度差值减小, 如激光功率为 500 ev/ps时, 熔池与基板的温度梯度依次从2221 K减小到2070, 2017, 1918和1848 K, 熔池冷却速率也相应明显降低, 晶体键对含量随之增加、晶化严重, 与相关研究结果一致[23].

仔细研究表1还可以发现, 当扫描速率为 0.8 nm/ps、基板温度为900 K 时, 非晶键对含量相对于较低基板温度却有明显增加(如相对于600 K, 从18.4% 增加到22.6%). 基板温度接近玻璃转变温度(1074 K)时, 非晶键对的演变可能同时受玻璃形成能力、熔体温度、熔体停留时间和冷却速率的共同作用. 在玻璃转变温度附近, 原子结构容易保持非晶状态, 形成非晶的可能性大[36] ; 基板温度升高导致熔体峰值温度从2520 K分别升高到2521, 2617, 2668和2748 K; 研究表明, 适当提升熔体温度可提高非晶合金的玻璃形成能力[37,38]; 基板温度升高也导致在熔体状态停留时间的延长(从16 ps增加到18, 21, 26 和37 ps)和过冷区保温时间增加[39,40], 非晶相含量可能随之降低; 而熔池冷却速率随基板温度的升高而降低(从8.8×1013 K/s依次降低到8.3×1013, 8.1×1013, 7.6×1013和7.3×1013 K/s)也可能导致样品晶化程度的增大. 以上几个因素的共同作用导致非晶和晶相键对的变化非常复杂, 后期仍需更加深入的研究与探索.

-

本文在原子尺度下研究了激光选区熔化制备Fe50Cu25Ni25非晶合金过程中基板温度对样品微观结构的影响和熔池的温度演变, 主要结论如下:

1)随基板温度升高, 原子重新排列的时间延长, 样品更容易晶化, 这归因于样品中晶体键对1421含量的明显增加;

2) FCC 类晶相团簇

$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, {\mathrm{ }}6}\right\rangle $ 的含量随基板温度升高而明显增多, 基板温度的升高促进了晶体团簇的成核;3)基板温度接近玻璃转变温度, 非晶和晶相键对的演变同时受玻璃形成能力、熔体峰值温度、熔体停留时间和冷却速率的共同作用.

基板温度对激光选区熔化制备铁基非晶合金晶化的影响

Effects of substrate temperature on crystallization of Fe-based amorphous alloy prepared by selective laser melting

-

摘要: 激光选区熔化技术有望实现复杂形状非晶合金部件的制造, 但晶化现象难以避免. 基板是激光选区熔化装置的重要部件, 对打印件质量及微观结构有不容忽视的影响, 但关于其对打印样品影响的研究还不多见. 本文利用分子动力学模拟, 在原子尺度探究了Fe50Cu25Ni25非晶合金激光选区熔化过程中基板温度对晶化及原子团簇的影响. 研究发现, 基板温度低于750 K时, 面心立方(FCC)晶相结构的特征键对1421含量及相应的$ \left\langle{0, {\mathrm{ }}4, {\mathrm{ }}4, {\mathrm{ }}6}\right\rangle $面心立方团簇含量随基板温度升高而明显增加; 基板温度接近玻璃转变温度时, 键对和团簇的演变同时受玻璃形成能力、熔体和冷却速率等的共同影响. 本研究揭示了铁基非晶合金激光选区熔化过程中原子团簇随基板温度的演变及其原子尺度的晶化, 为理解与调控非晶晶化提供了新的思路.Abstract: Selective laser melting (SLM) has potential to prepare complex shaped amorphous alloy parts, however, the almost inevitable crystallization makes it very difficult to obtain excellent performance parts. Most of previous studies focus on improving properties by optimizing parameters such as laser power, scanning speed, and scanning strategy. As is well known, the substrate is an important component in SLM devices, which directly supports and contacts the initial powder and melting pool, affecting the absorption and transfer of heat, the formation and cooling of the melting pool, and therefore exerts a significant influence on the quality and microstructure of printed parts. However, there is relatively little research on its influence. It is important and necessary to understand the influence of substrate temperature on crystallization behavior of Fe-based amorphous alloy during SLM process. Molecular dynamics (MD) simulations can provide direct evidence for the evolution of clusters and band pairs, which can help clarify the crystallization mechanism and alleviate the crystallization. In this work, the influence of substrate temperature on the crystallization and evolution of atomic clusters in Fe50Cu25Ni25 amorphous alloy during SLM is investigated on an atomic scale, using MD simulation under different substrate temperatures (300–900 K), laser power values (500–800 eV/ps), and scanning speeds (0.1–1.0 nm/ps). The research results show that when the substrate temperature is lower than 750 K, the content of characteristic bond pair 1421 and the corresponding $ \left\langle{0,{\mathrm{ }}4,{\mathrm{ }}4,{\mathrm{ }}6}\right\rangle $ cluster increase with the substrate temperature rising, thereby increasing face-centered cubic bond pair and cluster and promoting the crystallization. When the substrate temperature rises to a value close to the glass transition temperature, the evolution of bond pairs and clusters becomes complex, which is influenced by the collaborative and competitive effects, such as the ability to form glass, melting and cooling rate. This work reveals the evolution of atomic clusters and band pairs in the SLM process of Fe-based amorphous alloys, and the initiation of crystal phases at different substrate temperatures, providing new ideas for understanding and regulating crystallization.

-

-

图 5 熔池温度随基板温度的变化 (a) 300 K; (b) 450 K; (c) 600 K; (d) 750 K; (e) 900 K. (f) 熔体峰值温度、熔体停留时间和冷却速率随基板温度的变化

Figure 5. Variation of the molten pool temperature with substrate temperatures: (a) 300 K; (b) 450 K; (c) 600 K; (d) 750 K; (e) 900 K. (f) Variation of the melt peak temperature, melting duration, and cooling rate.

表 1 基板温度对样品晶体和非晶键对的影响

Table 1. Effects of substrate temperatures on crystal and amorphous bond pairs.

样品 基板

温度

/K扫描

速率

/(nm·ps–1)激光

能量密度/

(J·mm–3)晶体

键对含量

/%非晶

键对含量

/%1 300 0.1 39.2 62.1 16.4 2 0.5 7.8 37.7 31.2 3 0.8 4.9 33.4 31.8 4 1.0 3.9 27.9 36.5 5 450 0.1 39.2 64.6 12.8 6 0.5 7.8 40.3 27.2 7 0.8 4.9 46.7 21.6 8 1.0 3.9 34.2 30.4 9 600 0.1 39.2 64.9 18.4 10 0.5 7.8 54.8 17.2 11 0.8 4.9 49.7 18.4 12 1.0 3.9 46.0 19.6 13 750 0.1 39.2 72.0 5.1 14 0.5 7.8 54.0 16.5 15 0.8 4.9 48.7 20.8 16 1.0 3.9 61.6 13.0 17 900 0.1 39.2 65.7 5.7 18 0.5 7.8 59.3 10.8 19 0.8 4.9 43.5 22.6 20 1.0 3.9 55.0 13.1 -

[1] 张建强, 秦彦军, 方铮, 范晓珍, 杨慧雅, 邝富丽, 翟耀, 苗艳龙, 赵梓翔, 何佳俊, 叶慧群, 方允樟 2022 物理学报 71 247501 doi: 10.7498/aps.71.20221509 Zhang J Q, Qin Y J, Fang Z, Fan X Z, Yang H Y, Kuang F L, Zhai Y, Miao Y L, Zhao Z X, He J J, Ye H Q, Fang Y Z 2022 Acta Phys. Sin. 71 247501 doi: 10.7498/aps.71.20221509 [2] Zou Y M, Qiu Z G, Zheng Z G, Wang G, Yan X C, Yin S, Liu M, Zeng D C 2021 Tribol. Int. 162 107112 doi: 10.1016/j.triboint.2021.107112 [3] Suryanarayana C, Inoue A 2013 Int. Mater. Rev. 58 131 doi: 10.1179/1743280412Y.0000000007 [4] 余秀冬, 刘海顺, 薛琳, 张响, 杨卫明 2024 物理学报 73 098801 doi: 10.7498/aps.73.20240249 Yu X D, Liu H S, Xue L, Zhang X, Yang W M 2024 Acta Phys. Sin. 73 098801 doi: 10.7498/aps.73.20240249 [5] Inoue A, Takeuchi A 2004 Mater. Sci. Eng. A 375 16 doi: 10.1016/j.msea.2003.10.159 [6] Li H S, Jiang Y Y, Yang D F, Jiang Q, Yang W M 2023 J. Mater. Res. Technol. 26 3070 doi: 10.1016/j.jmrt.2023.08.061 [7] Liu H S, Jiang Q, Huo J T, Zhang Y, Yang W M, Li X P 2020 Addit. Manuf. 36 101568 doi: 10.1016/j.addma.2020.101568 [8] Li X P, Roberts M P, O’Keeffe S, Sercombe T B 2016 Mater. Des. 112 217 doi: 10.1016/j.matdes.2016.09.071 [9] Li X P, Kang C W, Huang H, Sercombe T B 2014 Mater. Des. 63 407 doi: 10.1016/j.matdes.2014.06.022 [10] Pauly S, Löber L, Petters R, Stoica M, Scudino S, Kühn U, Eckert J 2013 Mater. Today 16 37 doi: 10.1016/j.mattod.2013.01.018 [11] Mahbooba Z, Thorsson L, Unosson M, Skoglund P, West H, Horn T, Rock C, Vogli E, Harrysson O 2018 Appl. Mater. Today 11 264 doi: 10.1016/j.apmt.2018.02.011 [12] Nong X D, Zhou X L, Ren Y X 2019 Opt. Laser Technol. 109 20 doi: 10.1016/j.optlastec.2018.07.059 [13] Żrodowski Ł, Wysocki B, Wróblewski R, Krawczyńska A, Adamczyk-Cieślak B, Zdunek J, Błyskun P, Ferenc J, Leonowicz M, Święszkowski W 2019 J. Alloys Compd. 771 769 doi: 10.1016/j.jallcom.2018.08.075 [14] Luo N, Scheitler C, Ciftci N, Galgon F, Fu Z, Uhlenwinkel V, Schmidt M, Körner C 2020 Mater. Charact. 162 110206 doi: 10.1016/j.matchar.2020.110206 [15] Jung H Y, Choi S J, Prashanth K G, Stoica M, Scudino S, Yi S, Kühn U, Kim D H, Kim K B, Eckert J 2015 Mater. Des. 86 703 doi: 10.1016/j.matdes.2015.07.145 [16] Li N, Zhang J, Xing W, Ouyang D, Liu L 2018 Mater. Des. 143 285 doi: 10.1016/j.matdes.2018.01.061 [17] 糜晓磊, 胡亮, 武博文, 龙强, 魏炳波 2024 物理学报 73 097102 doi: 10.7498/aps.73.20232040 Mi X L, Hu L, Wu B W, Long Q, Wei B B 2024 Acta Phys. Sin. 73 097102 doi: 10.7498/aps.73.20232040 [18] Kempen K, Vrancken B, Buls S, Thijs L, Van Humbeeck J, Kruth J P 2014 J. Manuf. Sci. Eng. 136 061026 doi: 10.1115/1.4028513 [19] Malý M, Koutný D, Pantělejev L, Pambaguian L, Paloušek D 2022 J. Manuf. Processes 73 924 doi: 10.1016/j.jmapro.2021.11.035 [20] Mertens R, Dadbakhsh S, Humbeeck J V, Kruth J P 2018 Procedia CIRP 74 5 doi: 10.1016/j.procir.2018.08.002 [21] Wang W H, Lin W H, Yang R, Wu Y N, Li J P, Zhang Z B, Zhai Z R 2022 Mater. Des. 213 110355 doi: 10.1016/j.matdes.2021.110355 [22] Xing W, Ouyang D, Li N, Liu L 2018 Materials 11 1480 doi: 10.3390/ma11081480 [23] Li X P, Roberts M, Liu Y J, Kang C W, Huang H, Sercombe T B 2015 Mater. Des. 65 1 doi: 10.1016/j.matdes.2014.08.065 [24] Wang M Z, Lu S L, Wu S S, Chen X H, Guo W 2022 J. Mater. Res. Technol. 20 3355 doi: 10.1016/j.jmrt.2022.08.083 [25] Dong B S, Zhou S X, Pan S P, Wang Y G, Qin J Y, Xing Y X 2024 J. Alloys Compd. 626 122770 doi: doi.org/10.1016/j.jnoncrysol.2023.122770 [26] Zhang Y, Liu H S, Mo J Y, Wang M Z, Chen Z, He Y Z, Yang W M, Tang C G 2018 Comput. Mater. Sci. 150 62 doi: 10.1016/j.commatsci.2018.03.072 [27] Jiang Q, Liu H S, Li J Y, Yang D F, Zhang Y, Yang W M 2020 Addit. Manuf. 34 101369 doi: 10.1016/j.addma.2020.101369 [28] Bonny G, Pasianot R C, Castin N, Malerba L 2009 Philos. Mag. 89 3531 doi: 10.1080/14786430903299824 [29] Stukowski A 2010 Modell. Simul. Mater. Sci. Eng. 18 015012 doi: 10.1088/0965-0393/18/1/015012 [30] Honeycutt J D, Andersen H C 1987 J. Phys. Chem. 91 4950 doi: 10.1021/j100303a014 [31] Faken D, Jónsson H 1994 Comput. Mater. Sci. 2 279 doi: 10.1016/0927-0256(94)90109-0 [32] Sheng H W, Cheng Y Q, Lee P L, Shastri S D, Ma E 2008 Acta Mater. 56 6264 doi: 10.1016/j.actamat.2008.08.049 [33] Yang D F, Liu H S, Jiang Q, Jiang Y Y, Wang X, Yang W M 2022 J. Non-Cryst. Solids 582 121435 doi: 10.1016/j.jnoncrysol.2022.121435 [34] Wang H Z, Cheng Y H, Yang J Y, Liang X B 2023 J. Non-Cryst. Solids 602 122081 doi: 10.1016/j.jnoncrysol.2022.122081 [35] Wu W H, Ye S X, Wang R D, Zhang C, Zhang Y W, Lu X G 2023 J. Mater. Res. Technol. 23 1609 doi: 10.1016/j.jmrt.2023.01.092 [36] 汪卫华 2023 非晶物质(上卷) (北京: 科学出版社) 第408页 Wang W H 2023 Amphorous Matter (Vol. 1) (Beijing: Science Press) p408 [37] Na M Y, Kim W C, Hong S H, Park S H, Kim K C, Kim W T, Kim D H 2019 J. Alloys Compd. 788 5 doi: doi.org/10.1016/j.jallcom.2019.02.216 [38] Cui X, Zhang Q D, Li X Y, Zu F Q 2016 J. Non-Cryst. Solids 452 15 doi: 10.1016/j.jnoncrysol.2016.09.015 [39] Li W, Liu J, Zhou Y, Wen S, Wei Q, Yan C, Shi Y 2016 Scr. Mater. 118 13 doi: 10.1016/j.scriptamat.2016.02.022 [40] Xu J J, Lin X, Guo P F, Hua Y L, Wen X L, Xue L, Liu J R, Huang W D 2017 Mater. Sci. Eng. , A 691 71 doi: 10.1016/j.msea.2017.03.046 -

首页

首页 登录

登录 注册

注册

下载:

下载: