-

氧化镓(Ga2O3)因其超宽禁带(~4.9 eV)和高临界击穿电场(8 MV/cm), 可满足当前高功率和微型化的发展需求, 在新一代电子电力和光电器件中极具应用前景, 如肖特基二极管、场效应晶体管、发光二极管、太阳能电池等[1]. 此外, 由于宽禁带Ga2O3对应的光吸收截止波长在深紫外日盲波段(200—280 nm), 且其还具有良好的化学和热稳定性, 使得Ga2O3在高性能日盲光电探测器中极具应用前景, 而如何提高Ga2O3日盲光电探测器性能则是研究重要热点之一. 掺杂工艺是常用于提升Ga2O3导电特性及日盲探测器性能的重要手段, 已经有许多研究报道采用不同的掺杂剂获得高质量n型Ga2O3, 如硅(Si)、锗(Ge)、钽(Ta)、锡(Sn)、铟(In)、铝(Al)等[2], 其中Sn取代Ga晶格位置的同时可额外提供一个电子, 且Sn的四价离子Sn4+的半径与Ga3+接近, 可缓解应力引起晶格无序及缺陷, 使其成为一种良好的掺杂剂[3].

目前, 许多沉积技术被用于制备Sn掺杂Ga2O3薄膜, 如分子束外延、脉冲激光沉积、化学气相沉积以及射频磁控溅射(radio frequency magnetron sputtering, RFMS)等[2,4]. RFMS由于具有操作简单、成本低、均匀性和重复性好等优势, 广泛应用于Ga2O3薄膜的制备及其特性研究, 但目前用于制备Sn掺杂Ga2O3薄膜的研究还相对较少. Kudou等[4]采用RFMS在2 Pa的氩氧混合气体(9∶1)氛围下制备了3种Sn百分比(0, 0.6%和1.5%)的非晶Sn掺杂Ga2O3薄膜, 而后沉积样品分别在N2环境下600 ℃和900 ℃温度下退火30和60 min, 结果表明Sn掺杂导致低温退火形成了γ相的Ga2O3, 而高温退火会使得薄膜重新转化为β相, 且退火温度和时间的选择对结晶质量影响较大. Vega等[5]采用Ga2O3和Sn双靶共溅射的方式, 在纯氩气环境和500 ℃的沉积温度下, 生长了不同原子百分比的Sn掺杂Ga2O3薄膜, Sn的原子百分比分别为2.4%, 3.1%和3.7%, 所有薄膜都呈现高阻特性, 这可能说明薄膜质量较差, 因此需要进一步优化生长条件或者采取高温后退火工艺. Lee和Kang [6]基于SnO2(质量分数为2%)和β-Ga2O3(质量分数为98%)的混合靶材制备了Sn掺杂Ga2O3纳米线. 此外, Li等[7]基于混合陶瓷靶(Ga2O3与SnO2原子含量比为95∶5)和RFMS制备了Sn掺杂Ga2O3薄膜, 并研究了900 ℃不同气氛下退火对薄膜特性及其日盲光电探测器性能的影响, 结果表明器件在氮气氛围下退火展现出较优的光电特性. 综上所述, 沉积条件和退火条件对Sn掺杂Ga2O3薄膜的光电特性至关重要, 但很少有研究结合RFMS薄膜沉积技术及退火工艺获得Sn掺杂Ga2O3薄膜并应用于深紫外日盲光电探测器中.

本研究采用射频磁控溅射技术沉积制备非晶Sn掺杂Ga2O3薄膜, 探究氮气氛围下不同温度退火前后薄膜特性变化规律, 并应用于深紫外日盲探测器中, 详细研究了退火温度对器件性能的影响, 获得最优退火条件及器件性能.

-

本实验采用c面蓝宝石晶片作为薄膜沉积的衬底, 在薄膜生长前, 首先对衬底进行了一系列的清洗[8], 而后将其转移至沉积腔体里, 最后在室温下进行Sn掺杂Ga2O3薄膜的淀积. 本研究薄膜制备采用的是中国台湾制造的射频磁控溅射系统, 型号为SP-122 I Ljuhv, 溅射采用混合陶瓷靶材Sn0.2Ga1.8O3, 生长过程中工作压力保持在9×10–3 Torr (1 Torr = 1.33×102 Pa)、氧流量比[O2/(O2+Ar)]为1.0%以及溅射功率为500 W, 最终制备得到的薄膜厚度约为102 nm. 而后, 将制备得到的Sn掺杂Ga2O3薄膜放入管式退火炉中, 在氮气氛围下, 分别进行400—800 ℃不同温度退火, 退火时间固定为2 h, 详细的薄膜制备参数及退火条件如表1所列. 最后, 基于退火前后的薄膜样品, 制备了相应的金属-半导体-金属(metal-semiconductor-metal, MSM)型日盲光电探测器, 器件面积为2200 μm×2000 μm, 其指状电极的长度、宽度和间距分别为900, 100和100 μm, 并采用300 nm厚的金属铝Al为电极, 由于金属电极对紫外光的强烈吸收效应, 器件的有效光照面积为1.68×10–2 cm2; 采用水银灯(型号为Merc-500)和紫外光单色仪产生光功率强度为368 μW/cm2的254 nm深紫外光, 结合Keithley 4200半导体参数测试系统, 测试器件的暗/光电流-电压和时间瞬态响应特性. 采用X射线衍射(X-ray diffraction, XRD)分析探究退火前后薄膜的晶体结构, 结合X射线光电子能谱(X-ray photoelectron spectroscopy, XPS)分析薄膜的原子比例及其化学价态; 采用二次离子质谱(secondary ion mass spectrometry, SIMS)对未退火和800 ℃退火的Sn掺杂Ga2O3薄膜进行了元素分布的半定量分析测试; 结合场发射扫描电子显微镜(field emission scanning electron microscopy, FESEM)和原子力显微镜(atomic force microscopy, AFM)表征薄膜退火前后表面形貌演变; 而后, 通过紫外分光光度计测量得到薄膜的紫外可见透射谱, 拟合计算得到薄膜的带隙; 最后, 采用霍尔效应测试仪测量薄膜电学性能的变化.

-

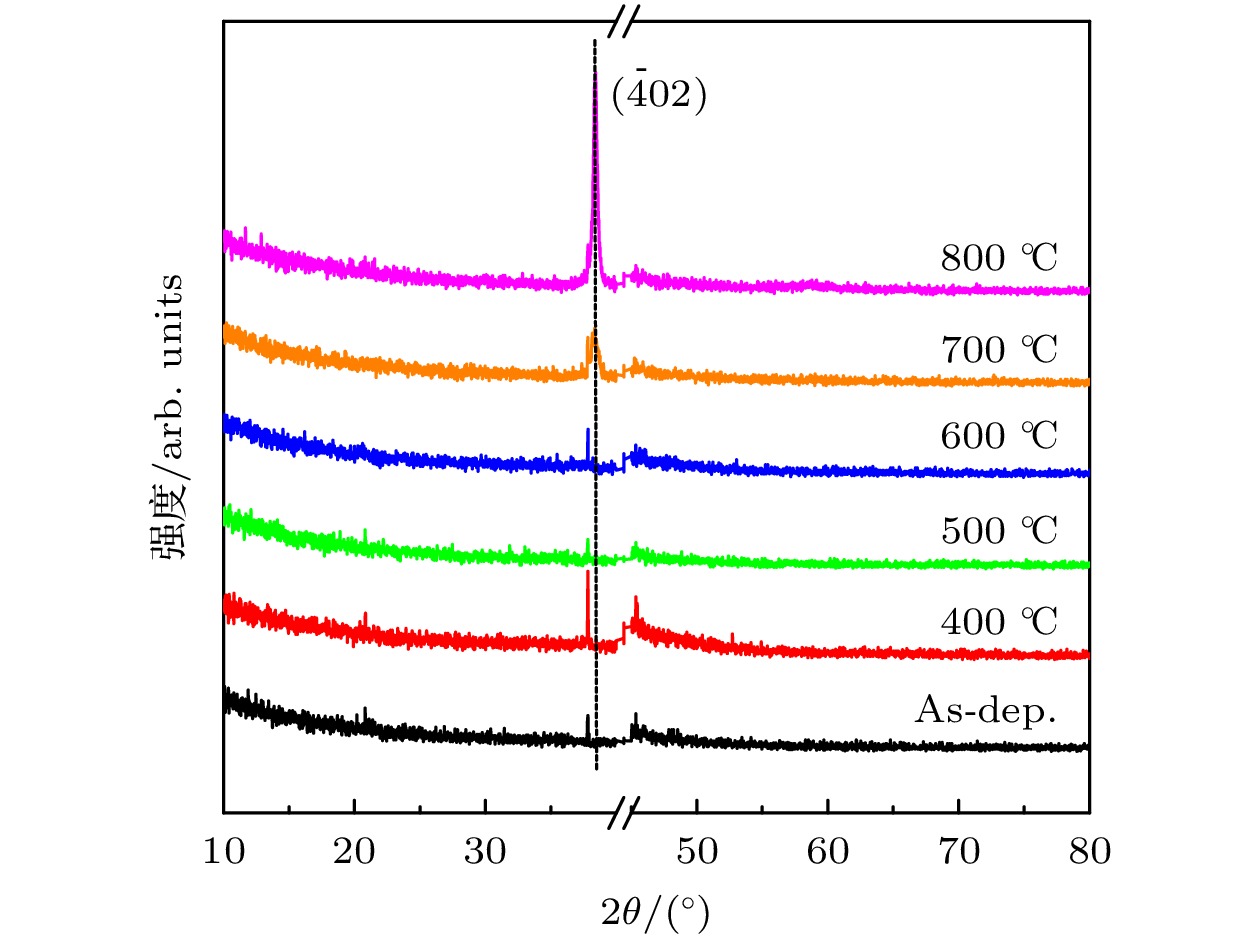

在常规模式的XRD下测试了退火前后Sn掺杂Ga2O3薄膜晶体结构的变化, 如图1所示, XRD测试分两段进行10°—40°和45°—80°, 这是为了避开了单晶衬底强衍射峰. 未退火Sn掺杂Ga2O3薄膜(编号为As-dep.)仅在2θ = 37.49°处检测到一个衍射峰, 对应于X射线布拉格反射kβ峰[9], 这说明室温沉积的薄膜为非晶态. 当薄膜在400—600 ℃退火后, 也未检测到其他衍射峰信号, 说明此温度下退火提供给薄膜表面原子迁移的能量不足[10], 薄膜难以结晶. 当退火温度上升至700 ℃时, 在2θ = 38.41°处检测一个衍射峰信号, 对应于β-Ga2O3的(

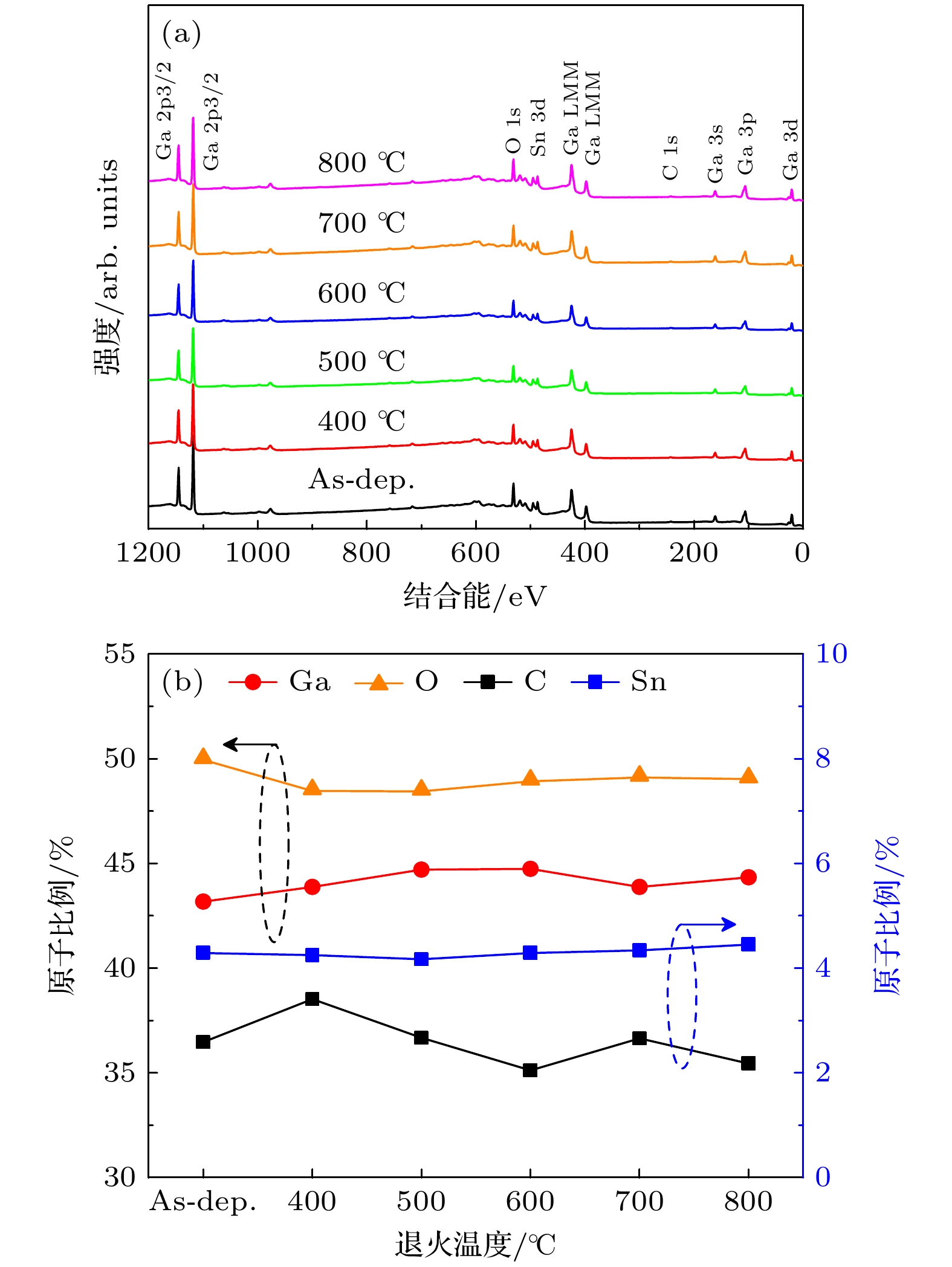

${\bar 402} $ )晶面衍射峰[11], 这可能是因为此时有足够的能量提供给薄膜结晶, 且(${\bar 402} $ )晶面与c面Al2O3衬底上的氧原子排列方式相同, 原子构型相匹配, 导致在衬底上生长的Sn掺杂Ga2O3薄膜结晶多为(${\bar 402} $ )晶面择优取向[12]. 当退火温度进一步上升至800 ℃, 薄膜(${\bar 402} $ )衍射峰强度增大, 半峰全宽减小, 这是因为退火温度升高导致薄膜结晶增强. 相比于文献报道, 纯Ga2O3薄膜退火结晶一般发生于600 ℃[13], 而Sn掺杂Ga2O3薄膜结晶需要更高的温度, 这可能是因为Sn掺杂Ga2O3薄膜后会造成更多的晶格缺陷, 导致薄膜修复缺陷结晶需要更高的温度[14]. 此外, 纯Ga2O3薄膜退火后可出现β-Ga2O3的(${\bar 201} $ ), (${\bar 402} $ )和(${\bar 603}$ )这3个晶面衍射峰[13], 而Sn掺杂Ga2O3薄膜退火后仅有一个晶面衍射峰(${\bar 402} $ ), 这种现象在Sn掺杂Ga2O3薄膜文献[5]中也有报道, 但并未给出相应的解释, 结合薄膜的XRD测量结果, 推测可能是因为Sn的掺入削弱了较弱的(${\bar 201} $ )和(${\bar 603}$ )晶面衍射峰, 导致Sn掺杂Ga2O3薄膜XRD结果仅显示(${\bar 402} $ )晶面衍射峰[15].为了研究退火前后Sn掺杂Ga2O3薄膜中元素比例及化学价态的变化, 采用XPS测试薄膜的全谱图及相关原子的核心能谱图, 并使用结合能为284.8 eV的C 1s峰作为标准峰对XPS全谱数据进行校准, 如图2(a)所示为XPS全谱图. 从全谱图中可以观察到Ga 3d, O 1s, C 1s和Sn 3d等核心能级, 通过各元素XPS精细光谱提取了退火前后薄膜中的O, Ga, Sn, C的原子百分比, 如图2(b). 在薄膜XPS测量前对薄膜表面进行预刻蚀, 薄膜中C原子比在2%—3.5%之间浮动, 表明薄膜在制备及退火中引入C污染较低. 此外, 未退火和400—500 ℃退火样品中Sn的原子比基本保持不变约4.3%, 但在600—800 ℃温度下退火后Sn原子比例轻微上升至约4.45%, 这可能是因为XPS测量的是薄膜表面的化学组成, 而较高温度退火使得薄膜中的Sn发生了轻微的表面偏析[16], 这与后面SIMS测试结果一致.

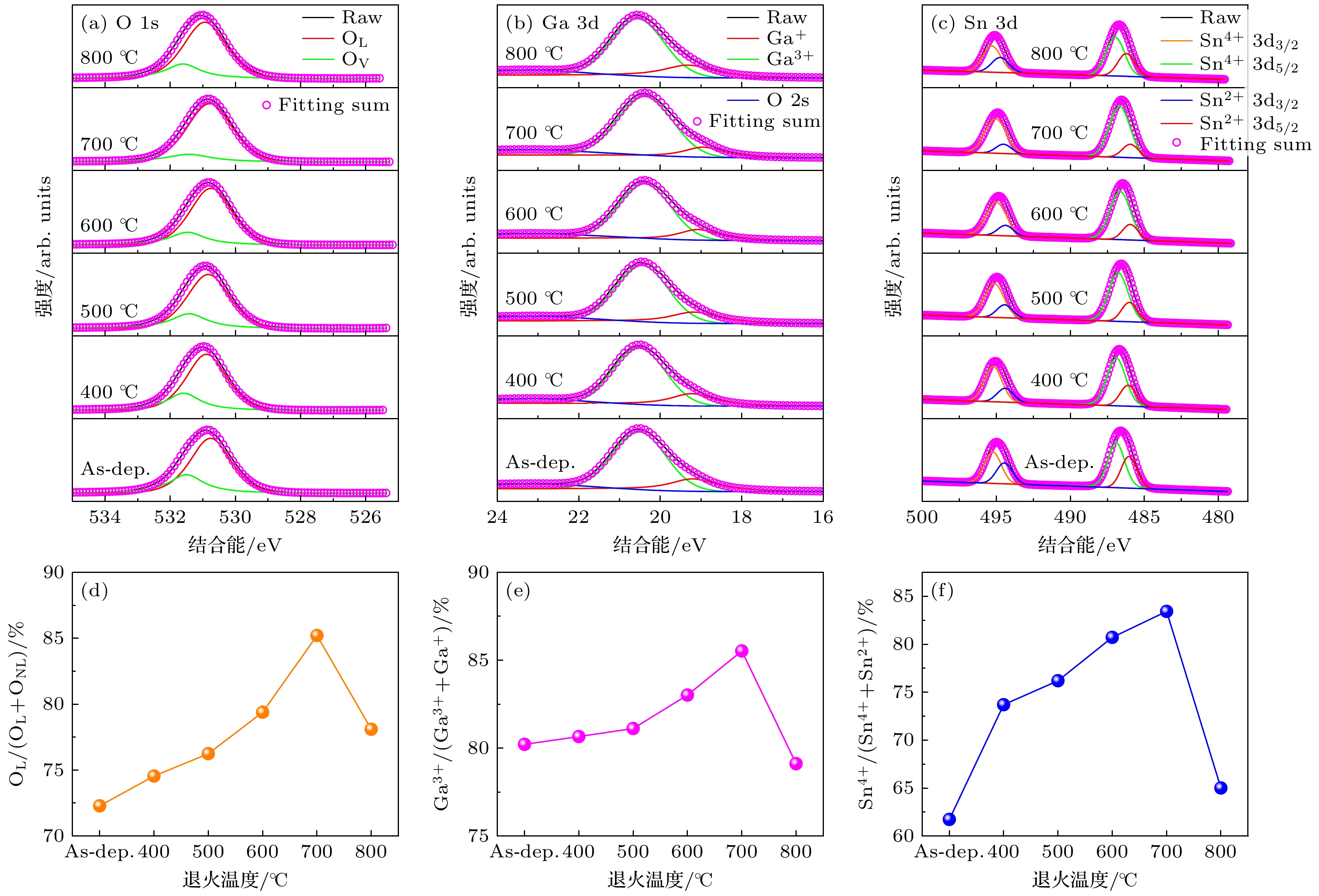

对不同退火温度下Sn掺杂Ga2O3薄膜O 1s, Ga 3d和Sn 3d核心能级的XPS精细能谱进行分峰拟合, 如图3(a)—(c)所示. 图3(a)为O 1s分峰拟合图, 结果发现O 1s可拟合为两个峰, 分别为与Ga键结的晶格氧峰(OL), 结合能在530.7—530.9 eV之间 [17], 以及结合能在531.4—531.6 eV之间的非晶格氧峰(ONL) [18], ONL代表薄膜中的氧空位以及表面吸附氧等 [19]. 通过各个峰位面积的积分, 得到薄膜中OL退火前后比例变化, 如图3(d)所示, 未退火薄膜(as-dep.)的OL比例为72.3%, 且随着退火温度的升高不断增大, 当退火温度为700 ℃时达到最大值为85.2%. 然而, 随着退火温度继续升高到800 ℃时, OL比例反而下降至78.1%. 此外, Ga 3d峰可拟合为3个峰, 其中一个结合能在22.8 eV的O 2s峰 [20], 另两个峰分别为结合能在20.38—20.58 eV之间的Ga3+峰以及在19.08 —19.28 eV之间的低氧化价态Ga+峰, 分峰面积积分计算得到Ga3+比例退火前后的变化, 如图3(e)所示, 未退火薄膜的Ga3+比例为80.2%, 且随着退火温度的升高比例不断增大, 当退火温度为700 ℃时, 薄膜中Ga3+比例最高约85.8%, 薄膜质量提高, 这可归因于随退火温度升高, 薄膜中的原子获得能量逐渐增多, 原子不断迁移重组, 使得薄膜中的缺陷减少[21]. 然而, 当退火温度升高到800 ℃时, 薄膜中的Ga3+比例反而呈现一定程度的下降, 这与之前分析的OL比例变化一致, 这可能是因为高温退火后薄膜中Sn发生表面偏析[16]以及衬底的Al元素高温扩散进入薄膜[22], 使得薄膜中的缺陷增多. 此外, 四价锡离子(Sn4+)比例对掺锡Ga2O3薄膜的导电特性有着重要影响, 如图3(c)所示, Sn 3d峰可以拟合分为4个重叠的峰, 即Sn2+ 3d3/2, Sn2+ 3d5/2, Sn4+ 3d3/2 和Sn4+ 3d5/2, 拟合时固定Sn 3d3/2和Sn 3d5/2峰位结合能差为8.4 eV[23]. 图3(f)为Sn 3d分峰拟合后计算得到薄膜中Sn4+/(Sn4++Sn2+)比例退火前后的变化图, 随着退火温度升至700 ℃, Sn4+比例从未退火时的61.7%持续上升至83.4%, 这可能是因为退火激活了薄膜中的Sn杂质, 使得薄膜中Sn4+替位Ga3+比例增多造成的. 而当退火温度升高至800 ℃时, Sn4+比例下降至65%, 这可能归因于薄膜中析出的Sn与氧反应形成额外的SnO相[16]以及Al的扩散[22].

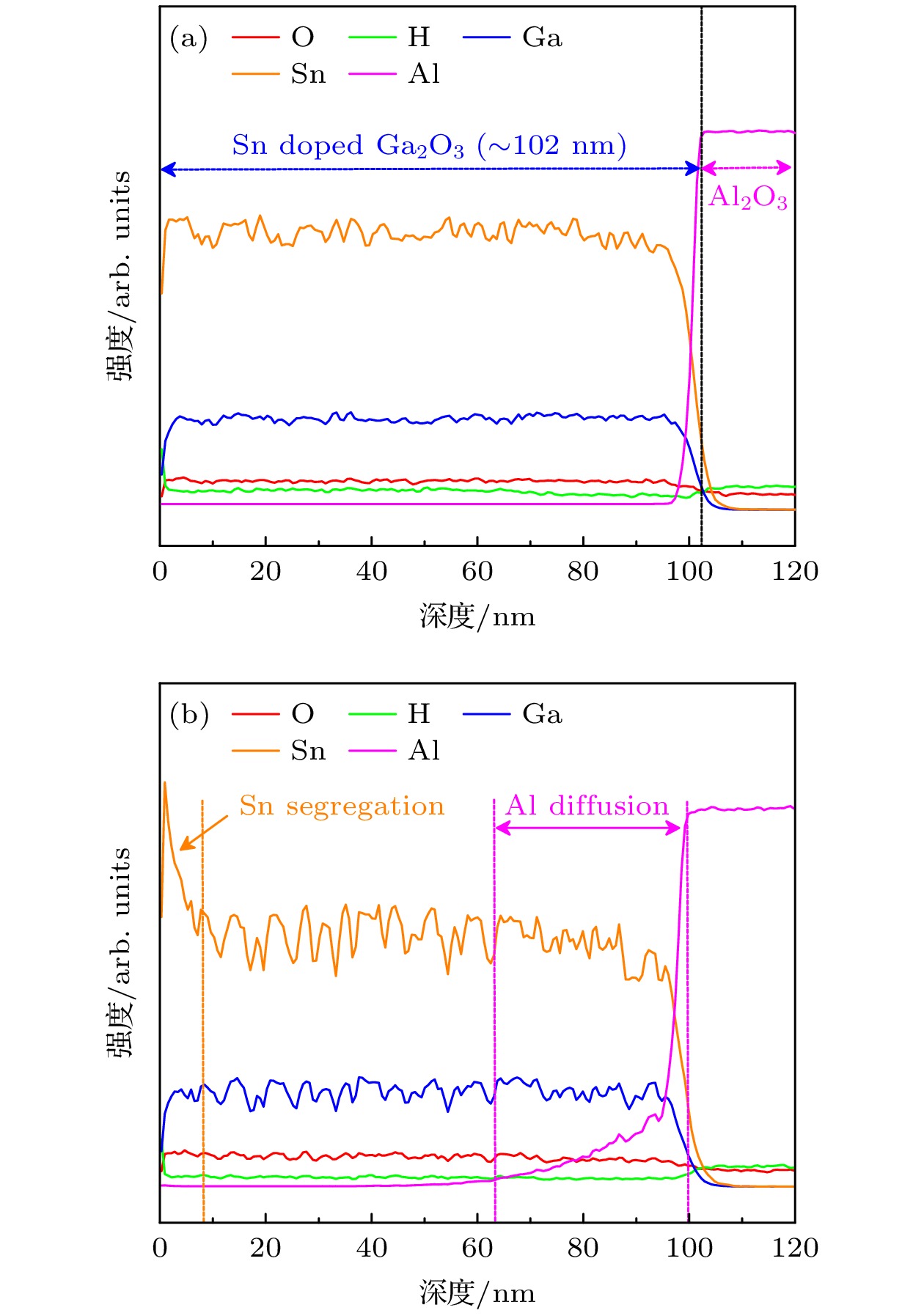

为了进一步分析800 ℃退火后薄膜特性变差的原因, 本文使用SIMS对未退火和800 ℃退火的Sn掺杂Ga2O3薄膜进行了元素分布的半定量分析, 如图4所示. 对比图4(a), (b)的测试结果发现: 薄膜高温退火后, Sn元素存在表面偏析(segregation)现象, 说明薄膜此时有Sn析出, 且还观察到薄膜和衬底界面处发生了明显的Al向薄膜内部扩散, Sn的表面偏析以及Al的扩散导致薄膜质量变差.

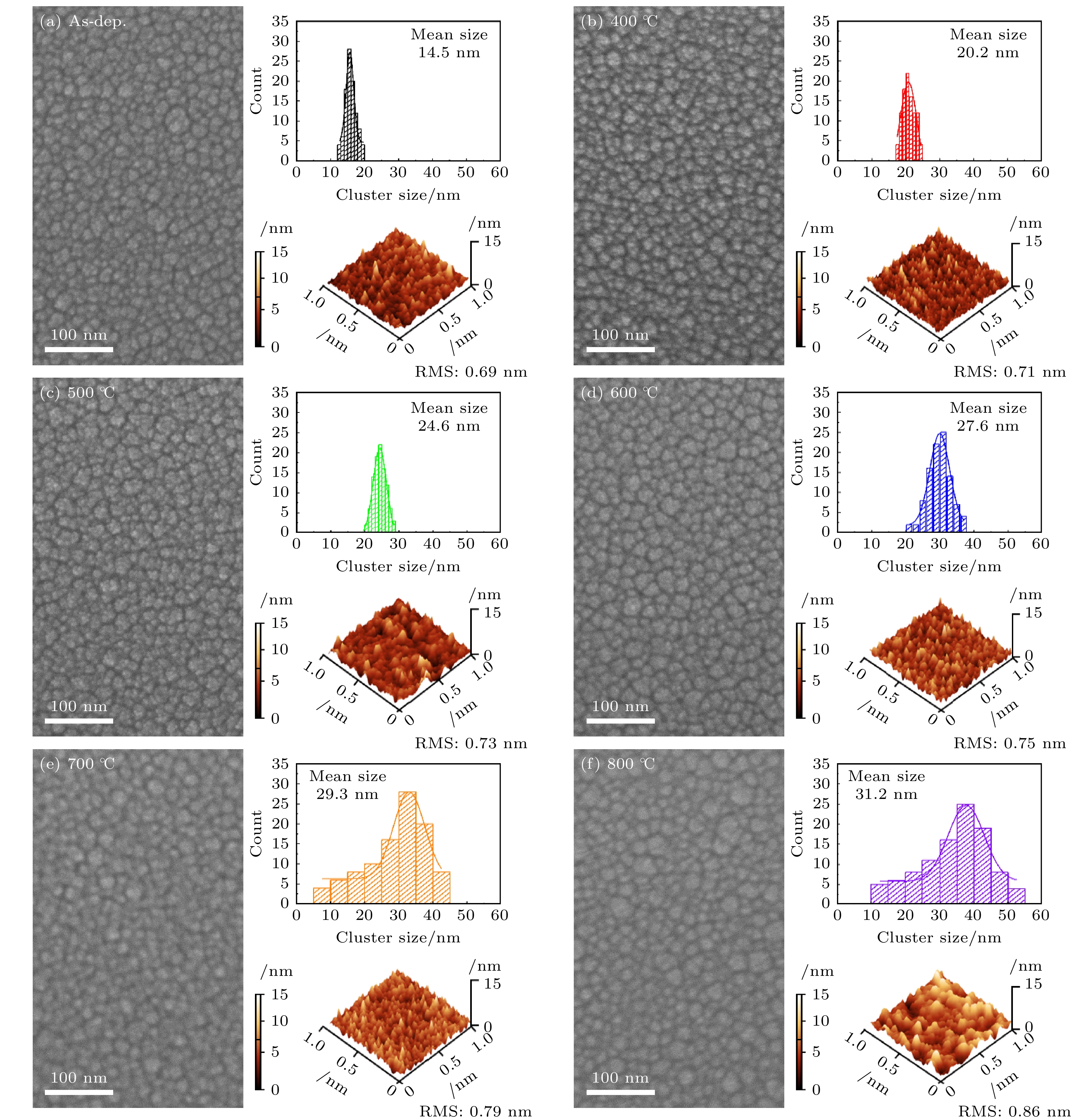

结合使用FESEM和AFM研究了退火前后Sn掺杂Ga2O3薄膜的表面形貌, 如图5(a)—(f)所示, 得到了薄膜的表面粗糙度(RMS). 而后, 基于SEM形貌图和软件(Nano Measurer 1.2), 通过固定统计面积和设置标尺, 统计和计算了不同团簇(cluster)颗粒尺寸大小和数量分布柱状图, 并通过高斯拟合得到cluster平均尺寸, 结果如图5插图所示. 可以观察到所有的薄膜表面都存在大量的团簇颗粒, 且随着退火温度从未退火升高至800 ℃, 薄膜表面颗粒平均尺寸逐渐变大, 从14.5 nm增至31.2 nm. 与此同时, AFM测量结果与SEM表面形貌变化趋势一致, 表面粗糙度由0.69 nm上升至0.86 nm. 薄膜表面团簇颗粒平均尺寸和表面粗糙度变大可能是因为升高的退火温度使得薄膜中原子迁移增强, 小颗粒逐渐融合为大的团簇颗粒, 且随薄膜退火后结晶度不断升高. 此外, 800 ℃退火后, 薄膜存在Sn的析出以及Al元素从衬底往薄膜中扩散, 导致薄膜质量变差, 从而也可能引起颗粒平均尺寸和表面粗糙度变大.

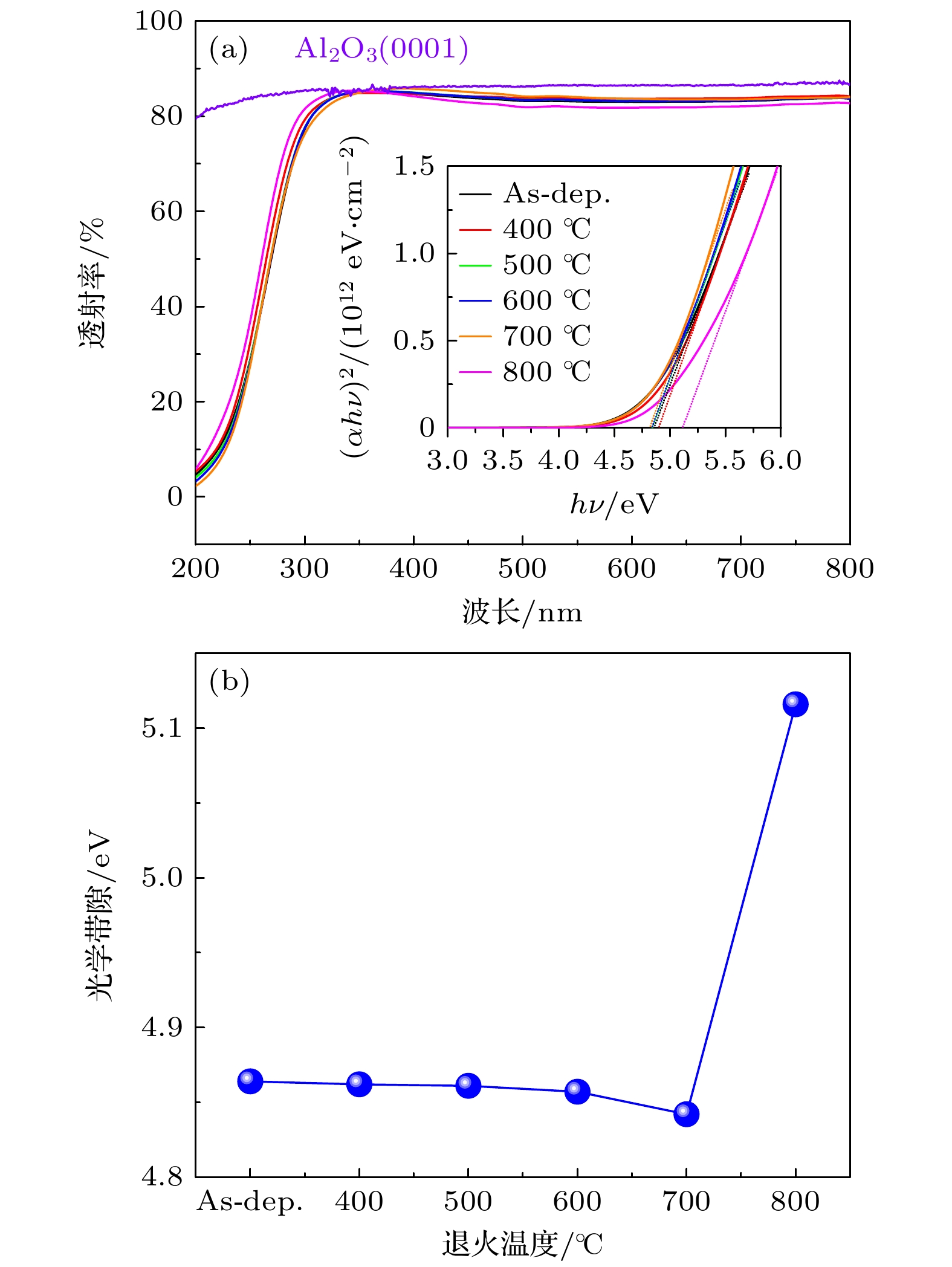

为了表征薄膜光学特性, 使用紫外-可见光光谱仪测量了退火前后Sn掺杂Ga2O3薄膜的透射光谱, 如图6(a)所示. 使用蓝宝石衬底的透射光谱作为基线, 其在300—800 nm波长的平均透射率约85%. 退火温度在400—700 ℃变化时, 薄膜的吸收截止边往长波长方向轻微红移, 对应薄膜的光学带隙(Eg)减小. 薄膜的Eg可通过Tauc公式

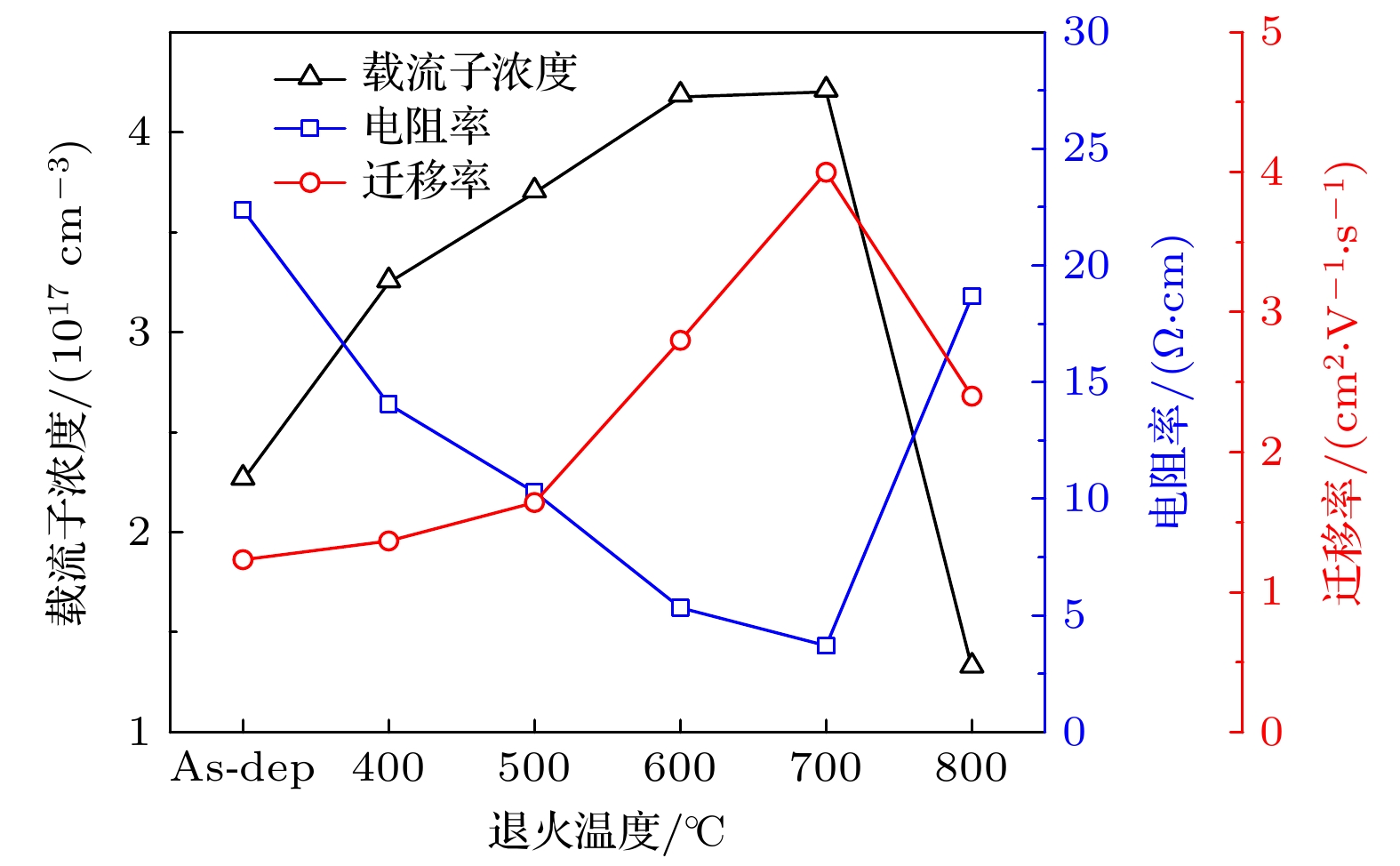

$(\alpha h \nu)^2 = A (h\nu - E_{\mathrm{g}}) $ [24]绘制(αhν)2随(hν)变化图, 如图6(a)中插图所示, 从而计算抽取得到薄膜带隙如图6(c)所示, 其中α为吸收系数, hν为光子能量, A为比例系数. 随着退火温度上升, 薄膜的光学带隙略微减少, 这可能是因为随着退火温度上升, 导致薄膜中Sn4+离子替代Ga3+比例增大, 薄膜导电能力增强, 带隙减小[25]. 而800 ℃退火后薄膜的光学带隙上升至约5.1 eV, 这可能是因为Al元素扩散进入薄膜, 形成禁带宽度更大的(AlGa)2O3薄膜导致的[22], 这与之前SIMS测试结果一致.本文还通过霍尔效应测试仪表征了Sn掺杂Ga2O3薄膜电学特性, 其载流子浓度、电阻率和迁移率, 随退火温度的变化如图7所示. 退火温度在400—700 ℃变化时, 薄膜载流子浓度和迁移率逐渐升高、电阻率下降, 这可能归因于退火温度升高, 薄膜质量变好, Sn4+比例增大, Sn激活比例提升. 然而随着退火温度进一步上升至800 ℃, 薄膜电阻率升高以及迁移率下降, 这可能是因为衬底中Al元素扩散进入薄膜以及薄膜中Sn的表面偏析, 导致薄膜导电特性变差. 综上, 退火温度为700 ℃时可获得最优电性的Sn掺杂Ga2O3薄膜, 其载流子浓度为4.20×1017 cm–3, 迁移率为4.0 cm2/(V·s), 电阻率为3.71 Ω·cm.

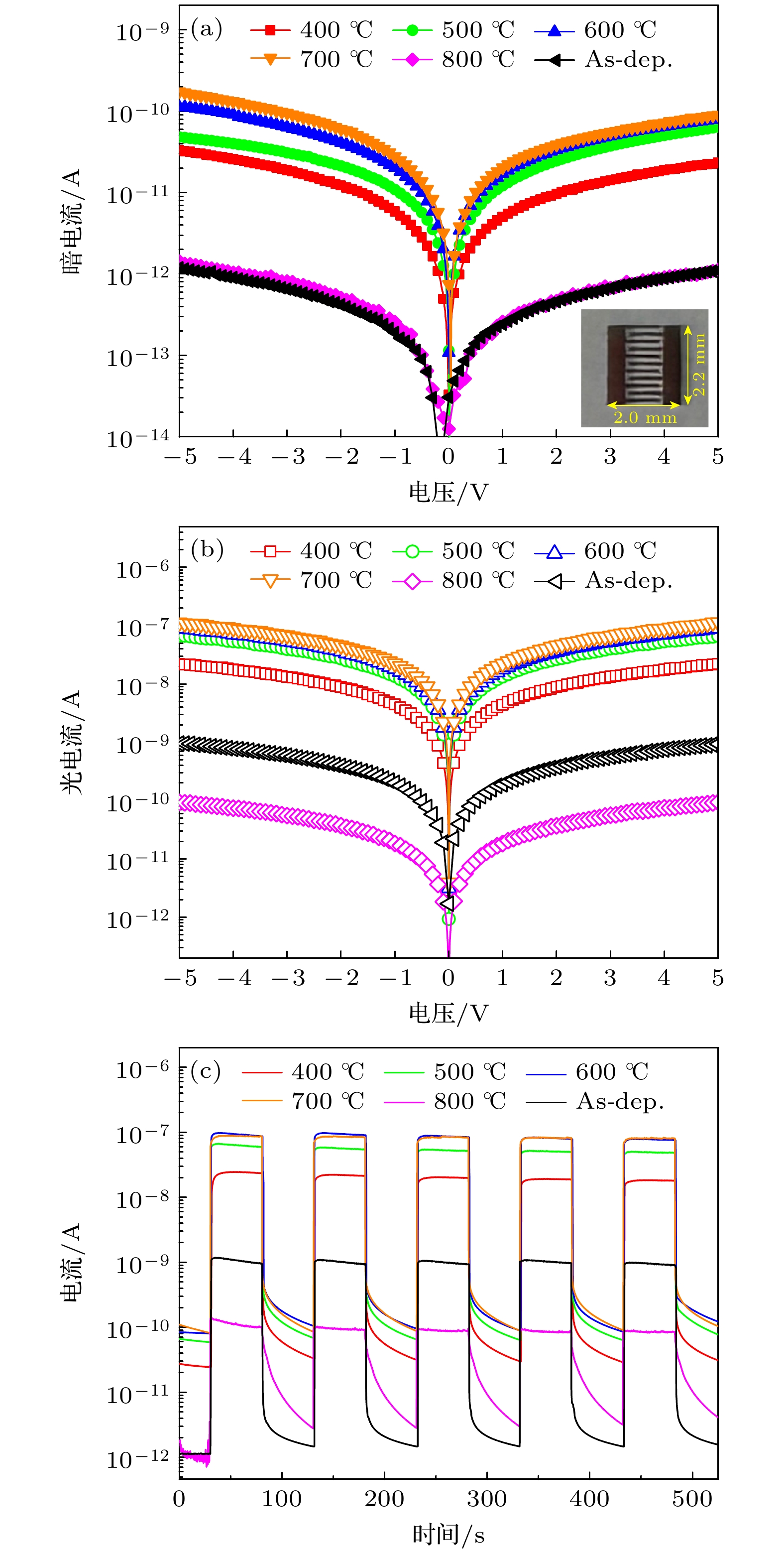

为了进一步探究退火前后Sn掺杂Ga2O3薄膜特性变化对器件性能的影响, 本文制备了相应的MSM日盲光电探测器, 器件的暗电流-电压和光电流-电压特性曲线分别如图8(a), (b)所示(插图为器件的实物俯视图), 当电压为5 V时, 原生未退火薄膜器件的暗电流和光电流分别低至1.1 pA和0.94 nA, 随着退火温度上升, 在700 ℃时暗电流和光电流分别增至89.97 pA和113.74 nA, 器件暗电流和光电流不断增大可能归因于薄膜中的Sn杂质在退火后激活, 导致Sn4+比例上升使得薄膜导电特性变好. 然而, 当退火温度上升至800 ℃时, 器件的暗电流和光电流都急剧下降, 这个可能归因于Al扩散导致薄膜禁带宽度变大以及Sn的表面偏析导致薄膜的导电特性变差. 而后, 为了表征光电探测器的稳定性, 在5 V的偏压下, 通过周期性开启和关闭254 nm紫外光, 测量了基于退火前后薄膜制备的探测器多周期瞬态响应, 如图8(c)所示, 同时计算了上升和下降时间, 上升时间表示光电流从10%增至90%的时间, 而下降时间为光电流从90%下降到10%的时间. 从图中可得, 所有探测器都显示出良好的开关稳定性和重复性, 相较于未退火器件, 400 ℃退火后的光电探测器的下降时间变长, 这可能是归因于此温度退火后, 薄膜中晶格氧OL比例变化较小, 仅轻微增大, 而四价锡离子Sn4+比例变化较大, 说明Sn替代Ga晶格位置比例增多, 薄膜导电能力增强. 而随着退火温度不断升高到700 ℃, 器件的下降时间变短, 这可能是由于退火进一步修复了薄膜中的晶格缺陷, 减少了氧空位缺陷密度导致的[26]. 然而, 薄膜800 ℃退火后制备的器件的下降时间急剧增加, 可能是由于衬底中的Al向薄膜中扩散以及Sn的表面偏析导致的. 综上所述, 基于700 ℃退火薄膜制备的日盲光电探测器具有最优的性能, 其暗电流为89.97 pA、响应度为18.4 mA/W、光暗电流比为1264、上升/下降时间为0.93 s/0.87 s. 退火前后Sn掺杂Ga2O3探测器的性能参数如表2所列.

-

本文结合射频磁控溅射技术和退火工艺, 研究Sn掺杂Ga2O3薄膜不同退火温度下薄膜特性的变化规律, 并应用于MSM型日盲光电探测器中, 研究器件性能的变化. 研究结果发现: 室温制备的Sn掺杂Ga2O3薄膜为非晶结构, 随退火温度的升高, 薄膜中OL, Ga3+以及Sn4+离子比例增大, 薄膜禁带宽度轻微减小, 这说明薄膜质量提高的同时其导电性也增强. 当退火温度的升高至700 ℃时, 薄膜出现β-Ga2O3的(

$\overline {4}02 $ )晶面衍射峰, 说明此时薄膜开始结晶. 当退火温度升高至800 ℃时, 薄膜中OL, Ga3+以及Sn4+离子比例都迅速下降, 说明薄膜质量及导电特性变差, 且禁带宽度明显增大, 这可能归因于薄膜中表面析出的Sn与氧反应形成额外的SnO相以及Al从衬底扩散进入薄膜. 此外, 薄膜表面颗粒平均尺寸以及表面粗糙度随退火温度的升高逐渐变大, 这与薄膜特性变化趋势一致. 而后, 基于退火前后Sn掺杂Ga2O3薄膜制备日盲探光电测器, 探究退火温度对器件性能影响, 发现在退火温度为700 ℃时可获得最优的器件性能, 其暗电流低至89.97 pA, 响应度为18.4 mA/W, 光暗电流比可达1264, 上升/下降时间低至0.93s/0.87s. 综上所述, 退火温度对Sn掺杂Ga2O3薄膜特性及其日盲光电探测器性能有着重要影响, 这对制备高质量Sn掺杂Ga2O3薄膜以及高性能日盲光电探测器有一定的指导意义.

退火温度对磁控溅射掺锡氧化镓薄膜特性及其日盲光电探测器性能的影响

Influence of annealing temperature on the performance of radio frequency magnetron sputtered Sn-doped Ga2O3 films and its solar-blind photodetector

-

摘要: 本文采用射频磁控溅射在蓝宝石衬底上室温下制备了非晶掺锡氧化镓薄膜, 而后在氮气氛围下进行不同温度(400—800 ℃)退火, 并基于退火前后薄膜制备了相应的日盲光电探测器, 探究退火温度对薄膜特性及器件性能的影响规律. 研究结果表明: 非晶掺锡氧化镓薄膜在700 ℃退火后开始出现氧化镓β相结晶, 且薄膜中晶格氧以及Sn4+离子比例随退火温度的升高而增大, 说明薄膜质量升高, 导电性增强. 然而, 随着退火温度升高至800 ℃时, 晶格氧以及Sn4+离子比例下降, 薄膜的质量及导电特性变差, 这可能归因于薄膜中Sn表面偏析以及Al从衬底中扩散进入薄膜. 综上, 薄膜的质量及其导电特性对掺锡氧化镓日盲探测器性能起到调控作用, 当退火温度为700 ℃, 器件获得最优的光电性能: 暗电流低至89.97 pA, 响应度为18.4 mA/W, 光暗电流比可达1264, 上升/下降时间低至0.93 s/0.87 s.Abstract: In this study, Sn-doped Ga2O3 thin films are prepared on sapphire substrate by radio frequency magnetron sputtering at ambient temperature, and then annealed at different temperatures (400–800 ℃) in nitrogen atmosphere. The corresponding metal-semiconductor-metal (MSM) solar blind photodetectors (PDs) are prepared based on those films before and after annealing to explore the influence of annealing temperature on the characteristics of the films and device properties. The results show that the as-deposited Sn-doped Ga2O3 film displays amorphous structure. With the increase of annealing temperature, the proportion of OL, Ga3+ and Sn4+ ions in the film increase, and the band gap of the film decreases slightly, indicating that the conductivity of the film is enhanced and the quality of the film is improved. When the annealing temperature increases to 700 ℃, the β-Ga2O3 (${\bar 402} $) crystal surface diffraction peak appeares, indicating that the film begins to crystallize. As the annealing temperature increases to 800 ℃, the proportion of OL, Ga3+ and Sn4+ decreases, and the quality and conductive properties of the film deteriorate, which may be attributed to Sn surface segregation and Al diffusion into the film from the substrate. In addition, the average particle size and surface roughness of the film surface increase with annealing temperature increasing, which is consistent with the changing trend of film characteristics. Then, based on Sn-doped Ga2O3 thin films before and after annealing, the MSM solar blind PDs are prepared to explore the influence of annealing temperature on device performance. The quality of the film and its conductive characteristics play a role in regulating the performance of Sn-doped Ga2O3 solar blind PD. The optimal device performance can be obtained when the annealing temperature is 700 ℃, with a low dark current of 89.97 pA, a responsivity of 18.4 mA/W, a light-dark current up to 1264, and the rise/fall time of 0.93 s/0.87 s. In summary, the annealing temperature has an important effect on the characteristics of Sn-doped Ga2O3 films and the performance of solar blind PDs, which has certain guiding significance for the preparation of high-quality Sn-doped Ga2O3 films and high-performance solar blind PDs.

-

-

图 3 Sn掺杂Ga2O3薄膜退火前后的XPS核心能谱图 (a) O 1s, (b) Ga 3d, (c) Sn 3d; (d)晶格氧OL/(OL+ONL)的比例; (e) Ga3+/(Ga3++Ga+)比例; (f) Sn4+/(Sn4++Sn2+)比例

Figure 3. High-resolution XPS spectra and its fitting spectra of (a) O 1s, (b) Ga 3d, and (c) Sn 3d; the OL proportion (d), Ga3+ ratio (e) and Sn4+ percentage (f) of the films annealed at various temperatures.

图 8 不同退火温度下Sn掺杂Ga2O3日盲光电探测器 (a) 暗电流, 插图为光学显微镜下器件的俯视图; (b) 光电流; (c) 瞬态响应

Figure 8. (a) The dark current-voltage curves, the inset is the physical top-view of photodetectors; (b) the photocurrent–voltage curves; (c) the transient response (I-t) curves of photodetectors under different annealing temperature.

表 1 磁控溅射Sn掺杂Ga2O3薄膜工艺及退火参数

Table 1. Growth and annealing parameters of the sputtered Sn-doped Ga2O3 films.

参数 值 背景压力/Torr 5×10–7 工作压力/Torr 9×10–3 溅射功率/W 500 气体总流量/SCCM 40 氧流量比[O2/(O2+Ar)]/% 1.0 沉积温度/℃ 室温 薄膜厚度/nm ~102 退火气氛和时间 N2气体和2 h 退火温度/℃ As-dep., 400, 500, 600, 700, 800 注: SCCM为体积流量单位(standard cubic centimeter per minute). 表 2 退火前后Sn掺杂Ga2O3探测器的性能参数

Table 2. Performance of the Sn-doped Ga2O photodetectors before and after annealing.

退火温度/℃ 暗电流/pA 光电流/nA 光暗>电流比 响应度/(mA·W–1) 上升时间/s 下降时间/s As-dep. 1.10 0.94 854.5 0.15 1.61 1.02 400 23.33 22.05 945.14 3.57 2.28 3.54 500 63.85 66.73 1045.11 10.8 1.43 1.34 600 80.28 89.65 1116.72 14.5 1.03 0.98 700 89.97 113.74 1264.20 18.4 0.93 0.87 800 1.14 0.09 82.46 0.02 1.12 17.36 -

[1] Pearton S, Yang J, Cary IV P H, Ren F, Kim J, Tadjer M J, Mastro M A 2018 Appl. Phys. Express 5 011301 [2] Wang C, Fan W H, Cao R J, et al. 2024 Vacuum 225 113246 doi: 10.1016/j.vacuum.2024.113246 [3] Zhang Y J, Yan J L, Zhao G, Xie W F 2010 Physica B 405 3899 doi: 10.1016/j.physb.2010.06.024 [4] Kudou J, Funasaki S, Takahara M, et al. 2012 Materials Science Forum. Trans Tech Publications Ltd 725 269 [5] Vega E, Isukapati S B, Oder T N 2021 J. Vac. Sci. Technol. A 39 033412 doi: 10.1116/6.0000938 [6] Lee S Y, Kang H C 2018 Jpn. J. Appl. Phys. 57 01AE02 doi: 10.7567/JJAP.57.01AE02 [7] Li L J, Li C K, Wang S Q, Lu Q, Jia Y F, Chen H F 2023 J. Semicond. 44 062805 doi: 10.1088/1674-4926/44/6/062805 [8] 王尘, 张宇超, 范伟航, 李世韦, 张小英, 林海军, 连水养, 朱文章 2022 光学学报 42 0831001 doi: 10.3788/AOS202242.0831001 Wang C, Zhang Y C, Fan W H, Li S W, Zhang X Y, Lin H J, Lien S Y, Zhu W Z 2022 Acta Opt. Sin. 42 0831001 doi: 10.3788/AOS202242.0831001 [9] Dorneles L S, O’Mahony D, Fitzgerald C B, McGee F, Venkatesan M, Stanca I, Lunney J G, Coey J M D 2005 Appl. Surf. Sci. 248 406 doi: 10.1016/j.apsusc.2005.03.044 [10] Schurig P, Couturier M, Becker M, Polity A, Klar P J 2019 Phys. Status Solidi A. 216 1900385 doi: 10.1002/pssa.201900385 [11] Wu J W, Mi W, Yang Z C, Chen Y T, Li P J, Zhao J S, Zhang K L, Zhang X C, Luan C B 2019 Vacuum 167 6 doi: 10.1016/j.vacuum.2019.05.034 [12] Joshi G, Chauhan Y S, Verma A 2021 J. Alloy. Compd. 883 160799 doi: 10.1016/j.jallcom.2021.160799 [13] Wang C, Li S W, Zhang Y C, Fan W H, Lin H J, Wuu D S, Lien S Y, Zhu W Z 2022 Vacuum 202 111176 doi: 10.1016/j.vacuum.2022.111176 [14] Zhao X L, Cui W, Wu Z P, Guo D Y, Li P G, An Y H, Li L H, Tang W H 2017 J. Electronic Mater. 46 2366 doi: 10.1007/s11664-017-5291-5 [15] Spencer J A, Mock A L, Jacobs A G, Schubert M, Zhang Y H, Tadjer M J 2022 Appl. Phys. Rev. 9 011315 doi: 10.1063/5.0078037 [16] Khan A F, Mehmood M, Rana A M, Bhatti M T 2009 Appl. Surf. Sci. 255 8562 doi: 10.1016/j.apsusc.2009.06.020 [17] Ghose S, Rahman S, Hong L, Rojas-Ramirez J S, Jin H, Park K, Klie R, Droopad R 2017 J. Appl. Phys. 122 095302 doi: 10.1063/1.4985855 [18] Qian L X, Liu H Y, Zhang H F, Wu Z H, Zhang W L 2019 Appl. Phys. Lett. 114 113506 doi: 10.1063/1.5088665 [19] Zhang J, Shi J, Qi D C, Chen L, Zhang K H L 2020 APL Mater. 8 020906 doi: 10.1063/1.5142999 [20] Blumenschein N, Kadlec C, Romanyuk O, Paskova T, Muth J F, Kadlec F 2020 J. Appl. Phys. 127 165702 doi: 10.1063/1.5143735 [21] Singh R, Lenka T R, Panda D K, et al. 2020 Mat. Sci. Semicon. Proc. 119 105216 doi: 10.1016/j.mssp.2020.105216 [22] Nie Y Y, Jiao S J, Meng F X, Lu H L, Wang D B, Li L, Gao S Y, Wang J Z, Wang X H 2019 J. Alloy. Compd. 798 568 doi: 10.1016/j.jallcom.2019.05.268 [23] Kuznetsov M V, Safonov A V 2023 Mater. Chem. Phys. 302 127739 doi: 10.1016/j.matchemphys.2023.127739 [24] Jubu P R, Yam F K, Igba V M, Beh K P 2020 J. Solid State Chem. 290 121576 doi: 10.1016/j.jssc.2020.121576 [25] Gutierrez G, Sundin E M, Nalam P G, et al. 2021 J. Phys. Chem. C 125 20468 doi: 10.1021/acs.jpcc.1c04005 [26] Korhonen E, Tuomisto F, Bierwagen O, Speck J S, Galazka Z 2014 Phys. Rev. B 90 245307 doi: 10.1103/PhysRevB.90.245307 -

首页

首页 登录

登录 注册

注册

下载:

下载: