-

超高强度马氏体时效钢具有优异的强度、良好的焊接性能及易加工性, 被广泛应用于飞机起落架、火箭与导弹外壳等许多关键结构中[1–4]. 超高强度钢是指屈服强度(σYS)超过1300 MPa, 抗拉强度(σUTS)超过1500 MPa的合金钢, 例如高碳含量的马氏体和贝氏体钢, 二次硬化超高强度钢以及马氏体时效钢[5,6]. 其中, 马氏体时效钢是通过在体心立方结构(BCC)的马氏体基体中引入高密度的不同类型纳米析出相, 如六方结构的η-Ni3Ti[7–11]、四方结构的Ni3Mo[12,13]及正交结构的ε-Cu[11,14–16], Fe2(Mo, Ti)-Laves相[17]和B2-NiAl相[18], 实现了1500 MPa或以上的超高强度[19]. 然而, 马氏体时效不锈钢在追求超高强度的同时依然面临材料强韧性制衡这一难题, 想要进一步提升马氏体时效钢的力学性能, 就有必要对这些纳米强化相的微观组织演变进行更加全面的理解. 例如, Fe-18Ni-5Mo-2Cr-1.2Ti-0.6V合金通过在马氏体基体析出高密度(>3.7 × 1023 m–3)的棒状Ni3(Ti, Mo)粒子(直径为~7.1 nm, 长度为~19 nm), 从而获得了超高抗拉强度(σUTS = 1.9 GPa)[20]. 然而, 在当前马氏体时效钢中由于大多数纳米强化相与基体呈现半共格或非共格关系, 引起析出相粒子的分布不均匀, 导致超高强度马氏体时效钢往往具有较低的应变硬化能力和均匀塑性变形能力[17,18,21–25]. 此外, 由于马氏体时效钢的服役条件较为严苛, 需要添加Cr用来增强其耐腐蚀能力[4]. 然而, 过高的Cr含量(质量含量为12%—18%)会导致富Cr的α' 相形成, 引起合金严重的脆化[26,27]. 因此, 开发具有优异的强塑性平衡的超高强度马氏体时效不锈钢具有较大的应用意义.

最近, 在开发设计高性能合金时发现了一种新的设计理念, 即共格析出强化. 在Ni基或Co基高温合金中通过在FCC基体上共格析出γ'相从而使合金获得了优异的高温力学性能[28,29]. 例如, 在BCC基铁素体钢Fe-10.9Cr-13.9Ni-6.4Al-2.2Mo-0.5Mo-0.04Zr-0.005B中, 立方B2纳米粒子在BCC基体上共格析出, 使其在700 ℃下仍然保持相对较高的屈服强度(σYS = 258 MPa)[30]. 这种利用共格析出强化的设计理念同样适用于超高强度马氏体时效钢的设计中. 在Fe-18Ni-3Al-4Mo-0.8Nb-0.08C-0.01B合金中, 通过球形B2纳米粒子(粒子尺寸 < 5 nm)在BCC基体上共格析出, 其屈服强度达到σYS = 1947 MPa, 抗拉强度更是超过2 GPa, 并且合金具有良好的均匀塑性变形能力, 其均匀延伸率达UE = 1.9%—3.8%[25,31]. 此外, 在Fe-Ni-Al 系合金中通过增加B2强化相形成元素Ni/Al的比例可以使合金的断裂模式从脆性断裂转变为 韧性断裂, 从而提高合金的塑韧性[32]. 因此, 通 过共格析出强化的设计理念开发新型超高强度 马氏体时效不锈钢是可行的. 然而, 由于BCC和B2相之间的显著成分差异, 开发B2纳米粒子共格强化的马氏体时效不锈钢仍然具有一定的挑 战性[33].

在前期工作中, 我们在Al-Fe-Co-Ni-Cr系列高熵合金中利用团簇成分式Al2M14 (M为Fe/Co/Ni/Cr不同组合)获得了具有不同组织形貌的BCC/B2共格组织. 此外, 基于团簇式设计方法我们也设计了一系列Ni3Ti或Ni3Mo半共格析出强化的Fe-Cr-Ni系马氏体不锈钢[34–36]. 对于本文中新设计的Fe-Cr-Ni-Al系列合金, 考虑到在马氏体时效不锈钢中Cr/Ni当量对FCC奥氏体结构稳定性的影响, 以及B2强化相粒子的析出, 我们在团簇式Al2M14的基础上, 降低Al的含量, 并改变Fe/Cr/Ni/Al的含量及其配比, 得到了其基础团簇式[Al-Fe12Ni2](Fe1.5Cr1.5). Mo元素可以起到固溶强化的作用, 还能够净化晶界, 提高晶界结合力, 并通过提高不锈钢表面钝化膜的稳定性来增强合金的耐腐蚀能力, 此外还可以增大BCC基体的晶格常数, 从而减小B2相和BCC基体之间的晶格错配度[37,38]. NbC碳化物粒子不仅可以强化基体, 还能细化原奥氏体晶粒[39,40], 然而, 过高的C含量会影响合金的焊接性能[41], 因此在本合金中添加了质量含量为0.03%的C. 并且为了避免Cr23C6粒子碳化物的析出粗化, 添加了等原子摩尔的0.23% Nb元素与C元素结合形成具有更好热稳定性的细小弥散的NbC粒子[37–42]. 基于以上对合金成分设计的考虑, 我们设计得到了B2相共格析出强化的新型马氏体时效不锈钢, 合金成分为Fe-13.47Ni-7.95Cr-3.10Al-1.83Mo-0.23Nb-0.03C. 本工作目的是设计开发出一种新型B2相共格析出强化的超高强度马氏体时效不锈钢, 主要研究不同加工与时效工艺对合金微观组织及其对力学性能的影响, 探究合金在热轧时效与冷轧时效对合金微观组织的影响, 包括板条马氏体组织以及B2相粒子的析出; 最后对不同状态下的合金进行硬度、拉伸、弯折性能测试, 研究微观组织对力学性能的影响, 并对其强化机制进行详细讨论.

-

根据合金成分进行配料, 所用的金属料的纯度均超过99.9%. 采用真空感应熔炼的方式制备出21 kg的合金铸锭, 之后将合金铸锭在1200 ℃下均匀化处理12 h后空冷. 将铸锭在1050 ℃下热锻至厚度为43 mm的钢坯, 随后在950 ℃下进行热轧至厚度为10 mm, 水淬. 随后进行多道次的冷轧直至厚度减小约80%, 最终得到厚度约为2 mm合金板材. 最后, 取冷轧态合金样品在500 ℃下进行不同时间的时效处理(最长为288 h), 水淬至室温. 为了进行对比, 将热轧态合金样品也进行500 ℃时效处理. 冷轧态、冷轧+时效态热轧态和热轧+时效态的样品分别记为CR, CRA, HR和HRA.

采用IT800-SHL型高分辨扫描电子显微镜(SEM)对合金进行组织形貌观察以及电子背散射衍射(EBSD)分析. 为了进行EBSD分析, 样品经过机械研磨和抛光至表面无划痕, 之后用粒度为0.05 μm的二氧化硅抛光液进行4 h振动抛光. EBSD采集步长为0.20 μm, 每张EBSD图片的解析率均高于80%. 采用JEOL-JEM-2100 F场发射透射电子显微镜(TEM)进一步表征合金中析出相的晶体结构和形貌, 用于TEM表征的样品在机械研磨后进行电解双喷, 选用的双喷液为10% HClO4 + 90% C2H5OH(体积分数), 双喷温度为–30 ℃. 利用Image ProPlus图像分析软件统计B2相粒子的尺寸和体积分数(f ), 其中, B2粒子尺寸采用等效球形粒子半径(r)表示, 计算采用等面积法: r =

$ \sqrt{{\mathrm{a}}{\mathrm{r}}{\mathrm{e}}{\mathrm{a}}/{\mathrm{\pi }}} $ .采用UTM5504电子万能试验机以5×10–4 s–1的应变速率沿轧制方向对合金样品进行单轴拉伸试验, 通过线切割加工出标距为25 mm, 横截面为4 mm × 1.5 mm的拉伸样品, 在拉伸实验前用1500目的砂纸进行打磨, 每种热处理条件都采用三个重复的试样进行测试. 采用Instron万能试验拉伸机以0.5 mm/min的速率沿轧制方向对合金样品进行室温三点弯曲试验, 根据GB/T 232-2024标准, 使用横截面积为30 mm × 1.5 mm, 长度为100 mm的矩形试样进行试验. 采用HVS-1000 SPTA型Vickers硬度仪测试合金硬度, 加载载荷为500 g, 时间为15 s. 每个样品进行10次硬度测试取平均值.

-

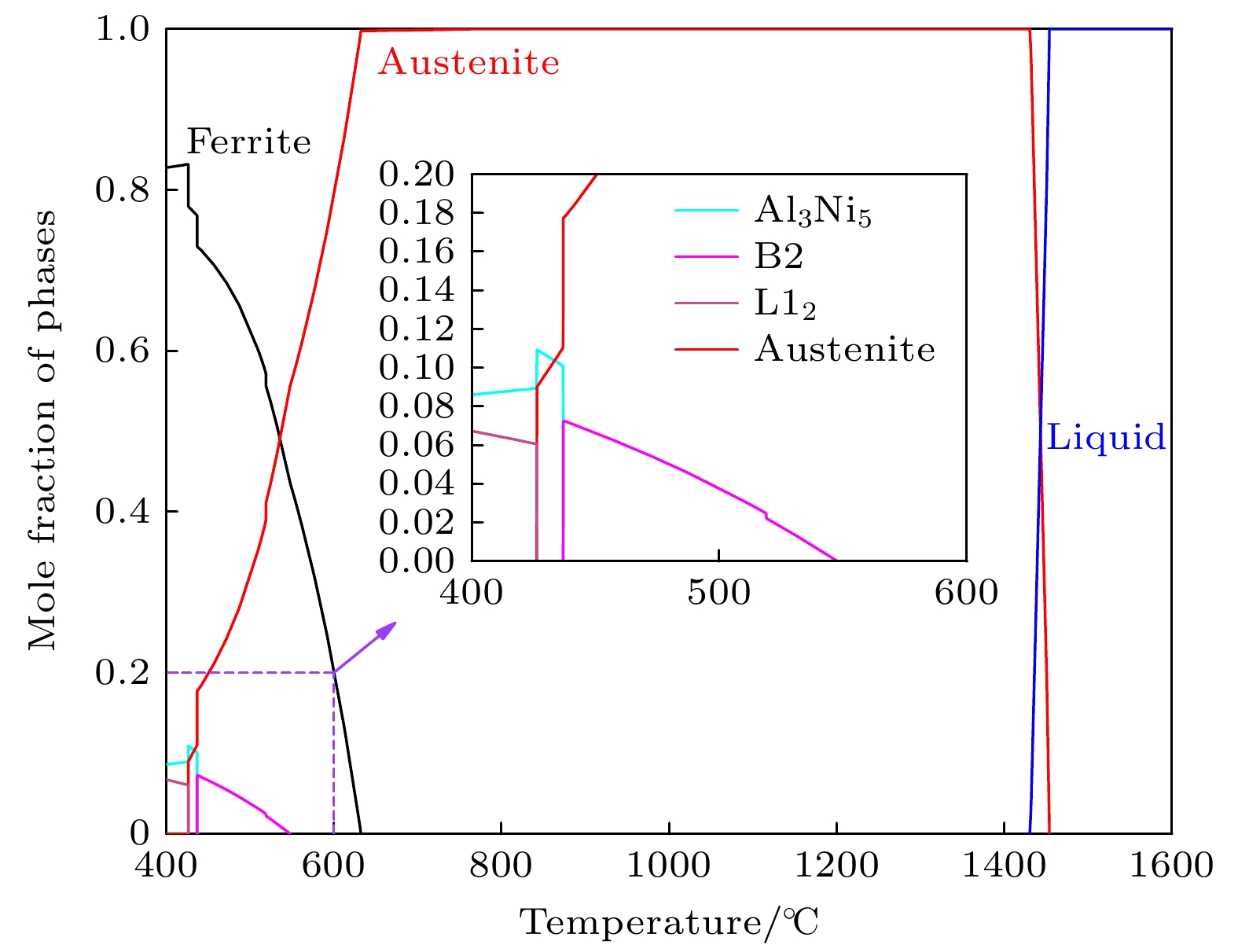

图1所示为通过Pandat软件使用最新的PanFe2024b_TH数据库计算得到的合金在平衡条件下的400—1600 ℃的相组成及其体积分数. 可以看出, 该合金在630—1430 ℃的温度区间时为单一FCC奥氏体相区, 在此区间下合金在经过均匀化、热锻和热轧冷却后组织全部转化为板条马氏体组织, 且该温度区间较为宽泛, 保证了该合金具有较大的热处理工艺窗口. 当温度高于437 ℃合金中开始析出B2相, 在500 ℃时 B2相粒子体积分数为f ~ 3.7 %, 因此, 该合金选择在500 ℃进行时效是合理的.

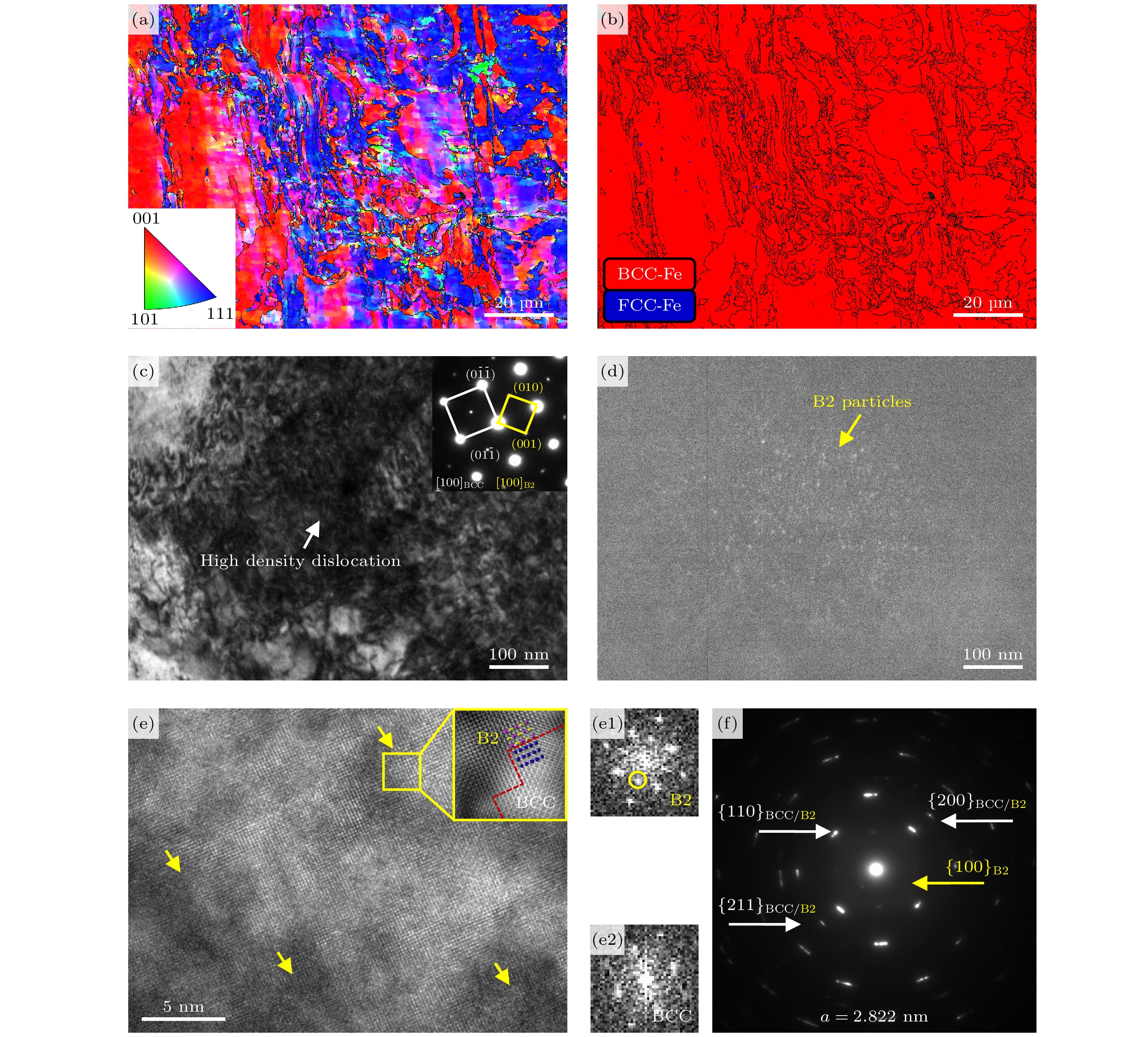

首先通过EBSD和TEM对CR合金微观组织进行分析, 如图2所示. 图2(a), (b)分别给出了CR合金EBSD的反极图和相分布图. 可以看出, CR合金为单相BCC马氏体组织, 在经过严重的冷加工变形后晶粒被破碎、拉长, 其平均晶粒尺寸约为9.4 μm. 通过TEM明场像(BF)和相应的选区电子衍射(SAED)图可知马氏体基体为BCC结构, 并且基体上分布着高密度的位错(图2(c)), 大量位错发生缠结形成位错胞. 此外, 在马氏体基体上还观察到存在少量NbC粒子, 尺寸为20—50 nm, 如图2(c)中红色圆圈和箭头所示. 通过高分辨透射电子显微镜(HRTEM)图以及快速傅里叶变换模式(FFT)仔细观察(图2(d)), 发现NbC粒子与BCC马氏体基体之间的界面是非共格的. 因此, 经过大变形量的冷轧后, 合金基体组织为破碎的板条马氏体组织, 在此基体上只有非共格的NbC纳米粒子析出.

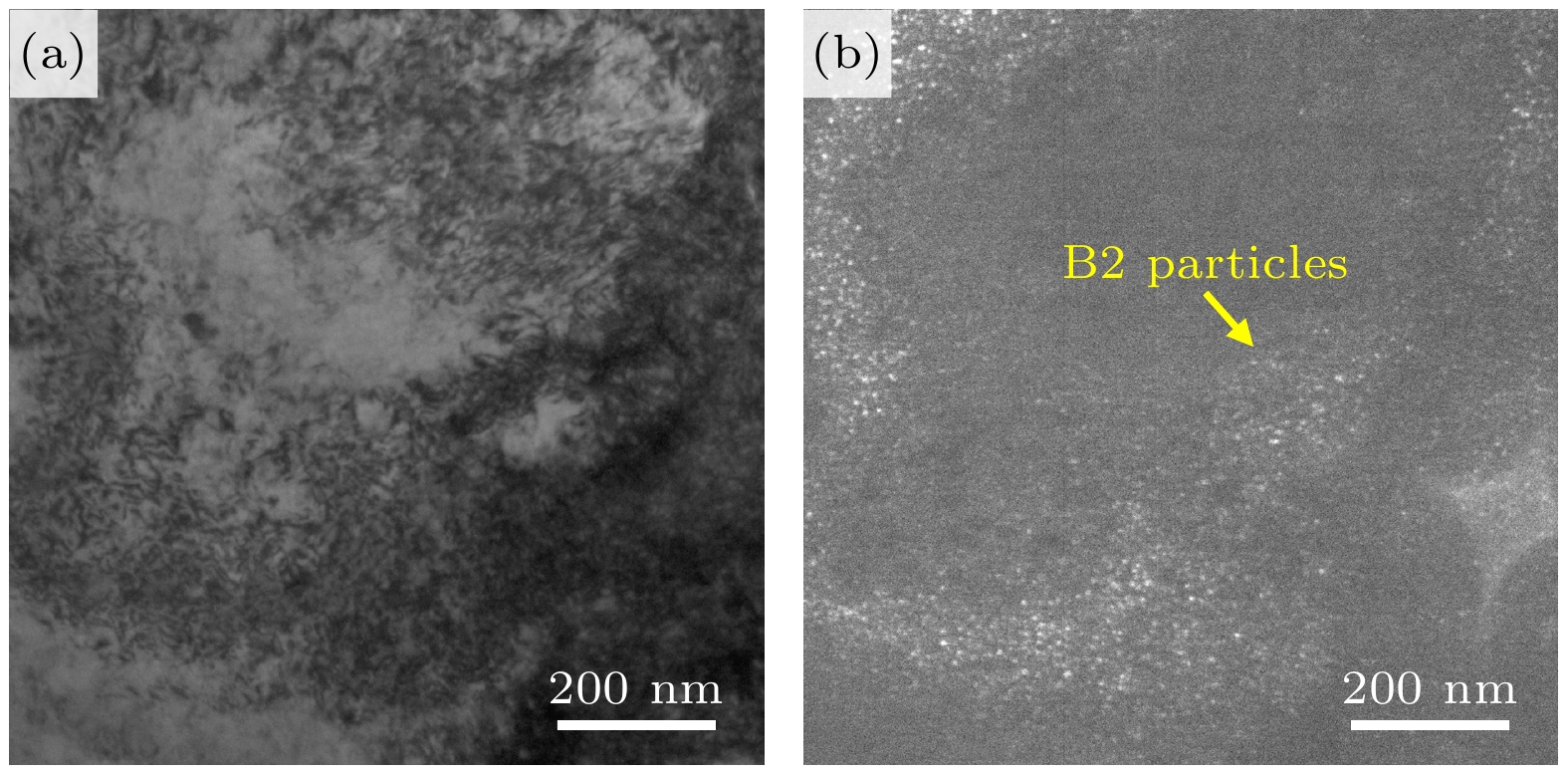

将冷轧态合金在500 ℃下时效12 h后, 观察合金在时效后的微观组织结构, 结果如图3所示. 从EBSD结果(图3(a), (b))可以看出, 该合金在时效后基体仍保持单相BCC马氏体组织, 并且破碎的晶粒并未发生再结晶, 其原奥氏体晶粒尺寸约为9.5 μm(图3(a)), 基本与冷轧态相似. 对其进行TEM表征, 从图3(c)可以看出, 在时效后基体仍为具有高密度位错的马氏体板条组织, 而由于合金变形量较大, 可以观察到多晶衍射环花样, 如图3(f)所示. 通过标定的SAED图花样中的弱衍射点(图3(c))以及合金的多晶衍射环(图3(f))清晰地证实了B2析出相的存在, 根据TEM暗场像可以看出, 经过时效处理之后, 超细的B2纳米粒子(< 5 nm)均匀分布在基体中. 通过HRTEM图像(图3(e))和FFT模式(图3(e1), (e2))观察发现, 这些直径小于6 nm的B2粒子与BCC马氏体基体完全共格. 图4为CR合金在500 ℃下时效48 h后的TEM明场、暗场像, 可以看出即使时效时间延长至48 h, B2粒子形貌均保持为球形, 并且其粒子尺寸在3—6 nm. 此外, 通过衍射环(图3(f))得到BCC和B2的晶格常数分别为: aBCC = 0.278 nm和aB2 = 0.277 nm, 可以根据错配度计算公式: δ = 2 × (aB2 – aBCC)/(aB2 + aBCC)[43]计算得到合金错配度为δ = –0.28%. 可以得出结论, 共格析出的B2纳米粒子具有良好的热稳定性以及抗粗化能力.

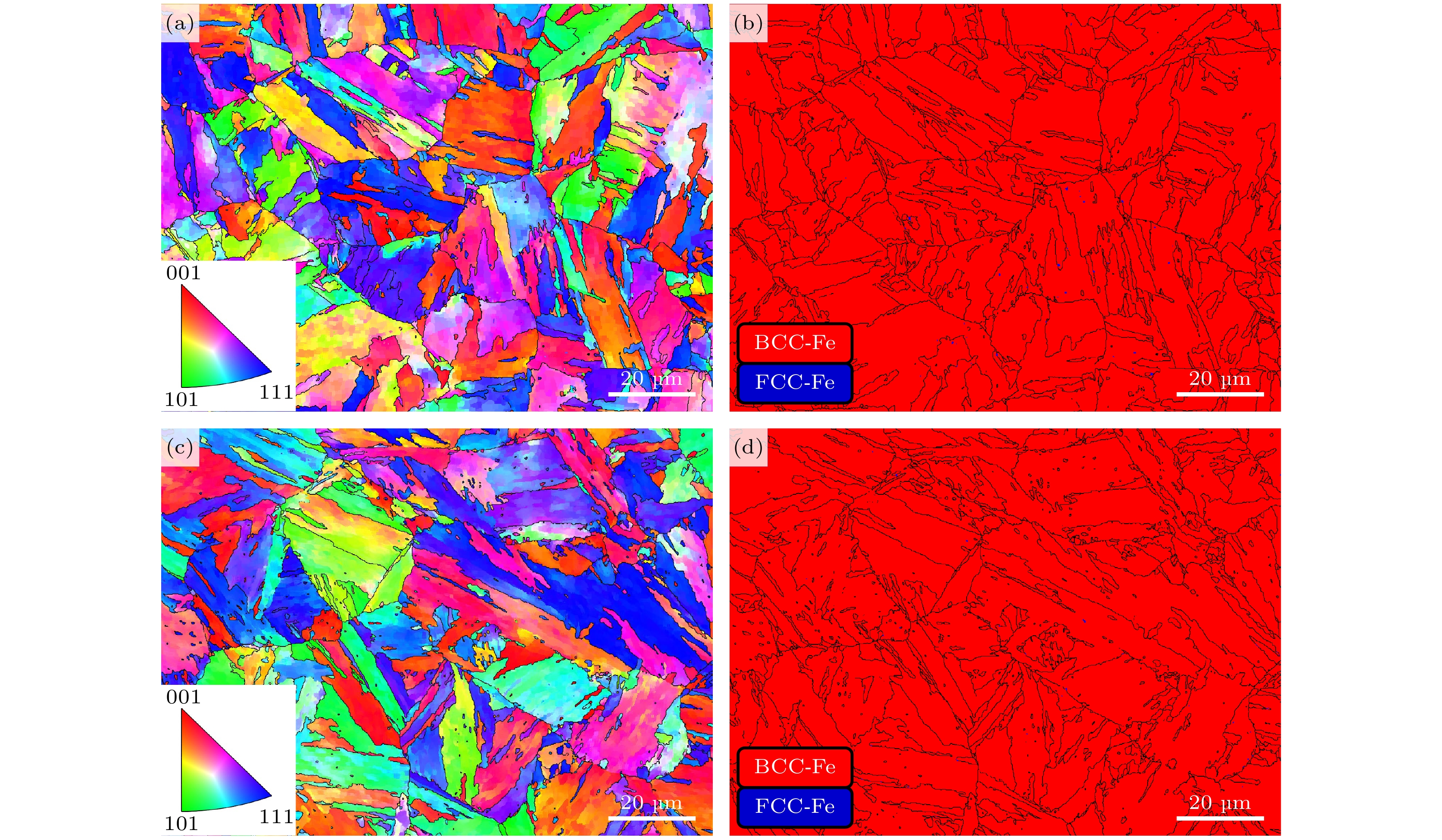

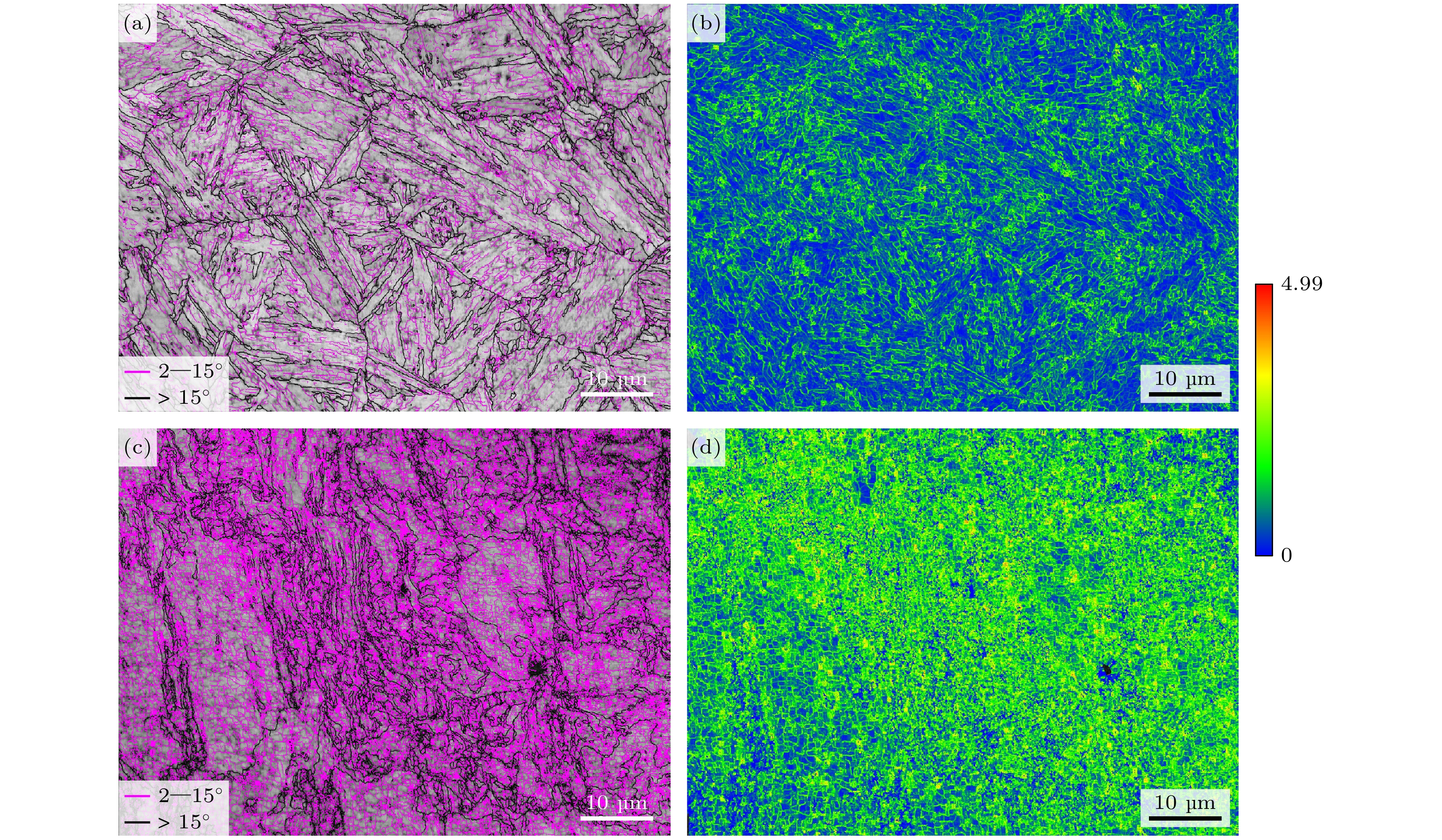

为了对比热轧+时效(HRA)和冷轧+时效(CRA)两种工艺对合金组织的影响, 又对热轧态合金进行500 ℃/12 h时效处理后进行EBSD分析. 图5(a), (b)给出了热轧HR合金EBSD的反极图(IPF)和相分布图. HR合金表现为典型的单相BCC马氏体组织(图5(b)), 并且变形的奥氏体晶粒在热轧状态下发生再结晶并长大, 其晶粒尺寸为~19.4 μm (图5(a)), 远高于冷轧态的晶粒尺寸(~9.4 μm). 图5(c), (d)为HR合金在500 ℃下时效12 h后的EBSD的反极图和相分布图, 可以看出, HRA合金在时效后仍保持单相BCC马氏体组织, 原奥氏体晶粒大小并未发生明显变化. 图6为HRA和CRA合金的EBSD晶界图以及KAM图. 通过EBSD晶界图(图6(a), (c))可以看出, 热轧+时效后合金仍为等轴晶组织, 其中均匀分布着小角度晶界. 而冷轧+时效后合金晶粒发生严重变形, 且同样分布着大量的小角度晶界, 这是合金在冷轧变形过程形成的, 小角度晶界越多, 合金的位错密度也就越高, 这也与EBSD KAM图(图6(b), (d))的结果相吻合. 通过EBSD结果可以看出, HRA合金晶粒较粗大, 虽然热轧过程中也具有一定的变形, 但由于温度较高, 大量位错发生回复, 其位错密度较低(~0.9 × 10–3 nm–2), CRA合金由于严重冷变形而具有更细小的晶粒, 以及更高的位错密度(~1.8 × 10–3 nm–2).

-

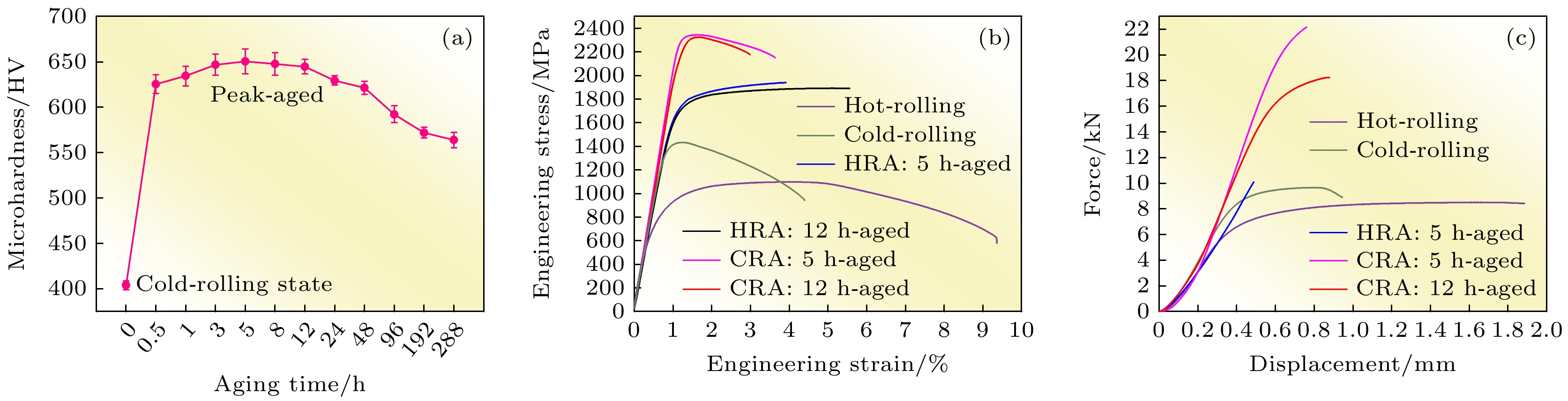

图7(a)给出了合金显微硬度(HV)随时效 时间的变化. 可以看出在时效前30 min, 合金硬 度从冷轧态的~404 HV大幅提升至~626 HV, 并在时效约5 h时到达最高硬度~651 HV, 之后随着时效时间的延长, 硬度基本保持稳定, 随着时效时间的进一步增加, B2纳米粒子进一步发生 粗化, 合金硬度略有降低. 值得注意的是, 仅在时效30 min时, 合金的显微硬度便达到了峰值硬 度的96%, 这说明该合金具有较快的时效硬化效应[31,44].

对合金进行室温拉伸实验, 其工程应力-应变曲线如图7(b)所示, 其中屈服强度(σYS), 极限抗拉强度(σUTS), 断后延伸率(El)如表1所示. 可以看出, 在热轧状态下, 合金的屈服强度较低, 约为 σYS = 787 MPa, 断后延伸率El = 9.3%. 在经过冷轧变形后, 合金强度提升(σYS = 1408 MPa), 塑性降低(El = 4.4%). 在500 ℃时效5 h后, CRA合金的屈服强度增大到σYS =2326 MPa, 与初始冷轧状态相比, 其屈服强度显著增大(ΔσYS = 918 MPa). 值得注意的是, 尽管在时效后合金的强度大幅增大, 但仍然保持有一定的塑性, 其断后延伸率El = 3.6%. 另外, 延长时效时间至12 h后, 合金的屈服强度仍高达σYS = 2254 MPa, 延伸率El = 3.0%. HRA合金经过时效处理后同样具有了较高的强度, 但由于其具有较大的原奥氏体晶粒尺寸, 在强度提升的同时塑性降低, 断后延伸率El = 3.9%. 为了与设计合金的性能进行对比, 在表1中给出了18 Ni(300)[45]马氏体时效钢的拉伸性能, 在控制工艺细化了晶粒尺寸后, 18 Ni(300)马氏体时效钢的屈服强度达到σYS = 2000 MPa, 延伸率El =7.0%, 而设计的B2纳米共格析出强化的CRA合金在屈服强度大幅提升的同时, 塑性略微下降, 设计合金具有超高强度是由于在马氏体BCC基体中均匀析出了超细B2纳米粒子(< 5 nm), 使得该合金在时效后具有超高强度的同时仍具有一定的塑性, 在强度和塑性之间保持了良好的平衡.

对合金的不同状态(HR, CR, HRA, CRA)进行三点弯曲试验, 实验结果如图7(c)所示, 得到的极限弯曲角度(θB)如表1所列. 可以看出, HR合金具有良好的极限弯曲角度(~35.5°), 而在进行了冷轧变形后, CR合金的极限弯曲角度大幅降低(~14.9°), 这是由于在热轧态下合金为等轴晶组织(图2(a)), 在变形过程中具有较好的塑性, 而经过冷轧后, 合金的晶粒变形、破碎, 形成纤维组织(图3(a)), 在变形过程中塑性相较于热轧态合金降低. 而在经过时效处理后, 由于B2纳米粒子的析出强化, 弯曲载荷提升, 但HRA合金的极限弯曲角度有所降低(~9.7°), 而CRA合金的极限弯曲角度略有增大(~15.4°).

-

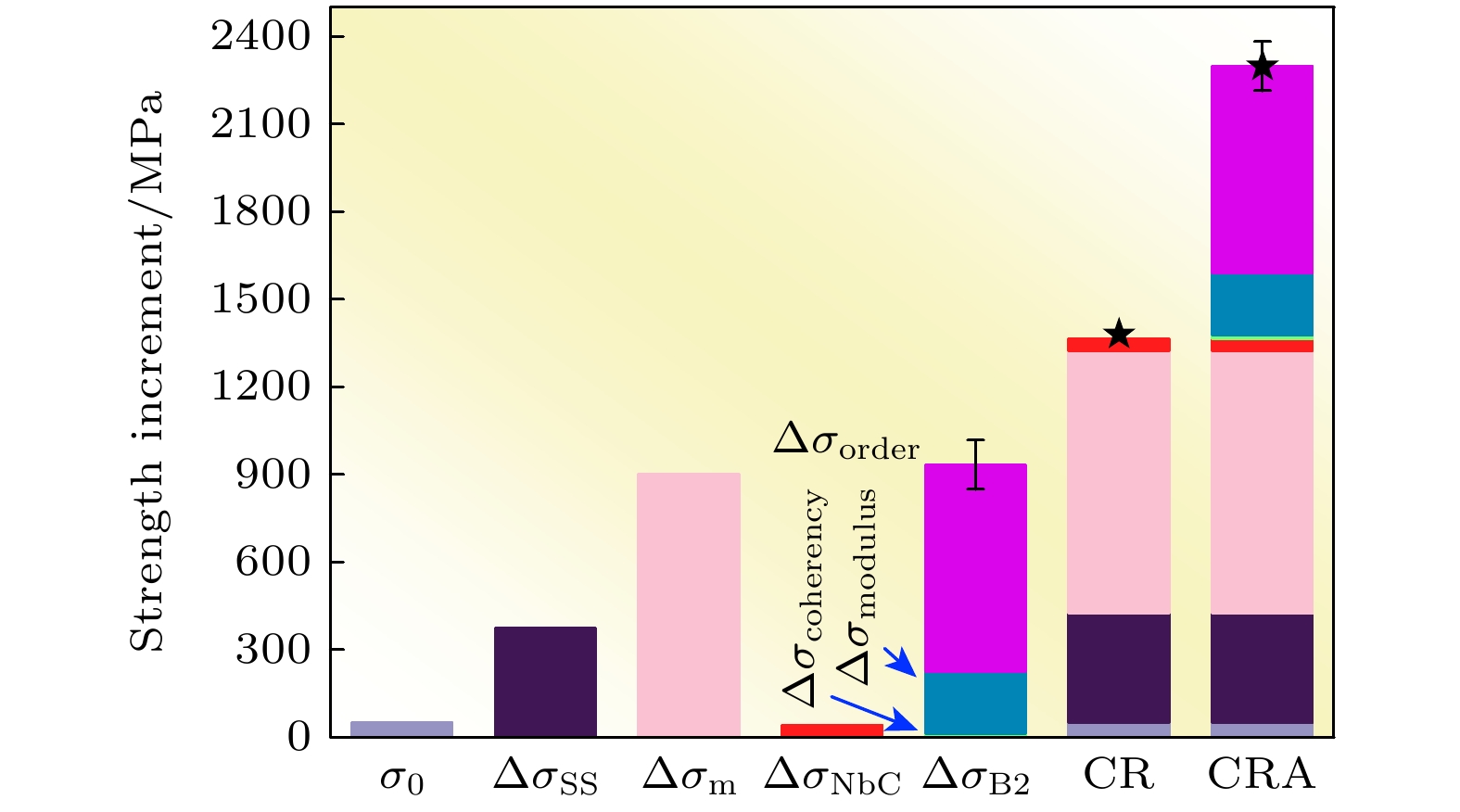

该合金具有的超高屈服强度来源于各种微观结构强化, 包括溶质原子、位错、晶界以及第二相粒子强化[46,47]. 理论上来说, 屈服强度σYS是由这些强化机制共同决定的, 具体为σYS = σ0 + Δσss + Δσm + Δσp, 其中σ0是 BCC α-Fe的晶格摩擦力, 通常估算为σ0 = 50 MPa[48]. Δσss是固溶强化产生的强度增量, Δσm是马氏体基体的强度, 包括位错强化和晶界强化, Δσp是通过第二相粒子析出获得的强度. 关于CRA合金具有超高屈服强度(σYS = 2326 MPa)的强化机制的讨论如下.

-

本文合金Fe-7.95Cr-13.47Ni-3.10Al-1.83Mo-0.23Nb-0.03C在950 ℃的热轧温度下为FCC奥氏体结构. 在此过程中, 少量的Nb和C选择性地形成细小的NbC粒子, 而不是溶解到基体中. 因此, 固溶强化导致的强度增量主要来自于Cr, Ni, Al和Mo元素, 通过(1)式可以计算得到固溶强化的强度增量[46,49]:

其中xi和βi分别为溶质元素i的原子百分比和固溶强化系数. βi可以使用Fleischer方程((2)式)计算, ηi′是一个常数; ηi和δi分别表示元素i相对于纯铁的模量和原子错配度; Gi和ri分别是元素i的剪切模量和原子半径[50]. 基体的剪切模量G可根据测得的杨氏模量E = 194 GPa和泊松比υ = 0.3[43]计算, 因此可得到G = E/2(1+υ ) = 75 GPa. 同时, 可以得到固溶强化系数βi为: Cr元素是174 MPa, Ni元素是64 MPa, Al元素是491 MPa, Mo元素是1753 MPa, 从而可以计算得到固溶强化的强度增量Δσss = 374 MPa. 值得注意的是, 这个值是对固溶强化的一个上限估计, 因为在时效过程中有一定数量的Al和Ni元素形成了B2粒子.

-

马氏体基体的强度主要取决于两个因素: 晶粒大小和位错密度[46,47]. 马氏体块的尺寸可以视为有效晶粒尺寸, 通过Hall-Petch公式[51]进行强化计算. 此外, 还可以使用泰勒方程[52]通过位错密度计算强度增量. 因此, 该合金的Δσm可用(6)式计算得出[46,51,53]:

其中, M = 2.73为泰勒系数[43]; b =

$ {\sqrt{3}}/{2} $ × aBCC = 0.241 nm为伯氏矢量. dbl是马氏体块的尺寸, 通过EBSD统计得到dbl = 0.6 μm. ρ是经过冷轧时效处理后板条马氏体中的位错密度, KAM是根据EBSD的结果(图4)得到的平均局部取向差[52], μ = 0.2 μm是进行EBSD试验的扫描步长. 因此, 可以计算得到位错密度为ρ = 1.8 × 10–3 nm–2, 该位错密度与文献中对超低C含量马氏体时效钢的报道一致[46]. 因此可以计算得出, 马氏体基体的强度增量约为Δσm = 900 MPa. -

第二相粒子析出强化是由于位错绕过或切过粒子造成的, 这在之前研究中已有大量描述[43,54–58]. 在该合金中, 有两种析出相: 与基体为非共格关系的NbC粒子以及与基体为共格关系的B2-NiAl纳米粒子. 这两种粒子的综合强度增量可以表示为Δσp = ΔσNbC + ΔσB2.

由于NbC粒子与BCC基体为非共格关系, 所以其强化作用主要表现为位错绕过机制. 因此, 强度增量可通过Ashy-Orowam方程((8)式)来计算得出[55]:

其中, rNbC和f分别为NbC粒子的平均半径和体积分数. 通过TEM图片统计可以得到, 在该合金中, rNbC = 42 nm和f = 0.5%, 计算得到ΔσNbC = 41 MPa.

该合金在500 ℃下时效12 h后, B2-NiAl纳米粒子的平均尺寸低于6 nm, 明显小于奥罗万绕过机制的临界尺寸. 因此, B2纳米粒子的强化效果主要是由位错的剪切所得, 其中强度的增大是由晶格错配(Δσcoherency)、基体与B2粒子之间的模量错配(Δσmodulus), 以及位错切过B2粒子所产生的有序强化(Δσorder)共同作用的结果[43,54–58], 具体由以下方程((9)式—(11)式)计算得到:

其中, αε = 2.6为常数; r = (1.98 ± 0.08) nm是B2纳米粒子平均半径; f = (4/3)πNr3 = (3.3±0.5)%是B2粒子的体积分数, 其中N = (1.02 ± 0.02) × 1024 m–3是根据TEM DF图像估算的B2粒子的数密度; ΔG = 13 GPa是基体和B2粒子之间的剪切模量差(B2粒子的剪切模量为GB2 = 88 GPa[43]); δc =2δ/3是约束晶格错配, 其中 δ = –0.28%是BCC和B2之间的晶格错配; rs = (2/3)1/2r是被剪切的B2粒子在滑移面上的平均半径[58]. γapb = 0.5 J/m2是B2粒子的反向畴界能[59]; T =Gb2/2是位错线张力[43]. 根据以上数据, 即可计算出的每个强化作用对强度的贡献分别为Δσcoherency = (13 ± 2) MPa, Δσmodulus = (213 ± 17) MPa, Δσorder = (708 ± 65) MPa. 因此, B2纳米粒子对强度的贡献为: ΔσB2 = Δσcoherency + Δσmodulus + Δσorder=(934 ± 84) MPa. 由第二相粒子强化所得的总强度增量为Δσp = ΔσNbC + ΔσB2 = 41 + (934 ± 84) = (975 ± 84) MPa. 显然, B2纳米粒子的强化作用占主导地位, 而NbC粒子的强化效果则可以忽略不计.

根据计算结果总结了每种强化机制对强度的贡献如图8所示, 计算得到的屈服强度为σYS = σ0 + Δσss + Δσm + Δσp = 50 + 374 + 900 + (975 ± 84) = (2299 ± 84) MPa, 这与CRA合金在500℃时效5—12 h时的实验值σYS = 2254—2324 MPa 非常吻合. 此外, 除去B2纳米粒子对强度的提升, 其他强度增量的计算总和为1365 MPa, 这也与合金在冷轧状态下的实验值1408 MPa非常吻合.

-

1) 利用团簇成分式设计得到了一种共格析出的马氏体时效不锈钢, 该合金在各状态下均保持单相的板条马氏体组织. 经过冷轧后合金板条马氏体组织晶粒发生破碎、拉长. 500 ℃时效之后, 合金组织并未发生再结晶, 基体中仍存在大量的位错(~1.8 × 10–3 nm–2), 并且细小的B2纳米粒子(< 5 nm)在BCC马氏体基体上共格析出, 时效48 h后, B2粒子的尺寸仍在3—6 nm. 与HRA合金相比, CRA合金具有更细的晶粒尺寸和更高的位错密度.

2) 冷轧态合金在时效过程中表现出明显的时效硬化, 峰值时效硬度达到651 HV, 即使在时效288 h后, 合金硬度仍能保持在564 HV以上. 此外, 在时效5 h后, CRA合金的屈服强度达到了2326 MPa, 并且在时效12 h后强度依然保持不变. 并且断后伸长率为3.6%. 相较于同强度级别非共格强化的马氏体时效钢, CRA合金在提升强度的同时仍拥有一定的塑性, 具有良好的强韧性匹配. 对合金进行三点弯曲试验后发现, 在冷轧+时效的超高强度工艺下合金具有较高的极限弯曲角度.

3) CRA合金在板条马氏体基体中均匀分布了超细(3—6 nm)和高密度(~1.0 × 1024 m–3)的B2-NiAl纳米粒子. 通过对该合金超高强度的来源进行深入讨论发现, 马氏体基体强度(Δσm = 900 MPa)和共格B2纳米粒子析出强化(ΔσB2 = 934 MPa)对CRA合金的屈服强度的提高起主导作用.

共格析出强化的超高强度马氏体时效不锈钢组织和力学性能

Microstructure structure and mechanical properties of coherent precipitation strengthened ultrahigh strength maraging stainless steel

-

摘要: 超高强度马氏体时效不锈钢同时拥有优异的强度及易加工等良好性能, 广泛应用于如飞机起落架等关键承载部件中. 然而, 由于析出的纳米粒子通常与体心立方(BCC)马氏体基体呈半共格或非共格关系, 传统马氏体时效不锈钢在追求超高强度的同时依然面临材料强韧性制衡这一难题. 本工作通过团簇式设计方法设计了一种新型共格析出强化的超高强度马氏体时效不锈钢(Fe-7.95Cr-13.47Ni-3.10Al-1.83Mo-0.03C-0.23Nb, 数字为各元素的质量百分含量). 实验结果表明, 该冷轧态不锈钢时效后马氏体组织晶粒破碎、拉长, 同时BCC马氏体基体中存在高密度位错(~1.8 × 10–3 nm–2)和大量的共格析出的B2-NiAl纳米粒子(< 5 nm). 力学性能方面, 该不锈钢在时效过程后表现出明显的时效硬化, 峰值时效硬度达到651 HV. 并且该不锈钢不仅具有极高的屈服强度(σYS = 2.3 GPa), 而且具有良好的断后延伸率(El = 3.6%), 表明实现了良好的强塑性匹配. 最后, 对该不锈钢的超高强度来源进行深入讨论, 发现该不锈钢的超高强度来自于各不同微观结构的强化作用. 本工作为进一步设计开发出高性能超高强度马氏体时效不锈钢提供了有价值的参考.Abstract: Ultra-high strength maraging stainless steels possess many important applications such as in aircraft landing gears owing to their excellent strength and good process ability. However, traditional ultra-high strength maraging stainless steels are facing the challenge of balancing strength and ductility while pursuing ultra-high strength. This is mainly due to the semi-coherent or non-coherent relationship between the precipitated nanoparticles and the body-centered cubic (BCC) martensitic matrix. In this work, a novel ultra-high strength maraging stainless steel (Fe-7.95Cr-13.47Ni-3.10Al-1.83Mo-0.03C-0.23Nb, weight percent, %) is designed using a cluster formula approach. Alloy ingots are prepared by vacuum induction melting under an argon atmosphere, followed by hot rolling at 950 ℃ and multiple passes of cold rolling. Finally, the alloy is aged at 500 ℃ for 288 h. Microstructural characterizations of the alloy in different aging states are performed using electron backscatter diffraction (EBSD) and transmission electron microscope (TEM). As a result, the martensitic structure of the alloy is fragmented and elongated, with high-density dislocations (~1.8×10–3 nm–2) and a large number of coherent B2-NiAl nanoparticles (<5 nm) observed in the BCC martensitic matrix after cold rolling and aging. In terms of mechanical properties, the alloy exhibits significant age-hardening, with a peak-aged hardness of 651 HV after ageing treatment. It also demonstrates an extraordinarily high yield strength (σYS = 2.3 GPa) and a decent elongation (El = 3.6%), indicating a well-balanced strength-ductility property. Finally, the origins of the ultra-high strength in the novel alloy are discussed in depth, showing that the ultra-high strength of this stainless steel comes from the strengthening effect of different microstructures. This study provides valuable guidance for designing high-performance ultra-high strength maraging stainless steels.

-

-

图 2 合金冷轧态(CR)的EBSD反极图(IPF)和相分布图(a), (b); 冷轧态合金TEM明场像及其对应的SAED花样(c); HRTEM图像及其对应的FTT图像(d)

Figure 2. EBSD IPF image and phase image of the designed alloy after cold-rolling (CR) treatment (a), (b); TEM bright-field (BF) image and corresponding SAED patterns (c) and High-resolution TEM image and its FTT pattern (d) of CR.

图 3 12 h时效后CRA合金的微观结构 合金冷轧+时效态(CRA)的EBSD反极图(IPF)和相分布图(a), (b); CRA合金TEM明场、暗场像及其对应的SAED花样(c), (d); CRA合金HRTEM图像及其对应的FTT图像(e), (e1), (e2), 以及衍射环图像(f)

Figure 3. Microstructures of 12 h-aged CRA alloys: EBSD IPF image and phase image of the CRA alloy (a), (b); TEM bright-field (BF) image and corresponding SAED patterns (c), TEM DF image (d); HRTEM image and its FTT patterns (e), (e1), (e2), and diffraction ring (f) of the CRA alloy.

图 7 CRA合金在500 ℃时效时显微硬度随时效时间的变化(a), 不同热处理状态下合金在室温拉伸下的工程应力-应变曲线(b)和室温三点弯曲下的载荷-位移曲线(c)

Figure 7. Variation tendency of microhardness of the CRA alloy with aging time at 500℃ (a), room-temperature engineering stress-strain tensile curves of the current alloy at different heat-treated (b), and 3-points bending test of the current alloy at different heat-treated (c).

表 1 不同热处理状态下设计合金以及18 Ni(300)[45]的H, σYS, σUTS, El, 极限弯曲载荷(FB), 及极限弯曲角度(θB)

Table 1. Mechanical properties of the current stainless steel at different heat-treated states and the 18 Ni(300) steel[45], including microhardness (H), yield strength (σYS), ultimate tensile strength (σUTS), elongation to fracture (El), ultimate bending force (FB), and ultimate bending angle (θB).

States H/HV σYS/MPa σUTS/MPa El/% FB/kN θB/(°) HR 326±10 787 1100 9.3 8.5 35.5 CR 404±5 1408 1432 4.4 9.7 14.9 HRA: 5 h-aged 573±6 1704 1940 3.9 10.1 9.7 CRA: 5 h-aged 645±6 2326 2344 3.6 22.2 15.4 CRA: 12 h-aged 641±8 2254 2324 3.0 18.2 17.9 18 Ni(300) — 2000 2050 7.0 — — -

[1] 杨柯, 牛梦超, 田家龙, 王威 2018 金属学报 54 1567 doi: 10.11900/0412.1961.2018.00356 Yang K, Niu M C, Tian J L, Wang W 2018 Acta. Metall. Sin. 54 1567 doi: 10.11900/0412.1961.2018.00356 [2] 罗海文, 沈国慧 2020 金属学报 56 494 doi: 10.11900/0412.1961.2019.00328 Luo H W, Shen G H 2020 Acta. Metall. Sin. 56 494 doi: 10.11900/0412.1961.2019.00328 [3] Sun W W, Marceau R K W, Styles M J, Barbier D, Hutchinson C R 2017 Acta Mater. 130 28 doi: 10.1016/j.actamat.2017.03.032 [4] Morris Jr J W 2017 Nat. Mater. 16 787 doi: 10.1038/nmat4949 [5] Yang J R, Yu T H, Wang C H 2006 Mater. Sci. Eng. A 438 276 [6] Shi X H, Zeng W D, Zhao Q Y, Peng W W, Kang C 2016 J. Alloys. Compd. 679 184 doi: 10.1016/j.jallcom.2016.04.087 [7] Wert D E, DiSabella R P 2006 Adv. Mater. Process. 164 34 [8] Ifergane S, Pinkas M, Barkayc Z, Brosh E, Ezersky V, Beeri O, Eliaz N 2017 Mater. Charact. 127 129 doi: 10.1016/j.matchar.2017.02.023 [9] Floreen S 1968 Metall. Rev. 13 115 doi: 10.1179/imr.1968.13.1.115 [10] Tewari R, Mazumder S, Batra I S, Dey G K, Banerjee S 2000 Acta Mater. 48 1187 doi: 10.1016/S1359-6454(99)00370-5 [11] Xu W, Rivera-Díaz-del-Castillo P E J, Yan W, Yang K, San Martín D, Kestens L A I, van der Zwaag S 2010 Acta Mater. 58 4067 doi: 10.1016/j.actamat.2010.03.005 [12] Qi L, Jin Y C, Zhao Y H, Yang X M, Zhao H, Han P D 2015 J. Alloys. Compd. 621 383 doi: 10.1016/j.jallcom.2014.10.015 [13] Moshka O, Pinkas M., Brosh E, Ezersky V, Meshi L 2015 Mater. Sci. Eng. A 638 232 doi: 10.1016/j.msea.2015.04.067 [14] 周倩青, 翟玉春 2009 金属学报 45 1249 doi: 10.3321/j.issn:0412-1961.2009.10.016 Zhou Q Q, Zhai Y C 2009 Acta Metall. Sin. 45 1249 doi: 10.3321/j.issn:0412-1961.2009.10.016 [15] Hättestrand M, Nilsson J O, Stiller K, Liu P, Andersson M 2004 Acta Mater. 52 1023 doi: 10.1016/j.actamat.2003.10.048 [16] Ghosh A, Das S, Chatterjee S 2008 Mater. Sci. Eng. A 486 152 doi: 10.1016/j.msea.2007.08.062 [17] Mahmoudi A, Zamanzad Ghavidel M R, Hossein Nedjad S, Heidarzadeh A, Nili Ahmadabadi M 2011 Mater. Charact. 62 976 doi: 10.1016/j.matchar.2011.07.012 [18] Leitner H, Schnitzer R, Schober M, Zinner S 2011 Acta Mater. 59 5012 doi: 10.1016/j.actamat.2011.04.053 [19] Vaithyanathan V, Chen L Q 2002 Acta Mater. 50 4061 doi: 10.1016/S1359-6454(02)00204-5 [20] Li H, Liu Y, Liu B 2022 Mater. Sci. Eng. A 842 143099 doi: 10.1016/j.msea.2022.143099 [21] Niu M C, Zhou G, Wang W, Shahzad M B, Shan Y Y, Yang K 2019 Acta Mater. 179 296 doi: 10.1016/j.actamat.2019.08.042 [22] Wan J Q, Ruan H H, Ding Z Y, Kong L B 2023 Scr. Mater. 226 115224 doi: 10.1016/j.scriptamat.2022.115224 [23] Li K, Yu B, Misra R D K, Han G, Liu S, Shang C J 2018 Mater. Sci. Eng. A 715 485 [24] Ooi S W, Hill P, Rawson M, Bhadeshia H K D H 2013 Mater. Sci. Eng. A 564 485 doi: 10.1016/j.msea.2012.12.016 [25] Liu T Q, Cao Z X, Wang H, Wu G L, Jin J J, Cao W Q 2020 Scr. Mater. 178 285 doi: 10.1016/j.scriptamat.2019.11.045 [26] Li Y C, Yan W, J. D. Cotton, G. J. Ryan, Shen Y F, Wang W, Shan Y Y, Yang K 2015 Mater. Des. 82 56 doi: 10.1016/j.matdes.2015.05.042 [27] Hedströma P, Baghsheikhi S, Liu P, Odqvist J 2012 Mater. Sci. Eng. A 534 552 doi: 10.1016/j.msea.2011.12.007 [28] Li J L, Zhang J Q, Li Z, Wang Q, Dong C, Xu F, Sun L X, Liaw P K 2024 J. Mater. Sci. Technol. 186 174 doi: 10.1016/j.jmst.2023.11.021 [29] Zhang J X, Wang J C, Harada H, Koizumi Y 2005 Acta Mater. 53 4623 doi: 10.1016/j.actamat.2005.06.013 [30] Wang Z H, Wang Q, Niu B, Dong C, Zhang H W, Zhang H F, Liaw P K 2021 Mater. Res. Lett. 9 458 doi: 10.1080/21663831.2021.1973130 [31] Jiang S H, Wang H, Wu Y, Liu X J, Chen H H, Yao M J, Gault B, Ponge D, Raabe D, Hirata A, Chen M W, Wang Y D, Lu Z P 2017 Nature 544 460 doi: 10.1038/nature22032 [32] Zhou B C, Liu S F, Wu H H, Luan J H, Guo J M, Yang T, Jiao Z B 2023 Mater. Des. 234 112341 doi: 10.1016/j.matdes.2023.112341 [33] Liang Y J, Wang L J, Wen Y R, Cheng B Y, Wu Q L, Cao T Q, Xiao Q, Xue Y F, Sha G, Wang Y D, Ren Y, Li X Y, Wang L, Wang F C, Cai H N 2018 Nat. Commun. 9 4063 doi: 10.1038/s41467-018-06600-8 [34] Hong H L, Wang Q, Dong C, Liaw P K 2014 Sci. Rep. 4 7065 doi: 10.1038/srep07065 [35] Pang C, Jiang B B, Shi Y, Wang Q, Dong C 2015 J. Alloys. Compd. 652 63 doi: 10.1016/j.jallcom.2015.08.209 [36] Wang Z H, Niu B, Wang Q, Dong C, Jie J C, Wang T M, Nieh T G 2021 J. Mater. Sci. Technol. 93 60 doi: 10.1016/j.jmst.2021.04.011 [37] Calderon H A, Fine M E, Weertman J R 1987 Metall. Trans. A 19 1135 [38] Vo N Q, Liebscher C H, Rawlings M J S, Asta M, Dunand D C 2014 Acta Mater. 71 89 doi: 10.1016/j.actamat.2014.02.020 [39] Czyryca E J 1993 Key Eng. Mater. 84 491 [40] Wen D H, Wang Q, Jiang B B, Zhang C, Li X N, Chen G Q, Tang R, Zhang R Q, Dong C, P. K. Liaw 2018 Mater. Sci. Eng. A 719 27 doi: 10.1016/j.msea.2018.02.020 [41] Bailey N 1993 Welding Steels without Hydrogen Cracking (Cambridge: Woodhead Publishing) p69 [42] Briant C L, Banerji S K 1978 Int. Metal. Rev. 23 164 [43] Hosford W F 2005 Mechanical Behavior of Materials (New York: Cambridge University Press) p16 [44] Leitner H, Schober M, Schnitzer R 2010 Acta Mater. 58 1261 doi: 10.1016/j.actamat.2009.10.030 [45] 毕正绪 2014 特钢技术 20 11 doi: 10.16683/j.cnki.issn1674-0971.2014.02.001 Bi Z X 2014 Special Steel Technol. 20 11 doi: 10.16683/j.cnki.issn1674-0971.2014.02.001 [46] Galindo-Nava E I, Rivera-Díaz-del-Castillo P E J 2015 Acta Mater. 98 81 doi: 10.1016/j.actamat.2015.07.018 [47] Galindo-Nava E I, Rainforth W M, Rivera-Díaz-del-Castillo P E J 2016 Acta Mater. 117 270 doi: 10.1016/j.actamat.2016.07.020 [48] Rivera-Díaz-del-Castillo P E J, Hayashi K, Galindo-Nava E I 2013 Mater. Sci. Technol. 29 1206 doi: 10.1179/1743284712Y.0000000179 [49] Fleischer R L 1961 Acta Matall. 9 966 doi: 10.1016/0001-6160(61)90121-3 [50] Lide D R 2008 CRC Handbook of Chemistry and Physics (Boca Raton: CRC Press) pp12–10 [51] Morito S, Yoshida H, Maki T, Huang X 2006 Mater. Sci. Eng. A 438 237 [52] Su J, Raabe D, Li Z M 2019 Acta Mater. 163 40 doi: 10.1016/j.actamat.2018.10.017 [53] Kocks U F, Mecking H 2003 Prog. Mater Sci. 48 171 doi: 10.1016/S0079-6425(02)00003-8 [54] Nembach E 1997 Mater. Sci. Technol. 3 329 [55] Gladman T 1999 Mater. Sci. J. 15 30 [56] Argon A 2007 Strengthening Mechanisms in Crystal Plasticity (Oxford: Oxford University Press) p74 [57] P. M. Kelley 1973 Int. Metall. Rev. 18 31 doi: 10.1179/imr.1973.18.1.31 [58] A. Kelly, R. B. Nicholson 1971 Strengthening Methods in Crystals (London: Elsevier) p37 [59] T. Hong, A. J. Freeman 1991 Phys. Rev. B Condens. Matter. 43 6446 doi: 10.1103/PhysRevB.43.6446 -

首页

首页 登录

登录 注册

注册

下载:

下载: