-

激光捕获是非接触式操控微纳物体的强大工具[1–7]. 基于光子动量形成光梯度力阱的原理, 传统光镊技术所产生的微/纳米尺度的光力(~pN)无法克服固体界面存在的范德瓦耳斯黏附力(~μN), 因此通常用于真空/空气及液体环境[8]. 谷付星课题组发明的光热冲镊技术, 实现了在固体界面上(干燥固体、固液混合)对微纳物体(如金属、少层石墨烯)的捕获, 结合深度学习图像反馈的闭环控制系统[9], 进一步实现了对微纳物体运动的高精度智能控制[10–14]. 光热冲镊技术核心原理在于利用脉冲激光局域激发微纳物体内部的光热冲击过程, 引发瞬时热膨胀并产生微牛量级的瞬态热应变梯度力阱, 从而突破固体界面摩擦力约束向光斑中心移动. 当使用高斯光斑照射时, 物体能够持续向光斑中心移动并最终被光斑捕获.

目前光热冲镊技术应用的衬底主要为无机刚性 (SiO2, MgF2, Al2O3). 柔性光学衬底不受传统刚性物理状态限制, 可弯曲、可拉伸的特性使得微纳光学操控的应用场景得到极大拓展[15]. 聚合物材料, 如: 聚甲基丙烯酸甲酯(PMMA)、聚二甲基硅氧烷(PDMS)具有良好的机械柔韧性、光透明性和稳定性, 是柔性光学衬底材料的不二选择. 但由于聚合物的低耐热性和高热膨胀系数, 光热冲镊技术产生的瞬态光热效应会对聚合物衬底产生不可逆的影响(热熔化、永久形变)[10,13,16], 这限制了该技术在聚合物衬底上的应用. 此外, 有机光刻胶(如负性光刻胶SU-8系列、正性光刻胶S18系列)具有良好的结构完整性与成型稳定性, 通过使用双光子聚合(TPP)技术, 可以加工成复杂多样的三维异形空间结构, 目前已经被广泛应用于微纳光电子器件与微机械结构等精密制造领域[17–19]. 但由于有机光刻胶聚合物的耐热性相对较低, 在一定程度上也限制了光热冲镊技术在其表面的应用.

SiO2纳米薄膜具有低热导率能有效阻隔热传导, 因此通过将SiO2纳米非晶材料集成在聚合物衬底上, 可以有效地提高聚合物耐热性[20]. 然而要实现在聚合物衬底上制备大面积、低粗糙度且厚度均匀的SiO2纳米薄膜, 选择合适的沉积技术尤为关键. 传统的沉积方法有化学气相沉积(CVD)、利用蒸发或溅射的物理气相沉积(PVD) 和等离子体增强化学气相沉积(PECVD)等技术[21]. 其中, CVD与PVD技术通常涉及较高的沉积温度, 会引起聚合物衬底中不饱和端基的热降解, 进而导致衬底变形和开裂; 虽然PECVD技术能够低温进行, 但其过快的等离子体沉积过程会使薄膜的表面粗糙度增大(Rq > 500 pm). 这些沉积过程中引入的较大光学损耗不利于SiO2纳米薄膜在聚合物衬底上进行集成. 溶胶-凝胶法能够在常温下进行SiO2纳米薄膜的大面积制备, 沉积过程便于控制, 固化后薄膜表面粗糙度低(Rq < 500 pm)且厚度均一, 同时具有较高的弹性变形极限能够均匀地沉积在各类平面或异型衬底表面, 为聚合物衬底上非晶材料的沉积提供了极大的灵活性和广泛的应用前景[22,23].

本文通过溶胶-凝胶法在聚合物衬底上制备SiO2纳米薄膜, 能够有效减轻光热冲镊技术的热损伤, 从而实现在聚合物衬底上对微纳物体的激光捕获及操控. 在PMMA和SU-8聚合物衬底上, 常温下制备了大面积、低粗糙度(Rq ~ 320 pm)且厚度均一的SiO2纳米薄膜. 通过大量实验验证, 发现在常用的激光操控功率条件下当SiO2纳米薄膜的厚度大于110 nm时, 能有效防止聚合物衬底因光热冲击效应而引起软化、膨胀和表面破坏. 理论计算也表明, SiO2纳米薄膜能至少使PMMA表面温度降低111 ℃, 并使PMMA产生最高温度的时间较金纳米片最高温度的时间滞后13.2 ns. 此外, 实验结果也同样适用于TPP技术制备的SU-8聚合物结构.

-

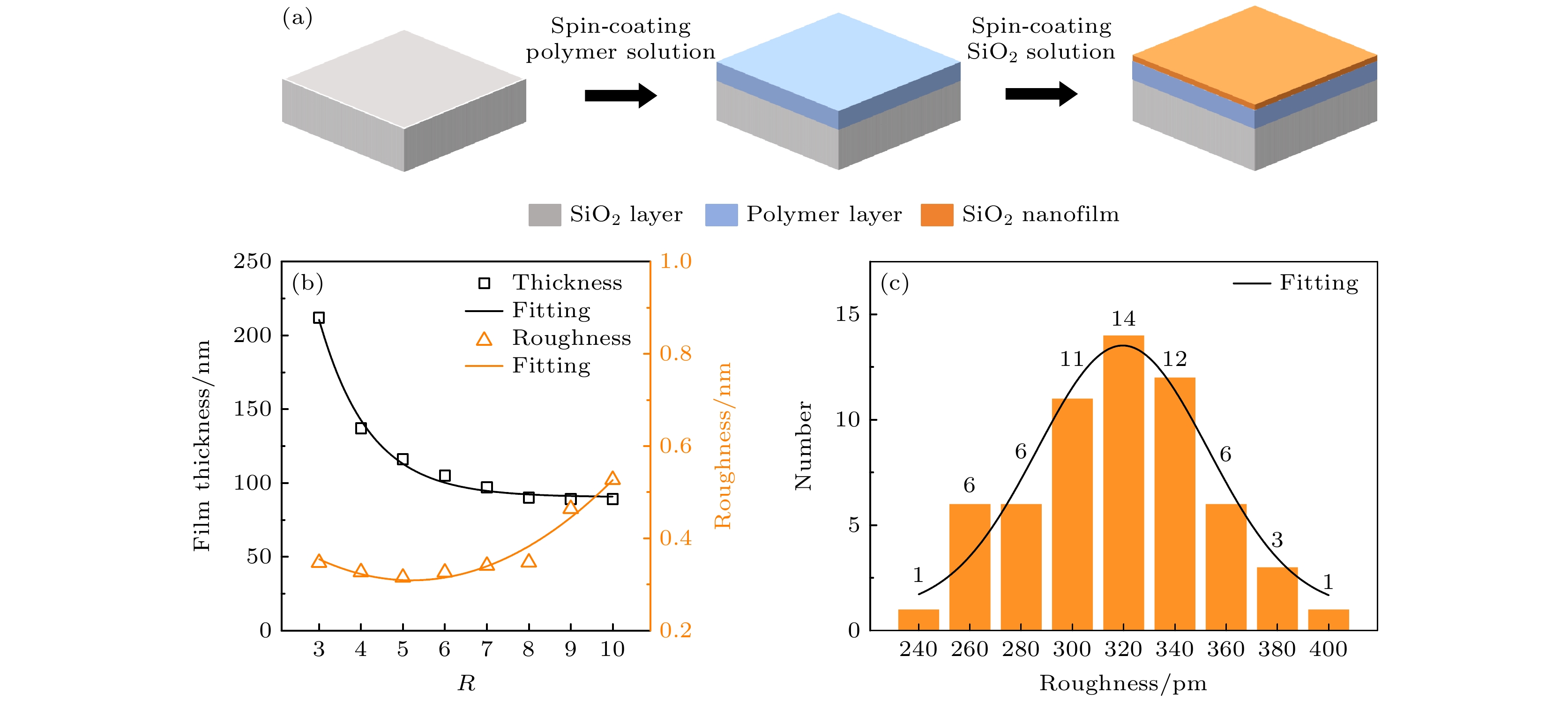

聚合物衬底选用PMMA与SU-8为研究对象. 本研究将PMMA粉末溶于苯甲醚溶液制备浓度为10%的PMMA溶液, 通过旋涂法在SiO2基片上制得厚度为1.5 μm PMMA薄膜. 利用TPP技术实现对SU-8光刻胶的三维微加工, 在SiO2基片上旋涂SU-8光刻胶, 经历前烘、曝光、后烘、显影等步骤完成SU-8聚合物结构的制备. 采用溶胶-凝胶法制备SiO2溶胶-凝胶, 选择盐酸(HCL)作为催化剂, 以硅酸四乙酯(TEOS)和去离子水(H2O)做为反应物质, 无水乙醇(ETOH)作为溶剂, 按一定比例配置得到混合溶液, 密封后在微量振荡器中以2000 rad/min振荡2 h, 最终形成SiO2溶胶-凝胶. 图1(a)所示为在聚合物衬底上制备SiO2纳米薄膜的流程示意图. 首先, 将商业熔融SiO2基底依次放入丙酮、乙醇、去离子水里超声清洗20 min, 然后根据需求制备PMMA聚合物层或SU-8聚合物层. 随后, 将SiO2 溶胶-凝胶以6000 rad/min转速滴加在聚合物层上, 形成均匀的SiO2纳米薄膜. 涂覆后, 样品静置15 min以自然干燥, 再置于60 ℃的电热恒温加热台上干燥1 h, 确保有机溶剂完全挥发.

SiO2纳米薄膜沉积厚度与表面形貌分别会对隔热效果以及光热冲镊技术的捕获精度产生影响, 因此通过调整ETOH与TEOS的体积比(R = VETOH/VTEOS), 我们配制了8种不同的SiO2溶胶-凝胶, R值为3—10. 利用旋涂法将不同R值的SiO2溶胶-凝胶在SiO2基片上旋涂成SiO2纳米薄膜, 静置干燥15 min后60 ℃恒温加热1 h以完成薄膜样品的制备. 利用原子力显微镜(AFM, Cypher S)对SiO2纳米薄膜厚度与表面粗糙度进行多次测量, 测量结果如图1(b)所示. SiO2纳米薄膜沉积厚度可通过改变R值进行调控, 最小可达到90 nm. 值得注意的是, 薄膜沉积厚度与R值之间的关系并非线性, 而是随着R值的增大, 沉积厚度逐渐趋于一个稳定值, 但是其表面粗糙度显著增大, 这为后续薄膜厚度的选取提供了参考.

根据图1(b)的结果, 选取60个R = 5条件下SiO2纳米薄膜样品(厚度115 nm)的表面粗糙度进行扫描测量, 扫描面积为5 μm×5 μm, 其他扫描参数均保持一致. 扫描结果如图1(c)所示, SiO2纳米薄膜表面粗糙度分布在240—400 pm之间, 其中在(320±10) pm范围内的分布比例较高, 扫描结果证实采用溶胶-凝胶法制备的SiO2纳米薄膜比商业熔融石英衬底(Rq ~ 550 pm)具有更优异的表面平整性.

-

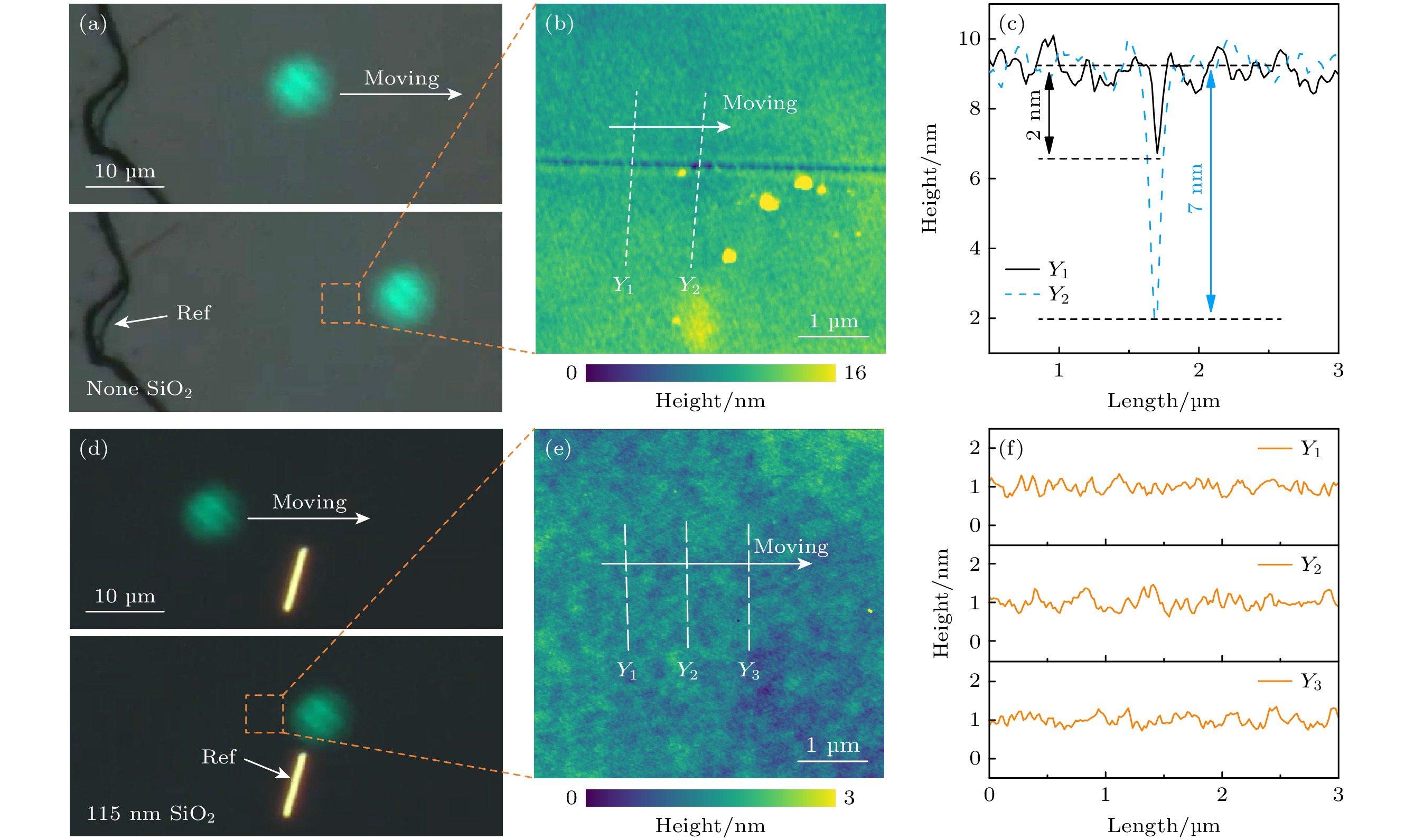

本实验利用光热冲镊实验平台捕获和操控微纳物体, 使用532 nm脉冲激光器(重复频率为6000 Hz、脉宽为8 ns). 由于脉冲激光峰值能量较高, 因此首先研究脉冲激光直接照射衬底表面所产生的光热效应. 实验中先使用聚焦光斑在厚度1.5 μm PMMA衬底表面运动, 聚焦光斑参数为: 光斑直径Dspot = 8.8 μm、平均功率Pave = 126 μW. 在图2(a)的光学显微镜照片中可看出, PMMA表面无任何损伤痕迹, 但AFM扫描分析发现聚焦光斑运动的路径上有明显的深浅不一的凹坑, 如图2(b), (c)所示. 凹坑宽度约为200 nm, 深度在2—7 nm之间不等, 说明脉冲激光会直接造成PMMA表面不可逆的热损伤.

进一步地, 采用同样的聚焦光斑在制备了SiO2纳米薄膜的PMMA衬底(PMMA厚度1.5 μm, SiO2纳米薄膜厚度115 nm)上运动, 并对聚焦光斑运动后的衬底表面进行分析. 图2(d)的光学显微图和图2(e), (f)的AFM扫描结果均证明同样的聚焦光斑在衬底上运动后对衬底表面没有产生任何损伤, 这与图2(b)中的热损伤形成了鲜明的对比, 表明115 nm厚的SiO2纳米薄膜对PMMA衬底起到了一定的保护作用.

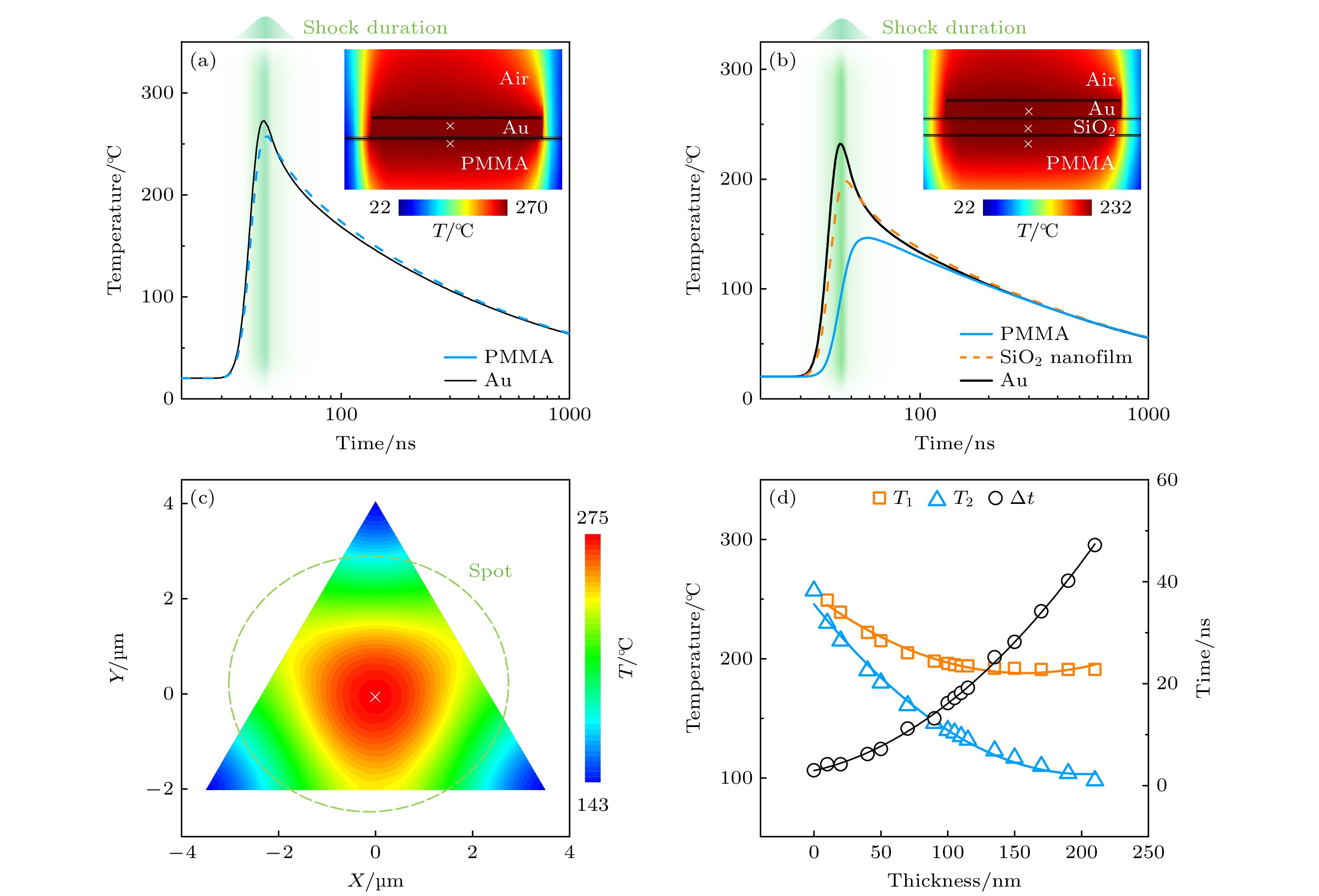

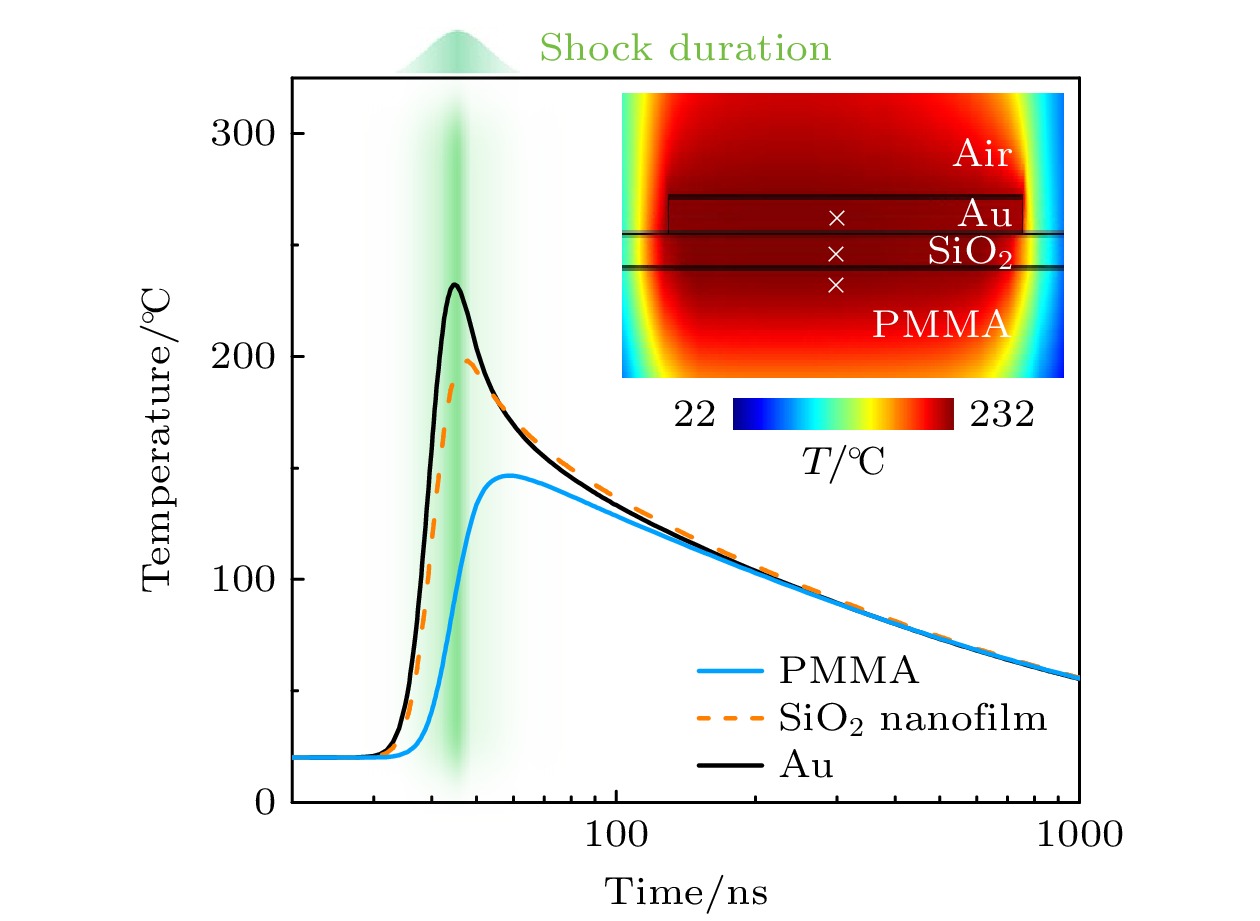

为了进一步探究SiO2纳米薄膜厚度对PMMA衬底的隔热效果, 我们使用COMSOL软件模拟了单次光热冲击驱动金纳米片时金纳米片、PMMA衬底和SiO2纳米薄膜的温度场分布. 首先对金纳米片与PMMA衬底直接接触进行单次光热冲击时, 各层最高温度分布进行模拟, 结果如图3(a)所示. 驱动金纳米片时其中心温度最高为272 ℃, 远超PMMA的软化温度140 ℃, 因此会导致PMMA衬底产生永久性破坏.

由于本研究通过溶胶-凝胶法制备SiO2纳米薄膜的最薄厚度约为90 nm, 因此对金纳米片在制备了90 nm 厚的SiO2纳米薄膜的PMMA衬底上进行单次光热冲击时, 各层最高温度分布进行模拟. 结果如图3(b)所示, 可以明显看到SiO2纳米薄膜的存在不仅极大地降低了PMMA的表面温度, 还使PMMA产生最高温度的时间滞后于金纳米片产生最高温度的时间13.2 ns, 这一时间段正好对应于金纳米片降温速率最快的阶段. 当PMMA达到表面最高温度146 ℃后, 仅用时23 ns就极速降温至136 ℃, 低于PMMA软化温度, 然而PMMA表面最高温度高于软化温度, PMMA仍然可能发生软化. 同时, 对该条件下脉冲时间为44.8 ns时金纳米片表面温度分布进行模拟, 如图3(c)所示. 金纳米片在高斯光斑照射下, 其温度分布呈中心高温、向四周温度递降的高斯分布.

为了研究能够有效保护PMMA衬底不会发生软化的SiO2纳米薄膜最低厚度, 在保持PMMA衬底厚度与光斑参数不变的情况下通过调整SiO2纳米薄膜厚度, 得到了T1 (SiO2纳米薄膜表面最高温度)、T2 (PMMA衬底表面最高温度)和∆t (PMMA衬底表面达到最高温度较金纳米片达到最高温度滞后的时间) 与SiO2纳米薄膜的厚度关系, 见图3(d). 随着SiO2纳米薄膜厚度的增大, T1, T2 均下降, 且T2比T1下降速率更快, 而∆t呈上升趋势, 说明SiO2纳米薄膜的存在有效隔绝了金纳米片传导到PMMA衬底表面热量并延缓了其传导时间. 数据表明, 增大SiO2纳米薄膜的厚度能有效降低PMMA衬底表面温度, 当薄膜厚度从90 nm 增至110 nm时, PMMA衬底表面降低的温度从111℃ 提升至122 ℃.

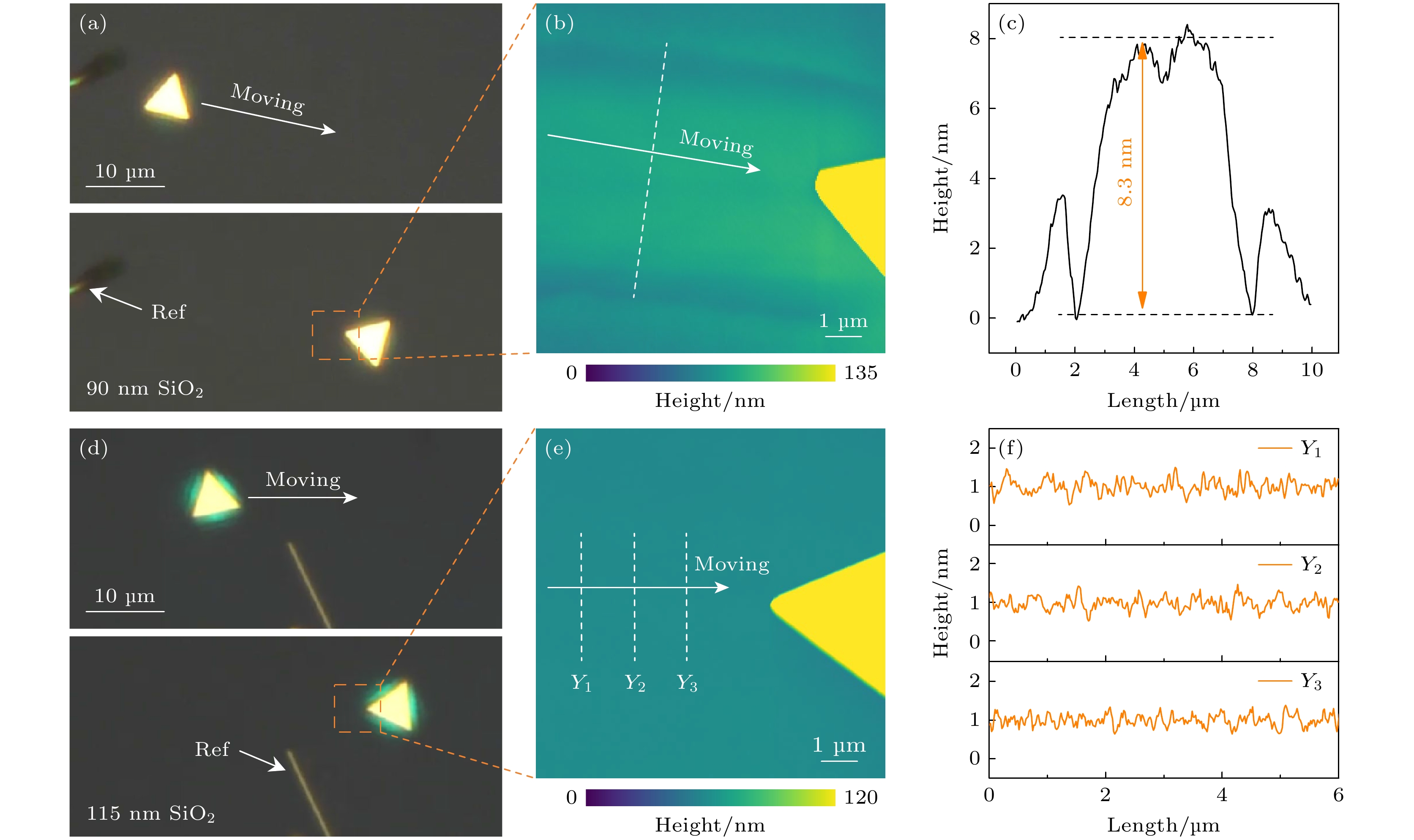

为确保SiO2纳米薄膜能有效保护PMMA衬底, 选取90 nm (R = 8)和115 nm (R = 5)厚度的纳米薄膜进行实验验证. 实验先使用激光(Dspot = 7.6 μm, Pave = 105 μW)捕获边长7 μm, 厚度125 nm的正三角形金纳米片, 在制备了90 nm 厚的SiO2纳米薄膜的PMMA衬底上进行运动. 图4(a)为金纳米片运动的光学显微图, 从图中可以看出捕获路径上并无损伤. 利用AFM对运动路径进一步扫描分析, 可以明显观察到金纳米片运动对衬底表面产生的热损伤痕迹, 如图4(b), (c)所示. 捕获路径损伤痕迹表现为在路径中心及距中心分别3 μm和2.8 μm的地方产生约3 nm的凹陷, 其他地方为凸起, 最高凸起高度为8.3 nm. 由于驱动金纳米片时其表面热分布为高斯型, 即中心温度最高, 四周温度递降, 且根据前面模拟可知降温时间很短, 因此凸起是由于中心区域的高温导致PMMA聚合物发生不可逆膨胀. 此外, 金纳米片运动路径上除了中心凹陷外, 两侧还各有一个凹陷, 两侧凹陷距路径中心凹陷的距离与金三角纳米片两个角距中心的距离很接近, 因此衬底上的凹陷是由于金纳米片3个角区域的低温引起的聚合物回缩而产生. 由此证明, 90 nm SiO2纳米薄膜不足以完全保护PMMA衬底不受光热效应的影响, 也进一步说明SiO2纳米薄膜可以适应柔性聚合物衬底的微小变化而不被破坏.

进一步, 在制备了115 nm 厚的SiO2纳米薄膜的PMMA衬底上使用相近参数的激光(Dspot = 7.8 μm, Pave = 98 μW)捕获尺寸为7.1 μm, 厚度为100 nm的正三角形金纳米片. 图4(d)为金纳米片运动的光学显微图, 从图中可以看出捕获路径上无损伤. 图4(e), (f)为利用AFM对运动路径的扫描结果, 更进一步证明金纳米片运动对衬底表面未产生任何痕迹. 因此, 相较于90 nm SiO2纳米薄膜, 115 nm SiO2纳米薄膜能够对PMMA衬底起到很好的保护作用, 这与仿真结果一致.

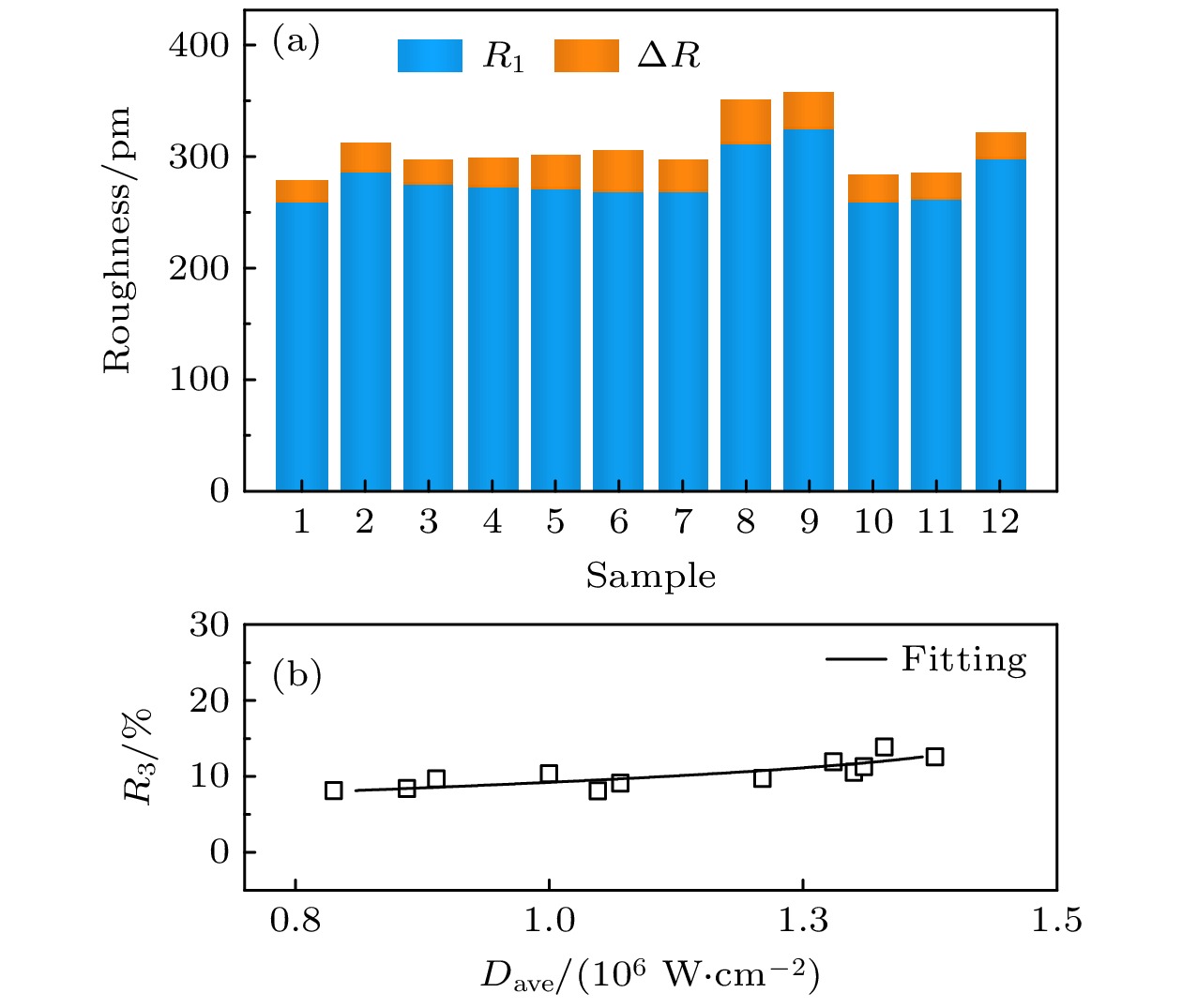

上述模拟和实验均证明在利用光热冲镊捕获操控金纳米片时, 厚度为115 nm的SiO2纳米薄膜可以有效保护PMMA衬底不被破坏, 从而保证金纳米片被稳定捕获操纵. 基于此, 本研究进一步对比在常用的激光操控功率条件下, 光热冲镊技术捕获不同金纳米结构(金纳米线与金纳米片)路径前后的表面粗糙度, 深入分析激光捕获技术对制备了115 nm 厚的SiO2纳米薄膜的PMMA衬底表面性能的影响. 通过计算捕获金纳米结构前路径表面粗糙度(R1)与捕获后路径表面粗糙度(R2)得到表面粗糙度的绝对变化量(∆R), 图5(a)展示了12个金纳米结构的R1与∆R数据统计. ∆R最大为39 pm, 最小为23 pm, 数据分析表明激光对金纳米结构的捕获运动会导致衬底表面粗糙度的增大.

由于不同的金纳米结构在形状和厚度上存在一定差异, 则需使用不同的 Dspot, Pave进行捕获, 采用12个样品所使用的平均功率密度(Dave)为统一指标. 图5(b)展示了衬底表面粗糙度的相对变化量(R3 = ∆R/R1)与Dave的关系, 可以看出R3会随着Dave的增大而增大, 但增长趋势较平缓. 鉴于AFM技术可实现亚纳米分辨率, 因此可能存在低于40 pm量级的测量偏差. 从粗糙度变化的微小幅度来看, 在常用的激光操控功率条件下, 激光捕获金纳米结构在制备了115 nm厚的SiO2纳米薄膜的PMMA 衬底表面运动时, 提升Dave对衬底表面形貌影响可以忽略不计.

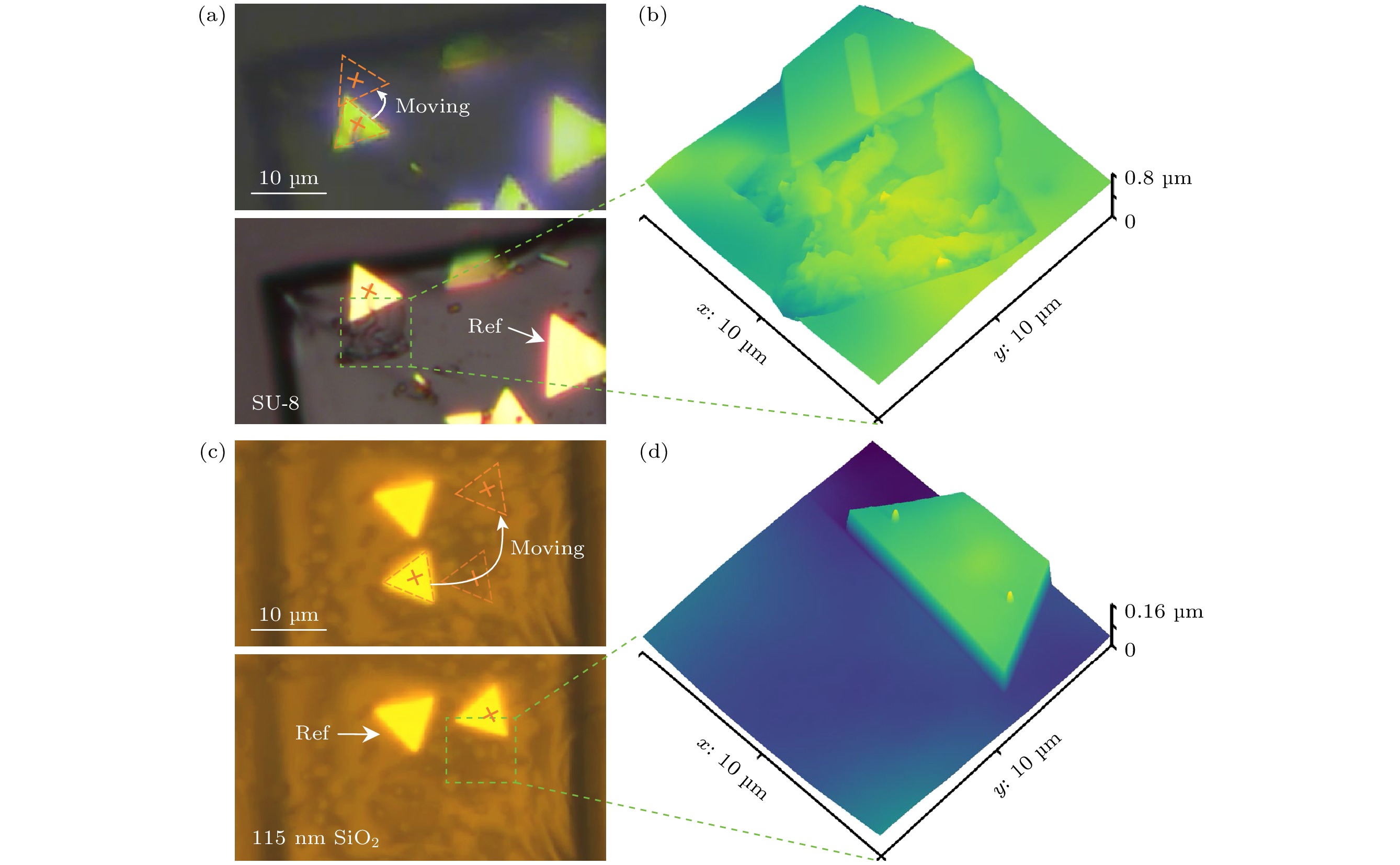

接下来本研究使用SU-8代替PMMA, 在其表面制备115 nm 厚的SiO2纳米薄膜. 首先使用激光(Dspot = 8.7 μm, Pave = 135 μW)捕获边长为7.2 μm, 厚度为310 nm的正三角形金纳米片在没有SiO2纳米薄膜的SU-8衬底表面进行运动. 从图6(a)的光学显微图和图6(b)的AFM扫描形貌图都能明显观察到光热冲镊技术产生的光热效应会在SU-8衬底表面留下明显痕迹. 当在SU-8衬底上制备厚度为115 nm的SiO2纳米薄膜后, 使用激光(Dspot = 12.5 μm, Pave = 271 μW)捕获边长为7.1 μm, 厚度为100 nm的正三角形金纳米片在衬底表面进行运动. 从图6(c)的光学显微图和图6(d)的AFM扫描形貌图均可以看出SU-8衬底表面并无损伤. 实验证明, 厚度为115 nm 的SiO2纳米薄膜能够有效防止激光捕获对SU-8聚合物产生热损伤.

-

本文利用溶胶-凝胶法制备SiO2纳米薄膜作为聚合物衬底隔热层, 能够有效防止聚合物衬底因光热效应受损, 实现了光热冲镊技术在聚合物衬底上的无损激光捕获和微纳物体的精确操控. 采用柔性衬底的代表性材料PMMA和三维微加工的传统紫外光刻胶SU-8作为聚合物衬底, 利用能够常温下进行沉积的溶胶-凝胶法在聚合物衬底表面制备大面积、低粗糙度且沉积厚度均一的SiO2纳米薄膜作为隔热层. 实验证明, 相较于激光直接作用于聚合物界面, 在常用的激光操控功率条件下, 制备厚度大于110 nm的SiO2纳米薄膜能够对聚合物层起到优异的隔热、保护作用. 理论计算表明, 在金纳米片被捕获达到最高温度时, 制备的SiO2 纳米薄膜不仅能起到延迟对PMMA表面热传导的作用, 同时至少能降低PMMA表面温度111 ℃, 且随着SiO2纳米薄膜厚度增大, 延迟热传导的时间也相应延长并隔绝更高的温度.

本文的实验结果有望在固体界面上与更多光操控技术相结合以实现多维度的精确操控[8]. 通过将SiO2纳米薄膜的制备理念与基于聚合物的超构表面相结合, 并利用结构光(奇点光)的特性, 有望进一步扩大光热冲镊技术的应用场景[6,24–26]. 本文提出的衬底制备技术能够适用于非生物类柔性聚合物衬底以及三维打印制备的异形聚合物结构, 实验结果为微纳操控[5,10–14]、微纳米机器人[27–30]和微纳光机电器件[19]等领域的应用提供了新的可能性.

聚合物衬底上微纳物体的激光捕获及操控

Laser trapping and manipulation of micro/nano-objects on polymer substrates

-

摘要: 聚合物衬底克服了刚性平面衬底在空间形变场景下的局限, 并能结合光刻技术制备复杂三维异形空间结构. 光热冲镊技术实现了固体界面上对微纳物体的捕获和操控, 将该技术应用在聚合物衬底上可开发新的应用场景需求. 本文以常用的聚甲基丙烯酸甲酯和负性光刻胶作为聚合物衬底, 通过溶胶-凝胶法在其上制备SiO2纳米薄膜, 能有效减轻光热冲击效应引起的热损伤, 从而实现微纳物体的激光捕获及操控. 实验表明, 在常用激光操控功率条件下, 当SiO2纳米薄膜厚度大于110 nm时, 能够有效防止聚合物衬底因光热效应引起软化、膨胀和表面破坏. 理论计算也表明, 纳米薄膜能至少使聚合物表面温度降低111 ℃, 并使其产生最高温度的时间滞后13.2 ns. 本文使用的纳米薄膜制备技术具有常温、大面积、低粗糙度且厚度均一的优点, 能普遍适用于柔性聚合物衬底以及异形结构. 本实验结果拓展了激光捕获物体的环境媒介, 为其在微纳操控、微纳米机器人和微纳光机电器件等领域的应用提供新的可能性.Abstract:

Polymer substrates break through the limitations of rigid planar substrates in spatial deformation scenarios and can be combined with photolithography to fabricate complex, three-dimensional irregular polymer structures. Photothermal-shock tweezer is a laser trapping technique based on the photothermal shock effect. Photothermal-shock tweezer uses pulsed laser induced transient photothermal shock to generate micro-newton-scale thermomechanical strain gradient force, enabling the trapping and manipulation of micro/nano-objects at solid interfaces. Integrating this technique with polymer substrates can meet the demands of new application scenarios. In this work, commonly employed polymethyl methacrylate (PMMA) and negative photoresist (SU-8) are used as polymer substrates, on which SiO2 nanofilms are prepared using the sol-gel method. This method effectively mitigates thermal damage caused by photothermal shock effects, enabling laser trapping and manipulation of micro/nano-objects. The SiO2 nanofilms, characterized by low thermal conductivity, effectively inhibit heat transfer. The nanofilm fabrication technique utilized in this study enables the synthesizing of large-area SiO2 nanofilms with large-area coverage, low surface roughness (Rq ~ 320 pm) and uniform thickness, making them broadly applicable to flexible polymer substrates and irregular structures. Direct contact between the polymer layer and micro/nano-objects during manipulating the photothermal shock tweezer can induce irreversible substrate degradation due to transient photothermal shock effects. Experimental results demonstrate that depositing an SiO2 nanofilm thicker than 110 nm on the polymer substrate can significantly enhance thermal insulation and protection, effectively mitigating laser-induced damage under typical optical manipulation conditions. Additionally, by analyzing the temperature field distribution of the gold nanosheet, PMMA substrate, and SiO2 nanofilm during a single photothermal shock trapping of a gold nanosheet, it is found that the SiO2 nanofilm can reduce the PMMA surface temperature by at least 111 ℃ and delay the time for PMMA to reach its peak temperature by 13.2 ns compared with the the gold nanosheet. The experimental results expand the environmental medium for laser trapping of objects, providing new possibilities for applications in micro/nano-manipulation, micro/nanorobotics, and micro/nano-optoelectronic devices. -

Key words:

- laser trapping /

- polymer surface /

- sol-gel method /

- photothermal-shock tweezer .

-

-

图 1 SiO2纳米薄膜的制备与表面特性 (a) 聚合物衬底制备SiO2纳米薄膜流程图; (b) SiO2纳米薄膜厚度与表面粗糙度随R值的变化; (c) R = 5条件下SiO2纳米薄膜表面粗糙度分布直方图

Figure 1. Preparation and surface characteristics of SiO2 nanofilms: (a) Preparation process of SiO2 nanofilms on polymer substrates; (b) variation of SiO2 nanofilm thickness and surface roughness with R values; (c) histogram of surface roughness distribution of SiO2 nanofilms under the condition of R = 5.

图 2 有/无SiO2纳米薄膜的PMMA上的运动痕迹比较(虚线参量Y代表数据测量位置) (a)—(c) 无SiO2纳米薄膜的PMMA上运动的光学显微图与AFM 扫描结果; (d)—(f) 115 nm厚的SiO2纳米薄膜的PMMA上运动的光学显微图与AFM 扫描结果

Figure 2. Comparison of motion traces on PMMA with/without SiO2 nanofilms (the dashed parameter Y denotes the location of data measurement): (a)–(c) Optical micrographs and AFM scanning results of motion traces on PMMA without SiO2 nanofilm; (d)–(f) optical micrographs and AFM scanning results of motion traces on PMMA with a 115 nm-thick SiO2 nanofilm.

图 3 金纳米片单次光热冲击时衬底各层温度场分布仿真 (白色十字准线和绿色虚线圈分别代表物体质心和光斑) 金纳米片在无SiO2纳米薄膜 (a)和90 nm 厚的SiO2纳米薄膜(b)的PMMA上进行单次光热冲击时衬底各层温度分布模拟图和表面最高温度分布图; (c) 脉冲时间44.8 ns时金纳米片表面的温度分布模拟图; (d) SiO2纳米薄膜的厚度与T1, T2, ∆t的关系图, 其中T1 为SiO2纳米薄膜表面最高温度, T2为PMMA衬底表面最高温度, ∆t为滞后的时间

Figure 3. Simulation of the temperature field distribution across substrate layers during a single photothermal shock of gold nanosheets (the white crosshairs and the green dotted circles denote the object's center of mass and the light spots, respectively): Simulation of temperature distribution across substrate layers and surface peak temperature distribution during a single photothermal shock of a gold nanosheet on PMMA without SiO2 nanofilms (a) and with a 90 nm-thick SiO2 nanofilm (b); (c) simulated temperature distribution on the surface of the gold nanosheet at a pulse duration of 44.8 ns; (d) relationship diagram between the SiO2 nanofilm thickness and T1, T2, ∆t, where T1 represents the maximum temperature on the surface of the SiO2 nanofilm, T2 represents the maximum temperature on the surface of the PMMA, and ∆t represents the time delay.

图 4 不同厚度SiO2纳米薄膜的PMMA上金纳片的运动痕迹比较(虚线参量Y代表数据测量位置) (a)—(c) 90 nm 厚的SiO2纳米薄膜的PMMA 上金纳片运动痕迹的光学显微图与AFM 扫描结果; (d)—(f) 115 nm 厚的SiO2纳米薄膜的PMMA上金纳片运动痕迹的光学显微图与AFM 扫描结果

Figure 4. Comparison of motion traces of gold nanosheets on PMMA with SiO2 nanofilms of different thicknesses (the dashed parameter Y denotes the location of data measurement): (a)–(c) Optical micrographs and AFM scanning results of motion traces of a gold nanosheet on PMMA with a 90 nm-thick SiO2 nanofilm; (d)–(f) optical micrographs and AFM scanning results of motion traces of a gold nanosheet on PMMA with a 115 nm-thick SiO2 nanofilm.

图 5 金纳米结构运动路径前后的表面粗糙度对比 (a) 金纳米结构的R1与∆R数据统计; (b) 激光平均功率密度与衬底表面粗糙度相对变化量的关系图

Figure 5. Comparison of surface roughness before and after the motion path of gold nanostructures: (a) Statistical data of R1 and ∆R for gold nanostructures; (b) relationship diagram between the average laser power density and the relative variation in the substrate surface roughness.

图 6 有/无SiO2纳米薄膜的SU-8上金纳片的运动痕迹比较 (橙色十字准线和橙色虚线三角形分别代表物体质心和金纳米片) (a), (b) 无SiO2纳米薄膜的SU-8上金纳米片运动痕迹的光学显微图与AFM 表面形貌图; (c), (d) 115 nm 厚的SiO2纳米薄膜的SU-8上捕获金纳米片运动痕迹的光学显微图与AFM表面形貌图

Figure 6. Comparison of motion traces of gold nanosheets on SU-8 with/without SiO2 (The orange crosshair and the orange dashed triangle represent the centroid of the object and the gold nanosheet, respectively): (a), (b) Optical micrographs and AFM surface morphology of motion traces of a gold nanosheet on SU-8 without SiO2 nanofilms; (c), (d) optical micrographs and AFM surface morphology of motion traces of a gold nanosheet on SU-8 with a 115 nm-thick SiO2 nanofilm.

-

[1] Li N, Zhu X M, Li W Q, Fu Z H, Hu M Z, Hu H Z 2019 Front. Inform. Technol. Electron. Eng. 20 655 doi: 10.1631/FITEE.1900095 [2] 汪涵聪, 李志鹏 2019 物理学报 68 144101 doi: 10.7498/aps.68.20190606 Wang H C, Li Z P 2019 Acta Phys. Sin. 68 144101 doi: 10.7498/aps.68.20190606 [3] 韩翔, 陈鑫麟, 熊威, 邝腾芳, 陈志洁, 彭妙, 肖光宗, 杨开勇, 罗晖 2021 中国激光 48 0401011 doi: 10.3788/CJL202148.0401011 Han X, Chen X L, Xiong W, Kuang T F, Chen Z H, Peng M, Xiao G Z, Yang K Y, Luo H 2021 Chin. J. Lasers 48 0401011 doi: 10.3788/CJL202148.0401011 [4] Gieseler J, Gomez-Solano J R, Magazzù A, Pérez Castillo I, Pérez García L, Gironella-Torrent M, Viader-Godoy X, Ritort F, Pesce G, Arzola A V, Volke-Sepúlveda K, Volpe G 2021 Adv. Opt. Photonics 13 74 doi: 10.1364/AOP.394888 [5] Yu S L, Lu J S, Ginis V, Kheifets S, Lim S W D, Qiu M, Gu T, Hu J J, Capasso F 2021 Optica 8 409 doi: 10.1364/OPTICA.418837 [6] 徐孝浩, 高文禹, 李添悦, 邵天骅, 李星仪, 周源, 高歌泽, 王国玺, 严绍辉, 王漱明, 姚保利 2024 光学学报 44 0500001 doi: 10.3788/AOS231748 Xu X H, Gao W Y, Li T Y, Shao T H, Li X Y, Zhou Y, Gao G Z, Wang G X, Yan S H, Wang S M, Yao B L 2024 Acta Opt. Sin. 44 0500001 doi: 10.3788/AOS231748 [7] 杨嘉豪, 邓如平, 汪先友, 张聿全, 袁小聪, 闵长俊 2024 中国激光 51 62 doi: 10.3788/CJL240861 Yang J H, Deng R P, Wang X Y, Zhang Y Q, Yuan X C, Min C J 2024 Chin. J. Lasers 51 62 doi: 10.3788/CJL240861 [8] Jia Q, Lyu W, Yan W, Tang W, Lu J, Qiu M 2023 Photonics Insights 2 R05-1 doi: 10.3788/PI.2023.R05 [9] 刘鸿江, 刘逸飞, 谷付星 2024 物理学报 73 104207 doi: 10.7498/aps.73.20240171 Liu H J, Liu Y F, Gu F X 2024 Acta Phys. Sin. 73 104207 doi: 10.7498/aps.73.20240171 [10] Gu Z Q, Zhu R L, Shen T C, Dou L, Liu H J, Liu Y F, Liu X, Liu J, Zhuang S L, Gu F X 2023 Nat. Commun. 14 7663 doi: 10.1038/s41467-023-43433-6 [11] 张尹峥, 刘鸿江, 朱润琳, 刘逸飞, 谷付星 2024 中国激光 51 1507403 doi: 10.3788/CJL240564 Zhang Y Z, Liu H J, Zhu R L, Liu Y F, Gu F X 2024 Chinese Journal of Lasers 51 1507403 doi: 10.3788/CJL240564 [12] Shi Z X, Shen T C, Dou L, Gu Z Q, Zhu R L, Dong X Y, Gu F X 2024 Laser. Photonics. Rev. 18 2400384 doi: 10.1002/lpor.202400384 [13] Zhu R L, Shen T C, Gu Z Q, Shi Z X, Dou L, Liu Y F, Zhuang S L, Gu F X 2024 ACS Nano 18 23232 doi: 10.1021/acsnano.4c05970 [14] Gu Z Q, Dou L, Linghu S Y, Zhu R L, Gu F X 2024 Phys. Rev. Appl. 22 054066 doi: 10.1103/PhysRevApplied.22.054066 [15] Song J K, Kim M S, Yoo S, Koo J H, Kim D H 2021 Nano Res. 14 2919 doi: 10.1007/s12274-021-3447-3 [16] 谭文胜, 周建忠, 黄舒, 盛杰, 徐家乐 2016 红外与激光工程 45 67 doi: 10.3788/IRLA201645.1206002 Tan W S, Zhou J Z, Huang S, Sheng J, Xu J L 2016 Infrared and Laser Engineering 45 67 doi: 10.3788/IRLA201645.1206002 [17] 唐枫, 潘登, 俞飞, 黄锟境, 胡衍雷, 吴东, 李家文 2024 中国激光 51 1202401 doi: 10.3788/CJL240586 Tang F, Pan D, Yu F, Huang K J, Hu Y L, Wu D, Li J W 2024 Chin. J. Lasers 51 1202401 doi: 10.3788/CJL240586 [18] Bian P, Hu Z Y, An R, Tian Z N, Liu X Q, Chen Q D 2024 Laser Photonics Rev. 18 2300957 doi: 10.1002/lpor.202300957 [19] 王裕鑫, 廖常锐, 邹梦强, 包维佳, 刘德军, 张立, 王义平 2024 中国激光 51 1202409 doi: 10.3788/CJL240609 Wang Y X, Liao C R, Zou M Q, Bao W J, Liu D J, Zhang L, Wang Y P 2024 Chin. J. Lasers 51 1202409 doi: 10.3788/CJL240609 [20] Lee J, Kim J, Lee B J, Lee J, Lee H W, Hong M H, Park H H, Shim D Il, Cho H H, Kwon K H 2018 Thin Solid Films 660 715 doi: 10.1016/j.tsf.2018.04.001 [21] 唐天同, 王兆宏 2010微纳加工科学原理(北京: 电子工业出版社) 第312页 Tang T T, Wang Z H 2010 The Science of Micro- and Nano-fabrication (Beijing: Publishing House of Electronics Industry) p312 [22] Xing A, Gao Y, Yin J G, Ren G J, Liu H T, Ma M J 2010 Appl. Surf. Sci. 256 6133 doi: 10.1016/j.apsusc.2010.03.133 [23] Kim S H, Hwang G S, Koo D, Seo D H, Kwon Y P, Lee H, Park H, Jeon E C, Kim J Y 2022 Nano Res. 15 7476 doi: 10.1007/s12274-022-4356-9 [24] Li T Y, Kingsley-Smith J J, Hu Y H, Xu X H, Yan S H, Wang S M, Yao B L, Wang Z L, Zhu S N 2023 Opt. Lett. 48 255 doi: 10.1364/OL.478979 [25] Li T Y, Xu H H, Panmai M, Shao T H, Gao G Z, Xu F, Hu G W, Wang S N, Wang Z L, Zhu S N 2024 Ultrafast Sci. 4 0074 doi: 10.34133/ultrafastscience.0074 [26] Li T Y, Liu M J, Hou J H, Yang X, Wang S B, Wang S M, Zhu S N, Tsai D P, Wang Z L 2024 Chip 3 100109 doi: 10.1016/j.chip.2024.100109 [27] Guo J K, Sandaruwan W D N, Li J W, Ling J Z, Yuan Y, Liu X, Li Q, Wang X R 2024 Micromachines 15 337 doi: 10.3390/mi15030337 [28] Liang Z S, Zhang B L, Yi S H, Sun K Y, Pei G H, Shang Y, Liu X Y, Ren S X, Liu P F, Zhao J J 2024 Nano Mater. Sci (In press doi: 10.1016/j.nanoms.2024.05.013 [29] Cheng Q L, Lu X Q, Tai Y H, Luo T T, Yang R H 2024 ACS Biomater. Sci. Eng. 10 5562 doi: 10.1021/acsbiomaterials.4c01191 [30] Hou J Y, Liu H T, Huang L T, Wu S B, Zhang Z L 2024 Chem. Eng. J. 498 155135 doi: 10.1016/j.cej.2024.155135 -

首页

首页 登录

登录 注册

注册

下载:

下载: