-

红外焦平面探测器(IRFPA)于20世纪80年代首次问世, 其独特的多个探测单元阵列结构使得该探测器能够在同一时间对多个点进行探测, 大大提高了探测器的空间分辨率, 从而能够捕捉到更为精细的红外图像信息[1]. 随着技术的发展, 红外焦平面探测器的研究已逐步转向基于HgCdTe、量子阱和Ⅱ类超晶格材料等先进半导体材料, 这些材料虽然在探测性能上表现卓越, 但由于其工作温度要求较低, 通常需要复杂且昂贵的制冷系统, 因此导致了其制造和应用成本较高, 限制了其在民用领域的广泛应用[2–5]. 与此不同, 硒化铅(PbSe)作为一种具有窄带隙(约0.27 eV)的IV-VI族半导体材料, 能够有效探测近红外至中红外波段(1—5 μm及更长波长)的光辐射, 具有较为优异的光电性能. PbSe较低的俄歇复合系数(10–28 cm6/s)、大的激子玻尔半径(46 nm), 以及较低的制备成本使其在室温下能够稳定工作, 成为室温红外焦平面探测器的理想候选材料[6]. 与传统需要低温制冷的红外探测材料相比, 以PbSe为代表的室温红外探测能力不仅能够显著降低探测器的制造与运行成本, 而且可提高其在各种应用场景中的灵活性和适用性, 使其在多个领域得到广泛应用, 包括红外成像、红外光谱分析、医学诊断分析、气体检测与环境监测, 以及军事与国防中的红外制导和目标识别等, 为推动室温红外探测技术的普及和发展奠定了坚实的基础[7–12].

近年来, 国内外学者在PbSe单元及焦平面探测器领域开展了大量研究, 进一步证明了PbSe在红外探测中的巨大潜力. 20世纪90年代, 美国国防部投入大量资金开发第2代光电导型成像探测器, 其中美国BAE公司采用化学浴沉积法(CBD)成功制备了320×240阵列的铅盐红外焦平面探测器, 比探测率达到1×1010 Jones[13]. 2005年, 西班牙CIDA公司利用CMOS工艺制备了8×8规模的PbSe红外焦平面探测器, 比探测率为5×109 Jones, 并进一步通过工艺改进将阵列规模扩大至32×32 [14,15]. 2015年, 美国Northrop Grumman公司结合读出集成电路技术(ROIC), 进一步提升了PbSe红外焦平面探测器的性能[16]. 国内研究者们也通过元素掺杂、异质结构设计及工艺优化, 不断提升PbSe单元探测器的性能, 并在某些方面已接近或超越了传统的低温红外探测器. 例如, 掺杂技术和后处理工艺已被证实能有效改善PbSe的光电性能, 通过碘掺杂或掺杂其它元素来提供敏化中心, 从而提高探测器的光电响应速度和比探测率. Shi等[17]通过碘掺杂提升了化学浴沉积法制备的PbSe材料的峰值比探测率至1×1010 Jones; Li等[18,19]则采用物理生长法掺杂碲以及化学法原位掺杂锡, 成功提升了PbSe薄膜的性能. 此外, PbSe与其他半导体材料(如Bi2Se3, CdSe)的异质结设计, 也为进一步提升探测器性能提供了新的方向. Ren等[20]利用分子束外延技术制备了Bi2Se3-PbSe异质结光电探测器, 探测性能达到了1.7×1011 Jones; Qiu等[21]则通过物理气相沉积(PVD)制备了PbSe-CdSe光电探测器, 其性能达到了7.5×109 Jones. 值得注意的是, 国内对于PbSe室温红外焦平面探测器的研究相对较少, 尤其是关于该领域的系统性探索和突破. Chen等[22]研制的8×8规模PbSe红外焦平面探测器, 其像元尺寸为500 μm×500 μm, 比探测率为5×109 Jones, 为PbSe室温探测器的发展提供了宝贵的参考.

尽管PbSe在红外焦平面探测器领域展示了巨大的应用潜力, 但相关研究仍面临诸多挑战, 尤其是在钝化技术方面. 钝化技术在提升PbSe探测器性能方面起着至关重要的作用, 尤其是在减少材料表面缺陷、降低漏电流、抑制噪声、提高探测器的稳定性和可靠性等方面, 钝化技术将直接影响PbSe室温红外焦平面探测器的长期可靠性与高性能表现. 本研究基于表面钝化技术, 设计并研制了一种采用行列扫描信号读取方式的8×8 PbSe红外焦平面探测器. 通过多物理场耦合仿真, 验证了该探测器结构的合理性, 并在室温条件下评估了其光电响应性能和成像效果. 结果表明, 所研制的PbSe IRFPA探测器在室温下具有良好的探测性能和图像质量, 能够满足实际应用中的需求.

-

PbSe红外焦平面探测器是一种典型的光电导型探测器, 其工作原理基于光电导效应. 具体来说, 光电导效应指的是当光子被半导体材料吸收, 并且入射光子能量大于材料的禁带宽度时, 激发出的电子从价带跃迁至导带, 导致自由载流子(电子或空穴)增加, 从而产生光电导电流[23]. 影响光电导探测器性能的主要因素包括电极间距(d)、薄膜厚度(h)以及外加偏置电压(U). 为了提高探测器的响应率, 通常需要通过减小电极间距d、增大薄膜厚度h和增大工作偏压U来优化探测器的设计[22]. 然而, 缩小电极间距虽然有助于提高探测器的响应速度, 但也需要考虑到材料的极限击穿电场强度, 避免过高的电场导致电击穿现象. 通常情况下, PbSe光电导探测器的电场强度被控制在50 V/mm以下. 结合电场强度控制和像素单元总数的要求, 本研究设计的探测器像元尺寸为200 μm×100 μm, 其中电极间距d为100 μm, 当采用常见的5 V以内的工作电压时, 最高电场强度为50 V/mm.

在实际工作过程中, 芯片或电路的通电会产生焦耳热. 焦耳热会导致材料和电路结构的热膨胀, 进而可能引起变形、材料失效等现象. 特别是在多层结构的芯片中, 由于不同材料层(如半导体层与金属层)之间热膨胀系数的不匹配, 可能会导致热应力的积累, 这些应力可能在长时间运行或测试过程中引发芯片失效. 该结构中, SiO2表面钝化层完全包覆PbSe阵列, 温度过高可能会导致热失配. 为了评估探测器的工作温度, 本研究构建了一个多物理场耦合模型, 其中考虑了电流、热量和材料特性之间的相互作用. 具体来说, 电流产生的焦耳热将通过热传导过程引发温度变化, 而温度的变化又会影响材料的电阻率, 从而形成电流与热量的耦合现象[24]. 在多物理场仿真中, 采用以下耦合方程来描述电磁热效应:

其中ρ为材料密度, Cp为材料比热容, u为速度矢量场, T为温度, K为导热系数, Q为热源.

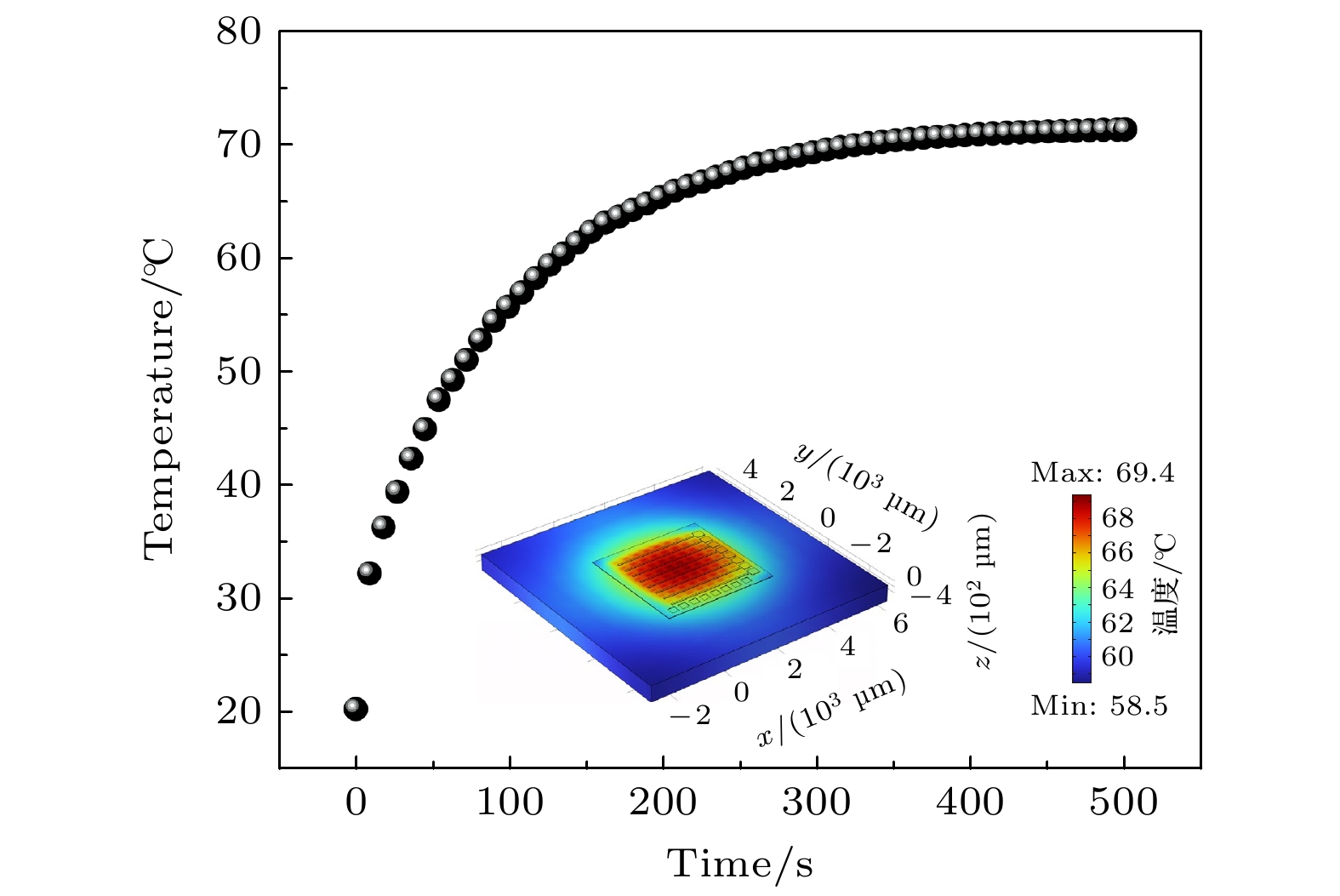

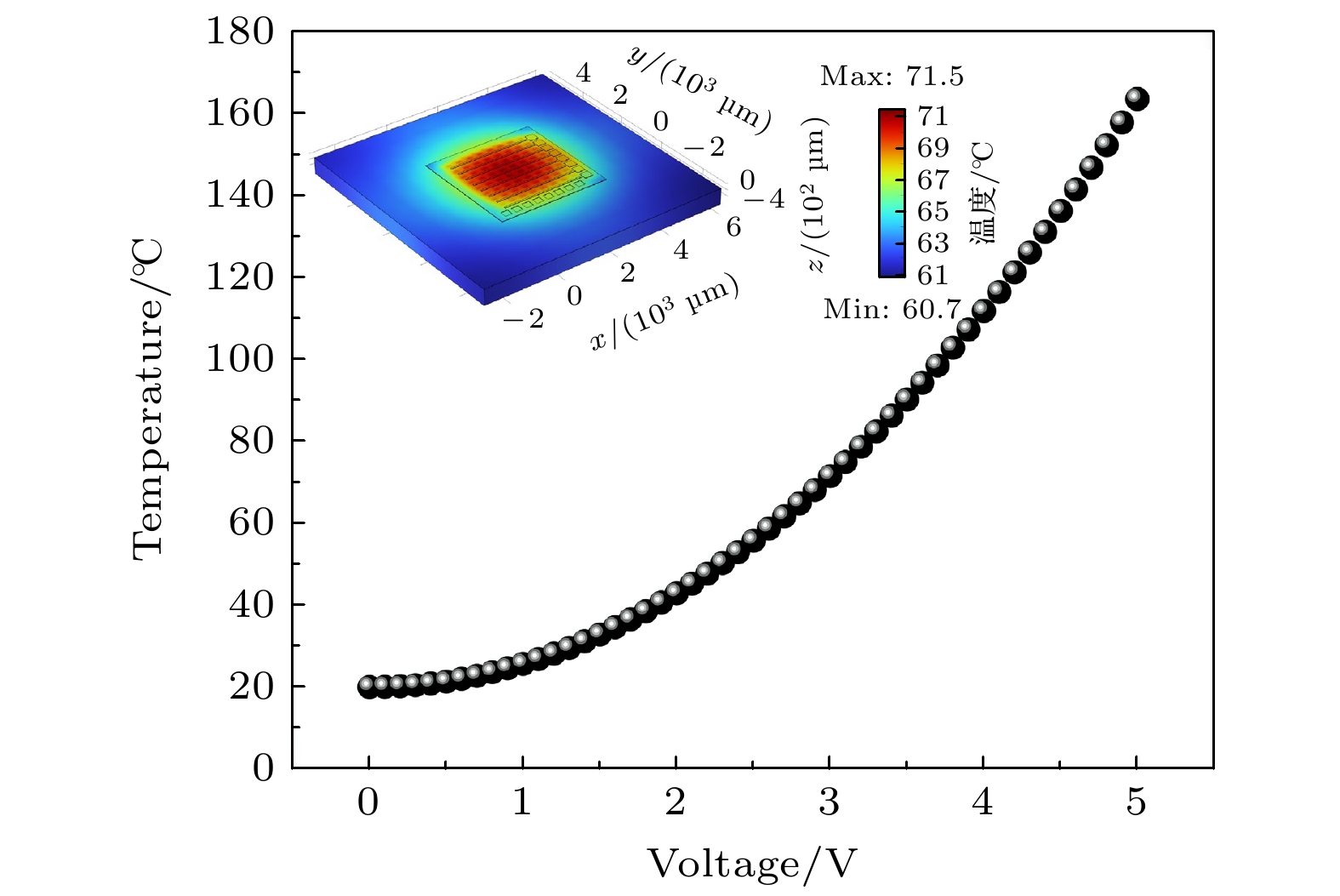

利用COMSOL多物理场仿真软件对该模型进行建模并模拟, 研究了探测器工作偏压对温度的影响. 在仿真过程中, 假设环境温度为20 ℃, 并以阵列中心的最高温度作为评估标准. 仿真结果显示, 随着偏置电压的增大, 探测器的温度呈现出指数增长趋势. 在1 V, 2 V, 3 V, 4 V及5 V的偏压下, 探测器的最高温度分别达到了25.7 ℃, 42.9 ℃, 71.5 ℃, 111.8 ℃和163.5 ℃, 温升分别为5.7 ℃, 22.9 ℃, 51.5 ℃, 91.8 ℃和143.5 ℃(见图1). 这些结果表明, 随着电压的升高, 探测器的温度也会急剧上升. 当温度超过某一临界值时, PbSe材料的光电性能可能受到不可逆的损伤, 甚至导致材料失效. 根据当前的研究, PbSe材料的工作温度范围通常设定为–20—80 ℃, 因此, 为了保证探测器的长期稳定运行, 偏置电压应限制在3 V及以下. 此时, 稳态温度为71.5 ℃, 在此电压下探测器能够保持稳定的工作性能.

在稳定工作条件下, 以偏置电压为3 V为基础, 进一步进行了瞬态仿真, 研究了探测器温度随时间的变化. 仿真设定的时间范围为0—500 s, 时间步长为1 s. 结果如图2所示, 温度随着时间的推移呈对数增长. 在0—100 s内, 温度上升了174%; 100—300 s内温度进一步提升了24%; 在300 s时, 温度达到69.4 ℃, 之后温度趋于平稳, 几乎保持不变. 这是由于在稳态下, 探测器的热量与散发的热量达到了平衡, 温度趋于稳定. 该仿真结果验证了在设定工作电压下, 探测器的温度始终保持在合理的范围内, 从而确保探测器的长期稳定运行.

-

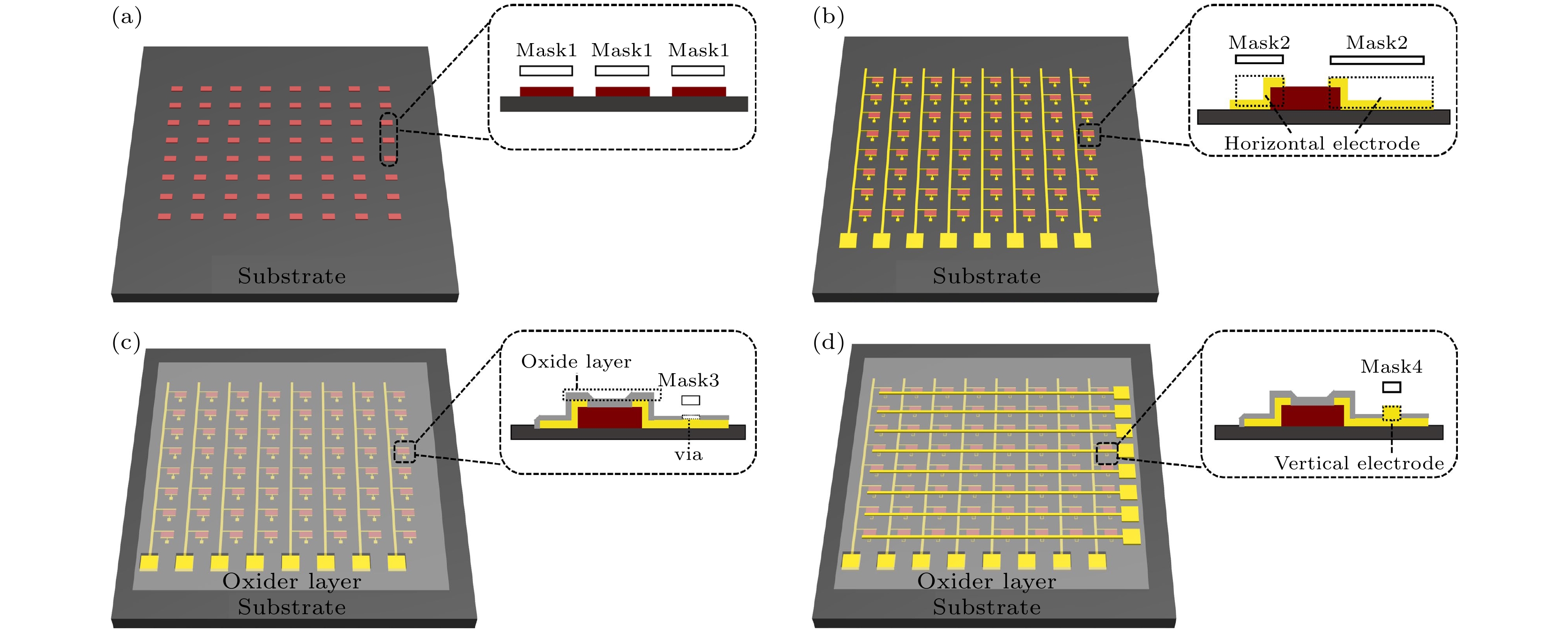

首先, 对衬底进行预处理, 以确保其生长时表面洁净、无污染. 具体方法为先使用丙酮和纯水分别超声清洗衬底各10 min, 去除表面有机污染物和颗粒杂质, 随后在烘箱中干燥, 确保衬底表面干净且无水分残留. 接下来, 采用PVD技术在衬底上沉积厚度为600 nm的PbSe薄膜. 如图3(a)所示, 通过光刻和刻蚀工艺, 形成8×8像元阵列的图形结构, 并对薄膜表面进行高温热退火与碘敏化处理, 以提高材料的光电响应性[25,26]. 随后, 通过光刻和刻蚀工艺形成纵向电极沟道, 并使用磁控溅射法沉积金属电极, 最后在丙酮溶液中剥离光刻胶, 得到所需的电极结构, 如图3(b)所示. 接下来, 采用磁控溅射工艺沉积200 nm厚的SiO2作为表面钝化层, 以进一步保护探测器的敏感区域. 钝化层不仅能有效隔离上下电极, 有效抑制漏电流[27], 还能起到保护作用, 减少外界环境(如水分、氧气及其他杂质)的侵蚀和后续制备工艺造成的材料损伤[28]. 然后, 通过光刻和刻蚀工艺在SiO2钝化层形成电极通孔, 以便实现电极与探测器阵列的电连接, 如图3(c)所示. 紧接着, 通过光刻和刻蚀工艺制作横向电极沟道, 并使用磁控溅射法沉积电极, 最后再次通过丙酮溶液去除光刻胶, 完成电极的制作, 如图3(d)所示.

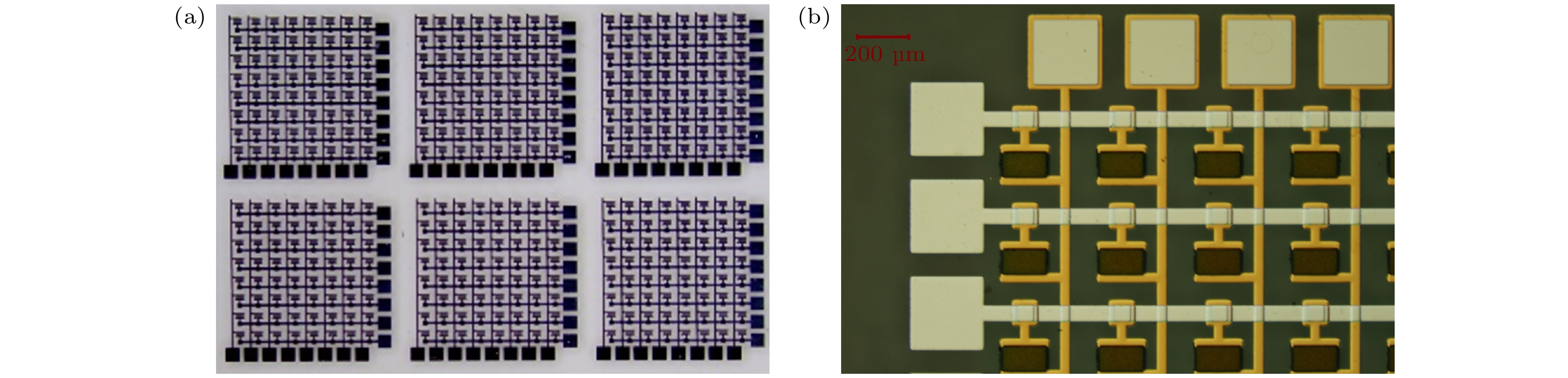

所制备的PbSe红外焦平面探测器实物图如图4(a)所示. 单个像元的尺寸为200 μm×100 μm, 整个探测器的尺寸为3.5 mm×3.5 mm. 为了减少像元之间的信号串扰, 像元间距设定为300 μm. 图4(b)展示了探测器在金相显微镜下的局部放大图, 其中各个像元及其横向和纵向电极的图案清晰可见. 每个像元的信号通过横向电极和纵向电极分别输入和输出, 而横向电极与纵向电极交叉的部分通过钝化层实现电性隔离, 防止电信号的交叉干扰.

-

为了评估PbSe室温红外焦平面探测器的光电响应性能, 本文采用了一套自建的光电测试系统. 该测试系统包括红外激光发射器作为红外光源(发射波长: 1550 nm)、信号调制器(波形发生器, 型号: Rigol DG821)、数字源表(型号: Keithley 2450)以及探针台(型号: Semishare M)等设备. 测试过程中, 探测器的列电极连接至正极, 行电极则连接至负极, 红外激光发射器发出红外光源, 通过信号调制器调节激光光源的频率, 并输出相应的方波红外信号, 用于激发探测器的光电响应. 探测器的光电响应信号由数字源表进行实时采集, 并通过计算机系统进行数据处理与分析. 数据采集系统能够精确记录探测器在不同条件下的电流变化, 进而分析其光电响应特性. 特别地, 通过调节频率和信号幅度, 可以详细研究探测器的响应时间、信噪比、灵敏度等关键性能参数.

-

探测器的比探测率

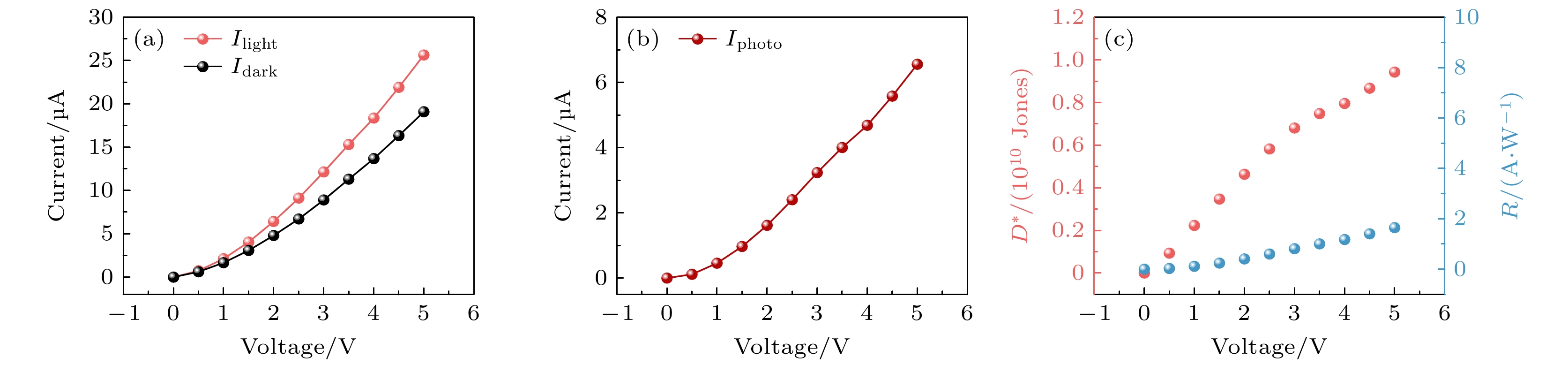

$ {D}^{{\mathrm{*}}} $ 和响应率$ R $ 是评估光电探测器性能的关键参数. 在本实验中, 测试波长设定为1550 nm, 光功率密度为0.199 mW/mm2. 为了计算这两项关键参数, 利用以下公式:其中, Iph, Il, Id, P, A和q分别是光生电流、光电流、暗电流、入射光功率密度、有效面积和单位电荷.

图5展示了像元的光/暗电流、光生电流以及比探测率和响应率随偏置电压变化的曲线. 在固定光功率密度0.199 mW/mm2条件下, 偏置电压从0—5 V变化时, 光/暗电流和光生电流的变化趋势如图5(a), (b)所示. 从图5可以看出, 随着偏置电压的增大, 光/暗电流逐渐增大, 并且其差值即光生电流Iph也随之增大. 这一现象的原因在于, 在光电导探测器中, 较大的偏置电压会产生更强的电场. 当红外光子激发产生电子-空穴对时, 强电场能够有效加速光生载流子, 使其迅速迁移至电极, 从而提高载流子的收集效率, 减少载流子复合现象, 并提高电流转化效率. 从图5(c)可以看出, 随着偏置电压的增大, 比探测率

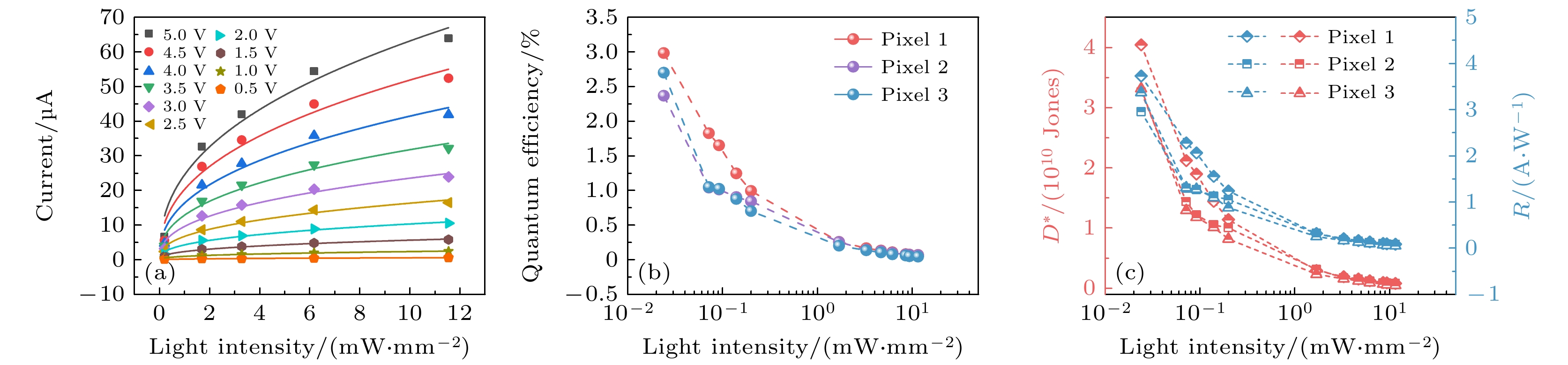

$ {D}^{{\mathrm{*}}} $ 和响应率$ R $ 也呈现上升趋势. 然而, 当偏置电压超过3 V后, 二者的增长速率趋于平缓. 这是因为当偏置电压足够大时, 光生电流已经接近饱和, 进一步增大偏置电压并不会显著提高光生电流. 此外, 若偏置电压过高, 超过材料的耐受电场强度, 则可能引发材料的电击穿现象, 导致探测器的光电性能下降. 这一现象与模拟结果相一致, 表明当偏置电压过高时, 探测器的性能可能受到严重影响. 此外, 在较低偏置电压下, 比探测率和响应率较低, 这可能导致像元之间的串扰噪声增强. 串扰噪声的增大主要是由于信号较弱, 低偏置电压下的光生电流相对较小, 导致信号与噪声之间的差异不明显, 从而影响探测器的灵敏度和准确度.图6(a)展示了在不同偏置电压下, 光生电流Iph和光功率密度P的拟合曲线. 当光功率为0.199 mW/mm2时, 随着偏置电压从0 V上升到5 V, 探测器的光生电流从0 μA上升到6.56 μA, 这与图5(b)中的结果一致. 此结果表明, 较高的偏置电压通过增强电场, 能够有效加速光生载流子的迁移, 进而提高光电流响应. 同时, 当偏置电压固定为3 V, 光功率密度从0.199 mW/mm2提升到11.54 mW/mm2时, 探测器的光生电流从3.24 μA增至23.91 μA. 这一现象可通过入射光子数量的增加来解释, 光功率密度越高, 单位面积内的光子数目增多, 激发出更多的电子和空穴. 然而, 光生电流与光功率密度的关系并非线性增长. 在0.199—1.69 mW/mm2范围内, Iph增大较为显著, 但在光功率密度继续增大的情况下, Iph增幅逐渐减小. 该现象可能源于PbSe材料内部存在陷阱态, 随着光功率密度的增大, 光生载流子数量增多, 同时也增大了载流子复合的概率, 导致部分载流子发生复合, 最终使得Iph增长趋于饱和[29].

量子效率(η)作为衡量探测器性的关键参数之一, 表示入射光子与产生的电荷载流子之间的转化效率, 反映探测器对光信号转化为电流信号的有效性, 通常用百分比表示. 在本研究中, 量子效率通过以下公式计算:

其中h为普朗克常数, c为光速,

$ \lambda $ 为入射光波长. 图6(b)为在入射波长为1550 nm时, 量子效率随光功率密度变化的曲线. 从图6可以看出, 量子效率随着光功率密度的增大而逐渐下降, 且当光功率密度超过1.69 mW/mm2时, 下降趋势有所减缓. 这一现象表明, 当光功率密度过高时, 探测器的光电转化能力趋于饱和, 随着光功率继续增大, 尽管更多的光生载流子被生成, 但由于高光率密度和工作电压的条件, 光吸收过程会发生变化, 同时材料内部会出现热效应, 这种热效应会影响载流子复合和捕获效率. 当光功率密度小于1.69 mW/mm2时, 量子效率下降主要是由于非辐射复合的增强, 当光功率密度增大时, 载流子浓度升高, 非辐射复合会显著增大, 导致量子效率下降. 然而, 当光功率密度进一步大于1.69 mW/mm2时, 材料中的缺陷态和杂质态可能逐渐被饱和, 非辐射复合效率不再线性增大, 从而使得量子效率的下降有所减缓.为了进一步研究探测器的性能, 我们任意选取3个像元, 对比探测率和响应率进行研究, 结果如图6(c)所示, 可以清晰地看到, 随着光功率密度的上升, 比探测率和响应率均出现了明显的下降. 当光功率密度超过1.69 mW/mm2时, 下降的趋势逐渐平缓. 这是因为, 尽管光功率密度的增大导致光生电子-空穴对的数量增加, 但由于光生载流子的复合和能量损失效应, 光生电流的增大并未能有效提升比探测率和响应率. 因此, 尽管光生电流增大, 但探测器的探测能力反而有所下降, 这表明探测器的光电转换效率受到了光功率密度过高带来的饱和效应的影响[29].

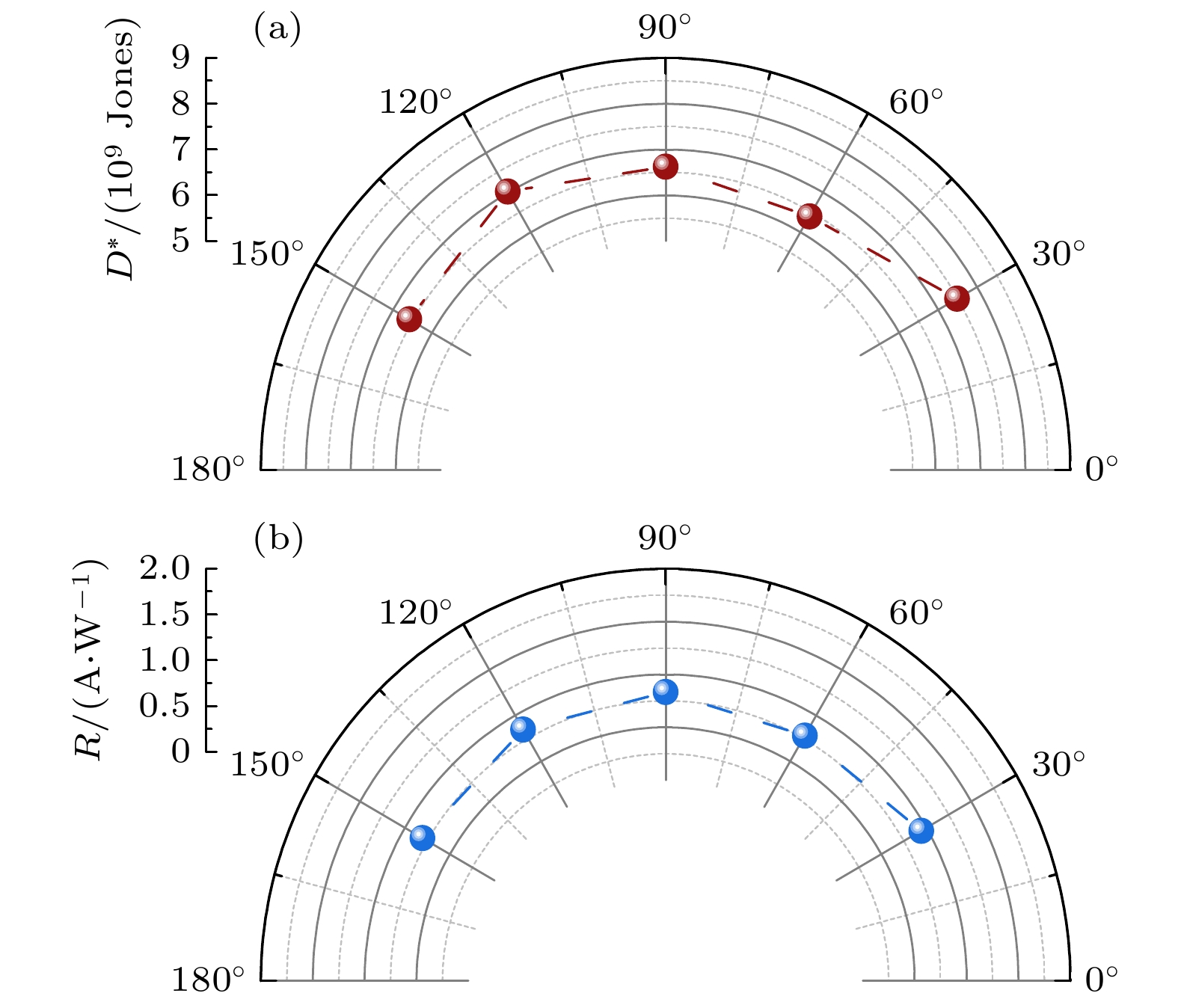

为了更全面地评估探测器的性能, 本研究进一步探讨了其在不同入射角下的全向光响应, 结果如图7(a), (b)所示. 实验结果表明, 尽管入射角在60°时比探测率略有下降, 但整体探测性能仍维持在较高水平. 这表明, PbSe红外焦平面探测器在一定范围内具备较好的全向响应能力, 能够在不同角度的入射光下提供稳定的探测性能. 同时, 响应率在各个入射角下也保持了良好的稳定性, 未表现出明显的衰减, 进一步证明了探测器在多角度入射条件下的可靠性.

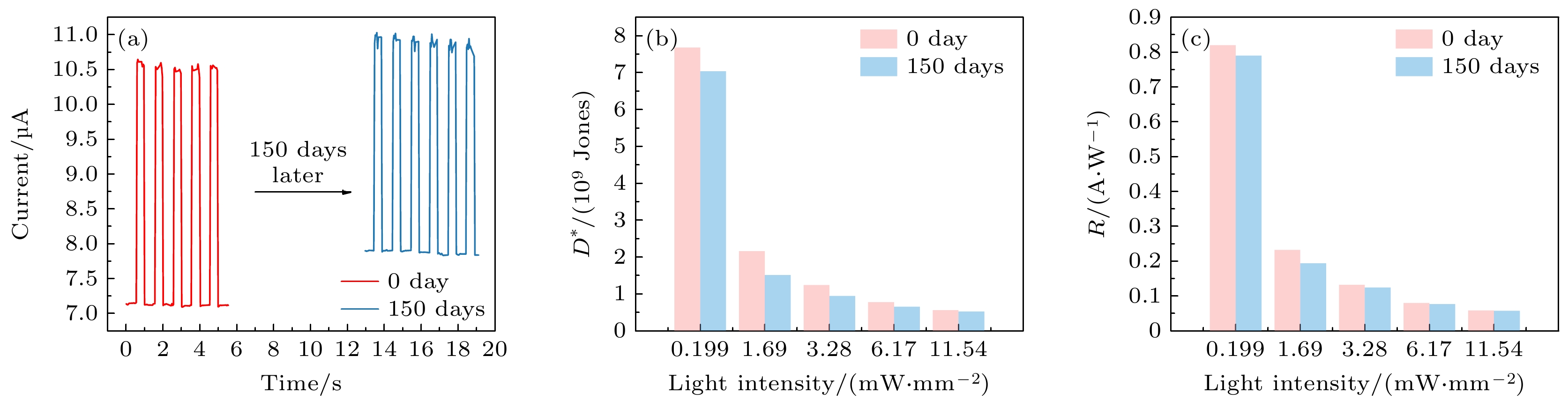

由于PbSe探测器的敏感材料容易受到环境中水分、氧分子及其他杂质离子的影响, 可能导致表面氧化、吸附以及缺陷的形成, 因此许多探测器都采用钝化技术以提高其稳定性和长期可靠性[30–32]. 本研究中的PbSe探测器采用了表面钝化层, 并通过光刻刻蚀工艺制作了钝化层通孔, 以确保电极的有效连接. 钝化层不仅可以有效防止环境污染物的侵入, 还能抑制表面缺陷的形成, 减小漏电流, 提高器件的稳定性. 为进一步评估钝化层对探测器长期稳定性的影响, 本研究将探测器置于室温空气中放置150天, 并对相同像素点进行重复测试. 图8(a)显示了放置前后在光功率密度为0.199 mW/mm2下的电流曲线对比. 结果表明, 暗电流从7.12 μA增至7.88 μA, 光电流从10.38 μA增至11.03 μA, 而光生电流则从3.26 μA降至3.15 μA. 由于暗电流的提升, 尽管光电流有所增大, 光生电流却略微下降. 该现象可能是由于环境中的水分和气体污染物的长期影响, 导致了额外表面态和陷阱中心的形成. 随着这些陷阱中心的积累, 光生载流子在通过敏感材料时更容易被捕获并发生复合, 从而减小有效的光生电流[33]. 这种表面态和陷阱的增加使得探测器的光电性能受到了轻微的影响但整体性能变化较为温和, 表明钝化层在一定程度上有效地抑制了这些效应. 为了更直观地评估探测器在长期使用后的稳定性, 图8(b), (c)展示了在不同光功率密度下, 探测器的比探测率和响应率的变化趋势. 图中可以看到, 在光功率密度在0.199 mW/mm2时, 探测器的性能轻微下降, 响应率由0.82 A/W降至0.79 A/W, 仅下降3.6%, 随着光功率密度的增大, 性能几乎保持不变, 表现出优异的稳定性. 这是因为在较低光强条件下, 产生的光生载流子相对较少, 被陷阱捕获的载流子占比较高. 该结果表明, PbSe探测器在长期使用中依然保持了良好的探测性能, 并且钝化层有效地保护了敏感元件, 显著提升了其稳定性和抗环境干扰能力.

-

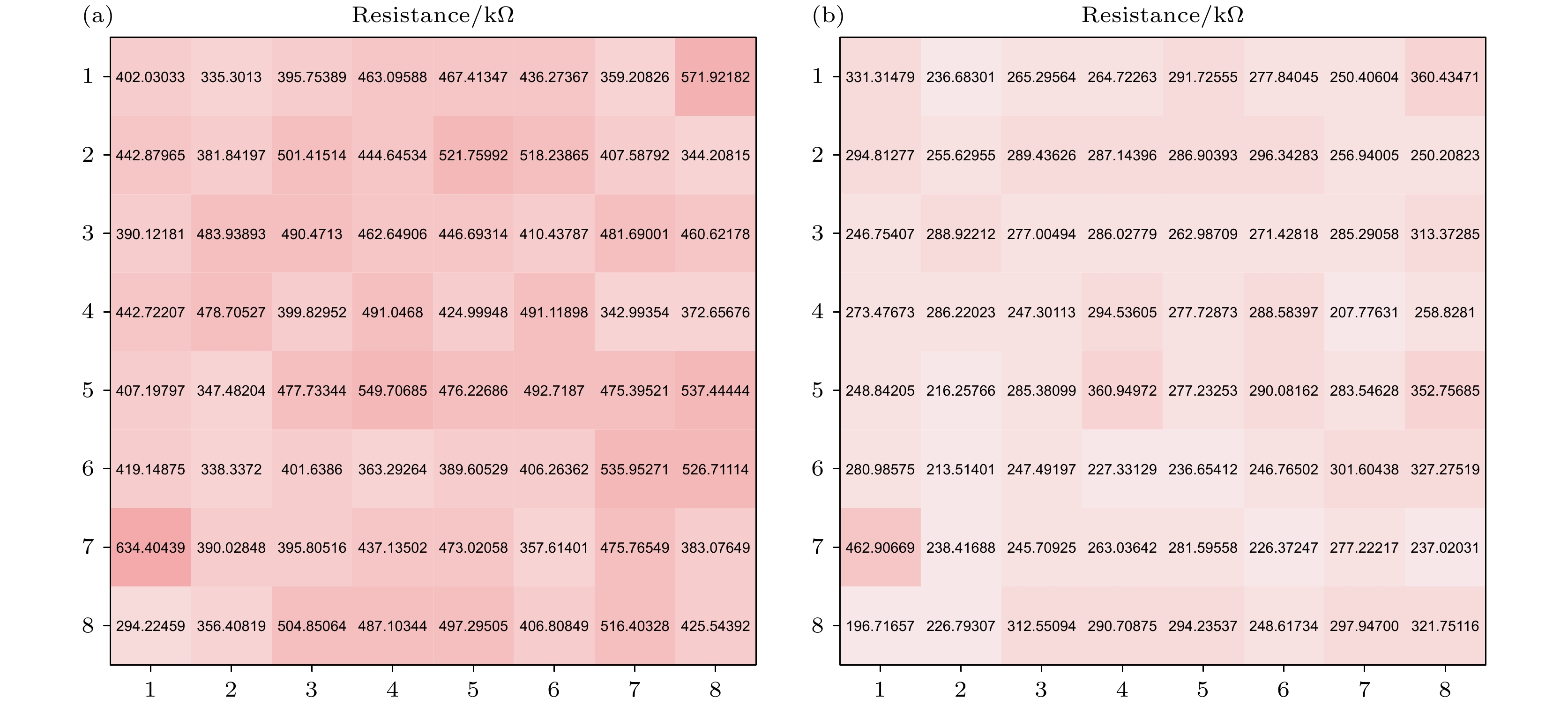

为了全面评估探测器的性能, 对PbSe红外焦平面探测器阵列在不同光照条件下的电阻分布进行了逐点测试. 图9(a), (b)分别展示了在黑暗和光照条件下(波长1550 nm, 光功率密度0.199 mW/mm2), 探测器阵列的光电阻与暗电阻分布情况. 测试结果表明, 探测器的光电阻和暗电阻均位于kΩ 级别, 具体为平均暗电阻441 kΩ, 平均光电阻276 kΩ. 尽管在边缘部分的某些像元中, 暗电阻显示出不均匀的分布, 但其光电阻分布呈现出相应的规律性变化. 这表明尽管阵列中各个像元的电阻值存在差异, 但光电阻与暗电阻之间的变化趋势却基本一致, ΔR分布较为均匀. 这一现象表明, 尽管个别像元在边缘区域可能受到制备过程中的相关工艺影响, 导致电阻不均匀[34], 但探测器阵列的整体性能保持稳定.

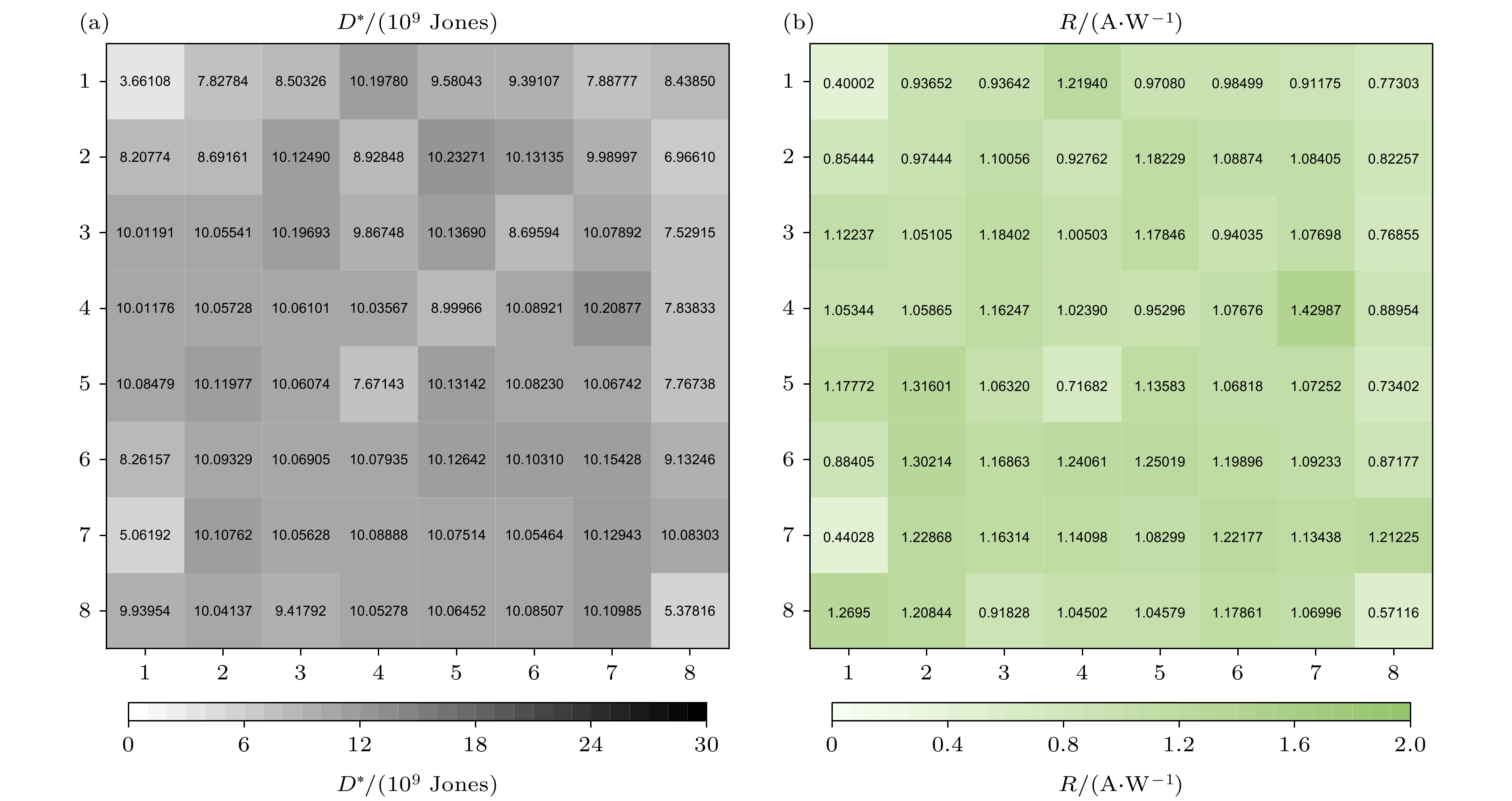

图10(a), (b)展示了PbSe IRFPA探测器各个单元的比探测率和响应率分布情况. 测试结果表明, 像元的平均比探测率为9.86×109 Jones, 响应率范围为0.4—1.4 A/W. 为计算平均响应率, 定义如下公式[35]:

其中, M为像元行数, N为像元列数, d为死像元个数(

$ {I}_{{\mathrm{d}}{\mathrm{a}}{\mathrm{r}}{\mathrm{k}}} < {1}/{2}\overline{{I}_{{\mathrm{d}}{\mathrm{a}}{\mathrm{r}}{\mathrm{k}}}} $ ), h为过热像元个数($ {I}_{{\mathrm{d}}{\mathrm{a}}{\mathrm{r}}{\mathrm{k}}} > {1}/{2}\overline{{I}_{{\mathrm{d}}{\mathrm{a}}{\mathrm{r}}{\mathrm{k}}}} $ ). 根据(6)式计算得出, 平均响应率为1.03 A/W. 测试结果表明, 阵列中心区域的像元表现出较好的均匀性, 而边缘部分的像元均匀性较差, 这与其较高的暗电阻值相关. 根据(4)式可得, 较高的暗电阻会导致这些边缘像元的比探测率和响应率较低. 因此, 边缘像元的比探测率和响应率分布呈现出与ΔR相反的趋势. 有效像元率(Nef)是衡量探测器性能的一个重要指标, 其定义如下[35]:根据(7)式计算得到, 本研究中的PbSe IRFPA探测器阵列的有效像元率为100%, 这表明该探测器阵列具有出色的可靠性.

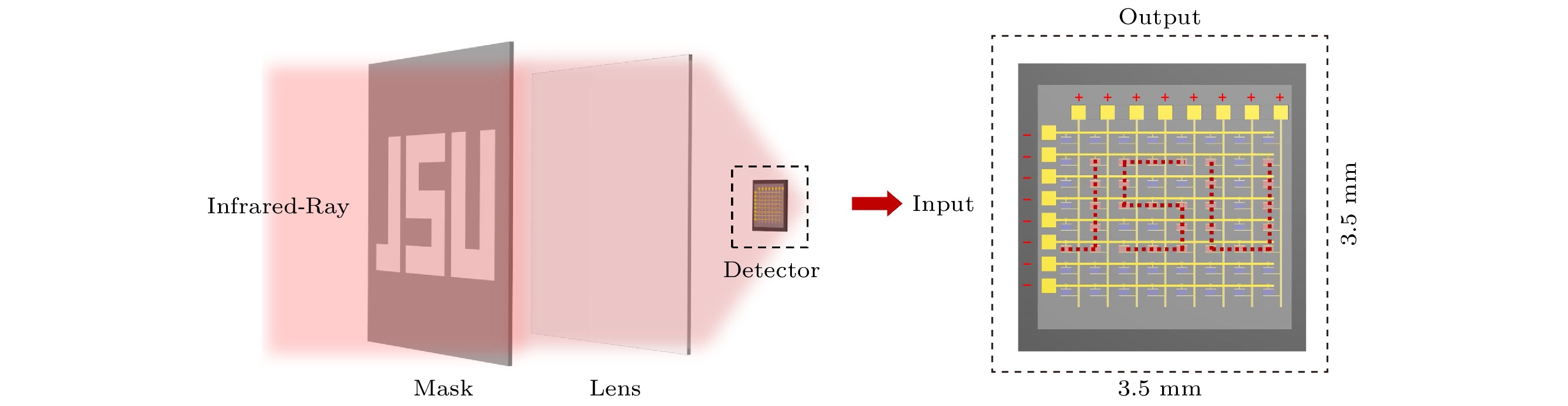

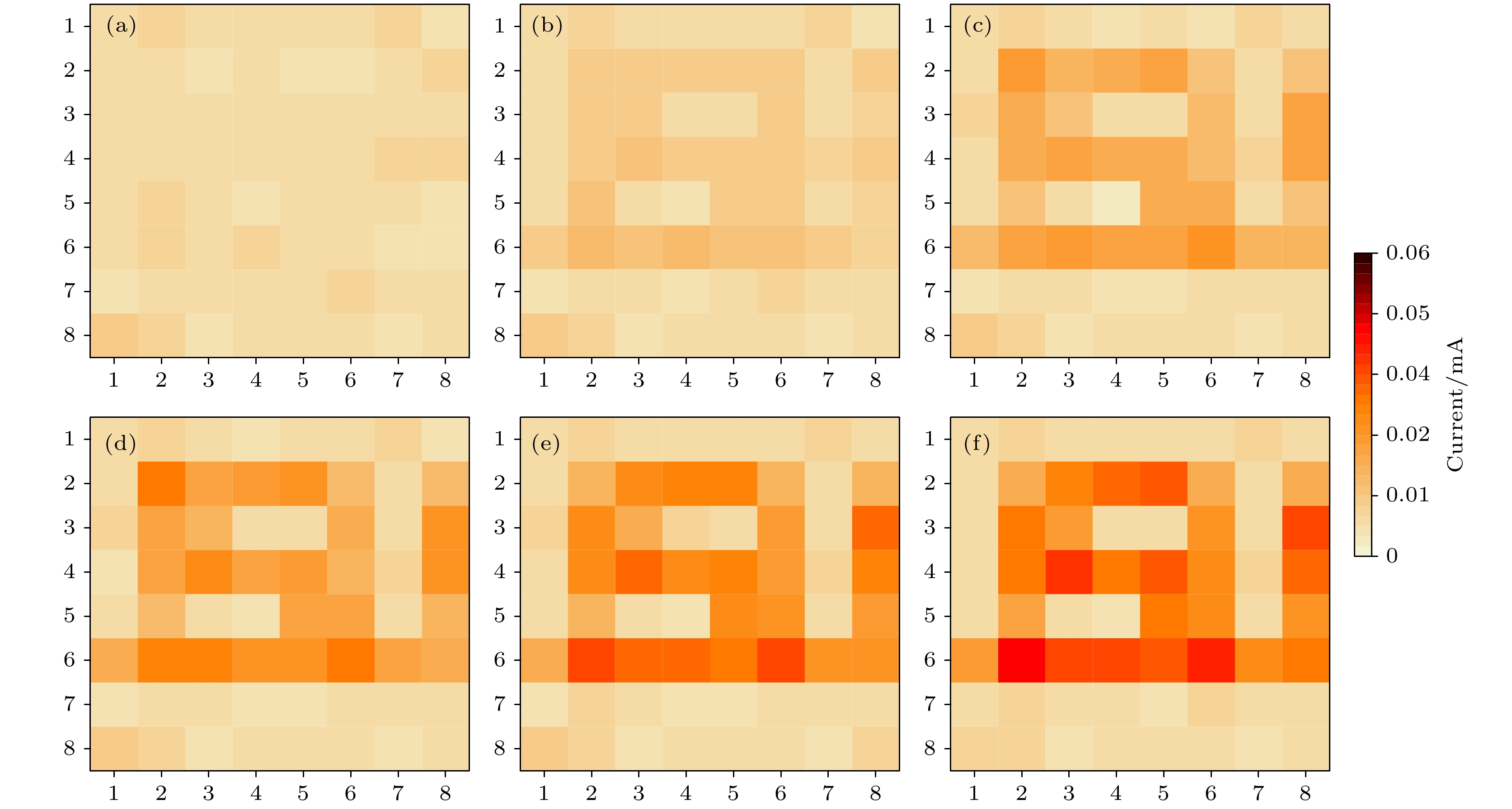

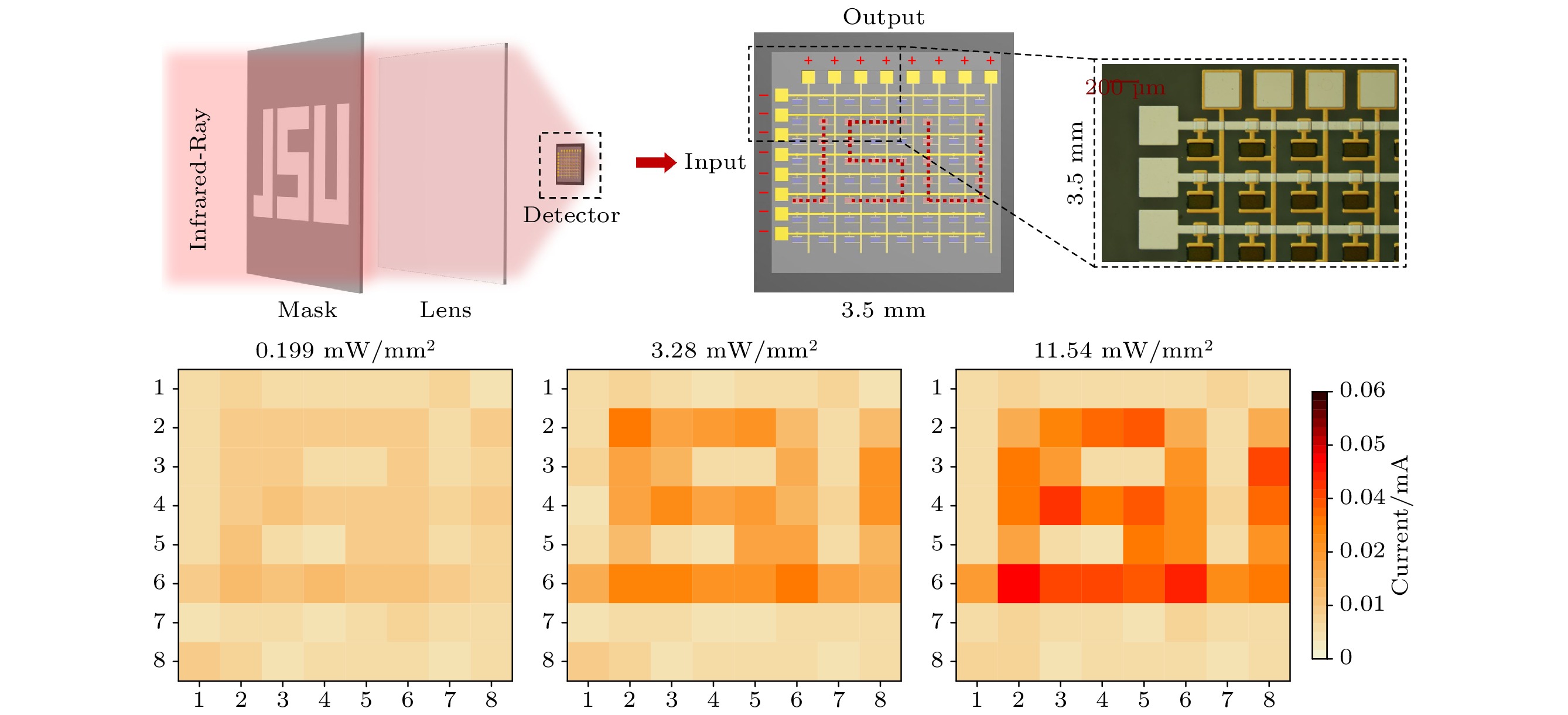

通过上述测试结果, 表明该探测器具备良好的成像能力. 为了进一步验证其成像性能, 使用如图11所示的成像装置对PbSe IRFPA探测器进行成像测试. 在室温、黑暗环境下, 红外激光器发射的红外光信号经过具有“JSU”图案的调制, 随后通过透镜进行聚焦, 并将探测器置于透镜焦点处. 测试中, 红外激光器的光功率密度分别设置为0.199, 1.69, 3.28, 6.17和11.54 mW/mm2, 记录每个像元的信号, 并最终获得了“JSU”图案的成像结果, 见图12(a)—(e). 测试结果表明, 在不同光功率密度下, 探测器在光暗电流比方面的表现随光功率密度的变化有所不同, 分别为2.0, 3.6, 4.3, 5.1和5.9, 且图像的对比度随着光功率密度的增大而显著提高. 尽管在较低光功率密度下探测器的比探测率较高, 但成像效果未受到比探测率的直接影响, 反而在更高光功率密度下, 图像对比度变得更加明显. 这表明PbSe IRFPA探测器能够对不同光强的红外信号提供高度灵敏的响应, 并且在不同光照条件下仍能保持较高的成像质量. 这些结果表明, 该PbSe红外焦平面探测器在室温下展现了卓越的性能和较强的竞争力. 相较于目前的同类型PbSe焦平面阵列探测器[22], 具有更高的探测性能, 接近HgCdTe等二维材料探测性能[36,37]的同时具备高集成度(像元线宽更小)、高稳定性和更低的生产成本. 与其他材料相比, PbSe不仅具备较高的光电转化效率, 还具有较低的生产成本, 因此在室温红外成像和红外探测应用中具有广泛的应用前景. 然而, 现有的电极连接方式主要为引线连接, 这在制造高集成度、大规模像元阵列时可能面临一定的技术挑战. 因此, 尽管PbSe红外探测器具备优异的性能, 但未来的发展可能需要探索更加高效的电极连接技术, 以应对大规模阵列的制造需求.

-

本研究对PbSe IRFPA进行了系统的理论分析与仿真模拟, 通过PVD方式成功制备了8×8 PbSe阵列的探测器, 像元尺寸为200 μm×100 μm. 探测器的平均比探测率为9.86×109 Jones, 峰值比探测率达到了1.23×1010 Jones, 平均响应率为1.03 A/W, 探测器的像元有效率达到了100%. 室温下, 随着光功率密度的增大, 探测器在不同光强下的成像对比度明显提高, 显示出良好的成像效果和光强检测能力. 此外, 150天的环境老化测试结果表明, 不同光强条件下, 响应率几乎没有衰减. 这一结果表明, 表面钝化层的引入在显著降低表面缺陷的同时, 提升了探测器的抗老化能力, 显著增强了其长期稳定性和可靠性. 结合钝化层的优化, 该探测器在提高探测性能的同时, 显著降低了互联复杂性, 为高集成度、高性能的非制冷红外焦平面探测器的制备与应用奠定了坚实的基础. 对于后续大规模阵列的制备, 仍存在挑战. 未来将聚焦如多层结构的热应力累积的消除、多层工艺对准精度的提高, 以及探测器在复杂环境稳定工作等问题进一步推动PbSe红外焦平面阵列探测器的向大规模、高性能、高适应性的方向发展.

基于表面钝化与上下通孔技术的高性能PbSe红外焦平面阵列探测器设计与实现

Design and implementation of high-performance PbSe infrared focal plane array detectors based on surface passivation and through-hole technologies

-

摘要: 本研究提出了一种基于行列扫描式信号读取方式的非制冷型PbSe红外焦平面阵列(IRFPA)探测器, 并采用表面钝化层和上下通孔结构设计以确保电性连接的可靠性与稳定性, 从而提升探测器性能. IRFPA探测器的整体尺寸为3.5 mm×3.5 mm, 像元尺寸为200 μm×100 μm, 像元间距为200 μm. 电-热仿真结果验证了探测器结构的设计合理性. 通过像元测试和成像实验, 发现该探测器在室温下表现出优异的性能, 其平均比探测率达到9.86×109 Jones, 平均响应率为1.03 A/W, 有效像元率为100%. 此外, 探测器在空气环境中静置150天后, 得益于表面钝化层的保护, 其性能仅下降3.6%. 红外成像结果表明, 该探测器在不同光功率密度下能够实现高对比度成像, 显示出对不同光强的高灵敏探测能力. 上述研究结果为开发高性能、高稳定性的PbSe IRFPA探测器提供了重要技术支撑和理论基础.Abstract: Infrared focal plane array (IRFPA) detector, a key research focus in next-generation infrared detection technology, plays a crucial role in optoelectronic sensing. Here is the report on the integration and reliability of a PbSe-based IRFPA employing a row-column scanning readout architecture. This design features a surface passivation layer and through-hole structures to ensure robust electrical connectivity, thereby enhancing both stability and performance. The detector, with dimensions of 3.5 mm × 3.5 mm, a pixel size of 200 μm × 100 μm, and a pixel pitch of 200 μm, demonstrates structural integrity validated by electro-thermal simulations. At room temperature, the pixel-level and imaging assessments reveal an average detectivity value of 9.86×109 Jones and a responsivity value of 1.03 A/W, with a 100% effective pixel yield. Remarkably, the device retains high stability, exhibiting only a 3.6% performance decline after 150-day air exposure, which is attributed to the protective effect of the passivation layer. Infrared imaging under different light intensities shows pronounced contrast, confirming the sensitivity of the detector to illumination gradients. These results provide critical technical insights and a theoretical framework for advancing high-performance, stable PbSe-based IRFPA detectors.

-

Key words:

- PbSe /

- focal plane /

- array /

- infrared imaging .

-

-

图 8 PbSe IRFPA探测器0和150天性能对比 (a) 光功率密度为0.199 mW/mm2下的I-t曲线; (b) 不同光功率密度下的比探测率对比; (c) 不同光功率密度下响应率对比

Figure 8. Comparison of 0 and 150 days performance of PbSe IRFPA detector: (a) Current varies time under 0.199 mW/mm2; (b) comparison of specific detectivity under different light intensity; (c) comparison of responsivity under different light intensity.

图 12 PbSe IRFPA探测器红外成像随光功率密度变化 (a) 0 mW/mm2; (b) 0.199 mW/mm2; (c) 1.69 mW/mm2; (d) 3.28 mW/mm2; (e) 6.17 mW/mm2; (f) 11.54 mW/mm2

Figure 12. Infrared imaging results of PbSe IRFPA detector vary with light density: (a) 0 mW/mm2; (b) 0.199 mW/mm2; (c) 1.69 mW/mm2; (d) 3.28 mW/mm2; (e) 6.17 mW/mm2; (f) 11.54 mW/mm2.

-

[1] 袁继俊 2006 激光与红外 36 1009 doi: 10.3969/j.issn.1001-5078.2006.12.004 Yuan J J 2006 Laser Infrared 36 1009 doi: 10.3969/j.issn.1001-5078.2006.12.004 [2] Bhan R K, Dhar V 2019 Opto-Electron. Rev. 27 174 doi: 10.1016/j.opelre.2019.04.004 [3] Karim A, Andersson J Y 2013 IOP Conference Series: Materials Science and Engineering Karachi, Pakistan, June 24-26, 2013 p012001 [4] Rogalski A, Martyniuk P, Kopytko M 2017 Appl. Phys. Rev. 4 031304 doi: 10.1063/1.4999077 [5] Rogalski A 2012 Prog. Quantum Electron. 36 342 doi: 10.1016/j.pquantelec.2012.07.001 [6] Gupta M C, Harrison J T, Islam M T 2021 Mater. Adv. 2 3133 doi: 10.1039/D0MA00965B [7] Zhang G D, Zhu Q S, Xue B C, Li Y Z, Shi K H, Qiu J J 2024 Infrared 45 1 (in chinese) [张国栋, 朱庆帅, 薛奔驰, 李彦臻, 石康昊, 邱继军 2024 红外 45 1] doi: 10.3969/j.issn.1672-8785.2024.05.001 Zhang G D, Zhu Q S, Xue B C, Li Y Z, Shi K H, Qiu J J 2024 Infrared 45 1 (in chinese) doi: 10.3969/j.issn.1672-8785.2024.05.001 [8] Yang N, Yuan M F, Wang P, Zhang R B, Sun J, Mao H P 2019 J. Sci. Food Agric. 99 3459 doi: 10.1002/jsfa.9564 [9] Guo Z M, Wang M M, Agyekum A A, Wu J Z, Chen Q S, Zuo M, El-Seedi H R, Tao F F, Shi J Y, Q O Y, Zou X B 2020 J. Food Eng. 279 109955 doi: 10.1016/j.jfoodeng.2020.109955 [10] Jiang H, Lin H, Lin J J, Adade S Y S S, Chen Q S, Xue Z L, Chan C M 2022 Food Control 133 108640 doi: 10.1016/j.foodcont.2021.108640 [11] Shen G H, Kang X C, Su J S, Qiu J B, Liu X, Xu J H, Shi J R, Mohamed S R 2022 Food Chem. 384 132487 doi: 10.1016/j.foodchem.2022.132487 [12] Sheng R, Cheng W, Li H H, Ali S, Agyekum A A, Chen Q S 2019 Postharvest Biol. Technol. 156 110952 doi: 10.1016/j.postharvbio.2019.110952 [13] Beystrum T, R Himoto R, Jacksen N, Sutton M 2004 Infrared Technology and Applications XXX Orlando, United States, April 12–16, 2004 p287 [14] Sanchez F J, Rodrigo M T, Vergara G, Lozano M, Santander J, Torquemada M C, Gomez L J, Villamayor V, Alvarez M, Verdu M, Almazán R 2005 Infrared Technology and Applications XXXI Orlando, United States, April 1, 2005 p441 [15] Vergara G, Montojo M T, Torquemada M C, Rodrigo M T, Sanchez F J, Gomez L J, Almazan R M, Verdu M, Rodriguez P, Villamayor V, Alvarez M, Diezhandino J, Plaza J, Catalan I 2007 Opto-Electron. Rev. 15 110 doi: 10.2478/s11772-007-0007-7 [16] Green K, Yoo S S, Kauffman C 2014 Infrared Technology and Applications XL Baltimore, United States, May 5–9, 2014 p430 [17] Shi K H, Liu Y, Luo Y M, Bian J N, Qiu J J 2021 RSC Adv. 11 36895 doi: 10.1039/D1RA06005H [18] Li Z, Chen Y Y, Lang H Z, Wan J H, Gao Y, Dong H T, Zhang X K, Feng W R 2022 J. Mater. Sci. -Mater. Electron. 33 5564 doi: 10.1007/s10854-022-07744-6 [19] Song J L, Feng W R, Ren Y S, Zheng D N, Dong H T, Zhu R, Yi L Y, Hu J F 2018 Vacuum 155 1 doi: 10.1016/j.vacuum.2018.05.044 [20] Ren Y X, Li Y Q, Li W B, Zhao S, Chen H, Liu X Z 2022 Appl. Surf. Sci. 584 152578 doi: 10.1016/j.apsusc.2022.152578 [21] Qiu J J, Su L S, McDowell L L, Phan Q, Liu Y, Zhang G D, Yang Y M, Shi Z S 2023 ACS Appl. Mater. Interfaces 15 24541 doi: 10.1021/acsami.3c01538 [22] 陈岩松, 任梓洋, 徐翰纶, 朱海明, 王垚, 吴惠桢 2022 红外与毫米波学报 41 980 doi: 10.11972/j.issn.1001-9014.2022.06.006 Chen Y S, Ren Z Y, Xu H L, Zhu H M, Wang Y, Wu H Z 2022 J. Infrared Millim. Waves 41 980 doi: 10.11972/j.issn.1001-9014.2022.06.006 [23] Moss T S 1961 J. Phys. Chem. Solids 22 117 doi: 10.1016/0022-3697(61)90250-5 [24] Yao Y F, An Y X, Dong J T, Wang Y, Tu K N, Liu Y X 2024 J. Mater. Res. Technol. 31 3374 doi: 10.1016/j.jmrt.2024.07.043 [25] Yu M Y, Feng T L, Jiang Z Y, Huan Z Y, Lü Q J, Zhu Y, Xu Z W, Liu G W, Qiao G J, Liu J L 2023 Mater. Sci. in Semicond. Process 163 107540 doi: 10.1016/j.mssp.2023.107540 [26] Huan Z Y, Lü Q J, Yu M Y, Li R F, Huang Z Y, Liu G W, Qiao G J, Liu J L 2024 Sens. Actuators A-Phys. 370 115254 doi: 10.1016/j.sna.2024.115254 [27] 袁愿林, 姚昌胜, 王果, 陆敏 2012 固体电子学研究与进展 32 110 doi: 10.3969/j.issn.1000-3819.2012.02.003 Yuan Y L, Yao C S, Wang G, Lu M 2012 Res. Prog. SSE 32 110 doi: 10.3969/j.issn.1000-3819.2012.02.003 [28] Li X, Wu S E, Wu D, Zhao T X, Lin P, Shi Z F, Tian Y T, Li X J, Zeng L H, Yu X C 2024 InfoMat 6 e12499 doi: 10.1002/inf2.12499 [29] Qi Z Y, Fu X W, Yang T F, Li D, Fan P, Li H L, Jiang F, Li L H, Luo Z Y, Zhuang X J, Pan A L 2019 Nano Res. 12 1894 doi: 10.1007/s12274-019-2454-0 [30] Bae W K, Joo J, Padilha L A, Won J, Lee D C, Lin Q L, Koh W K, Luo H M, Klimov V I, Pietryga J M 2012 J. Am. Chem. Soc. 134 20160 doi: 10.1021/ja309783v [31] Reiss P, Protiere M, Li L 2009 Small 5 154 doi: 10.1002/smll.200800841 [32] Giansante C, Infante I 2017 J. Phys. Chem. Lett. 8 5209 doi: 10.1021/acs.jpclett.7b02193 [33] 杨丹, 王登魁, 方铉, 房丹, 杨丽, 项超, 李金华, 王晓华 2023 激光与光电子学进展 60 53 doi: 10.3788/LOP221857 Yang D, Wang D K, Fang X, Fang D, Yang L, Xiang C, Li J H, Wang X H 2023 Laser Optoelectron. Prog. 60 53 doi: 10.3788/LOP221857 [34] Harrison J T, Gupta M C 2023 Infrared Phys. Technol. 135 104977 doi: 10.1016/j.infrared.2023.104977 [35] GB/T 17444–2013 红外焦平面阵列参数测试方法 2014 GB/T 17444–2013 Infraction flat array parameter test method 2014 [36] Jiang J, Cheng R Q, Yin L, Wen Y, Wang H, Zhai B X, Liu C S, Shan C X, He J 2022 Sci. Bull. 67 1659 doi: 10.1016/j.scib.2022.07.005 [37] Wang Y, Gu Y, Cui A L, Li Q, He T, Zhang K, Wang Z, Li Z P, Zhang Z H, Wu P S, Xie R Z, Wang F, Wang P, Shan C X, Li H, Ye Z H, Zhou P, Hu W D 2022 Adv. Mater. 34 2107772 doi: 10.1002/adma.202107772 -

首页

首页 登录

登录 注册

注册

下载:

下载: