-

非晶态合金, 又称金属玻璃, 其结构长程无序, 短程有序, 兼有金属和玻璃的特性. 通常表现出超强的软磁特性、机械强度及耐腐蚀性等[1–5], 在微电子器件、国防航天及医疗等领域应用广泛[1,2]. 非晶态合金的研究为解决玻璃转变、无序体系的电学、磁性以及热力学理论建立等重大科学问题提供了新的机遇[1,6]. 相对晶态合金, 非晶态合金具有诸多独特的电学性能. 比如, 其室温电阻率显著高于晶态合金, 通过测量其电阻率, 可以分析非晶态材料的转变动力学[7]; 此外, 非晶态合金的电阻温度系数低于晶态合金, 电阻受温度影响较小, 可用于精密电阻材料; 同时, 非晶态合金成分可调范围宽, 可以控制电阻温度系数的正负与大小, 从而实现对其电学性能的预判和设计[8]. 此外, 非晶态合金还显示出如低温电阻极小值、高温电阻饱和值以及特定条件下电阻温度系数与电阻率之间的关系等特殊电学行为[9,10]. 但是, 非晶态合金的原子无序性及电子结构的复杂性使其电学性质很难用经典的能带理论进行描述. 其电子输运特性相关的电阻率、载流子浓度和霍尔系数等问题一直是非晶研究领域中的挑战. 近年来, 研究人员在非晶态合金的电学性能方面也取得了新的进展. 例如, Liu等[11]通过在CoFeTaB8非晶合金中引入诱发半导体性的氧元素, 使铁磁金属导电行为发生金属到半导体的转变, 以实现保留铁磁金属原有室温内禀磁性的同时获得半导体特性; Wu等[12]对Ce-Al及Ca-Al合金的研究发现其中4f电子在压力下发生了局域态到非局域态的转变, 同时压力导致了合金的致密化和原子重排; LaCe基块体非晶态合金在高压下存在电子相变[13]. He等[14]报道了一种兼具超强柔韧性和高热电性能的非晶Ag2Te1–xSx基半导体材料, 该非晶基半导体材料可在保持超低晶格热导率的同时保留良好的电输运特性. 从上述国内外研究动态可知, 目前对非晶态合金的研究多集中于结构演变、力学性能的讨论, 对非晶态合金电子输运性质的研究尚不完善.

铁基非晶态合金作为典型磁性功能器件, 在自旋电子学、逻辑运算和数据存储等领域应用广泛[15,16]. 其中, Ni-Fe基非晶合金磁导率高、矫顽力低, 兼具低饱和磁致伸缩特性[17], 同时, 镍元素可以增强合金的整体耐蚀性. 退火工艺在优化非晶合金的微观结构和宏观性能方面发挥着关键作用. 通过控制退火温度、时间及其他工艺参数, 可以有效调节非晶合金中的短程有序度(short-range order, SRO)、自由体积分布以及局部原子排列状态, 从而实现对其力学、磁学和电学性能的精细调控[18–21]. 本研究以Ni-Fe-B-Si-P非晶合金为研究对象, 系统分析了退火温度对合金短程有序度、自由体积分布、电阻率及载流子迁移率等性能的影响. 结合多种结构及性能表征方法, 揭示了退火过程中非晶合金微观结构的演化规律及其对电子输运性能的调控机制.

-

本实验所采用的Ni , Fe , Si, FeB和FeP金属原料纯度(质量含量)均高于99.99%. 将洁净后的原料放置于真空电弧熔炼炉中, 在高纯氩气环境中反复熔炼5次, 以确保材料的均匀性, 最终制备出Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3两种母合金锭; 随后, 在转速为40 m/s铜辊上运用熔体甩带技术制备出厚度约30 μm非晶合金带材. Ni40Fe35B15Si7P3非晶合金条带在20 K/min的升温速率下分别加温到643, 653和663 K, 在空气流下保温5 min. 随后, 自然冷却至室温, 制得的样品分别记为A643, A653, A663. Ni50Fe25B15Si7P3非晶合金条带在20 K/min升温速率下分别加温到663, 673和683 K, 然后在空气流下保温20 min. 随后, 自然冷却至室温, 制得的样品分别记为B663, B673, B683.

-

采用SHIMADZU XRD-6100型号的X射线衍射仪测试了合金试样的X射线衍射谱(XRD), 进而利用Scherrer方程计算样品的晶粒尺寸及衍射峰的半高宽(full width at half maximum, FWHM). 采用PerkinElmer DSC-8000型号在氩气气氛下对合金试样进行了差示扫描量热(DSC)测试, 加热速率为20 K/min. 采用FEI TECNAI G2 F30型透射电子显微镜(TEM)和KYKY-EM 6900型号的扫描电子显微镜(SEM)对其微观形貌进行表征. 此外, 用能量色散X射线谱仪(EDS)对合金试样的元素含量和分布进行分析. 采用PPMS-9, Quantum Design型号的综合物性测量系统(Physical Property Measurement System)测试了合金试样的电阻率和霍尔效应, 其中电阻率的测试利用了四探针法. 进一步由霍尔效应的测试分析了合金试样的载流子浓度、载流子迁移率、霍尔系数和电阻率等参数.

-

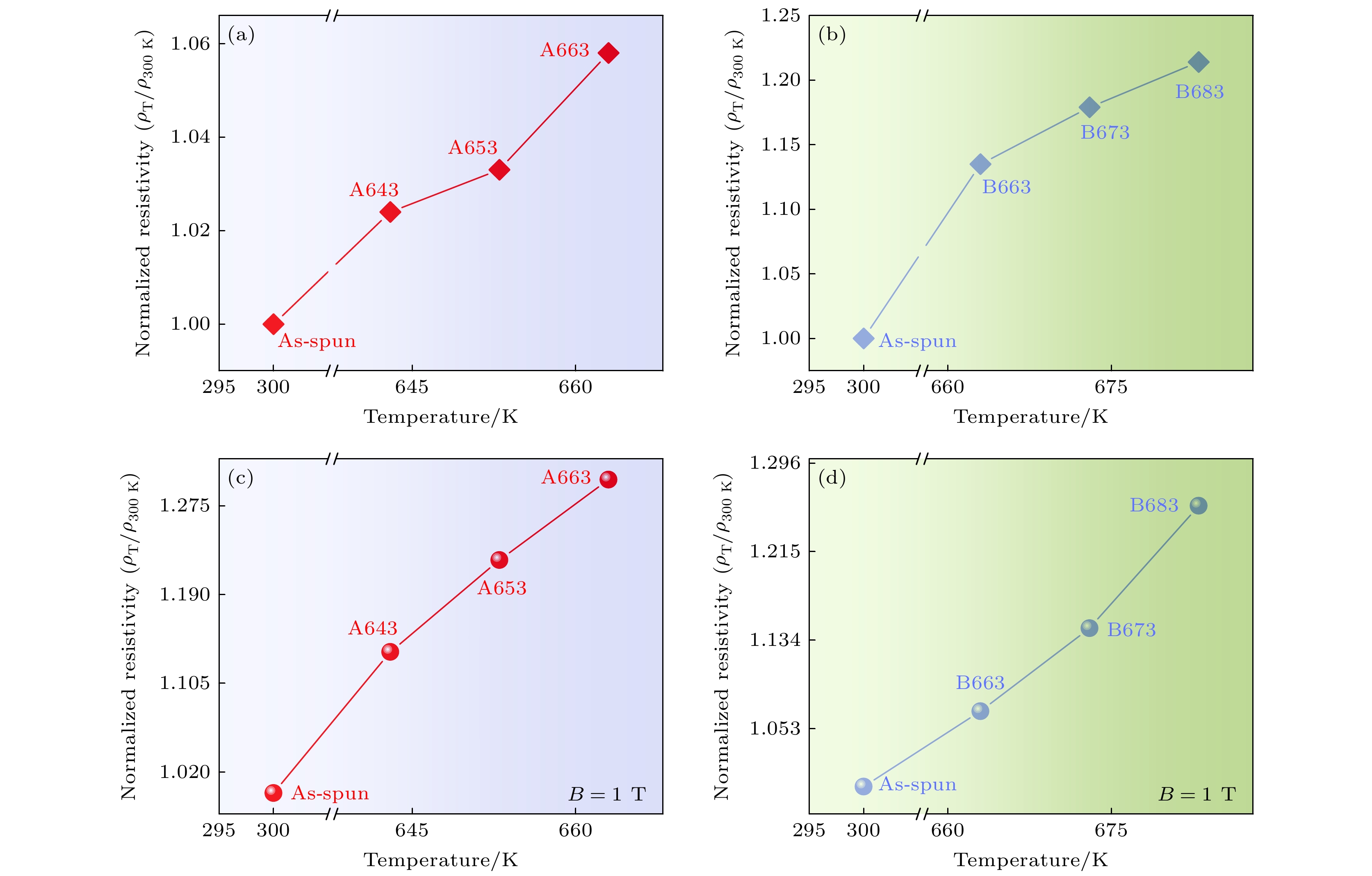

图1(a), (b)是Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3合金条带不同温度退火前后的XRD图. 由图1可知, 除B683合金外, 其他所有合金的XRD谱线中均出现一个明显的漫散射峰, 无其他衍射峰出现, 说明合金依然保持非晶态结构. B683条带中在30°附近检测到有Ni-P的纳米晶体衍射峰, 且在45°附近有明显的Fe-B和Ni-B的纳米晶衍射峰. 退火温度升至653 K前, Ni40Fe35B15Si7P3合金的漫散峰位置左移; 退火温度升高至663 K时, 其漫散峰位置右移. 而Ni50Fe25B15Si7P3合金当退火温度升至663 K前, 漫散峰位置右移; 当退火温度升高至673 K时, 漫散峰的位置左移. 这种峰位的变化与退火过程导致的原子重排密切相关: 在较高温度下, 原子获得了足够的能量以克服热激活势垒, 从而可以在更大的范围内移动, 导致局部区域的原子重新排列, 形成更加松散或紧密的结构, 从而引起平均原子间距的变化[22]. Ni40Fe35B15Si7P3合金具有较高的Fe含量, 即更强的磁相互作用, 会影响原子的移动方式. 在643 K退火时, 原子之间的相互作用力允许它们扩展其占据的空间, 导致平均原子间距增大, 表现为漫散峰左移. 在663 K退火时, 原子开始向更稳定的位置迁移, 导致局部区域内的原子排列更加紧密, 从而减小原子间距, 表现为漫散峰右移; 而Ni50Fe25B15Si7P3合金中Ni含量相对较高, 可形成更稳定的短程有序结构, 从而影响原子间距的变化趋势. 在663 K时, 较高的Ni含量可能促进了局部区域内的原子排列更加紧密, 表现为漫散峰右移, 在673 K时, 更高的温度可能使得原子再次获得足够的能量进行重新排列, 形成更为松散的结构, 表现为漫散峰左移. 图1(c) 为Ni40Fe35B15Si7P3合金和Ni50Fe25B15Si7P3合金退火前后XRD图谱中漫散射峰的FWHM. 结果显示, 退火后合金样品的FWHM均小于未退火合金, 并且, 随着退火温度的升高, FWHM逐渐减小. 同时, 漫散射峰变得更尖锐. 上述变化表明短程有序结构增强, 反映了局部区域内原子排列规律性的增大[16]. 根据自由体积理论, 非晶合金中的自由体积是指材料内部未被原子占据的空间, 这些空间为原子提供了运动的可能性[23,24]. 吴渊等[25]对非晶态Fe13.3Ni69.9B16.2Si0.9结构弛豫的研究表明: 通过退火原子可以获得足够的能量以克服局部势垒, 促进了原子迁移和重排, 导致自由体积重新分布并减小, 使原子按照更规律的方式排列, 增强合金短程有序度. 此外, 自由体积的减小会促进的短程有序结构的形成, 进而使材料密度的增大. 即退火诱导的短程有序结构的增强不仅改善了合金热稳定性, 延缓了晶化过程, 也会提高合金的硬度和弹性模量等机械性能[26].

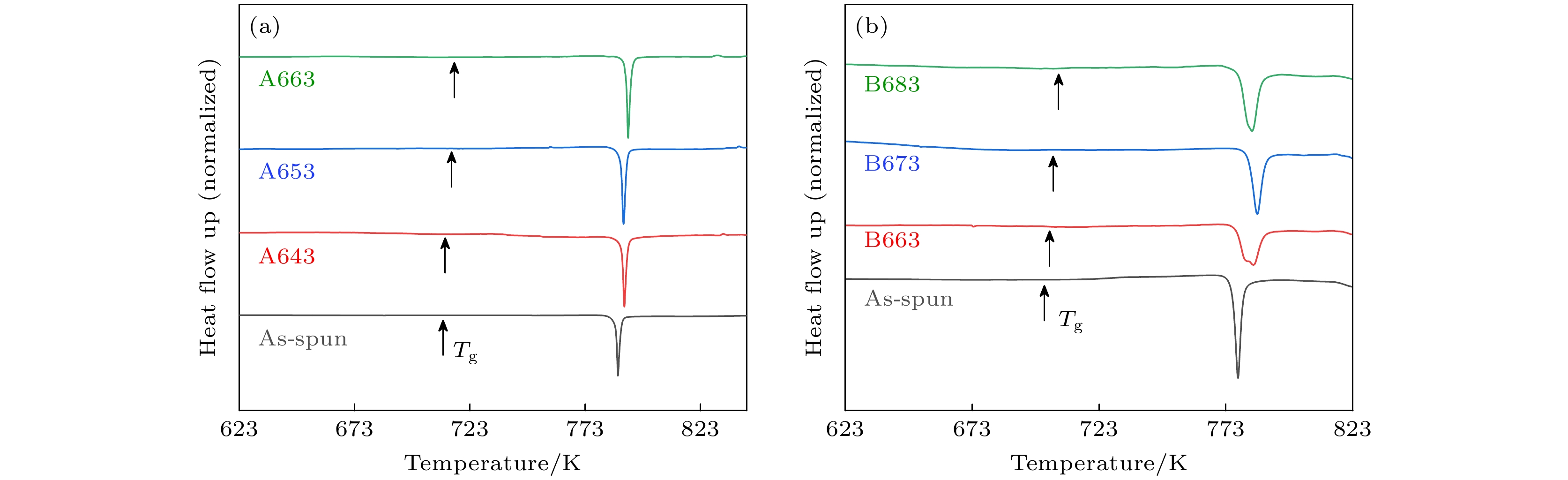

图2为Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3非晶合金退火前后的DSC图谱. 结果显示, 退火后所有合金试样的玻璃转变温度(Tg)均增大, 数值如表1所示. Tg的增大表明原子逐渐趋向于更稳定的局部位置, 形成更加规则的短程有序结构. 通常把非晶合金的Tg到结晶温度(Tx)的温度范围称为合金的过冷液相区. 本工作选择对合金进行过冷液相区内的退火处理, 可以使原子具有足够的热能进行扩散和原子重排, 进而趋向于更稳定的局部位置, 形成更加规则的短程有序结构. 这种结构优化不仅减小了体系内的自由体积, 也降低了系统的总能量状态[26]. Zhang等[27]关于铜基非晶合金的研究也表明, 在过冷液相区退火, 有利于促进非晶合金局部区域内原子排列的规则化, 这不仅减小了自由体积, 还加速了结构弛豫过程, 这对于理解非晶合金的结构演变具有重要意义. 此外, 由图2(b)可知, 与其他样品相比, 样品B663的晶化放热峰出现明显劈裂. 这可能是由于经较低温度退火的样品经历了更复杂的成核与生长机制或顺序性相变过程. 即尽管存在局部有序化或早期成核阶段, 但尚未发展成为足够大且有序的晶体结构. 因此, XRD检测只探测到漫散射峰, 无明显晶化峰出现. 相比之下, B673和B683的试样经历较高温度的退火, 导致原子迁移率增大、能量势垒降低及内部应力有效释放等因素, 非晶合金倾向于通过能量最小化路径进行晶化, 呈现出单一的晶化过程.

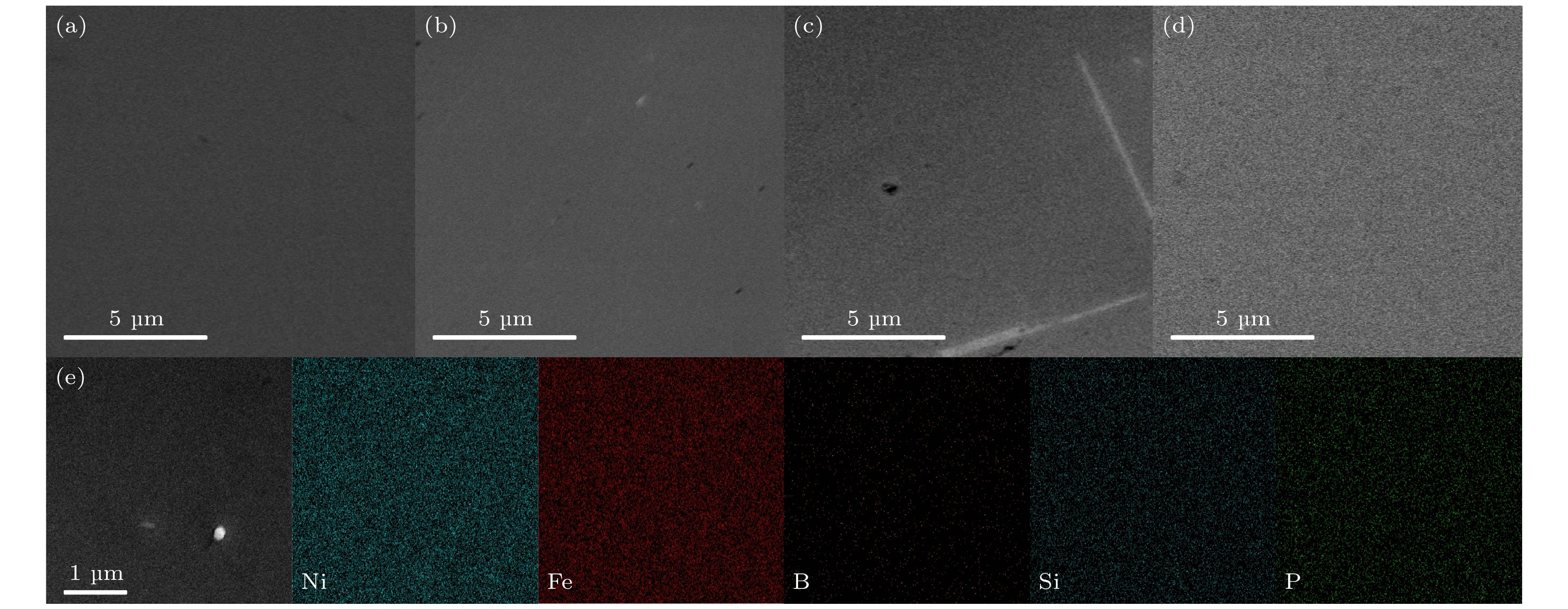

图3为合金退火前后SEM形貌图. 由图3(a)—(d)可知, 退火处理后两种非晶合金的表面均变得粗糙, 但EDS分析未显示出明显的元素偏析, 如图3(e)所示. 表面粗糙结构的变化通常与内部原子结构的重新排列密切相关, 同时促进了内部短程有序结构的形成. 这一现象可以通过表面能差异和表面扩散两个机制来解释. 首先, 短程有序结构的形成导致不同区域的表面能发生变化[28]. 较低表面能的区域更稳定, 不易发生进一步的重构或原子迁移; 相反, 较高表面能的区域则更容易发生表面重构或原子迁移, 从而导致表面粗糙度的增大[29]. 其次, 退火过程中, 表面原子的扩散速率增大, 促进了表面原子的重新排列, 形成更为复杂的表面结构. 这是因为表面自由能显著大于体相自由能, 促使表面原子从高表面能区域迁移到低表面能区域, 以降低系统的总能量. 这种迁移过程会导致局部表面形貌的变化, 从而增大表面粗糙度[30]. 同时, 表面原子在克服能量障碍进行迁移时, 会形成更规则的短程有序结构. 陈仙等[31]关于非晶氧化钛薄膜的研究表明, 通过提高入射钛离子能量可以有效降低成膜表面粗糙度, 但随着退火温度的升高, 表面粗糙度反而增大. 虽然没有明显的元素偏析, 但这种表面重构过程反映了内部原子排列的规则化, 进一步证实了退火对非晶合金微观结构的影响, 这也与XRD分析结果一致.

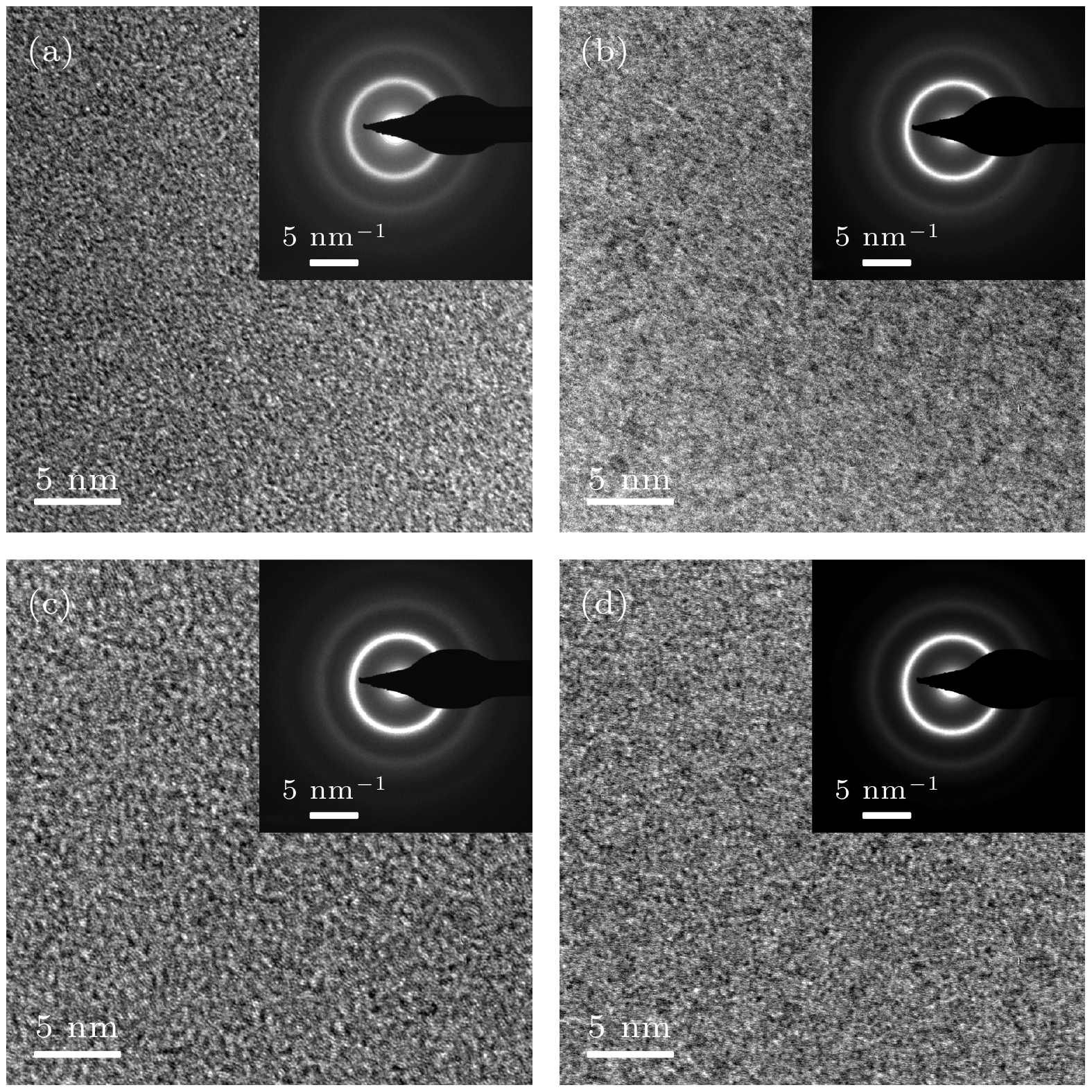

图4(a), (b)是Ni40Fe35B15Si7P3和A653非晶合金的TEM图像, 图4(c), (d)是Ni50Fe25B15Si7P3和B673非晶合金的TEM图像. 由TEM图像分析可知, 合金中没有出现结晶相. 退火处理前后样品的高分辨TEM图像都呈现出原子无序排列, 电子衍射花样均为较宽的弥散环. 但是, 由A653和B673合金试样的选区电子衍射(SAED)图样(图4(a)—(d)中插图)可知, 退火处理后合金试样呈现出更窄的弥散环. 表明其内部原子排列变得更加规则, 呈现出更高的短程有序度. 内部结构的有序度提高可能与局部类晶体结构的出现有关. Wang等[32]关于Cu-Zr基块体金属玻璃的原子尺度的研究表明, 与Y微合金化后CuZr基非晶态合金中出现了自由能较低的局域类晶体结构, 从而使临界形核功增大, 抑制了其结晶过程. 此外, 在非晶合金等温退火晶化之前, 会形成局域类晶体结构, 而类二十面体团簇的出现会阻碍类晶体结构的长大和晶核形成[33].

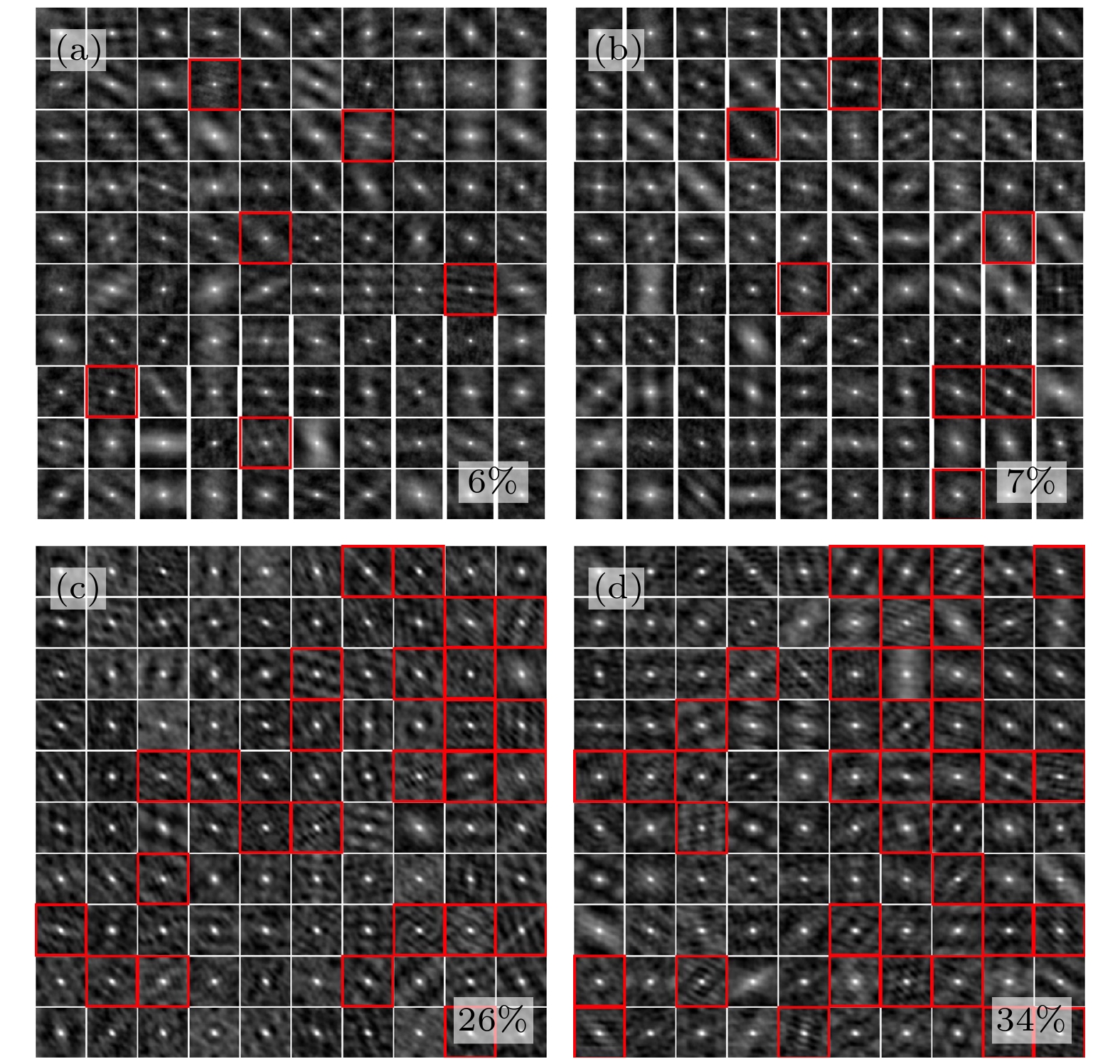

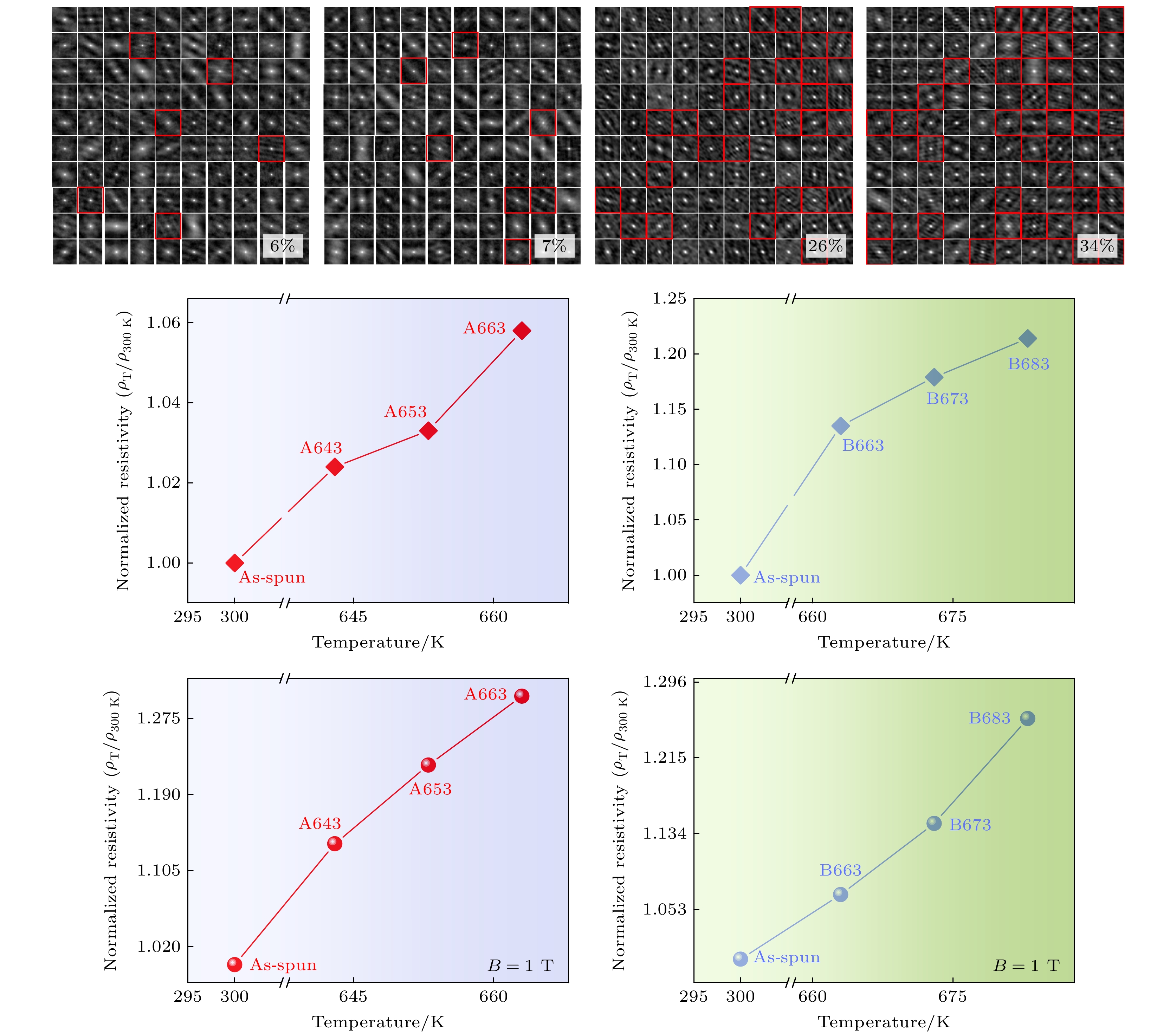

图5为两种非晶合金退火前后TEM图的2D自相关映射图. 可以进一步分析退火处理前后两种非晶合金表面附近局部类晶体结构的变化. 结果表明, Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3合金的局部类晶体结构的体积分数分别为6%和7%, 而A653合金和B673合金的局部类晶序的体积分数分别为和26%和34%. 即退火处理后的非晶合金局域类晶体结构的含量显著增大, 退火后合金的结构有序度提高.

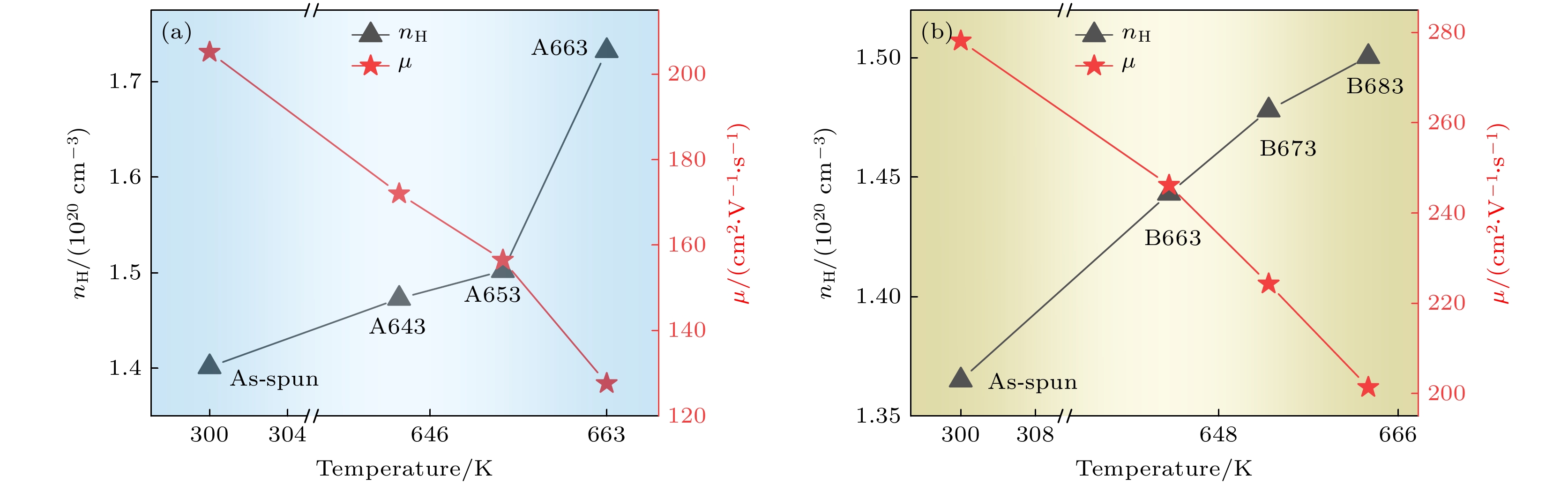

图6(a), (b)是Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3两种材料在不同温度下退火前后的归一化电阻率示意图. 以300 K为参考温度T0, 将Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3两种材料在T0温度下的电阻率分别记为ρA,0和ρB,0. 任意温度T时的电阻率分别为ρA(T)和ρB(T), 其归一化电阻率ρnorm(T)按照如下公式进行计算:

其中,

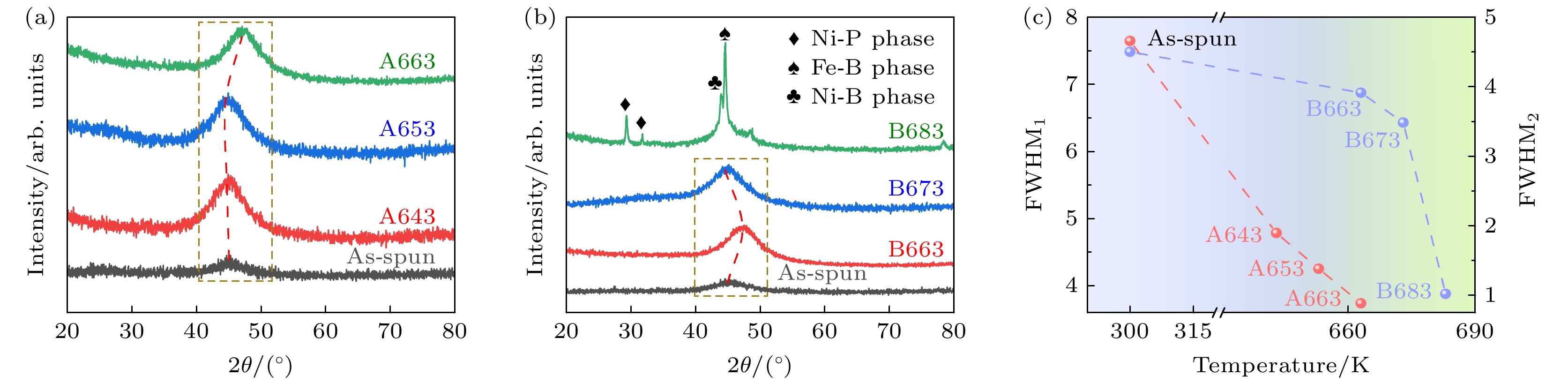

$ \rho $ A,0为131.8$ {\text{ μ}}{{\Omega }}{\cdot} {\mathrm{c}}{\mathrm{m}} $ ,$ \rho $ B,0为126.6$ {\text{ μ}}{{\Omega }}{\cdot} {\mathrm{c}}{\mathrm{m}} $ . 可以看出, 在室温下, Ni40Fe35B15Si7P3的电阻率要高于Ni50Fe25B15Si7P3非晶合金, 这是因为铁的电子构型([Ar]3d64s2)比镍([Ar]3d84s2)有更多的未配对电子, 导致更强的电子-电子散射及电子-声子散射, 从而增大了电阻率. 由图6(a), (b)可知, 两个合金试样的电阻率均随着退火温度的升高而增大, 分析原因如下: 1)退火使合金的自由体积减小, 原子间距减小, 合金变得更加致密, 电子在传导过程中更容易受到原子核及其他电子的散射, 这种增大的散射概率会使电阻率增大[34]; 2)退火后, 原子在局域范围内更加有序, 增大了电子运动过程中的“障碍”, 进一步增大了电子散射的概率, 从而导致电阻率上升; 3)非晶合金在制备过程中常常包含内应力, 退火过程有助于释放内应力, 应力释放可能导致材料内部的某些区域发生膨胀或收缩, 改变局部的密度. 这些变化也可能影响电子的传输路径, 增大电子散射的概率, 进而提升电阻率[35,36]. 总之, 退火引起的微观结构变化、电子散射增强以及压力释放都是导致电阻率增大的因素. 为了进一步探究Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3非晶合金的电性能, 将退火前后非晶合金带材放置磁场强度为1 T的磁场中进行电学测试. 图6(c), (d)为两种合金在磁场中归一化电阻率曲线图, 计算公式参考(1)式和(2)式, 其中$ {\rho }_{{{\mathrm{H}}}_{{\mathrm{A}}, 0}} $ 为217.0$ {\text{ μ}}{{\Omega }}{\cdot} {\mathrm{c}}{\mathrm{m}} $ ,$ {\rho }_{{{\mathrm{H}}}_{{\mathrm{B}}, 0}} $ 为164.3$ {\text{ μ}}{{\Omega }}{\cdot} {\mathrm{c}}{\mathrm{m}} $ . 结果显示, 放入磁场后, 两种合金的电阻率均增大, 这可能是由于电子运动轨迹在洛伦兹力作用下发生偏转, 增大了电子与其他载流子或晶格缺陷的碰撞频率. 并且局部磁性区域的重新排列、磁致伸缩效应引起的内部应力变化以及铁原子中未配对电子在磁场影响下所增大的电子散射等原因, 均会对合金电阻率的提升起贡献.图7(a), (b)为两种合金在不同退火条件下的室温载流子浓度(nH)和载流子迁移率(μ)曲线图. 各合金的室温载流子浓度、载流子迁移率以及霍尔系数(RH)如表2所示. 分析可知, 随着退火温度的升高, Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3合金的nH值均增大, 而μ呈减小的趋势. 同时, 对表2中合金RH的分析可知, 合金的载流子类型为n型. 其n型载流子指的是材料中的自由电子作为负电荷的载体, 能够在电场作用下定向移动形成电流. 合金

$ {\rho }_{{\mathrm{H}}} $ , nH, μ以及RH的变化原因可分析如下: 对合金进行过冷液相区的退火处理后, 合金中虽然未出现明显晶化相, 但出现了微观结构和原子排列的细微调整. 退火过程导致了局部区域的原子重排和应力释放, 这增大了短程有序度并减小了自由体积, 从而改变了电子散射环境. 载流子浓度的增大可能是由于热激活过程中一些束缚态电子被释放成为自由电子的结果. 同时, 这种重排也引入了更多的散射中心, 如杂质、缺陷或原子重排造成的应力场, 导致载流子迁移率降低[37], 即电子在材料中移动的平均速度随着迁移率降低而减小, 电子传输效率下降, 最终表现为电阻率的上升. 这些结果表明即使在没有新相形成的条件下, 退火可以显著提升NiFeBSiP非晶合金电阻率, 并且优化材料的微观结构以减少散射, 对于提升基于n型载流子的非晶合金电学性能至关重要. -

本研究利用电弧熔炼熔融甩带技术制备了Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3非晶合金, 在过冷液相区内对其进行不同温度的退火处理. 结果表明, 除683 K退火的Ni50Fe25B15Si7P3外, 其余合金均保持非晶态结构. 随着退火温度的升高, 合金中观测到局部类晶体团簇数量增大, 其短程有序度显著增强. 电学性能分析表明, 过冷液相区退火所引起的短程有序的增大、电子散射增强以及压力释放等效应都引起合金电阻率的增大. 在外加磁场下, 洛伦兹力引起的电子轨迹偏转及磁致伸缩效应会进一步影响电子散射过程, 进而增大合金的电阻率. 此外, 退火后虽然合金的部分束缚态电子被激活成为自由电子, 但引入了更多散射中心, 降低了电子的平均移动速度, 最后使合金的载流子浓度增大, 载流子迁移率下降. 本工作通过调控退火工艺, 在维持Ni-Fe基非晶合金长程无序结构的前提下, 有效优化了其原子尺度的微观结构及其电输运性能, 为这类材料在高性能非晶合金电子器件领域的应用提供了实验基础.

过冷液相区退火调控Ni-Fe-B-Si-P非晶态合金的微观结构与电学性能

Microstructure and electrical properties of Ni-Fe-B-Si-P amorphous alloys controlled by supercooled liquid-phase annealing

-

摘要: 非晶态合金因其独特的长程无序结构与优异的物理性能使其成为材料物理领域的研究热点. 然而其在热作用影响下的复杂微观结构演变与电子输运机制仍有待深入研究. 本文通过熔体甩带法制备了Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3非晶合金带材, 并在过冷液相区内不同温度下进行退火处理. 结果表明, 过冷液相区内的退火使合金的短程有序度增强, 自由体积减小, 原子排列更致密化, 退火后合金的局部类晶体团簇体积分数增至26%—34%. 同时, 过冷液相区退火诱发的散射中心增大及内应力释放, 使合金的电阻率升高, 其中Ni40Fe35B15Si7P3合金电阻率从131.8 μΩ·cm增至217.0 μΩ·cm, 增大了64.6%. 在外加磁场下, 洛伦兹力引起的电子轨迹偏转与磁致伸缩效应使合金的电阻率进一步升高. 此外, 热激活会释放束缚电子且增强其散射效应, 使合金的载流子浓度上升, 迁移率下降. 本研究表明退火可以调控非晶合金的短程有序度及自由体积分布, 进而影响其电输运性能, 为设计高性能非晶合金电子器件提供了实验依据.

-

关键词:

- Ni-Fe基非晶合金 /

- 退火 /

- 短程有序度 /

- 电学性能

Abstract: Amorphous alloys have become a research hotpot in the field of materials science due to their unique long-range disordered structure and excellent physical properties. However, the complex microstructural evolution and electronic transport mechanisms of amorphous alloys under thermal effects still need in depth investigating. In this work, Ni40Fe35B15Si7P3 and Ni50Fe25B15Si7P3 amorphous alloy ribbons are prepared by the melt-spinning technique, and the as-cast samples are subjected to annealing treatments within the supercooled liquid region. The results show that annealing within the supercooled liquid region enhances the short-range order, reduces the free volume, and increases the atomic packing density of the alloys. The volume fractions of the local quasi-crystalline clusters in the annealed samples increase to 26%-34%. Furthermore, the increases in scattering centers and the release of internal stresses induced by the supercooled liquid region annealing lead to an increase in the electrical resistivity of the alloys. Specifically, the resistivity of the Ni40Fe35B15Si7P3 alloy increases from 131.8 μΩ·cm to 217.0 μΩ·cm, a increase of 64.6%. Under an applied magnetic field, the deflection of electron trajectories due to the Lorentz force and the magnetostriction effect further increases the resistivity of the alloys. Additionally, thermal activation releases the bound electrons and enhances their scattering, resulting in an increase in the carrier concentration and a decrease in the carrier mobility of the annealed alloys. This study demonstrates that annealing can effectively control the short-range order and free volume distribution of amorphous alloys, thereby influencing their electronic transport properties. The findings provide an experimental basis for designing high-performance amorphous alloy electronic devices.-

Key words:

- Ni-Fe-based amorphous alloys /

- annealing /

- short-range order /

- electrical properties .

-

-

图 1 (a) Ni40Fe35B15Si7P3和(b) Ni50Fe25B15Si7P3合金退火前后的XRD图; (c) Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3合金退火前后的FWHM数值

Figure 1. (a) XRD patterns of Ni40Fe35B15Si7P3 and (b) Ni50Fe25B15Si7P3 alloys before and after annealing; (c) FWHM of Ni40Fe35B15Si7P3 and Ni50Fe25B15Si7P3 alloys before and after annealing.

图 5 (a) Ni40Fe35B15Si7P3, (b) Ni50Fe25B15Si7P3, (c) A653, (d) B673合金TEM图的2D自相关映射图, 出现清晰条纹的图用红色方框标记, 对应局域类晶体结构

Figure 5. 2D autocorrelation mapping of the TEM images of (a) Ni40Fe35B15Si7P3, (b) Ni50Fe25B15Si7P3, (c)A653, (d) B673alloys before and after annealing, with clearly defined striped patterns marked by red squares, corresponding to the local quasi-crystalline structures.

图 6 (a) Ni40Fe35B15Si7P3和(b) Ni50Fe25B15Si7P3合金退火前后的归一化电阻率(ρT/ρ300 K)曲线图; (c) Ni40Fe35B15Si7P3和(d) Ni50Fe25B15Si7P3合金在1 T磁场下退火前后的归一化电阻率(ρH/ρ300 K)曲线图

Figure 6. Normalized resistivity (ρT/ρ300 K) curves of (a) Ni40Fe35B15Si7P3 and (b) Ni50Fe25B15Si7P3 alloys before and after annealing; normalized resistivity (ρH/ρ300 K) of (c) Ni40Fe35B15Si7P3 and (d) Ni50Fe25B15Si7P3 alloys before and after annealing under a 1 T magnetic field.

表 1 Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3合金退火前后的热力学参数

Table 1. Thermodynamic parameters of Ni40Fe35B15Si7P3 and Ni50Fe25B15Si7P3 alloys before and after annealing.

Ni40Fe35B15Si7P3 Tg/K Ni50Fe25B15Si7P3 Tg/K As-spun 711.25 As-spun 702.13 A643 712.97 B663 703.56 A653 714.12 B673 704.96 A663 715.56 B683 706.05 表 2 Ni40Fe35B15Si7P3和Ni50Fe25B15Si7P3合金退火前后的霍尔参数

Table 2. Hall parameters of of Ni40Fe35B15Si7P3 and Ni50Fe25B15Si7P3 alloys before and after annealing.

Ni40Fe35B15Si7P3 nH/(1020 cm–3) μ/(cm2·V–1·s-1) RH/(103 cm3·C–1) Ni50Fe25B15Si7P3 nH/(1020 cm–3) μ/(cm2·V–1·s–1) RH/(103 cm3·C–1) As-spun 1.40 205.17 –44.53 As-spun 1.37 278.17 –45.71 A643 1.47 172.04 –42.36 B663 1.44 246.19 –43.24 A653 1.50 156.51 –41.54 B673 1.48 224.32 –42.22 A663 1.73 127.64 –36.02 B683 1.50 201.35 –41.59 -

[1] Wang W H 2012 Prog. Mater. Sci. 57 487 doi: 10.1016/j.pmatsci.2011.07.001 [2] Inoue A, Takeuchi A 2011 Acta Mater. 59 2243 doi: 10.1016/j.actamat.2010.11.027 [3] Wu Y, Bei H, Wang Y L, Lu Z P, George E P, Gao Y F 2015 Int. J. Plasticity 71 136 doi: 10.1016/j.ijplas.2015.05.006 [4] 王壮, 金凡, 李伟, 阮嘉艺, 王龙飞, 吴雪莲, 张义坤, 袁晨晨 2024 物理学报 73 217101 doi: 10.7498/aps.73.20241132 Wang Z, Jin F, Li W, Ruan J Y, Wang L F, Wu X L, Zhang Y K, Yuan C C 2024 Acta Phys. Sin. 73 217101 doi: 10.7498/aps.73.20241132 [5] Lu W B, He M F, Yu D, Xie X M, Wang H, Wang S, Yuan C G, Chen A 2021 Mater. Design 210 110027 doi: 10.1016/j.matdes.2021.110027 [6] Chen M 2011 Npg Asia Mater. 3 82 doi: 10.1038/asiamat.2011.30 [7] Shen P P, Yuan F S, Zhou H B, Hu J, Sun B A 2023 J. Alloy. Compd. 44 169168 doi: 10.1016/j.jallcom.2023.169168 [8] Li X, Ren Q, Xu G J, Zhao A C, Duan L 2024 J. Mater. Sci-Mater. El. 35 564 doi: 10.1007/s10854-024-12193-4 [9] Nai J W, Kang J X, Guo L 2015 Sci. China Mater. 58 44 doi: 10.1007/s40843-015-0013-2 [10] Yao Y G, Kleinman L, MacDonald A H, Sinova J, Jungwirth T, Wang D S, Wang E G, Niu Q 2004 Phys. Rev. Lett. 92 037204 doi: 10.1103/PhysRevLett.92.037204 [11] Liu W J, Zhang H X, Shi J A, Wang Z C, Song C, Wang X R, Chen N 2016 Nat. Commun. 7 13497 doi: 10.1038/ncomms13497 [12] Wu M, Lou H B, Tse J S, Liu H Y, Pan Y M, Takahama K, Matsuoka T, Shimizu K, Jiang J Z 2016 Phys. Rev. B 94 054201 doi: 10.1103/PhysRevB.94.054201 [13] Zhang Y Q, Zhou L Y, Tao S Y, Jiao Y Z, Li J F, Zheng K M, Hu Y C, Fang K X, Song C, Zhong X Y 2021 Sci. China Mater. 64 2305 doi: 10.1007/s40843-020-1628-6 [14] He S Y, Li Y G, Liu L, Jiang Y, Feng J J, Zhu W, Zhang J Y, Dong Z R, Deng Y, Luo J, Zhang W Q, Chen G 2020 Sci. Adv. 6 eaaz8423 doi: 10.1126/sciadv.aaz8423 [15] Mo S, Zeng J, Zhang H, Wu Y N, Liu T, Ni H W 2023 J. Mater. Sci. Technol. 143 189 doi: 10.1016/j.jmst.2022.09.032 [16] Li X S, Su F C, Zhou J, Mao Y C, Yang J M, Xue Z Y, Ke H B, Sun B A, Wang W H, Bai H Y 2024 Intermetallics 166 108201 doi: 10.1016/j.intermet.2024.108201 [17] Ma H J, Wei W Q, Bao W K, Shen X B, Wang C C, Wang W M 2020 Rare. Metal Mat. Eng. 49 2904 [马海健, 魏文庆, 鲍文科, 神祥博, 王长春, 王伟民 2020 稀有金属材料与工程 49 2904] doi: 10.12442/j.issn.1002-185X.20200216 Ma H J, Wei W Q, Bao W K, Shen X B, Wang C C, Wang W M 2020 Rare. Metal Mat. Eng. 49 2904 doi: 10.12442/j.issn.1002-185X.20200216 [18] Tong X, Zhang Y, Wang Y C, Liang X Y, Zhang K, Zhang F, Cai Y F, Ke H B, Wang G, Shen J, Makino A, Wang W H 2022 J. Mater. Sci. Technol. 96 233 doi: 10.1016/j.jmst.2021.01.098 [19] Jia J L, Wu Y, Shi L X, Wang R B, Guo W H, Bu H T, Shao Y, Chen N, Yao K F 2024 Mater. 17 1447 doi: 10.3390/ma17061447 [20] Zhang L K, Liu L M, Zhang R, Chen D, Ma G Z, Ye C G 2023 Mater. Res. Express 10 055201 doi: 10.1088/2053-1591/acd2ab [21] Liu B B, Liu C Y, Jiang X, Zhen S Y, You L, Ye F 2021 Intermetallics 137 107283 doi: 10.1016/j.intermet.2021.107283 [22] Cao C C, Zhu L, Meng Y, Zhai X B, Wang Y G 2018 J. Magn. Magn. Mater. 456 274 doi: 10.1016/j.jmmm.2018.02.043 [23] Wang C, Tang Y, Ouyang X P, Wang H K 2025 Mat. Sci. Eng. A 924 147843 doi: 10.1016/j.msea.2025.147843 [24] Zhang S, Wei C, Yang L, Lv J W, Zhang H R, Shi Z L, Zhang X Y, Ma M Z. 2022 Mat. Sci. Eng. A 840 142978 doi: 10.1016/j.msea.2022.142978 [25] 吴渊, 宋温丽, 周捷, 曹迪, 王辉, 刘雄军, 吕昭平 2017 物理学报 66 176111 doi: 10.7498/aps.66.176111 Wu Y, Song W L, Zhou J, Cao D, Wang H, Liu X J, Lü Z P 2017 Acta Phys. Sin. 66 176111 doi: 10.7498/aps.66.176111 [26] Pan J, Duan F H 2021 Acta Metall. Sin. 57 439 [潘杰, 段峰辉 2021 金属学报 57 439] doi: 10.11900/0412.1961.2020.00441 Pan J, Duan F H 2021 Acta Metall. Sin. 57 439 doi: 10.11900/0412.1961.2020.00441 [27] 张志英, 汤迦南, 余杰, 王旭东, 黄罗超, 邹俊文, 唐浩, 张继康, 陈亚涛, 程东鹏 2018 中国腐蚀与防护学报 38 478 doi: 10.11902/1005.4537.2017.184 Zhang Z Y, Tang J N, Yu J, Wang X D, Huang L C, Zhou J W, Tang H, Zhang J K, Chen Y T, Cheng D P 2018 J. Chin. Soc. Corros. Prot. 38 478 doi: 10.11902/1005.4537.2017.184 [28] Teusner M, Mata J, Sharma N 2022 Curr. Opin. Electroche. 34 100990 doi: 10.1016/j.coelec.2022.100990 [29] 刘文胜, 刘书华, 马运柱, 张佳佳, 叶晓珊 2015 稀有金属材料与工程 44 2459 Liu W S, Liu S H, Ma Y Z, Zhang J J, Ye X S 2015 Rare Met. Mater. Eng. 44 2459 [30] Ström P, Primetzhofer D 2021 Nucl. Mater. Energy 27 100979 doi: 10.1016/j.nme.2021.100979 [31] 陈仙, 王炎武, 王晓艳, 安书董, 王小波, 赵玉清 2014 物理学报 63 246801 doi: 10.7498/aps.63.246801 Chen X, Wang Y W, Wang X Y, An S D, Wang X B, Zhao Y Q 2014 Acta Phys. Sin. 63 246801 doi: 10.7498/aps.63.246801 [32] Wang Q, Liu C T, Yang Y, Liu J B, Dong Y D, Lu J 2014 Sci. Rep-Uk. 4 4648 doi: 10.1038/srep04648 [33] Wang Q, Liu C T, Yang Y, Dong Y D, Lu J 2011 Phys. Rev. Lett. 106 215505 doi: 10.1103/PhysRevLett.106.215505 [34] Ezzat S S, Mani P D, Khaniya A, Kaden W, Gall D, Barmak K, Coffey K R 2019 J. Vac. Sci. Technol. A 37 031516 doi: 10.1116/1.5093494 [35] Guo Y M, Wang X C, Li X, Zhang T 2023 Mater. Lett. 336 133890 doi: 10.1016/j.matlet.2023.133890 [36] Yao X, Wang L Y, Shuai C J, Gao C D 2025 Mater. Lett. 384 138127 doi: 10.1016/j.matlet.2025.138127 [37] 张广平, 李孟林, 吴细毛, 李春和, 罗雪梅 2014 材料研究学报 28 81 doi: 10.11901/1005.3093.2013.365 Zhang G P, Li M L, Wu X M, Li C H, Luo X M 2014 Chin. J. Mater. Res. 28 81 doi: 10.11901/1005.3093.2013.365 -

首页

首页 登录

登录 注册

注册

下载:

下载: