-

先进能源和电子系统(如动力电池、数据中心和航天器等)朝着大功率、集成化、微型化方向发展的趋势, 对高效散热技术提出严苛挑战. 在此类应用中, 需要在受限空间内快速吸收元器件产生的大量热量, 并尽可能保持整体温度的均匀性. 沸腾换热技术可利用介质的优异潜热, 已成为保障热安全的高效解决方案之一[1]. 对于电子器件热管理而言, 沸腾介质应具备合适的沸点、优异的换热性能和可靠的绝缘性. 然而, 与水等传统工质相比, 介电液体自身热物理性质并不理想, 使得其起始成核所需的过热度较高[2]. 因此, 在热管理需求不断增长的背景下, 深入理解介电液体的气泡成核和沸腾换热特性具有重要意义.

迄今为止, 已有实验发现, 表面结构、界面润湿和材料组分对介电液体的起始成核、沸腾换热系数和临界热流密度等关键参数具有直接影响[3]. 然而, 沸腾换热是一个受多尺度、多物理场、多因素耦合作用的复杂过程. 特别是在宏观实验中, 往往存在多个参数相互作用(如表面粗糙度和可溶气体掺混), 因此难以厘清单一参数的定量作用. 为克服传统实验制约, 数值模拟受到研究人员的广泛关注, 如宏观尺度的计算流体动力学(computational fluid dynamics, CFD)、介观尺度的格子玻尔兹曼方程(lattice Boltzmann method, LBM)和微观尺度的分子动力学(molecular dynamics, MD)[4]. 需要指出, 尽管CFD和LBM可再现液-气相变过程中气泡成核、气泡生长-脱离和膜态沸腾等现象, 但在模拟光滑表面沸腾时需预设起始气泡胚核、壁面温度或润湿性扰动. 相比之下, MD模拟基于经典牛顿力学定律, 可自发形成分子迁移和界面演化过程, 为描述界面沸腾换热提供了可行途径.

现有理论认为, 成核气泡底部的三相接触区内存在一个极薄的微液层[5]. 虽然微液层的厚度仅有几微米, 但其在气泡成核与沸腾传热过程中发挥着重要作用. 根据薄膜传热公式h = λ/δ, 假设液膜热导率λ维持不变, 则减小液膜厚度δ意味着更高的换热系数h. 已有研究表明, 微液层产生的局部热通量可超过1 MW/m2, 且对气泡生长贡献约50%的影响[6]. 同时, 当液膜厚度减小至微米尺度时, 固-液界面处的热阻(即Kapitza热阻)作用逐渐突出. Zhang等[7]指出当热界面材料厚度低于10 μm时, 界面热阻将对整体热阻产生约70%贡献. 尽管界面热阻和蒸发扩散是厘清成核沸腾机理的关键因素, 但仍难以在微米或纳米尺度上进行实验探索. 测量界面热传导需要精确记录几纳米甚至更小范围内的热梯度. 由于时间和空间尺度限制, 以及复杂固-液相互作用和自由界面的急剧变化, 造成理论模型难以准确预测沸腾换热背后的基本物理机制, 如扩散蒸发和热输运特性.

近年来, MD模拟在界面热质输运方面持续受到关注, 相关研究涉及表面结构[8]、界面润湿[9]、混合组分[10]、外场作用[11]等. 在界面沸腾机理研究中, 已有学者[12]发现, 当过热表面液膜有足够时间达到平衡态, 相变模式倾向于扩散蒸发. 另一方面, 若对液相分子施加瞬态热冲击, 过热液膜易出现气泡成核, 其进一步分离液体层和固体层, 即爆炸沸腾现象. 同时, Bai等[13]发现界面润湿性对沸腾换热的影响源于固-液相之间的振动态密度(vibrational density of state, VDOS)失配以及势垒变化. 此外, Deng等[14]研究指出固-液强相互作用组分易于在界面处富集. 这一非蒸发层会阻碍界面换热性能, 延缓起始成核时间. Lin等[15]工作揭示了液膜相变特性与表面振动参数之间的内在关系, 并从界面换热和成核势垒角度阐明了界面相互作用对热声成核的影响规律.

另一方面, 分子结构和原子相互作用对界面迁移和热输运机制亦有显著影响. Cai等[16]研究R32/R152a混合薄膜在不同壁面温度下的蒸发和沸腾演化规律. 高沸点组分由于较弱的界面吸附能会恶化混合物的沸腾换热性能. 虽然已有相关MD研究报道有机制冷剂在过热表面的异相成核特性, 但工作对象仍集中于空调[17]、热泵[18]和热动力循环系统[19]. 为避免电子设备热失效, 厘清介电液体的微观成核机理亟需关注. 此外, MD沸腾模型往往基于定体积法, 即采用固定顶部条件(如反射边界或冷凝壁面)防止模拟系统中原子能量耗散, 但上述方法难以定量控制外部压力. 在非平衡加热过程中, 气相压力会出现较大波动, 进而影响异相成核及沸腾换热行为[20]. Chen等[21]研究发现系统尺寸对气泡成核的影响主要源自于液膜上方的气相压力变化.

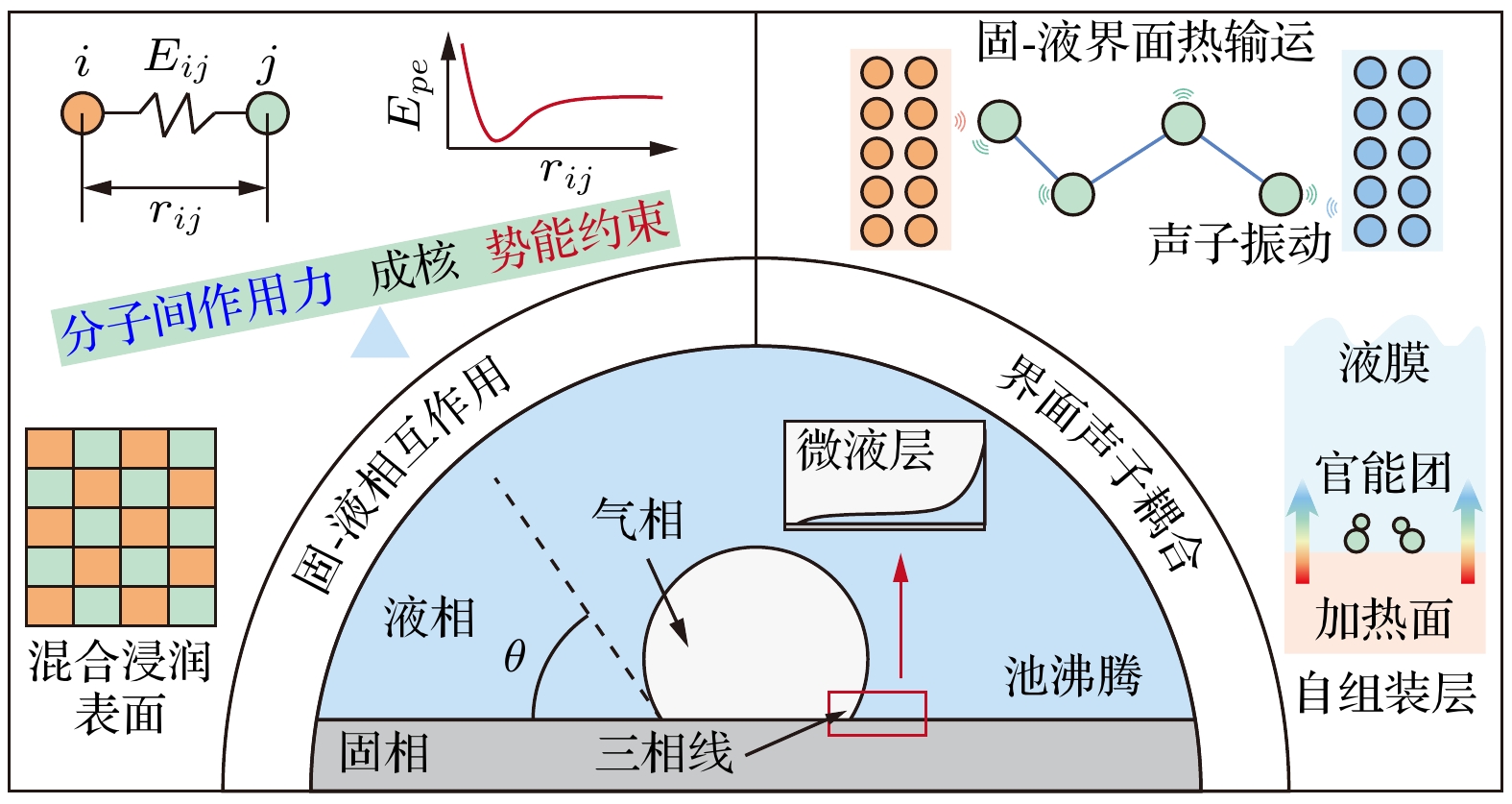

综上所述, 固-液界面特性对过热表面上液膜的沸腾特性起着重要作用. 然而, 现有研究大多采用氩或水作为工作介质, 其分子结构和热物理性质与介电液体差异显著, 进而导致不同的界面传热传质机理. 除工质自身组分外, 目前对于加热表面材质与介电液体的气泡成核及沸腾换热规律也缺乏讨论. 一方面, 固-液界面振动态密度失配会造成界面传热受阻, 抑制气泡成核. 相比单原子氩流体, 介电液体分子结构往往为长链非极性烃类, 主要依赖范德瓦耳斯力与加热表面相互作用, 可通过分子链振动与固体声子载流体匹配, 但振动耦合程度一般低于水分子中氢键网络的集体振动模式[22]. 另一方面, 提高固-液界面相互作用力虽能促进能量输运, 但高界面结合能会显著增大成核势垒, 不利于气泡成核并脱离. 本文基于非平衡MD模拟和机械控压法, 研究不同材质(铜、铝和硅)加热面上介电液体液膜的气泡成核及沸腾换热特性, 主要内容包括以下三部分: 1)对比分析介电液体在不同材质表面的气泡成核行为; 2)定量研究纳米薄膜相变沸腾换热性能; 3)从振动态密度匹配和势能约束两个角度分析成核沸腾背后的机理.

-

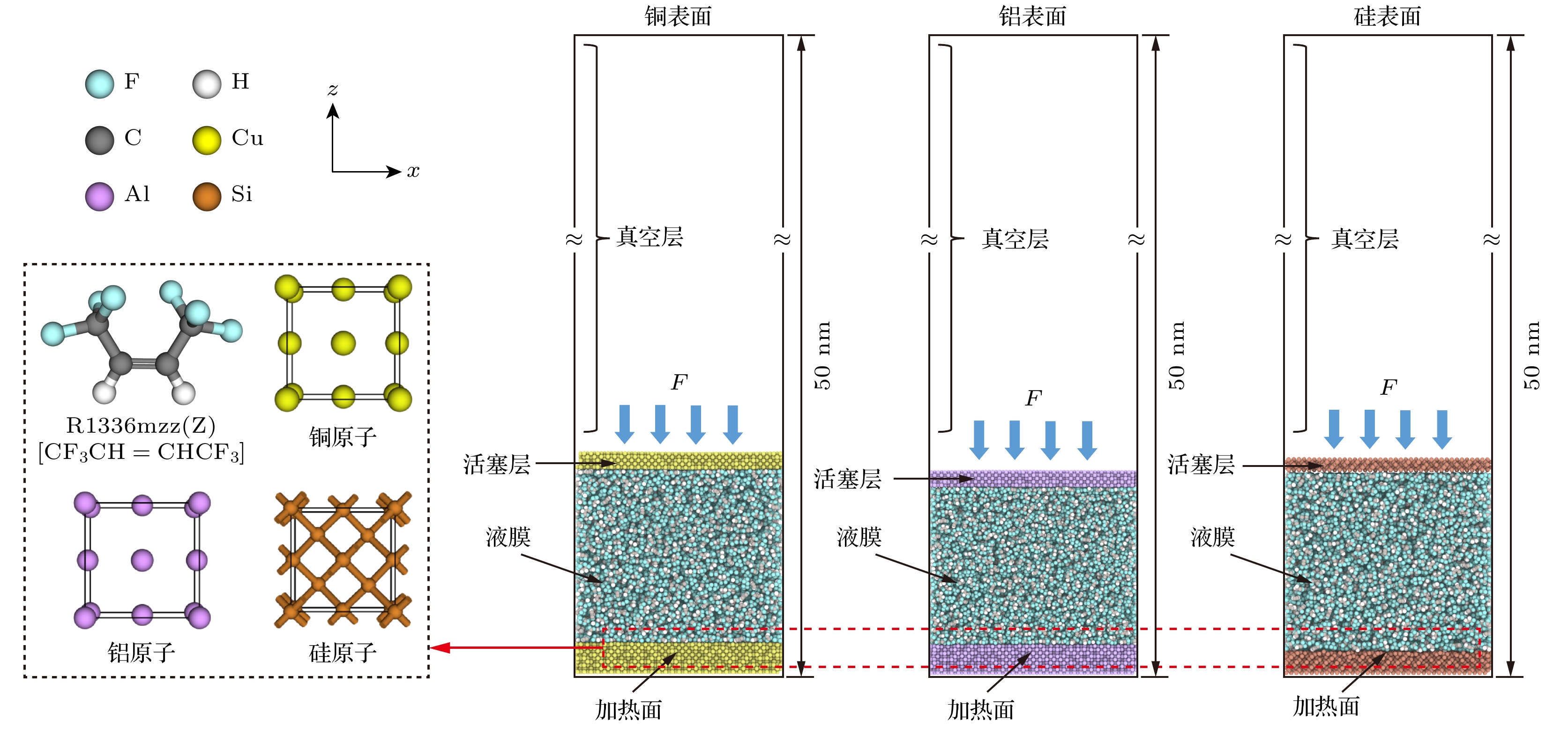

模拟体系如图1所示, 整个系统由3个区域组成, 即加热固体区、液膜区和控压固体区. 其中, 加热固体区包括一个固定层, 用于防止物理形变和原子迁移; 两个加热层, 用于连接热源; 5个传导层, 用于桥接热源与液膜之间的导热通道. 铜原子和铝原子采用面心立方结构, 晶格常数分别为3.61 Å和4.05 Å. 硅原子采用金刚石结构, 晶格常数为5.43 Å. 除固定层原子外, 对其余固体原子施加弹簧力, 以防止其偏离初始位置, 弹簧系数为1 × 10–3 kcal/mol. 本文基于机械控压法, 在液膜顶部设置由固体原子构成的自由活塞, 使其沿z轴方向施加恒定作用力, 以控制液膜气相压力. 考虑到电子器件的热安全性, 选择R1336mzz(Z)作为介电液体, 其具备合适的沸点、良好的经济性, 以及优异的环保特性. 在初始体系中, 构建约10 nm厚度的R1336mzz(Z)液相, 该工质在标准大气压下的密度为1.36 g/cm3. 基于公式N = ρVNA/M [23], 模拟体系中共生成1951个R1336mzz(Z)分子. 其中, N是分子数量, ρ是密度, V是体积, NA是Avogadro常数, M是相对分子质量. 模拟系统的整体尺寸约为10.8 nm × 3.6 nm × 50 nm, 在液膜上方预留了充分的真空层, 以满足过热液膜自由扩散, 并消除底部壁面与顶部壁面之间相互作用. 同时, 沿x和y方向应用周期性边界条件, z方向采用固定边界条件.

在MD模型中, 铜原子和铝原子的相互作用力通过嵌入原子法(embedded atom method, EAM)计算. 该方法已被验证能精准描述金属的结构特性和动力学行为. 硅原子间的相互作用力则采用Tersoff多体势函数描述. 基于AMBER (assisted model building and energy refinement)力场框架, Raabe[24]引入可转移力场(transferable force field, TFF)参数准确预测R1336mzz(Z)的热物理性质. 该势函数的具体表达式为

式中, b, θ和χ分别表示分子中的键长、键角和二面角; r和q分别为粒子间距和原子电荷; ε和σ分别为势陷深度和尺度参数. 在(1)式中, 等号右侧前3项描述分子内作用力, 后3项描述分子间作用力. R1336mzz(Z)的具体势函数参数详见文献[24], 且其热物理特性(包括密度、表面张力、潜热)的有效性已在笔者前期工作中得到验证[25]. 另一方面, 固-液分子间作用力由L-J(Lennard-Jones)公式描述, 即:

式中, 下标s和l分别为固相和液相. 在该模型中, 铜原子、铝原子和硅原子的L-J势函数参数取自现有文献[12,26,27]. 同时, 依据Lorentz-Berthelot准则计算不同原子i和原子j间的势阱深度εij和尺寸参数σij, 即:

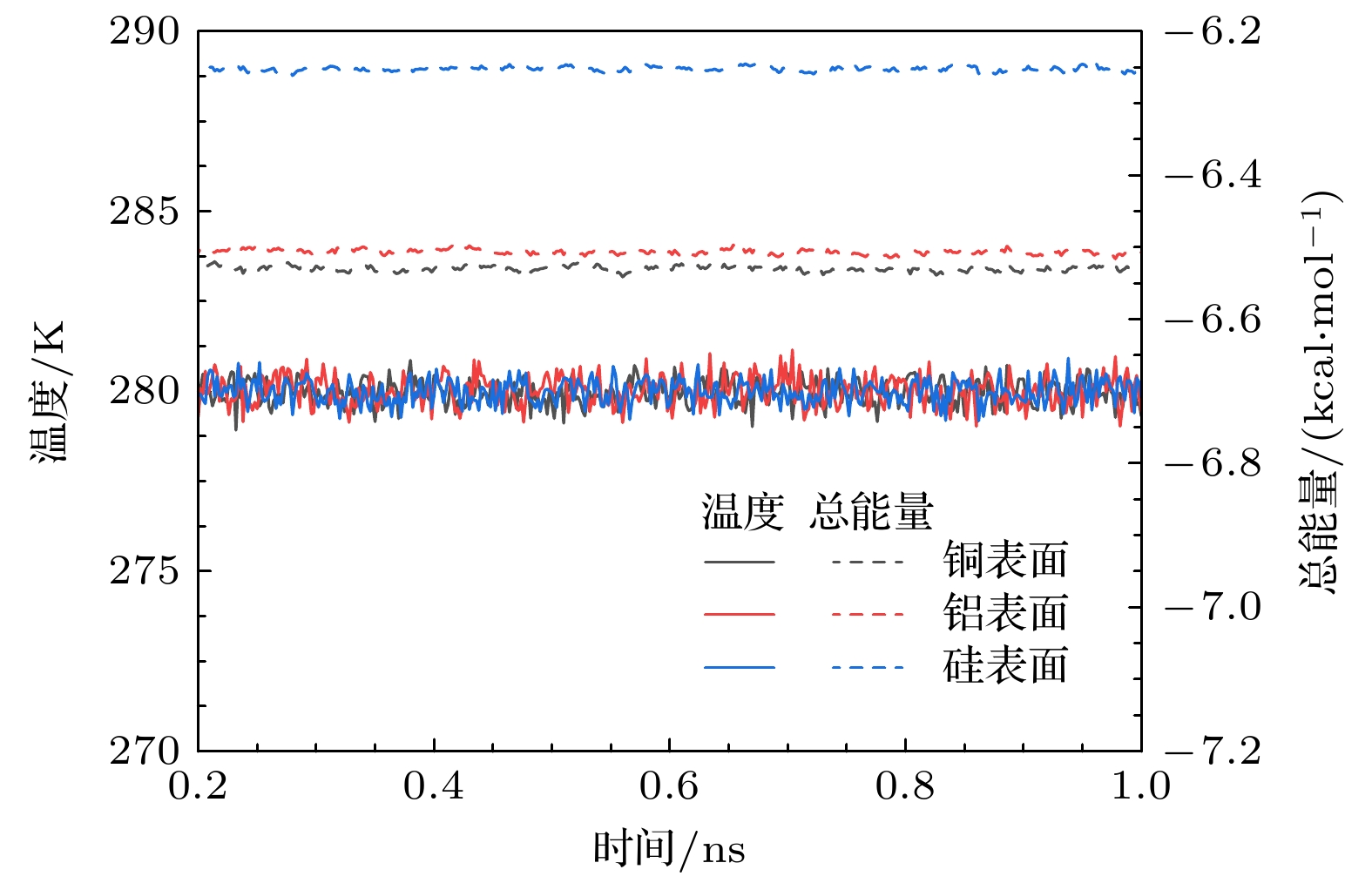

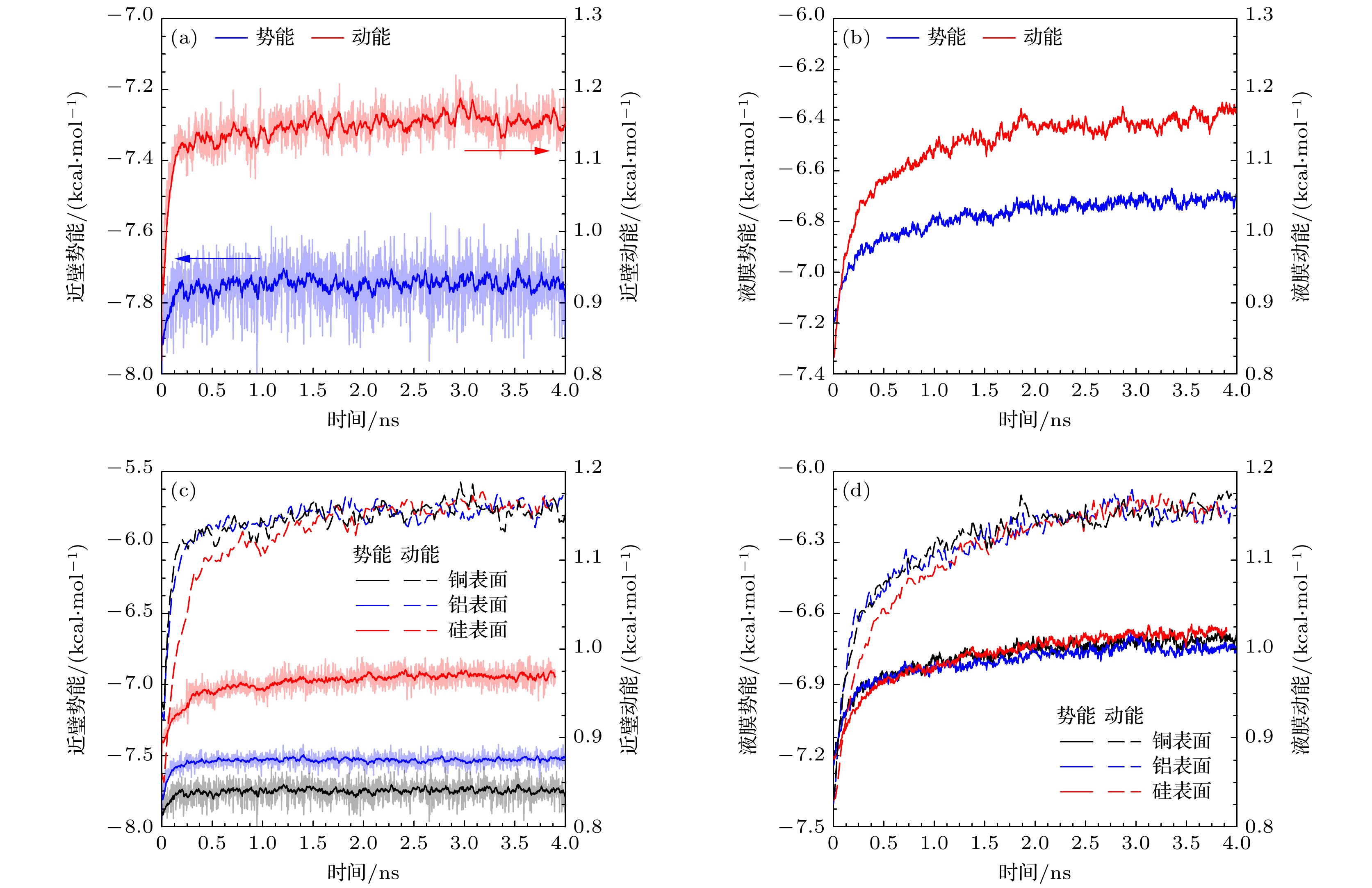

基于开源软件LAMMPS (open-source large scale atomic/molecular massively parallel simulator)构建分子动力学模型, 并结合OVITO (open visualization tool)软件实现可视化. 采用Velocity-Verlet算法更新粒子的运动状态, 时间步长取2 fs, 截断半径设为12 Å, 运用PPPM方法计算长程库仑力. 模拟过程可分为3个阶段: 首先, 基于共轭梯度算法进行能量最小化, 相对能量和力误差为1 × 10–12, 以此得到稳定的初始构型; 接着, 采用正则系综(NVT)将R1336mzz(Z)分子温度控制在300 K, 同时结合Berendsen热浴将固体原子温度控制在300 K, 弛豫时间设为1 ns, 以确保系统温度和总能量在结束时达到稳定状态(如图2所示, 相对误差在0.5%以内); 最后, 撤除系统热浴, 仅对底板加热进行控温, 并将其温度提升至400 K, 其余原子处于微正则系综(NVE). 在此过程中, 对液膜顶部活塞原子施加均匀力F = P × Sxy/Npistion来调控气相压力. 其中, P为压力(在本研究中为一个标准大气压), Sxy为系统横截面积, Npistion为活塞层原子数目. 机械控压过程包括3部分: 1)移除活塞层原子x和y方向上的受力, 仅维持z方向的力; 2)均匀分布活塞层原子的受力; 3)在z方向上对每个活塞层原子施加恒定外部力F.

-

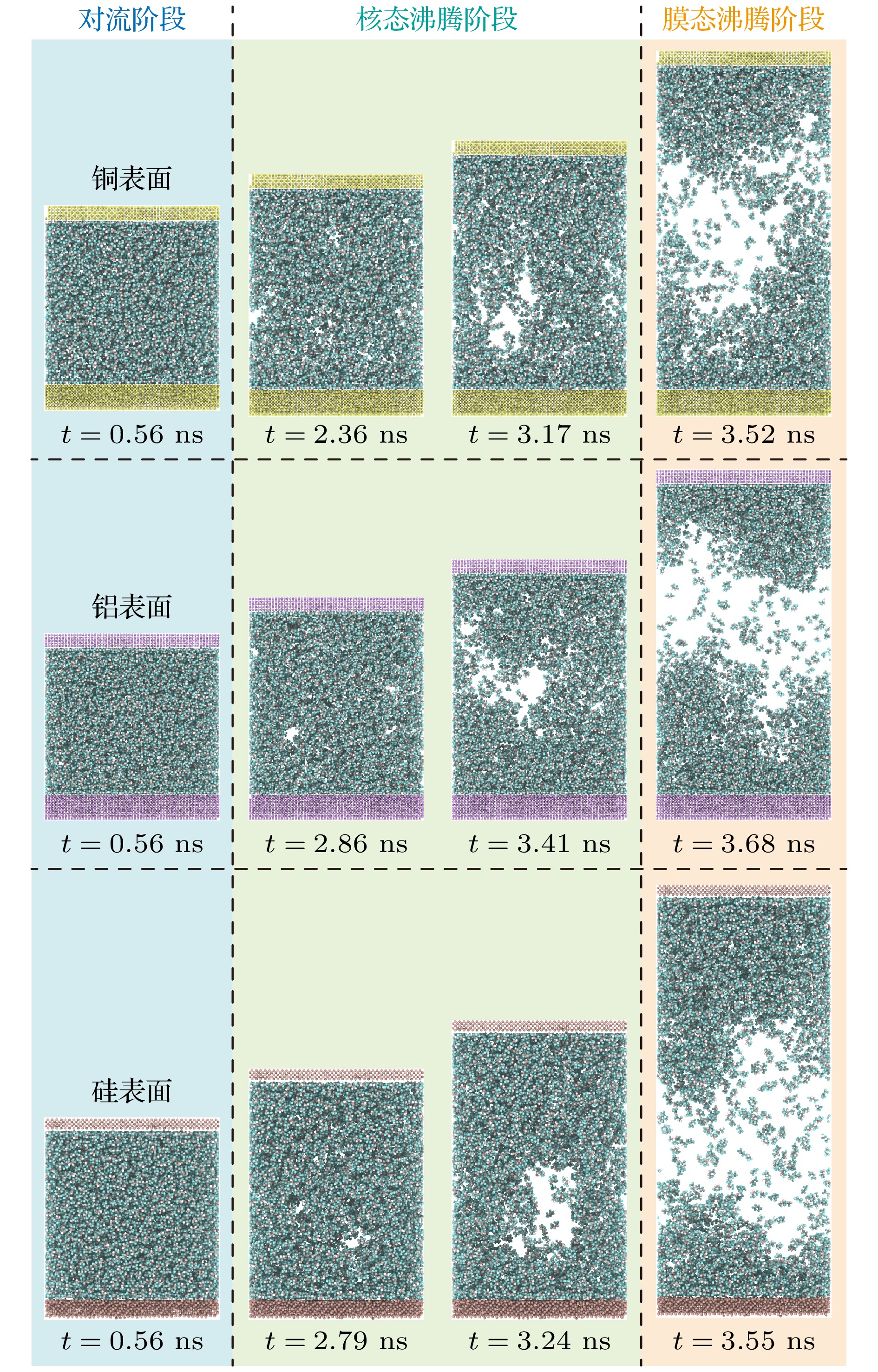

基于以上模型设置, 可得到介电液体在微纳尺度的异相成核演化行为. R1336mzz(Z)薄膜在不同金属基表面的非平衡分子动力学过程如图3所示. 类比宏观池沸腾观测结果, 根据分子运动规律, 微纳尺度下液-气相变过程可细分为对流阶段、核态沸腾阶段和膜态沸腾阶段. 在加热起始阶段, R1336mzz(Z)液相分子均匀分布于过热界面上方, 且在受热后逐渐膨胀. 此时, 液膜内无明显气泡胚核形成, 即对流阶段. 随着非平衡加热过程进行, 部分液相簇吸收足够热能克服成核势垒, 随后微小气泡在远离固-液界面处的液膜内随机出现. 然而, 由于周围分子间的相互作用, 早期胚核仍表现出不稳定特性, 难以快速生长并脱离. 以铜表面为例, 在2.36—3.17 ns期间, R1336mzz(Z)液膜内分子碰撞频率随温度升高而增大, 使得微小胚核不断聚并形成大气泡, 即核态沸腾阶段. 当液膜持续吸热, 大气泡开始朝向两个方向发展, 一方面气泡向侧面扩张, 其边界逐渐外延; 另一方面气泡向上膨胀, 高度逐渐升高. 由于在x, y方向上设置了周期性边界条件, 气泡外沿在扩张到一定程度时会造成边界聚并现象. 当t = 3.52 ns, t = 3.68 ns和t = 3.55 ns, 分别在铜表面、铝表面和硅表面上的液膜内观察到显著的气膜生成. 在高压气膜的推动下, 部分液膜逐渐上移, 该现象与宏观尺度下Leidenfrost类似, 即膜态沸腾阶段. 此外, 由于固-液相互作用, 近壁处的分子需克服固相的势能约束, 故在界面处存在明显的吸附层, 该现象在文献[9,15]中亦有提及. 需要指出, 对于不同流体, 界面吸附层由各类分子间作用力(如范德瓦耳斯力、静电力、氢键等)驱动, 使得流体分子在固体表面附近因能量势场差异形成有序排列. 例如, 以水分子为代表的极性流体可通过氢键与加热表面形成强相互作用, 导致在换热界面处形成高密度、低流动性的吸附层; 以烷烃为代表的非极性流体通过范德瓦耳斯力与固体表面作用, 从而形成相对松散但稳定的吸附层. 从热输运角度看, 吸附层内分子间距极小, 可缩短声子传递路径, 提高分子间碰撞概率, 从而提升局部传热效率. 相关结果将在后文详述.

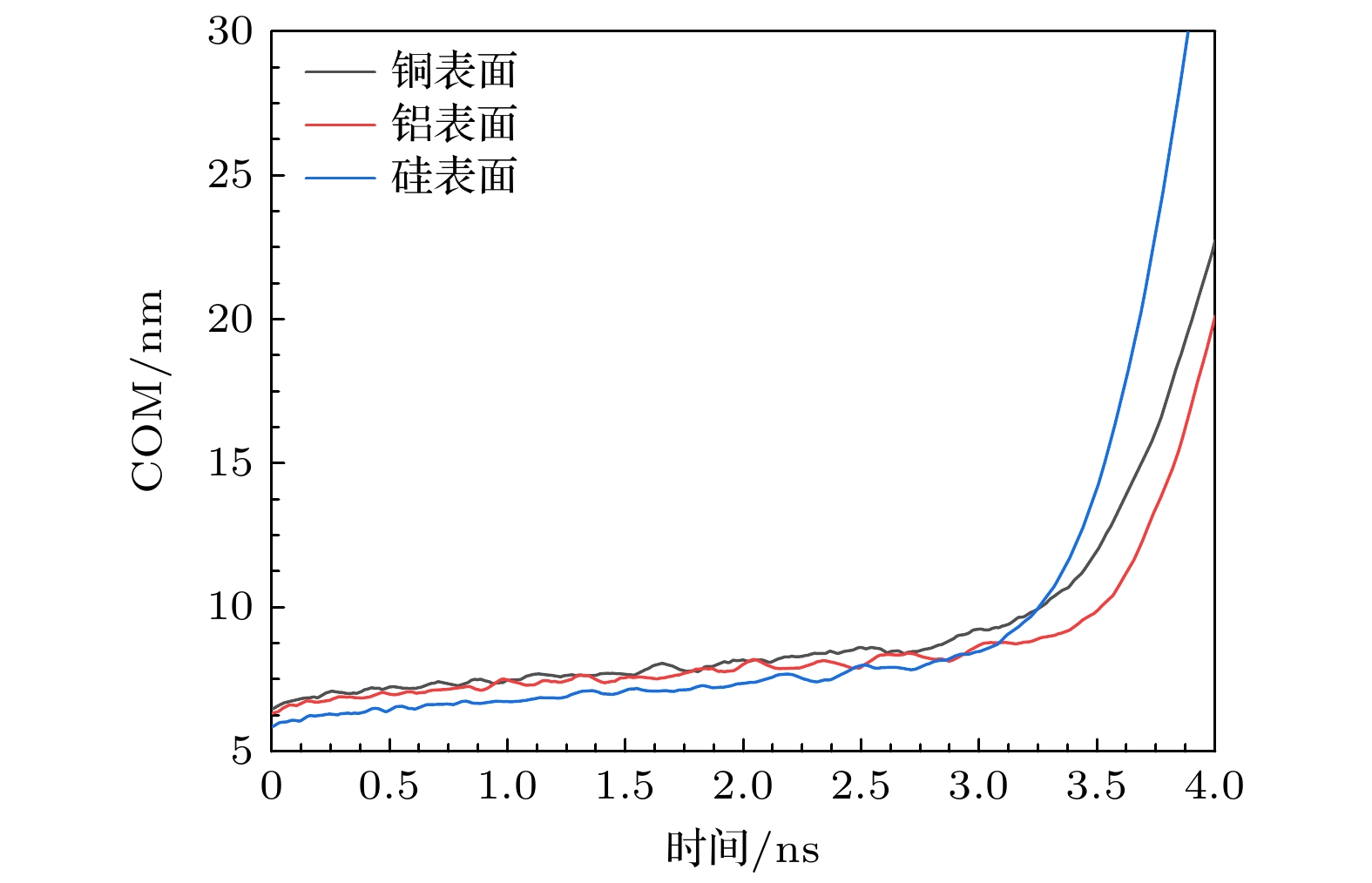

为定量描述R1336mzz(Z)分子的相变扩散行为, 进一步讨论了液膜沿垂直方向的质量中心(center of mass, COM)变化. R1336mzz(Z)液膜在不同材质表面的COM如图4所示. 可以看出, 3种材质表面的COM曲线存在显著差异. 当液膜处于对流和早期核态沸腾阶段时, COM呈现缓慢上升趋势. 相比之下, 铜表面的COM增长率略高于铝表面和硅表面, 这归因于良好的界面换热有助于液膜吸热膨胀. 一旦R1336mzz(Z)分子吸收足够能量, 蒸汽层可推动液体簇远离加热面, 使得COM呈现出近似线性增长趋势. 在膜态沸腾阶段, 铜表面、铝表面和硅表面的液膜COM增长率分别约为17.9, 15.2和37.6 nm/ns. 由于硅原子与R1336mzz(Z)分子的相互作用力较弱, 使得近壁处R1336mzz(Z)分子的成核势垒低于铜表面和铝表面作用. 如图3所示, R1336mzz(Z)气泡胚核更易于出现在硅表面-液膜界面附近, 使得液膜上部换热受阻. 因此, 非蒸发液体层受下方蒸汽层推动, 造成硅表面液膜COM显著增长.

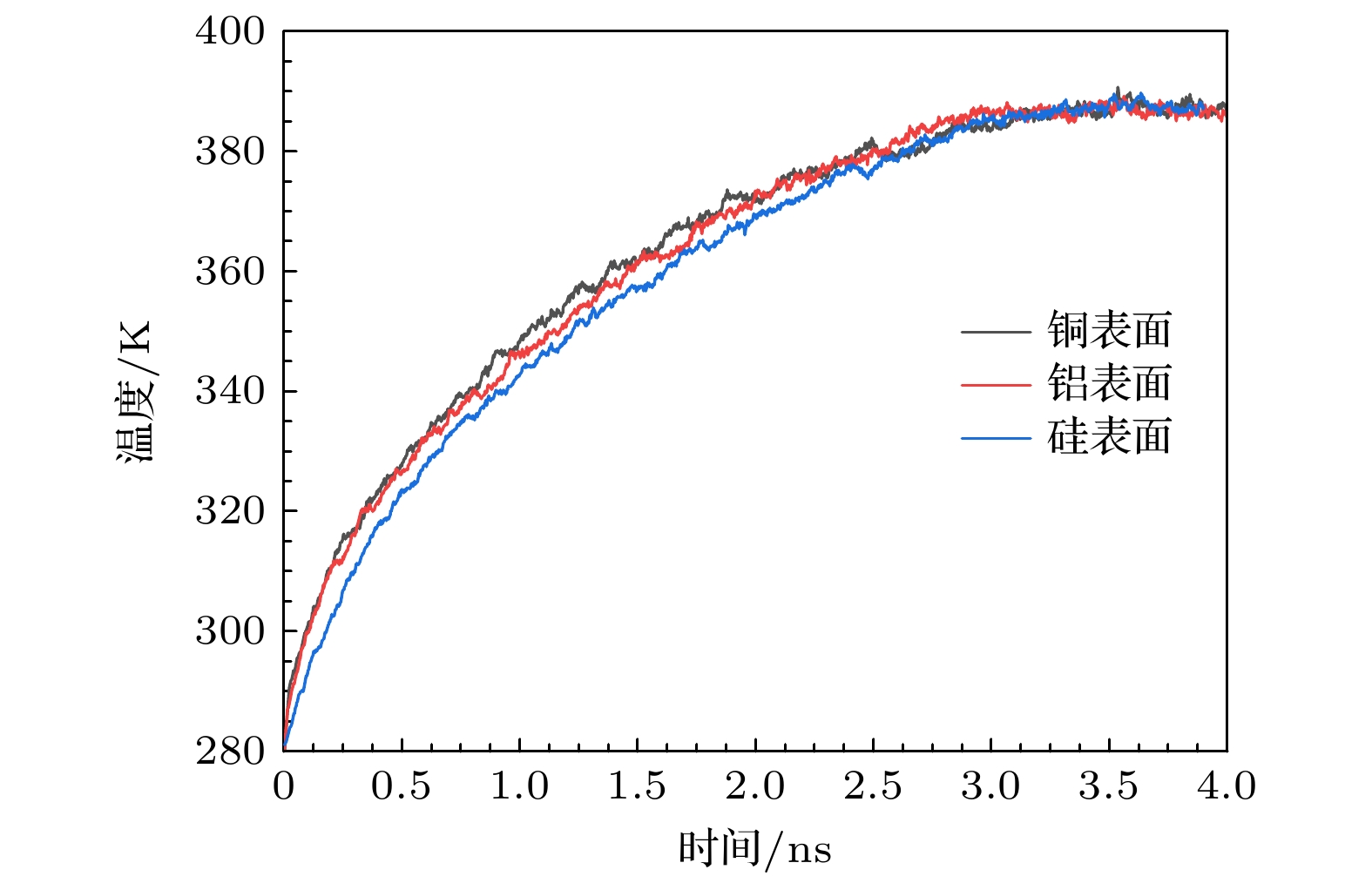

图5给出R1336mzz(Z)分子在不同加热表面材质下的非平衡温升曲线. 从图5可见, 由于液膜温度与固体壁面之间存在较大的温度梯度, 薄液膜温度呈现出起始阶段急剧升高的态势, 随后升温速率放缓且逐渐趋于稳定. 在0—2 ns的加热区间内, R1336mzz(Z)液膜在铜表面、铝表面和硅表面的平均温升速率分别约为45.7, 44.9和42.8 K/ns. 可以看出, 较强的固-液相互作用力有助于提高液相分子的碰撞概率, 引起液膜动能增大. 当薄膜温度达到一定值时, 部分液体簇的动能可克服分子间的势能约束, 从而生成气泡胚核. 此时, 液膜温度几乎保持恒定, 直至相变状态从核态沸腾过渡至膜态沸腾. 以上结果表明, 当液相温度接近成核温度后, 加热层传递的热量可用于克服液膜成核势垒, 促进气泡形成和生长, 而非提高分子动能. 随后, 由于蒸汽层内界面热输运减弱, 液膜温度呈现轻微波动.

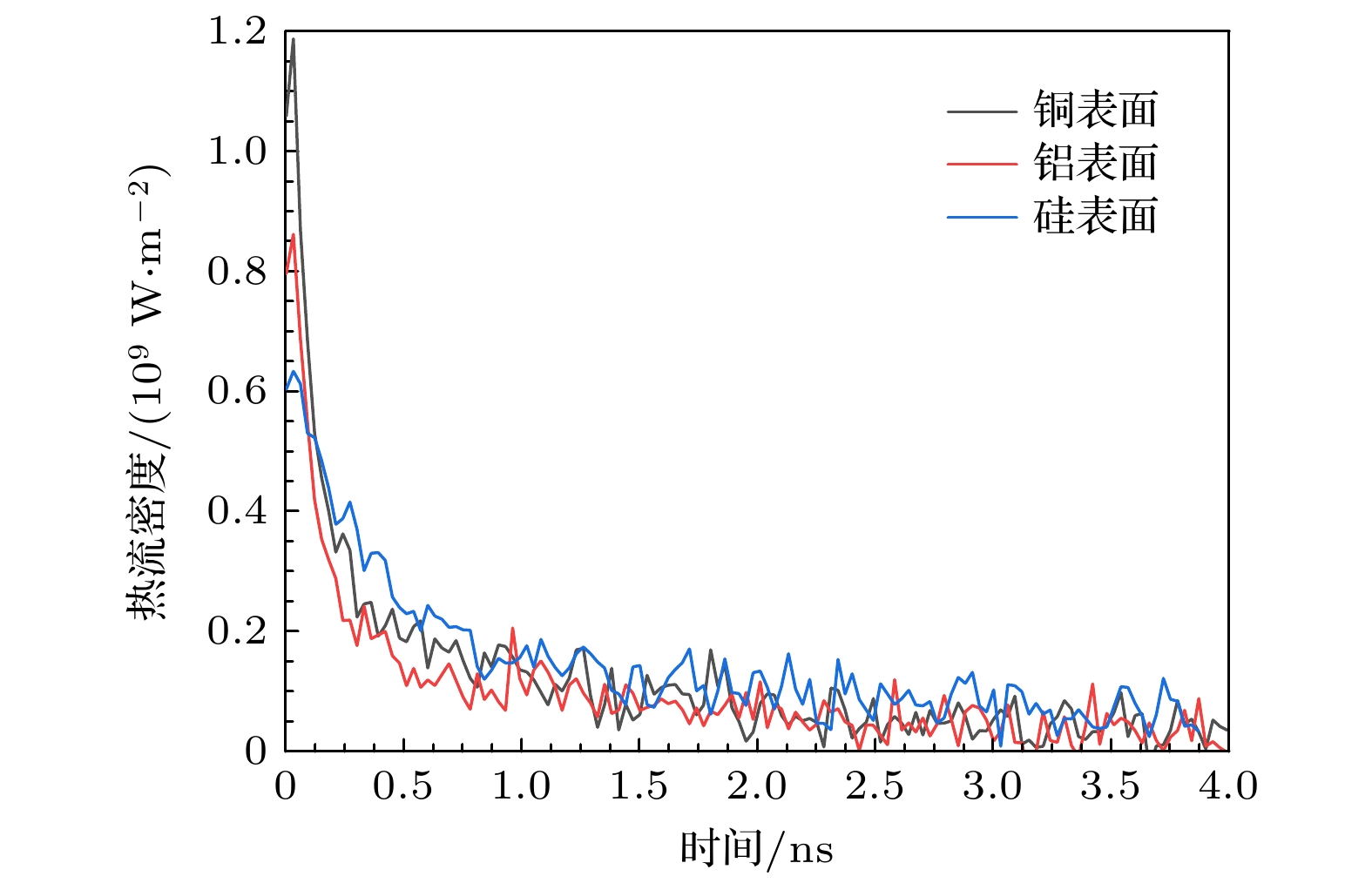

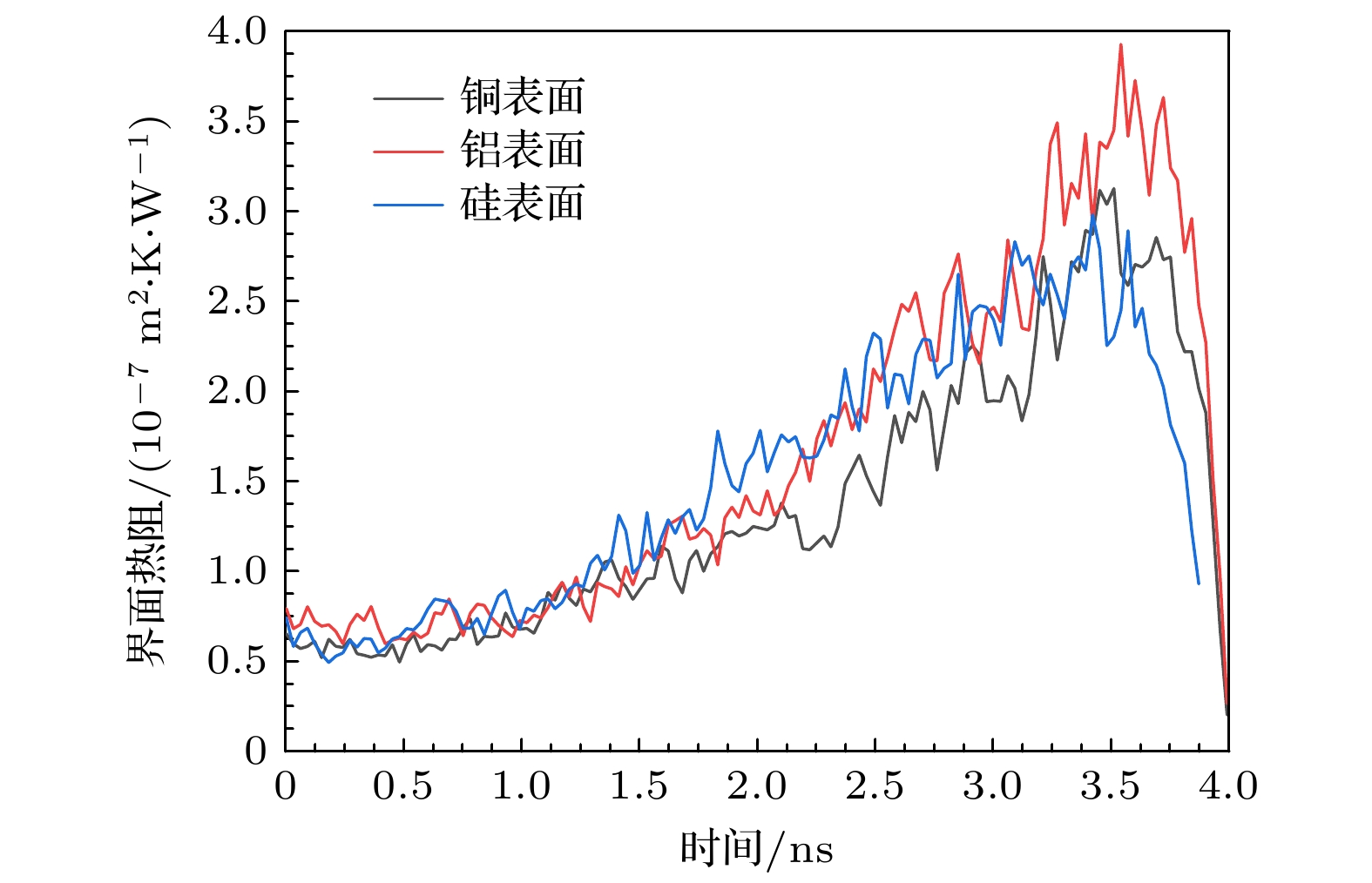

为对比不同表面材质下介电液体的换热性能, 图6给出R1336mzz(Z)分子的热流密度变化规律. 根据能量平衡原理, 热源输入到液膜的热量等于R1336mzz(Z)分子在相同时间间隔内动能和势能的净增长量(

$\partial E/\partial t $ ), 故热流密度可定义为$ J= \left(\partial E/\partial t\right)/S_{xy} $ . 热流密度的瞬态变化大致可分为两个阶段: 1)在非平衡加热的初始阶段, 由于加热表面与液膜之间存在较大温差, 出现最大热流密度值. 在相同模型设置下, 最大热流密度值随固-液相互作用力的升高而增大, 且热流密度数量级与以往MD研究类似[18,28]; 2)热流密度逐渐减小, 并在一个低水平值附近波动. 在0—2 ns的加热区间, R1336mzz(Z)液膜在铜表面、铝表面和硅表面的平均热流密度分别为0.216 × 109, 0.161 × 109和0.204 × 109 W/m2. 可以看出, 虽然液膜在较高的固-液相互作用力下能够获得更多能量, 但是气泡胚核的形成会破坏固-液界面传热.当热能流经固体壁面与纳米薄膜界面时, 固-液相间会出现温度不连续现象. 通常, 可用温度梯度(∆T = Ts – Tl)量化热传递的界面阻力, 即Kapitza热阻RK = ∆T/J. 图7给出不同加热表面材质下RK的瞬态变化. 在加热初期, 液膜内部受热膨胀, 液相密度相应降低, 进而导致界面热阻逐渐增大. 在R1336mzz(Z)气泡成核过程中, 固-液界面上形成明显蒸汽层, 阻碍加热表面与液膜的直接接触. 此时, 热输运路径由固-液传导转变为固-气传导和气-液传导, 使得RK在膜态沸腾发生后急剧增大. 最后, 随着液膜温度逐渐接近加热面温度, 界面热阻在加热末期快速衰减. 在非平衡加热前3 ns过程中, 铜表面、铝表面和硅表面的平均界面热阻分别为1.31, 1.56和1.51 × 10–7 m2·K/W. 如图3所示, 近壁处较多液相分子数可增强固-液热输运, 故铜表面的平均界面热阻较低, 且在非平衡加热过程中更容易吸收热量. 然而, 表面材质如何影响气泡成核及沸腾换热的深层原因尚未揭晓, 下面将从振动态密度匹配和势能约束进一步讨论.

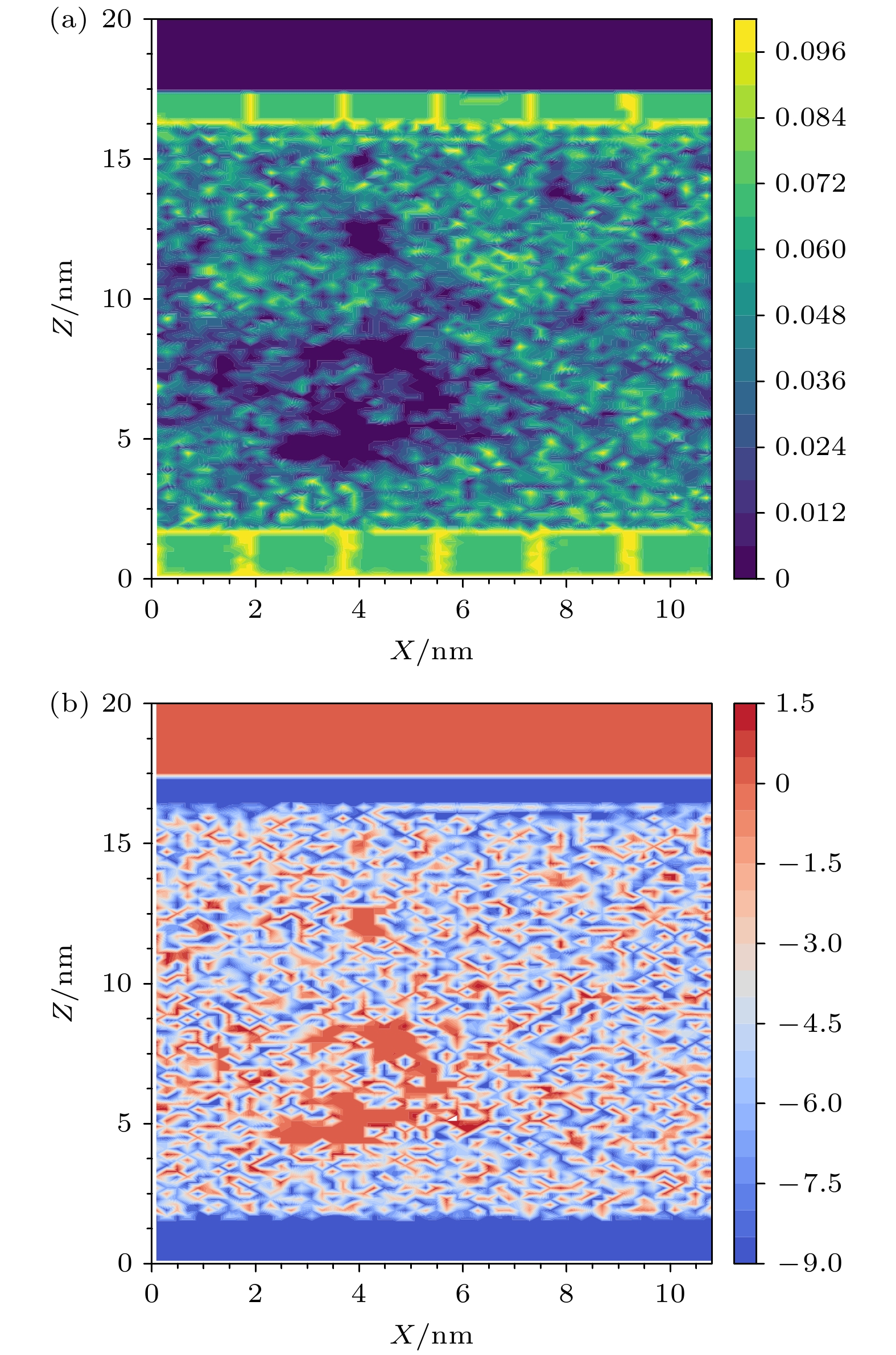

从宏观角度看, 液-气相变是工质通过吸收足够能量以克服潜热的过程. 然而, 这一观点难以解释微纳尺度下的气泡成核现象. 从分子尺度看, 粒子的运动演化可用分子间和分子内的相互作用描述, 且其总能量定义为动能和势能之和. 前者由温度决定, 描述粒子的自由运动能力, 而后者对应于粒子间的相互约束关系. 在此基础上, 气泡成核可视为克服势阱的逃逸过程, 其背后的驱动力是动能. 以铜表面成核沸腾为例, 图8给出3.17 ns时刻R1336mzz(Z)分子的数密度和总能分布云图. 可以看出, 近壁处液膜分子的密度和能量分布均匀, 且将从加热层吸收的热量传递至液膜内部. 一部分能量转换为动能, 使得液相分子温度升高; 另一部分能量可转换为势能, 从而降低成核势垒. 因此, 液膜内部的部分分子的动能足以克服其所受势能约束, 从而形成气泡胚核. 此时, 液膜内部出现总能量为正值的区域, 随后气泡迅速生长并在固-液相间形成蒸汽层. 综上, 气泡成核机制与能量演化密切相关.

根据上述分析发现, 介电液体的气泡成核可从界面换热和势能约束两个角度解释. 现有研究发现, 界面热传导与两侧材料的声子匹配程度密切相关. 为进一步比较不同表面介质对R1336mzz(Z)液膜的影响, 基于速度自相关函数的快速傅里叶变换计算不同原子的VDOS, 即:

式中, ω是粒子振动频率, τ是计算时间, t是时间间隔.

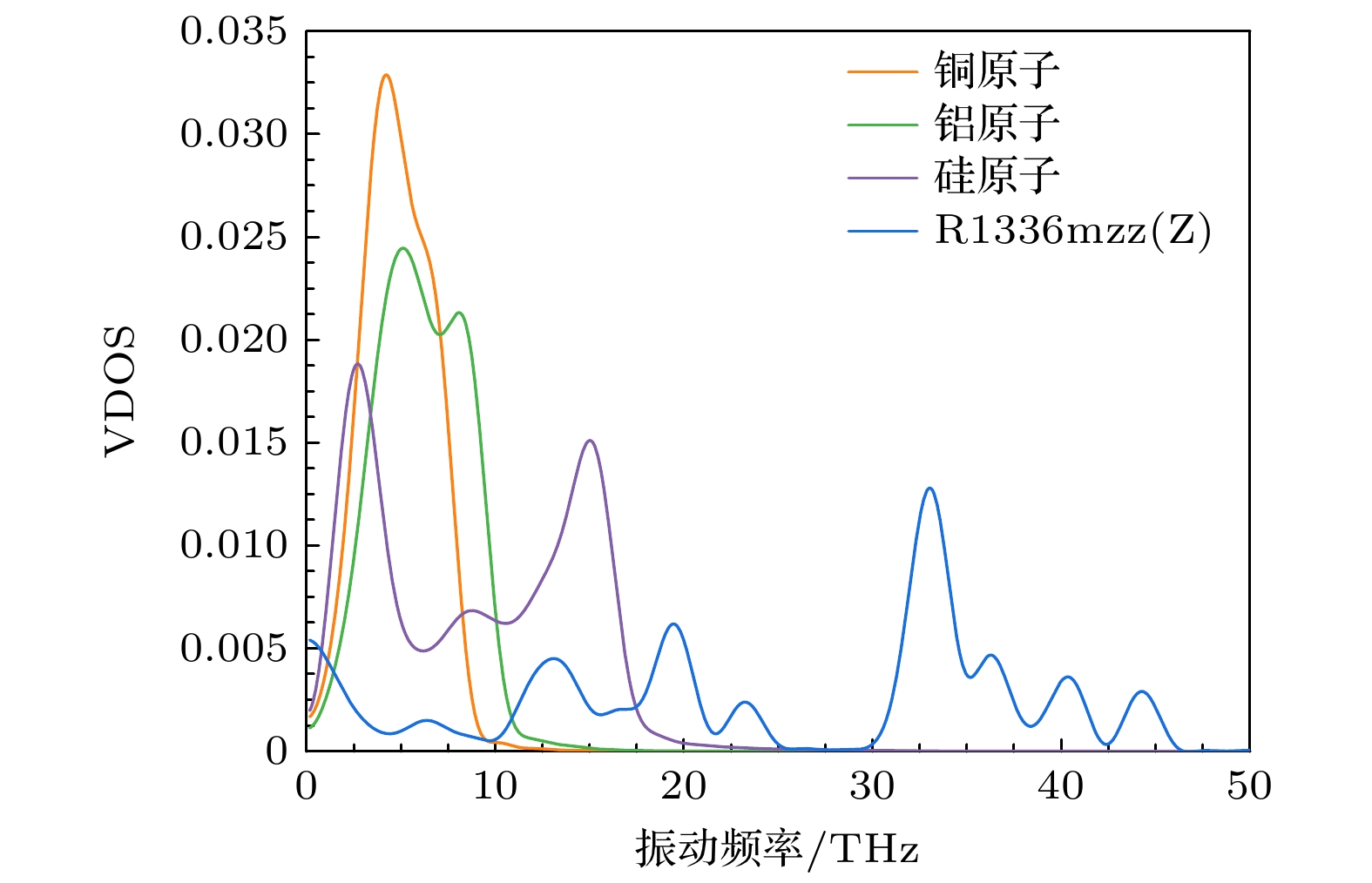

图9给出铜原子、铝原子、硅原子核R1336mzz(Z)分子的VDOS曲线. 一般而言, 不同材料的声子VDOS峰值差异主要由其晶体结构、原子质量、化学键特性等因素决定. 从图9看出, 面心立方结构金属(铜和铝)的VDOS在中低频区分布集中, 如铜在低频段<10 THz呈现主峰, 而铝在中低频段5—15 THz呈现主峰. 需要指出, 铝的宽峰特征表明声子散射显著, 不利于其热输运能力. 相比之下, 硅为金刚石结构, 声子VDOS分布较为复杂, 不仅在低频段0—8 THz存在尖锐峰, 还在中频区10—20 THz存在高峰. VDOS的峰值频率分布通过调控声子的激发、传输与散射行为, 直接影响界面热阻和能量传递速率. 其中, 低频声子对应长波振动模式, 穿透界面时受缺陷散热影响较小, 可与换热界面形成有效耦合并增强热量的载流子密度; 而高频对应短波振动模式, 易受界面原子级缺陷或晶格失配的散射, 形成局域化振动, 导致界面热阻增大. 除VDOS峰值频率分布外, 界面两侧材料VDOS在频域上的重叠度亦对声子穿透、散射路径具有重要影响. 从图9中注意到, R1336mzz(Z)分子与不同表面材质在低频区<10 THz存在共振, 还与硅原子在中频区10—20 THz强烈振动耦合. 界面材料之间的VDOS耦合桥接效应可极大增强界面热输运. 为量化VDOS重叠程度, 通过(6)式计算R1336mzz(Z)分子与加热表面原子在相同频域区间内的积分面积占比. S接近1表示完美匹配, 而其趋于0表示完全失配. 计算得R1336mzz(Z)分子与铜原子、铝原子和硅原子的VDOS匹配程度S分别约为0.159, 0.151和0.349. 因此, 虽然硅原子VDOS峰值低于金属原子且振动频域集中度较低, 但通过频域重叠耦合主导固-液热输运, 使得R1336mzz(Z)起始成核时间低于铝表面.

为定量描述R1336mzz(Z)受到势垒, 将液膜近壁区划分为两个子域, 包括距离表面0—1 nm的吸附层和1—3 nm的液态层. 两个子域的平均势能和动能变化如图10(a), (b)所示. 为避免吸附层统计分子数量不足引起的数值波动, 进一步采取Savitzky-Golay滤波器平滑数据. 可以发现, 吸附层势能和动能在快速增长, 随后逐渐趋于稳定. 相比之下, 液态层的势能和动能始终表现持续上升趋势, 但势能数值数量级仍占据总能量的主导部分. 需要指出不同表面材质下, R1336mzz(Z)液膜在非平衡加热阶段的起始时刻动能应保持一致, 因其主要取决于所给的温度, 即EK = 3kBT/2. 其中, kB为玻尔兹曼常数. 从这一视角看, R1336mzz(Z)液相分子的气泡成核能量壁垒可由起始时刻势能约束直接反映. 图10(c), (d)进一步对比不同材质表面下R1336mzz(Z)吸附层和液态层的平均势能和动能变化. 如图10(c)所示, 由于吸附层分子与固相原子间距较短, R1336mzz(Z)液膜所受的势能约束直接取决于固相粒子势能, 故硅表面近壁势能的绝对值要显著低于铜表面和铝表面. 在起始时刻, 铜表面、铝表面和硅表面上吸附层的势能分别为–7.942, –7.822和–7.484 kcal/mol. 与之相比, 液态层的起始势能受表面材质影响较小, 主要由R1336mzz(Z)分子间作用力决定. 随着非平衡加热过程进行, 硅表面的液膜势能曲线逐渐超过铝表面(如图10(d)所示). 如前所述, 由于固-液界面处强相互作用力, 会产生一层吸附层不参与气泡成核但主导界面热传导. 同时, 固-液相互作用力可提高吸附层数密度, 增强R1336mzz(Z)分子碰撞概率, 促进界面热输运. 因此, 在起始阶段, 不同表面下近壁动能和液膜动能的变化与势能相关. 然而, 随着加热过程推进, 过热液膜逐渐削弱分子间势能对界面换热的主导作用. 此时, 由于良好的界面振动耦合, 硅表面的近壁动能和液膜动能在约1.7 ns后开始接近铜表面和铝表面. 当液相温度接近成核温度后, 近壁处的动能和势能几乎保持稳定. 在这一阶段, 加热层传递的热量主要用于克服液态层的势能约束, 进而促进液膜内部的气泡成核和生长.

综上所述, 介电液体气泡成核及沸腾换热性能受表面材质的影响可从界面换热和势能约束两个角度进行调节. 如图11所示, 一方面, 提高固-液相互作用可吸附更多液相分子参与界面热输运, 但不利于打破液膜成核势能约束. 在宏观沸腾调控中, 可结合化学镀层或物理刻蚀技术构建梯度浸润表面(如亲水-疏水交替图案化结构[29]), 利用局部强固-液相互作用吸附液态工质, 同时在疏水区降低成核势垒, 加速气泡脱离. 另一方面, 界面处良好的声子桥接效应有助于提高热量输运, 促进气泡成核. 对于固-液界面声子振动不匹配问题, 可通过基底表面修饰(如自组装分子层[30]), 增强分子定向吸附效应, 同时利用层间声子耦合效应提升热载流子传递效率.

-

本文通过分子动力学模拟和机械控压方法研究介电液体R1336mzz(Z)在不同加热表面材质下的液-气相变特性. 重点分析固-液界面相互作用和声子VDOS耦合对气泡成核及沸腾换热特性的影响规律. 主要研究结果如下: 1)过热界面驱动的相变模式可分为对流换热阶段、核态沸腾阶段(液膜内部出现动能高于势能的局部区域)、膜态沸腾阶段(固-液界面间出现蒸汽层). 液膜在铜、铝和硅表面的起始成核时间分别为3.52, 3.65和3.55 ns; 2)气泡胚核的形成引起固-液界面接触不稳定并形成干燥区, 造成界面热阻显著增大. 铜表面、铝表面和硅表面在非平衡加热早期的平均热阻分别为1.31, 1.56和1.51 × 10–7 m2·K/W; 3)不同表面材质对异相成核的影响可从VDOS耦合和液相势能约束解释. 一方面较强的界面相互作用力可促进热质输运, 但会造成液膜所受势垒显著增大. 在非平衡加热早期, R1336mzz(Z)液膜在铜表面、铝表面和硅表面的平均热流密度约为0.216×109, 0.16×109和0.204×109 W/m2. 另一方面, R1336mzz(Z)分子与铜原子、铝原子和硅原子的VDOS匹配程度S约为0.159, 0.151, 0.349. 硅原子与R1336mzz(Z)良好的VDOS耦合效应可桥接界面换热, 使介电液体的起始成核时间低于铝表面. 上述结果从界面声子桥接与势能约束调控两个层面解释介电液体在不同表面材质下的成核沸腾特性, 有助于理解异相成核机理并为沸腾换热调控策略提供指导依据.

表面材质对介电液体气泡成核及沸腾换热的微观影响机理

Microscopic influence mechanism of surface material on nucleation and boiling heat transfer of dielectric liquid bubbles

-

摘要: 基于介电液体的两相换热技术已成为大功率电子器件高效热管理的可行方案之一. 然而, 受表面材质和工质热物理性质影响, 介电液体实际应用中存在显著沸腾滞后现象, 进而影响沸腾换热性能. 由于气泡起始成核空间和时间尺度较小且气相压力在相变过程显著波动, 宏观实验和模拟方法仍存在一定局限性. 本研究结合非平衡分子动力学和机械控压方法, 研究R1336mzz(Z)液膜在不同加热表面材质(铜原子、铝原子和硅原子)下的气泡成核及沸腾换热规律. 同时, 从声子振动态密度和势能约束两个方面讨论了介电液体的异相成核机理. 一方面, 以铜原子为代表的高固-液相互作用力、低频振动(<10 THz)表面材料在初始加热阶段可产生较大界面热通量(0.216 × 109 W/m2)且能在壁面附近吸引大量液相分子, 但不可避免提高了起始成核势垒. 另一方面, 相较铝表面(振动重叠度0.151)以硅原子为代表的弱固-液相互作用力、中高频振动表面材料可与介电液体产生合理的声子振动耦合(振动重叠度0.349)以桥接界面热输运, 并降低液膜所受势能约束, 有助于推动局部液体簇形成气泡胚核.Abstract: Two-phase heat transfer technology utilizing dielectric liquids has emerged as one of the efficient solutions for thermal management in high-power electronic devices. However, in practical applications, due to the interfacial materials and thermophysical properties, dielectric liquids exhibit significant boiling hysteresis, which in turn affects the boiling heat transfer performance. Owing to small spatial and temporal scales of bubble nucleation initiation, macroscopic experiments and traditional simulation methods still face certain limitations. In this study, non-equilibrium molecular dynamics and mechanical pressure control method are utilized to investigate the bubble nucleation and boiling heat transfer characteristics of R1336mzz(Z) liquid film on different heating surface materials (i.e. copper atoms, aluminum atoms, and silicon atoms). Additionally, the heterogeneous nucleation mechanism of dielectric liquid is discussed from two perspectives: phonon vibrational density of states and potential energy restriction. On the one hand, surface materials, represented by copper atoms, with high solid-liquid interaction forces and low-frequency vibrations, can generate substantial interfacial heat flux and attract a large number of liquid-phase molecules near the heated wall. However, such materials inevitably increase the energy barrier of bubble nucleation. On the other hand, surface materials, represented by silicon atoms, with weak solid-liquid interaction forces and medium-to-high-frequency vibrations can achieve reasonable phonon vibrational coupling with dielectric liquid to bridge interfacial thermal transport. Such materials can reduce the potential energy restriction on the nanofilm, thus facilitating the formation of local liquid clusters into bubble nuclei. These findings can provide a comprehensive understanding of the underlying mechanisms of bubble nucleation and heat transfer in dielectric liquids, and thus offer valuable insights into thermal management enhancement strategies in high-power electronic devices.

-

Key words:

- boiling heat transfer /

- molecular dynamics /

- phonon vibrational density /

- bubble nucleation .

-

-

图 10 (a) 铜表面的近壁液膜能量变化; (b) 铜表面的液态层能量变化; (c) 不同表面材质的吸附层势能和动能对比; (d) 不同表面材质的液态层势能和动能对比

Figure 10. (a) Near-wall liquid film energy variation on copper surface; (b) liquid layer energy variation on copper surface; (c) comparison of potential and kinetic energy of adsorbed layer for different surface materials; (d) comparison of potential and kinetic energy of liquid layer for different surface materials.

-

[1] Lin X W, Li Y B, Wu W T, Zhou Z F, Chen B 2024 Renew. Sust. Energy Rev. 189 114052 doi: 10.1016/j.rser.2023.114052 [2] 许锦阳, 洪芳军, 张朝阳 2024 化工进展 43 5381 Xu J Y, Hong F J, Zhang C Y 2024 Chem. Ind. Eng. Prog. 43 5381 [3] 田兴旺, 徐振涛, 张琨, 陈聪, 徐士鸣 2024 制冷学报 45 17 doi: 10.12465/j.issn.0253-4339.2024.05.017 Tian X W, Xu Z T, Zhang K, Chen C, Xu S M 2024 J. Refrig. 45 17 doi: 10.12465/j.issn.0253-4339.2024.05.017 [4] Mao Q, Feng M Y, Jiang X Z, Ren Y H, Luo K H, van Duin A C T 2023 Prog. Energy Combust. Sci. 97 101084 doi: 10.1016/j.pecs.2023.101084 [5] Lin X W, Wu W T, Li Y B, Jing D W, Chen B, Zhou Z F 2024 Adv. Colloid Interface Sci. 334 103312 doi: 10.1016/j.cis.2024.103312 [6] Yabuki T, Nakabeppu O 2014 Int. J. Heat Mass Transfer 76 286 doi: 10.1016/j.ijheatmasstransfer.2014.04.012 [7] Zhang X D, Yang G, Cao B Y 2022 Adv. Mater. Interfaces 9 2200078 doi: 10.1002/admi.202200078 [8] 张龙艳, 徐进良, 雷俊鹏 2018 物理学报 67 172 doi: 10.7498/aps.67.20180993 Zhang L Y, Xu J L, Lei J P 2018 Acta Phys. Sin. 67 172 doi: 10.7498/aps.67.20180993 [9] 张石重, 陈占秀, 杨历, 苗瑞灿, 张子剑 2020 化工进展 39 3892 Zhang S Z, Chen Z X, Yang L, Miao R C, Zhang Z J 2020 Chem. Ind. Eng. Prog. 39 3892 [10] 王清, 张子剑, 陈占秀, 刘峰瑞, 庞润宇 2023 原子与分子物理学报 40 47 Wang Q, Zhang Z J, Chen Z X, Liu F R, Pang R Y 2023 J. At. Mol. Phys. 40 47 [11] Datta S, Pillai R, Borg M, Sefiane K 2021 Nano Lett. 21 1267 doi: 10.1021/acs.nanolett.0c03895 [12] Lin X W, Zhu X G, Yin J, Shi M Y, Liu Y, Chen B, Zhou Z F 2024 Int. Commun. Heat Mass Transfer 155 107567 doi: 10.1016/j.icheatmasstransfer.2024.107567 [13] Bai P, Zhou L P, Huang X N, Du X Z 2021 Int. J. Heat Mass Transfer 175 121391 doi: 10.1016/j.ijheatmasstransfer.2021.121391 [14] Deng X Q, Xu X X, Huang Y F, Duan Y X, Liu C, Dang C B 2024 Int. J. Refrig. 158 35 doi: 10.1016/j.ijrefrig.2023.11.002 [15] Lin X W, Zhang L F, Jiang Y, Liang Y, Zhou Z F 2024 Int. J. Heat Mass Transfer 233 126053 doi: 10.1016/j.ijheatmasstransfer.2024.126053 [16] Cai S Y, Li Q B, Liu C, Zhou Y J 2020 Int. J. Refrig. 113 156-163 doi: 10.1016/j.ijrefrig.2020.02.007 [17] Qian C Y, Yu B B, Ye Z H, Shi J Y, Chen J P 2024 Int. J. Refrig. 157 186 doi: 10.1016/j.ijrefrig.2023.10.020 [18] Su D D, Li X B, Zhang H N, Li F C 2024 Int. J. Heat Mass Transfer 220 124962 doi: 10.1016/j.ijheatmasstransfer.2023.124962 [19] Deng X Q, Xu X X, Song X, Li Q B, Liu C 2023 Appl. Therm. Eng. 219 119682 doi: 10.1016/j.applthermaleng.2022.119682 [20] Ilic M, Stevanovic V, Milivojevic S, Petrovic M 2021 Int. J. Heat Mass Transfer 172 121141 doi: 10.1016/j.ijheatmasstransfer.2021.121141 [21] Chen Y J, Cao Q, Li J F, Yu B, Tao W Q 2020 J. Mol. Liq. 311 113306 doi: 10.1016/j.molliq.2020.113306 [22] Xu Z, Huang D, Luo T 2021 J. Phys. Chem. C 125 24115 doi: 10.1021/acs.jpcc.1c06571 [23] Li Z B, Lou J C, Wu X Y, Li X J, Chang F C, Wang H Y, Li H X 2025 J. Mol. Liq. 420 126836 doi: 10.1016/j.molliq.2024.126836 [24] Raabe G 2015 J. Chem. Eng. Data 60 2412 doi: 10.1021/acs.jced.5b00286 [25] Lin X W, Wang Q D, Zhu X G, Shi M Y, Zhou Z F 2024 J. Mol. Liq. 404 124993 doi: 10.1016/j.molliq.2024.124993 [26] Hasan M, Shavik S, Mukut K, Rabbi K, Faisal A 2018 Micro Nano Lett. 13 351 doi: 10.1049/mnl.2017.0198 [27] Peng P, Liao G L, Shi T L, Tang Z R, Gao Y 2010 Appl. Surf. Sci. 256 6284 doi: 10.1016/j.apsusc.2010.04.005 [28] Zhou W J, Li Y, Li M J, Wei J J, Tao W Q 2019 Int. J. Heat Mass Transfer 136 1 doi: 10.1016/j.ijheatmasstransfer.2019.02.093 [29] Ma X J, Cheng P, Quan X J 2018 Int. J. Heat Mass Transfer 127 1013 doi: 10.1016/j.ijheatmasstransfer.2018.07.082 [30] Xu B, Hu S Q, Hung S W, Shao C, Chandra H, Chen F R, Kodama T, Shiomi J 2021 Sci. Adv. 7 eabf8197 doi: 10.1126/sciadv.abf8197 -

首页

首页 登录

登录 注册

注册

下载:

下载: