-

爆炸抛撒是指利用高能炸药爆炸产生的高压将装置内燃料进行抛撒和分散的过程[1],在燃料空气炸弹[2]等军用领域及灭火[3]、除尘[4]等民用领域均有广泛应用。抛撒装置主要由壳体、抛撒药剂和中心管组成,其中壳体结构是影响抛撒性能的一个重要因素。

高重阳等[5]以柱形爆炸装置为研究对象,讨论了薄壁壳体在爆炸荷载作用下的动态断裂准则,发现壳体结构在冲击作用下发生变形和断裂,其破片断面主要是由韧性剪切断裂造成的。王晔等[6]利用有限元LS-DYNA仿真软件研究了圆形抛撒装置壳体结构对燃料近区抛撒速率的影响,发现壳体轴向的抗拉强度越大,燃料的抛撒速率越高。张奇等[7-8]通过理论研究分析了抛撒装置壳体对燃料近区抛散过程的影响规律,给出了考虑壳体时燃料近区抛散速度的计算方法。目前对圆柱形装药结构抛撒装置的研究较为成熟,燃料在分散的近场阶段可以简化为一维柱对称模型[9],然而受装载平台的限制,如布撒器通常为矩形截面结构[10],常常会用到方形截面的爆炸抛撒装置来提高整体空间利用率。迄今为止,关于方形抛撒装置的研究较少,为了提高装载平台空间的利用率,研究方形爆炸抛撒装置具有重要意义。

与圆柱形抛撒装置壳体不同,方形爆炸抛撒装置壳体在各个方向上的应力分布不均,导致壳体破裂不均匀,从而影响燃料的初始抛撒速度。本研究在实验的基础上得到方形抛撒装置分散燃料后的云雾效果,通过LS-DYNA软件对方形抛撒装置壳体在爆炸冲击作用下的结构特性进行研究,分析壳体棱边处倒圆角及刻槽深度对壳体破裂及云雾抛撒效果的影响,为方形爆炸抛撒装置结构的合理设计提供依据。

全文HTML

-

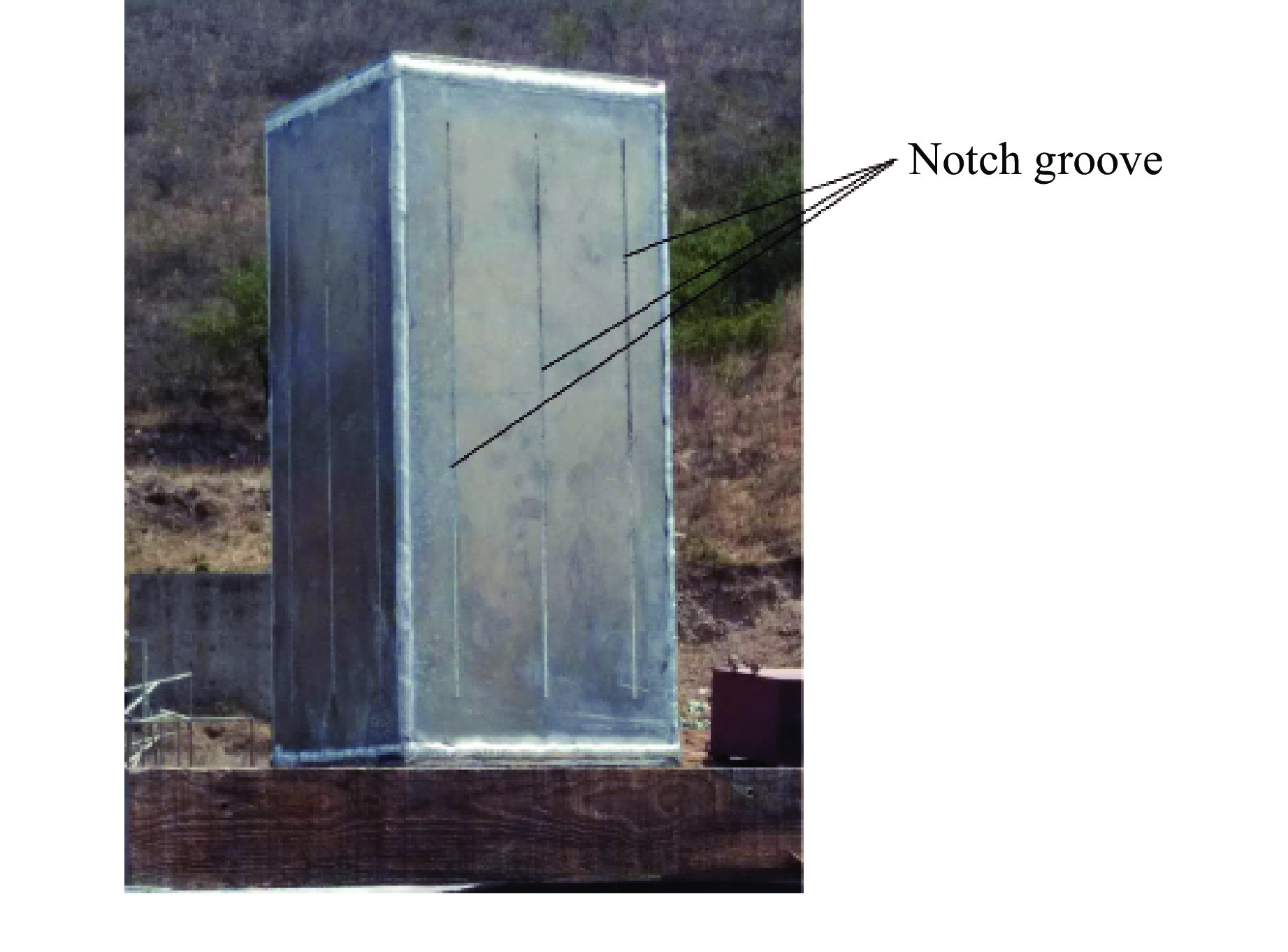

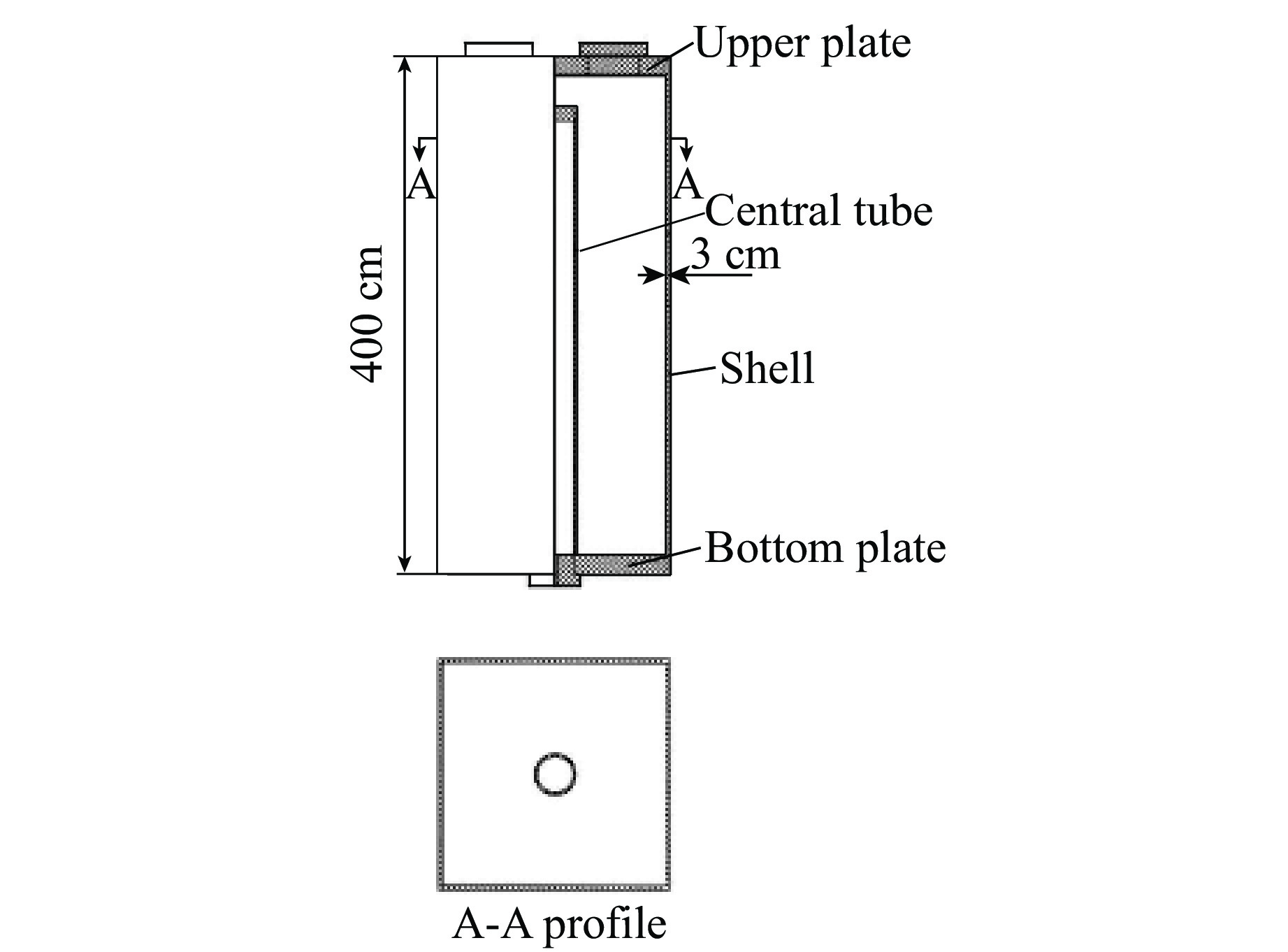

抛撒装置的结构及实物如图1和图2所示。装置由壳体、上下端板和中心管通过焊接组成,壳体棱边处也通过焊接方式成型,内部为直角结构。壳体和中心管内分别装填燃料和分散药,壳体厚度为3 mm,并设置12道深度为0.6 mm的方形预制刻槽;装置总体高度为400 mm,可装填抛撒药剂11 kg;分散药为压装TNT药柱,药量为120 g。

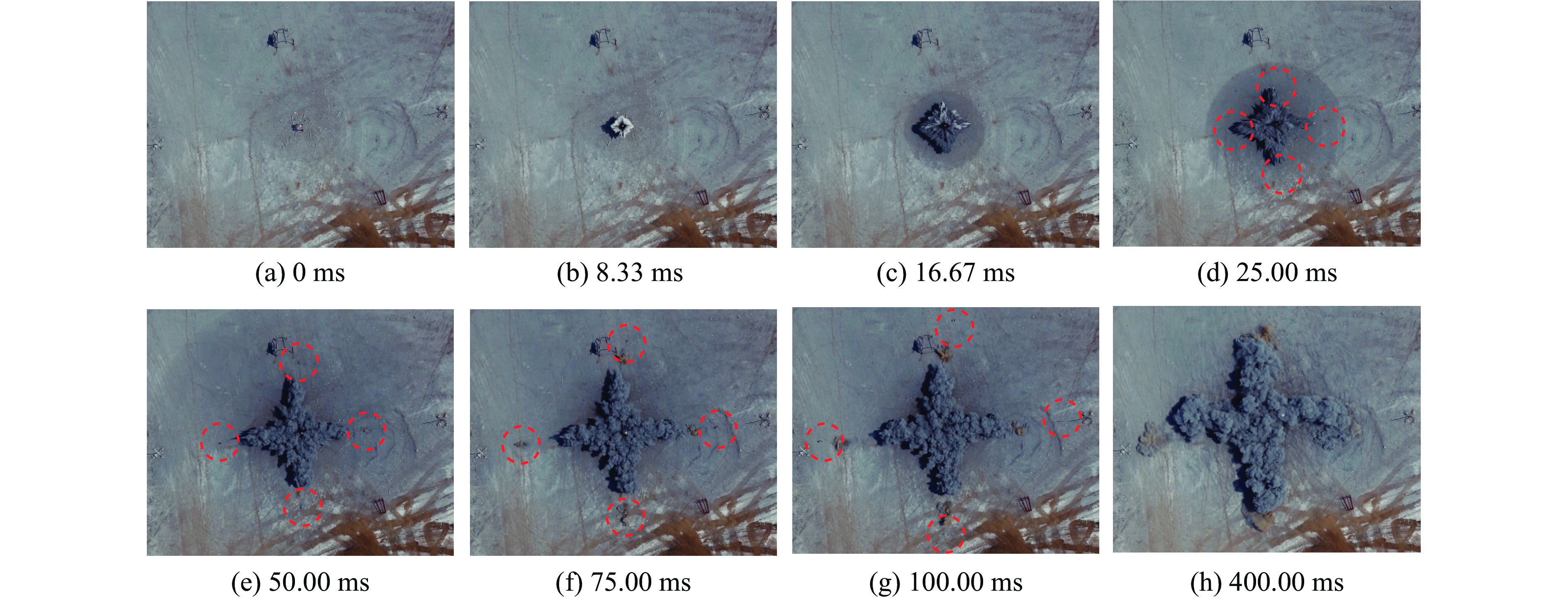

实验采用无人机携带的高速摄像机进行俯拍,用于观察燃料分散形成云雾的形态变化,为方便研究云雾结果,无人机俯拍时始终保持方形抛撒装置的横截面四条边与拍摄画面边界平行。采用高速摄影进行拍摄,用于统计边界燃料膨胀规律。

-

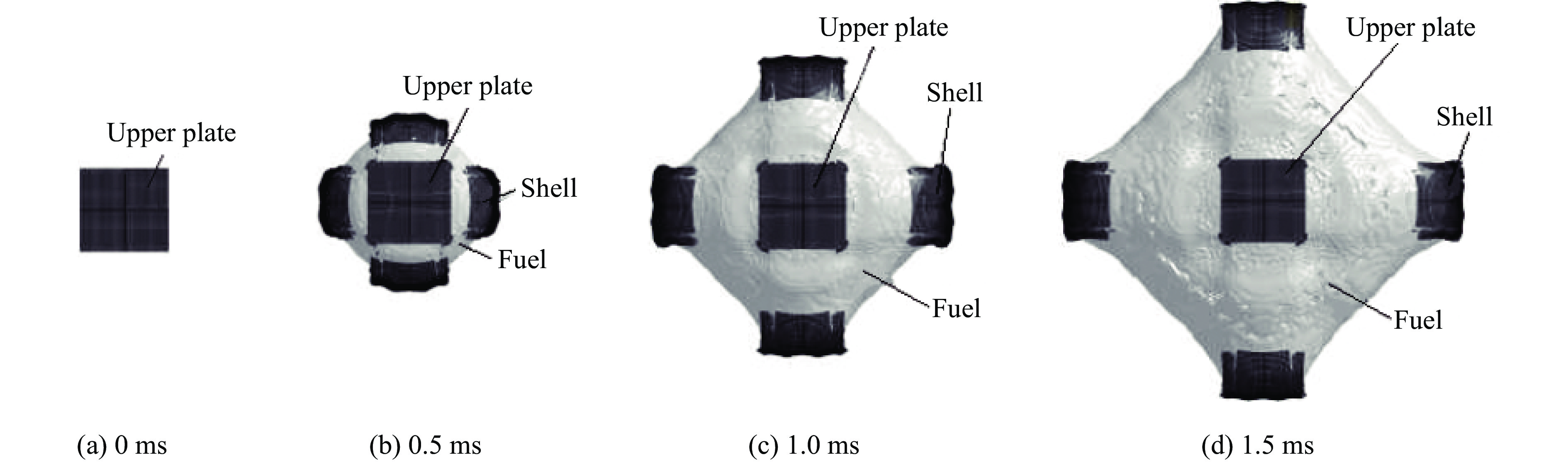

图3为实验过程中不同时刻燃料分散及壳体破裂结果俯视图。如图3所示,地面上圆形波痕为冲击波扫过的区域,随后呈四角形散开的深色云雾为抛撒出的燃料;燃料在尖角方向上的扩散速度较大,之后逐渐发展为尖锐的四角星形,这种呈尖角分布的燃料对抛撒来说是极其不利的。图3中红线圈内为破裂分散开的大片壳体,可以观察到装置壳体在爆炸冲击作用下破裂成4块,其运动方向上对应着四角星形云雾的尖角,即云雾尖角位置是大块壳体生成的位置。

1.1. 实验方法

1.2. 实验结果分析

-

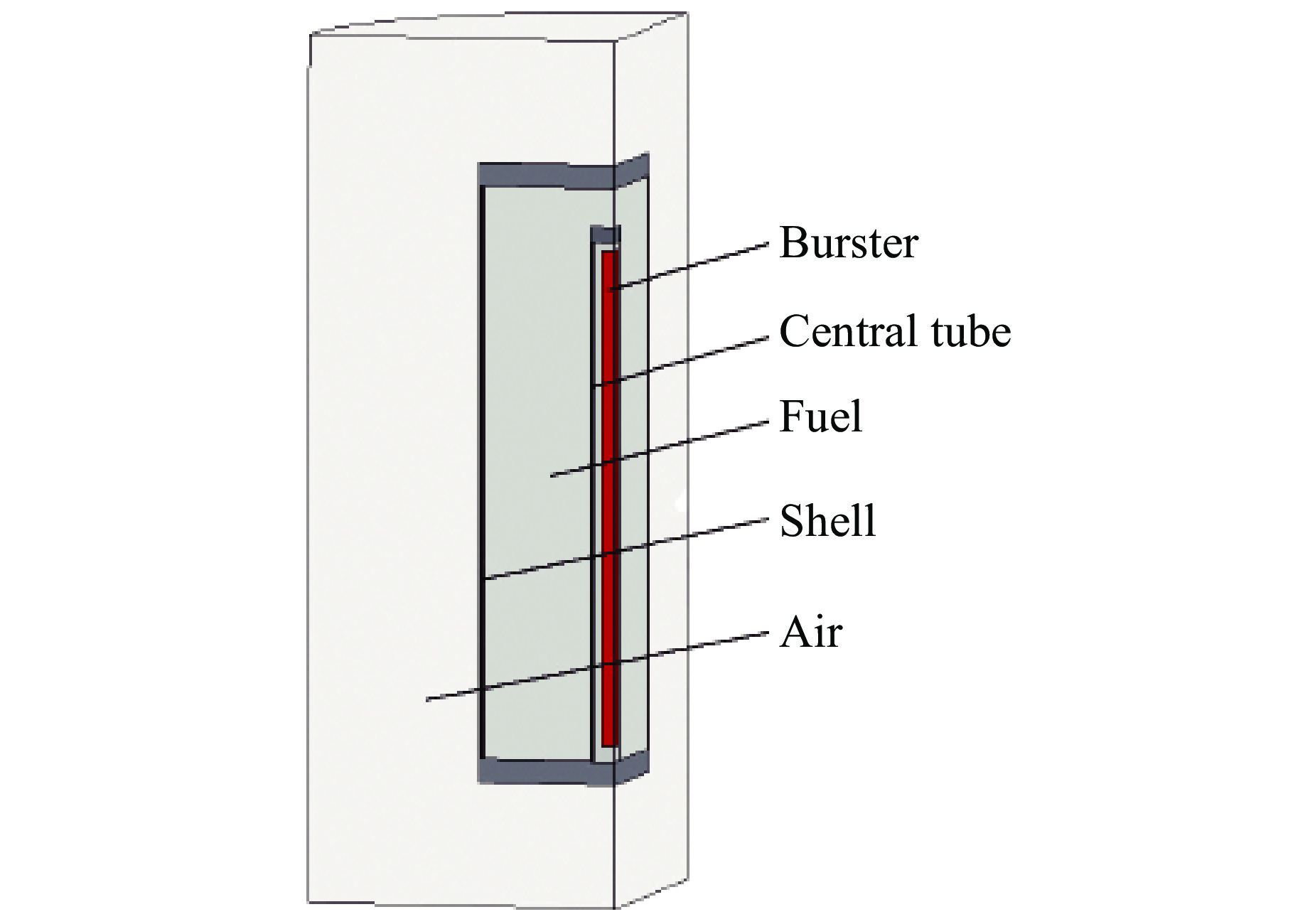

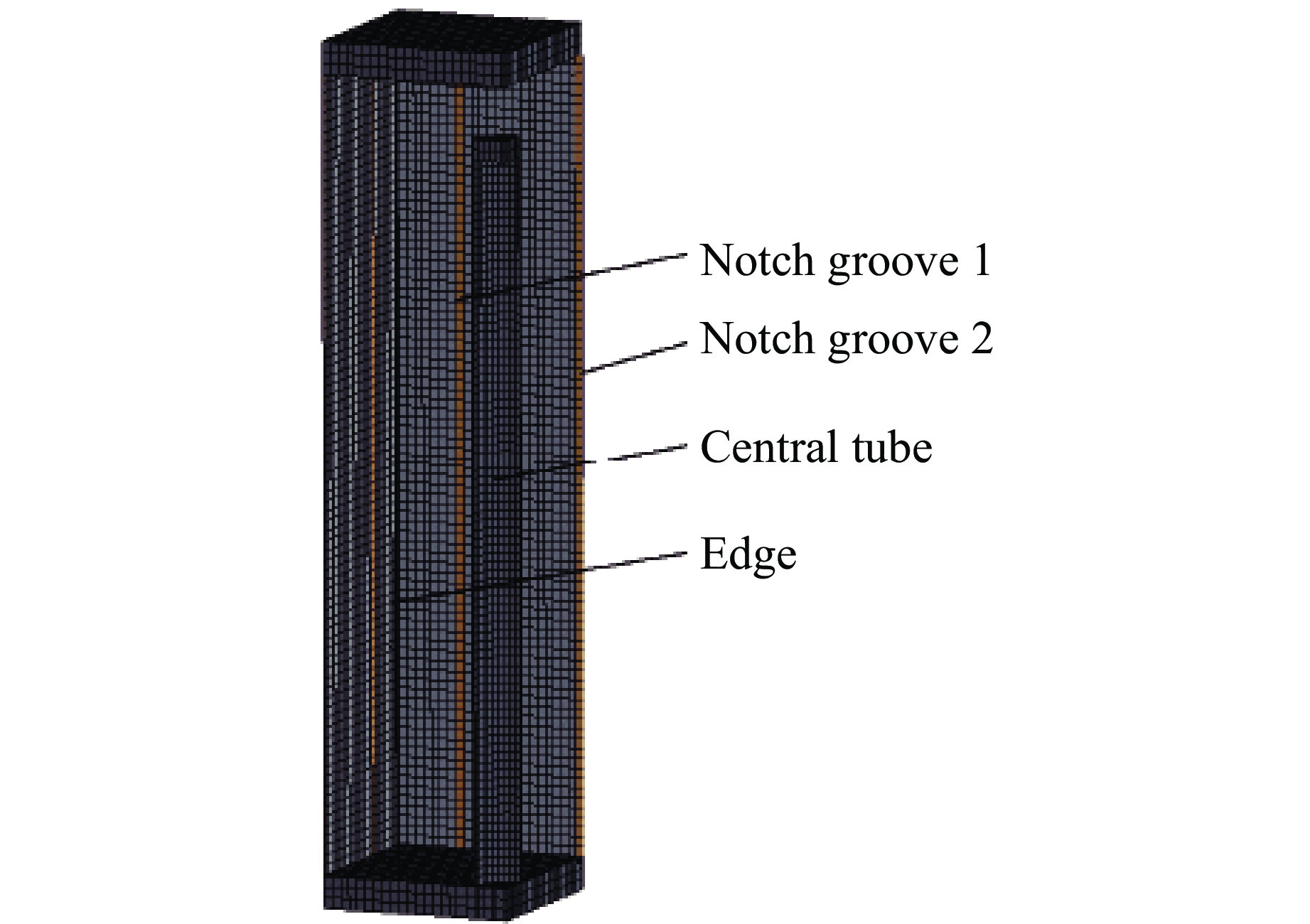

利用前处理软件Hypermesh建立方形抛撒装置的几何模型。为简化计算,建立1/4模型进行求解计算,如图4和图5所示。图4为有限元计算模型,由里向外共有5部分,即分散药、中心管、燃料、壳体和空气模型,完全按照装置实际尺寸进行建模。壳体每个面各有3道刻槽,简化模型中一个面仅显示两道刻槽,将每个面靠近棱边处的刻槽命名为刻槽1,中间的刻槽命名为刻槽2,如图5所示。其中壳体、上下端板及中心管等装置结构通过共节点的方式连接,壳体棱边处为直角结构,刻槽形式为方形,深度通过改变刻槽处壳体厚度来体现。

模型中空气区域为半径40 cm、高度56 cm的1/4圆柱,空气域采用无反射边界条件。计算方法采用流固耦合算法,单元采用单点积分的ALE多物质单元,即一个单元内可以包含多种物质。壳体、分散药管与端盖等采用拉格朗日网格,分散药、燃料与空气域采用欧拉网格。

计算过程涉及的材料包括分散药、空气、燃料和壳体等。分散药选用TNT,采用高能炸药燃烧材料模型和JWL状态方程[11]描述,JWL状态方程形式为

式中:p为爆轰产物的压力,V为相对比体积,E为单位体积炸药的内能,A、B、R1、R2、ω为JWL状态方程参数。计算参数见表1[12],其中ρ0为分散药初始质量密度,D为爆速。

燃料为液固混合态,其性能类似于水,为此燃料材料模型选用水代替,采用MAT_NULL材料模型和Grüneisen状态方程[13],计算参数见表2,Grüneisen状态方程形式为

式中:γ0为Grüneisen指数;α为γ0的一阶体积修正量;μ = ρ/ρ0–1,ρ0为燃料的初始质量密度;C、S1、S2、S3为绝热冲击压缩过程中冲击波波速同质点速度间关系的拟合常数。计算参数见表2。

空气采用MAT_NULL模型和LINEAR_POLYNOMIAL状态方程描述,LINEAR_POLYNOMIAL状态方程形式为

式中:C0、C1、C2、C3、C4、C5、C6为常数;μ = ρ/ρ0–1,ρ0为空气初始质量密度;V0为初始相对比容;E为比内能。计算参数见表3。

装置结构选用MAT_PIECEWISE_LINEAR_PLASTICITY材料模型描述。该模型可以较准确地描述爆炸过程中装置发生的弹塑性变形及破裂情况,各部分结构的主要材料参数如表4所示。其中,E为杨氏模量,ν为泊松比,F为等效应变,Ce与Pe为应变率参数。计算中,当壳体材料的等效应变超过等效失效应变时,单元被删除,空间由空气填充处理。

-

由于最终的抛撒结果很大程度上和抛撒初期相关,因此在燃料抛撒的相关仿真研究中,通常只考虑燃料抛撒的初期阶段。

图6为仿真得到的初期阶段燃料分散及壳体破裂结果俯视图。壳体从4条棱边上破裂,随着壳体的破裂,燃料逐渐发展为斜正方形,斜正方形的4个尖角对应着装置破裂形成4块壳体,与图3中前25 ms所显示的燃料分散及壳体破裂结果完全相同。

由图6可知,爆炸产生的冲击波能量随着壳体失效破裂泄压而有所降低,而4片大块壳体位置的能量相对较大,该处燃料的速度相对较大且传播距离较远,最终在4块大片壳体运动方向形成4个尖锐刺状云雾。

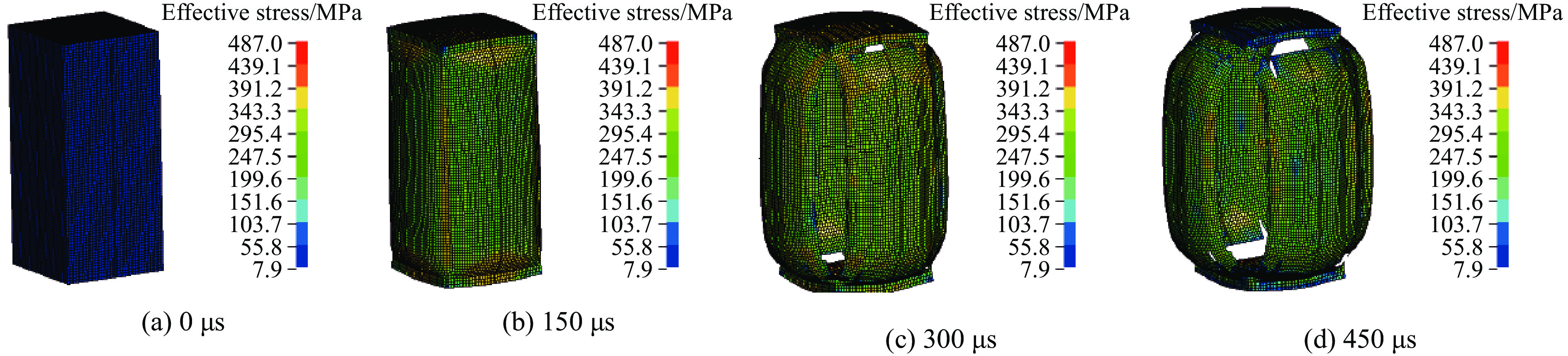

分析壳体破裂过程的侧视应力云图如图7所示。壳体在分散过程中的应力分布不均,棱边处应力集中,而壳体刻槽处应力则与周围相比差别不大。至装置解体,壳体与上下端板分离并向四周运动,整个壳体在棱边处破裂形成4块壳体。

为了达到燃料分散形成均匀云雾的目的,应避免尖锐刺状云雾的出现,为此需对壳体的破裂进行优化改进,减少大块壳体的形成。

-

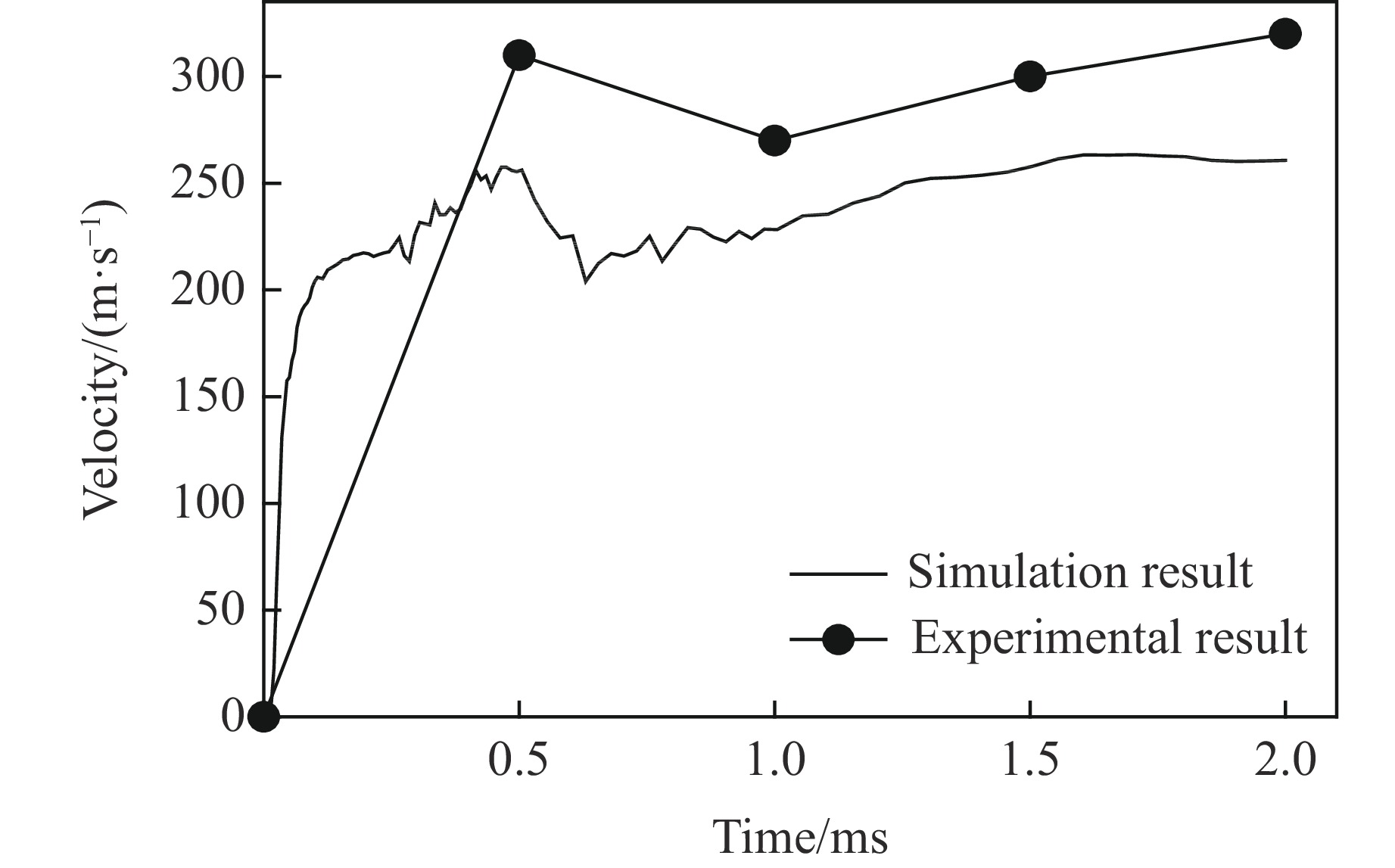

仿真过程中,需验证结果的准确性。进一步分析实验与仿真得到的燃料边界水平方向速度的变化趋势,图8显示了实验和仿真计算得到的尖角方向上燃料速度随时间变化情况。在前0.5 ms内,云雾速度在分散药的爆轰驱动作用下迅速膨胀而快速上升;在0.5~1.0 ms内,膨胀速率随着壳体失效破裂泄压而有所降低;1.0 ms之后,爆轰产物向外传播,膨胀速率又开始呈现上升趋势。数值仿真结果与实验结果在总体趋势上是一致的,从而验证了数值模拟结果的可靠性。

2.1. 计算模型

2.2. 仿真结果

2.3. 燃料分散速度的实验与仿真对比分析

-

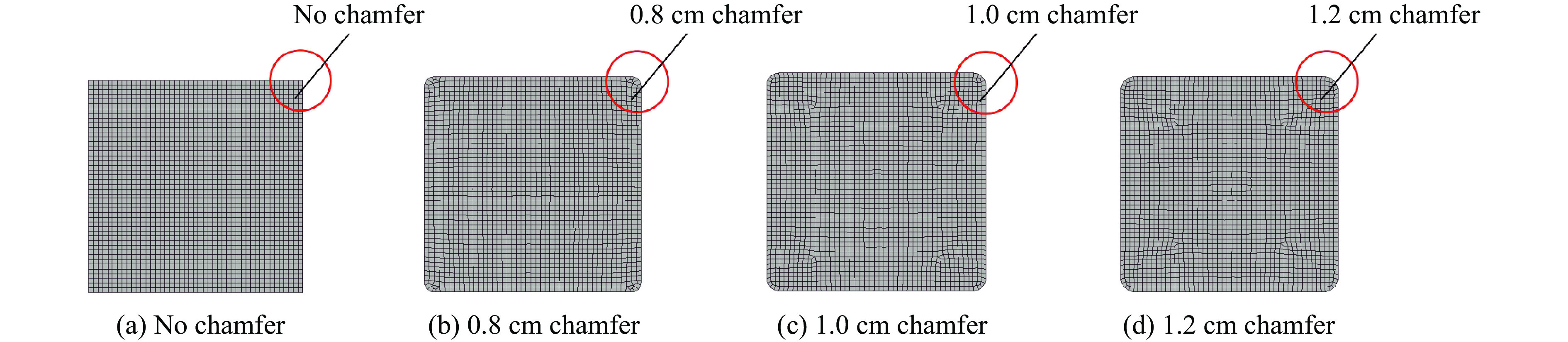

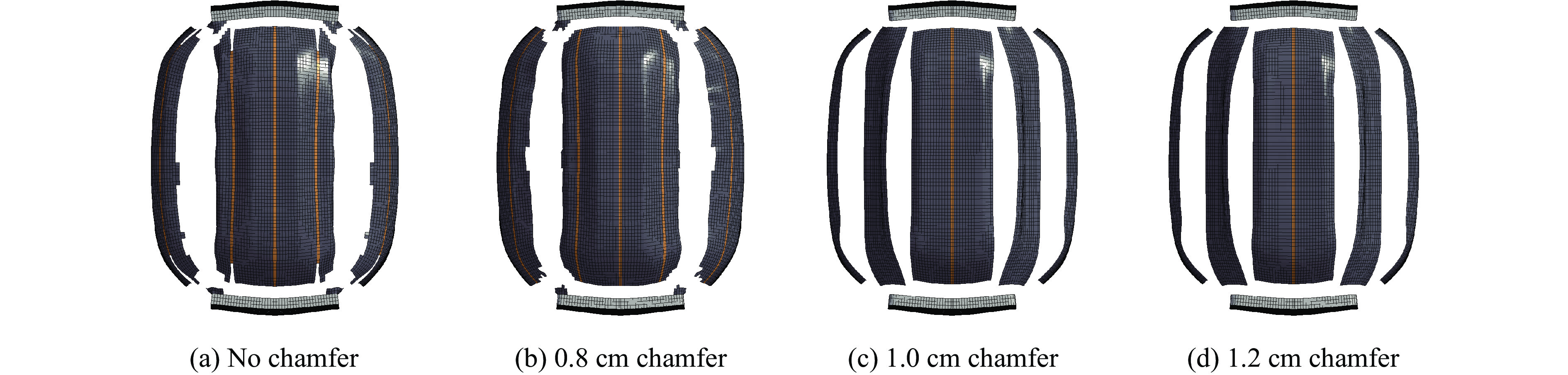

针对棱边处应力集中导致大片壳体出现的现象,通过在棱边处倒圆角的方式减小应力集中的影响。图9为棱边处无倒角及0.8、1.0、1.2 cm倒角的俯视图,对应的棱边处和刻槽处最大应力及开裂时间的变化规律如表5所示,其中σmax为最大应力,tcrack为破裂时间。如表5所示,随着棱边处圆弧倒角的增大,抛撒装置棱边处的最大应力逐渐减小,而刻槽1处的最大应力逐渐增大,刻槽2处的最大应力无明显变化,维持在356 MPa左右。

棱边处有0.8 cm倒角与棱边处无倒角相比并无较大变化,均为棱边处开裂而刻槽处未开裂;棱边处有1.0 cm或1.2 cm倒角时,棱边处不再开裂,而刻槽1处发生破裂,且其开裂时间随倒角的增大而缩短,而刻槽2处则始终未破裂,如图10所示。

由此可知,增加棱边处圆弧倒角可有效地减小棱边处应力集中的影响,有利于靠近棱边位置的刻槽1破裂,而对离棱边较远的刻槽2无明显作用。

-

为研究刻槽深度对壳体分散效果的影响,在棱边处无倒角的情况下,分别对刻槽深度为0.6、0.8、1.0、1.2及1.6 mm的情况进行了研究,壳体棱边处及刻槽处最大应力及开裂时间如表6所示。壳体棱边处最大应力在能使刻槽1破裂的刻槽深度下达到最大,之后随着刻槽深度的增大逐渐减小;刻槽1处的最大应力随着刻槽深度的增加逐渐增大;刻槽2处最大应力随着刻槽深度的增加变化趋势为:刻槽2处的最大应力在刻槽1开裂前,先逐渐增大,之后缓慢下降。

刻槽深度为0.8 mm时,壳体棱边处与刻槽位置上的分裂效果与刻槽深度为0.6 mm相比并无变化,仅棱边处开裂而刻槽位置未开裂;当刻槽深度为1.0 mm时,刻槽1位置开裂,其开裂时间比棱边处开裂时间晚10

$ {\text{μ}}{\rm s}$ ;而当刻槽深度为1.2 mm和1.6 mm时,棱边处不再开裂,仅刻槽1位置开裂,其开裂时间随着刻槽深度的增加而缩短。随着刻槽深度的增加,刻槽2处始终未开裂。因此,刻槽深度的增加有利于减小壳体棱边处应力集中的影响,有利于靠近棱边位置的刻槽1破裂,而对离棱边较远的刻槽2无明显作用。

-

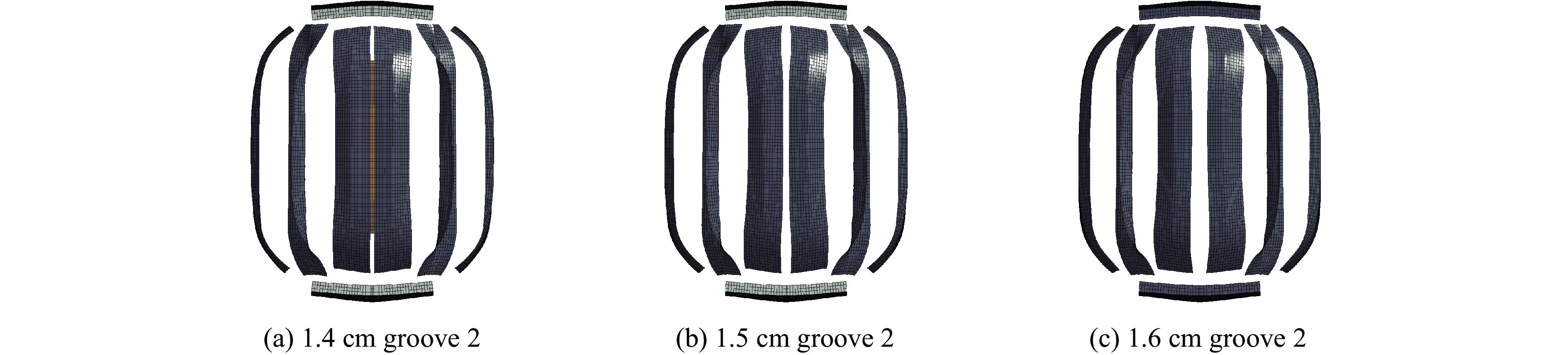

由3.2.1节可知,刻槽2处的应力始终小于刻槽1的应力。为此,可通过增加刻槽2的深度来减少壳体应力分布不均对壳体破裂产生的影响。保持刻槽1的深度为1.2 mm,设定刻槽2的深度分别为1.4、1.5、1.6 mm,结果如表7所示。由表7可知,保持刻槽1的深度不变,随着刻槽2深度的增加,刻槽1的最大应力基本不变,刻槽2的最大应力逐渐提高。当刻槽2的深度增加至1.4 mm时,刻槽2处依旧未开裂;刻槽2的深度增加至1.5 mm时,刻槽2开裂,其开裂时间较刻槽1晚10 μs;刻槽2的深度增加至1.6 mm时,刻槽2与刻槽1同时开裂。在刻槽2深度增加的过程中,刻槽1的开裂时间均为165

$ {\text{μ}}{\rm s}$ 。刻槽2的深度不同时壳体破裂结果如图11所示。保持刻槽1的深度不变,增加刻槽2的深度有利于减小壳体应力分布不均而导致壳体破裂不均的现象,当刻槽2的深度达到1.6 mm时,装置壳体刻槽同时开裂。

-

在刻槽深度的单一影响下,当刻槽1的深度为1.2 mm而刻槽2的深度达到1.6 mm时,能保证壳体棱边处不破裂而刻槽位置同时破裂。而在实际情况下,刻槽深度过大对壳体的强度有较大影响,可能导致燃料在起爆前发生泄漏。

同时考虑倒圆角与刻槽深度两个因素,由上述分析可知,棱边处倒角大小为1.0 cm且刻槽深度为0.8 mm的情况与棱边处无倒角而壳体深度为1.2 mm的情况相同,棱边处不再破裂,刻槽1的破裂时间均为165

$ {\text{μ}}{\rm s}$ 。因此保持棱边处倒角大小为1.0 cm,刻槽1的深度为0.8 mm,设定刻槽2的深度分别为1.0、1.1、1.2 mm,得到结果如表8所示。表8结果与表7规律基本一致;刻槽2的深度为1.0 mm时,刻槽2未开裂;刻槽的深度为1.1 mm时,刻槽2开裂时间晚于刻槽1;当刻槽2的深度增加至1.2 mm时,刻槽2与刻槽1同时开裂。

-

基于上述优化结果,棱边处无倒角、刻槽1深度为1.2 mm、刻槽2深度为1.6 mm的多深度刻槽优化装置,与棱边处倒角为1.0 cm、刻槽1深度为0.8 mm、刻槽2深度为1.2 mm的两因素优化装置,都可以保证在爆炸抛撒过程中装置棱边处不破裂,刻槽位置在165

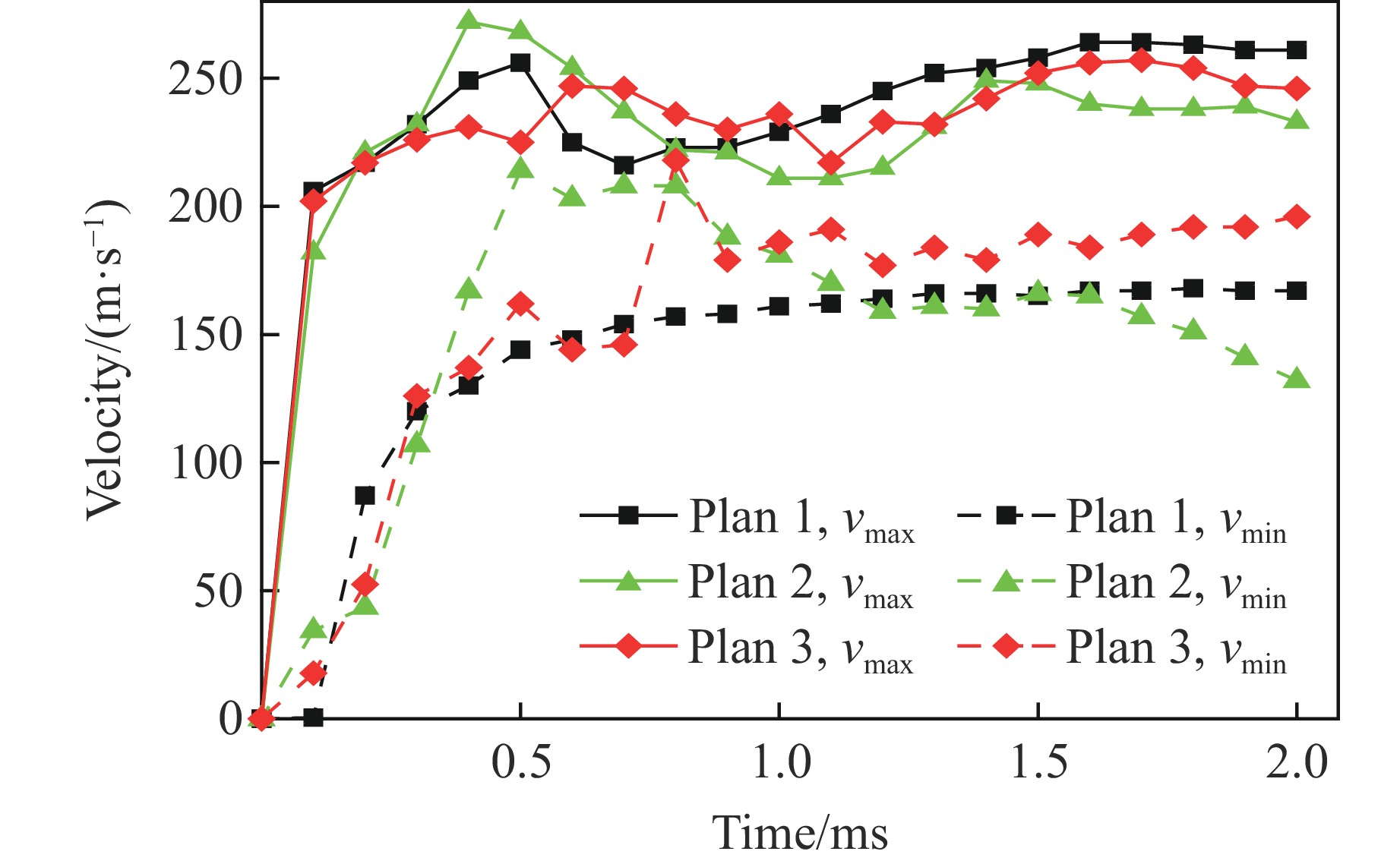

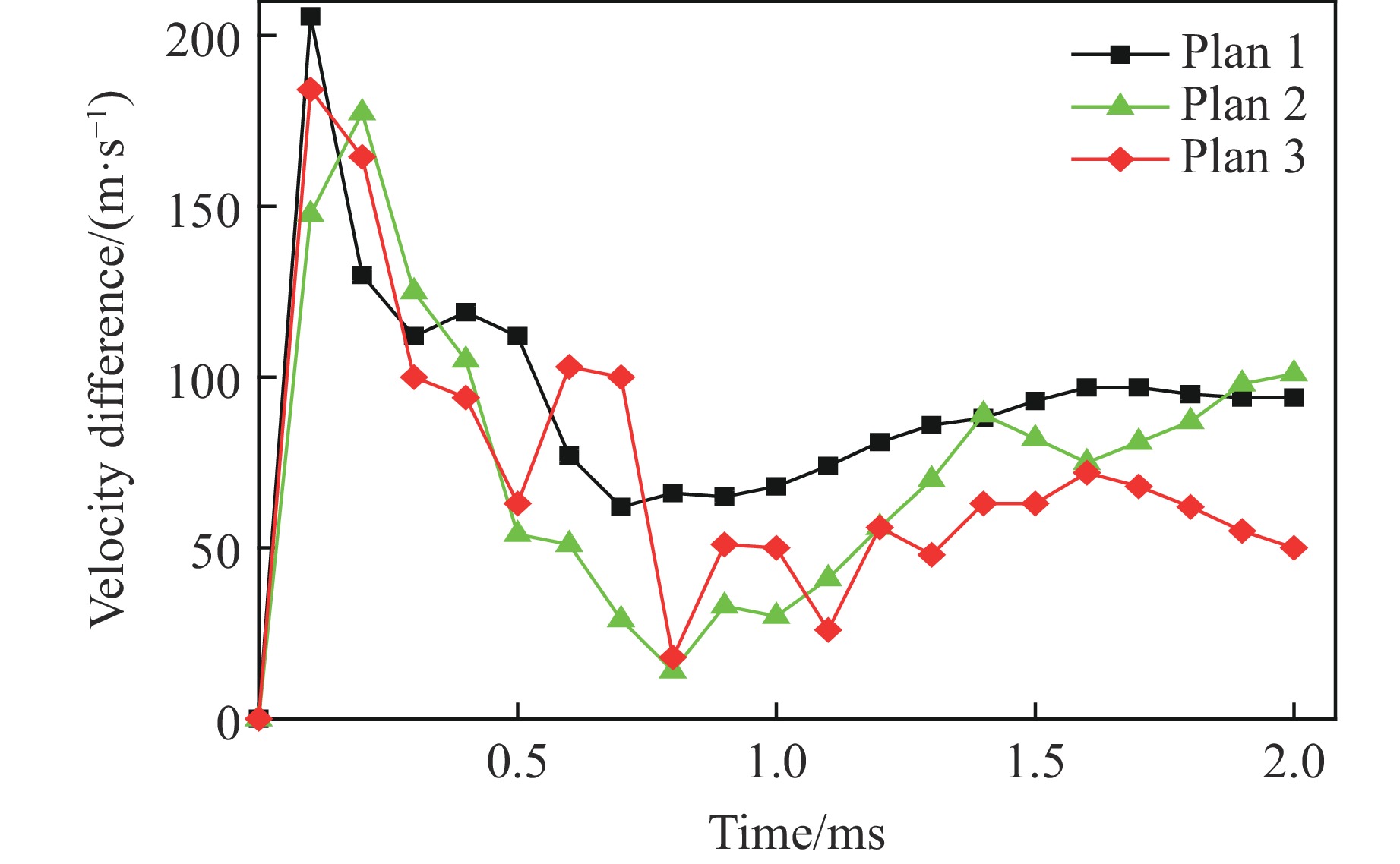

$ {\text{μ}}{\rm s}$ 时同时破裂。将最初的装置命名方案1,多深度刻槽优化装置命名为方案2,倒圆角与刻槽深度两因素优化方案命名为方案3,3种方案参数如表9所示。为了得到优化装置的燃料分散效果,将3种方案燃料抛撒速度进行对比。最初装置的燃料最大速度vmax位于尖角位置,而最小速度vmin在棱边方向。对比3种方案下位于尖角的最大速度与棱边方向的最小速度及其差值,如图12和图13所示。

图12显示了3种方案的燃料最大速度和最小速度随时间变化的趋势。可以看出:燃料最大速度的变化趋势基本一致,先迅速增大至某值,随即速度有所下降,之后又呈现上升趋势;1 ms之前3种方案的燃料速度波动较大;1 ms之后,方案1的最大速度最大,方案2的最大速度最小。最小速度的变化趋势有所不同:方案1的燃料最小速度在1 ms内缓慢提高至160 m/s,随后保持稳定;方案2的燃料最小速度在0.5 ms内升高至214 m/s,之后逐渐降低至132 m/s;方案3的燃料最小速度在0.8 ms内升高至218 m/s,随后迅速降低至191 m/s,之后基本趋于稳定。1 ms前方案2燃料速度最大,方案1燃料速度最小;1 ms后方案3燃料速度最大,而方案2燃料速度最小。

图13为3种方案燃料分散最大速度与最小速度的速度差随时间的变化。3种方案下燃料速度差的变化趋势基本一致,先迅速增大,然后逐渐减小,之后又缓慢上升。方案3燃料速度差在缓慢上升至1.6 ms后呈现下降趋势。1 ms前3个方案的燃料速度差波动较大;1 ms后方案3的燃料速度差最小,方案1的燃料速度差最大。整个过程中方案1的燃料速度差平均值为91 m/s;方案2的燃料速度差平均值为74 m/s,较方案1下降18.7%;方案3的燃料速度差平均值为71 m/s,较方案1下降22%。

3.1. 倒圆角对壳体破裂的影响规律

3.2. 刻槽深度对壳体破裂的影响规律

3.2.1. 单深度刻槽的影响

3.2.2. 多深度刻槽的影响

3.3. 倒圆角与刻槽深度两因素对壳体破裂的影响规律

3.4. 倒圆角与刻槽深度对燃料分散的影响规律

-

在方形抛撒装置实验基础上,通过LS-DYNA软件对方形抛撒装置的3 mm厚壳体在爆炸冲击作用下的结构特性进行研究,分析壳体棱边处倒圆角及刻槽深度对壳体破裂及云雾抛撒效果的影响,为方形爆炸抛撒装置结构的合理设计提供依据。

(1)壳体在爆炸冲击作用下应力分布不均,直角棱边处应力集中易破裂。刻槽深度小于壳体厚度的1/3时,刻槽不发生破裂。仅棱边处破裂时,装置分散燃料后的云雾呈现尖锐四角星形。

(2)增加棱边处倒圆角半径和刻槽深度都有利于减小壳体棱边处应力集中的影响,棱边处倒圆角半径增至10 mm或刻槽深度增至1.2 mm时,棱边处不再破裂而边部刻槽发生破裂;同一装置壳体边部和中部位置采用不同深度的刻槽可有效减少壳体应力分布不均导致的破裂不均现象,当边缘处和中间位置分别设置深度为1.2 mm、1.6 mm的刻槽时,刻槽同时破裂;棱边处倒10 mm圆角,边缘处和中间位置分别设置深度为0.8 mm、1.2 mm的刻槽时,即棱边倒圆角结合壳体边部和中部位置采用不同深度刻槽,既能满足抛撒时刻槽同时开裂,又可减小刻槽深度,确保抛撒装置有较好的强度。

(3)棱边处倒10 mm圆角,边部和中部分别设置深度为1.2 mm和0.8 mm的刻槽时,可将燃料分散的最大速度与最小速度的平均差值降低22%,有效消除燃料分散不均的现象。

首页

首页 登录

登录 注册

注册

下载:

下载: