-

钨(W)材料因其优异的性能, 被认为是未来聚变装置中面向等离子体材料的重要候选材料[1-3]. 然而聚变反应产生的高热粒子流轰击会对其表面造成严重的辐照损伤[4]. 因此, 改善钨基面向等离子体材料(W-based plasma-facing material, W-PFM)的损伤问题对延长其在聚变装置中的使用寿命及确保核聚变反应堆稳定运行有重要意义.

在循环热载荷的作用下, 材料表面产生周期性热应力, 这些应力可能会导致脆性裂纹(通常在开始几个脉冲期间产生)或疲劳裂纹[5-9]. 为了量化材料某些性能和热辐照参数对W表面裂纹损伤产生的影响, 许多研究者们以不同的吸收功率密度、基体温度和脉冲长度等参数对不同W产品进行热冲击测试. Garkusha等[10]对“边界局域模”下热负荷的模拟研究表明, 对于持续时间为0.25 ms的脉冲, W表面裂纹产生所需的能量阈值约为0.3 МJ/m2, 对于能量密度较低的热负荷, 没有裂纹. 对于初始温度T0 > 300 ℃, 在暴露的表面上不会形成大裂纹. 仅当初始目标温度低于韧脆转变温度(ductile-brittle transition temperature, DBTT)时, 才会形成大裂纹网络. 该裂纹网络是在受到瞬态热冲击初期形成的, 其进一步发展仅伴随着裂纹宽度的增加. W表面裂纹损伤除了受加载条件的影响, 很大程度上也取决于微观结构和相关的热机械性能. Pintsuk等[11]经研究发现, 晶粒尺寸越小, W材料表面裂纹损伤越轻, 起到了细晶强化的作用. Wang等[12]以W单块表面热能变化引起的累积塑性应变所估算的位移速率为桥梁, 分别预测了截面成分的等轴晶粒(EG)、梯度晶粒(GG)和异质晶粒(HG)结构以及成分不同表面晶粒尺寸的晶间裂纹扩展行为, 发现梯度晶粒(GG)结构对裂纹发展有显著的改善作用. Wirtz等[13]研究发现, W的形变织构取向对裂纹的形成有很大的影响. W材料在平行于细长晶粒的方向上具有最高的机械强度, 并且对于垂直于该方向施加热载荷的样品, 在损伤形成和演变方面显示出最佳的热冲击性能, 但此类型样品表面容易产生平行于表面的裂纹, 阻碍热量的传递. 因此, W-PFM在聚变装置应用中, 也要求材料轧制方向与热流方向平行. 另外, 疲劳裂纹相比于脆性裂纹的分布较为分散和细小些, 与平均温度、温度波动幅度、频率等都有一定关系. Loewenhoff等[7]的研究表明裂纹深度与循环次数和基底温度之间存在一定的关系. 在基底温度为200℃时, 裂纹深度随循环次数变化不明显, 而在基底温度为700 ℃时, 裂纹深度随循环次数的增加而增加. 主要原因在于基底温度为700℃时, W的塑性应变明显, 随循环次数增加, W的变形可以进行累积, 表现为疲劳裂纹.

如上所述, 在重复的热冲击测试中, W-PFM不可避免会产生裂纹损坏. W的低温脆性是导致其脆性开裂的主要原因. W在未来聚变反应堆中的成功应用将取决于DBTT的降低以及延展性和断裂韧性的提高[14,15]. 人们对这些问题进行了研究, 原则上有三种方法: 1) W固溶体的合成-合金化[16,17]; 2)细晶材料的合成-纳米结构[12,18,19]; 3) W复合材料的合成-材料设计[20,21]. 以上方法还需在聚变环境的各种高热通量载荷及协同作用下进一步研究和验证.

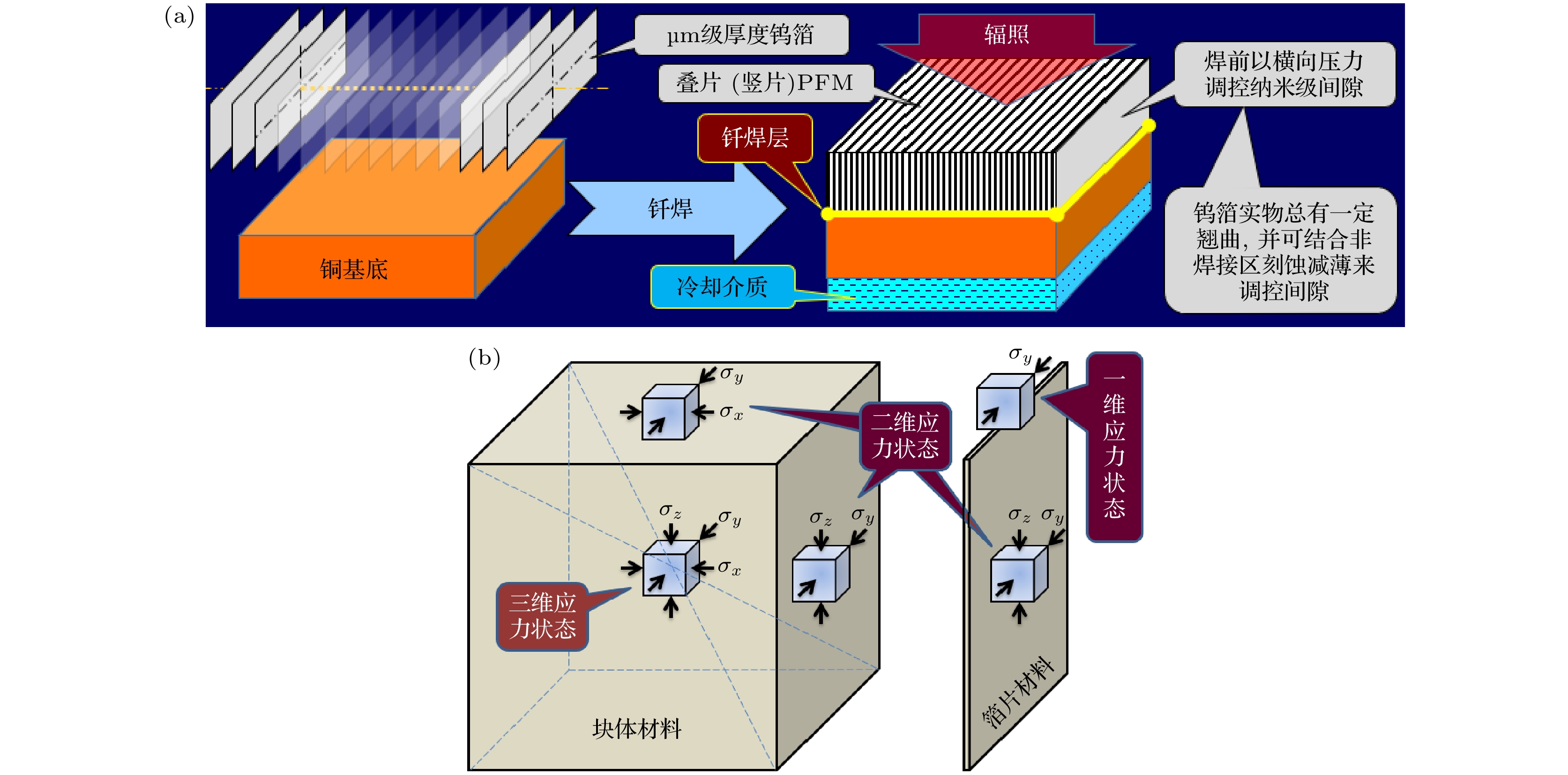

文献[22]提出了微结构W, 微米级新型结构化W可以大大减小W近表面的周期性热应力, 减少W-PFM表面裂纹. 基于类似的思路, 我们之前提出了一种新的方案来改善W-PFM的热疲劳损伤. 将许多W箔片平行热载荷方向叠在一起构成叠片结构W来替代块体W材料, 让块体W由许多介观尺度箔片组成, 改善服役的微负荷环境, 从而降低热应力峰值, 减轻热疲劳损伤[23,24]. 首先用Cu材料验证了叠片结构PFM的可行性[25], 然后证明了叠片结构可以在晶粒尺度内抑制W材料表面的起泡效应[26].

本文用电子束热疲劳装置模拟周期性热负荷条件, 研究不同厚度W箔组成的叠片W表面的热损伤情况以及裂纹分布特点. 进一步通过热处理工艺改变W材料的微观组织, 研究了不同微观组织对叠片结构W表面热疲劳损伤的影响. 最终选取热损伤区域的扫描电子显微镜(scanning electron microscope, SEM)图像, 并利用计算机图片处理软件和分析软件, 对表面热疲劳裂纹损伤进行了定量分析.

-

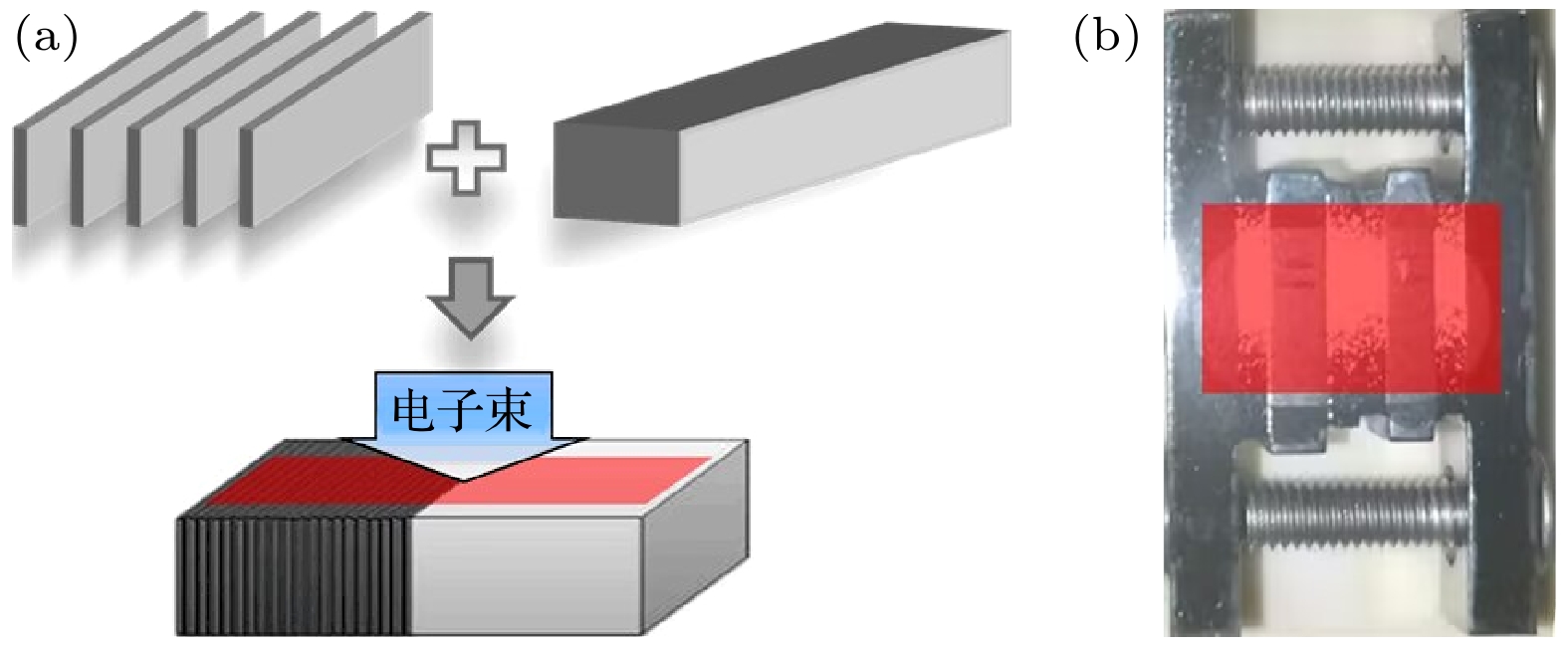

叠片结构W-PFM的方案如图1(a)所示. 将大量钨箔垂直于铜基底表面并叠压在一起, 由大量箔片边缘拼合成受辐照表面, 组成面向等离子体组件. 由于实际的箔片都有一定的不平整度, 通过调节叠压压力可调控箔片平均间隙. 同时也可通过对靠近辐照表面区域进行化学减薄来调控间隙. 由于箔片边缘处于单轴应力状态, 可显著降低热应力, 参见图1(b).

-

实验中所用到的W材料包括块体W和W箔是由安泰科技股份有限公司提供的, 两者均为轧制W(纯度>99.9%), 长和宽皆为10 mm. W箔厚度分别为0.05 mm和0.1 mm两种; 块体W的厚度为3 mm. 然后, 分别对它们进行去应力退火和再结晶退火处理来获得不同微观组织的W材料. 因为W在高温下极易被氧化, 所以本文选择高真空退火炉, 背底真空度为10–4 Pa, 具体参数如表1所列.

-

为了便于与块体W比较, 将W箔与块体W垂直于工作表面组合在一起, 并用不锈钢夹具均匀施加压力夹紧, 制备成叠片结构W-块体W的实验样品, 如图2所示, 叠片结构W的箔片之间存在间隙. 图中红色区域为热流加载区域, 红色区域所在表面即面向等离子体面. 样品热加载区域经过机械和电化学抛光(质量分数为2%的NaOH)至Ra ≈ 0.01 μm 的低粗糙度.

-

热疲劳实验在8 kV额定电压的电子束设备上进行. 所有样品都安装在放置在水冷铜块上的石墨坩埚上. 为了保证良好的接触进行热传导, 在样品和坩埚之间加入少量的金属Ga. 在功率密度为48 MW/m2, 脉冲宽度为0.5 s, 脉冲间隔为15 s的条件下进行了5000次热疲劳实验.

-

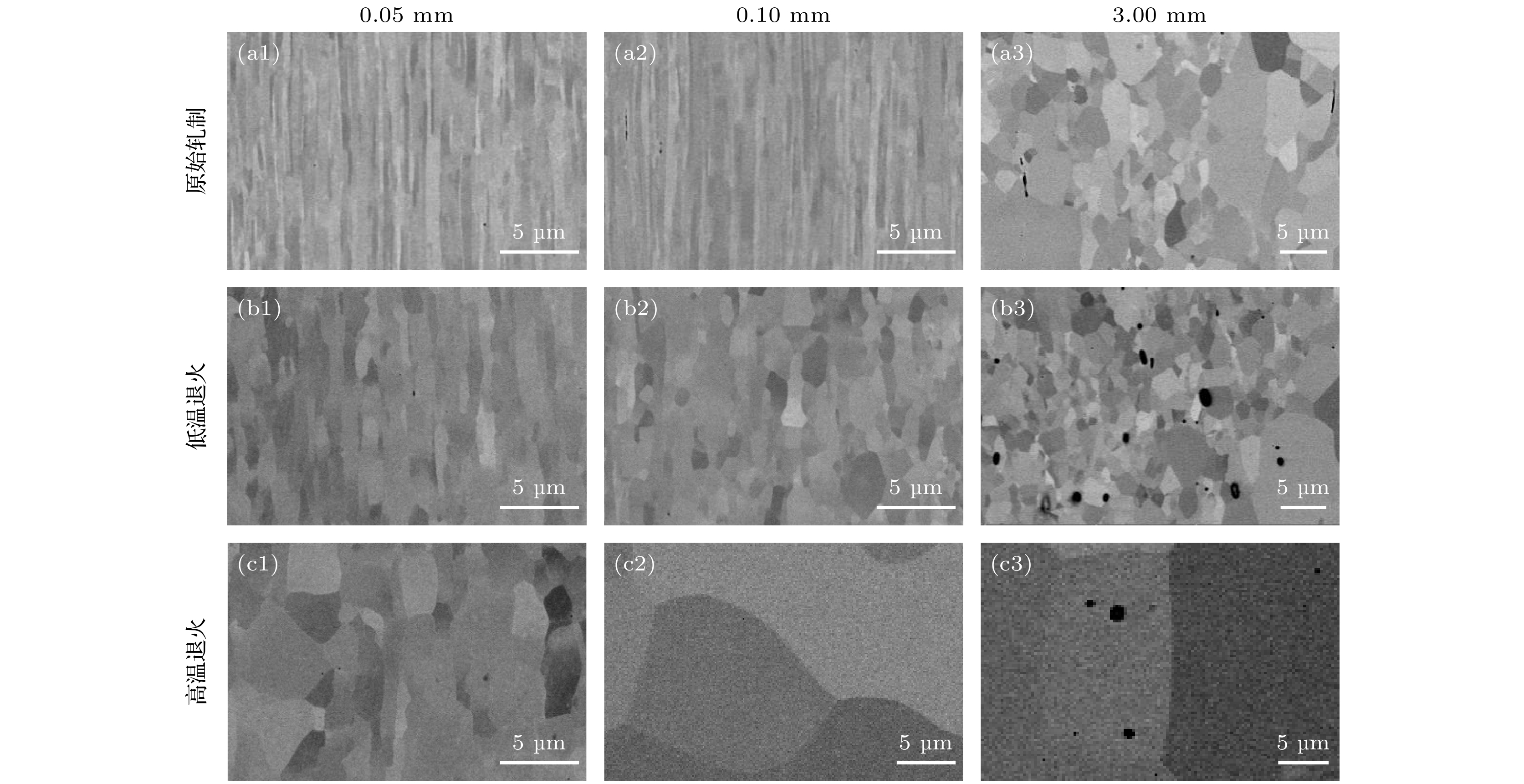

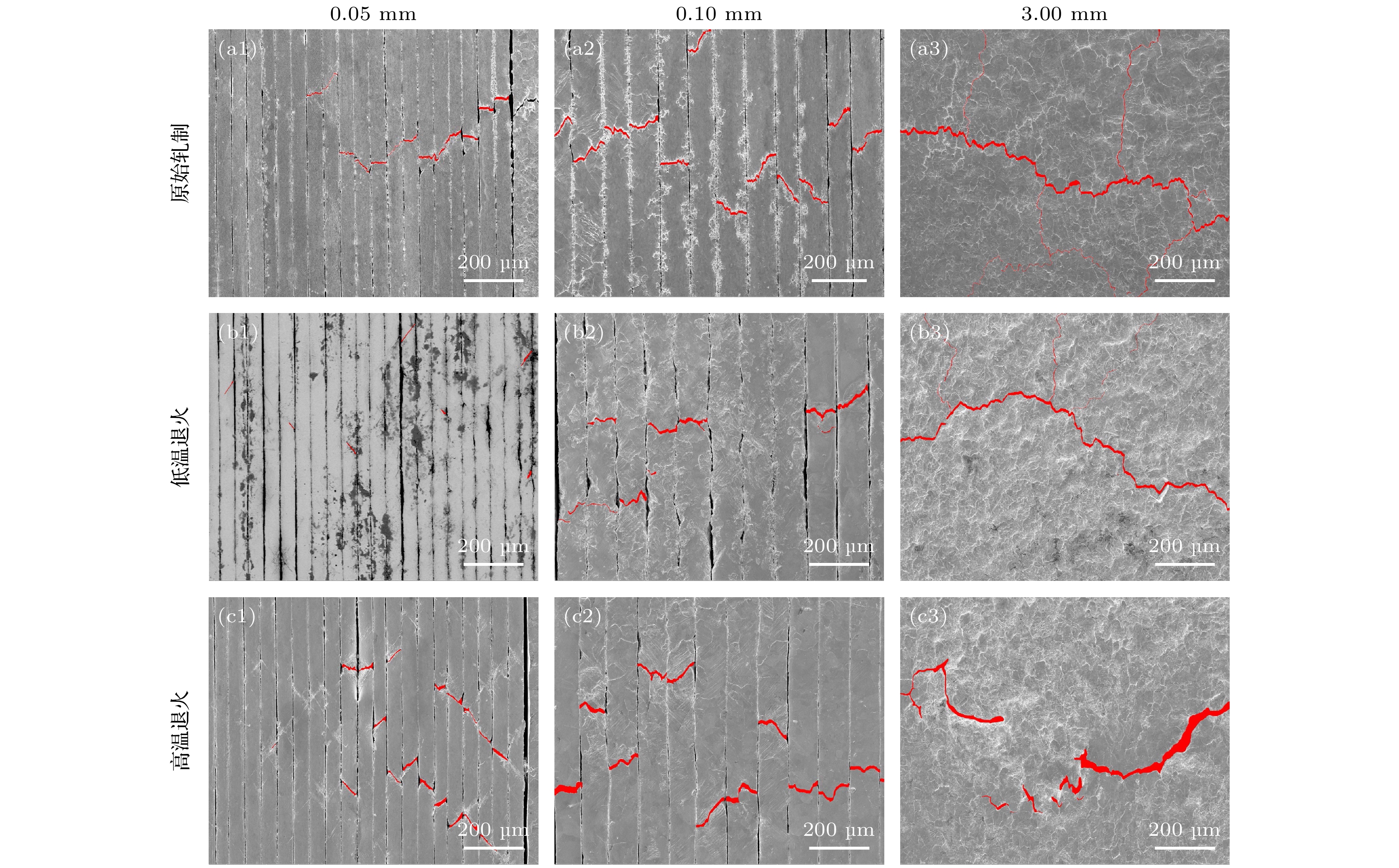

W材料的轧制态及在不同热处理工艺后的热加载区域的微观组织如图3所示.

从图3可以看出, 对于不同厚度的W材料来说, 制备过程中轧制程度的不同, 对其自身微观组织及热处理后的微观组织都有影响. 原始态的轧制W, W箔(0.05和0.10 mm)表面晶粒表现为被拉长的纤维状组织(图3(a1), (a2)); 而块体W(3 mm)轧制程度较轻, 晶粒呈扁平状(图3(a3)). 在去应力热处理后, W箔(0.05和0.10 mm)晶粒均出现了回复现象, 0.05 mm厚度W箔回复程度相对较轻(图3(b1)和图3(b2)). 而3 mm厚度块体W由于本身轧制程度不严重, 所以在去应力热处理后W晶粒变化不是特别明显(图3(b3)). 在再结晶热处理后, W箔(0.05和0.10 mm)和块体W(3 mm)都已经发生完全再结晶和晶粒长大, 表现为等轴晶. 其中, 0.05 mm厚度W箔晶粒尺寸较小, 直径约2—3 μm; 0.1 mm厚度W箔和3 mm厚度块体W晶粒尺寸较大, 直径超过20 μm. 这也说明原始组织形态和晶粒大小对热处理后的晶粒大小有较大的影响.

-

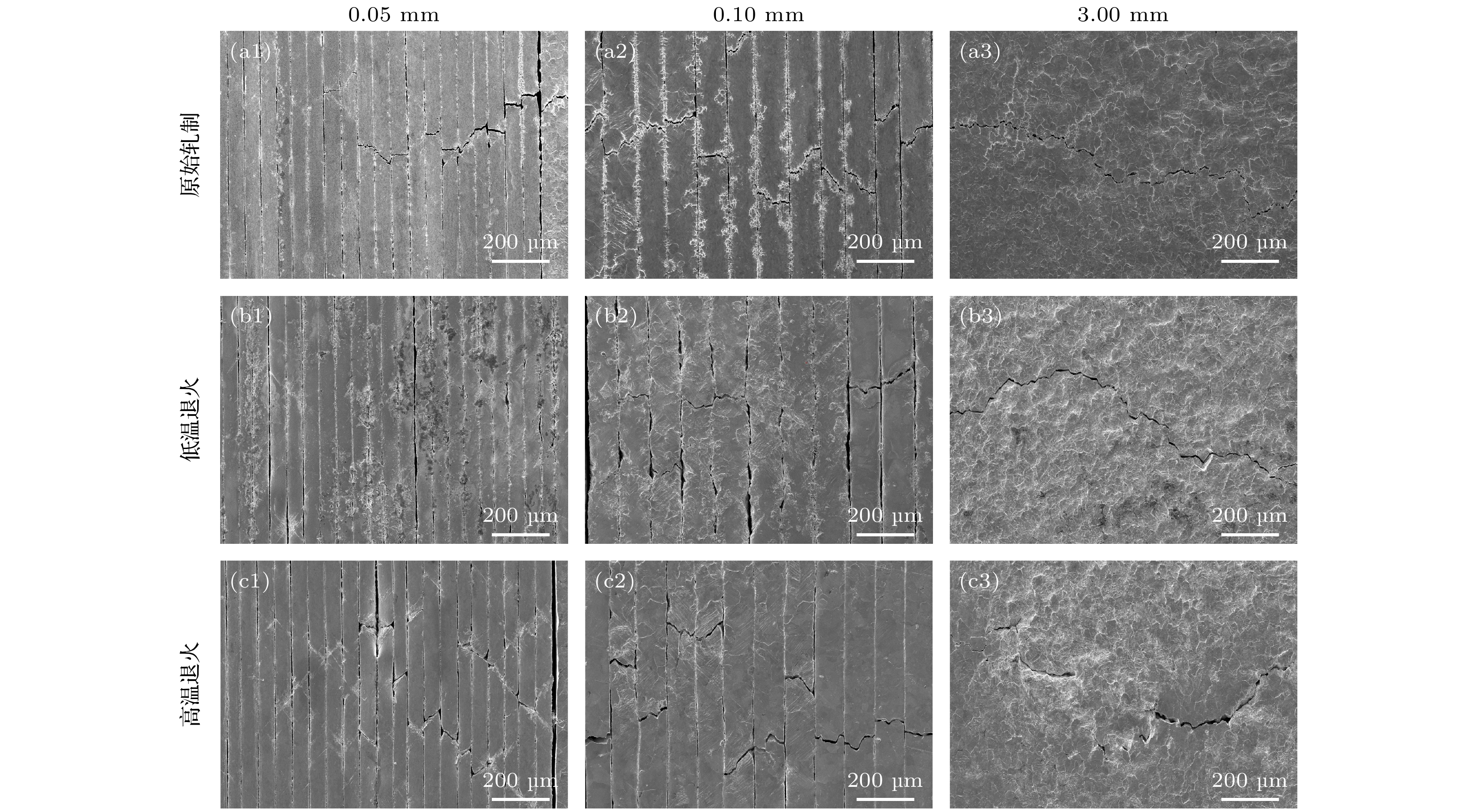

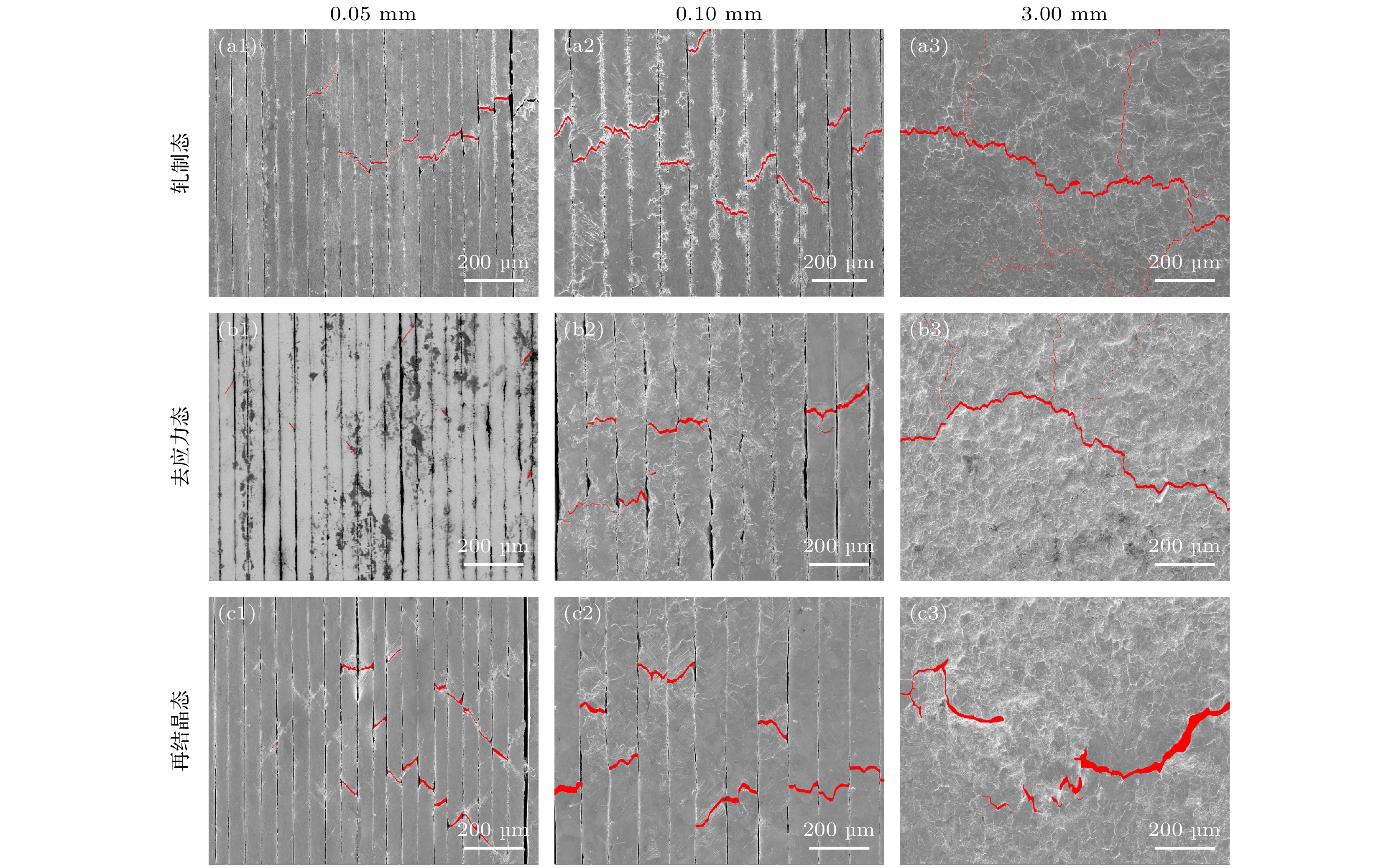

循环热载荷后的表面损伤形貌如图4所示. 在相同的循环热载荷下, 不同微观组织的叠片结构W和块体W表面表现出不同的损伤程度. 通过比较叠片结构W和块体W表面的损伤情况, 可以发现去应力状态下叠片结构W(0.05和0.10 mm)表面损伤相对较轻, 并且与其他两种状态下的表面损伤相比较, 0.05和0.10 mm厚度W箔组成的叠片结构W表面的裂纹数量明显较少(图4(b1)和图4(b2)). 尤其是0.05 mm厚度W箔组成的叠片结构W表现出最优的抗热疲劳损伤性能. 三种状态的块体W(3.00 mm)表面损伤无明显区别. 另外, 在叠片结构上的裂纹都大致垂直于箔片平面, 说明叠片式PFM表面应力属单轴应力. 同时, 裂纹的扩展大多被箔片间隙阻断, 也在一定程度上起到抑制热疲劳裂纹的作用.

由图4可以看出, 样品表面热载荷作用区域除了有裂纹出现之外, 还出现了表面粗糙化. 因此, 对表面损伤区域进行高倍数观察, 其表面更为清晰的形貌如图5所示.

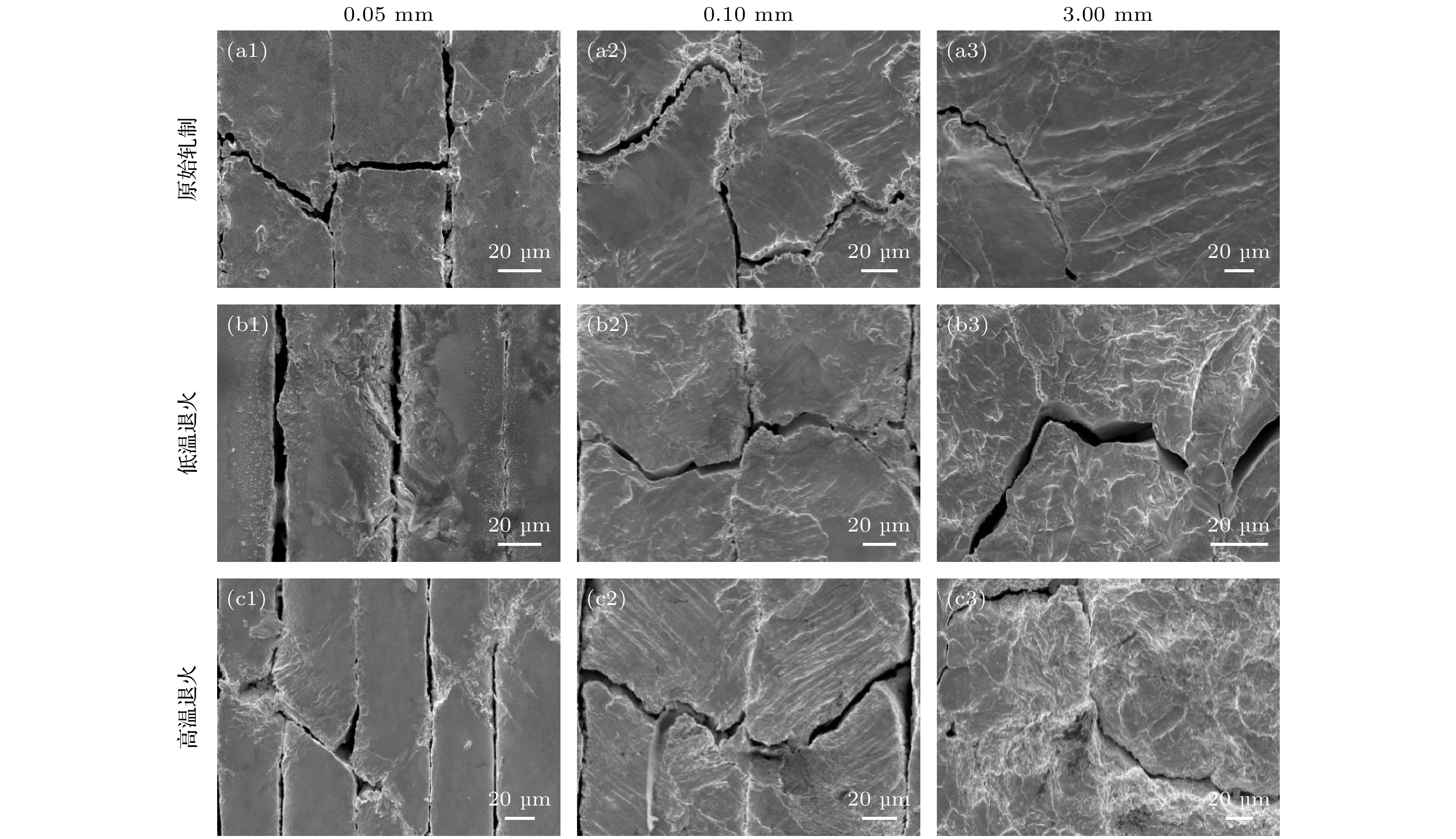

如图5所示, 叠片结构W和块体W表面有两种形式的损伤, 除了裂纹损伤, 还有类似褶皱的塑性变形. 通过比较不同微观组织结构的表面变化, 发现轧制态W表面裂纹外区域粗糙度较低, 0.10 mm厚度W箔和3.00 mm厚度块体W表面出现了相互平行的轻微褶皱; 这是因为轧制态的W内部存在加工硬化, 材料内部位错缠结, 材料不易发生塑性变形. 对于去应力状态下的W材料, 0.10 mm厚度W箔和3.00 mm厚度块体W表面粗糙度表现出增加的趋势, 3.00 mm厚度块体W表面虽然没有平行褶皱出现, 但部分晶粒间出现凹凸不平的现象, 塑性变形较为严重(图5(b3)). 再结晶状态下的W箔(0.10 mm)和块体W(3.00 mm)表面损伤变形更为严重, 0.10 mm厚度W箔表面褶皱更细密, 而3.00 mm厚度块体W表面塑性变形程度更高, 晶粒凹凸不平现象更加严重. 这与表2粗糙度测量结果相符合, 通过激光共聚焦扫描显微镜测得. 这种塑性变形导致凸出的材料组织会因为散热减少而熔化, 表面粗糙度也会随着脉冲的进行而继续增加. 通过比较不同厚度对其表面热疲劳损伤的影响, 发现0.05 mm厚度W箔组成的叠片结构W在任何状态下都保持较好的抗热冲击性能, 在裂纹区域外, 表面粗糙度保持较低的水平(图5(a1), 图5(b1)和图5(c1)). 另外, 观察图4(a1), 图4(b1), 图4(c2)和图4(c2)发现, 叠片结构W表面裂纹方向与W箔表面形成一定的角度, 并且裂纹边缘粗糙度增加及边缘高度增加.

W材料表面的塑性变形取决于表面加热时产生的应力幅值和温度(因为屈服强度随温度的升高而降低). 变形后, 在接下来的冷却阶段中, 材料不会恢复到原始状态, 产生不可逆变形. 塑性变形一般容易在基础温度较高、脉冲较强时发生, 因为必须超过一定的温度与应力才能开始塑性变形. 由于这一机制, 产生了高度应力和变形的表面, 最终裂纹开始在最高应力和最低强度的位置形成, 例如晶界. 对于疲劳裂纹来说, 塑性变形导致的表面粗糙化是开裂的前兆. 另外, 关于在循环热载荷下发生裂纹边缘被侵蚀以及裂纹边缘高度增加的现象(相对于裂纹间区域), 这是由突出裂纹边缘的机械疲劳引起的, 该裂纹边缘在循环热载荷下周期性膨胀和收缩而反复相互摩擦和挤压, 进而导致裂纹边缘塑性变形的积累以及部分材料的剥落.

上述结果表明三种微观组织结构的叠片结构W和块体W样品在施加相同循环热载荷下会引起不同的表面改性和损伤, 这主要受到材料性能和微观结构的影响. 不同微观组织结构W的热疲劳损伤形貌图表明, 去应力退火态的叠片结构W的抗热疲劳损伤性能比较优异, 尤其是0.05 mm厚度W箔组成的叠片结构W.

-

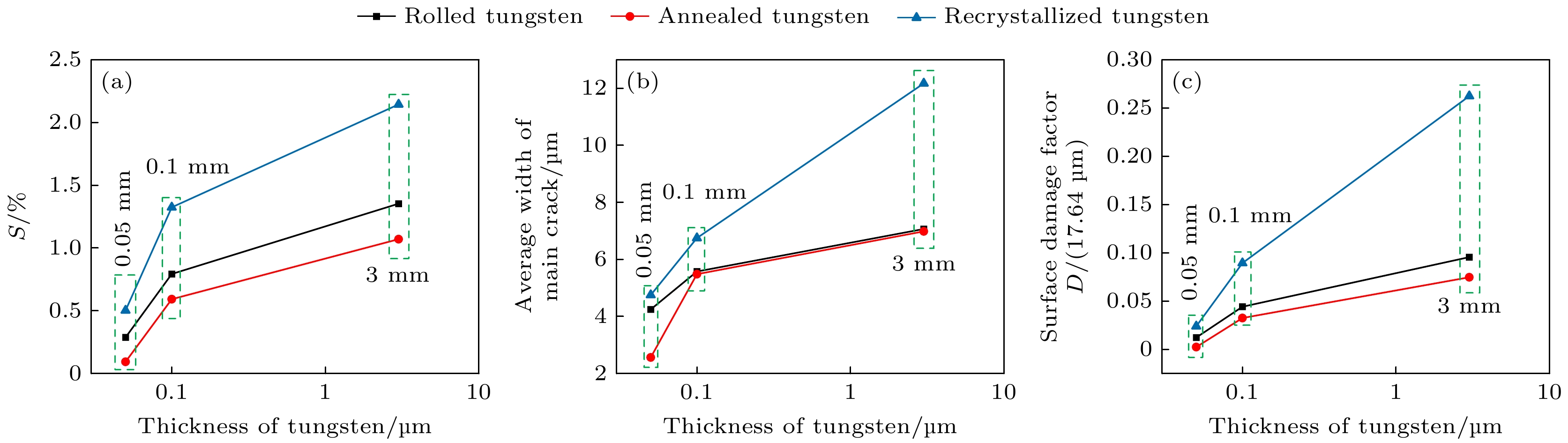

采用Wu和Xu [27]改进的Uddeholm热疲劳裂纹的定量评定方法, 即表面损伤因子D的概念, 定量分析不同微观组织结构对叠片结构W和块体W表面裂纹损伤的影响. 热疲劳裂纹定量分析方法是结合损伤区域的SEM形貌图、计算机图片处理软件和计算软件而完成的. 经计算机图像处理软件标定的裂纹形貌如图6所示.

根据图6中的裂纹形貌, 利用分析软件计算不同微观组织结构的叠片结构W和块体W的表面损伤参数. 计算结果如图7所示.

损伤因子(D = S·w)是裂纹相对面密度与主裂纹平均宽度的乘积, 热疲劳裂纹的损伤因子D越大, 说明表面裂纹损伤越严重. 其中, S为裂纹相对面密度, 即裂纹面积与SEM图片面积的百分比(%); w为主裂纹的平均宽度(μm). 在功率密度为48 MW/m2的条件下, 不同微观组织状态下的叠片结构W(0.05和0.1 mm)和块体W(3 mm)表面的裂纹相对面密度、主裂纹平均宽度和表面损伤因子均有明显的差异, 但数值均随着W箔厚度尺寸的增加而增加. 每种厚度尺寸下的裂纹损伤参数都与热处理工艺有着相同相关性. 从图7(a)和图7(b)可以看出, 轧制态和去应力态W样品表面裂纹相对面密度、主裂纹平均宽度和表面损伤因子都远低于再结晶态W样品, 并且两者的损伤参数数值在0.1和3 mm厚度尺寸时有相近的值, 这是因为两者的微观组织结构相近. 最后, 相同循环热加载条件下, 表面损伤因子由低到高的顺序依次为: 去应力态W<轧制态W<再结晶态W, 即去应力态W表面的损伤程度最低. 同样, 和前面实验表明的结果一致, 叠片结构W表面损伤程度较低, 其中0.05 mm厚度W箔组成的叠片结构W表面抗热疲劳损伤性能表现最佳.

-

通过比较相同热载荷、相同微观结构下, 不同厚度的叠片结构W和块体W表面的裂纹损伤形貌和定量分析, 发现叠片结构W的表面损伤因子低于块体W, 并且随着W箔厚度减小, 叠片结构W表面的裂纹损伤减轻, 损伤参数减小. 通过比较相同热载荷、相同厚度下, 不同微观组织的叠片结构W和块体W表面的裂纹损伤形貌和定量分析, 发现同样厚度的W样品, 去应力态的损伤参数均低于其他两种状态W样品. 叠片结构W-PFM具有更好的抗热疲劳性能, 除了微观组织的影响, 叠片式W-PFM的单轴应力状态和裂纹阻断机制也都对其热疲劳性能的提高有所贡献. 对叠片结构W样品进行去应力退火处理, 可以减轻表面裂纹损伤, 提高其热疲劳性能.

微观组织对叠片结构钨基面向等离子体材料的热疲劳效应的影响

Influence of microstructure on thermal fatigue effect of laminated tungsten based plasma-facing material

-

摘要: 钨(W)作为面向等离子体材料的最佳候选者, 对热冲击载荷的响应是未来聚变装置研究中的重要问题. 在热负荷作用下, 钨基面向等离子体材料(W-based plasma-facing material, W-PFM)的表面会产生热损伤, 包括脆性开裂和疲劳裂纹. 本文提出了抑制W-PFM 热损伤的新方案, 即叠片结构W-PFM 方案. 利用电子束设备对不同厚度和热处理工艺的W箔组成的叠片结构W进行了热疲劳实验. 样品施加功率密度为48 MW/m2的热脉冲, 循环5000次. 随着W箔片厚度的减小, 叠片结构W表面的裂纹损伤减轻. 叠片结构W在循环热载荷作用后表面产生的主裂纹均近似平行于箔片厚度方向. 厚度较小的W箔表面只有主裂纹, 厚度较大的W箔表面除了出现主裂纹外, 还会形成裂纹网络, 且主裂纹宽度较大. 最终选取热损伤区域的扫描电子显微镜图像, 并利用计算机图片处理软件和分析软件, 对表面热疲劳裂纹损伤进行了定量分析. 发现相同厚度下应力态W的裂纹面积最小, 裂纹数量最少, 说明去应力态W的抗辐照损伤能力最强. 实验结果还表明, 除了微观组织的影响, 叠片结构W-PFM的单轴应力状态和裂纹阻断机制也都对其热疲劳性能的提高有所贡献.Abstract: The response of tungsten (W) to thermal shock loading, as the best candidate for plasma-facing material (PFM), is an important issue in the research of future fusion devices. Under thermal loading, thermal irradiation damage, including brittle cracking and fatigue cracking, occurs on the surface of tungsten based plasma-facing material (W-PFM). In this work, a new scheme to suppress the thermal irradiation damage to W-PFM, i.e. the laminated structure W-PFM scheme, is proposed. Thermal fatigue experiments of laminated structure W composed of W foils with different thickness and heat treatment processes are carried out by using an electron beam device. The samples are subjected to thermal pulses with a power density of 48 MW/m2 for 5000 cycles. The results indicate that the crack damage to the surface of the laminated structure W decreases with the decrease of the thickness of W foils under the same heat treatment conditions. The main cracks are produced on the surface of laminated structure W after cyclic thermal loads have been all approximately parallel to the foil thickness direction. Only the main cracks appear on the surfaces of W foils with a smaller thickness, while crack networks develop on the surfaces of W foils with a larger thickness , in addition to the main cracks with a larger width. In the rolled state, the laminated structure W has the lowest degree of surface plastic deformation for the same thickness. The thermal fatigue crack damage to the surface is quantitatively analyzed by using computer image processing software and analysis software, and scanning electron microscope images of the thermal damage area are finally selected. It is found that the de-stressed state W has the smallest crack area and the smallest number of cracks for the same thickness, indicating that the de-stressed state W has the strongest resistance to irradiation damage. The experimental results also show that in addition to the effect of microstructure, both the uniaxial stress state and the crack-blocking mechanism of the laminated structured W-PFM contribute to the improvement of its thermal fatigue performance.

-

Key words:

- fusion /

- plasma facing material /

- tungsten /

- thermal fatigue .

-

-

图 3 W箔和块体W表面形貌 (a1), (b1), (c1) 0.05 mm, 轧制, 去应力和再结晶W; (a2), (b2), (c2) 0.1 mm, 轧制, 去应力和再结晶W; (a3), (b3), (c3) 3 mm, 轧制, 去应力和再结晶W

Figure 3. The morphology of W foil and bulk W: (a1), (b1), (c1) 0.05 mm, rolled, stress-free, and recrystallied W; (a2), (b2), (c2) 0.1 mm, rolled, stress-free, and recrystallied W; (a3), (b3), (c3) 3 mm: rolled, stress-free, and recrystallied W.

图 4 不同热处理工艺下的叠片结构W和块状W表面的热损伤形貌 (a1), (b1), (c1) 0.05 mm, 轧制, 去应力和再结晶W; (a2), (b2), (c2) 0.1 mm, 轧制, 去应力和再结晶W; (a3), (b3), (c3) 3 mm, 轧制, 去应力和再结晶W

Figure 4. Thermal damage morphology of laminated W and bulk W under different heat treatment processes: (a1), (b1), (c1) 0.05 mm, rolled, stress-free, and recrystallied W; (a2), (b2), (c2) 0.10 mm, rolled, stress-free, and recrystallied W; (a3), (b3), (c3) 3.00 mm, rolled, stress-free, and recrystallied W.

图 5 不同热处理工艺下的W箔和块体W表面热损伤区域的微观形貌 (a1), (b1), (c1) 0.05 mm, 轧制, 去应力和再结晶W; (a2), (b2), (c2) 0.10 mm, 轧制, 去应力和再结晶W; (a3), (b3), (c3) 3.00 mm, 轧制, 去应力和再结晶W

Figure 5. Micromorphology of thermal damage area on the surface of W foil and bulk W under different heat treatment processes: (a1), (b1), (c1) 0.05 mm, rolled, stress-free, and recrystallied W; (a2), (b2), (c2) 0.10 mm, rolled, stress-free, and recrystallied W; (a3), (b3), (c3) 3.00 mm, rolled, stress-free, and recrystallied W.

表 1 热处理工艺参数

Table 1. Heat treatment process parameters.

升温速率/(K·min–1) 最高温度/℃ 保温时间/h 降温速率/(K·min–1) 去应力退火 > 400℃, 15; < 400℃, 20 1000 0.5 > 400℃, 20; < 400℃, 随炉冷却 再结晶退火 > 400℃, 15; < 400℃, 20 1600 1.0 > 400℃, 20; < 400℃, 随炉冷却 表 2 实验后样品热加载区域表面粗糙度

Table 2. Surface roughness of the thermally loaded region of the samples after experimentation

0.05 mm/

(Ra·μm–1)0.10 mm/

(Ra·μm–1)3.00 mm/

(Ra·μm–1)原始轧制态 0.06 0.14 1.00 去应力态 0.11 0.40 1.30 再结晶态 0.18 0.65 2.00 -

[1] Zhang C, Wang K, Si R, Li J, Song C, Wu S, Yan B, Chen C 2023 Chin. Phys. B 32 113102 doi: 10.1088/1674-1056/acef07 [2] Xu C, Wan F R 2023 ActaPhys. Sin. 72 056801 [徐驰, 万发荣 2023 物理学报 72 056801] doi: 10.7498/aps.72.20222124 Xu C, Wan F R 2023 ActaPhys. Sin. 72 056801 doi: 10.7498/aps.72.20222124 [3] Qin M F, Wang Y M, Zhang H Y, Sun J Z 2023 ACTA Phys. Sin. 72 245204 [秦梦飞, 王英敏, 张红玉, 孙继忠 2023 物理学报 72 245204] doi: 10.7498/aps.72.20230651 Qin M F, Wang Y M, Zhang H Y, Sun J Z 2023 ACTA Phys. Sin. 72 245204 doi: 10.7498/aps.72.20230651 [4] Terra A, Sergienko G, Gago M, Kreter A, Martynova Y, Rasinski M, Wirtz M, Loewenhoff T, Mao Y, Schwalenberg D, Raumann L, Coenen J W, Moeller S, Koppitz T, Dorow-Gerspach D, Brezinsek S, Unterberg B, Linsmeier C 2020 Phys. Scr. 2020 014045 [5] Wirtz M, Linke J, Loewenhoff Th, Pintsuk G, Uytdenhouwen I 2017 Nucl. Mater. Energy 12 148 doi: 10.1016/j.nme.2016.12.024 [6] Wang L, Wang B, Li S D, Ma D, Tang Y H, Yan H 2016 Int. J. Refract. Met. Hard Mater. 61 61 doi: 10.1016/j.ijrmhm.2016.07.022 [7] Loewenhoff Th, Linke J, Pintsuk G, Thomser C 2012 Fusion Eng. Des. 87 1201 doi: 10.1016/j.fusengdes.2012.02.106 [8] Pintsuk G, Prokhodtseva A, Uytdenhouwen I 2011 J. Nucl. Mater. 417 481 doi: 10.1016/j.jnucmat.2010.12.109 [9] Linke J, Loewenhoff T, Massaut V, Pintsuk G, Ritz G, Rödig M, Schmidt A, Thomser C, Uytdenhouwen I, Vasechko V, Wirtz M 2011 Nucl. Fusion 51 073017 doi: 10.1088/0029-5515/51/7/073017 [10] Garkusha I E, Landman I, Linke J, Makhlaj V A, Medvedev A V, Malykhin S V, Peschanyi S, Pintsuk G, Pugachev A T, Tereshin V I 2011 J. Nucl. Mater. 415 S65 doi: 10.1016/j.jnucmat.2010.11.047 [11] Pintsuk G, Kühnlein W, Linke J, Rödig M 2007 Fusion Eng. Des. 82 1720 doi: 10.1016/j.fusengdes.2007.06.030 [12] Wang Y, Wang H, Mi B, Zhao J, Zhang C 2023 J. Nucl. Mater. 583 154555 doi: 10.1016/j.jnucmat.2023.154555 [13] Wirtz M, Linke J, Loewenhoff T, Pintsuk G, Uytdenhouwen I 2016 Phys. Scr. T167 014015 doi: 10.1088/0031-8949/T167/1/014015 [14] Rieth M, Dudarev S L, Gonzalez De Vicente S M, et al. 2013 J. Nucl. Mater. 432 482 doi: 10.1016/j.jnucmat.2012.08.018 [15] Wurster S, Baluc N, Battabyal M, Crosby T, Du J, García-Rosales C, Hasegawa A, Hoffmann A, Kimura A, Kurishita H, Kurtz R J, Li H, Noh S, Reiser J, Riesch J, Rieth M, Setyawan W, Walter M, You J H, Pippan R 2013 J. Nucl. Mater. 442 S181 doi: 10.1016/j.jnucmat.2013.02.074 [16] Parkes N, Dodds R, Watson A, Dye D, Hardie C, Humphry-Baker S A, Knowles A J 2023 Int. J. Refract. Met. Hard Mater. 113 106209 doi: 10.1016/j.ijrmhm.2023.106209 [17] Alam M E, Odette G R 2023 Nucl. Mater. Energy 36 101467 doi: 10.1016/j.nme.2023.101467 [18] Yang T, Wang J, Feng F, Liu X, Youyun L, Xueyu G 2023 Fusion Eng. Des. 196 113991 doi: 10.1016/j.fusengdes.2023.113991 [19] Dang N, Lian Y, Song J, Dai S, Yan B, Fan F, Wang J, Liu X 2023 Int. J. Refract. Met. Hard Mater. 117 106415 doi: 10.1016/j.ijrmhm.2023.106415 [20] Coenen J W, Mao Y, Sistla S, Riesch J, Hoeschen T, Broeckmann Ch, Neu R, Linsmeier Ch 2018 Nucl. Mater. Energy 15 214 doi: 10.1016/j.nme.2018.05.001 [21] Neu R, Coenen J W, Curzadd B, Gietl H, Greuner H, Höschen T, Hunger K, Lürbke R, Müller A, Riesch J, Schlick G, Siefken U, Visca E, You J 2023 Mater. Res. Express 10 116516 doi: 10.1088/2053-1591/ad0c7c [22] Terra A, Sergienko G, Tokar M, Borodin D, Dittmar T, Huber A, Kreter A, Martynova Y, Möller S, Rasiński M, Wirtz M, Loewenhoff Th, Dorow-Gerspach D, Yuan Y, Brezinsek S, Unterberg B, Linsmeier Ch 2019 Nucl. Mater. Energy 19 7 doi: 10.1016/j.nme.2019.02.007 [23] Wang B, Hu D Z, Ma D, Lu G H 2018 US10102928B2 [24] Wang B, Hu D Z, Ma D, Lu G H 2016 ZL201410117811. X [25] Li S D, Wang B, Liu Y H, Qi Y F, Li M, Ma Y T 2018 Chin. J. Vac. Sci. Technol. 38 434 [26] Xiao S, Ma Y, Tian L, Li M, Qi C, Wang B 2020 Nucl. Mater. Energy 23 100746 doi: 10.1016/j.nme.2020.100746 [27] Wu X C, Xu L P 2002 Phys. Test. Chem. Anal. A Physical Test. 38 14 -

首页

首页 登录

登录 注册

注册

下载:

下载: