-

近年来, 氧化物薄膜晶体管(thin film transistor, TFT)由于具有低漏电流、高迁移率以及大面积均匀性等特点, 在平板显示产业得到了广泛的应用[1,2]. 随着印刷显示技术的发展, 喷墨打印无需真空工艺或光刻直接形成图案, 可显著降低成本而受到越来越多的关注[3–5]. 然而, 喷墨打印法制备的非晶氧化物薄膜形貌不均匀, 特别是咖啡环效应(coffee ring effect)影响下[6]导致TFT器件性能的恶化, 阻碍印刷显示技术的发展. 此外, 喷墨打印TFT的研究主要集中在开发新材料, 提升迁移率等方面[7]. 例如, Li等[8]利用喷墨打印技术制备自对准底栅氧化物TFT, 表现出4.63 cm2/(V·s)的最大饱和迁移率. Ryu等[9]则探究了退火温度对打印ZTO TFT的影响, 其迁移率达2.71 cm2/(V·s). 此外, Gillan等[10]通过打印制备掺聚乙烯亚胺In2O3界面电荷注入层, 实现器件饱和迁移率从0.41 cm2/(V·s)提升至1.30 cm2/(V·s). 但对于成膜形貌, 尤其是消除咖啡环效应的研究相对较少. 印刷墨水表面挥发促使溶质从中心不断向边缘沉积是造成薄膜咖啡环形貌的原因. 为了消除咖啡环效应, 需降低墨滴内外张力不均所造成向外的毛细管流动[11]. 基于氧化物前驱体体系而言, 通常通过添加大分子高黏度聚合物[12,13]、表面活性剂[14,15]或者是使用混合溶剂[16–18]改变墨滴的表面张力抑制咖啡环效应. 混合溶剂由于易挥发分解且有机残留较少, 成为主流改善墨水的方法. Kim等[19]认为添加乙二醇用作二元溶剂和形成表面张力梯度并促进向内的马兰戈尼回流, 改善了印刷表面轮廓. 此外, 铟锌锡氧化物(IZTO)本身具有很高的载流子迁移率, 作为有源层制备的TFT迁移率高达100 cm2/(V·s) [20,21]. 但打印制备IZTO TFT研究, 特别是对于IZTO前驱体墨水与打印法薄膜形貌的问题较少[22], 因此研究IZTO墨水配制与打印薄膜图案的关系对于打印制备高迁移率IZTO TFT具有较强的应用价值和理论意义.

基于此, 本文对比研究了单一溶剂、二元溶 剂墨水对印刷IZTO薄膜图案轮廓的影响, 从理 论上阐明墨水性能与印刷图案的关系, 并研究不同沟道宽长比(W/L)对IZTO TFT器件性能的 影响, 最终实现高迁移率IZTO TFT的喷墨打印制造.

-

将六水合硝酸铟(InNO3·6H2O)、二水合醋酸锌(Zn(CH3COO)2·2H2O)和五水氯化物(SnCl4·5H2O)按照一定的摩尔比(In:Zn:Sn = 4∶1∶4)溶解在不同溶剂中配置IZTO前驱体墨水, 采用乙二醇甲醚(2-MOE)溶剂配制0.2 mol/L的单一溶剂IZTO前驱体墨水; 同时采用一定体积比(1∶1)的乙二醇(EG)和乙二醇甲醚分别配制0.2和0.4 mol/L的二元溶剂IZTO前驱体墨水. 最后在室温条件下搅拌老化 24 h, 最终获得IZTO前驱体打印墨水. 将八水二氯化铪(HfCl4O·8H2O, Alfa-Aesar, 98%)和三仲丁醇铝(Al(OC4H9)3, Sigma Aldrich, 97%)按照摩尔比2∶1分别溶解在乙二醇甲醚中, 配置浓度为0.3 mol/L的铪铝氧化物(HfAlO, HAO)溶液.

-

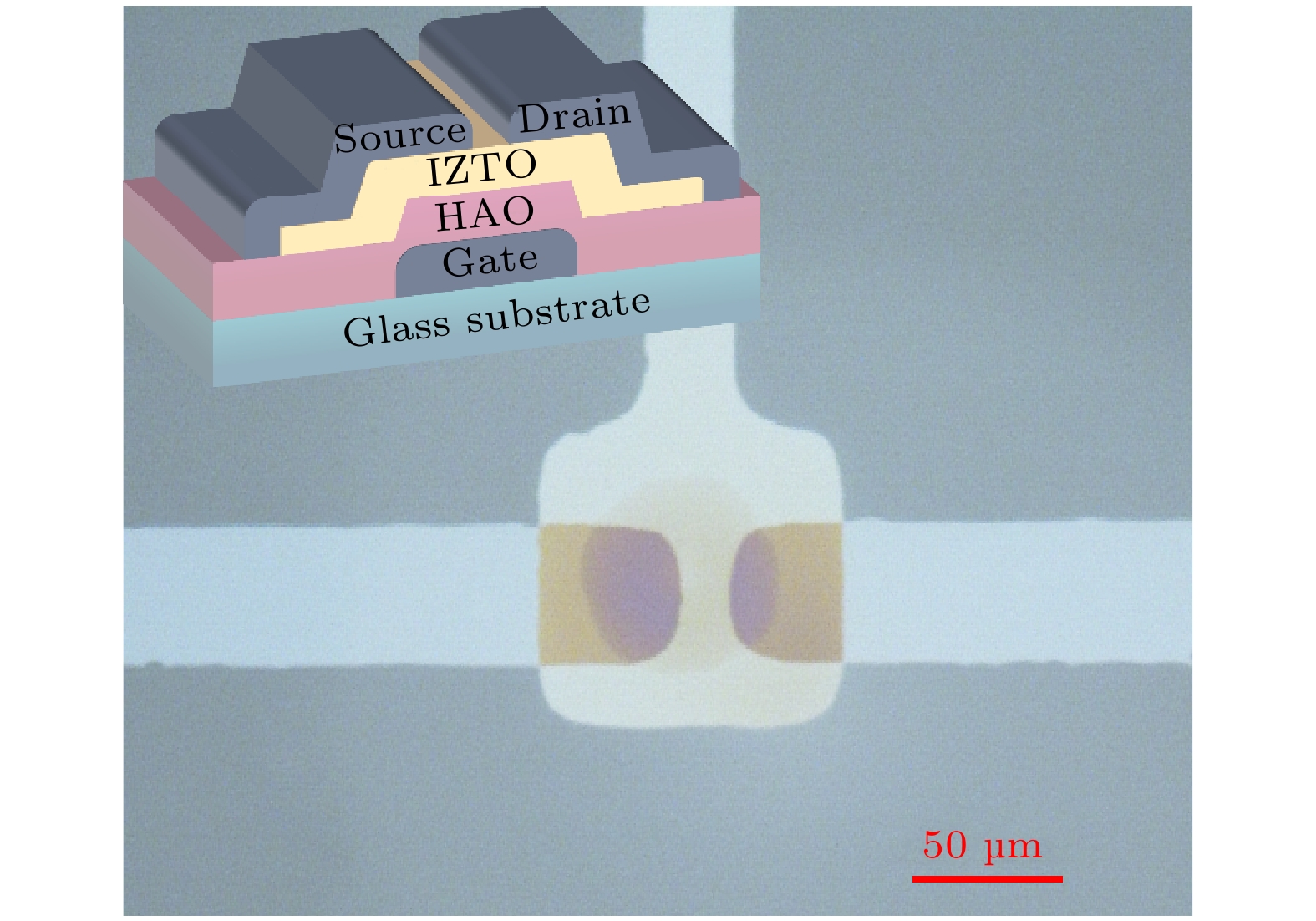

经丙酮、酒精、和去离子水超声清洗的4 in (1 in = 2.54 cm)玻璃. 首先在此玻璃基板上直流溅射50 nm厚的铟锡氧化物(ITO)并光刻形成栅电极, 接着采用HAO前驱体溶液经0.22 μm的聚四氟乙烯过滤器过滤后, 多次旋涂达到要求的厚度, 并经270 ℃固化形成HAO栅绝缘层薄膜, 光刻后进行退火. 之后在绝缘层薄膜上打印有源层, 将IZTO溶液同样经过滤后注入10 pL的墨盒中, 打印后以270 ℃退火1 h得到IZTO薄膜, 作为TFT器件的有源层. 然后溅射35 nm的ITO导电层, 并通过光刻形成源漏电极图案, 最终制备出IZTO TFT器件. 图1给出了制备IZTO TFT器件的截面示意图以及光学显微镜图像.

-

IZTO薄膜打印采用压电式喷墨打印机(Dimatix-2850), 其墨盒(DMC-11610)的喷口直径为21 μm; 采用热重分析仪(TGA, Q5000 IR)来分析墨水的吸热放热和失重行为; 使用表面张力仪(KRUSS, K20)测量墨水的物理性质(密度、黏度和表面张力), 采用台阶仪(Kosaka, ET-150)测试打印IZTO的薄膜轮廓; 采用半导体特性分析系统(4200-SCS, Keithley)测试器件的转移、输出曲线.

-

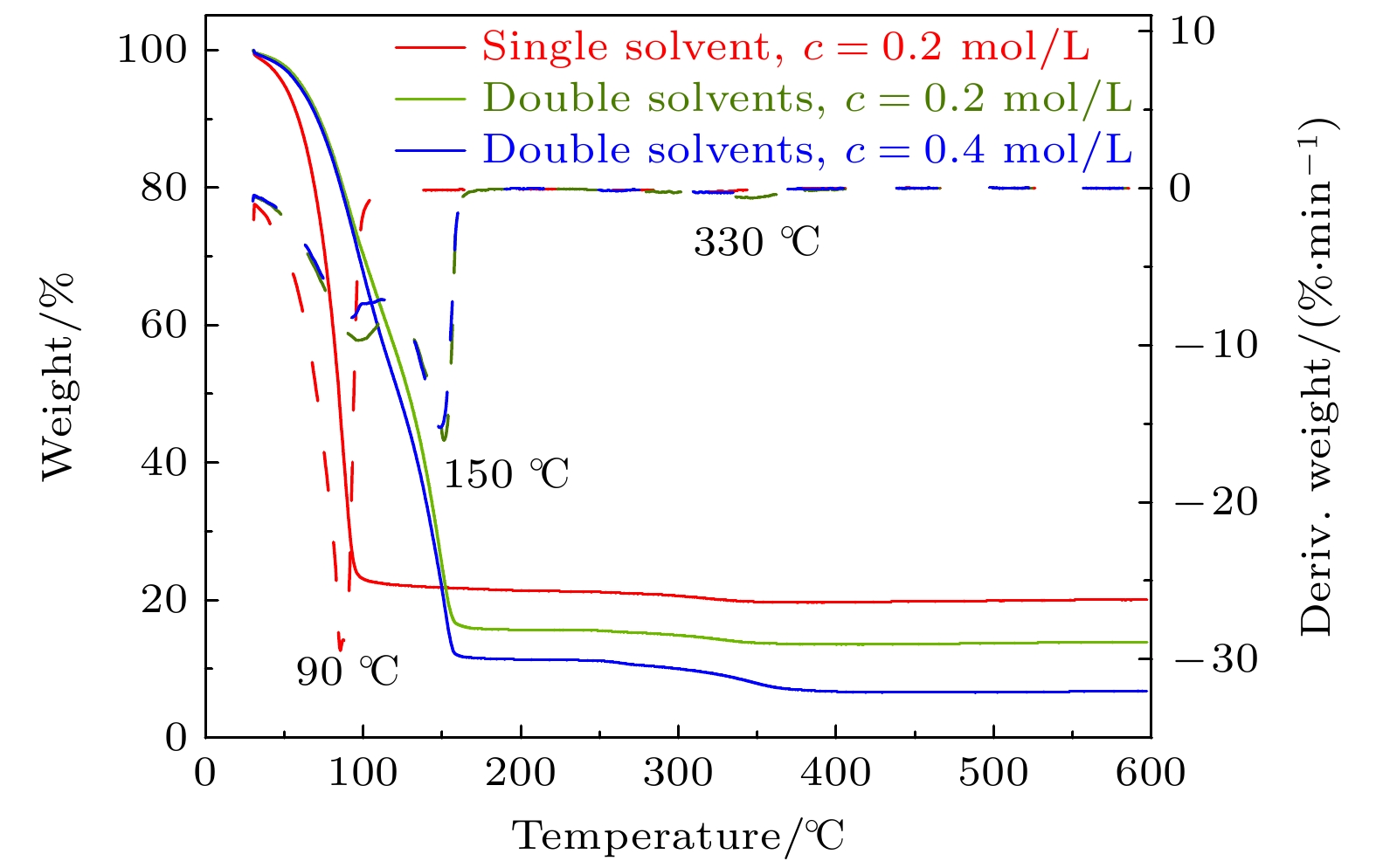

图2所示为3种IZTO前驱体墨水TG-DTG(热重-微分热重)曲线. 可以看出, 单溶剂(single solvent)墨水在90, 330 ℃左右出现两处尖峰, 分别对应于乙二醇甲醚溶剂以及羟基、硝酸盐的热分解造成的质量损失; 而在二元溶剂(binary solvents)的热重分析中的DTG曲线显示在150 ℃附近多出了第3处尖峰, 这里可以理解为使用二元溶剂中添加的乙二醇挥发所造成的. 此外, 单位体积下高浓度溶质相比低浓度在热分解及缩合过程中失去更多质量, 因此高浓度(0.4 mol/L)墨水的TG曲线中第3处TG下降台阶比低浓度(0.2 mol/L)明显; 再后续的升温过程中, 前驱体的重量保持不变, 表明添加的乙二醇溶剂未在前驱体墨水体系中残留, 并形成稳定的IZTO金属氧化物薄膜.

为了在压电喷墨打印中实现连续稳定地喷墨, 需要特定的墨水物理特性(即密度、黏度、表面张力). 文献[23]中使用Ohnesorge数的倒数(Z)来评价压电喷墨打印的墨滴稳定性, 可打印墨水的值应在1—10的范围内, 墨水的Z数根据以下公式计算:

其中a (喷嘴内径)为21 μm, ρ是密度, γ是表面张力, η是油墨的黏度, 表1总结了制备的3种墨水样品的物理参数. 3种墨水样品所计算的Z值分别为6.59, 4.14和3.48, 所有这些都在可打印范围内.

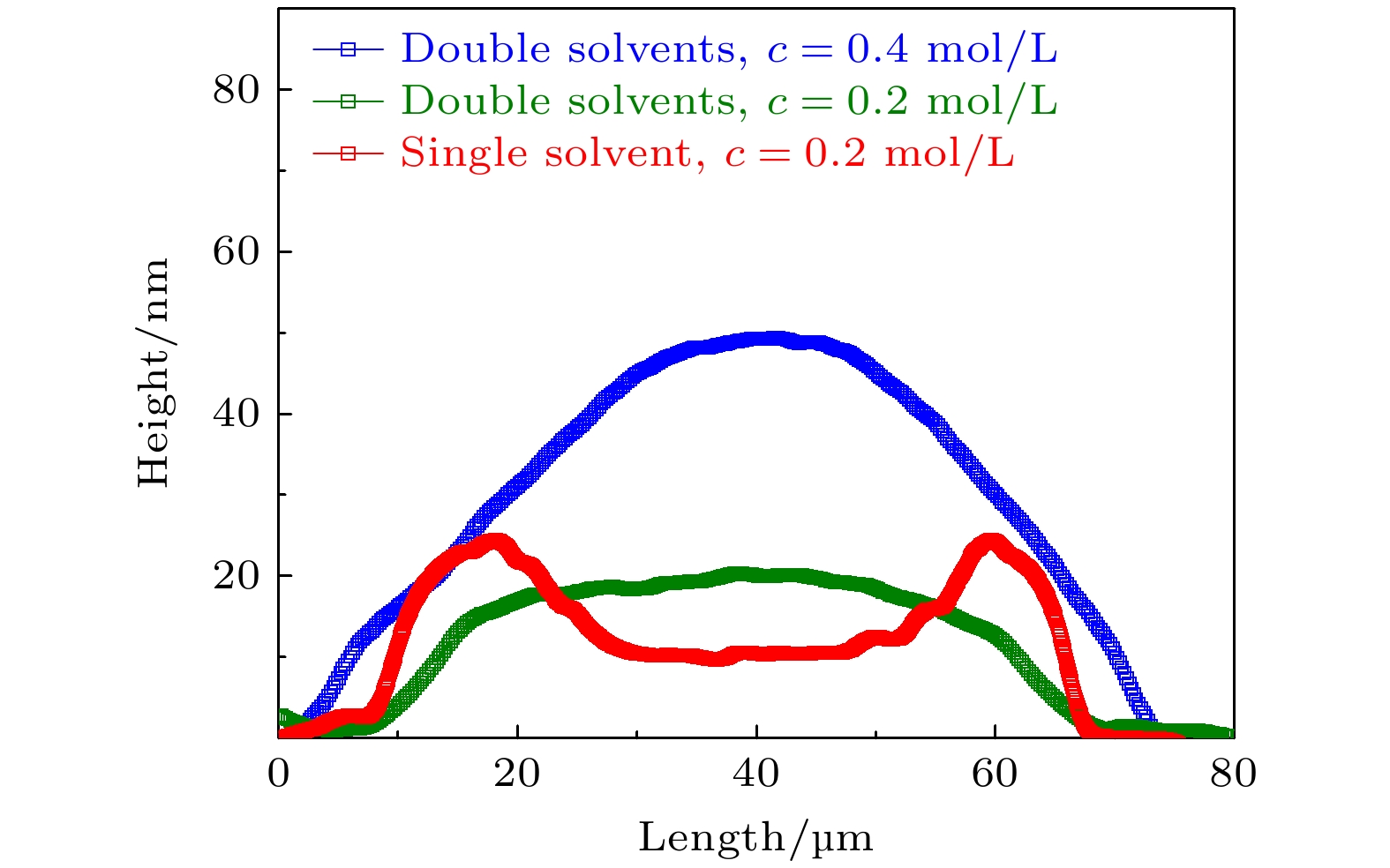

为了探究溶剂的类型以及溶质的浓度对印刷后IZTO薄膜沉积形态的影响, 图3显示了3种墨水印刷的IZTO薄膜的表面轮廓图. 图3中单一溶剂墨水打印薄膜图案呈中间低、两边高的环状轮廓图案; 而采用二元溶剂低浓度(binary solvents, 0.2 mol/L)墨水打印的薄膜图案则呈现平坦的轮廓表面; 采用二元溶剂高浓度(binary solvents, 0.4 mol/L)墨水打印的薄膜图案则呈现凸起状轮廓表面. 显然当浓度提升后, 在凝胶化过程中不能维持平坦表面, 即溶质进一步往中间堆积并最终形成中间成凸面拓扑结构.

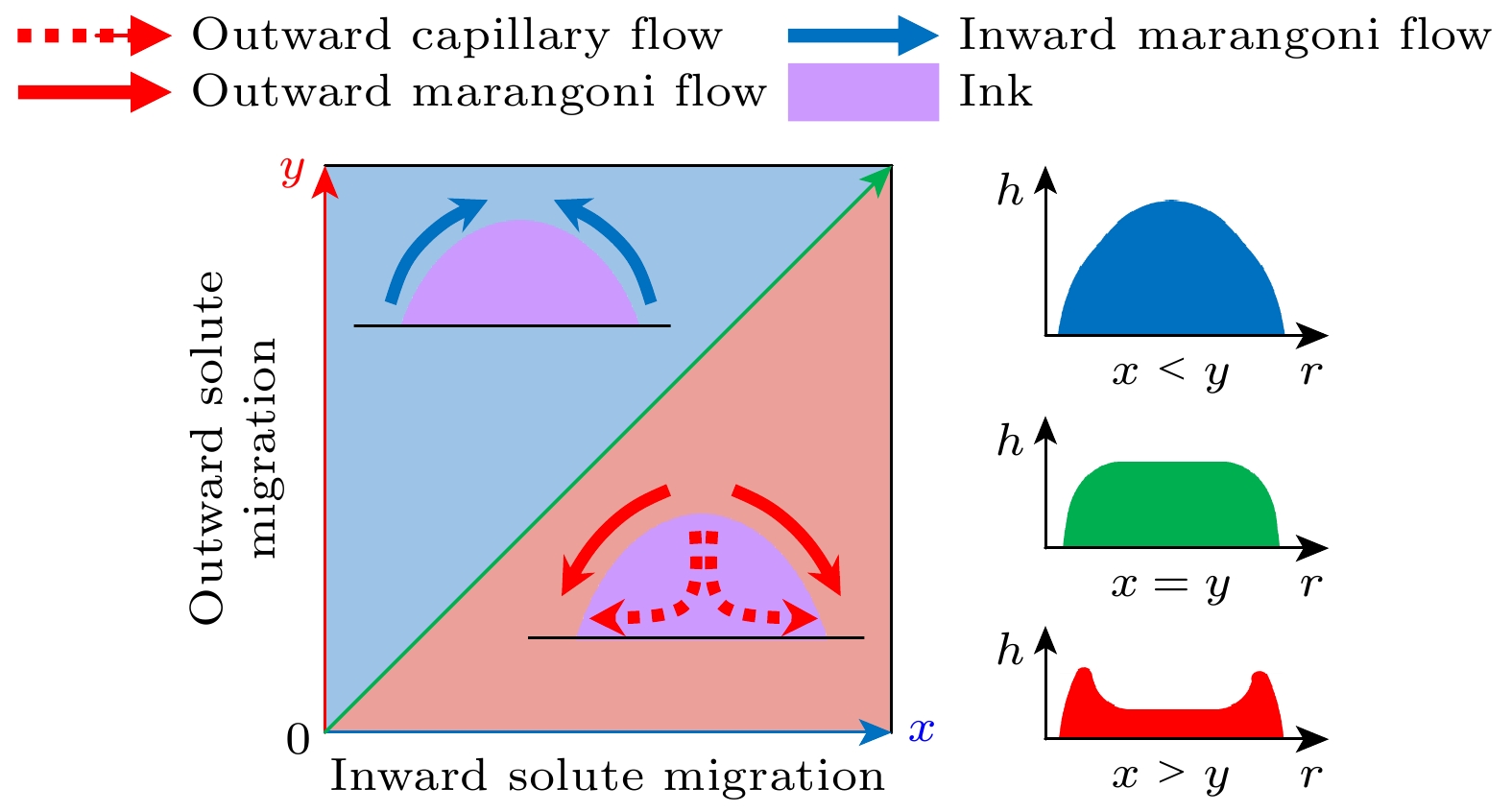

蒸发过程中向内马兰戈尼回流和向外毛细管流之间的平衡是决定最终沉积图案的生成[24]. 为了更好地理解溶剂成分以及溶质浓度对印刷后IZTO薄膜沉积形态的影响, 图4给出了印刷薄膜在凝胶化过程中溶质扩散的物理机制示意图. 其中横坐标(x)表示溶质向内的迁移, 纵坐标(y)表示向外. 采用单一溶剂打印时, 液滴边缘(三相接触线)挥发相对于中间更激烈, 会促进液滴内部往外毛细管流动(inward capillary flow), 并伴随溶质在液滴边缘的堆叠; 进一步导致中间浓度低, 边缘浓度高, 所形成的张力差促使液滴表面形成向外的马兰戈尼流动(outward Marangoni flow), 这导致溶质进一步往液滴边缘堆积[25], 在凝胶后形成咖啡环状轮廓. 而添加的EG用作二元溶剂时, 由于2-MOE的沸点与张力均比EG高, 因此富含2-MOE的溶剂优先出现在三相接触线处, 而EG则富含在液滴中央, 富含2-MOE的接触线的界面张力比墨滴中央的界面张力低, 这意味着从而沿着液滴的气液界面产生局部界面张力梯度, 并诱导出向内马兰戈尼回流[26](inward Marangoni flow), 将溶质有效地从液滴边缘运输至中心; 随着溶剂挥发, EG的高黏度也会限制往外的毛细管流动, 最终在凝胶后形成平坦表面. 此外, 进一步提高浓度也就意味着黏度上升, 有效抑制毛细管流动[27], 同时在墨滴中央留下了较高比例的溶质, 并导致凸表面拓扑结构的形成.

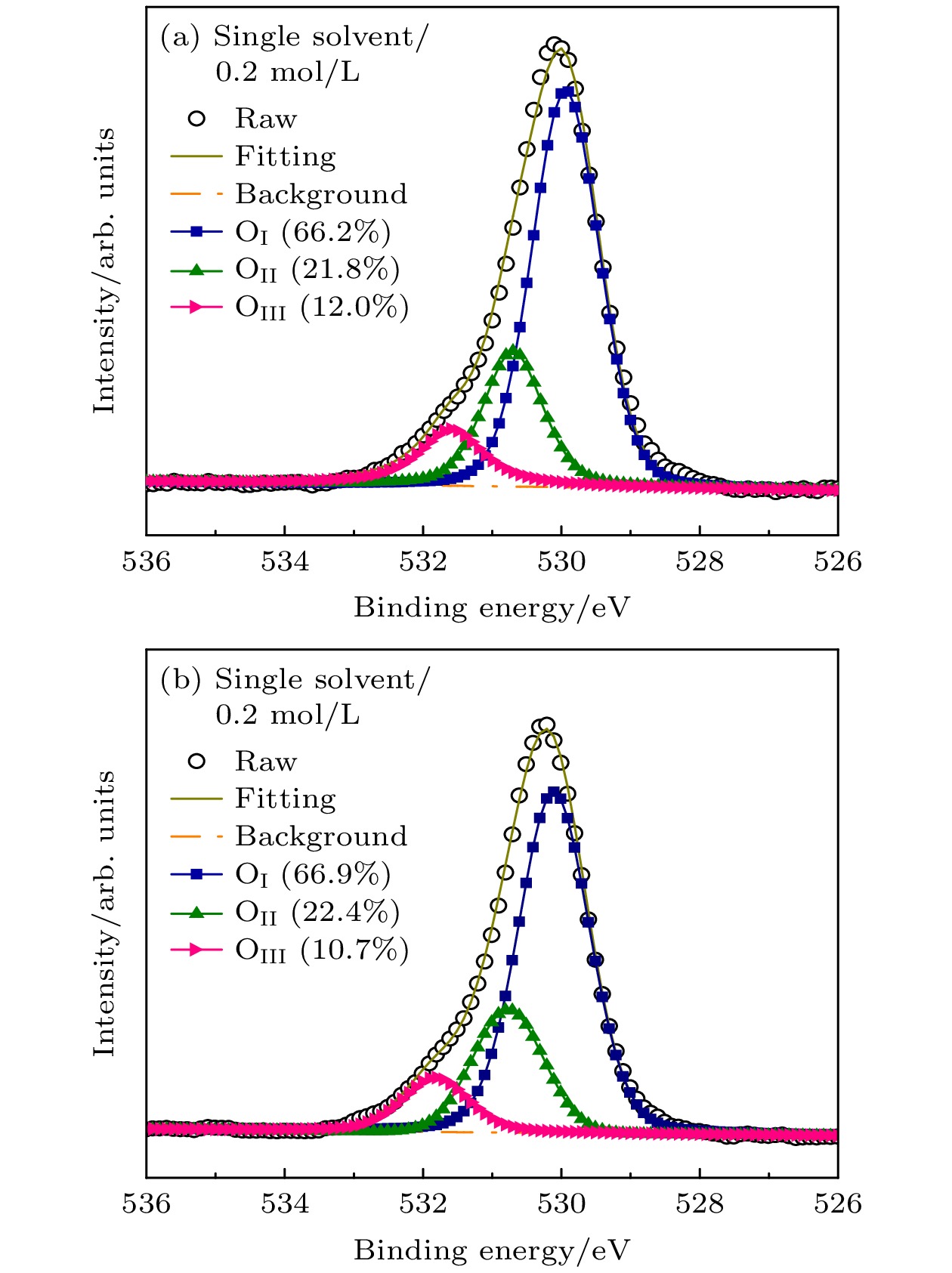

为探究二元溶剂墨水中添加了乙二醇(EG)对打印形成IZTO薄膜是否会增加氧相关缺陷问题, 对IZTO墨水打印薄膜进行XPS测试. 图5(a), (b)分别显示了单溶剂、二元溶剂下两种IZTO墨水印刷薄膜的O 1s光谱. 光谱的结合能由C 1s(284.8 eV)进行校准, O 1s峰在(530.0±0.2) eV, (530.8±0.2) eV和(531.7±0.2) eV结合能上的3个子峰分别对应金属-氧化物键(OI, M—O)、氧空位(OII, OV)与金属-氢氧化物键(OIII, M—OH). 根据XPS的结果推测出, 当在原有单一溶剂2ME的基础上添加EG溶剂时, OI, OII, OIII键的百分比值无明显变化, 表明EG溶剂的添加在金属氧化物成键后不会引入额外的氧相关缺陷.

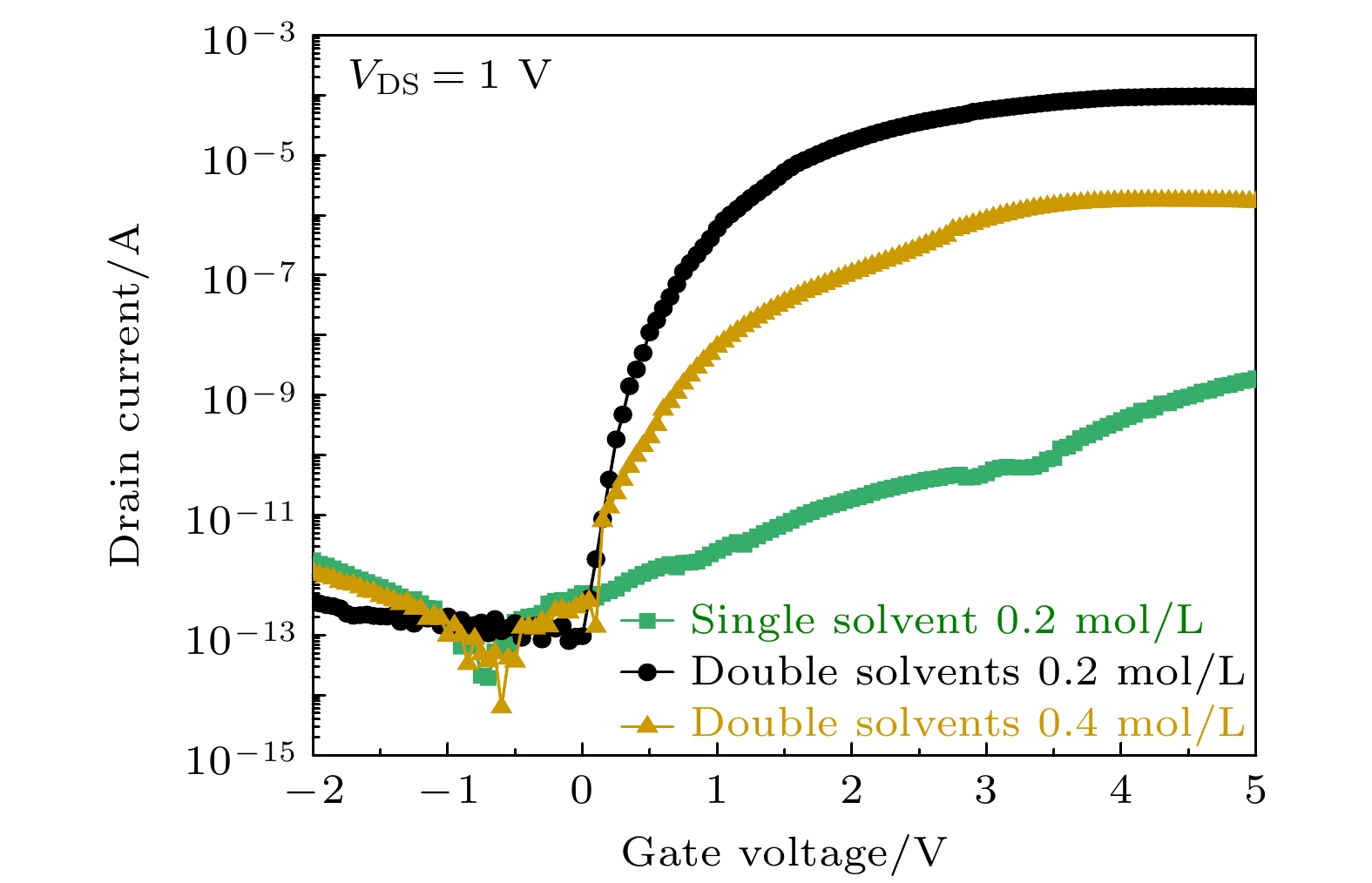

图6是采用3种IZTO墨水打印并制备出的TFT三组转移特性曲线. 其中漏极电压(VDS)恒定在1 V, 栅极电压(VGS)设定范围从–2—5 V. 薄膜轮廓形貌对半导体内载流子传输影响是造成电学特性的差异的原因.

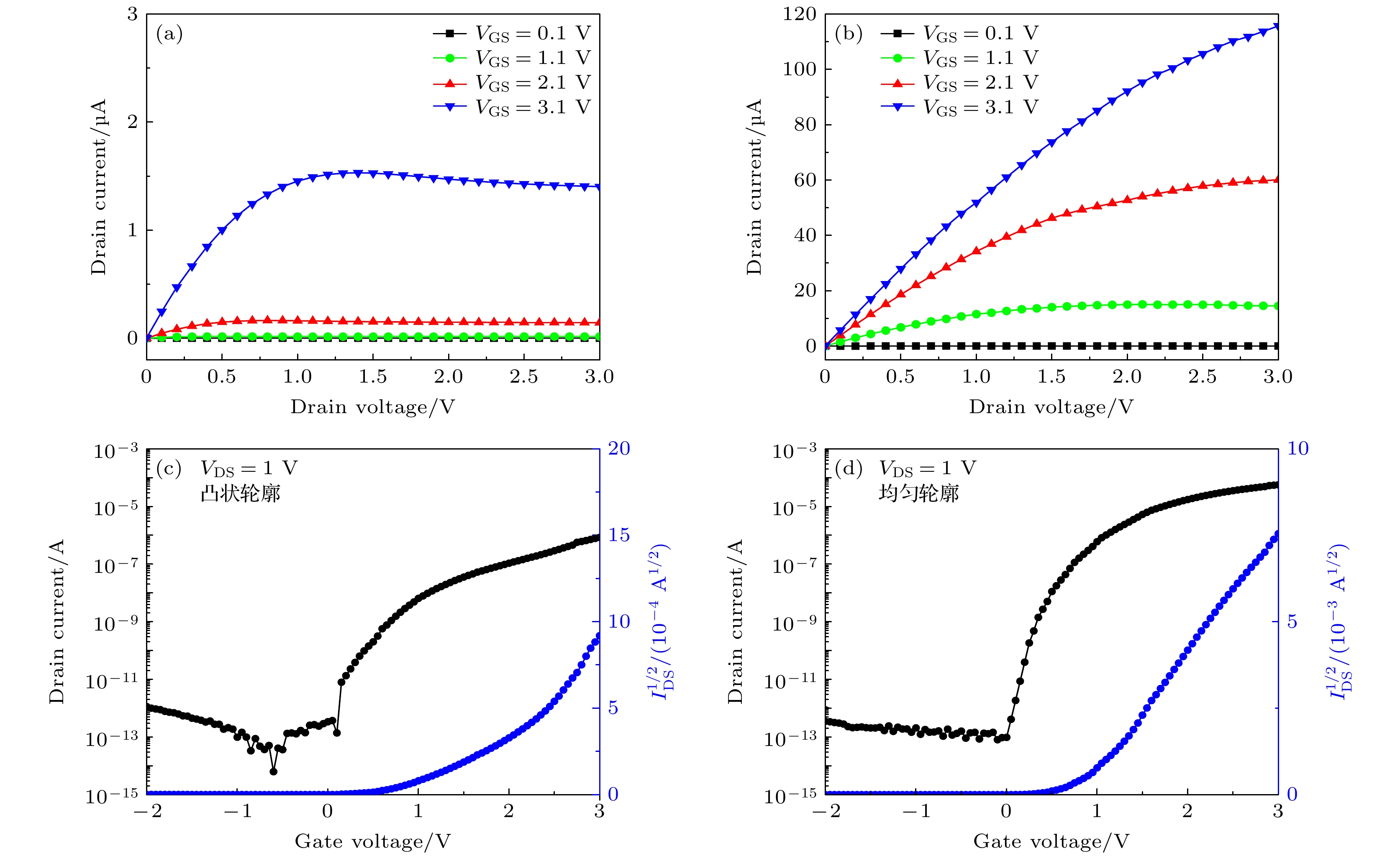

咖啡环状轮廓对应器件中, 边缘厚度高于有效沟道厚度, 造成电子注入后, 在源漏电极附近需要穿过更厚的高电阻半导体层, 导致源漏电极接触电阻Rc较大; 此外有源层中间厚度过薄, 造成沟道电阻Rch过大, 并在施加电压下抑制了开态电流, 使得最终TFT器件表现出纯电阻特性[12]. 凸状轮廓图案薄膜边缘同样由于厚度过高, 并造成高接触电阻, 如图7(a)所示表现出的饱和电流仅为1.5 μA, 此外沟道中间厚度增大导致导电路径增加, 使得载流子输运过程受到散射作用的影响, 造成器件迁移率减小(μsat= 2.3 cm2/(V·s)). 均匀平坦轮廓图案IZTO薄膜能够为载流子提供充足的传输路径, 且均匀薄膜厚度能有效减少接触电阻带来的影响; 图7(b)输出曲线显示出在线性区没有电流拥挤, 且表现出夹断和饱和行为, 表明形成良好欧姆接触特性, 并实现低接触电阻, 饱和电流提升到110 μA, 器件开关比从2.8×107提升至1.21×109, 饱和迁移率提升至16 cm2/(V·s). 从表2可以看出, 与以往的喷墨打印法制备TFT有源层薄膜相比, 本实验制备的TFT器件具有高迁移率、高开关比和低阈值电压的优点, 喷墨打印法制备IZTO有源层的TFT器件具有在平板显示产业中应用的潜力.

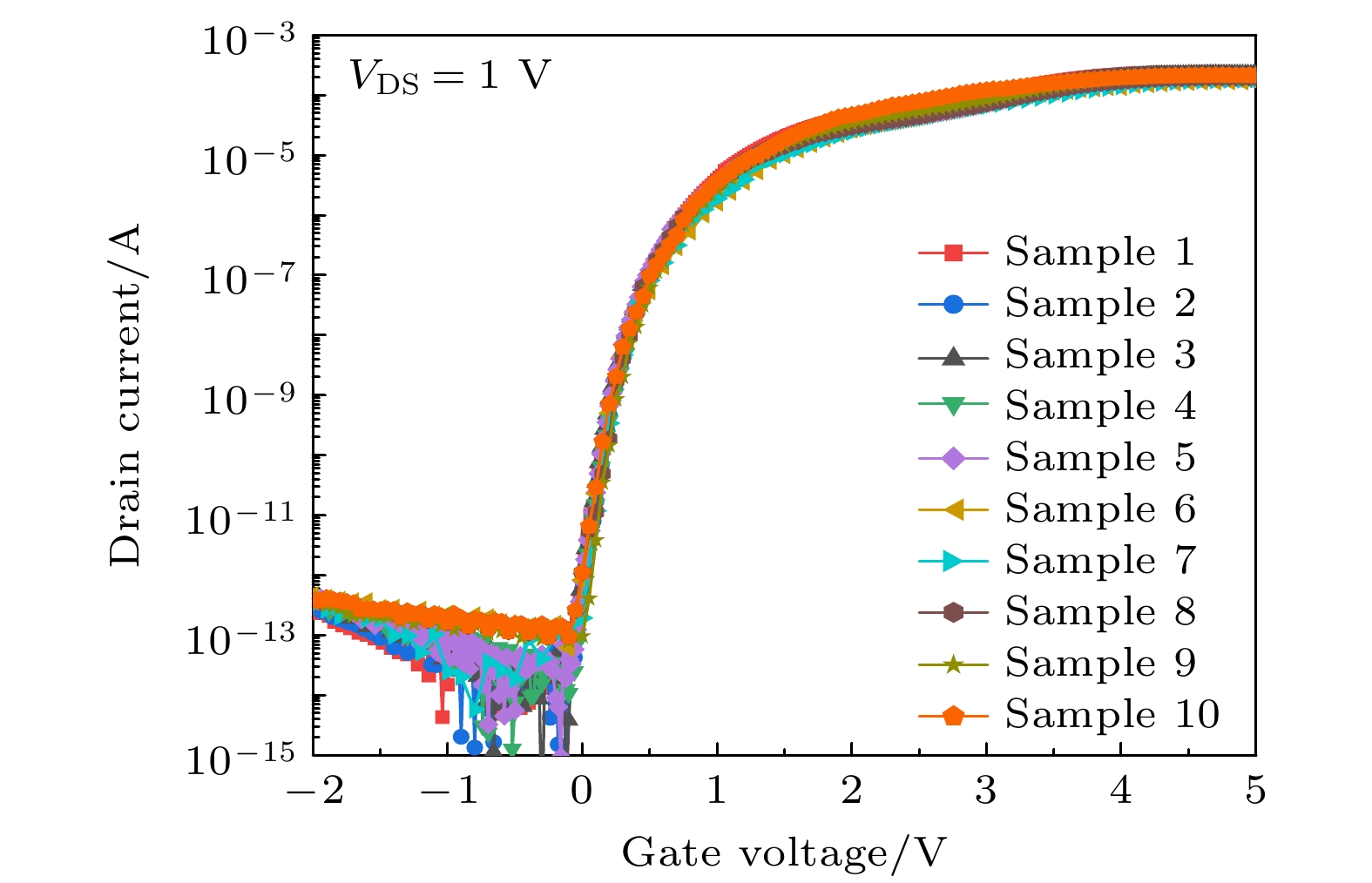

为验证喷墨打印IZTO TFT阵列中器件性 能的均匀性. 采用优选的IZTO墨水制备TFT阵列并测试其中的10个器件, 转移特性曲线如图8所示, 被测TFT器件沟道的宽长比(W/L)为 50 μm/10 μm. 阈值电压VTH、迁移率μ、亚阈值摆幅S.S的平均值汇总于表3中. 结果表明, 在优选印刷工艺下, 可在大面积制备下实现均匀性良好的IZTO TFT阵列.

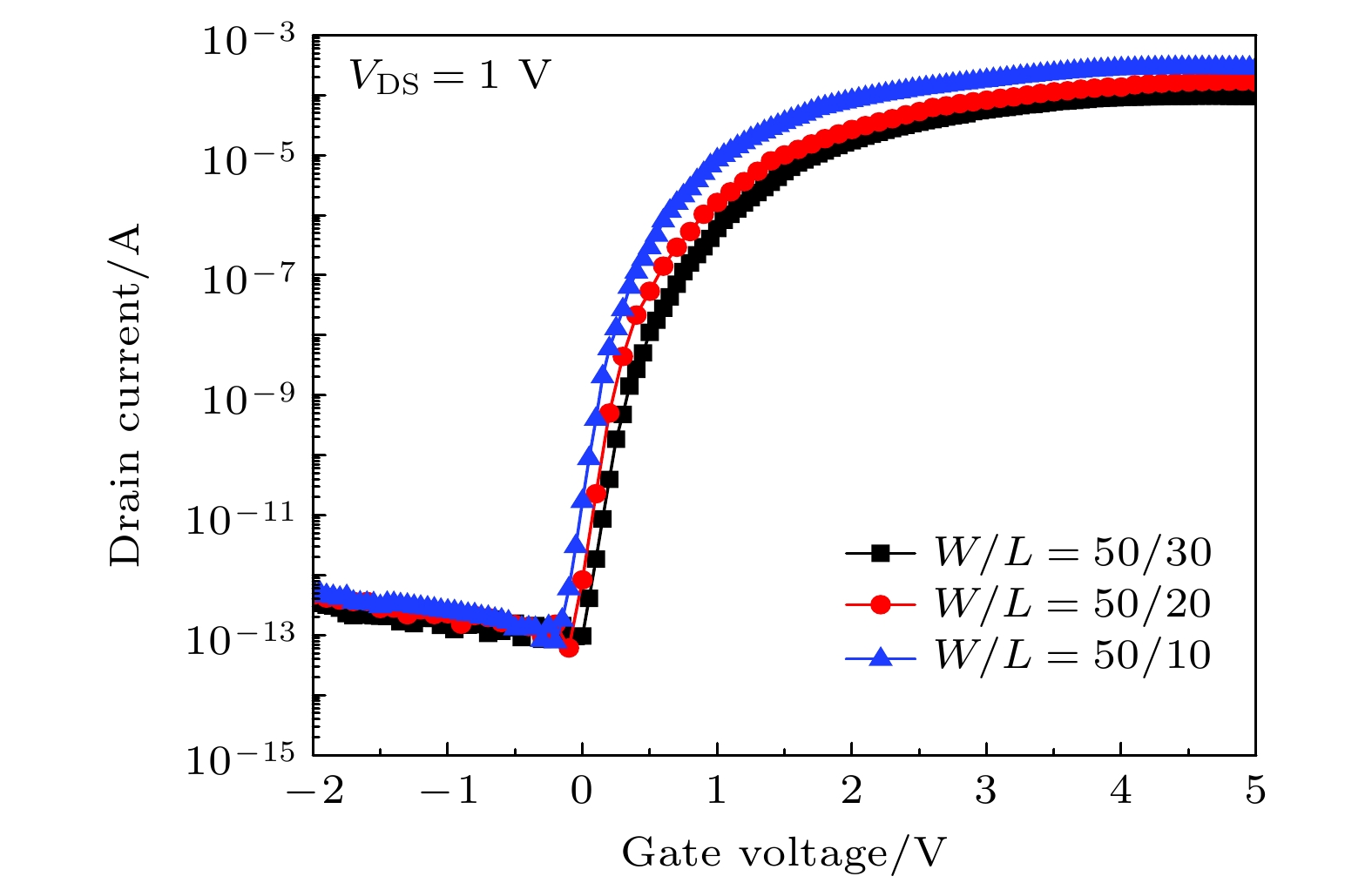

图9所示是沟道宽长比(W/L)分别为50/30, 50/20, 50/10时的打印IZTO TFT器件的转移特性曲线. 其中, 沟道宽度W均为50 μm, VDS恒定在 1 V, 通过计算并提取器件电学参数列于表4中, 结合饱和迁移率

其中IDS为漏电流, Ci为单位电容, 如图9可知, 器件的性能与器件宽长比有紧密关系, 即随沟道宽长比增大, 开关比在增加; 此外, 固定的沟道宽度下, 沟道长度变化也会影响到沟道电阻大小, 从而器件的传输性能, 即饱和迁移率、亚阈值摆幅以及阈值电压在降低.

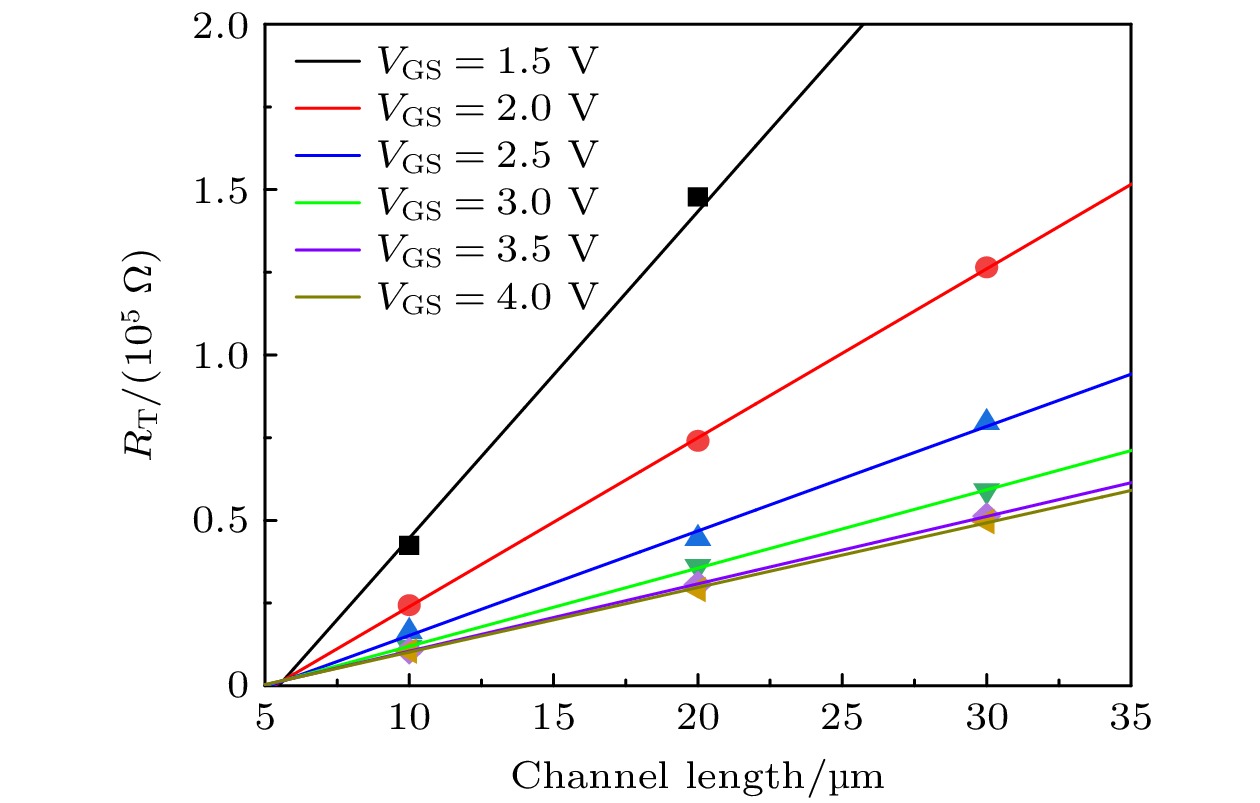

为了进一步评估印刷制备IZTO TFT中有源层/电极间接触电阻对器件性能的影响. 这里采用传输线方法(transmission line method, TLM)来评估喷墨印刷制备的IZTO TFT中有源层/电极接触特性. 在TFT的导电路径中, 除了沟道电阻Rch外还存在源漏极接触电阻RC, 因此总电阻RT可以表示为

其中, μFE表示本征场效应迁移率, COX是单位电容, ΔL表示沟道长度的调变值[31], 根据3组不同沟道长度L的器件, 通过计算得到如图10所示的RT-L关系图. 根据(3)式所有拟合的直线汇聚于一点(–2ΔL, 2RC), 并通过交点, 结合沟道宽度(W )提取出接触电阻(RC)约为820 Ω. 因此, 较低的接触电阻是实现高开态电流(>104)的原因之一[32]. 此外, 由于本实验采用菲林版光刻的源漏电极存在一定的光刻偏差, 即实际光刻电极沟道长度相较于理想沟道长度短2—3 μm(如图1所示), 这也是导致ΔL ≠ 0的原因.

-

本文采用喷墨打印法打印IZTO有源层薄膜并制备了IZTO TFT, 研究了溶剂种类以及溶质浓度对于薄膜沉积形态的影响, 相较于单一溶剂, 二元溶剂印刷的IZTO薄膜表面平坦是由于添加乙二醇有效抑制向外溶质堆积以及促进往内的马兰戈尼回流, 进而完全消除咖啡环效应; 此外进一步提高溶质浓度也会造成薄膜凸状表面轮廓的形成. 平坦的IZTO薄膜可有效降低与电极间接触电阻, 提高电荷载流子在电极与有源层之间输运效率, 实现迁移率提升. 得到的IZTO TFT具有更佳的性能, 饱和迁移率为16.6 cm2/(V·s)、电流开关比高达1.21×109、阈值电压为0.84 V、亚阈值摆幅为0.24 V/dec. 因此, 优化墨水溶剂的配比来改善打印薄膜图案是实现高性能打印薄膜晶体管的关键.

喷墨打印高迁移率铟锌锡氧化物薄膜晶体管

Inkjet printing high mobility indium-zinc-tin oxide thin film transistor

-

摘要: 采用喷墨打印工艺制备了铟锌锡氧化物(indium-zinc-tin-oxide, IZTO)半导体薄膜, 并应用于底栅顶接触结构薄膜晶体管(thin-film transistor, TFT). 研究了墨水的溶剂成分以及溶质浓度对打印薄膜图案轮廓的影响. 结果表明二元溶剂IZTO墨水中乙二醇溶剂可有效平衡溶质向内的马兰戈尼回流与向外的毛细管流, 避免了单一溶剂墨水下溶质流动不平衡造成IZTO薄膜的咖啡环状沉积轮廓图案, 获得均匀平坦的薄膜图案轮廓和良好接触特性, 接触电阻为820 Ω, 优化后IZTO TFT器件的饱和迁移率达到16.6 cm2/(V·s), 阈值电压为0.84 V, 开关比高达3.74×109, 亚阈值摆幅为0.24 V/dec. 通过打印薄膜凝胶化模型解释了IZTO墨水溶剂成分、溶质浓度与最终薄膜形貌的关系.Abstract: Metal oxide thin film transistor has been widely used in flat panel display industry because of its low leakage current, high mobility and large area uniformity. Besides, with the development of printed display technology, inkjet printing process can fabricate the customizable patterns on diverse substrates with no need of vacuum or lithography to be used, thus significantly reducing cost and receiving more and more attention. In this paper, we use inkjet printing technology to prepare a bottom gate bottom contact thin film transistor (TFT) by using indium-zinc-tin-oxide (IZTO) semiconductor. The surface morphology of the printed IZTO film is modified by adjusting the solvent composition and solute concentration of the printing precursor ink. The experimental result show that the use of binary solvents can effectively overcome the coffee ring shape caused by the accumulation of solute edge in the volatilization process of a single solvent, ultimately presenting a uniform and flat contour surface. Further increase in solute concentration is in favor of formation of convex surface topology. The reason for the formation of the flat surface of the oxide film is the balance between the inward Marangoni reflux of the solute and the outward capillary flow during volatilization. In addition, IZTO thin film transistor printed with binary solvents exhibits excellent electrical properties. The ratio of width/length = 50/30 exhibits a high on-off ratio of 1.21×109, a high saturation field-effect mobility is 16.6 cm2/(V·s), a low threshold voltage is 0.84 V, and subthreshold swing is 0.24 V/dec. The uniform and flat active layer thin film pattern can form good contact with the source leakage electrode, and the contact resistances of TFT devices with different width-to-length ratios are less than 1000 Ω, which can reach the basic conditions of high mobility thin film transistors prepared by inkjet printing. Therefore, using solvent mixture provides a universal and simple way to print oxide films with required surface topology, and present a visible path for inkjet printing of high-mobility thin film transistors.

-

Key words:

- inkjet printing /

- metal oxide semiconductor /

- coffee ring effect /

- thin film transistor .

-

-

表 1 不同浓度、溶剂下对应的IZTO墨水的物理参数

Table 1. Structural parameters of IZTO ink of different concentration and solvents.

IZTO墨水样品 ρ/(g·cm–3) η/cP γ/(mN·m–1) Z c = 0.2 mol/L,

2-MOE1.04 4.05 34.4 6.59 c = 0.2 mol/L,

2-MOE+EG1.07 6.90 38.1 4.14 c = 0.4 mol/L,

2-MOE+EG1.10 8.44 39.1 3.48 表 2 喷墨打印法制备TFT器件的性能对比

Table 2. Performance comparison of TFT devices prepared by inkjet printing method.

表 3 喷墨打印IZTO TFT的电性能参数平均值

Table 3. Average electrical performance parameters of inkjet printed IZTO TFT.

μ/(cm2·V–1·s–1) VTH/V S.S/(mV·dec–1) Average value 11 ± 2 0.6 ± 0.15 90 ± 15 表 4 不同沟道宽长比的IZTO为有源层TFT器件性能对比

Table 4. Structural parameters of IZTO TFT devices with different aspect ratios.

W/L μsat/

(cm2·V–1·s–1)VTH/

VS.S/(V·dec–1) Ion/Ioff 50/30 16.6 0.84 0.24 1.21×109 50/20 14.9 0.73 0.15 2.79×109 50/10 11.5 0.57 0.10 3.74×109 -

[1] 荆斌, 徐萌, 彭聪, 陈龙龙, 张建华, 李喜峰 2022 物理学报 71 138502 doi: 10.7498/aps.71.20220154 Jing B, Xu M, Peng C, Chen L L, Zhang J H, Li X F 2022 Acta Phys. Sin. 71 138502 doi: 10.7498/aps.71.20220154 [2] Chu S, Hollberg L, Bjorkholm J E, Bolot S, Fuchs P, Knobelspies S, Temel O, Sevilla G T, Gilshtein E, Andres C, Shorubalko I, Liu Y, Troester G, Tiwari A A N, Romanyuk Y E 2019 Adv. Electron. Mater. 5 1800843 doi: 10.1002/aelm.201800843 [3] Song O, Rhee D, Kim J, Jeon Y, Mazánek V, Söll A, Kwon Y A, Cho J H, Kim Y H, Kang J, Sofer Z 2022 npj 2D Mater. Appl. 6 64 doi: 10.1038/s41699-022-00337-1 [4] Liang K, Li D W, Ren H H, Zhao M M, Wang H, Ding M F, Xu G W, Zhao X L, Long S B, Zhu S Y, Sheng P, Li W B, Lin X, Zhu B W 2021 Nano-Micro Lett. 13 164 doi: 10.1007/s40820-021-00694-4 [5] Kwon J, Baek S, Lee Y, Tokito S, Jung S 2021 Langmuir 37 10692 doi: 10.1021/acs.langmuir.1c01296 [6] Deegan R D, Bakajin O, Dupont T F, Huber G, Nagel S R, Witten T A 1997 Nature 389 827 doi: 10.1038/39827 [7] 兰林峰, 陈宝中, 彭俊彪, 曹镛 2021 高分子材料科学与工程 37 150 doi: 10.16865/j.cnki.1000-7555.2021.0024 Lan L F, Chen B Z, Peng J B, Cao Y 2021 Polym. Mater. Sci. Eng. 37 150 doi: 10.16865/j.cnki.1000-7555.2021.0024 [8] Li Y Z, Lan L F, Gao P, He P H, Dai X, Cao H, Liang L, Peng J B 2019 IEEE Electron Device Lett. 40 228 doi: 10.1109/LED.2018.2889115 [9] Ryu S O, Ha C H, Jun H Y, Ryu S O 2020 J. Electron. Mater. 49 2003 doi: 10.1007/s11664-019-07871-7 [10] Gillan L, Li S, Lahtinen J, Chang C H, Alastalo A, Leppäniemi J 2021 Adv. Mater. Interfaces 8 2100728 doi: 10.1002/admi.202100728 [11] Matavz A, Ursic U, Mocivnik J, Richter D, Humar M, Copar S, Malic B, Bobnar V 2022 J. Colloid Interface Sci. 608 1718 doi: 10.1016/j.jcis.2021.10.066 [12] Sun D W, Chen C H, Zhang J, Wu X M, Chen H P, Guo T L 2018 Appl. Phys. Lett. 112 012102 doi: 10.1063/1.5000313 [13] Zhu Z N, Zhang J H, Zhou Z W, Ning H L, Cai W, Wei J L, Zhou S X, Yao R H, Lu X B, Peng J B A 2019 ACS Appl. Mater. Interfaces 11 5193 doi: 10.1021/acsami.8b14328 [14] Zhu Z N, Ning H L, Cai W, Wei J L, Zhou S X, Yao R H, Lu X B, Zhang J H, Zhou Z W, Peng J B A 2018 Langmuir 34 6413 doi: 10.1021/acs.langmuir.8b00745 [15] Still T, Yunker P J, Yodh A G 2012 Langmuir 28 4984 doi: 10.1021/la204928m [16] Hu H L, Zhu J G, Chen M S, Guo T L, Li F S 2018 Appl. Surf. Sci. 441 295 doi: 10.1016/j.apsusc.2018.02.049 [17] Zhong X, Duan F 2016 Eur. Phys. J. B 39 18 doi: 10.1140/epje/i2016-16018-5 [18] Oh G, Jeong W, Jung N, Kang S H, Weon B M 2022 Phys. Rev. Appl. 17 024010 doi: 10.1103/PhysRevApplied.17.024010 [19] Kim D, Jeong S, Park B K, Moon J 2006 Appl. Phys. Lett. 89 264101 doi: 10.1063/1.2424671 [20] Kim M G, Kim H S, Ha Y G, He J Q, Kanatzidis M G, Facchetti A, Marks T J 2010 J. Am. Chem. Soc. 132 10352 doi: 10.1021/ja100615r [21] 朱乐永, 高娅娜, 李喜峰, 张建华 2015 物理学报 64 168501 doi: 10.7498/aps.64.168501 Zhu L Y, Gao Y N, Zhang J H, Li X F 2015 Acta Phys. Sin. 64 168501 doi: 10.7498/aps.64.168501 [22] Choi S, Kim K T, Park S K, Kim Y H 2019 Materials 12 852 doi: 10.3390/ma12060852 [23] Friederich A, Binder J R, Bauer W 2013 J. Am. Ceram. Soc. 96 2093 doi: 10.1111/jace.12385 [24] Ishizuka H, Fukai J 2018 Exp. Fluids 59 4 doi: 10.1007/s00348-017-2460-5 [25] Li Y Z, He P H, Chen S T, Lan L F, Dai X Q, Peng J B 2019 ACS Appl. Mater. Interfaces 11 28052 doi: 10.1021/acsami.9b08258 [26] Park J, Moon J 2006 Langmuir 22 3506 doi: 10.1021/la053450j [27] Huang H, Hu H L, Zhu J G, Guo T L 2017 J. Electron. Mater. 46 4497 doi: 10.1007/s11664-017-5440-x [28] 陶洪, 罗浩德, 宁洪龙, 姚日晖, 蔡炜, 郑喜凤, 汪洋, 王铂, 曹慧, 彭俊彪 2021 液晶与显示 36 663 doi: 10.37188/CJLCD.2020-0356 Tao H, Luo H D, Ning H L, Yao R H, Cai W, Zheng X F, Wang Y, Wang B, Cao H, Peng, J B 2021 Chin. J. Liq. Cryst. Disp. 36 663 doi: 10.37188/CJLCD.2020-0356 [29] Chen S T, Li Y Z, Lin Y L, He P H, Long T, Deng C H, Chen Z, Chen G S, Tao H, Lan L F, Peng J B 2020 Coatings 10 425 doi: 10.3390/coatings10040425 [30] Fan C L, Hsin T C, Yu X W, Lin Z C 2024 Mater. Sci. Semicond. Process. 172 1396 doi: 10.1016/j.mssp.2023.108068 [31] Weber C, Oberberg M, Weber D, Bock C, Pham D V, Kunze U 2014 Adv. Mater. Interfaces 1 1400137 doi: 10.1002/admi.201400137 [32] 林奕龙, 陈思婷, 吴永波, 兰林锋, 彭俊彪 2021 液晶与显示 36 1239 doi: 10.37188/CJLCD.2021-0116 Lin Y L, Chen S T, Wu Y B, Lan L F, Peng J B A 2021 Chin. J. Liq. Cryst. Disp. 36 1239 doi: 10.37188/CJLCD.2021-0116 -

首页

首页 登录

登录 注册

注册

下载:

下载: