-

蒸汽喷射器制冷系统可有效利用低品位热能,如太阳能、地热能、工业废热等,具有结构简单、可靠性高、运营成本低等优势[1]。然而,由于该系统性能系数较低,阻碍了其推广应用[2]。

蒸汽喷射器作为系统的核心器件之一,提升其效率可提高整个系统的性能[3]。喷嘴作为喷射器关键结构之一,其几何形状对喷射器的性能有较大影响。多年来,学者们已经开展了许多工作来研究喷嘴几何形状对喷射器性能的影响[4-6]。Yang等[5]采用计算流体动力学(CFD)技术研究了锥形、椭圆形、方形、矩形和十字形等五种不同喷嘴形状对蒸汽喷射器性能的影响。Wang等[6]研究了喷嘴内表面粗糙度对喷射系数(ER)的影响,认为应最大限度地抛光喷嘴以提高喷射系数。这些研究也表明CFD技术是用于喷射器流动分析和性能预测的可靠和有效的工具[7-8]。在进行CFD计算时,研究人员常将蒸汽假设为理想气体而没有考虑相变[8],事实上,超音速蒸汽通过喷嘴扩散段时,将自发冷凝,湿蒸汽模型能够更准确地捕捉内部流动现象[9]。在开展结构优化时,仅把喷射系数(ER)作为性能指标,而未考虑另一重要指标:临界背压值(CBP)。前者定义为二次流与一次流的质量流量比,后者表示喷射器最大工作能力下的最终压力。

针对上述问题,本文采用CFD技术结合湿蒸汽模型,以临界背压和喷射系数为指标,建立三因素三水平正交表,对蒸汽喷射器喷嘴进行结构优化。

-

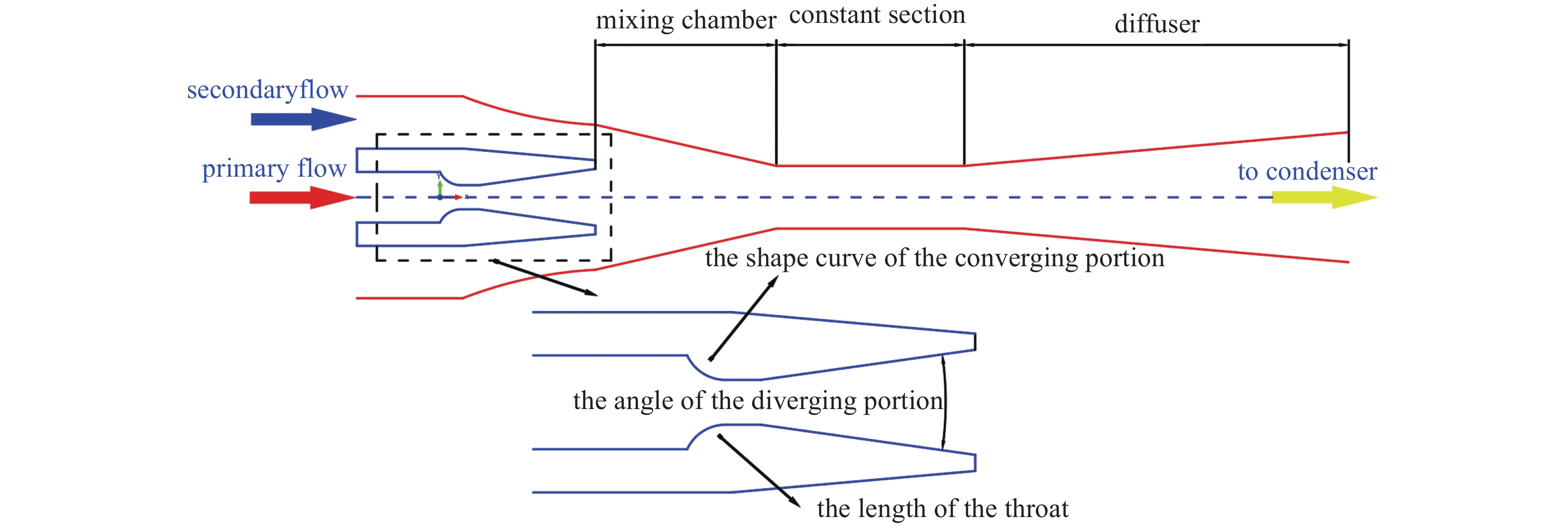

蒸汽喷射器主要由喷嘴、混合室、喉部和扩散段等四个部分组成(图1),其中喷嘴由收缩段、喉管和扩散段组成。蒸汽喷射器的主要几何特征列于表1。工作条件为一次流体饱和温度为130℃,二次流体饱和温度为10℃,背压pb为3 ~ 5.6 kPa。模拟中采用的几何结构和操作条件取自Sriveeraku等[10]的实验研究。

-

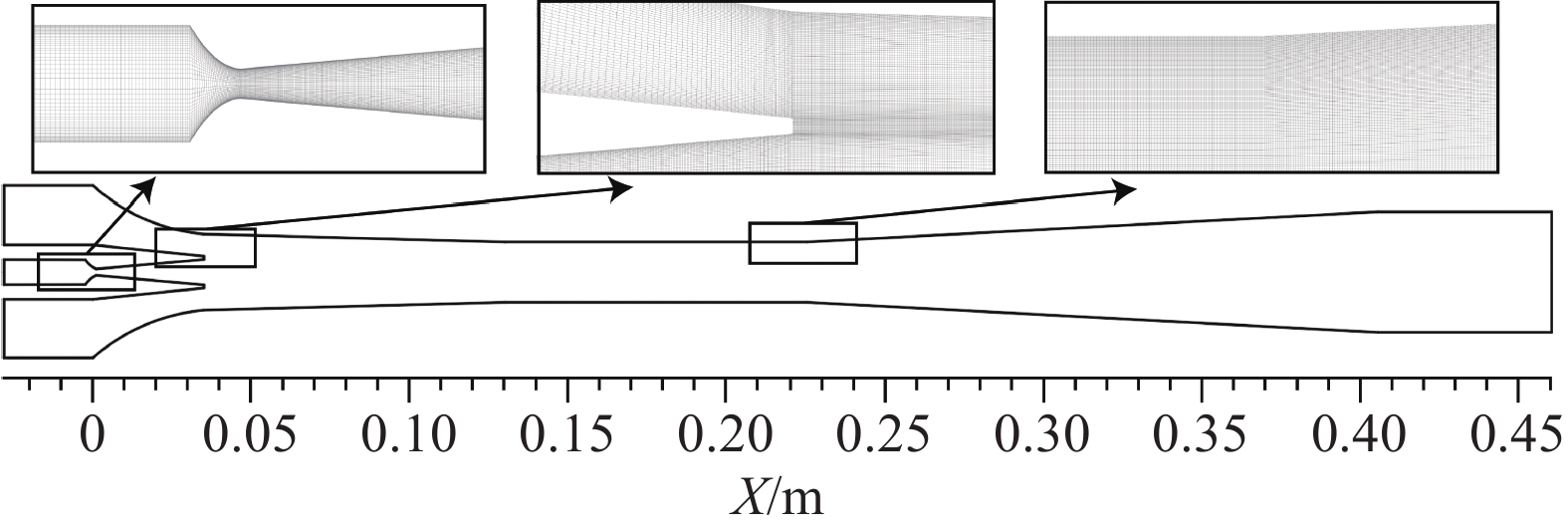

采用轴对称假设,使用软件ANSYS ICEM创建模型计算域和网格。网格在混合层、边界层和结构过渡区域等可能出现高压力/速度梯度处进行加密,见图2。

划分了三种网格,分别具有153,447、192,375和394,300个单元,且所有壁面的第一个近壁节点都设置在y+<1的区域,以满足网格无关性验证。综合考虑计算精度和速度后,最终选择中等密度(192,375个网格)的网格进行后续研究。

-

蒸汽喷射器内部的流动被认为是稳定和可压缩的,控制方程采用Reynolds平均Navier-Stokes方程、连续性方程和能量方程。将工作流体和被吸流体进口以及出口设为压力边界。由于两股流体的混合速度较快,壁面采用绝热边界。空间离散格式采用二阶迎风格式。

依据文献[11-12],相较于其他湍流模型,SST k-ω模型对ER值以及CBP的预测效果最好,更贴近实验数据。故本文采用SST k-ω模型来模拟蒸汽喷射器内部流动。

-

湿蒸汽是两相的混合物,主相是由水蒸气组成的气相(用下标v表示),次相是由冷凝水滴组成的液相(用下标l表示)。湿蒸汽模型假设:(1) 液相与气相之间的速度滑移忽略不计;(2) 液滴之间的相互作用可忽略;(3) 凝聚相的质量分数β小于0.2;(4) 由于液滴尺寸通常非常小(约0.1 ~ 100 μm)从大),因此假设冷凝液相的体积可以忽略不计。由上述假设可知,混合密度ρ与蒸汽密度ρv的关系式为:

此外,混合物的温度和压力将等于气相的温度和压力。混合物流动受可压缩 Navier-Stokes方程控制,其向量形式为:

为了模拟湿蒸汽,还需要两个额外的输运方程。第一个输运方程控制冷凝液相的质量分数β:

其中,

$ \mathit{\Gamma} $ 是由于冷凝和蒸发而产生的质量速率(千克每秒每单位体积)。第二个传输方程模拟单位体积水滴数量的变化:其中I是成核率(每秒单位体积内新液滴的数量)。单位体积内的液滴数量,可由下式确立:

其中,液体密度为

$ {\rho _1} $ ,平均液滴体积定义为:其中为rd为液滴半径。

-

当满足以下收敛条件时认为计算是收敛的且结束计算:(1)各项残差项小于10−5且稳定;(2)喷射器入口和出口质量流量稳定,且进出口质量流量差值小于0.1%;(3)喷射器喉部入口处的最大速度值达到稳定。

-

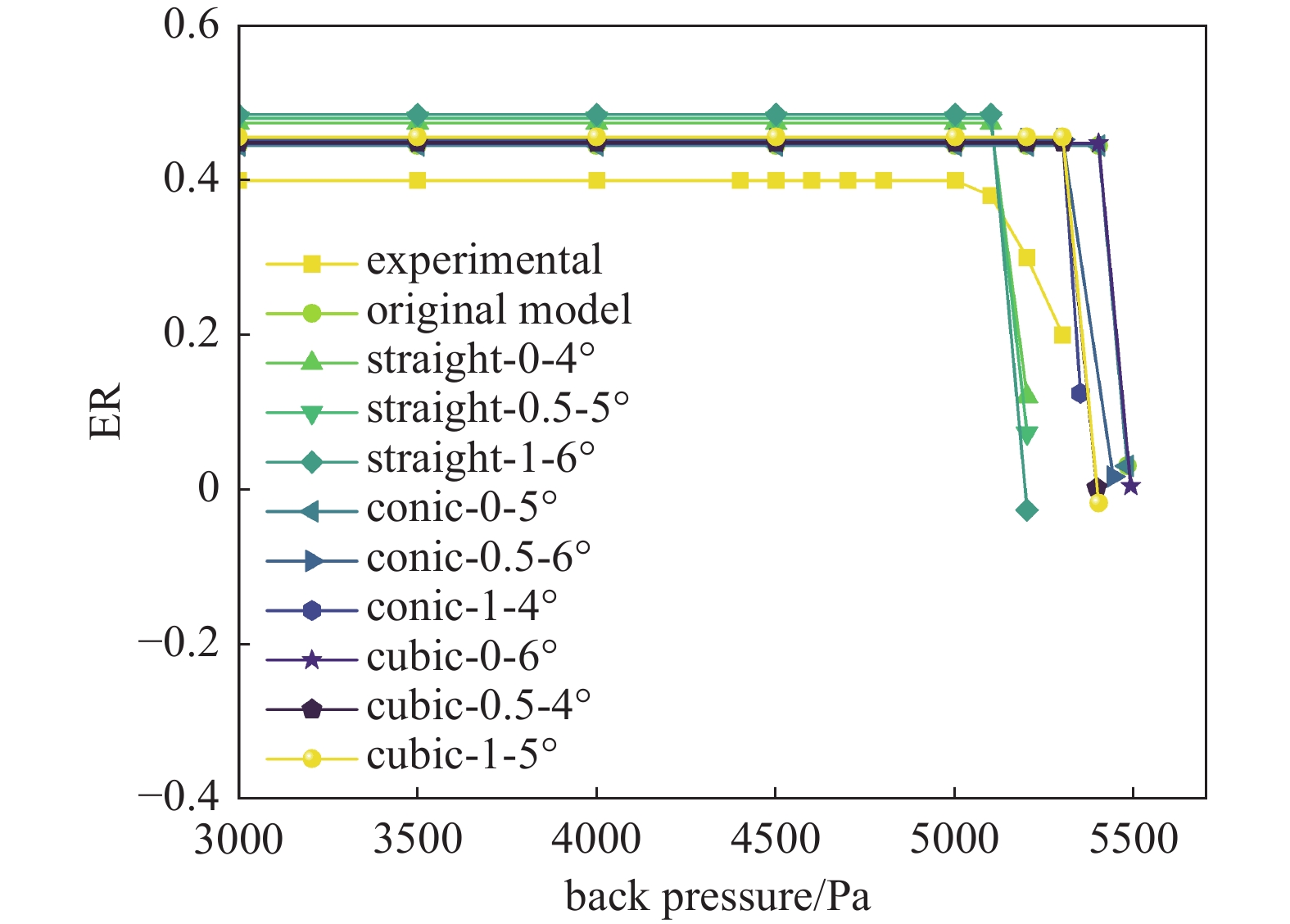

图3显示喷射系数ER随背压pb变化情况,计算结果(初始模型)与实验值较为相符,其中ER和CBP (图3中曲线转折点对应的pb值)的误差分别为11.3%和8%,从而验证了计算方案的准确性。

-

将喷嘴收缩段形状曲线、喉管长径比和扩散段角度等3因素设为优化对象,每个因素选取3个水平(见表2),其中喷嘴收缩段形状的曲线计算式见表3,所选取的因素水平均为喷嘴设计时常见的尺寸范围和设计公式。所设计的L9(33)正交试验方案见表4。

表5给出9种结构组合计算所得ER和CBP值,工作蒸汽和被吸蒸汽流量,以及不同结构下的案例数量。喷嘴结构的变化产生不同的流动阻力,因此工作蒸汽流量随之变化。组合3的工作蒸汽流量最小,而组合4最大。整体而言,锥形收缩段的工作流体流量要明显小于曲线型收缩段。工作蒸汽流量及其在出口的流动状态产生不同的抽吸能力和克服背压的能力,进而影响ER和CBP值。组合3的被吸蒸汽流量和ER值最大,而组合6被吸蒸汽流量最小,组合4的ER值最小。组合4、5和组合7的CBP值最大。组合1 ~ 3的被吸流体流量和ER值较其它组合大,但工作流体流量较小,导致CBP值也较小。

表6至表9分别给出以工作流体流量、被吸流体流量、ER和CBP作为分析对象时的显著性分析结果。表6、表8表明影响蒸汽喷射器工作蒸汽流量和喷射系数的因素根据R值判断重要性均为:A(喷嘴收缩段形状曲线)>B(喉管长径比)>C(扩散段角度)。表9表明影响喷射器临界背压的因素依据R值为:A(喷嘴收缩段形状曲线)>B(喉管长径比)=C(扩散段角度)。表6中k值表明二次曲线、较小的喉管长径比和较大的扩张段角度有利于降低喷嘴阻力,提高工作蒸汽流量。表7表明以被吸蒸汽流量为分析对象,依据R值判断结构重要性为:C(扩散段角度)>A(喷嘴收缩段形状曲线)>B(喉管长径比),其中C(扩散段角度)和A(喷嘴收缩段形状曲线)数值相当。因此,喷嘴收缩段形状曲线为主要考虑因素。改变收缩部分的形状曲线导致非平衡凝结的强度发生变化,从而导致流动能量损失的变化[13]。在实际设计和应用中,应优先考虑喷嘴收缩段形状曲线,对喷射器性能的影响因素进行多因素分析。

-

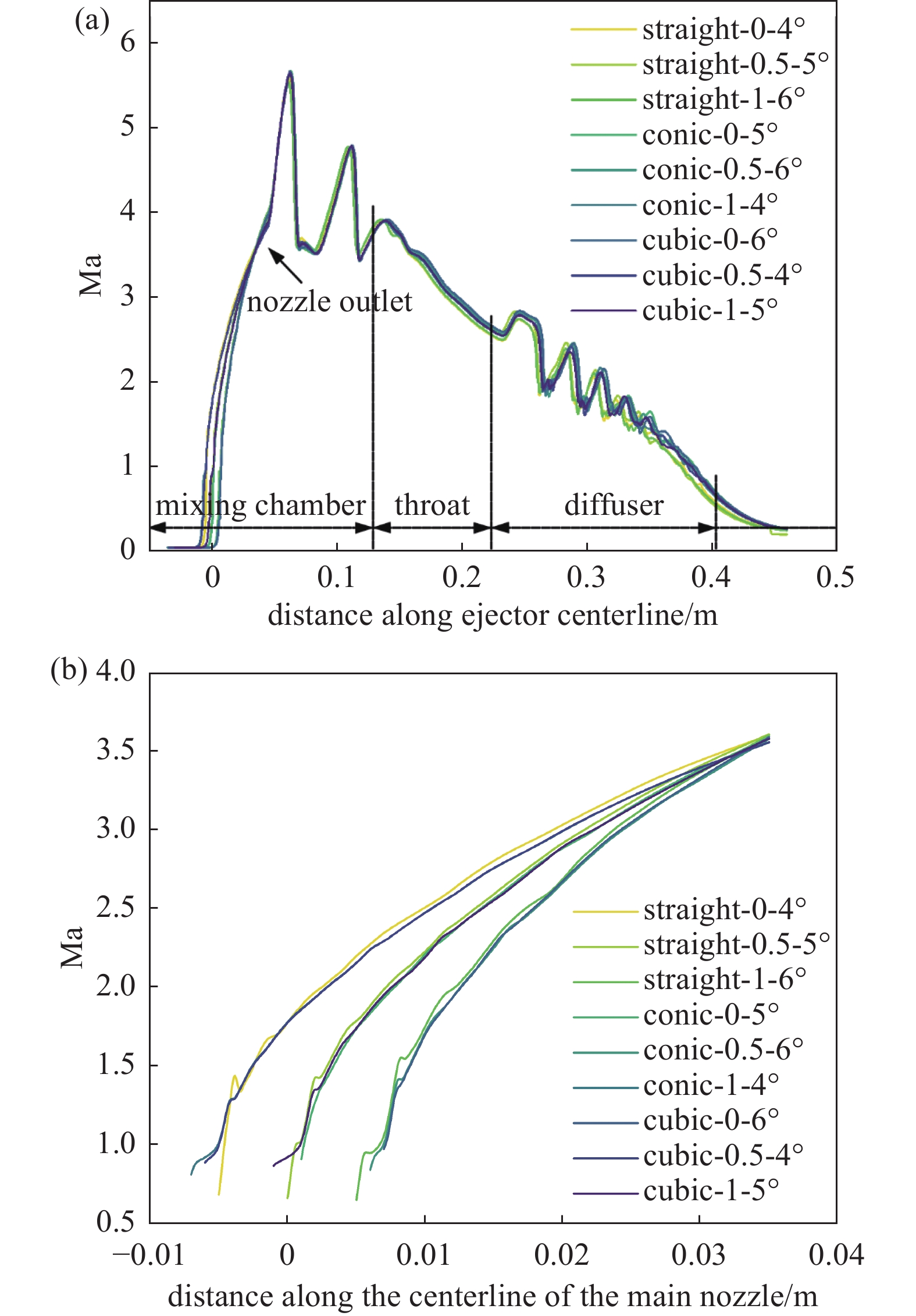

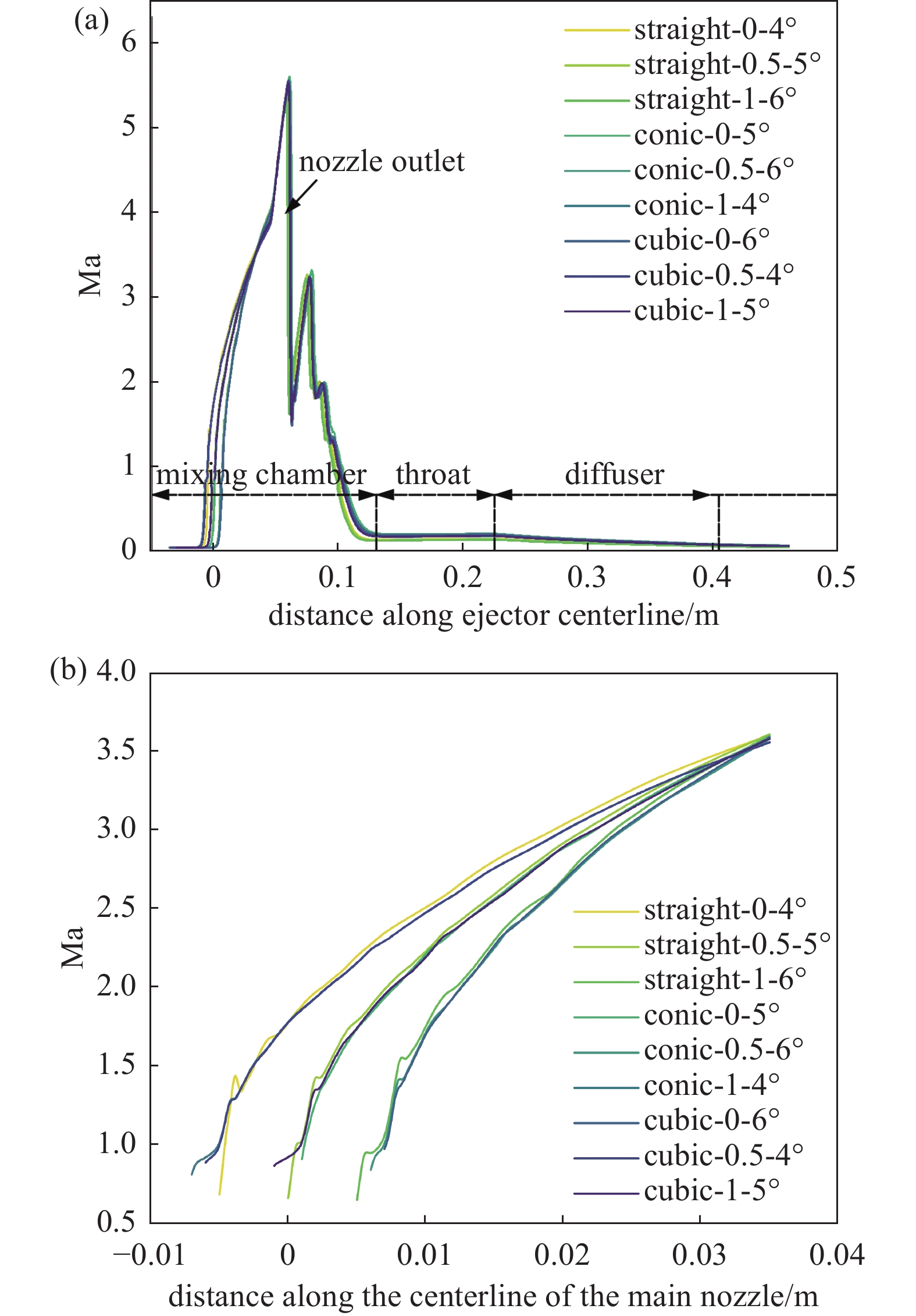

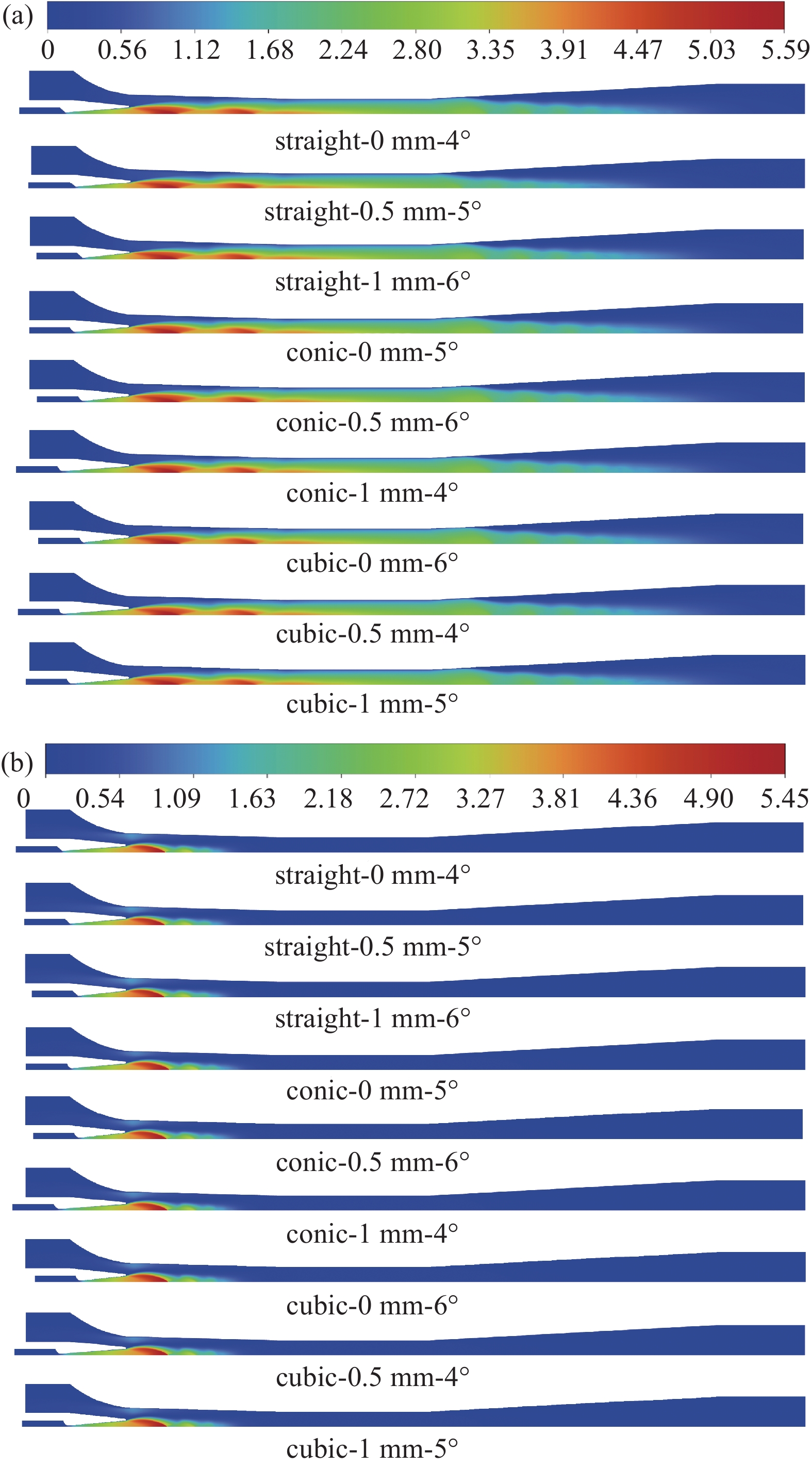

各个喷射器以及喷嘴内部沿中心线流动方向的马赫数变化情况如图4和图5所示。各个模拟结果均显示了流动中的两种激波序列,即发生在混合区域的第一激波序列与发生在喉管后端以及扩散段的第二激波序列。

当pb =3.0 kPa时,各个喷射器模型对于第一激波序列以及第二激波序列的模拟结果较为一致。由一次流与二次流混合而成的混合流进入混合室时,马赫数的三个波峰的数值以及形状十分接近,即使在喉管部位,马赫数的波动也不显著。固定喷嘴出口位置以及喷嘴出口直径,喷嘴位置的改变会对模拟结果造成一定影响[14],由于改变了喷射器喷嘴喉管长径比以及扩散段的角度,各个结构进入混合室时的马赫数差距较大。对于喷嘴处,各个模型马赫数分布呈现出相似性,由于结构变化,喷嘴入口处数值有所不同,马赫数在距离混合室约0.034 m处发生重合。

当pb =5.6 kPa时,背压的增加迫使第二激波序列向喉部上游移动,最终与第一激波序列合并。第一激波序列的扰动会影响一次流体与二次流体的混合,从而降低夹带流体的速度以及ER值。由于扩散段内不存在激波序列,马赫数变化较为平稳。各个模型的马赫数变化趋势基本相同。同样,由于结构的变化,混合室入口马赫数差距较大,但激波序列的位置以及数值变化较小。背压为5.6 kPa时的喷嘴马赫数变化情况与背压为3.0 kPa时的模拟结果较为一致。

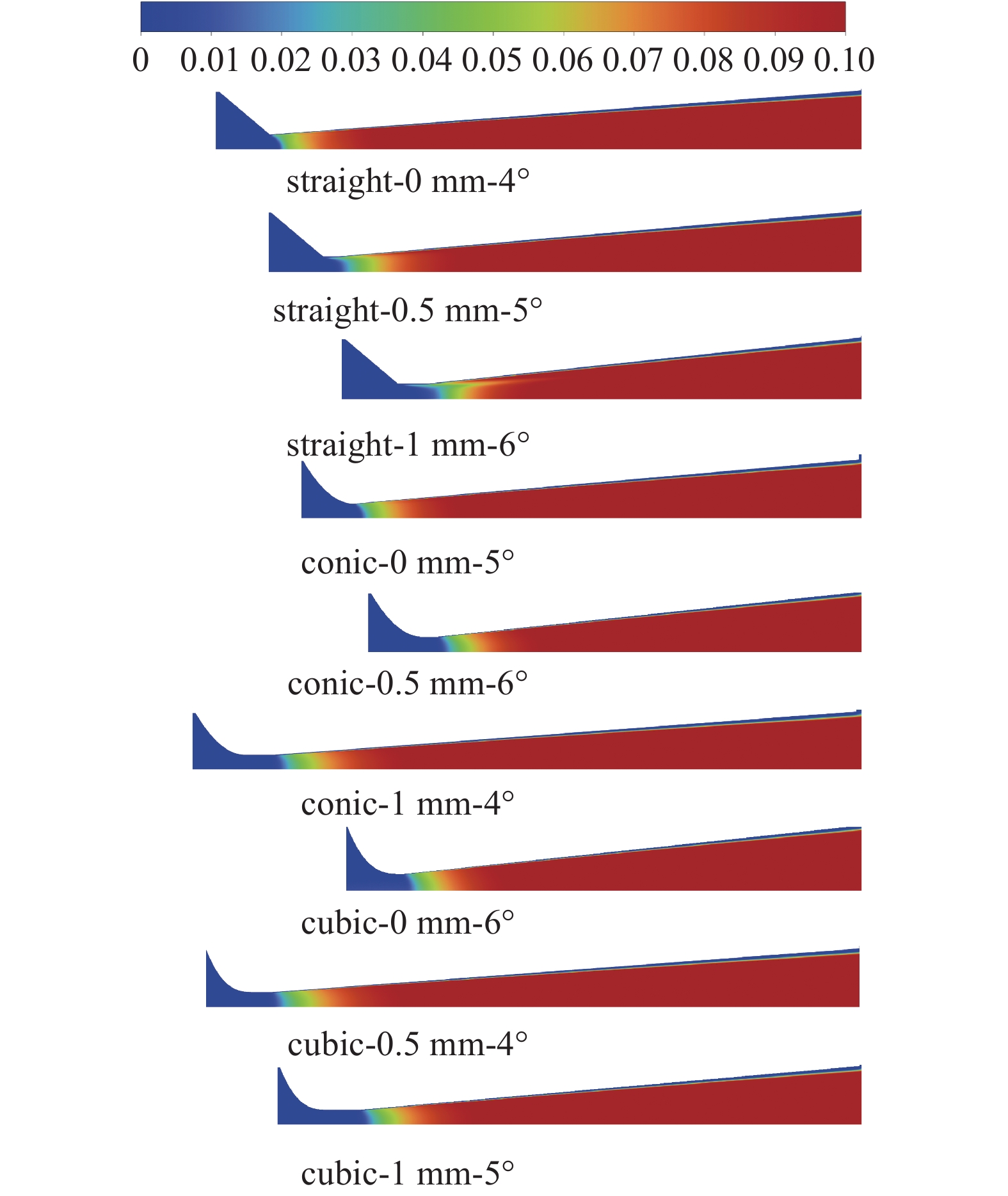

图6展示了各个喷射器喷嘴内的液体质量分数分布情况。不同结构喷嘴内的分布情况有所不同,虽然都在喉管之后出现冷凝现象,但起始位置不同,发展速度不同。直线收缩段结构在喉管入口就开始出现冷凝,而曲线收缩段在喉管出口处才出现,表明曲线收缩段能够延缓冷凝现象的出现。液体质量分数迅速增加,冷凝液滴弥漫整个扩散段除近壁区之外的空间。与理想气体模型相比,湿蒸汽模型考虑了冷凝效应,更为真实。

图7为9种模型在两种背压下的马赫数分布图。图7表明随着背压的增大,喷射器内高速流动区域明显缩短,最大马赫数值也有所降低。图7(b)可见由于第一和第二激波链发生了高度融合,流场内仅见一个激波链。当喷嘴阻力较小时,工作流体流量较大,携带的能量也越多,能够克服更大的背压,因此流场内的高速区域向下游延伸的更远,如各图中第4、5和第7个结构,与表5中的计算数据相对应。

-

(1)影响蒸汽喷射器工作蒸汽流量、喷射系数和临界背压的主要因素为喷嘴收缩段形状曲线。影响被吸蒸汽流量主要因素为扩散段角度和喷嘴收缩段形状曲线;

(2)喷射系数和临界背压难以兼顾,喷射系数最大的组合是“收缩段锥形−喉管长径比1−扩张段角度6°”;临界背压最大的组合是“收缩段二次曲线−喉管长径比0−扩张段角度5°”、“收缩段二次曲线−喉管长径比0.5−扩张段角度6°”以及“收缩段三次曲线−喉管长径比0−扩张段角度6°”。

(3)二次曲线、较小的喉管长径比和较大的扩张段角度有利于降低喷嘴阻力,提高工作蒸汽流量;

(4)湿蒸汽模型考虑了喷射器的冷凝现象,对喷射器内部流动的计算更为真实。

基于正交试验的蒸汽喷射器喷嘴结构优化

Optimization of Steam Ejector Nozzle Structure Based on Orthogonal Test

-

摘要: 采用计算流体动力学(CFD)技术结合正交试验方法对蒸汽喷射器喷嘴的结构参数进行优化以提高效率。以同时优化喷嘴收缩段形状曲线、喉管长径比以及扩散段角度为目标,将喷射系数(ER)和临界背压(CBP)作为性能指标,建立L9(33)正交表,制定9组试验方案,共77个案例。采用湿蒸汽模型计算蒸汽流动过程中的相变现象。通过极差分析得出了三个参数的重要性顺序并对整体以及喷嘴处的流场进行分析。结果表明:影响蒸汽喷射器工作蒸汽流量、喷射系数和临界背压的主要因素为喷嘴收缩段形状曲线;影响被吸蒸汽流量主要因素为扩散段角度和喷嘴收缩段形状曲线;二次曲线、较小的喉管长径比和较大的扩张段角度有利于降低喷嘴阻力,提高工作蒸汽流量;湿蒸汽模型考虑了喷射器的冷凝现象,对喷射器内部流动的计算更为真实。Abstract: Computational fluid dynamics (CFD) techniques combined with orthogonal test methods were used to optimize the structural parameters of steam ejector nozzles to improve efficiency. With the objective of simultaneously optimizing the shape curve of the nozzle shrinkage section, the throat length, and the angle of the diffusion section, and taking the entrainment rate (ER) and critical back pressure (CBP) as the performance indexes, the L9(33) orthogonal table was established to develop nine sets of test protocols with 77 cases. A wet steam model was used to calculate the phase change phenomena during steam flow. The importance of three parameters was determined through range analysis, and the overall flow field and nozzle flow field were analyzed. The results show that the main factor affecting the working steam flow rate, entrainment rate, and critical back pressure of the steam ejector is the shape curve of the nozzle contraction section; quadratic curves, shorter throat lengths, and larger diffusion section angles contribute to lower nozzle resistance and higher working steam flow rates; the wet steam model takes into account the condensation phenomenon of the ejector and provides a more realistic calculation of the flow inside the ejector.

-

Key words:

- Ejector /

- Wet steam /

- Nozzle /

- Orthogonal test /

- Optimize /

- Computational fluid dynamics .

-

-

表 1 蒸汽喷射器的主要几何参数

Table 1. Main geometrical parameters of the steam ejector

几何形状 数值 喷嘴喉部直径 2 mm 喷嘴出口直径 8 mm 喷嘴出口位置 35 mm 混合室入口直径 24 mm 喉管直径 19 mm 喉管长度 95 mm 扩散器长度 180 mm 混合室长度 130 mm 喷嘴出口厚度 1 mm 表 2 正交试验因素表

Table 2. Orthogonal experimental factors

形状曲线(A) 喉管长径比(B) 扩张段角度(C) 水平1 直线 0 4° 水平2 二次曲线 0.5 5° 水平3 三次曲线 1 6° 表 3 曲线公式

Table 3. The curve equation

曲线公式 二次曲线 $y = \dfrac{{145}}{{578}}{x^2} - \dfrac{{29}}{{17}}x + 3.9$ 三次曲线 $y = - \dfrac{{725}}{{9826}}{x^3} + \dfrac{{435}}{{578}}{x^2} - \dfrac{{87}}{{34}}x + 3.9$ 表 4 正交试验方案表

Table 4. Orthogonal experiment scheme

实验号 A B C 1 1 1 1 2 1 2 2 3 1 3 3 4 2 1 2 5 2 2 3 6 2 3 1 7 3 1 3 8 3 2 1 9 3 3 2 表 5 仿真结果表

Table 5. Simulation results

mp(kg·s−1) ms(kg·s−1) ER CBP 案例数量 1 0.00124890 0.00059237 0.474 5100 9 2 0.00124006 0.00059525 0.480 5100 8 3 0.00123091 0.00059720 0.485 5100 8 4 0.00132469 0.00058930 0.445 5400 8 5 0.00130727 0.00059209 0.453 5400 9 6 0.00129683 0.00058521 0.451 5300 9 7 0.00132186 0.00059214 0.448 5400 8 8 0.00130415 0.00058531 0.449 5300 9 9 0.00129436 0.00059049 0.456 5300 9 表 6 mp分析表

Table 6. Analysis of the mass flow rate of primary steam

A B C k1 0.001239957 0.001298483 0.001283293 k2 0.001309597 0.001283827 0.001286370 k3 0.001306790 0.001274033 0.001286680 R 0.000069640 0.000024450 0.000003387 表 9 CBP分析表

Table 9. Analysis of critical back pressure

A B C k1 5100 5300 5233 k2 5367 5267 5267 k3 5333 5233 5300 R 267 67 67 表 8 ER分析表

Table 8. Analysis of entrainment rates

A B C k1 0.480 0.456 0.458 k2 0.450 0.461 0.460 k3 0.451 0.464 0.462 R 0.030 0.008 0.004 表 7 ms分析表

Table 7. Analysis of the mass flow rate of secondary steam

A B C k1 0.00059494 0.00059127 0.00058763 k2 0.00058887 0.00059088 0.00059168 k3 0.00058931 0.00059097 0.00059381 R 0.00000607 0.00000039 0.00000618 -

[1] Besagni G, Mereu R, Inzoli F. Ejector refrigeration: A comprehensive review[J]. Renewable and Sustainable Energy Reviews,2016,53:373−407 doi: 10.1016/j.rser.2015.08.059 [2] He S, Li Y, Wang R Z. Progress of mathematical modeling on ejectors[J]. Renewable and Sustainable Energy Reviews,2009,13(8):1760−1780 doi: 10.1016/j.rser.2008.09.032 [3] Chunnanond K, Aphornratana S. Ejectors: applications in refrigeration technology[J]. Renewable and sustainable energy reviews,2004,8(2):129−155 doi: 10.1016/j.rser.2003.10.001 [4] Ruangtrakoon N, Thongtip T, Aphornratana S, et al. CFD simulation on the effect of primary nozzle geometries for a steam ejector in refrigeration cycle[J]. International Journal of Ther-mal Sciences,2013,63:133−145 doi: 10.1016/j.ijthermalsci.2012.07.009 [5] Yang X, Long X, Yao X. Numerical investigation on the mixing process in a steam ejector with different nozzle structures[J]. International journal of thermal sciences,2012,56:95−106 doi: 10.1016/j.ijthermalsci.2012.01.021 [6] Wang L, Yan J, Wang C, et al. Numerical study on optimization of ejector primary nozzle geometries[J]. International Journal of Refrigeration,2017,76:219−229 doi: 10.1016/j.ijrefrig.2017.02.010 [7] 于文艳, 王海博, 田瑞. 混合室轴向结构参数对蒸气喷射器性能的影响[J]. 真空科学与技术学报,2018,38(6):455−458(in Chinese) Yu Wenyan, Wang Haibo, Tian Rui. Effect of Mixing Chamber Geometry on Steam Ejector Performance[J]. Chinese Journal Vac-Science and Technology,2018,38(6):455−458 [8] Besagni G, Inzoli F. Computational fluid-dynamics modeling of supersonic ejectors: Screening of turbulence modeling approaches[J]. Applied Thermal Engineering,2017,117:122−144 doi: 10.1016/j.applthermaleng.2017.02.011 [9] Wang X, Dong J, Zhang G, et al. The primary pseudo-shock pattern of steam ejector and its influence on pumping efficiency based on CFD approach[J]. Energy,2019,167:224−234 doi: 10.1016/j.energy.2018.10.097 [10] Sriveerakul T, Aphornratana S, Chunnanond K. Performance prediction of steam ejector using computational fluid dynamics: Part 1. Validation of the CFD results[J]. International Journal of Thermal Sciences,2007,46(8):812−822 doi: 10.1016/j.ijthermalsci.2006.10.014 [11] Xiao J, Wu Q, Chen L, et al. Assessment of different CFD modeling and solving approaches for a supersonic steam ejector simulation[J]. Atmosphere,2022,13(1):144 doi: 10.3390/atmos13010144 [12] Mazzelli F, Little A B, Garimella S, et al. Computational and experimental analysis of super-sonic air ejector: Turbulence modeling and assessment of 3D effects[J]. International Journal of Heat and Fluid Flow,2015,56:305−316 doi: 10.1016/j.ijheatfluidflow.2015.08.003 [13] Zhang G, Dykas S, Yang S, et al. Optimization of the primary nozzle based on a modified condensation model in a steam ejector[J]. Applied Thermal Engineering,2020,171:115090 doi: 10.1016/j.applthermaleng.2020.115090 [14] Yan J, Li S, Liu Z. Numerical investigation on optimization of ejector primary nozzle geometries with fixed/varied nozzle exit position[J]. Applied Thermal Engineering,2020,175:11542 -

首页

首页 登录

登录 注册

注册

下载:

下载: