-

近年来,中国的高铁运营里程不断增加,中国铁路营业里程在 2020 年底已经达到 14. 5 万千米,其中高铁占比达到14.4%[1],这标志着中国的高铁技术已经日趋成熟。但沈志云[2]通过分析国外列车空气阻力占比得出:当速度达到400 km/h以上时,空气阻力将占总阻力的80% 。随着超高速铁路最大设计速度的提升,列车的空气阻力问题成为了限制超高速铁路发展的重要因素。

为了解决这一问题,早在1904年,Goddard H R [3-4]就提出了将高速列车置于真空中运行的构想,以此来减小列车运行过程中产生的阻力和噪声;上世纪90年代,Oster D[5-6]在其申请的专利中首次出现了真空管道运输系统(Evacuated Tube Transportation, ETT)的相关概念,并且后续对车辆、管道、应急设备等方面进行了更为细致的研究。

管道作为真空管道运输系统的载体,决定了整个系统的安全性和可靠性。目前真空管道的结构形式主要有高架式、地下隧道式、地面式等类型[6-7]。对于地下隧道式真空管道,除了要保证其严苛的气密条件之外,在复杂的围岩中能否做到安全、可靠的运营也非常关键。因此,探究真空管道双层衬砌结构力学特性,对于保证地下隧道式真空管道的安全、高效运行有着重要的意义。

国内外学者对盾构隧道双层衬砌力学特性和环境对结构受力的影响特性进行了大量的相关性研究。周建军等[8]以黏土作为模拟地层,分析了圆形低真空隧道结构的内力分布,并与推导得出的解析解进行对比分析。梁敏飞等[9]以越江隧道为工程依托,提出了新型的双层衬砌盾构隧道力学分析模型,与实测数据对比,验证了该模型进行数值仿真时的准确性。何川等[10]以狮子洋水下盾构隧道为工程依托,通过模型试验和数值模拟方法,总结了不同情况下隧道纵向沉降与内力变化规律。周济民[11]釆用相似模型试验、数值模拟等方法,研究了地层条件、局部荷载等因素对隧道管片及双层衬砌内力影响规律。于清洋[12]采用模型试验与数值仿真等研究方法,得到了盾构隧道管片与二次衬砌之间荷载分配规律。

上述的研究主要针对双层衬砌结构的数值仿真模型的优化、高水压条件下的双层衬砌盾构隧道的力学特性,双层衬砌在以往的研究中的主要作用为:防水和抵御高水压带来的外荷载。对于真空环境下的双层衬砌结构受力特性鲜有学者进行相关研究。

近年来,随着真空管道运输体系的不断发展,采用盾构法施工真空管道的可行性也不断得到验证。但是考虑到真空管道对气密性的严苛要求,以及仅依靠管片难以保证管道的真空度等问题。本文以上海淤泥质粘土为地层条件,分别对复合式和叠合式的双层衬砌真空管道进行了力学特性分析。通过对比上述两种形式的真空管道与常规盾构隧道的力学特性,得出了压差荷载对结构力学特性的影响,并探讨了不同竖向荷载下、不同结构形式对真空管道双层衬砌结构力学特性的影响。

全文HTML

-

近年来,国内外学者基于梁-弹簧模式主要提出了3种双层衬砌数值模拟分析模型:衬砌梁–接头弹簧–结合面梁模型、衬砌梁–接头弹簧–结合面接触摩擦模型以及衬砌梁–接头弹簧–结合面弹簧模型[11,13-14]。上述的计算模型存在一定缺陷,因此文献[15]针对计算模型的缺陷对其进行改进,使得计算参数的选取更加科学。本文将采用上述计算方法,对叠合式衬砌的结合面径向和切向刚度进行计算。

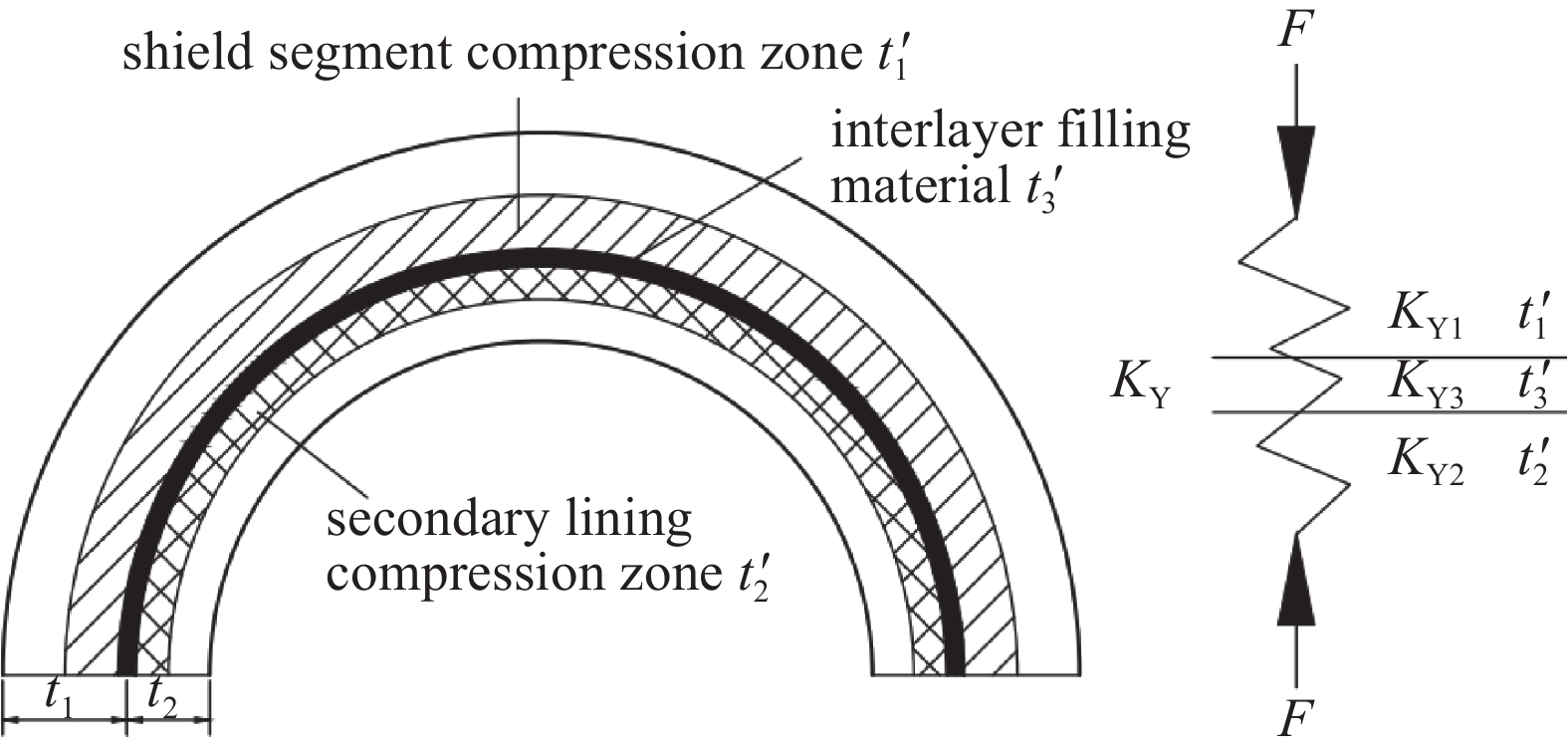

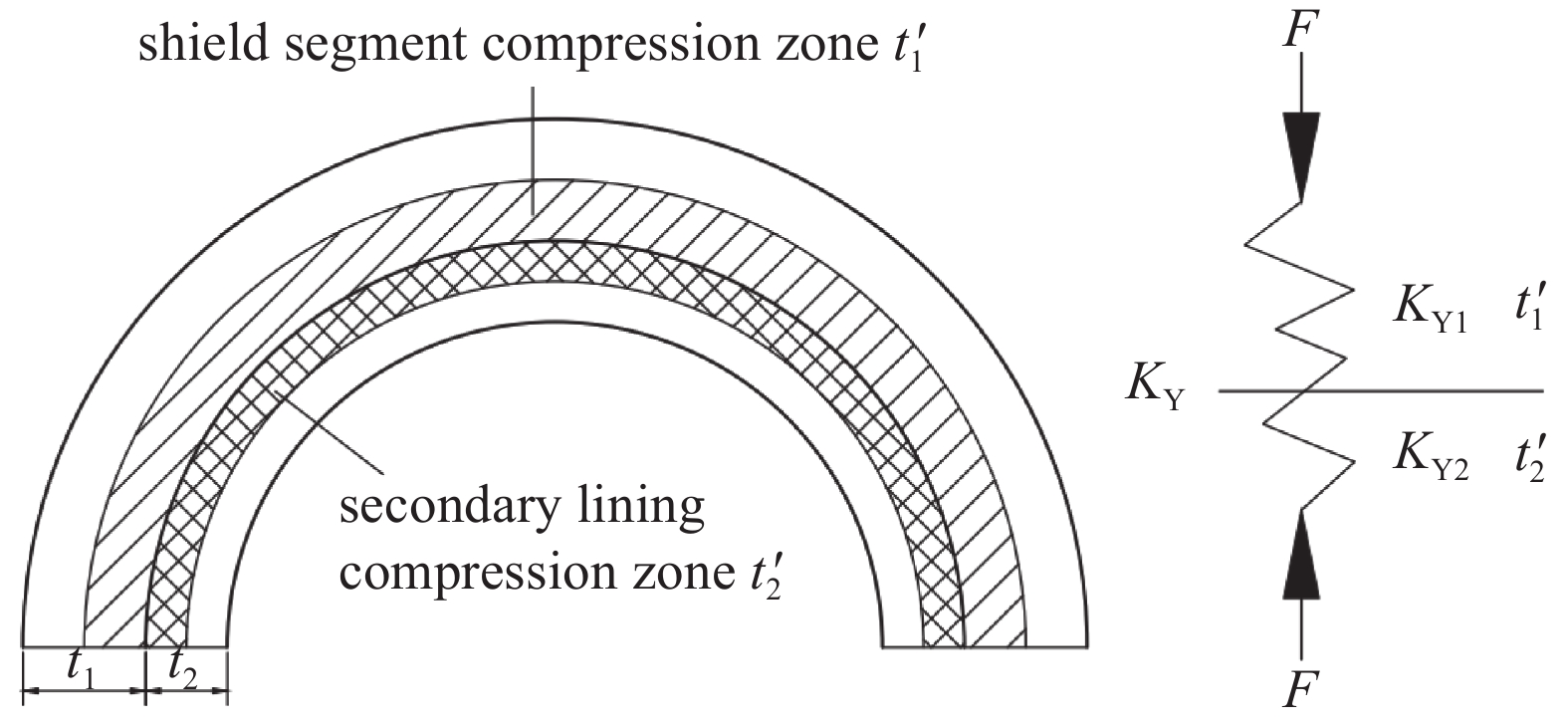

当盾构管片修筑完成后,直接浇筑二次衬砌,两层衬砌之间不做加强密封性的夹层处理,结构的结合面既能传递径向压力,又能传递衬砌间的剪切力。这样的结构称为为叠合式衬砌结构,径向压缩计算示意图如图1所示。

结合面的压缩区由一定厚度的管片和二衬共同组合得到,分别取管片和二衬厚度的一半叠加为压缩区,通过串联弹簧刚度系数计算得到的压缩区等效刚度即为结合面压缩刚度。其解析式为[15]:

式中,

$E$ 表示弹性模量,$t^{'}$ 表示厚度,$t$ 表示压缩区厚度,$K$ 代表压缩刚度,其中下标$1$ 代表管片,下标$2$ 代表二次衬砌,下标$Y$ 代表压缩区。另外,$ {A_Y} $ 代表结合面压缩区的横截面面积,${K_Y}$ 代表结合面压缩区的压缩刚度。双层衬砌的管片和二衬在荷载作用下相互错动,产生切向位移

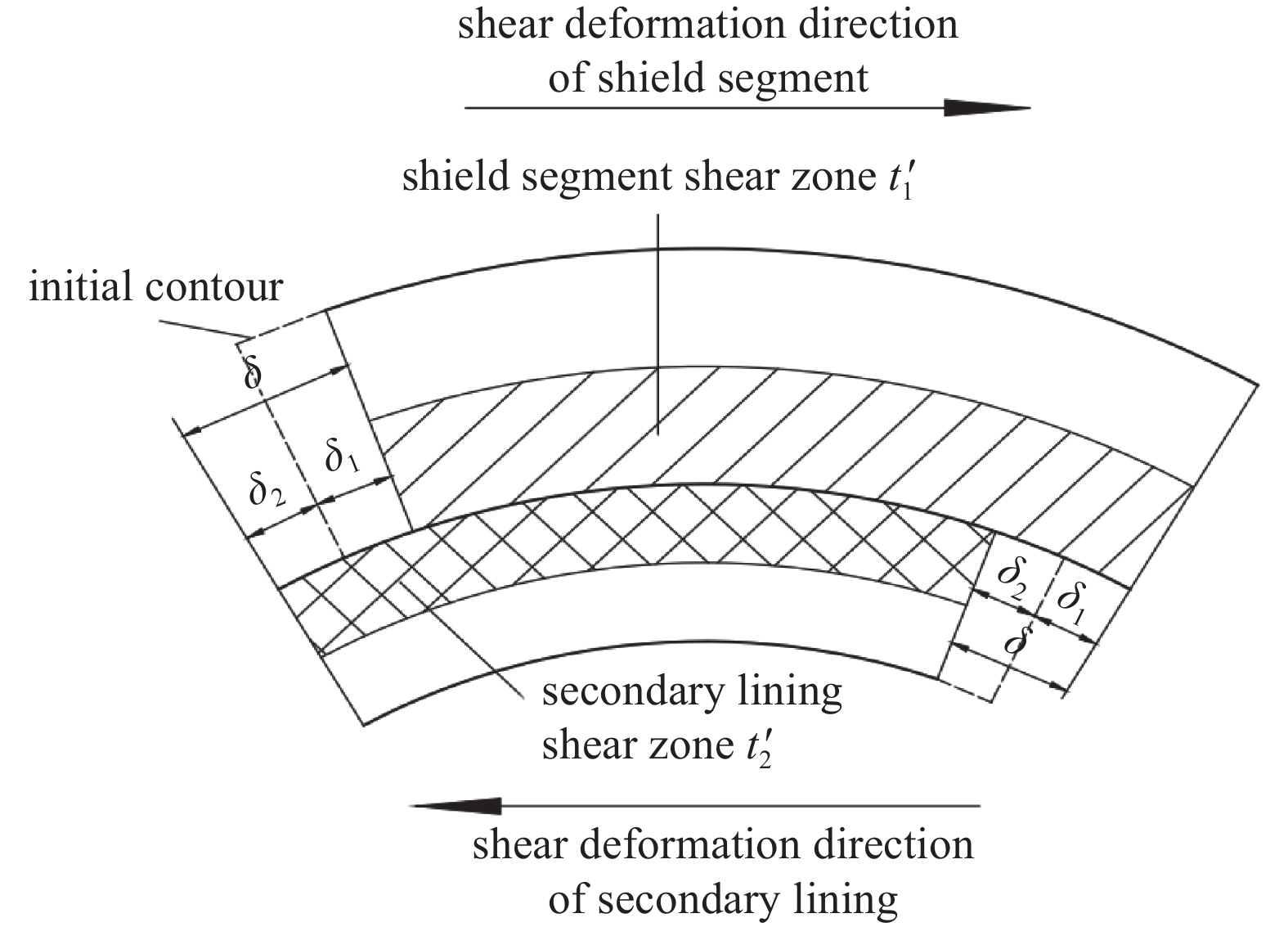

${\delta _1}$ 、${\delta _2}$ ,则结合面的切向位移$\delta $ 为管片与二衬之间的相对位移,即$\delta = {\delta _1} + {\delta _2}$ ,如图2所示。与压缩刚度计算方法同理,结合面的剪切区是由一定厚度的管片和二衬共同组合得到,分别取管片和二衬厚度的一半叠加就为剪切区,通过串联弹簧刚度系数计算得到的剪切区等效刚度即为结合面剪切刚度。其解析式为[9]:

式中,

$G$ 表示剪切模量,${t^{'}}$ 表示厚度,$t$ 表示剪切区厚度,$k$ 代表剪切刚度,其中下标1代表管片,下标2代表二次衬砌,下标$q$ 代表剪切区。另外,$A_{{q}}$ 代表结合面剪切区的横截面面积,$K_{{q}}$ 代表结合面剪切区的剪切刚度。在真空管道中,双层衬砌结构为了获得更好的气密性,通常会在双层衬砌结构之间铺设卷材或者设置其他填充材料对二次衬砌进行全包处理,使得结合面变的相对光滑且只能传递径向应力,这种结构形式即为复合式衬砌结构。

此时结合面压缩区不仅包括了管片压缩区和二衬压缩区,还有填充材料,其径向压缩示意图见图3。

复合式衬砌结构刚度系数计算需要综合考虑充填材料对刚度的影响。填充材料的刚度系数为:

式中,

${E_3}$ 为内外衬中间夹层材料弹性模量;${t_3}$ 为内外衬中间夹层材料的厚度;${k_{Y3}}$ 为内外衬中间夹层单元的压缩刚度。基于串联弹簧刚度系数计算原理可得结合面压缩刚度解析式[11]:

综上所述,叠合式衬砌结构结合面压缩和剪切刚度由式(3)、(6)计算可得;对于复合式衬砌结构,结合面的刚度由式(8)计算得到。

-

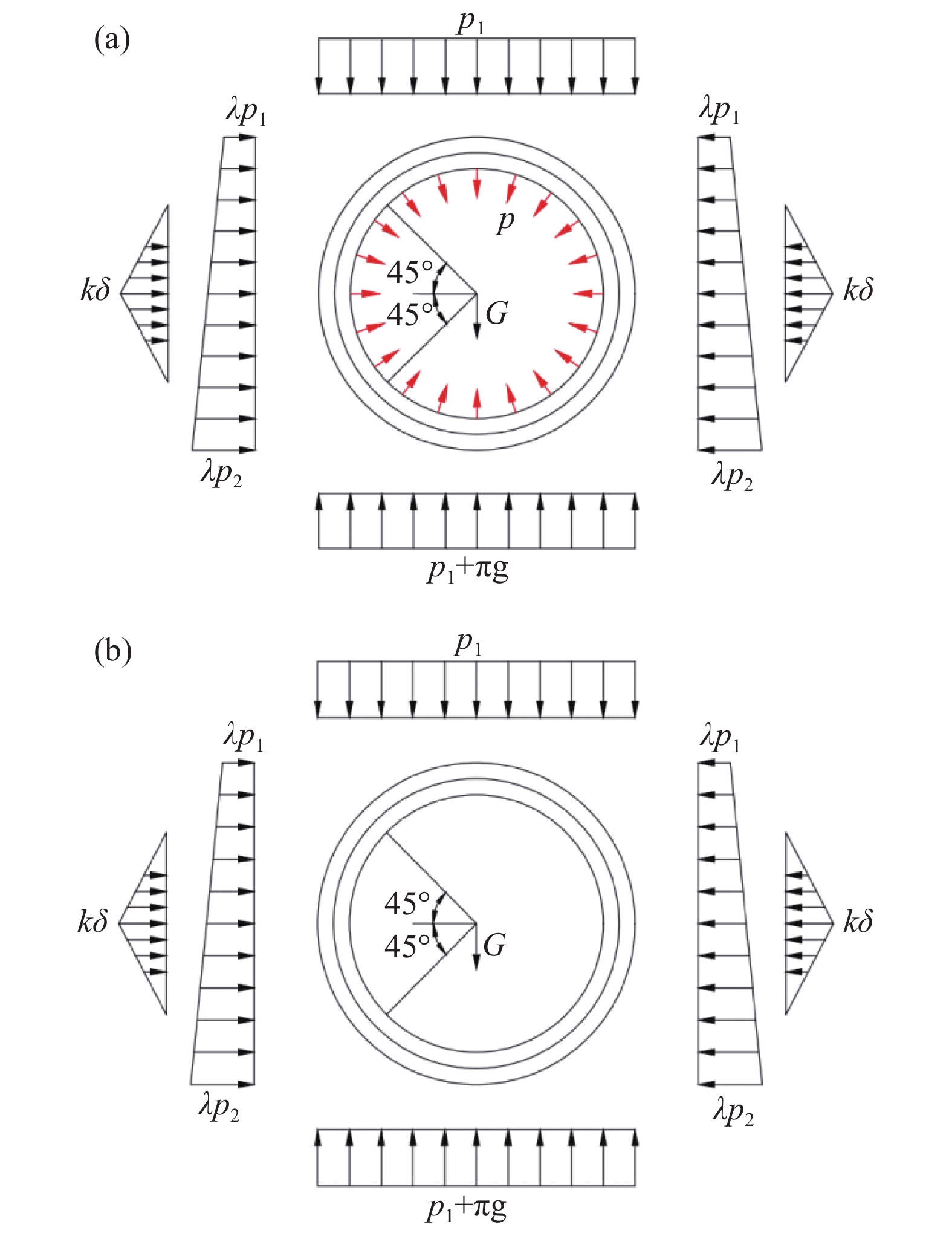

在双层衬砌结构形式下,真空管道与常规盾构隧道的受荷区别在于是否施加真空荷载,如图4所示。图中,

$G$ 为管道自重;$p$ 为管道压差荷载;${p_1}$ 为管道顶部上覆土压力,本文后续简称为竖向荷载;${p_2}$ 为管道底部土压力,计算侧向土压力时采用水土合算;$\lambda $ 为侧向压力系数;$\delta $ 为管道水平直径处的土体变形;${{k}}$ 为地层基床系数。图中常规的盾构隧道受力状态与真空管道无压差荷载作用时受力状态一致。故在计算真空管道结构受力时,一并计算出常规盾构隧道的受力状态,对比分析真空管道和常规隧道的力学特征区别,同时也可分析出压差荷载引起双层衬砌结构内力的增量。本文将建立荷载-结构模型进行相关分析。 -

本文以ANSYS软件进行数值仿真计算,计算符合以下假定条件:

(1)计算时采用荷载–结构模型:根据Winkler假定,地层对结构变形的约束作用,以只能受压的径向地基弹簧模型作用于管片结构上。地层的主动土压力以荷载形式加载在结构上。

(2)管片与二次衬砌层间结合面分为抗压和抗剪压两种情况,抗压模式结合面仅传递径向压力,抗减压模式结合面既能传递径向压力又能传递衬砌间的剪切力。

(3)考虑到实际工程真空管道有加载压差荷载和未加载压差荷载的情况,假设材料的弹性模量不变,且不会进入塑性应变阶段,利用线弹性本构关系进行数值模拟。在材料方面,管片与二次衬砌均为各向同性且均质的材料。

(4)假设层间结合面刚度恒定,为便于计算不考虑压缩刚度和剪切刚度的非线性变化。

(5)计算遵循平面应变假设。

-

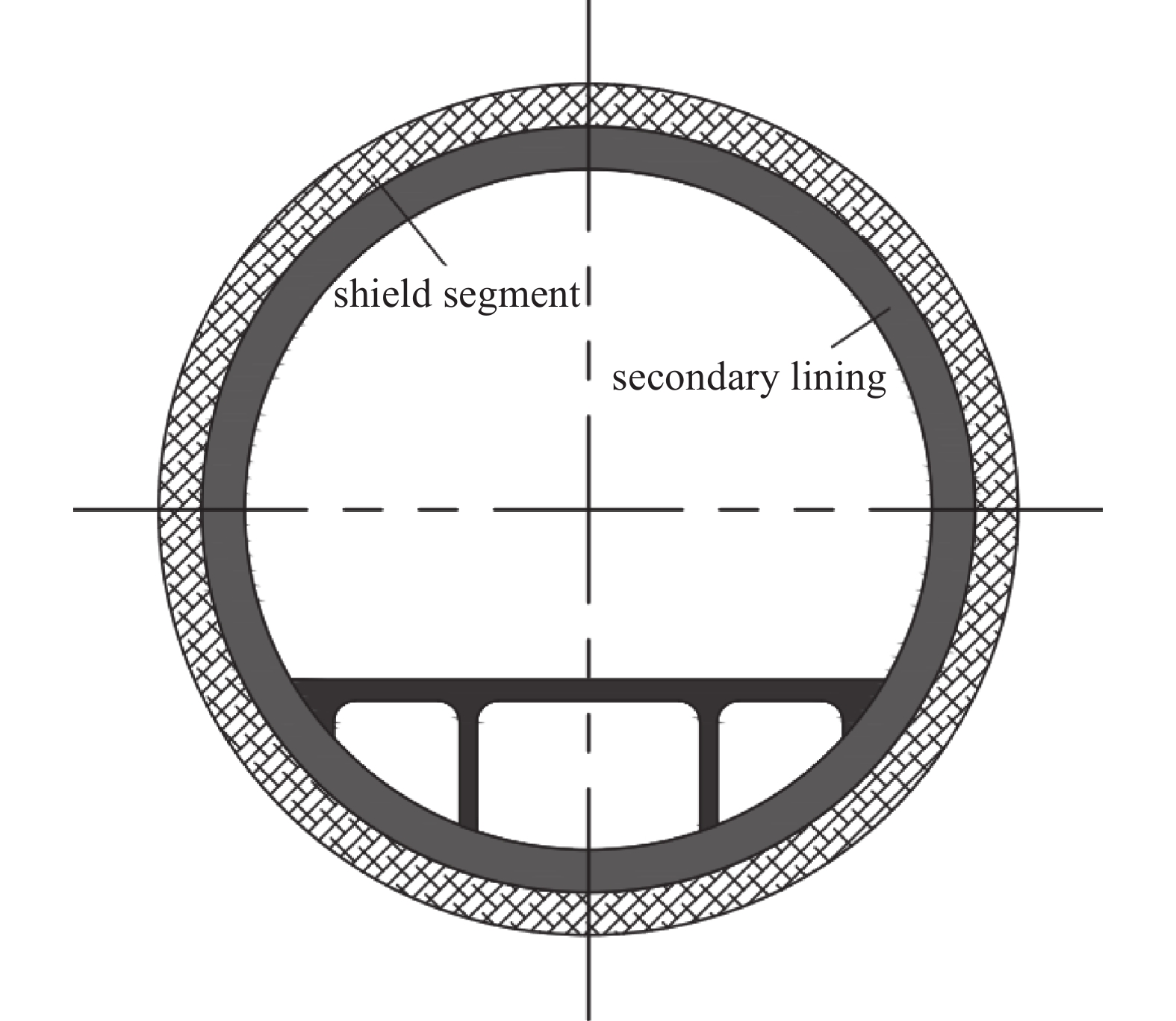

地层参数参照上海代表土层淤泥质粘土,侧压力系数取0.55[16],地层基床系数取10 MPa/m[17]。真空管道双层衬砌结构横截面示意图如图5所示,管道横截面上监测点在环向每间隔5°设置一个。真空管道双层衬砌具体参数见表1。

管道内因抽真空引起压差荷载以拉力形式作用于二衬的Shell单元,作用于管道的压差荷载取100 kPa。同时,结合文献[18]基于实测的隧道围压压力分布规律和文献[19]基于实测盾构隧道土压力分布规律,规定施加在真空管道顶部的竖向荷载

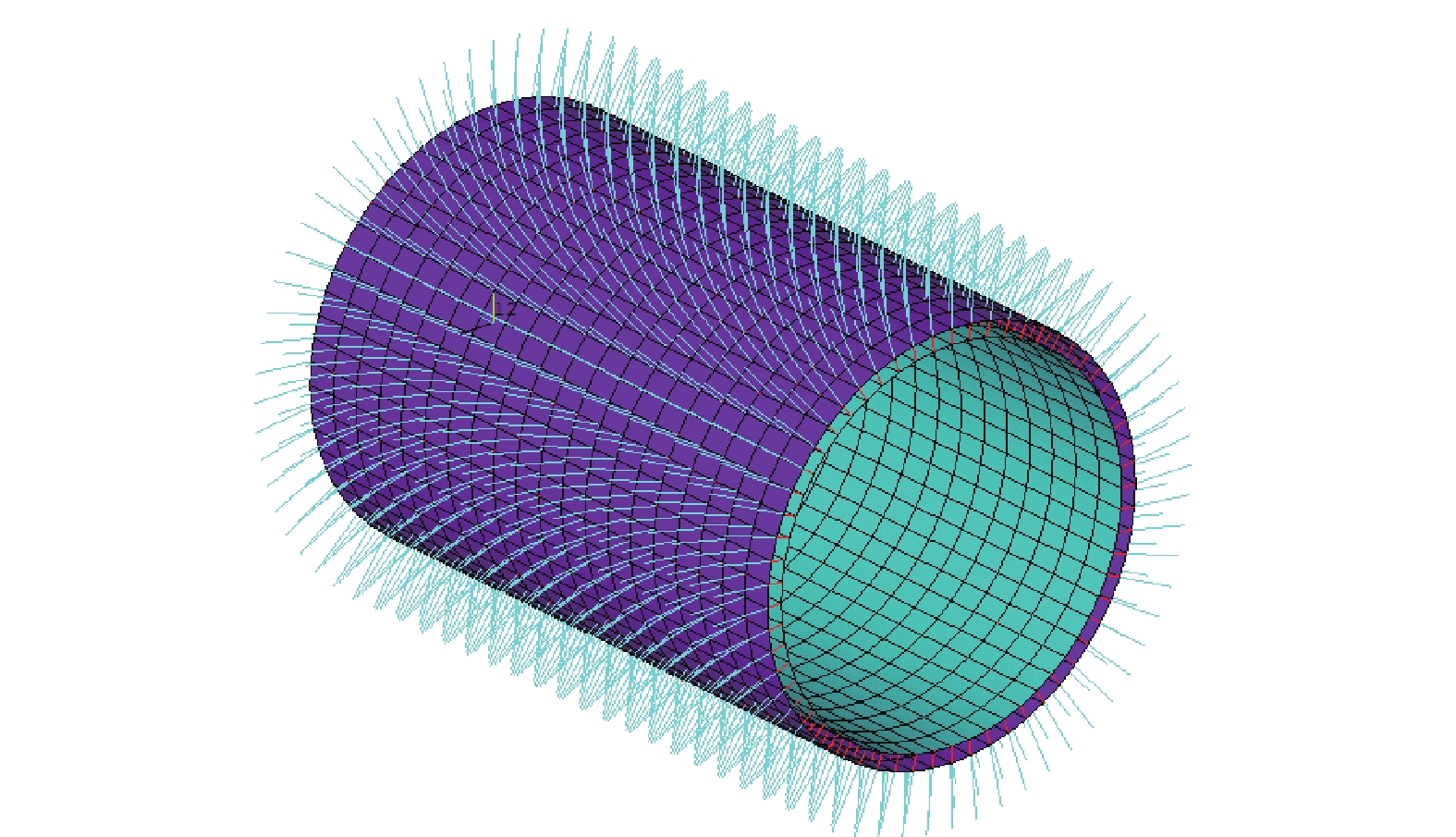

${p_1}$ 取值从100 kPa开始,以50 kPa为间隔进行计算,竖向荷载最大值为250 kPa。在进行数值模拟时,使管片、二衬具备一定厚度,且宽厚比一般稍小于5,选择四节点、四壳厚度的Shell43厚壳单元,单元具有塑性、蠕变、应力刚化、大变形等特性[20-21],因此用该单元模拟管片及二衬更为合适;结合面的径向压力和层间剪切力分别采用Link10和Combin14进行模拟。Link10径向压杆单元在每个节点上有三个自由度且该单元不包括弯曲刚度,并具有应力刚化、大变形功能,其独有的双线性刚度矩阵使其仅能单向受力[20-21]。Combin14弹簧-阻尼单元在每个节点具有沿坐标系X、Y、Z的轴向移动自由度,轴向弹簧刚度仅沿其长度方向发挥作用,单元自身的阻尼特性在设置实参数时去除[20-21]。管片和二衬的具体计算参数见表2。

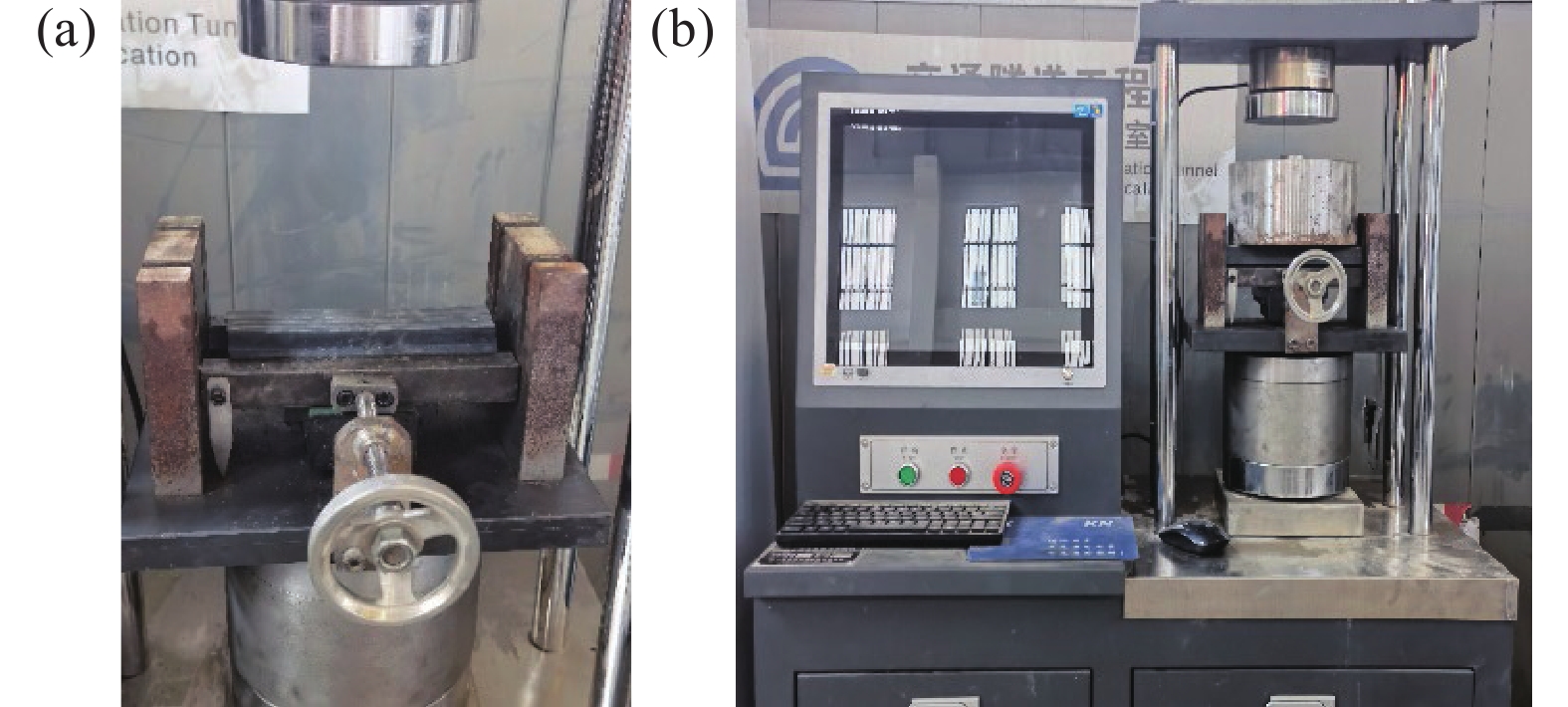

目前大多数双层衬砌隧道,初期支护和二次衬砌之间的防水填充材料采用隧道专用EVA防水板即可满足防水要求。但是在真空管道中对防水和气密性都提出了更高的要求,因此本文采用密封性能更好的橡胶防水垫。填充材料压缩刚度的现场测试如图6所示,基于现场测试和工程经验,取10 mm厚、压缩刚度为10 MPa/m作为衬砌间填充材料的物理参数,以此计算复合式衬砌的压缩刚度,且复合式衬砌由于层间存在填充材料,无法传递衬砌间的剪切力,因此无需考虑剪切刚度。管片与二次衬砌结合面具体计算参数见表3。

为使模型计算结果更符合实际,在计算过程中施加了一定的约束条件,其中包括:约束地层弹簧自由端的全部自由度、管片和二衬拱底的水平位移,同时约束计算模型两端纵向位移以满足平面应变基本假设。计算模型见图7。

2.1. 基本假定

2.2. 模型的力学参数及边界条件

-

在进行双层衬砌真空管道力学特性研究之前,首先对圆形单层真空管道的力学特性进行相关的探索性研究。管道外径

$D$ 取7 m,管道厚度取0.05$D$ 。单层衬砌真空管道数值模拟基本假定和其他计算参数同前文所述相同。单层真空管道荷载计算图,同前文图4 (a)双层衬砌荷载计算图基本相同。其中,管道衬砌为单层衬砌结构;压差荷载

$p$ 的施加方式为:在衬砌外径上,以指向圆心的压力作用。以压力的形式添加压差荷载$p$ ,以此种方式施加压差荷载与因抽真空导致管道内外产生压差的情况更为接近。单层真空管道荷载计算中,使用的物理量含义与第三章中说明相同。在单层管道中,由于管道内抽真空使得管道内外存在压力差,管道外部空气以压力的形式作用于管道;而双层衬砌的真空管道在围岩压力及管片自重等竖向荷载的作用下使管片与二衬紧密贴合,并且假定管道的密封性完全由层间填充材料和二次衬砌保证,同时考虑到后续对双层衬砌层间脱离区的研究,因此管道因抽真空引起压差荷载以拉力形式作用于二衬。

通过计算得到压差荷载引起的结构轴力的增量,在管道里程方向(Z方向)取单位长度,选取管道结构轴力增量的最大值进行分析,轴力的增量变化如表4所示:

由表4可知:随着竖向荷载的变化,压差荷载引起结构轴力增量的最大值基本没有变化;单位里程长度下,单层真空管道由压差荷载引起的结构轴力的增量值约为内半径与压差荷载之积。

以本文计算假定及计算模型为基础,采用文献[8]中工况1的相关参数进行数值仿真计算。本文管道结构轴力计算结果与文献[8]管道结构轴力计算结果对照如表5所示,其中0°表示管道结构拱顶;180°表示管道结构拱底。

由表5可得:采用本文计算模型进行数值仿真计算所得管道结构轴力数值与文献[8]计算所得轴力数值符合较好;在相同的工况下,最大误差出现在角度180°即拱底处,为8.28%,因此可以验证本文计算结果的可靠性。

-

在压差荷载未作用于管道之前,围压、自重等荷载,会导致原本的圆形管道结构产生变形,通常以椭圆度即:圆形横截面上最大和最小直径之差来描述管道的变形。压差荷载作用于变形后的管道上,会引起管道结构的内力产生增量,因此先对无压差荷载作用的管道结构进行计算,其椭圆度变化如表6所示:

在平面应变假定下,管道横截面可简化为一个二维的封闭的圆环,该结构可视为超静定结构。超静定结构支座的位移会导致结构产生内力增量,并且当超静定结构处于小变形的情况下,在已经产生变形的结构上施加外荷载时,不必考虑结构已有变形对结构内力增量的影响。《盾构法隧道施工和验收规范》规定:隧道椭圆度的验收值为0.6%的隧道外径[22],本文为42 mm。表6表明:计算得到的无压差荷载作用下二衬结构的椭圆度均小于规范验收值,因此可认为由于压差荷载引起管道二衬内力增量对其安全性和适用性没有影响;另外,管片衬砌又会从中分担部分内力增量,故针对双层衬砌形式的真空管道,在有压差荷载作用时可不用考虑结构已有变形。

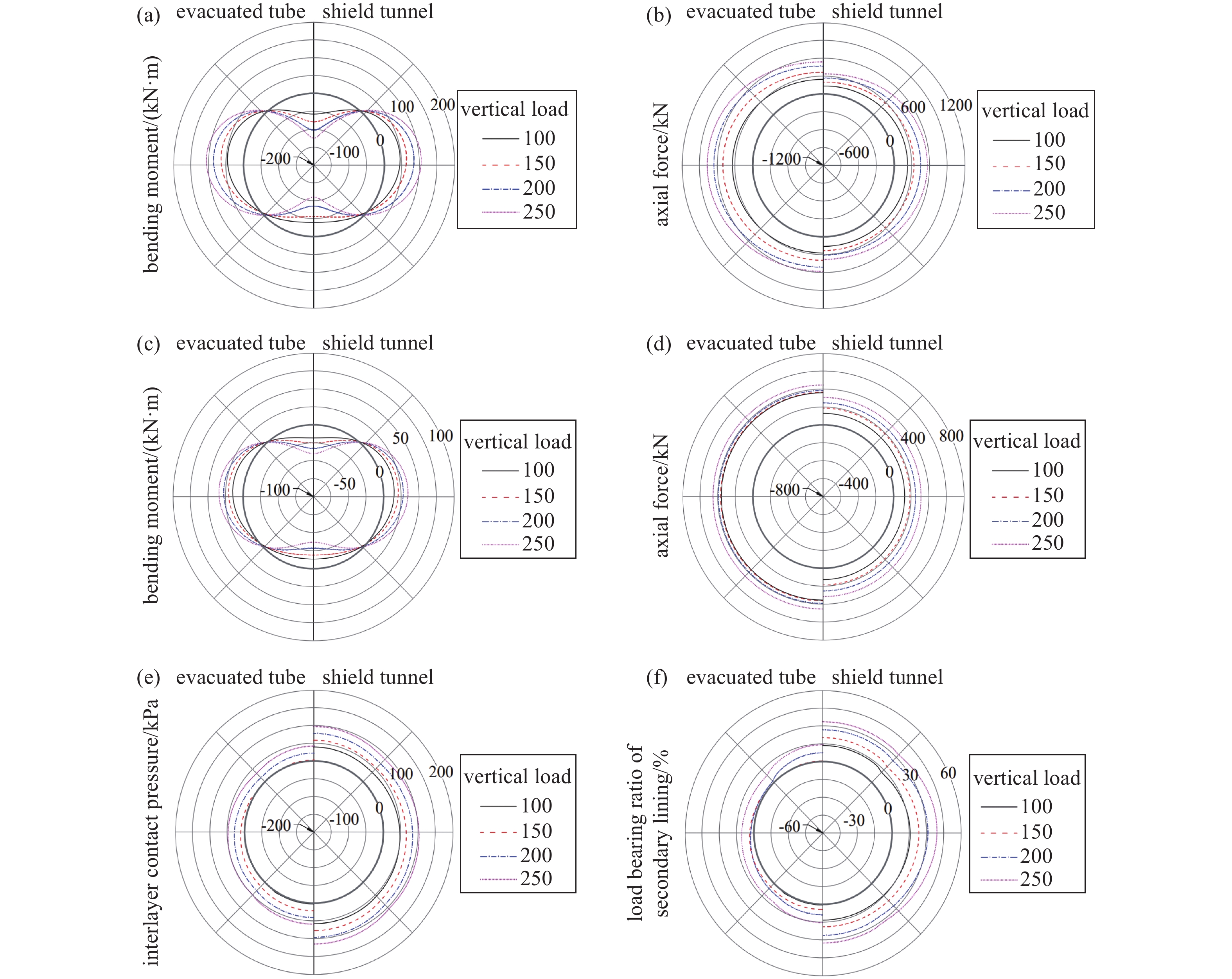

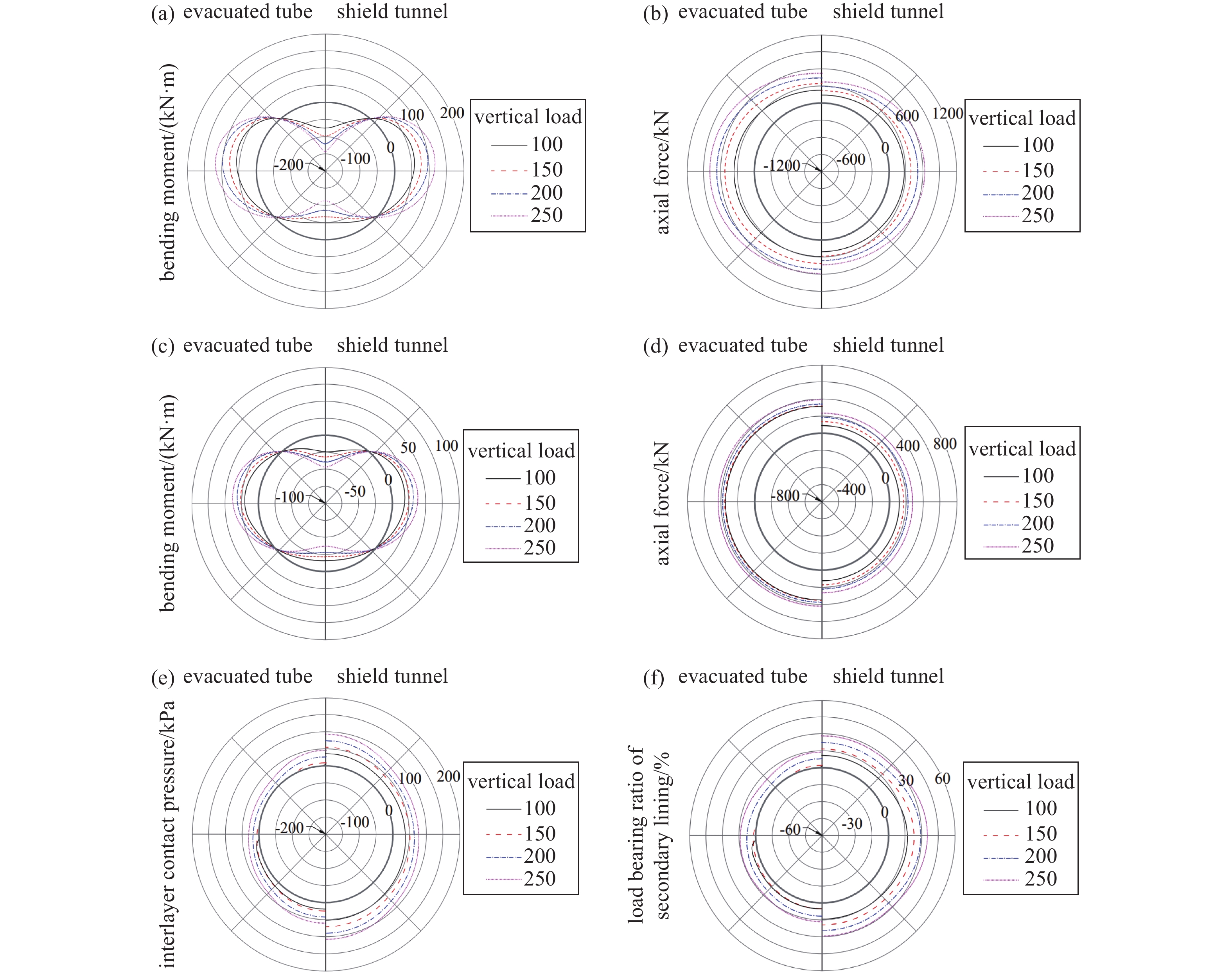

计算得到不同竖向荷载下结构内力如图8所示。

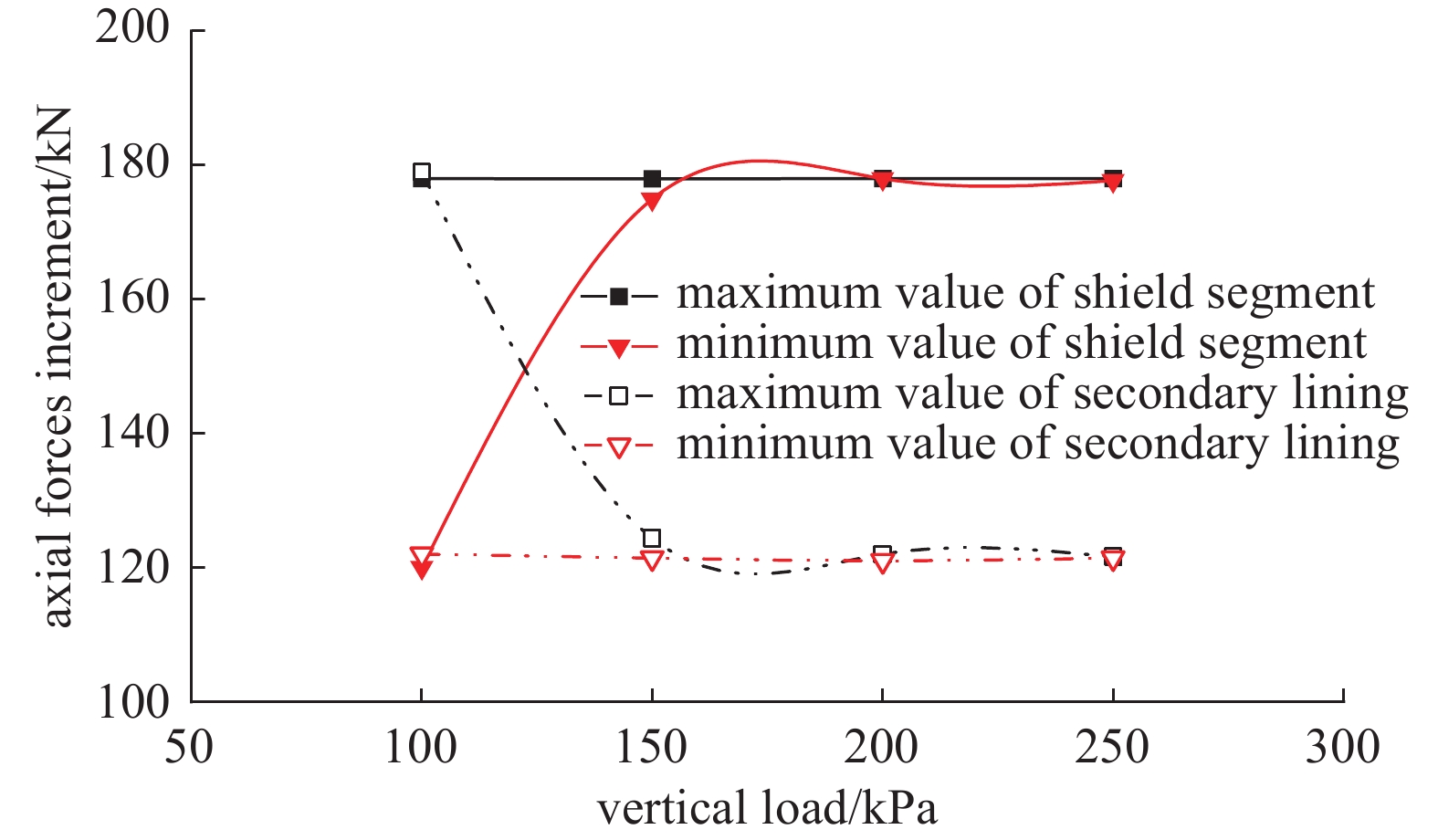

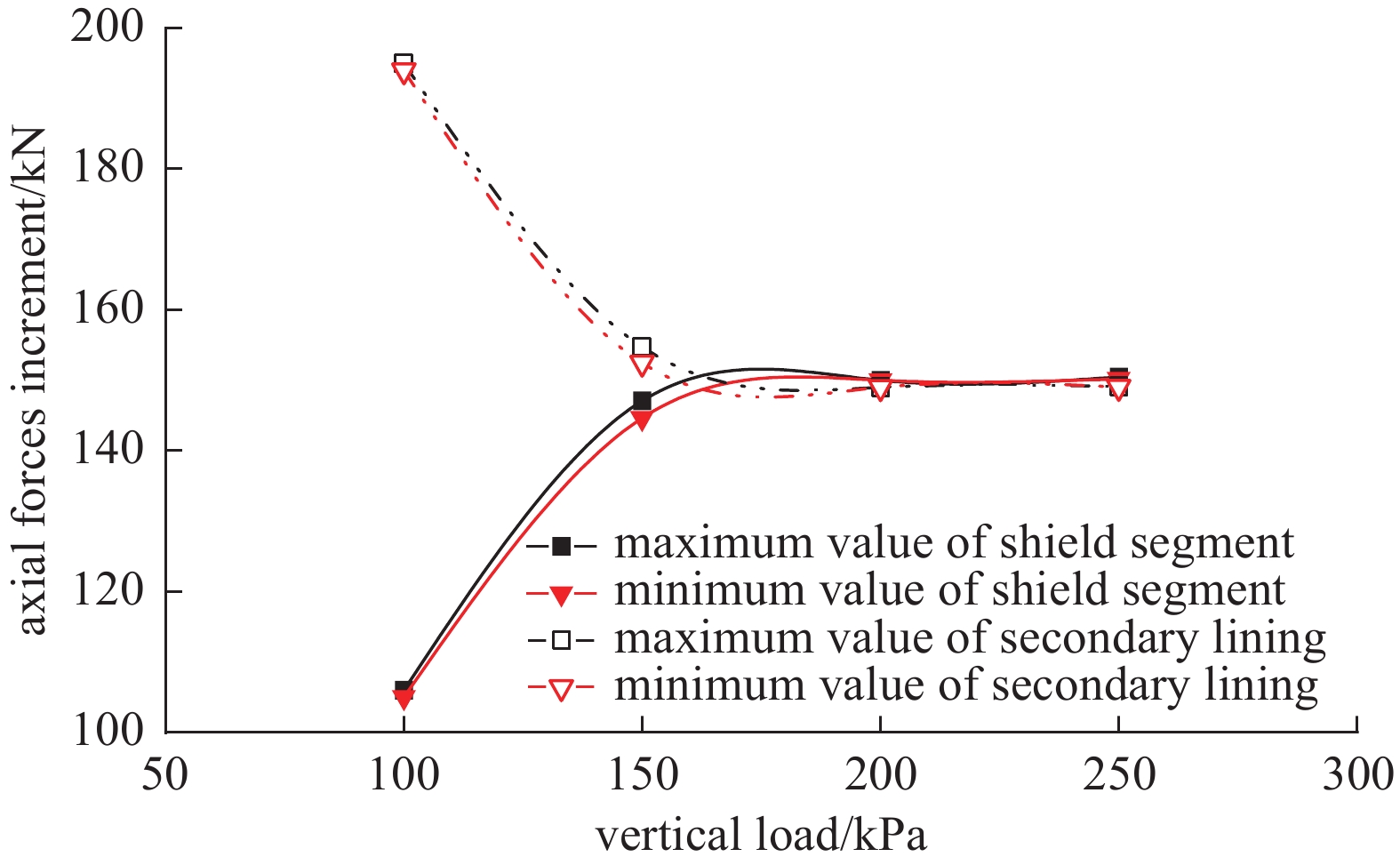

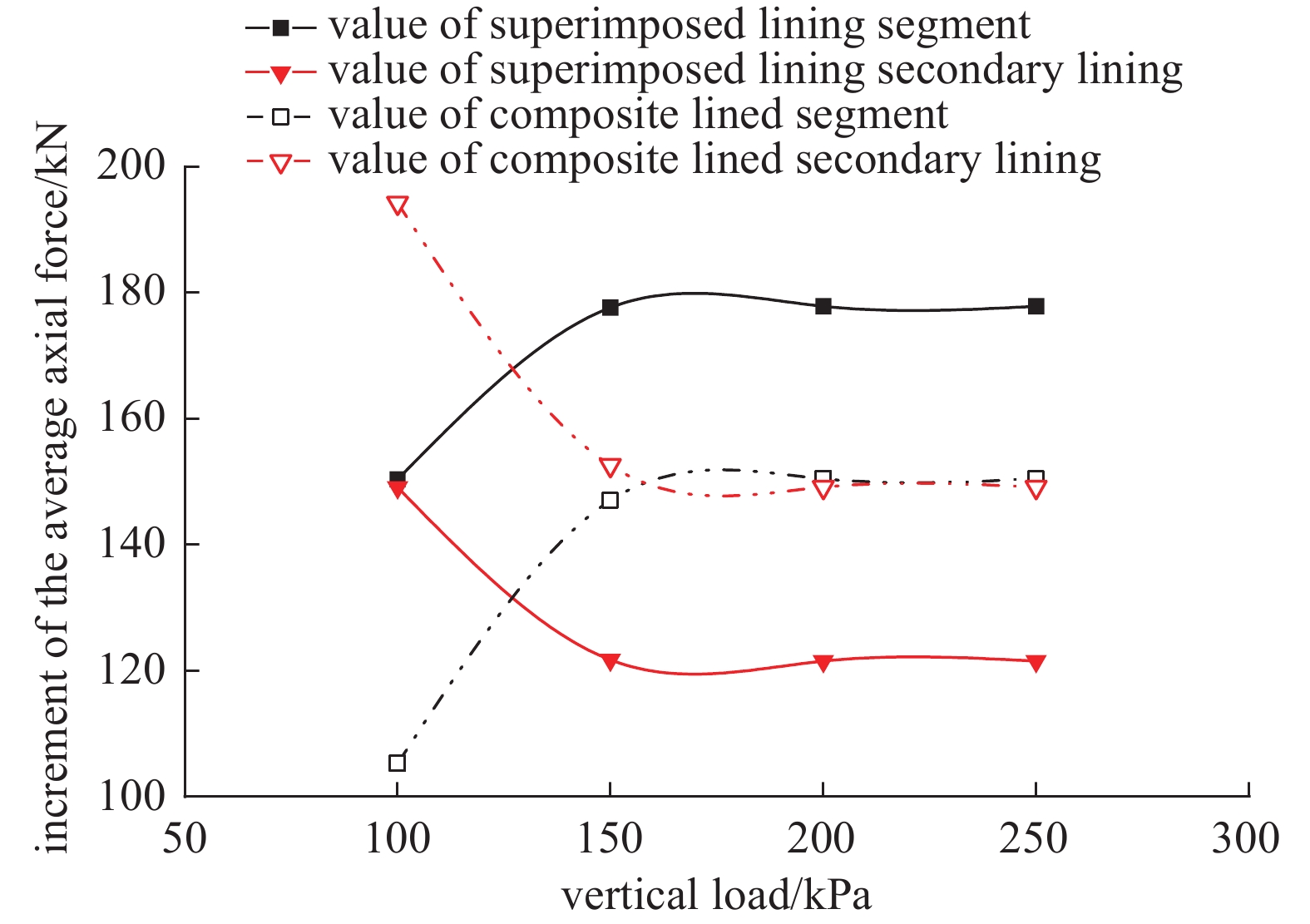

在图8结构内力图的(b)、(d)中,分别提取不同竖向荷载下管道及常规隧道管片和二衬轴力的最值。在相同的竖向荷载作用下,将真空管道的管片和二次衬砌的轴力最大值与常规隧道轴力最大值作差,得到真空管道管片和二衬相较于常规隧道轴力增量的最大值;真空管道相较于常规隧道轴力增量最小值的计算方法同理。压差荷载作用引起的结构轴力最值增量曲线,如图9所示。

(1)相同竖向荷载条件下,真空管道管片和二衬的弯矩分布曲线与常规盾构隧道基本相同,如图8(a)、(c)所示;真空管道管片和二次衬砌的轴力,较常规盾构隧道均更大,如图8(b)、(d)所示;

(2)真空管道管片和二次衬砌的弯矩和轴力的最值与竖向荷载呈线性关系,当竖向荷载越大时,管片和二衬轴力最大值和最小值的差值越大,如图,如图8(a)、(b)、(c)、(d)所示;

(3)当竖向荷载较小时,在拱肩位置接触压力为0,这表明在拱肩位置产生了脱离区,并且随着竖向荷载的减小,脱离区逐渐扩展到拱腰和拱顶位置,如图8(e)所示;

(4)真空管道二衬沿横截面受力较均匀,对圆形结构受力有利,如图8(e)、(f)所示。这是由于压差荷载以向内拉力的形式作用于真空管道二衬,使得二衬产生内缩变形,因此真空管道的层间接触压力远小于常规隧道;

(5)在管道里程方向(Z方向)取单位长度进行分析,不同竖向荷载下真空引起的管片和二衬轴力增量之和约为二衬内半径与压差荷载之积,该值与压差荷载作用下引起的单层真空管道结构轴力增量相等;并且当竖向荷载大于某一限值时,压差荷载引起的轴力增量分别在管片和二衬断面上均布,分担比例按照管片和二衬的截面抗压刚度划分,且不随竖向荷载变化,如图9、表4所示。

-

同叠合式衬砌相同,针对复合式衬砌结构形式的真空管道,有压差荷载作用时可不用考虑结构因围压、自重等因素产生变形而引起的弯矩增量。

不同竖向荷载下结构内力如图10所示。

压差荷载作用引起的结构轴力最值增量随竖向荷载的变化曲线见图11。

(1)相同竖向荷载条件下,真空管道管片和二衬的弯矩分布曲线与常规盾构隧道基本相同,如图10(a)、(c)所示;管片和二衬的轴力较常规盾构隧道更大,如图10(b)、(d)所示;

(2)当竖向荷载较大时,真空管道管片和二衬的轴力的最值随竖向荷载增大呈现递增关系,当竖向荷载增大时,管片轴力最大值和最小值的差值越大,但二衬轴力最值的差值基本无变化,如图10(b)、(d)所示;

(3)当竖向荷载较小时,真空管道管片和二衬的接触压力在拱肩位置产生了脱离区,并且随着竖向荷载的减小脱离区逐渐发展到拱腰和拱顶位置,如图10(e)所示;

(4)相同竖向荷载条件下,真空管道的层间接触压力远小于常规隧道,真空管道管片与二衬接触压力值在拱顶、拱底位置较大,在拱腰位置较小,拱肩位置最小,并且真空管道二衬沿横断面受力不均匀,对圆形结构受力不利,如图10(e)、(f)所示;

(5)在管道里程方向(Z方向)取单位长度进行分析,不同竖向荷载下抽真空引起的管片和二衬轴力增量之和,同样约为二衬内半径与压差荷载之积;压差荷载引起的轴力增量分别在管片和二衬的横断面均布,竖向荷载超过某一限值时,管片和二衬的分担比例基本相同,且不随竖向荷载变化,如图11、表4所示。

-

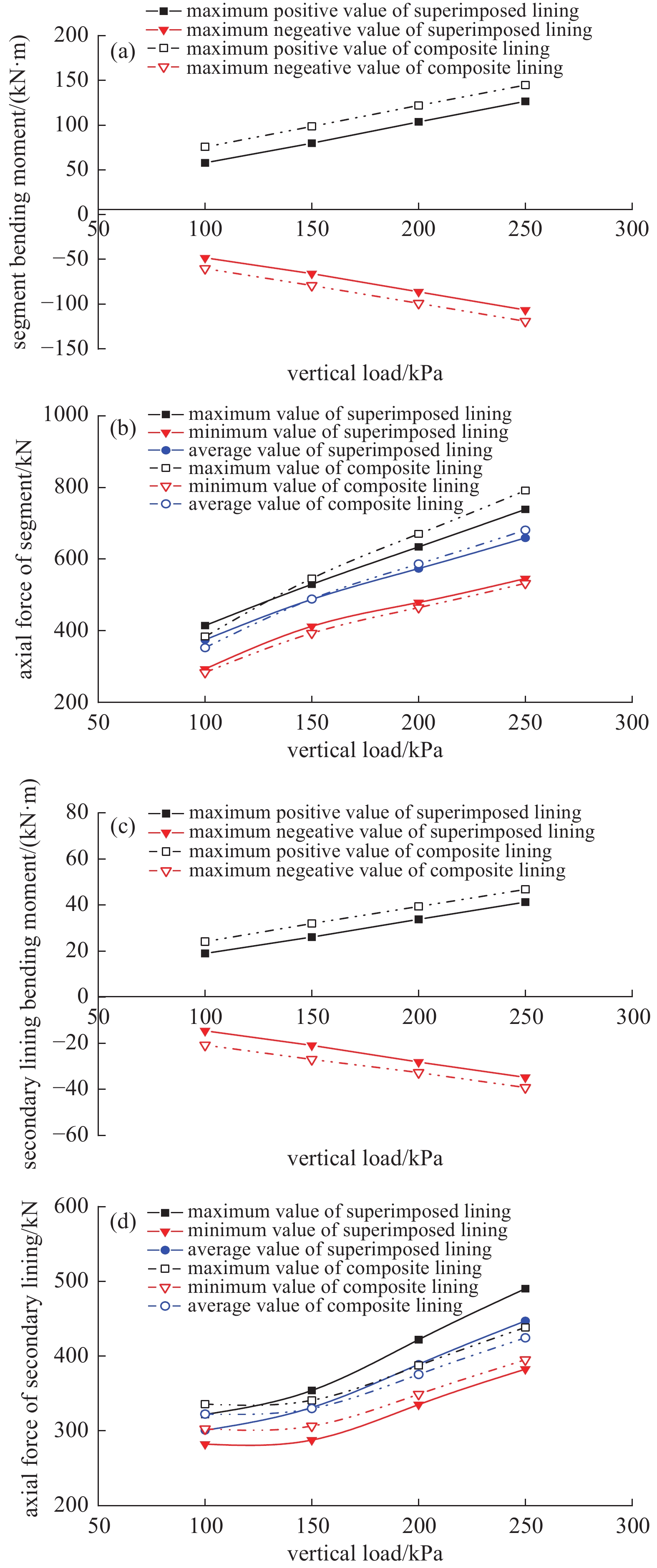

通过上文计算的结果,对不同结合面形式得真空管道内力最值进行对比,结果如图12所示:

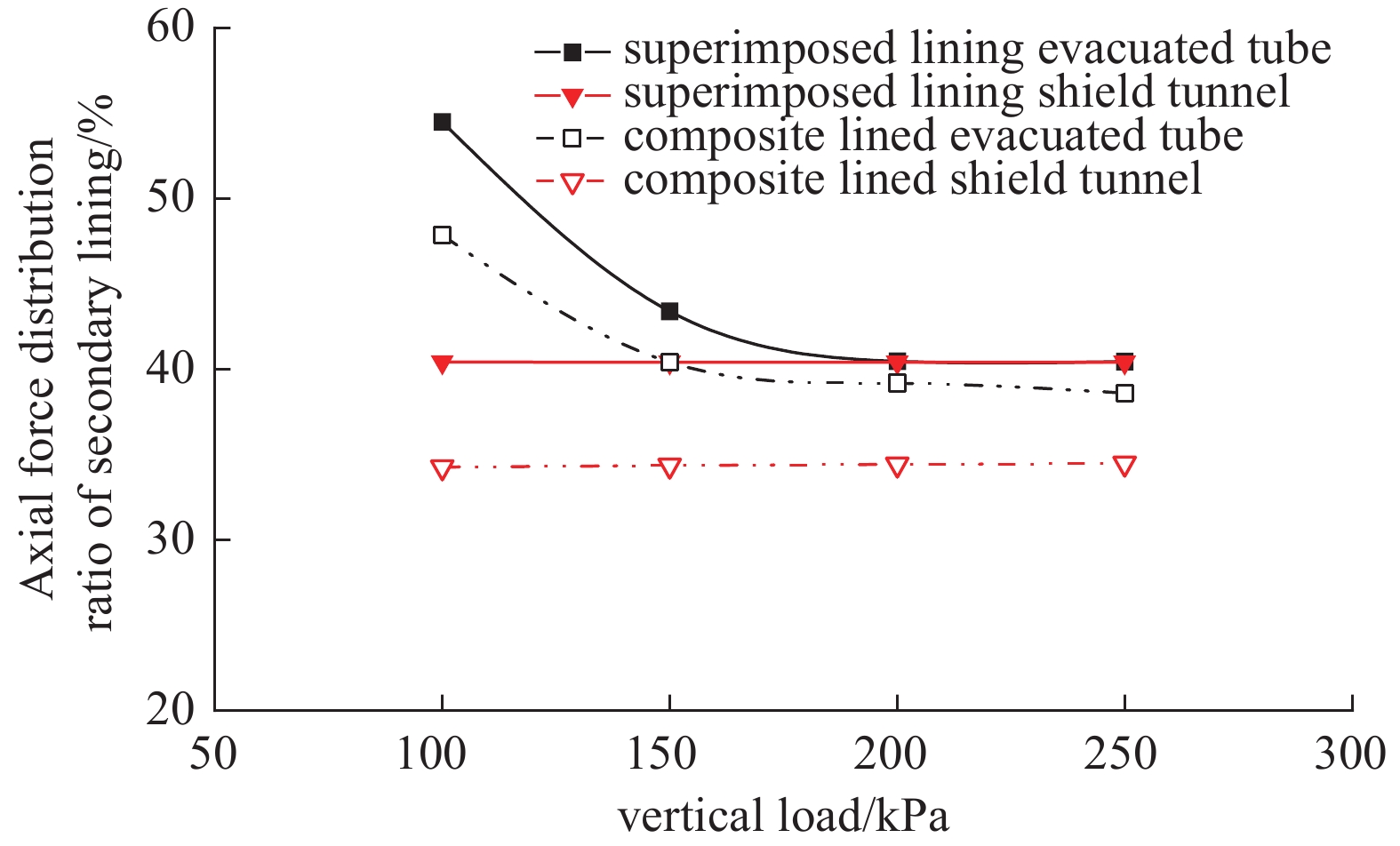

通过上述计算结果,分析得到不同结合面形式下,单位里程长度的二次衬砌结构横截面轴力分配比例及压差荷载作用下引起的结构内力增量,如图13、14所示。

叠合式结构和复合式结构结合面的不同,导致结构的受力状态存在明显差别。由图12、图13、图14计算结果可知:

(1)相同竖向荷载条件下,复合式真空管道管片、二次衬砌的弯矩量值普遍大于叠合式,且复合式真空管道横断面轴力的最大值和最小值之差比叠合式更大,如图12所示。这是因为复合式结构层间有填充材料存在,管片和二衬之间仅径向压力得以传递,而剪切力无法传递,从而结构变形不协调,进而导致管片的弯矩和轴力的最值之差较大;

(2)相同竖向荷载条件下,复合式真空管道计算得到的管片轴力平均值大于叠合式结构,但计算得到的二次衬砌的轴力值却与之相反,叠合式真空管道二衬轴力分布不均匀相较复合式衬砌结构更加凸显,轴力平均值也更大,如图12(b)、(d)所示;

(3)有压差荷载作用下,当竖向荷载小于200 kPa时,叠合式和复合式真空管道的二衬轴力分配比例均随着竖向荷载的增大而减小;当竖向荷载超过200 kPa,叠合式真空管道的二衬按照管片和二衬的截面抗压刚度比例分配轴力,复合式真空管道二衬轴力分配比例随竖向荷载增大继续减小,最终趋近于复合式常规盾构隧道分配比例。叠合式真空管道比复合式真空管道二衬轴力分配比例大,分配比例差值随竖向荷载先减小再增大,如图13所示;

(4)当竖向荷载较大时(本文为150 kPa),压差荷载引起的叠合式真空管道的轴力增量,按照管片和二衬的截面抗压刚度比例分配,而复合式真空管道的管片、二衬轴力增量相等,如图9、图11、图14所示;

(5)随着竖向荷载减小,无论叠合式还是复合式真空管道,二次衬砌都会承担更多压差荷载作用产生的轴力增量,如图14所示。其原因为:以负压的形式作用于二次衬砌上的压差荷载无论何种结合面形式都会使结合面产生脱离区,层间无法有效传递径向压力,进而导致压差荷载作用产生的轴力增量会更多的分配到二衬上。

3.1. 单层真空管道结构力学特性

3.2. 叠合式衬砌结构力学特性

3.3. 复合式衬砌结构力学特性

3.4. 结合面形式对真空管道内力影响

-

本文提出采用双层衬砌结构形式的真空管道,对复合式和叠合式两种结构形式的真空管道在不同竖向荷载的条件下进行了力学特性分析和对比,并将其与常规盾构隧道进行比较,得出如下结论:

(1)真空管道的管片和二次衬砌的轴力较常规隧道更大。对管片和二次衬砌引起轴力增量,增量之和为二衬内半径与压差荷载之积;

(2)当加载的竖向荷载较小时,在压差荷载作用下会使真空管道双层衬砌结构最先在拱肩位置产生脱离区,当竖向荷载继续减小时,脱离区会逐渐发展到拱腰和拱顶位置;

(3)相同竖向荷载条件下,复合式结构的真空管道的管片、二次衬砌结构的弯矩量值大于叠合式结构,在较大的荷载条件下,复合式真空管道横断面轴力分布不均匀比叠合式更加凸显;

(4)竖向荷载较小时,叠合式和复合式真空管道的二衬轴力分配比例随着竖向荷载的增大而减小。当竖向荷载超过一定限值时,复合式二衬轴力分配比例趋近于同类型常规隧道;叠合式真空管道与复合式真空管道二衬轴力比分配比例的差值随竖向荷载的增加先减小再增大;

(5)两种结构形式的二次衬砌都会承担更多压差荷载作用下产生的轴力增量。叠合式衬砌圆形管道横截面上荷载分布的均匀性优于复合式衬砌圆形结构管道。

综上所述:不同结合面形式真空管道的力学特性在某些方面与常规隧道相同,因此在真空管道的设计过程中,以常规盾构隧道作为参考是可行的。不同结合面形式真空管道的力学特性各有优劣,但是有层间填充材料的复合式衬砌结构的密封性能更为出色。在实际工程中,应综合考虑地层参数、防排水要求、气密性要求等限制因素进而选取合适的结合面形式。

首页

首页 登录

登录 注册

注册

下载:

下载: