-

2024铝合金具有良好的力学性能,在海洋工程领域有着较好的应用前景。但是在富含大量Cl−的流动海水中,铝合金容易发生点蚀和剥蚀使得服役寿命降低[1-3]。掺硅类金刚石(Si-DLC)薄膜因为其应力低、摩擦系数小、优异的耐蚀性能而被广泛应用在材料表面改性领域,提高服役材料耐蚀性能[4-6]。

Damasceno等[7]利用等离子体化学气相沉积在铝合金表面沉积Si-DLC,Si的掺入降低了薄膜内部的应力,提高了DLC薄膜与基体材料的结合力,从而明显的提高了铝合金的力学性能。Lubwama[8]研究了Si加入后薄膜微观结构和耐蚀性能的变化,Si加入后sp2含量明显减少,sp2键的减少阻碍了薄膜内的电子传递。此外,随着sp2键的减少,薄膜表面的电荷交换也受到了限制因此,硅的加入可以明显提高DLC薄膜的耐蚀性。还有研究表明[9-11],随着Si的掺入,在DLC表面形成一层后的绝缘氧化层,可以显著提高耐蚀性能。综上,Si-DLC薄膜的沉积可以有效的提高基体材料的耐蚀性。然而,还有研究表明,Si掺入后改变sp2键含量的同时也会改变薄膜的结构,使得薄膜中的孔隙数量增加[12-14],腐蚀介质可以通过孔隙与基体材料接触,从而造成更加严重的局部腐蚀失效。同时铝合金以及Si-DLC在模拟真实流动海水中的腐蚀过程研究很少。

因此,本文通过等离子体增强化学气相沉积技术在2024铝合金表面沉积Si-DLC薄膜,利用原子力显微镜和拉曼光谱表征Si-DLC的结构,利用扫描电镜观察在流动海水中冲刷不同时间2024铝合金及表面沉积Si-DLC的表面形貌,通过电化学工作站检测在冲刷不同时间的腐蚀性能,并对比了2024铝合金与沉积了Si-DLC薄膜的铝合金的腐蚀性能。探究不同冲刷时间对2024铝合金及表面沉积Si-DLC薄膜的耐蚀性能的影响规律,并讨论相关的腐蚀过程及耐蚀机制,为改善铝合金的局部腐蚀损伤、提高其耐久性能提供实验基础及理论依据。

-

实验材料选用2024铝合金,其化学成分见表1。将试样表面的光洁度处理为Ra1.6,超声清洗后放入干燥皿备用。

-

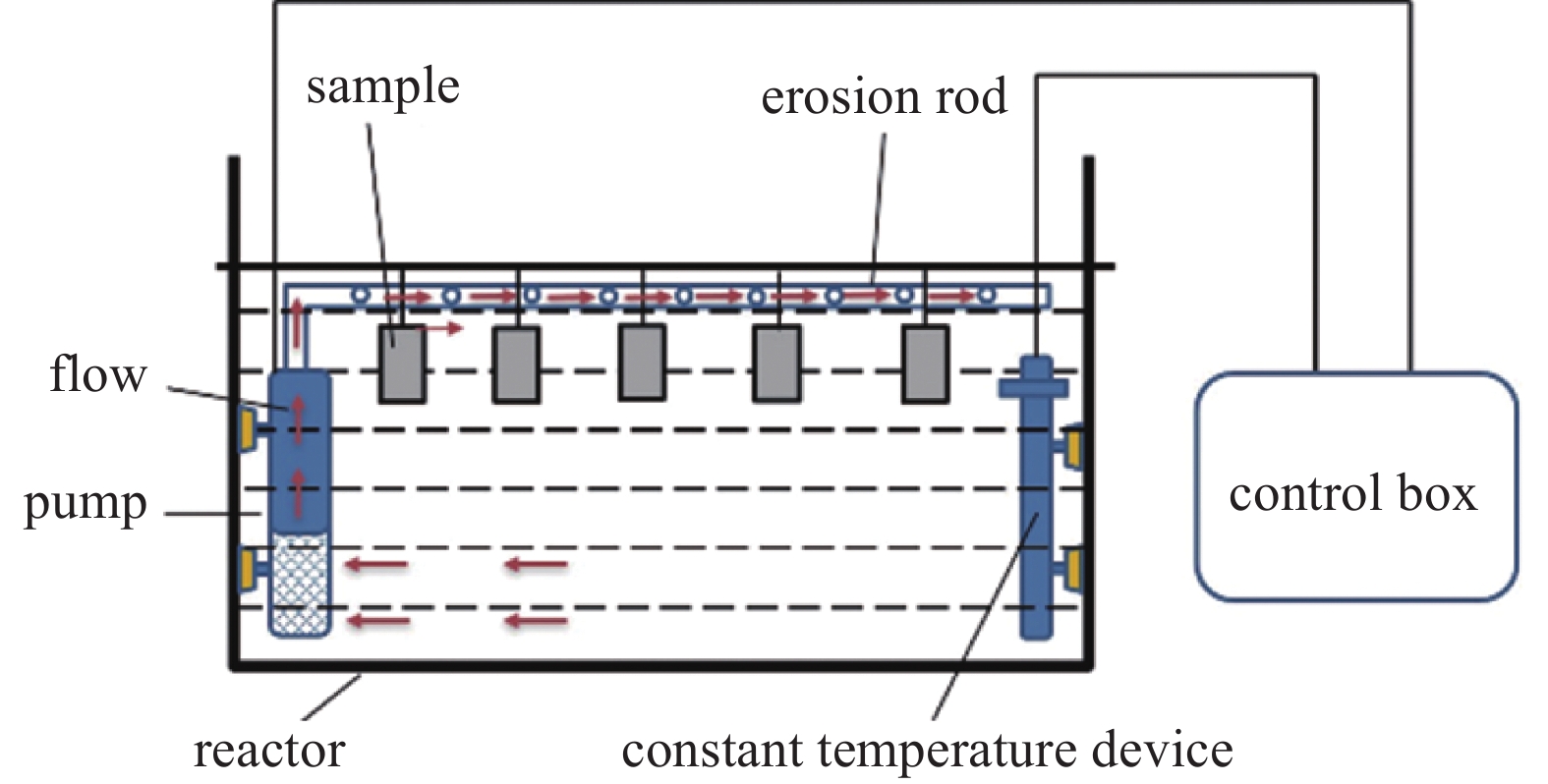

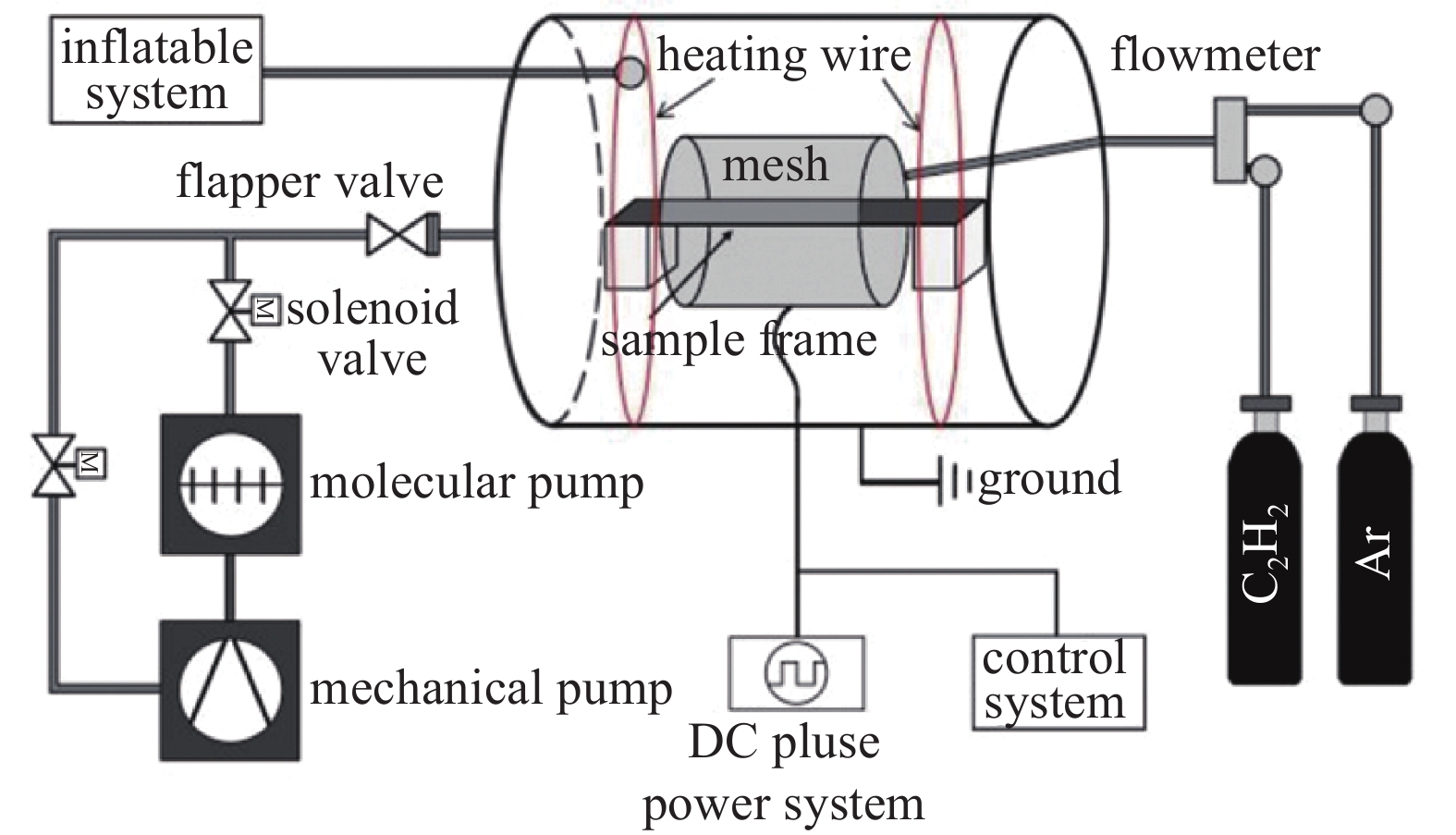

图1为等离子体增强化学气相沉积设备示意图,试样被放置在网笼内,通过机械泵和分子泵将真空腔内的真空度抽至1×10−3 Pa,将真空室内温度升至100℃后;通入100 mL/min(标准状态)的氩气30 min,同时施加2600 V的电离电压去除铝合金表面的氧化铝层;通入20 mL/min 氩气、40 mL/min 四甲基硅烷和20 mL/min 乙炔2 h,电压调至1800 V[15]。

-

模拟海水冲刷实验在自制的冲刷装置(图2)中进行,模拟海水成分见表2。利用傅里叶红外光谱仪(Cary 630),Raman光谱仪(XploRA PLUS),划痕检测仪(MFT-400),台阶仪表征Si-DLC薄膜的结构和力学性能。利用IGMA HD型号的扫描电子显微镜(SEM manufactured by ZEISS)和原子力显微镜(AFM CSPM5500)表征形貌,电化学实验采用三电极体系,对电极使用铂片,参比电极采用饱和甘汞电极,电解质为模拟海水溶液,为保证体系稳定,先进行30 min 的开路电位监测以获得稳定的体系(开路电位波动小于40 mV),之后进行阻抗的测量。阻抗的测量频率范围是 0.01−100000 Hz ,振幅为0.01 V[16]。

-

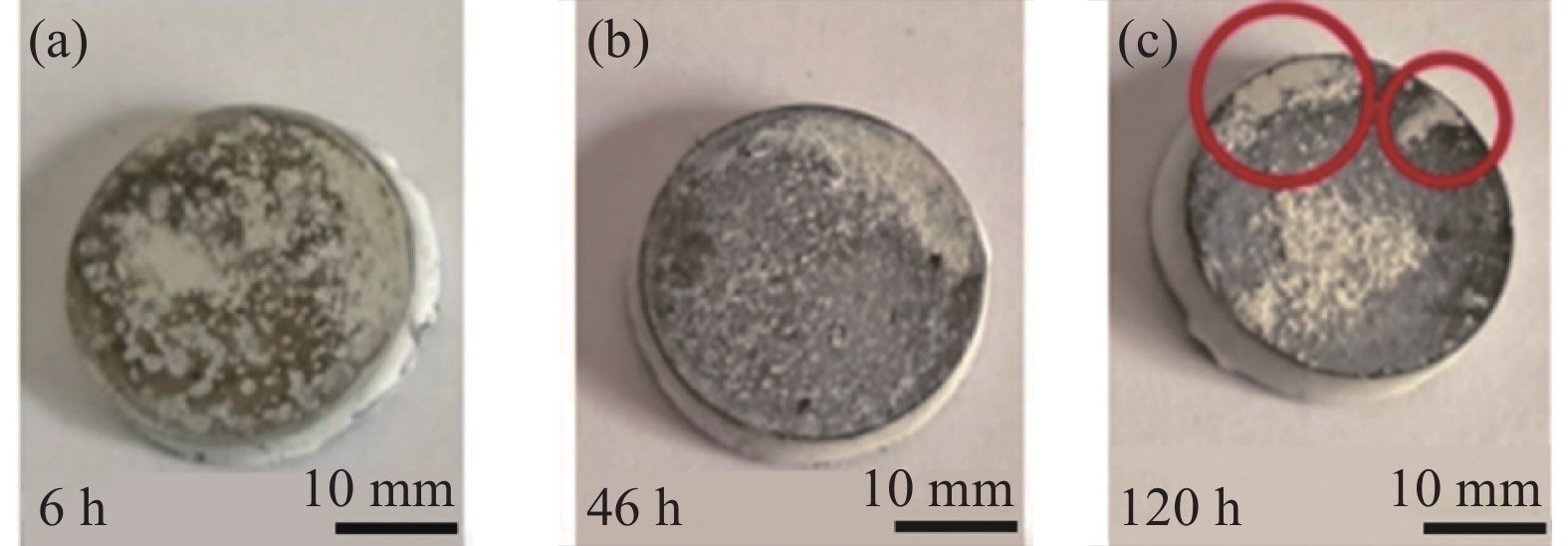

图3是2024铝合金冲刷6、46和120 h后的表面形貌图。从图中可以发现,冲刷6 h后,铝合金表面被明显的破坏,表面有腐蚀产物生成,并且腐蚀产物比较分散,呈不连续状态。冲刷46 h后,铝合金表面的腐蚀产物明显增多。冲刷120 h后,可以发现铝合金表面的边缘处有基体裸露出来,这说明在冲刷过程中存在腐蚀产物剥落行为。

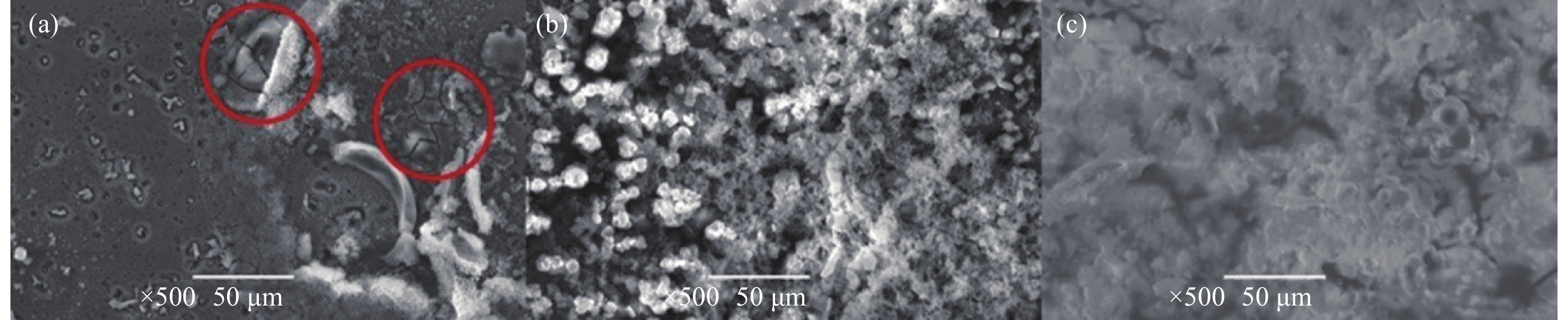

利用SEM对未镀膜的2024铝合金基体的腐蚀形貌进行了进一步的观察。图4是2024铝合金冲刷6 h、46 h和120 h后的扫描电镜形貌图。图4(a)是冲刷6 h后的表面形貌,从图中可以发现,冲刷6 h后,铝合金表面存在大量的点蚀坑,并且铝合金表面有明显的腐蚀产物生成,从图中还可发现,在铝合金表面存在少量的裂纹。图4(b)是铝合金冲刷46 h后的表面形貌,从图中可以发现,铝合金表面的腐蚀产物有所增多,并且在其表面存在较多的孔洞。图4(c)是铝合金冲刷120 h后的表面形貌,从图中可以看出,铝合金表面腐蚀产物的数量明显增加,并且腐蚀产物比较致密。

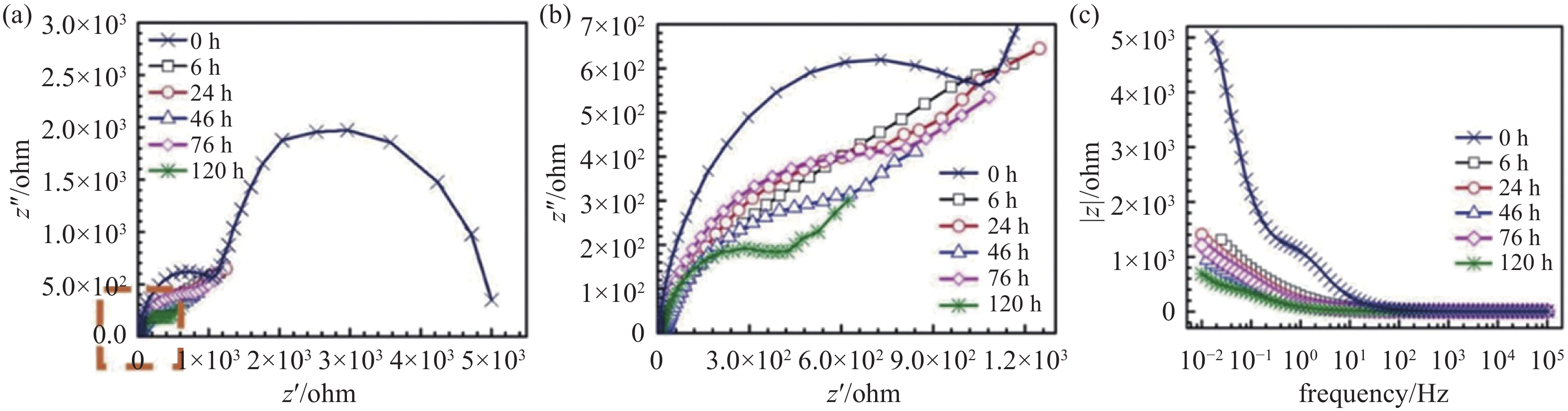

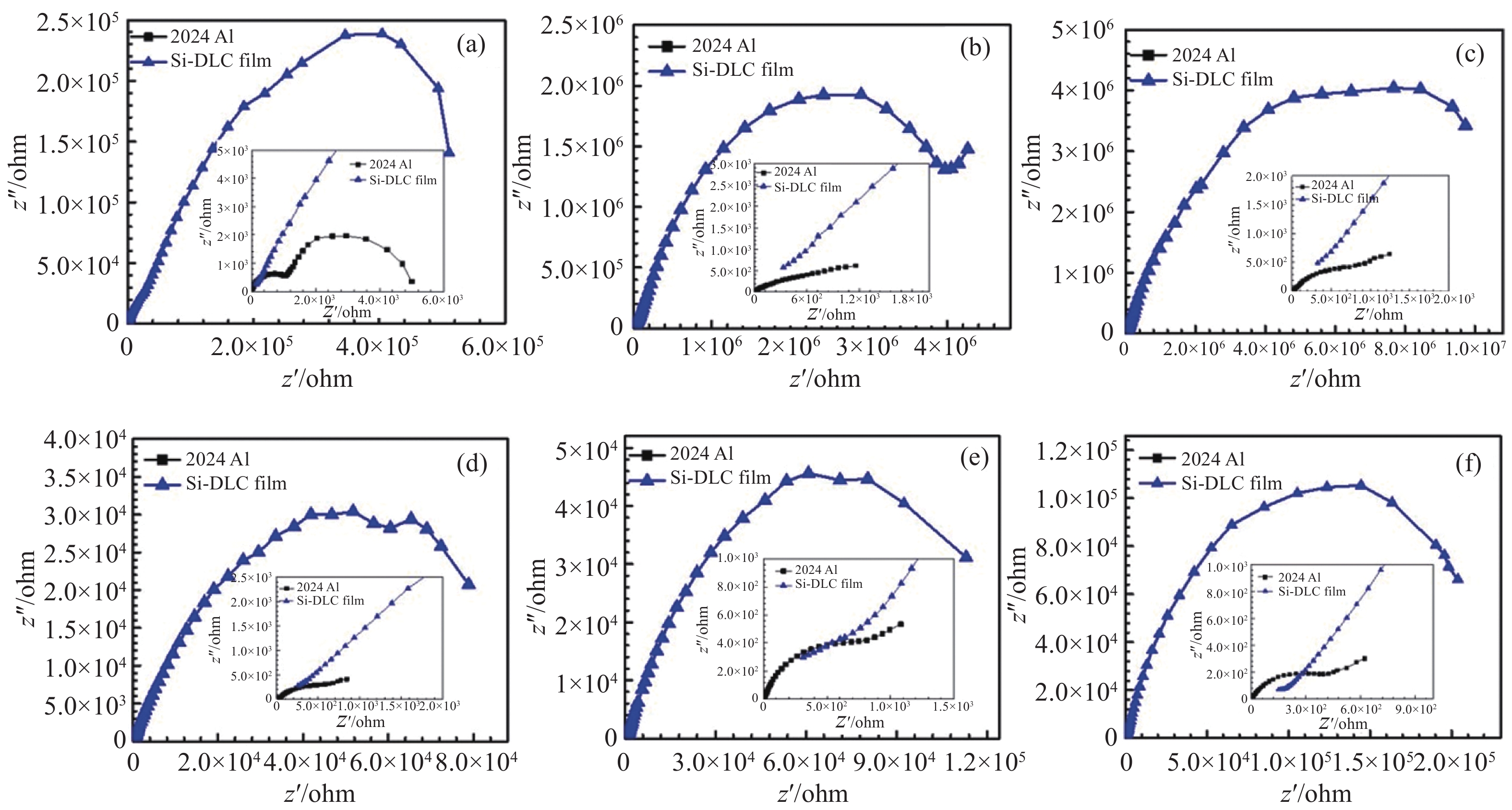

图5是冲刷不同时间后2024铝合金的EIS结果,图5(a)和图5(b)是冲刷不同时间后2024铝合金的奈奎斯特图,其中图5(b)是图5(a)中的高频区的放大图。图5(c)是冲刷不同时间后2024铝合金的阻抗模。

从图中可以发现,在冲刷时间为0−46 h时,随着冲刷时间的延长,铝合金的容抗弧半径逐渐减小,46 h时容抗弧半径最小。此外,在低频区,铝合金的阻抗模也随着冲刷时间的延长而降低,46 h时阻抗模最小。以上结果表明随着冲刷时间的增加,铝合金的耐腐蚀性能逐渐下降。从铝合金冲刷后的形貌中可以看出,在冲刷6 h时,铝合金表面产生了点蚀坑和一些不连续的腐蚀产物。当冲刷时间延长至46 h时,铝合金表面的腐蚀产物明显增多,但其结构呈疏松多孔状。因此在0−46 h时,随着冲刷的进行,铝合金表面原有的氧化膜逐渐发生点蚀并被破坏,并且此时产生的腐蚀产物完整性较差,对腐蚀介质或者氯离子的阻碍作用较差,因此铝合金的容抗弧半径和阻抗模值逐渐减小,其耐腐蚀性能开始下降。在冲刷时间为46−120 h时,铝合金的容抗弧半径先增大后减小,并且阻抗模随着冲刷时间的增加也先增大后减小,说明其耐腐蚀性能先升高后降低。这可能与海水冲刷时,铝合金表面的腐蚀产物的生成和脱落有关。随着人工海水的流动,更多的氧到达了铝合金表面,促进了表面氧化膜的生成,致密的氧化层对腐蚀介质或者氯离子的渗透有着较强的阻碍作用,使得在冲刷76 h后,铝合金的腐蚀速率下降。然而在人工海水的冲刷作用下,腐蚀介质对铝合金表面的腐蚀产物有一定的剥离作用,冲刷120 h后,可以看见铝合金表面存在腐蚀产物剥离的现象,使得铝合金基体重新暴露在腐蚀介质中,因此铝合金的腐蚀速率加快。

以上的分结果表明,在本实验范围内,随着冲刷时间的增加,铝合金表面首先发生氧化膜的破裂并伴有少量腐蚀产物的生成,致使部分基体裸露,加快了铝合金的腐蚀。当冲刷时间继续增加时,铝合金表面的腐蚀产物增多,阻碍了腐蚀介质的侵蚀,使得铝合金的腐蚀速率降低。然而随着冲刷进行,部分腐蚀产物被剥离下来,致使铝合金基体重新暴露在腐蚀介质中,因此加快了腐蚀的进行。

-

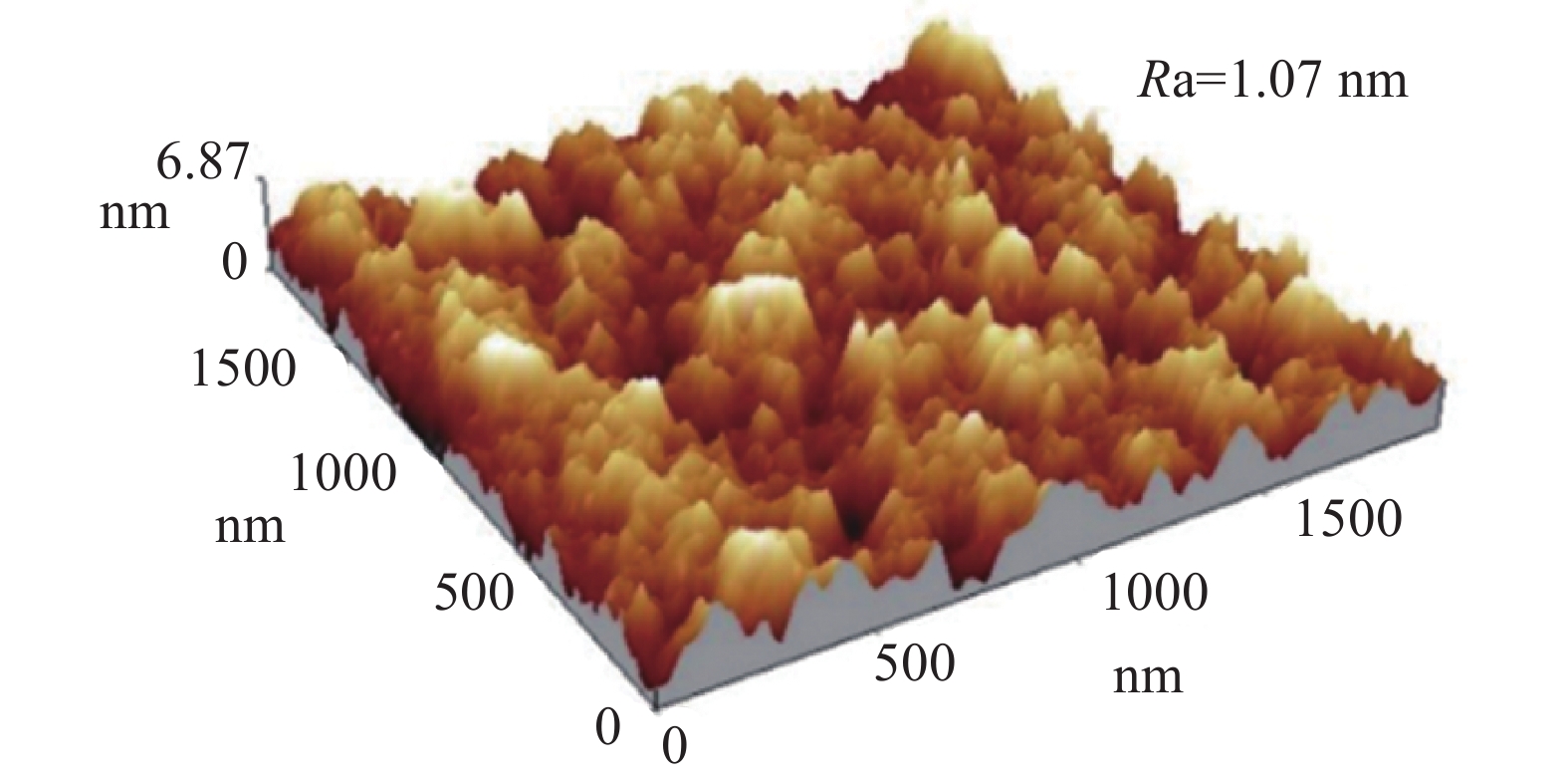

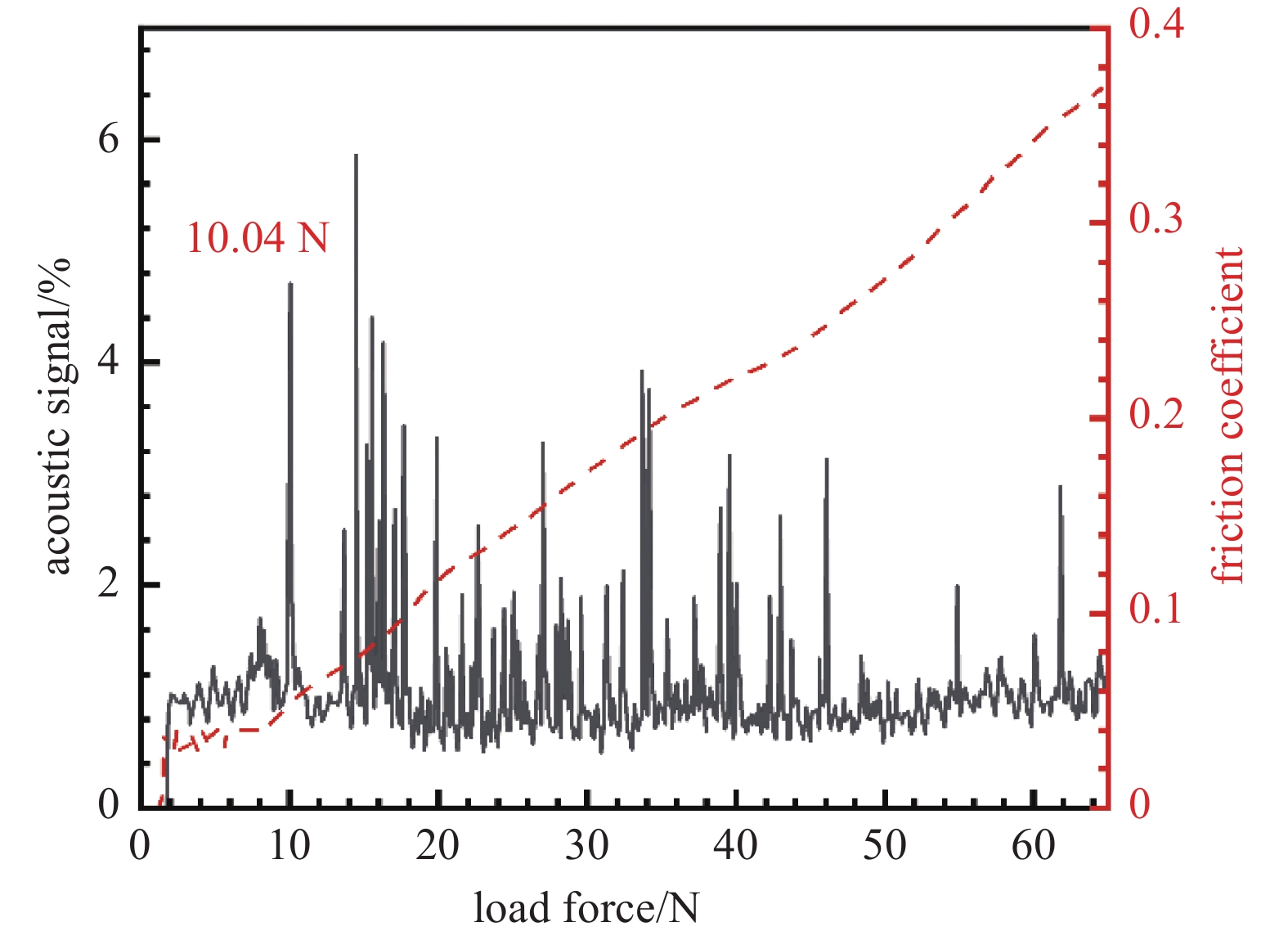

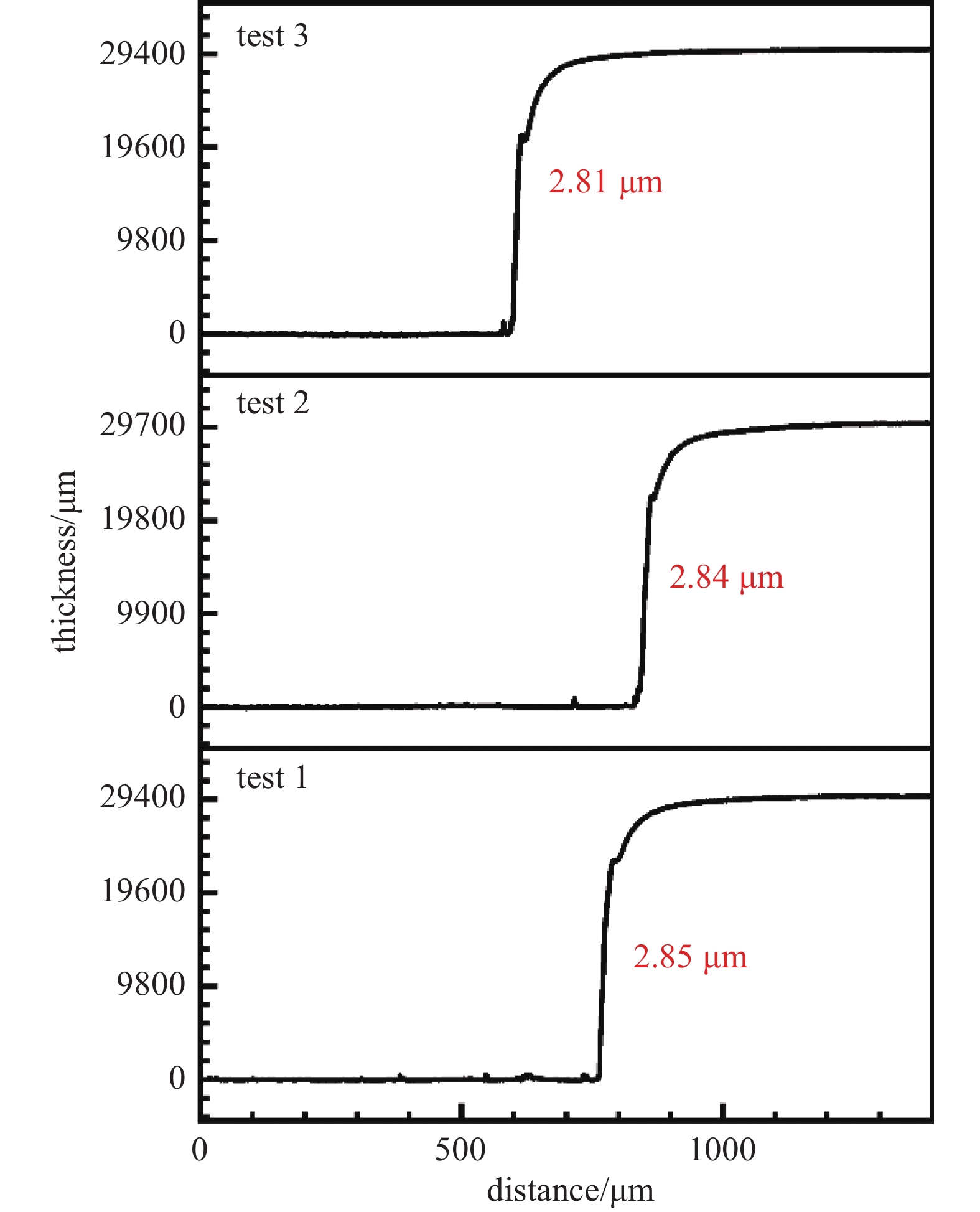

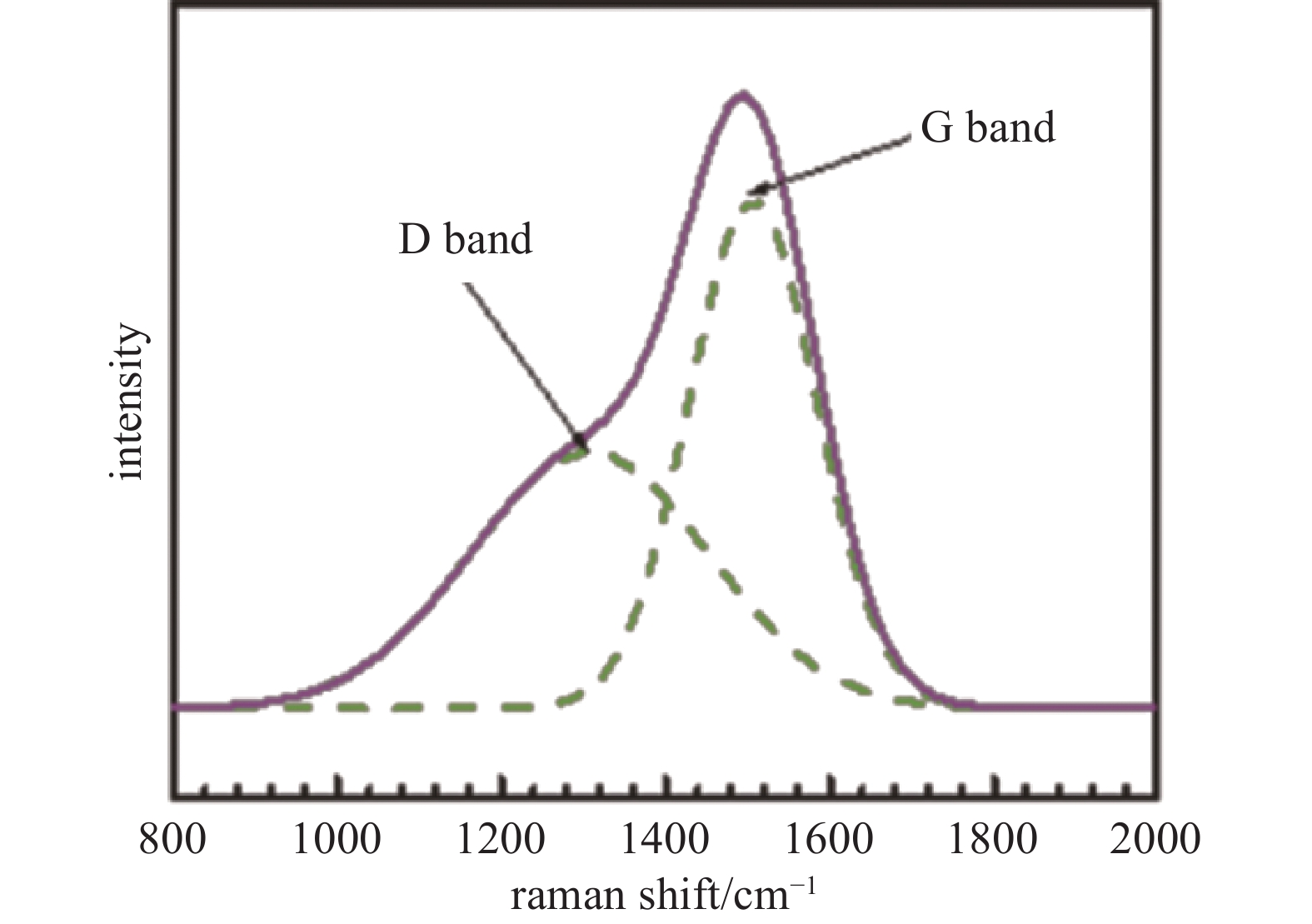

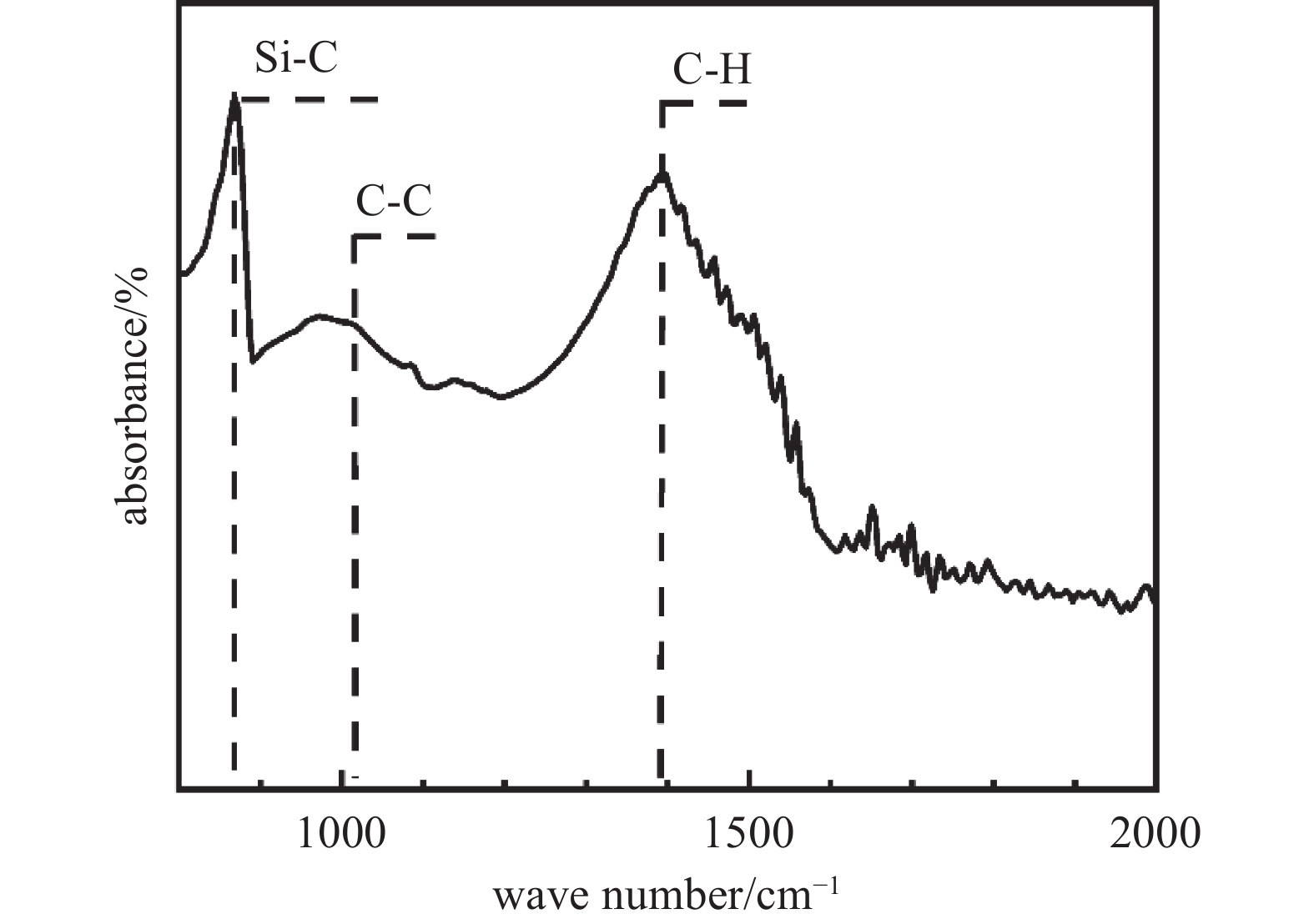

图6是Si-DLC薄膜的AFM形貌图。Si-DLC薄膜的平均粗糙度为1.07 nm。薄膜与基体材料的结合力可以由划痕检测实验中第一次出现声信号对应的临界载荷确定。图7是Si-DLC薄膜的划痕测试结果。由图可知载荷为12 N时,出现第一次声信号且摩擦系数曲线斜率突变,Si-DLC与Al合金基体的结合力为10.04 N。图8为Si-DLC的膜厚结果,从图中可知,Si-DLC薄膜的厚度为3微米左右。图9是Si-DLC薄膜的拉曼光谱。从图中可以发现所制备的DLC薄膜和Si-DLC薄膜均呈现出明显的非对称宽峰,具有典型的DLC薄膜的拉曼光谱特征峰。图10是Si-DLC薄膜的傅里叶红外光谱,从图中可以明显的观察到C-C键、C-H键、C-Si键的伸缩振动峰,波数分别为 1050,1380,780 cm−1。基于以上检测,可以确定本实验所制备的薄膜是表面均匀,结合力好的Si-DLC薄膜。

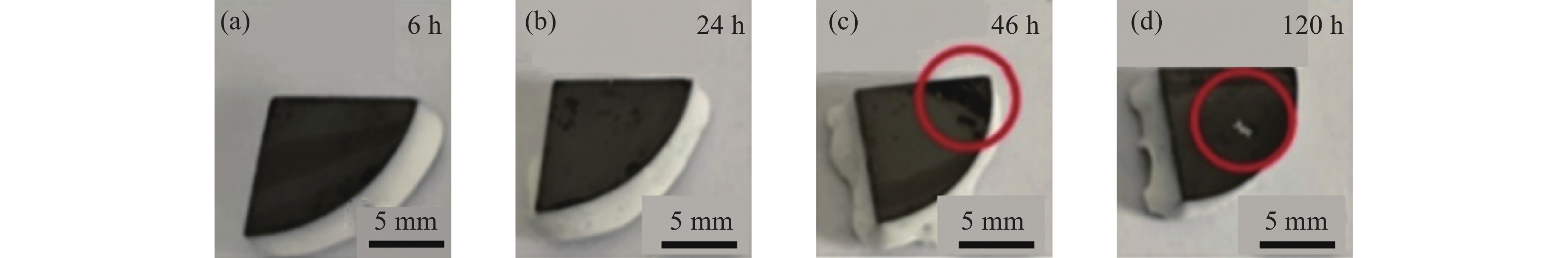

图11是Si-DLC薄膜冲刷6、24、46和120 h后的表面形貌图。从图中可以看出冲刷6 h或者24 h后,Si-DLC薄膜表面无明显变化。然而,冲刷46 h后,Si-DLC薄膜已经出现了明显的腐蚀行为,冲刷120 h后,Si-DLC薄膜表面发生了明显的破坏,薄膜与基体发生了明显的剥离。这是由于Si-DLC薄膜在长期模拟海水冲刷的状态下,薄膜与基体材料之间的粘附状态被破坏。这种局部破坏可能是由于薄膜在沉积过程中在此处存在无法检测到的微缺陷,导致这个位置与基体之间的结合状态相较于其他位置差,导致薄膜局部破损,增加腐蚀倾向。

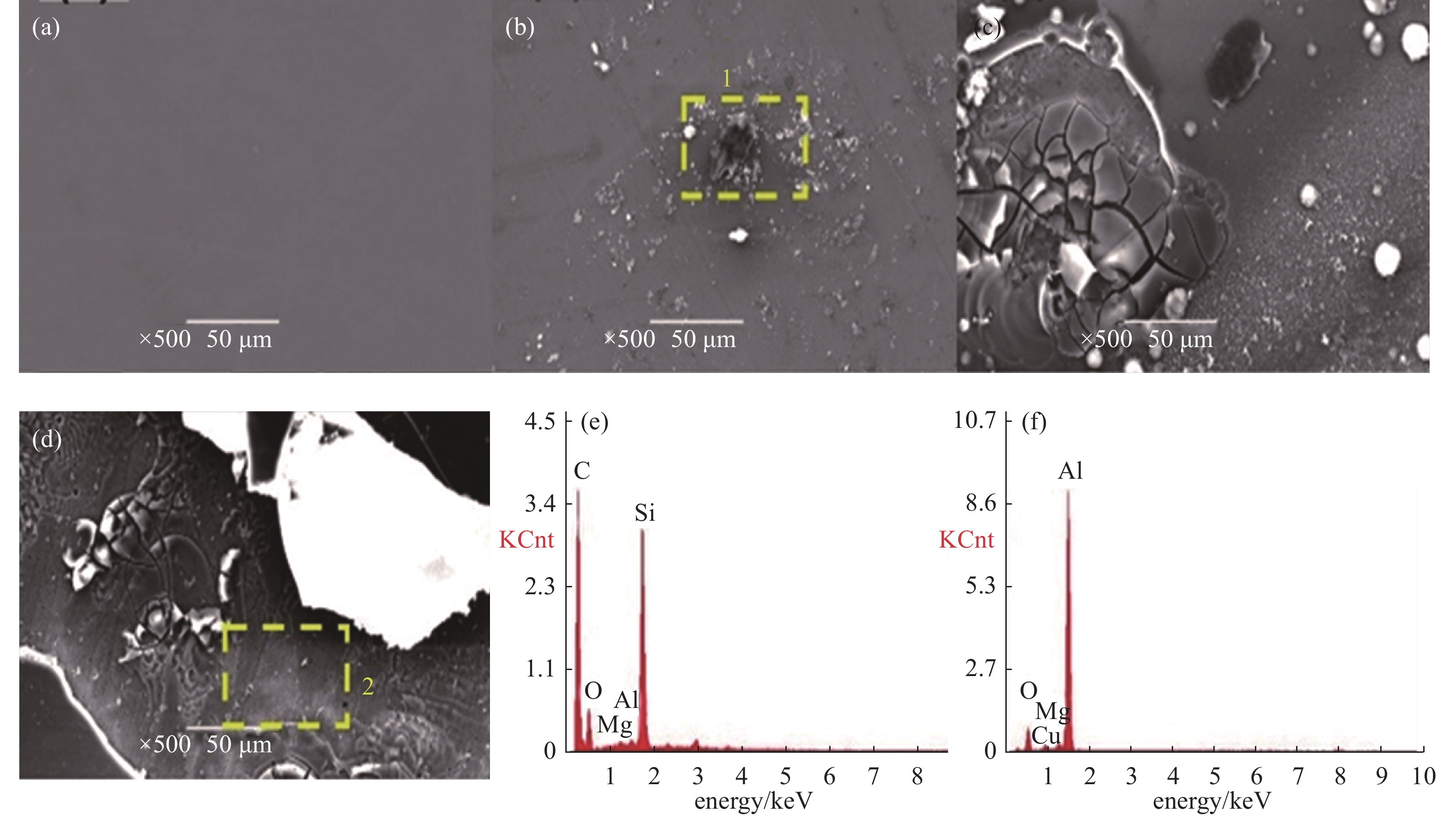

利用SEM对Si-DLC薄膜的腐蚀形貌进行了进一步的观察。图12是Si-DLC薄膜冲刷6 h、24 h、46 h和120 h后的扫描电镜形貌图。图12(a)是Si-DLC薄膜冲刷6h后的表面形貌,可以看出,Si-DLC薄膜的表面完整,无破损现象。图12(b)是Si-DLC薄膜冲刷24 h后的表面形貌,从中可以发现,在冲刷24 h后,Si-DLC薄膜表面有明显的腐蚀产物生成,通过EDS的结果发现,该腐蚀产物主要含有碳、氧和硅等元素,说明此时生成的腐蚀产物是硅的氧化物,如图12(e)。图12(c)是Si-DLC薄膜冲刷46 h后的表面形貌,从图中可以看出,在冲刷的作用下,Si-DLC薄膜表面已经发生破损,致使基体裸漏,并且破损处有大量的裂纹产生。图12(d)是Si-DLC薄膜冲刷120 h后的表面形貌,可以发现,随着冲刷时间的延长,Si-DLC薄膜表面破损面积大量增加,但是薄膜破损处裂纹较少,在破损处对进行EDS检测,发现其主要含有氧和铝元素,这说明裸漏处的腐蚀产物主要是氧化铝,如图12(f)。

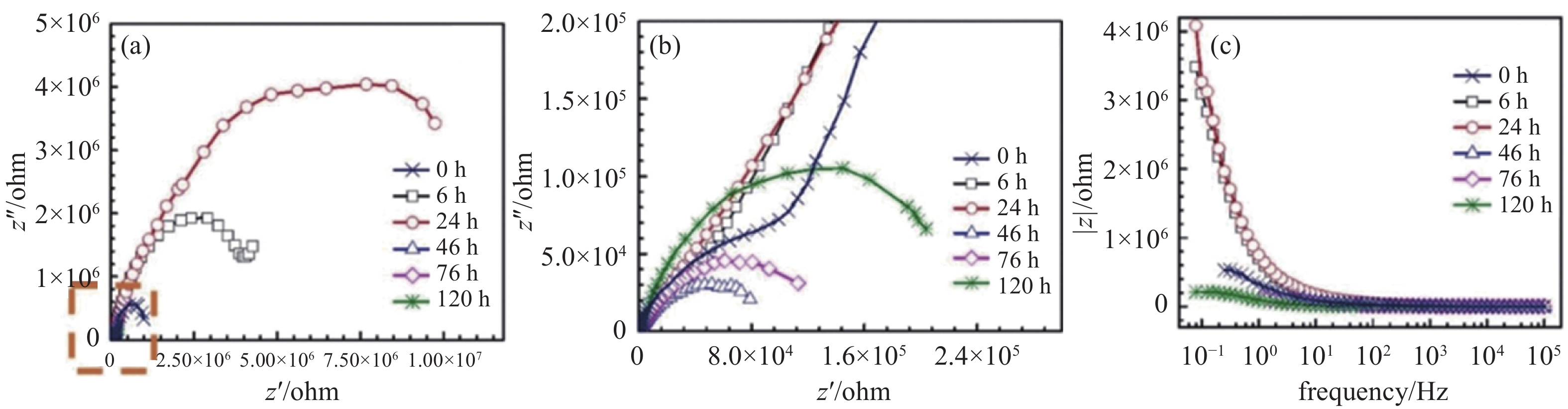

图13是冲刷不同时间后Si-DLC薄膜的EIS结果。图13(a)和图13(b)是EIS的奈奎斯特图,其中图13(b)是图13(a)中的局部放大图。图13(c)是冲刷不同时间Si-DLC薄膜的阻抗模变化图。

从图中可以发现,冲刷时间为0-24 h时,Si-DLC薄膜的容抗弧半径随着冲刷时间的延长而明显增大,说明在冲刷一定时间后,Si-DLC薄膜的耐腐蚀性能得到了一定的改善。结合Si-DLC薄膜冲刷腐蚀的扫描电镜结果,可以认为Si-DLC薄膜耐蚀性能的提升主要与硅的氧化物的生成有关。随着冲刷的进行,流动人工海水加速了氧的传递,使更多的氧到达Si-DLC薄膜表面,从而与薄膜中的硅元素结合并形成了硅的氧化物。硅的氧化物填补了薄膜表面的孔隙,进而降低了薄膜表面的孔隙率,增强了Si-DLC薄膜对腐蚀介质或者氯离子的阻碍作用,最终使Si-DLC薄膜的耐腐蚀性得到了改善。冲刷时间增加至46 h后,Si-DLC薄膜的容抗弧半径和阻抗模同时大幅度减小,说明Si-DLC薄膜的耐腐蚀性能急剧下降。结合腐蚀后的扫描电镜结果可以发现,冲刷46 h后,Si-DLC薄膜已经发生剥离,说明此时薄膜耐腐蚀性能的急剧下降是由于薄膜的剥离造成的。在冲刷过程中,海水的流动对薄膜表面结构有着一定的破坏作用。此外,海水的流动还会促进腐蚀介质或者氯离子在薄膜中的渗透,最终促使薄膜的开裂失效。在冲刷46 h后,Si-DLC薄膜与基体已经发生了明显的剥离,并且在基体裸漏处存在较多的裂纹,这对耐腐介质或者氯离子的阻碍作用较差,因此Si-DLC薄膜的阻抗模急剧下降。随着冲刷时间的延长,在46-120 h内,Si-DLC薄膜的容抗弧半径逐渐增大,并且薄膜的阻抗模也随着冲刷时间的增大而增大,说明在此期间Si-DLC薄膜的耐蚀性能得到提高。通过扫描电镜形貌图可以发现,冲刷120 h时,基体裸漏处存在较少的裂纹,这可以在一定度上阻碍腐蚀介质的进入。基体裸漏处裂纹的减少可能与腐蚀产物的生成有关,随着冲刷的进行,薄膜破损处的腐蚀产物增多,所形成的腐蚀产物层对腐蚀介质或者氯离子有着一定的阻碍作用。因此在此时间段内,Si-DLC薄膜的耐腐蚀性能得到提高。

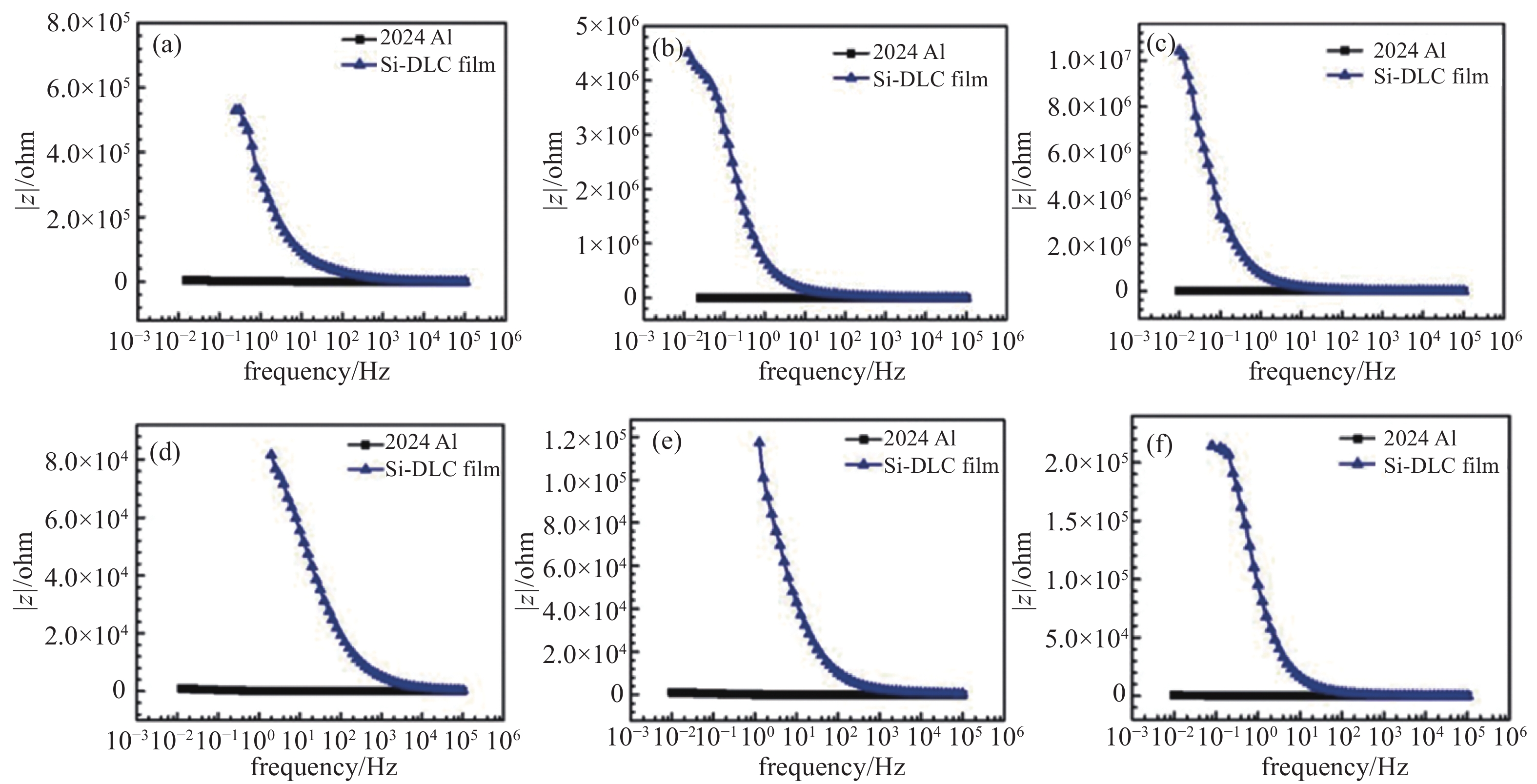

图14是冲刷不同时间后2024铝合金和Si-DLC薄膜的奈奎斯特图,图15是冲刷不同时间后2024铝合金和Si-DLC薄膜在的阻抗模图。从图11中可以看出,在冲刷6,24,46,76和120 h后,Si-DLC薄膜的容抗弧半径均远大于2024铝合金的容抗弧半径,并且从图15中也可以发现,冲刷不同时间后,Si-DLC薄膜的阻抗模也均远大于2024铝合金的阻抗模。以上结果表明Si-DLC薄膜的制备对2024铝合金有着较好的保护作用。

-

本文利用等离子体增强化学气相沉积技术在2024铝合金表面制备Si-DLC薄膜。使用人工海水对2024铝合金和Si-DLC薄膜进行不同时间的冲刷腐蚀实验,对其冲刷后形貌进行观察,并进行EIS检测,主要得到以下结论:

(1)在冲刷过程中,2024铝合金表面逐渐被破坏,并伴有腐蚀产物生成,其耐腐蚀性能下降。随着冲刷时间的延长,腐蚀产物的生成和剥落对其耐腐蚀性能有一定的影响。

(2)在冲刷过程中,Si-DLC薄膜表面产生的硅的氧化物可以提高薄膜的耐腐蚀性能。冲刷一段时间后,Si-DLC薄膜发生了一定的破损,但是对2024铝合金基体仍然有较好的保护作用。

(3)在模拟海水冲刷过程中,Si-DLC薄膜表面生成了硅的氧化物,提高了薄膜在海水中的耐腐蚀性能。冲刷一段时间后,薄膜局部发生剥离,耐腐蚀性能有一定程度的下降,但对基体仍然有较好的保护。

2024铝合金表面沉积Si-DLC薄膜的冲刷腐蚀行为研究

Erosion Corrosion Behavior of Si-DLC Film Deposited on 2024 Aluminum Alloy

-

摘要: 为改善2024铝合金在富含Cl-的流动海水中的耐腐蚀性能,采用等离子体增强化学气相沉积技术,在2024铝合金表面沉积掺硅类金刚石(Si-DLC)薄膜,利用扫描电镜和电化学工作站对流动海水环境下冲刷不同时间的铝合金及Si-DLC薄膜进行表面形貌和耐蚀性能进行研究,并对相关腐蚀机理进行了讨论。结果表明,冲刷过程中未沉积Si-DLC的铝合金发生严重的腐蚀,而沉积了Si-DLC薄膜的试样并未发生严重腐蚀,薄膜发生少量裂纹,同时生成了硅氧化物保护铝合金。在本实验中,沉积了Si-DLC薄膜的2024铝合金的耐蚀性能明显好于2024铝合金。Abstract: To improve the corrosion resistance of 2024 aluminum alloy in Cl-flowing seawater, silicon-doped diamond-like carbon ( Si-DLC ) films were deposited on the surface of 2024 aluminum alloy by plasma-enhanced chemical vapor deposition. The surface morphology and corrosion resistance of aluminum alloy and Si-DLC film scoured for different time in the flowing seawater environment were studied by scanning electron microscopy and electrochemical workstation, and the related corrosion mechanism was discussed. The results show that the aluminum alloy without deposition of Si-DLC has serious corrosion during the scouring process, while the sample deposited with Si-DLC film has no serious corrosion, and a small number of cracks have occurred in the film. At the same time, the silicon oxide protective aluminum alloy is formed. In this experiment, the corrosion resistance of 2024 aluminum alloy deposited with Si-DLC film is significantly better than that of 2024 aluminum alloy.

-

Key words:

- 2024 aluminum alloy /

- Erosion corrosion /

- Electrochemistry /

- Chemical vapor deposition .

-

-

图 12 冲刷不同时间后Si-DLC薄膜的扫描电镜形貌和EDS结果。(a) 6 h, (b) 24 h, (c) 46 h, (d) 120 h, (e) 1位置的EDS结果, (f) 2位置的EDS结果

Figure 12. Scanning electron microscopy morphology of Si-DLC film after scouring for different time. (a) 6 h, (b) 24 h, (c) 46 h, (d) 120 h, (e) EDS results at 1 position, (f) EDS results at 2 positions

表 1 2024铝合金的化学成分(质量分数)

Table 1. Chemical composition of 304 stainless steel /%

Cu Mg Mn Fe Zn Si Ti Cr Al 3.81 1.4 0.4 0.4 0.14 0.22 0.05 0.05 Bal. 表 2 冲刷腐蚀实验模拟海水化学成分(质量分数)

Table 2. Chemical compositions of simulated seawater in erosion-corrosion experiments/%

NaCl CaCl2 MgCl2 H2O 3.8 0.44 0.07 Bal. -

[1] Yu X. M,Chen D. X,Huo J. Y,et al. Influence of Diamond-Like Carbon Film on the Durability of Hydrophobic Structure of Aluminum Alloy[J]. Chinese Journal of Vacuum Science and Technology,2022,42(06):475−781 (于欣淼,陈东旭,霍婧雅,等. 类金刚石膜对铝合金疏水结构耐久性能影响[J]. 真空科学与技术学报,2022,42(06):475−781(in chinese) Yu X. M, Chen D. X, Huo J. Y, et al. Influence of Diamond-Like Carbon Film on the Durability of Hydrophobic Structure of Aluminum Alloy[J]. Chinese Journal of Vacuum Science and Technology, 2022, 42 (06): 475-781 [2] Ruan H. M,Dong Z. H,Shi W. Effect of Inhibitors on Pitting Corrosion of AA6063 AluminiumAlloy Based on Electrochemical Noise[J]. Acta Phys Chim Sin,2012,28(9):11−20 (阮红梅,董泽华,石维,等. 基于电化学噪声研究缓蚀剂对AA6063铝合金点蚀的影响[J]. 物理化学学报,2012,28(9):11−20(in chinese) Ruan H. M, Dong Z. H, Shi W, Effect of Inhibitors on Pitting Corrosion of AA6063 AluminiumAlloy Based on Electrochemical Noise[J]. Acta Phys. Chim. Sin. , 2012, 28 (9): 11-20 [3] Khaled K. F,Al-Qahtani M. M. The inhibitive effect of some tetrazole derivatives towards Al corrosion in acid solution: Chemical, electrochemical and theoretical studies[J]. Materials Chemistry and Physics,2009,113(01):150−158 doi: 10.1016/j.matchemphys.2008.07.060 [4] Lan H. Q,Cui J. H,Kato T. Tribological Property of Si-Doped Diamond-Like-Carbon Films[J]. Chinese Journal of Vacuum Science and Technology,2011,31(01):61−66 (兰惠清,崔俊豪,加藤孝久. 掺硅类金刚石膜的摩擦学性能研究[J]. 真空科学与技术学报,2011,31(01):61−66(in chinese) Lan H. Q, Cui J. H, Kato T. Tribological Property of Si-Doped Diamond-Like-Carbon Films[J]. Chinese Journal of Vacuum Science and Technology, 2011, 31 (01): 61-66 [5] Zhang Y. C,Ba D. C,Yu D. Y,et al. Microstructures and Properties of Diamond-Like Carbon/TiAlN Composite Films by MF Magnetron Sputtering[J]. Chinese Journal of Vacuum Science and Technology,2008,28(05):424−428 (张以忱,巴德纯,于大洋,等. 中频磁控溅射沉积DLC/TiAlN复合薄膜的结构与性能研究[J]. 真空科学与技术学报,2008,28(05):424−428(in chinese) Zhang Y. C, Ba D. C, Yu D. Y, et al. Microstructures and Properties of Diamond-Like Carbon/TiAlN Composite Films by MF Magnetron Sputtering[J]. Chinese Journal of Vacuum Science and Technology, 2008, 28 (05): 424-428 [6] Peng R. L,Liu G,Zeng Q. F,et al. Tribological Properties of Diamond-Like Carbon Coatings on Si3N4 Ball in Dry Friction Condition[J]. Chinese Journal of Vacuum Science and Technology,2015,35(08):955−962 (彭润玲,刘官,曾群锋,等. Si3N4球表面DLC膜在干摩擦条件下的摩擦学性能分析[J]. 真空科学与技术学报,2015,35(08):955−962(in chinese) Peng R. L, Liu G, Zeng Q. F, et al. Tribological Properties of Diamond-Like Carbon Coatings on Si3N4 Ball in Dry Friction Condition[J]. Chinese Journal of Vacuum Science and Technology, 2015, 35 (08): 955-962 [7] Damasceno J. C,Camargo S. S,Freire F. L et al. Deposition of Si-DLC films with high hardness, low stress and high deposition rates[J]. Surf Coat Tech,2000,133(11):247−252 [8] Lubwama M,Corcoran B,Rajani K. V,et al. Raman analysis of DLC and Si-DLC films deposited on nitrile rubber[J]. Surf Coat. Technol,2013,232(03):521−527 [9] Papakonstantinou P,Zhao J. F,Lemoine P,et al. The effects of Si incorporation on the electrochemical and nanomechanical properties of DLC thin films[J]. Diam Relat Mater,2002,128(11):1074−1080 [10] Choi J,Kawaguchi M,Kato T,et al. Deposition of Si-DLC film and its microstructural, tribological and corrosion properties[J]. Microsyst Tech,2007,23(10):1353−1358 [11] Choi J,Nakao S,Kim J,et al. Corrosion protection of DLC coatings on magnesium alloy[J]. Diam Relat Mater,2007,16(06):1361−1364 [12] Wu W. J,Hon M. H. The structure and residual stress in Si containing diamond-like carbon coating, Thin[J]. Solid Films,1997,307(05):1−5 [13] Zeng A,Liu E,Annergren I. F,et al. EIS capacitance diagnosis of nanoporosity effect on the corrosion protection of DLC films[J]. Diam Relat Mater,2002,128(11):160−168 [14] Deng H. Y,Chen D. X,Wang Y. N,et al. Effects of silicon on microstructure and corrosion resistance of diamond-like-carbon film prepared on 2024 aluminum alloy by plasma-enhanced chemical vapor deposition[J]. Diam Relat Mater,2020,110(06):108144 [15] Zhang Y. K,Gao P,Chen D. X,et al. Structure related corrosion behavior of DLC film in high Cl− environment[J]. Corros Rev,2021,39(05):465−476 doi: 10.1515/corrrev-2021-0004 [16] Qi J. L,Chen D. X,Wang Y. N,et al. Effect of pulse width on corrosion behavior of diamond-like carbon coatings prepared on the surface of high nitrogen nickel-free stainless steel[J]. Surf Rev Lett,2021,21(03):2150032 -

首页

首页 登录

登录 注册

注册

下载:

下载: