-

中性束注入是实现聚变等离子体加热和电流驱动的有效方法,伴随着聚变装置尺寸的不断增大以及聚变等离子体参数的不断提高,正离子的中性化效率等性能指标已不能满足未来聚变装置高参数运行的工程需求,优选NNBI是面向未来聚变堆中性束注入系统唯一的可行方案[1-2]。NNBI的性能依赖于高能负离子束流各项性能参数的优化配置,目前国内现有束源测试平台已不能满足负离子源性能测试研究的相关需求。因此,研制面向未来负离子源性能测试的平台具有重要意义。

真空室作为整个测试平台的重要组成部件是束流的重要通道,提供束生成和传输所必备的真空环境条件并集成测试平台碳纤维诊断靶、低温泵与功率测量靶等各功能部件,同时外接其他辅助系统装置,以实现测量、诊断与维护等功能。目前国际热核聚变实验堆(International Thermonuclear Experimental Reactor, ITER)全尺寸射频负离子源测试台(Source for the Production of Ions of Deuterium Extracted from a Radio frequency plasma, SPIDER)以及国内负离子源测试装置真空室采用的都是圆筒形结构[3-6],承载能力较强、易于加工制造,但内部空间利用率低,部件安装及后期维护较为困难,为此基于测试平台工程物理设计及性能要求,即真空室须承载外界大气压力、自重以及内外相关联部件的重力载荷,且保证最大变形量小于5 mm,提出以盒形壳体作为负离子源测试平台真空室的结构模式并完成了整体的结构设计,应用ANSYS Workbench有限元软件仿真分析了真空室结构静力学特性,对应力和变形进行了评估,验证了设计的可靠性,并使用响应面优化设计模块对束线真空室后端封头进行了结构优化,有效地降低了真空室的变形幅值。

-

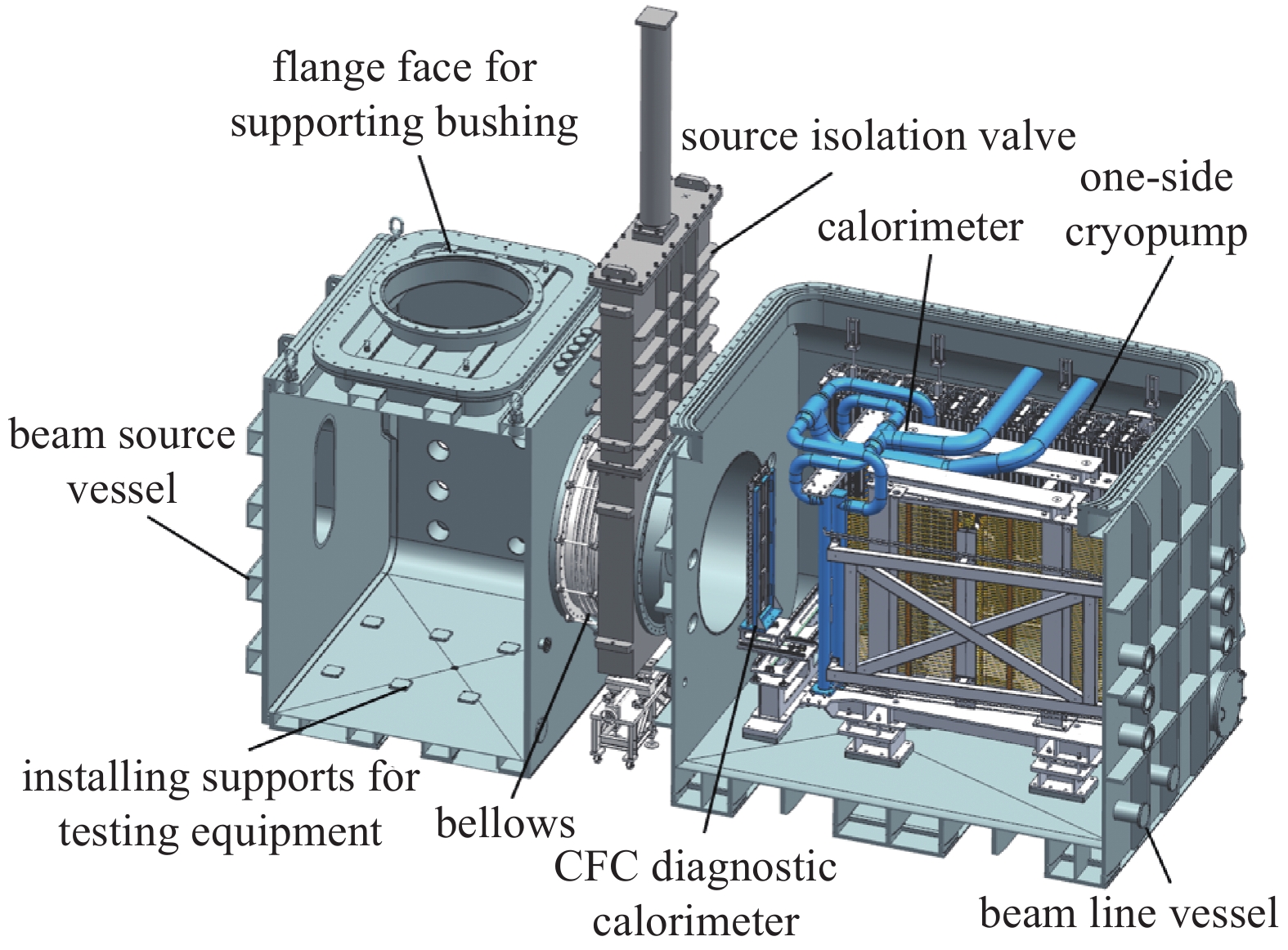

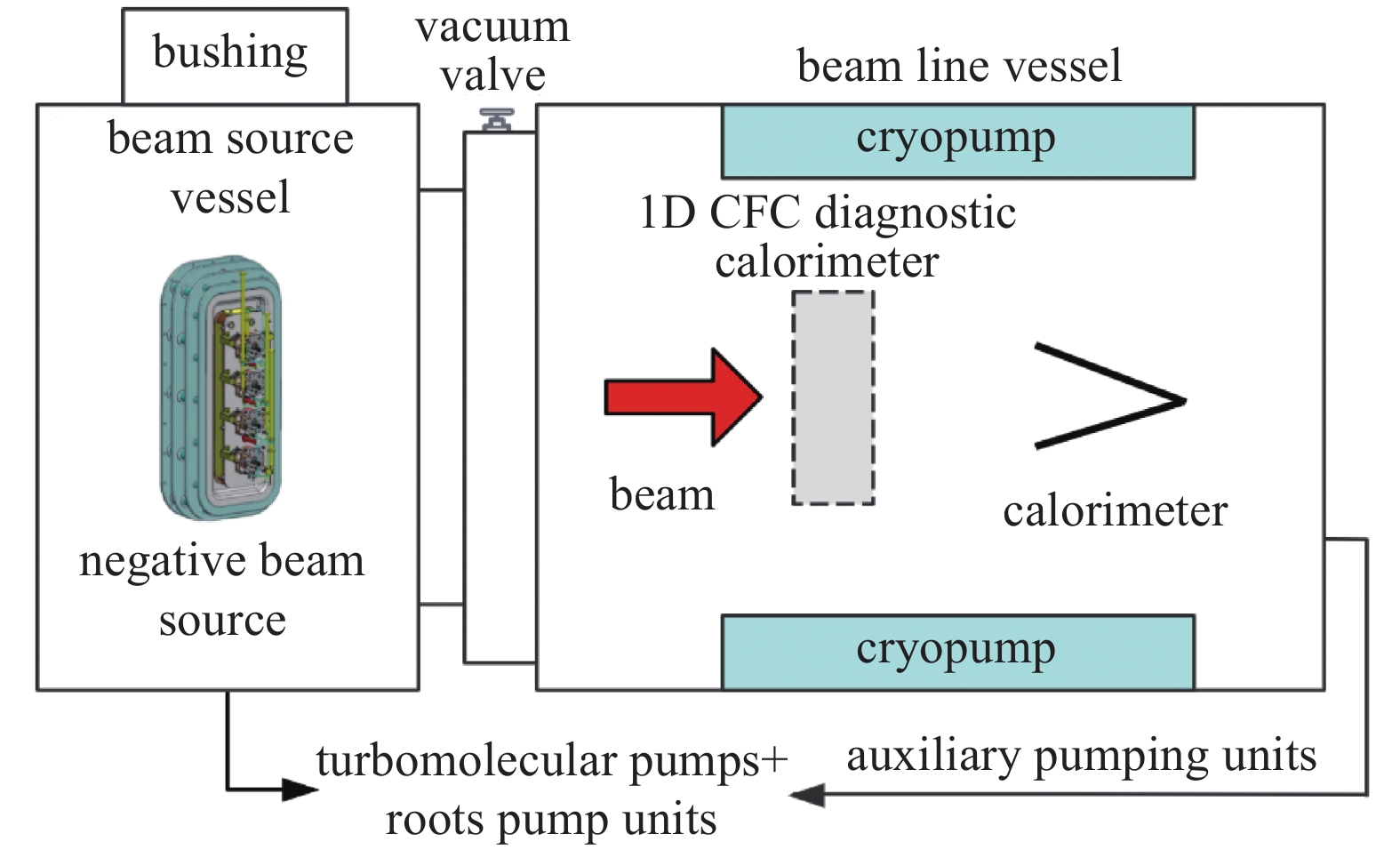

如图1所示,负离子源测试平台由电源系统、束源系统、一维碳纤维诊断靶、功率测量靶及真空系统等组成。其工作原理:当真空系统获得并维持整个束生成和传输所需要的真空环境条件,由束源系统产生的高能负离子束流轰击碳纤维诊断靶时,通过红外成像的方法来获得靶背面形成的热斑,并经分析得束散角、束均匀度、束功率密度分布等关键束参数。诊断靶经底部输运机构移出束通道,再根据水流热量累积的原理,即通过截止束流,用功率测量靶测量束功率的大小。其他性能参数测试是依据文献[7]采用静电探针、光学发射光谱、光腔衰荡光谱、激光吸收光谱等方法的测试原理,进行束源系统等离子体均匀性、电子温度、电子密度、负离子密度和铯原子密度的测量。

-

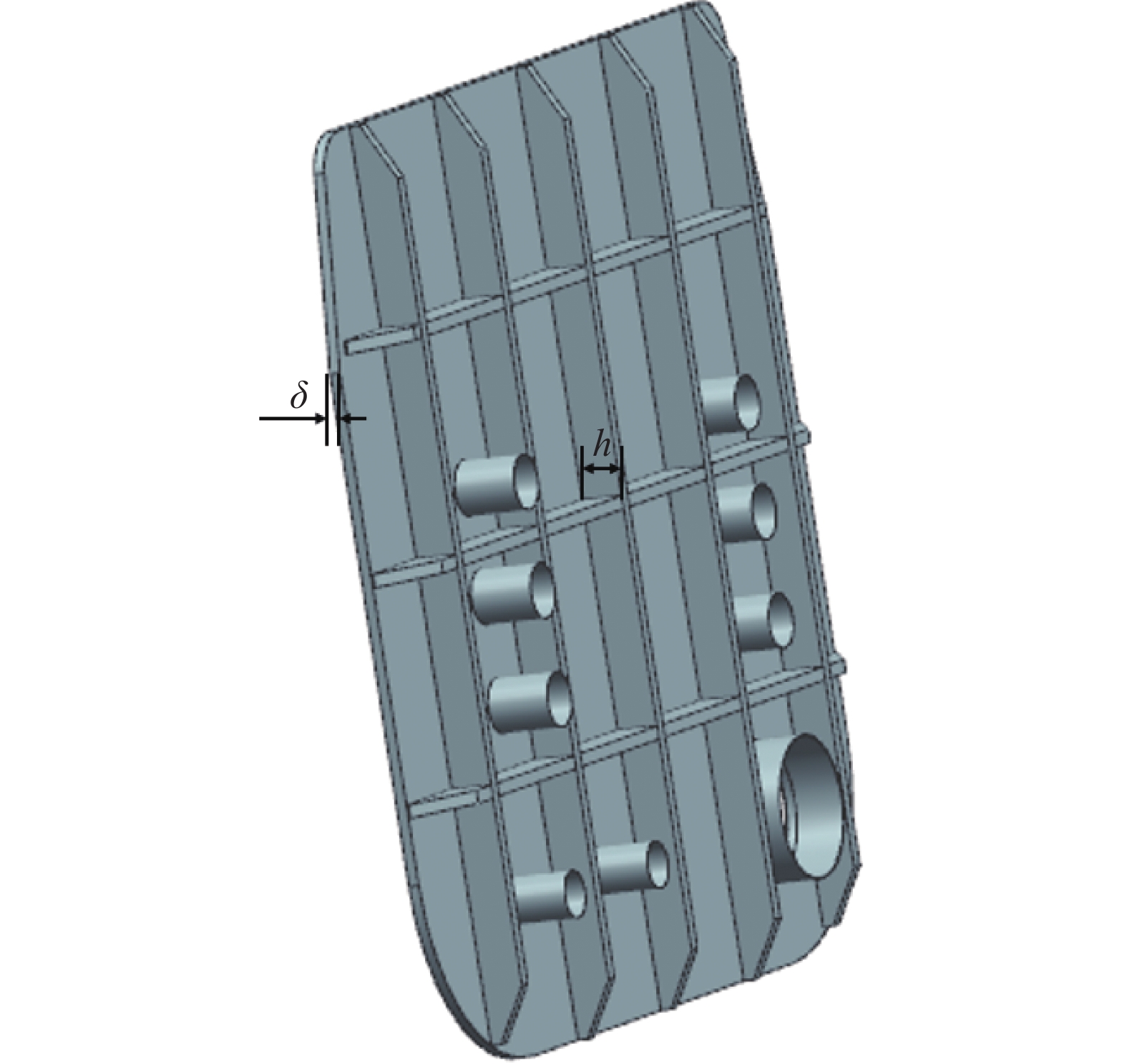

如图2所示,真空室总体结构由束源真空室、束线真空室和真空插板阀(Source Isolation Valve, SIV)、柔性波纹管连接构成。作为整个测试平台集成组装的重要部件,真空室需提供各组件的安装空间和基础,并外接其他功能辅助系统,实现实验运行所需水、电、气等介质的供应与输出,满足束参数测量、诊断和内部维护的需求。

-

为了便于集成调试阶段对束源或者束线内部部件进行独立的检查维护操作,真空室将分成束源真空室与束线真空室两部分,通过真空插板阀和波纹管柔性连接,以缓解或降低测试平台运行及其他外界冲击载荷因素造成真空室对SIV的冲击挤压影响。

真空室主体采用盒型壳体的结构模式,一方面使测试平台内部组件布局更加紧凑,提高空间利用率,另一方面可实现利用起吊机构自顶部对束线真空室内部指定部件实施安装与维护操作,避免了从水平方向采用成本更高的导轨机构移出或其他较为繁琐的拆装方式。

由于真空室内部给排水需要,将束源、束线真空室底部设计成四周高中间低的结构,并在最低处开孔接管。位于束源真空室与高压传输线之间的高压真空隔断器(bushing)正处于工程设计阶段,主要用于分隔束源真空和电源传输线SF6气体环境,并作为传输电力、束源冷却水及工作气体的过渡接口。

真空室的密封结构设计基于真空性能和总漏率的要求,重点针对真空室盖板与壳体等大尺寸接口部件连接处密封,均采用双层氟橡胶圈的密封结构,并在双层密封之间设有用于排出夹层气体的抽气口,可精确控制总渗漏率小于

$ {\text{5}}{\text{.0}} \times {\text{1}}{{\text{0}}^{{{ - 9}}}} \;{\text{Pa}} \cdot {{\text{m}}^{\text{3}}} \cdot {{\text{s}}^{{{ - 1}}}} $ 以及实现束源和束线真空室极限真空度满足5.0×10−5 Pa与5.0×10−6 Pa的技术要求,提供测试平台实验运行时必备的真空环境条件。真空室的结构材料及主要参数由表1给出。 -

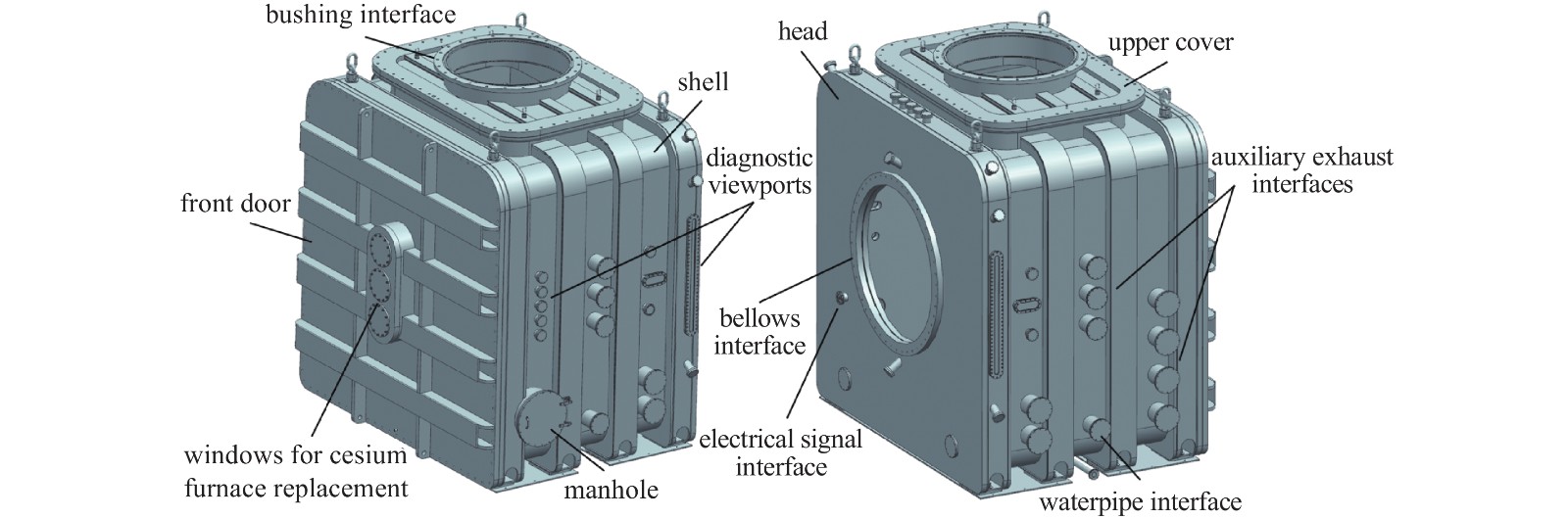

束源真空室的主要功能是为负离子束源和bushing提供高真空环境及相应的支撑和接口,由壳体、前端大门、封头及上盖板等组成,整体结构如图3所示。真空室优选20 mm壁厚,为了提高结构的承压能力,需在壳体外侧设置加强筋补强,根据壳体长度采用四个彼此间距900 mm的箱型加强筋圈。真空室上端设有高压传输线,离子源不便于从顶部吊装,需采用轨道推移的安装方式,故前端设计可开启式平板型大门,与壳体法兰销孔定位;另一端焊接平板型封头,并在中间预留波纹管安装接口。真空室顶部与上盖板、大门上端均设有吊环用以吊装,底部通过支撑座与地面基础对接,二者之间选用环氧板绝缘,并在侧面设计操作孔。如图2所示,真空室内部底板焊接有8个支撑底座,用于安装相关测试设备;上盖板法兰端面通过磁屏蔽筒安装基座与bushing实施对接,并支承其全部重量载荷。

束源真空室开设的对外接口主要包括水路接口、电信号接口、供气接口、诊断窗口、辅助抽气接口等,其具体尺寸如表2所示。考虑到抽真空后真空室侧壁的变形会挤压束发射光谱诊断窗口的长圆形接管,从而导致底部应力较大,于是在接管外侧焊接了相应的支撑块以增加局部强度。

-

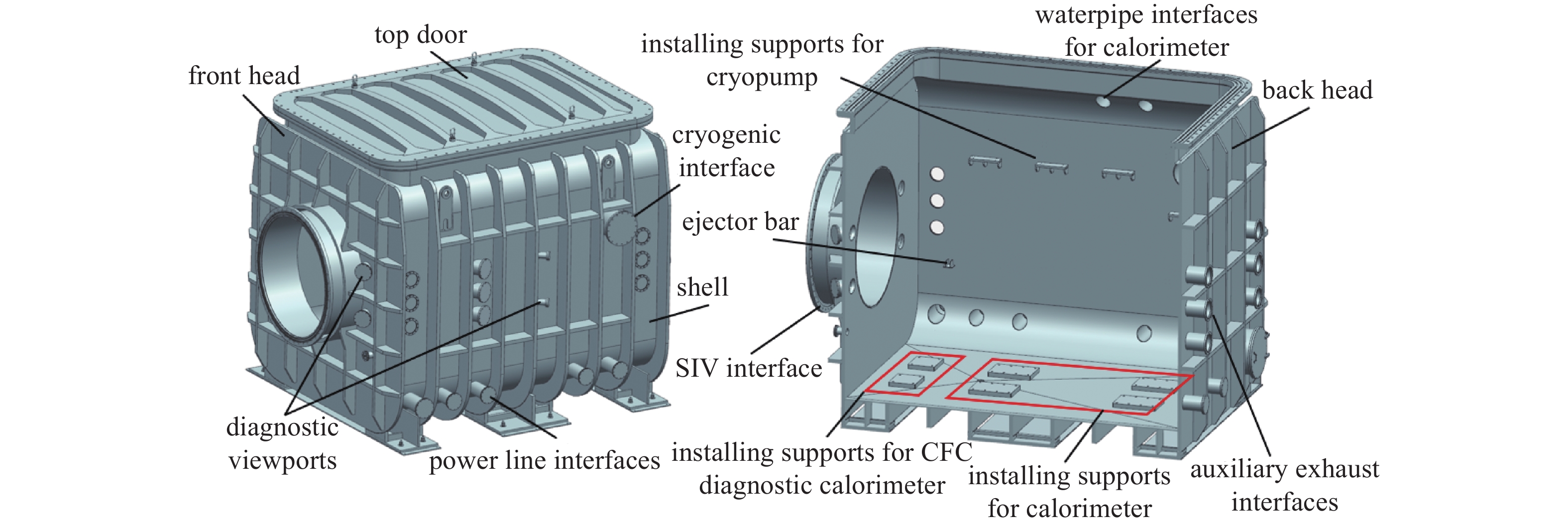

束线真空室的主要功能是为碳纤维诊断靶、功率测量靶、低温泵等设备提供高真空环境及相应的支撑和接口,其整体结构如图4所示。真空室两端焊接平板型封头,顶部为用于内部部件吊装的可开启式大门。为了提高整体强度,于壳体外侧布置了7条间距620 mm的矩形截面加强筋,截面尺寸为60 mm×300 mm。真空室内壁上部焊接有安装支架,与低温泵背面的悬挂支撑相配合,使其依靠自身的重力以悬挂的方式安装在真空室侧壁,并且在最外侧两个支架上均设有限位块,以防止低温泵左右滑动;真空室内壁下部设有支撑顶块,与低温泵顶端的吊杆支撑(与真空室内壁焊接)相结合,防止其发生倾覆翻转。在不考虑地震载荷的情况下,单侧低温泵的重量载荷将由这4个安装支架共同承担。真空室内部底板焊接有碳纤维诊断靶和功率测量靶的支撑底座,与相应设备的安装基座相配合并支承其全部重量载荷。

束线真空室开设的对外接口主要包括水路接口、电信号接口、诊断接口、辅助抽气接口等,其具体尺寸如表3所示。

-

应用三维建模软件创建负离子源测试平台真空室的模型,而后导入到Workbench中进行简化处理,移除了零件连接处的螺栓、螺栓孔,采用绑定接触替代连接等。室温下,S30408材料属性:

$ \rho {\text{ = }}7900 \; {\text{kg/}}{{\text{m}}^{\text{3}}} $ ,弹性模量$ E = 193 \; {\text{GPa}} $ ,泊松比$ \mu = 0.3 $ ,设计应力强度$ {S_{\text{m}}} = 137 \; {\text{MPa}} $ [8]。采用solid186高阶单元划分网格,并对应力集中区进一步细化。加载时,假设各部件安装基础的支撑面受力均匀,依据裕度准则及工程需求,将外载荷进行了适度放大,以提高构件的可靠性。其中束源真空室所受到的部件载荷包括:支承bushing法兰面受力2×104 N及8个测试设备支撑底座共受力4×104 N;内部部件对束线真空室的载荷包括:单侧4个低温泵安装支架共受力4×104 N, 2个碳纤维诊断靶支撑底座共受力1×104 N及4个功率测量靶支撑底座共受力1×105 N。两真空室模型的约束条件:分别对束源真空室底部4个支撑座和束线真空室底部6个支撑座定义完全约束。 -

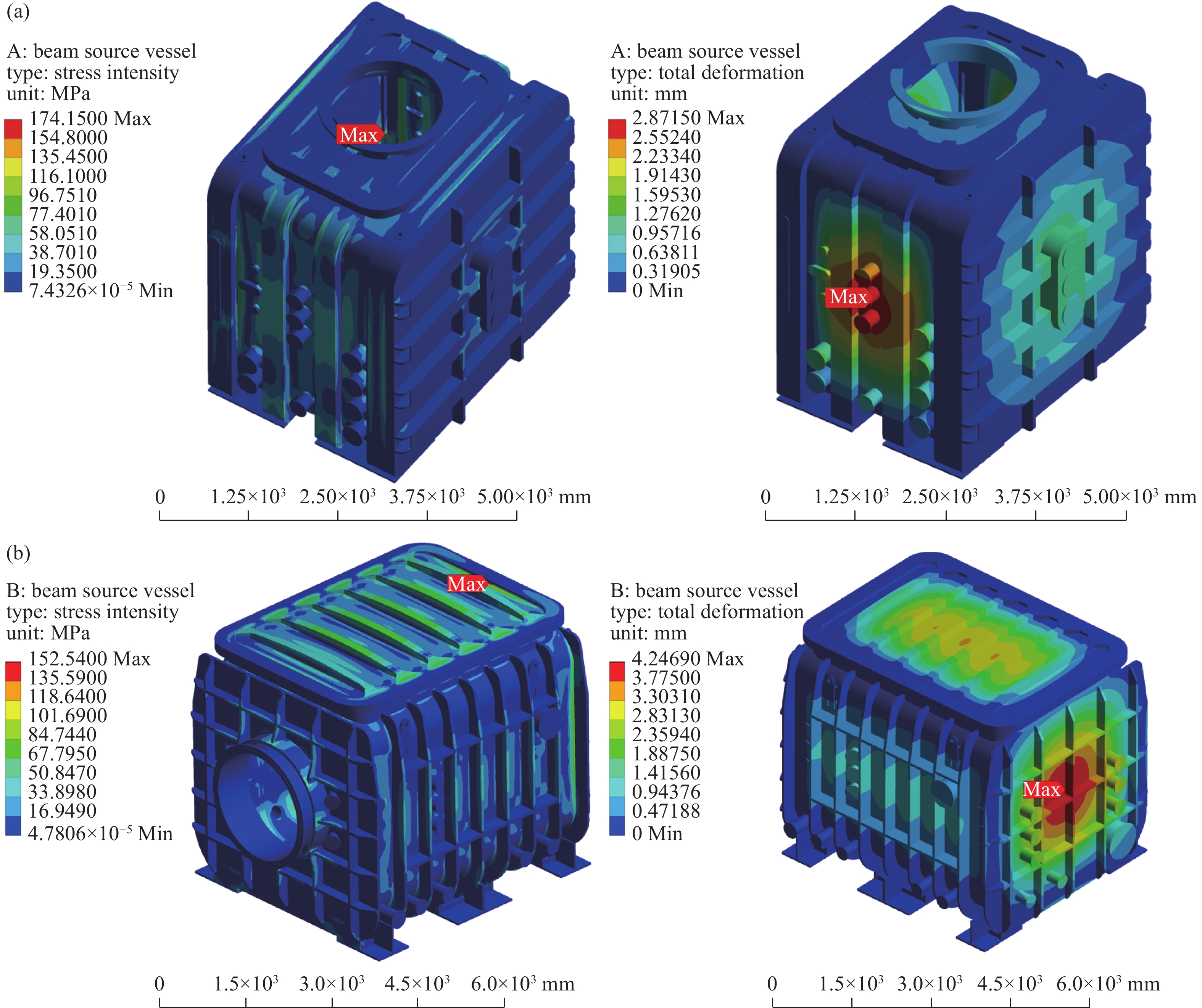

室温下,在自身与各内部部件重力载荷以及约0.1013 MPa外压的共同作用下束源和束线真空室的应力与变形分布分别如图5(a)、(b)所示。由图可知,束源真空室的最大应力强度为174.15 MPa,位于侧壁束发射光谱诊断窗口的长圆形接管底部半圆部分内侧;变形主要分布在真空室壳体两侧,最大变形幅值为2.8715 mm,位于左侧壁中心处。束线真空室的最大应力强度为152.54 MPa,位于顶部大门平板上方接近法兰处;变形主要分布在真空室后端封头上,最大变形幅值为4.2469 mm,位于该封头中心处。

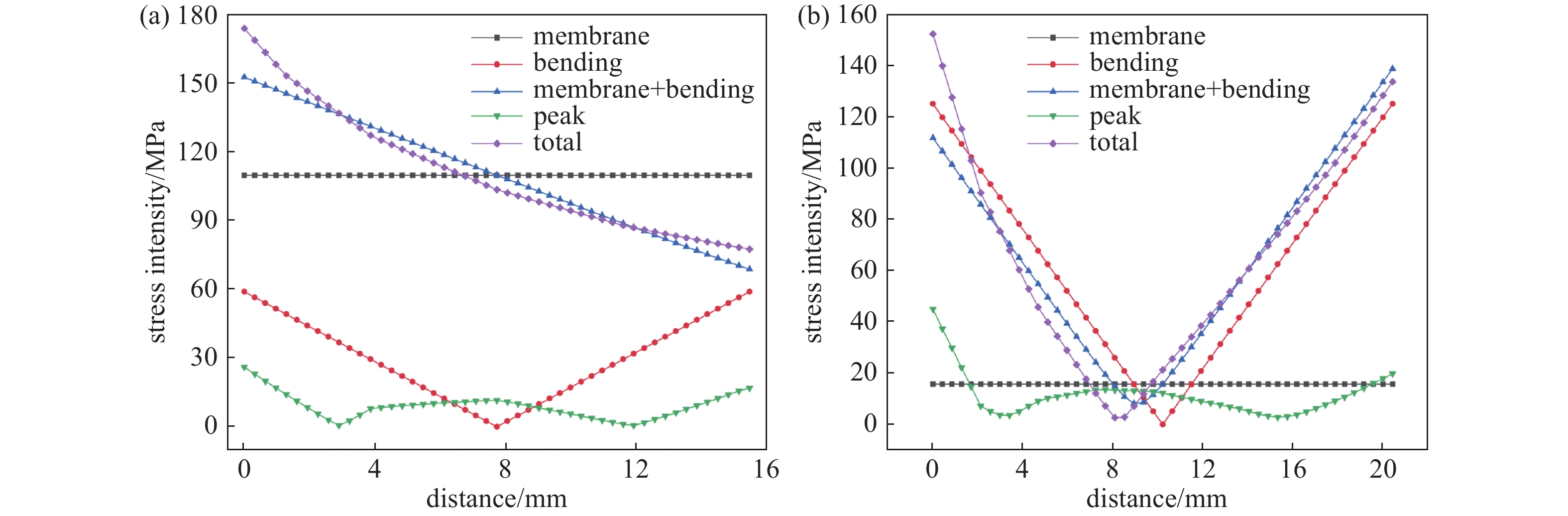

根据JB4732分析设计标准,一次总体薄膜应力强度

$ {S_{\text{I}}} $ 的许用极限为$ K{S_{\text{m}}} = 137 \;{\text{MPa}} $ ;一次薄膜加一次弯曲应力强度$ {{{S}}_{{\text{III}}}} $ 的许用极限为$ 1.5\;K{S_{\text{m}}} = 1.5 \times 137\;{\text{MPa}} = 205\;{\text{MPa}} $ ,其中载荷组合系数K=1[9]。利用Workbench软件对真空室以上应力集中处危险截面进行应力线性化分类处理,沿壁厚方向提取出薄膜应力与弯曲应力,并根据对应的失效准则进行评估[10-12]。最终的应力线性化结果如图6所示,对于束源真空室,沿着线性化路径方向均匀分布的薄膜应力为109.97 MPa,应力水平偏高,主要是受长圆形接管自身直段长度与壁厚之比较大这一结构特征的影响;呈线性分布的弯曲应力在接管内外表面处达到最高值59.003 MPa,其与薄膜应力之和的最大值为152.8 MPa,位于接管内表面。对于束线真空室,薄膜应力为15.733 MPa,弯曲应力最大值为125.21 MPa,薄膜应力与弯曲应力之和的最大值为139 MPa,位于顶部大门平板的下表面,但由于上表面的峰值应力较高,故最终总应力极值出现在了上表面处。束源和束线真空室的薄膜应力,以及薄膜应力与弯曲应力之和的极值均小于许用应力,结构强度符合要求;变形幅值也均位于设计指标所限定的小于5 mm,表4即为测试平台真空室应力与变形评定结果。 -

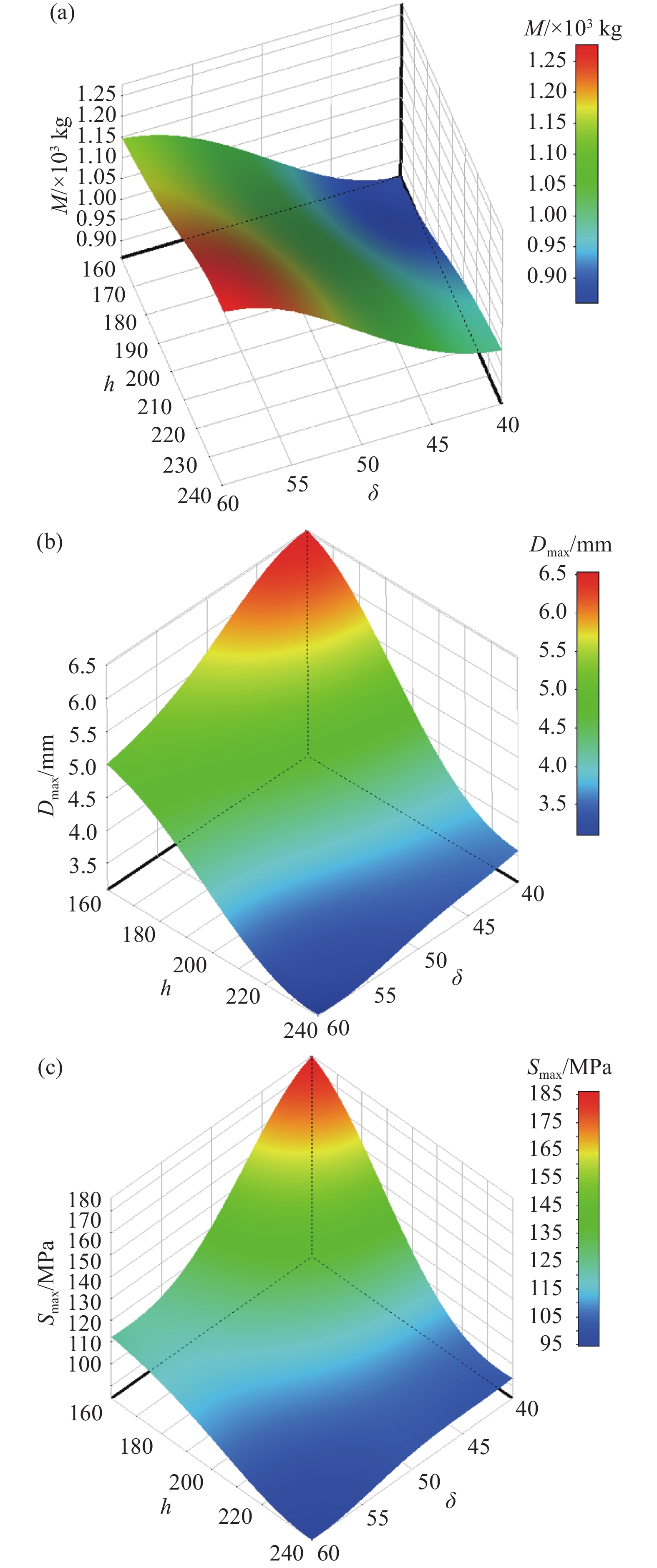

根据图5(b)束线真空室应力和变形分布规律,为进一步提升结构的可靠性,从减小变形幅值的角度出发,建立后端封头参数化模型(见图7),对其进行结构优化。基于Workbench响应面优化设计模块,采用中心组合设计法创建试验样本点并拟合响应面。假设封头壁厚

$ \delta $ 与加强筋高度h作为设计变量,将静力学分析结果作为边界条件导入并对封头施加标准大气压载荷进行求解,得到变形幅值Dmax与最大应力强度Smax。以封头质量M、Dmax作为优化目标,Smax作为约束条件,计算得到$ M $ 、Dmax和Smax关于δ、h的变化规律,如图8所示。由图可观察到,优化目标与设计变量之间呈非线性变化,随着封头壁厚与加强筋高度的增大,封头质量逐渐增大,抗弯截面系数提高,变形幅值逐渐减小,最大应力强度总体呈下降趋势。由此输入优化目标:

$ \min M $ 、$ \min {D_{{\text{max}}}} $ 与约束条件:$\left\{ \begin{array}{l}40\le \delta \le 60 \; \text{mm}\\ 160\le h\le 240 \; \text{mm}\\ {D}_{\text{max}}\le 3.5 \; \text{mm},{S}_{\text{max}}\le 150\; \text{MPa} \end{array} \right.$ ,可得($ \delta $ ,h)的最优解:(43.589,238.9)、(43.775,237.36)、(44.605,235.22)。根据工程设计的要求,变形量应尽可能地小,因此取(43.589,238.9)进行圆整,即$ \delta $ =44 mm,h =239 mm。用$ \delta $ 、h的优化参数重新求解,得到封头的力学性能参数,并同优化前的数据进行对比,其结果如表5所示。显见,封头壁厚与加强筋高度匹配调整后的变形幅值显著减小,且降低了质量与最大应力强度,表明结构优化提升了盒形结构模式真空室的力学性能。 -

研究分析了国内外现有负离子源测试装置真空室圆筒形结构的基本特征,提出了盒型壳体作为负离子源测试平台真空室的结构模式,基于相应的工程及物理设计需求,构建了束源和束线真空室的总体结构,并通过插板阀与波纹管过渡的柔性连接完成了集成设计;运用ANSYS Workbench软件进行了标准状态下的真空室结构静力学仿真分析与应力应变评估,根据评估结果对束线真空室变形最大的后端封头进行了响应面优化设计,有效地降低了真空室的变形幅值,提高了结构的可靠性,为负离子源测试平台进一步的优化设计与研制奠定了基础,具有重要的工程应用价值。

负离子源测试平台真空室结构设计及优化

Structural Design and Optimization of Vacuum Vessel for Negative Ion Source Test Facility

-

摘要: 负离子源测试平台是用于开展未来磁约束聚变装置中性束注入系统负离子束源性能研究的测试装置。研究分析了负离子束源性能特征及测试方法,基于测试平台工程及物理设计需求,完成了国内首台以盒形壳体作为结构模式的大功率负离子源中性束注入系统(Negative ion based Neutral Beam Injection system, NNBI)束源测试平台真空室的结构设计及重要部件的集成。运用ANSYS Workbench软件建立有限元模型,数值分析了真空室结构静态力学特性,得到了应力与变形分布规律,并通过应力线性化分类处理与响应面的方法分别进行了各类应力评估和束线真空室变形最大的后端封头的结构优化。结果表明:真空室的结构强度与变形量均满足工程设计需求,优化后的封头变形幅值显著降低,为负离子源测试平台的集成设计优化与研制奠定了基础,具有工程应用价值。Abstract: The test facility for negative ion source is mainly used to test the performance of negative ion source in the neutral beam injection system for future magnetic confinement fusion device. The performance characteristics and test methods of the negative ion beam source were analyzed. Based on engineering and physical design requirements, this study has completed the structural design of the vacuum vessel for the negative ion source test facility of a high-power negative ion source based neutral beam injection system (NNBI) with a box-shaped shell as the structure mode for the first time in China, and the important components were integrated. The static mechanical characteristics of the vacuum vessel were numerically analyzed by using the software ANSYS Workbench, the distributions of stress and deformation were obtained, and the stress was evaluated by the method of stress linearization classification. Also, the structure of the back head with the largest deformation in the beam line vessel was optimized by using the response surface method. The final results showed that the structural strength and deformation of the vacuum vessel met the requirements of engineering design, and the deformation amplitude of the optimized head decreased significantly. This study lays a foundation for the integrated design, optimization and construction of the negative ion source test facility, which has engineering application value.

-

Key words:

- NNBI /

- Vacuum vessel /

- Structural design and optimization /

- Finite element analysis .

-

-

表 1 真空室主要参数

Table 1. Main parameters of vacuum vessel

设计参数 束源真空室 束线真空室 总长度/mm 3630 6200 内部截面有效尺寸/m 3×4×4 5×4×4 总重量/kg ~48200 ~66300 极限真空度/Pa 5.0×10−5 5.0×10−6 设计外压/MPa 0.101325 壳体壁厚/mm 20 主体材料 S30408 总漏率/( $\text{Pa}\text{∙}{\text{m} }^{\text{3} }\text{∙}{\text{s} }^{{-1} }$ )<5.0×10−9 表 2 束源真空室对外接口信息

Table 2. External interfaces information of beam source vessel

接口名称 规格/mm 数量/个 离子源水管接口 DN200 2 辅助抽气接口 DN200、DN250 6 电信号接口 DN100 1 铯炉更换窗口 DN350 3 排水接口 DN63 1 人孔 DN630 1 bushing接口 DN1600 1 波纹管接口 DN2000 1 诊断窗口 R25×1500、R50×200、CF100 15 表 3 束线真空室对外接口信息

Table 3. External interfaces information of beam line vessel

接口名称 规格/mm 数量/个 红外诊断窗口 DN200、CF100 12 电源线接口 DN200 2 电信号接口 DN100、DN200 20 低温接口 DN430 2 辅助抽气接口 DN250 8 功率测量靶水管接口 DN200 2 排水接口 DN100 1 人孔 DN630 1 SIV接口 DN2000 1 表 4 真空室应力与变形评定结果

Table 4. Stress and deformation evaluation results of vacuum vessel

部件

名称$ {{S}}_{\text{I}}\text{/MPa} $ $ {{S}}_{\text{III}}\text{/MPa} $ 标准状

态下最

大变形$ \text{/mm} $ 是否

满足

要求最大值 许用极限 最大值 许用极限 束源

真空室109.97 137 152.8 205 2.8715 是 束线

真空室15.733 137 139 205 4.2469 是 表 5 束线真空室后端封头优化前后性能对比

Table 5. Comparison of back head performance before and after optimization

性能参数 优化前 优化后 ( $ \delta $ , h)/mm(50, 200) (44, 239) M/kg 10677 10417 Dmax/mm 4.2469 3.4806 Smax/MPa 114.18 101.37 -

[1] 谢亚红,胡纯栋,韦江龙,等. CFETR中性束注入系统负离子束源概念设计[J]. 核聚变与等离子体物理,2021,41(4):628−634 doi: 10.16568/j.0254-6086.202104008 [2] 曹占龙,刘智民,谢远来,等. 基于ANSYS的中性束注入器主真空室结构力学分析[J]. 机械设计与制造,2012(5):101−103 doi: 10.3969/j.issn.1001-3997.2012.05.037 [3] Rigato W, Bello S D, Marcuzzi D, et al. Vessel Design and Interfaces Development for the 1 MV ITER Neutral Beam Injector and Test Facility[J]. Fusion Engineering and Design, 2009, 84(7–11): 1606–1610 [4] Toigo V,Piovan R,Bello S D,et al. A Substantial Step Forward in the Realization of the ITER HNB System: The ITER NBI Test Facility[J]. Fusion Engineering and Design,2017,123:32−39 doi: 10.1016/j.fusengdes.2016.11.007 [5] Rigato W,Boldrin M,Dalbello S,et al. Design, Interface Development and Structural Analyses of SPIDER Vacuum Vessel[J]. Fusion Engineering and Design,2010,85(10-12):2305−2311 doi: 10.1016/j.fusengdes.2010.09.008 [6] Zaccaria P,Valente M,Rigato W,et al. Manufacturing, Assembly and Tests of SPIDER Vacuum Vessel to Develop and Test a Prototype of ITER Neutral Beam Ion Source[J]. Fusion Engineering and Design,2015,96-97:383−387 doi: 10.1016/j.fusengdes.2015.03.038 [7] Xu Y,Hu C,Liang L,et al. Preliminary Design of Diagnostic System for Negative Neutral Beam Injector at ASIPP.[J]. The Review of scientific instruments,2019,90(12):123512 doi: 10.1063/1.5128262 [8] 郭亮. CFETR CS模型线圈低温测试平台的真空室及传输线的结构设计与分析[D]. 合肥: 中国科学技术大学, 2017 [9] 中华人民共和国机械工业工业部. 钢制压力容器分析设计标准: JB 4732—1995[S]. 北京: 中国机械工业出版社, 1995 [10] 龚正,倪小军,韩松博,等. 中国聚变工程实验堆主机真空室结构设计与分析[J]. 压力容器,2021,38(8):34−41 doi: 10.3969/j.issn.1001-4837.2021.08.006 [11] 许爱华. CFETR CS模型线圈力学分析以及氦进出口设计与制造工艺研究[D]. 中国科学技术大学, 2018 [12] 冉红,曹曾,唐乐,等. HL-2M装置真空室设计[J]. 核聚变与等离子体物理,2021,41(S1):327−331 doi: 10.16568/j.0254-6086.2021s1008 -

首页

首页 登录

登录 注册

注册

下载:

下载: