-

目前,高频天线及印刷电路板(PCB)表面敷形保护涂膜主要采用氟碳聚合物、有机硅、丙烯酸共聚物、聚氨酯等水性或溶剂型涂料。其中氟碳材料具有优异的耐候性和低且稳定的介电性能,是目前高频天线及PCB的首选[1]。

在氟碳聚合物涂膜的制备技术中,等离子体增强化学气相沉积(简称PECVD)引入了等离子体对前驱体气体分子的激励过程,使前驱体分子处于较高能级,可以在较温和的条件下发生沉积及成膜反应,PECVD反应温和,对环境友好,是氟碳聚合物涂膜制备的最佳选择之一,获得了广泛的关注和研究。研究者研究在不同放电条件下氟碳聚合物涂膜生长速度、分子结构、表面形貌以及化学特性等数据[2-8],并对不同环境条件下氟碳涂膜的降解特性进行了评估[9,10],为PECVD制备氟碳薄膜提供了坚实的理论基础。但是,目前的研究尚没有系统进行PECVD工艺条件与涂层表面形貌和特征参数方面的工作,导致在工业应用时存在数据缺失、工艺条件制定不严谨等问题,影响PECVD的进一步应用推广。

本研究在以往PECVD制备氟碳涂膜理论基础和性能表征之上,针对实际工业应用的前期准备,进一步深入研究了沉积气体环境和沉积工艺参数对氟碳涂膜的表面形态和物理特性,为PECVD制备氟碳敷形涂膜的工业化应用提供了数据支持。

全文HTML

-

主要实验原料如表1所示。

-

实验所使用的主要仪器设备如表2所示。

-

1. 实验选用PCB板作为基材。实验前先加热平台至预定温度并稳定10 min,然后抽真空至1.4*101 Pa,通入规定流量20 mL/min的氩气并放电1 min进行清洗,放电功率300 W,频率28 kHz,电极间距8 mm,重复操作2次;

2. 重新抽真空至1.4*101 Pa,通入实验气体,按照设定时间进行放电处理;

3. 如果需要分布通入多种气体进行沉积处理,则第2步完成后重新抽真空至1.4*101 Pa,通入第二种气体进行放电处理。

-

使用接触角仪测试薄膜与去离子水之间的接触角,按照GB/T 30693-2014的规定进行。

-

附着力的测量使用型号为QFH-HG600A的旋转式附着力测试仪,根据GB/T9286-2020的规定进行。

-

通过原子力显微镜对样品进行表面形貌观测。扫面频率:1 Hz,Amplitude Setpoint:160 mV,Drive Amplitude:480 mV

1.1. 实验原料

1.2. 实验仪器

1.3. 试样制备

1.4. 测试和表征

1.4.1. 水接触角测试

1.4.2. 附着力测试

1.4.3. 表面形貌分析

-

沉积时间是影响PECVD涂层的重要因素,由于PECVD条件下氟碳单体聚合反应是一个竞争反应:即反应过程中,正向的聚合反应和逆向的断链解聚反应是同时进行的,其反应为:

在脉冲放电 ( 占空比 < 20 %)情况下,薄膜可能的沉积机理是:氟碳单体分解产生 CF2 自由基,CF2 自由基直接聚合生成 PTFE-Like结构薄膜,其成分为 ( CF2 ) n 链状结构,以C4F8薄膜为主[11]。在低占空比情况下,CF2自由基密度很低,此时以C4F8 开环形成的前驱为主生成PTFE-like 薄膜;随着占空比的增加, CF2浓度随之增加,当占空比大于 50 %时可以认为CF2和C4F8形成的前驱气相组成非常相似,可认为这两种气体同时沉积形成薄膜,此时气体中阴离子主要为 F-, 阳离子主要为CnFm + ( 包括CF3 + 、 CF + 、 CF2+ 、 C2F4+ 、 C3F5+ 和C3H6 +) [12,13]。

但是使用PECVD 方法,也可将氟碳聚合物分解产生CF2自由基并耗散在气相中[10]。

在这个过程中,时间的影响可能体现在涂层生成速度之上,可以通过判断不同处理时间对涂层厚度及表面形态的影响进行表征。作者首先针对含氟单体进行了研究,以获得其反应时间对其形貌及结构的影响。

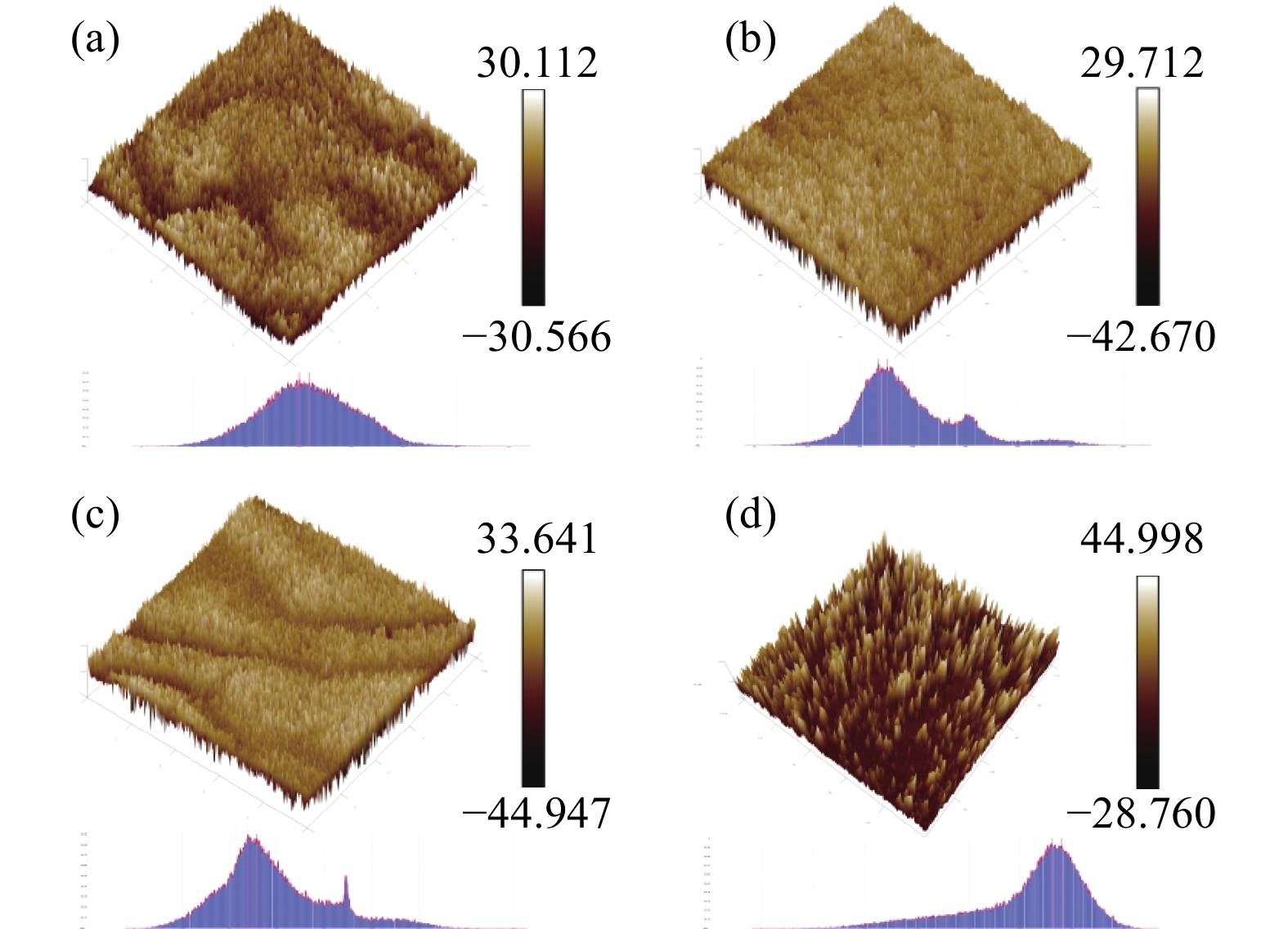

根据图1可以看出,PECVD制备的F-C涂层的反应仍然以点状沉积的形式进行。在沉积时间为5 min时,沉积点明显,表现在AFM的峰高值差距大,且分布广泛,最大差值为60 nm;随着沉积时间的增加,AFM的峰高值差距大,且分布变窄,差值由60 nm迅速下降至20 nm;说明此时涂层沉积变得更为均匀,反应为正向进行;但时间过长的话,其刻蚀速度将超过聚合速度,反应在AFM表征结果上则是高度差增加,高差分布变宽,此时AFM的峰高值差增加到30 nm。

不同沉积时间下涂层厚度、粗糙度和水接触的变化规律类似,结果如表3和表4所示,均在反应时间为15 min时出现极值,其原因可能是PECVD工艺下其聚合过程为F-C分子链段不断聚合和断链的过程,反应时间过长将使得断链成分比例也会超过聚合成分比例,从而使得反应时间为20 min时,其表面粗糙度较反应时间15 min时增加,水接触角重新开始下降。

附着力实验不但是评价涂层性能的一个重要指标,它与涂层的分子结构、涂层的形貌结构及与基体材料的相互作用力密切相关。本文对纯F-C涂层对PCB的附着力进行了研究,其结果(表5)表明,随着沉积时间的延长,涂层对基板的附着力逐渐下降,由0级下降为3级,结合其反应机理和水接触角数据,作者认为:随着反应时间增加导致的降解成分与聚合成分的变化,沉积形成的大分子则会出现降解从而致使涂层强度以及各基材之间的相互作用力下降,附着力变差。

-

沉积温度其实质是反应温度,和沉积时间一样,也是反应进行的重要因素,研究反应温度对反应进行的影响是研究反应机理的重要方面,也是今后工艺条件制定的关键所在。

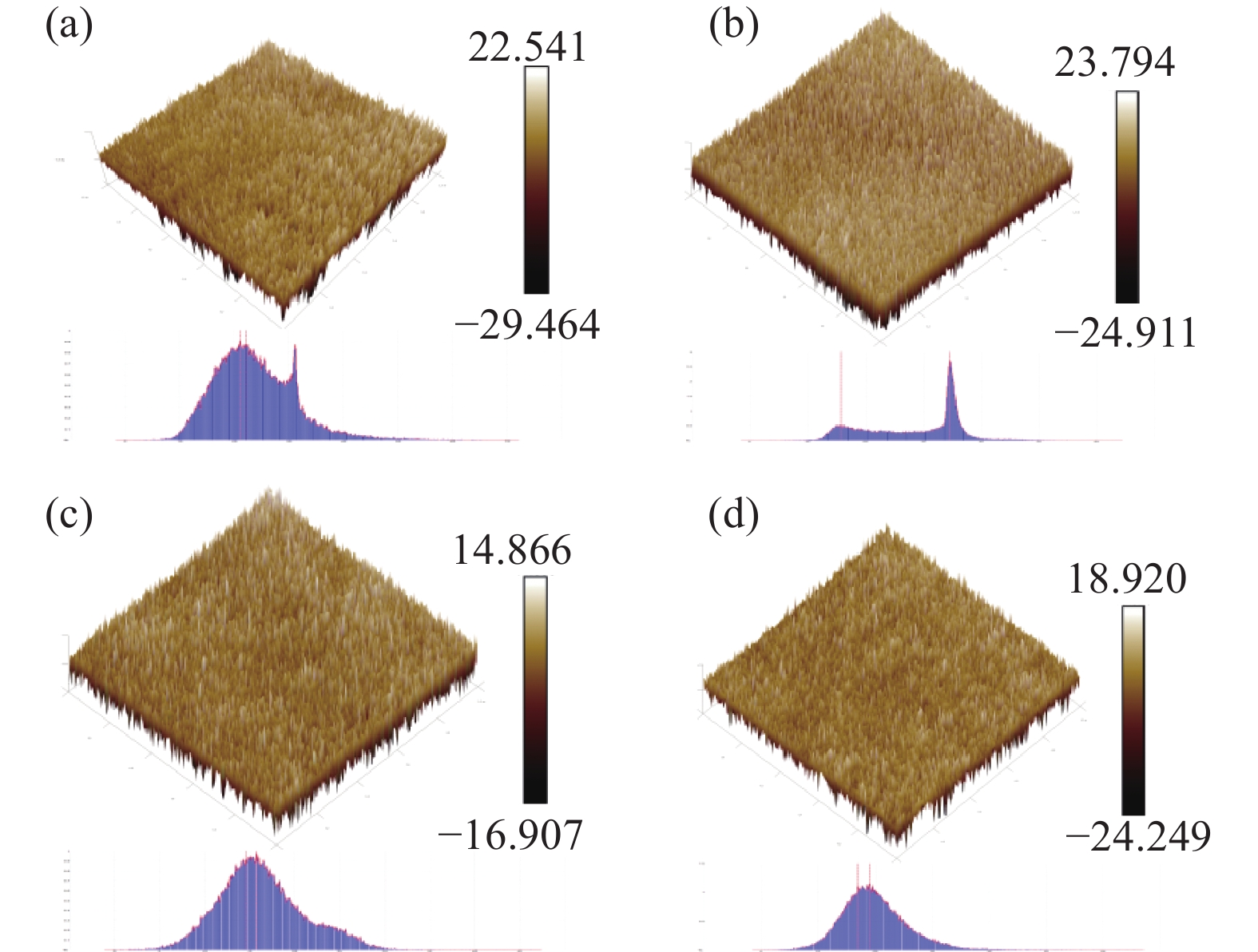

图2反映了在10 min条件下不同基台温度之下涂层表面的状态,可以看出,当温度在70℃时,涂层表面相对平滑,说明此时反应速度比较低,而当温度为50℃时,其表面粗糙度高,可以看到明显的颗粒物,说明此时反应速度较快,因而导致涂层表面的整体反应速度开始产生不均匀的状态,而且随着基台温度提高,涂层厚度逐渐减薄,说明涂层的沉积过程是涂层聚合反应和解聚反应的竞争,当温度达到80℃时,解聚反应速度将超过聚合反应速度,表现为涂层表面颗粒增加,高差分布增加,表面粗糙度也开始上升(表6)。而水接触角则随温度升高而在逐渐下降(表7)。

平台温度对于附着力的影响与延长时间对附着力影响的结果(表8)相似,提高平台温度不利于涂层对基材的附着,其原因应该是在此条件下由于活性中心增多,相互碰撞机会增多,容易造成链终断,使主链长度下降,分子量变小而使涂层自身强度下降,从而影响了PCB基体之间的相互作用,导致附着力下降。

2.1. 沉积时间影响

2.2. 沉积温度

-

在不同工艺条件下采用 PECVD 法制备的氟聚合物薄膜,通过AFM表征和水接触角、附着力数据显示,其形貌结构和性能极大依赖于沉积时间和沉积平台温度。现有功率条件下,在一定温度范围内,沉积平台温度越低,其表面形貌和表面性能更优; 而沉积时间为10−15 min时,表面形貌和表面性能均比较理想。

首页

首页 登录

登录 注册

注册

下载:

下载: