-

电子束选区熔化技术(Electron Beam Selective Melting,EBSM)是在20世纪90年代发展的一种以金属粉末为原料的电子束增材制造技术[1-3]。它利用阴极产生的电子束作为热源,扫描粉末床并选择性的迅速熔化金属粉末,逐层叠加的形成致密冶金零部件。与其他金属增材制造技术相比,由于具有能量利用率高、成形速度快、零件残余应力小以及适用粉末粒径范围广等特点,被广泛地应用在航空航天、汽车、仪器生产、生物医疗等领域[4-8]。

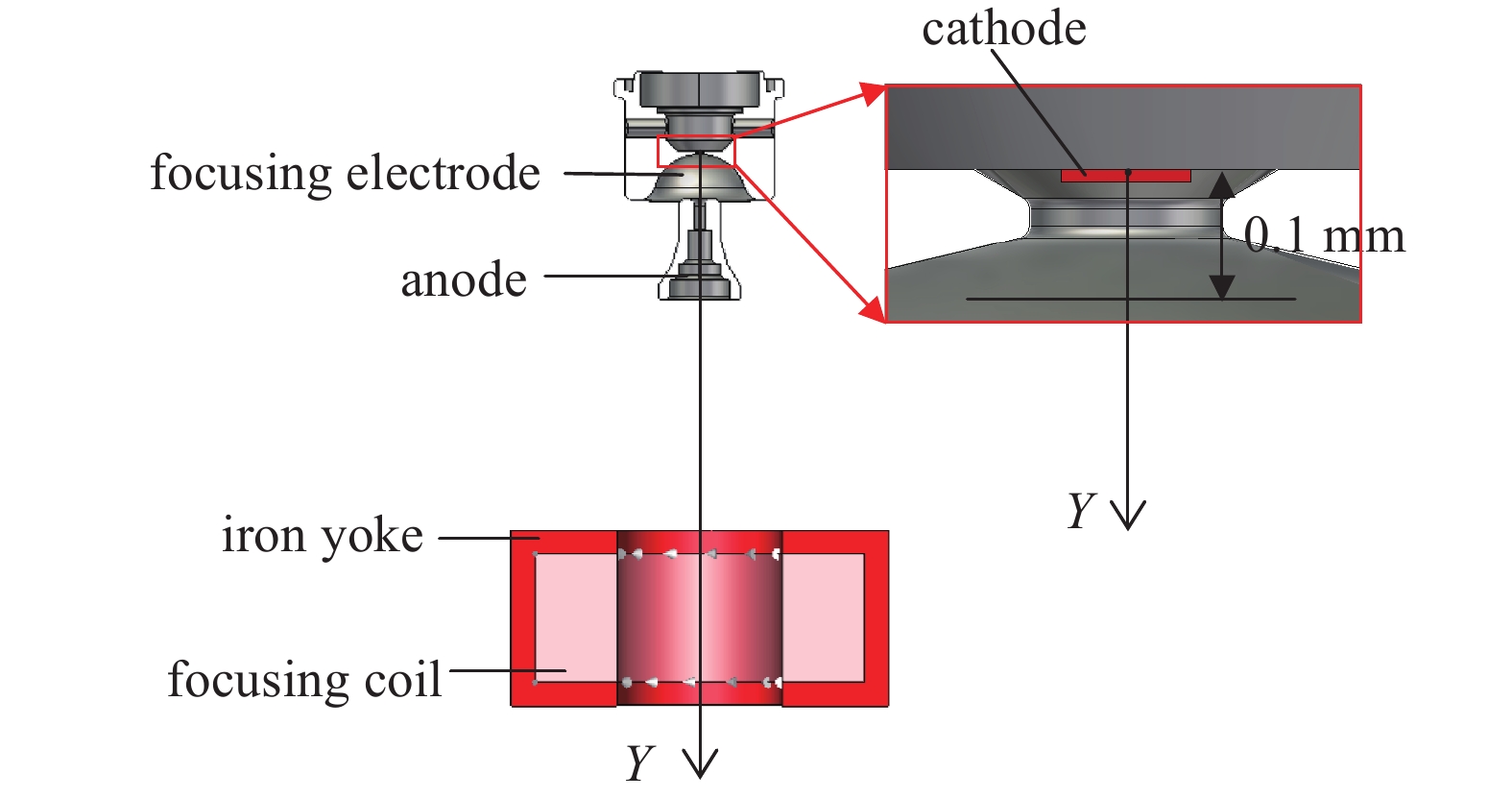

电子枪是电子束选区熔化设备的核心部件,主要功能是产生电子束流,包括栅极、阳极、阴极、聚焦线圈等,其参数的变化会影响电子束流品质[9]。其中,电子枪的聚焦电流和阴极位置是影响电子束流品质的重要因素[10]。因此,研究聚焦电流大小和阴极位置对电子束的焦点位置和束斑形貌的影响,进而优化电子束流品质,获得更小、更圆、能量分布更均匀的束斑,有利于提高增材制造零件的质量[9,11-12]。

相对于以统计物理为基础的模拟方法和粒子束的流体处理方法,粒子模拟方法(Particle-In-Cell,PIC)直接对完整的Lorentz方程与Maxwell方程组进行求解,采用了较少的近似条件,得到粒子在电磁场中的运动规律,可以更真切地反映实际的物理过程。CST工作室套装(CST Studio Suite,CST)是由德国CST股份有限公司基于PIC方法开发的一款三维电磁场仿真软件[12-14],适用于自由带电粒子与电磁场相互作用的仿真分析。在电子枪的模拟仿真中,高精度的PIC求解器能够准确地描述带电粒子与电磁场之间的相互作用,有助于优化电子枪的设计,改善电子束的发射和聚焦特性,从而提高电子束的质量和效率。通过仿真模拟,可以预测和分析电子枪在不同工作条件下的性能优化电子枪的参数和结构,降低研发生产成本,缩短研发生产周期,进而提高增材制造零件的质量。本文使用SolidWorks软件建立1∶1的电子枪三维模型,将其导入CST的粒子工作室模块,对电子枪的电子运动轨迹进行模拟仿真。通过改变聚焦电流或阴极位置,研究电子束流的焦点位置、电流密度以及800 mm处工作平面束斑形貌的变化规律。选取仿真的最优参数,且选用栅极电压为−60 kV,电子束流为7 mA等参数对钛合金粉末进行电子束选区熔化实验,实现了钛合金粉末的预热和熔化成型。证明了本次仿真模拟对电子枪的设计具有指导作用。

-

根据选区熔化粉末预热和成形的工作平面在800 mm附近的要求,设计了相应的聚焦线圈,其中聚焦线圈内径为70 mm,外径为140 mm,线圈匝数为1350匝,高度为75 mm,磁轭厚度为10 mm,线圈上表面距离原点172 mm。按照1∶1建立电子枪中阳极、栅极、阴极、磁轭和聚焦线圈等模型,从上至下依次为阴极、栅极、阳极、被磁轭包裹的聚焦线圈。栅极、阳极位置和结构优化的相关仿真已详细讨论[10],在此不再赘述。其中,电子束轴线为Y轴,竖直向下为正方向,栅极上表面与Y轴的交点为原点,如图1所示。所述各部件都以Y轴为轴线呈轴对称分布。

-

为了简化分析,设置栅极、阳极为理想导电材料(Perfect Electric Conductor,PEC)。电子枪通常采用钨作为阴极,因此将阴极材料设置为钨,具有较高的熔点、较低的逸出功和足够可靠的机械强度与化学稳定性。磁轭用于约束并增强聚焦线圈产生的磁场,选取纯铁为磁轭材料。

-

采用理想边界拟合(Perfect Boundary Approximation,PBA)来自动划分网格,使用六面体网格来计算静电场和静磁场。

-

设置background为真空。成型平面距电子发射面为800 mm,设置束流输出方向Y轴的范围为其两倍,即0-1600 mm。设置阴极和栅极电势为−60 kV,阳极电势0 V。由于在建立电子枪模型时未进行其他屏蔽,Xmin、Xmax、Zmin、Zmax的边界条件均设为open状态,仅Y向磁场分量设为0。定义发射类型为温度限制发射,逸出功4.54 eV[15-16],设定温度为3000 K。为减少仿真时间的同时保证模拟准确度,设置发射电子数为1768个。

-

聚焦线圈电流I的改变会引起内部磁感应强度大小变化,进而影响二次焦点的位置以及束斑形貌;同样,改变阴极位置L(其下表面距离原点的距离)也会引起二次焦点位置和束斑形貌的变化。因此,在保证阴极、栅极以及阳极等参数不变的情况下,将聚焦线圈的电流大小I和阴极位置L设置为单一变量,研究工作平面处束斑形貌的变化规律。

-

经过大量的仿真实验,所设计电子枪的聚焦电流在450-465 mA范围变化时,电子束的焦点可以位于800 mm附近。为了考察工作平面的束斑形貌的变化,将电流参数进行进一步细化。设置步长为5 mA,故I取450 mA、455 mA、460 mA、465 mA,4组数据。

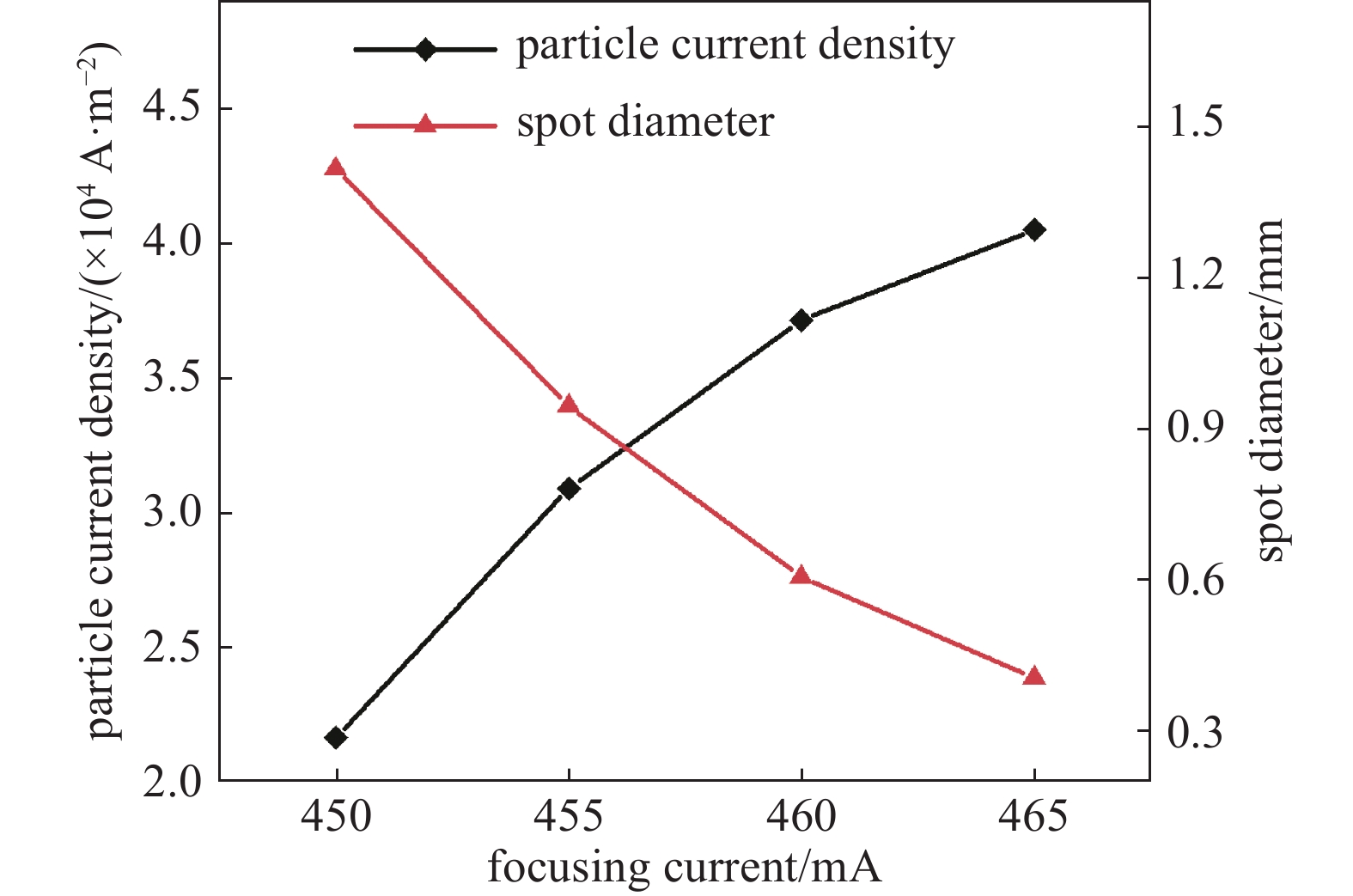

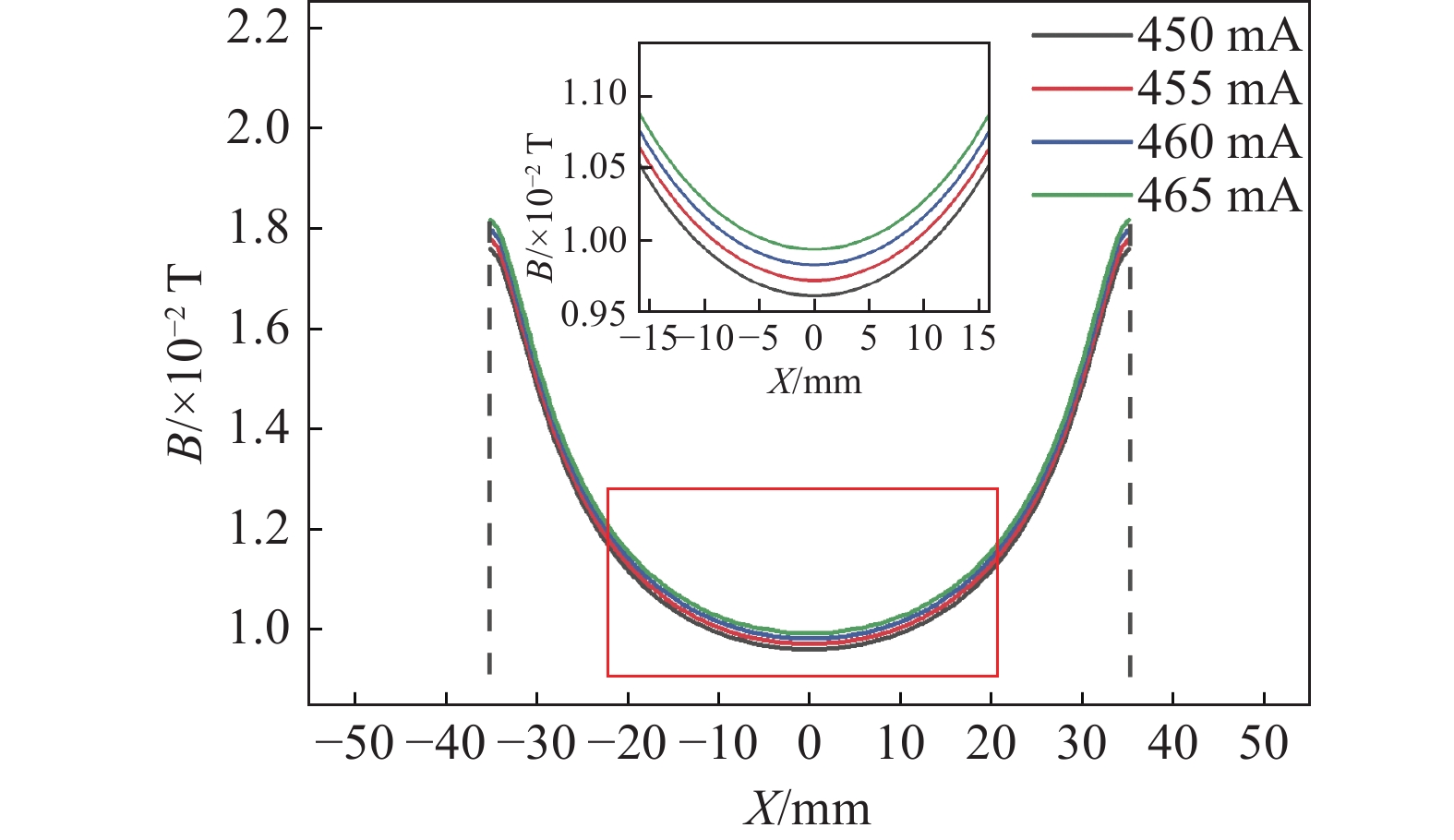

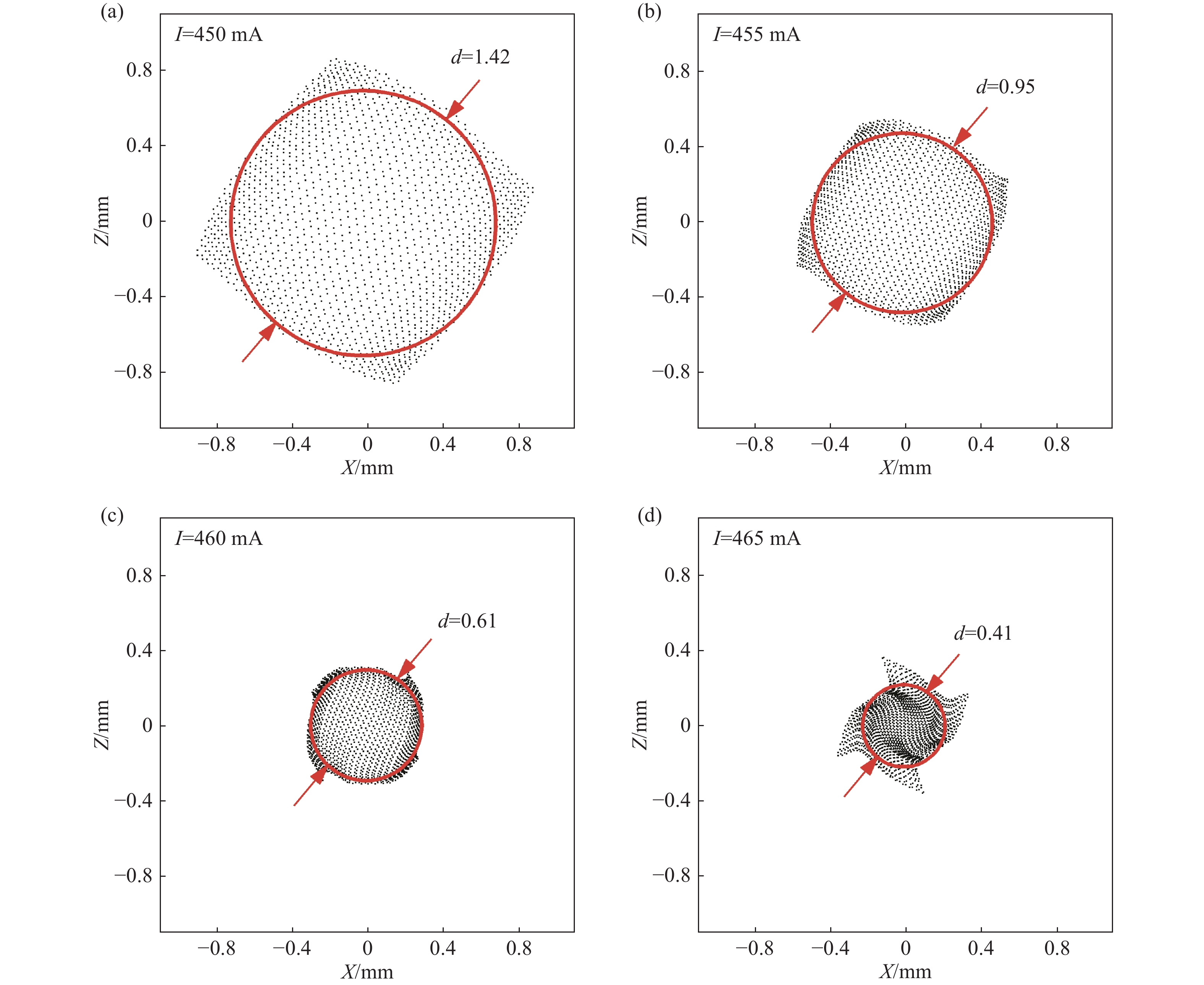

电子束的电流密度与Y轴关系曲线以及焦点位置如图2所示。在所选的聚焦电流范围内,随着聚焦电流的增大,电子束的焦点由1017 mm移动到了788 mm。这是由于随着聚焦电流的增大,磁感应强度变大,对电子束流的聚焦能力变强,因此焦点上移。电子束在工作平面处电流密度和束斑直径随聚焦电流变化的仿真结果如图3所示。一般地,电子束斑直径是通过统计80%电子分布的等效圆直径进行估算[17]。随着聚焦电流的增大,工作平面处的电流密度从21705 A/m2逐渐增大到40569 A/m2,而束斑直径从1.42 mm逐渐减小到0.41 mm。由于聚焦线圈为空心圆柱形,内部磁场成轴对称分布,因此取线圈中心(Y=219.5 mm,Z=0 mm)处X轴磁感应强度分布来表征聚焦线圈内的磁场变化趋势,如图4所示。由图4可知,聚焦电流增加,线圈内部的磁感应强度增大,对电子的汇聚作用加强,从而使束斑直径减小。电子相互间受到的互斥力和洛伦兹力值均属同一数量级[18],不可忽略电子之间存在空间电荷作用力,随着带电粒子的靠近空间电荷作用力越来越大,束斑减小的程度在不断减小。电子束在工作平面处束斑形貌仿真结果如图5所示,在I=460 mA时,束斑形状最圆且电子分布最均匀,直径大小在0.61 mm,且焦点在800 mm附近。

-

根据大量的仿真实验可知,当聚焦电流为460 mA,阴极位置位于0.9-1.2 mm时,电子束的焦点位于800 mm附近。为了考察工作平面的束斑形貌的变化,设置步长为0.1 mm,故L取0.9 mm、1.0 mm、1.1 mm、1.2 mm,4组数据。

电子束在工作平面处电流密度和直径仿真结果如图6所示。随着L增大,电流密度从34210 A/m2逐渐增大到37198 A/m2,再逐渐减小到28802 A/m2。如图7所示,阴极位置为0.9 mm、1.0 mm及1.1 mm时,电子束的第二次聚焦点的位置为788 mm,而阴极位置为1.2 mm焦点位于1017 mm。这是由于经过聚焦线圈的电子束流进入磁透镜时的半径越小,受到的磁场作用力越小[18]。电子束在172 mm即聚焦线圈上表面时的束斑形貌如图8所示,阴极位置为1.2 mm时其半径明显小于其他三个,磁场作用力减小,导致焦点下移。如图6、图9所示,工作平面的电子束束斑直径从0.51 mm逐渐增加到1.22 mm。当L=1.0 mm时,电子束束斑形状最圆且电子分布最均匀,直径大小在0.61 mm。当L=0.9 mm时,束斑的电子分布比较均匀但形状不圆,四个边角形状比较明显。

-

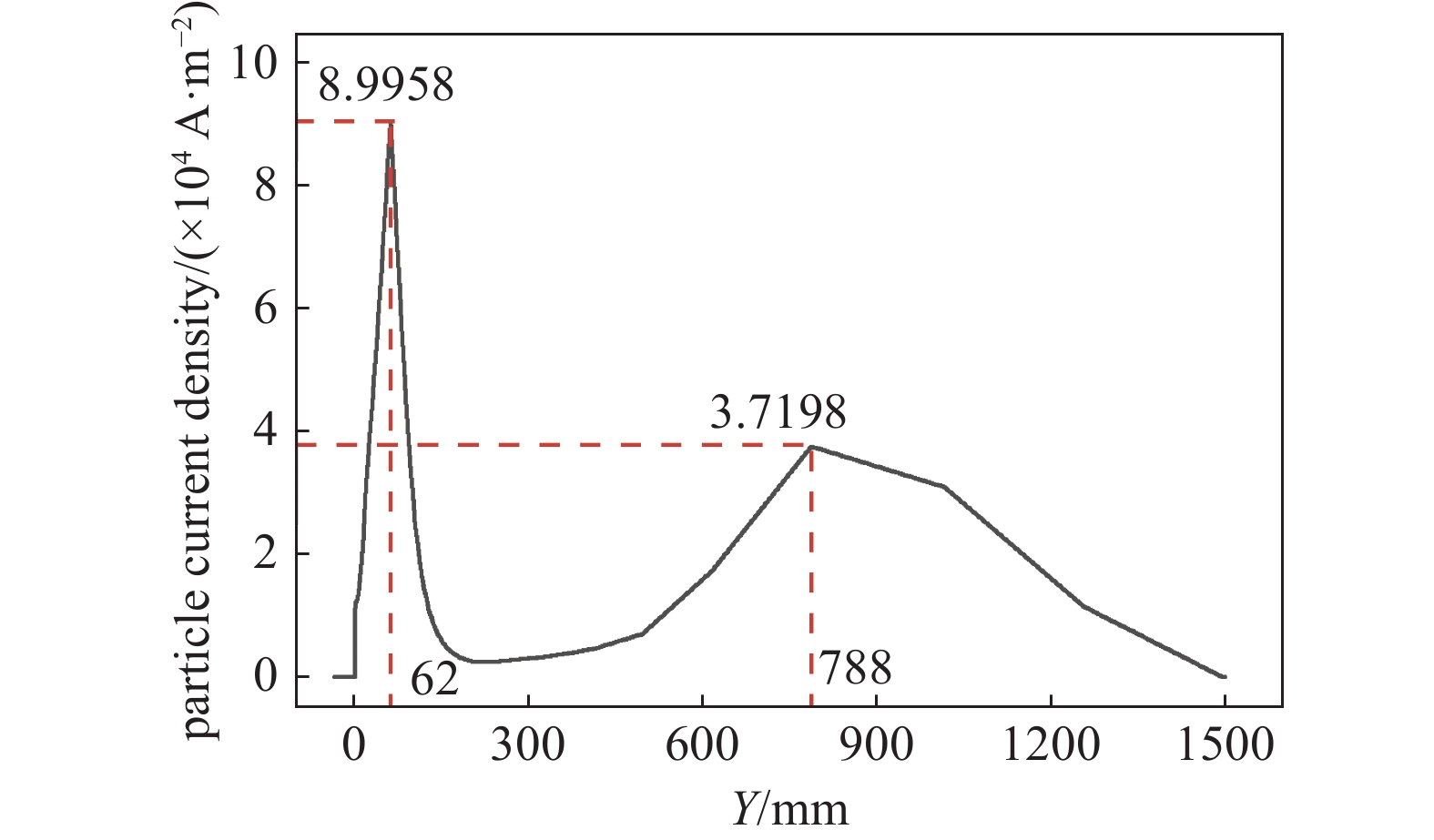

选取聚焦电流I=460 mA,L=1.0 mm的最优参数进行分析。电子束的电流密度与Y轴关系曲线如图10所示。

如图10所示,电子束流呈现先汇聚然后发散再聚焦再发散的过程。电子枪阴极发射出大量电子,经过栅极的聚焦和阳极的加速作用,在62 mm附近(阳极孔内)电子束流被第一次聚焦,即电流密度达到第一个峰值,一般被称为束腰。电子会沿着束流的轨迹方向继续运动,但由于加速后电子速度不同且电子自身的空间电荷排斥力会使电子在各个方向上发散运动,电流密度减小,束流直径增大;当电子束再经过聚焦线圈时,在聚焦线圈电磁力的作用下电子束再次聚焦,在788 mm处电流密度再次达到峰值,一般被称为焦点。在实际工作中,需要调节聚焦电流,使该焦点位于工作平面上,以获得最大的电流密度。此后,由于空间电荷的斥力和惯性,电子束再次发散。

根据上述仿真结果,在实际的电子枪设计时将阴极位置设置为1.0 mm,并采用上述聚焦线圈结构,然后在460 mA聚焦电流附近微调时,可以将电子束的焦点可以调节到800 mm处的工作平面,且具有较好的束斑形貌。选用电子束加速电压为−60 kV,扫描速率为2000 mm/s,扫描间隔为0.1 mm,电子束流为7 mA等参数进行了电子束选区熔化试验。可以实现钛合金粉末的预热和熔化成型,钛合金粉试验样件如图11所示,尺寸为20 mm×20 mm×40 mm,从侧面看无明显开裂、分层和孔隙等缺陷。通过背散射电子成像系统在线监测加工区域的表面形貌,加工到第100层获取的表面形貌如图12所示。从图中可以看到,表面不存在未熔化颗粒,熔化比较均匀、无明显熔池的扰动痕迹,可以满足电子束选区熔化零件成形的要求。

-

基于所设计的电子枪结构及工作参数,采用CST软件研究了聚焦电流和阴极位置对电子束流品质的影响,得到以下结论:

(1) 聚焦电流从450 mA增大到465 mA时,工作平面的电子束电流密度逐渐增大,从21705 A/m2增大到40569 A/m2;束斑直径逐渐减小,从1.42 mm减小到0.41 mm。

(2) 阴极的位置从0.9 mm移动到1.2 mm时,工作平面的电子束电流密度先逐渐增大再减小,从34210 A/m2增大到37198 A/m2,再减小到28802 A/m2;束斑直径逐渐增大,从0.51 mm增加到1.22 mm。

(3) 通过仿真结果获取了最优的聚焦线圈电流和阴极位置参数:聚焦电流为460 mA,阴极位置是其下表面距原点的距离是1.0 mm;依据上述参数指导电子枪设计,可以将电子束的焦点可以调节到800 mm处的工作平面,实现了电子束选取熔化粉末的预热和成型。

聚焦电流和阴极位置对束流品质影响的CST仿真

CST Simulation on Effect of Focusing Current and Cathode Position on Beam Quality

-

摘要: 电子枪的阴极位置和聚焦电流大小会影响电子束的焦距和束斑形貌,进而影响增材制造零件的质量。首先根据实际的电子枪结构,建立了1∶1三维电子枪物理模型和有限元分析模型,并采用CST软件的粒子工作室模块进行了仿真,研究了聚焦电流大小和阴极位置对电子束的焦点位置和束斑形貌的影响。仿真结果表明:聚集电流为460 mA,阴极下表面距栅极上表面为1.0 mm时,电子束在工作平面处的束斑直径为0.61 mm,电子分布较均匀且形状较圆。进行了电子束选区熔化实验,成功实现了钛合金粉末的预热和熔化成型。试验结果表明模拟仿真对电子枪的设计具有一定的指导作用,可以实现800 mm工作平面处的成功成型的要求。Abstract: The cathode position and focusing current of the electron gun can affect the focal length and spot morphology of the electron beam, thereby affecting the quality of additive manufacturing parts. Firstly, based on the actual electron gun structure, a 1∶1 three-dimensional electron gun physical model and finite element analysis model were established, and simulation was conducted using the particle studio module of CST software. The effects of focusing current and cathode position on the focal position and spot morphology of the electron beam were studied. The simulation results show that the current gathered is 460 mA, and when the distance between the cathode's lower surface and the gate's upper surface is 1.0 mm, the diameter of the electron beam spot at the working plane is 0.61 mm. The electron distribution is more uniform, and the shape is more circular. An electron beam selective melting experiment was conducted, and the preheating and melting forming of titanium alloy powder were successfully achieved. The experimental results show that simulation has a certain guiding role in the design of the electron gun; it can meet the requirements for molding at an 800 mm work plane.

-

Key words:

- CST electromagnetic simulation /

- Electron gun /

- Focusing current /

- Cathode position /

- Beam quality .

-

-

-

[1] Zhang Y, Fang X, Zhang W, et al. Molten pool flow behavior and influencing factors in electron beam selective melting of IN738 superalloy[J]. Frontiers in Materials,2023,10:1211648 doi: 10.3389/fmats.2023.1211648 [2] 刘敏, 郭瑜, 甄珍, 等. 电子束选区熔化技术制备Ti-6Al-4V合金的研究进展[J]. 粉末冶金工业,2022,32(02):84−89(in chinese) doi: 10.13228/j.boyuan.issn1006-6543.20210028 Liu Min, Guo Yu, Zhen Zhen, et al.Research progress on Ti-6Al-4V alloy prepared by selective electron beam melting[J]. Powder metallurgy industry,2022,32(02):84−89 doi: 10.13228/j.boyuan.issn1006-6543.20210028 [3] Liu Z, Wang Z, Gao C, et al. Enhanced rolling contact fatigue behavior of selective electron beam melted Ti6Al4V using the ultrasonic surface rolling process[J]. Materials Science and Engineering:A,2022,833:142352 doi: 10.1016/j.msea.2021.142352 [4] Yilmaz F, Şahin M, Ercan G. Weight reduction of an unmanned aerial vehicle pylon fitting by topology optimization and additive manufacturing with electron beam melting[J]. Journal of Additive Manufacturing Technologies,2021,1(2):553−553 doi: 10.18416/JAMTECH.2111553 [5] Yang X, Lai Y, Zhang Z, et al. Microstructure evolution and mechanical properties of H13 steel produced by selective electron beam melting[J]. Materials Characterization,2023,203:113053 doi: 10.1016/j.matchar.2023.113053 [6] Galati M. Electron beam melting process: A general overview[J]. Additive Manufacturing,2021:277−301 doi: 10.1016/B978-0-12-818411-0.00014-8 [7] Jia Y, Mehta ST, Li R, et al. Additive manufacturing of ZrB2–ZrSi2 ultra-high temperature ceramic composites using an electron beam melting process[J]. Ceramics International,2021,47(2):2397−2405 doi: 10.1016/j.ceramint.2020.09.082 [8] Li Y, Liang X, Yu Y, et al. Microstructures and mechanical properties evolution of IN939 alloy during electron beam selective melting process[J]. Journal of Alloys and Compounds,2021,883:160934 doi: 10.1016/j.jallcom.2021.160934 [9] 吴凡, 林博超, 权银洙, 等. 电子束增材制造设备及应用进展[J]. 真空,2022,59(01):79−85(in chinese) doi: 10.13385/j.cnki.vacuum.2022.01.15 Wu Fan, Lin Bochao, Quan Yinzhu, et al. Review on Equipment and Application of Electron-beam Based Additive Manufacturing[J]. Vacuum,2022,59(01):79−85 doi: 10.13385/j.cnki.vacuum.2022.01.15 [10] 桑兴华, 许海鹰, 左从进, 等. 电子枪束源部件结构尺寸对束流品质影响的CST仿真[J]. 航空制造技术,2017(09):60−64(in chinese) doi: 10.16080/j.issn1671-833x.2017.09.060 Sang Xinghua, Xu Haiying, Zuo Congjin, et al. CST Simulation on Effect of Beam Source Component Struture size onBeam Quality in Electron Guns[J]. Aeronautical Manufacturing Technology,2017(09):60−64 doi: 10.16080/j.issn1671-833x.2017.09.060 [11] 王永杰. 大功率电子枪电子束形成系统的设计研究[D]. 沈阳: 东北大学, 2011 (in chinese) Wang Yongjie, Design and study of beam forming system of high power electron beam gun[D]. Shenyang: Northeastern University, 2011 [12] 王一帆. 宽幅扫描电子束动态聚焦仿真优化设计[D]. 哈尔滨工业大学, 2021(in chinese) Wang Yifan, Simulation optimization design of dynamic focusing with broad-width scanning electron beam[D]. Harbin Institute of Technology, 2021 [13] Fan J, Zhang J, Xu H, et al. Influence of the cathode position on beam current characteristics in the thermionic electron gun[J]. Radiation Detection Technology and Methods,2022,6(3):401−408 doi: 10.1007/s41605-022-00335-3 [14] 邱宇帆. 高压电子枪聚焦特性分析与试验研究[D]. 厦门理工学院, 2022(in chinese) Qiu Yufan. Analysis and experimental study of focusing characteristics of high voltage electron gun effect[D]. Xiamen University of Technology, 2022 [15] 王昭漫. 激光加热精密电子枪仿真研究与集成[D]. 武汉: 华中科技大学, 2021(in chinese) Wang Zhaoman. Simulation Research and Integration of Laser Heating Precision Electron Gun[D]. Wuhan: Huazhong University of Science and Technology, 2021 [16] Polishchuk VP. The energy balance and the mechanism of discharge transport on the surface of a thermionic cathode in an arc discharge[J]. High temperature:English translation of teplofizika vysokikh temperatur,2005,43(1):8−18 doi: 10.1007/s10740-005-0041-4 [17] 叶禹豪, 左从进, 许海鹰, 等. CST仿真技术在电子枪聚焦部件中的应用[J]. 航空制造技术,2018,61(09):78−82(in chinese) doi: 10.16080/j.issn1671-833x.2018.09.078 Ye Yuhao, Zuo Congjin, Xu Haiying, et al. Application of CST Simulation Technology in Focusing Parts of Electron Beam Guns[J]. Aeronautical Manufacturing Technology,2018,61(09):78−82 doi: 10.16080/j.issn1671-833x.2018.09.078 [18] 刘明亮. 工业电子枪电子束偏转技术与动态聚焦的研究[D]. 桂林电子科技大学, 2021(in chinese) Liu Mingliang. Research on electron beam deflection technique and dynamic focusing of industrial electron gun[D]. Guilin University of Electronic Technology, 2021 -

首页

首页 登录

登录 注册

注册

下载:

下载: