-

真空断路器在开断故障电流的过程中,灭弧室中动静触头极间不可避免产生金属蒸气电弧,伴随电弧在毫秒级时间、毫米级空间能量的快速逸散,电极表面温度升高;当温度达到触头电极材料熔点时,触头表面一旦发生大面积烧蚀熔化[1-2],可能导致故障开断失败。真空介质开关电弧本质上是金属蒸气电弧[3],源于故障开断过程燃弧期间触头电极材料的蒸发[4-5]。真空介质开关故障开断过程中,极间电弧等离子体逸散动力学行为与触头电极材料组成密切相关。同时,阳极触头表面因电弧注入能量而升温,进而导致熔化,所产生的熔池宽度与深度也与触头电极材料相关。因此,研究触头电极材料与配比对真空介质开关故障开断下阳极热过程的影响机理是提高开关开断能力的有效途径之一。

王立军等[6-8]推导了二维双温磁流体模型,结合自由边界理论,分别对超音速流动的小电流和亚音速流动的大电流真空电弧进行建模仿真,比较了大电流和小电流故障开断下电子与离子温度分布情况,分析了电弧参数变化的具体原因,此外,还通过实验对仿真结果进行了验证。严天宇等[9]建立了旋转触头模型,研究了触头电极旋转情况下阳极表面温升及触头烧蚀情况。Wang等[10]对不同能流密度输入下的阳极熔池进行了建模仿真。Huang等[11]对不同材料阳极触头电极输入相同的能流密度,得到了阳极温度及熔池发展情况的仿真结果。Suwa等[12]通过实验对Cu、CuCr、AgWC材料制备的触头电极的性能进行了比较。Inada等[13]利用激光波前传感器研究了不同Cr含量的CuCr触头电极极间真空电弧的电子密度和金属蒸气密度。Dong等[14]采用多巴胺自聚法制备了核壳结构,并采用电弧熔炼法制备了Gr/CuCr25复合材料,细化了Cr相,减少了Cr相的偏析,提高了CuCr25材料的电导率、硬度等综合性能。Guo[15]和Zhang[16]等分别研究了Cr颗粒的形貌变化和不同制备方法对CuCr30材料的热导率、抗熔焊和耐烧蚀性能的影响。Liu等[17]研究了不同触头电极材料在不同气体环境、电压、电流的条件下的抗熔焊和耐烧蚀性能。刘凯等[18]研究了4种不同工艺制备的触头材料之间的差异化对真空断路器开断性能的影响。刘思远等[19]针对真空灭弧室温升问题,采用实验手段,测量得到6种常用触头材料的发射率,进而推算出材料表面温度并进行了对比。

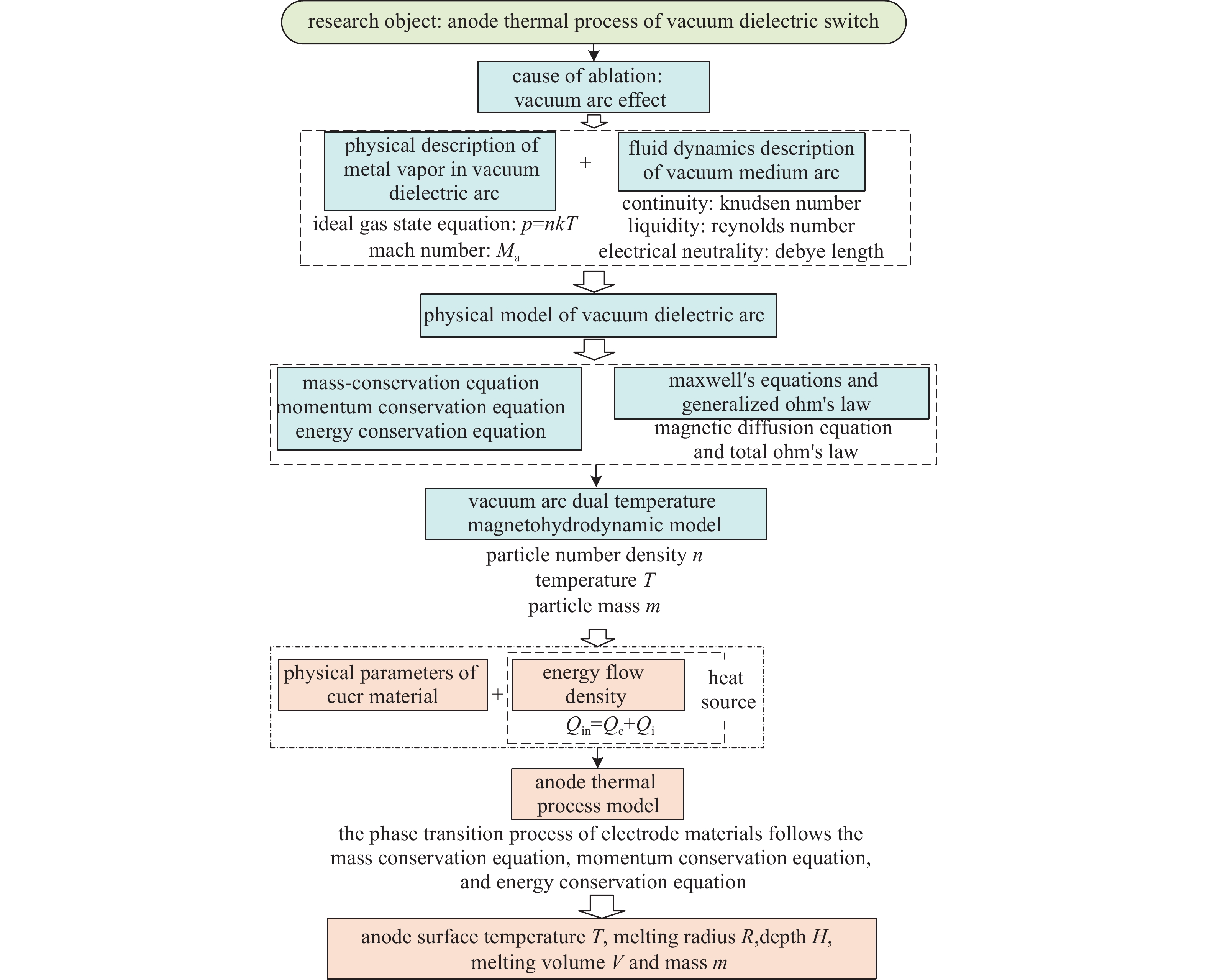

基于上述分析,为探究合金电极材料对真空开关介质电弧阳极热过程的影响机理,本文以超音速真空介质电弧为对象,考虑触头电极材料与配比的影响,通过建立双温磁流体动力学模型,研究CuCr合金不同配比下阳极能流密度变化情况,并将其作为阳极热过程数值模拟的源相。通过引入不同触头电极材料的相变潜热、蒸发散热因素,对熔化过程中固液混合区域按照合金元素熔点及比例进行设置,研究阳极热过程变化。技术路线如图1所示。

-

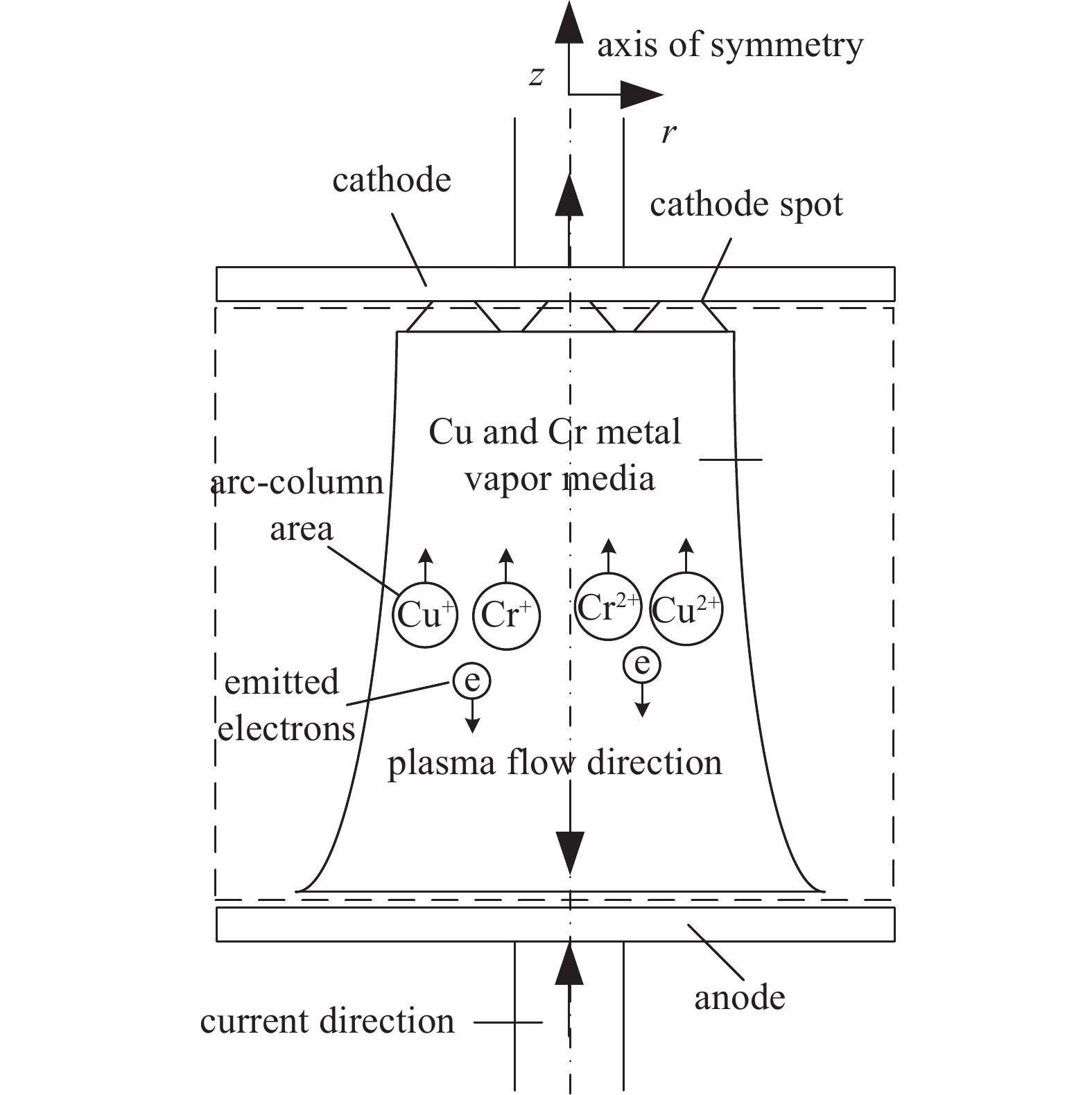

前期研究表明,开断故障电流较小时,阴极表面局部区域存在阴极斑点;当故障电流为几千安时,真空电弧等离子体将处于超音速流动态;当故障电流在几十千安时,等离子体流动由超音速转变为亚音速。针对超音速态真空介质电弧,根据所开断的故障电流,可将其分为超音速小电流(电弧电流100~500 A)和超音速大电流(电弧电流为几千安)。基于上述分析,本文以9 mm的极间等离子体区域为研究对象,选取200 A和6 kA两类代表性电弧电流作用情况进行仿真分析。如图2所示,真空介质电弧主要包括阴极区、极间等离子体区和阳极区。当开断故障电流较小时,极间等离子体主要由阴极斑点提供,阳极尚不活跃,可视为带电粒子的接收器。

建立真空电弧物理模型,进行如下假设:

(1)极间等离子体完全电离,只包括电子和离子两种带电粒子,不考虑中性粒子影响。

(2)离子和电子分别处于局部热力学平衡态。

(3)求解区域满足准电中性条件,即ne=Zini,其中Zi为离子的电荷量,ni和ne分别表示离子和电子的数密度。

(4)将电弧等离子体视为金属蒸气流。

(5)电子和离子视为理想气体,满足理想气体状态方程,即pi=nikTi、pe=nekTe,其中pi和pe分别表示离子和电子压力,k为玻尔兹曼常数,Ti和Te分别表示离子和电子温度。

-

故障电流开断过程中,金属蒸气真空介质电弧充满极间区域,真空介质电弧可视为存在于准圆柱区域,真空介质电弧满足如下控制方程组:

(1)质量守恒方程

式中:下标r为沿径向方向;下标z为沿轴向方向;u为离子速度;ur为离子的径向速度;uz为离子的轴向速度。

(2)动量守恒方程

由于电子质量远小于离子,相对于离子的动量来说,近似忽略电子动量。因此,真空介质电弧动量方程可视为满足离子动量方程:

式中:ρ为离子质量密度;

$ \overline{\overline{\tau_{\mathrm{i}}}} $ 为离子粘性应力张量。(3)能量守恒方程

①离子能量守恒方程

②电子能量守恒方程

式中:v为电子速度;mi和me分别为离子质量和电子质量;Cpi和Cpe分别为离子和电子等压比热;λi和λe分别为离子和电子热导率;

$ \overline{v_{\mathrm{ei}}} $ 为电子-离子平均碰撞频率;β为常数5/2;σ为等离子体电导率;j为电流密度矢量。(4)磁扩散方程

式中:B为磁场强度;μ0为真空磁导率;下标θ为环向方向。

不同方向的电流密度分量为:

式中:βe为电子霍尔系数。

-

(1)阴极边界条件设置

设置阴极入口边界条件,主要有压力Pin以及马赫数Ma:

式中:

$ \gamma $ 为绝热系数,取定值5/3;$ R\mathrm{_i}=\dfrac{k}{m\mathrm{_i}} $ 。入口电子温度取1.5 eV,离子温度取0.3 eV,入口流体速度uzin取1.1×104 m/s;$ c\mathrm{_{in}} $ 为流体声速;离子平均电荷量Zi为1.85[20];入口离子质量密度$ \rho_{\mathrm{iin}} $ 为:式中:χ为材料阴极侵蚀率;

$ {j}_{0}=\dfrac{I}{\text{π} {r}_{0}^{2}} $ 为入口纵向电流密度;$ r_0=\sqrt{\dfrac{f\mathrm{_i}I}{\text{π}Z\mathrm{_i}en_0u\mathrm{_{\text{z}in}}}} $ 为阴极斑点团的半径,fi为离子电流比,通常取0.1。假设真空介质电弧满足k-ε湍动超音速方程,湍流动能k为流体动能的1%;湍流耗散率ε为:

式中,湍流粘性系数 μt 取 1000,经验常数cμ 为 0.09。

阴极表面磁场边界通过安培环路定理得到:

(2)侧面边界条件设置

流体场中为无滑移壁面,并且认为侧面属于热绝缘状态,湍流部分按无流量进行处理:

(3)阳极边界条件设置

阳极边界设置对流体场无影响,电子温度为:

式中:φsh为阳极鞘层电势降:

式中:

$ j_{\text{z}}=-en\mathrm{_e}v_{\text{z}} $ 为电子纵向电流密度;$ j_{\mathrm{th}}=-\dfrac{1}{4}en_{\mathrm{e}}\sqrt{\dfrac{8kT\mathrm{_e}}{\text{π}m_{\mathrm{e}}}} $ 为等离子体杂散电子电流密度。阳极磁场满足:

-

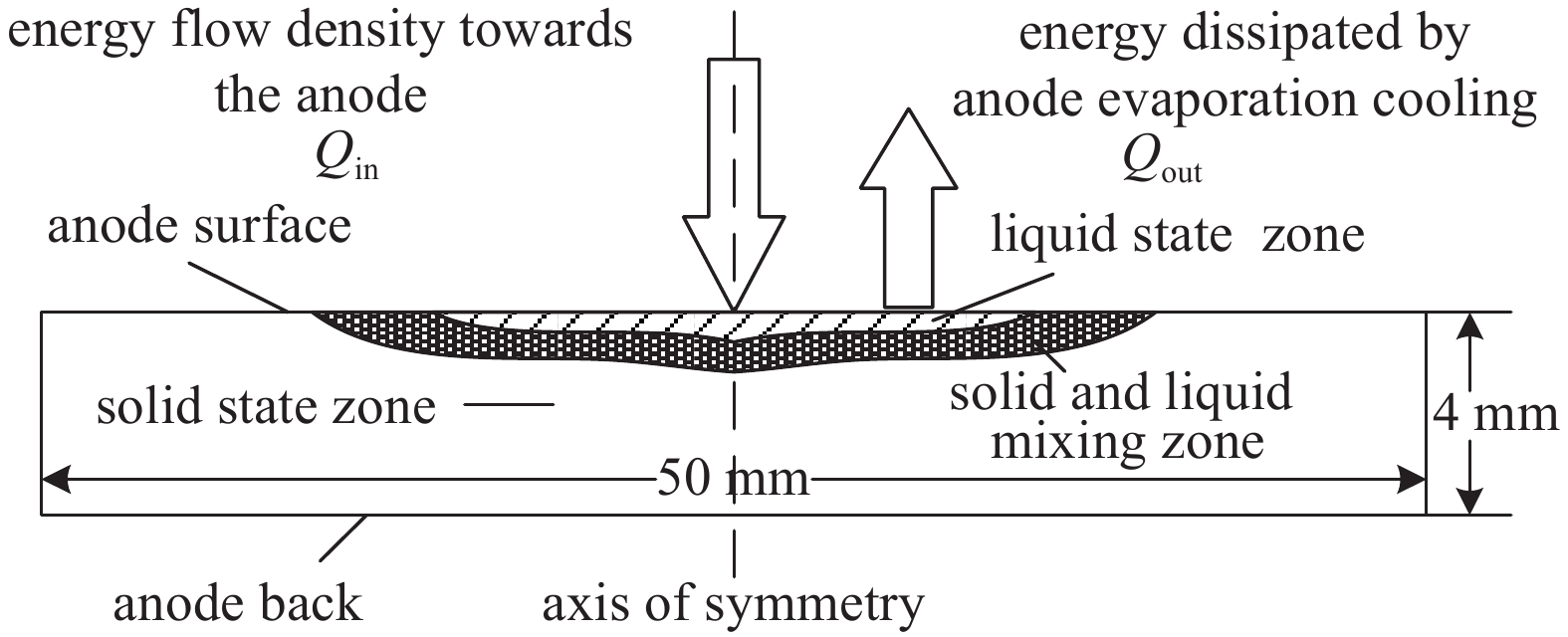

以直径为50 mm,厚度为4 mm的触头系统为研究对象,建立真空介质电弧阳极热过程物理模型如图3所示。真空断路器触头系统主要包括触头片、触头杯座及导电杆,但实际情况下,断路器在几毫秒以内完成开断,为此,忽略杯座及导电杆热量损耗。

由于阳极熔化和蒸发是动态变化过程,燃弧过程中电弧等离子体从阴极流向阳极,热流经电弧注入阳极表面,造成阳极局部熔化[21]。建模时假设:

(1)与注入阳极表面的能量和由于金属蒸发损失的热量相比,热辐射的能量损失要小得多,忽略因辐射造成的能量损失。

(2)忽略熔化时液滴飞溅及金属蒸发所造成的质量损失。

(3)忽略阳极触头由于发生相变产生的形变。

-

触头电极材料相变过程满足如下方程组:

(1)质量守恒方程

式中:

$ \rho $ 为金属质量密度;v为运动速度矢量。(2)动量守恒方程

式中:p为蒸气压力;μ为粘性系数。

(3)能量守恒方程

式中:H为材料的焓;k为材料的热导率;T为温度;S为热源。

-

(1)阳极表面边界条件

电弧能量从极间等离子体区域注入阳极表面,其能量交换主要包括:电弧等离子体中电子、离子能量的输入Qin[22],以及由于触头表面金属蒸气损失的能量Qout:

式中:φz、φw、φv分别为阳极材料的电离能、功函数、蒸发能;Zi为离子电荷数;fz为其百分数;q为单个原子蒸发需要的能量;p为饱和蒸气压。

同时,能流密度随时间变化与电弧电流变化密切相关,假设能流密度随时间按正弦变化[23]。

(2)阳极背面边界条件

由于电弧烧蚀而在触头表面产生的熔池深度与触头片厚度相比可忽略不计,仿真设置电弧持续时间为10 ms,忽略阳极背面的能量交换,视为绝热:

(3)阳极边缘边界条件

由于电弧能量注入阳极表面的位置为中心区域,且持续时间短,阳极边缘处温度视为恒定,设置为绝热。

-

在燃弧过程中,能量经电弧注入阳极表面,当阳极表面温度达到阳极材料熔点时,阳极发生相变,由固态转变为液态,形成熔池。熔池包括固态区、固液混合区和液态区。伴随阳极过程的发展,注入阳极能量随之增加,阳极表面温度不断升高,使得熔池区域在轴向和径向上扩大。

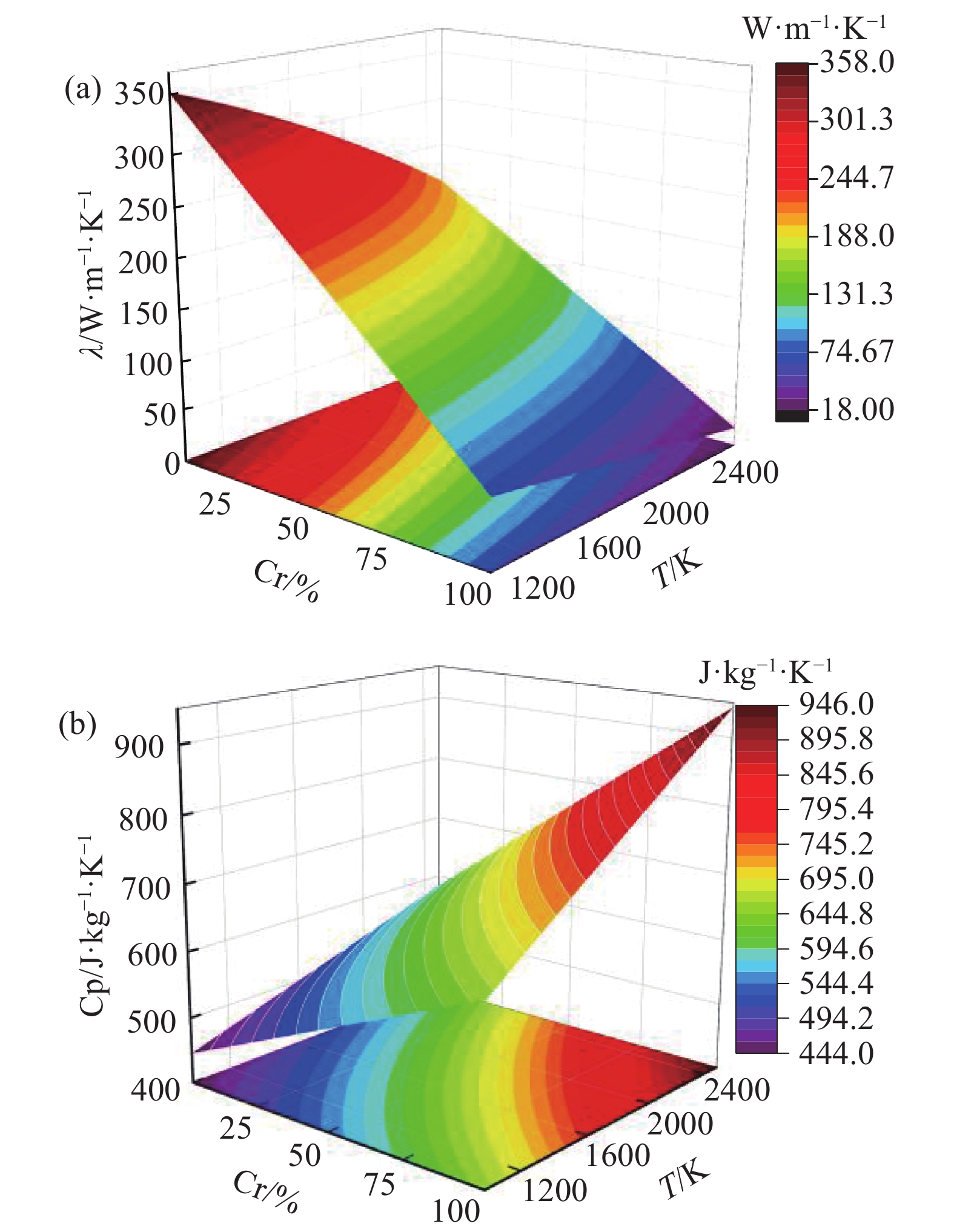

由于Cr相在Cu基体中的固溶度很低,CuCr电极材料可认为是两相假合金,即Cu基体与Cr相是通过嵌入方式混合而成,保持了Cu和Cr各自的良好特性。Cr相与Cu基体的界面对CuCr合金物性参数的影响忽略不计。由于难以通过直接手段获取CuCr合金物性参数,按两种元素质量分数合理估算合金的参数。

假设,CuCr合金物性参数满足叠加定理[24]:

式中:w、w1、w2为CuCr合金及其组成元素Cu和Cr的物性参数;Cut为Cu在合金中的质量百分数。

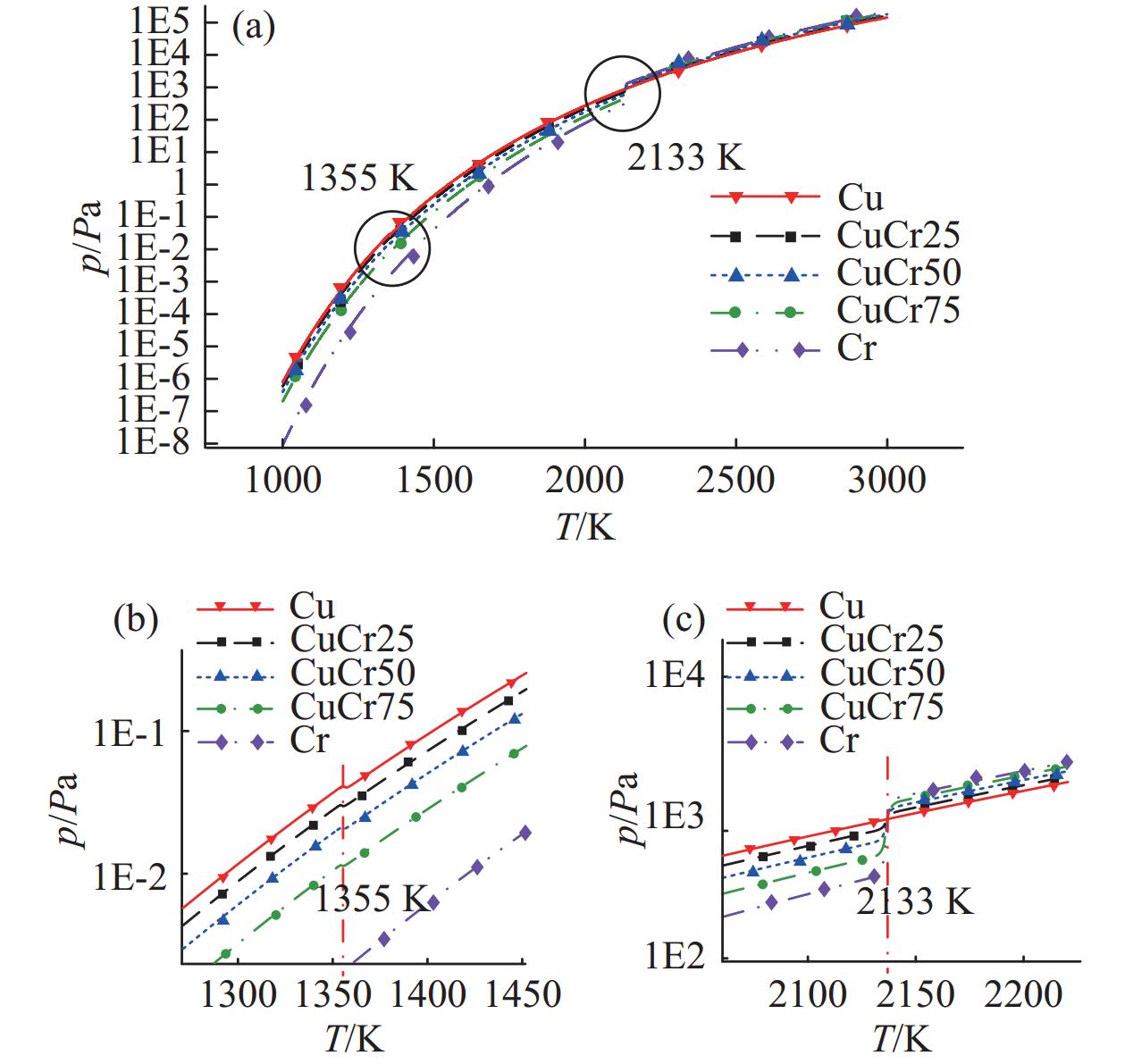

由于Cu与Cr熔点不同,Cu和Cr在阳极表面温度上升过程中会先后发生相变。假设:当温度超过Cu熔点(1355 K),但低于Cr熔点(2133 K)时,合金处于固(Cr)液(Cu)混合态,固液混合比例与合金中Cu和Cr元素比例相同,对应的参数由式(23)求得,沸点采用与熔点相同的处理方法。

根据式(23)和文献[11]可知相关金属及合金的物性参数如表1所示。

为研究合金材料变化,图4给出了CuCr合金热导率和比热随温度及材料中Cr含量的变化;合金热导率随着Cr含量增加和温度的上升而减小,比热则随着Cr含量增加和温度的上升而增加。

图5为不同材料饱和蒸气压随温度的变化,饱和蒸气压在两种元素的熔点处有明显跃变,这是采用叠加法求合金材料物理性质时出现不连续现象的结果;当温度在2133 K以下时,Cu最容易蒸发,当温度超过2133 K时,Cr最容易蒸发。仿真所设定物性参数与实际情况下材料特性变化相符,因此采用上述方法可用于分析CuCr合金热力学特性。

-

对真空介质电弧等离子体进行仿真分析,得到能流密度,并将其作为金属蒸气粒子流分析的加载条件,进而研究阳极表面的热过程变化情况。仿真时,选取200 A和6 kA电弧电流作用下和Cu、CuCr25、CuCr50、CuCr75四种触电极材料比对分析。

-

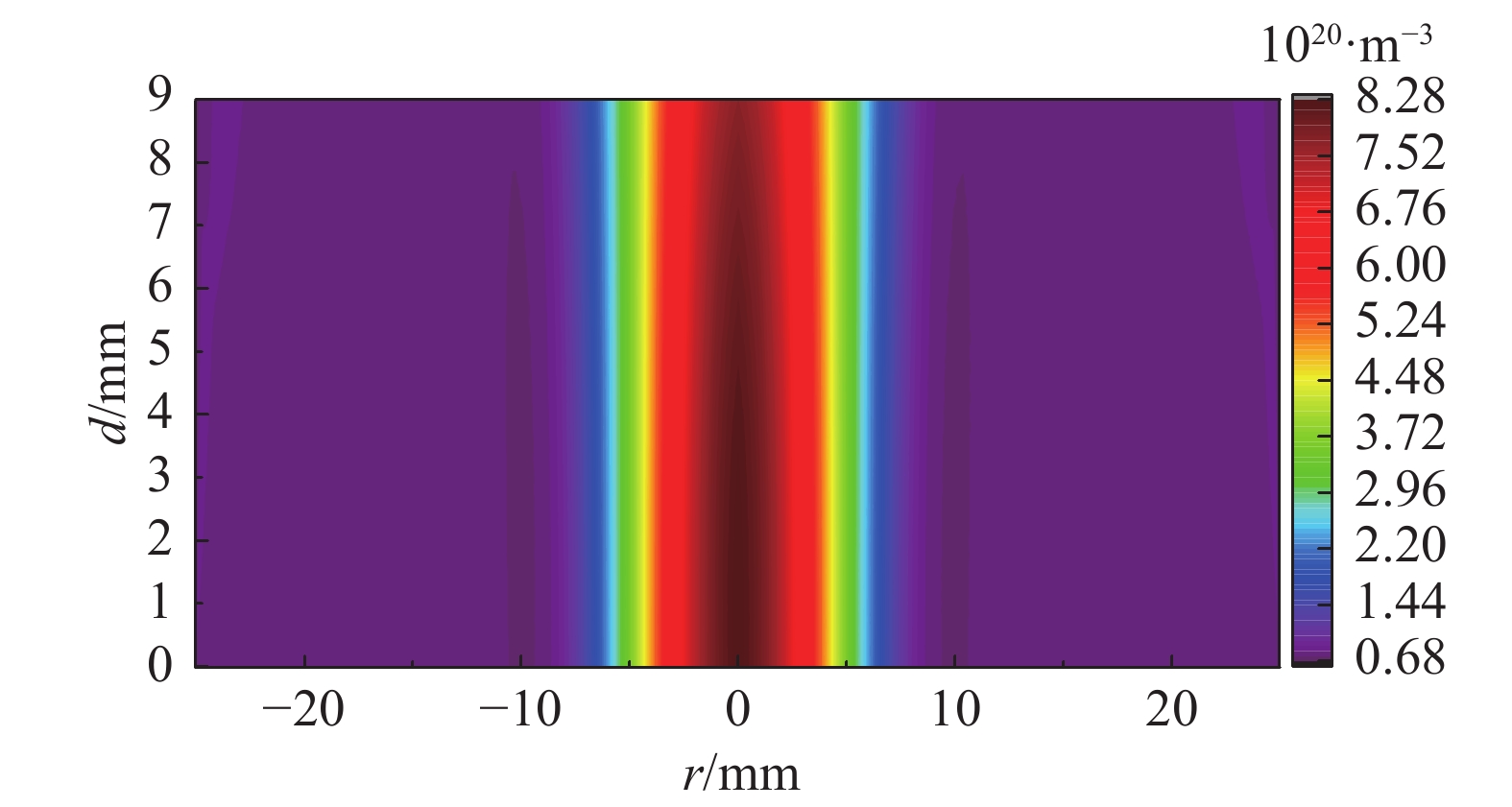

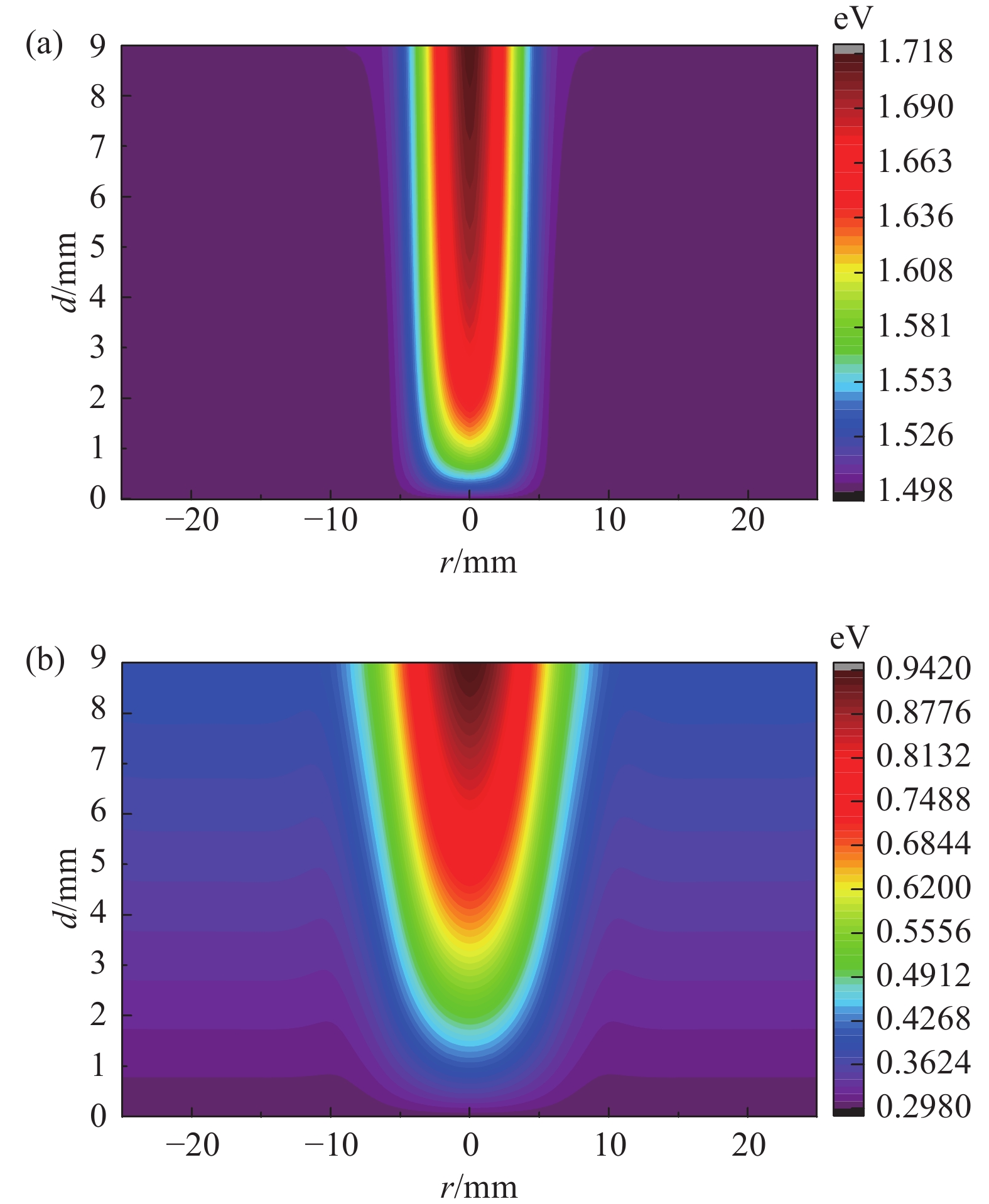

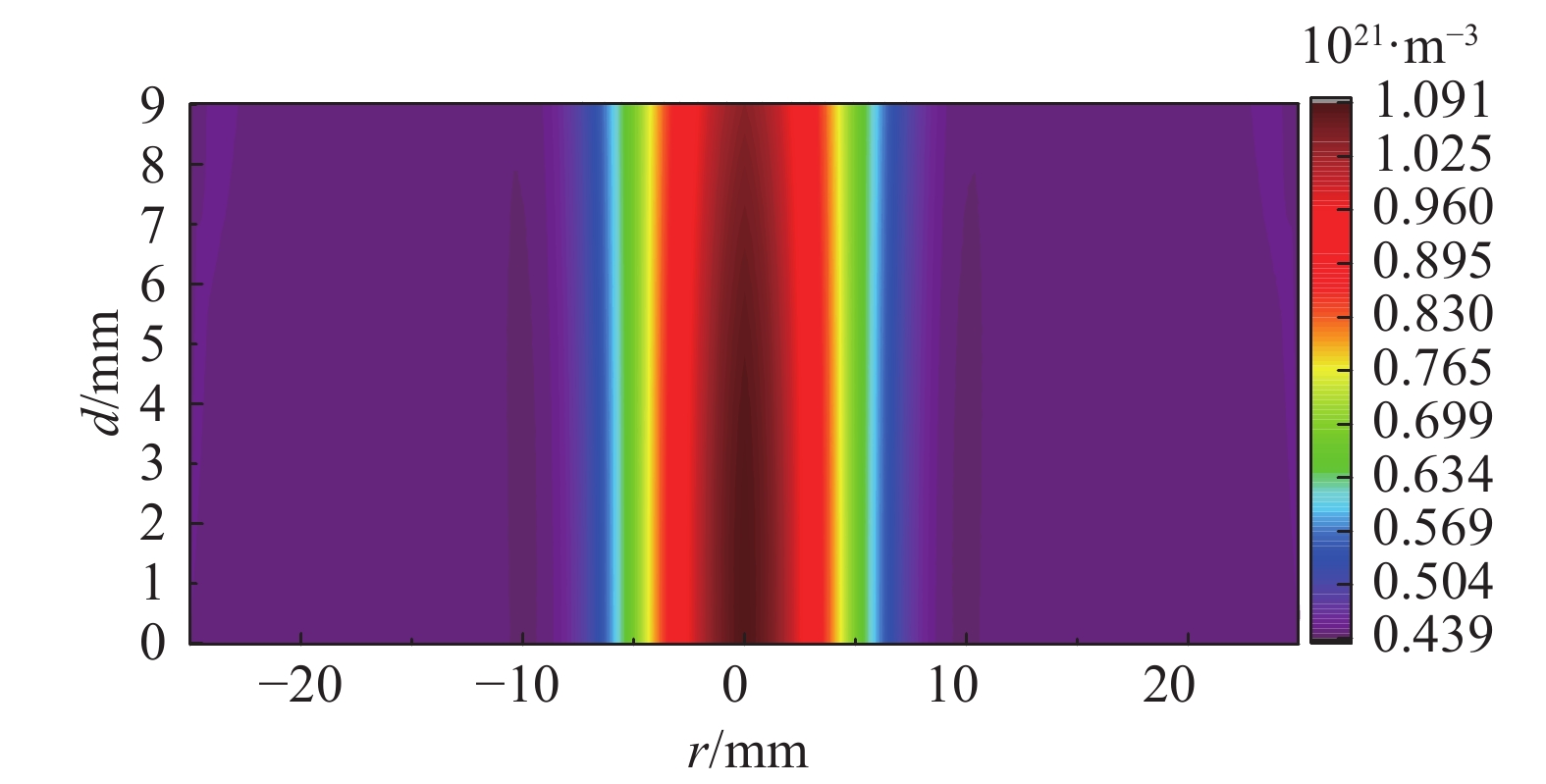

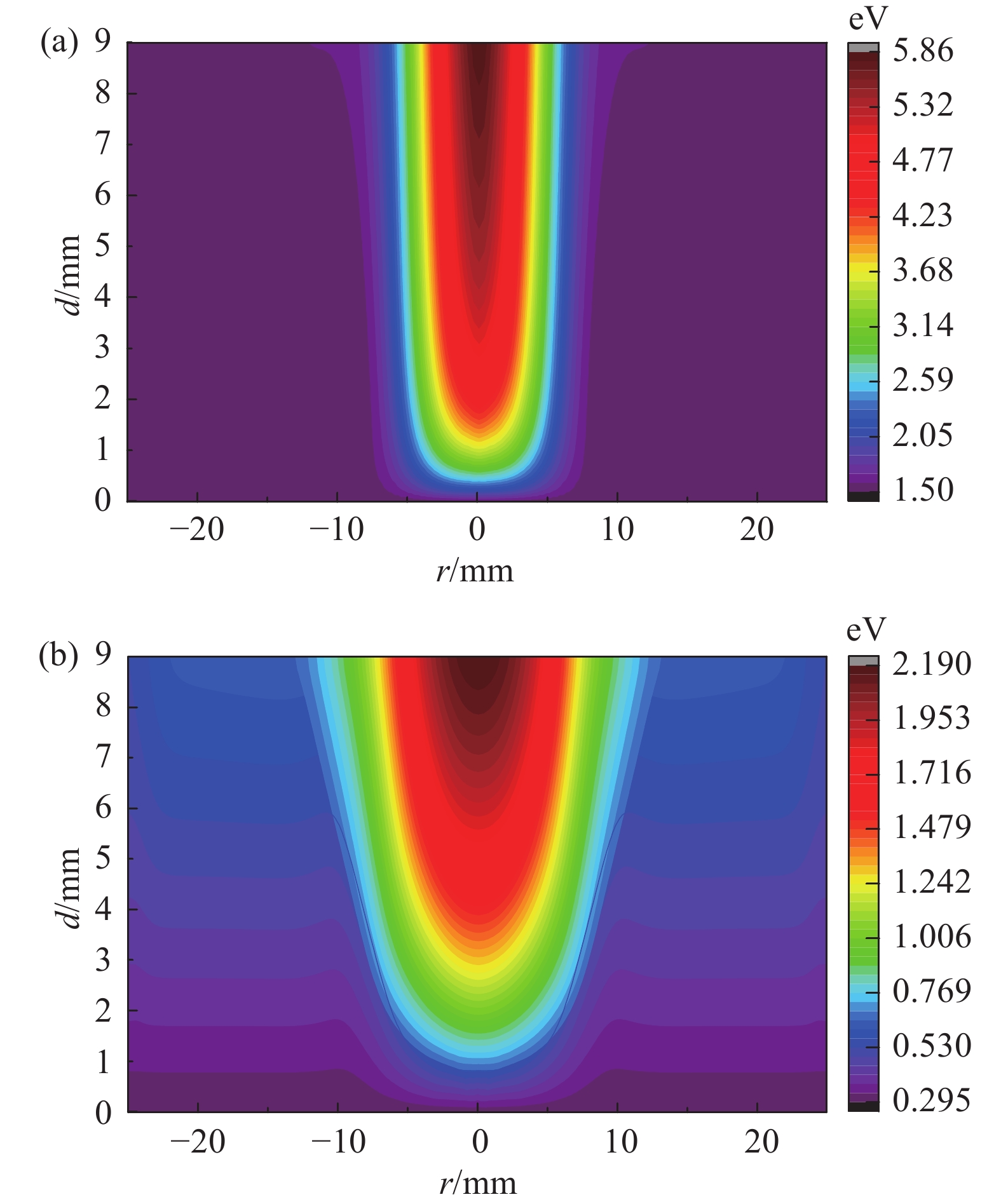

如图6所示为采用铜电极材料时真空电弧等离子体数密度分布,阴极附近等离子体数密度大于阳极附近等离子体数密度,最大值为8.27×1020/m3。图7为真空电弧温度分布,对于双温真空电弧,其温度分布包含电子温度和离子温度,二者均从阴极侧到阳极侧逐渐上升,最大温度出现在阳极侧,电子温度最大值为1.72 eV,离子温度最大值为0.94 eV。

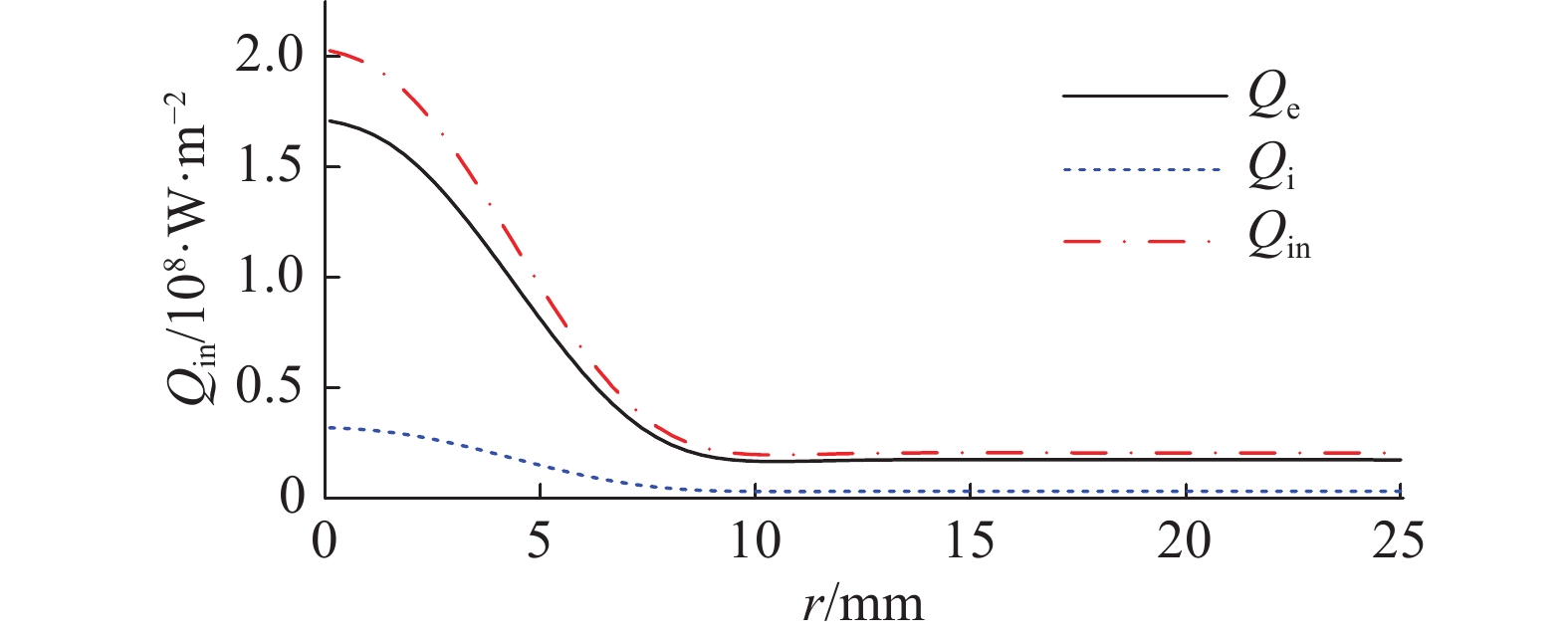

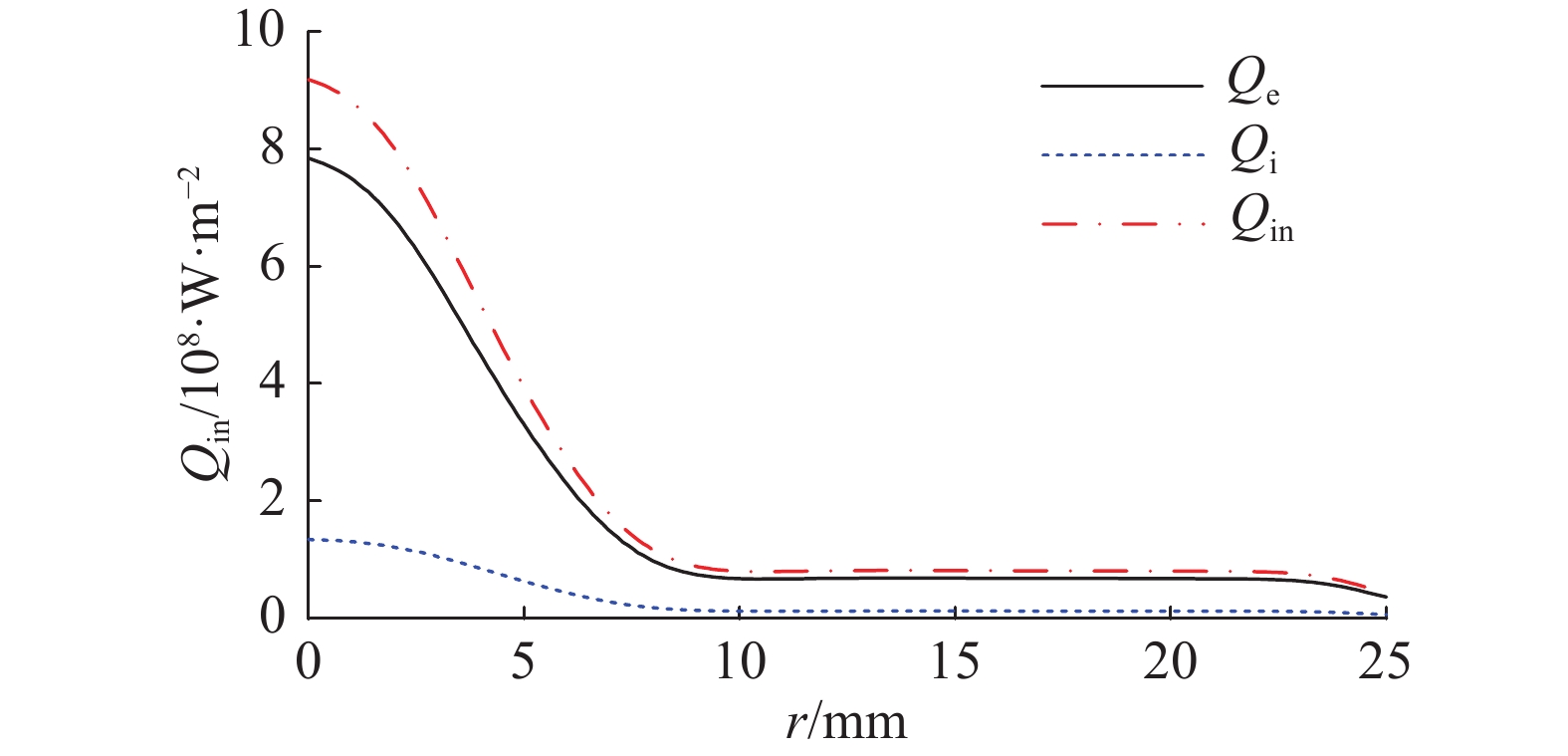

由式(20)并结合上述结果可得采用铜电极材料时输入阳极的能流密度如图8所示。阳极能流密度最大值出现在电弧中心位置,Qin最大值2.048×108 W/m2,Qe最大值1.716×108 W/m2,Qi最大值3.197×107 W/m2,能流密度主要由电子提供,约占总能流密度84%。

-

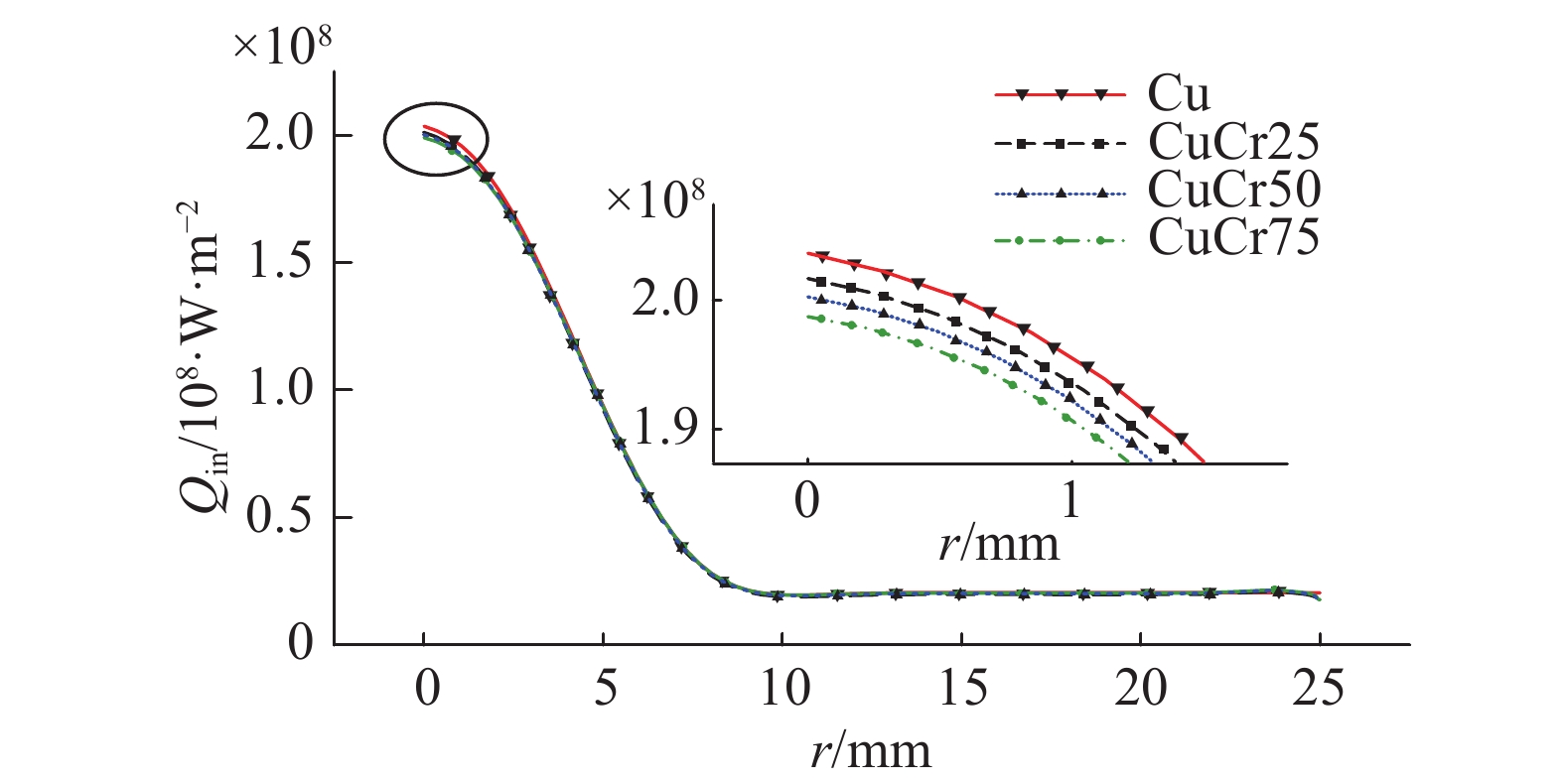

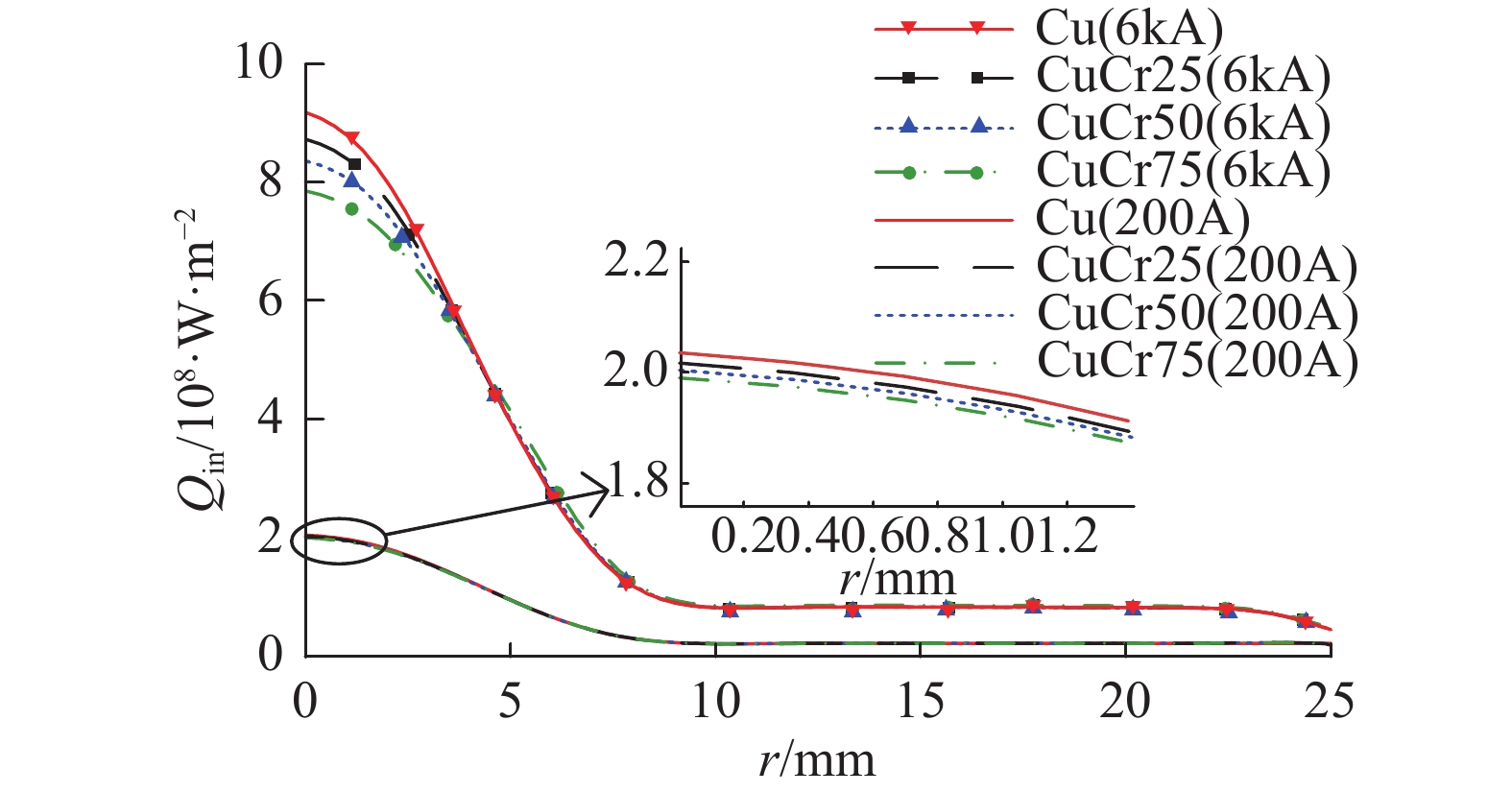

对CuCr25、CuCr50和CuCr75合金电极与铜电极进行对比分析,得到采用4种材料的Qin自电弧中心到边界的分布,如图9所示。阳极总能流密度Qin为:Cu>CuCr25>CuCr50>CuCr75。

-

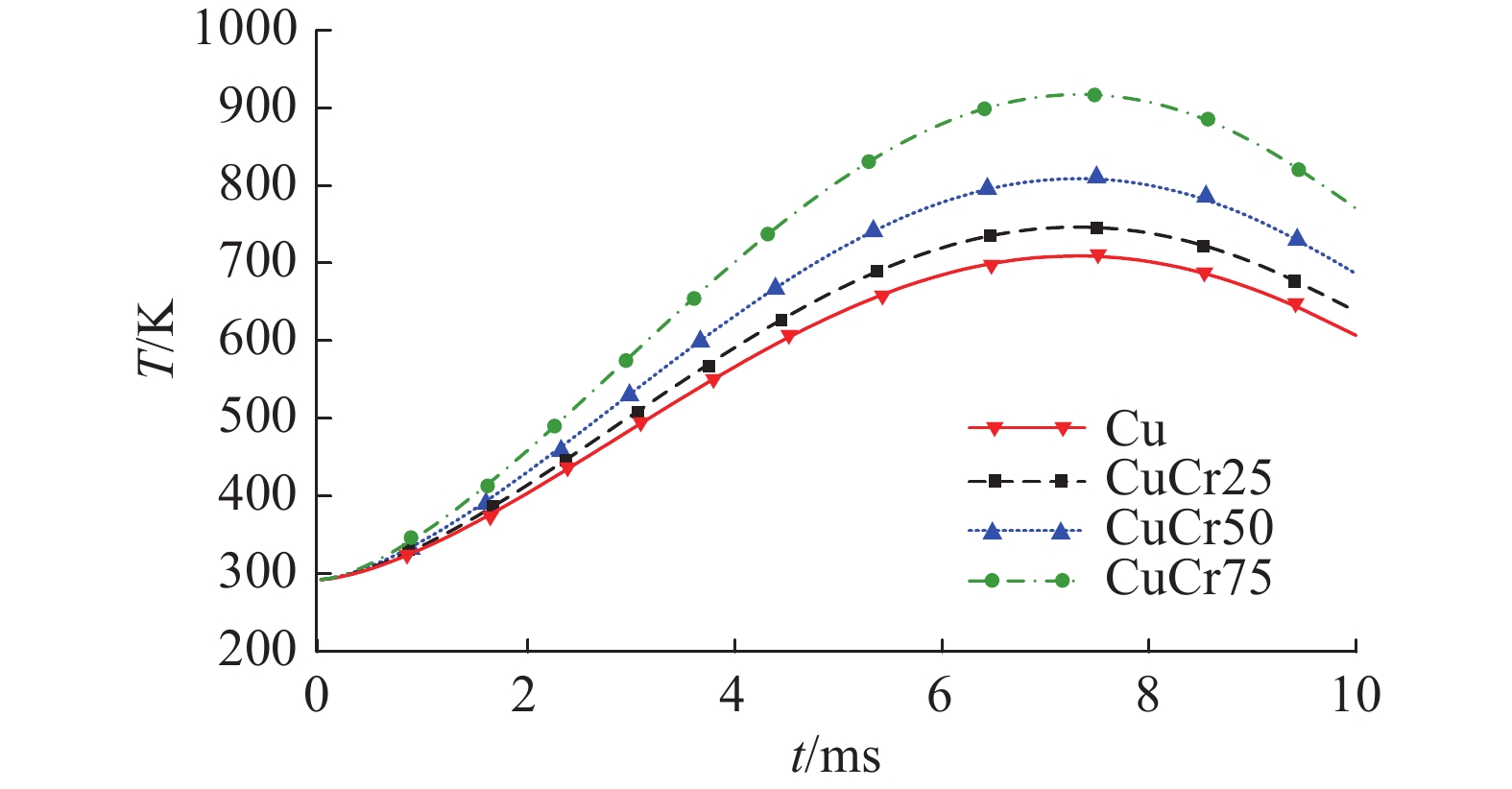

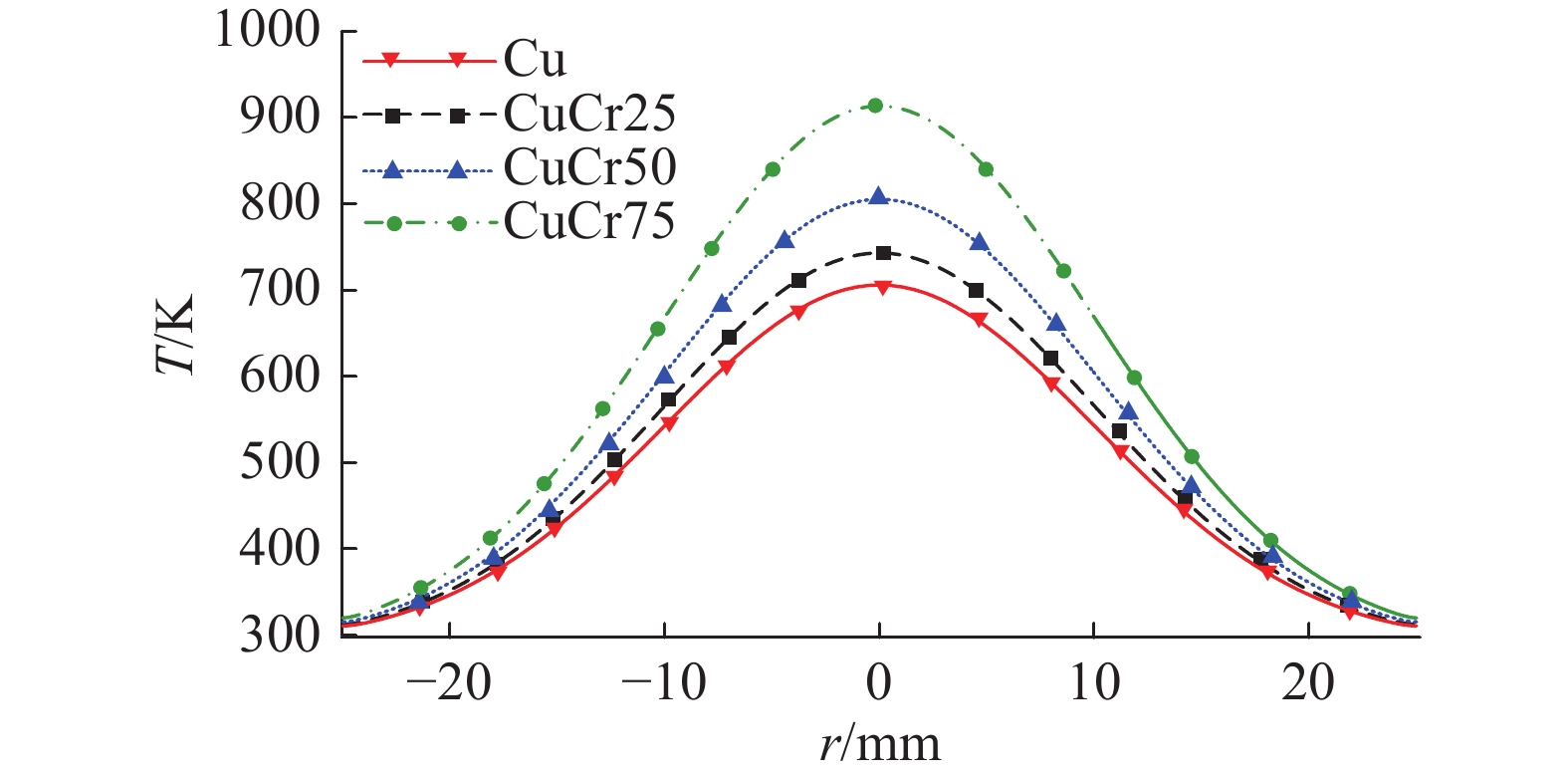

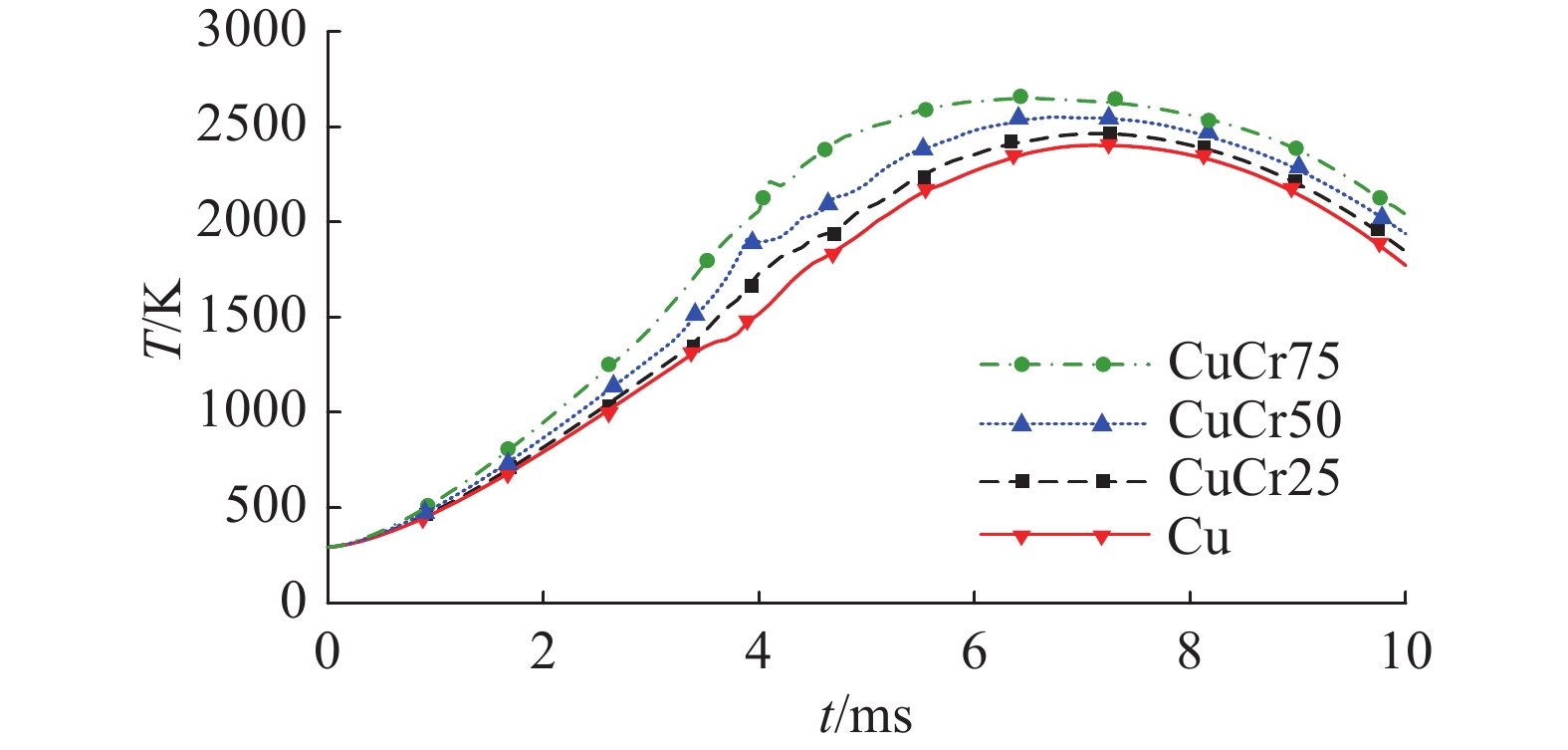

图10和图11给出了4种电极材料在能流密度作用下阳极最大温度随时间变化以及最大温度时刻阳极表面温度沿径向分布情况。

如图10所示,阳极表面在7.5 ms附近达到最高温度,4种电极材料触头中心处温度呈现CuCr75>CuCr50>CuCr25>Cu的规律,最大温度分别为917.5 K、809 K、746.5 K和710 K。

-

Cu熔点为1355 K,Cr熔点为2133 K,在200 A电弧电流作用下,4种材料阳极表面温度均未达到Cu的熔点,触头未发生熔化。

-

图12为6 kA电弧电流情况下,采用铜电极材料时真空电弧等离子体数密度分布。与图6对比可知,电弧电流值从200 A升高到6 kA时,真空电弧等离子体数密度最大值从8.27×1020/m3升至1.09×1021/m3。图13为真空电弧温度分布,电子温度最大值达到5.86 eV,离子温度最大值达到2.19 eV,均高于200 A电弧电流时真空电弧的温度。

与200 A电弧电流作用下Cu电极阳极能流密度计算类似,基于上述结果及式(20),6 kA电弧电流作用下Cu电极阳极能流密度如图14所示。

-

图15为200 A和6 kA电弧电流作用下不同触头电极材料电弧阳极能流密度对比。电弧电流增大会导致阴极斑点数目增多,极间等离子体数密度增加,输入阳极的能流密度增大。

-

图16为6 kA电弧电流下不同电极材料阳极表面最大温度随时间的变化,与小电流电弧相比,阳极表面最大温度升高,且由于能流密度增加,温度上升速度加快,提前到6.5 ms左右。对于CuCr合金,虽然输入Cu阳极能流密度最大,且Cu比热容小于Cr,但Cu密度和热导率都大于Cr,利于能量传导,因此Cu阳极表面温度最低,不同合金材料阳极表面温度随着合金中Cr含量增加而上升。

图16中,由于热惯性,4种材料阳极表面温度达到最大值的时刻均滞后于电流峰值时刻5 ms。此外,由于能流密度随时间的变化受电弧电流影响,5 ms后,输入阳极表面能量逐渐减小,在6.5 ms后,温度开始下降。

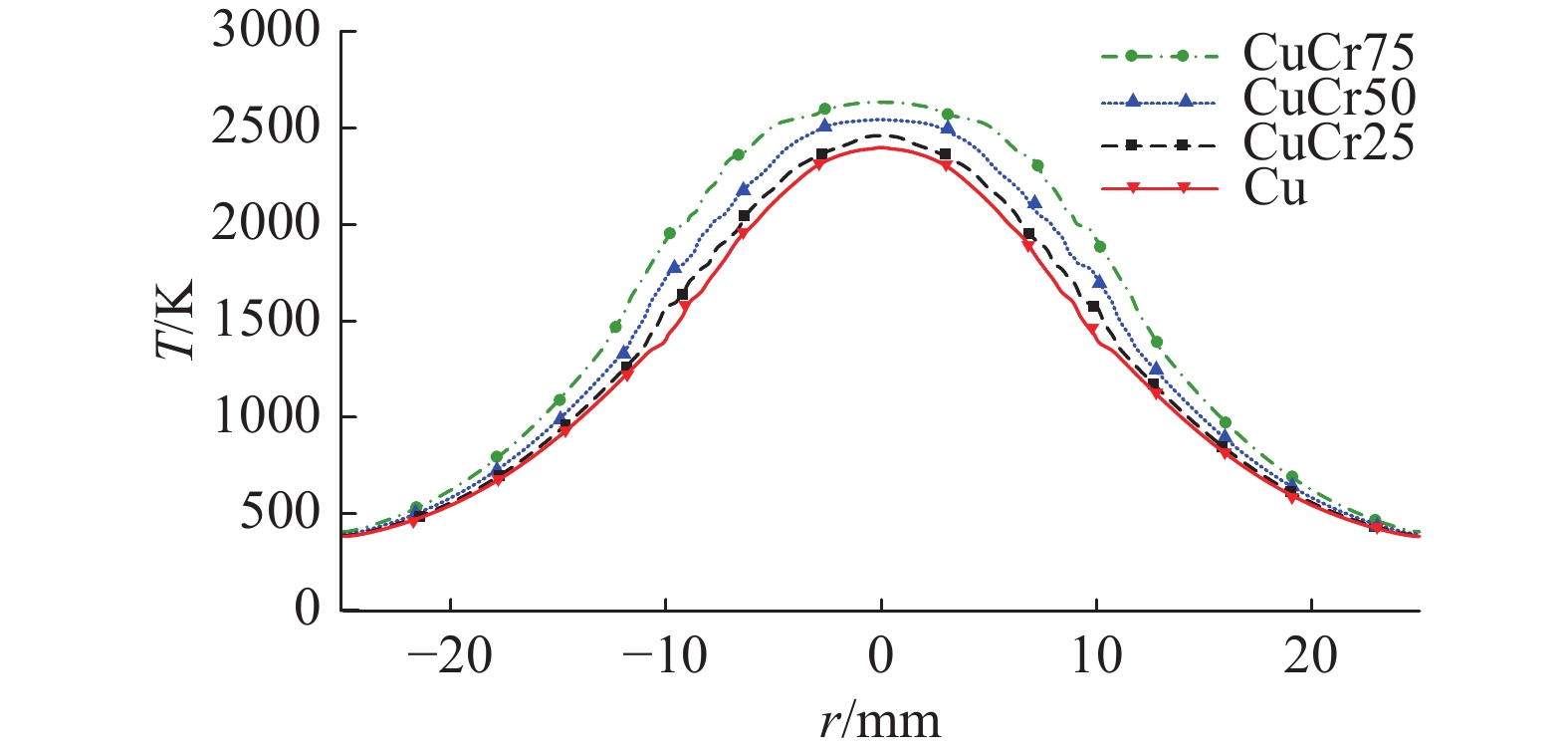

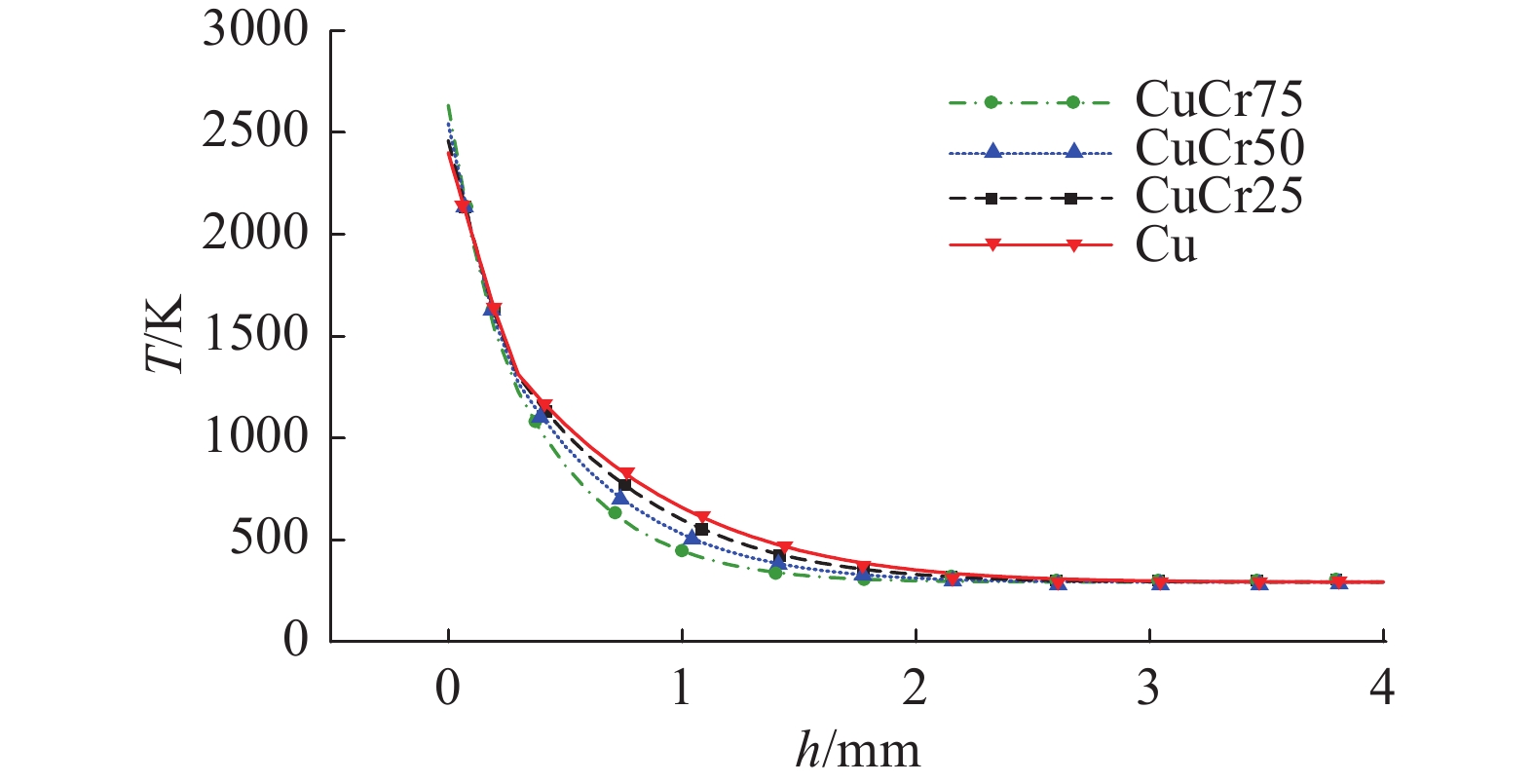

图17和图18为最大温度时刻(6.5 ms)阳极表面温度沿径向和轴向分布。

4种合金电极材料阳极温度沿径向分布情况均为从中心向边缘递减,合金中Cr含量越高,温度梯度越大;4种合金电极材料阳极最大温度规律为CuCr75>CuCr50>CuCr25>Cu,分别为2635 K、2545 K、2460 K和2400 K。

-

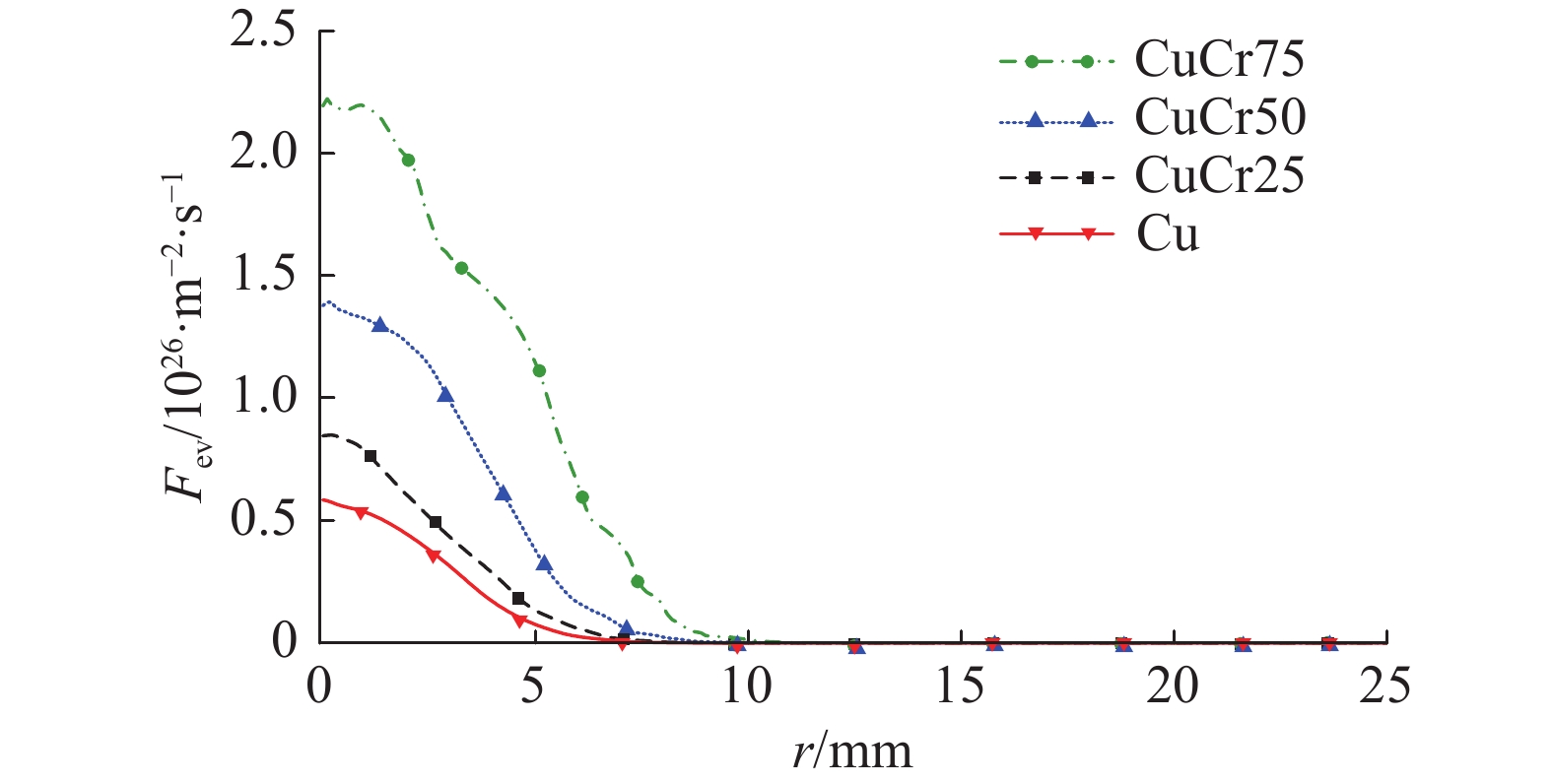

图19为阳极表面温度最大时刻(6.5 ms)时4种合金材料的蒸气通量沿径向分布。

由图19可知,4种材料阳极表面蒸气通量沿径向都是自触头中心向边缘递减,分布不均匀,这说明阳极表面中心的熔化和蒸发最剧烈。对于不同材料来说,合金中Cr含量越高,蒸气通量越大,CuCr75在中心区域蒸气通量甚至为纯Cu的4倍,由图5可知,当温度在2133 K以下时,Cu最易蒸发,当温度超过2133 K时,Cr最易蒸发,因此合金中Cr含量越大,阳极蒸发越严重,而蒸气通量的增大会降低断路器开断能力[25]。

对于真空电弧,阳极表面的饱和蒸气压与温度成正相关,因此当饱和蒸气压大于大气压时,沸点也会超过材料常温常压下的值,因此在仿真中未考虑沸点影响,但考虑了蒸发所带走的能量。

-

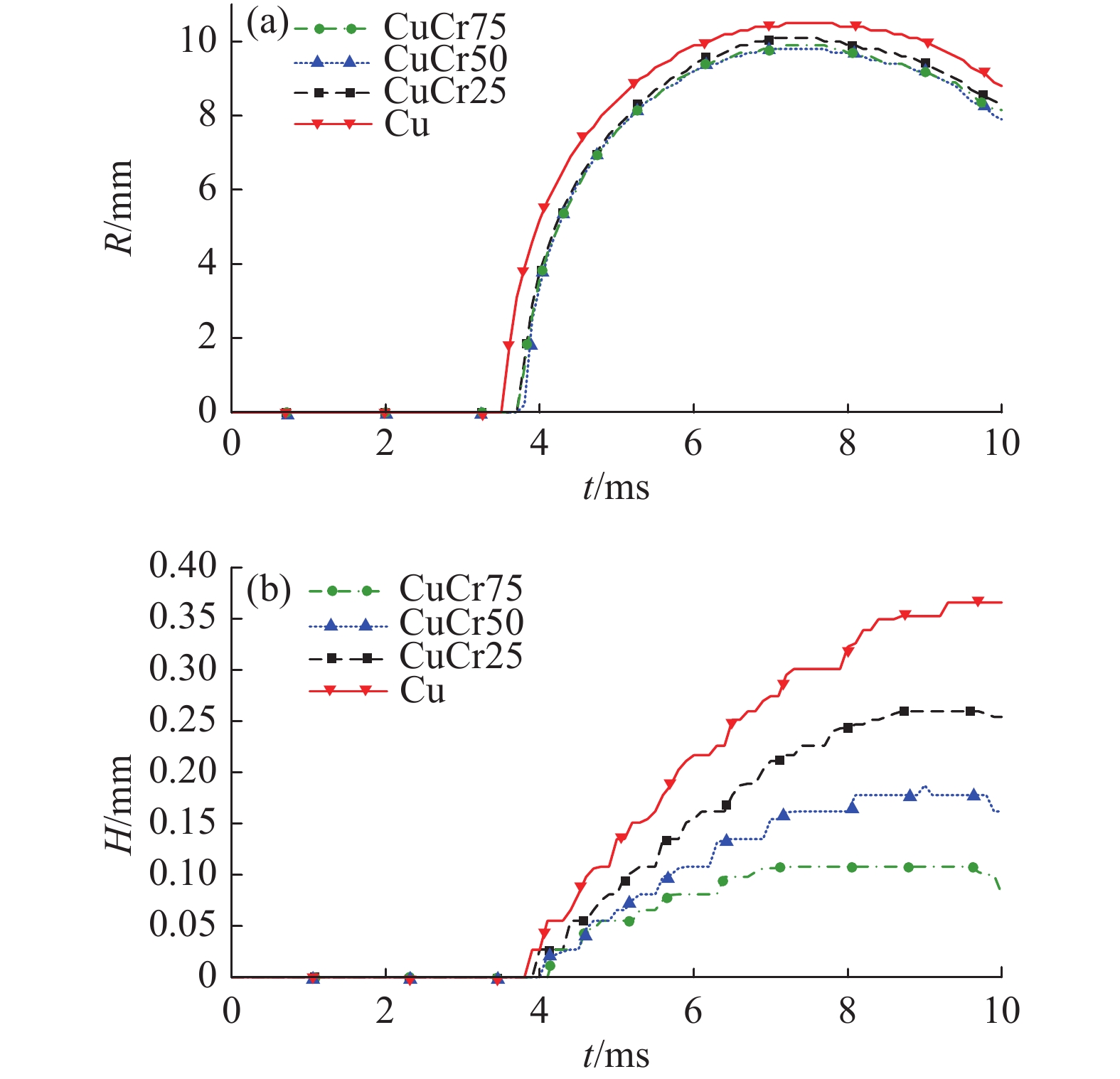

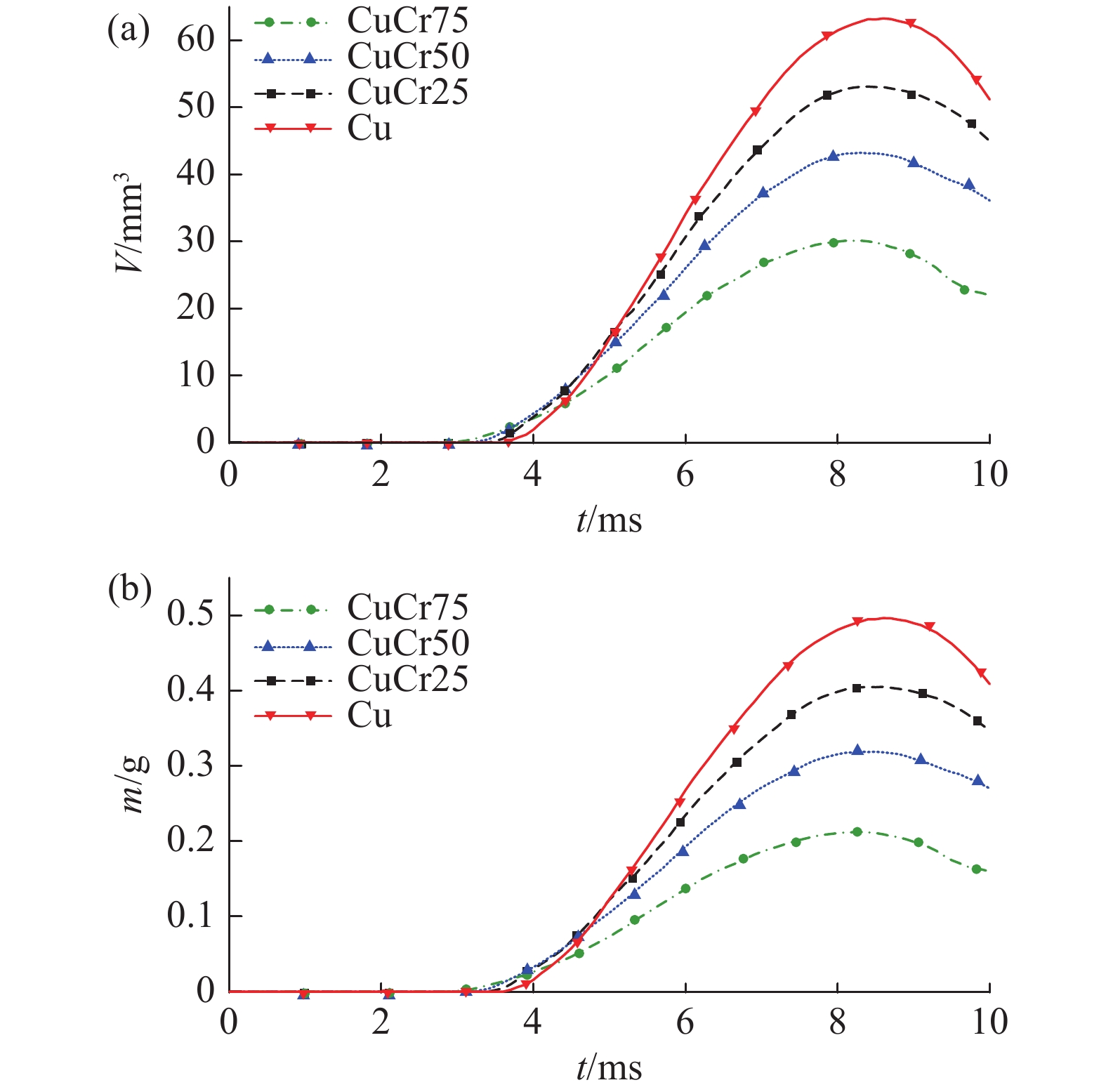

在6 kA电弧电流作用下,4种合金材料阳极表面温度均达到了Cu与Cr的熔点,因此阳极表面会发生不同程度的熔化。图20为阳极熔化半径R和熔化深度H随时间的变化情况。

在3.8 ms附近,温度达到Cu的熔点(1355 K),阳极触头开始发生熔化。不同电极材料的熔化半径、熔化深度及熔池深度增大的速度均随材料中Cr含量的增加而减小。

由图20(b)可以看出,在3.8 ms附近阳极触头开始熔化后,不同合金材料熔化深度增大速率有明显差异,原因在于合金材料中Cu含量不同。由于CuCr合金是一种假合金,两种元素熔化相互独立;当温度上升至Cu熔点时,Cu相开始熔化,当温度继续上升到Cr熔点时,Cr相也开始熔化,但此时温度已经超过Cu熔点(1355 K),由于温差导致的相变驱动力相较于Cr更大,因此Cu熔化速度大于Cr,由于不同材料中两种元素占比不同,Cu占比越大,则相应合金材料熔化速度越快,导致熔池深度更大。

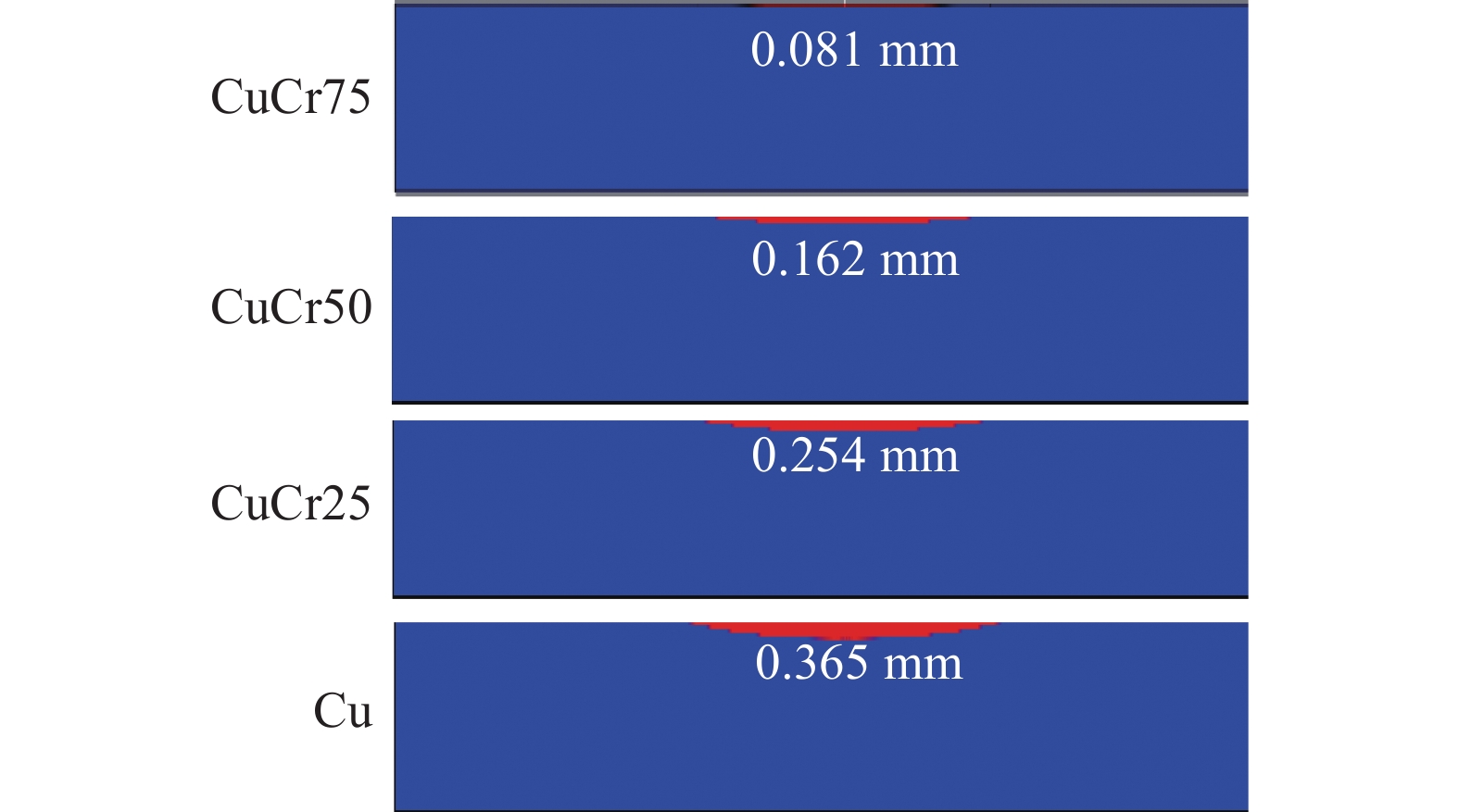

10 ms时,阳极触头表面熔化深度不足0.4 mm,在阳极触头内部温度迅速下降,说明输入阳极能流无法渗透到阳极触头深处,因此电弧等离子体主要对阳极表面加热。图21为4种合金材料阳极触头表面熔池在10 ms时的对比图。

-

以阳极表面熔化程度反映不同电极材料对阳极触头烧蚀影响。图22为阳极表面熔化体积与质量。4种材料触头的烧蚀体积V与烧蚀质量m大小规律为Cu>CuCr25>CuCr50>CuCr75,烧蚀体积分别为63.174 mm3、53.117 mm3、43.274 mm3和30.125 mm3,烧蚀质量分别为0.496 g、0.405 g、0.319 g和0.212 g。

-

考虑不同电极材料和电弧电流对输入阳极表面能流密度大小的影响,以真空介质电弧等离子体仿真结果为热源,以对应的合金材料为变量,对阳极表面热过程进行研究,得到不同电极材料阳极表面温度、熔池及烧蚀量的变化规律。结论如下:

(1)电弧等离子体输入阳极表面的能流密度最大值出现在电弧中心位置,且能流密度主要由电子提供,输入不同电极材料阳极的能流密度变化规律为:Cu>CuCr25>CuCr50>CuCr75。

(2)组成合金的两种组元导热性和熔点存在差异,导热性能较好的Cu占比越大,阳极表面温度越低,不同触头材料阳极表面最大温度呈现的规律为:CuCr75>CuCr50>CuCr25>Cu。小电弧电流输入阳极表面的能流密度较小,阳极所受热作用不强,未发生熔化。大电弧电流作用下,电弧注入阳极表面的能流密度增大,使得阳极触头发生熔化,而熔化程度主要受材料本身特性的影响,且与输入阳极表面的能流密度有关。

(3)对于阳极表面发生的熔化现象,合金材料中Cr含量越高,熔化区域越小,耐烧蚀性能越好,但同时会导致阳极表面的温升和蒸气通量增大。

配用CuCr合金电极的真空介质开关电弧阳极热过程分析

Analysis of Anode Thermal Process of Vacuum Switch Arc with CuCr Alloy Electrode

-

摘要: 真空介质开关电弧的主要成分源于故障电流开断过程中触头电极在极间产生的金属蒸气,且真空电弧的微观动力学行为直接影响开关的开断能力。文章通过建立真空介质电弧双温磁流体动力学模型,研究配用不同配比CuCr合金触头电极材料的真空介质开关在故障电流开断下阳极热过程的变化情况,得到阳极触头表面温度和熔池范围沿径向和轴向的分布。仿真结果表明,开断故障电流的增大及电极合金材料中Cu含量的增大均会导致输入阳极的能流密度增大。在200 A电弧电流作用下,阳极表面温度未达到CuCr合金的熔点,未发生熔化;而在6 kA电弧电流作用下,阳极温度先后达到Cu和Cr的熔点,电极熔化程度随合金中Cr含量的增大而减弱。

-

关键词:

- 真空灭弧室 /

- 真空电弧 /

- CuCr合金触头材料 /

- 磁流体动力学模型

Abstract: The main component of the vacuum switch arc is the metal vapor generated between the electrodes during the fault current breaking process, and the micro dynamic behavior of the vacuum arc directly affects the breaking ability of the switch. In this paper, the two-temperature magneto hydro dynamic(MHD) model of vacuum arc is established to study the anode thermal process of vacuum switch equipped with CuCr alloy contact electrode of different proportions under fault current interruption, and the distribution of anode surface temperature and melting pool range along the radial and axial direction is obtained. The simulation results indicate that the increase in the breaking fault current and Cu content in the electrode alloy will lead to the increase of energy flow density for the input anode. Under 200 A arc current, the surface temperature of the anode did not reach the melting point of CuCr alloy and did not melt; Under 6 kA arc current, the anode temperature reached the melting points of Cu and Cr successively, and the melting degree of the electrode weakened with the increase of Cr content in the alloy.-

Key words:

- Vacuum interrupter /

- Vacuum arc /

- CuCr alloy contact material /

- Magneto hydro dynamic model .

-

-

表 1 CuCr金属不同合金配比下物性参数

Table 1. Physical properties parameters of CuCr metal under different alloy ratios

类别 mi/kg 热导率λ/

W·m−1·K−1比热Cp/

J·kg−1·K−1熔化潜热/

J·kg−1饱和蒸气压

P/Pa蒸发原子通量

Fev/m−2·s−1蒸发能qev/

J. m−2·s−1Cu 1.06×10−25 固:410−0.03467×T −1.81994×10−5×T 2

液:135.3+0.01947×T固:354+0.0916×T

液:490.62.034×105 固: $133.33{ \times 10 ^{- 17870/T + 10.63 - 1.6 \times { {10}^{ - 4} \times T} }\times {T^{ - 0.236} } }$

液:133.33 ×10−17650/T+13.39×T −1.253.294×1023×P/T 1/2 5.1×10−19× $ {F}_{\mathrm{e}\mathrm{v}} $ Cr 8.64×10−26 固:100.6−0.033×T

液:25.1固:470.2+0.19×T−

7.1×106×T −2

液:756.84.02×105 固:

133.33×10−20680/T+14.56×T −1.31

液:133.33×10−17850/T+13.52×T −1.2153.654×1023×P/T 1/2 5.69×10−19× $ {F}_{\mathrm{e}\mathrm{v}} $ CuCr25 1.011×10−25 $ \begin{aligned} &Cut\times {\lambda }_{\mathrm{C}\mathrm{u}}+\\&(1-Cut)\times {\lambda }_{\mathrm{C}\mathrm{r}}\end{aligned} $ $ \begin{aligned} & Cut\times {Cp}_{\mathrm{C}\mathrm{u}}+\\&(1-Cut)\times {Cp}_{\mathrm{C}\mathrm{r}}\end{aligned} $ 0.75×2.034×105+

0.25×4.02×105$ \begin{aligned} & Cut\times {P}_{\mathrm{C}\mathrm{u}}+\\& (1-Cut)\times {P}_{\mathrm{C}\mathrm{r}}\end{aligned} $ $ \begin{aligned} &Cut\times {F}_{\mathrm{e}\mathrm{v}\mathrm{C}\mathrm{u}}+\\&(1-Cut)\times {F}_{\mathrm{e}\mathrm{v}\mathrm{C}\mathrm{r}}\end{aligned} $ $ \begin{aligned} &Cut\times {q}_{\mathrm{e}\mathrm{v}\mathrm{C}\mathrm{u}}+\\&(1-Cut)\times {q}_{\mathrm{e}\mathrm{v}\mathrm{C}\mathrm{r}}\end{aligned} $ CuCr50 9.62×10−26 0.5×2.034×105+

0.50×4.02×105CuCr75 9.13×10−26 0.25×2.034×105+

0.75×4.02×105 -

[1] 田云博, 王振兴, 马慧, 等. 大电流真空电弧阳极熔蚀过程的热力学仿真研究[J]. 中国电机工程学报,2017,37(04):1021−1028 (in chinese) Tian Y B, Wang Z X, Ma H, et al. Thermodynamic simulation study on anode erosion process of high current vacuum arc[J]. Proceedings of the CSEE,2017,37(04):1021−1028 [2] 周志鹏, 刘志远, 王振兴, 等. 考虑合金蒸发的真空电弧铜铬阳极热过程仿真[J]. 中国科技论文,2015,10(23):2749−2754+2768(in chinese) doi: 10.3969/j.issn.2095-2783.2015.23.012 Zhou Z P, Liu Z Y, Wang Z X, et al. Simulation of vacuum arc copper chromium anode thermal process considering alloy evaporation[J]. China Sciencepaper,2015,10(23):2749−2754+2768 doi: 10.3969/j.issn.2095-2783.2015.23.012 [3] 武建文, 王毅, 王季梅. 真空电弧阴极斑点群集聚的主导作用研究[J]. 华中科技大学学报,1997(07):75−78(in chinese) Wu J W, Wang Y, Wang J M. Study on the leading role of vacuum arc cathode spot cluster[J]. Journal of Huazhong University of Science and Technology,1997(07):75−78 [4] 李静, 于秋婷, 曹云东. 金属蒸气电弧弧前形成过程及影响因素[J]. 沈阳工业大学学报,2013,35(05):492−497(in chinese) doi: 10.7688/j.issn.1000-1646.2013.05.03 Li J, Yu Q T, Cao Y D. Metal vapor arc front forming process and influencing factors[J]. Journal of Shenyang University of Technology,2013,35(05):492−497 doi: 10.7688/j.issn.1000-1646.2013.05.03 [5] 付思, 曹云东, 李静等. 触头分离瞬间真空金属蒸气电弧形成过程的仿真[J]. 电工技术学报,2020,35(13):2922−2931(in chinese) Fu S, Cao Y D, Li J, et al. Simulation of the formation process of vacuum metal vapor arc at the moment of contact separation[J]. Transactions of China Electrotechnical Society,2020,35(13):2922−2931 [6] 王立军, 贾申利, 史宗谦, 等. 真空电弧磁流体动力学模型与仿真研究[J]. 中国电机工程学报,2005(04):115−120(in chinese) doi: 10.3321/j.issn:0258-8013.2005.04.021 Wang L J, Jia S L, Shi Z Q, et al. Research on vacuum arc magnetohydrodynamic model and simulation[J]. Proceedings of the CSEE,2005(04):115−120 doi: 10.3321/j.issn:0258-8013.2005.04.021 [7] 王立军, 贾申利, 史宗谦, 等. 大电流真空电弧磁流体动力学模型与仿真[J]. 中国电机工程学报,2006(22):174−180(in chinese) doi: 10.3321/j.issn:0258-8013.2006.22.030 Wang L J, Jia S L, Shi Z Q, et al. High current vacuum arc magnetohydrodynamic model and simulation[J]. Proceedings of the CSEE,2006(22):174−180 doi: 10.3321/j.issn:0258-8013.2006.22.030 [8] 王立军, 贾申利, 史宗谦, 等. 开距对不同状态下真空电弧特性影响的仿真分析[J]. 中国电机工程学报,2008(07):154−160(in chinese) doi: 10.3321/j.issn:0258-8013.2008.07.025 Wang L J, Jia S L, Shi Z Q, et al. Simulation analysis of the influence of opening distance on vacuum arc characteristics under different states[J]. Proceedings of the CSEE,2008(07):154−160 doi: 10.3321/j.issn:0258-8013.2008.07.025 [9] 严天宇, 曹云东, 付思. 触头旋转情况下真空电弧对阳极烧蚀的影响[J]. 电器与能效管理技术,2021(602):1−4+58(in chinese) Yan T Y, Cao Y D, Fu S. The effect of vacuum arc on anode erosion under contact rotation[J]. Electrical & Energy Management Technology,2021(602):1−4+58 [10] Wang L J, Jia S L, Yu L, et al. Modeling and simulation of anode melting pool flow under the action of high-current vacuum arc[J]. Journal of Applied Physics,2010,107(11):137−43 [11] Huang X L, Wang L J, Jia S L, et al. Numerical simulation of thermal characteristics of anodes by pure metal and CuCr alloy material in vacuum arc[J]. IEEE Transactions on Plasma Science,2015,43(8):2283−2293 doi: 10.1109/TPS.2015.2443811 [12] Suwa A, Kato K, Matsui Y, et al. Evaluation of DC interruption performance of VCB in various electrode materials[C]. 5th International Conference on Electric Power Equipment-Switching Technology, 2019, 179-182 [13] Inada Y, Kikuchi R, Nagai H, et al. Influence of Cu-Cr electrode composition on two dimensional electron and metal vapor density distribution over vacuum arc[J]. Journal of Physics D Applied Physics, 2020, 53(30) [14] Dong Y F, Leng J, Ren B, et al. Enhance the properties of Cu-Cr alloy by constructing Gr@Cr core-shell structure[J]. Materials Letters,2020,286(4):129238 [15] Zhang X, Guo X, Song K, et al. Simulation and verification of thermal conductivity of Cu-Cr30 contact material based on morphological changes of Cr particles[J]. Materials Today Communications,2021,26:102153 doi: 10.1016/j.mtcomm.2021.102153 [16] Zhang S S, Wang W, Li P, et al. Influences of different manufacture ways on the anti-welding ability of electrical contacts[C]. 29th International Symposium on Discharges and Electrical Insulation in Vacuum (ISDEIV), 2021, 380-383 [17] Liu W, Liao Y, Jiao L, et al. An experimental study on contact dynamic welding under different contact materials and surrounding atmospheres in HVDC[C]. 5th International Conference on Electric Power Equipment-Switching Technology (ICEPE-ST). 2019, 675-680 [18] 刘凯, 王小军, 张石松, 等. 真空灭弧室用CuCr触头材料制备方法及其应用[J]. 真空电子技术,2019(342):33−37(in chinese) Liu K, Wang X J, Zhang S S, et al. Preparation method and application of CuCr contact material for vacuum interrupters[J]. Vacuum Electronics,2019(342):33−37 [19] 刘思远, 王振兴, 王建华, 等. 真空灭弧室CuCr触头材料发射率研究[J]. 电工材料,2017(152):3−7+11(in chinese) Liu S Y, Wang Z X, Wang J H, et al. Study on emissivity of CuCr contact material for vacuum interrupter[J]. Electrical Engineering Materials,2017(152):3−7+11 [20] 王立军, 贾申利, 史宗谦, 等. 电弧电流以及纵向磁场对小电流真空电弧特性影响的数值仿真[J]. 电工技术学报,2007(01):54−61(in chinese) doi: 10.3321/j.issn:1000-6753.2007.01.010 Wang L J, Jia S L, Shi Z Q, et al. Numerical simulation of the influence of arc current and longitudinal magnetic field on the characteristics of low current vacuum arc[J]. Transactions of China Electrotechnical Society,2007(01):54−61 doi: 10.3321/j.issn:1000-6753.2007.01.010 [21] 黄小龙, 王立军, 贾申利, 等. 纵向磁场和外部横向磁场共同作用下真空电弧偏移与阳极偏烧现象的仿真研究[J]. 中国电机工程学报,2014,34(6):941−946(in chinese) Huang X L, Wang L J, Jia S L, et al. Simulation Study on the Deviation of Vacuum Arc and Anode Burnout under the Joint Action of Longitudinal Magnetic Field and External Transverse Magnetic Field[J]. Proceedings of the CSEE,2014,34(6):941−946 [22] Boxman R L , Goldsmith S . Model of the anode region in a uniform multi‐cathode‐spot vacuum arc[J]. Journal of Applied Physics, 1983, 54(2): 592-602 [23] Wang L J, Zhou X, Wang H. Anode activity in a high-current vacuum arc: Three-dimensional modeling and simulation[J]. IEEE Transactions on Plasma Science,2012,40(9):2237−2246 doi: 10.1109/TPS.2012.2205590 [24] 李震彪, 张冠生, 戚颖. 电触头材料及其不同配对时抗动熔焊能力的研究[J]. 电工技术学报,1993(03):61−64+2(in chinese) Li Z B, Zhang G S, Qi Y. Research on the resistance to dynamic fusion welding of electrical contact materials and their different pairs[J]. Transactions of China Electrotechnical Society,1993(03):61−64+2 [25] 王立军, 贾申利, 刘宇, 等. 纵磁下真空电弧阳极热过程的仿真[J]. 电工技术学报,2011,26(03):65−73(in chinese) Wang L J, Jia S L, Liu Y, et al. Simulation of vacuum arc anode thermal process under longitudinal magnetic field[J]. Transactions of China Electrotechnical Society,2011,26(03):65−73 -

首页

首页 登录

登录 注册

注册

下载:

下载: