-

全球电力需求持续增长,核能在满足电力需求方面发挥着重要作用。随着核能的快速发展,核电站在运营、维护及退役过程中会产生大量的放射性废物。因此,各个国家都有处理和储存放射性废物的战略,而且核废料高减量、高减容处理已成为核安全的主动力和挑战之一[1-3]。目前,包括美国、加拿大、法国、英国、瑞士、日本及以色列等发达国家,利用等离子体高温熔融技术在高、中、低放射性废物的处理上已成功实现了工程应用[4-5]。该技术替代了传统核电站核电厂针对放射性物质主要采用的水泥固化技术,放射性废物的暂存管理难度大、场地紧张等问题得到了较好的解决,转运贮存的成本大幅降低[6-7]。相比传统的放射性废物焚烧方法,它具有明显的优势:减容比大、适用范围更广、反应速度快、无二次污染。然而,目前该技术在我国核电领域中还未有实际工程应用。

等离子体高温熔融技术中,等离子体熔融炉是进行废物源项处理的核心设备,通常使用L型结构。L型等离子体熔融炉采用竖炉加熔炉一体结构,相较于传统的竖炉结构,其优势在于废物干燥、热解、氧化、熔融可以在炉内同步完成[8-10]。底部等离子体熔融区通过等离子体炬产生的高温气体与废物呈逆流传热过程,热量提供给废物干燥、热解。废物在干燥段水气蒸发,移动到热解段,有机物热解,产生可燃气。未完全气化的部分废物和无机灰分下降至氧化段,残碳与供入空气发生乏氧燃烧反应。无机物下降至熔融炉底部,与玻璃形成剂一起进入熔炉熔池,高温熔融后形成玻璃态熔渣排放至接收容器。炉内可燃气经由竖炉上端侧方出口引出。

在实际工况中,为了满足上述工艺要求,在投料前需对炉体进行预热升温,预热升温的结果作为废物处理的初始条件,将直接决定废物在炉内的热解效果。但由于等离子体炬产生的电弧具有高温特性[11-14],若直接使用等离子体炬对熔融炉进行升温会一方面造成炉内温度分布不均,另一个方面炉内耐火材料在弧高温冲击下会产生热震损伤,严重时可能会造成耐火材料失效[15-18]。因此通常在炉内设置多个送风进口,在初始阶段使用热风进行烘炉升温,到达一定温度再使用等离子体炬进行升温。送风进口的相关参数设置将决定炉内温度分布情况。

等离子体高温熔融技术在我国核电行业作为一项新兴技术,L型等离子体熔融炉的结构和预热参数还存在一些待优化的设计点,而数值模拟方法[19-25]可以为热等离子体炉的炉体设计、工艺优化等提供有力的参考。Fiedler等[26]对热等离子体反应器内的气相进行了数值模拟,给出了速度、温度和停留时间分布的结果,提高了直流等离子体炬对垃圾的转化率。Mashayak[27]建立数值模型分析和优化用于医疗废物处理的等离子体反应器,通过实验验证了数值模型的正确性,并将其应用于不同几何形状的热等离子体反应器的性能评价。林鹏等[28]通过数值模拟得到了热等离子体处理熔融炉的温度分布,验证了炉内熔制温度效果。因此,本文通过数值模拟方法,对L型等离子体熔融炉的预热升温特性进行了优化研究,分析了热风进口、等离子体炬的布置对炉内温度的影响,确定了具体的升温预热方案参数。通过试验验证了方案的合理性和适用性。本文结果可为华龙后续机型废物最小化处理—等离子体高温熔融炉的设计提供直接理论依据。

-

等离子体熔融炉炉膛内的气体遵守的基本方程:质量守恒方程、动量守恒方程、能量守恒方程。

(1)质量守恒方程

式中,

$ \rho $ 为流体密度,$ v $ 为速度矢量。(2)动量守恒方程

式中,

$ \mu $ 为粘度,$ {v_i} $ 是i方向上的速度分量,$ p $ 为压强,$ {S_{{u_i}}} $ 粘性力。(3)能量守恒方程

式中,

$ T $ 为温度,$ k $ 为流体传热系数,$ c\mathrm{_p} $ 为比热容,$ {S_T} $ 粘性耗散项。(4)k-ɛ方程

在本文的模拟中,考虑计算精度与计算时间的平衡性,选择Realizable k-ɛ模型[29]进行炉膛内部气体流通状态的计算,方程如下:

式中,

$ {G_k} $ 表示由于平均速度梯度而产生的湍流动能,$ {G_b} $ 是由浮力而产生的湍流动能,$ {Y_M} $ 表示可压缩湍流中的脉动对总耗散率的贡献。$ {C_2} $ 和$ {C_{1\varepsilon }} $ 为常数,$ {\sigma _k} $ 和$ {\sigma _\varepsilon } $ 分别为$ k $ 和$ \varepsilon $ 的湍流普朗特数。 -

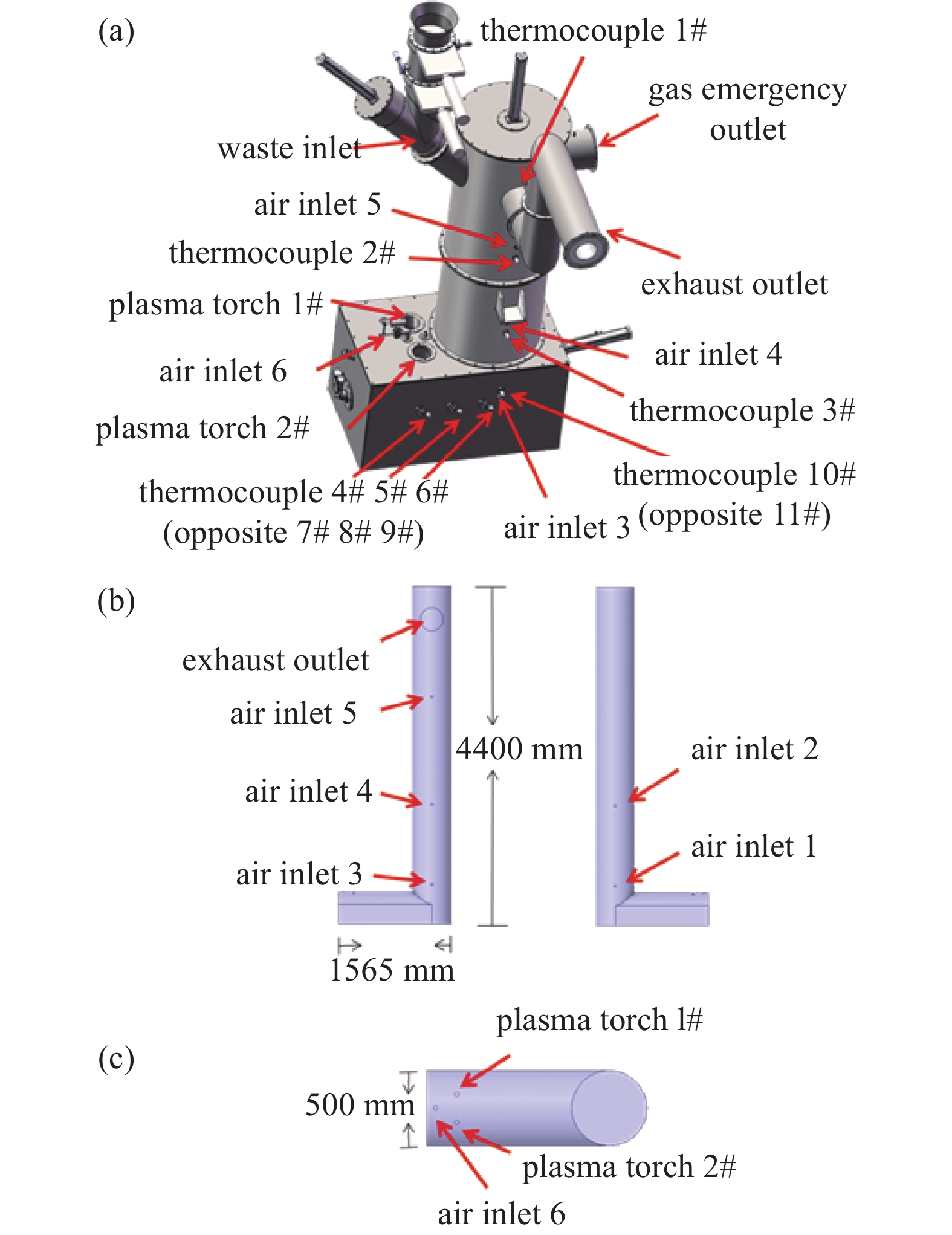

前处理采用ANSYS软件中的Space Claim软件。L型等离子体熔融炉几何模型的构建示意图如图1所示。等离子体熔融炉竖炉部分为立式结构,内衬耐火材料和隔热材料,外壳为不锈钢材料,内层喷涂耐腐蚀涂层;熔炉部分为卧式结构,内衬高温耐火坩埚、耐火材料和隔热材料,外壳为不锈钢。本文仿真模拟的对象是等离子体熔融炉的内部炉膛流体区域,重点关注其炉膛的温度场分布,因此将炉衬耐火材料简化为内部炉膛的流体区域的壁面,不再对耐火材料部分进行建模和网格划分,仅对内部炉膛的流体区域进行处理。为了更好的贴合实际情况,炉膛流体区域的几何模型采用炉体实际尺寸(如表1所示)。其中,两个等离子体炬喷口的间距为190 mm;等离子体炬喷口到炉膛底部距离为400 mm。同时根据等离子体熔融炉的实际状况,对模拟结果影响不大的部分进行简化处理及假设:

(1)忽略应急泄爆管道、进料管道的影响。

(2)忽略炉体部分小孔径孔洞的影响,如温度传感器插口、观察窗等。

(3)假设六根送风波纹管的流量相同,速度相同。

-

等离子体熔融炉熔融区设置两个等离子体炬。根据本研究中热等离子体熔融炉的特点,给出以下数学模型的基本假设:

(1)该热等离子体熔融炉与两支等离子体炬的出口相接,热等离子体熔融炉中无电流通过;

(2)等离子体处于局部热力学平衡状态,并为光学薄气体;

(3)等离子体是连续的、不可压缩的稳流。

两个等离子体炬产生的等离子体近似为局部热平衡高温高速射流等离子体,将热等离子体的外焰区域参数作为等离子体炉的入口参数。等离子体炬采用自主研制的WPT-150 kW直流非转移型等离子体炬,工作气体为氮气,其具体特性参数如表2所示。在实际实验中,结合耐火材料特性,为防止炬高温射流对耐火材料的损伤,预热阶段等离子体炬功率取76 kW。

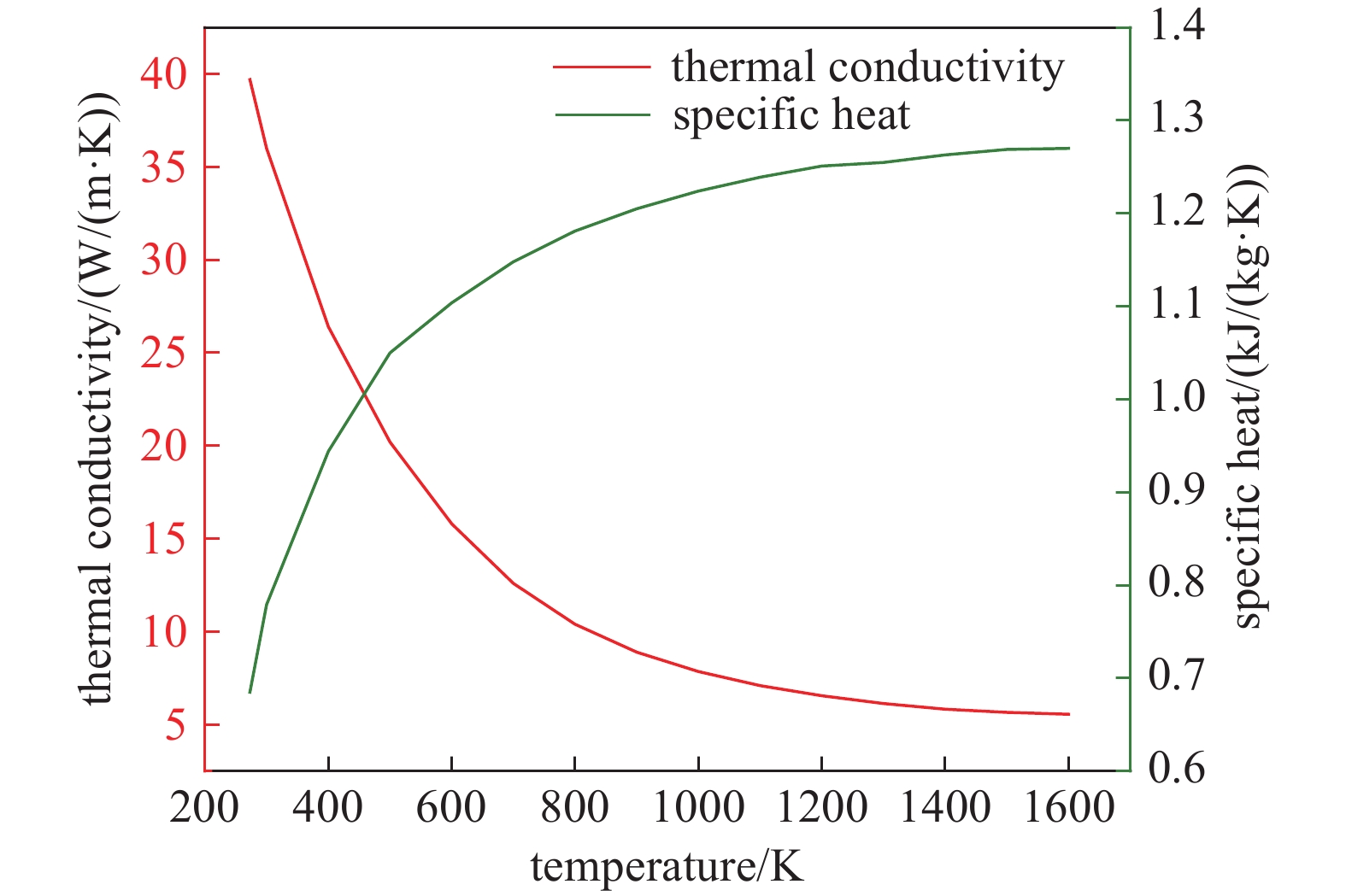

实际中,炉内耐火材料的耐火面采用材料为铬刚玉。在模型中将炉衬耐火材料铬刚玉简化处理为炉膛流体区域的壁面进行计算。设置耐火材料铬刚玉的厚度为0.25 m,密度为3850 kg/m3。耐火材料铬刚玉的导热系数和比热容如下图2所示。

如图1所示,将所有热风进口设置为速度入口,实际实验中可采用送风加热器将空气加热至200℃,通过热风总管均匀分配至炉体的六个热风进口(送风流量波纹管管径为30 mm)。经实际测试,在200℃热风温度条件下热风总流量和热风进口的热风速度的对应关系如下表3所示。考虑实际加热器的功率,本文取200℃作为热风条件的温度输入。

-

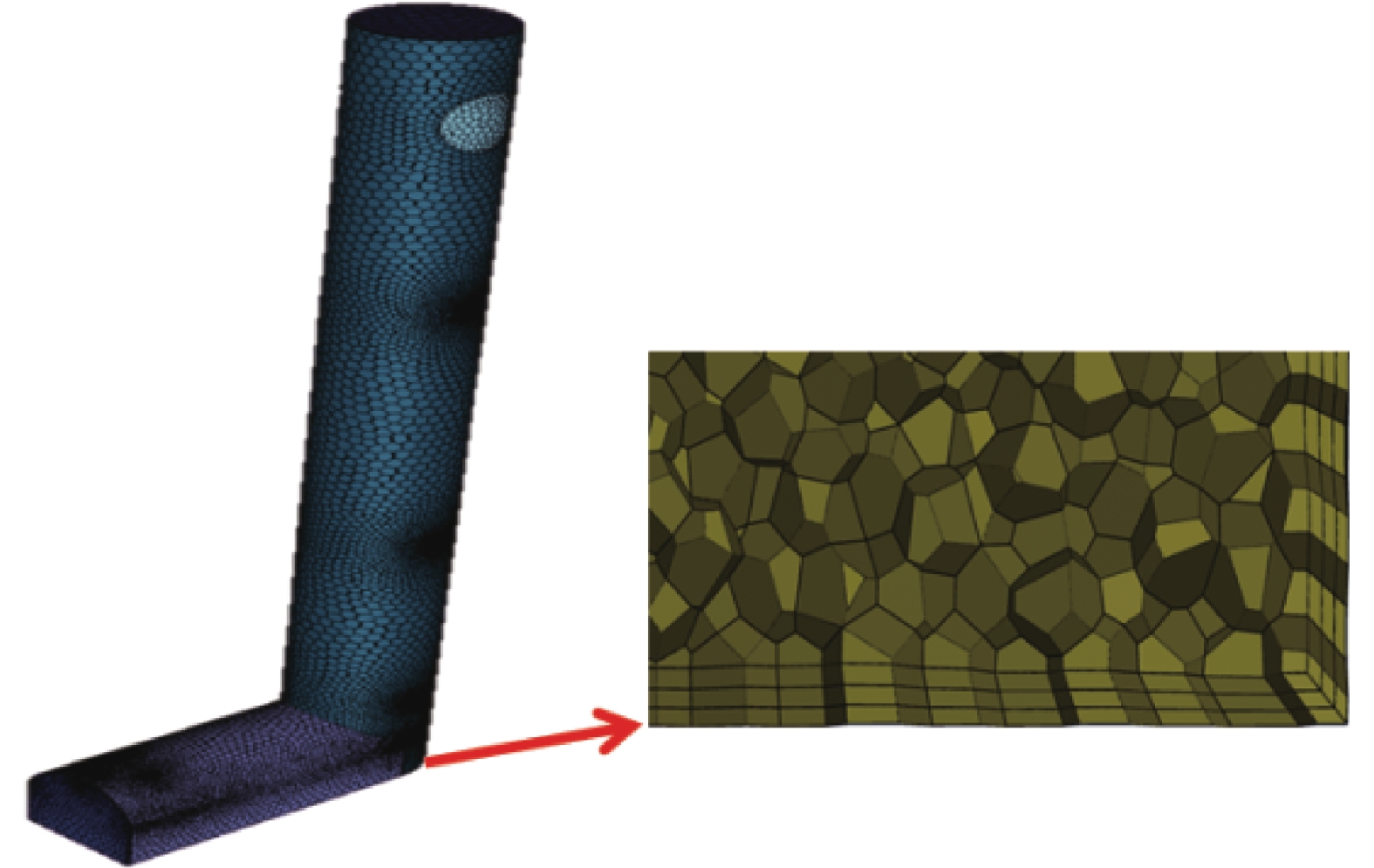

本文采用混合网格,网格划分采用Fluent Meshing软件。在六个热风进口和两个等离子体炬入口处由于物理参量变化梯度较大,对计算结果的准确性有较大影响,因此采用了非结构网格,并进行了局部网格加密。网格划分结果如图3所示,在几何模型的边界处划分了三层边界层:边界层拉伸因子为1.2,厚度调节因子为1。几何模型的完整网格数量单元约为48万个,最小单元格大小为3.1 mm。

-

等离子体熔融炉预热升温主要分为两个阶段:热风预热阶段、等离子体炬预热阶段。在初始阶段使用热风进行烘炉升温,到达一定温度再使用等离子体炬进行升温(等离子体炬预热升温过程中送风加热持续开启,因此热风预热阶段的结果作为等离子体炬预热阶段的初始条件)。本文求解器采用Fluent 2022R1,后处理采用CFD Post软件。下面依次对两个阶段的计算结果进行分析及优化。

-

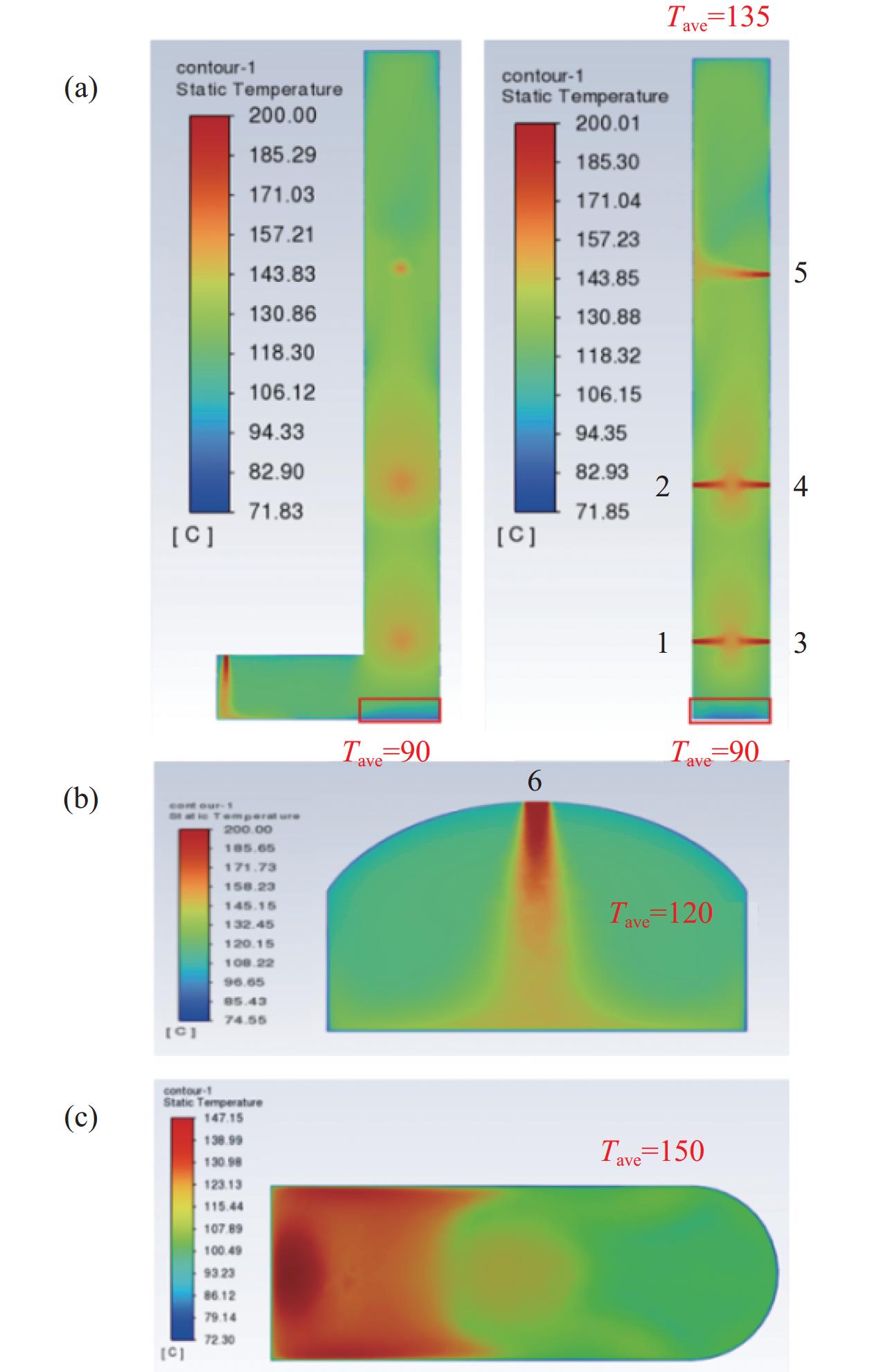

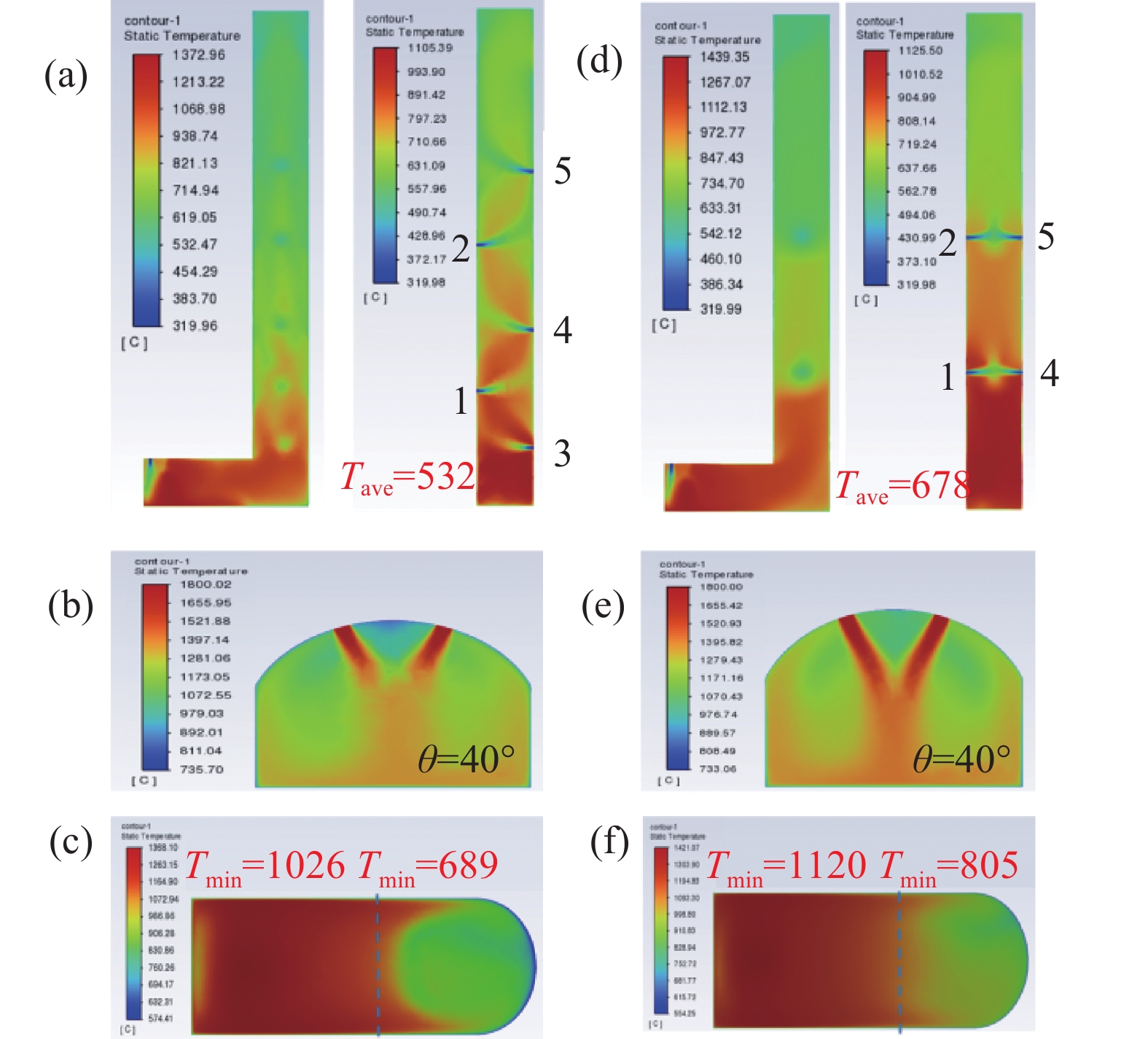

在热风预热阶段,两个等离子体炬关闭,仅通过六根波纹管往等离子体熔融炉内持续送进加热的工作气体。设置六个热风进口总流量为200 m3/h,每个热风口进风速度为13.1 m/s,热风温度为200℃,等离子体熔融炉炉膛各部位温度分布计算结果如图4所示。Tave表示所示区域内的平均温度值(无红框标注的表示所示温度分布图的整体平均温度值;红框表示其红框范围内的平均温度值);Tmin表示所示区域内的最低温度值。

由图4的结果可知,六个热风进口附近温度较高,均超过180℃。上部竖炉区域平均温度为135℃,但竖炉最低处(上部竖炉和下部炉膛的交界拐角处)温度较低,此处远离热风进口,温度仅在90℃左右。据此可初步推断可能是由于对冲热风进口的设置,造成上部竖炉和下部炉膛的交界拐角处存在温度较低的“冷区”,进而导致炉内整体稳定分布不均,因此,需探寻热风进口匹配的优化方案。

-

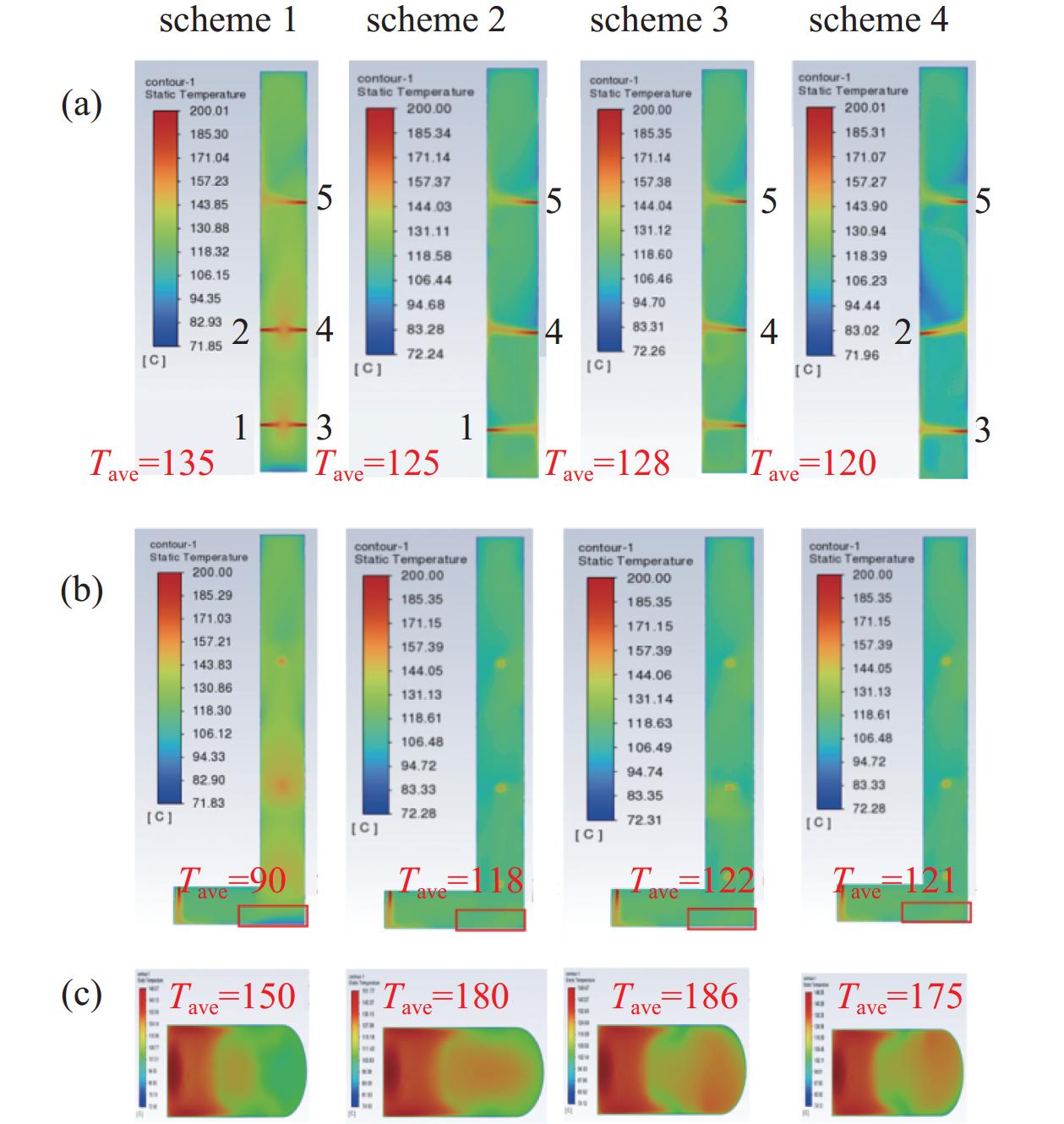

保持六个热风进口总流量为200 m3/h,热风温度为200℃。尝试关闭热风进口2、3或1、2或1、4(避免热风对冲),形成如表4所示的方案(方案1为图4所示的分布方案)。四种不同送风方案模拟结果对比如下图5所示。

由图5结果可知,方案2、3、4的上部竖炉的区域平均温度为120℃~128℃,略低于方案1的上部竖炉温度(135℃)。方案2、3、4只有四个热风进口,相同气体总流量下其四个热风进口的热风速度大于方案1的热风速度,进风口局部区域热量传递效率提高,因此方案2、3、4的上部竖炉和下部炉膛交界拐角处热量交换急剧增大,此处温度为118℃~122℃,均高于方案1的此处温度(90℃),等离子体熔融炉炉膛的整体温度分布更为均匀。从结果来看,在总流量不变的前提下,将进行对冲的两个对称的热风进口关闭其中一个,仅开启四个热风进口时,热风速度增加,上部竖炉温度虽比方案1略低,但在上部竖炉和下部炉膛交界拐角处温度明显提升,整体温度分布更加均匀。综上,单侧热风进口的效果相较于对称布置的热风进口更优,关闭热风进口2、3或1、2或1、4可以避免热风对冲,热风对冲不利于炉内热量的传递,因此,炉内温度整体均匀性提升。

-

为提高模拟精度并加快模拟的收敛速度,综合对比最终效果,取表4中热风预热方案3的模拟结果作为初始值进行计算。由于两个等离子体炬放置的位置可能会影响热流的对冲及分布,因此需探究两个等离子体炬安装位置的相对夹角(θ)的大小,设计如下表5所示的方案进行计算。

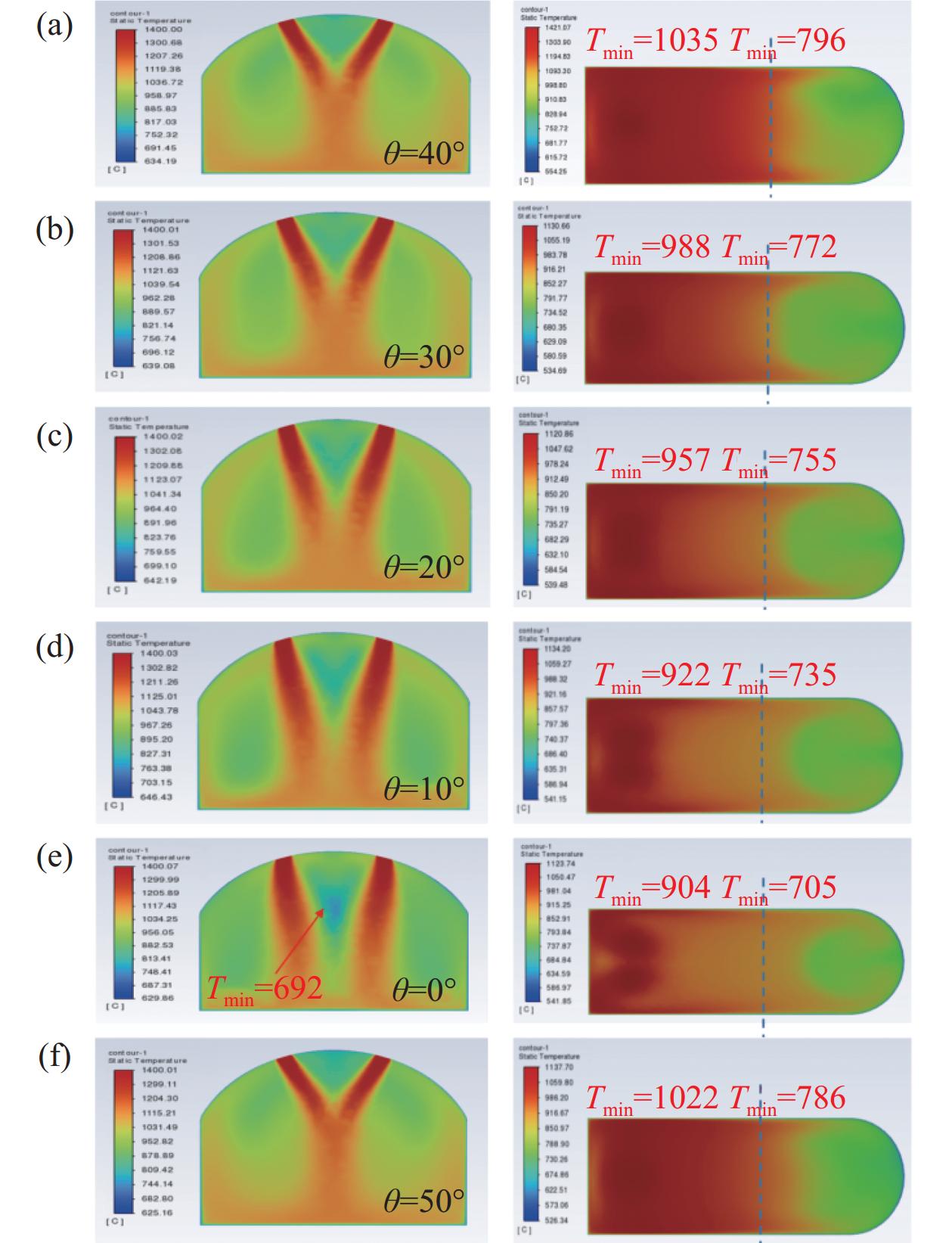

将两个等离子体炬布置位置的相对夹角从50°减小到0°,由于等离子体炬夹角的改变对上部竖炉部分的温度分布影响不大,重点探讨下部炉膛的温度分布,对比效果如图6所示。从下部炉膛和下部炉膛的底部熔池剖面的温度分布图来看,随着等离子体炬的夹角逐渐减小,底部熔池的温度分布愈加不均匀,温度梯度有较大变化。夹角为50°和夹角为40°时,底部熔池左边部分温度均超过了1000℃,右边连接上部竖炉的区域超过780℃。当夹角为0°时,底部熔池整体温度较低,仅正对着两个等离子体炬的左边区域由于直接承受两个等离子体射流的照射,温度超过1000℃,且温度分布不均匀。这是由于炬夹角为0°时,6号热风进口送进的热风的尾端偏向了两个热等离子体中间,两个热等离子体炬火焰中间温度降到了约692℃,造成了较大的温度梯度差。

由底部炉膛的温度分布图可知,改变两个等离子体炬的夹角将改变两个炬产生的热等离子体射流交汇之处在下部炉膛中的热量聚集的位置。夹角越小,热等离子体射流交汇之处距离底部熔池越近,热量在底部熔池区域的传递更剧烈,但在下部炉膛的中上部传递的热量越少,使下部炉膛温度分布越不均匀,温度变化梯度更大。对比各个工况,夹角为40°时,热等离子体射流交汇处基本处于底部炉膛的中央位置,因此下部炉膛的整体温度分布均匀性相较优。

-

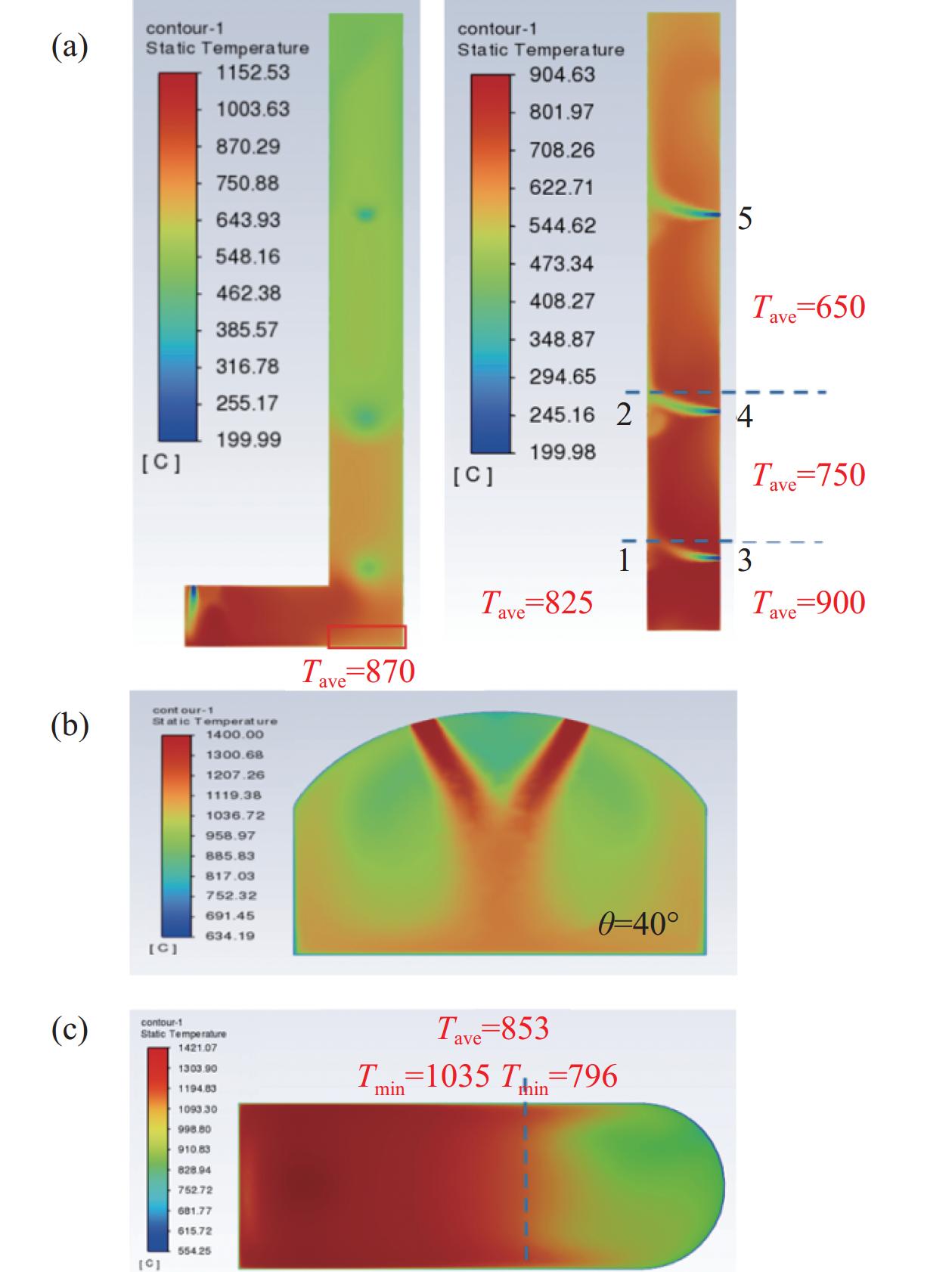

下面详细分析等离子体炬夹角为40°时的预热结果。在等离子体炬预热阶段,开启两个等离子体炬,两个等离子体炬外焰区域温度均调节到1400℃(实验中功率约76 kW)。此时两个等离子体炬作为主要的持续输入热源,四个热风进口全程送进加热气体作为次要热源,同时保证等离子体熔融炉炉膛内部气体流通。计算结果如图7所示。由图7的结果可知,上部竖炉区域温度有较大提高,温度分布的均匀性较优。上部竖炉在热风进口2、4往上区域的平均温度在650℃左右,热风进口2、4和1、3间的竖炉区域温度均在750℃,但1号、3号热风进口的热风末端处有较大温度梯度变化;上部竖炉和下部炉膛交接部分区域平均温度约为900℃,而下部炉膛仅有一个6号热风进口,由于等离子体炬火焰温度远大于200℃,炉膛下部温度受热风的影响较小。

-

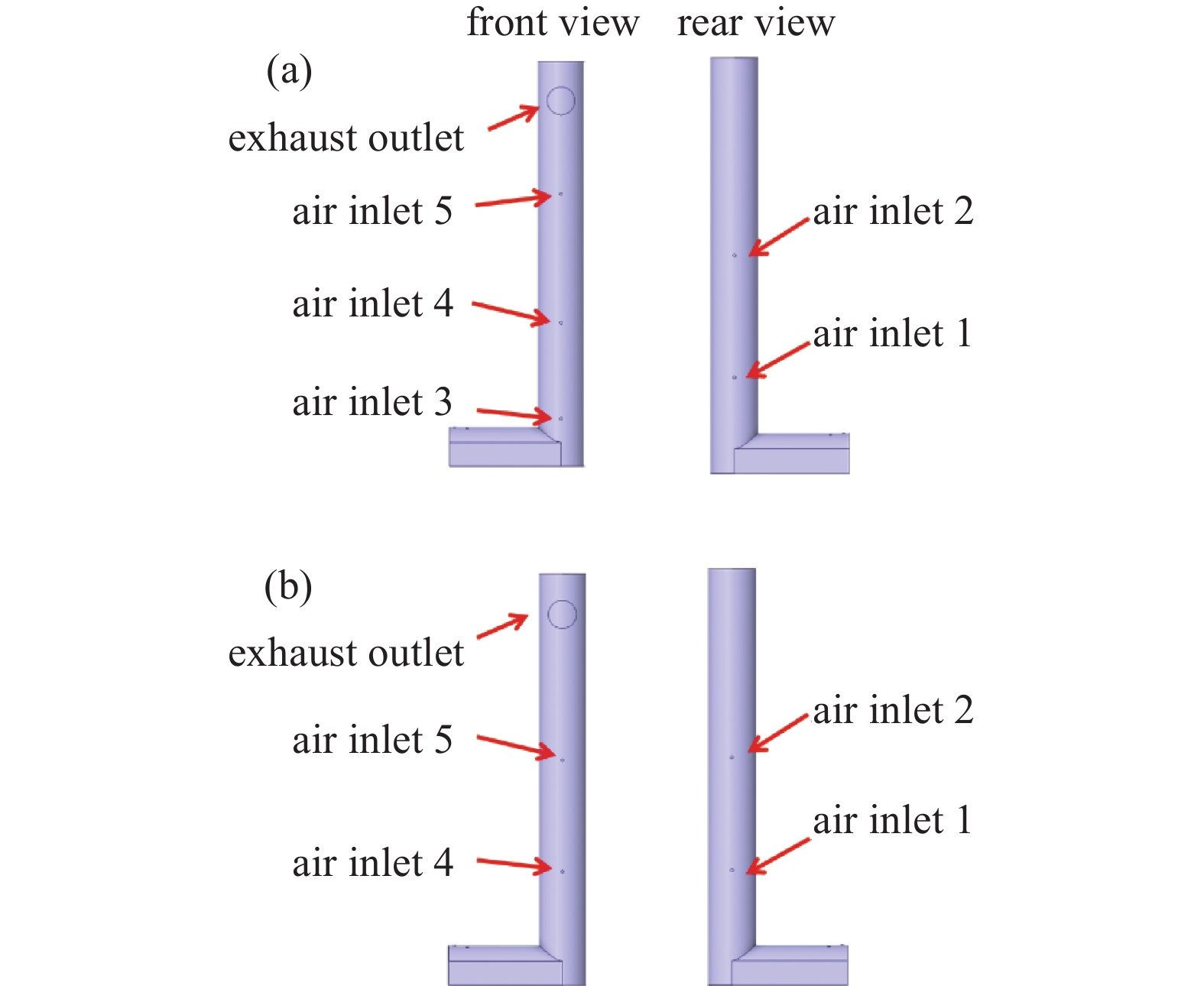

为了进一步探究热风进口位置变化对炉内温度的影响,本部分调整了进风口1和2的纵向位置,如图8所示。首先使进风口1、2、3、4、5呈两侧交错式均匀分布,旨在使热风进口两侧交替分布,不形成对冲;其次去除3号热风进口,使进风口1和4、进风口2和5呈两侧对称式分布,形成两个热风对冲区域。在同等运行参数下(热风进口总流量保持为200 m3/h,热风口进口速度为13.1 m/s,热风温度为200℃)进行计算并与图7结果进行比较。

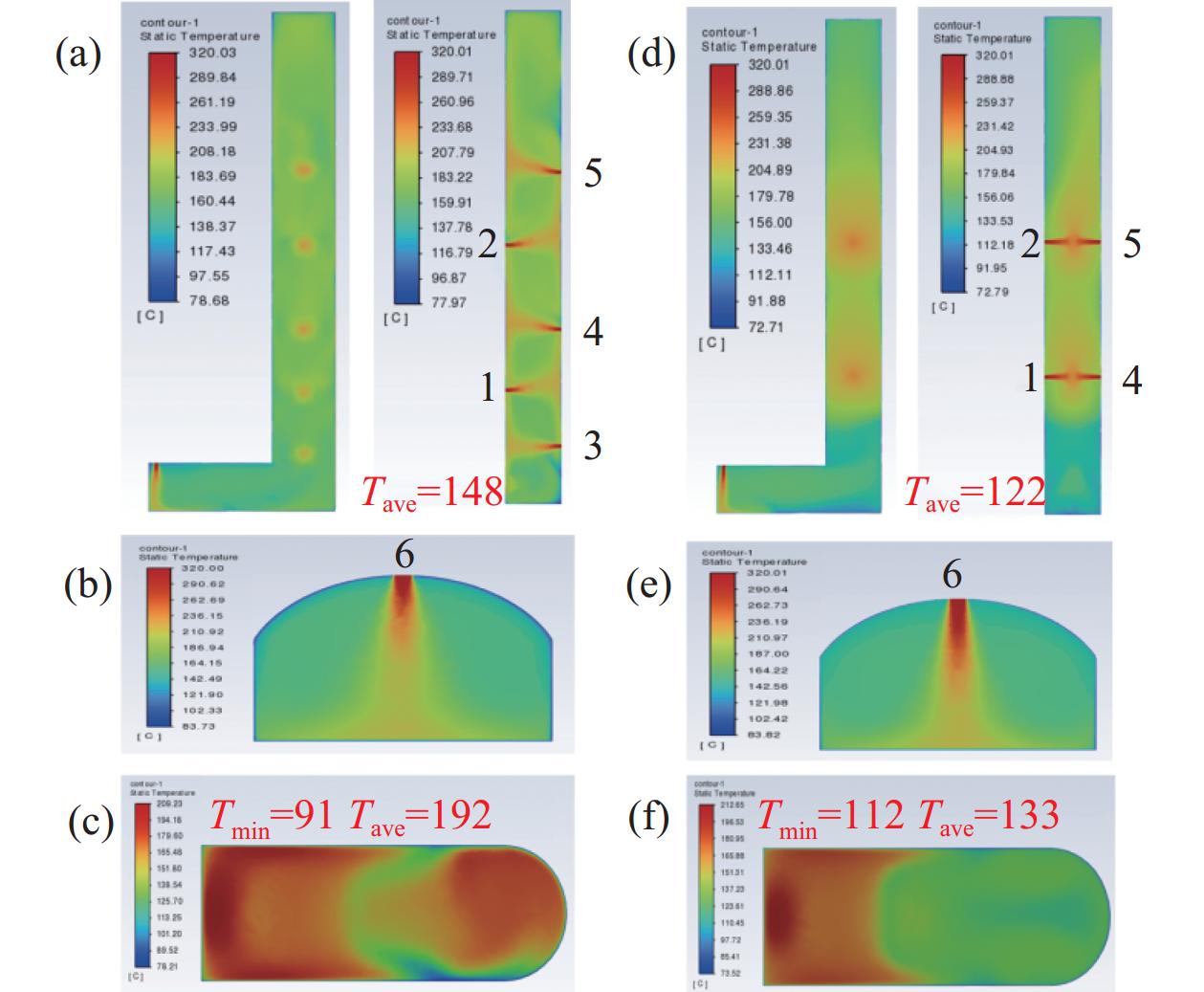

图9结果对比了热风预热阶段两种进风口布置位置的效果。由结果可知,交错式热风预热时,上部竖炉大部分区域的温度在六个均匀热风传热条件下,竖炉段整体温度梯度差异小,平均温度为148℃(较方案3提高了约20℃);下部炉膛平均温度192℃,(与方案3接近,略高);但是底部部分靠近壁面的区域骤降到91℃,显然在这种进风分布方案中,此区域的热量传递效率较低,该区域的耐火材料可能存在明显的热震损伤。

对称式热风预热时炉膛整体温度分布均匀性较差,1、4号热风进口和2、5号热风进口形成的两个对冲区域将上部竖炉的大部分区域提高到200℃以上,但竖炉段平均温度仅有122℃,预热效果较差,下部炉膛和上部竖炉的偏下部分因为缺少热风进口持续不断的热量传递,温度骤降产生了明显了温度梯度分布。热风预热时下部炉膛仅有6号热风进口持续送进热量,底部区域左右两侧冷热温差更为明显,下部炉膛预热情况较差。

图10结果对比了等离子体炬预热阶段两种不同进风口布置方式对炉内温度的影响。由结果可知,交错式分布布置的方案下部炉膛和底部熔池的温度分布与图7的温度分布情况相当,但上部竖炉两侧交错式的热风进口分布使上部竖炉的温度分布呈现出极度不规则的现象,且整体平均温度降低。由于下部炉膛等离子体炬产生的热量较大,而持续送入方向不同的热风对炉内热量的传递造成了较大阻碍,冷区和热区交替,且交替区域数量增多。这种极度不规则的温度分布均匀性对L型等离子体熔炉是很不利的,因此,实际中需避免使用该类进风口布置。

对称式进风口布置的等离子体炬预热的模拟结果仍呈现出明显的温度分层现象,1、4号热风进口和2、5号热风进口形成的两个对冲区域将等离子体熔融炉的炉膛划分成了三个不同的温度区域:2、5号热风进口往上的炉膛区域平均温度约605℃,1、4号热风进口和2、5号热风进口间的炉膛区域平均温度约715℃,1、4号热风进口往下和下部炉膛的平均温度约为990℃。三个不同的温度区域内各自的温度分布均匀性较好,相对图7结果,下段部分温度分布差异不大,证明在输入炉膛的总热量相同时,上部竖炉热风进口的位置分布对底部熔池区域的影响较小。但从竖炉段部分温度的总体性上看,三个温度区域梯度较大,证明热风进口形成的对冲区域会有效阻隔下部炉膛内热量的向上传递。该类布置对后续工况可能存在不利影响。

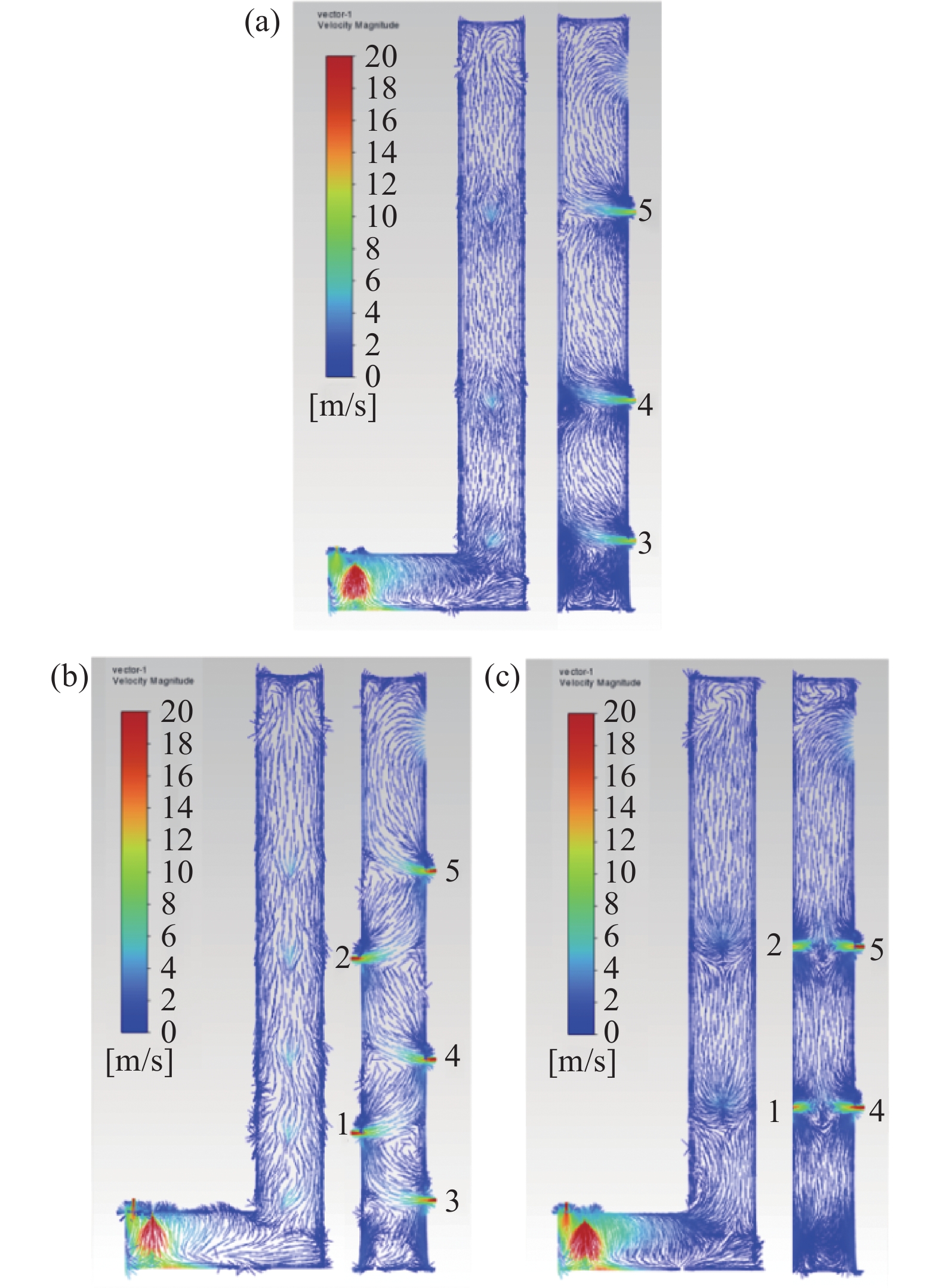

下面对等离子体炬预热情况下单侧布风(温度分布如图7)、交错式和对称式(温度分布如图10)三种不同进风布置方式的流场进行分析,炉膛截面速度流线场如图11所示。结合温度分布图对比分析可知,在单侧布风方案中,整体炉膛内无较大涡流,因此炉膛温度分布较为均匀、稳定;交错式布风方案中,上下两两进风口之间形成了局部涡流扰动,涡流的非稳定性极大的影响了热量传播,因此造成了炉膛内温度分布差异较大;在对称式布风方案中,对称进风口之间也形成了涡流,其涡流扰动程度低于交错式布风方案,但由于对冲区域的涡流阻碍了底部区域高温向上传递,这些对冲区涡流对炉膛通道内的流动促进作用较小,热量在炉膛底部滞留,导致下部炉膛温度较高,而上部炉膛温度较低,炉膛整体温差较大。因此,仅开启单侧送风口(3、4、5号)等离子体熔炉流场更稳定,整体温度均匀性更优,预热效果相对较佳。

-

依据模拟结果,实际试验中,在送风预热阶段,各参数及其送风位置与方案3保持一致;等离子体炬预热阶段,各参数与图7的初始条件相同,进行实际试验测试预热效果。通过实际试验数据与模拟结果进行对比验证,对比结果如下表6所示。实验中的温度均取多点的平均值:实验中上部竖炉温度通过3个实际测点(图1实物图(a)中热电偶1#、2#、3#)求平均值得到;下部炉膛温度通过6个实际测点(图1实物图(a)中热电偶3#、5#、6#、7#、8#、9#)求平均值得到;交界拐角处温度通过2个实际测点(图1实物图(a)中热电偶10#、11#)求平均值得到。

从表6结果可知,实验结果数据值低于模拟结果,误差原因在于一方面是由于模拟时进行了较多的简化,忽略了进料管道、泄爆装置等影响,另一方面是现场试验中无法排除炉内水汽的存在对传热的影响,且热电偶温度传感器在低温段可能有一定的测量误差,综合这些因素造成了模拟结果与实验结果的差距。但对比模拟结果与实际实验数据,可以看到炉膛的温度分布趋势基本相同,温度的误差范围尚可接受,炉体预热的最终效果可以达到实际试验所需的废物处理的温度需求。

-

本文针对L型等离子体高温熔融炉,利用有限元模拟的方法,分析了不同送风位置、等离子体炬安装位置对炉膛预热效果的影响。结合实际试验数据进行对比,可得出以下结论:

(1)热风预热阶段,同时开启六个进风口会造成上部竖炉和下部炉膛的交界拐角处存在温度较低的“冷区”,导致炉内温度分布梯度较大;采用单侧热风进口(开启3、4、5进风口)可以获得较好的温度分布均匀性;

(2)等离子体炬预热阶段,等离子体炬的安装夹角为40°时,具有较好的射流对冲聚集效果,等离子体炬产生的热量能够较好的在底部炉膛分布,同时,竖炉区域温度大幅提升,温度分布的均匀性较优。

(3)交错式进风口布置会导致冷区和热区交交替区域的数量增多,热量的分散传递使竖炉段整体平均温度降低、温度分布均匀性较差;对称式进风口布置会导致热风形成炉内水平对冲,在等离子体炬预热阶段,热风对冲会有效阻隔下部炉膛热量向上传递。

(4)经试验测试,采用进风总流量为200 m3/h,热风温度为200℃,开启单侧送风口3、4、5,等离子体炬(76 kW)相对位置布置夹角为40°,在该条件下可获得较佳的等离子体炉预热效果,炉内温度梯度差异较小,炉内温度约为800℃左右,可满足后续废物处理需求。

L型等离子体熔融炉预热升温数值模拟及优化研究

Numerical Simulation and Optimization of Preheating Process of L-Type Plasma Melting Furnace

-

摘要: L型等离子体熔融炉因其具有热解气化效率高、抑制核素挥发等特点,在低中放射性废物处理方面具有独特优势。由于炉内等离子体炬的高温特性,在预热阶段采用等离子体炬升温存在温度不可控的问题,从而可能造成炉内温度分布均匀性差,严重时甚至会造成炉内局部耐火材料的损伤甚至失效。文章针对L型等离子体熔融炉搭建了有限元数值模拟模型,探究了热风进口分布位置及等离子体炬安装位置对预热效果的影响。结果表明,对称式送风布置形成热风对冲区导致炉内热量传递受阻,而采用单侧热风进口布置可避免上部竖炉和下部炉膛的交界拐角处的低温区,使炉内温度梯度较小。通过试验对比,开启3个单侧送风口,进风总流量为200 m3/h、热风温度为200℃、等离子体炬(76 kW)相对位置布置夹角为40°时,炉内整体温度分布均匀性较优。文章结论可为L型等离子体高温熔融炉的设计及运行提供实际指导,提升设备可靠性及安全性。Abstract: L-type plasma melting furnace has a unique advantage in the treatment of low and medium level radioactive waste due to its high pyrolysis gasification efficiency and inhibition of nuclide volatilization. Due to the high temperature characteristics of the plasma torch in the furnace, there is a problem that the temperature is uncontrollable when the plasma torch is used in the heating stage, resulting in poor temperature distribution uniformity in the furnace and even damage or failure of local refractory materials in the furnace in serious cases. In this paper, a finite element numerical simulation model is established for an L-type plasma melting furnace, and the influence of hot air inlet distribution position and plasma torch installation position on the preheating effect in the furnace is investigated. The results show that if the air inlet is arranged symmetrically, a hot air hedge will be formed, and heat transfer in the furnace will be blocked. If the unilateral hot air inlet arrangement can avoid the low temperature zone at the corner of the upper shaft furnace and the lower furnace, the temperature difference in the furnace is not obvious in this way. Through the test comparison, the overall temperature distribution uniformity in the furnace is better when three unilateral air supply ports are opened, the total air inlet flow is 200 m3/h, the hot air temperature is 200℃, and the installation angle of the plasma torch (76 kW) is 40°. The conclusions of this paper can provide practical guidance for the design and operation of the L-type plasma high-temperature melting furnace and improve the reliability and safety of the equipment.

-

Key words:

- Thermal plasma /

- Hazardous waste treatment /

- Melting furnace /

- Finite element simulation .

-

-

表 1 炉体相关尺寸

Table 1. The specific size of the furnace body

管径大小/

mm炉体尺寸/

mm热风进口 30 高 4400 炬进口 32 宽 1465 尾气出口 300 长 500 上部竖炉 500 下部炉膛高 425 表 2 WPT-150 kW等离子体炬特性

Table 2. Plasma torch characteristics of WPT-150 kW

弧电流/A 等离子体炬功率/kW 氮气流量/(m3/h) 外焰温度/℃ 外焰速度/(m/s) 200 76 10 1400 130 表 3 热风流量与速度的关系

Table 3. The relationship between hot air flow rate and speed

热风总流量/(m3/h) 160 200 240 280 320 进口热风速度/(m/s) 10.48 13.1 15.73 18.35 20.97 表 4 不同热风进风口分布的方案

Table 4. The scheme of hot air intake distribution scheme

方案 进风口1 /(m/s) 进风口2/

(m/s)进风口3/

(m/s)进风口4/

(m/s)进风口5/

(m/s)进风口6/

(m/s)1 13.1 13.1 13.1 13.1 13.1 13.1 2 19.66 0 0 19.66 19.66 19.66 3 0 0 19.66 19.66 19.66 19.66 4 0 19.66 19.66 0 19.66 19.66 表 5 不同等离子体炬安装位置的方案

Table 5. The scheme of different plasma torch installation positions

方案 炬外焰温度/℃ 炬夹角θ/(°) 热风温度/℃ 5 1400 40 200 6 1400 30 200 7 1400 20 200 8 1400 10 200 9 1400 0 200 10 1400 50 200 表 6 模拟数据与实验结果对比

Table 6. Comparison of simulation data and experimental results

上部竖炉

温度/℃下部炉膛

温度/℃交界拐角

处温度/℃热风预热模拟结果 128 186 122 热风预热实验数据 119±0.8 173±1 106±0.5 炬预热模拟结果 825 853 870 炬预热实验数据 783±1.8 822±2 795±1.6 -

[1] 陈思邈, 程昌明, 李平川, 等. 等离子体熔融技术在核电站放射性废物处理中的研究应用现状[J]. 真空科学与技术学报,2022,42(07):483−490(in Chinese) Chen Simiao, Cheng Changming, Li Pingchuan, et al. Application progress of plasma melting technology for disposal of radioactive waste in nuclear power plants[J]. Chinese Journal of Vacuum Science and Technology,2022,42(07):483−490 [2] 郑伟, 王朝晖, 林鹏, 等. 核电站低放废物集中减容处理技术探讨[J]. 辐射防护,2021,41(04):295−301(in Chinese) Zheng Wei, Wang Zhaohui, Lin Peng, et al. Discussion on the concentrative volume reduction technology of low level radioactive waste of nuclear power plant[J]. Radiation Protection,2021,41(04):295−301 [3] 孙安. 红沿河核电站大修放射性固体废物管理[J]. 辐射防护通讯,2015,35(05):40−42(in Chinese) Sun An. Solid radioactive waste management at hongyanhe nuclear power plant during overhaul[J]. Radiation Protection Bulletin,2015,35(05):40−42 [4] Wenger J P, Ineichen R, Vanbrabrant R, et al. Radwaste treatment system using thermal plasma[C]. The 8th Conference on Radioactive Waste Management ICEM, Belgium, 2001 [5] Bobrakov A N, Kudrinskii A A, Kulygin V M, et al. Russian experience in solid radioactive waste processing: achievements and prospects [J]. Russian Journal of General Chemistry, 2014, 84(5): 1041−1049 [6] Deckers J. Plasma technology to recondition radioactive waste: Tests with simulated bitumen and concrete in a plasma test facility[J]. IOP Conference Series Materials Science and Engineering,2020,818:012006 doi: 10.1088/1757-899X/818/1/012006 [7] Heep W. The Zwilag plasma facility: five years of successful operation[C]. Asme International Conference on Environmental Remediation & Radioactive Waste Management. American Society of Mechanical Engineers, 2010 [8] 程昌明, 童洪辉, 兰伟, 等. 模拟放射性废树脂热等离子体处理系统设计及试验分析[J]. 高电压技术,2013,39(7):1584−1589(in Chinese) Cheng Changming, Hong Tonghui, Lan Wei, et al. Design and experimental analysis of thermal plasma processing system for simulative radioactive resin waste[J]. High Voltage Engineering,2013,39(7):1584−1589 [9] 林鹏, 陆杰, 刘夏杰, 等. 核电厂典型中低放射性废物等离子体熔融处理试验研究[J]. 中国材料进展,2016,35(07):504−517(in Chinese) Lin Peng, Lu Xia, Liu Xiajie, et al. Investigation of thermal plasma melting of typical intermediate and low level radioactive wastes from nuclear power plant[J]. Materials China,2016,35(07):504−517 [10] 黄牛. 可燃放射性废物焚烧系统的设计[D]. 成都, 四川大学, 2005(in Chinese) Huang Niu. Design of incineration systemfor combustible radwaste[D]. Chengdu, Sichuan University, 2005 [11] 陈伦江, 唐德礼, 朱海龙, 等. 直流双阳极电弧等离子体炬的数值模拟[J]. 核聚变与等离子体物理, 2012, 32(03): 218−223(in Chinese) Chen Lunjiang, Tang Deli, Zhu Hailong, et al. Numerical simulation of a DC double anode arc plasma torch[J]. Nuclear Fusion and Plasma Physics, 2012, 32(03): 218−223 [12] 陈文波, 陈伦江, 刘川东, 等. 直流电弧等离子体炬的数值模拟研究[J]. 真空, 2019, 56(01): 56−58(in Chinese) Chen Wenbo, Chen Lunjiang, Liu Chuandong, et al. Numerical simulation of a DC arc thermal plasma torch[J]. Vacuum, 2019, 56(01): 56−58 [13] 覃攀, 冉袆, 兰天石, 等. 热等离子体射流温度与放电功率和气体流量的定标关系[J]. 核聚变与等离子体物理, 2008, 114(01): 94−96(in Chinese) Qin Pan, Ran Wei, Lan Tianshi, et al. Dependence of thermal plasma jet temperature on discharge power and gas flowrate[J]. Nuclear Fusion and Plasma Physics, 2008, 114(01): 94−96 [14] 姚聪林, 朱红春, 姜周华, 等. 电弧炉内长电弧等离子体的数值模拟[J]. 工程科学学报, 2020, 42(S1): 60−67(in Chinese) Yao Conglin, Zhu Hongchun, Jiang Zhouhua, et al. Numerical simulation of a long arc plasma in an electric arc furnace[J]. Chinese Journal of Engineering, 2020, 42(S1): 60−67 [15] 潘新潮. 直流热等离子体技术应用于熔融固化处理垃圾焚烧飞灰的试验研究[D]. 浙江大学, 2007(in Chinese) Pan Xinchao. Experimental study on verification of fly ashes from incinerator with a DC thermal plasma torch[D]. Zhejiang University, 2007 [16] 梁昌雄, 袁善齐. 热等离子体技术处理处置危险废物[J]. 有色金属再生与利用, 2005(07): 10−11(in Chinese) Liang Changxiong, Yuan Shanqi. Thermal plasma technology for the treatment and disposal of hazardous wastes[J]. Resource Recycling, 2005(07): 10−11 [17] 于开录, 刘昌俊, 夏清, 等. 低温等离子体技术在催化剂领域的应用[J]. 化学进展, 2002(06): 456−461(in Chinese) Yu Kailu, Liu Changjun, Xia Qing, et al. Applications of low temperature plasma in catalysis[J]. Progress in Chemistry, 2002(06): 456−461 [18] 洪延姬, 席文雄, 李兰, 等. 等离子体辅助燃烧机制及其在高速气流中的燃烧应用研究评述[J]. 推进技术, 2018, 39(10): 2274−2288(in Chinese) Hong Yanji, Xi Wenxiong, Li Lan, et al. Comments on researches of mechanism for plasma assisted combustion anoapplications in high speed flow-field[J]. Journal of Propulsion Technology, 2018, 39(10): 2274−2288 [19] 王若男. 垃圾焚烧飞灰热等离子体熔融炉的数值模拟与实验研究[D]. 中国矿业大学, 2022(in Chinese) Wang Ruonan. Numerical simulation and experimental study on thermal plasma melting furnace for municipal solid waste in cineration fly ash[D]. China Mining University, 2022 [20] 张帆, 李平川, 简毅, 等. 低气压等离子体喷涂引射装置的数值仿真研究[J]. 真空科学与技术学报, 2023, 43(04): 314−325(in Chinese) Zhang Fan, Li Pingchuan, Jian Yi, et al. Numerical simulation on low pressure plasma spraying ejection device[J]. Chinese Journal of Vacuum Science and Technology, 2023, 43(04): 314−325 [21] Wei Wenfu, Li Xiaobo, Yang Zefeng, et al. High conductive graphite matrix /copper composites by pressureless infiltration method[J]. Journal of Applied Physics,2021,130(1):015102 doi: 10.1063/5.0056198 [22] 许潘, 杨泽锋, 魏文赋, 等. 降弓电弧对接触线侵蚀的仿真研究[J]. 高电压技术, 2019, 45(11): 3529−3538(in Chinese) Xu Pan, Yang Zefeng, Wei Wenfu, et al. Simulation research of contact wire erosion under lowering pantograph arc[J]. High Voltage Engineering, 2019, 45(11): 3529−3538 [23] 鲍俊杰, 王迪, 刘峰, 等. 燃尽风对燃气锅炉燃烧特性影响的模拟研究[J]. 热能动力工程, 2020, 35(07): 95−101 Bao Junjie, Wang Di, Liu Feng, et al. Simulation research of of a effects on the combustion characteristics of gas-fired boiler[J]. Journal of Engineering for Thermal Energy and Power, 2020, 35(07): 95−101 [24] 魏国华, 郭馨, 崔成云. 探究一、二次风入射角度对炉内燃烧特性的影响[J]. 锅炉制造, 2020, 279(01): 8−19(in Chinese) Wei Guohua, Guo Xin, Cui Chengyun. Exploring the influence of the first and second wind heat injection angles on the combustion characteristics in the furnace[J]. Boiler Manufacturing, 2020, 279(01): 8−19 [25] 李韦韦, 孙涛, 张云, 等. 基于Fluent的WNS型燃气锅炉炉膛燃烧特性的数值模拟[J]. 工业锅炉, 2018, 168(02): 17−20(in Chinese) Li Weiwei, Sun Tao, Zhang Yun, et al. Numerical simulation of the combustion in the chamber of WNS gas-fired boilers[J]. Industrial Boilers, 2018, 168(02): 17−20 [26] Fiedler J, Lietz E, Bendix D, et al. Experimental and numerical investigations of aplasma reactor for the thermal destruction of medical waste using a model substance[J]. Journal of Physics D: Applied Physics,2004,37(7):1031−1040 doi: 10.1088/0022-3727/37/7/013 [27] Mashayak S Y. CFD modeling of plasma thermal reactor for waste treatment[D]. West Lafayette: Purdue University, 2009 [28] 林鹏, 秦余新, 吕永红, 等. 放射性废物热等离子体处理熔融炉温度分布数值模拟及熔渣玻璃化配方初步研究[J]. 辐射防护,2013,33(04):206−211(in Chinese) Lin Peng, Qin Yuxin, Lv Yonghong, et al. Temperature simulation of thermal plasma melting furnace for disposal of radioactive waste and preliminary research of vitrification formula[J]. Radiation Protection,2013,33(04):206−211 [29] Trelles J P, Chazelas C, Vardelle A, et al. Arc plasma torch modeling[J]. Journal of Themal Spray Technology,2009,18(5):728−752 -

首页

首页 登录

登录 注册

注册

下载:

下载: