-

自石墨烯发现以来, 二维纳米材料因结构特殊在光学和电学方面的巨大潜力吸引了研究者的广泛关注[1,2]. 二维过渡金属硫化物由于其具有与石墨烯类似的二维无限平面结构, 并且具有较小的禁带宽度, 弥补了石墨烯因为缺乏直接带隙不能单独应用于电学器件的缺陷[3]. 而二硒化钼(MoSe2)作为块状过渡金属硫化物的一种, 不仅呈层状三明治结构, 容易剥离为单层或数层MoSe2二维晶体, 相应的电子间隙宽度位于半导体材料与石墨烯材料零带隙之间, 具有较高的光电转化效率, 可用作制备高效率的光电器件, 而且具有不同于二硫化钼的层间距和带隙结构, 使其在很多领域表现出更好的性能, 这也使得MoSe2成为二维过渡金属硫化物材料领域研究的热点[4–6].

近年来, 针对MoSe2的研究专注于光电子、电催化和电池储能等方面, 特别是以MoSe2构成的二维异质结材料, 具有更高的自由度和可控性, 从而为高效能量转换、高灵敏度传感和有效催化反应提供新的机会[7]. 二维异质结半导体材料在不同领域展现出更多潜力, 为未来纳米器件和功能材料的设计提供新的思路和方向[8–10].

目前制备MoSe2的方法主要有机械剥离法(ME)、分子束外延法(MBE)、水热法、化学气相沉积法(CVD)等. ME是典型的自上而下的剥离方 法[11], 制备方法简单, 但生产效率低, 于是有研究人员改良金膜辅助ME, 为大规模制备MoSe2薄膜提供可能[12]. MBE在外延厚度和掺杂控制方面的优势让其越来越受欢迎, 但因材料的蒸气压不同, 需要更严格的沉积条件, 因此需要结合其他外延技术, 如金属有机气相外延等[13]. 水热法成本效益高[14], 有很强可操作性, 在工业化的大规模生产极具潜力[15]. CVD因简单快速, 无污染并且所得产物晶体质量好, 但因Se化学反应性低而使CVD无法大面积尺度制备MoSe2, 而在MoSe2的合成中使用NaCl作为促进剂可以缩短MoSe2的生长时间, 提高生长速率, 并增加连续的薄膜生产量[16]. 与这些方法相比, 磁控溅射适合于大面积均匀薄膜的生产[17], 且成本相对较低. 此方法制备Mo前驱体可以提高沉积的稳定性[18,19], 于是大多研究都集中在磁控溅射制备MoSe2薄膜上[20], 利用磁控溅射可以调控制备MoSe2的光学性能和取向生长等[21,22], 提高薄膜的均匀性和稳定性[23].

由于少量层数的MoSe2受到量子约束以及它们较大的面内电子和空穴有效质量有助于电荷载流子之间强的库仑相互作用, 这反映在较大的激子结合能上[24–26], 它们的电子和光学特性对周围环境非常敏感, 为通过改变周围环境从外部控制其属性提供了可能. 同时, MoSe2具有良好的弹性应变能力, 会因为生长环境而发生表面形貌改变的情况. 基于此, 研究者考虑利用不同的方法制备MoSe2并通过改变制备参数实现调控MoSe2薄膜的性质, 例如在磁控溅射方法制备MoSe2时, 发现通过改变溅射压强、溅射时间、靶基距、溅射功率、温度[19]等生长参数, 可以调控MoSe2的结构和光学性质.

本文利用物理气相沉积(PVD)结合CVD方法制备MoSe2薄膜, 研究硒化温度对MoSe2薄膜结构和光学带隙的影响. 采用X射线衍射测试(XRD)、X射线能谱仪(EDS)、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X射线光电子能谱测试(XPS)对材料进行表征, 并用紫外-可见分光光度计(UV-Vis)和PL光致发光检测系统探讨硒化温度对薄膜的光学性能的影响.

-

采用射频磁控溅射技术, 通过JPG-450 a型磁控溅射沉积系统(中国科学院沈阳科技仪研制), 以Mo靶(99.999%)做靶材, 氩气(99.999%)为工作气体, 选用单晶硅和石英为基体材料, 在溅射功率为200 W, 真空室气压1.0×10–4 Pa, 气体流量40 mL/min (标准状况)的条件下制备纯Mo膜. 通过OTF-1200X-S型真空管式炉, 以硒粉(99.999%)为硒源, 在氩气氛围, 沉积时间为30 min, 改变温度分别为750 ℃, 800 ℃, 850 ℃, 900 ℃, 采用face-down法制备MoSe2薄膜.

-

本文使用X射线衍射仪(Rigaku Ultima IV, Cu-Kα,

$ \lambda $ = 0.154 nm)、扫描电子显微镜(ZEISS Sigma 300)、X射线能谱仪(Zeiss Smart EDX)、透射电子显微镜(FEI Scios2HiVac, USA)、X射线光电子能谱仪(Kalpha)对样品的微观结构进行表征, 分析其Mo—Se等化学键的成键结构方式及相对含量. 采用扫描电子显微镜观测样品的表面形貌. 用紫外-可见分光光度计(UV-Vis, UV-2700型, 日本岛津)测试石英基底上薄膜的光学性能, 结合微观结构的表征结果, 分析不同硒化条件下MoSe2样品性能与微观结构的内在关系, 探寻影响MoSe2薄膜光电性能变化的关键因素. 通过PL光致发光检测系统对MoSe2薄膜内部的缺陷、带隙、发光性能、禁带宽度等的分析, 探讨硒化温度对薄膜光学性能的影响, 得出MoSe2薄膜光学特性的变化机理. -

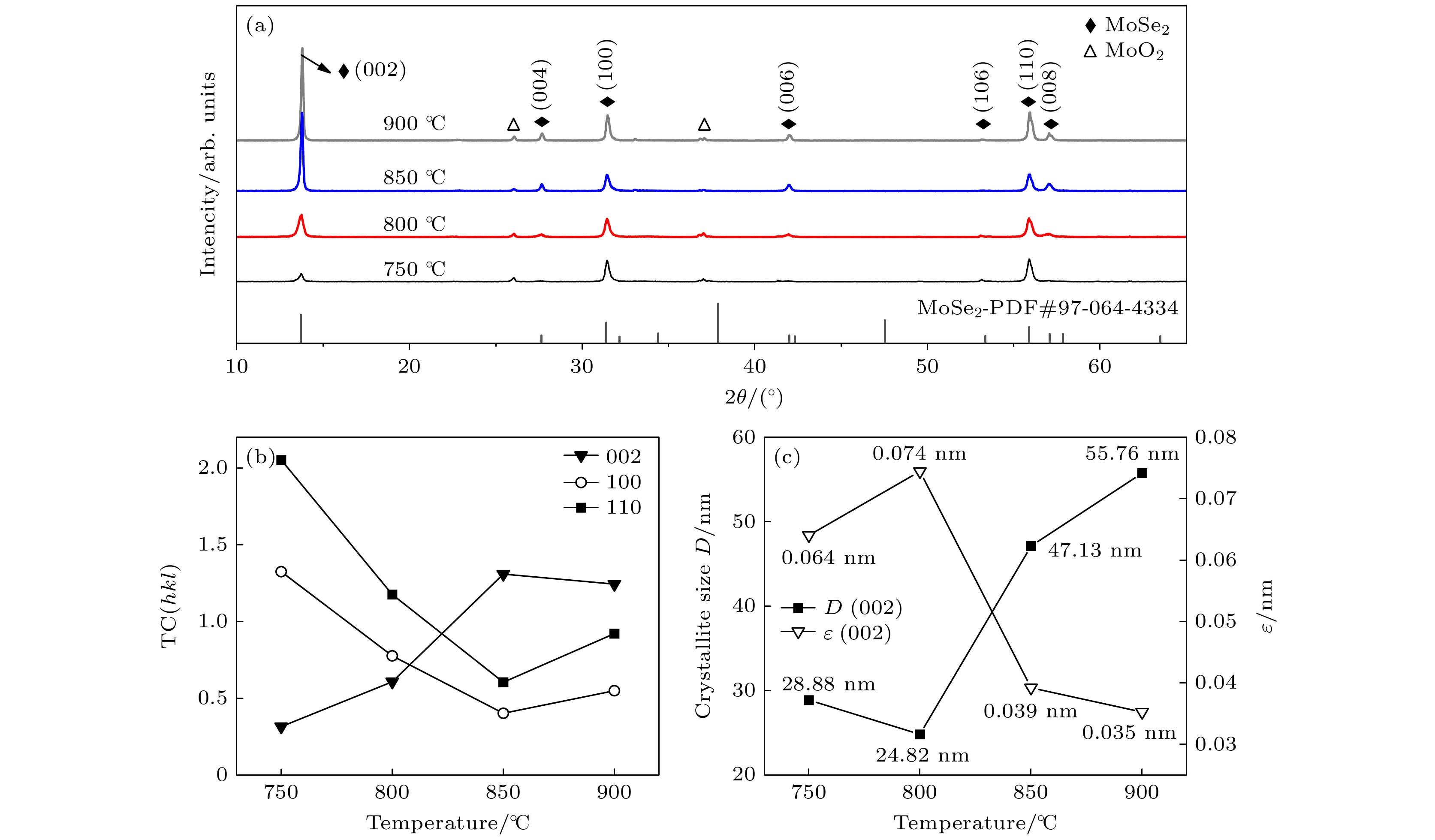

不同反应温度下生成MoSe2薄膜的X射线衍射图谱, 如图1(a)所示. 图中观察到存在2θ值为13.72°, 27.64°, 31.39°, 41.99°, 53.36°, 55.89°, 57.07°的7个衍射峰, 对应于ICDD-97-064-4334的(002), (004), (100), (006), (106), (110), (008)面的衍射. 此外, 结晶MoO2的峰值被注意到(图中标“∆”), 可能是由于样品测试前对空气中的H2O等杂质的吸收, 与XPS结果对应. XRD分析显示, MoSe2结晶为2H相, 呈六方结构[27]. 在750 ℃时硒化生成的MoSe2明显的衍射峰的数量较少, 出现在(002), (100), (110)晶面, 随硒化温度的升高衍射峰的强度和数量均有所增加, 表明MoSe2薄膜的结晶性质有显著改善. 硒化温度对微晶的择优取向也有显著影响, 对于850 ℃和900 ℃两个硒化温度, 微晶沿(002)晶面具有择优取向, 表明制备出了在(002)面具有生长优势的MoSe2薄膜样品.

使用Scherrer公式[28]计算MoSe2薄膜的平均晶粒尺寸:

式中, λ为实验中所用的X射线, 波长一般取0.15406 nm, β为衍射峰的半峰全宽, θ为布拉格衍射角. 由XRD衍射峰的半峰全宽计算薄膜的平均晶粒尺寸, 根据(002)面衍射峰, 计算得到的平均晶粒尺寸如图1(c)中折线所示, 不同硒化温度下薄膜平均晶粒尺寸在24.82—55.76 nm, 与文献[29]报道结果相似. 随着硒化温度的升高, 薄膜的平均晶粒尺寸总体呈现增大趋势, 是因为硒化温度的高低直接影响了硒化反应的速率, 从而影响了沉积粒子的移动性. 一方面, 当硒化温度较低时, 成核速率低, 沉积速率缓慢, 薄膜只能形成几个微小的晶粒, 这一点与SEM结果一致. 硒化温度升高后, 硒化反应更加剧烈, 沉积粒子的移动性得到提升, 更多的Se原子可以参与到晶格的构建中, 改善了薄膜质量从而使晶粒尺寸增大. 另一方面, 充足的能量条件下, Mo原子在衬底表面的迁移能力增强, 促进了Mo薄膜晶粒的成长. 硒化温度的升高增大了溅射Mo原子的动能和表面迁移率, 从而增大了MoSe2薄膜的晶粒尺寸[30,31]. 晶粒尺寸在800 ℃出现反常下降, 可能是硒化温度较低时, 原子的扩散速率减缓, 使得原子倾向于在二维平面上进行迁移与重组, 最终形成具有较高比表面积特征的扁平叶片状结构, 晶粒尺寸变小.

晶格常数

$ {\alpha _{(hkl)}} $ 根据Scherrer公式估算[28]:式中,

$ h, k, l $ 为衍射晶面指数, d为晶面间距. 研究晶体可能处于某种应变下, 微应变(ε) [32]和位错度(δ)可以使用以下数学关系计算:其中, θ是衍射角, β是半峰全宽(FWHM), D是晶粒尺寸. 从(002)面计算, 得到的微应变和位错度(与D2成反比关系)的结果如图1(c)所示. 结果显示, 随着硒化温度的提升, 微应变在800 ℃达到最大值, 之后随温度的升高而逐渐减小, 这一变化可能与高温条件下晶格缺陷的减少有关[33]. 较低的微应变和位错密度表明在较高的硒化温度下可以生产出质量较好的MoSe2薄膜. 总体而言, XRD的分析证实硒化温度的上升降低了微应变和位错密度, 从而使得薄膜微晶尺寸增加、晶体结构有所改善. 这为调控MoSe2薄膜结构提供可能.

通过计算织构系数

$ {\text{T}}{{\text{C}}_{(hkl)}} $ 可以更好地研究硒化温度对晶面衍射峰的相对转变强度的影响[34], 并且可以使用织构系数$ {\text{T}}{{\text{C}}_{(hkl)}} $ 表征晶面的择优取向程度. 其中$ h, k, l $ 为衍射晶面指数,$ {I_{(hkl)}} $ 和$ {I_0}_{(hkl)} $ 分别为薄膜样品与标准MoSe2试样(ICDD 97-064-4334)在$ (hkl) $ 晶面的衍射峰强度, n为衍射峰数目.图1(b)为MoSe2薄膜的3个主要衍射峰(002), (100)和(110)对应的织构系数. 可以看出, 低温促进(100)面和(110)面成长, 其中(110)面在低温优势逐渐明显. 高温使得(002)面呈现优势成长. 在850 ℃时, (002)面相比(100)面和(110)面的生长更加具有优势. 在RF沉积中, 低沉积速率和更多的离子撞击生长的涂层——更多的时间和增强的吸附原子迁移率和表面扩散存在, 允许原子在更有利的状态下存在, 即(002)择优取向[19]. 正常情况下(002)面的解吸能会比(100)面低, 但如果有一些高能离子轰击(如在射频溅射中), 则(002)面可以实现取向优势[34]. 随着硒化温度的升高, MoSe2的(002)晶面的衍射峰强度峰强升高明显, 虽然900 ℃时的晶粒尺寸更大, 但是850 ℃时(002)更加呈现优势成长. (002)面优势生长的MoSe2具有独特的光学性质, 在光电器件和光催化领域具有潜在的应用价值, 这为高性能电子器件和新型能源材料的开发提供了新的可能[17].

-

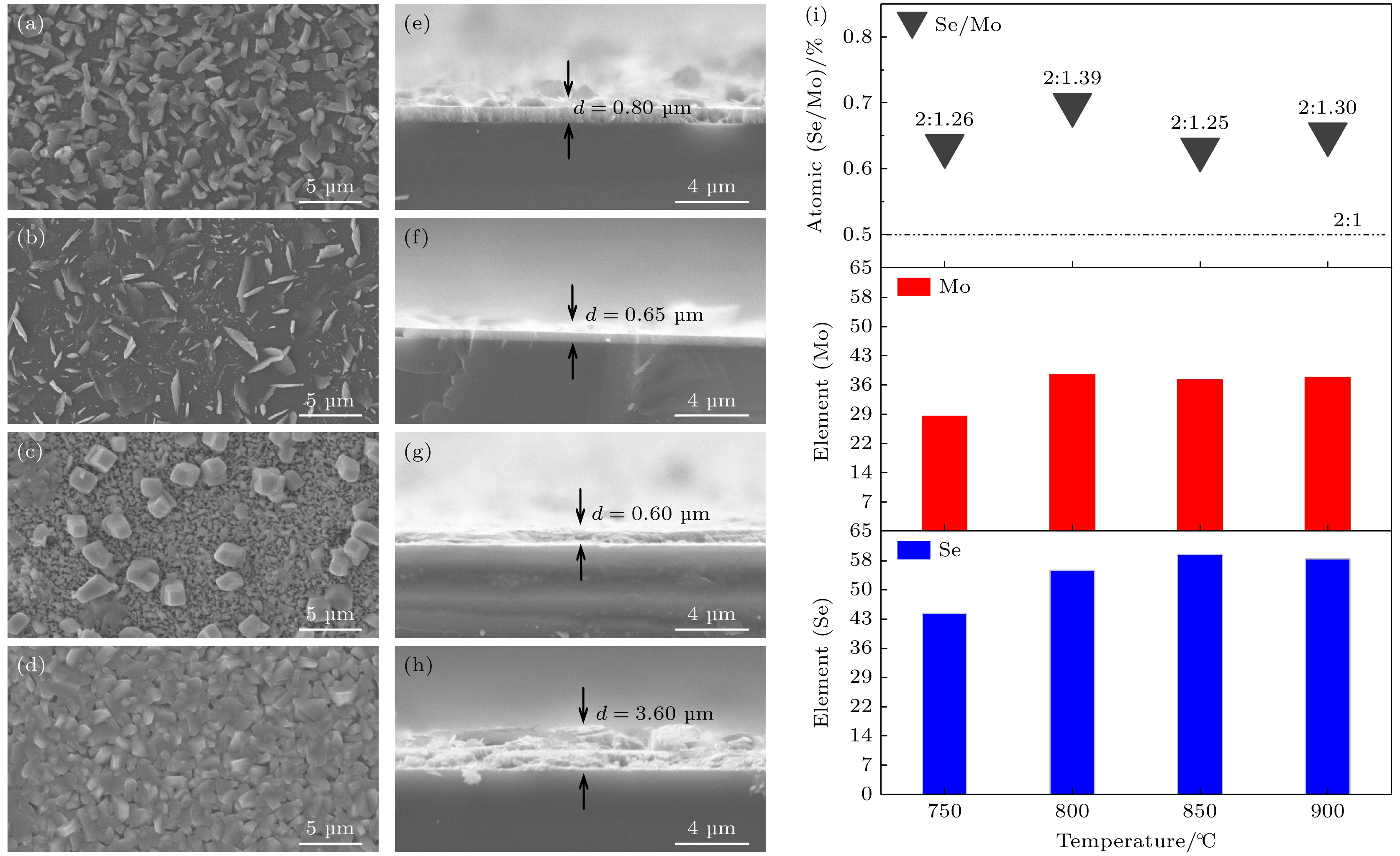

不同硒化温度下的MoSe2薄膜的SEM照片如图2(a)—(d)所示, 在相同放大倍率下观察, 不同硒化温度导致薄膜呈现出不同的表面形态. 当温度为750 ℃和800 ℃时, 薄膜表面由扁平的叶片状晶粒组成, 形态不太明显. 随着硒化温度上升至850 ℃, 晶粒铺满薄膜表面, 平整致密且无空洞存在, 可以使薄膜对光的吸收大大增加, UV-Vis测试证实了这一点. 当温度达到900 ℃, 薄膜表面出现大颗晶粒突起, 颗粒成立体块状. 分析结果表明, 随着温度的升高, MoSe2薄膜的结晶性显著提高.

图2(e)—(h)展示了对应硒化温度的MoSe2薄膜的典型横截面图像, 可以观察到相应薄膜的厚度约为0.80, 0.65, 0.60和3.60 μm, 结合XRD中MoSe2晶粒尺寸随温度上升呈现的整体增大趋势, 观察到薄膜具有相对粗糙的表面. 分析可得, 从750 ℃到850 ℃, 硒化温度不断升高, MoSe2薄膜的厚度略微下降. 当温度达到900 ℃时, 薄膜厚度突然增至3.60 μm, 可能是高温导致了薄膜膨胀, 结果与上述SEM出现大颗晶粒突起对应. 整体而言, 硒化Mo膜表面相对粗糙, 形成的MoSe2数量增加. 薄膜与衬底的界面没有孔洞和裂缝, 接触紧密, 这表明薄膜与玻璃衬底有着良好的黏附性. 通过对MoSe2薄膜表面形貌和截面的分析, 证实了硒化温度对MoSe2薄膜表质起着至关重要的作用.

表1展示了750—900 ℃的X射线能谱仪(EDS)数据. 750 ℃下硒化时, MoSe2薄膜的EDS结果显示Se和Mo的原子百分比接近2∶1, 分别为44.46%和28.30%, 此时O元素含量相对较多, 可能是样品取出后没有快速转移用于EDS分析, 在空气中暴露增加了氧化的可能性. 硒化温度升高后(850 ℃), Se和Mo的原子百分比变为59.16%和37.23%, O元素减少, 更接近理想的2∶1比例. 观察不同温度下MoSe2薄膜的Se和Mo原子比例曲线(图2(i)), 可以看出, 随着硒化温度升高, Se和Mo的含量均有所增大, 并在850 ℃时达到最接近2∶1的比例.

-

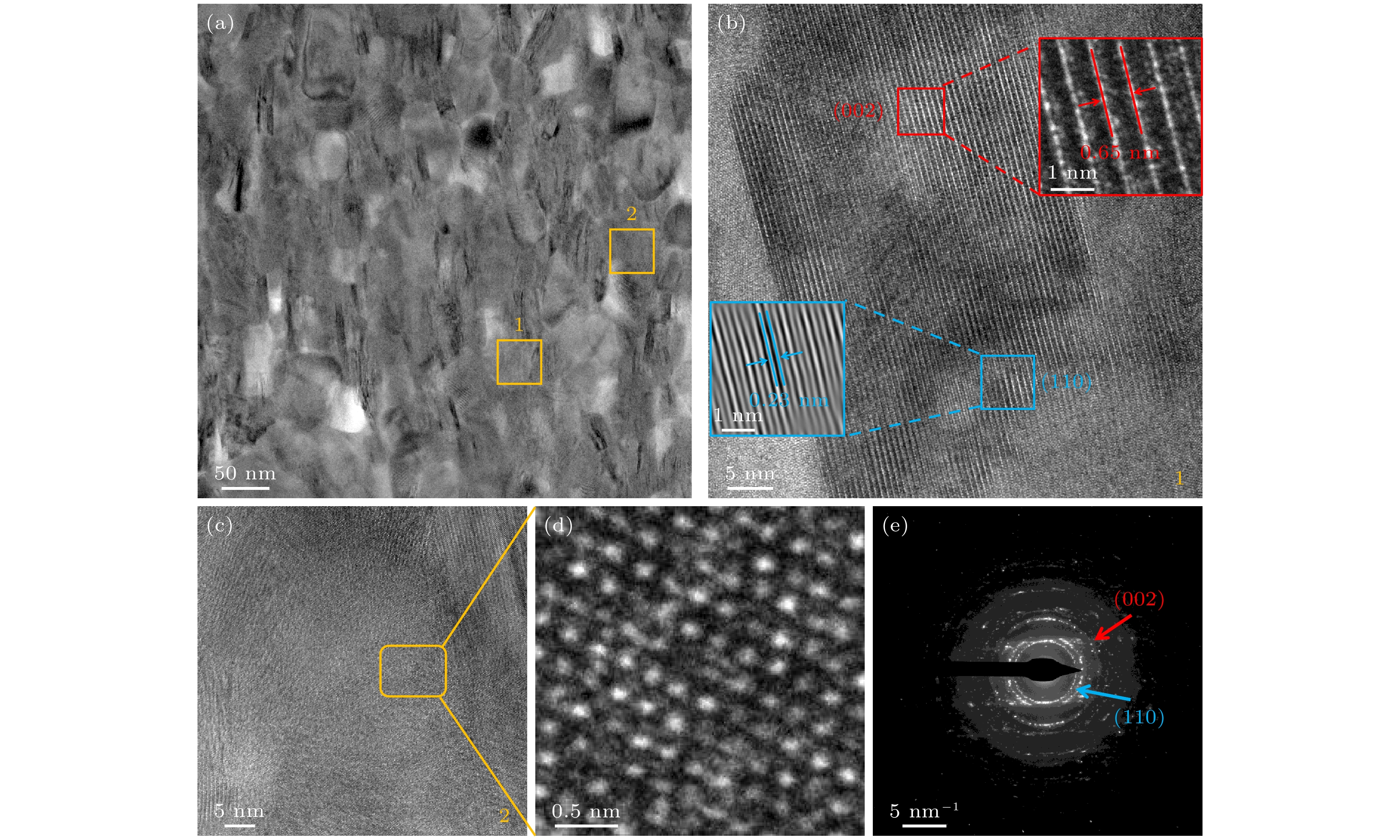

利用TEM研究了MoSe2的微观结构, 如图3所示. 图3(a)观察到MoSe2的均匀分层结构, 可以看出薄膜具有良好的结晶性. MoSe2样品的高 分辨率TEM图像如图3(b)所示, 在图中选择两 对衍射图案傅里叶变换后获得的0.65 nm和 0.23 nm条纹宽度与MoSe2的(002)和(100)晶面相对应[35,36], 与XRD图案中的晶面生长方向一致. 为了更清晰地观察MoSe2原子排布, 在MoSe2 (图3(c))表面选取黄框区域进行区域放大, 显示了原子在六边形晶格中的排列[28](图3(d)), 与上述XRD数据吻合. 图3(e)为900 ℃的MoSe2薄膜的选定区域衍射(SEAD)图谱, 图中可见衍射环与MoSe2的(002)和(100)平面间距一致.

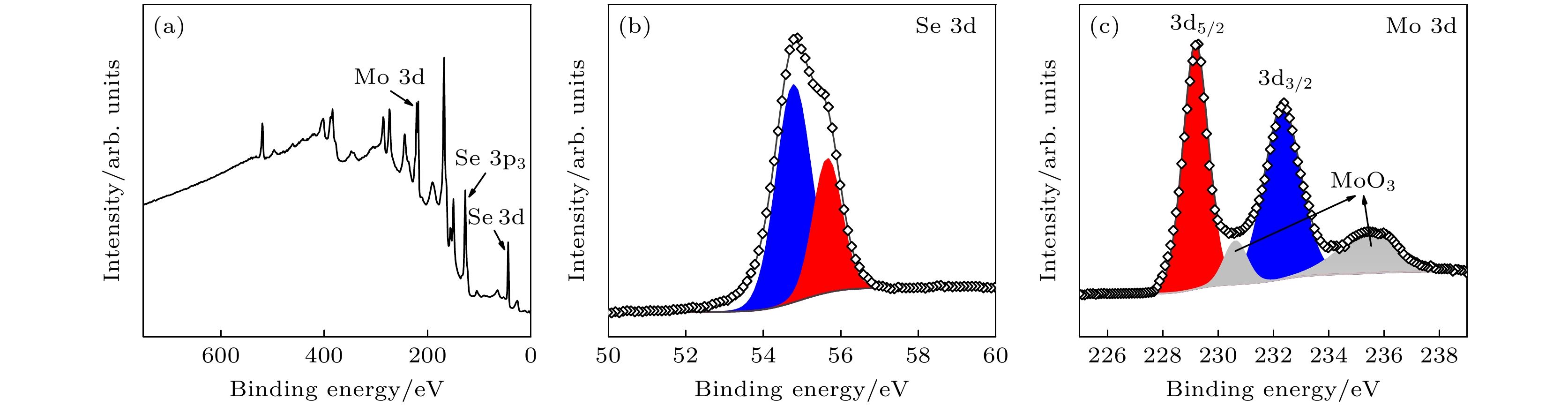

用光谱仪测试了MoSe2薄膜的硒化温度Ts = 900 ℃时的XPS, 如图4所示. 图4(a)为MoSe2薄膜的XPS全谱, 其中包括了Se, Mo, C和O四种元素的能谱信号, 其中C和O来自样品的表面污染, 在制备过程中是不可避免的. 此外, 能谱中其他峰为O KLL, Co LMM, S LMM和Zn LMM等代表相应原子的俄歇电子发射. 图4(b), (c)为Mo和Se元素的成键情况, Mo 3d3/2和Mo 3d5/2的束缚能分别为229.18 eV和232.38 eV[37], Se元素对应Se 3d5/2和Se 3d3/2的峰位在54.78 eV和55.68 eV[38], 此结合能数值与MoSe2的2H相相对应[35], 与报道的数值吻合较好[39]. 根据XPS光谱计算得到的Mo, Se的化学计量比为1∶1.94, 与MoSe2的标准化学计量比(1∶2)接近, 说明制备的样品是原子比例良好的MoSe2薄膜, 略低的原因可能是通过逆向气流生长的单层MoSe2存在一定的O空位缺陷[40]. 图4(b)为MoSe2薄膜在900 ℃下的Se 3d图谱, 由图可知Se在薄膜中以–2价存在. 图4(c)为Mo 3d的光电子能谱, 通过分峰拟合得出总的拟合峰. 光谱中检测到Mo-O峰的信号, 对应上述XRD结果.

-

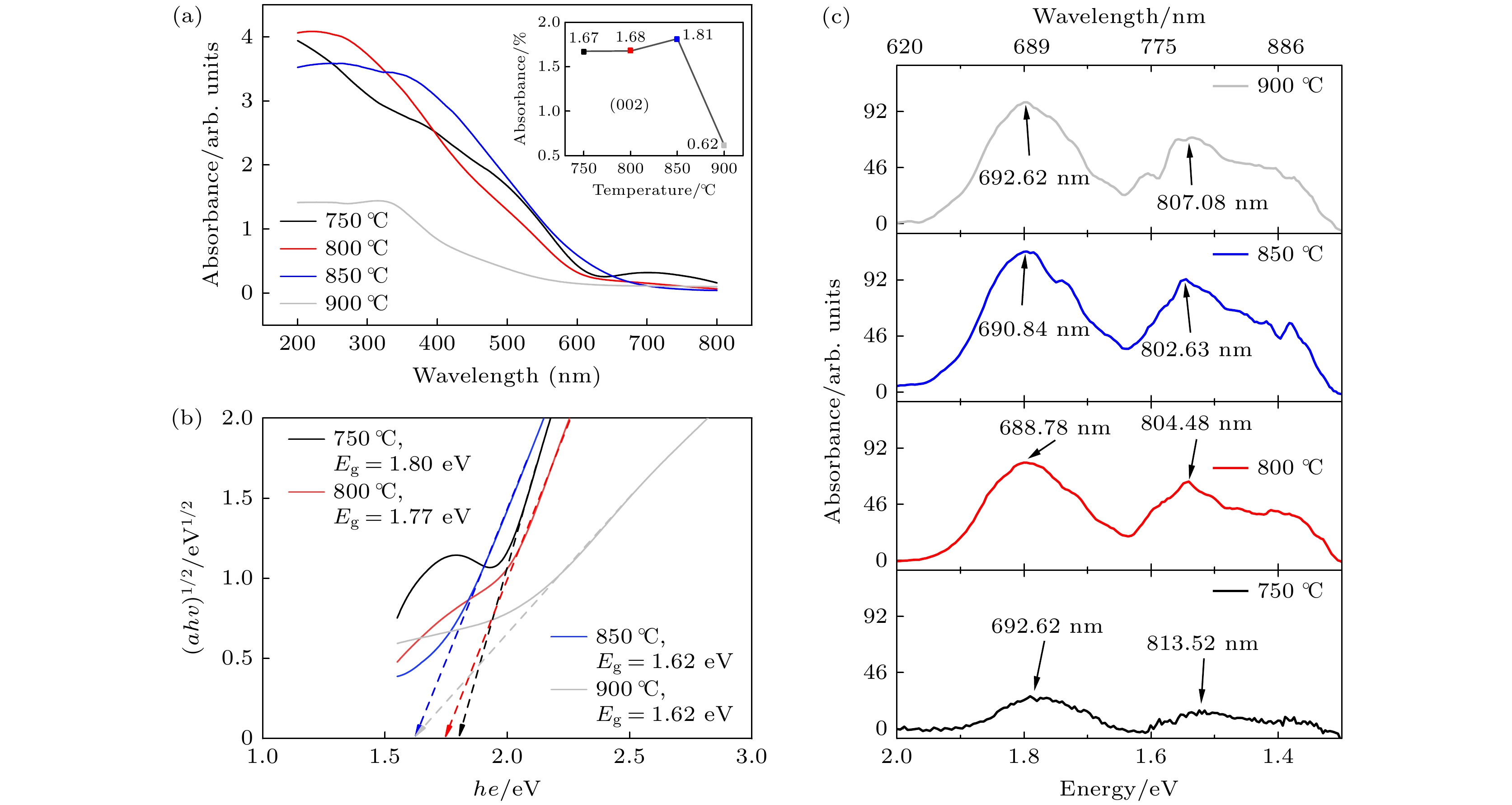

实验利用紫外-可见分光光度计(UV-Vis)测试了MoSe2薄膜的透射光谱, 图5(a)为MoSe2薄膜的吸收光谱, 并估算了薄膜在200—800 nm波长范围内的平均吸收率(图5(a)中插图). 结果显示在750—850 ℃温度内, MoSe2薄膜对200—600 nm的光吸收较多并随着光波长的增大吸收逐渐减弱, 到600 nm开始基本趋于零. 当温度到达到900 ℃, MoSe2薄膜对短波长光的吸收值明显下降, 在600 nm时同样吸收趋近于零, 表明MoSe2薄膜在红外区域吸收率很低. 图5(a)插图展现了不同温度下MoSe2薄膜的平均吸收值, 可以看到MoSe2薄膜对紫外光和可见光的平均吸收率在750 ℃, 800 ℃, 850 ℃区间随着温度的上升而增大, 在850 ℃时达到最大值, 且均在90%以上. 可能是在短波长范围内, 随着温度上升薄膜表面形貌逐渐平整、光滑(在850 ℃时最平整致密), 导致MoSe2薄膜对光的吸收增大透射减小. 900 ℃时, 薄膜平均吸收率下降, 原因可能是温度上升后, 薄膜因晶粒变大, 高温膨胀导致的表面凸起, 平整度下降, 形貌不再光滑, 光透射率相应增强吸收减弱.

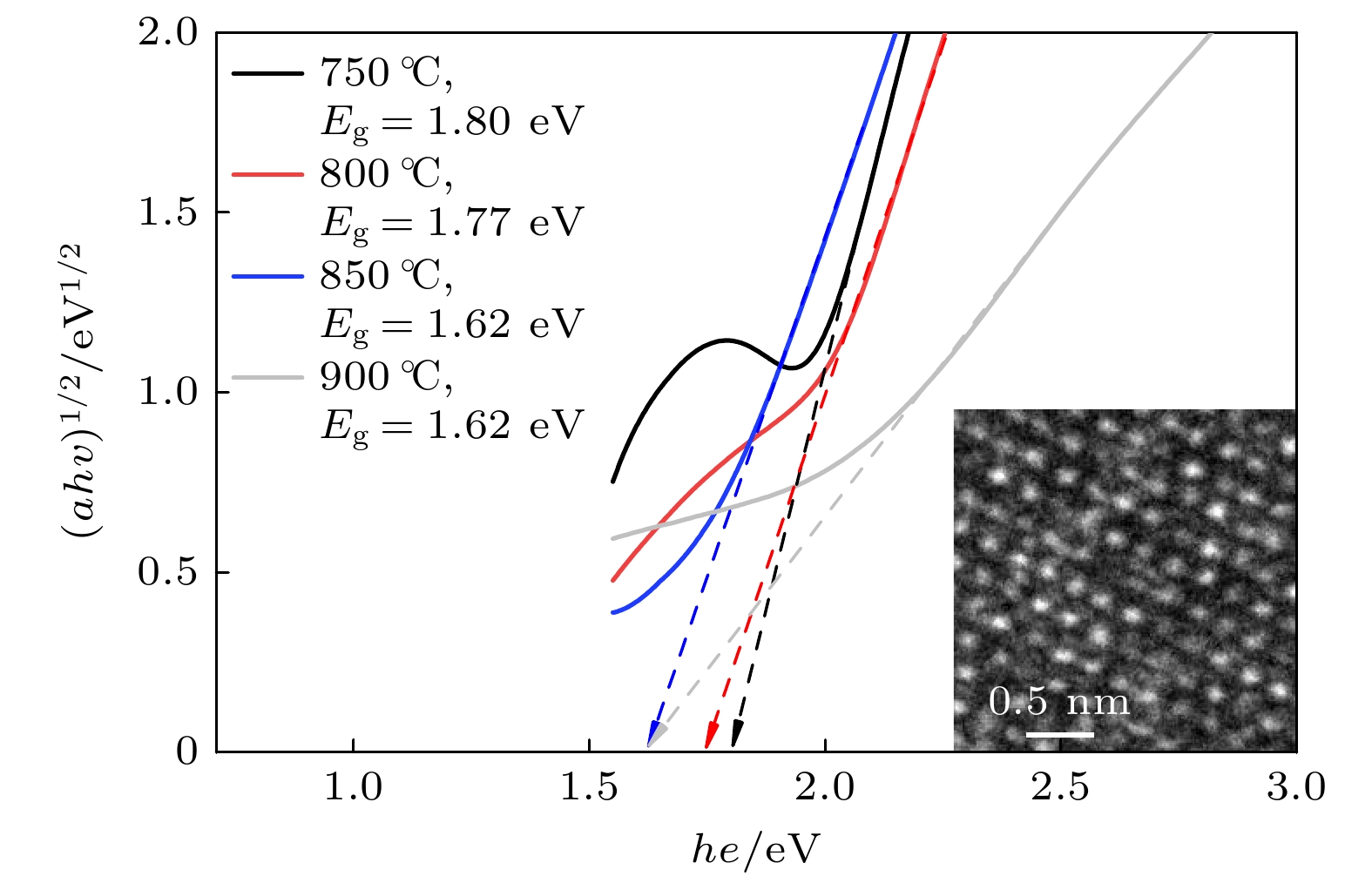

根据Tauc关系式[41]可以由透射或吸收光谱估算薄膜的光学带隙, 光学带隙与吸收值直接相关. 如图5(b)所示. 对于直接跃迁的半导体, 薄膜吸收系数

$ \alpha $ 与光学带隙$ {E_{\text{g}}} $ 之间的关系为式中

$ hv $ 为入射光子的能量, B为常数. 根据(5)式, 做出$ {(\alpha hv)^{1/2}} $ 与$ hv $ 的曲线图. 如图5(b)所示, 将曲线的线性部分延长, 与能量轴的交点即为光学带隙. 随着温度的升高, MoSe2薄膜的直接带隙从1.80 eV逐渐减小至1.62 eV. 这是因为薄膜内部的电子-声子相互作用的增大, 使电子和空穴的结合能降低, 导致光学带隙相应减小[42]. 而在850—900 ℃温度范围内, 这种效应相对稳定. 同时, 高温条件下, 热激活的电子和空穴数量增加, 可能会导致复合过程中的非辐射复合增强, 影响了载流子的寿命和复合效率, 所以MoSe2薄膜的光学带隙变化不大.图5(c)为不同温度MoSe2的PL光致发光光谱. MoSe2的光致发光性与层厚度有密切的联系[43]. 当MoSe2为单层材料时, 其带隙是直接带隙, 并且伴随着厚度的减小, 光学带隙宽度逐渐增大. 在SEM观测结果中得知硒化温度在750—850 ℃区间上升时, MoSe2薄膜厚度逐渐减小, 这是因为随着层数的增加, MoSe2的层间距会相应增大, 由于层与层之间的相互作用以及层间耦合导致直接带隙可能会转变为间接带隙, 使其光致发光性减弱[44]. 同时有研究发现随着过渡金属硫化物层状材料层数的降低, 光致发光性增强, 块体材料的MoSe2光致发光性不明显, 而单层的光致发光性是最强的. MoSe2材料所具有的这些优异的光学性能, 使其能够在光探测和光致发光等领域得到广泛的应用. 根据文献报道[45], 双层结构的MoSe2 PL光谱出现分裂, 具有直接带隙和间接带隙, 是由于双层MoSe2分子的自旋-轨道耦合相互作用. 同时, 在图5(c)中观察到, 随着硒化温度的升高, MoSe2的间接带隙对应的波长发生蓝移, 波长由692.62 nm偏移至690.84 nm, 实现了1.78 nm (0.01 eV)的波长调节, 直接带隙的波长也发生蓝移, 波长由802.63 nm偏移至813.52 nm, 实现了10.89 nm (0.02 eV)的波长调节. 随着硒化温度的升高, MoSe2晶格振动增强, 同时在800 ℃时的晶格尺寸较小, 限制了电子波函数的空间扩展, 增大了电子和空穴之间的束缚能, 从而增大了发光光子的能量. 而硒化温度在850 ℃和900 ℃时, 晶格振动的增强可能达到一个平衡, 矛盾的主要方面是晶格的热膨胀, 导致带隙发生红移, 整体体现为蓝移.

-

采用射频磁控溅射结合真空管式炉制备了MoSe2薄膜, 并研究了硒化温度对MoSe2薄膜微观形貌和光学带隙的影响. 随着硒化温度的升高, MoSe2薄膜的晶粒尺寸呈现出均匀化趋势, 通过计算得出MoSe2薄膜的平均晶粒尺寸从24.82 nm增加到55.76 nm, 标志着薄膜的结晶性改善. 透射电子显微镜观察结果显示, 薄膜表面出现了大量清晰的(002)晶面晶格条纹, 且X射线衍射分析结果进一步证实了随着硒化温度的升高, MoSe2薄膜在(002)晶面上的择优生长倾向逐渐增强. 同时, 当硒化温度上升, MoSe2薄膜厚度逐渐减小, 导致其带隙由1.80 eV减小至1.62 eV, 从而显著提高了薄膜的导电性能. 此外, 随着硒化温度的升高, MoSe2薄膜的表面逐渐变得平整致密, 这不仅增强了薄膜对不同波长光的吸收能力, 还揭示了其对红外光吸收较弱的特性. 在硒化温度上升过程中, MoSe2的间接带隙对应的波长会发生蓝移, 波长由692.62 nm偏移至690.84 nm; 同时, 直接带隙的波长也发生蓝移, 波长由802.63 nm偏移至813.52 nm.

硒化温度对MoSe2薄膜结构和光学带隙的影响

Influence of selenization temperature on structure and optical band gap of MoSe2 thin film

-

摘要: 使用射频磁控溅射技术制备了钼(Mo)膜, 再利用硒化退火方式生成二硒化钼(MoSe2)薄膜. 对MoSe2薄膜的表面形貌、晶体结构和光学带隙进行了表征和分析. 结果显示, MoSe2薄膜的晶体结构与硒化温度(Ts)密切相关, 随着硒化温度的升高, 薄膜的平均晶粒尺寸先略减小后增大, 且(002)晶面取向优先生长. MoSe2薄膜对短波长光(600 nm左右)具有较低的吸收率. 随着硒化温度升高, MoSe2的直接带隙波发生蓝移, 光学带隙随之减小. 研究表明, 通过改变硒化温度可以有效调控MoSe2结构和光学带隙, 为MoSe2薄膜在光学器件应用方面提供更多可能.Abstract: In recent years, MoSe2, as a kind of transition metal dichalcogenide, has aroused widespread research interest due to its special crystal structure with different electrical and optical properties. The band gap of molybdenum diselenide can be manipulated by different layers, strain engineering, doping, or the formation of heterostructures, which makes it potential advantages in optoelectronic devices and photovoltaic applications. In this work, we investigate the influence of selenization temperature on the structures and optical properties of the MoSe2 films. Molybdenum (Mo) thin films are prepared by RF magnetron sputtering, and then MoSe2 thin films are generated by selenization annealing. The surface morphology, crystal structure, and optical bandgap for each of the MoSe2 thin films are characterized and analyzed by using scanning electron microscopy, X-ray diffraction, and ultraviolet visible spectroscopy, respectively. The results show that the crystal structures of the MoSe2 thin films are closely related to the selenization temperature (Ts): with the increase of selenization temperature, the average grain size in the thin film decreases slightly and then increases rapidly from 24.82 nm to 55.76 nm. Meanwhile, the (002) crystal plane of MoSe2 also exhibits preferential growth with temperature increasing. Each MoSe2 thin film has a low absorption rate for short-wavelength light (around 600 nm). With the increase of selenization temperature, the bandgap waves of the MoSe2 thin films are blue-shifted, and the optical bandgaps decrease, which is attributed to the fact that different selenization temperatures cause the lattice size of MoSe2 to change, thereby affecting the spatial expansion of its electronic wave function. In addition, the structure and optical bandgap of MoSe2 can be effectively controlled by changing the selenization temperature, which provides more possibilities for the applications of the MoSe2 thin films in optical devices.

-

Key words:

- MoSe2 thin film /

- selenization temperature /

- magnetron sputtering /

- thin film structure /

- optical bandgap .

-

-

图 1 (a) MoSe2薄膜的XRD图谱; (b) MoSe2薄膜主要的衍射峰为(002), (100), (110)时不同硒化温度下的织构系数; (c) MoSe2薄膜平均晶粒尺寸随硒化温度的变化曲线和微应变值

Figure 1. (a) XRD pattern of MoSe2 thin film; (b) texture coefficient at different selenization temperatures when the main diffraction peaks of MoSe2 thin film are (002), (100), and (110); (c) variation curve and microstrain value of the average grain size of MoSe2 thin film with selenization temperature.

图 2 当硒化温度不同时, MoSe2薄膜的SEM图像(a)—(d)及典型横截面图像(e)—(h) (a), (e) 750 ℃; (b), (f) 800 ℃; (c), (g) 850 ℃; (d), (h) 900 ℃. (i)不同温度的MoSe2薄膜的Se, Mo元素原子占比图

Figure 2. SEM images (a)–(d) and typical cross-sectional images (e)–(h) of MoSe2 thin films at different selenization temperatures: (a), (e) 750 ℃; (b), (f) 800 ℃; (c), (g) 850 ℃; (d), (h) 900 ℃. (i) Atomic proportion of Se and Mo elements in MoSe2 thin films at different temperatures.

图 5 (a) MoSe2薄膜的吸收光谱, 插图不同温度下MoSe2薄膜的平均吸收率; (b) MoSe2薄膜的Tauc关系图; (c)不同硒化温度MoSe2薄膜的发致发光光谱

Figure 5. (a) Absorption spectrum of MoSe2 thin film, insert is the average absorption rate of MoSe2 thin film at different temperatures; (b) Tauc diagram of MoSe2 thin film; (c) photoluminescence spectra of MoSe2 thin films at different selenization temperatures.

表 1 750—900 ℃ MoSe2薄膜的各元素原子、质量占比

Table 1. Atomic and mass ratios of various elements in MoSe2 thin films at 750–900 ℃.

Temperature/℃ Element Atomic/% Weight/% 750 Se 44.46 52.70 Mo 28.30 40.76 O 27.24 6.54 800 Se 55.34 47.25 Mo 38.58 27.11 O 6.09 25.65 850 Se 59.16 54.97 Mo 37.23 26.47 O 3.61 16.56 900 Se 58.06 53.12 Mo 37.88 28.53 O 4.06 18.35 -

[1] Monga D, Sharma S, Shetti N P, Basu S, Reddy K R, Aminabhavi T M 2001 Mater. Today Chem. 19 100399 doi: 10.1016/j.mtchem.2020.100399 [2] Zhou W, Gong H M, Jin X H, Chen Y, Li H M, Liu S 2022 Front. Physics 10 842789 doi: 10.3389/fphy.2022.842789 [3] Kaur R, Singh K, Tripathi S 2022 J. Alloy. Compd. 905 164103 doi: 10.1016/j.jallcom.2022.164103 [4] Cui Z, Wang H X, Shen Y, Qin K, Yuan P, Li E L 2024 Mater. Today Phys. 40 101317 doi: 10.1016/j.mtphys.2023.101317 [5] Li F, Xu B, Yang W, Qi Z Y, Ma C, Wang Y J, Zhang X H, Luo Z R, Liang D L, Li D 2020 Nano Res. 13 1053 doi: 10.1007/s12274-020-2743-7 [6] Yan Q J, Cheng J X, Wang W K, Sun M J, Yin Y L, Peng Y H, Zhou W C, Tang D S 2022 J. Phys. Condes. Matter 34 475703 doi: 10.1088/1361-648X/ac94af [7] Zhao P, Cheng R, Zhao L, Yang H J, Jiang Z Y 2023 J. Appl. Phys. 134 134302 doi: 10.1063/5.0155526 [8] Kalkan S B, Najafidehaghani E, Gan Z, Apfelbeck F A C, Hübner U, George A, Turchanin A, Nickel B 2021 npj 2D Mater. Appl. 5 92 doi: 10.1038/s41699-021-00270-9 [9] 邓霖湄, 司君山, 吴绪才, 张卫兵 2022 物理学报 71 147101 doi: 10.7498/aps.71.20220326 Deng L M, Si J S, Wu X C, Zhang W B 2022 Acta Phys. Sin. 71 147101 doi: 10.7498/aps.71.20220326 [10] 郝国强, 张瑞, 张文静, 陈娜, 叶晓军, 李红波 2022 物理学报 71 017104 doi: 10.7498/aps.71.20210238 Hao G Q, Zhang R, Zhang W J, Chen N, Ye X J, Li H B 2022 Acta Phys. Sin. 71 017104 doi: 10.7498/aps.71.20210238 [11] Zhang Q Y, Mei L, Cao X H, Tang Y X, Zeng Z Y 2020 J. Mater. Chem. A 8 15417 doi: 10.1039/D0TA03727C [12] Li Y G, Kuang G Z, Jiao Z J, Yao L, Duan R H 2022 Mater. Res. Express 9 122001 doi: 10.1088/2053-1591/aca6c6 [13] Wei Y X, Hu C G, Li Y N, Hu X T, Yu K H, Sun L T, Hohage M, Sun L D 2020 Nanotechnology 31 315710 doi: 10.1088/1361-6528/ab884b [14] Chen L, Wang J F, Li X J, Zhao C R, Hu X, Wu Y, He Y M 2022 Inorg. Chem. Front. 9 2714 doi: 10.1039/d2qi00175f [15] Vanathi V, Sathishkumar M, Kannan S, Balamurugan A 2024 Mater. Lett. 356 135595 doi: 10.1016/j.matlet.2023.135595 [16] Li J C, Yan W J, Lü Y H, Leng J, Zhang D, Coileáin C Ó, Cullen C P, Stimpel-Lindner T, Duesberg G S, Cho J 2020 RSC Adv. 10 1580 doi: 10.1039/C9RA09103C [17] Zhan W Y, Zou J P, Xu M, Lei T, Wei H M 2023 Trans. Nonferrous Met. Soc. China 33 2483 doi: 10.1016/S1003-6326(23)66275-2 [18] Zhu X B, Jiang X, Yao X Y, Leng Y X, Xu X X, Peng A P, Wang L P, Xue Q J 2019 ACS Appl. Mater. Interfaces 11 45726 doi: 10.1021/acsami.9b16673 [19] Yaqub T B, Vuchkov T, Sanguino P, Polcar T, Cavaleiro A 2020 Coatings 10 133 doi: 10.3390/coatings10020133 [20] Yaqub T B, Kannur K H, Vuchkov T, Pupier C, Héau C, Cavaleiro A 2020 Mater. Lett. 275 128035 doi: 10.1016/j.matlet.2020.128035 [21] Li N, Liu Z T, Feng L P, Jia R T 2016 Surf. Eng. 32 299 doi: 10.1179/1743294415Y.0000000081 [22] Mao X, Li Z Q, Zou J P, Zhao G Y, Li D N, Song Z Q 2019 Appl. Surf. Sci. 487 719 doi: 10.1016/j.apsusc.2019.05.094 [23] Wu Q L, Fu X S, Yang K, Wu H Y, Liu L, Zhang L, Tian Y, Yin L J, Huang W Q, Zhang W, Wong P K J, Zhang L J, Wee A T S, Qin Z H 2021 ACS Nano 15 4481 doi: 10.1021/acsnano.0c08513 [24] Franklin A D 2015 Science 349 704 doi: 10.1126/science.aab2750 [25] Chang Y S, Chen C Y, Ho C J, Cheng C M, Chen H R, Fu T Y, Huang Y T, Ke S W, Du H Y, Lee K Y 2021 Nano Energy 84 105922 doi: 10.1016/j.nanoen.2021.105922 [26] Thureja D, Imamoglu A, Smoleński T, Amelio I, Popert A, Chervy T, Lu X, Liu S, Barmak K, Watanabe K 2022 Nature 606 298 doi: 10.1038/s41586-022-04634-z [27] Chouki T, Donkova B, Aktarla B, Stefanov P, Emin S 2021 Mater. Today Commun. 26 101976 doi: 10.1016/j.mtcomm.2020.101976 [28] Upadhyay S, Pandey O 2021 J. Alloy. Compd. 857 157522 doi: 10.1016/j.jallcom.2020.157522 [29] Jäger-Waldau A, Lux-Steiner M, Jäger-Waldau R, Burkhardt R, Bucher E 1990 Thin Solid Films 189 339 doi: 10.1016/0040-6090(90)90463-N [30] 李健, 朱洁 2007 物理学报 56 574 doi: 10.7498/aps.56.574 Li J, Zhu J 2007 Acta Phys. Sin. 56 574 doi: 10.7498/aps.56.574 [31] 毛启楠, 张晓勇, 李学耕, 贺劲鑫, 于平荣, 王东 2014 物理学报 63 118802 doi: 10.7498/aps.63.118802 Mao Q N, Zhang X Y, Li X G, He J X, Yu P R, Wang D 2014 Acta Phys. Sin. 63 118802 doi: 10.7498/aps.63.118802 [32] Sharma C, Srivastava A K, Gupta M K 2023 Physica B 669 415290 doi: 10.1016/j.physb.2023.415290 [33] Zeng F, Kong W Y, Liang Y H, Li F, Lvtao Y Z, Su Z H, Wang T, Peng B G, Ye L F, Chen Z H, Gao X Y, Huang J, Zheng R K, Yang X D 2023 Adv. Mater. 35 2306051 doi: 10.1002/adma.202306051 [34] Mittal H, Raza M, Khanuja M 2023 MethodsX 11 102409 doi: 10.1016/j.mex.2023.102409 [35] Kandar S, Bhatt K, Kumar N, Kapoor A K, Singh R 2024 ACS Appl. Nano Mater. 7 8212 doi: 10.1021/acsanm.4c00815 [36] Tao S M, Ma J F, Liu J J, Wang Y R, Xiao J R 2024 Int. J. Hydrog. Energy 58 829 doi: 10.1016/j.ijhydene.2023.12.093 [37] Ohtake A, Sakuma Y 2021 J. Phys. Chem. C 125 11257 doi: 10.1021/acs.jpcc.1c02780 [38] Shi N X, Liu G Z, Xi B J, An X G, Sun C H, Xiong S L 2024 Nano Res. 17 4023 doi: 10.1007/s12274-023-6274-x [39] Wang X, Gong Y, Shi G, Chow W L, Keyshar K, Ye G, Vajtai R, Lou J, Liu Z, Ringe E 2014 ACS Nano 8 5125 doi: 10.1021/nn501175k [40] Zhao S D, Lu M L, Xue S S, Yan L, Miao P, Hang Y, Wang X J, Liu Z G, Wang Y, Tao L, Sui Y, Wang Y 2019 arXiv: 1904.09789 [cond-mat.mtrl-sci] [41] Ahmad Y H, Kamand F Z, Zekri A, Chae K J, Aïssa B, Al-Qaradawi S Y 2023 Appl. Surf. Sci. 626 157205 doi: 10.1016/j.apsusc.2023.157205 [42] Liu H L, Yang T, Chen J H, Chen H W, Guo H H, Saito R, Li M Y, Li L J 2020 Sci Rep 10 15282 doi: 10.1038/s41598-020-71808-y [43] Wang Z, Chen Y F, Wu P S, Ye J F, Peng M, Yan Y, Zhong F, He T, Wang Y, Xu M J 2020 Infrared Phys. Technol. 106 103272 doi: 10.1016/j.infrared.2020.103272 [44] 黄静雯, 罗利琼, 金波, 楚士晋, 彭汝芳 2017 物理学报 66 137801 doi: 10.7498/aps.66.137801 Huang J W, Luo L Q, Jin B, Chu S J, Peng R F 2017 Acta Phys. Sin. 66 137801 doi: 10.7498/aps.66.137801 [45] Zhang X L, Zhou J, Li S Q, Wang Y Y, Zhang S P, Liu Y L, Gao J F, Zhao J J, Wang W P, Yu R C 2021 J. Phys. Chem. Lett. 12 5879 doi: 10.1021/acs.jpclett.1c01578 -

首页

首页 登录

登录 注册

注册

下载:

下载: