-

硬质合金具有高硬度、高耐磨性、良好的强度等特点, 在刀具材料中得到了广泛的应用[1]. 但面对精度高、难加工、切削硬度更高的材料时, 硬质合金刀具的应用受到了相应的限制. 涂层是保护基底材料、提高性能、增强加工精度的有效方法[2], 已被广泛运用在刀具的表面, 因此, 寻找高性能涂层以提高刀具寿命和精度至关重要. 目前刀具涂层的制备主要有物理气相沉积(physical vapor deposition, PVD)[3,4]和化学气相沉积(chemical vapor deposition, CVD)[5,6]. CVD沉积温度一般在1000—2000 ℃之间, 高温容易引起刀具材料的变形和组织上的变化, 使得刀具抗弯强度降低, 刃口脆性增大, 刀具崩刃的风险显著增加等[7], 而PVD沉积温度较低, 能制备出纯度高、结构致密的薄膜, PVD涂层已成为时下关注的热点[8–11].

目前, 硬质合金刀具涂层种类日趋复杂化和多样化, 从单一的化合物涂层朝着多元复杂化合物涂层发展, 涂层层数也从几层到十几层发展. 但其涂层的粘附强度和表面粗糙度是导致刀具摩擦磨损的关键. 石墨烯是一种由碳原子以sp2 杂化轨道排列而成的呈蜂窝状结构的二维纳米材料[12,13], 其具有许多优异的性能, 如高杨氏模量、高电子迁移率、比表面积大等[14–16]. 相比于传统硬质合金刀具涂层, 石墨烯涂层具有绿色润滑、耐磨损和强适应性, 可降低摩擦损耗; 具有很强的C—C共价键, 可增强硬度和抗变形能力; 具有较弱的范德瓦耳斯力, 可产生剪切滑动; 具有很大的比表面积, 可防止直接摩擦接触[17,18]. Fan等[19]通过实验证明了在硬质合金基底上原位自适应生长石墨烯涂层的固溶和竞争反应策略, 揭示了NiCo-WC基底与石墨烯涂层之间的界面相互作用及其摩擦行为.

但石墨烯与硬质合金的匹配度差, 薄膜的残余应力大, 容易造成涂层的脱落. Ni与硬质合金的晶格适配度大, 化学性能稳定, 具有一定的抗氧化 性[20]. 以Ni作为过渡层, 可有效降低层与层之间的内应力, 使涂层和基体间的界面结合力得到显著提高, 且Ni作为催化金属能催化石墨烯大面积、高质量的生长在文献[21–25]中已有报道. Orofeo[22]等通过沉积非晶碳, 随后退火非晶碳, 可以在Co或Ni等具有高溶解度的金属上生长大面积、均匀的单层石墨烯薄膜, 并发现薄膜的均匀性与冷却速率无关. Li等[26]采用实验与分子动力学模拟相结合的方式, 研究石墨烯结构和C原子的扩散行为随冷却速率的变化, 揭示了冷却过程中非晶碳向石墨烯转变的过程.

分子动力学(molecular dynamics, MD)有助于在微观尺度理解材料的复杂现象与机制, 具有降低材料研究及制备成本, 缩短周期等优点, 为实验研究提供优化参数和理论支持[27]. Kato等[28]采用分子动力学方法研究了等温退火过程中多晶铜薄膜在硅、钛、钨和钌基底上的生长过程, 重点研究基底与铜之间的粘附强度对薄膜结晶度和取向次序的影响. 发现对于Cu (111) 薄膜而言, Ru衬底最适合实现良好的结晶度和取向有序性. 丁业章等[29]对碳原子在硬质合金(WC-Co)表面的自组装及石墨烯生长过程进行了分子动力学模拟. Backholm等[30]采用三维分子动力学模拟, 研究在不同入射角度下, 基底旋转和不旋转, 对薄膜表面粗糙度的走势影响较小.

本文利用分子动力学, 以硬质合金为基体, 采用PVD法制备石墨烯的沉积形膜过程, 模拟探究沉积温度和入射能量对石墨烯沉积质量的影响, 揭示石墨烯在Ni表面的生长过程, 阐述过渡金属Ni对石墨烯的催化机理, 为石墨烯制备实验研究提供理论参考.

-

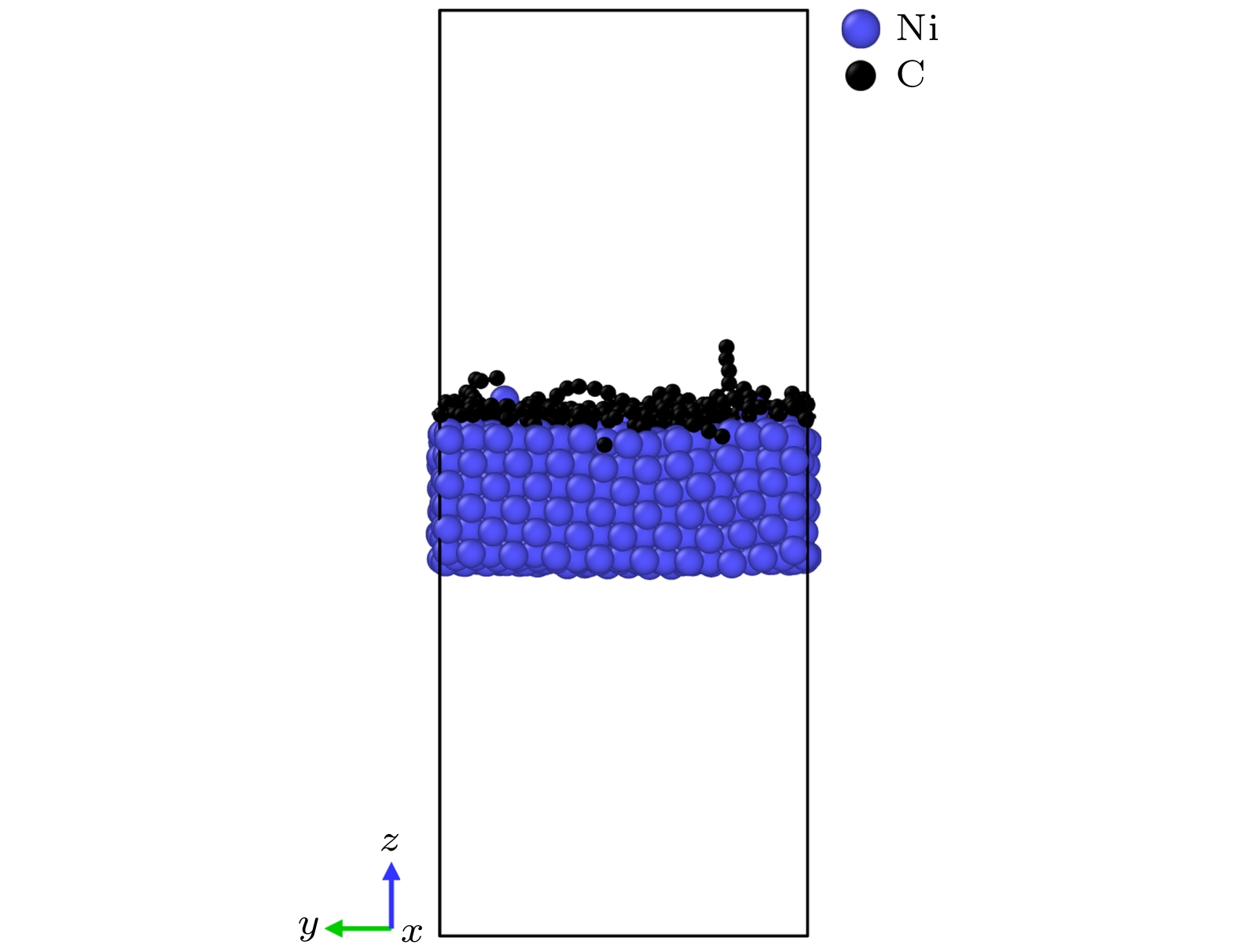

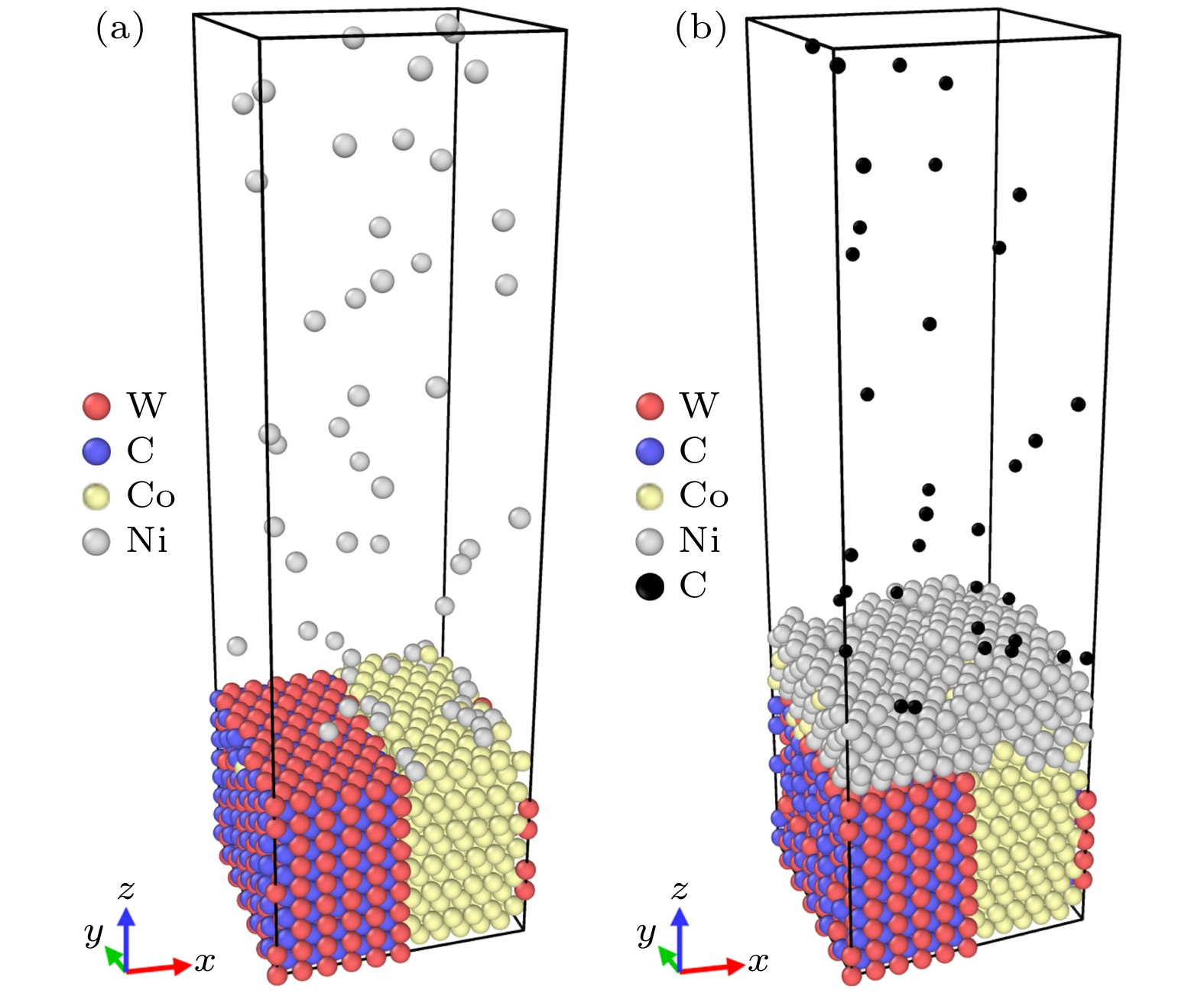

利用大规模原子/分子并行计算模拟器(large-scale atomic/molecular massively parallel simulator, LAMMPS)构建硬质合金基底模型, 如图1所示. 选用多种势函数相结合的方式, 不间断地模拟了两段沉积过程. 模拟Ni原子在硬质合金上的物理气相沉积过程, 如图1(a)所示; 随后以Ni/硬质合金为衬底, 模拟C原子在过渡层Ni表面的沉积过程, 图1(b)所示. 创建尺寸为30 Å

$ \times $ 30 Å$ \times $ 24 Å的硬质合金(WC-Co)模型, 在模型尺寸较小的原子尺度下, 截取WC和Co两个相的交界处进行模拟, 选用空间群为$P \bar{6}/m2 $ 的WC($ 10\bar{1} 0$ )晶面和空间群为P63/mmc的Co(0001)晶面作为沉积面, 该晶面具有适普性[31]. 为在模拟中实现类似于无限延伸的表面效果, 模型在X和Y方向上应用周期性边界条件, 在Z方向上, 采用固定边界条件. 为了确保在整个模拟过程中, 基底本身不会因为模拟中力的作用而发生位移, 固定Z方向底层3 Å的原子. 采用速度(Verlet)算法进行数值积分, 系统温度控制采用正则系综(NVT), 设置基础参数步长为0.001 ps.势函数的选择对MD模拟的效果起着至关重要的作用. WC中W-W, W-C, C-C的相互作用选择Juslin等[32]开发的W-C-H系统分析键序 (analytical bond order potential, ABOP); Co-Co, Ni-Ni, Co-Ni的相互作用选用Béland等[33]提出的嵌入原子模型势 (embedded atom method, EAM); WC-Co的相互作用由Morse势[34]描述, 具体参数取自文献[35], 表1为其具体参数; 沉积碳原子(C-C)之间的相互作用选择Stuart等[36]提出的Airebo势; WC-Ni之间的相互作用采用L-J (Lennard-Jones)势[37]; 生成石墨烯的碳原子与体系原子(W-C, C-C, Co-C, Ni-C)的相互作用也均采用L-J势[37]以提高沉积效率与沉积质量, 不同原子间的作用参数通过Lorentz-Berthelot[38]混合规则确定. 表2所示为过渡层Ni与WC、沉积碳原子与过渡层Ni和基底硬质合金各元素之间的L-J参数.

在基体上沉积800个Ni原子作为过渡层, 再沉积300个C原子以生成石墨烯. 合适的Ni沉积参数, 有助于生成比较致密、平整的连续Ni薄膜[39]. 在本次模拟中, 固定Ni原子的沉积参数, 优化后的参数为: 沉积温度700 K, 入射能量6 eV, 沉积时间140 ps. Ni层沉积完后存在一定的粗糙度和表面缺陷, 但后续沉积时, 在较高的温度下Ni表面会产生热波动, 故Ni表面缺陷对C原子沉积质量的影响并未考虑. 其次, 分别模拟碳原子在不同沉积温度下(600, 900, 1100, 1400 K)和不同的入射能量下(0.1, 1, 5, 10 eV)对生成石墨烯的影响, 沉积时间450 ps.

进一步探究镍过渡层对部分未成碳环的石墨烯的催化效果, 进行退火模拟, 为简化模拟步骤, 此研究忽略了硬质合金的影响, 如图2所示. 在Z轴边界处加30 Å真空层. 在300 K下, 系统弛豫0.1 ns, 施加三维周期边界条件, 并将X和Y方向的压力设置为 0 GPa. 时间步长设置为0.25 fs, 温度和压力分别由Nose-Hoover恒温器和Parrinello气压调节器控制. Ni-C的相互作用选择Mueller[40]提出的ReaxFF反作用力场, 能够模拟共价键的形成和断裂.

-

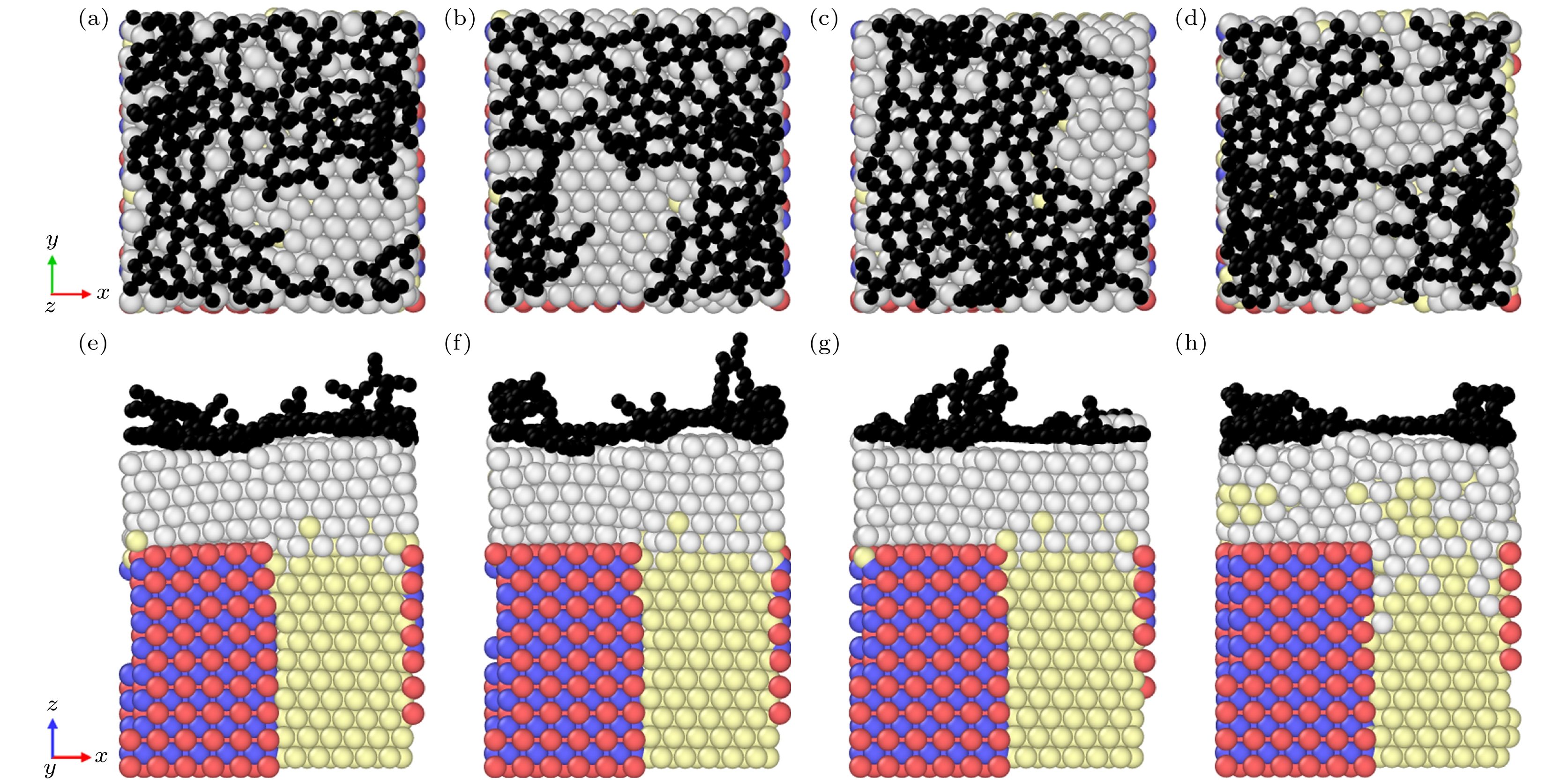

沉积温度是影响薄膜质量的主要因素之一. 探究不同沉积温度对石墨烯薄膜质量的影响, 选择600, 900, 1100和1400 K进行模拟. 为保持一致性, 采用相同的入射能量1 eV, 沉积结果如图3所示.

图3(a)—(d)在不同温度下原子沉积形貌的俯视图, 图3(e)—(h)分别为对应的图3(a)—(d)的主视图. 从图3(a), (e)可看出, 有大面积的缺陷, 碳原子覆盖率低和多元大碳环; 在图3(b)中也存在上述情况, 从图3(f)可看出, 镍过渡层平整度差; 在图3(c), (g)中, 当温度达到1100 K时, 石墨烯的覆盖率相对较高, 薄膜大部分结构比较平整, 大多数呈现出六角形晶格的形态. 但是当温度达1400 K时, 如图3(d)所示, 薄膜缺陷变大, 部分Co扩散至Ni过渡层中, 形成肖脱基缺陷与弗兰克尔缺陷, 如图3(h)所示.

统计分析模拟结果中的碳原子沉积密度、表面粗糙度和五元、六元碳环数目, 可以揭示温度对石墨烯生长动力学的影响, 有助于优化PVD过程中的参数设置, 以实现更高质量石墨烯薄膜的生长.

为确定石墨烯表面质量, 引入均方根粗糙度 (rootmean square, RMS), 其公式如下:

公式中,

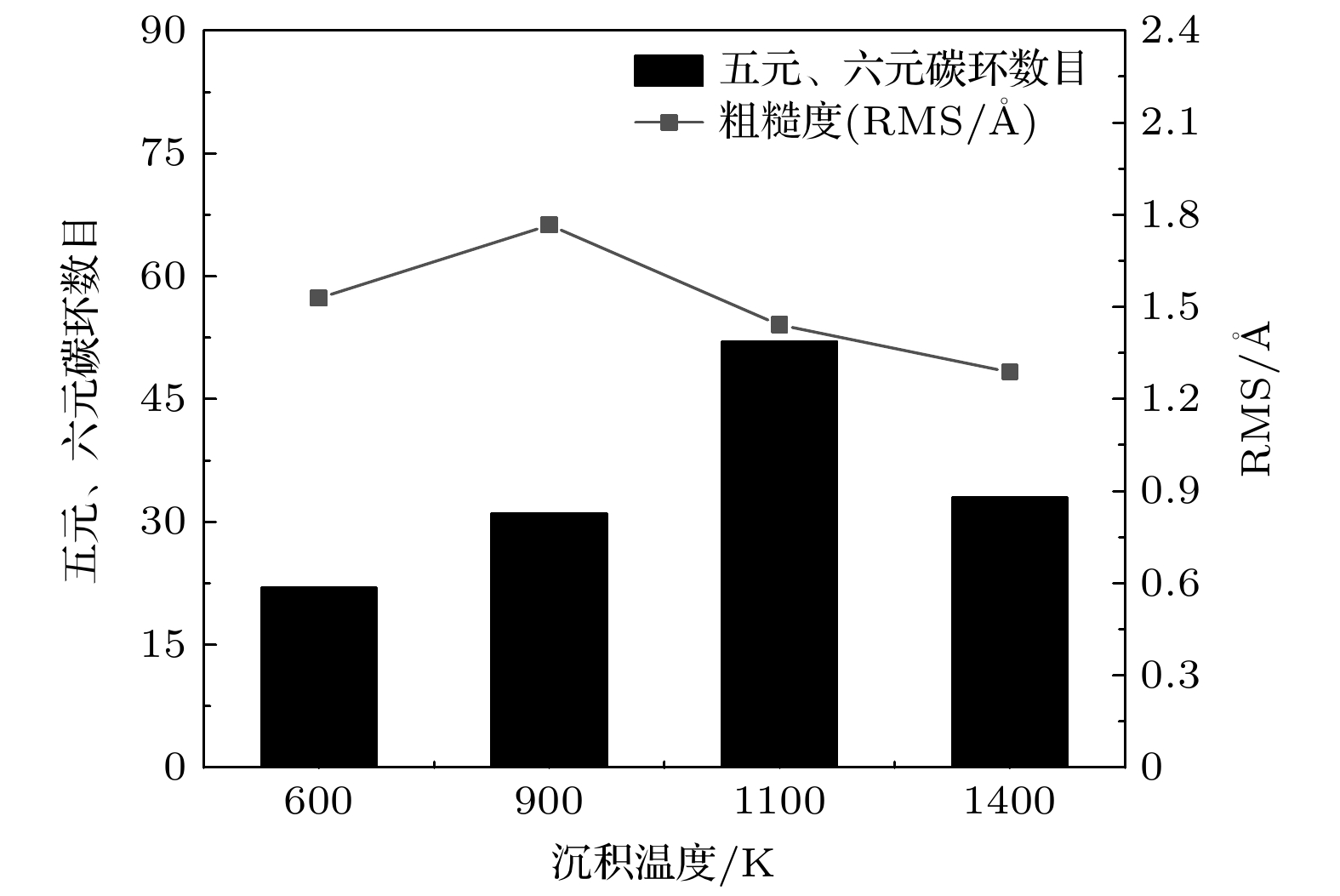

$ {R}_{{\mathrm{s}}} $ 表示粗糙度,$ n $ 表示沉积在基底表面的碳原子数,$ {z}_{i} $ 表示第$ i $ 个碳原子数的z坐标,$ \bar{z} $ 表示所有沉积在基底表面的碳原子z坐标的平均值.$ {R}_{{\mathrm{s}}} $ 越大, 代表石墨烯表面越不平整, 其质量越差.气相沉积法制备的石墨烯的表面质量, 主要取决于其沉积在表面上稳定的碳环密度, 即五元碳环与六元碳环的密度[29]. 利用数据分析计算沉积表面的五元、六元碳环的数量来评估石墨烯的质量. 图4为在450 ps下, 石墨烯的粗糙度、五元和六元碳环的数量在不同温度下的折线图、柱状图.

由图4可知, 在一定的温度区间内, 随着温度的升高, 五元、六元碳环的数目逐渐增多, 但温度的升高并不使碳环数目一直增加. 在1400 K时, 碳环数量下降, 说明适当的温度有利于高质量的石墨烯生成. 在1100 K时, 碳环数目达到最大值且其粗糙度也是较低的.

结合图3和图4可知, 在600—1100 K范围内温度的升高有利于促进碳原子在Ni上的表面扩散, 提高石墨烯的成核密度. 在适宜的温度下, 沉积在Ni上稳定的碳原子可以作为石墨烯生长的活性中心吸附沉积的碳原子, 形成团簇克服成核势垒, 生成石墨烯. 而且较高的温度有助于碳原子的迁移和重新排列, 减少石墨烯缺陷的形成; 但温度的变化也会影响Ni过渡层原子的无规则运动, 出现位错和滑移, 产生台阶和缺陷, 而碳原子容易优先在Ni缺陷处成核生长[41], 优先生长的六元碳环达到稳定状态后势能变低, 使得沉积的碳原子不断在优先生长的碳环上方产生堆积, 在未沉积的区域存在一些空位, 在碳原子富集区形成了无序结构. 温度过高在1400 K时, Ni过渡层表面发生变形, 从而导致过渡层形貌的剧烈波动和局部台阶处多层碳膜的形成, 造成石墨烯薄膜覆盖率低. 台阶缺陷处多层碳膜的形成符合“阶梯边缘效应”的观点, 即石墨烯岛更倾向于在催化剂阶梯状缺陷处形成, 因为高浓度的碳容易位于其催化位点最活跃的地方. 温度过高对石墨烯也会产生一定的变形, 且分子热运动加剧, 石墨烯晶格结构也可能会破坏, 增大缺陷密度. 但硬质合金具有良好的抗热膨胀性能, 这意味着在高温下其仍然能够保持良好的形状和稳定性, 因此, 温度对硬质合金基底几乎没有太大的影响.

-

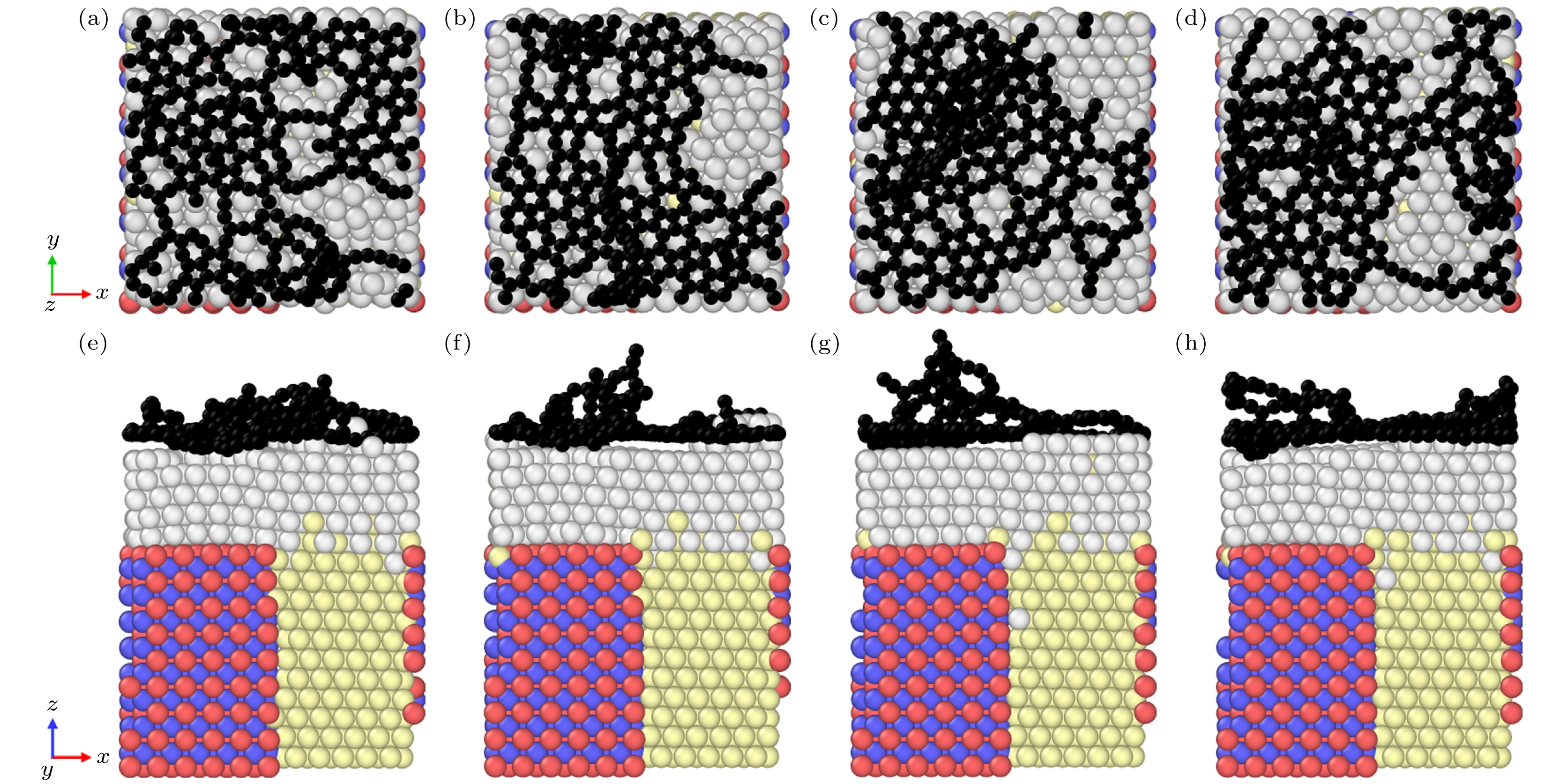

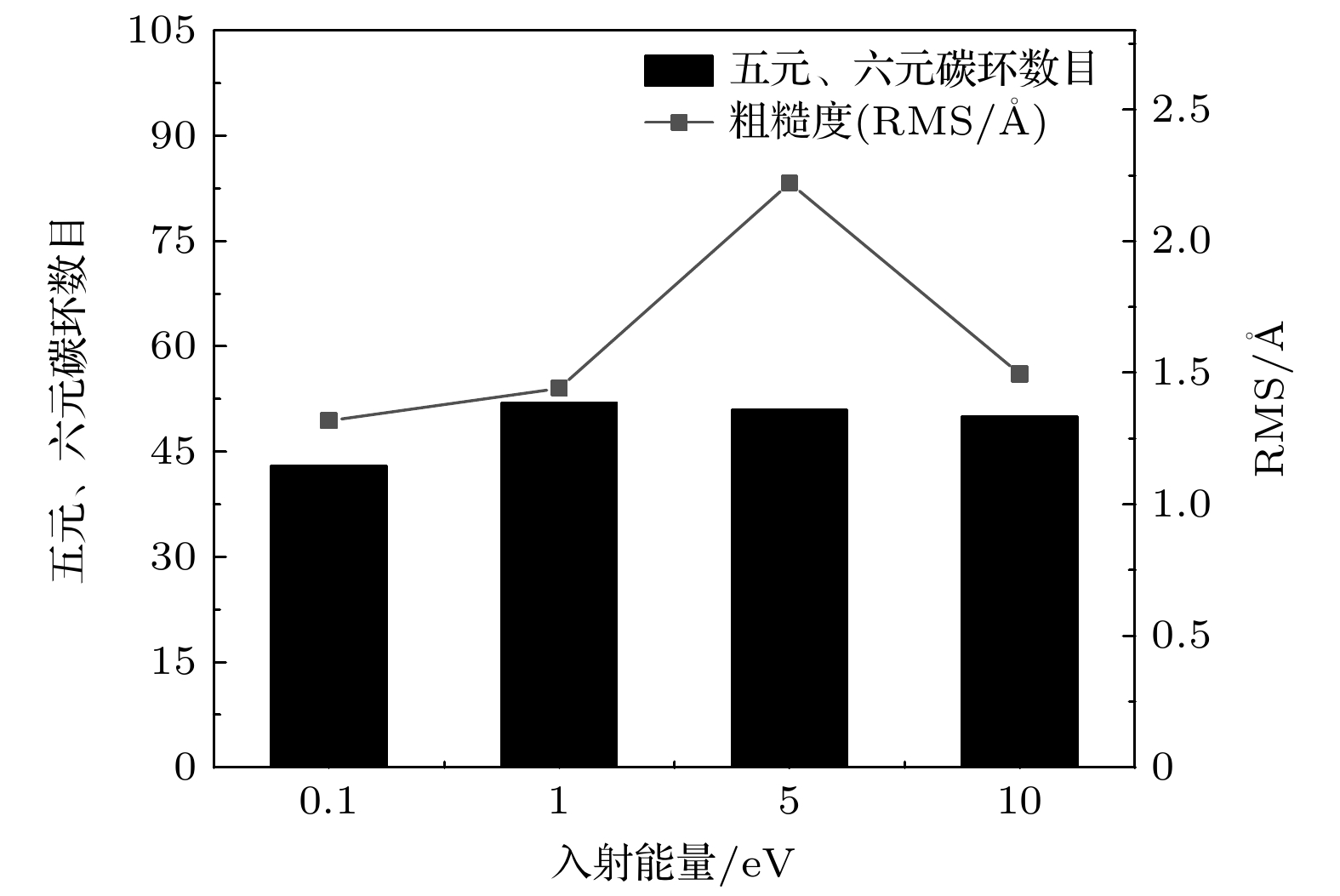

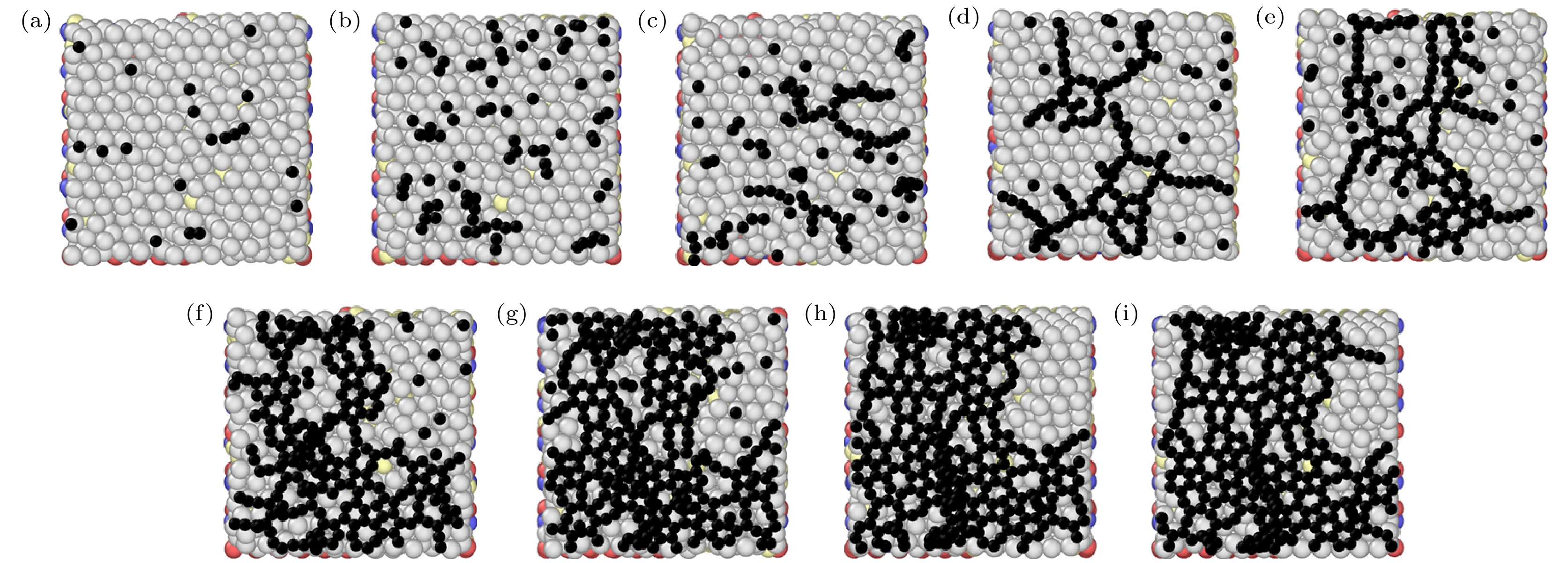

在薄膜的制备过程中, 以不同能量沉积粒子会影响薄膜生长的宏观与微观特性[42]. 能量粒子对薄膜的成核与生长机制、内部应力的大小、薄膜与基底之间的结合强度、薄膜的致密化程度、表面形貌等方面均有影响. 基于此, 我们对C原子分别在0.1, 1, 5, 10 eV的沉积能量条件下进行研究, 分析生长模式与沉积能量之间的关联. 沉积温度1100 K下, 图5(a)—(d)在不同入射能量下原子沉积形貌的俯视图, 图5(e)—(h)分别为对应的图5(a)—(d)的主视图. 图6显示了不同入射能量下生长的石墨烯质量.

如图5所示, 随着沉积原子能量的增大, C原子在沉积层内的空位浓度随之下降. 在入射能量从0.1 eV增至1 eV的区域, 对应图5(a), 图5(e)到图5(b), 图5(f), 入射能量增大, 原子到达表面时携带的动能变大, 对碳与Ni层成键、碳与碳成键产生影响, 进而影响了碳原子的迁移和扩散. 一定高能量的沉积原子会使其在Ni表面快速扩散, 有助于碳原子吸附在碳链上, 形成碳环. 由图6可知, 入射能量1 eV时, 五元、六元碳环数量最高, 粗糙度较低. 当沉积能量大于1 eV时, 如图5(c)、图5(g)和图5(d)、图5(h) 所示, 碳原子的堆叠效果和外延生长的趋势更加明显, C-C的吸附作用较之C-Ni之间的吸附作用更强, 沉降的C原子在未沉积到Ni层时, 就被已沉积的C原子吸附成键, 形成纵向链状或网岛状结构, 如图6可知, 当入射能量为5 eV和10 eV时, 碳环数量存在小幅降低, 粗糙度变化大. 且过高的能量会导致高的沉降速率, 对碳环的结构造成破坏, 使具有较低速率的碳原子更难越过势垒, 因此难以形成大量稳定六元碳环结构. 在入射能量为10 eV时, 沉积的深度也有一定的增大, 原子注入到Ni表面两层, 高的入射能量导致界面处沉积的碳原子与过渡层Ni原子的碰撞更激烈, 但石墨烯薄膜覆盖率不高, 连续性较差. 所以, 在低能沉积过程中适当提升入射能量有利于促进薄膜的层状生长.

-

使用物理气相沉积法沉积石墨烯, 基于以上优化参数得到了石墨烯在沉积温度1100 K、入射能量1 eV时的最佳生长状态, 图7所示为其不同时间的生长过程. 首先, 沉积20 ps时, 碳原子沉积在Ni表面洞位, 呈点状弥散, 如图7(a)所示. 沉积在Ni表面的碳原子通过表面扩散在特定位置聚集, 这些位置通常是金属表面的缺陷点, 如晶界、台阶边缘或空位. 从图7(b)可以看出, 在硬质合金基底上沉积80 ps时, 观察到二元碳、三元碳团簇的形成. 在克服成核势垒之前, 团簇会反复团聚和分解, 随着沉积的碳原子增多, 形成碳链. 碳链会在碳原子某处解构形成分支, 产生了“Y”形、“X”形的分支结构, 如图7(c)所示. 随着碳原子的沉积和迁移, 多条碳链不断形成, 相互之间连接成大的碳环, 形成多元大碳环结构, 如图7(d), (e)所示. 在达到成核势能之后, 多元大碳环不稳定而分裂成一系列更小的碳环, 主要为六元碳环, 如图7(f)所示. 小碳环进一步吸附自由碳原子时, 倾向于作为侧链连接到现有的小碳环上, 从而促进了碳链的延伸和碳环结构的复杂化, 如图7(g)所示. 碳环和碳链结构不断地生成, 形成具有五元碳环和六元碳环特征的石墨烯网络结构, 如图7(h), (i)所示.

由图7整体可发现, 早期的碳团簇呈现出链状构型, 这是由于碳链上碳原子数的增多, 碳链的能量线性增大. 因此, 碳链与金属表面的相互作用主要集中在两个自由端, 此时表现为典型的一维成核特征. 而当碳原子的数量达到一定的尺寸后, 一维碳链变为二维碳岛, 碳原子由sp杂化变为sp2杂化, 这是因为此时网状结构的形成能高于碳链, 网状结构的稳定性增强[43]. 随后, 在高温和镍催化剂的共同作用下, 长碳链和大碳环转化为多边形碳环和sp2杂化的石墨烯岛[44], 发生形核. 随着碳原子和碳团簇的不断迁移附着到成核位置, 石墨烯晶核逐渐生长并相互“缝合”, 最终形成连续的石墨烯薄膜. 硬质合金表面以Ni为过渡层沉积石墨烯的生长过程遵循晶体生长理论中的成核和连续生长模型.

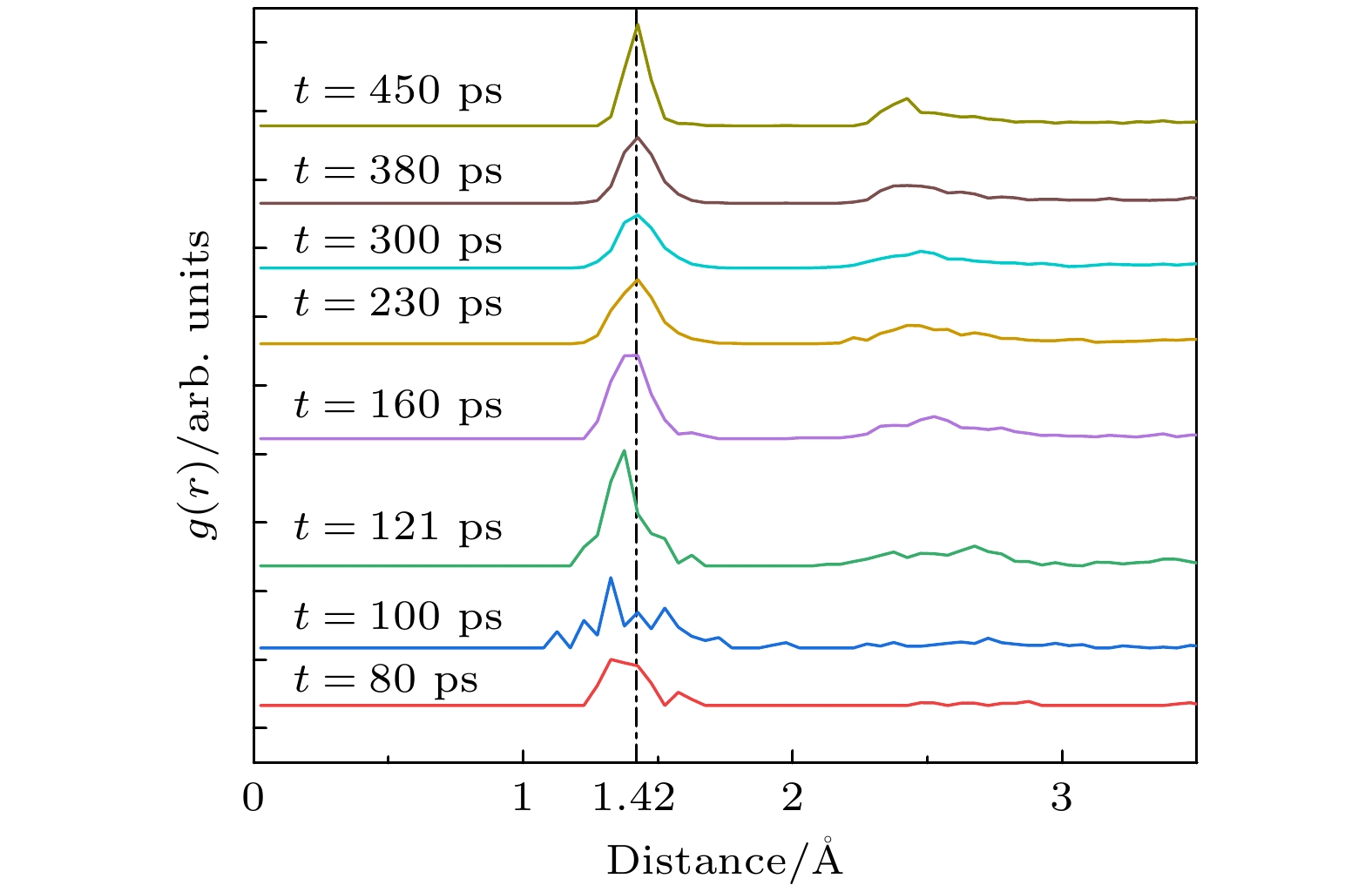

径向分布函数(RDF)常被用于描述原子有序性, 即在径向分布函数图中, 峰的高低代表粒子出现的概率大小. 图8选取时间为沉积时间在80, 100, 121, 160, 230, 300, 380, 450 ps的径向分布函数变化, 用以探讨石墨烯沉积过程中微观结构特性. 从图8可以看出, 在反应初始阶段, C—C键长出现了较多的峰, 表明C—C键长分布混乱, 沉积体系无序. 而随着沉积时间的增加, 径向分布函数曲线中峰的数量逐渐降低, 最终C—C键长的峰集中分布于 1.42 Å附近. 这表明石墨烯沉积过程中C—C键逐渐稳定和均一, 石墨烯的有序性逐渐增强.

-

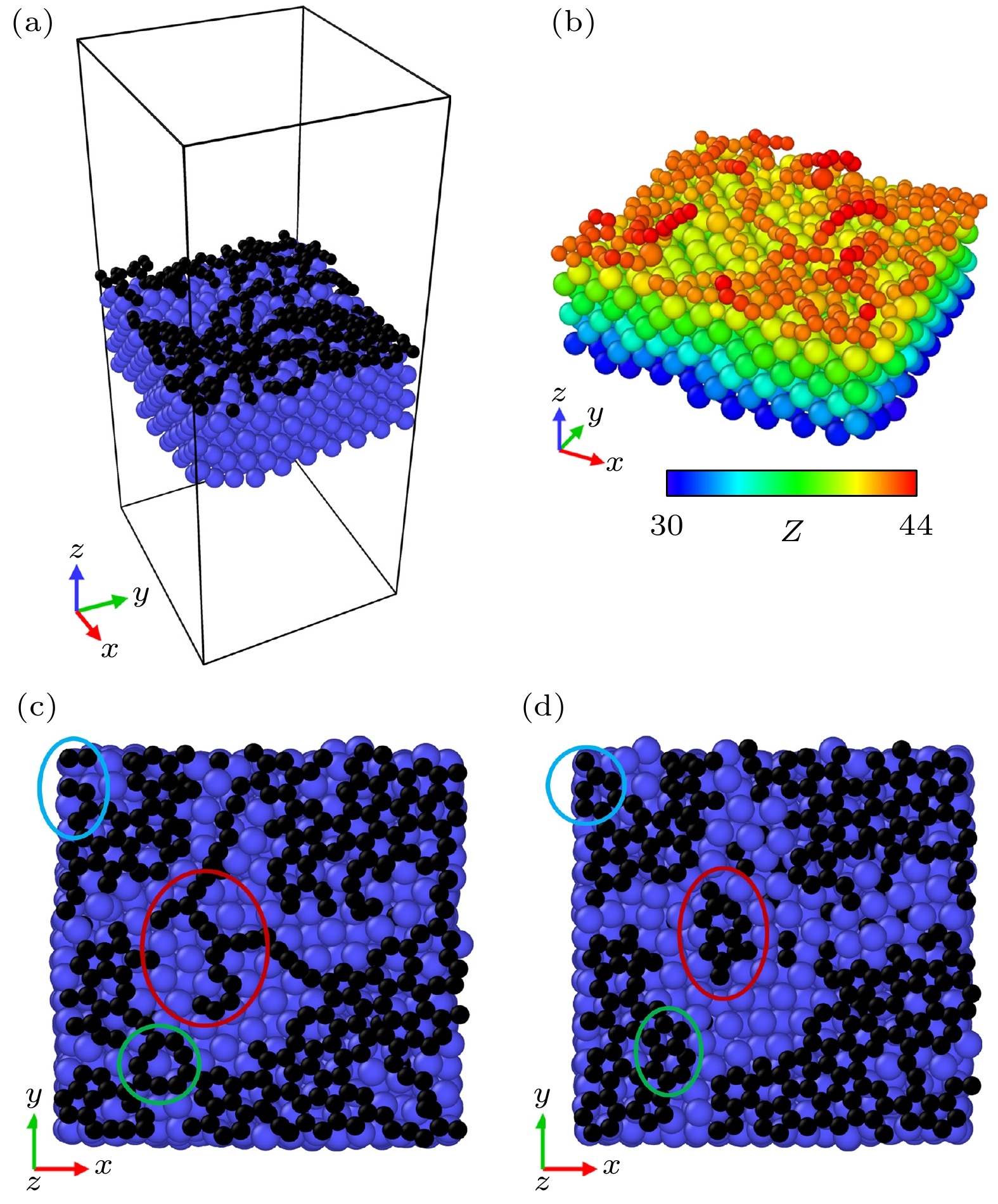

如上所述, 在沉积温度1100 K下所得石墨烯薄膜质量相对最好, 进一步探究1100 K下, 镍过渡层对缺陷石墨烯的催化效果. 如图9所示为石墨烯在Ni过渡层的高温退火形貌图. 室温下, C/Ni体系的微观结构如图9(a)所示, 图9(b)是根据沿z方向的高度振幅上色的, 可看出Ni基表面均匀, 无高度差, Ni晶格的排列得到很好的保持, 而石墨烯薄膜中的C原子高度差明显, 平整度低, 六元环数量少. 1100 K下, 图9(c)所示为刚开始退火12 ps时的微观结构图, 石墨烯表面存在多种缺陷, 长碳链、多元大碳环、五六元碳环少. 图9(d)所示为退火800 ps时的微观结构图, 中间的长碳链移动旋转成碳环(红色圈); 一些多元大碳环由于内部碳原子成键, 分裂成为两、三个五六元环(绿色圈); 由于碳原子的移动, 一些游离的碳原子嵌入碳链与侧链之间形成六元环(蓝色圈). 这是由于在1100 K下Ni过渡层催化了缺陷碳原子发生自愈合, 高温催化提供高势能促进碳原子迁移成键克服了成核的势障.

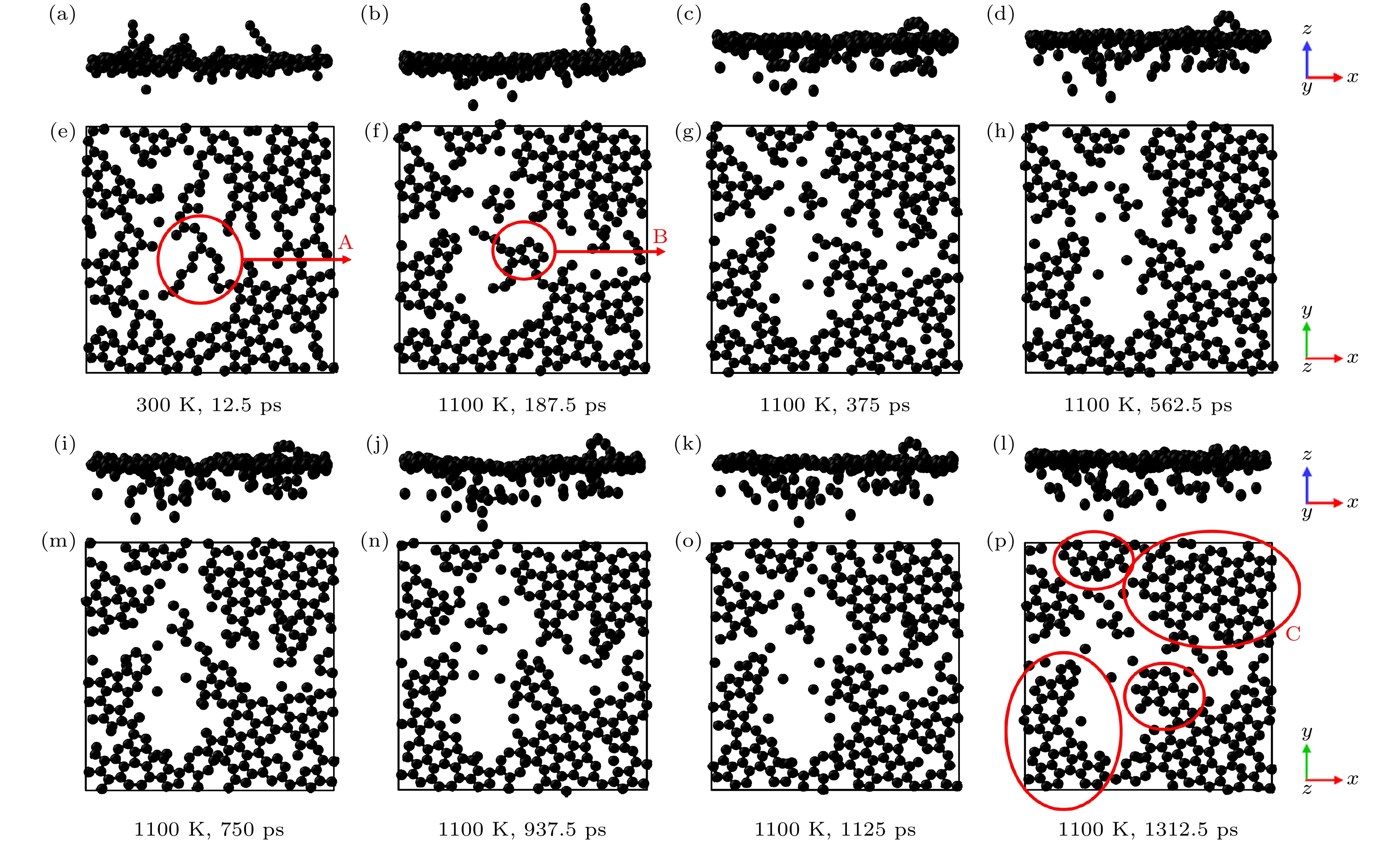

图10为Ni高温催化石墨烯的微观结构演变过程图. 图10(a)—(d)和图10(i)—(l)为不同时间的碳原子结构演变主视图, 图10(e)—(h)和图10(m)—(p)分别为对应的图10(a)—(d)和图10(i)—(l)的俯视图. 室温弛豫时, 石墨烯表面平整度低, 存在长短支链, 如图10(a)所示. 此时, 石墨烯薄膜由少量一元碳、二元碳, 大分子碳环, 长支链组成, 其中将一条“Y”形碳链标记为A, 图10(e)所示. 随着退火的进行, 石墨烯薄膜表面的支链逐渐分解, 表面更加均匀, 但还存在一个长支链, 如图10(b)所示; 且“Y”形碳链分解迁移为一个六元环和小的支链, 如图10(f)处标记的B所示. 保温时间到375 ps时, 右侧长支链旋转成立体环, 均匀度变好, 如图10(c), (d)所示; 还可观察到中间由碳链形成的碳环与右下碳膜侧链结合形成多元碳环, 如图10(g), (h)所示. 同时由于高温下的分子热运动, 碳原子逐渐扩散到镍基过渡层, 且随着时间的延长, 碳原子扩散的越多但表面平整度几乎无变化, 如图10(i)—(k)所示; 且碳原子迁移, 使得缺陷的碳原子变为碳环, 六元碳环数量增多, 但整体薄膜的空位变化不大, 如图10(m)—(o)所示. 当保温时间到1312.5 ps时, 此时表面均匀度最好, 碳原子向镍层扩散增多, 如图10(l)所示; 同时, 碳环之间相互合并, 形成具有六元碳环的网状结构, 见图10(p)处标记的C. 我们发现缺陷部分的石墨烯会愈合, 而本就完整部分的石墨烯几乎不受高温催化的影响, 这种现象可能是由于六元环状的低势能[45]、强稳定性, 而侧链、支链和多元大碳环因势能较高, 表现得更加活泼, 更易受催化剂和温度的影响.

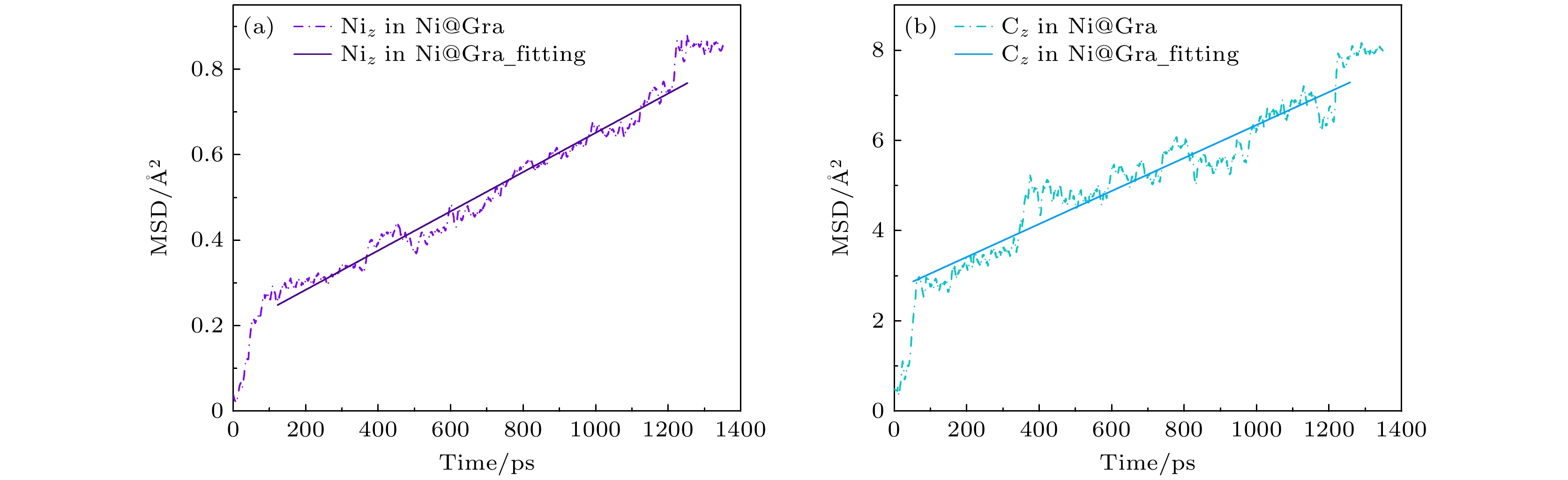

计算体系中原子的均方位移(MSD)来评估C和Ni原子的扩散行为, 图11(a) (b)中的虚线代表Ni原子和C原子在1100 K时的MSD随时间的变化, 实线代表MSD-时间曲线的线性拟合结果. 从整体可看出1100 K下C原子的MSD增加明显, 更多的C原子扩散到Ni层中. 从0—100 ps左右, MSD增加迅速, 表明C原子和Ni原子之间混合. 从100—1200 ps左右, 可看出Ni, C原子的MSD虽然基本呈线性增长但曲线波动较大, C原子的更为明显, 这可能是由于在较高温度和催化剂的作用下, C—C键易断裂重构, 且C原子在Ni金属的溶解度大, 使得C原子迁移的多和发生跳跃的几率大. 通过对Ni和C原子的MSD-t曲线进行线性拟合可以得到1100 K下Ni和C原子的扩散系数 (D)[46]. 在Ni@Gra体系中, Ni的扩散系数为4.59×10–8 cm2/s, C的扩散系数为3.55×10–7 cm2/s. 模拟值与先前学者[47]研究1100 ℃时C在Ni中的体积扩散的实验估计值(

$ D= {D}_{0}{\mathrm{e}}{\mathrm{x}}{\mathrm{p}}[-{E}/({kT})] $ )大体一致.目前多数学者认为, 根据催化剂类型的不同, 石墨烯生成的催化机理可分为溶解-析出机理和表面吸附机理. 由图9和图10可知, 高温退火时, 缺陷石墨烯中同时存在C溶入Ni过渡层中和Ni过渡层表面C原子形成六元环. 且在降温至室温的过程中并未发现溶解至Ni过渡层的C原子的大量析出, 这与Chen等[46]的研究结果大致相同. 我们发现催化机理不同于经典的溶解-析出机理, 认为是由于C的扩散和Ni金属诱导结晶. 由于在高温和镍催化的共同作用下, 碳原子在较高温度下溶入催化金属Ni中, 导致Ni表面的成核势垒降低, 使得能量较高的多元碳环和碳链扩散, Ni诱导结晶, 促进了碳原子的再形核, 使缺陷的石墨烯发生修复, 形成具有稳定结构的六元碳环, 但整体石墨烯表面的大空缺相对没有弥补很多. 总之, 1100 K退火时, 同时存在C原子溶解-成核过程, 六元碳组分增多, 薄膜更加均匀.

-

建立了在硬质合金表面以Ni为过渡层沉积石墨烯、高温催化石墨烯生长分子动力学模型. 模拟了不同沉积温度和入射能量对石墨烯生长的影响, 探究了高温退火下, 镍过渡层催化缺陷石墨烯的自修复愈合机理, 主要结论如下.

1) 在一定温度范围内, 随着沉积温度提高, 促进碳原子在Ni上的表面扩散, 提高石墨烯的成核密度, 石墨烯覆盖率变高; 但温度过高, 会导致Ni过渡层缺陷严重, 使得碳原子容易在Ni缺陷处堆积形成多层网状结构. 在1100 K时, 六元碳环数量占比最高, 薄膜平整度好.

2) 随着沉积原子的入射能量增大, 碳原子在沉积表面的迁移频率增加, C原子在沉积内的空位浓度逐渐下降. 入射能量为1 eV时薄膜效果最好.

3) 在1100 K下, 碳膜在镍过渡层退火时, 发现同时存在碳原子向镍过渡层溶解和碳原子迁移形核成六元碳环的过程, 促使C扩散和Ni金属诱导结晶, 缺陷碳原子发生自修复愈合, 向六元环状转变, 使得石墨烯涂层中的六元碳环组分增多, 薄膜变的平整、均匀, 消除了石墨烯微结构缺陷, 提高了石墨烯质量. 该模拟结果为硬质合金刀具涂层制备提供理论参考.

硬质合金表面镍过渡层对碳原子沉积与石墨烯生长影响的分子动力学模拟

Molecular dynamics simulation of effect of nickel transition layer on deposition of carbon atoms and graphene growth on cemented carbide surfaces

-

摘要: 石墨烯具有优异的力学性能, 是一种较佳的硬质合金刀具涂层材料. 本文采用分子动力学, 以硬质合金(WC-Co)为基底, 并以Ni为过渡层, 建立沉积石墨烯涂层模型, 模拟Ni, C原子连续沉积和高温退火过程, 研究沉积温度和入射能量对石墨烯涂层生长的影响, 探究石墨烯沉积过程. 模拟结果发现, 当沉积温度为1100 K时, 石墨烯的覆盖率较高, 结构平整. 较高的沉积温度有助于提供足够的动能使碳原子来克服成核的势能障碍, 减少石墨烯生长缺陷. 温度过高导致碳原子不断在优先沉积的碳环处堆积形成多层网状结构和无序结构, 形成的石墨烯涂层覆盖率低. 入射能量的增大有助于减少石墨烯中的空位缺陷; 但入射能量过高, C-C的吸附作用较之C-Ni的吸附作用更强, 导致涂层连续性较差. 入射能量为1 eV时, 涂层表面粗糙度较低, 生长出较多的单层状石墨烯. 1100 K退火时, 碳膜在Ni过渡层同时存在溶解-成核过程, Ni过渡层催化消除了部分石墨烯缺陷, 六元碳环数量增多, 适宜的高温退火有利于缺陷碳环的修复重构和碳链的重排成环, 提高了石墨烯质量. 因此, 当沉积温度1100 K、入射能量1 eV时, 石墨烯沉积完后并退火, 可生长出较高质量的石墨烯涂层.Abstract:

WC-Co cemented carbide has excellent cutting performance, which is a potential tool material. But when it is used as cutting ultra-high strength and high hardness materials, the machining accuracy and service life of the tool are significantly reduced. Graphene is a potential coating material for cemented carbide cutting tools due to its excellent mechanical properties. In this work, molecular dynamics (MD) is used to simulate the deposition of nickel transition layer and high-temperature catalytic growth of graphene in cemented carbide. The Ni and C atomic deposition process and the high temperature annealing process are simulated, and a combination of potential functions is adopted to continuously simulate these two deposition processes. The effect of deposition temperature and the effect of incident energy on the growth of graphene are analyzed. The healing mechanism of nickel-based catalytic defective graphene under high-temperature annealing is explored in detail. The simulation results show that at the deposition temperature of 1100 K, the coverage of graphene is higher and the microstructure is flat. The higher temperature helps to provide enough kinetic energy for carbon atoms to overcome the potential energy barrier of nucleation, thereby promoting the migration and rearrangement of carbon atoms and reducing graphene growth defects. Too high a temperature will lead to continuous accumulation of carbon atoms on the deposited carbon rings, forming a multilayered reticulation and disordered structure, which will cause a low coverage rate of graphene. The increase of incident energy helps to reduce the vacancy defects in the film, but excessive energy leads to poor continuity of the film, agglomeration, the more obvious stacking effect of carbon atoms and the tendency of epitaxial growth. When the incident energy is 1 eV, the surface roughness of the film is lower, and more monolayer graphene can be grown. During annealing at 1100 K, the carbon film dissolves and nucleates simultaneously in the Ni transition layer, and the nickel transition layer catalyzes the repair of defective graphene. The graphene film becomes more uniform, and the number of hexagonal carbon rings increases. Appropriate high-temperature annealing can help to repair and reconstruct defective carbon rings and rearrange carbon chains into rings. Therefore, when the deposition temperature is 1100 K and the incident energy is 1 eV, graphene can be deposited and annealed to grow a high-quality graphene coatings. The simulation results provide the reference for preparing the cemented carbide graphene coated tools. -

-

图 3 不同温度下石墨烯生长的俯视图和主视图 (a) 600 K时的俯视图; (b) 900 K时的俯视图; (c) 1100 K时的俯视图; (d) 1400 K时的俯视图; (e) 600 K时的主视图; (f) 900 K时的主视图; (g) 1100 K时的主视图; (i) 1400 K时的主视图

Figure 3. Top and main views of graphene growth at different temperatures: (a) Top view at 600 K; (b) top view at 900 K; (c) top view at 1100 K; (d) top view at 1400 K; (e) main view at 600 K; (f) main view at 900 K; (g) main view at 1100 K; (i) main view at 1400 K.

图 5 不同入射能量下石墨烯生长的俯视图和主视图 (a) 0.1 eV时的俯视图; (b) 1 eV时的俯视图; (c) 5 eV时的俯视图; (d) 10 eV时的俯视图; (e) 0.1 eV时的主视图; (f) 1 eV时的主视图; (g) 5 eV时的主视图; (h) 10 eV时的主视图

Figure 5. Top and main views of graphene growth at different incident energies: (a) Top view at 0.1 eV; (b) top view at 1 eV; (c) top view at 5 eV; (d) top view at 10 eV; (e) main view at 0.1 eV; (f) main view at 1 eV; (g) main view at 5 eV; (h) main view at 10 eV.

图 10 不同时间的石墨烯涂层高温退火模拟的主视图和俯视图 (a), (b), (c), (d), (i), (j), (k), (l) 主视图; (e), (f), (g), (h), (m), (n), (o), (p) 俯视图

Figure 10. Main and top views of high-temperature annealing simulations of graphene coatings at different times: (a), (b), (c), (d), (i), (j), (k), (l) Main view; (e), (f), (g), (h), (m), (n), (o), (p) top view.

表 1 WC与Co原子之间的Morse势函数参数[35]

Table 1. Parameters of Morse potential function between WC and Co atoms[35].

Atom pair $ {D}_{{\mathrm{e}}} $ /eV$ \alpha $ /Å–1$ {r}_{0} $ /ÅW-Co 0.098 25.14 0.0872 C-Co 0.1114 19.725 0.1743 表 2 WC与过渡层Ni、过渡层Ni和基底硬质合金各元素及沉积碳原子之间的L-J参数

Table 2. L-J parameters between WC and transition layer Ni, transition layer Ni and base carbide and each element of deposited carbon atoms.

Atom pair $ \varepsilon $ /eV$ \sigma $ /ÅW-Ni 0.07449 2.4180 C-Ni 0.0487 2.9645 W-C 0.0073 3.1411 C-C 0.0050 3.8510 Co-C 0.0017 3.3257 Ni-C 0.0487 2.9645 -

[1] 储开宇 2011 机床与液压 39 117 doi: 10.3969/j.issn.1001-3881.2011.14.038 Chu K Y 2011 Machine Tools Hydraul. 39 117 doi: 10.3969/j.issn.1001-3881.2011.14.038 [2] Tian Q Q, Huang N, Yang B, Zhuang H, Wang C, Zhai Z F, Li J H, Jia X Y, Liu L S, Jiang X 2017 J. Mater. Sci. Technol. 33 1097 doi: 10.1016/j.jmst.2017.06.005 [3] Bouzakis K D, Michailidis N, Skordaris G, Bouzakis E, Biermann D, M'Saoubi R 2012 CIRP Ann. 61 703 doi: 10.1016/j.cirp.2012.05.006 [4] Bobzin K, Brögelmann T, Kalscheuer C, Naderi M 2016 Surf. Coat. Technol. 308 349 doi: 10.1016/j.surfcoat.2016.07.103 [5] Konstantiniuk F, Tkadletz M, Kainz C, Czettl C, Schalk N 2021 Surf. Coat. Technol. 410 126959 doi: 10.1016/j.surfcoat.2021.126959 [6] Wei Q P, Yu Z M, Ashfold M N, Chen Z, Wang L, Ma L 2010 Surf. Coat. Technol. 205 158 doi: 10.1016/j.surfcoat.2010.06.026 [7] 吴张欣 2023 硕士学位论文 (上海: 华东理工大学) Wu Z X 2023 M.S. Thesis (Shanghai: East China University of Science and Technology [8] Kabir M S, Munroe P, Zhou Z, Xie Z 2017 Surf. Coat. Technol. 309 779 doi: 10.1016/j.surfcoat.2016.10.087 [9] Contreras E, Galindez Y, Rodas M A, Bejarano G, Gómez M A 2017 Surf. Coat. Technol. 332 214 doi: 10.1016/j.surfcoat.2017.07.086 [10] Suresh S 2001 Science 292 2447 doi: 10.1126/science.1059716 [11] Lu K 2014 Science 345 1455 doi: 10.1126/science.1255940 [12] Geim A K, Novoselov K S 2007 Nat. Mater. 6 183 doi: 10.1038/nmat1849 [13] 林奎鑫, 李多生, 叶寅, 江五贵, 叶志国, Qinghua Qin, 邹伟 2018 物理学报 67 246802 doi: 10.7498/aps.67.20181432 Lin K X, Li D S, Ye Y, Jiang W G, Ye Z G 2018 Acta Phys. Sin. 67 246802 doi: 10.7498/aps.67.20181432 [14] Balandin A A, Ghosh S, Bao W, Calizo I, Teweldebrhan D, Miao F, Lau C N 2008 Nano Lett. 8 90 doi: 10.1021/nl0731872 [15] Lee C, Wei X, Kysar J W, Hone J 2008 Science 321 385 doi: 10.1126/science.1157996 [16] Bolotin K I, Sikes K J, Jiang Z, Klima M, Fudenberg G, Hone J, Stormer H L 2008 Solid State Commun. 146 351 doi: 10.1016/j.ssc.2008.02.024 [17] Zhang Z, Du Y, Huang S, Meng F, Chen L, Xie W, Chang K, Zhang C, Lu Y, Lin C, Li S, Parkin I P, Guo D 2020 Adv. Sci. 7 1903239 doi: 10.1002/advs.201903239 [18] Li S Z, Li Q Y, Carpick R W, Gumbsch P, Liu X Z, Ding X D, Li J 2016 Nature 539 541 doi: 10.1038/nature20135 [19] Fan S Y, Chen Y N, Xiao S, Shi K J, Meng X Y, Lin S S, Su F H, Su Y F, Chu P K 2024 Carbon 216 118561 doi: 10.1016/j.carbon.2023.118561 [20] Min F L, Yu S B, Sheng W A N G, Yao Z H, Noudem J G, Liu S J, Zhang J F 2022 Trans. Nonferrous Met. Soc. China 32 1935 doi: 10.1016/S1003-6326(22)65920-X [21] Garlow J A, Barrett L K, Wu L, Kisslinger K, Zhu Y, Pulecio J F 2016 Sci. Rep. 6 19804 doi: 10.1038/srep19804 [22] Orofeo C M, Ago H, Hu B, Tsuji M 2011 Nano Res. 4 531 doi: 10.1007/s12274-011-0109-x [23] Reina A, Thiele S, Jia X, Bhaviripudi S, Dresselhaus M S, Schaefer J A, Kong J 2009 Nano Res. 2 509 doi: 10.1007/s12274-009-9059-y [24] Seo J H, Lee H W, Kim J K, Kim D G, Kang J W, Kang M S, Kim C S 2012 Curr. Appl. Phys. 12 S131 doi: 10.1016/j.cap.2012.02.035 [25] Li X S, Cai W W, Colombo L, Ruoff R S 2009 Nano Lett. 9 4268 doi: 10.1021/nl902515k [26] Li X, Li H, Lee K R, Wang A 2020 Appl. Surf. Sci. 529 147042 doi: 10.1016/j.apsusc.2020.147042 [27] 王泽, 李国禄, 王海斗, 徐滨士, 康嘉杰 材料导报 28 91 Wang Z, Li G L, Wang H D, Xu B S, Kang J J 2014 Mater. Rev. 28 91 [28] Kato T, Nagai T, Sasajima Y, Onuki J 2010 Mater. Trans. 51 664 doi: 10.2320/matertrans.MG200903 [29] 丁业章, 叶寅, 李多生, 徐锋, 朗文昌, 刘俊红, 温鑫 2023 物理学报 72 068703 doi: 10.7498/aps.72.20221332 Ding Y Z, Ye Y, Li D S, Xu F, Lang W C, Liu J H, Wen X 2023 Acta Phys. Sin. 72 068703 doi: 10.7498/aps.72.20221332 [30] Backholm M, Foss M, Nordlund K 2013 Appl. Surf. Sci. 268 270 doi: 10.1016/j.apsusc.2012.12.077 [31] Shibuta Y, Elliott J A 2009 Chem. Phys. Lett. 472 200 doi: 10.1016/j.cplett.2009.03.010 [32] Juslin N, Erhart P, Träskelin P, Nord J, Henriksson K O E, Nordlund K, Salonen E, Albe K 2005 J. Appl. Phys. 98 123520 doi: 10.1063/1.2149492 [33] Béland L K, Lu C, Osetskiy Y N, Samolyuk G D, Caro A, Wang L, Stoller R E 2016 J. Appl. Phys. 119 085901 doi: 10.1063/1.4942533 [34] Morse P M 1929 Phys. Rev. 34 57 doi: 10.1103/PhysRev.34.57 [35] 冯艳, 段海明 2011 原子与分子物理学报 28 251 doi: 10.3969/j.issn.1000-0364.2011.02.011 Feng Y, Duan H M 2011 J. At. Mol. Phys. 28 251 doi: 10.3969/j.issn.1000-0364.2011.02.011 [36] Stuart S J, Tutein A B, Harrison J A 2000 J. Chem. Phys. 112 6472 doi: 10.1063/1.481208 [37] Jones J E 1924 Proc. Roy. Soc. A 106 463 [38] Cao Q, Chen Y J, Shao W, Ma X T, Zheng C, Cui Z, Liu Y, Yu B 2020 J. Mol. Liq. 319 114218 doi: 10.1016/j.molliq.2020.114218 [39] 王涛 2010 硕士学位论文 (湘潭: 湘潭大学) Wang T 2010 M. S. Thesis ( Xiangtan: Xiangtan University [40] Mueller J E, Van Duin A C, Goddard III W A 2010 J. Phys. Chem. C 114 4939 doi: 10.1021/jp9035056 [41] Loginova E, Bartelt N C, Feibelman P J, McCarty K F 2008 New J. Phys. 10 093026 doi: 10.1088/1367-2630/10/9/093026 [42] Pagon A M, Partridge J G, Hubbard P, Taylor M B, McCulloch D G, Doyle E D, Li G 2010 Surf. Coat. Technol. 204 3552 doi: 10.1016/j.surfcoat.2010.04.017 [43] 王璐, 高峻峰, 丁峰 2014 化学学报 72 345 doi: 10.6023/A13090984 Wang L, Gao J F, Ding F 2014 Acta Chim. Sin. 72 345 doi: 10.6023/A13090984 [44] 戴达煌 2008 薄膜与涂层现代表面技术(长沙: 中南大学出版社) 第411页 Dai D H 2008 Thin Films and Coatings Modern Surface Technology (Changsha: Central South University Press) p411 [45] Chen S D, Bai Q S, Wang H F, Dou Y H, Guo W 2022 Physics E 144 115465 doi: 10.1016/j.physe.2022.115465 [46] Chen S, Xiong W, Zhou Y S, Lu Y F, Zeng X C 2016 Nanoscale 8 9746 doi: 10.1039/C5NR08614K [47] Rut’kov E V, Gall N R 2011 Equilibrium Nucleation, Growth, and Thermal Stability of Graphene on Solids (Russia St. Petersburg: inTech) pp209–292 -

首页

首页 登录

登录 注册

注册

下载:

下载: