-

我国大部分煤炭都集中在广袤的西北地区,但是由于矿区自然环境及人为破坏,这些矿区中会出现煤炭自燃现象。煤炭自燃会显著提高覆盖煤层的岩体温度,在核心自燃区域,岩体温度甚至高于500 ℃。在这些区域进行爆炸作业属于高温爆破范畴。近年来,在高温煤矿的爆破开采作业中已经发生多起事故,这些事故不仅造成了重大的财产损失,更对爆破作业人员的安全产生了极大威胁。

现场混装乳化炸药具有优越的爆炸性能和良好的安全性能[1],在各类爆破工程中被广泛使用。作为“十四五”规划期间产业结构优化升级的重要方向,现场混装乳化炸药的研究正迎来快速发展[2]。

国内外学者为提高炸药的耐高温性能进行了大量研究。Oxley等[3]研究发现,在硝酸铵中添加尿素和硫酸铵等物质可以提高其热稳定性;Kaljuvee等[4]采用热重-差热分析法(thermogravimetric-differential thermal analysis,TG-DTA)和傅里叶变换红外光谱(Fourier transform infrared spectroscopy,FTIR)技术研究了CaCO3和MgCO3对硝铵类物质的热分解的影响,结果表明:在高温条件下,CaCO3和MgCO3能够抑制硝铵类物质的热分解;Djerdjev等[5]研究发现,在硝酸铵中添加含有NOx的物质,可以提高硝酸铵的起始分解温度;邸云信等[6]研究了硫化矿中现场混装乳化炸药自燃自爆的原因,结果表明:在酸性潮湿环境下,游离的硝酸铵组分以及敏化组分极易发生放热反应,造成热积累,导致炸药出现自燃、自爆现象;刘伟等[7]研制出一种耐热铵油炸药,该炸药能够在高温环境中正常使用,其爆炸威力满足爆破作业的要求;林谋金等[8]通过在粉状乳化炸药中添加粒径为10 mm的吸水树脂,并控制吸水树脂的质量分数在10%,在提升炸药在高温炮孔中的安全性的同时,还不影响混合炸药的爆炸威力;汪扬文等[9]研究发现在多孔粒状硝酸铵中加入多胺,能够有效抑制其热分解过程。同时,多胺的加入对多孔粒状铵油炸药的爆轰性能的影响极小;吴春来[10]发现在乳化炸药水相中添加尿素会影响其析晶点和pH值,导致炸药爆速下降;张功震等[11]采用原位聚合法将聚多巴胺包覆在2,6-二氨基-3,5-二硝基吡啶氧化物(ANPyO)表面,提高了其热稳定性和热安全性。

甲酸铵是一种化合物,其分子式为NH4COOH,溶于水后其水溶液呈酸性。甲酸铵受热后会发生分解,产物为HCOOH和NH3。本研究将制备4种不同甲酸铵含量的现场混装乳胶基质样品,使用旋转流变仪分析甲酸铵的加入对乳胶基质流动性以及黏弹性的影响,研究4种样品黏度随温度的变化规律,采用同步热分析技术研究现场混装乳胶基质的热分解过程,分析甲酸铵的加入对乳胶基质热分解性能的影响,以期为含甲酸铵的混装乳胶基质在高温爆破作业中的应用提供一定的实验基础与理论依据。

-

试剂:硝酸铵(AN)、硝酸钠(SN)、0#柴油、机油,工业级;司盘80(Span-80);甲酸铵,化学纯。

仪器:同步热分析仪(NETSCH-TG 209,德国NETZSCH公司);旋转流变仪(MCR 102e,德国Anton Paar公司)。

-

按照表1中的比例分别称取AN、SN、甲酸铵,将其和水混合后加热至100~105 ℃,制得水相;按照表1中的比例称取0#柴油、机油,将其和Span-80混合后加热至90~95 ℃,制得油相;将水相缓缓加至油相中,同时,设置乳化器转速为

1200 r/min,持续高速搅拌3 min,获得4种现场混装乳化炸药基质样品。 -

将3 g乳胶基质置于流变仪的平板传感器上,测量不同剪切速率下乳胶基质的黏度变化,以获得乳胶基质的流动性曲线。设定平板传感器与Parallel Plate 25转子之间的间距为1 mm,测试温度为25 ℃,等待5 min以使温度达到稳定状态,剪切速率的范围设为0.1~1 000 s−1。

-

将3 g乳胶基质置于流变仪的平板传感器上,测量在剪切应变作用下乳胶基质储能模量(G′)和损耗模量(G″)的变化,以获得乳胶基质黏弹性曲线。设定平板传感器与Parallel Plate 25转子之间的间距为1 mm,测试温度为25 ℃,等待5 min以使温度达到稳定状态,振荡频率固定为1 Hz,剪切应变的范围设为10−3~2。

-

将3 g乳胶基质置于流变仪的平板传感器上,测量在温度作用下乳胶基质黏度的变化,以获得乳胶基质的黏温曲线。设定平板传感器与Parallel Plate 25转子之间的间距为1 mm,剪切速率固定为0.5 s−1,温度范围设为25~80 ℃,升温速率为2 ℃/min。

-

采用热重分析仪对制备的4种样品进行热失重实验。测试参数如下:样品质量为(5.0±0.2) mg,升温速率为5、10、15、20 ℃/min,升温范围为30~400 ℃。采用氧化铝坩埚、空气气氛(气体流量为20 mL/min)。

-

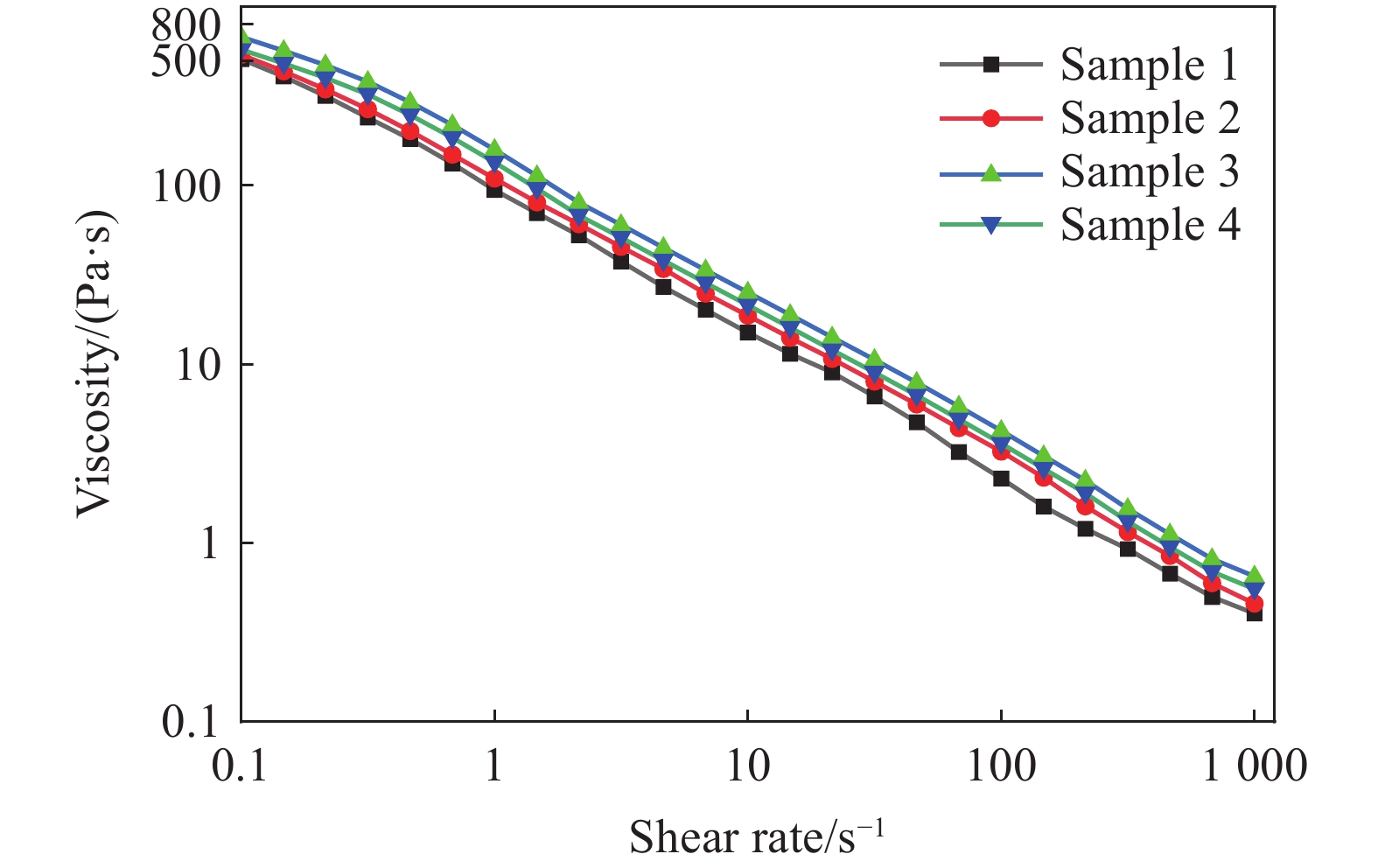

4种样品的流动性曲线如图1所示。从图1可知,4种样品的黏度均随剪切速率的增大而迅速下降,呈现出明显的非牛顿行为,表明乳胶基质属于剪切变稀流体。乳胶基质分散相的液滴间存在无规则的布朗运动,随着剪切速率的提高,外力会克服液滴间的布朗运动,使其黏度下降[12]。

在相同的剪切速率下,样品2、3、4的黏度均高于样品1,样品3的黏度最高。当剪切速率为10 s−1时,相比于样品1,样品2、3和4的黏度分别增加了3 656.83、10 179.75和6 361.55 mPa·s,增幅分别为24.34%、67.77%和42.35%,表明甲酸铵的加入可以增加现场混装乳胶基质的黏度;相比于样品3,样品4的黏度降低了3 818.16 mPa·s,降幅为15.15%。因此,随着甲酸铵质量分数的增加,4种样品的黏度呈现出先增大后减小的趋势。

分析可知,甲酸铵分子结构中的C=O键会与硝酸铵水溶液中的H―O键和N―H键形成分子间氢键[13]。当甲酸铵的含量较低时,形成的氢键形式单一,氢键均匀分布在分散相粒子中;随着甲酸铵含量的增加,形成的氢键网络加强。在氢键作用下,分散相粒子间相互作用增强,粒子间距减小,排布更加紧密,导致分散相粒子聚合成团。分散相粒子聚合成团后,会将部分连续相包裹起来,使连续相的有效体积浓度减少,分散相的有效体积浓度上升[14]。乳胶基质的黏度η与分散相的体积浓度ϕ之间的关系[15]为

式中:η0为连续相的黏度,单位为mPa·s;η的单位为mPa·s;ϕ的单位为%。由式(1)可知,分散相的有效体积浓度上升,会导致乳胶基质的黏度提高。但当甲酸铵的含量达到临界值时,分散相粒子中氢键作用形式和空间结构会发生改变,多个甲酸铵分子会与水分子发生缔合,氢键网络被削弱[16],分散相粒子间相互作用减弱,导致其团状结构被破坏,分散相的有效体积浓度降低,乳胶基质的黏度下降。

-

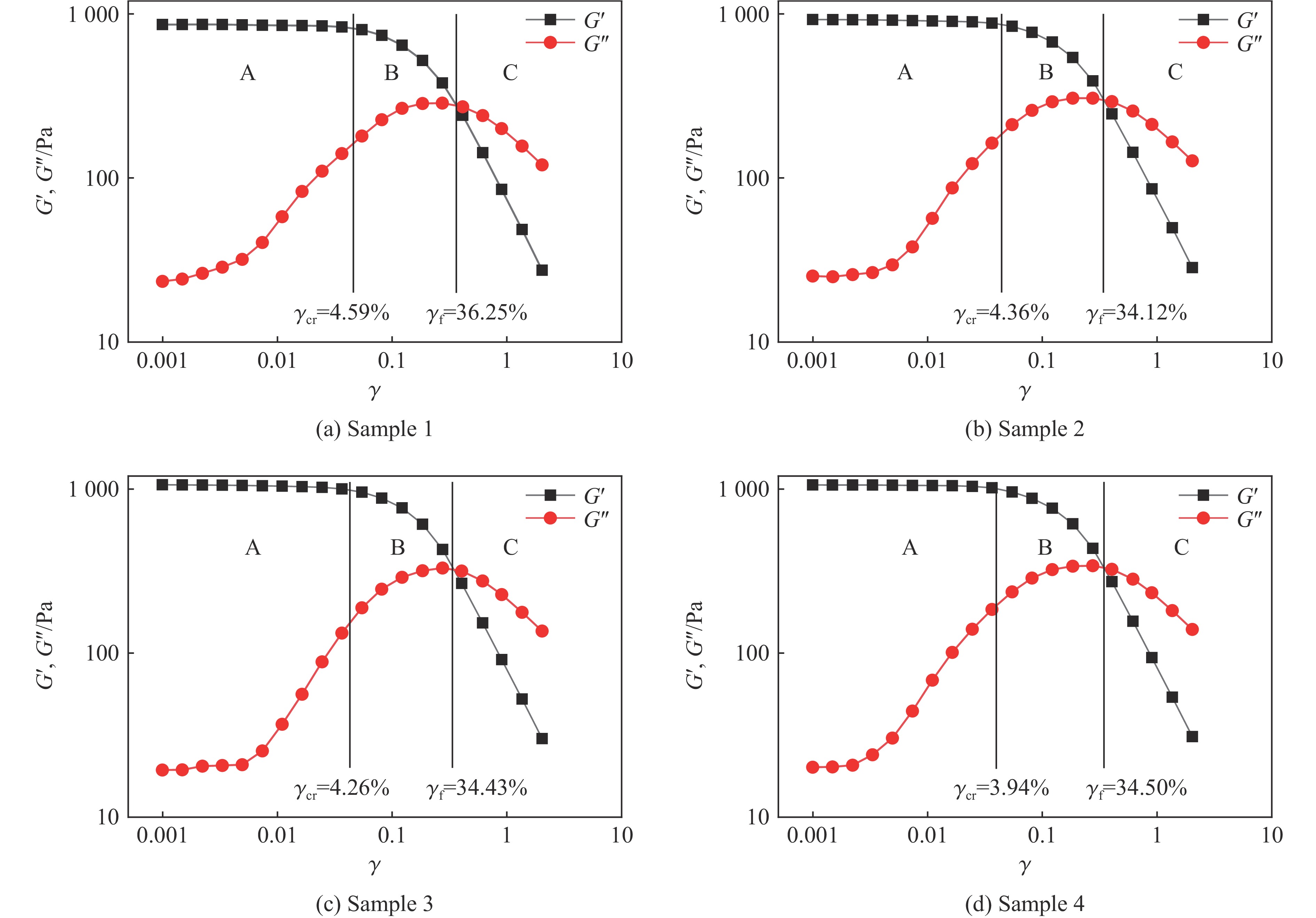

现场混装乳胶基质是一类特殊的高内相乳状液[17],黏弹性曲线反映乳胶基质在外力作用下的形变程度与其结构恢复能力之间的关系[18]。

图2为4种样品的黏弹性曲线,其中,γ为剪切应变,可以看出,4种样品的黏弹性曲线相似,表明甲酸铵对4种样品的黏弹性能影响相似。

定义储能模量与测试初始的恒定值之间的偏差达到5%时为线性黏弹区的终点,线性黏弹区终点对应的应变为临界应变γcr。乳胶基质储能模量与损耗模量的交点定义为流动点,对应的应变为流动点应变γf。受到外力作用时,样品的黏弹性曲线可分为A、B、C 3个区域,A区域的应变范围为10−3至临界应变γcr处;B区域的应变范围为临界应变γcr至流动点γf处;C区域的应变范围为流动点γf至2处。

在低应变区域(图2中A区域)4种样品的储能模量G′远远高于损耗模量G″,说明此区域乳胶基质的弹性性能占主导地位;储能模量G′随剪切应变γ的升高基本保持不变,而损耗模量G″在经历一段时间的稳定后快速增长。现场混装乳胶基质在此区域发生线性弹性形变,当外力消除后,样品可恢复至初始状态,发生的形变对样品没有影响。伴随着应变的继续升高(图2中B区域),储能模量G′开始缓慢下降,损耗模量G″的上升趋势变缓,但储能模量G′依旧大于损耗模量G″。现场混装乳胶基质在此区域发生非线性弹性形变,当外力消除后,样品发生的形变只有一部分可以恢复至初始阶段。在高应变区域(图2中C区域),储能模量G′和损耗模量G″都随剪切应变γ的升高而持续下降,此时损耗模量G″开始大于储能模量G′,说明弹性形变转变为黏性形变,黏性性能占主导地位,此时所发生的形变将不能恢复。现场混装乳胶基质稳定性的优劣可以用内聚力大小来表征,其值是线性黏弹区弹性模量平均值

$G'_{\mathrm{m}} $ 与线性黏弹区宽度的乘积[18]。4种现场混装乳胶基质的线性黏弹区弹性模量平均值$G'_{\mathrm{m}} $ 、临界应变γcr与内聚力如表2所示。从表2中可知,随着样品中甲酸铵质量分数的增加,内聚力呈现先增大后减小的趋势,样品3的内聚力最高,为41.92 Pa;样品1的内聚力最低,为37.41 Pa。样品3的内聚力比样品1的内聚力大4.51 Pa,说明样品3的稳定性更好。

分析可知,在水相体系中存在的游离铵根与硝酸根只有克服分子间作用力,才能缔合生成离子对,游离的其他铵根和硝酸根会与该离子对结合形成离子群,当离子群的大小达到一定尺寸时就会生成硝酸铵晶核。在乳胶基质中,晶核的形成会使其内聚力降低,导致油水界面膜发生收缩现象。硝酸铵晶体会依靠已存在的晶核继续生长,一旦其体积增加至特定程度,便会破坏油水界面膜,从中析出,导致乳胶基质的稳定性降低[13]。而甲酸铵分子结构中存在的C=O键会与硝酸铵水溶液中的N―H键形成氢键,氢键的形成会增加分子间的作用力,抑制铵根与硝酸根的结合,降低晶核生成的概率,提高乳胶基质的内聚力,使油水界面膜扩张,增强乳胶基质的稳定性。然而,由于溶有甲酸铵的水相呈现弱酸性,随着水相中甲酸铵含量的增加,水相的酸性增强,pH值降低。当水相的pH值超过一定界限时,会影响乳化效果,导致部分油水界面的膜结构被破坏,降低乳胶基质的稳定性[19]。

-

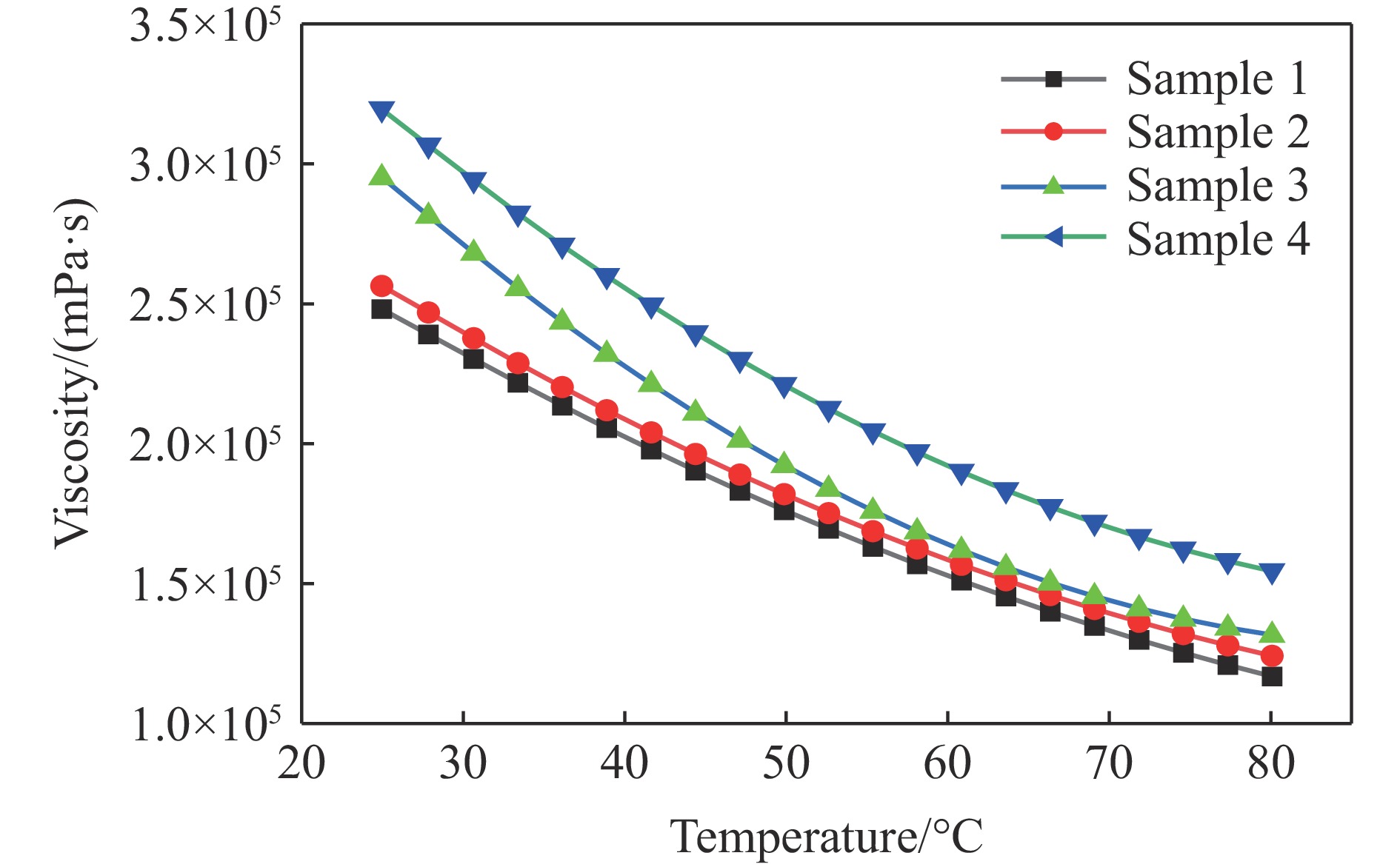

乳胶基质的黏度可以反映现场混装乳化炸药的流动性。4种样品的黏度-温度曲线如图3所示。由图3可知,4种样品的黏度均随着温度的升高而下降。温度升高会增强乳胶粒子的热运动,导致粒子间的相互作用力减弱,乳胶基质的流动性增强,因此,乳胶基质的黏度随温度的升高而下降。25 ℃时,样品3的黏度达到最大,为3.19×105 mPa·s;80 ℃时,样品1的黏度达到最小,为1.16×105 mPa·s。在常温下,样品1的黏度最低,样品3的黏度最高,2组样品的黏度差为7.1×104 mPa·s;高温时,4种样品的黏度较低,且差距较小。样品1、2、3、4的黏度随温度的变化量分别为1.31×105、1.32×105、1.65×105和1.63×105 mPa·s,可见,样品1的黏温敏感度最小,样品3的黏温敏感度较高。

现场混装乳胶基质运送至现场后,其温度范围大致在40~50 ℃。50 ℃时,4种样品的黏度分别为1.76×105、1.81×105、2.21×105和1.92×105 mPa·s,即对于相同温度的4种样品,其黏度随着甲酸铵含量的增加呈现出先增大后减小的趋势。在实际生产应用中,现场混装乳胶基质的黏度在泵送至炮孔前应该控制在1.5×105~3.0×105 mPa·s范围内[20],因为在该范围内,螺杆泵泵送乳胶基质所需的工作压力较小,泵送的乳胶基质对输药管管壁的挤压作用也较小,可极大地降低输药管发生爆管故障的风险,同时也可有效避免螺杆泵因堵塞而引发的故障,确保整个泵送过程的稳定性和安全性[21]。4种样品的黏度均在该范围内,故甲酸铵的质量分数不大于9%的4种样品均满足实际应用要求。

-

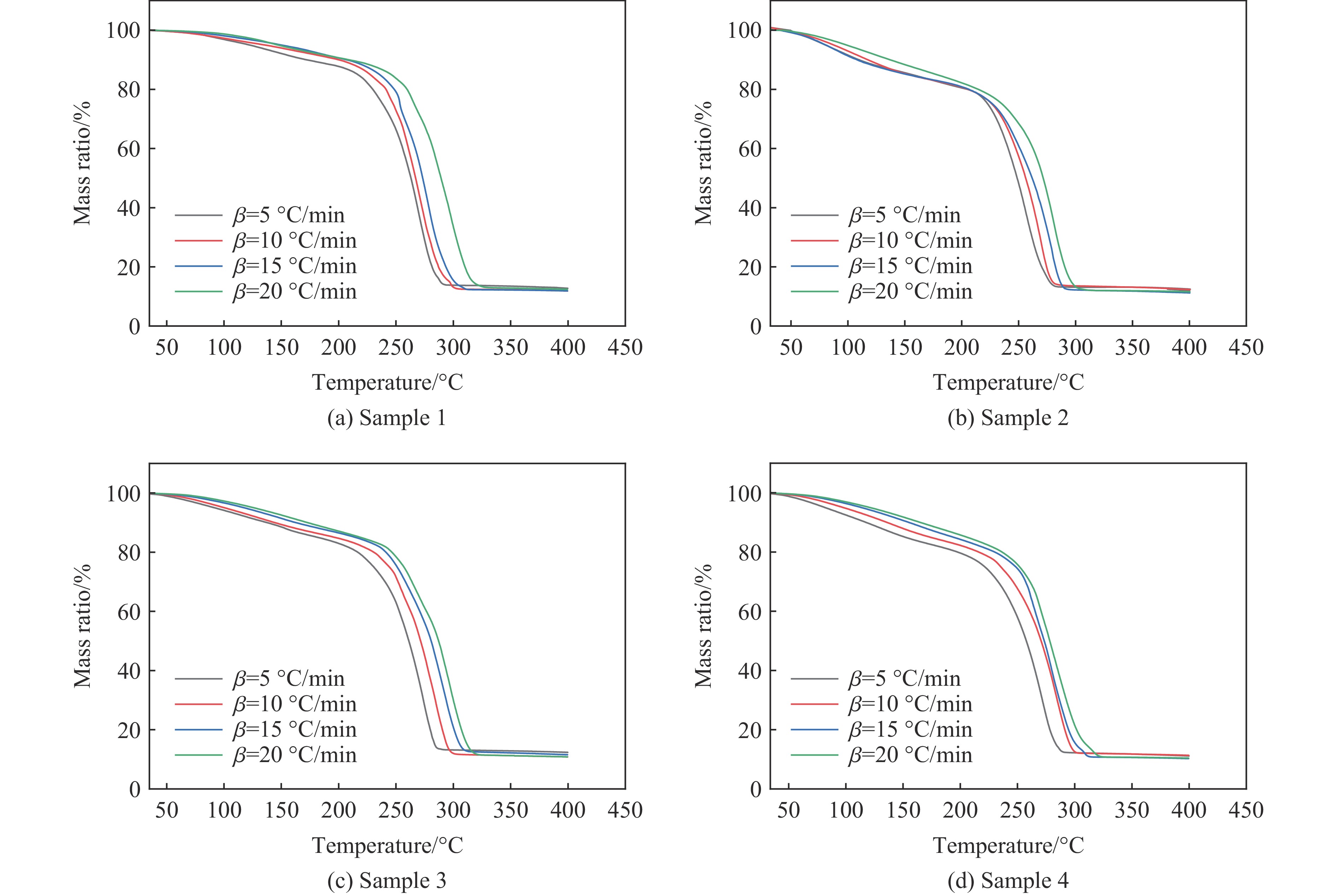

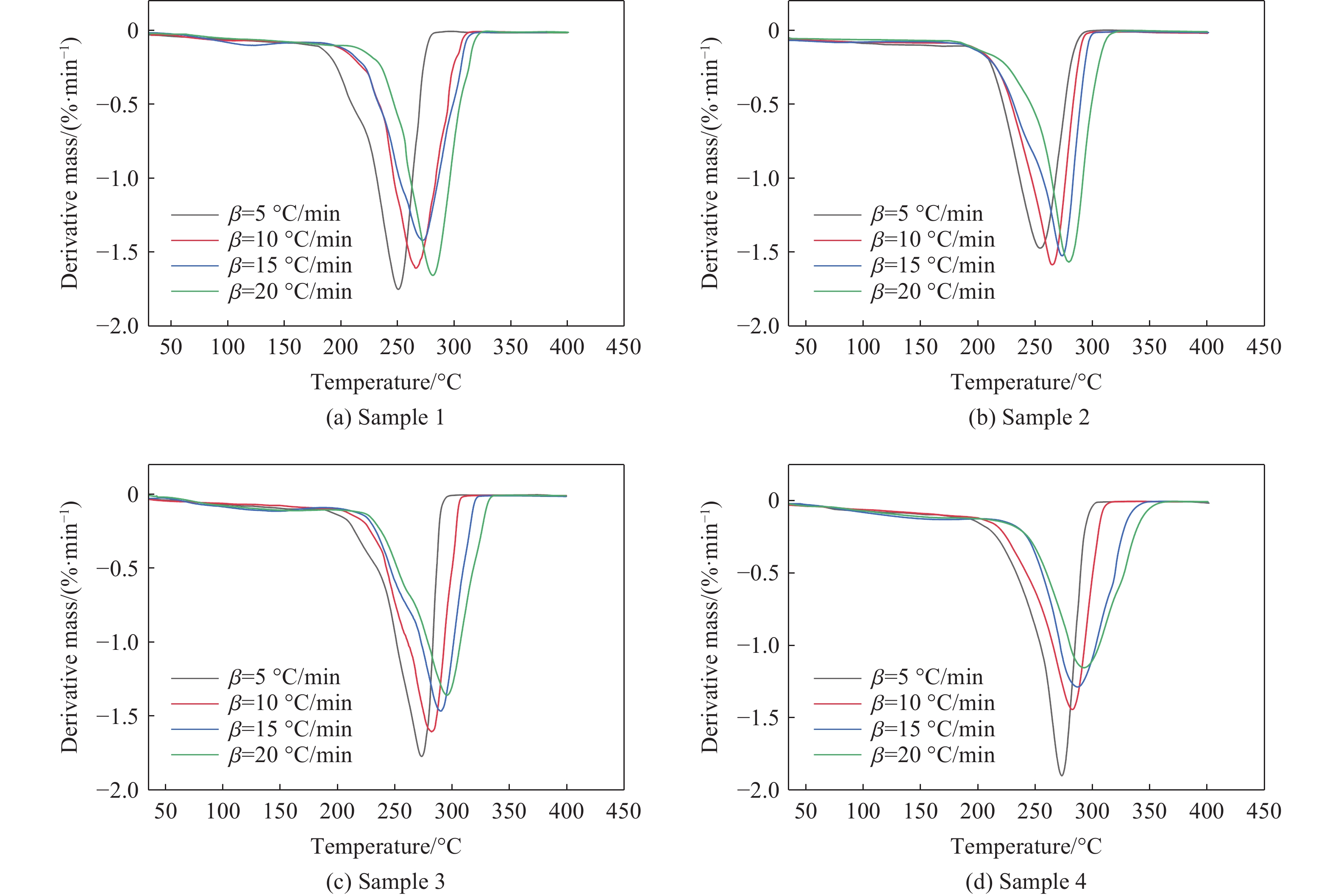

为了研究甲酸铵含量对现场混装乳胶基质的热分解性能的影响,对4种样品进行热重实验。样品在不同升温速率(βi)下的热重(thermogravimetry,TG)和微分热重(derivative thermogravimetry,DTG)曲线分别如图4和图5所示。

由图4可知,4种样品的TG曲线相似,说明其热分解过程大体一致。乳胶基质的热分解过程可以分为2个阶段。第1阶段的温度区间为30~200 ℃,TG曲线在该温度区间的下降较为缓慢,从图5的DTG曲线可以看出这一阶段样品的质量损失速率较小。这一阶段的平均质量损失约为18%,略大于乳胶基质配方中水的质量分数。该阶段主要为基质中的水分蒸发,同时还伴随着部分在乳化过程已经破乳的乳胶基质的分解[13]。第2阶段的温度区间为200~300 ℃,TG曲线在该温度区间快速下降,平均质量损失在69%左右,与配方中硝酸铵和油相的总质量分数相近。这一阶段乳胶基质中的硝酸铵在高温作用下分解,释放出NO2和NH3;同时,这些分解产物会与油相的热解产物快速发生氧化反应[22],使得乳胶基质迅速失重,表现为图5的DTG曲线上出现的一个尖锐的峰。在300 ℃之后,TG曲线和DTG曲线均趋于平稳,说明此时热分解过程已经接近尾声,没有发生失重现象。4种样品的TG曲线均呈现出相似的变化趋势,表明甲酸铵的添加并未显著改变乳胶基质的热分解过程。随着升温速率的提高,4种样品的TG曲线与DTG曲线均向高温方向偏移,这是因为样品在热分解过程中会发生热滞后现象[23]。

在TG曲线中作失重前基线的延长线,该直线与TG曲线拐点处切线的交点所对应的温度就是为外推起始分解温度;同理,在曲线中作失重后基线的延长线,其与TG曲线拐点处切线的交点所对应的温度为外推终止分解温度。其中,TG曲线的拐点为曲线中斜率最大的点,与DTG曲线中的峰值温度点对应。4种样品在10 ℃/min升温速率下的外推起始分解温度Tonset、DTG曲线的峰值温度Tp和外推终止分解温度Te见表3。

由表3可知,随着甲酸铵质量分数的增加,4种样品的Tonset、Tp和Te呈现上升趋势。样品4的Tonset最高,为256.65 ℃,说明样品4的热安定性最好。样品2、3、4的Tonset比样品1分别增加了7.05、13.40和18.29 ℃,说明甲酸铵的加入能够提高乳胶基质的热安定性,而且,随着甲酸铵质量分数的增加,样品的热安定性也随之提升。

乳胶基质的主要成分为硝酸铵,硝酸铵热分解的机理为:硝酸铵在一定条件下分解,产生氨气和硝酸,与此同时,硝酸也会分解,产生二氧化氮和水。而二氧化氮作为催化剂,会参与硝酸铵的自催化热分解反应中。硝酸铵分解反应、硝酸分解反应和二氧化氮与硝酸铵的反应式为

氨气可以与硝酸和二氧化氮发生剧烈的反应,使其浓度降低,导致分解速率降低,其反应式为

所以氨气可以抑制硝酸铵的热分解[24]。

由上述分析可知,可以通过添加分解产生氨气的物质来抑制硝酸铵的热分解。甲酸铵受热分解,产生氨气,能够有效抑制硝酸铵的分解,所以,加入甲酸铵可以提高乳胶基质的热安定性。甲酸铵受热分解的化学反应式为

为了得到4种样品的热分解动力学参数,采用Kissinger法计算样品的活化能(Ea)及指前因子(Ak)[23]。热动力学方程为

式中:βi的单位为℃/min;Tpi为升温速率βi时DTG曲线的峰值温度,℃;Ak的单位为s−1;Rt为理想气体常数,取值为8.314 J/(K·mol)。计算结果如表4所示,其中,R2为拟合优度。4种样品的R2均接近1,说明通过Kissinger法计算出的活化能是可信的。

活化能是量化化学反应能量势垒的关键指标,活化能越高,越难发生反应。由表4可知,随着甲酸铵质量分数的增加,其活化能呈现上升趋势。样品1的活化能最低,为103.61 kJ/mol;样品4的活化能最高,为178.06 kJ/mol。样品2、3、4的活化能比样品1分别增加了20.72、47.81和74.45 kJ/mol,增幅分别为20.00%、46.14%和71.86%。这是因为:一方面,甲酸铵分子结构中的C=O键会与硝酸铵水溶液中的H―O键和N―H键形成分子间氢键,受热时,氢键会吸收热量发生断裂,使得乳胶基质的活化能有一定程度的提升[11];另一方面,甲酸铵的加入会抑制硝酸铵的热分解,使乳胶基质的初始分解温度提高。由表3可知,随着甲酸铵质量分数的增加,4种样品的外推起始分解温度不断提高,即乳胶基质分解时需要从外界吸收的能量也越高。在以上两种因素的共同作用下,甲酸铵质量分数越大的样品的活化能越高。

-

结合4种样品的Tp,可以计算热爆炸临界温度Tb[25]和自加速分解温度TSADT[26]

式中:Tp0为加热速率趋于零时的外推峰值温度,℃;a、b、c为拟合系数;Ea的单位为kJ/mol。结果如表5所示。

Tb和TSADT可以表征材料的热安全性,Tb和TSADT越高,样品的热安全性越高[11]。由表5可知,样品1的Tb为229.52 ℃,TSADT为188.96 ℃。样品2、3和4的Tb比样品1分别提高了31.60、38.49和53.15 ℃,TSADT分别提高了33.98、51.71和59.85 ℃,说明甲酸铵的加入可以提高乳胶基质的热安全性,而且,甲酸铵的质量分数越高,其热安全性越高。

-

结合活化能,计算样品的活化焓ΔH≠、活化熵ΔS≠和活化吉布斯自由能ΔG≠[25]

式中:h和kB分别为普朗克常数和玻尔兹曼常数,h=6.626×10−34 J·s,kB=1.381×10−23 J/K;Tp的单位为K,此处,Tp=Tp0。计算结果如表6所示。

4种样品的活化焓∆H≠均大于零,说明4种乳胶基质样品发生化学反应需从外界吸收能量。∆H≠表征乳胶基质从稳态变为活化状态所需吸收的能量。4种样品的∆H≠与活化能Eα非常相近。只有当外界提供的能量超过乳胶基质的∆H≠时,乳胶基质才能发生化学反应,而且∆H≠越大,从外界吸收的能量也越高,发生反应的难度也越高。随着甲酸铵质量分数的增加,∆H≠出现增长的趋势,表明随着甲酸铵含量的增加,乳胶基质的热反应活性逐渐减弱,乳胶基质在常规条件下表现出良好的稳定性,可以安全储存与使用。∆S≠越大,说明乳胶基质发生反应后产生的分解产物越多[11]:活化熵∆S≠随着甲酸铵质量分数的增加而逐渐增大,说明∆S≠与甲酸铵含量密切相关。4种样品的活化吉布斯自由能∆G≠均大于零,表明乳胶基质在热分解过程中发生的活化反应属于非自发范畴,即此过程无法自发进行,需要从外界环境汲取能量来推动。

-

(1) 甲酸铵的加入可以提高现场混装乳胶基质的黏度。随着甲酸铵质量分数的增加,样品的黏度出现先增大后减小的趋势。当甲酸铵质量分数不大于9%时,现场混装乳胶基质在50 ℃左右的黏度能够满足实际使用的泵送要求。

(2) 加入甲酸铵后,现场混装乳胶基质的弹性模量和内聚力均有所提高。当甲酸铵的质量分数在6%左右时,制备的现场混装乳胶基质稳定性最佳。

(3) TG-DTG热分析结果表明:加入不同质量分数的甲酸铵后,样品的外推起始分解温度分别提高7.05、13.40和18.29 ℃,活化能分别增加20.72、47.81和74.45 kJ/mol,热爆炸临界温度提高31.60、38.49和53.15 ℃,自加速分解温度提高33.98、51.71和59.85 ℃,现场混装乳胶基质的热稳定性和热安全性得到提升。

甲酸铵含量对现场混装乳胶基质流变及热分解性能的影响

Influence of Ammonium Formate Content on Rheological and Thermal Decomposition Properties of On-Site Mixed Emulsion Matrix

-

摘要: 为提高现场混装乳化炸药的耐高温性能,制备了4种不同甲酸铵含量的现场混装乳化炸药基质样品。采用旋转流变仪和同步热分析仪研究了4种样品的流动性、黏弹性、黏温及其热分解性能。结果表明:加入甲酸铵可以提高现场混装乳胶基质的黏度,且随着甲酸铵质量分数的增加,样品的黏度出现先增大后减小的趋势;与未添加甲酸铵的样品相比,加入甲酸铵的样品的弹性模量增大,稳定性增强;当甲酸铵的质量分数不大于9%时,在50 ℃左右的温度下,乳胶基质的黏度均能够满足泵送要求;甲酸铵的加入对乳胶基质的热分解过程没有明显影响;随着甲酸铵质量分数的增加,其外推起始分解温度、活化能、热爆炸临界温度和自加速分解温度均有所增加,现场混装乳胶基质的热稳定性和热安全性得到提升。

-

关键词:

- 现场混装乳化炸药基质 /

- 甲酸铵 /

- 流变性能 /

- 热分解性能

Abstract: To enhance the heat-resistant performance of on-site mixed emulsion explosives, four kinds of on-site mixed emulsion explosive matrix samples were prepared by adding ammonium formate with different concentrations into corresponding aqueous phase system, respectively. The fluidity, viscoelasticity, viscosity-temperature, and thermal decomposition properties of the four kinds of samples were investigated through rotational rheometer and synchronous thermal analyzer. The results revealed that the addition of ammonium formate increases the viscosity of the on-site mixed emulsion matrix, and the viscosity of the four kinds of samples exhibits a trend of first increase and then decrease with the increase of ammonium formate mass fraction. Compared with the sample without ammonium formate, the addition of ammonium formate improve the elastic modulus of the emulsion matrix and enhances its stability. When the mass fraction of ammonium formate is not greater than 9%, the viscosity of the emulsion matrix at around 50 ℃ meets the pumping requirements. The addition of ammonium formate shows no significant influence on the thermal decomposition process of the emulsion matrix. However, as ammonium formate mass fraction increases, the extrapolated initial decomposition temperature, activation energy, thermal explosion critical temperature, as well as self-accelerating decomposition temperature all increase, leading to improved thermal stability and thermal safety of the on-site mixed emulsion matrix. -

-

表 1 乳胶基质配方

Table 1. Formulation of emulsion matrix

Samples Mass fraction/% AN SN Water Ammonium formate Engine oil Diesel Span-80 1 72 5 16 0 2.5 2.5 2 2 69 5 16 3 2.5 2.5 2 3 66 5 16 6 2.5 2.5 2 4 63 5 16 9 2.5 2.5 2 表 2 乳胶基质的

$G'_{\mathrm{m}} $ 、$\gamma_{\mathrm{cr}} $ 与内聚力Table 2. Emulsion matrix

$G'_{\mathrm{m}} $ ,$\gamma_{\mathrm{cr}} $ and cohesionSamples $G'_{\mathrm{m}} $ /Pa$\gamma_{\mathrm{cr}} $ /%Cohesion/Pa 1 815 4.59 37.41 2 861 4.36 37.53 3 984 4.26 41.92 4 1 010 3.94 39.79 表 3 4种样品的热分解特征温度

Table 3. Thermal decomposition characteristic temperatures of the four kinds of samples

Samples Tonset/℃ Tp/℃ Te/℃ 1 238.36 264.83 278.35 2 245.41 266.24 285.73 3 251.76 282.42 295.08 4 256.65 282.71 296.10 表 4 Kissger法计算得到的

$E_\text{a}$ 和${\mathrm{lg}}\;A_{\mathrm{k}} $ Table 4.

$E_\text{a} $ and${\mathrm{lg}}\;A_{\mathrm{k}} $ calculated through Kissinger methodSamples $E_\text{a} $ /(kJ·mol−1)lg Ak/(kJ·mol−1) R2 1 103.61 6.69 0.984 2 2 124.33 8.75 0.995 9 3 151.42 10.97 0.989 0 4 178.06 13.58 0.995 0 表 5 4种样品的

$T_{\mathrm{b}} $ 和$T_{{\mathrm{SADT}}} $ Table 5.

$T_{\mathrm{b}} $ and$T_{{\mathrm{SADT}}} $ of four kinds of samplesSamples Tb/℃ TSADT/℃ 1 229.52 188.96 2 261.12 222.94 3 268.01 240.67 4 282.67 248.81 表 6 4种样品的

$\Delta {H^ \ne } $ 、$\Delta {S^ \ne } $ 和$\Delta {G^ \ne } $ Table 6.

$\Delta {H^ \ne } $ 、$\Delta {S^ \ne } $ and$\Delta {G^ \ne } $ of four kinds of samplesSamples ΔH≠/(kJ·mol−1) ∆S≠/(J·mol−1·K−1) ∆G≠/(kJ·mol−1) 1 99.60 −63.47 130.21 2 120.04 −24.45 132.65 3 146.94 17.63 137.44 4 173.67 67.74 137.94 -

[1] 汪旭光. 乳化炸药 [M]. 2版. 北京: 冶金工业出版社, 2008: 3−5. WANG X G. Emulsion explosives [M]. 2nd ed. Beijing: Metallurgical Industry Press, 2008: 3−5. [2] 陈皓楠. 酰化磷脂复合乳化剂对现场混装乳化炸药基质稳定性能的影响 [D]. 淮南: 安徽理工大学, 2023: 13−14. CHEN H N. Effect of acylated phospholipid emulsifier on properties of field mixed emulsion explosive [D]. Huainan: Anhui University of Science and Technology, 2023: 13−14. [3] OXLEY J C, SMITH J L, ROGERS E, et al. Ammonium nitrate: thermal stability and explosivity modifiers [J]. Thermochimica Acta, 2002, 384(1/2): 23–45. doi: 10.1016/S0040-6031(01)00775-4 [4] KALJUVEE T, EDRO E, KUUSIK R. Influence of lime-containing additives on the thermal behaviour of ammonium nitrate [J]. Journal of Thermal Analysis and Calorimetry, 2008, 92(1): 215–221. doi: 10.1007/s10973-007-8769-1 [5] DJERDJEV A M, PRIYANANDA P, GORE J, et al. Safer emulsion explosives resulting from NO x inhibition [J]. Chemical Engineering Journal, 2021, 403: 125713. doi: 10.1016/j.cej.2020.125713 [6] 邸云信, 冯超. 硫化矿内现场混装乳化炸药自燃自爆影响因素分析 [J]. 工程爆破, 2023, 29(4): 138–142. doi: 10.19931/j.EB.20230147 DI Y X, FENG C. Analysis of influencing factors of spontaneous combustion and spontaneous explosion of on-site mixed emulsion explosive in sulfide ore [J]. Engineering Blasting, 2023, 29(4): 138–142. doi: 10.19931/j.EB.20230147 [7] 刘伟, 郭子如, 王洋, 等. 耐热型铵油炸药的制备及性能 [J]. 火炸药学报, 2020, 43(4): 372–377. doi: 10.14077/j.issn.1007-7812.201908002 LIU W, GUO Z R, WANG Y, et al. Preparation and properties of heat-resistant ammonium nitrate fuel oil explosive [J]. Chinese Journal of Explosives & Propellants, 2020, 43(4): 372–377. doi: 10.14077/j.issn.1007-7812.201908002 [8] 林谋金, 代永富, 陆路, 等. 吸水树脂对粉状乳化炸药耐热及爆炸性能影响 [J]. 爆破, 2022, 39(4): 148–152, 170. doi: 10.3963/j.issn.1001-487X.2022.04.021 LIN M J, DAI Y F, LU L, et al. Effect of super absorbent polymer on heat-resistant and explosive performance of powder emulsion explosives [J]. Blasting, 2022, 39(4): 148–152, 170. doi: 10.3963/j.issn.1001-487X.2022.04.021 [9] 汪扬文, 何志伟, 孟涛, 等. 多孔粒状铵油炸药热分解抑制剂的研究 [J]. 火工品, 2021(4): 52–55. doi: 10.3969/j.issn.1003-1480.2021.04.014 WANG Y W, HE Z W, MENG T, et al. Study on thermal decomposition inhibitor of porous granular ANFO explosive [J]. Initiators & Pyrotechnics, 2021(4): 52–55. doi: 10.3969/j.issn.1003-1480.2021.04.014 [10] 吴春来. 尿素对乳化炸药水相的负面影响 [J]. 采矿技术, 2016, 16(2): 94–96. doi: 10.13828/j.cnki.ckjs.2016.02.034 [11] 张功震, 何志伟, 冉宪文, 等. ANPyO@PDA复合材料的制备、表征及热分解性能 [J]. 高压物理学报, 2023, 37(6): 063402. doi: 10.11858/gywlxb.20230697 ZHANG G Z, HE Z W, RAN X W, et al. Preparation, characterization and thermal decomposition properties of ANPyO@PDA composites [J]. Chinese Journal of High Pressure Physics, 2023, 37(6): 063402. doi: 10.11858/gywlxb.20230697 [12] 杨有万, 赵海荣, 张凯铭, 等. 现场混装乳化炸药基质的流变性研究 [J]. 爆破器材, 2018, 47(3): 14–18. doi: 10.3969/j.issn.1001-8352.2018.03.003 YANG Y W, ZHAO H R, ZHANG K M, et al. Study on rheology of bulk emulsion explosive matrix [J]. Explosive Materials, 2018, 47(3): 14–18. doi: 10.3969/j.issn.1001-8352.2018.03.003 [13] 吴红波, 杨柳, 沈占军, 等. 二甲基亚砜对乳胶基质耐低温性能及热分解特性的影响 [J]. 含能材料, 2022, 30(3): 242–249. doi: 10.11943/CJEM2021176 WU H B, YANG L, SHEN Z J, et al. Effect of dimethyl sulfoxide on low temperature resistance and thermal decomposition of emulsion explosive matrix [J]. Chinese Journal of Energetic Materials, 2022, 30(3): 242–249. doi: 10.11943/CJEM2021176 [14] 蒋小华, 王玮, 宫敬. 稠油包水乳状液的表观黏度 [J]. 化工学报, 2008, 59(3): 721–727. doi: 10.3321/j.issn:0438-1157.2008.03.029 JIANG X H, WANG W, GONG J. Apparent viscosity of water-in-heavy crude oil emulsion [J]. Journal of Chemical Industry and Engineering (China), 2008, 59(3): 721–727. doi: 10.3321/j.issn:0438-1157.2008.03.029 [15] 马平, 谭本岭, 叶辉, 等. 乳胶基质黏度影响因素研究 [J]. 工程爆破, 2015, 21(3): 9–12. doi: 10.3969/j.issn.1006-7051.2015.03.003 MA P, TAN B L, YE H, et al. Studies on the influence factors of emulsion matrix viscosity [J]. Engineering Blasting, 2015, 21(3): 9–12. doi: 10.3969/j.issn.1006-7051.2015.03.003 [16] 欧阳顺利, 张明哲, 胡庆成, 等. 二甲基亚砜水溶液表面张力及粘度与氢键的拉曼光谱研究 [J]. 光谱学与光谱分析, 2018, 38(9): 2778–2781. doi: 10.3964/j.issn.1000-0593(2018)09-2778-04 OUYANG S L, ZHANG M Z, HU Q C, et al. Hydrogen bonding effect on the surface tension and viscosity of DMSO aqueous solutions studied by Raman spectroscopy [J]. Spectroscopy and Spectral Analysis, 2018, 38(9): 2778–2781. doi: 10.3964/j.issn.1000-0593(2018)09-2778-04 [17] 龚悦, 何杰, 汪旭光, 等. 钛粉对乳化炸药爆轰性能和热分解特性的影响 [J]. 含能材料, 2017, 25(4): 304–308. doi: 10.11943/j.issn.1006-9941.2017.04.006 GONG Y, HE J, WANG X G, et al. Influence of titanium powder on detonation performances and thermal decomposition characteristics of emulsion explosive [J]. Chinese Journal of Energetic Materials, 2017, 25(4): 304–308. doi: 10.11943/j.issn.1006-9941.2017.04.006 [18] 武海英. 高分子乳化剂对现场混装乳化炸药稳定性的影响 [D]. 北京: 北京理工大学, 2016: 23−27. WU H Y. Effects of polymer emulsifiers on stability of site-mixed emulsion explosives [D]. Beijing: Beijing Institute of Technology, 2016: 23−27. [19] 黄胜松, 赵明生, 张义平, 等. 水相pH对现场混装乳化炸药基质储存稳定性的影响研究 [J]. 矿业研究与开发, 2020, 40(7): 111–114. doi: 10.13827/j.cnki.kyyk.2020.07.022 HUANG S S, ZHAO M S, ZHANG Y P, et al. Effect of pH value of aqueous phase on storage stability of on-site mixed emulsion explosive matrix [J]. Mining Research and Development, 2020, 40(7): 111–114. doi: 10.13827/j.cnki.kyyk.2020.07.022 [20] 魏国, 刘锋, 吴攀宇, 等. 油相配比对现场混装乳胶基质黏度及爆轰参数的影响 [J]. 工程爆破, 2022, 28(2): 105–110. doi: 10.19931/j.eb.20210048 WEI G, LIU F, WU P Y, et al. Effect of oil phase ratio on viscosity and detonation parameters of on-site mixed emulsion matrix [J]. Engineering Blasting, 2022, 28(2): 105–110. doi: 10.19931/j.eb.20210048 [21] 牛草原, 黄文尧, 刘小辉, 等. 多孔粒状硝酸铵含量对现场混装乳化炸药的性能影响 [J]. 火炸药学报, 2023, 46(11): 999–1006. doi: 10.14077/j.issn.1007-7812.202302017 NIU C Y, HUANG W Y, LIU X H, et al. Influence of porous granular ammonium nitrate content on the performance of field mixed emulsion explosive [J]. Chinese Journal of Explosives & Propellants, 2023, 46(11): 999–1006. doi: 10.14077/j.issn.1007-7812.202302017 [22] WANG S, XU Z X, WANG Q. Thermal decomposition mechanism of emulsion explosives with phosphatide [J]. Journal of Thermal Analysis and Calorimetry, 2016, 124(2): 1053–1062. doi: 10.1007/s10973-015-5187-7 [23] 胡洁, 黄文尧, 孙彦臣, 等. 六亚甲基四胺含量对铵胺炸药性能的影响 [J]. 高压物理学报, 2023, 37(5): 055201. doi: 10.11858/gywlxb.20230691 HU J, HUANG W Y, SUN Y C, et al. Effect of hexamethylenetetramine content on the performance of ammonium-amine explosives [J]. Chinese Journal of High Pressure Physics, 2023, 37(5): 055201. doi: 10.11858/gywlxb.20230691 [24] 束学来, 郑炳旭, 郭子如, 等. 耐热炸药机理分析与优化浅析 [J]. 工程爆破, 2014, 20(5): 59–63. doi: 10.3969/j.issn.1006-7051.2014.05.013 SHU X L, ZHENG B X, GUO Z R, et al. Mechanism and optimization analysis of heat-resistant explosives [J]. Engineering Blasting, 2014, 20(5): 59–63. doi: 10.3969/j.issn.1006-7051.2014.05.013 [25] XIAO L B, GAO H X, ZHAO F Q, et al. Thermal behavior and safety of dihydroxylammonium 3,3’-dinitroamino-4,4’-azoxyfurazanate [J]. Chinese Journal of Explosives & Propellants, 2020, 43(1): 24–27, 32. doi: 10.14077/j.issn.1007-7812.201901016 [26] 汤崭, 杨利, 乔小晶, 等. HMX热分解动力学与热安全性研究 [J]. 含能材料, 2011, 19(4): 396–400. doi: 10.3969/j.issn.1006-9941.2011.04.010 TANG Z, YANG L, QIAO X J, et al. On thermal decomposition kinetics and thermal safety of HMX [J]. Chinese Journal of Energetic Materials, 2011, 19(4): 396–400. doi: 10.3969/j.issn.1006-9941.2011.04.010 -

首页

首页 登录

登录 注册

注册

下载:

下载: