-

金刚石内部的每个碳原子与周围的4个碳原子通过sp3杂化连接构成四面体,碳原子之间形成非常强的共价键,是典型的原子晶体。它是世界上目前已知最为坚硬的物质,显微硬度高达10000 HV,是工业加工工具的重要原材料[1-10]。金刚石的耐磨性能极好,是硬质合金的60~120倍。具有很高的热导率,常温下热导率可达2000 W/(mK),是铜等常用金属散热材料的5倍,可作为性能优异的散热材料。声波在金刚石中的传播速度很快,约为18 km/s,是优异的潜在薄膜声学器件材料。金刚石对于电磁波的透过频段非常宽,对从紫外光波到远红外光波的光线是几乎完全透明的,是最佳的光学窗口材料。此外,金刚石还具有耐腐蚀、耐高温、化学稳定性好等优点。由于金刚石具有以上众多的优异性能,得到了国内外科研人员的广泛研究[3, 5, 7, 10]。

随着金刚石用量的日益增多,而天然金刚石存量有限且价格非常昂贵,无法满足逐渐增长的社会需求,因此高品质、优性能金刚石的研究、制备和应用,受到了全世界各个国家的极高重视,为此研究人员不断探索人工合成金刚石的新方法[4, 6-11]。1954年,美国通用电气公司的研究人员通过研究分析金刚石−石墨相图,最终在高温高压条件下,使用石墨和含碳物质为原材料,在金属合金熔体中成功合成了金刚石。苏联、英国、俄罗斯、日本等国家的研究人员相继使用高温高压法和爆炸法成功合成了金刚石。但上述合成方法只能用于培育小颗粒金刚石,且合成过程中大多添加有金属催化剂。与此同时,越来越多的研究人员开始探索金刚石的低压合成途径,化学气相沉积法是无需触媒的低压合成金刚石的主要方法。

化学气相沉积法(Chemical Vapor Deposition,CVD)是采用化学法制备薄膜材料的关键技术,已经广泛应用于各种薄膜材料的制备,也是制备金刚石薄膜的重要方法。化学气相沉积法合成金刚石薄膜近些年的研究进展飞快,目前已具备规模化生产和应用的能力。通过精确的工艺过程控制,CVD法可以得到不同晶型和纯度的金刚石,以面向特定性能的应用需求。沉积得到的金刚石在珠宝首饰、刀具以及声、光、电、热等功能器件方向具有很大的价格和性能优势。本文主要针对化学气相沉积法制备金刚石膜的生长机理、关键设备、形貌与工艺参数的关系等方面进行了综述,并对CVD 法合成金刚石的技术进行了总结和展望。

-

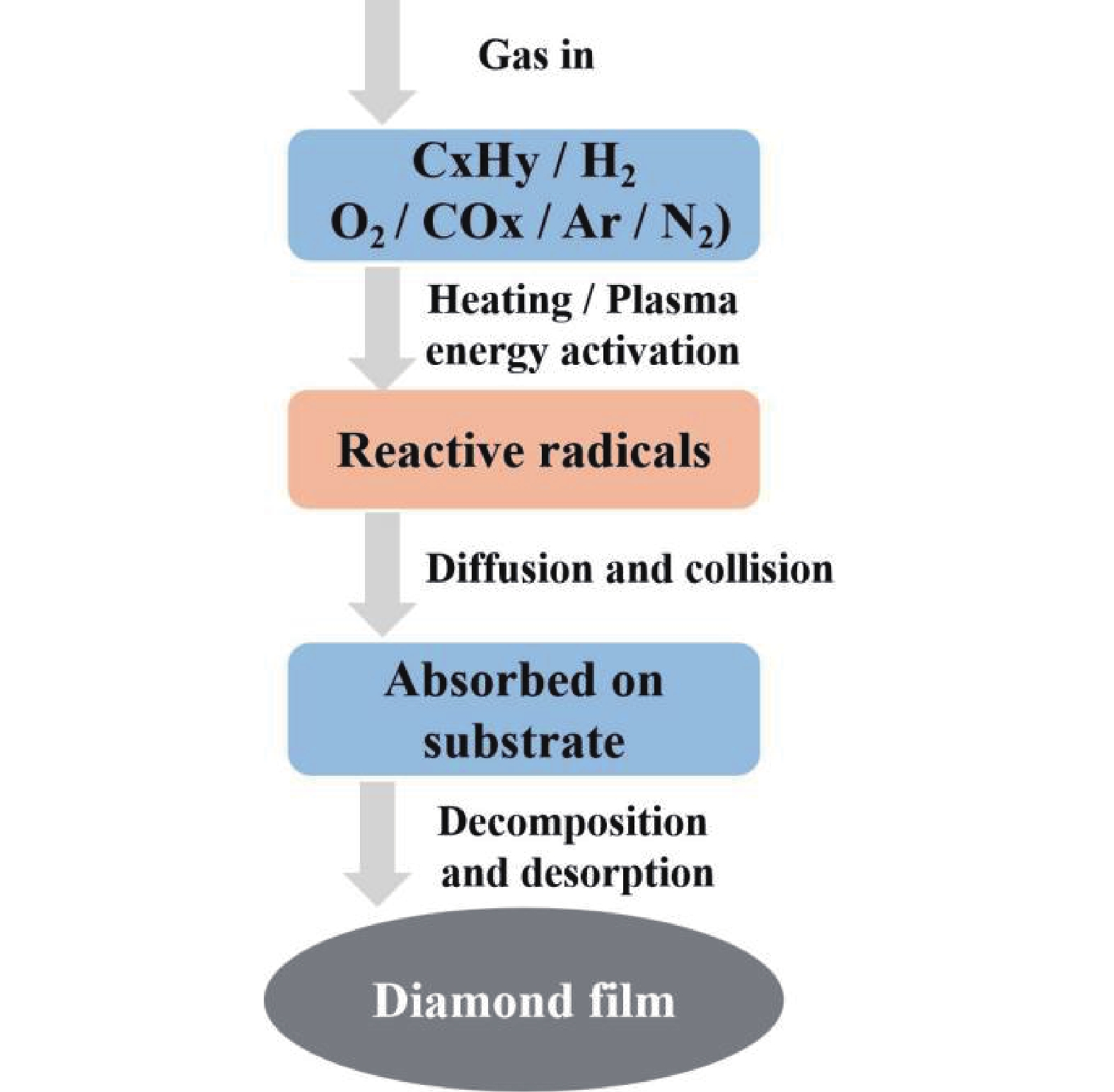

化学气相沉积既包括气相内部的化学反应,也包括沉积在基底表面上的化学反应。在典型的CVD工艺中,衬底暴露于挥发性前驱体中,前驱体在衬底表面分解(与之反应)并沉积以获得所需成分,挥发性副产物通常由气流产生和除去。整个CVD合成金刚石工艺过程的流程如图1所示,该图显示了部分可直接或间接调节的各种参数。反应气体是可用于不同CVD金刚石生长工艺的可选气体,激发能量为CVD系统的能量激活方式,温度和压力是影响金刚石生长行为的两个重要参数,沉积基底也是生长金刚石的关键之一[4, 12]。

-

CVD法合成金刚石一般是利用能量分解含碳前驱体,并在还原气氛中,生成原子态氢来合成金刚石[13]。生长过程具体包括以下几个基本步骤:(1)前驱体(以CH4为代表)进入CVD反应器;(2) 气相前驱体在能量(等离子体或热能)的作用下分解成自由基团(CxHy等);(3)自由基团之间相互碰撞发生反应,直至撞击到基底表面;(4) 自由基团吸附在基底表面;(5)吸附的自由基团分解形成活性碳种并在表面扩散;(6)形成金刚石晶格的活性物质;(7)从表面解吸的非活性物质(如氢),形成氢分子或其他副产物;(8)副产物从表面通过边界层扩散并最终被整体气流除去[12]。

金刚石生长过程也可以概括分为两个阶段:首先是物质输运(气体扩散),即反应物质通过边界层进行扩散;其次为表面反应,即活性物质在基底表面反应形成金刚石晶格。如果在反应腔体内物质的扩散速率超过基底表面的反应速率,则表面反应速率决定了金刚石的生长速率(即反应限制区);相反,如果基底表面的反应速率比物质扩散的速率快,则物质扩散速率决定了金刚石的生长速率(即扩散限制区)。根据阿伦尼乌斯方程,基底表面的反应速率主要取决于温度和活化能,温度越高反应速率越快;而物质的扩散速率主要是由反应腔室的压力所决定,压力越低,气体碰撞次数越少、平均自由程越大,扩散系数越高。所以,通过调节反应过程中的温度和压力等参数,可以用来调控金刚石的生长情况[12]。

CVD工艺有很多变化,人们通常认为,甲烷或其他碳氢化合物的作用是提供碳原子;原子态氢使得基团生成和金刚石的结合状态保持单键,并且对生长中产生的石墨、非晶碳等非金刚石碳素有进行选择刻蚀的作用[13]。氢可以抑制非金刚石相生成,是气相混合物中的关键成分;除此之外,氢原子还可以参与产生碳氢基团、形成表面活性位点等过程。大多数情况下,甲烷和氢气的混合物被用于CVD金刚石的生长[4]。有时,为了进一步改善金刚石膜的质量,提高生长速率,其他辅助气体如氩气、氮气、氧气等也被添加到甲烷和氢气体系中。

-

CVD设备是金刚石合成的关键,尤其是温度控制对CVD工艺至关重要,因此加热模式是金刚石CVD设备的重要考虑因素。

激活碳源生长金刚石需要较高的加热温度,常用的加热模式中有热壁CVD (HWCVD)和冷壁CVD (CWCVD)[12]。热壁CVD系统中腔室由外部电源加热,基底由腔室壁的辐射加热;加热和冷却过程通常需要很长时间,且需要消耗大量的能量去维持整个腔室的高温,能耗高、产能低,极大地限制了金刚石的产量。因此,各种冷壁CVD (CWCVD)方法被研究用于金刚石生长,其中只有基底被直接加热,腔壁的温度较低,能够实现更快的加热和冷却,生产时间更短。适用于冷壁加热的方式有热辐射、感应加热和焦耳加热等。目前合成金刚石采用的CVD设备主要有热丝CVD、等离子体CVD(主要包括微波等离子体CVD、直流电弧等离子体喷射 CVD)和燃烧火焰CVD等[4]。

-

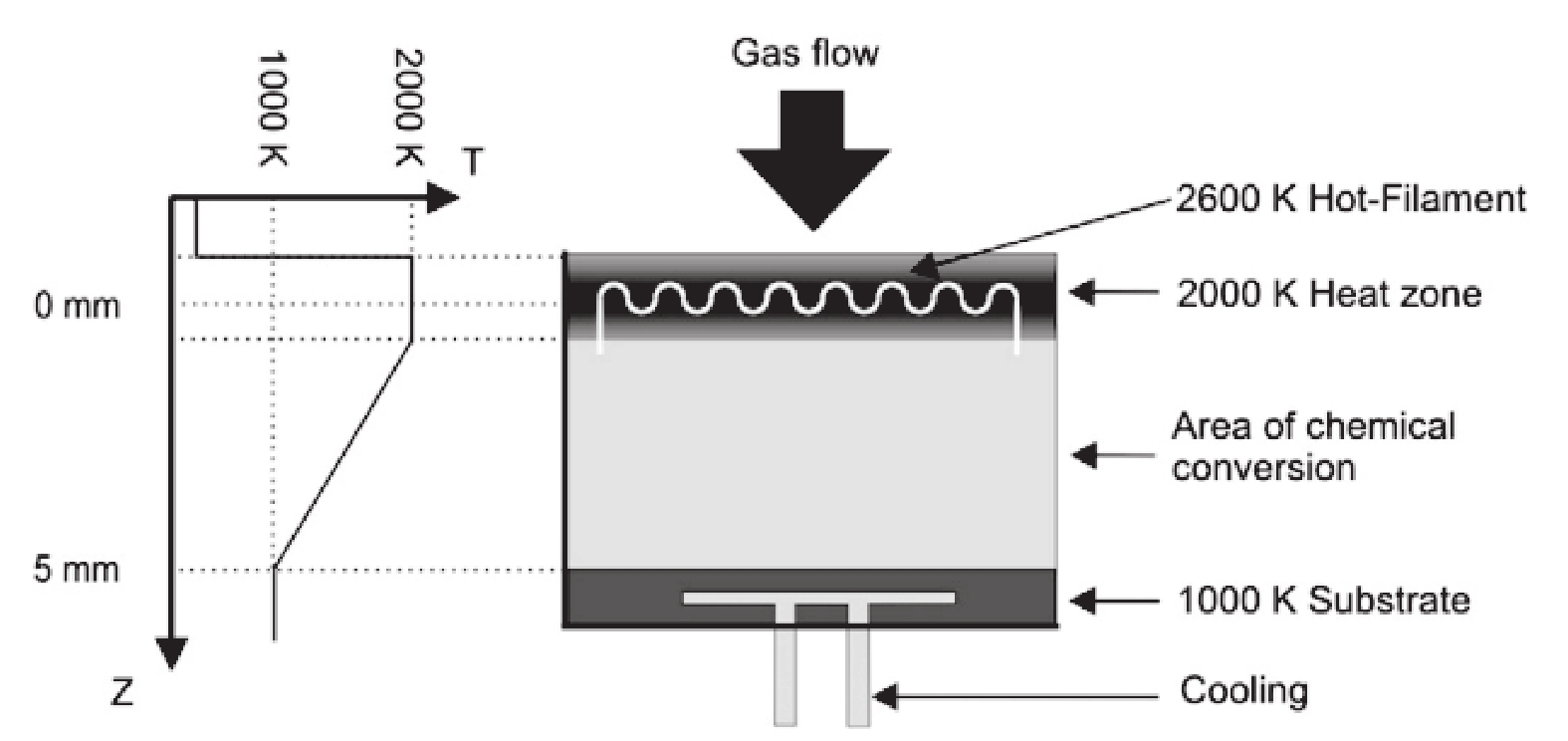

热丝 CVD 法生长金刚石的原理是:使用电级加热灯丝产生2000℃以上的高温,进而通过高温使得含碳气体和氢气等反应气体分解成为活性基团,活性基团通过扩散和表面反应在基底表面沉积成核、长大,得到CVD金刚石膜[8]。热丝CVD沉积金刚石的原理如图2所示,该方法所需仪器构造简单、操作方便、成本低,并且能面积尺寸较大的金刚石多晶薄膜,在沉积尺寸方面具有明显优势。但是,加热灯丝高温下的蒸发易对金刚石造成污染[6, 8, 14]。

加热灯丝常用钽丝、钨丝等,在选择热丝材料时,主要考虑如下几点:① 热丝材料的价格,是否便宜易得;② 在高温和生长气氛下热丝能否长期稳定使用;③ 热丝表面是否易积碳等。由于在CVD金刚石的生长条件下,钨丝和钽丝均不稳定,而它们的碳化物则是稳定状态,因此在沉积薄膜前需要对热丝(钽丝或者钨丝)进行碳化处理,也叫做“烧丝处理”[15-16]。在金刚石的沉积生长过程中,加热灯丝产生的热辐射是基底温度的主要来源,因此热丝的直径、热丝的数量和排列方式、以及热丝与沉积基底之间的距离等因素决定了基底的温度场分布。因此,为了能够保证CVD金刚石在基底上均匀形核和生长所需要的能量,需要对热丝及其排列方式进行合理的设计,热丝到基底的距离一般为3−10 mm[15]。

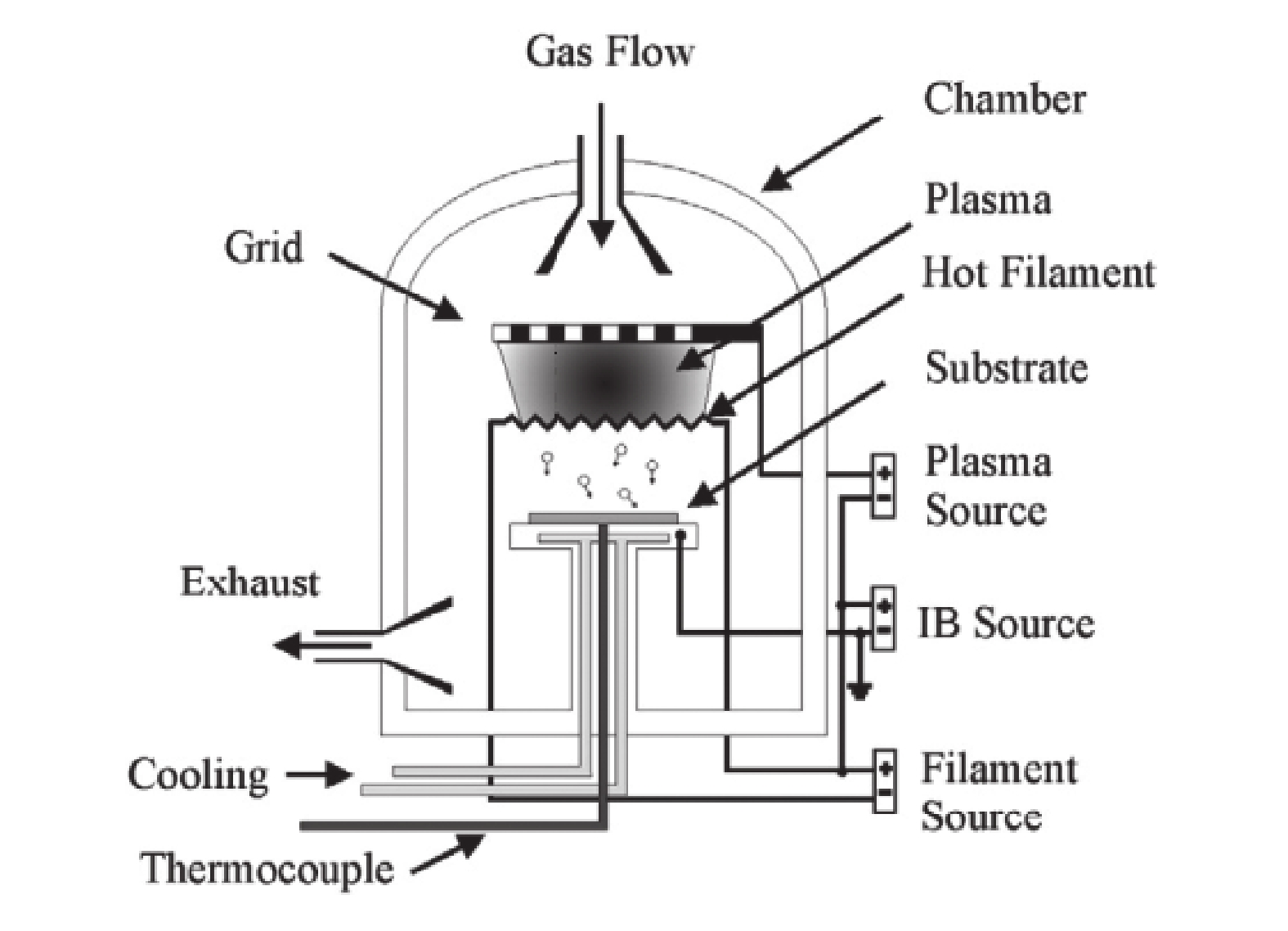

在沉积速率方面,通过改变灯丝温度和甲烷浓度等条件,一般可以在0−10 μm/h内调节生长速率[7]。通过对热丝及其他辅助装置进行改进,可以提高沉积速率。即在热丝与沉积基底之间增加一偏置电压装置,偏压产生的高能电子轰击效应,可以使得活性基团的迁移速度加快,进而提高基底吸附粒子的反应速率;这样在增加形核速率的同时,也能够相应的提高金刚石的生长速率,促进金刚石的生长。这种改进的工艺方法称为偏置增强热丝 CVD,其装置如图3所示[4, 14-15]。

-

等离子增强 CVD(Plasma Enhanced Chemical Vapor Deposition, PECVD)通过各种形式的放电或电磁感应加热产生等离子体,等离子体中的高能电子增强了碳源的电离、激发和解离,从而能够实现在所需基底上金刚石的生长。气体种类和低压是PECVD的必要条件,PECVD具有生长速度快和温度低的特点,有利于提高生产效率、降低能源消耗。PECVD已成为合成碳材料的一种通用方法,如碳纳米管[17-19]、石墨烯[20-22]和金刚石[23-24]。典型的PECVD设备由三部分组成:供气系统、等离子体发生器和真空加热室。等离子体发生器是PECVD系统的关键部件,根据激励形式不同可分为电激发和电磁激发两类;电激发包括辉光放电和弧光放电,电磁激发主要包括微波(一般为2.45 GHz)和射频(一般为13.56 MHz)。下面将主要介绍科研和实际生产中常用的两种等离子体增强CVD设备:微波等离子体CVD和直流电弧等离子体喷射CVD。

-

在制备金刚石薄膜的CVD方法中,热丝CVD (HFCVD)和微波等离子体CVD (MPCVD)是两种应用最为广泛、制备面积、形貌和质量各异的CVD金刚石薄膜制备方法。与MPCVD技术相比,HFCVD技术通过控制基体和热丝温度、碳源浓度和沉积压力等主要参数,可以在大面积基底上均匀沉积金刚石薄膜,是一种简单、成本相对较低的方法。但是,在沉积过程中,热丝在高温条件下难以避免地会产生金属杂质,对薄膜的质量造成影响[25]。

微波等离子体法是采用波导传输微波激发产生的等离子体,其合成过程中无杂质源,具有质量纯度高、无污染等优势,这使得MPCVD成为制备高质量金刚石膜最合适的技术之一。与其他CVD技术相比,微波法沉积温度相对较低,因此外延层和衬底之间的热失配和所产生的应力较小。主要用来制备光学级、介电级、甚至单晶外延等高新技术应用的金刚石膜材料,是CVD合成金刚石的主流方法[25]。

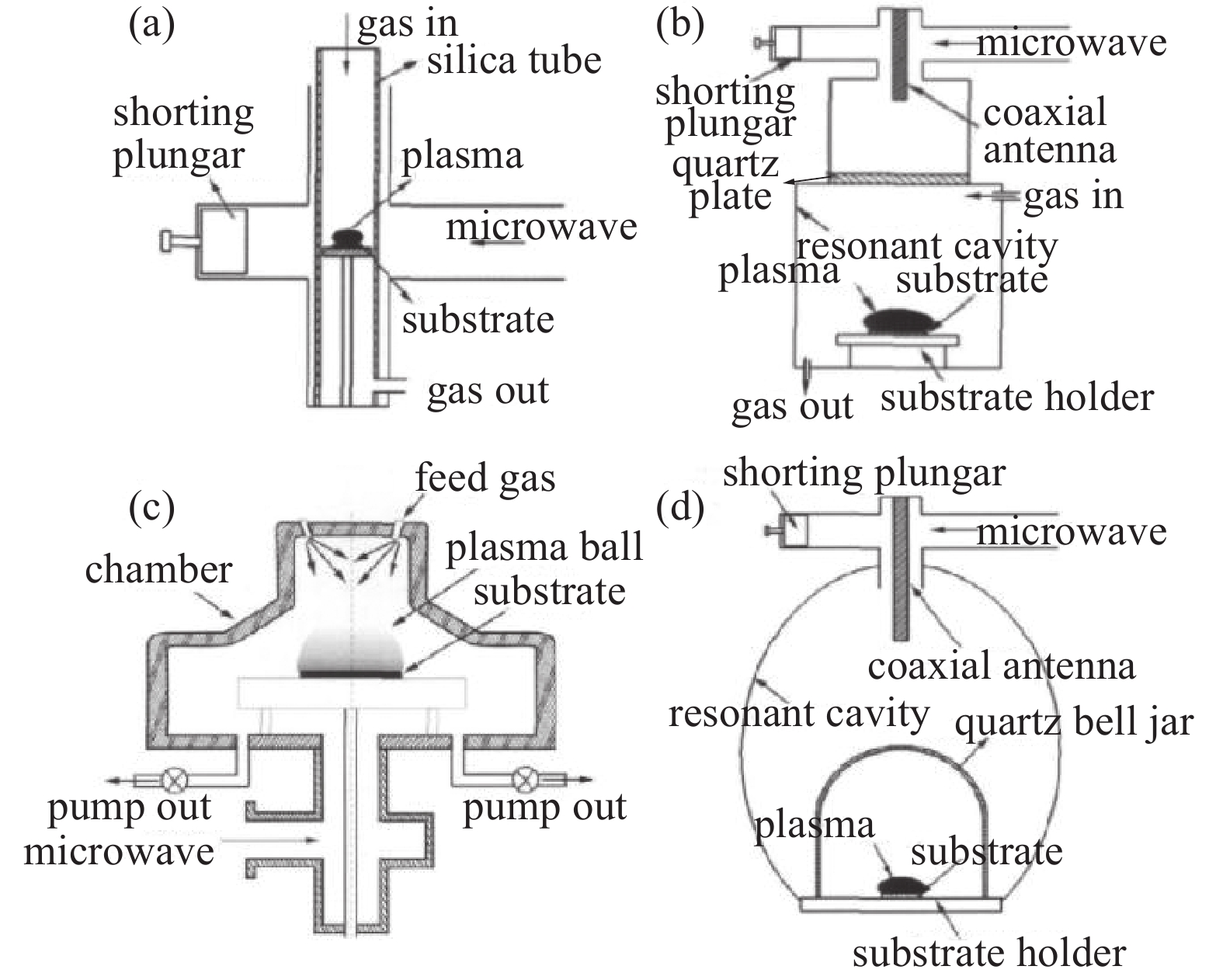

对于工业应用而言,MPCVD的技术难点之一是难以形成大而均匀的沉积区域,这受腔体电场分布、衬底温度变化、微波功率和活性基团分布等多种因素的影响。研究结果表明,增大微波输入功率和降低微波频率是扩大沉积面积的有效途径。此外,MPCVD方法沉积金刚石膜的速率相对于直流电弧等离子体喷射CVD而言通常较低,特别是在沉积大面积金刚石膜时,因此为提高MPCVD的沉积效率,需要增加MPCVD反应器的输入功率。但由于氢等离子体对石英窗存在刻蚀作用,为保证所设计的石英介质窗口能有效地避免高功率条件下微波等离子体的刻蚀及污染,各种形状的MPCVD反应器被设计出来。截至目前,根据MPCVD反应器形状的不同,MPCVD装置主要经历了石英管式、石英钟罩式、圆柱形金属谐振腔式、多模非圆柱谐振腔和椭球谐振腔式设计等多种形式的漫长发展历程,伴随着MPCVD反应器的演变,氢等离子体对石英窗的刻蚀作用得到缓解,装置的输入功率也得到明显的提高[26]。

图4 展示了不同几何形状的MPCVD装置,代表了国内外微波等离子CVD技术的发展过程。目前国内使用的微波频段以2.45 GHz和915 MHz为主,对2.45 GHz的装置而言,石英管式装置的微波功率较低,现在已经很少使用;石英钟式装置和圆柱金属谐振腔装置的功率水平适中;多模非圆柱谐振腔式装置和椭球谐振腔式装置的微波输入功率较高,一般超过5 kW。对于频率较低(915 MHz)的装置而言,其波长更长,激励产生的等离子体尺寸更大,可以得到大面积的金刚石膜,但相应的设备较大,加工相对困难[9, 26-28]。

-

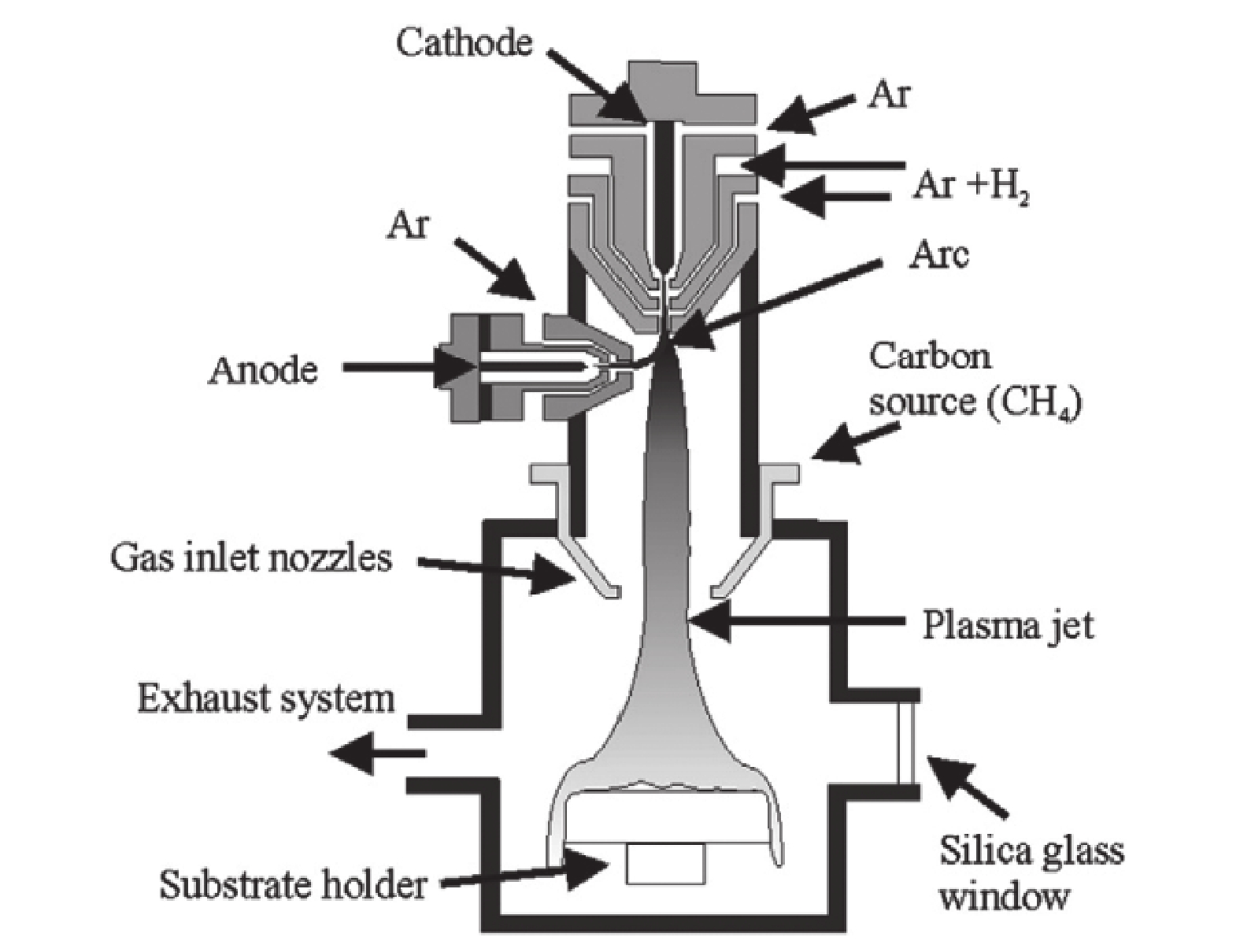

直流电弧等离子体喷射CVD法是由中国技术人员研发的特有的CVD金刚石生长方法,这种方法采用弧光放电产生的能量将原料中的气体高度离子化,从而得到高密度等离子活性基团,用来生长金刚石膜。直流电弧等离子体喷射CVD法装置原理见图5,这是目前报道的生长速率最高直流电弧等离子体喷射装置,在这个装置中,阴极系统还有三个独立的气体入口;等离子体射流仅由Ar和H2组成,碳源气体不直接注入等离子体发生器,而是从侧边通入等离子体射流中。阴极由纯钨制成,阳极由纯铜制成。与其他CVD法沉积技术相比,直流电弧等离子体喷射CVD法具有沉积速率最高、放电电压低、放电电流大、电离程度高、等离子体密度大、沉积面积大等优势;其最大沉积速率可达1000 um/h,适用于生产制备大面积的金刚石膜。是目前合成金刚石膜最快的方法,但设备投资大、工艺复杂,薄膜的均匀性有待提高[26, 29]。

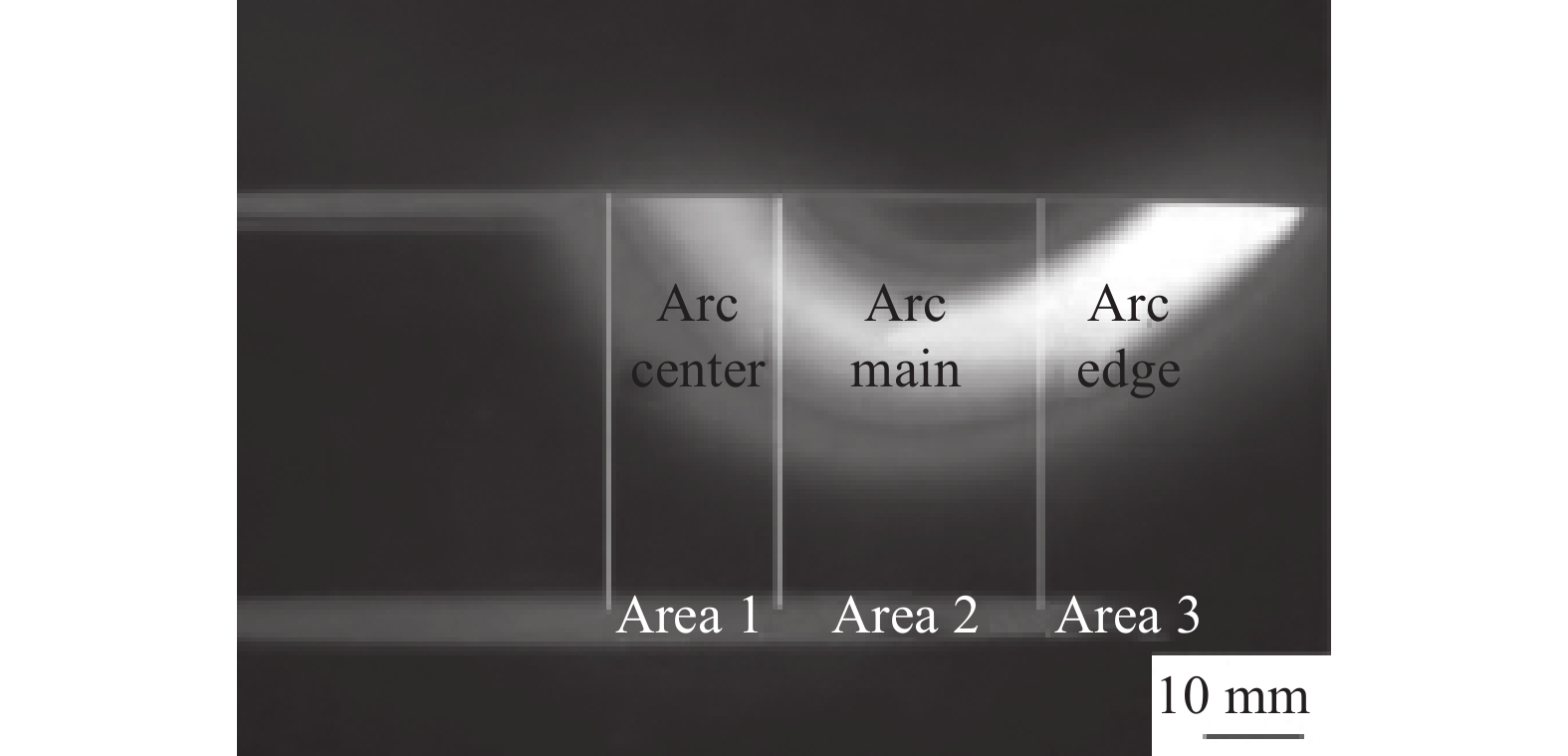

直流电弧的静态图片以及其在基体表面的分区情况如图6所示,根据直流电弧的分布特点,可将基体表面温度分布划分为3个区域,从左到右分别为弧心(Aera 1)、弧干(Aera 2)和弧边(Aera 3)。研究不同区域沉积态金刚石膜的表面形貌,结果表明不同区域得到的金刚石尺寸大小不一,弧心区域得到的金刚石晶粒较大,弧干区域得到的金刚石晶粒较小,表面粗糙度小;弧边区域得到的金刚石晶粒大小不一,起伏程度较高,表面粗糙度大[9, 30]。其中,弧边沉积的金刚石粗糙度最高,弧心和弧干处的粗糙的较低。拉曼分析结果表明弧干区域金刚石峰的半高宽最窄,结晶质量最好。上述形貌和结晶度的差异,是由于电弧效应使得三个区域的温度不同所导致的,理论模拟表明,中心区域的温度最高,距离电弧中心越远,基底表面温度越低[30]。

-

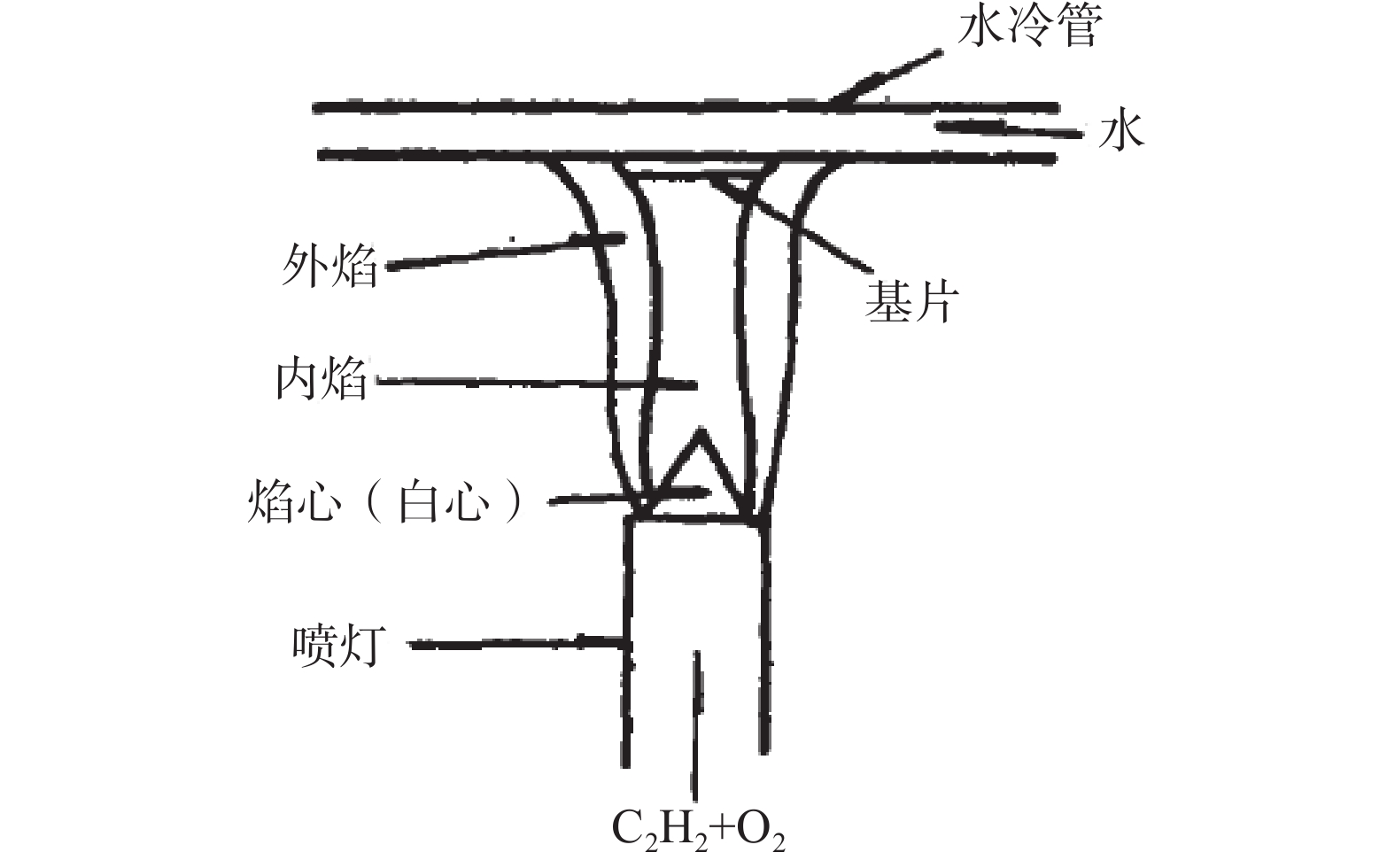

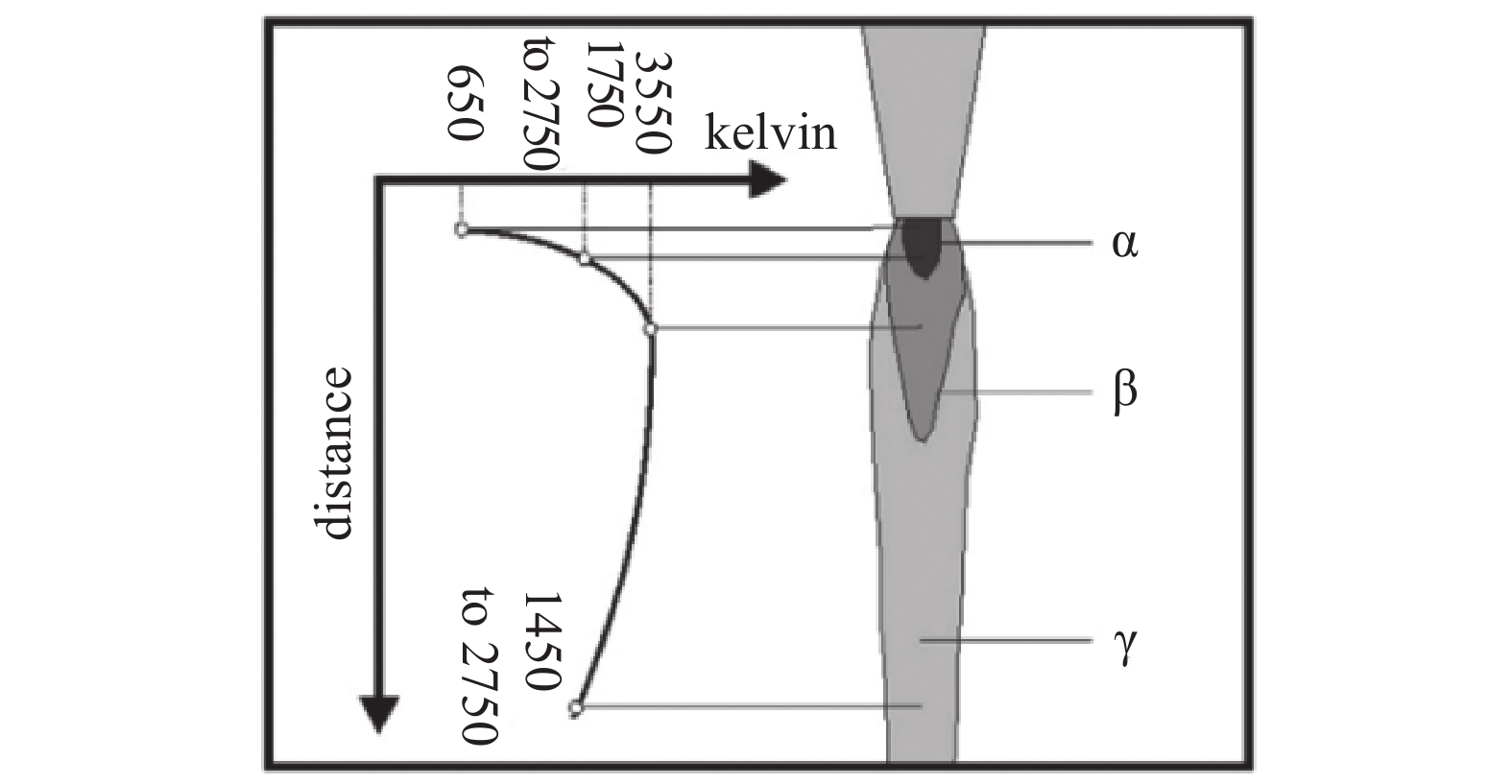

燃烧火焰CVD法生长金刚石薄膜的装置如图7所示,这是日本的广獭洋一教授发明的一种工具级金刚石膜生长常用的制备方法。一般采用特定比例的乙炔和氧气(两者比例对金刚石生长有重要影响)燃烧使得碳源气体活化,从而进行金刚石的沉积;燃烧温度最高能够达到3550 K。这种CVD方法的优点是能在大气压下工作,设备简单、成本较低,沉积速率较快(比热灯丝法或微波等离子体法快10倍以上)。但问题在于其沉积面积很小,并且由于内焰到外焰的温度梯度和气体成分的分布严重不均,因此其沉积范围涵盖了不同质量的金刚石沉积区域和非金刚石沉积区域,制备的金刚石膜均匀性较差[6, 13]。

如图8所示,火焰大致可以分为三个部分:焊枪附近的焰心区、中间部位的内焰区也叫乙炔羽区(还原区域)、火焰外部的外焰区(氧化区域)[13, 31]。广獭洋一教授研究了金刚石的生长和氧炔焰结构的关系,结果表明,金刚石在还原性内焰区域析出,且越接近喷嘴金刚石的颗粒越大,离喷嘴的距离增加金刚石颗粒尺寸逐渐减小,这说明在接近喷嘴的区域合成金刚石的活性基团含量多[13]。此外,也研究了O2/C2H2比例对金刚石生长的影响,研究结果表明当O2/C2H2不足0.7时,在基片上只能沉积石墨,无法沉积得到金刚石,这是因为乙炔比例过高时导致碳过剩,而石墨的生长速度大于金刚石生长速度;当O2/C2H2在0.7~1的范围内,可以沉积得到金刚石;当O2/C2H2大于1时,是酸性焰,氧原子浓度过高,会增加对金刚石的刻蚀程度。

为了研究燃烧火焰法生长金刚石薄膜的机理,研究人员对氧炔焰中存在的基团进行了发光光谱分析,发现内焰中存在C、C2、CH、CH2、CO、OH等活性基团,其中的含碳基团被认为是生长金刚石的主要碳源。在金刚石生长过程中,氧原子可以不断刻蚀析出的非金刚石碳相,由于氧原子刻蚀石墨的速率比氢原子的刻蚀速率高,因此火焰法可以得到高纯度的金刚石膜[13, 32, 33]。

-

由于金刚石的生长温度高、热膨胀系数小、附着性差,因此对基底材料的性能要求很高,并非所有的材料都可以拿来作为CVD金刚石生长的基底。基底的性质决定了金刚石的生长方式(同质外延生长或异质外延生长),对金刚石的生长也至关重要。基底材料的不同会导致金刚石形核密度和形貌都有很大差异[34]。在基底的物理性质中,决定金刚石生长行为的关键因素是晶格常数、缺陷密度和表面吸附等。

根据晶格匹配原则,同质外延法是获得高质量金刚石的最佳方法,在金刚石基底上生长金刚石,这会降低因膨胀系数差异所导致的残余应力,并减少晶格畸变、空位、晶界等缺陷的产生,最终生长出高质量金刚石。但天然金刚石稀少且昂贵,使得CVD生长金刚石的成本大幅增加。因此,需要寻找其他异质外延生长基底材料去沉积大面积、高质量的金刚石。清华大学陈志清等[35]曾尝试过钢、铁等基底上沉积金刚石,但铁是碳的触媒,会促进sp2杂化为主的非晶碳和石墨的生长,因此沉积只能得到黑色的非金刚石相。韶关学院黄元盛等[36]在钢渗铬层、三氧化二铝、YG8硬质合金基底上沉积了金刚石膜,结果表明在700℃~900℃范围内,热稳定性好的基底材料,金刚石的形核密度高。研究发现基底材料对金刚石膜的附着强度有很大影响,目前常用的有Si基底、金属(Mo、Ta)基底和氧化物基底等[37]。

-

在化学气相沉积金刚石的过程中,基底表面处理是必不可少的,基底预处理可以显著改善金刚石膜的质量。一般都是使用金刚石粉超声或涂覆作为同质形核的核心,外延生长金刚石膜;也有使用C60、C70或碳纳米管等材料涂覆在基底上,作为异质形核的核心,促使金刚石膜的形核和生长。

清华大学陈志清等曾尝试在钢、铁基底上直接沉积金刚石未果之后,通过在基底上预镀中间层(铜膜或硅膜),沉积得到了金刚石膜。其中通过预镀铜膜的基底在沉积初期,样品表面最先生长得到的是一层石墨相,由于金刚石没有直接生长在铜膜上,因此金刚石和基底之间的结合力较弱。由于硅是金刚石形核生长的良好基底,通过预镀硅膜后沉积金刚石,金刚石与硅膜之间能够形成硅碳共价键,沉积得到的样品膜基结合力强[35]。

西北工业大学张贵锋等[33]研究了TC4和单晶硅基底在未处理、金刚石膏抛光和预镀类金刚石层处理条件下的形核密度,发现金刚石抛光和镀层可以将形核密度提高2个数量级。清华大学王胜文等研究了基底表面涂覆碳纳米管对金刚石形核的影响,结果显示使用碳纳米管作为异质形核的中心比金刚石粉作为同质形核中心时的形核密度要高,且涂覆碳纳米管可以细化晶粒,改善金刚石膜的质量。此外,他们还研究了在涂覆碳纳米管前,对基底进行预磨处理的影响,通过对比沉积1 h后试样上的金刚石形核密度,发现预磨处理可以将形核密度提高3个数量级[38-39]。

-

金刚石化学气相沉积最常用的气体体系是甲烷和氢气,金刚石的质量和生长速度强烈依赖于甲烷和氢气等气体的浓度。

-

甲烷浓度是金刚石沉积过程中的一个重要参数,决定了反应气氛中的碳源活性基团的浓度,对金刚石的生长速率、生长质量和表面粗糙度有很大影响。当进气管路截面积一定时,甲烷浓度对金刚石沉积的影响主要与甲烷气体的流速有关,气体流速越大、流量越大、浓度越高,因此当气体通过热丝时,被活化的含碳基团也越多。此外,流速增加,活性基团的扩散通量增加,单位时间内到达基底表面的有效气体分子增加,促进了金刚石的形核和生长[38]。

北卡罗来纳州立大学的Sitar等研究人员利用MPCVD在总压力(100 Torr)和其他参数不变的情况下,通过改变甲烷流量来研究金刚石膜的生长速率和质量对甲烷浓度的依赖关系。研究结果表明,在恒定的温度和压力下,当甲烷浓度在0.75%−10%的范围内,生长速率与甲烷浓度呈线性关系。CVD金刚石的生长是金刚石沉积过程和石墨刻蚀过程两者之间的平衡;在恒定压力条件下,无论甲烷浓度如何变化,氢蚀刻速率基本保持不变;因此,净增长率的变化都是由于金刚石沉积的增加,而不是由于蚀刻的减少。由于高压下活性表面位点的密度很高,因此限制生长的因素是碳前驱体的浓度,即沉积过程处于传质受限状态,到达生长表面的碳自由基数量仅取决于源气体中的甲烷浓度(分压),因此,生长速率随碳浓度线性增加。SEM图像显示随着甲烷浓度的增加,金刚石晶粒尺寸先增大后减小,并且最终变为纳米石墨,且发生该转变时的甲烷浓度取决于压力。拉曼光谱表明随着甲烷浓度增加,金刚石特征峰逐渐降低,而石墨峰逐渐增强;这是由于甲烷浓度升高,非金刚石相增多;并且在给定的压力下,存在金刚石生长的最大甲烷浓度;压力越高该甲烷浓度阈值越高[40-41]。

吉林大学刘军伟等利用MPCVD研究了CH4浓度在 2%、3%、4%、6%下的表面形貌,发现金刚石形貌在不同CH4浓度条件下差别很大。在低CH4浓度下,金刚石晶粒尺寸较小,这主要是由于活性碳原子浓度较低且过多的氢原子过强的刻蚀作用导致晶粒不易长大;晶粒尺寸随着CH4浓度的升高,呈现逐渐增大的趋势[42]。

-

由于甲烷和氢气是CVD金刚石膜生长最常用的气体体系,甲烷和氢气的浓度是此消彼长的关系。因此,氢气浓度对于金刚石生长的影响与甲烷浓度对于金刚石生长的影响呈现出相反的趋势。

研究结果表明,氢气浓度较低时,金刚石膜中的非金刚石相含量较多;氢气浓度过高时,强刻蚀作用会使得晶粒不易长大。在恒定压力条件下,生长速率随氢气浓度的升高呈现线性减小的趋势,这是由于氢气浓度越高,对金刚石的刻蚀作用越强。

-

研究人员在采用控制生长工艺参数如温度、压力等条件来调控金刚石膜的生长速率和金刚石膜生长质量的同时,也不断探索尝试新的途径如改变反应气氛去提高金刚石膜质量、加快沉积速率,并得到了明显的效果。除甲烷和氢气两种常用气氛外,还经常添加其他气体,如氮气、氩气、氧气和二氧化碳等气氛[42-43]。

-

氮元素在金刚石中是普遍存在的,是天然金刚石和人工合成金刚石中的常见杂质元素之一。在高温高压生长金刚石大单晶的过程中,氮元素的存在使得大单晶对560 nm的光有吸收作用,从而呈现出黄色。在CVD金刚石的生长过程中,氮气对金刚石生长具有催化作用,引入少量氮气能够提高金刚石的生长速率,并且对(100)面的生长速率有显著提高,但是过多的氮气可能会降低金刚石的晶粒尺寸,并且使得金刚石膜的质量变差[42-44]。

-

提高CVD金刚石的生长速率,不仅可以通过施加偏压来实现,也可以利用通入热导率比氢气低的气体达到,氩气的热导率远远小于氢气。通入氩气后,能够降低 CH4/H2的解离温度,使反应气体能够充分活化分解,从而促进金刚石的生长,提高生长速率。随着Ar流量的增加,金刚石膜晶粒尺寸减小,硬度下降;非金刚石相含量呈升高趋势,金刚石膜中的拉应力先减小后增大。实验研究已证实,CVD金刚石生长过程中通入少量的氩气可以使得金刚石的沉积速率提高,同时提升晶体质量,但是浓度不宜过大,否则会抑制单晶的生长。此外,有研究表明Ar的存在有利于金刚石从[111]晶面到[100]晶面的转变[43, 45-46]。

-

关于氧气的加入对CVD金刚石生长的影响,有许多观点:如能够使金刚石在较低的衬底温度下生长而不降低薄膜质量;刻蚀非金刚石成分;加快sp2 -sp3 C-C键的转化;降低硼、硅等杂质含量等[47]。 汪建华、舒兴胜等研究人员通过在甲烷和氢气体系中直接引入氧气或添加含有氧原子的H2O/CO2,发现少量氧(<0.4%)的存在,能够显著降低CVD金刚石的粗糙度、提高金刚石膜的均匀性、改善金刚石膜的质量,并且可以抑制非金刚石相的沉积、加快金刚石的沉积速率;但是高浓度氧(≥0.8%)的存在则会同时抑制金刚石和非金刚石相的沉积[48-49]。

-

温度是金刚石沉积的关键参数之一,对于金刚石的形核率、生长速率、质量和力学性能等均有较大的影响。金刚石的生长区域在高温下会收缩,在中温区域生长区域达到最大值,在低温区域沉积得到的大多为非金刚石相。只有在合适的温度范围内,才能得到结晶性和质量较好的金刚石膜。一般在700℃~1100℃能够生长得到金刚石[50]。

但由于许多基底材料在高温范围内不稳定,低温条件下沉积金刚石成为CVD金刚石的研究热点方向之一。一般来说,湖南大学唐壁玉等使用HFCVD在600℃~900℃范围研究了生长过程中温度对金刚石生长速率、纯度和力学性能的影响。发现随着温度的升高,金刚石生长速率先增大后减小,800℃时生长速率最大。拉曼光谱分析结果表明温度越高,金刚石在1331 cm−1附近的特征峰强度越高、半峰宽越窄,说明金刚石的结晶性越好,品质越高。这是因为温度在合适的范围内升高时,活性基团的扩散和迁移速度加快,因此生长速率得到提升;与此同时,氢或氧原子对石墨的刻蚀作用更加显著,使金刚石的质量得到改善。随后,通过分析金刚石的内应力和热应力,发现随着温度升高,两种应力都呈现出增加的趋势;因此稍低的生长温度(750℃~800℃)有利于薄膜的力学稳定性[51-52]。

韶关学院黄元盛等在700~900℃范围内研究了不同基底材料在不同温度下对形核密度的影响。发现随着基底温度的降低,所有基底材料上金刚石的形核密度都逐渐增加。这是由于基底温度低,附着在基底表面的碳氢基团较稳定,而容易达到临界晶核尺寸促进金刚石晶核的形成[36] 。但是,随着温度的降低,金刚石样品中的非金刚石碳、氢等杂质含量较高,金刚石膜的质量较低[50]。

-

金刚石沉积过程中的压力主要靠流入和流出的气体量来控制,它是一个气体流入和流出的动态平衡过程。金刚石沉积的压力范围很广,当沉积压力增加时,会降低活性基团的平均自由程,这是因为气体密度增大,活性基团间的碰撞机会增加,到达基底表面的活性基团会有所将低。因此,压力与活性基团的浓度分布、扩散输运都有关系,对金刚石膜的晶粒尺寸、形貌、表面粗糙度和生长速率等均有不同程度的影响[53-54]。

浙江大学杨德仁等利用HFCVD研究发现,将沉积压力从5.0 kPa降低到0.125 kPa,金刚石的晶粒尺寸逐渐从亚微米减小到纳米级。随着晶粒减小,晶界数量增加,在低沉积压力下的金刚石薄膜中含有更多的非晶碳相杂质;XRD结果显示压力减小,(111)峰变宽;拉曼结果表明,随着压力降低,金刚石在1331 cm−1处的特征峰逐渐变弱,D峰逐渐变强。此外,由于晶粒细化,金刚石膜的表面粗糙度也随着生长压力的降低而降低,并且根据其截面形貌可以观察到薄膜由柱状晶结构变为颗粒状结构。随着压力的增加,金刚石膜的生长速率先增大后减小,在2800 Pa时达到最大,125 Pa时生长速率最小。压力越高,活性物质浓度越大,碰撞概率提高,导致动能减小、平均自由程减小、迁移率减小;而金刚石的生长速率则是由活性物质浓度及其在基底表面的扩散迁移作用的结果[54]。

德国Schwarz S等利用MPCVD研究了基底温度为850℃、压力在100~5000 Pa范围时,压力对金刚石生长速率的影响。Schwarz等通过理论模拟和实验结果均表明生长速率随压力的变化趋势为先增大后减小,但与浙江大学杨德仁等的研究结论有所偏差,Schwarz得出的结论为:当压力为300 Pa时,生长速率达到最大;当压力为2000 Pa时,生长速率最小,是最大生长速率的1/7。这可能是由于两者实验条件的差异,所用设备的能量激发方式不同[55]。

-

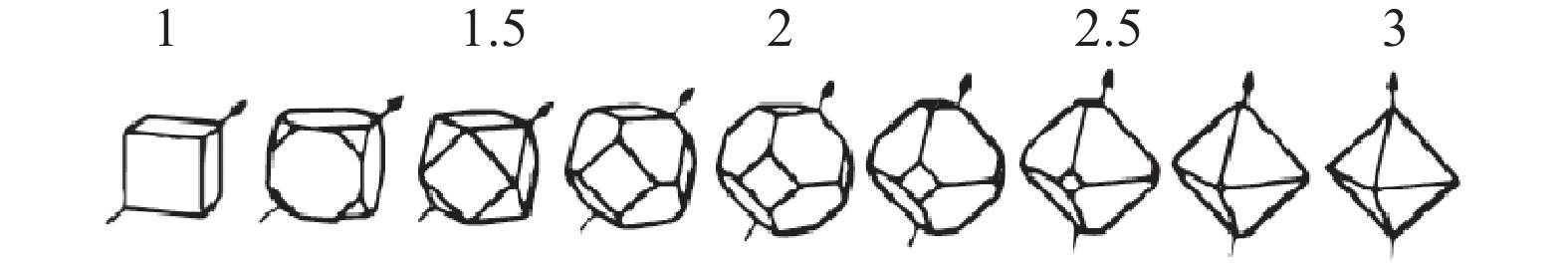

金刚石晶体的[100]和[111]晶面是表面能最低的晶面,因此金刚石薄膜晶体外表面通常由[100]和[111]晶面构成。金刚石沉积过程中,晶体只会沿着垂直于[100]晶面和[111]晶面的方向长大。不同的沉积条件,可以影响[100]晶面和[111]晶面的生长速率,进而影响金刚石薄膜的表面晶型[56]。

晶粒的形态可以由生长因子α,即[100]面相对于[111]面的生长速率来量化,

$ \mathrm{\alpha }=\tfrac{{\mathrm{V}}_{\left[100\right]}}{{\mathrm{V}}_{\left[111\right]}}\sqrt{3} $ ,[100]面和[111]面不同的生长速率是的生长因子α值不同。当α=1时,晶型为正方体型;随着[100]面生长速率的增加,α增大,当α=3时,晶型演化为正八面体型。沉积参数的变化,会影响[100]面和[111]面的生长速率,进而使得生长因子α发生变化。生长因子α随着衬底温度的增高而减小;随着甲烷浓度的增高而增大;随着气压的增大而增大。不同生长因子α值时的晶体形状如图9所示。[57] -

金刚石膜由于其众多优异的特性,在很多领域得到了广泛的应用,并有望替代碳化硅成为下一代的终极半导体材料。但是HTHP只能合成小尺寸的块体金刚石材料,使得金刚石的应用场景受到限制。

本文综述了CVD方法制备金刚石膜的生长机理,HFCVD、MPCVD、DC-CVD和CFCVD四种不同生长方法所用的关键设备,以及合成过程中温度、压力、气体条件等因素对金刚石膜生长情况的影响。尽管国内高端金刚石膜产品经过了几十年的快速发展,但其在质量控制、生长速率、精密加工和生长成本等多方面仍有很大的进步空间。CVD金刚石膜未来的发展趋势:(1)在合理的成本范围内,优化生长工艺,寻求生长质量和生长速率之间的平衡点;(2)通过后续处理实现弥合缺陷、消除应力、排除杂质等目标;(3)优化精密加工工艺,提高收率等。可以预见在不远的将来,这些问题都将一一得到解决,彼时CVD金刚石膜将会迎来更加广阔的应用前景。

CVD金刚石膜研究进展

Research Progress of CVD Diamond Film

-

摘要: 金刚石由于其优异的声、光、电、热和力学性能,是重要的功能材料之一。金刚石的制备方法主要有高温高压方法和低压化学气相沉积方法。化学气相沉积法因制备得到的样品质量高、面积大,设备简单、可规模化等特性,是合成金刚石膜的重要方法。为了实现低合成压力条件下的金刚石膜的均匀、快速、大尺寸、高质量生长,目前研究人员在金刚石低压生长的控制方面做出了深入的研究。文章综述了近年来化学气相沉积法(包括热丝CVD法、离子体增强CVD法、燃烧火焰CVD法)生长金刚石膜的研究进展,包括金刚石膜的生长机理、关键设备、关键工艺参数等。此外,还详细讨论了生长过程中的关键工艺参数与金刚石膜生长速率和质量的关系,这些对化学气相沉积制备金刚石膜的研究、生产至关重要。

-

关键词:

- 金刚石膜 /

- 化学气相沉积 /

- 等离子体增强化学气相沉积 /

- 热丝化学气相沉积 /

- 燃烧火焰化学气相沉积

Abstract: Diamond is one of the important functional materials because of its excellent acoustic, optical, electrical, thermal and mechanical properties. The preparation methods of the diamond mainly include high temperature and high pressure (HTHP) method and low pressure chemical vapor deposition (CVD) method. Chemical vapor deposition is an important method for diamond film synthesis due to the characteristics of high quality, large area, simplicity and scalability. At present, thorough research has been done on controlling the low-pressure growth of diamond film to achieve uniform, rapid, large size and high-quality growth. In this paper, the research progress of the CVD method (including hot filament CVD, plasma enhanced CVD, and combustion flame CVD) growing diamond film in recent years is reviewed, including the growing mechanism, key equipment and process parameters. In addition, the relationship between key parameters and growth rate, as well as the quality of diamond film, is discussed in detail, which is very important for the research and production of diamond film prepared by the chemical vapor deposition method. -

-

图 4 不同几何形状的MPCVD装置。(a)石英管式 MPCVD 装置,(b)圆柱金属谐振腔式 MPCVD 装置,(c)多模非圆柱谐振腔式MPCVD 装置,(d)椭球谐振腔式MPCVD 装置[26]

Figure 4. MPCVD devices with different geometric shapes. (a) quartz tube MPCVD device, (b) cylindrical metal resonator MPCVD device, (c) multi-mode non-cylindrical resonator MPCVD device, (d) ellipsoidal resonator MPCVD device[26]

-

[1] Lu F. Past, present, and the future of the research and commercialization of CVD diamond in China[J]. Functional Diamond,2022,2(1):119 doi: 10.1080/26941112.2022.2144769 [2] 舒国阳. 单晶金刚石同质连接机制、结构及性能研究[D]. 哈尔滨工业大学, 2020 (in Chinese) Shu G Y. Study on homogenous bonding mechanism, structure and properties of single crystal diamond[D]. Harbin Institute of Technology, 2020 [3] Gicquel A, Hassouni K, Silva F, et al. CVD diamond films: from growth to applications[J]. Current Applied Physics,2001,1(6):479 doi: 10.1016/S1567-1739(01)00061-X [4] Schwander M, Partes K. A review of diamond synthesis by CVD processes[J]. Diamond and related materials,2011,20(9):1287 doi: 10.1016/j.diamond.2011.08.005 [5] Nemanich R J, Carlisle J A, Hirata A, et al. cvd diamond-research, applications, and challenges[J]. Mrs Bulletin,2014,39(6):490 doi: 10.1557/mrs.2014.97 [6] 潘红星, 范波, 闫建明, 等. CVD法制备单晶金刚石的现状及研究进展[J]. 化工技术与开发,2019,48(9):27 (in Chinese) doi: 10.3969/j.issn.1671-9905.2019.09.009 Pan H X, Fan B, Yan J M, et al. Current status and research progress of single crystal diamond preparation by CVD method[J]. Chemical Technology and Development,2019,48(9):27 doi: 10.3969/j.issn.1671-9905.2019.09.009 [7] 李义锋, 姜龙, 安晓明, 等. 化学气相沉积大尺寸多晶金刚石膜及其应用研究进展[J]. 真空电子技术,2022,3(5):1 (in Chinese) Li Y F, Jiang L, An X M, et al. Research progress of large size polycrystalline diamond film and its application by chemical vapor deposition[J]. Vacuum Electronics Technology,2022,3(5):1 [8] 张旺玺. 化学气相沉积法合成金刚石的研究进展[J]. 陶瓷学报,2021,42(4):537 (in Chinese) Zhang W X. Research progress of synthetic diamond by chemical vapor deposition[J]. Acta Ceramics Sinica,2021,42(4):537 [9] 吴玉程. 金刚石薄膜制备方法与应用的研究现状[J]. 材料热处理学报,2020,40(5):1 (in Chinese) Wu Y C. Research status of preparation method and application of diamond film[J]. Journal of Materials Heat Treatment,2020,40(5):1 [10] 王光祖, 崔仲鸣. 化学气相沉积金刚石膜的工程应用[J]. 超硬材料工程,2020,32(1):37 (in Chinese) Wang G Z, Cui Z M. Engineering application of diamond film by chemical vapor deposition[J]. Superhard Materials Engineering,2020,32(1):37 [11] 段鹏, 彭燕, 王希玮, 等. 用于MPCVD金刚石薄膜生长的高表面质量HTHP金刚石的制备[J]. 材料导报,2021,35(4):4034 (in Chinese) doi: 10.11896/cldb.19090182 Duan P, Peng Y, Wang X W, et al. Preparation of HTHP diamond with high surface quality for MPCVD diamond film growth[J]. Materials Review,2021,35(4):4034 doi: 10.11896/cldb.19090182 [12] Deng B, Liu Z, Peng H. Toward mass production of CVD graphene films[J]. Advanced Materials,2019,31(9):1800996 doi: 10.1002/adma.201800996 [13] 王景义. 在大气中利用燃烧火焰合成金刚石[J]. 微细加工技术,1990(2):65 (in Chinese) Wang J Y. Synthesis of diamond by combustion flame in atmosphere[J]. Microfabrication Technology,1990(2):65 [14] 刘刚. 热丝化学气相沉积金刚石膜的研究[D]. 辽宁工程技术大学, 2006 (in Chinese) Liu G. Study on hot wire chemical vapor deposition of diamond film[D]. Liaoning Technical University, 2006 [15] 张韬. 化学气相法合成高品级金刚石单晶微粉的基础研究[D]. 上海交通大学, 2014 (in Chinese) Zhang T. Basic research on synthesis of high grade diamond single crystal powder by chemical vapor method[D]. Shanghai Jiao Tong University, 2014 [16] 孙心瑗, 周灵平, 李宇农, 等. 热丝CVD法沉积金刚石薄膜用灯丝研究现状及改进[J]. 粉末冶金工业,2005(6):26−32 (in Chinese) doi: 10.3969/j.issn.1006-6543.2005.06.006 Sun X Y, Zhou L P, Li Y N, et al. Research status and improvement of filament for diamond film deposition by Hot filament CVD[J]. Powder Metallurgy Industry,2005(6):26−32 doi: 10.3969/j.issn.1006-6543.2005.06.006 [17] 王文杰. 等离子体合成及改性氮掺杂碳纳米管基电催化材料在直接甲醇燃料电池中的应用研究[D]. 浙江理工大学, 2023 (in Chinese) Wang W J. Application of plasma synthesis and modification of nitrogen-doped carbon nanotube-based electrocatalytic materials in direct methanol fuel cells[D]. Zhejiang University of Science and Technology, 2023 [18] 席彩萍. PECVD技术制备碳纳米管的研究[J]. 江西科学,2013,31(2):140−142 (in Chinese) doi: 10.3969/j.issn.1001-3679.2013.02.003 Xi C P. Preparation of carbon nanotubes by PECVD technology[J]. Jiangxi Science,2013,31(2):140−142 doi: 10.3969/j.issn.1001-3679.2013.02.003 [19] Kansal M, Sharma S C, Kansal M K. Numerical simulation of performance metrics of dual metal gate carbon nanotube field effect transistor (DM-CNTFET) for numerous sensing purposes[J]. Materials Today: Proceedings, 2023. in press [20] 郝朝旭, 王雪东, 何燕, 等. 基于PECVD技术的石墨烯可控制备与应用: 现状与展望[J]. 科学通报,2024,69(14):1893−1905 (in Chinese) Hao Z X, Wang X D, He Y, et al. Controllable preparation and application of graphene based on PECVD technology: Current situation and prospect[J]. Chinese Science Bulletin,2024,69(14):1893−1905 [21] Kumar A, Khan S, Zulfequar M, et al. Low temperature synthesis and field emission characteristics of single to few layered graphene grown using PECVD[J]. Applied Surface Science,2017,402:161 doi: 10.1016/j.apsusc.2017.01.044 [22] Zhang T, Lv B, Fan C, et al. Controllable fabrication of vertical graphene with tunable growth nature by remote plasma-enhanced chemical vapor deposition[J]. ACS omega,2023,8(39):36245−36252 doi: 10.1021/acsomega.3c04784 [23] 高登, 马志斌. MPCVD二维扩大生长单晶金刚石[J]. 真空科学与技术学报,2022,42(7):541−546 (in Chinese) Gao D, Ma Z B. MPCVD two-dimensional expansion of single crystal diamond[J]. Journal of Vacuum Science and Technology,2022,42(7):541−546 [24] 李艳春, 马志斌, 耿传文, 等. MPCVD制备纳米金刚石真空窗口的研究[J]. 真空科学与技术学报,2018,38(11):959−962 (in Chinese) Li Y C, Ma Z B, Geng C W, et al. Study on the preparation of nano-diamond vacuum window by MPCVD[J]. Chinese Journal of Vacuum Science and Technology,2018,38(11):959−962 [25] Weng J, Liu F, Wong L, et al. Deposition of large area uniform diamond films by microwave plasma CVD[J]. Vacuum,2018,147:134 doi: 10.1016/j.vacuum.2017.10.026 [26] 唐伟忠, 于盛旺, 范朋伟, 等. 高品质金刚石膜微波等离子体CVD技术的发展现状[J]. 中国材料进展,2012,31(8):33 (in Chinese) doi: 10.7502/j.issn.1674-3962.2012.08.06 Tang W Z, Yu S W, Fan P W, et al. Development status of high quality diamond film microwave plasma CVD technology[J]. Advances in Materials in China,2012,31(8):33 doi: 10.7502/j.issn.1674-3962.2012.08.06 [27] Ren Y, Li X, Lv W, et al. Recent progress in homoepitaxial single-crystal diamond growth via MPCVD[J]. Journal of Materials Science: Materials in Electronics,2024,35(7):525 doi: 10.1007/s10854-024-12267-3 [28] 董浩永, 任瑛, 张贵锋. MPCVD 同质外延单晶金刚石研究进展[J]. 材料导报,2023,37(16):21100019 (in Chinese) Dong H Y, Ren Y, Zhang G F. Research progress of MPCVD homogeneous epitaxial single crystal diamond[J]. Materials Review,2023,37(16):21100019 [29] 游志恒. DC-CVD 法制备大面积超纳米金刚石膜[D]. 武汉工程大学, 2016 (in Chinese) You Z H. Preparation of large-area ultra-nano diamond films by DC-CVD method[D]. Wuhan Institute of Technology, 2016 [30] 李成明, 陈良贤, 刘金龙, 等. 直流电弧等离子体喷射法制备金刚石自支撑膜研究新进展[J]. 金刚石与磨料磨具工程,2018,38(1):16 (in Chinese) Li C M, Chen L C, Liu J L, et al. Recent progress in the preparation of diamond self-supporting films by DC arc plasma injection[J]. Diamond and Abrasives Engineering,2018,38(1):16 [31] 赵豪民, 郑周, 陈伦, 等. 火焰法金刚石薄膜生长研究[J]. 人工晶体学报,1991,1:273 (in Chinese) Zhao H M, Zheng Z, Chen L, et al. Study on growth of diamond film by flame method[J]. Journal of Intraocular Crystals,1991,1:273 [32] 陈继锋, 侯立, 孙京林, 等. 燃烧火焰法沉积金刚石膜的生长特性[J]. 人工晶体学报,1994,23(4):263 (in Chinese) Chen J F, Hou L, Sun J L, et al. Growth characteristics of diamond film deposited by combustion flame method[J]. Journal of Intraocular Lenses,1994,23(4):263 [33] 张贵锋, 郑修麟. 大气下燃烧火焰法合成金刚石薄膜的结构与形貌[J]. 材料工程,1992(S1):263 (in Chinese) Zhang G F, Zheng X L. Structure and morphology of diamond films synthesized by atmospheric combustion flame method[J]. Journal of Materials Engineering,1992(S1):263 [34] 徐甜甜. 激光-微波等离子体CVD法制备金刚石薄膜[D]. 武汉理工大学, 2019 (in Chinese) Xu T T. Preparation of diamond thin films by laser-microwave plasma CVD method[D]. Wuhan University of Technology, 2019 [35] 陈志清, 高志栋, 曾效舒, 等. 钢基底上预镀中间层沉积金刚石膜[J]. 清华大学学报,1996,36(8):83 (in Chinese) Chen Z Q, Gao Z D, Zeng X S, et al. Diamond film deposited on steel substrate by preplating interlayer[J]. Journal of Tsinghua University,1996,36(8):83 [36] 黄元盛, 邱万奇, 罗承萍. 基底材料和温度对CVD金刚石沉积的影响[J]. 中国表面工程,2004,17(4):32 (in Chinese) doi: 10.3321/j.issn:1007-9289.2004.04.008 Huang Y S, Qiu W Q, Luo C P. Effect of substrate material and temperature on CVD diamond deposition[J]. China Surface Engineering,2004,17(4):32 doi: 10.3321/j.issn:1007-9289.2004.04.008 [37] 郝建新. 不同衬底上金刚石的生长及性能研究[D]. 武汉工程大学, 2022 (in Chinese) Hao J X. Study on growth and properties of diamond on different substrates[D]. Wuhan Institute of Technology, 2022 [38] 王胜文, 曾效舒, 徐才录, 等. 在铁基底上以 Au/Cu 为过渡层沉积金刚石膜[J]. 清华大学学报,1999,39(11):90−93 (in Chinese) Wang S W, Zeng X S, Xu C L, et al. Diamond film deposition on iron substrate with Au/Cu as transition layer[J]. Journal of Tsinghua University,1999,39(11):90−93 [39] Damm D D, Contin A, Barbieri F C, et al. Interlayers applied to CVD diamond deposition on steel substrate: A review[J]. Coatings,2017,7(9):141 doi: 10.3390/coatings7090141 [40] Li X, Perkins J, Collazo R, et al. Investigation of the effect of the total pressure and methane concentration on the growth rate and quality of diamond thin films grown by MPCVD[J]. Diamond and related materials,2006,15(11):1784 [41] Rouzbahani R, Nicley S S, Vanpoucke D E P, et al. Impact of methane concentration on surface morphology and boron incorporation of heavily boron-doped single crystal diamond layers[J]. Carbon,2021,172:463−473 doi: 10.1016/j.carbon.2020.10.061 [42] 刘军伟. 沉积条件对CVD金刚石膜生长及其掺杂影响的研究[D]. 吉林大学, 2011 (in Chinese) Liu J W. Effect of deposition conditions on CVD diamond film growth and doping[D]. Jilin University, 2011 [43] 吴冰欣. 甲烷浓度对金刚石单晶生长的影响和金刚石刻蚀坑的研究[D]. 吉林大学, 2015 (in Chinese) Wu B X. Effect of methane concentration on diamond crystal growth and diamond etching pit[D]. Jilin University, 2015 [44] 夏禹豪, 耿传文, 衡凡, 等. MPCVD 法中氮气对单晶金刚石生长机理影响的探究[J]. 真空科学与技术学报,2018,38(8):684−688 (in Chinese) Xia Y H, Geng C W, Heng F, et al. Effect of nitrogen on growth mechanism of monocrystalline diamond by MPCVD method[J]. Journal of Vacuum Science and Technology,2018,38(8):684−688 [45] 严尚飞, 于翔, 张静. 氩气对金刚石膜碳价键, 粒径和表面形貌的影响[J]. 润滑与密封,2019,44(8):68−73 (in Chinese) doi: 10.3969/j.issn.0254-0150.2019.08.011 Yan S F, Yu X, Zhang J. Effect of Argon on carbon valence bond, particle size and surface morphology of diamond film[J]. Lubrication and Sealing,2019,44(8):68−73 doi: 10.3969/j.issn.0254-0150.2019.08.011 [46] 代凯, 王传新, 范咏志, 等. 低浓度氩气对金刚石薄膜的影响及机理研究[J]. 真空科学与技术学报,2017,37(3):272 (in Chinese) Dai K, Wang C X, Fan Y Z, et al. Effect of low concentration argon on diamond film and its mechanism[J]. Journal of Vacuum Science and Technology,2017,37(3):272 [47] Gan Z, Gan Z, Zhang D. The influence of nitrogen and oxygen on the high nucleation density diamond growth[J]. International Journal of Refractory Metals and Hard Materials,2024,122:106693 doi: 10.1016/j.ijrmhm.2024.106693 [48] 吴骁, 汪建华, 翁俊, 等. 不同CO2流量对CVD金刚石膜生长的影响研究[J]. 真空与低温,2016,22(6):340 (in Chinese) doi: 10.3969/j.issn.1006-7086.2016.06.006 Wu X, Wang J H, Weng J, et al. Study on the effect of different CO2 flow rate on the growth of CVD diamond film[J]. Vacuum and Low Temperature,2016,22(6):340 doi: 10.3969/j.issn.1006-7086.2016.06.006 [49] 舒兴胜, 邬钦崇, 梁荣庆. 氧气对 MWPCVD 制备金刚石膜的影响[J]. 真空科学与技术,2001,21(4):281 (in Chinese) Shu X S, Wu Q C, Liang R Q. Effect of oxygen on diamond films prepared by MWPCVD[J]. Vacuum Science and Technology,2001,21(4):281 [50] Wan Y Z, Zhang D W, Liu Z J, et al. Effects of temperature and pressure on CVD diamond growth from the CHO system[J]. Applied Physics A: Materials Science & Processing, 1998, 67: 225−231 [51] 唐壁玉, 刘劲松, 陈宗璋. 生长温度对 CVD 金刚石薄膜的影响[J]. 材料开发与应用,1997,12(6):11 (in Chinese) Tang B Y, Liu J S, Chen Z Z. Effect of growth temperature on CVD diamond films[J]. Materials Development and Application,1997,12(6):11 [52] Simakov S K. Metastable nanosized diamond formation from a CHO fluid system[J]. Journal of Materials Research,2010,25(12):2336−2340 doi: 10.1557/jmr.2010.0303 [53] 张一弛. 热激发化学气相沉积制备金刚石反应特性数值模拟[D]. 哈尔滨工业大学, 2021 (in Chinese) Zhang Y C. Numerical simulation of reaction characteristics of diamond prepared by thermal excited chemical vapor deposition[D]. Harbin Institute of Technology, 2021 [54] Liang X, Wang L, Zhu H, et al. Effect of pressure on nanocrystalline diamond films deposition by hot filament CVD technique from CH4/H2 gas mixture[J]. Surface and Coatings Technology,2007,202(2):261 doi: 10.1016/j.surfcoat.2007.05.032 [55] Schwarz S, Rosiwal S M, Frank M, et al. Dependence of the growth rate, quality, and morphology of diamond coatings on the pressure during the CVD-process in an industrial hot-filament plant[J]. Diamond and related Materials,2002,11(3−6):589 doi: 10.1016/S0925-9635(01)00702-6 [56] 朱宏喜, 毛卫民, 冯惠平, 等. 甲烷浓度对CVD金刚石薄膜晶体学生长过程的影响[J]. 无机材料学报, 2007, 22(3): 570 (in Chinese) Zhu H X, Mao W M, Feng H P, et al. The effect of methane concentration on the growth process of CVD diamond thin film crystals[J]Journal of Inorganic Materials, 2007, 22 (3): 570 [57] 范赛飞. 聚晶金刚石复合片上金刚石膜的生长行为与保护作用[D]. 吉林大学, 2021 (in Chinese) Fan S F. Growth behavior and protective effect of diamond film on polycrystalline diamond composites[D]. Jilin University, 2021 -

首页

首页 登录

登录 注册

注册

下载:

下载: