-

近年来,燃料棒的氦检漏向着自动化、智能化方向发展,如中核建中核燃料元件有限公司[1]基于卧式氦检漏装置的全自动燃料棒检漏系统,利用PLC进行控制,使一键检漏过程成为可能。中国核电工程有限公司的李晓轲等[2]开发了一种燃料棒自动氦检漏装置,通过上料、抽真空、真空检漏、出料等步骤进行燃料棒的氦检漏。

但整体而言,目前可查阅的燃料棒氦检漏系统研究对于燃料棒的检漏均需要成批进行上料−抽真空−检漏−下料这一系列过程[3],在这一系列操作中抽真空过程需要耗费较多的时间。若出现泄漏件,则需要通过二分法进行确认,该过程耗费的工时、人力成本均较高,增加燃料棒生成应用的周期。同时随着组件厂向无人化工厂转型,需实现单根燃料棒生产质量的管控和溯源。

差分真空系统能够实现从大气压到高真空度的过渡,在质谱仪、离子加速器等系统中应用较为普遍[4-5],其工作状态能够满足连续氦检漏的要求。目前,国外(俄罗斯、美国)组件制造厂可能已尝试使用多级差分真空氦检漏设备对燃料棒进行氦检漏,实现了对燃料棒的在线式检漏方法,检测速度快、效率高;并且,如发现燃料棒漏率超过技术条件要求,可以即时判定出不合格的燃料棒,不再需要二分法进行确认,省时省力。

多级差分真空氦检漏系统作为一种在线通过式的装置,有利于实现智能化、集成化、高效化的燃料棒氦检漏过程,实现单根燃料棒生产质量的管控和溯源。

-

燃料棒生产检验流程中,在燃料棒生产密封焊接阶段充入氦气,并在上料检漏阶段,将燃料棒成批放置于真空室中,真空室与真空泵、检漏仪等设备连接,真空泵将真空室抽至目标真空,燃料棒中的氦气作为示漏气体,通过燃料棒漏孔泄漏至真空室再扩散至氦质谱检漏仪质谱室内,在离子源处被电离成离子,这些离子被加速并在磁场中偏转,最终到达检测器,检测器收集的离子流信号与氦气的泄露量成正比,从而确定泄漏率。当泄漏率高于某一限定值时,燃料棒被判定为废棒。传统检漏方法将一批燃料棒放置于检漏室中进行检漏,当出现废棒时,则需通过二分法来确定废棒。本文提出使用多级差分真空系统来进行单根燃料棒的在线式检测,能获取每根燃料棒的泄漏率。

-

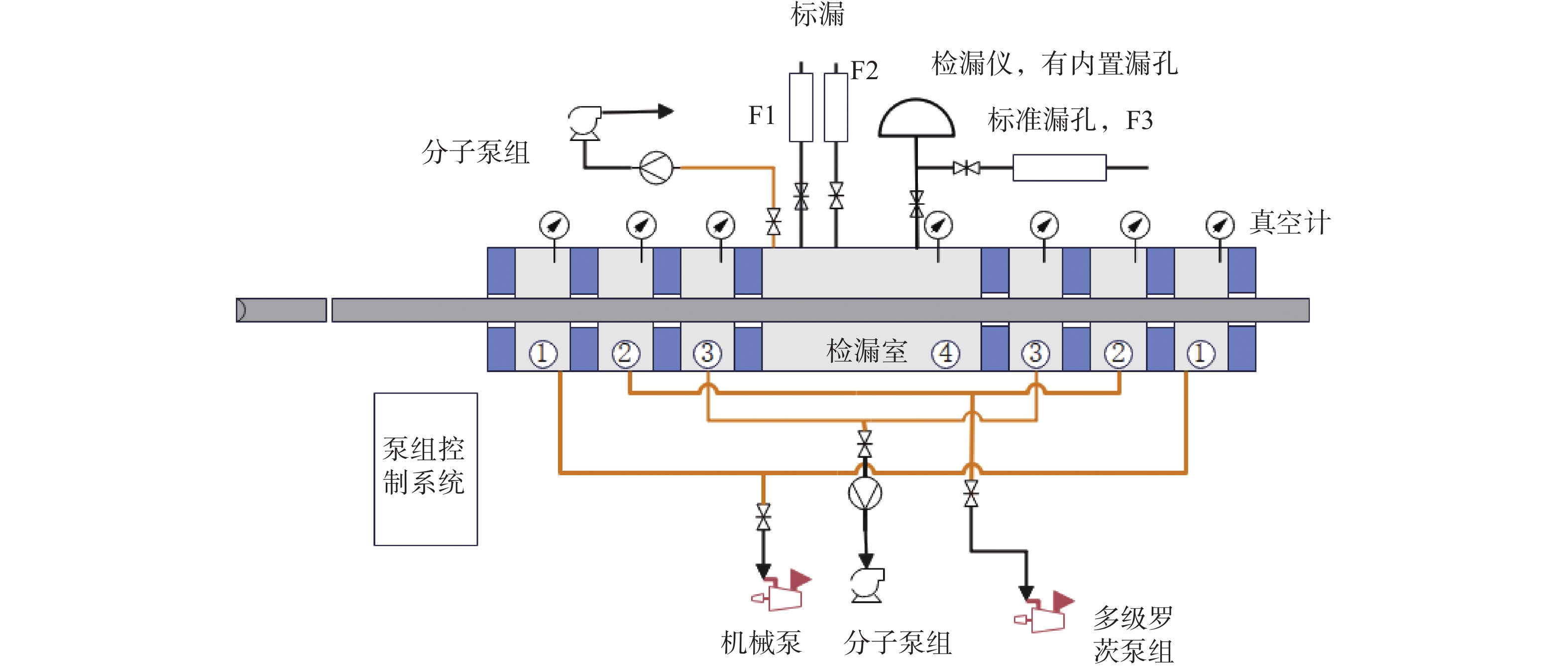

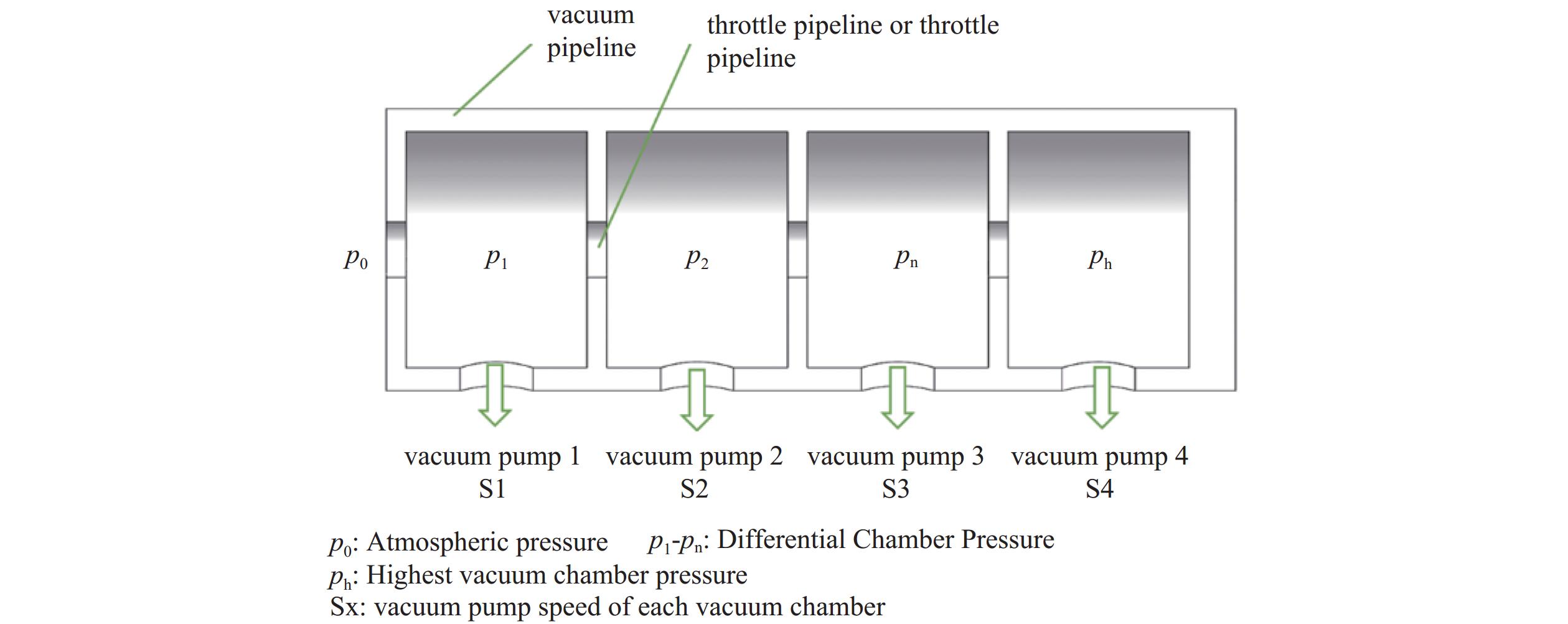

典型的多级差分真空装置如图1所示,各级使用真空泵进行抽气,通过节流孔或者节流管道实现降压,其常用于粒子加速器或者高真空质谱仪。

为实现燃料棒的在线检漏,需要将真空差分系统设计为对称形式,其示意图如图2所示,燃料棒首尾相连从节流管道中通过。图2中间腔体为差分系统的最高级,其压强最低,用于氦质谱检漏,被称为检漏室,连接有检漏仪、标准漏孔和分子泵组,其余真空室两两对称,同一级真空室使用同一真空泵或泵组。为保证燃料棒生产环境,所有真空泵或泵组应在无油条件下运行,采用风冷形式。真空室中被泵抽取的流量远大于流入下一级真空室的流量,燃料棒漏点的漏气量进入到下一级可以忽略,而分子泵组抽速和检漏仪抽速在一个数量级,因此只有当燃料棒漏点进入检漏室时,检漏仪才有明显的示数变化。燃料棒漏点进入检漏后,氦气快速扩散到检漏室,并被检漏仪检测。

对于多级差分真空系统(图1和图2),来自相邻高压级的流动气载,一部分被真空泵抽走,一部分流向相邻低压力级,根据流量守恒,对于第i级真空室可列出方程:

式中Ci为第i级真空室的节流管道流导(从1开始计数),Sei为第i个真空室的抽速,pi为第i个真空室的压强,p0为大气压。当流导和抽速已知时,可计算各级压力值:

当压力、节流管流导已知时,各级有效抽速可通过下列公式求取:

根据Roth等[6]的研究,任何流动的流导可以写为:

对于20℃环境,J可以写为:

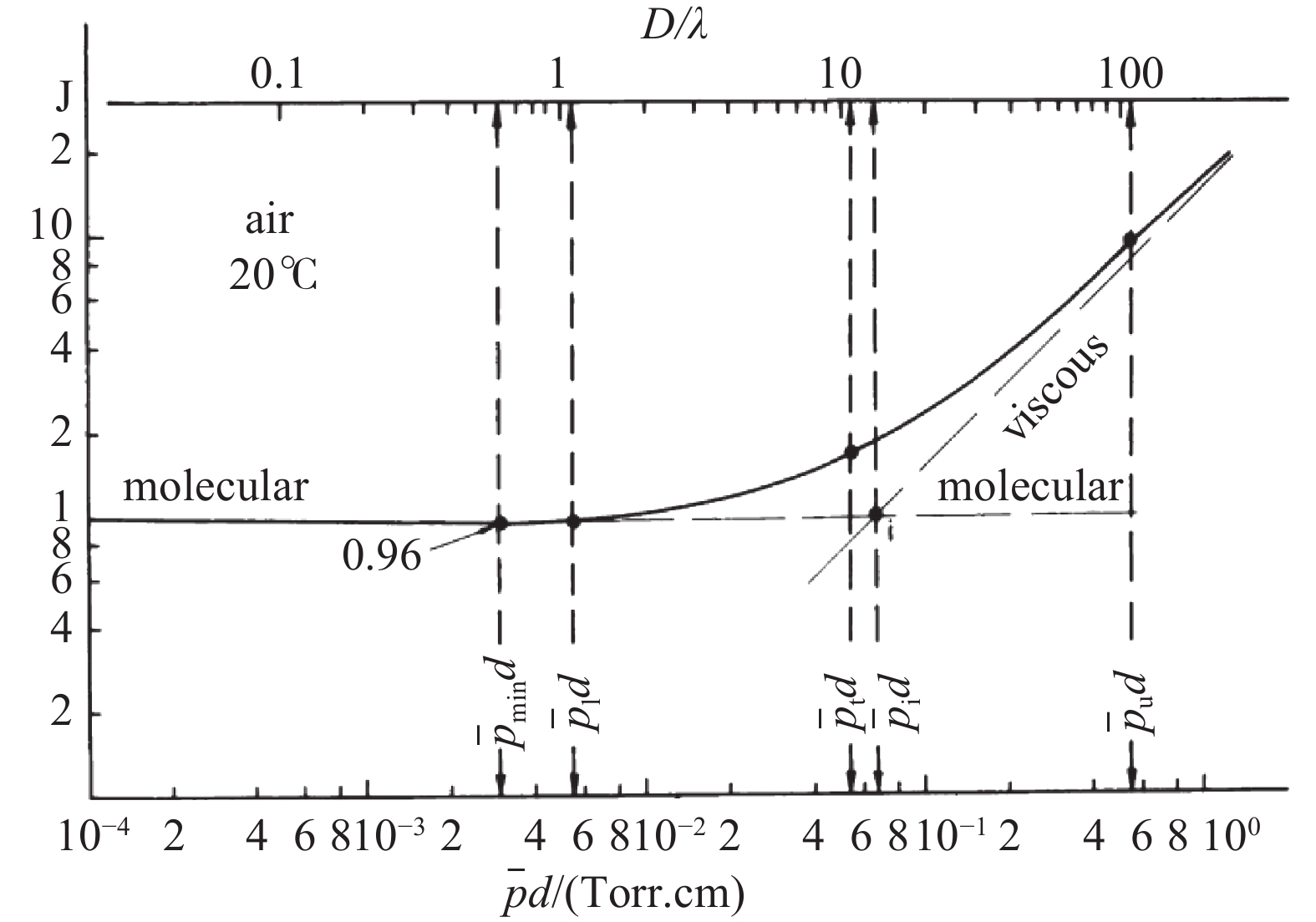

J随

$ \overline{p}d $ 的变化关系如图3所示,J最小值为0.96 (接近于1),可认为各状态下的流导均不小于分子流流导。由于各节流管道的形状相同,从粘滞流到分子流变化时,流导逐渐降低,相邻真空室压强差异在一个数量以上,因此前一级节流管流导远大于后一级节流管流导,式(3)可以简化为:该公式适用于除检漏室外的真空室,对于检漏室(最高级真空室),有效抽速为:

式中Ri为差分比,

${R_i} = {p_{i - 1}}/{p_i}$ ,i为真空室序数。式(6)和式(7)表明,在节流管道尺寸不变的条件下,有效抽速与差分比成正比。 -

当前研究均在空气环境进行,后续将不再赘述。对于真空系统管道中的流动,一般将流动状态分为粘滞流、分子流、粘滞−分子流。可以根据管道中气体平均压力和管道直径的乘积来判别。

粘滞流为:

$ \overline pd > 0.67 \,\, {\text{Pa}} \cdot {\text{m}} $ 分子流:

$ \overline pd < 0.02 \,\, {\text{Pa}} \cdot {\text{m}} $ 粘滞分子流:

$ 0.02 \,\, {\text{Pa}} \cdot {\text{m}} < \overline pd < 0.67 \,\, {\text{Pa}} \cdot {\text{m}} $ 式中d一般为水力学直径,对于圆形截面管道,d为管道直径,对于环形截面管道,d为d1−d2 (d1为外径,d2为内径)。根据前文公式,流导是计算真空室压力的重要参数,流导可通过相关文献的流导公式计算得到。本文流导计算均在20℃空气环境中,后文不再赘述。

-

当节流管道中无燃料棒通过时,其截面为圆形,同时真空泵连接管道截面为圆形,适合使用圆形截面流导公式。

对于L>20d长管,粘滞流流导可写为[7]:

式中d为管道直径,L为管道长度,

$\eta $ 为气体粘滞系数,$ \overline p $ 为管道中平均压力,单位为SI单位制。对于L<20d短管,粘滞流流导可写为:

式中Q为通过管道的流量。

无论长管还是短管,分子流流导可写为:

当L>20d时,修正项

$1/(1 + 1.33 \,\, d/L)$ 接近于1,公式简化为:对于L>20长管,粘滞分子流表示为:

由公式可知,粘滞−分子流流导由分子流流导和粘滞流流导共同组成,在粘滞流流导后增加了修正项,反映了该流动区间的流导由分子流和粘滞流流导共同作用,而且修正项与管道长度和直径的比值L/d无关。对于短管和粘滞−分子流流导,可分别将长管分子流流导和粘滞流流导项替换成短管流导公式。

-

当燃料棒沿节流管道中心线通过节流管道(燃料棒中置)时,节流管道截面变为环形截面,而燃料棒偏离节流管道中心线(燃料棒偏置)时的流导低于燃料棒中置时的流导,因此燃料棒偏置时真空室的压力比燃料棒中置时更低,为提高系统裕量,使用环形截面流导计算公式获取燃料棒通过节流管道时的流导。

对于外径为d1,内径为d2长管,管长为L,其粘滞流流导公式如下:

分子流流导表示为:

由于d1−d2远小于L,式(14)简化为:

Ka为形状系数,从表1中插值计算获得。

为便于计算Ka,可将表1数据拟合成Ka的表达式:

式中Cv为环形截面管道粘滞流流导,由式(13)得出,Cm为环形截面管道分子流流导,由式(15)得出,Ka为形状系数,式中

$ x' $ 表示为:式中

${K_1}{\text{ = }}0.275{\text{ + }}1.27{d_2}/{d_1}$ ,${K_2}{\text{ = 0}}{\text{.4}}$ 。 -

由前文式(6)和(7)可知,差分比受到有效抽速和节流管道流导的限制,各级差分比的乘积等于差分真空系统的总压力衰减比例,为尽快确定多级差分系统能否满足检漏压力条件,需要计算各级极限差分比,为各级真空室差分比确定数值上限,大幅降低系统压力计算和真空泵选型的迭代过程。

值得说明的是,部分真空室需要结合主泵和前级泵来实现超低真空,前级泵为主泵工作提供条件,但主泵的抽速对真空室压力起决定作用,因此在本文中抽速的分析和真空泵选型主要针对真空室的主泵展开,需要用到前级泵时再单独说明。

某一级真空室的有效抽速可表示为:

式中Se为有效抽速,即为式(1)中的抽速,Sp为真空泵作用于该级真空室的抽速,

$ {C_{\text{P}}} $ 为真空泵连接管道流导。结合式(6)和式(19)可得:

为确定极限差分比,可认定

$ {C_i}{p_{i - 1}}/{p_i} = {C_P}_i $ ,$ {C_i} $ 与$ {p_{i - 1}} $ 、$ {p_i} $ 有关,$ {C_P}_i $ 与$ {p_i} $ 有关,为求解该等式,可以进行迭代计算,将公式变换为:已知

$ {p_{i - 1}} $ ,在确定真空泵连接管道尺寸后,初始化$ {p_i} $ ,随后根据流导公式计算$ {C_i} $ 、$ {C_P}_i $ ,利用式(21)更新$ {p_i} $ ,重复该过程,直到$ {p_i} $ 稳定不变,从而确定极限差分比。 -

氦检漏系统工作时,示漏气体进入仪器后示数上升,其本质是氦气分压强的增加[10]。氦气压强

$ p_{\text{He}} $ 的公式可表示为:式中QHe为氦泄漏率, SHe为真空系统对氦的抽速,V为被检物体体积,在当前系统中,V为检漏室体积。当t趋于无穷时,压强pHe趋于稳定,数值为

${Q_{{\text{He}}}}/{S_{{\text{He}}}}$ ,当$t = V/{S_{{\text{He}}}}$ 时,pHe的压强表示为:认定

$t = \tau = V/{S_{{\text{He}}}}$ 为响应时间,即检漏仪器读数上升至最高值的63%的时间为响应时间。由公式可知,为提高检漏时的响应速度,需要提高真空系统的抽速$ {S_{{\text{He}}}} $ 或降低容器的容积V。检漏仪的灵敏度与抽速成反比,为保证检漏时的灵敏度,检漏仪中的真空泵抽速不能过大。 -

在系统抽气过程中,从低级真空室到高级真空室依次启动真空泵,即低级真空泵将当前真空室及其后高级真空室抽至目标条件,再开启后一级真空泵。抽气体积V为当前真空室及其后高级真空室总体积,对于当前对称形式的真空系统,该级流导为2Ci,抽速为2Sei,对于检漏室抽速为Sei。对于除检漏室的其他真空室,根据气体量守恒建立计算公式:

在抽气过程中,认定节流管道流导和平均抽速不变,求解该方程得到:

由公式可知,极限值为

$ {C_i}{p_{i - 1}}/({C_i} + S{e_i}) $ ,时间常数为$ \tau = V/(2{C_i} + 2Se{}_i) $ ,一般$ {p_{i - 1}} $ 和$ {p_i} $ 差异较大,认为当$ {p_{i - 1}} $ 第一项降低到第二项的1/10时抽气达到目标值,此时抽气用时为$ t = \tau \cdot \ln (10Se{}_i/{C_i}) $ 。对于检漏室,将2Sei替换为Sei。 -

设计适用于燃料棒氦质谱检漏的多级差分真空系统,主要难点在于使用尽可能少的迭代过程合理分配各级差分比,使各级真空泵抽速尽可能小,且能使检漏室压力达到目标值。另一方面,节流管道流导、真空泵连接管道流导可能受真空室压力影响,需要迭代计算。

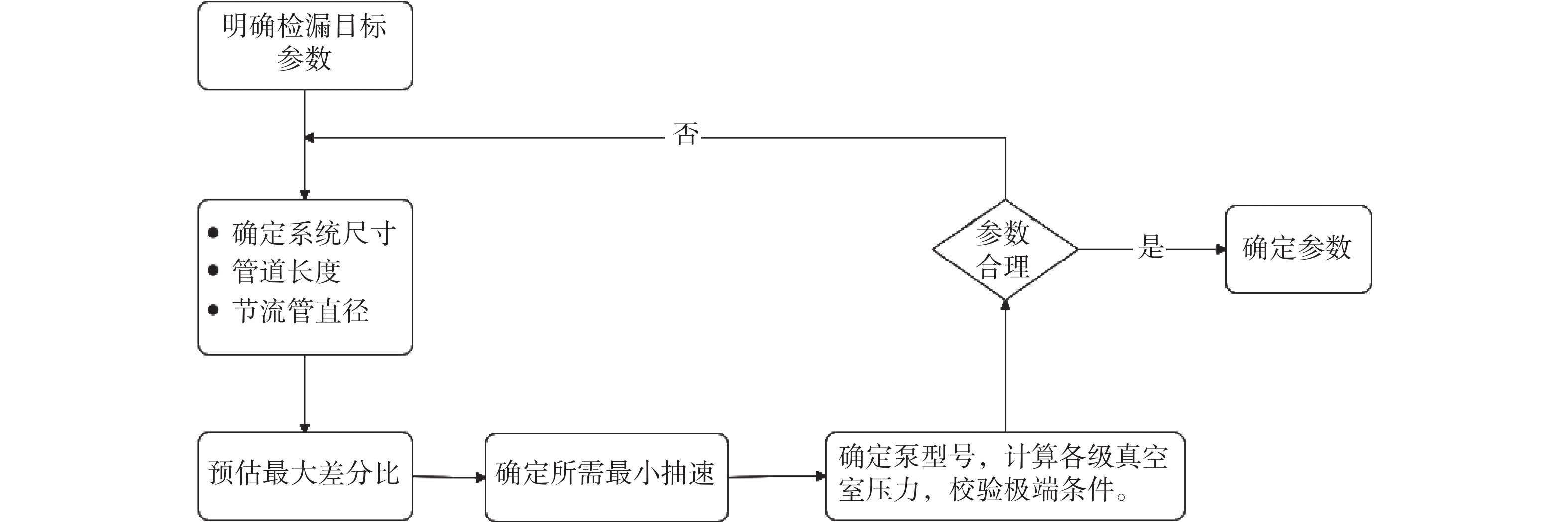

结合上述理论,为顺利地设计多级差分真空系统,减少不必要的迭代过程,设计流程应按图4所示,详细步骤如下:

(1) 明确整体设计参数,如单根燃料棒检漏时间、检漏响应时间、检漏真空室目标压力。

(2) 根据整体检漏时间、检漏响应时间估计系统整体长度、各真空室长度、真空室腔体尺寸,根据当前工艺选择节流管直径,最后根据整体尺寸估计真空泵连接管道长度和直径。

(3) 根据已有参数计算流导参数,从最低级真空室开始,已知大气压,根据式(21)反复迭代更新真空室压力pi直至不变,根据

${R_i} = {p_{i - 1}}/{p_i}$ 计算该级极限差分比,随后逐级计算极限差分比。结合检漏目标压力确定差分真空系统级数。(4) 在极限差分比范围选择合适的差分比,使检漏室压力满足目标值,确定各级真空室压力。根据流导公式获取各级流导,使用式(3)更新各级真空室有效抽速、抽气流量,获取连接管道流导后,计算各级真空泵所需最小抽速,根据计算的抽速进行真空泵选型。

(5) 明确真空泵型号后,将真空泵名义抽速或目标真空范围内的实际抽速带入式(2)中,迭代计算各级真空室理论压力,并校验极端条件下系统能否稳定运行。

(6) 若存在不合理参数,修改步骤2中参数,重复2−5过程直至参数合理。

需要说明的是,在检漏响应时间估算时可以直接选用常见的检漏仪,不考虑检漏室分子泵组对响应时间的影响,在进行泵抽速计算和选型时不考虑捡漏仪的抽速,在复核时保证检漏室中的分子泵抽速和检漏仪抽速在一个量级,避免大幅降低检漏仪在检漏过程中的灵敏度。

-

燃料棒长度约为4 m,根据公开资料,设定燃料棒直径为0.0095 m,根据GB/T 11813规定,燃料棒检漏真空室的压强不高于10−3 Pa。为体现节流效应,真空室腔室直径不小于5倍的节流管直径,节流管直径略大于燃料棒直径,可设定腔室直径为0.1 m,该设定同时满足真空泵通过较大口径管道连接至真空室的需求。

为保证在检漏过程中出现极端条件(如端塞连接处尺寸变化、棒运行时首位有间隔)时检漏室压力仍然能满足要求,将检漏真空室目标压力定为10−5 Pa,使系统有一定的冗余度。本差分真空系统需要实现从105 Pa到10−5 Pa十个量级压力的跨越,总压力衰减比例为1010。

为确保足够的检测裕量,认定检漏响应时间为3τ,检漏响应时间应该小于漏孔在检漏室的滞留时间,因此有如下关系:

式中L为检漏室长度,v为燃料棒运动速度,d和d0分别为腔室和燃料棒直径。求解可知:

可见,燃料棒尺寸固定时,燃料棒运动速度上限只与有效抽速和腔室尺寸有关。根据市面上检漏仪氦气抽速范围,设定氦气抽速为7×10−3 m3/s,检漏仪连接管道长度为0.3 m,直径为0.05 m,计算所得连接管道流导为3.92×10−2 m3/s,有效抽速Se为5.94×10−3 m3/s,求得燃料棒运动速度上限为0.254 m/s。设定检漏室长度为0.8 m,燃料棒运动速度为0.12 m/s,检漏室响应时间τ为1.05 s,3τ为3.15 s,漏孔在检漏室滞留时间为6.67 s。高于泄漏限值的废棒,氦气从燃料棒通过漏孔的时间在毫秒量级,可以忽略,同时检漏室长度和半径小,因此当漏孔进入检漏室时,氦气能飞速扩散至检漏室,滞留时间允许燃料棒完成检漏。另外,检漏室连接分子泵组,能使响应时间进一步缩短。

初步设定检漏室长度为0.8 m,其余真空室长度为0.2 m,节流管道长度为0.1 m,真空室总数为2n−1 (n为真空系统级数),检漏室一个,其余各级真空室各有两个,分布于检漏室两侧。因此,3级差分真空系统的总体长度为2.2 m,4级差分真空系统整体长度为2.8 m。

在真空系统整体尺寸基础上,从中心向外配置真空泵连接管道,检漏室真空泵连接管长度设为0.3 m,次高级泵连接管道尺寸设为0.9 m,向外每增加一级,泵连接管道尺寸增加0.3 m (真空室加节流管道长度)。因此,对于3级差分真空系统,1到3级真空室的真空泵连接管道长度分别为1.2、0.9和0.3 m,对于4级差分真空系统,1到4级真空室的真空泵连接管道长度分别为1.5、1.2、0.9和0.3 m。两个节流管道间(含两段管道长度)总长为0.4 m,这段长度范围内燃料棒的最大直线度为0.5 mm,考虑到燃料棒有一定的挠度,设定节流管道直径为0.0099 m。初步设计的整体尺寸参数如表2所示。

-

确定整体尺寸后,初步选择3级差分真空系统进行迭代计算,得到极限差分比和各级极限真空,如表3所示,极限差分比依次为792、2955、3169,所能达到的极限压力为1.37×10−5 Pa,其极限压力高于目标值10−5 Pa,表明即使使用抽速无穷大的真空泵也无法满足需求,因此需要增加一级真空室。

将3级差分真空系统改为4级差分真空系统,其他尺寸不变,仅仅增加最外一级真空室,真空泵连接管道尺寸为1.5 m。在该条件下得到的极限差分比和极限真空压力如表4所示,其检漏室(最高级)真空室极限压力能达到7.54×10−9 Pa,远小于目标值10−5 Pa,由此可见,使用4级差分真空系统能满足当前设计需求,并能使系统有较大的冗余度。

-

确定极限差分比后,在极限差分比范围内选择合适的差分比,使系统压力实现从105 Pa到10−5 Pa的跨越变化。可将4级差分真空系统各级差分比定为100、400、500、500,各级工作压力分别为103 Pa、2.5 Pa、5×10−3 Pa、10−5 Pa,泵连接管道长度与前文一致。利用式(3)计算各级有效抽速,根据式(19)计算该级真空泵抽速,结果如表5所示。由于真空系统的对称性,两侧对称的真空室共用一个真空泵,前3级实际所需真空泵抽速为该级所需真空泵抽速的两倍。

上述各级真空泵抽速较小,市面上真空泵产品能满足要求,同时为满足检漏环境需求,应选择无油真空泵。考虑差分真空系统运行时可能出现异常情况,在选择真空泵时保证性能参数有一定的冗余,以某一比例系数(如1.5−2)来选择对应名义抽速的真空泵,或者参考各泵组的抽速曲线来进行选择。对于第一级真空室,工作压力为1000 Pa,所需泵的实际抽速为1.15×10−1 m3/s,某品牌干式螺杆泵在该工作压力的实际抽速为1.75×10−1 m3/s,满足要求。第二级真空室压力为2.5 Pa,所需泵的实际抽速为9.12×10−3 m3/s,某品牌多级罗茨泵在该压力范围内的实际抽速为2.78×10−2 m3/s,可满足要求。第3级真空室压力为5×10−3 Pa,实际所需泵抽速为7.58×10−3 m3/s,某品牌分子泵在该压力范围的实际抽速为6.7×10−2 m3/s,可选用该分子泵作为主泵。分子泵需要连接前级泵,根据抽气流量(1.54×10−5×2 Pa·m3/s)和分子泵最大前级压力(2200 Pa),前级泵抽速需大于1.54×10−8 m3/s,目前有较多型号的泵满足该要求,如选用某品牌的干式涡旋泵,抽速为1.69×10−3 m3/s,极限压力为2 Pa,能较好地配合分子泵使用。第4级真空室压力为10−5 Pa,实际所需泵的抽速为7.32×10−3 m3/s,某品牌分子泵在该压力范围内的实际抽速为1×10−2 m3/s,与常用的氦检漏仪中分子泵抽速在同一量级,因此可选该分子泵作为主泵,同理,前级泵所需抽速需大于2.49×10−11 m3/s,满足要求的前级泵较多,故不做讨论。

-

真空泵型号选定后,根据真空泵抽速曲线查找目标范围内的实际抽速,将真空泵实际抽速带入公式中进行计算,获得真空系统稳定时的理论压力,计算参数和结果如表6所示,各级真空室的稳态压力分别为6.66×102 Pa、7.51×10−1 Pa、4.22×10−4 Pa、6.55×10−7 Pa。检漏室(最高级真空室)压力远低于目标压力,满足检漏要求。

-

在燃料输运时,燃料棒之间有端塞接触,端塞直径小于燃料棒直径,当端塞位于节流管道中时,节流管道的流导变大,从而导致真空室压力升高。

在一种异常条件下,燃料棒连续通过时,棒与棒之间的距离较大,达到节流管道的一半(50 mm),节流管道由一半圆形管道和一半环形管道串联组成,本算例中圆形截面流导远大于环形截面流导,可认定节流管道流导变为原始条件的2倍,该条件下各级真空室压力如表7所示,相较于表6中正常工况参数,异常条件真空室压力变动较小,检漏室压力最高压力为1.12×10−6 Pa,仍然远低于检漏所需压力10−5 Pa。整体而言,该异常情况对真空系统整体的影响较小。

在极限条件下,其中一个节流管道中无燃料棒通过,环形截面管道整体变为圆形截面管道,流导急剧增大,从而使真空室压力大幅增加,因此需要校验该条件下各真空室压力。各极端条件下真空室压力结果如表8所示。p1到p7分别为7个真空室压力,p4为检漏室(最高级真空室)压力。当第1、2、3、4级节流管道中分别无燃料棒时,p4稳态压力分别为4.57×10−5 Pa、1.81×10−4 Pa、4.44×10−5 Pa、4.43×10−5 Pa,因此p4在所有工况下的最高稳态压力为1.81×10−4 Pa,满足检漏标准所需的压力(10−3 Pa),同时各级真空室压力未超出真空泵运行范围,不对真空泵产生损害。由此可见使用4级差分真空系统能满足各种运行条件下检漏所需的真空度要求。

将异常工况、极端工况与表6正常工况两两对比可知,某一级节流管道流导的变化主要影响后续各级真空室的压力,对前级真空室和检漏室另一侧真空室的压力影响较小。

-

系统启动时开始抽气,每级真空泵将该级及其后各级真空室的压力抽至该级目标压力附近,随后下一级真空泵开始启动。各阶段抽气容积和有效抽速列于表9。按照公式 计算抽气时间,各阶段抽气时间分别为1.2 s、14.7 s、7.7 s和3.7 s,总抽气时间为27.3 s,可见该系统在较短时间即具备工作能力。

以燃料棒运输速度0.12 m/s计,检测一根长4 m的燃料棒用时约33.3 s,以极限传输速度0.254 m/s计,检测用时为15.7 s,小于文献[1]中平均单根燃料检测用时(约36 s),表明该系统的检测效率优于现有检漏系统。同时,设备能实时检测每根燃料棒的泄漏率,实现单根燃料棒的质量管控和溯源。

-

由异常情况分析可知,当节流管道中燃料棒之间有间隙但管道中仍然存在燃料棒时,真空室压力变动较小,当节流管道中无燃料棒通过时真空室压力会急剧上升,对系统工作稳定性产生极大的影响,真空系统可能偏离工作范围并可能使真空泵损坏。因此在实际运行过程,应保证燃料棒之间间隔尽可能小,节流管道中始终有燃料棒,燃料棒首尾相连连续通过。

对于当前燃料棒氦质谱检漏用差分真空系统,节流管道直径设定为9.9×10−3 m时,所选用的真空泵的抽速偏小,市面上仍有较多的选择,表明该真空系统的冗余度较高,使用4级差分真空系统能轻易满足燃料棒氦检漏的参数指标。

由节流管道公式可知,粘滞流流导和分子流流导分别与节流管道直径的四次方和三次方成正比,节流管道的细微变化对流导有较大影响,从而显著改变真空室压力。表10列出了不同节流管直径下极限差分比和检漏室极限压力,节流管直径每增加0.1 mm,检漏室极限压力提高4-5倍,当节流管直径为10.3×10−3 m时,检漏室极限压力仍然远高于目标压力。

-

本文系统地进行了适用于燃料棒氦质谱检漏的多级差分真空系统的设计研究,提出了用于燃料棒氦质谱检漏的多级差分真空系统的设计思路。根据该思路,首先设定真空系统尺寸参数,随后计算极限差分比,在极限差分比范围内选择合适的差分比后计算各级真空泵所需抽速,接着进行真空泵选型,确定真空泵型号和参数后,计算稳态条件下各级真空室压力。

理论研究表明,当节流管直径为9.9 mm,长度为100 mm时,使用4级差分真空系统能满足燃料棒氦质谱检漏的需求,各级所需要的真空泵抽速较低,满足性能要求的真空泵较多,该差分真空系统整体的冗余度较高。

该差分真空系统的燃料棒检漏效率优于现有检漏系统,能实时检测单根燃料棒的漏率,避免了传统检漏设备系统批量检测带来的不确定性,为实现单根燃料棒质量管控和溯源奠定了基础,推动组件厂向无人化、智能化、数值化转型。

用于燃料棒氦质谱检漏的多级差分真空系统设计方案研究

Design Scheme of Multi-Stage Differential Vacuum System for Helium Mass Spectrometry Leak Detection of Fuel Rods

-

摘要: 用于燃料棒氦检漏的装置是燃料棒生产过程中的核心部件之一,关系到燃料棒的生产质量和核电站运行稳定。现有的检漏装置采用卧式检漏装置,将燃料棒成批放入其中进行检测,检漏效率有待提高。文章开发一种多级差分真空系统,用于燃料棒的在线通过式检漏,根据系统特点,提出了系统的设计思路和流程,通过迭代计算的方法,进行极限差分比、抽速和稳态压力计算,并对系统的参数进行分析。研究表明,该多级差分真空系统的研制是可行的,检漏室压力能维持在较低的水平,检漏响应时间较快,检漏效率优于现有设备,且系统冗余度较高,有较大的降低成本的空间。该系统能实现单根燃料棒的氦质谱检漏,为燃料棒的质量管控和溯源提供了基础。Abstract: The device for helium leak detection of fuel rods is one of the core components in the production process of fuel rods, which is crucial for the production quality of fuel rods and the stable operation of nuclear power plants. The current leak detection device utilizes a horizontal testing method, where fuel rods are batched for testing, and the efficiency of leak detection needs to be improved. This paper introduces the development of a multi-stage differential vacuum system for online pass-through leak detection of fuel rods. Based on the system’s characteristics, the design concept and process of the system are proposed. The method involves iterative calculations for extreme differential ratio, pumping speed, and steady-state pressure calculation. The parameters of the system are then analyzed. The research shows that the development of the multi-stage differential vacuum system is feasible. The pressure of the leak detection chamber can be maintained at a low level, the response speed of leak detection is fast, the leak detection efficiency is superior to existing equipment, and the system redundancy is high, leaving greater room for cost reduction. This system can achieve helium mass spectrometry leak detection for individual fuel rods, providing a foundation for quality control and traceability of fuel rods.

-

Key words:

- Fuel rods /

- Helium leak detection /

- Differential Vacuum system /

- Design scheme .

-

-

表 1 环形截面修正系数Ka

Table 1. Correction factor Ka of annular section

d2/d1 0 0.259 0.500 0.707 0.866 0.966 Ka 1 1.072 1.154 1.254 1.430 1.675 表 2 初始设定参数

Table 2. Initial setting parameters

参数名称 参数值 稳定时检漏室最大压强 /Pa 10−5 检漏室长度 /m 0.8 其余真空室长度 /m 0.2 真空室腔体直径 /m 0.05 节流管道长度 /m 0.1 节流管道直径 /m 0.0099 差分真空系统总长 /m 2.2/3级,2.8/4级,······ 真空泵连接管道长度 /m 0.3、0.9、1.2······ 真空泵连接管道直径 /m 0.05 表 3 3级差分真空系统极限参数

Table 3. Limit parameters of 3-stage differential vacuum system

级数 极限差分比 极限压力/Pa 1 793 1.28×102 2 2955 4.33×10−2 3 3169 1.37×10−5 表 4 4级差分真空系统极限参数

Table 4. Limit parameters of 4-stage differential vacuum system

级数 极限差分比 极限压力/Pa 1 709 1.43×102 2 2267 6.30×10−2 3 2639 2.39×10−5 4 3169 7.54×10−9 表 5 4级差分真空系统真空泵抽速预估

Table 5. Prediction of vacuum pump pumping speed in 4-stage differential vacuum system

属性 1级真空室 2级真空室 3级真空室 4级真空室 压力 /Pa 103 2.5 5×10−3 10−5 抽气流量/(Pa·m3/s) 5.69×101 9.73×10−3 1.54×10−5 6.17×10−8 该级所需抽速/(m3/s) 5.75×10−2 4.56×10−3 3.79×10−3 7.32×10−3 泵实际需要抽速/(m3/s) 1.15×10−1 9.12×10−3 7.58×10−3 7.32×10−3 表 6 4级差分真空系统稳态参数

Table 6. Steady-state parameters of 4-stage differential vacuum system

属性 1级

真空室2级

真空室3级

真空室4级

真空室目标范围内的

实际抽速/(m3/s)1.75×10−1 2.78×10−2 6.7×10−2 1×10−2 用于该级真空室的

实际泵抽速/(m3/s)8.75×10−2 1.39×10−2 3.35×10−2 1×10−2 节流管流导/(m3/s) 5.66×10−4 8.00×10−6 6.18×10−6 6.18×10−6 理论稳定压力/Pa 6.66×102 7.51×10−1 4.22×10−4 6.55×10−7 表 7 异常条件下真空室稳态压力

Table 7. Steady state pressure of vacuum chamber under normal operation and abnormal conditions

属性 管1异常 管2异常 管3异常 管4异常 p1 1.32×103 6.66×102 6.66×102 6.66×102 p2 1.82 1.36 7.51×10−1 7.51×10−1 p3 1.02×10−3 7.65×10−4 8.39×10−4 4.22×10−4 p4 1.12×10−6 9.20×10−7 9.77×10−7 9.77×10−7 p5 4.23×10−4 4.23×10−4 4.23×10−4 4.23×10−4 p6 7.51×10−1 7.51×10−1 7.51×10−1 7.51×10−1 p7 6.66×102 6.66×102 6.66×102 6.66×102 表 8 极端条件下真空室稳态压力

Table 8. Steady state vacuum chamber pressure under normal operation and extreme conditions

属性 管1无棒 管2无棒 管3无棒 管4无棒 p1 1.70×104 6.04×102 6.66×102 6.66×102 p2 1.17×102 3.89×102 6.72×10−1 7.51×10−1 p3 5.86×10−4 2.34×10−1 5.68×10−2 3.91×10−4 p4 4.57×10−5 1.81×10−4 4.44×10−5 4.43×10−5 p5 4.23×10−4 4.23×10−4 4.23×10−4 4.23×10−4 p6 7.51×10−1 7.51×10−1 7.51×10−1 7.51×10−1 p7 6.66×102 6.66×102 6.66×102 6.66×102 表 9 各阶段抽气容积和抽速

Table 9. Pumping volume and pumping speed at different stages

阶段 1 2 3 4 抽气容积/m3 1.55×10−2 1.25×10−2 9.34×10−3 6.23×10−3 抽速/(m3/s) 1.61×10−1 1.42×10−2 2.19×10−2 7.96×10−3 抽气时间/s 1.2 14.7 7.7 3.7 表 10 不同节流管直径下极限差分比

Table 10. Limit difference ratio for different orifice diameters

直径/mm 检漏室极限压力/Pa 极限差分比 第1级 第2级 第3级 第4 级 10 4.15×10−8 505.8 1365 1712 2057 10.1 1.76×10−7 383 857 1205 1447 10.2 6.26×10−7 303 552 896 1076 10.3 1.74×10−6 247 405 693 833 -

[1] 黄帆, 邓昌义, 杨通高, 等. 全自动核燃料相关棒氦检漏设备研制[J]. 自动化与仪器仪表,2015(8):94−96 (in Chinese) Huang F, Deng C Y, Yang T G, et al. Development of fully automatic helium leak detection equipment for nuclear fuel-related rods[J]. Automation & Instrumentation,2015(8):94−96 [2] 李晓轲, 江保军, 于俊涛. 一种燃料棒全自动氦检漏装置: CN 201610945921.4[P]. 2024−06−19 (in Chinese) Li, X K, Jiang, B J, Yu, J T. A fully automatic helium leak detection device for fuel rods: CN 201610945921.4[P]. 2024−06−19 [3] 孟丽红, 舒立杰, 魏智才, 等. 一种用于核工业的氦质谱检漏装置控制系统[J]. 真空科学与技术学报,2018,38(11):930−937 (in Chinese) Meng, L H, Shu, L J, Wei, Z C, et al. Control unit of helium mass spectrometer leak detector applied to nuke industry[J]. Chinese Journal of Vacuum Science and Technology,2018,38(11):930−937 [4] 张素平. 多级差分真空系统设计, 计算和调试[D]. 中国科学院近代物理研究所, 2007 (in Chinese) Zhang, S P. The design, calculation and adjustment of multi-differential vacuum system[D]. Institute of Modern Physics, Chinese Academy of Sciences, 2007 [5] 万家海, 郭长娟, 朱辉. 多级差分真空系统设计, 研制和调试[J]. 华南师范大学学报(自然科学版),2015,47(4):35−40 (in Chinese) Wan J H, Guo C J, Zhu H. Design, calculation, and adjustment of multi-differential vacuum system[J]. Journal of South China Normal University (Natural Science Edition),2015,47(4):35−40 [6] Roth A. Vacuum technology[M]. Elsevier, 2012 [7] 达道安. 真空设计手册[M]. 国防工业出版社, 2004 (in Chinese) Da D A. Vacuum design manual[M]. National Defense Industry Press, 2004 [8] Fan P, Chu J. Conductance calculation of long tubes with rectangular cross section and annular cross section in the full pressure range[J]. Vacuum,2002,68(4):373−378 doi: 10.1016/S0042-207X(02)00558-4 [9] Dong W. Vacuum flow of gases through channels with circular, annular, and rectangular cross sections[D]. California Univ., Berkeley, CA (US). Radiation Lab., 1956 [10] 王欲知, 陈旭. 真空技术-第2版[M], 2007 (in Chinese) Wang, Y Z, Chen X. Vacuum technology-2nd edition[M], 2007 -

首页

首页 登录

登录 注册

注册

下载:

下载: