-

2023年, 得益于中国太阳能光伏市场的强劲动力, 可再生能源的装机量实现了显著增长, 增幅接近50%, 总量攀升至接近510 GW的里程碑, 这一增速创下了过去20年以来的新高. 2023年中国太阳能光伏发电的装机量惊人地等同于2022年全球的总装机量, 风电装机量的年度增长率也达到了66%. 在全球视野下, 太阳能光伏发电独占鳌头, 贡献了可再生能源新增装机容量的3/4[1]. 据国际能源署预测, 2022—2027年, 全球太阳能光伏发电量将迎来近两倍的增长, 有望超越煤炭, 跃居全球电力供应的首要位置[2]. 太阳能发电之所以备受青睐, 源于其资源充足、安全及无污染的特性. 太阳能电池凭借光伏效应, 高效地将光能转化为电能[3]. 其中, 晶硅太阳电池由于其材料来源广泛、成本效益高及工业化技术成熟的优势, 占据了全球光伏市场的绝对主导地位, 份额超过90%[4]. 晶硅太阳电池中, PERC太阳电池, TOPCon太阳电池和SHJ太阳电池占据了市场的主流. PERC和TOPCon太阳电池已经产业化, 而SHJ太阳电池正处于研发和产业化初期阶段. 图1为当前晶硅太阳电池结构和制造流程图.

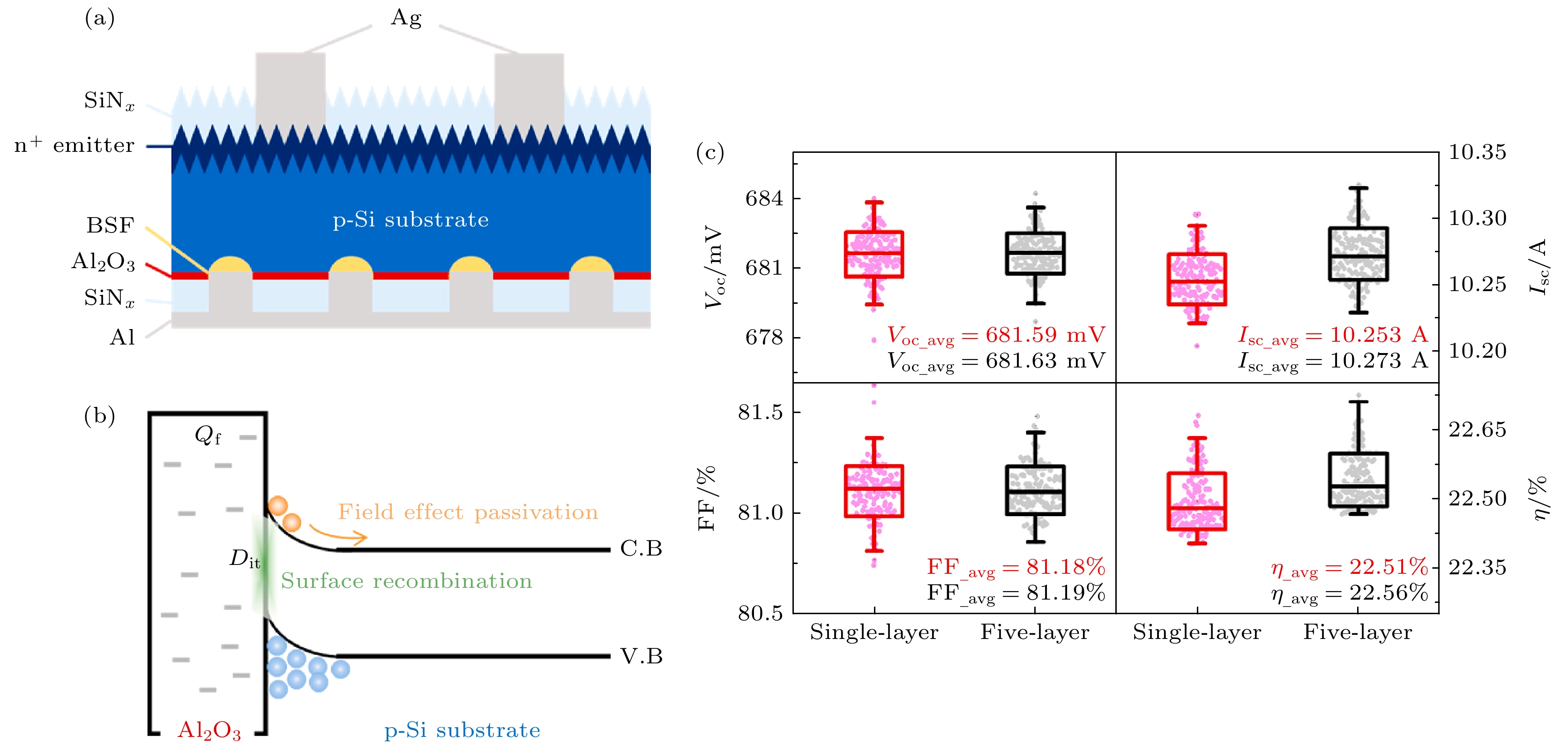

PERC太阳电池是晶硅电池的重要技术, 面临着效率提升和突破效率瓶颈的问题. 目前, PERC量产效率已达24.01%, 与理论效率24.5%相当接近[5,6]. PERC太阳电池的结构如图1(a)所示. 正面处理流程包括: 制绒、磷扩散形成发射极、湿化学抛光去除背面发射极残留、沉积SiNx (氮化硅)抗反射涂层并进行前表面钝化, 最后丝网印刷银电极. 背面处理包括: 沉积Al2O3 (氧化铝)/SiNy层作为背面钝化层、激光接触开口形成线性或点状的背接触图案、最后丝网印刷铝浆层. 在退火炉中于750—850 ℃下快速烧制几秒, 期间铝与硅局部合金化, 形成带有周围铝背场(Al-BSF)的局部硅铝共晶层, 从而建立局部Al和Si接触[7], 图1(b)展示了完整的工业PERC电池制造流程[6].

尽管PERC太阳电池的量产效率已接近大规模生产的极限, 但太阳能电池领域的进步并未停滞不前. 在追求效率新高的道路上, TOPCon太阳电池作为一颗新星, 展现出了巨大的潜力, 从而达到了26.89%的效率高峰[8]. 由于可以由升级后的PERC生产线制造, 因此它将从根本上取代PERC太阳能电池. 如图1(c) 所示, 在前表面SiNx层用作抗反射涂层, 而Al2O3薄层用作钝化层[9]. 其高效率的关键在于TOPCon的背面钝化层设计, 该层由超薄氧化硅(SiOx)与重掺杂多晶硅(poly-Si)层构 成, SiOx作为钝化层, 降低表面复合速率, 而重掺杂poly-Si层用于在背面提供欧姆接触和电场, 使光生电子隧穿SiOx层, 从而有效抑制金属与晶硅(c-Si)界面间的复合作用, 实现优异的表面钝化效果和载流子选择性[10,11]. 图1(d)为完整的TOPCon太阳电池制造流程[9].

异质结太阳电池技术的潜力也是巨大的, 该技术通过氢化非晶硅(a-Si:H)层对c-Si表面进行高效钝化, 为实现太阳能电池效率的新突破提供了可能[12–15]. SHJ太阳电池的设计非常简洁, 如图1(e)所示, 其采用了对称双异质结构, 通过等离子体增强化学气相沉积(PECVD)技术沉积极薄的氢化本征非晶硅(i-a-Si:H)层, 从而利用氢化效应饱和c-Si表面的悬挂键, 进而实现化学钝化效应[16]. 随后沉积p型和n型a-Si:H层, 从而构建了p-n结和表面场, 理论上, 掺杂a-Si:H所引发的内建电场会使能带弯曲, 进而实现场效应钝化效应, 即内建电场分别对电子和空穴的吸引和排斥作用[17–19], 最后溅射透明导电氧化物 (TCO)和丝网印刷银电极. 图1(f)为完整的SHJ太阳电池制造流程[16].

研究理论方面, 为了评估c-Si及其与钝化材料的界面的钝化质量, 需要关于少子寿命τeff的信息, Kerr等[20]提出了一种基于准稳态或准瞬态照明下的光电导测量τeff测试方法. 在该方法中, 被测试的晶圆由闪光灯的光照射, 从而由用户调节闪光灯的衰减时间常数. 长的时间常数导致准稳态测量, 而短的时间常数导致准瞬态测量. 可以从这些测量中得到的数据计算出待测样品内的过剩载流子密度Δn和光生速率G随时间变化的值. 因此, 可以快速地测量τeff和Δn的依赖关系. τeff的一般形式为

在准稳态照明下, 分母中的第2项被忽略. 通常, τeff的代表值表示在Δn = 1015 cm–3的中间注入水平. 此外, 根据测量的τeff(Δn)数据, 可以计算出理想开路电压iVoc, iVoc是给定结构能够获得的理论最大Voc, iVoc通过以下等式与np乘积相关[21,22]:

对于n型Si晶片, p = Δn, n = ND + Δn. 式中K是玻尔兹曼常数, T是绝对温度, q是元电荷带电量, ND是施主杂质浓度, ni是本征载流子浓度.

从技术发展路径来看, PERC技术是较早提出并广泛应用的高效晶硅太阳电池结构, 其特点为钝化发射极背接触技术. 随着技术的不断进步和成本的降低, PERC电池曾成为工业界广泛重视的高效电池产品. TOPCon技术则是在PERC技术的基础上进一步发展起来的, 通过引入超薄氧化层和掺杂多晶硅层, 实现了更好的钝化效果和更高的转换效率. PERC和TOPCon都是晶硅同质结太阳电池技术, 而SHJ技术则采用了c-Si/a-Si:H薄膜异质结, 具有更高的开路电压和转换效率, 以及更好的双面特性, 成为近年来太阳电池研究的热点. 三者的优势和劣势分别如下. 1) PERC太阳电池. 高温制备工艺, 技术成熟、成本低廉、产业化程度高, 但效率提升已接近极限. 2) TOPCon太阳电池. 高温制备工艺, 短路电流密度大、效率高, 可由升级后的PERC生产线制造, 可取代PERC太阳电池, 但工艺复杂度较高, 成本相对较高. 3) SHJ太阳电池. 低温制备工艺, 开路电压大、温度系数低、双面采光能力强、效率高、潜力巨大, 但制造成本高, 产业化量产能力有待提升.

过去几年, 有关PERC电池、TOPCon电池和SHJ电池的钝化性能的单一主题综述较多[7,9,22,23], 然而有关晶硅太阳电池钝化层的全面综述鲜有报道, 因此本文全面系统地综述了晶硅太阳电池钝化技术的研究进展和改进策略. 将从3个方面阐述晶硅太阳电池钝化技术: 1)首先全面阐述了SHJ太阳电池的发展历程, 其次说明了i-a-Si:H生长条件对SHJ太阳电池钝化性能的影响规律, 最后讨论了n-a-Si:H和p-a-Si:H对i-a-Si:H特性和钝化性能的影响作用. 2)阐述了近5年改进TOPCon太阳电池钝化性能的主要策略. 3)阐述了近5年改进PERC太阳电池钝化性能的主要策略.

-

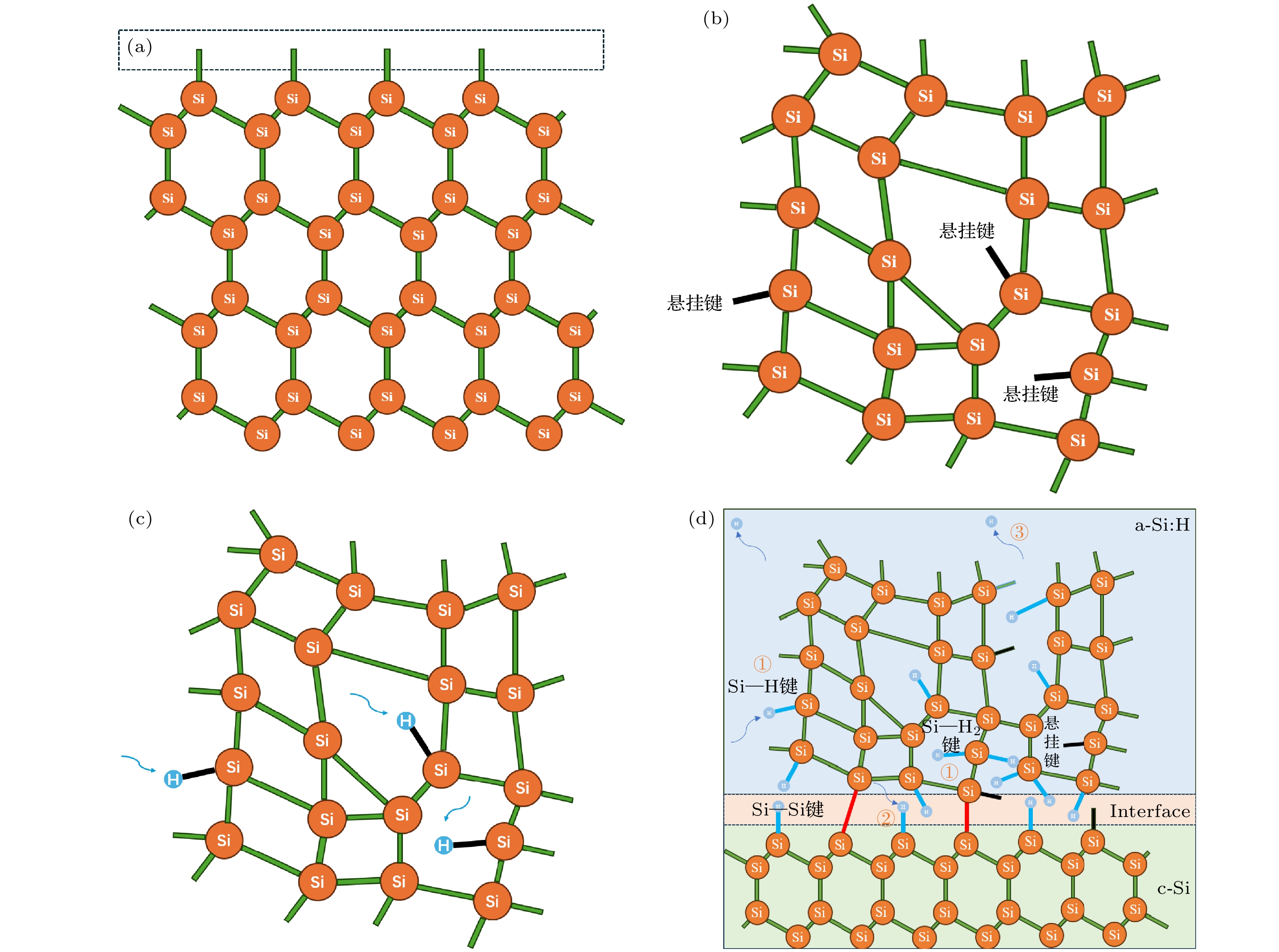

如图2(a)所示, 对于c-Si其内部的Si原子通过稳固的Si—Si键相互连接, 构建成一个连续的网络结构[24]. 在这种高度有序的晶体结构中, 悬挂键几乎仅存在于晶体的位错线区域, 这是由于晶体结构本身的严格约束, 使得孤立的悬挂键难以在晶体内部自由形成. 相比在i-a-Si材料中, 如图2(b)所示, Si原子的排列展现出短程内的有序性, 但在长距离上则显得杂乱无序[24]. 这种不完美的网络结构特征, 导致了悬挂键的广泛存在. 由于i-a-Si缺乏c-Si长程有序性, 其网络中的缺陷和断裂点增多, 从而形成了大量的悬挂键. 如图2(c)所示, 在i-a-Si:H中, 由于氢化引入了H原子, 能够有效钝化a-Si中的悬挂键[24]. 在i-a-Si:H沉积过程中, 活性H原子的扩散过程如下, 如图2(d)所示: ①活性H原子与i-a-Si:H中的Si悬挂键结合, 形成Si—H键和Si—Hn (n = 2, 3)键, 这两种键的比例决定了i-a-Si:H的网络结构致密程度; ②活性H原子穿过i-a-Si:H基体, 到达c-Si/a-Si:H界面, 与c-Si表面的Si悬挂键结合成Si—H键, 减少了c-Si表面的悬挂键数量; ③活性H原子未与任何键结合, 逸出表面.

-

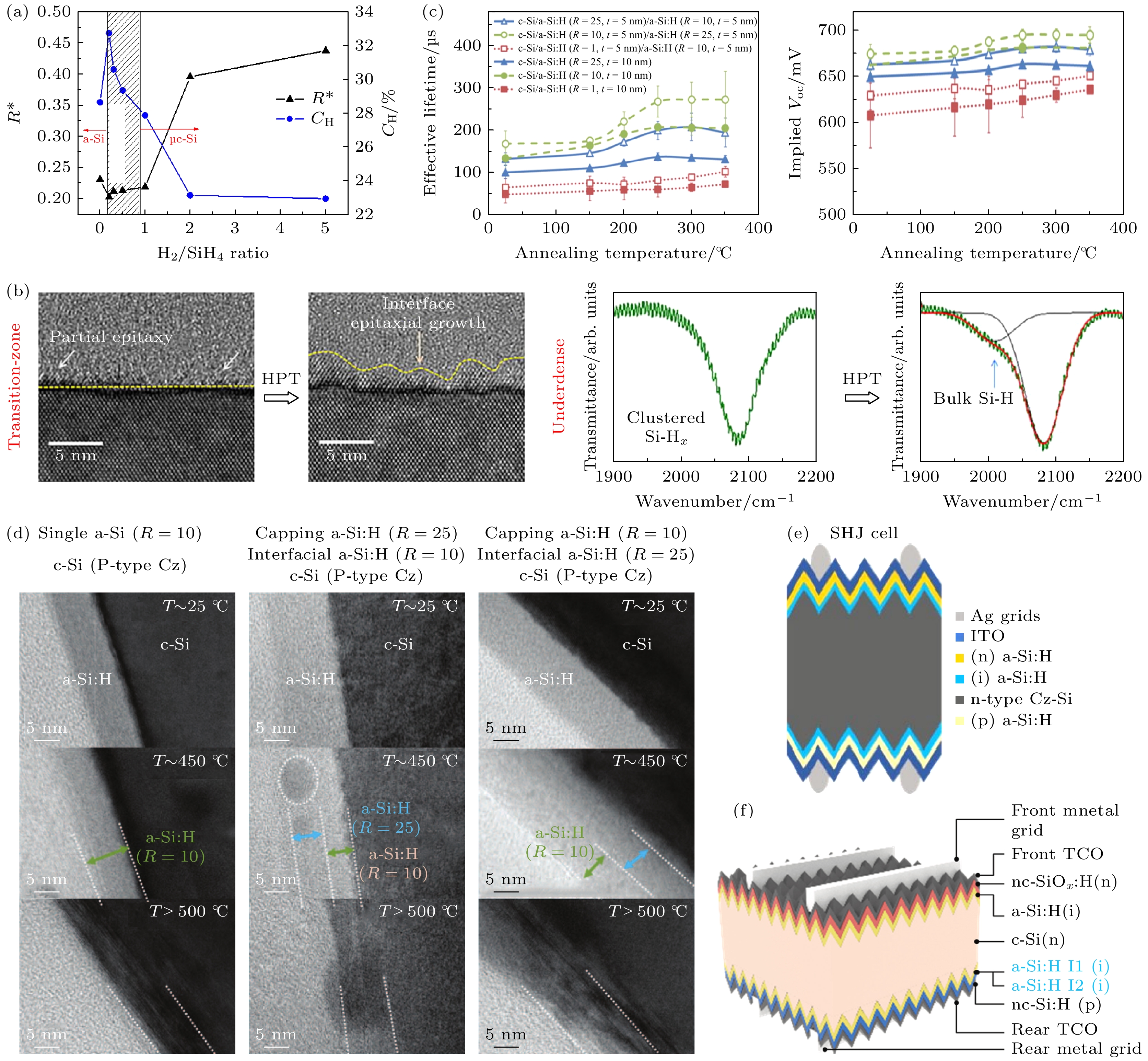

1992年, 一个里程碑的发现表明, 在c-Si与掺杂的a-Si:H层之间插入一层仅有几纳米厚的i-a-Si:H薄膜会在晶硅表面实现化学钝化效应, 实现H原子对c-Si表面悬挂键的饱和, 这极大地提升了SHJ太阳电池的性能, 效率突破性的达到18.1%[25]. 后续的研究者基于Tanaka等[25]对i-a-Si:H进行了大量工艺改进和研究, 发现处于非晶-微晶过渡区的i-a-Si:H具有优异的钝化效果. 此时, i-a-Si:H/c-Si(n)界面完全松弛, 缺陷的数量最少, 没有外延层[26,27]. 如图3(a)所示, 处于非晶-微晶过渡区的i-a-Si:H薄膜拥有最小的微结构因子(R*)和最大的氢含量(CH), 其中R*代表薄膜的Si—H2基团所占Si—H和Si—H2基团总和的比例, R*越小, Si—H基团所占比例越大, 薄膜的质量就越好.

然而, 位于过渡区域的本征非晶硅在初步阶段可能展现出优越的钝化性能, 但其效果并非在所有情况下都最为理想. 特别是, 随着薄膜厚度的逐 渐缩减, 采用此过渡区本征非晶硅对SHJ太阳能电池中的c-Si表面进行钝化的优势会逐步丧失, 乃至转变为不利因素. 原因在于, 过渡区的本征非晶硅结构本质上是不稳定的, 当H原子渗透至其薄膜层时, 会嵌入到受应力的Si—Si键中, 形成Si—H—Si键[28]. 2016年, Liu等[29]研究了这种亚稳态结构, 该结构易受后续H等离子体的干扰, 引发外延层的形成, 而外延层的出现会削弱钝化效果[30]. 相反, 唯有在c-Si(n)/i-a-Si:H界面处形成突变时, 才能实现最佳的钝化效果[31]. 因此, 如图3(b)所示, 在后续沉积掺杂层的过程中, 若本征非晶硅层变薄, H原子将更轻易地到达c-Si(n)/i-a-Si:H界面, 可能促进更厚外延层的生成. 相反地, 低密度的本征非晶硅由于不易形成外延层, 故在薄膜厚度减小时, H能更有效地抵达界面并钝化悬挂键, 从而优化钝化性能[32].

由于在相对高RH下沉积的i-a-Si:H薄膜的致密性和低缺陷密度, 预计可以获得更好的钝化效果. 但具有相对高RH的i-a-Si:H薄膜会在c-Si表面上产生外延生长, 增大界面的缺陷态密度, 实际上会使钝化性能变差. 为了克服外延生长和复合位点的问题, 研究者引入了双层钝化技术. 2014年, Lee等[33]在具有相对高RH的i-a-Si:H薄膜下面优先生长一层相对低RH的i-a-Si:H薄膜, 如图3(c)所示, 这种欠致密/致密结构大幅改善了载流子复合, 提高了薄膜的温度稳定性. 首先, 双层钝化通过结合不同RH的i-a-Si:H薄膜, 能够形成具有特定微观结构的界面层和覆盖层. 这种结构设计有助于减少重组位点, 促进更多Si—H键的形成, 从而提升钝化质量. 如表1所示, 高RH值的i-a-Si:H层具有较低的微观结构因子, 意味着其内部缺陷密度较低, 有利于获得更好的钝化效果. 然而, 单层高RH值的i-a-Si:H薄膜可能会在c-Si表面产生外延生长, 导致钝化性能下降. 此外, 随着薄膜厚度的增大, 高RH值的i-a-Si:H层还可能出现纳米晶或粗糙表面的现象, 进一步影响钝化质量. 相比之下, 双层钝化技术通过设计界面层和覆盖层, 能够克服这些挑战. 如图3(d)所示, 在TEM图像中, 当界面层RH = 10, 覆盖层RH = 25时, 在约450 ℃的温度下, 可观察到覆盖层的早期成核现象[33]. 这表明高RH值的覆盖层能够在界面层上形成致密的纳米晶种子, 从而提升薄膜的致密性和钝化效果, 如表2所示. 此外, 覆盖层的厚度低于结晶的临界厚度, 其仍然保持了平整的非晶相和低悬挂键密度, 这有助于抑制纳米晶的形成并维持良好的钝化性能. 这一点在双层钝化结构中尤为重要, 因为它能够同时实现平滑的界面层和致密的钝化层, 从而优化太阳电池的iVoc, 降低光学损耗, 并提升a-Si:H层的电学传输性能.

此外, 当i-a-Si:H的RH值较高时, 双层钝化薄膜退火后钝化效果显著. 由图3(c)可知, 在退火温度超过250 ℃, 且i-a-Si:H的RH为25时, 双层钝化所改善的τeff和iVoc要高于单层钝化所改善的值, 其主要原因是在这种条件下, 单层i-a-Si:H薄膜更易结晶, 易发生外延生长, 而在双层钝化结构中由于引入了界面层, 因而可以抑制薄膜中纳米晶相的增加, 从而抑制外延生长.

综上所述, i-a-Si:H钝化技术的发展趋势是从单层结构向双层结构演变, 如图3(e), (f)所示, 给出了单层[34]和双层[35]结构的钝化结构图. 单层结构虽制造流程简单、生产成本低, 但易发生的外延生长限制了钝化性能. 而双层结构虽延长了制造流程, 但更高的钝化性能弥补了这一缺陷. 因此, 采用双层结构可以实现更高的钝化性能和稳定性, 进而提升SHJ太阳电池的效率. 表3列出了近两年单层和双层结构的器件性能对比.

-

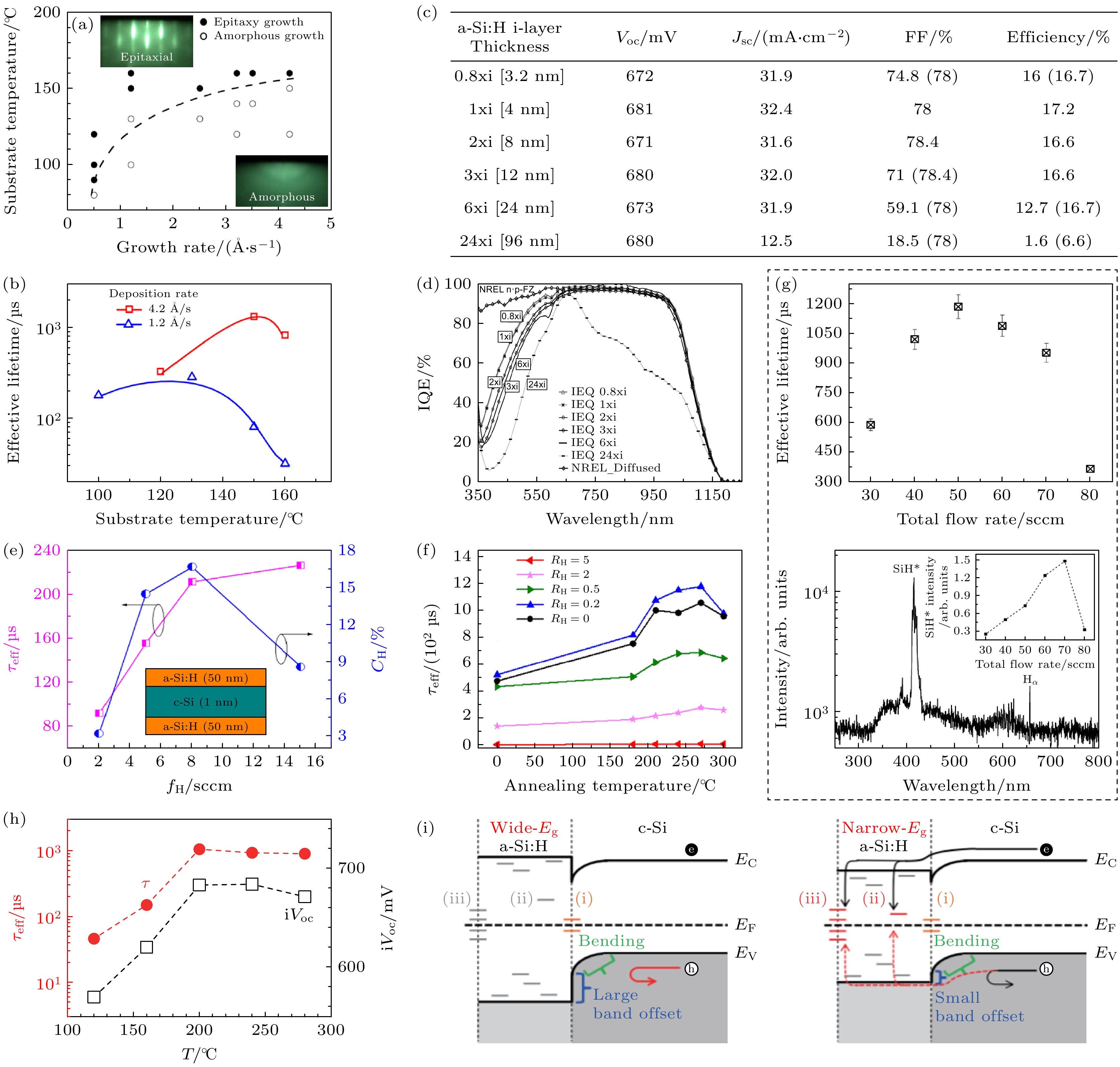

在制备i-a-Si:H薄膜的过程中, 沉积速率、薄膜厚度、RH、气体总流量(flow rate, FR)以及衬底温度等关键生长条件对其结构和性质起着至关重要的作用. 多年来, 大量科研人员深入研究了这些因素对薄膜钝化效果的具体影响, 通过精细调控这些参数的数值, 旨在发现最佳的组合条件, 从而制备出性能优越的i-a-Si:H薄膜. 2011年, Liu等[40]研究了不同沉积速率下的i-a-Si:H层的结晶起始温度及其对表面钝化性能的影响, 图4(a)直观展示了随沉积速率变化, i-a-Si:H薄膜由非晶态向外延生长态转变所需的临界衬底温度. 该图清晰表明, 提升沉积速率能有效促使i层即便在较高衬底温度下亦能保持其非晶结构的稳定性, 显著抑制了结晶过程的发生. 图4(b)进一步揭示了生长速率对特定i层在高温环境下的微妙影响. 该研究表明, 过高的衬底温度对于以较慢速率沉积的i层而言, 可能诱发局部外延硅的形成, 这一现象伴随着界面层缺陷密度的增大, 进而对表面钝化效果产生不利影响, 导致钝化性能退化[40]. 相比之下, 当i层以较高的沉积速率生长时, 观察到两个明显且积极的差异. 首先, 其最大有效寿命相较于低速率制备的样品有显著提升, 此发现强有力地支持了高沉积速率下i层具备更优钝化性能的论断. 其次, 这一更优的钝化性能峰值出现在更高的衬底温度条件下, 进一步印证了高沉积速率在提升材料热稳定性和钝化性能方面的潜力. 在高速高温i-a-Si:H薄膜的制备过程中, 几个关键因素之间相互影响. 当衬底温度较高时, 虽然采用较高的沉积速率能有效促进形成低缺陷密度的i-a-Si:H薄膜. 然而, 在实际操作中会面临挑战, 即在PECVD反应系统中, 需要非常精确地控制极短的沉积时间(通常只有几秒), 这使得以高沉积速率制备仅5 nm厚的i-a-Si:H薄膜变得相当困难. 此外, i-a-Si:H薄膜的多种特性, 包括氢含量、孔隙率、带隙以及缺陷密度, 都会受到衬底温度的显著影响. 具体来说, 适当提高衬底温度(大约至200 ℃)是有益的, 因为这能增加表面能, 帮助SiH3找到更稳定的位置, 从而有利于形成低缺陷密度的i-a-Si:H薄膜. 然而, 提高衬底温度的选择并非没有限制, 过高的衬底温度会更容易使c-Si发生外延生长. 因此, 在实际操作中, 需要做出权衡: 选择一个可控的生长速率, 并在尽可能高的衬底温度下制备i-a-Si:H薄膜, 同时确保这些层保持非晶特性.

2011年, Page等[41]研究了i-a-Si:H薄膜厚度对SHJ太阳电池性能的影响. 如图4(c)中的I-V性能所示, 当i-a-Si:H薄膜的厚度保持在12 nm以下时, i-a-Si:H薄膜的厚度对SHJ太阳电池的填充因子(FF)、短路电流密度(Jsc)、开路电压(Voc) 和效率(η)的影响较为有限. 然而, 一旦i-a-Si:H薄膜的厚度超过12 nm时, Jsc和FF开始受到显著的影响. 为了探究这一现象背后的原因, Page等[41]做了进一步的讨论, 如图4(d)所示, 随着i-a-Si:H薄膜厚度的增大, SHJ太阳电池在蓝色光谱区域的响应逐渐降低, 此外, 当i-a-Si:H薄膜变得非常厚时, SHJ太阳电池在红色光谱区域的响应也出现了明显下降, 导致Jsc的显著损失. 同时也说明载流子在i层内的电学传输性能随着其厚度的大幅增大而退化的现象, 对应于FF的大幅下降.

2015年, He等[42]讨论了RH对i-a-Si:H薄膜钝化性能的影响. 如图4(e)所示, 氢气流量(fH)初始增大显著改善了薄膜的钝化质量, 这归因于氢化效应的增强, 即氢气分子有效饱和了c-Si表面的悬挂键, 减小了界面态密度, 从而提升了薄膜的(τeff); 并且此阶段τeff的增大与CH的增大密切相关, 表明氢化过程所增大的CH在钝化过程发挥了重要作用. 然而, 随着氢气流量的进一步增大, He等[42]观察到了更复杂的物理现象. 具体而言, 当氢气流量超过某一临界值时, 尽管CH开始下降, 但τeff却继续上升. 这一现象被解释为i-a-Si:H薄膜开始从非晶硅向微晶硅(μc-Si:H)的过渡. 在此过渡区域内, c-Si/a-Si:H界面的带尾态和应力均达到最低水平, 为载流子的传输提供了更有利的条件, 从而进一步提升了薄膜的钝化性能. 但氢气流量的持续增大并非总是有益, 如图4(f)所示[27], 当氢气流量过高时, c-Si界面出现明显的外延生长现象, 这导致大量缺陷态的引入. 这些缺陷态作为复合中心, 显著降低了薄膜的钝化性能.

2022年, Pandey等[43]分析了FR对i-a-Si:H性质和c-Si/i-a-Si:H界面钝化性能的影响, 如图4(g)所示, 当FR处于较低水平时, 尽管SiH4气体能够充分分解, 但生成的活性基团SiHn的 数量却严重不足. 这导致朝向c-Si衬底方向的生长自由基团数量受限, 进而影响了i-a-Si:H薄膜在c-Si表面的高质量沉积和有效钝化. 相反, 当过度增大FR时, SiH4的分解效率反而下降, 同样导 致了活性基团SiHn含量的不足. 这种不足也限 制了生长自由基团的充足供应, 不利于形成高质 量的i-a-Si:H薄膜, 进而影响了界面的钝化性能. 因此, 存在一个“黄金流量区间”, 即适中的气体总流量, 能够确保SiH4的充分分解和等离子体环 境中二次反应的顺利进行. 在该区间下, 朝向衬 底的生长自由基团数量达到相对合适状态, 从而在c-Si/i-a-Si:H界面上实现了优质的钝化效果. 这种优化不仅促进了i-a-Si:H薄膜的优质生长, 还有效减少了c-Si表面悬挂键的数量, 降低了少数载流子的复合速率, 为沉积高质量i-a-Si:H奠定了坚实基础.

2023年, Nunomura等[44]分析了衬底温度对i-a-Si:H钝化性能的影响及原因. 如图4(h)所示, i-a-Si:H的衬底温度只有在合适的窗口范围内才有最佳的钝化性能. 当衬底温度较低(T < 200 ℃)时, 生长的a-Si:H薄膜中富含大量悬挂键, 这些缺陷会保留在c-Si表面, 即c-Si/a-Si:H界面处, 导致界面缺陷密度极高, 数量级可达1011 cm–2. 在此低温条件下, 尽管薄膜中含有丰富的氢, 但由于氢的扩散受限且局部结构重组受到抑制, 大多数悬挂键并未得到有效钝化. 氢的扩散和结构重组是饱和悬挂键的关键. 当在最佳的衬底温度(如T = 200 ℃)下生长a-Si:H薄膜时, 表面钝化效果得到显著改善, 载流子寿命达到最大化, 计算获得的c-Si/a-Si:H界面处的缺陷密度降低至1010 cm–2量级, 比低温情况下小一个数量级. 然而, 当在更高的衬底温度下(T > 200 ℃)生长a-Si:H薄膜时, 表面钝化效果减弱, τeff值降低; 此现象可能是由于c-Si/a-Si:H界面处形成了外延层, 从而减弱表面钝化效果. 此外, 从能带的角度也可以解释这种现象, 如图4(i)所示, 当衬底温度较低时, 由于i-a-Si:H的带隙较大, 因此形成的能带移较大, 此时载流子所获得的能量不足以跨过c-Si/a-Si:H的界面势垒, 从而被限制在c-Si中并在c-Si体内复合, 从而减小了τeff[44]. 当衬底温度较高时, 由于i-a-Si:H的带隙较小, 因此形成的能带偏移较小, 则c-Si中的一些载流子会轻松跨过c-Si/a-Si:H的界面势垒, 从而扩散到a-Si:H层中, 并在a-Si:H内部和表面处的缺陷复合, 这同样减小了τeff.

此外, 在i-a-Si:H薄膜的生长过程中, 生长因素对钝化性能的影响研究已经呈现出一系列明确且不断深化的趋势. 这些趋势明确揭示了诸如衬底温度、气体流量、沉积速率等各个生长因素如何单独作用于薄膜的钝化性能. 随着研究的深入, 未来还将进一步探索这些生长因素之间的协同作用, 以期通过控制各生长因素的水平, 从而找到能够实现i-a-Si:H薄膜最佳钝化性能的生长条件组合. 这一研究方向对于优化薄膜制备工艺、提升薄膜质量具有重要意义.

-

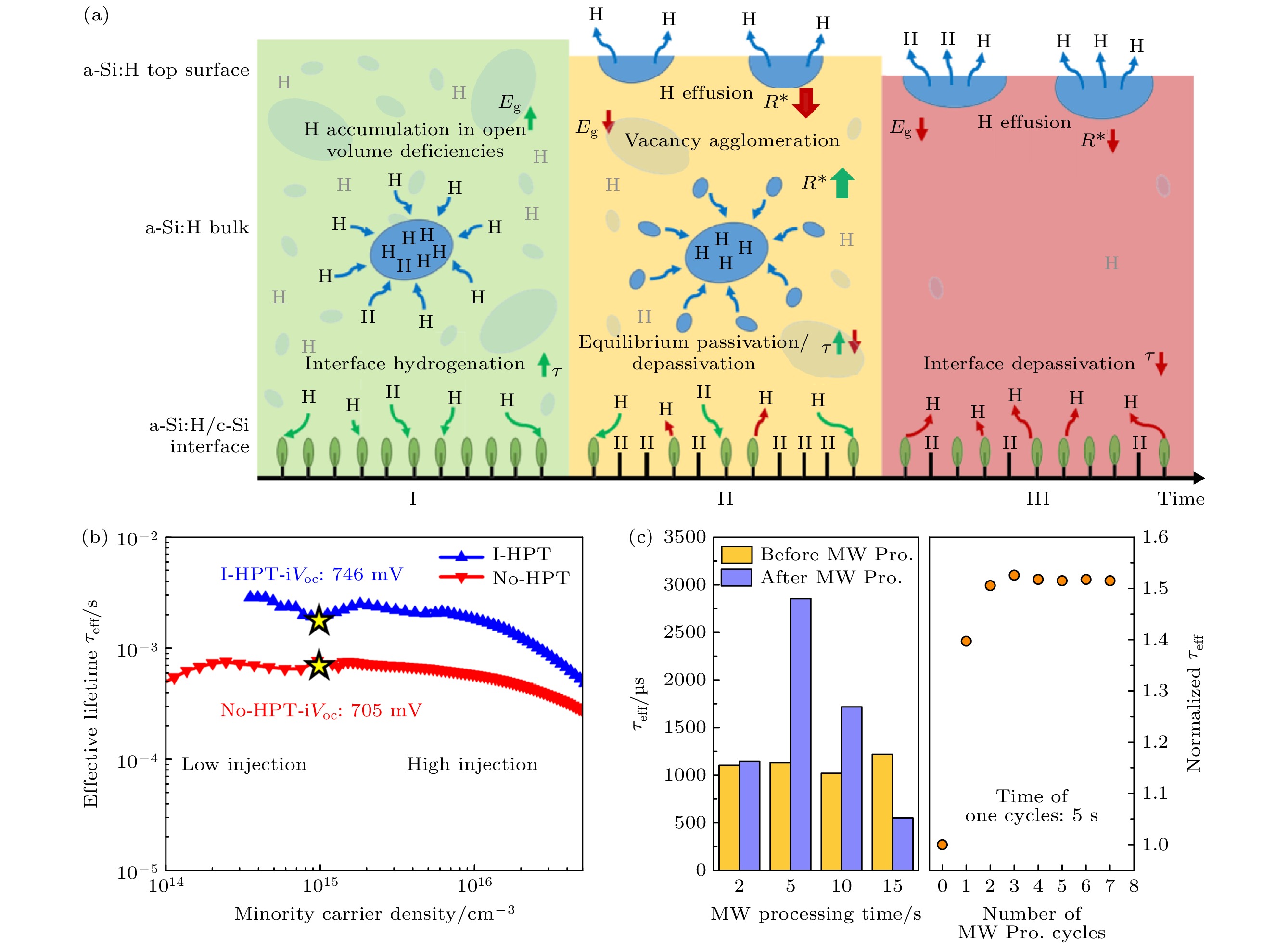

研究者们已广泛且深入地探讨了多种改善SHJ太阳电池钝化性能的处理方法, 包括退火处理、H等离子体处理(HPT)、微波处理等[37,34,45], 这些方法在改善i-a-Si:H材料性能和SHJ太阳电池钝化性能上取得了显著的效果. 他们详细剖析了这些处理方法如何影响i-a-Si:H材料的性能以及SHJ太阳电池的整体性能. 其中, 最为广泛采用的处理方法是退火处理. 在退火处理过程中, 由于多种物理和化学变化几乎同时发生, 因此全面解析这一过程中a-Si:H基体内的所有细微的变化是一项复杂而艰巨的任务. 2017年, Macco等[45]研究了退火过程中a-Si:H基体内部的微观变化与a-Si:H/c-Si界面钝化效果之间的关系, 如图5(a)所示, 将退火过程按时间尺度分为3个主要阶段.

1)短时间尺度(I). 这一阶段以秒为单位, 是退火过程的初始快速变化期. 在这个阶段, a-Si:H基体中的键合氢开始断裂, 形成游离氢. 这些游离氢分子中, 一部分迅速迁移到a-Si:H/c-Si界面处, 与界面上的悬挂键结合, 从而显著提升了界面的钝化效果, 使得a-Si:H/c-Si界面钝化得到迅速改善. 同时, 另一部分游离氢则聚集在a-Si:H基体的内部缺陷处, 有效地饱和了这些体缺陷, 导致少数τeff显著增大, 改善了SHJ太阳电池的钝化性能.

2)中等时间尺度(II). 随着退火时间的延长, 进入几分钟到几小时的中等时间尺度阶段. 在这个阶段, 之前已经饱和了a-Si:H/c-Si界面悬挂键和a-Si:H体缺陷的氢开始变得不稳定, 部分氢键再次断裂, 释放出游离氢. 这些游离氢中, 一部分从a-Si:H基体中逸出, 而另一部分则重新参与到界面和体缺陷的饱和过程中. 这两个过程在一段时间内大致保持平衡, 但由于氢的总体损失, 少数载流子的寿命开始缓慢下降.

3)长时间尺度(III). 退火过程进入数十小时或更长的长时间尺度阶段. 在这一阶段, a-Si:H膜内的氢大量流失, 导致无法充分饱和a-Si:H/c-Si界面的悬挂键, 进而使得少数载流子的寿命急剧下降. 这一变化对SHJ太阳能电池的钝化性能产生了负面作用.

因此, 为了利用退火改善钝化性能, 需要合适的退火温度和退火时间, 从而最大化的饱和c-Si/a-Si:H界面悬挂键, 改善SHJ太阳电池的钝化效果. 2023年, Soman等[37]研究了一种称为中间氢等离子体处理(I-HPT) 的方法, 即i-a-Si:H沉积期间进行HPT, 如图5(b)所示, 该方法大幅提高了表面钝化效果. 此外, I-HPT方法易于集成到生产线上, 具有工业应用价值. 2024年, Zeng等[34]说明了经过5 s微波处理后, i/c-Si/i异质结构的钝化效果明显改善, 经过两次微波处理后, 其钝化效果趋于稳定, 如图5(c)所示.

随着对SHJ太阳电池钝化机制理解的深入和处理技术的不断创新, 未来SHJ太阳电池的钝化性能有望进一步提升. 一方面, 研究者们将继续探索更加高效的钝化处理方法, 如结合多种处理技术; 另一方面, 随着自动化技术的发展, 这些处理方法将更加容易地集成到SHJ太阳电池的生产线上, 实现大规模、低成本的生产.

-

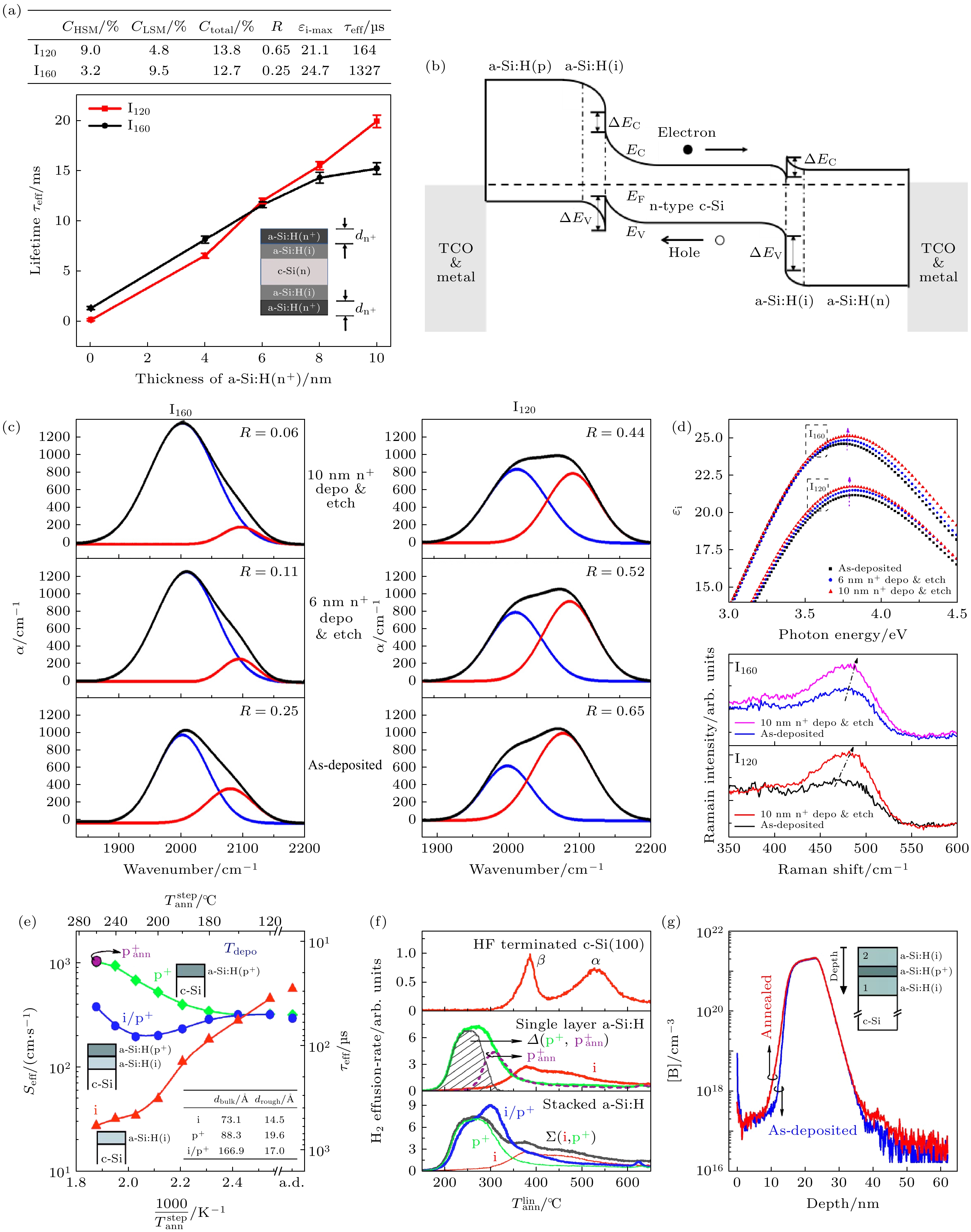

在找到高质量的i-a-Si:H薄膜后, 要在上面覆盖一层掺杂非晶硅, 由于高活性的氢原子在薄膜内部的扩散, 所以掺杂非晶硅的覆盖能够影响i-a-Si:H的性质以及c-Si/a-Si界面的钝化效果. 对于n型掺杂层, 从图6(a)可以看出, 致密的i-a-Si:H (标记为I160)的钝化效果比低密度的i-a-Si:H (标记为I120)好[46]. 但在沉积了n型掺杂层后, 随着n-a-Si:H层厚度逐渐增至10 nm, 低密度的本征非晶硅钝化c-Si的τeff显著增大, 直到远高于致密的i-a-Si:H钝化时的τeff. 此外, 无论是低密度的i-a-Si:H还是致密的i-a-Si:H, 增大掺杂层的厚度都会提高载流子的寿命. 这也是由于n-a-Si:H层诱导了晶硅的能带向下弯曲, 从而排斥空穴, 导致减少了a-Si/c-Si界面处的电子和空穴复合, 这也是场效 应钝化的原理[47], 相应能带图如图6(b)所示[23]. 因此, τeff提升主要是因为掺杂层的厚度提高了表面场的效应.

对于掺杂层提供的场效应钝化在同样的n-a-Si:H厚度上是相等的, 因此低密度和致密的i-a-Si:H之间τeff的差是不同缺陷态导致的. 由于降低缺陷态在物理机制上表示为氢对Si悬挂键的化学钝化[45], 可以推测是后续n-a-Si:H的沉积引起了氢对c-Si/a-Si界面又一次的钝化现象. 对于这两种i-a-Si:H缺陷态的不同, 可以确定两个不同的区间, 当掺杂层厚度小于6 nm时, 致密的本征非晶硅的τeff值较高, 说明致密非晶硅的缺陷态较低. 然而, 当掺杂层厚度大于6 nm时, 低密度的本征非晶硅的τeff较高, 这也说明在未沉积掺杂层时, 尽管c-Si/a-Si界面存在缺陷, 但当n-a-Si:H开始沉积后, 由于低密度的i-a-Si:H的空隙更多, 有利于氢向c-Si/i-a-Si界面扩散, 因此低密度的i-a-Si:H的缺陷态降低得会更多.

如图6(c)所示, 后续的n-a-Si:H沉积会影响本征层的硅氢键结合, 对于低密度的和致密的i-a-Si:H薄膜, 其高伸缩膜的强度会随着掺杂层厚度的增大而显著地下降, 而低伸缩膜的强度会增大, 这也导致了R*的单调下降[46]. 对于R*下降的原因, 一方面是由于氢气解离所产生大量的H原子会扩散到i-a-Si:H中, 从而钝化了空隙中的悬挂键, 因此低伸缩膜的CH增大. 另一方面, 当H原子穿过a-Si薄膜的过程中会断开或扰动被拉伸的Si—Si键[28], 这些被拉伸的Si—Si键的弛豫会改变i-a-Si:H薄膜结构, 并减少了微空隙的数量. 随着n层厚度的增大, 本征非晶硅的致密性提升, 正如图6(d)中的箭头所示. 此外还可以观察到, 在10 nm的n层沉积后, 所在峰值的拉曼偏移有所增大, 但两种薄膜仍然是非晶的. 拉曼偏移的增大也代表薄膜的有序性增大[48], 且晶格膨胀降低[49]. 因此, 随着n型掺杂层的覆盖, 大量H原子会引起薄膜的网络结构重新排列, 从而使i-a-Si:H变得更加有序和紧凑.

对于p型掺杂层对钝化层的影响, 2007年De Wolf和Kondo[50]进行了详细的分析, 得出p型掺杂层的直接沉积会提升本征层的钝化效果, 但在沉积后的退火会对钝化效果造成破坏的结论. 在图6(e)中, 我们发现对i层采用退火提高了τeff, 而对p层退火则会导致τeff的降低. 对于在p层下插入i层虽然改善了单独沉积p层对钝化效果的降低, 但τeff在220 ℃后仍然会下降.

文献[50–52]解释了这种现象, 图6(f)上方图给出了浸泡HF后的c-Si表面的H2逸出数据, 中间图和下方图则给出了非晶硅的H2逸出数据. c-Si表面的H2逸出数据有两个峰, 一个是低温峰β, 一个是高温峰α. 低温峰β的形成是两个Si—H键同时断裂以及H2的形成, 在这个过程中c-Si表面结构会发生变化. 而高温峰α的形成则是由于单氢化物中氢的解吸所导致[53]. 对于几纳米的i-a-Si:H薄膜, β峰则说明了i-a-Si:H的内部形成了空隙, α峰则表明i-a-Si:H薄膜是致密的. 图6(f)中间图所示的p层与i层相比, H2逸出会发生在较低的温度下[54]. 因此, 对于硼掺杂的p-a-Si:H材料, 氢可能已经在更低的温度下从Si—H状态转移到H2状态, 从而在材料中产生缺陷.

在一定退火温度下, i/p堆叠结构的钝化效果会降低, 这在理论上是p层中硼的扩散产生了额外的缺陷[55]. 但在图6(g)中, 给出了夹在两个i-a-Si:H层之间的p-a-Si:H薄膜低温退火前后的硼扩散分布的结果. 由于退火变化较小, 因此显示的结果并不表明在低温退火下硼发生扩散. 对于i/p堆叠结构的退火导致钝化损失的一个更可能的解释可能是由于在i层顶部的p层的存在. 这是因为Si—H键的断裂能取决于费米能, 这个理论也可以用来解释掺杂的a-Si:H材料中的氢扩散现象[56]和解吸现象[57]. 对于i/p结构, 初始的钝化效果的改进与i的情况相同, 即本征层缺陷的减少. 但在一定的退火温度下, 不但p层的Si—H键断裂, 本征层也可能会发生Si—H键断裂, 这说明了本征层的费米能级向价带移动. 图6(f)下方图也可以解释这个现象, 在较低的退火温度下, 薄膜有更多的H2逸出. 因此, p型非晶硅层的覆盖增加了Si—H键在本征非晶硅层中断裂的可能性, 且i/p结构的H2的逸出情况比i和p分别叠加在一起的结构(标记为∑(i, p))的H2的逸出情况更多. 该结果表明, 在p层的沉积过程中, 氢原子已经从下面的本征非晶硅中逸出.

因此, 虽然沉积后退火对c-Si/i-a-Si:H界面钝化有好处, 但对于沉积在c-Si表面的i/p堆叠结构来说, 情况可能并非如此. 后一种情况下的损失与p-a-Si:H薄膜中的Si—H键断裂能降低有关. 此外, 这种掺杂层的存在也会导致底层i-a-Si:H薄膜中Si—H键断裂能的降低.

综上所述, n型和p型掺杂层对本征非晶硅的钝化效果有显著影响, 但机制不同. n型掺杂层主要通过场效应钝化和氢扩散提升钝化效果, 而p型掺杂层则可能因退火过程中的Si—H键断裂而降低钝化效果. 未来研究应进一步探索掺杂层与本征层之间的相互作用机制, 以及如何通过优化掺杂工艺和退火条件来提高钝化效果.

-

由于i-a-Si:H拥有高吸收系数和窄的Eg, 进而导致显著的寄生吸收损耗, 降低了短路电流密度Jsc[58–60]. 为减轻这一影响, 人们已将目光聚焦于采用带隙更宽的材料作为钝化层或电荷载流子收集层, 以减少寄生吸收. 其中, 由于本征非晶硅氧(i-a-SiOx:H)的光学带隙随氧含量的增加而拓宽的特性[61]和本征非晶硅碳 (i-a-SiCx:H)的高热稳定性[62], 被视为有潜力的钝化层选择, 这有助于降低寄生吸收损耗.

-

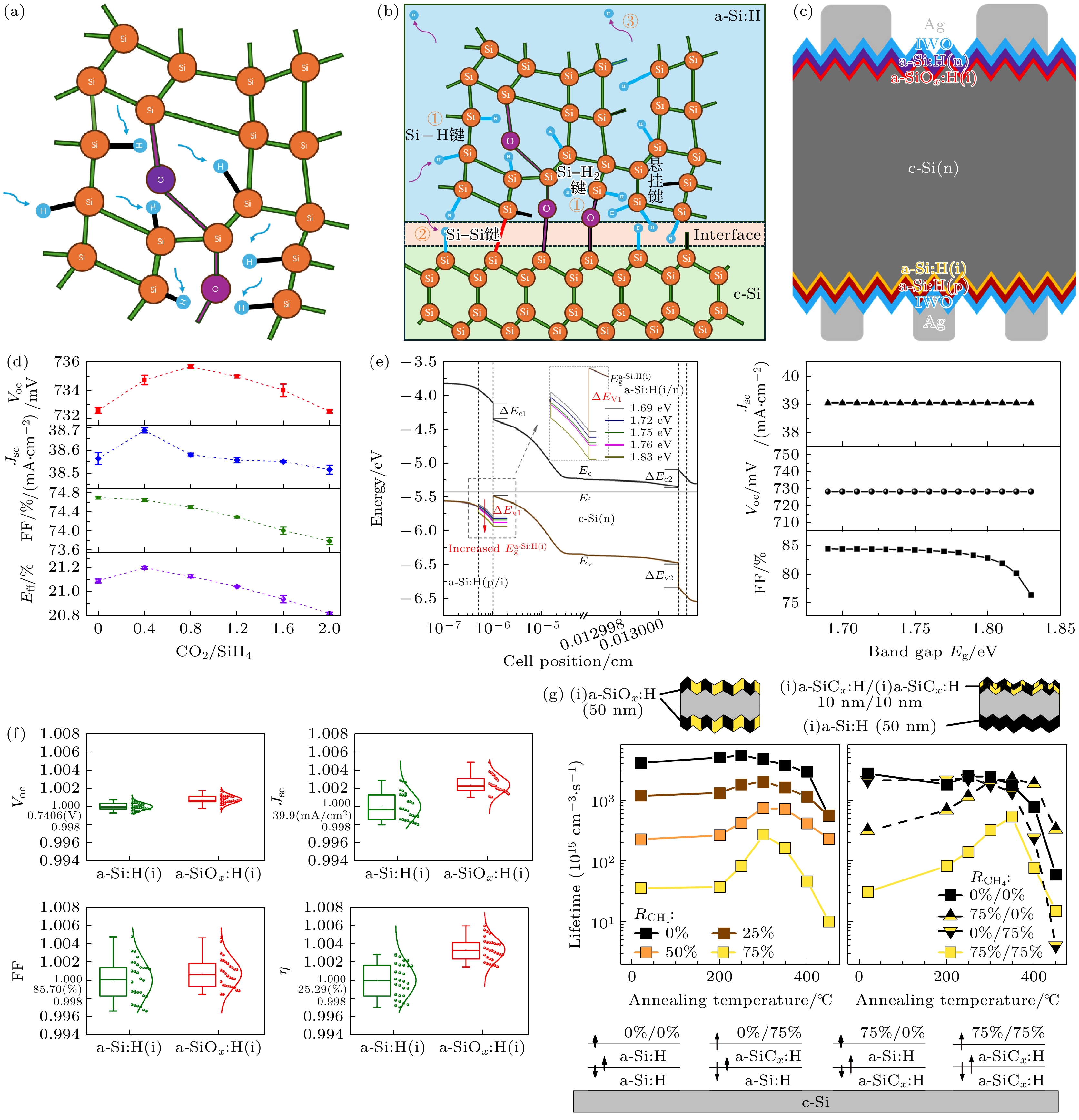

图7(a), (b)为i-a-SiOx:H的微观结构, 由于引入了Si—O—Si键, 薄膜会更加疏松多孔, 同时抑制了c-Si与i-a-SiOx:H的Si—Si键的形成, 抑制了界面的外延生长, 器件结构如图7(c)所示. 2022年, Jiang等[63]对i-a-SiOx:H的钝化效果进行了研究, 如图7(d)所示, 说明了i-a-SiOx:H层能够提升钝化性能, 并阐述了i-a-SiOx:H沉积在SHJ太阳电池的正面能够有效提升SHJ太阳电池的短路电流密度Jsc. 这是因为i-a-SiOx:H能够有效抑制对c-Si衬底有害的外延生长[64]. 然而, 如图7(e)所示, a-Si:H材料的禁带宽度增大还会加剧c-Si/a-Si:H异质结界面处的价带偏移 (ΔEV), 这是导致SHJ太阳能电池FF恶化的原因. 因为ΔEV的增大提高了空穴传输的势垒, 从而阻碍了空穴的有效提取[65,66], 因此i-a-SiOx:H不易沉积在p侧. 然而, 2023年Wen等[67]利用三层梯度供氧的方式将i-a-SiOx:H应用在p侧并未降低空穴的有效提取, 如图7(f)所示, 这种梯度方式通过台阶的作用降低了空穴的传输势垒, 减弱了价带偏移增大所带来的负面影响.

-

2015年, Mathieu等[62]对i-a-SiCx:H的钝化性能进行了研究, 如图7(g)所示, 说明了i-a-SiCx:H的温度稳定性更强, 其钝化效果虽然不如单独使用i-a-Si:H, 但是在双层钝化时, 如果将i-a-SiCx:H作为缓冲层, i-a-Si:H作为覆盖层, 其钝化性能在高温下会有更好的稳定性, 在一定温度下高于双层i-a-Si:H的钝化效果. 这是由于i-a-SiCx:H中氢的键合能更强, 更不易在高温下断裂成氢原子扩散出薄膜表面, 且i-a-SiCx:H的致密度更低, 这样覆盖层i-a-Si:H中的H更容易穿过i-a-SiCx:H的孔隙扩散到c-Si/a-Si界面, 从而饱和悬挂键, 改善钝化效果.

-

i-a-SiOx:H作为钝化层, 在太阳能电池中的应用主要表现出以下优势. 1) 较低的寄生吸收损 耗, 光学带隙随氧含量的增大而拓宽, 有助于减 少太阳光谱中长波长区域的寄生吸收, 从而提高Jsc. 2) 抑制外延生长, i-a-SiOx:H中的Si—O—Si键使得薄膜更加疏松多孔, 抑制了c-Si与i-a-SiOx:H之间的Si—Si键形成, 从而抑制了界面的外延生长, 有助于提升钝化性能. 3) 更高的化学稳定性和热稳定性.

i-a-SiOx:H的沉积工艺通常通过PECVD进行, 与常规的晶硅SHJ太阳电池中非晶硅制造工艺具有较好的兼容性, 只需在本征非晶硅中加入适量的CO2即可生长. 尽管i-a-SiOx:H在钝化层中表现出了一定的优势, 但其在实际应用中仍面临一些挑战. 1) 工艺优化: 为了获得最佳的钝化效果, 需要精细调控i-a-SiOx:H的沉积参数, 提高薄膜工艺制造窗口. 2) 成本控制: 与i-a-Si:H薄膜一样, 需要进一步降低生产成本. 3) 价带偏移(ΔEV): i-a-SiOx:H的禁带宽度增加会加剧c-Si/a-Si:H异质结界面处的价带偏移, 导致空穴传输势垒提高, 可能阻碍空穴的有效提取, 从而影响FF.

i-a-SiCx:H作为钝化层, 在太阳电池中的应用主要表现出以下优势. 1) 温度稳定性, i-a-SiCx:H中的氢键合能更强, 更不易在高温下断裂成氢原子扩散出薄膜表面, 这使得i-a-SiCx:H具有更好的温度稳定性; 2) 高温下的双层钝化效果, 在高温下的双层钝化结构中, i-a-SiCx:H作为缓冲层, 可以优化覆盖层中的氢扩散到c-Si/a-Si:H界面的过程, 从而改善钝化效果.

i-a-SiCx:H的沉积工艺同样可以通过PECVD进行, 只需在本征非晶硅中加入适量的CH4即可生长. i-a-SiCx:H在实际应用中同样面临一些挑战. 1) 碳含量控制: 碳含量的增大会拓宽i-a-SiCx:H的光学带隙, 但过高的碳含量会导致薄膜质量的下降, 影响钝化效果. 2) 钝化效果: 单独使用i-a-SiCx:H的钝化效果可能不如单独使用i-a-Si:H. 3) 成本控制: 与i-a-SiOx:H类似, i-a-SiCx:H的沉积也涉及昂贵的设备和材料, 导致成本上升.

-

对于SHJ太阳电池钝化层的长期稳定性, 主要分为化学稳定性、热稳定性和光照稳定性. 如果不解决长期稳定性, 就无法进一步推动SHJ太阳电池的市场化.

-

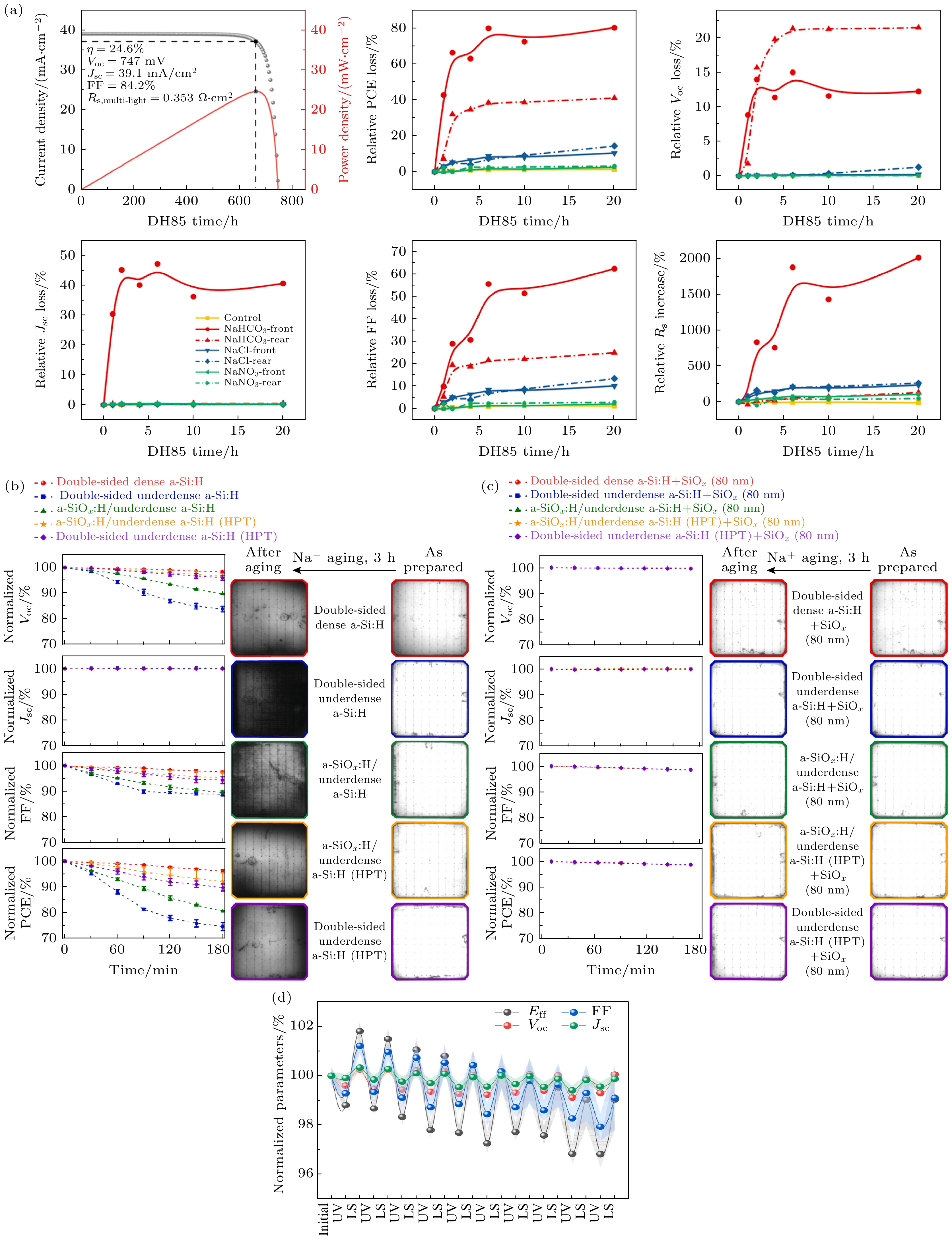

在化学稳定性问题中, 钠(Na)与湿度的结合被广泛视为导致SHJ太阳电池退化的一个关键因素. 2025年, Wu等[68]对Na引起退化的具体机制进行了具体的说明, 通过使用碳酸氢钠(NaHCO3)、氯化钠(NaCl)和硝酸钠(NaNO3)这3种含钠盐, 在高温潮湿环境下对工业SHJ太阳能电池进行了退化研究, 以增进对钠引发退化的认识. 如图8(a)所示, 暴露于NaHCO3和NaCl的SHJ太阳能电池效率显著降低, 而暴露于NaNO3的电池则表现出最小的退化. Wu等[68]进一步的分析表明, NaHCO3可能与TCO层发生相互作用, 导致表面钝化效果减弱和金属-TCO界面恶化; NaCl则主要影响银电极接触, 导致丝网印刷接触的附着力降低. 此外, TCO的成分, 特别是氧含量, 也对其化学耐受性有重要影响. 2022年, Jiang等[36]利用i-a-SiOx:H更加优秀的化学稳定性, 在电池正面将i-a-Si:H替换为i-a-SiOx:H, 并在SHJ电池背面覆盖了一个80 nm的SiOx层, 如图8(b), (c)所示, 这种做法大幅改善了SHJ电池的Na+稳定性, 在3 h的Na+老化测试下, 效率仅退化了1.2%, 电池的Voc和FF也几乎没有变化.

-

热稳定性对于SHJ太阳电池钝化层也至关重要, 2.1.1节和2.1.3节已经详细说明了钝化层的热稳定性: 其在合适的退火温度范围内, 无论单层还是双层钝化结构的SHJ电池, 加热一定时间后 均会改善钝化效果, 这是因为在该温度下退火会使i-a-Si:H薄膜进行结构重组, H原子扩散到c-Si表面更多的饱和了悬挂键. 且当退火温度和i-a-Si:H的RH均较高时, 由于双层钝化引入了界面层, 抑制了i-a-Si:H结晶, 因此在退火后所改善的钝化效果更为显著.

-

对于钝化层的光照稳定性, 2023年Sinha等[69]报告了紫外线(UV)损害了SHJ太阳能电池的长期稳定性, Voc和FF发生了较大的退化. 2024年, Yang等[70]说明了UV光诱导产生的缺陷归因于Si—H和Si—H2键的断裂, 降低了化学钝化性能. 同年, Yang等[71]提出了在高温下的强光浸泡处理(LS)可以恢复UV损伤的化学钝化效果, 如图8(d)所示, 这是由于LS可以恢复i-a-Si:H层中损失的Si—H键和Si—H2键, 并进行硅-氢构型重排, 降低了c-Si表面的缺陷密度.

未来SHJ太阳电池技术的发展将聚焦于以下3个方面: 1)进一步优化i-a-SiOx:H和i-a-SiCx:H等宽带隙材料的制备工艺, 以提升其钝化性能和稳定性; 2)探索这些宽带隙材料在太阳能电池中的多层结构应用, 以平衡光电转换效率与高温稳定性的需求; 3)继续探索新的钝化材料和技术, 以克服现有材料的局限性. 同时, 随着对掺杂层与本征层相互作用机制的深入理解, 未来研究将更加注重通过优化掺杂工艺和退火条件来提高钝化效果, 从而进一步提升SHJ太阳电池的整体性能. 这些努力不仅有助于推动SHJ太阳电池的工业化进程, 还将为晶硅太阳电池的可持续发展贡献重要力量.

-

2014年, Feldmann等[72]证明n型c-Si衬底上基于poly-Si和超薄SiOx层的钝化接触达到了23%的效率, 这种接触被称为隧穿氧化物钝化接触(TOPCon). TOPCon太阳能电池优异的表面钝化效果归因于超薄SiOx和重掺杂poly-Si层, 分别对应于优异的表面化学钝化和额外的场效应钝化. 获得高性能TOPCon的关键是制备高质量的隧道SiOx和重掺杂poly-Si[10]. 2023年晶科公司的TOPCon电池效率已经达到26.89%的高水平[8].

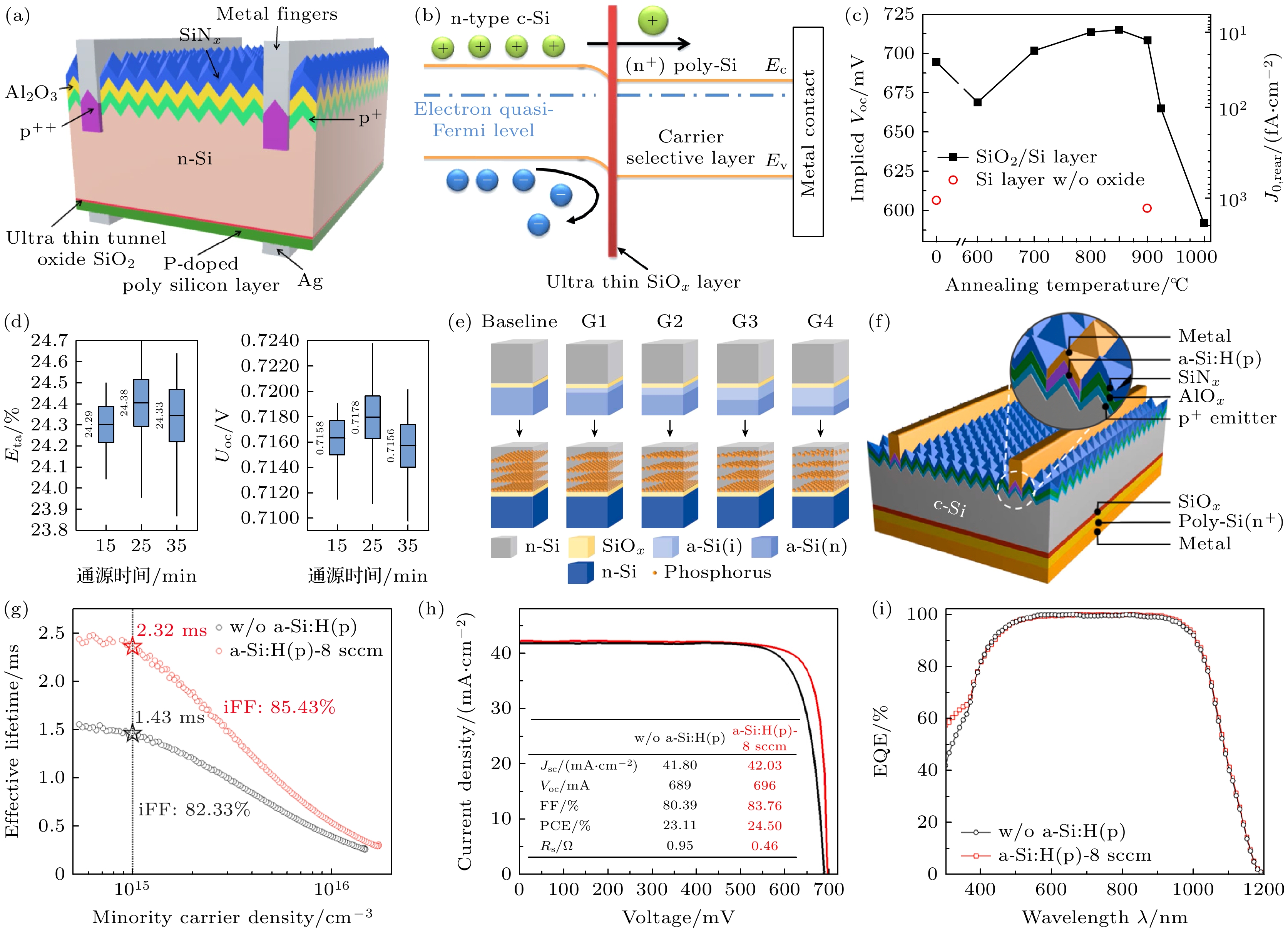

TOPCon太阳能电池的示意图如图9(a)所示, 该结构可以显著减少金属接触复合和悬挂键的形成[73]. 高效的化学钝化需要具有精确厚度的高质量SiOx层, 并允许载流子通过隧道传输. c-Si/SiOx/poly-Si能带图如图9(b)所示, 由于空穴的势垒大于电子的势垒, 电子将穿过SiOx层, 而空穴则被排 斥[73]. 为了获得高质量的SiOx层, Padi等[73]做了大量的尝试, 发现通过4种氧化技术来生长的SiOx层拥有优异的质量, 即热氧化、PECVD氧化, 化学氧化和臭氧氧化. 其中热氧化技术生长的SiOx层拥有非常低的表面复合速率值(10 cm/s); PECVD氧化技术可以一次性在多种基板上生长SiOx层, 是一种成本效益较高的氧化技术; HNO3:H2SO4化学氧化技术可以在低至60 ℃的温度下生长薄SiOx层; 臭氧氧化技术具有环境友好性, 并能生长出热稳定性更高的SiOx层. 影响SiOx 层质量的其他重要因素包括退火温度和退火时间. 在4种氧化技术中, 热氧化技术和PECVD氧化技术生长的SiOx层表现出优异的钝化效果. 这是因为这些层致密且具有很少的体缺陷, 并且化学计量接近SiO2. 4种氧化技术的器件应用在表4列出[74–77].

图9(c)展示了有SiO2和无SiO2时样品的iVoc[72], 可以看出隧道氧化物对于获得非常高的钝化质量至关重要, 因为仅仅沉积Si层的样品会产生非常低的iVoc值, 且在退火后的iVoc依旧很低. 对于TOPCon工艺中掺杂层的影响, 由图9(d)可以看出, 随着掺杂浓度的提升, 太阳电池的Eff和Voc呈先增大后下降的趋势[78]. 当通入磷掺杂源时间为25 min时, 太阳电池的Eff和Voc最高, 这是因为此时磷掺杂的多晶硅不但拥有较好的场效应钝化效果, 而且保证了较好的欧姆接触和较低的寄生吸收. 但当掺杂浓度过大时, 太阳电池的Eff和Voc呈下降趋势, 这是因为当进入c-Si衬底中的磷原子过多时, 会影响到体区的俄歇复合, 从而降低了钝化效果, 且此时高度的寄生吸收降低了Jsc, 进而降低了Eff.

对TOPCon太阳电池的主流结构进行比较分析[79], 4种结构分别是n-TOPCon结构、p-TOPCon结构和两种TOPCoRE结构[80–83]. 如表5所示, n-TOPCon结构比p-TOPCon结构的效率要高出很多, 这可能是由于掺硼poly-Si层的掺杂分布难以控制所致. 此外, p型c-Si衬底的较低的载流子迁移率也是电池低效率的原因之一. 然而, 当p型c-Si衬底应用在TOPCoRE电池结构时, 效率会有很大的提升, 最高达到了26%[83].

近年来, 研究者们也对如何进一步提升TOPCon电池的钝化性能进行了探索, 例如, 2024年Ma等[10]引入了在钝化层内并入i-a-Si:H层的结构, 主要目的是阻止磷扩散到Si衬底中, 如图9(e)所示. 这种结构有效地控制了掺杂分布, 减轻了磷掺杂剂过度扩散到c-Si衬底中, 从而减少了复合损失. 因此在背面钝化层中引入i-a-Si:H是一种很有前途的提高TOPCon太阳电池性能的策略, 并在工业制造中显示出巨大的潜力. 同样, 2024年Yu等[84]在正面金属电极和硼发射极之间沉积局部p-a-Si:H. 如图9(f)—(i)所示, 这种方法避免了与高温工艺相关的问题, 表现出优异的钝化和接触性能, 具有最低的接触电阻率和低饱和电流密度, 实现了24.50%的效率, 超过了不含p-a-Si:H的同类产品23.11%.

表6列出了更多改善TOPCon太阳电池钝化性能的处理方法[10,84–88], 这些处理方法对TOPCon电池的钝化性能进行了不同程度的改善, 对进一步研究和实现更高性能的钝化工艺具有重要的指导意义. 总之, TOPCon太阳能电池技术通过优化超薄SiOx层和重掺杂poly-Si层, 实现了显著的效率提升, 并持续通过创新方法改善其钝化性能.

-

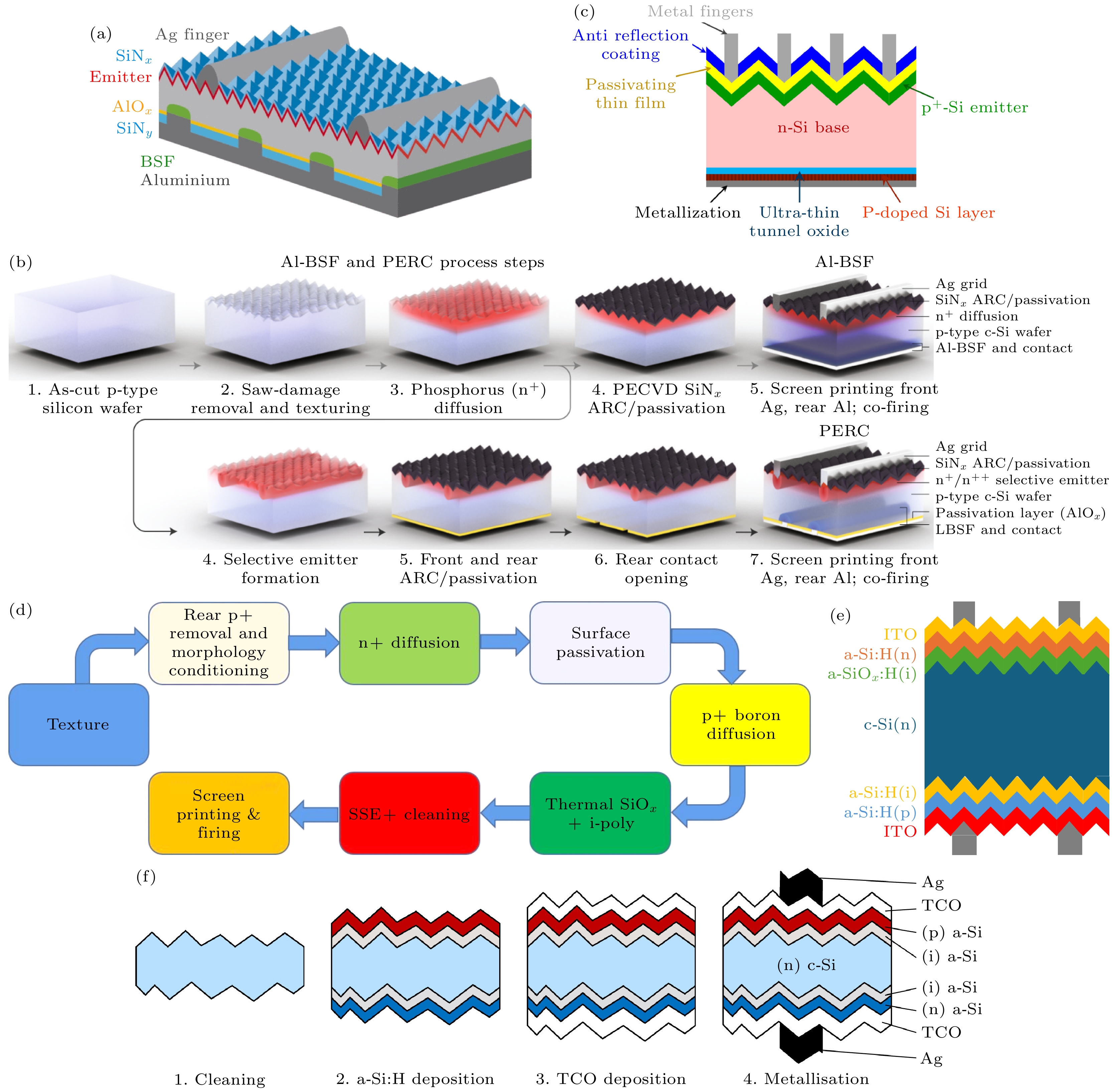

PERC太阳电池是一种低成本、高效率的光伏技术. PERC太阳电池由Blakers等[89]于1989年开发, 基于Al-BSF太阳电池实现了22.8%的效率, 与Al-BSF太阳电池相比, PERC太阳电池拥有更低的表面复合速率和更优越的性能[90]. 在PERC太阳能电池的叠层设计中, Al2O3层提供化学表面钝化以及通过负电荷提供场效应钝化, SiNx:H层保护Al2O3层免受外部损伤[91], 并增加长波长光子的吸收[92]. p型PERC太阳能电池的典型结构和钝化机制如图10(a), (b)所示[93], 由于Al2O3层的负电荷, 它可以通过p-Si衬底的场效应钝化获得很高的寿命, 但它在 n型材料上的应用受到限制. 目前, 电池中的Al2O3和SiNx:H叠层的结构设计仍有待优化. 近年来, 研究者进一步研究了PERC电池, 以改善其钝化性能和效率. 例如, 2021年Tong等[94]提出了5层SiNx:H 薄膜的设计, 如图10(c)所示, 这种结构设计有更好的的氢钝化能力, 从而使PERC电池的Voc提高了0.04 mV. 表7详细列举了多种针对PERC太阳能电池旨在提升其钝化性能的处理方式, 这些方法均在不同程度上对PERC电池的钝化效果进行了有效的改善[93–99].

-

1) SHJ太阳电池技术中, 高质量界面钝化是实现高效转换效率的关键. SHJ太阳电池利用PECVD方法沉积的i-a-Si:H薄膜作为钝化层, 有效减少了c-Si/a-Si:H界面的复合损失. 非外延生长的c-Si界面是实现高质量界面钝化的核心, 靠近结晶相过渡区的i-a-Si:H层能够实现优异的钝化效果. 通过优化非晶硅基薄膜 (i-a-Si:H, i-a-SiOx:H和i-a-SiCx:H) 的沉积参数, 如沉积速率、薄膜厚度、RH、FR和衬底温度等, 可以提升钝化质量. 此外, 退火处理、H等离子体处理、光浸泡和微波处理等处理方法可进一步改善钝化性能. 尤其采用非常薄的低密度i-a-Si:H薄膜作为过渡层, 结合致密覆盖层, 能够形成突变的界面并减少后续沉积过程的外延生长, 从而实现优异的c-Si/a-Si界面钝化和SHJ太阳能电池性能.

2) TOPCon太阳电池以其高效率和良好的工艺兼容性, 在光伏领域展现出巨大的潜力. 该技术通过在晶硅表面沉积一层超薄隧道氧化层, 再覆盖一层poly-Si层作为钝化接触层, 实现了高效的载流子收集和极低的表面复合. 高性能TOPCon太阳电池的关键在于精确控制隧道氧化层的厚度和poly-Si层的高质量沉积, 这直接影响到电池的转换效率和稳定性. 近年来, 研究者们通过优化沉积工艺、改进钝化材料和钝化结构, 不断提升TOPCon电池的钝化性能和光电转换效率.

3) PERC技术是当前光伏产业中应用最广泛的高效电池技术之一, 虽然效率已达瓶颈, 但近年来, 研究者们通过改进钝化材料和钝化结构进一步提升了PERC电池的钝化性能和效率.

此外, 对于晶硅太阳电池钝化技术的未来展望有以下3点.

1) SHJ太阳电池的发展将聚焦于几个核心方向: 首先, 对i-a- SiOx:H和i-a- SiCx:H等宽带隙材料的制备工艺进行持续优化, 旨在进一步提升其钝化性能和长期稳定性. 这些材料在多层结构中的应用也将成为研究的重点, 以期进一步提升光电转换效率和高温稳定性. 其次, 新钝化材料和技术的探索将持续进行, 以克服现有材料的局限, 并可能带来革命性的性能提升. 同时, 对掺杂层与本征层相互作用机制的深入理解将指导掺杂工艺和退火条件的优化, 从而进一步提升钝化效果.

2) TOPCon太阳电池中的超薄SiOx层和重掺杂poly-Si层, 将继续成为研究的重点. 通过不断提升制备工艺, 如采用更先进的氧化技术(如结合化学氧化和PECVD氧化)和优化掺杂的分布, 进一步提升SiOx层的质量和poly-Si层的性能. 其次, 随着对TOPCon电池结构研究的深入, n-TOPCon结构的高效性已得到广泛认可. 然而, p-TOPCon结构的研究同样不容忽视. 未来, 将继续探索这些结构在不同应用场景下的优化策略, 以期实现更高的效率和更广泛的应用范围. 特别是针对p型c-Si衬底, 通过改进掺杂工艺和提升载流子迁移率, 有望进一步提升p-TOPCon结构的性能. 此外, 未来双面TOPCon技术的研究也是重点.

3) 在未来的PERC太阳电池发展中, 探索新的钝化层和接触材料结构是未来的发展方向.

晶硅太阳电池钝化层技术研究进展

Research progress of passivation layer technology for crystalline silicon solar cells

-

摘要: 在光伏技术快速发展的背景下, 晶硅太阳电池作为主流的光伏器件, 其性能的提升成为研究的热点. 晶硅太阳电池包括硅异质结(SHJ)太阳电池、隧穿氧化物钝化接触(TOPCon)太阳电池及钝化发射极和背面接触(PERC)太阳电池. 晶硅太阳电池的表面钝化层作为提升电池性能的关键之一, 其发展历程与晶硅太阳电池的发展紧密相连. 然而, 由于钝化层的复杂机制和实验研究的高要求, 实现高质量的表面钝化面临挑战. 本文综述了SHJ太阳电池、TOPCon和PERC太阳电池界面钝化技术的关键问题和研究进展, 首先系统地回顾了SHJ太阳电池关键技术突破的研究进展, 并讨论了生长条件对SHJ太阳电池钝化性能的影响以及掺杂层对本征层和钝化性能的影响作用; 其次阐述了近5年来提升TOPCon和PERC太阳电池钝化性能的重要策略和研究成果; 最后给出钝化层技术的发展趋势展望. 将为晶硅太阳电池未来技术改进和性能提升提供参考.Abstract: With the rapid development of photovoltaic technology, crystalline silicon (c-Si) solar cells, as the mainstream photovoltaic devices, have received significant attention due to their excellent performances. In particular, silicon heterojunction (SHJ) solar cells, tunnel oxide passivated contact (TOPCon), and passivated emitter and rear cell (PERC) represent the cutting-edge technologies in c-Si solar cells. The surface passivation layer of crystalline silicon solar cells, as one of the key factors to improve cell performances, has been closely linked to the development of crystalline silicon solar cells. Due to the complex mechanism of passivation layer and the high requirements of experimental research, achieving high quality surface passivation is challenging. In this paper, the key issues and research progress of interface passivation technologies for SHJ, TOPCon, and PERC solar cells are comprehensively reviewed. Firstly, the research progress of key technological breakthrough in SHJ solar cell is reviewed systematically, and the influences of growth conditions and doping layer on the passivation performances of SHJ solar cell are discussed in detail. Secondly, the important strategies and research achievements for improving the passivation performances of TOPCon and PERC solar cells in the past five years are systematically described. Finally, the development trend of passivation layer technology is prospected. This review provides valuable insights for improving future technology and enhancing performance of c-Si solar cells.

-

Key words:

- crystalline silicon solar cell /

- passivation layer /

- heterojunction /

- amorphous silicon .

-

-

图 1 (a), (b) PERC太阳电池结构[7]和制造流程图[6]; (c), (d) TOPCon太阳电池结构和制造流程图[9]; (e), (f) SHJ太阳电池结构图和制造流程图[16]

Figure 1. (a), (b) PERC solar cell structure[7] and manufacturing process diagram[6]; (c), (d) TOPCon solar cell structure and manufacturing process diagram[9]; (e), (f) SHJ solar cell structure diagram and manufacturing process diagram[16].

图 2 (a) c-Si材料原子结构示意图,

$ \left\langle{110}\right\rangle $ 晶向[24]; (b) a-Si材料原子结构示意图[24]; (c) a-Si:H材料原子结构示意图[24]; (d) a-Si:H钝化c-Si结构示意图Figure 2. (a) Schematic diagram of c-Si material atomic structure,

$ \left\langle{110}\right\rangle $ crystal orientation[24]; (b) schematic diagram of a-Si material atomic structure[24]; (c) schematic diagram of a-Si:H material atomic structure[24]; (d) schematic diagram of a-Si:H passivated c-Si structure.图 3 (a) 薄膜的R*和CH随氢稀释比RH (

$ {R_{\text{H}}} = {{{f_{{{\text{H}}_2}}}} {/} {{f_{{\text{Si}}{{\text{H}}_4}}}}} $ )的变化, 灰色区域是非晶-微晶过渡区[27]; (b) HPT前后的过渡区的i-a-Si:H与c-Si(n)的交界面的HR-TEM图像, 以及HPT前后的低密度的本征非晶硅的傅里叶红外光谱[29]; (c) 对于各种a-Si:H钝化膜采用连续热退火工艺(Δn = 1015 cm–3)的平均有效τeff和iVoc[33]; (d) 不同T和RH下的单、双层i-a-Si:H结构的TEM图像[33]; (e) 单层钝化的SHJ太阳电池结构图[34]; (f)双层钝化的SHJ太阳电池结构图[35]Figure 3. (a) Changes of microstructural factor (R*) and hydrogen content (CH) of the film with hydrogen dilution ratio

$ ({R_{\text{H}}} = {{{f_{{{\text{H}}_2}}}} {/} {{f_{{\text{Si}}{{\text{H}}_4}}}}}) $ , where the gray area represents the amorphous-microcrystalline transition region[27]; (b) HR-TEM images of the interface between i-a-Si and c-Si in the transition zone before and after HPT, as well as Fourier transform infrared spectra of low-density intrinsic amorphous silicon before and after HPT[29]; (c) the average effective τeff and iVoc of various a-Si:H passivation films using continuous thermal annealing process (Δn =1015 cm–3)[33]; (d) TEM images of single-layer and double-layer i-a-Si:H structures at various T and RH levels[33]; (e) structure diagram of SHJ solar cell with single-layer passivation[34]; (f) structure diagram of SHJ solar cell with double-layer passivation[35].图 4 (a) 不同沉积速率的i-a-Si:H相变为c-Si的临界温度[40]; (b)两种沉积速率下不同衬底温度的有效τeff[40]; (c) 不同i层厚度条件下的I-V性能[41]; (d)不同i层厚度的SHJ太阳电池的内量子效率(IQE)图, 其中参考电池为p型扩散结电池[41]; (e) 不同氢气流量(fH)下的τeff和CH, 插图显示了钝化结构[42]; (f) 不同RH下i-a-Si:H钝化c-Si的有效τeff, 且τeff随退火温度变化[27]; (g) 上图为不同FR下i-a-Si:H层钝化c-Si的τeff, 下图为30 cm/min (标准状况)的FR放电的光学发射光谱(OES). 插图为在不同气体FR下的SiH*的积分强度[43]; (h) 不同衬底温度T下的τeff和iVoc[44]; (i) c-Si/a-Si:H界面能带图和载流子动力学示意图, 左图和右图分别对应宽带隙(Eg)的a-Si:H和窄带隙的a-Si:H[44]

Figure 4. (a) Critical temperatures for the phase transition from i-a-Si:H to c-Si at different deposition rates[40]; (b) effective τeff at various substrate temperatures for two deposition rates[40]; (c) I-V performance under different i-layer thicknesses[41]; (d) internal quantum efficiency (IQE) maps of SHJ solar cells with various i-layer thicknesses, with a reference cell being a p-type diffused junction cell[41]; (e) τeff and CH under different hydrogen flow rates (fH), inset showing the passivation structure[42]; (f) effective τeff for i-a-Si:H passivating c-Si under different RH, with τeff varying with annealing temperature[27]; (g) τeff of c-Si passivated by i-a-Si:H layers at different FR (up), optical emission spectrum (OES) spectrum of FR discharge at 30 cm/min under standard temperature and pressure (down), the inset shows the integrated intensity of SiH* under different FR[43]; (h) τeff and iVoc at various substrate temperatures T[44]; (i) energy band diagram and carrier dynamics schematic at the c-Si/a-Si:H interface, with the left and right figures corresponding to wide bandgap (Eg) a-Si:H and narrow bandgap a-Si:H, respectively[44].

图 5 (a) 在退火过程中a-Si:H基体内部微观变化的3个阶段(I, II, III)示意图, 每个阶段分为3个部分, 分别为c-Si/a-Si:H界面、a-Si:H膜的基体内部和a-Si:H表面处, 且c-Si/a-Si:H界面处的椭圆体表示未钝化的悬挂键[45]; (b) 不同注入水平下, 有I-HPT和无HPT的有效寿命τeff的比较[37]; (c) 左图为微波处理的前后τeff的变化, 右图为归一化τeff与微波处理周期数的关系[34]

Figure 5. (a) Schematic illustration of three stages (I, II, III) of microstructural changes within the a-Si:H matrix during annealing, each stage divided into three parts: c-Si/a-Si:H interface, interior of the a-Si:H film, and a-Si:H surface, ellipsoids at the c-Si/a-Si:H interface represent unpassivated dangling bonds[45]; (b) comparison of effective lifetimes (τeff) between I-HPT and No-HPT at different injection levels[37]; (c) left: changes in τeff before and after microwave treatment; right: relationship between normalized τeff and the number of microwave treatment cycles[34].

图 6 (a) 用i-a-Si:H/n-a-Si:H钝化的c-Si(n)的τeff值与n-a-Si:H厚度的关系[46]; (b) n型SHJ太阳电池能带图[23]; (c) 左图对应于10 nm厚度的致密i-a-Si:H, 分别被0, 6和10 nm厚度的n-a-Si:H沉积后的傅里叶红外光谱(FTIR), 右图为对应于10 nm厚度的低密度i-a-Si:H, 分别被0, 6和10 nm厚度的n-a-Si:H沉积后的FTIR[46]; (d) 上图为在不同厚度下n-a-Si:H沉积过程中, 两种密度的i-a-Si:H的介电函数虚部的强度, 下图为拉曼强度的变化[46]; (e) 分步退火温度对钝化质量的影响, 由在Fz-Si(n)表面上所沉积的本征和掺杂a-Si:H薄膜的有效表面复合速率(Seff)和τeff表示[50]; (f)线性梯度退火对a-Si:H薄膜中H2逸出率的影响, 上方图为c-Si表面的H2逸出率数据; 中间图为单层a-Si:H薄膜的H2逸出率数据, 下方图为堆叠膜的H2逸出率数据[50]; (g) 测试结构的深度与硼浓度的关系, 插图为测试所用结构, 且退火条件与图(e)的条件相同[50]

Figure 6. (a) Relationship between the τeff value of c-Si(n) passivated with i-a-Si:H/n-a-Si:H and the thickness of n-a-Si:H[46]; (b) energy band diagram of an n-type SHJ solar cell[23]; (c) Fourier transform infrared spectroscopy (FTIR) spectra of 10 nm thick dense i-a-Si:H deposited with 0, 6, and 10 nm thick n-a-Si:H, respectively (left), FTIR spectra of 10 nm thick low-density i-a-Si:H deposited with 0, 6, and 10 nm thick n-a-Si:H, respectively (right); (d) intensity of the imaginary part of the dielectric function of two densities of i-a-Si:H during n-a-Si:H deposition at various thicknesses (up), changes in Raman intensity (down)[46]; (e) impact of stepwise annealing temperatures on passivation quality, represented by the effective surface recombination velocity (Seff) and τeff of intrinsic and doped a-Si:H films deposited on Fz-Si(n) surfaces; (f) influence of linear gradient annealing on the H2 evolution rate in a-Si:H films, with upper panel showing H2 evolution rate data on c-Si surfaces, middle panel for single-layer a-Si:H films, and lower panel for stacked films; (g) depth profile of boron concentration in the tested structure shown, with the inset illustrating the tested structure used and the annealing conditions identical to those in Fig. (e)[50].

图 7 (a) i-a-SiOx:H材料原子结构示意图; (b) i-a-SiOx:H钝化c-Si的微观结构示意图; (c) i-a-SiOx:H钝化的SHJ太阳电池的器件结构图[63]; (d)不同CO2/SiH4下的SHJ太阳电池的I-V性能[63]; (e)左图为不同Eg下的i-a-Si:H层的SHJ太阳电池的能带图(如虚线所示, ΔEV被放大并作为插图), 右图为不同Eg对SHJ电池的Jsc, Voc和FF的影响[66]; (f)优化后的3层a- SiOx:H (i0, i1, i2) 的SHJ太阳电池的I-V性能与未优化a-Si:H (i0, i1, i2) 的SHJ太阳电池的I-V性能的比较[67]; (g) 连续20 min退火后c-Si的有效τeff, 所述的钝化结构左侧图为两侧分别沉积不同

$ {R_{{\text{C}}{{\text{H}}_{4}}}} $ ($ {R_{{\text{C}}{{\text{H}}_{4}}}} = {{{f_{{\text{C}}{{\text{H}}_{4}}}}} {/} {\left( {{f_{{\text{C}}{{\text{H}}_{4}}}} + {f_{{\text{Si}}{{\text{H}}_{4}}}}} \right)}} $ ) 的a-SiCx:H膜, a-SiCx:H膜的厚度为50 nm, 右侧图为背面沉积50 nm厚的a-Si:H膜, 正面沉积两层10 nm厚的本征a-SiCx:H堆叠层, 其中RCH4为0%或75%, 下方图为在适中温度下退火的第1阶段时, 这种堆叠层中氢运动的示意图(从左到右分别为0%/0%, 0%/75%, 75%/0%和75%/75%)[62]Figure 7. (a) Schematic illustration of the atomic structure of i-a-SiOx:H material[63]; (b) schematic diagram of the microstructure of c-Si passivated by i-a-SiOx:H[63]; (c) device structure diagram of the i-a-SiOx:H passivated SHJ solar cell[63]; (d) I-V performance of SHJ solar cells under different CO2/SiH4 ratios[63]; (e) the left figure illustrates the band diagram of the SHJ solar cell with an a-Si:H(i) layer featuring various Eg, where the deviation of the valence band (ΔEV) is zoomed in and presented as an inset (indicated by dashed lines), the right figure demonstrates the simulated impact of different Eg values on the Jsc, Voc, and FF of the SHJ solar cell[66]; (f) comparison of the I-V performance between optimized triple-layer a-SiOx:H (i0, i1, i2) and unoptimized a-Si:H (i0, i1, i2) passivated SHJ solar cells[67]; (g) effective τeff of c-Si after continuous annealing for 20 min. the passivation structures are described as follows, the left figure shows a-SiCx:H films with different

$ {R_{{\text{C}}{{\text{H}}_{4}}}} $ ($ {R_{{\text{C}}{{\text{H}}_{4}}}} = {{{f_{{\text{C}}{{\text{H}}_{4}}}}} {/} {\left( {{f_{{\text{C}}{{\text{H}}_{4}}}} + {f_{{\text{Si}}{{\text{H}}_{4}}}}} \right)}} $ ) deposited on both sides, with a thickness of 50 nm for the a-SiCx:H films. the right figure depicts a 50 nm thick a-Si:H film deposited on the back and a two-layer stack of 10 nm thick intrinsic a-SiCx:H films on the front, with${R_{{\text{C}}{{\text{H}}_{4}}}} $ set at 0% or 75%, the bottom figure illustrates the schematic of hydrogen movement within this stacked layer during the first stage of annealing at a moderate temperature (from left to right was 0%/0%, 0%/75%, 75%/0%, and 75%/75%)[62].图 8 (a)实验批次中性能最佳的SHJ电池的I-V曲线, 以及随着DH85持续时间变化, 各组电池PCE, Jsc, Voc, FF和Rs的相对变化[68]; (b)钠离子老化试验中裸露的SHJ太阳电池参数退化百分比和钠离子老化试验前后裸露的SHJ太阳电池的光致发光(PL)图像[36]; (c) 在钠离子老化试验中, 带有80 nm厚SiOx层的SHJ太阳电池参数退化百分比和钠离子老化试验前后, 带有80 nm厚SiOx层的SHJ太阳电池的PL图像[36]; (d) SHJ太阳能电池在UV照射和LS处理循环过程中的归一化性能变化[71]

Figure 8. (a) I-V curve of the champion SHJ cell from the experiment batch, and relative changes in PCE, Jsc, Voc, FF, and Rs as a function of DH85 duration for each group[68]; (b) percentage degradation of parameters for exposed SHJ solar cells during sodium ion aging tests, along with Photoluminescence (PL) images of the exposed SHJ solar cells before and after the sodium ion aging tests[36]; (c) percentage degradation of parameters for SHJ solar cells with an 80-nm-thick SiOx layer during sodium ion aging tests, along with PL images of the SHJ solar cells with an 80-nm-thick SiOx layer before and after the sodium ion aging tests[36]; (d) normalized performance changes of SHJ solar cells during UV irradiation and LS treatment cycles[71].

图 9 (a) TOPCon太阳能电池结构图[73]; (b) 载流子通过TOPCon太阳电池隧穿氧化物传输的能带图[73]; (c) TOPCon界面钝化的iVoc作为退火温度的函数, 没有隧穿氧化物(红色圆圈)的样品清楚地强调了隧穿氧化物层对于表面钝化的重要性[72]; (d) 不同通源时间下制备的 TOPCon 太阳电池的Eff和Voc[78]; (e) 不同厚度i-a-Si:H退火过程中磷向Si衬底中的扩散示意图, i-a-Si:H的厚度分别为0, 10, 20, 30和40 nm, 对应于对照组、G1组、G2组、G3组和G4组[10]; (f) 采用p-a-Si:H的TOPCon太阳电池示意图[84]; (g) 采用和未采用p-a-Si:H的TOPCon太阳电池的有效τeff曲线与Δn的函数关系[84]; (h) J-V特性曲线[84]; (i) EQE曲线[84]

Figure 9. (a) Schematic diagram of the TOPCon solar cell structure[73]; (b) energy band diagram illustrating carrier transport through the tunnel oxide in a TOPCon solar cell[73]; (c) the iVoc of TOPCon interface passivation as a function of annealing temperature, the sample without a tunneling oxide layer (red circles) clearly emphasizes the importance of the tunneling oxide layer for surface passivation[72]; (d) the Eff and Voc of TOPCon solar cells prepared under different exposure times to the dopant source[78]; (e) illustration of phosphorus diffusion into the Si substrate during the annealing process for various thicknesses of i-a-Si:H. the thicknesses of i-a-Si:H are 0, 10, 20, 30, and 40 nm, corresponding to the control group, Group G1, Group G2, Group G3, and Group G4, respectively[10]; (f) schematic of a TOPCon solar cell employing p-a-Si:H[84]; (g) effective τeff curves as a function of Δn for TOPCon solar cells with and without p-a-Si:H[84]; (h) J-V characteristic curves[84]; (i) EQE curves[84].

图 10 (a) p型PERC太阳能电池的结构图[93]; (b) 与Al2O3和p-Si衬底相关的钝化机制[93]; (c) 5层和单层SiNx:H薄膜太阳电池的效率比较, 单层SiNx:H膜的厚度为150 nm, 而5层膜的厚度为20/10/10/10/100 nm[94]

Figure 10. (a) Schematic diagrams of structure of p-type PERC solar cell[93]; (b) mechanism of passivation correlated with Al2O3 and p-Si substrate[93]; (c) efficiency comparison for the solar cells with five-layer and single layer SiNx:H films. the thickness of the single-layer SiNx:H film is 150 nm, and the thicknesses for the five-layer films are 20/10/10/10/100 nm[94].

表 1 不同RH的i-a-Si:H薄膜的特征参数[33]

Table 1. Characteristic parameters of i-a-Si:H thin films with different RH[33].

RH SiH4 flow/

sccmH2 flow/

sccmR* τeff/μs iVoc/mV 纯 c-Si — — — 0.98 520 RH = 1 40 40 0.970 8.2 538 RH = 10 40 400 0.143 148.1 668 RH = 25 40 1000 0.076 127.1 661 表 2 具有不同RH的界面层和覆盖层的i-a-Si:H双层钝化性能参数[33]

Table 2. Performance parameters of i-a-Si:H double- layer passivation with interface and cover layers with different RH[33].

双层钝化(c-Si/界面层/覆盖层) τeff/μs iVoc/mV c-Si/i-a-Si:H(RH = 1)/

i-a-Si:H(RH = 10)33.9 606 c-Si/i-a-Si:H(RH = 25)/

i-a-Si:H(RH = 10)138.9 665 c-Si/i-a-Si:H(RH = 10)/

i-a-Si:H(RH = 25)197.6 683 表 3 具有单层和双层钝化结构的SHJ器件性能

Table 3. Performance of SHJ devices with single- and double-layer passivation structures.

表 4 不同SiOx生长方法的器件应用

Table 4. Application of devices with different SiOx growth methods.

表 5 高性能TOPCon太阳电池结构比较[79]

Table 5. Comparison of high performance TOPCon solar cells structures.

c-Si Cell structure Voc/mV Jsc/(mA·cm–2) FF/% η/% Ref. n Metal/SiNx+MgF2/Al2O3/p+-Siemitter/n-c-Si/SiOx/n+-poly Si

layer/Metal(n-TOPCon)724.9 42.5 83.3 25.7 [80] p Metal/SiNx/P-doped emitter/p-c-Si/SiOx/B-doped p-poly Si

layer/Metal(p-TOPCon)701 41.1 79.9 23 [81] p Metal/SiNx-MgF2/Al2O3/p+-Si/p-c-Si/SiOx/ 714.2 42.4 80.8 24.3 [82] p P-doped n-poly Si layer/Metal(TOPCoRE)Metal/SiNx/Al2O3/

B-diffusion FSF/p-c-Si/SiOx/P-doped n-poly Si layer/

Metal (TOPCoRE)732.3 42.05 84.3 26 [83] 表 6 改进TOPCon太阳电池性能的方法

Table 6. Methods for improving TOPCon solar cells performance.

改善方法 Jsc/(mA·cm–2) Voc/mV FF/% η/% Year Refs. 生长两步氧化 41.80 707.0 83.0 24.60 2022 [85] 正面金属电极和硼发射极之间沉积局部p-a-Si:H 42.03 696.0 83.76 24.50 2024 [84] 在钝化层中插入本征非晶硅(i-a-Si:H)层 40.60 715.0 82.30 23.83 2024 [10] 利用管式PECVD制备掺C poly-Si(n+) 40.81 700.4 82.70 23.64 2024 [86] RS-ALD法制备高质量Al2O3薄膜 — 736.3 84.05 25.78 2024 [87] 中温光浸泡工艺 42.10 729.0 84.0 25.80 2024 [88] 表 7 改进PERC太阳电池钝化性能的方法

Table 7. Methods for improving passivation performance of PERC solar cells.

改善方法 Jsc/(mA·cm–2) Voc/mV FF/% η/% Year Ref. 利用臭氧氧化制备氧化铝层 37.89 590 75.70 16.92 2020 [95] 5层 SiNx:H 薄膜 10.273 681.63 81.19 22.56 2021 [94] 背面以 HfO2 作为钝化材料钝化 39.67 662.9 79.26 20.84 2022 [93] 离子注入SiOx Ny:H 40.80 686 81.54 22.80 2022 [96] 发射极表面通过硫化氢(H2S)气体反应钝化 40.03 649 76.79 19.93 2023 [97] 利用SiO2/Al2O3双层钝化 38.73 649 79.00 19.90 2024 [98] 多层SiNx/SiOxNy/SiNx钝化 41.70 682 80.57 22.91 2024 [99] -

[1] Renewables 2023 Analysis and forecasts to 2028, Yasmina A, Ana A B, Piotr B https://www.iea.org/reports/renewables-2023 [2024-9-5] [2] Renewables 2022 Yasmina A, Heymi B, Trevor C https://www.iea.org/reports/renewables-2022 [2024-9-5] [3] Singh G K 2013 Energy 53 1 doi: 10.1016/j.energy.2013.02.057 [4] Shen W Z, Zhao Y X, Liu F 2022 Front. Energy 16 1 doi: 10.1007/s11708-022-0816-x [5] Breaking through 24%, Chang J https://www.hengdian.com/zh-cn/news/detail-10754 [2024-9-5] [6] Allen T G, Bullock J, Yang X B, Javey A, De Wolf S 2019 Nat. Energy 4 914 doi: 10.1038/s41560-019-0463-6 [7] Dullweber T, Schmidt J 2016 IEEE J. Photovolt. 6 1366 doi: 10.1109/JPHOTOV.2016.2571627 [8] Rise to 26.89%, jinkosolar https://www.jinkosolar.com/site/newsdetail/1748 [2024-9-5] [9] Ullah H, Czapp S, Szultka S, Tariq H, Qasim U B, Imran H 2023 Energies 16 715 doi: 10.3390/en16020715 [10] Ma S, Du D X, Ding D, Gao C, Li Z P, Wu X Y, Zou S, Su X, Kong X Y, Liao B, Shen W Z 2024 Sol. Energ. Mat. Sol. C. 275 113024 doi: 10.1016/j.solmat.2024.113024 [11] Schmidt J, Peibst R, Brendel R 2018 Sol Energ. Mat. Sol. C. 187 39 doi: 10.1016/j.solmat.2018.06.047 [12] Global News At 26.81%, LONGi https://www.longi.com/en/news/propelling-the-transformation/ [2024-9-5] [13] Taguchi M, Yano, A, Tohoda S, Matsuyama K, Nakamura Y, Nishiwaki T, Fujita K, Maruyama E 2014 IEEE J. Photovolt. 4 96 doi: 10.1109/JPHOTOV.2013.2282737 [14] Masuko K, Shigematsu M, Hashiguchi T, Fujishima D, Kai M, Yoshimura N, Yamaguchi T, Ichihashi Y, Mishima T, Matsubara N, Yamanishi T, Takahama T, Taguchi M, Maruyama E, Okamoto S 2014 IEEE J. Photovolt. 4 1433 doi: 10.1109/JPHOTOV.2014.2352151 [15] Adachi D, Hernández J L, Yamamoto K 2015 Appl. Phys. Lett. 107 233506 doi: 10.1063/1.4937224 [16] Haschke J, Dupré O, Boccard M, Ballif C 2018 Sol. Energ. Mat. Sol. C. 187 140 doi: 10.1016/j.solmat.2018.07.018 [17] 陈剑辉, 杨静, 沈艳娇, 李锋, 陈静伟, 刘海旭, 许颖, 麦耀华 2015 物理学报 64 198801 doi: 10.7498/aps.64.198801 Chen J H, Yang J, Shen Y J, Li F, Chen J W, Liu H X, Xu Y, Mai Y H 2015 Acta Phys. Sin. 64 198801 doi: 10.7498/aps.64.198801 [18] Schuttauf J W A, van der Werf K H M, Kielen I M, Kielen I M, van Sark W G J H M, Rath J K, Schropp R E I 2011 Appl. Phys. Lett. 98 153514 doi: 10.1063/1.3579540 [19] 肖有鹏, 王涛, 魏秀琴, 周浪 2017 物理学报 66 108801 doi: 10.7498/aps.66.108801 Xiao Y P, Wang T, Wei X Q, Zhou L 2017 Acta Phys. Sin. 66 108801 doi: 10.7498/aps.66.108801 [20] Kerr M J, Cuevas A, Sinton R A 2002 J. Appl. Phys. 91 399 doi: 10.1063/1.1416134 [21] Nagel H, Berge C, Aberle A G 1999 J. Appl. Phys. 86 6218 doi: 10.1063/1.371633 [22] Panigrahi J, Komarala V K 2021 J. Non-Cryst. Solids 574 121166 doi: 10.1016/j.jnoncrysol.2021.121166 [23] Shi C H, Shi J J, Guan Z S, Ge J 2023 Materials 16 3144 doi: 10.3390/ma16083144 [24] 沈文忠, 高超, 李正平 2023 钙钛矿/晶硅异质结叠层太阳电池 (北京: 科学出版社)第45页 Shen W Z, Gao C, Li Z P 2023 Perovskite/Silicon-Heterojunction Tandem Solar Cells (Beijing: Science Press) p45 [25] Tanaka M, Taguchi M, Matsuyama T, Sawada T, Tsuda S, NakanoS, Hanafusa H, Kuwano Y 1992 Jpn. J. Appl. Phys. 31 3518 doi: 10.1143/JJAP.31.3518 [26] De Wolf S, Kondo M 2007 Appl. Phys. Lett. 90 042111 doi: 10.1063/1.2432297 [27] Chu Y H, Lee C C, Chang T H, Chang S Y, Chang J Y, Li T, Chen I C 2014 Thin Solid Films 570 591 doi: 10.1016/j.tsf.2014.03.064 [28] Sriraman S, Agarwal S, Aydil E S, Maroudas D 2002 Nature 418 62 doi: 10.1038/nature00866 [29] Liu W, Zhang L, Chen R, Meng F, Guo W, Bao J, Liu Z 2016 J. Appl. Phys. 120 175301 doi: 10.1063/1.4966941 [30] Wronski C R, Collins R W, Pearce J M, Koval R J, Ferlauto A S, Ferreira G M, Chen C 2002 NREL/SR 520 32692 doi: 10.2172/15000849 [31] Wang T H, Iwaniczko E, Page M R, Levi D H, Yan Y, Branz H M, Wang Q 2006 Thin Solid Films 501 284 doi: 10.1016/j.tsf.2005.07.196 [32] Ruan T Y, Qub M H, Qu X L, Ru X N, Wang J Q, He Y C, Zheng K, Lin B H H F, Xu X X, Zhang Y Z, Yan H 2020 Thin Solid Films 711 138305 doi: 10.1016/j.tsf.2020.138305 [33] Lee K S, Yeon C B, Yun S J, Jung K H, Lima J W 2014 ECS Solid State Letters 3 33 doi: 10.1149/2.001404ssl [34] Zeng Q G, Li L W, Meng H C, Wu X Y, Wei X Q, Zhou L 2024 J Mater. Sci: Mater. Electron. 35 476 doi: 10.1007/s10854-024-12241-z [35] Peng C W, He C R, Wu H F, Huang S, Yu C, Su X D, Zou S 2024 Sol. Energ. Mat. Sol. C 273 112952 doi: 10.1016/j.solmat.2024.112952 [36] Jiang K, Yang Y H, Yan Z, Huang S L, Li X D, Li Z F, Zhou Y N, Zhang L P, Meng F Y, Liu Z X, Liu W Z 2022 Sol. Energ. Mat. Sol. C 243 111801 doi: 10.1016/j.solmat.2022.111801 [37] Soman A, Das U K, Hegedus S S 2023 ACS Appl. Electron. Mater. 5 803 doi: 10.1021/acsaelm.2c01336 [38] Morales-Vilches A B, Wang E C, Henschel T, Kubicki M, Cruz A, Janke S, Korte L, Schlatmann R, Stannowski B 2020 Phys. Status. Solidi. A 217 1900518 doi: 10.1002/pssa.201900518 [39] Ru X N, Qu M H, Wang J Q, Ruan T Y, Yang M, Peng F G, Long W, Zheng K, Yan H, Xu X X 2020 Sol. Energ. Mat. Sol. C. 215 110643 doi: 10.1016/j.solmat.2020.110643 [40] Liu C S, Wu C Y, Chen I W, Lee H C, Hong L S 2013 Prog. Photovolt: Res. Appl. 21 326 doi: 10.1002/pip.1189 [41] Page M R, Iwaniczko E, Xu Y Q, Roybal L, Hasoon F, Wang Q, Crandall R S 2011 Thin Solid Films 519 4527 doi: 10.1016/j.tsf.2011.01.293 [42] He J, Li W, Wang Y, Mu J L, An K, Chou X J 2015 Mater. Lett. 161 175 doi: 10.1016/j.matlet.2015.08.096 [43] Pandey A, Bhattacharya S, Panigrahi J, Mandal S, Komarala V K 2022 Phys. Status Solidi A 219 2200183 doi: 10.1002/pssa.202200183 [44] Nunomura1 S, Sakata I, Misawa T, Kawai S, Kamataki K, Koga K, Shiratani M 2023 Jpn. J. Appl. Phys. 62 SL1027 doi: 10.35848/1347-4065/ace118 [45] Macco B, Melskens J, Podraza N J, Arts K, Pugh C, Thomas O, Kessels W M M 2017 J. Appl. Phys 122 035302 doi: 10.1063/1.4994795 [46] Wu Z P, Zhang L P, Chen R F, Liu W Z, Li Z F, Meng F Y, Liu Z X 2019 Appl. Surf. Sci. 475 504 doi: 10.1016/j.apsusc.2018.12.239 [47] Tomasil A, Sahli F, Fannil L, Seif J P, de Nicolas S M, Holm N, Geissblihler J, Paviet-Salomon B, Loper P, Nicolay S, De Wolf S, Ballif C 2016 IEEE. J. Photovolt. 6 17 doi: 10.1109/JPHOTOV.2015.2484962 [48] Morell G, Katiyar R S, Weisz S Z, Jia H, Shinar J, Balberg I 1995 J. Appl. Phys. 78 5120 doi: 10.1063/1.359743 [49] Iqbal Z, Veprek S 1982 J. Phys. C: Solid State Phys. 15 377 doi: 10.1088/0022-3719/15/2/019 [50] De Wolf S, Kondo M 2007 Appl. Phys. Lett. 91 112109 doi: 10.1063/1.2783972 [51] Biegelsen D K, Street R A, Tsai CC, Knights J C 1979 Phys. Rev. B 20 4839 doi: 10.1103/PhysRevB.20.4839 [52] Beyer W, Wagner H 1983 J. Non-Cryst. Solids 59 161 doi: 10.1016/0022-3093(83)90547-1 [53] Yabumoto N, Saito K, Morita M, Ohmi T 1991 Jpn. J. Appl. Phys. 30 L419 doi: 10.1143/JJAP.30.L419 [54] Beyer W, Wagner H, Chevallier J, Reichelt K 1982 90 145 [55] Beyer W 1991 Phys. Rev. B Condens. Matter 170 105 doi: 10.1016/0921-4526(91)90111-Q [56] Beyer W, Wagner H, Mell H 1981 Solid State. Commun. 39 375 doi: 10.1016/0038-1098(81)90694-3 [57] Street R A, Tsai CC, Kakalios J, Jackson W B 1987 Philos. Mag. B 56 305 doi: 10.1080/13642818708221319 [58] Nasuno Y, Kondo M, Matsuda A, Fukuhori H, Kanemitsu Y 2002 Appl. Phys. Lett. 81 3155 doi: 10.1063/1.1514396 [59] Dreon J, Jeangros Q, Cattin J, Haschke J, Antognini L, Ballif C, Boccard M 2020 Nano Energy 70 104495 doi: 10.1016/j.nanoen.2020.104495 [60] Holman Z C, Descoeudres A, Barraud L, Fernandez F Z, Sei J P, De Wolf S, Ballif C 2012 IEEE J. Photovolt. 2 7 doi: 10.1109/JPHOTOV.2011.2174967 [61] Ding K N, Aeberhard U, Finger F, Rau U 2013 J. Appl. Phys. 113 134501 doi: 10.1063/1.4798603 [62] Boccard M, Holman Z C 2015 J. Appl. Phys. 118 065704 doi: 10.1063/1.4928203 [63] Jiang K, Liu W Z, Yang Y H, Yan Z, Huang S L, Li Z F, Li X D, Zhang L P, Liu Z X 2022 J. Mater. Sci.: Mater. Electron. 33 416 doi: 10.1007/s10854-021-07315-1 [64] Fujiwara H, Kaneko T, Kondo M 2007 Appl. Phys. Lett. 91 133508 doi: 10.1063/1.2790815 [65] Mews M, Liebhaber M, Rech B, Korte L 2015 Appl. Phys. Lett. 107 013902 doi: 10.1063/1.4926402 [66] Wu Z P, Zhang L P, Liu W Z, Chen R F, Li Z F, Meng F Y, Liu Z X 2020 J. Mater. Sci. Mater. El. 31 9468 doi: 10.1007/s10854-020-03486-5 [67] Wen L L, Zhao L, Wang G H, Jia X J, Xu X H, Qu S Y, Li X T, Zhang X Y, Xin K, Xiao J H, Wang W J 2023 Sol. Energ. Mat. Sol. C. 258 112429 doi: 10.1016/j.solmat.2023.112429 [68] Wu X Y, Wang X T, Lv R R, Song H, Yu Y J, Sen C D, Cheng Y H, Khan M U, Ciesla A, Xu T, Zhang G C, Hoex B 2025 Sol. Energ. Mat. Sol. C. 282 113325 doi: 10.1016/j.solmat.2024.113325 [69] Sinha A, Qian J D, Moffitt S L, Hurst K, Terwilliger K, Miller D C, Schelhas L T, Hacke P 2023 Prog. Photovoltaics 31 36 doi: 10.1002/pip.3606 [70] Yang L, Hu Z C, He Q Y, Liu Z K, Zeng Y H, Yang L F, Yu X G, Yang D R 2024 Sol. Energ. Mat. Sol. C 275 113022 doi: 10.1016/j.solmat.2024.113022 [71] Yang J L, Tang Y H, Zhou C L, Chen S N, Cheng S Z, Wang L C, Zhou S, Jia X J, Wang W J, Xu X H, Xiao J H, Wei W W 2024 Sol. Energ. Mat. Sol. C 276 113062 doi: 10.1016/j.solmat.2024.113062 [72] Feldmann F, Bivour M, Reichel C, Hermle M, Glunz S W 2014 Sol. Energ. Mat. Sol. C 120 270 doi: 10.1016/j.solmat.2013.09.017 [73] Padi S P, Khokhar M Q, Chowdhury S, Cho E C, Yi J 2021 Trans. Electr. Electro. 22 557 doi: 10.1007/s42341-021-00356-7 [74] Wang Q Q, Wu W P, Yuan N Y, Li Y L, Zhang Y, Ding J N 2020 Sol. Energ. Mat. Sol. C 208 110423 doi: 10.1016/j.solmat.2020.110423 [75] Huang J B, Zhao Z C, Li M, Chen J, Zhou X R, Deng X X, Li B, Shen K L, Cheng Q Y, Cai X W 2023 Sol. Energ. Mat. Sol. C. 260 112489 doi: 10.1016/j.solmat.2023.112489 [76] Xing H Y, Liu Z K, Yang Z H, Liao M D, Wu Q Q, Lin N, Liu W, Ding C F, Zeng Y H, Yan B J, Ye J C 2023 Sol. Energ. Mat. Sol. C 257 112354 doi: 10.1016/j.solmat.2023.112354 [77] Yang L, Ou Y L, Lv X, Lin N, Zeng Y H, Hu Z C, Yuan S, Ye J C, Yu X G, Yang D R 2024 Energy Environ. Mater. 7 e12795 doi: 10.1002/eem2.12795 [78] 钱金忠, 左克祥, 王安, 杜东亚, 凡金星, 高纪凡 2023 太阳能 353 9 doi: 10.19911/j.1003-0417.tyn20220617.01 Qian J Z, Zuo K X, Wang A, Du D Y, Fan J X, Gao J F 2023 Solar Energy 353 9 doi: 10.19911/j.1003-0417.tyn20220617.01 [79] Ghosh D K, Das G, Bose S, Mukhopadhyay S, Sengupta A 2024 Energy Technol. 12 2400238 doi: 10.1002/ente.202400238 [80] Richter A, Benick J, Feldmann F, Fell A, Hermle M, Glunz S W 2017 Sol. Energ. Mat. Sol. C 173 96 doi: 10.1016/j.solmat.2017.05.042 [81] Yan D, Cuevas A, Phang S P, Wan Y, Macdonald D 2018 Appl. Phys. Lett. 113 061603 doi: 10.1063/1.5037610 [82] Richter A, Benick J, Müller R, Feldmann F, Reichel C, Hermle M, Glunz S W 2018 Prog. Photovolt. Res. Appl. 26 579 doi: 10.1002/pip.2960 [83] Richter A, Müller R, Benick J, Feldmann F, Steinhauser B, Reichel C, Fell A, Bivour M, Hermle M, Glunz S W 2021 Nat. Energy 6 429 doi: 10.1038/s41560-021-00805-w [84] Yu H L, Liu W, Du H J, Liu Z K, Liao M D, Song N, Yang Z H, Zeng Y H, Ye J C 2024 Nano Energy 125 109556 doi: 10.1016/j.nanoen.2024.109556 [85] Ma D, Liu W, Xiao M J, Yang Z H, Liu Z K, Liao M D, Han Q L, Cheng H, Xing H Y, Ding Z T, Yan B J, Wang Y D, Zeng Y H, Ye J C 2022 Sol. Energy 242 1 doi: 10.1016/j.solener.2022.07.003 [86] Du H J, Lin Y R, Wang Z X, Liao M D, Liu Z K, Luo X J, Cao Y H, Fu L M, Liu W, Yan B J, Yang Z H, Yuan Z Z, Zeng Y H, Ye J C 2024 Mat. Sci. Semicon. Proc. 170 107969 doi: 10.1016/j.mssp.2023.107969 [87] Li W K, Zhou R, Wang Y K, Su Q F, Yang J, Xi M, Liu Y S 2024 Appl. Surf. Sci. 673 160835 doi: 10.1016/j.apsusc.2024.160835 [88] Wang Q Q, Gu S W, Guo K Y, Peng H, Wu W P, Ding J N 2024 Sol. Energ. Mat. Sol. C. 273 112959 doi: 10.1016/j.solmat.2024.112959 [89] Blakers A W, Wang A, Milne A M, Zhao J, Green M A 1989 Appl. Phys. Lett. 55 1363 doi: 10.1063/1.101596 [90] Saint-Cast P, Benick J, Kania D, Weiss L, Hofmann M, Rentsch J, Preu R, Glunz S W 2010 IEEE Electron. Device Lett. 31 695 doi: 10.1109/LED.2010.2049190 [91] Töfflingera J A, Laadesb A, Leendertza C, Montañeza L M, Kortea L, Stürzebecher U, Sperlichc H P, Recha B 2014 Energy Procedia 55 845 doi: 10.1016/j.egypro.2014.08.068 [92] Gatz S, Hannebauer H, Hesse R, Werner F, Schmidt A, Dullweber T, Schmidt J, Bothe K, Brendel R 2011 Phys. Status Solidi Rapid Res. Lett. 5 147 doi: 10.1002/pssr.201105045 [93] Kim J, Ju M, Kim Y, Yi J 2022 Mat. Sci. Semicon. Proc. 148 106833 doi: 10.1016/j.mssp.2022.106833 [94] Tong R, Zhang S C, Liu D M, Zhang W P, Wang Y T, Liu X F 2021 Sol. Energ. Mat. Sol. C. 231 111319 doi: 10.1016/j.solmat.2021.111319 [95] Liu P K, Cheng Y L, Wang L K 2020 Int. J. Photoenergy 2020 6686797 doi: 10.1155/2020/6686797 [96] Kashyap S, Madan J, Pandey R, Ramanujam J 2022 Opt. Mater. 128 112399 doi: 10.1016/j.optmat.2022.112399 [97] Mouri T K, Upadhyaya A, Rohatgi A, Ok Y W, Hua A, Hauschild D, Weinhardt L, Heske C, Upadhyaya V, Rounsaville B, Shafarman W N, Das U K 2023 IEEE 50th Photovoltaic Specialists Conference (PVSC) San Juan, PR, USA, June 11–16, 2023 p1 [98] Jang J S, Kim H S, Karade V C, Park S W, Kim C W, Kim J H 2024 J. Alloys Compd. 970 172691 doi: 10.1016/j.jallcom.2023.172691 [99] Wei P F, Tong R, Liu X F, Wei Y, Zhang Y A, Liu X, Dai J, Yin H P, Liu D M 2024 Mat. Sci. Semicon. Proc. 170 107947 doi: 10.1016/j.mssp.2023.107947 -

首页

首页 登录

登录 注册

注册

下载:

下载: