-

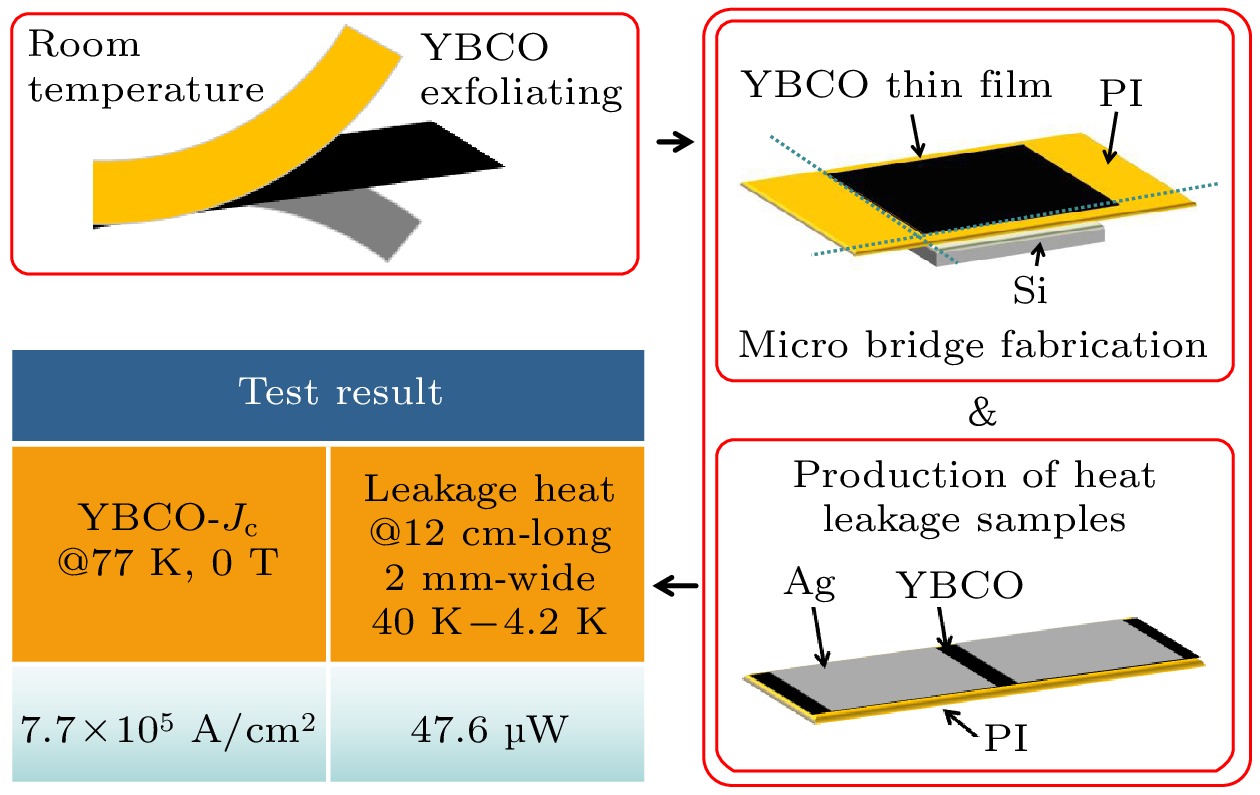

在低温电子学领域的跨温区互连技术中[1,2], 为了保证信号的高保真度, 需要传输线对信号的衰减、色散和串扰都尽可能小. 随着跨温区互连系统向着多通道发展, 例如64通道的单光子探测器(SNSPD)[3], 1000量子比特的量子计算机系统[4], 对传输线的插损和漏热提出了更高的要求. 超导传输线的出现, 为跨温区互连提供了更多的解决方案, 能运用于更多通道数、更低温区和更高速的信号传输中[5]. 在正常态, 超导可以视为有耗金属, 传输系数较低, 当样品进入超导态并接近超导转变温度时, 超导材料可以支持等离激元的激发, 此时样品具有最大的传输系数, 当温度进一步降低, 材料可以认为是理想导体[6]. 当前多数超导传输线用于4.2 K—mK的信号传输[7,8], 需要在低温端4.2 K处加入低温放大器[9]来确保信号的完整性. 由于制冷机系统在40 K以上的温区相对4.2 K温区能够提供更大的冷量且有更高能效比, 若把信号传输到40 K以上温区, 将功耗较大的有源放大器件放置在这个温区对信号进行放大, 整个跨温区互连系统不仅能够确保高速传输要求而且能够提升系统的能效. 例如Bluefors XLD400 DR稀释制冷机能够在50 K以20%容量满足对具有150条射频线路的50量子比特处理器的运行[10]. 当前40—4.2 K的信号传输多采用金属传输线的方案[11], 由于Wiedemann-Franz定律的限制, 金属传输线在具有低插损时, 会有较高的漏热值. 但超导传输线能够在超导态时解耦插损与漏热的联系而不受Wiedemann-Franz定律的限制, 因此采用一种超导转变温度高于40 K的材料制作超导传输线能够将信号以较小的插损和漏热传输到40 K甚至更高温区. 近几年来, 高温超导材料YBCO应用广泛、例如高温超导滤波器等[12], 证明了YBCO在液氮温区时具有良好的超导性能, 所以把YBCO材料用于40—4.2 K温区互连的研究是合理的. 例如在2017年Brookhaven公司第1次从基带上剥离出YBCO薄膜[13], 并在2019年基于剥离的YBCO薄膜进行了多丝电缆的制作[14], 在2021年第1次提出“YBCO-Kapton”技术(把剥离的YBCO薄膜转移到PI(聚酰亚胺)上进行柔性波导和微带线的制作[15]), 并在2023年欧洲超导会议上展示了该项技术所制传输线的低无源损耗和低衰减特性, 是现今40—4.2 K温区信号传输的有效方案[16]. Brookhaven公司采用电磁加热超导带材剥离YBCO薄膜, 该方法较为复杂且可能引起YBCO薄膜中氧组分的变化. 本文采用一种更快捷、方便的机械冷剥离YBCO薄膜方法, 获取的YBCO薄膜超导传输特性无显著退化, 在PI-YBCO结构的基础上, 保留了YBCO表面部分银层, 并把结构调整为PI-YBCO-PI, 提高了该传输线的机械强度, 确保该传输线不会因为弯曲而损坏; 且对该结构传输线进行了漏热值测试, 测试结果表明该结构的传输线具有远低于传统金属传输线的漏热值.

-

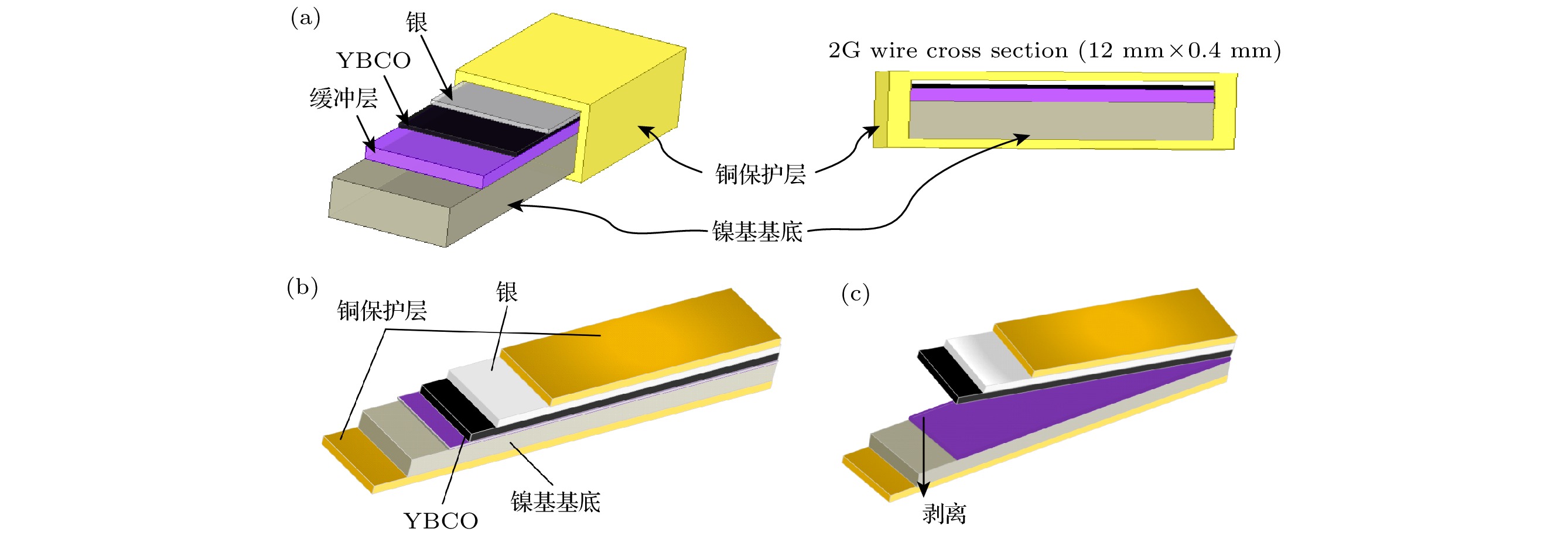

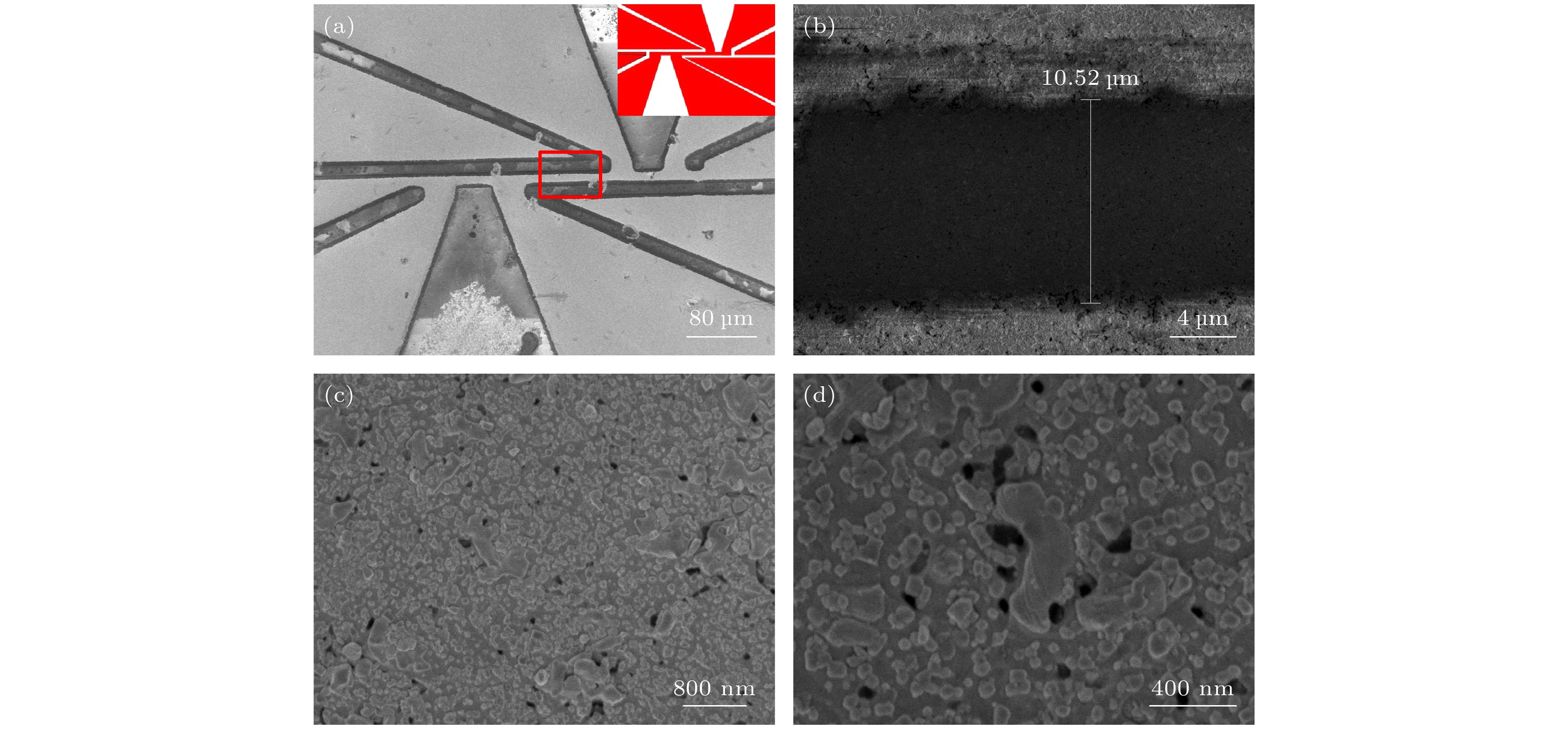

剥离是为了将有用材料层从基底上分离, 是许多工业技术的基石. 例如从绝缘体上剥离硅, 将大量氢注入衬底, 形成氢泡, 氢气引起的开裂有助于剥离[17]; 或剥离石墨, 将FeCl3插层石墨(FeCl3-GIC)与H2O2(30%)混合实现天然石墨的电化学室温剥离[18]; 对于过度金属二硫化物的剥离, 如MoS2则可以通过电磁波与材料内极性分子之间的相互作用, 导致快速局部加热, 引发材料内部的热应力和膨胀, 导致MoS2的分离[19]. 材料的常用剥离方法可以大致分为化学剥离、液相剥离、电磁加热剥离和机械剥离, 其中化学剥离和液相剥离不适用于YBCO薄膜的剥离, 无论是化学剥离中注入离子、超声等步骤, 还是液相剥离中添加水作溶剂等操作都会对YBCO薄膜造成不可逆的损害. 电磁加热剥离已被证实能够剥离YBCO薄膜[13], 但该过程中电磁加热可能会引起YBCO薄膜中氧组分变化而导致超导性能的损伤. 事实上, 正如图5(c), (d)中所展示的YBCO表面扫描电子显微镜(SEM)照片, YBCO成颗粒状, 这种晶粒结构的形成是因为YBCO具有高度的各向异性, 而ab方向上的生长速度是c方向的10倍, 因此衬底与YBCO之间很少或没有化合键, 导致YBCO-CeO2界面附着较弱[20]. 所以本文采用了机械剥离的方法, 不同于电磁加热方法中较为繁琐的剥离步骤, 机械剥离能够在常温下直接从带材上剥离YBCO薄膜. 对于各种沉积YBCO薄膜的方法, 在金属有机沉积(MOD)过程中, YBCO在基底的成核密度最小, 相对应与基底的结合力最弱, 更为方便剥离[20]. 图1所示为整个剥离过程, 图1(a)是YBCO带材的结构和横截面示意图, 为了使YBCO薄膜能够顺利从基底剥离, 需要将带材两侧进行裁剪, 使得铜保护层上下断开, 如图1(b)所示. 然后把需要剥离部分的1—2 cm悬空, 其余部分固定, 并向下弯曲基底, 悬空部分的YBCO薄膜与基底分离. 连续重复上述操作, 可以在常温下得到任意长度的YBCO超导薄膜(带有铜层和银层), 如图1(c))所示.

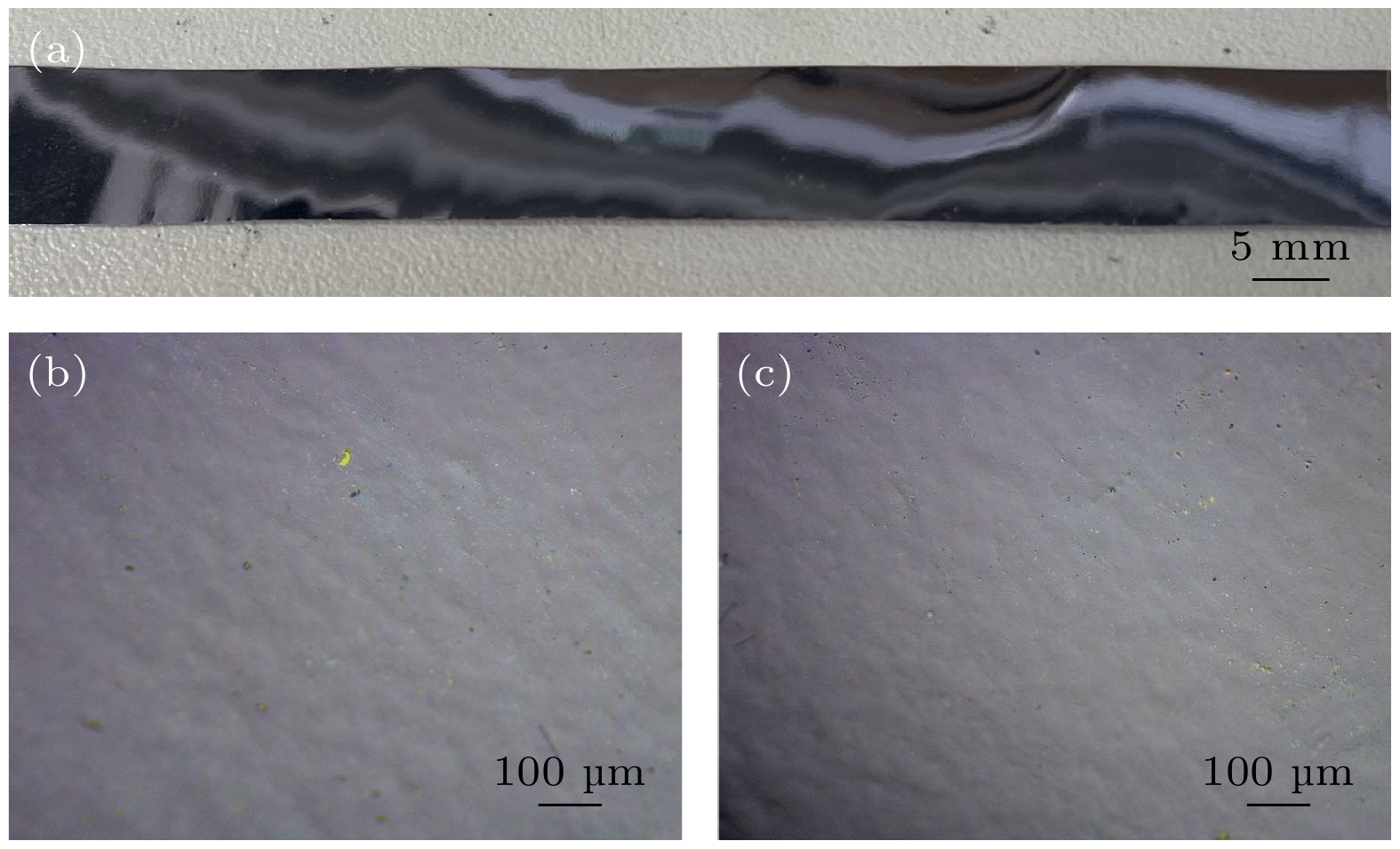

图2(a)是剥离的镍基基底, 图2(b), (c)为剥离的镍基基底的光学显微镜图片. 根据图片显示, YBCO从基底上完全脱落, 图2(b)中存在极少地方为黄色, 是由于部分缓冲层会随着YBCO一起脱离, 没有残留的YBCO留在镍基基底. 表明机械冷剥也能完全剥离YBCO薄膜, 该加工过程无需给薄膜电磁加热, 从而降低因加热可能引起的YBCO薄膜中氧组分变化.

-

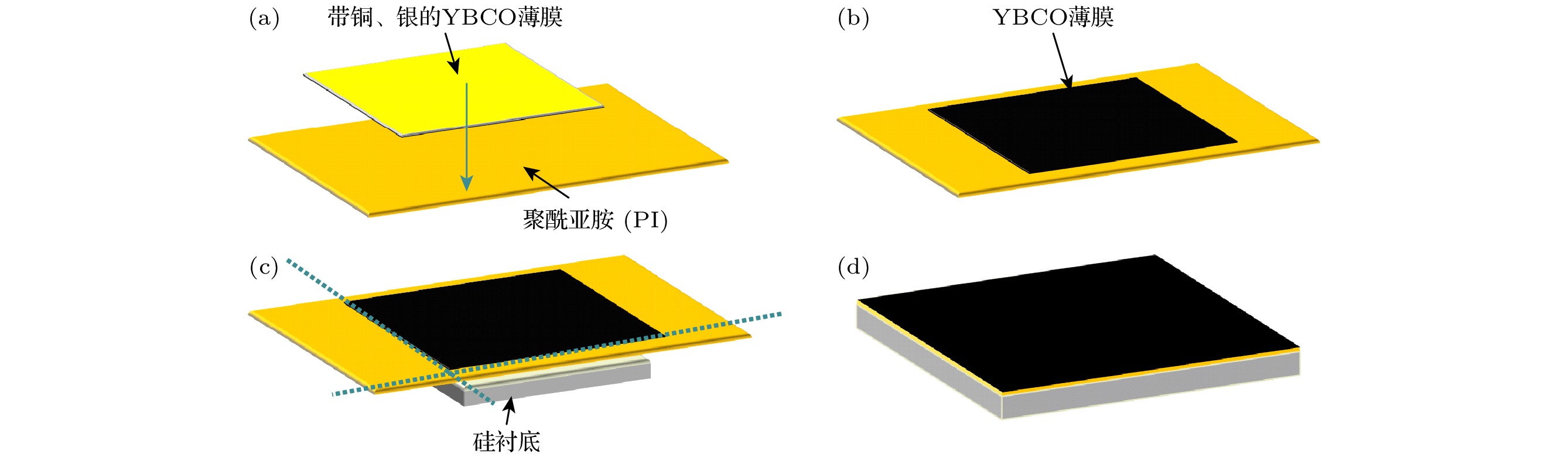

利用图1(c)步骤中剥离的YBCO薄膜制作微桥器件, 用于测量剥离YBCO薄膜的临界电流密度. 如图3(a)所示, 把带铜、银的YBCO薄膜粘到PI上, YBCO层朝下, 铜层位于顶层. 通过83%的FeCl3酒精溶液腐蚀铜层, 铜层的厚度不同, 腐蚀时间也会不同, 但由于其YBCO薄膜上还存在银层, YBCO不会暴露在溶液中, 该步骤对YBCO薄膜的超导性能几乎没有影响; 氨水和双氧水的混合溶液(1∶4)腐蚀银层, 腐蚀银的最佳温度为5 —25 ℃[21]. 在该温区下, 经多次实验证明, 腐蚀1 μm厚的银层, 最佳时间为10 s, 此时银层刚好完全反应. 得到如图3(b)所示的样品. 图3(c)展示了10 mm×10 mm的硅片作为衬底、把图3(b)所示的样品粘于硅片上进行微桥器件制作, 同时需要沿硅片的边缘对YBCO薄膜裁剪, 使得在后续曝光过程中, 仪器能够边缘定位, 防止曝光失败. 图3(d)为裁剪完成后的样品、随后步骤: 涂胶、曝光、显影、刻蚀制作微桥器件. 因YBCO薄膜较厚(1 μm), 采用离子束刻蚀对YBCO超导性能影响较大, 且计算临界电流密度是根据制作完成后的微桥宽度, 对刻蚀精度要求较低, 湿法刻蚀使用的设备更为简单、操作更为方便, 所以采用湿法刻蚀的方法. YBCO腐蚀溶液采用1%的HCl溶液.

-

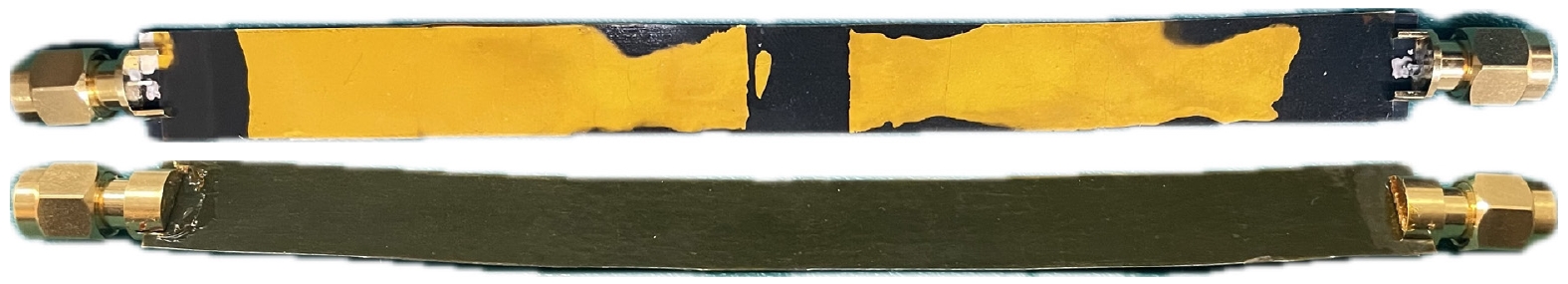

漏热样品的制作: 剥离12 cm以上(为了连接制冷机一级与二级冷台)的YBCO薄膜粘于PI上, 铜层朝外, YBCO位于底层. 通过上述腐蚀金属层的方法对铜层和银层进行腐蚀. 由于YBCO的物理特性, 导致YBCO薄膜在大幅度弯曲的情况下容易损坏, 所以为了保证漏热样品能具有良好的机械强度, 只腐蚀了YBCO上的部分银[21], 即腐蚀掉两端和中间的银, 确保接头不会与银接触, 银层中间断开, 从而使得银层不会把热量直接从40 K传递到4.2 K; 并在腐蚀完成的样品表面贴一层PI进行封装, 提升样品机械强度的同时, 让YBCO不会裸露在空气中, 如图4所示. 在完成样品制备后, 将对获得的YBCO薄膜的超导传输特性和漏热特性进行测量和表征.

漏热样品的制作共进行了4次, 第1次为10条10 cm的YBCO薄膜漏热样品, 第2次为10条12 cm的YBCO薄膜漏热样品, 第3次为15条15 cm的YBCO薄膜漏热样品. 第4次为15条15 cm的YBCO漏热薄膜样品. 每次实验都能够快速、便捷地剥离YBCO薄膜, 证明该剥离方法是可重复且可靠的. 但在后续制作过程中, 因腐蚀掉了铜层和部分银层, 漏热样品在大幅度弯曲的情况下, YBCO薄膜易断裂, 而样品接头较重, 在焊接接头时难免会弯曲样品, 此过程易损坏样品本身. 所以每次制作会有部分样品损坏, 但每次制作能够用于测试的样品分别为7条、8条、12条、13条, 成品率高于80%.

-

利用扫描电子显微镜(SEM)对YBCO薄膜的微桥器件进行形貌表征, 如图5(a)所示, 右上角插图为微桥的版图示意图. 图5(b)展示了制备完成后的微桥宽度为10.52 μm, 图5(c), (d)为高分辨率下微桥上的YBCO表面, 图中存在的空隙通常在金属有机沉积法(MOD)生产的YBCO层中发现, 也有可能是由于腐蚀过程引起的. 但与通过电磁加热剥离的YBCO表面有着相似的表面形貌, 所以通过上述方法制作的器件不会造成较大的表面形貌变化.

-

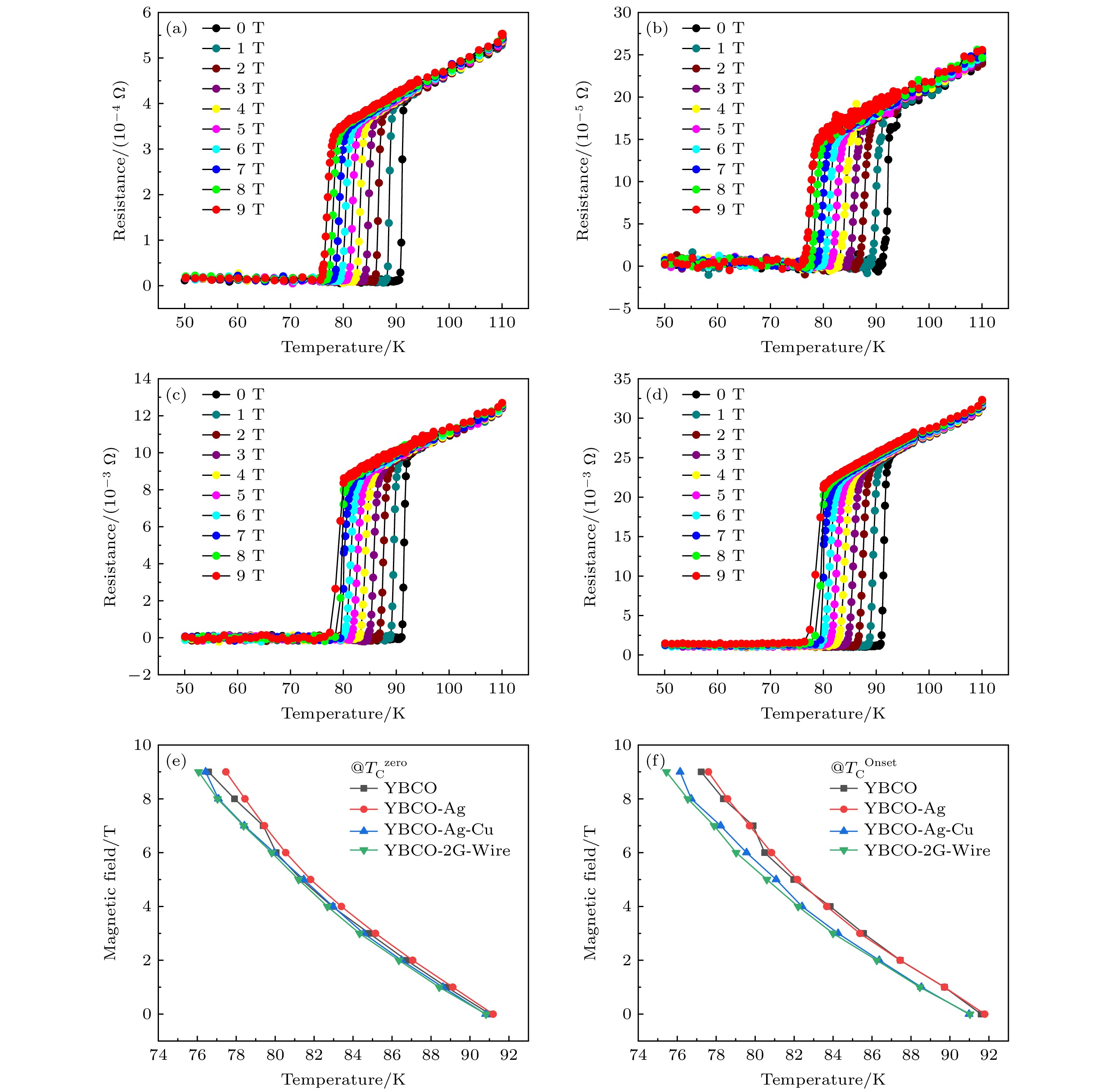

漏热样品制作过程中, 需要对剥离的YBCO薄膜进行腐蚀, 去掉漏热较大的铜层与部分银层, 因此对腐蚀各个阶段的YBCO薄膜样品的超导转变宽度与上临界磁场进行了对比. 如图6所示, YBCO-2G-Wire代表YBCO带材, YBCO-Ag-Cu代表剥离下来带有铜层和银层的YBCO薄膜, YBCO-Ag代表带有银层的YBCO薄膜并已经转移到PI上, YBCO代表腐蚀掉银层的YBCO薄膜并已经转移到PI上. 图6(a)—(d)为采用标准四线法利用PPMS测量电阻随温度的变化曲线, 图中均表现出明显的电阻转变. 正常态电阻减小90% 和10%对应的温度分别设置为

$ {T}_{{\mathrm{c}}}^{{\mathrm{Z}}{\mathrm{e}}{\mathrm{r}}{\mathrm{o}}} $ 和$ {T}_{{\mathrm{c}}}^{{\mathrm{O}}{\mathrm{n}}{\mathrm{s}}{\mathrm{e}}{\mathrm{t}}} $ , 两者的差值即为转变宽度∆Tc. 在0 T情况下、其中图6(a), (b)中$ {T}_{{\mathrm{c}}}^{{\mathrm{Z}}{\mathrm{e}}{\mathrm{r}}{\mathrm{o}}} $ 分别为90.81, 90.82 K;$ {T}_{{\mathrm{c}}}^{{\mathrm{O}}{\mathrm{n}}{\mathrm{s}}{\mathrm{e}}{\mathrm{t}}} $ 分别为91.3, 91.34 K; 即∆Tc分别为0.49, 0.52 K. 表明了机械冷剥离的YBCO薄膜与带材有着相近的转变宽度, 证明剥离的YBCO薄膜质量与带材几乎相同. 而图6(c), 6(d)在0 T情况下的$ {T}_{{\mathrm{c}}}^{{\mathrm{Z}}{\mathrm{e}}{\mathrm{r}}{\mathrm{o}}} $ 分别为91.19, 91.03 K;$ {T}_{{\mathrm{c}}}^{{\mathrm{O}}{\mathrm{n}}{\mathrm{s}}{\mathrm{e}}{\mathrm{t}}} $ 分别为91.98, 91.82 K; 即∆Tc均为0.79 K, 略大于带材和剥离的YBCO薄膜, 表明在腐蚀铜的过程中会对YBCO薄膜质量产生一定影响, 而在腐蚀银的过程中, 因为腐蚀时间较短对YBCO薄膜质量不会造成明显影响[21]; 虽然腐蚀会对YBCO薄膜质量产生一定影响, 但腐蚀后∆Tc = 0.79 K, 表明该薄膜的质量较高. 从上述分析看出, Tc(2G Wire)≈Tc(YBCO-Ag-Cu)<Tc(YBCO-Ag)≈Tc(YBCO)的实验结果与Brookhaven公司的实验结果一致, 转移到PI上的薄膜具有更高的超导转变温度, 这是因为降温时YBCO层的面内压缩. YBCO薄膜生长在热膨胀系数密切匹配的镍基基底上, 从室温降温到77 K时, YBCO层收缩率为–0.21%, 与镍基基底的–0.22%非常接近, 将YBCO薄膜附着在较厚的PI上, 将经历–0.25%的面内压缩[14]. Pahlke等[22]估计, 每施加–1%的压缩应变, 面内压缩将使Tc提高0.75 K. 观察到Tc (YBCO-Ag)和Tc(YBCO)相对于Tc (YBCO-Ag-Cu)分别增大0.37 K和0.22 K, 这表明平面内压缩水平大于–0.25%, 是由于PI表面的粘合剂可能会增加额外的压缩.图6(e), (f)展示了不同磁场下的

$ {T}_{{\mathrm{c}}}^{{\mathrm{Z}}{\mathrm{e}}{\mathrm{r}}{\mathrm{o}}} $ 和$ {T}_{{\mathrm{c}}}^{{\mathrm{O}}{\mathrm{n}}{\mathrm{s}}{\mathrm{e}}{\mathrm{t}}} $ 的曲线, 从图中可以看出带银的YBCO样品具有最大的转变温度Tc、其次为YBCO薄膜样品; 而剥离的带铜层、银层的YBCO薄膜和带材有最小且几乎相同的超导转变温度. 此外为推导出零温度下的上临界磁场强度Hc2(平行于c轴方向), 利用Werthamer–Helfand–Hohenberg (WHH)公式$ {H}_{{\mathrm{c}}2}\left(0\right)=-0.693{T}_{{\mathrm{c}}}\left({{\mathrm{d}}H}_{{\mathrm{c}}2}/{\mathrm{d}}T\right) $ [23], 计算出YBCO-2G-Wire, YBCO-Ag-Cu, YBCO-Ag, YBCO四个阶段上临界场分别为38.4, 39.3, 41.3, 39.1 T. Nakao等[24]报道了单晶YBCO平行于c轴方向的上临界场为(40 ± 5) T, 与本文的计算值一致. 表明剥离、腐蚀等步骤对YBCO薄膜的上临界场几乎没有影响. -

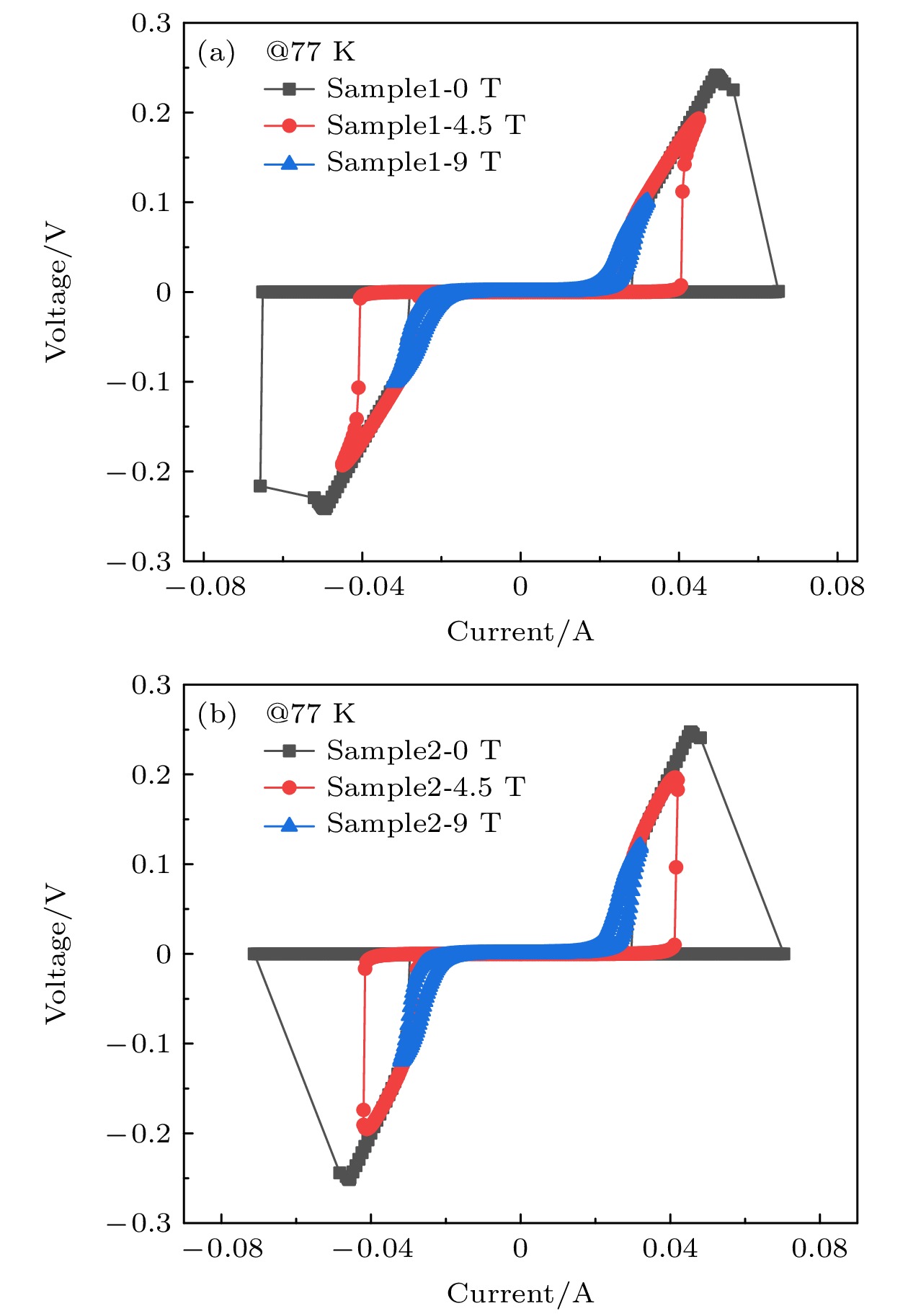

为研究剥离工艺对YBCO薄膜超导传输特性的影响, 对剥离的YBCO薄膜进行了临界电流的表征. 该YBCO薄膜厚度为1 μm, 具有较大的临界电流, 所以利用剥离的YBCO薄膜进行了微桥器件的制作, 并在不同温度和不同磁场下进行I-V测试; 图7展示了不同微桥器件77 K不同磁场下的I-V曲线; 从图中可以看出, 磁场越大, I-V曲线非线性区域越宽, 相反在低场或者无场下的I-V曲线非线性区域就越窄, 这是因为当磁场低于一定值时, 在超导体的边界处穿透深度内会出现一个屏蔽电流来对抗外磁场的侵入, 样品处于迈斯纳态. 然而, 当磁场超过一定值的时候, 磁场会进入到超导体内, 迈斯纳态被破坏掉, 在超导体内形成超导区和正常区及其相应的界面. 图7(a), (b)分别展示了两个器件的I-V曲线, 不同的微桥器件在相同温度和磁场的测量情况下有着接近的临界电流. 本文临界电流的选取方法为电压从超导态时的电压(接近零)上升1 μV/cm所对应的电流值. 根据I-V曲线和微桥尺寸可以得到两个器件在不同温度和不同磁场下的临界电流密度.

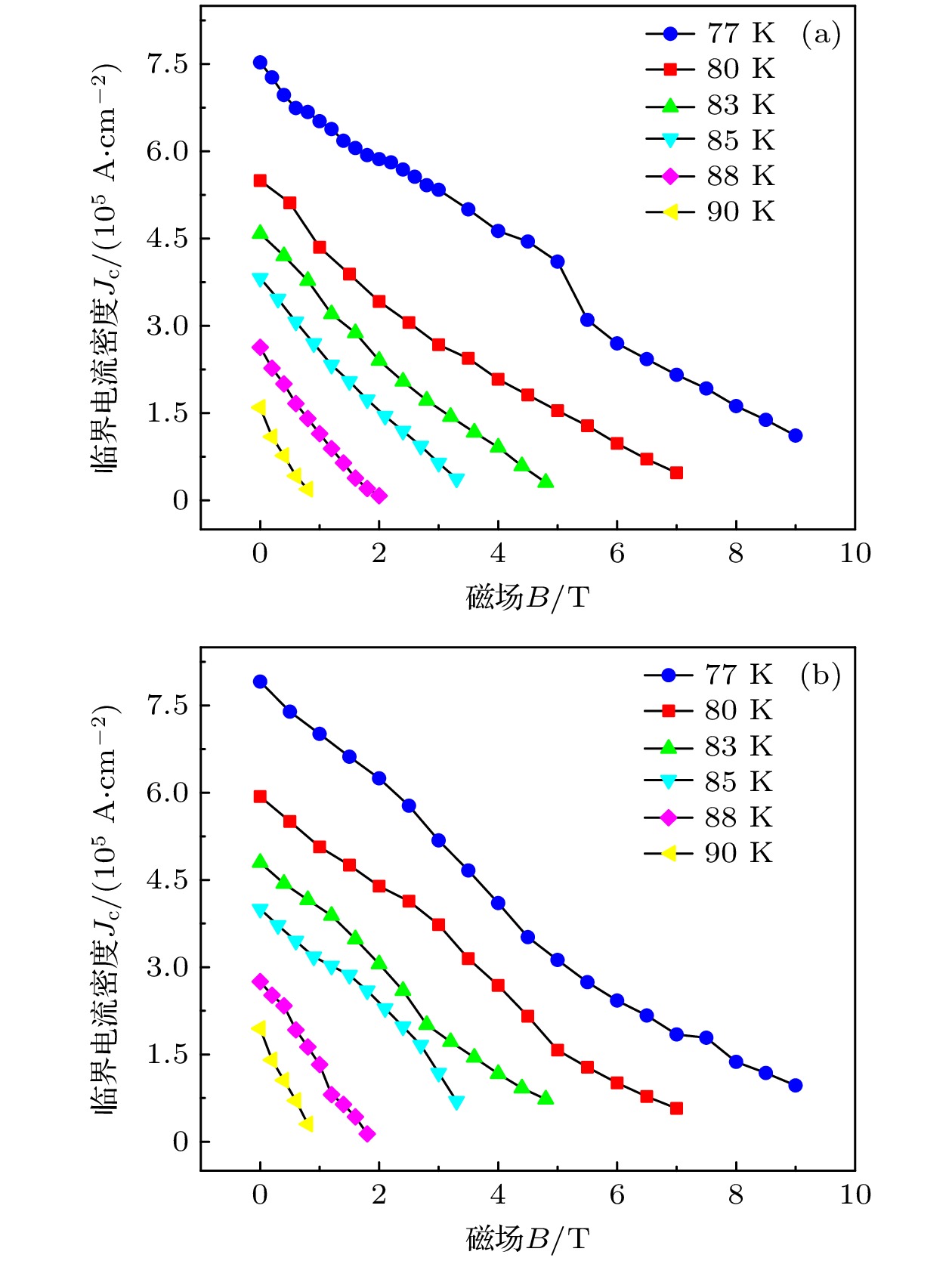

根据带材方提供的数据, 该带材在77 K, 0 T时具有125 A的临界电流, 即具有1.04×106 A/cm2数量级的临界电流密度. 图8所展示的YBCO薄膜在77 K, 0 T时的临界电流密度为7.7×105 A/cm2, 证明了腐蚀和工艺加工后的YBCO薄膜仍然具有带材75%以上的临界电流密度. 典型的超导传输线线宽为百微米量级, 即使用该剥离的YBCO薄膜制作的传输线能够承受大于1.5 A的工作电流, 是满足使用需求的, 所以采取该工艺制作后的YBCO薄膜具有良好的超导传输特性. 且两个微桥器件具有几乎相同的临界电流密度, 证明加工工艺不会对剥离的YBCO薄膜传输性能有显著的影响.

-

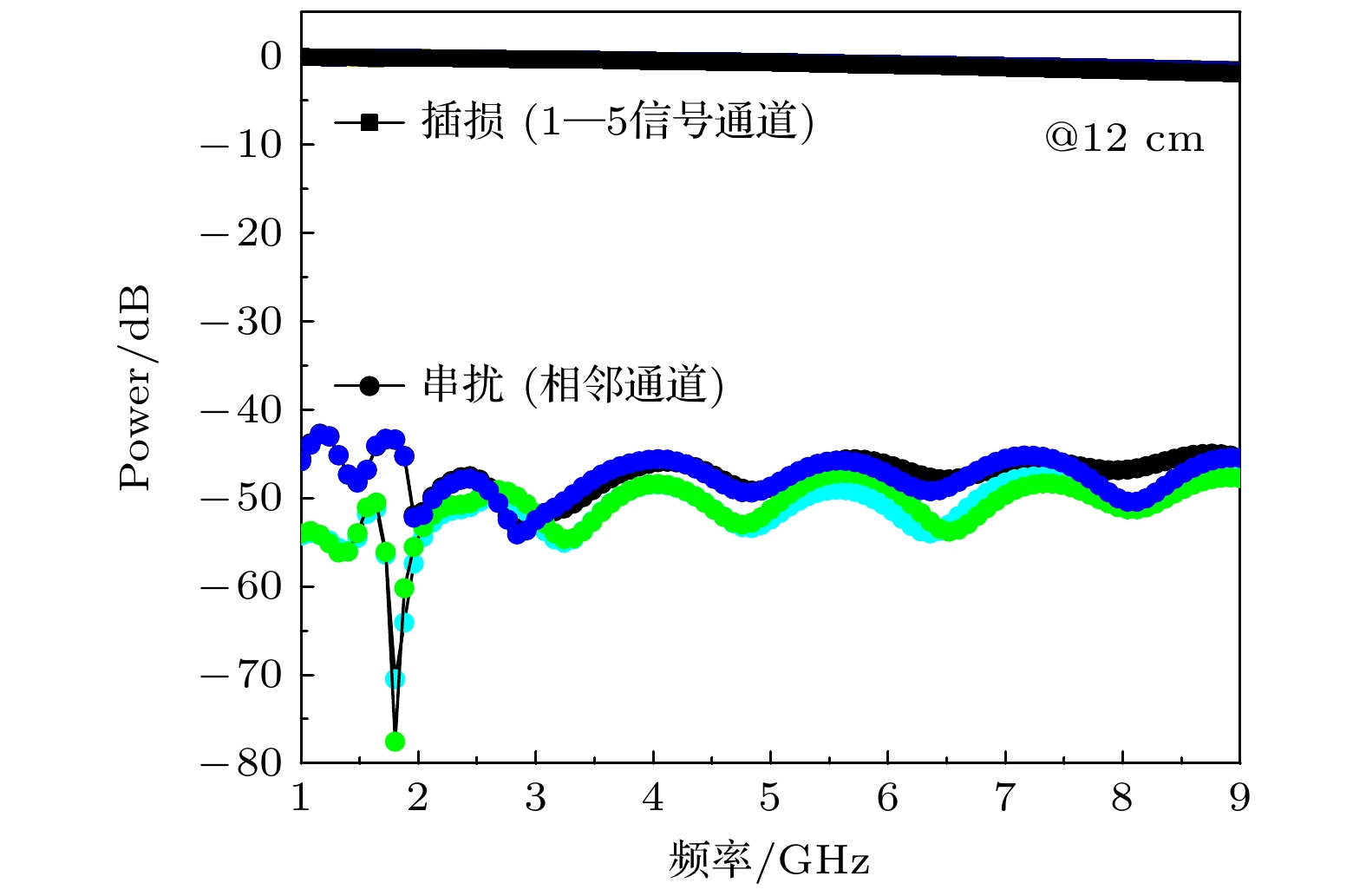

对PI-YBCO-PI结构的超导传输线进行漏热值测量, 该传输线样品尺寸为长12 cm、宽1 cm, 由于该样品没有进行图形制作, 所以测得的漏热值为1 cm宽的传输线整体漏热值. 利用G-M制冷机进行漏热测试, 共进行两次测试, 即空载(无样品)和搭载传输线样品两种情况下进行测量, 并通过温控仪(Lakeshore Model 336)控制一级和二级冷台的温度, 使得一级冷台和二级冷台分别稳定在40 K和4.2 K, 通过计算空载和搭载传输线样品时制冷机冷量, 两个实验的冷量差即为40—4.2 K传输线带来的漏热数值. 测试结果表明, 长12 cm, 宽1 cm的传输线样品的漏热值为0.238 mW. 通过仿真, 在特征阻抗设计为50 Ω和相邻两个通道间的串扰小于–40 dB的情况下, 1 cm宽的传输线样品共可以制作5条信号通道, 且每条12 cm长的信号通道在9 GHz处的插损小于 –2 dB, 其中最外侧的信号线串扰相较于其他通道稍差, 是因为两侧存在边缘效应, 导致仿真结果存在差异, 具体仿真结果如图9所示. 即5个信号通道的漏热值为0.238 mW, 每1个通道所引起的漏热值平均为47.6 μW.

表1展示了不同类型传输线的漏热对比(12 cm, 40—4.2 K), 金属传输线为不同机构制作的铍铜线, 超导传输线为Brookhaven公司展示的YBCO-Kapton与本文所制备的PI-YBCO-PI基于YBCO薄膜的柔性传输线. 金属传输线的漏热为每一根同轴线的漏热值, 其数据来源于文献[11]; 利用Brookhaven公司所测2 mm宽、25 cm长的YBCO-Kapton传输线在50—4 K温区的漏热值为78 μW[16], 该传输线热导率为κ ≈212 W/(m·K), 则40—4.2 K, 线宽2 mm, 长12 cm的传输线漏热值为127 μW. 本文所测得每条2 mm宽的信号通道漏热值为47.6 μW

对比表1可以看出, 40—4.2 K温区的金属传输线漏热值均大于200 μW, 为本文测试的基于YBCO的超导传输线漏热值的5倍以上, 且超导传输线在相同长度和频率下会具有更小的插损. 根据Mike Sutherland所测的YBCO热导率随温度的变化曲线, 选取40—4.2 K温区热导率的最大值κ ≈ 41 W/(m·K)[25], 则长12 cm、线宽2 mm的传输线的理论漏热值为24.6 μW, 而YBCO-Kapton漏热值为127 μW, 相较于理论值, 该传输线的漏热值较大, 原因可能是由于其测试线的结构造成的; 本文则是为了保证传输线具有更好的机械强度, 保留了YBCO薄膜表面部分银和PI-YBCO-PI结构造成的漏热值偏大. 虽然在相同线宽和长度的情况下本文所制备的传输线具有更小的漏热值, 但由于Brookhaven公司制备的基于YBCO的超导传输线具有优异结构的原因, 其插损则会更小.

-

实验结果表明, 通过机械冷剥离的YBCO薄膜∆Tc为0.52 K, 与带材的∆Tc = 0.49 K几乎相同, 经过腐蚀后的YBCO薄膜超导转变宽度由0.52 K变大到0.79 K, 但实验测试数据表明机械冷剥离的YBCO薄膜经工艺加工后仍然具有与带材75%以上的临界电流密度(7.7×105 A/cm2). 且SEM证明了通过光刻和腐蚀后的YBCO薄膜微桥器件与Brookhaven通过电磁加热剥离的YBCO表面有相似的表面形貌, 所以通过该工艺步骤后的YBCO薄膜仍然具有与带材相似的超导传输性能, 满足传输线的制作要求. 长12 cm, 宽1 cm的PI-YBCO-PI结构的超导柔性线40—4.2 K的漏热值为0.238 mW. 在特征阻抗为50 Ω和相邻通道串扰小于–40 dB, 9 GHz处的插损小于–2 dB的情况下, 1 cm宽的样品上可以制作5条信号通道, 即每条信号通道(2 mm宽的PI-YBCO-PI结构的超导柔性线)的漏热值为47.6 μW, 远小于金属传输线的漏热. 本文冷剥离的YBCO薄膜具有与带材相似的超导传输性能, 因此常温下冷剥离的YBCO薄膜可用于射频传输线的制备.

用于射频传输线制备的YBCO薄膜工艺开发与特性研究

Process development and characteristics of YBCO thin film for radio frequency tranmission wire preparation

-

摘要: 本文介绍了一种由超导带材机械冷剥离薄膜制备共面波导柔性传输线的工艺方法. 剥离加工后的YBCO薄膜超导转变温度宽度为0.79 K, 相较于原带材的转变宽度升高了0.3 K, 在77 K, 0 T下临界电流密度为7.7×105 A/cm2, 具有带材75%以上的临界电流密度. 将剥离的YBCO薄膜制成长12 cm、宽1 cm PI-YBCO-PI三层结构的传输线, 测得40—4.2 K的漏热值为0.238 mW. 在1 cm宽的YBCO薄膜上制备5条信号通道, 仿真得相邻信号通道间的串扰小于–40 dB, 每条通道在9 GHz处的插损小于–2 dB, 每条信号通道的漏热值为47.6 μW.Abstract: Low-temperature interconnection technology, especially radio frequency signal transmission in the 40–4.2 K temperature range, is currently a focus of development. In this temperature range, the transmission line needs to have as little insertion loss and heat leakage as possible. A processing method of preparing coplanar waveguide flexible transmission lines by mechanically cold exfoliating superconducting tape thin films is introduced in this work. Especially YBCO thin films deposited through MOD are more easily exfoliate directly at room temperature. The superconducting transition temperature width of YBCO thin film after exfoliating processing is 0.79 K. Although it is increased by 0.3 K compared with the transition temperature width of the strip, the critical current density at 77 K and 0 T is 7.7 × 105 A/cm2, which is more than 75% of the critical current density of the strip. The exfoliated YBCO thin film is fabricated into a 12-cm-long and 1-cm-wide PI-YBCO-PI three-layer structure transmission line, and the heat leak value is measured to be 0.238 mW in a temperature range from 40 K to 4.2 K. Five signal channels are prepared on a 1cmwide YBCO thin film, and the simulation shows that the crosstalk between adjacent signal channels is < –40 dB, the insertion loss at 9 GHz is < –2 dB, and the heat leak value of each signal channel is 47.6 μW. Compared with the metal transmission lines currently used in this temperature range, the heat leakage is reduced by at least 5 times.

-

-

图 6 (a) 2G带材R-T曲线; (b)带铜、银的YBCO薄膜R-T曲线; (c) 带银的YBCO薄膜R-T曲线; (d) YBCO薄膜R-T曲线; (e), (f)

$ {T}_{{\mathrm{c}}}^{{\mathrm{Z}}{\mathrm{e}}{\mathrm{r}}{\mathrm{o}}}, {T}_{{\mathrm{c}}}^{{\mathrm{O}}{\mathrm{n}}{\mathrm{s}}{\mathrm{e}}{\mathrm{t}}} $ 随磁场变化曲线Figure 6. (a) 2G strip R-T curve; (b) R-T curve of YBCO thin film with copper and silver; (c) R-T curve of YBCO thin film with silver; (d) YBCO thin film R-T curve; (e), (f)

$ {T}_{{\mathrm{c}}}^{{\mathrm{Z}}{\mathrm{e}}{\mathrm{r}}{\mathrm{o}}}, {T}_{{\mathrm{c}}}^{{\mathrm{O}}{\mathrm{n}}{\mathrm{s}}{\mathrm{e}}{\mathrm{t}}} $ versus magnetic field variation curve表 1 不同机构低温传输线漏热值对比(12 cm, 40—4.2 K)

Table 1. Leakage heat value of low-temperature transmission lines in different institutions (12 cm, 40–4.2 K).

传输线类型 金属传输线 超导传输线(YBCO) 传输线 机构A同轴线 机构B同轴线 PI-YBCO-PI YBCO-Kapton 漏热/μW 1100 255 47.6 127 插损@1 GHz-dB/m 4 5 0.83 — 插损@6 GHz-dB/m — — 7.2 2 -

[1] Holmes D S, Ripple A L, Manheimer M A 2013 IEEE Trans. Appl. Supercond. 23 1701610 doi: 10.1109/TASC.2013.2244634 [2] 原蒲升, 余慧勤, 汪书娜, 王永良, 李凌云, 尤立星 2020 低温物理学报 42 117 Yuan P S, Yu H Q, Wang S N, Wang Y L, Li L Y, You L X 2020 Low. Temp. Phys. Lett. 42 117 [3] Zhang T Z, Huang J, Zhang X Y, Ding C M, Yu H Q, You X, Lv C L, Liu X Y, Wang Z, You L X, Xie X M, Li H 2024 Photonics Res. 12 1328 doi: 10.1364/PRJ.522714 [4] Coady S 2022 US Patent 0 237 491 [5] Gupta D, Sarwana S, Kirichenko D, Dotsenko V, Lehmann A E, Filippov T V, Chang S W, Ravindran P, Bardin J 2021 IEEE Trans. Appl. Supercond. 29 130328 [6] 段思宇, 吴敬波, 范克彬, 张彩虹, 金飚兵, 陈健, 吴培亨 2022 功能材料与器件学报 28 7 Duan S Y, Wu J B, Fan K B, Zhang G H, Jin B B, Chen J, Wu P H 2022 J. Funct. Mater. Devices 28 7 [7] Smith J P, Mazin B A, Walter A B, Daal M, Bailey I I, Bockstiegel C, Zobrist N, Swimmer N, Steiger S, Fruitwala N 2021 IEEE Trans. Appl. Supercond. 31 2500105 [8] Kurpiers P, Magnard P, Walter T, Royer B, Pechal M, Heinsoo J, Salathé Y, Akin A, Storz S, Besse J C, Gasparinetti S, Blais A, Wallraff A 2018 Nature 558 264 doi: 10.1038/s41586-018-0195-y [9] Li L M, He L, Wu X, Niu X K, Wan C, Lin K, Jia X Q, Zhang L B, Zhao Q Y, Tu X C 2021 FITEE 22 1666 doi: 10.1631/FITEE.2100525 [10] Krinner S, Storz S, Kurpiers P, Magnard P, Heinsoo J, Keller R, Luetolf J, Eichler C, Wallraff A 2019 EPJ Quantum Technol. 6 2 [11] 汪书娜, 余慧勤, 原蒲升, 王永良, 李凌云, 尤立星 2020 低温与超导 50 85 Wang S N, Yu H Q, Yuan P S, Wang Y L, Li L Y, You L X 2020 Cryo. Supercond. 50 85 [12] 禹潇, 张亚辉, 宾峰, 陆勤龙, 王生旺 2022 功能材料与器件学报 1 6 Yu X, Zhang Y H, Bin F, Lu Q L, Wang S W 2022 J. Funct. Mater. Devices 1 6 [13] Solovyov V, Farrell P 2017 Supercond. Sci. Technol. 30 014006 doi: 10.1088/0953-2048/30/1/014006 [14] Solovyov V, Rabbani S, Ma M, Mendleson Z, Haugan T, Farrell P 2019 Supercond. Sci. Technol. 32 054006 doi: 10.1088/1361-6668/ab0b9c [15] Solovyov V, Saria O P, Mendleson Z, Drozdow I 2021 IEEE Trans. Appl. Supercond. 31 1700105 [16] Solovyov V, Kim H, Farrell P 2024 IEEE Trans. Appl. Supercond. 34 1500205 [17] Bruel M 1996 Nucl. Instr. and Meth. in Phys. Res. B 108 313 [18] Toyoda M, Hou S, Huang Z H, Lnagaki M 2023 Carbon Lett. 33 335 doi: 10.1007/s42823-022-00450-7 [19] Saliba M, Atanas J P, Howayek T M, Habchi R 2023 Nanoscale Adv. 5 6787 doi: 10.1039/D3NA00741C [20] Solovyov V F, Develos-Bagarinao K, Li Q, Qing J, Zhou J 2010 Supercond. Sci. Technol. 23 014008 doi: 10.1088/0953-2048/23/1/014008 [21] 王明江 2020 博士学位论文(成都: 西南交通大学) Wang M J 2020 Ph. D. Dissertation (Chendu: Southwest Jiaotong University [22] Pahlke P, Trommler S, Holzapfel B, Schultz L, Hühne R 2013 J. Appl. Phys. 113 123907 doi: 10.1063/1.4797493 [23] Toyota N, Inoue A, Fukase T, Masumoto T 1984 J. Low Temp. Phys. 55 393 doi: 10.1007/BF00681771 [24] Nakao K, Miura N, Tatsuhara K, Takeya H, Takei H 1989 Phys. Rev. Lett. 63 97 doi: 10.1103/PhysRevLett.63.97 [25] Sutherland M L, Hawthorn D G, Hill R W, Ronning F, Wakimoto S, Zhang H, Proust C, Boaknin E, Lupien C, Taillefer L, Liang R, Bonn D A, Hardy W N, Gagnon R, Hussey N E, Kimura T, Nohara M, Takagi H 2003 Phys. Rev. B 67 174520 doi: 10.1103/PhysRevB.67.174520 -

首页

首页 登录

登录 注册

注册

下载:

下载: