-

在空间引力波探测等高精度任务中, 航天器内部的微小温度波动会严重影响引力波的精确测量, 从而影响探测结果的可靠性[1,2]. 石蜡作为传统的热管理相变材料, 具有高相变潜热和化学稳定性[3], 通过固-液相态转变高效储存与释放热量, 有效维持航天器热环境的温度稳定. Wu等[4]提出了一种基于形状稳定相变材料的航天器热控制系统, 研究发现当航天器外部热通量发生剧烈变化时, 相变材料可有效防止热控制系统失效. 然而, 石蜡在实际应用中仍面临以下挑战: 1)液态泄漏. 石蜡在高于其熔点的温度下易发生液态泄漏, 导致其储热能力和循环稳定性下降[5]. 2)低热导率. 石蜡的热导率约为0.2 W/(m·K)[6], 限制了相变材料内部热量的高效传递, 难以及时消纳航天器内部的功耗波动.

针对相变材料易发生液态泄漏的问题, 目前研究主要集中于将相变材料包裹于聚合物中形成具有核壳结构的相变微胶囊(phase change microcapsules, PCMC)[7,8,9], 使石蜡的固-液相转变发生在微胶囊内部, 有效防止液态泄漏并提高循环稳定性. Wang等[10]采用界面水解-缩聚法制备了石蜡@甲基丙烯酸甲酯/二氧化硅杂化壳相变微胶囊, 其储能效率超过99.9%. Zhang等[11]采用溶胶-凝胶工艺结合硅烷偶联剂改性, 制备了核壳结构的石蜡@二氧化硅相变微胶囊, 潜热储存效率高达99.9%, 泄漏率低至1.24%.

然而, 相变微胶囊较高的界面热阻显著降低了石蜡在微胶囊内的熔化和凝固速率. 为此, 文献常采用两种策略: 1)通过引入高导热添加剂与PCMC复合以提高材料的整体热导率; 2)将PCMC嵌入高导热基体中, 以提升相变复合材料的热响应速率[12,13]. 碳基导热增强材料具有高热导率、低密度、高比表面积及优异的化学稳定性等优点, 并且表现出多样化的形态与尺寸特征, 其中沥青基碳纤维(pitch-based carbon fiber, PCF)和鳞片石墨(flake graphite, FG)因其卓越的导热性能和独特的结构特点, 在导热增强领域备受关注[14]. PCF作为一维导热增强材料, 轴向热导率超过 900 W/(m·K), 并具备优异的机械强度, 可提升相变复合材料的热、力学性能[15]. FG具有二维层状结构, 其面内热导率超过500 W/(m·K), 且比表面积较大(约为2 m2/g), 可与相变材料充分接触以提升相变复合材料的导热性能[16]. Xia等[17]通过引入氧化石墨烯制备了具有三维层状结构的相变复合材料, 显著提高了相变复合材料的热导率, 达到0.48 W/(m·K), 相变焓值达158.2 J/g. Nomura等[18]通过热压法制备了赤藓糖醇@碳纤维相变复合材料. 热压法能够促进少量碳纤维在相变材料中形成高效导热网络, 从而显著提升相变复合材料的热导率.

尽管传统相变材料在液态泄漏和低热导率问题上已取得一定改善, 但现有研究仍集中于单一导热增强材料的应用. 单一形态导热增强材料构建的导热网络因致密性和连通性不足, 难以形成高效的热传导路径, 限制了相变复合材料热响应速率的提升[19,20], 此外, 尚未明晰多维导热增强材料对相变复合材料的协同影响机理. 因此, 本文引入多维碳基导热增强材料(FG和PCF), 采用热压成型工艺制备了一种兼具高热导率与高相变焓值的多维碳基增强微胶囊相变复合材料, 实验研究了PCMC(零维)、PCF (一维)及不同尺寸FG (二维)的含量与配比对相变复合材料热导率和相变焓值的影响规律, 并结合有限元模拟揭示了多维碳基导热网络的热传递机制, 为航天器热管理材料的优化设计提供支撑.

-

PCMC, 核芯材料为正十七烷, 外壳材料为聚甲基丙烯酸甲酯; PCMC平均粒径为5 μm, 合肥芯能相变新材料科技有限公司产品. FG, 直径分别为10, 50及100 μm, 厚度为2 μm, 密度为2.26 g/cm3, 面内和厚度方向热导率分别为523, 38 W/(m·K)[21], 福斯曼科技(北京)有限公司. PCF, 直径为10 μm, 长度为25 mm, 密度为2.23 g/cm3, 轴向和径向热导率分别为960和10 W/(m·K)[22], 福斯曼科技(北京)有限公司. 无水乙醇, 分析纯, 上海泰坦科技股份有限公司.

-

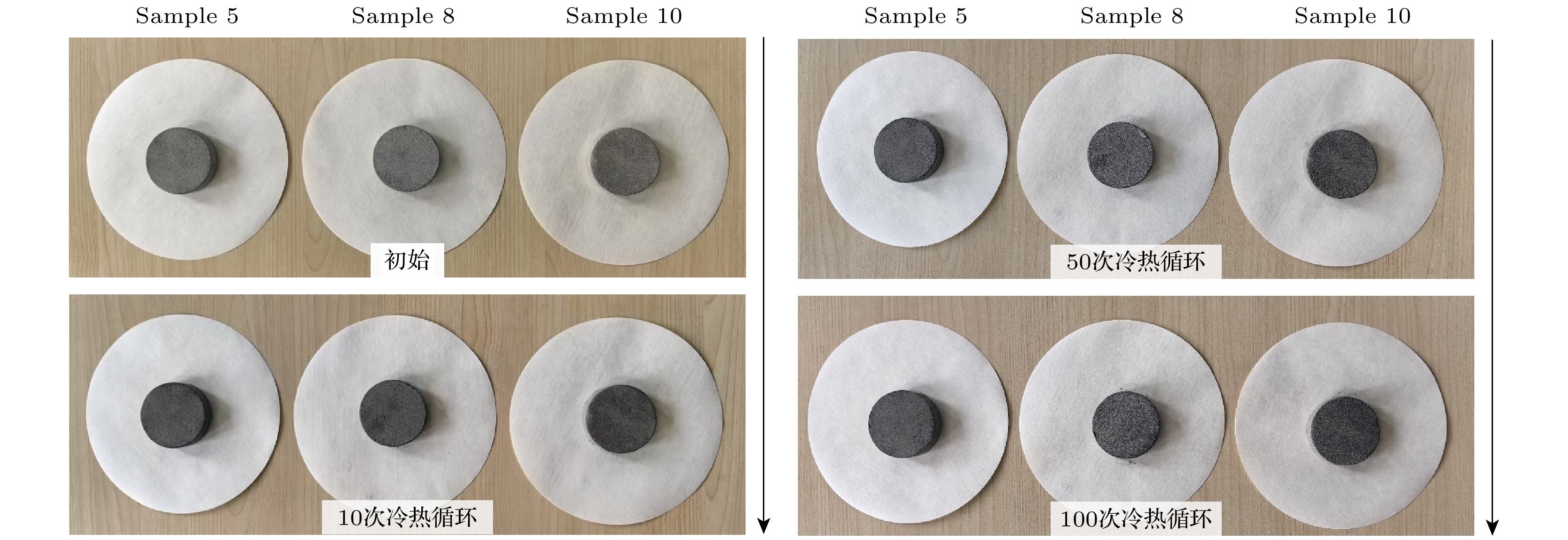

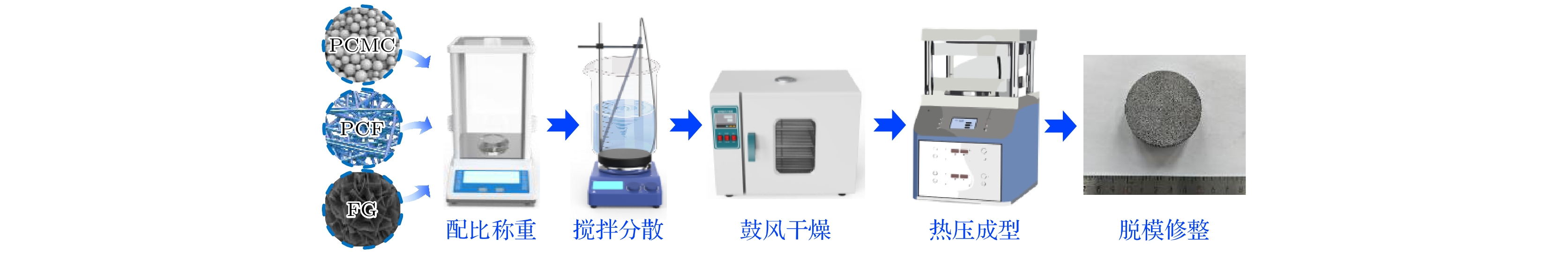

本文采用热压成型工艺在特定温度和压力条件下促使各相材料实现界面结合与致密化, 以制备多维碳基导热增强微胶囊相变复合材料, 图1为制备流程图, 具体制备步骤如下.

1)配比称重. 共制备了15组样品, 各组分材料的质量分数详见表1. 采用正交实验设计优化了Sample 1—9中不同尺寸FG的混合比例; Sample 10—12作为样品1—9的对照组, 仅采用单一尺寸的FG; Sample 13和14作为Sample 5的对照组, PCMC质量分数分别为80%和90%; Sample 15作为Sample 5的对照组, 仅包含FG和PCMC, 未添加PCF.

2)搅拌分散. 将PCMC与500 mL无水乙醇混合, 采用机械搅拌法在800—1000 rad/min下高速搅拌20 min, 形成均匀悬浮液. 然后缓慢加入FG和PCF, 继续搅拌确保各组分材料均匀分散.

3)鼓风干燥. 将搅拌后的混合物转移至电热鼓风干燥箱, 在80 ℃下干燥12 h, 确保无水乙醇完全挥发并得到均匀粉体混合物. 干燥过程中, 定期轻震动样品以防止粉体团聚, 提高干燥效果.

4)热压成型. 将干燥后的粉体混合物置于成型模具中, 采用热压机在100 ℃和20 MPa的条件下热压成型并保持6 h; 待温度缓慢降至室温后继续保持压力4 h. 整个热压过程在氮气环境中进行, 以避免材料氧化.

5)脱模修整. 脱模后得到密度为1 g/m3, 尺寸为直径5 cm×厚度2 cm的圆柱形样品, 随后对样品表面进行机械加工去除毛刺, 以满足性能测试要求.

-

采用德国蔡司Sigma 300型扫描电子显微镜(SEM)表征多维碳基导热增强微胶囊相变复合材料的微观形貌, 样品通过导电胶固定在样品台上, 喷铂时间为90 s, 测试电压为3—15 kV. 基于瞬态平面热源法, 采用瑞典HotDisk公司TPS2500S型热常数分析仪测试样品的热导率, 测试过程使用5465 型聚酰亚胺探头, 所测试相变复合材料样品均为直径5 cm×厚度2 cm的圆柱形块体. 采用德国耐驰3500 Sirius型差示扫描量热仪(DSC)测试样品的相变潜热和相变温度, 温度范围为–20— 100 ℃, 升温/降温速率定为5 ℃/min, 氮气气氛. 采用上海精密仪器仪表有限公司BPS-100CA型恒温恒湿箱对样品进行冷热循环试验. 将样品从室温(25 ℃)加热至80 ℃并保温10 min, 随后冷却至–10 ℃并保持10 min, 最高循环次数为100次.

-

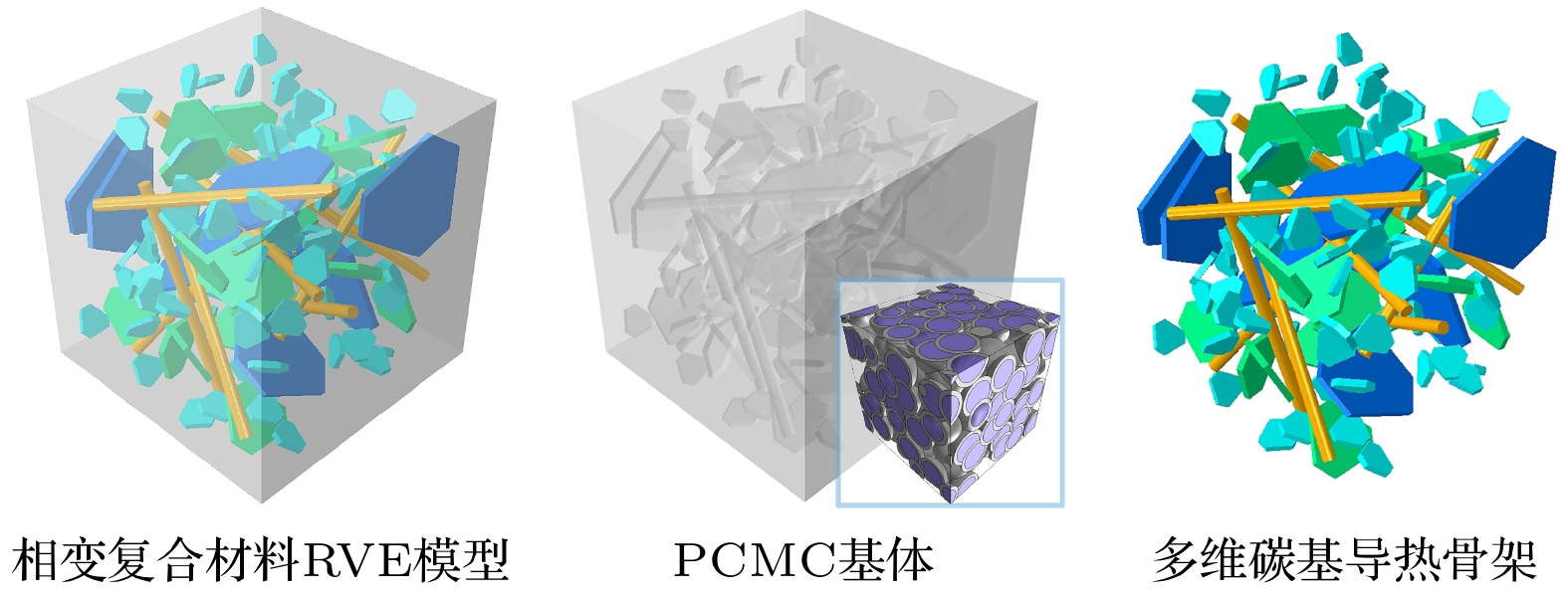

采用随机顺序吸附法(random sequential adsorption, RSA)数值重构了相变复合材料的代表性体积单元(representative volume element, RVE)模型, 如图2所示. 通过有限元法模拟了相变复合材料的热传导过程, 为简化数值模型, 进行以下假设: 1) FG为规则的六边形结构; 2) PCMC填充于多维碳基网络结构中, 界面之间完美结合; 3) PCMC填充基体为均质材料. 具体步骤如下.

1)采用RSA方法生成空间随机分布的FG和PCF, 其结构参数见2.1节, 数值重构了多维碳基导热增强微胶囊相变复合材料的RVE模型[20].

2)在RVE模型的前、后、左、右4个侧面施加温度周期性边界条件[23], 通过多点约束方程确保边界节点的温度和热流密度连续, 具体表达式为

其中,

${T^ + }$ 和${T^ - }$ 分别表示RVE模型法向量正向和负向的相对平行边界上周期节点集合的温度,${T^ * }$ 为周期性温度修正量.3)在RVE模型的顶部和底部施加恒定温度边界条件, 顶部温度为 300 K (热端), 底部温度为 273 K (冷端), 以实现单向热传导.

4)采用有限元法计算RVE模型中各积分点的热流密度, 基于数值均匀化理论求解RVE模型的平均热流密度, 具体表达式为[23]

其中,

${\left\langle q \right\rangle _i}$ 为RVE模型的体积平均热流密度, qi为模型中任意积分点的热流密度, IVOL为积分点的体积, VRVE为RVE模型的总体积.5)根据RVE模型的平均热流密度和温度梯度, 利用傅里叶导热定律计算RVE模型的等效热导率.

6)采用Abaqus有限元商业软件的Automatic方法对RVE模型进行离散化. 有限元计算中RVE模型尺寸为2.5×10–4 m, 网格尺寸为2×10–6 m, 网格单元类型为十节点二次传热四面体单元DC3D10.

-

为了确定多维碳基导热增强微胶囊相变复合材料RVE模型中均质基体的基本热物性参数, 采用Maxwell-Eucken模型和Bruggeman模型计算单个PCMC和PCMC填充基体的热导率.

PCMC具有核壳结构, 其等效热导率可通过Maxwell-Eucken模型计算[24,25]:

其中,

$\lambda _{{\text{eff}}}^{{\text{PCMC}}}$ 为PCMC的等效热导率;${\lambda _{{\text{core}}}}$ 为核芯(正十七烷)的本征热导率, 为0.197 W/(m·K)[6];${\lambda _{{\text{shell}}}}$ 为外壳(聚甲基丙烯酸甲酯)的本征热导率, 值为0.21 W/(m·K)[26];${f_{{\text{core}}}}$ 为核芯材料的体积分数, 计算公式为其中,

${d_{{\text{core}}}}$ 为PCMC的核芯直径, 为4.5 μm;${d_{{\text{total}}}}$ 为PCMC总粒径. 计算得到单个PCMC的等效热导率为0.198 W/(m·K). 在多维碳基导热增强微胶囊相变复合材料RVE模型中, 均质基体被视为PCMC的密堆积结构, 当PCMC呈菱面体堆积时, 形成立方最密堆积结构, 其孔隙率计算公式为[27]其中,

$\varphi $ 为基体的孔隙率, 计算得到$\varphi $ = 25.95%. 对于含有微孔的PCMC填充基体, 其等效热导率可采用Bruggeman模型计算[27,28]:其中,

${\lambda _{{\text{matrix}}}}$ 为基体的等效热导率,${\lambda _{{\text{air}}}}$ 为空气的热导率(常温常压), 值为0.026 W/(m·K); 通过数值迭代计算得到PCMC填充基体的等效热导率为0.156 W/(m·K). -

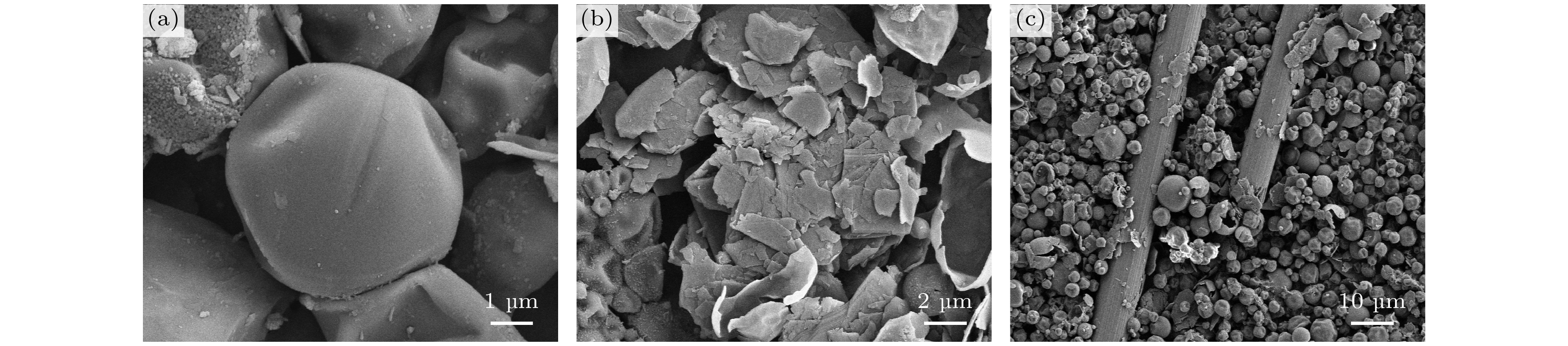

多维碳基导热增强微胶囊相变复合材料(Sample 5)的微观形貌如图3所示. 从图3(a) 可以看出, PCMC呈现不规则的球形结构, 其聚甲基丙烯酸甲酯外壳完好无损, 展现出优异的包覆效果, 有效防止微胶囊破裂及相变材料泄漏. 在图3(b), (c) 中, 二维层状FG与一维柱状PCF在热压成型过程中紧密堆积, 协同构建了多维碳基导热增强骨架. 此外, 零维球状PCMC均匀附着于FG 和 PCF的表面, 确保各组分间实现良好的界面结合与相容性, 有效降低了界面热阻, 形成了高效的多维导热网络.

-

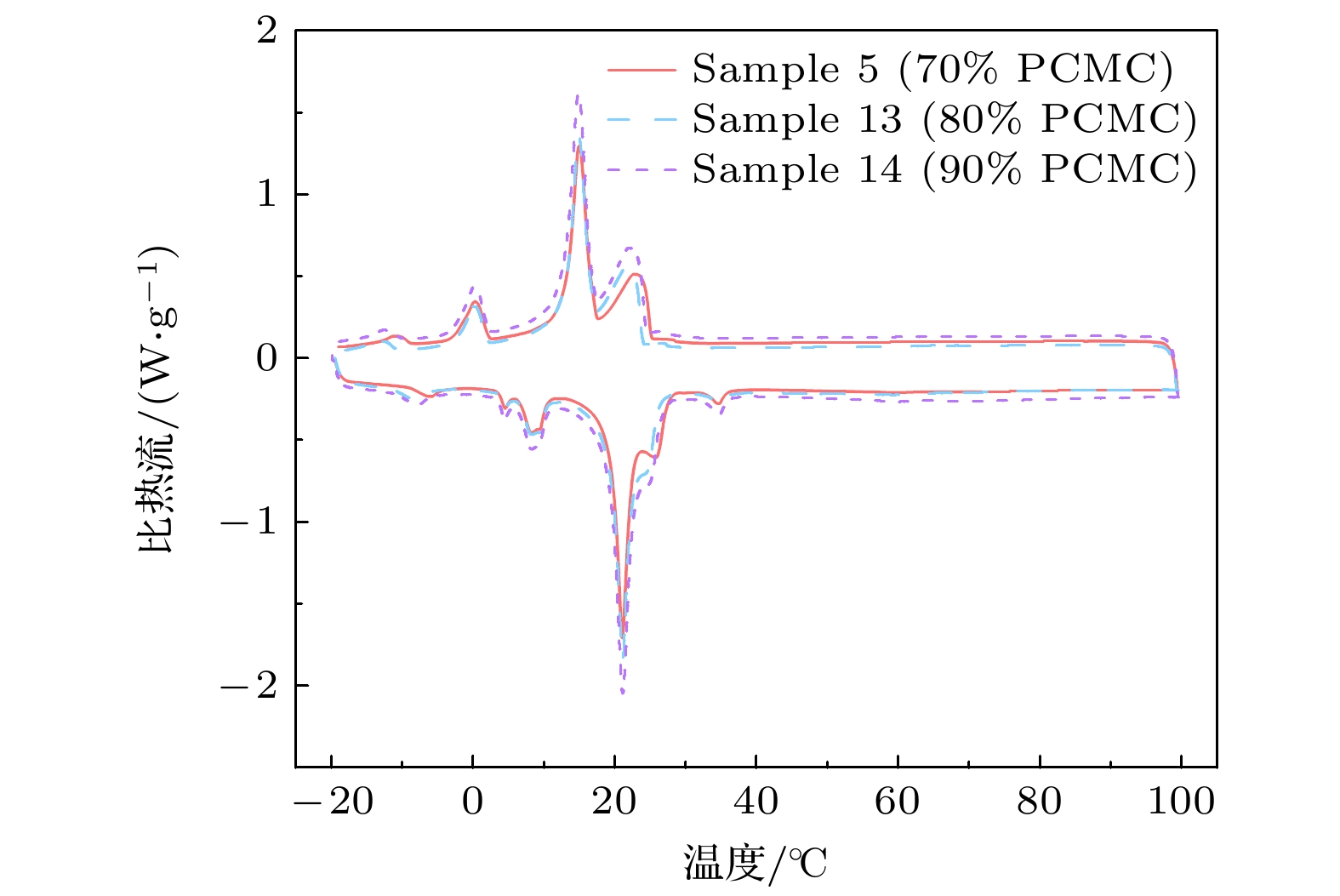

PCMC质量分数分别为70% (Sample 5), 80%(Sample 13)及90% (Sample 14)的多维碳基导热增强微胶囊相变复合材料的DSC曲线如图4所示. 结果表明, 3组样品的相变峰形状基本一致, 均表现出多个相变峰, 分别对应PCMC中正十七烷的固-固相变过程(单斜晶体转变为六方晶体)和固-液相变过程. 同时, 3组样品的相变温度基本保持不变, 吸热过程的相变温度为14.9 ℃左右, 放热过程的相变温度为21.1 ℃左右.

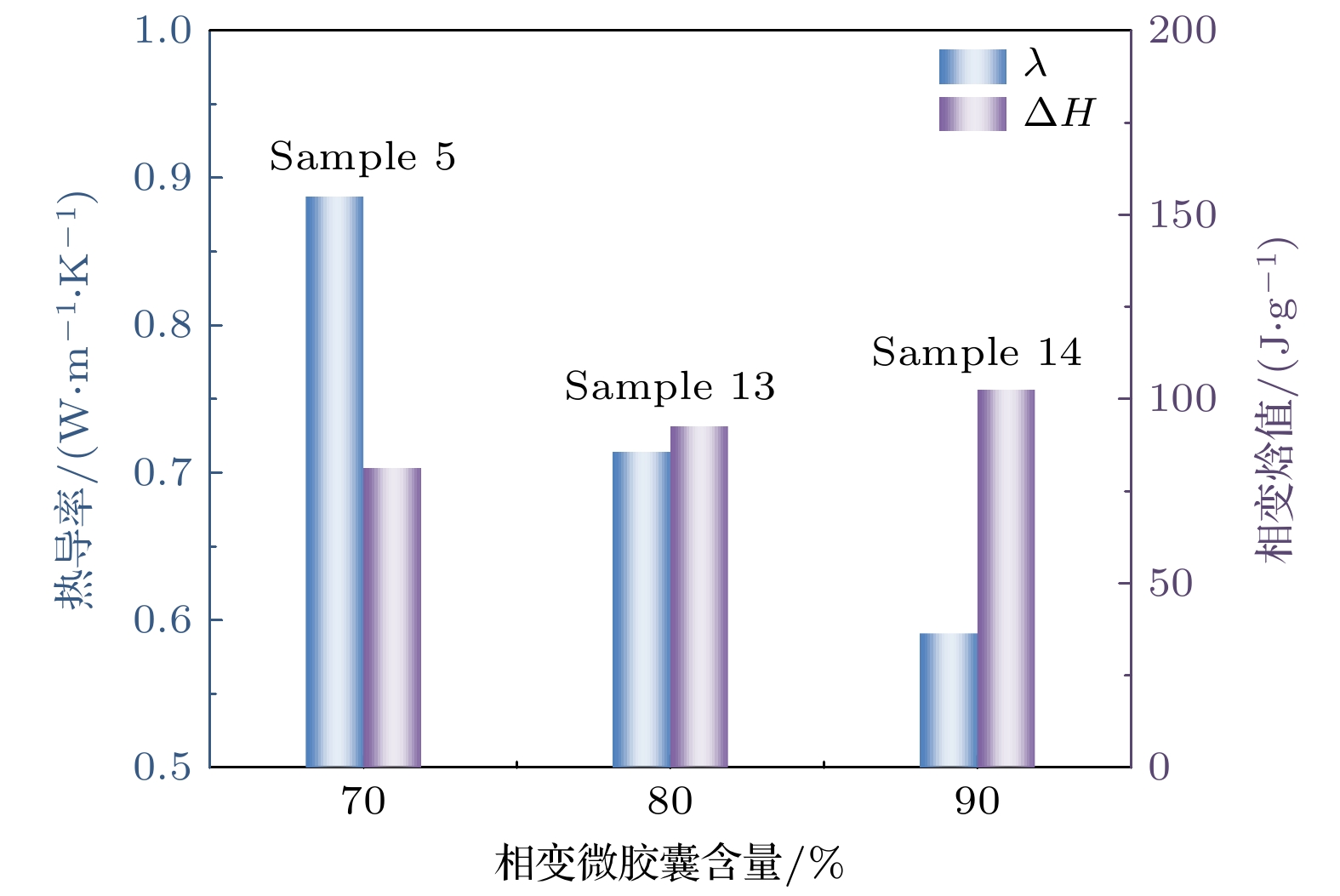

不同 PCMC 含量相变复合材料的热导率(λ)和相变焓值(ΔH)实验测试结果, 如图5所示. 结果表明, Sample 14 (90% PCMC)的ΔH最高, 这表明, PCMC中正十七烷提供了较高的相变潜热, 因此高含量的 PCMC 显著增强了相变复合材料的储热性能. 然而, Sample 14的λ仅为 0.591 W/(m·K), 这是由于PCMC的λ较低, 高含量的 PCMC 使得相变复合材料内部的热量传递路径受阻, 无法实现热量高效传递. 相比之下, Sample 5 (70% PCMC)的λ高达 0.887 W/(m·K), 这是由于随着 PCMC含量的降低, FG和PCF在基体中逐渐构成了多维碳基导热网络, 形成了高效导热通道, 显著提升了相变复合材料λ, 缩短了相变材料在吸/放热过程中的热响应时间.

为了在热导率与相变焓值之间取得最佳平衡, 对不同PCMC含量的相变复合材料样品的热性能进行分析比较. 结果表明, Sample 5 (70% PCMC)的ΔH为81.282 J/g, 相比Sample 14 (90% PCMC)仅下降20.6%, 而其λ则提升50.1%, 表现出优异的热响应特性(即高热导率与高储热性能). 因此, 选择70% PCMC作为最佳材料组分方案, 用于后续相变复合材料的实验制备.

-

为了研究PCF对微胶囊相变复合材料热性能的影响, 对含PCF和未含PCF的多维碳基导热增强微胶囊相变复合材料进行了λ和ΔH的实验测试, 如表2所示. 结果表明, Sample 5 (掺杂5% PCF)的λ显著高于Sample 15(未掺杂PCF), 提升了153.4%, 表明采用多维导热材料协同掺杂显著增强了相变复合材料的导热性能, 是构建高效导热网络的关键因素, 同时Sample 5的ΔH (81.282 J/g)与Sample 15 (80.241 J/g)基本一致, 表明引入PCF不影响相变微胶囊对储热性能的主导作用.

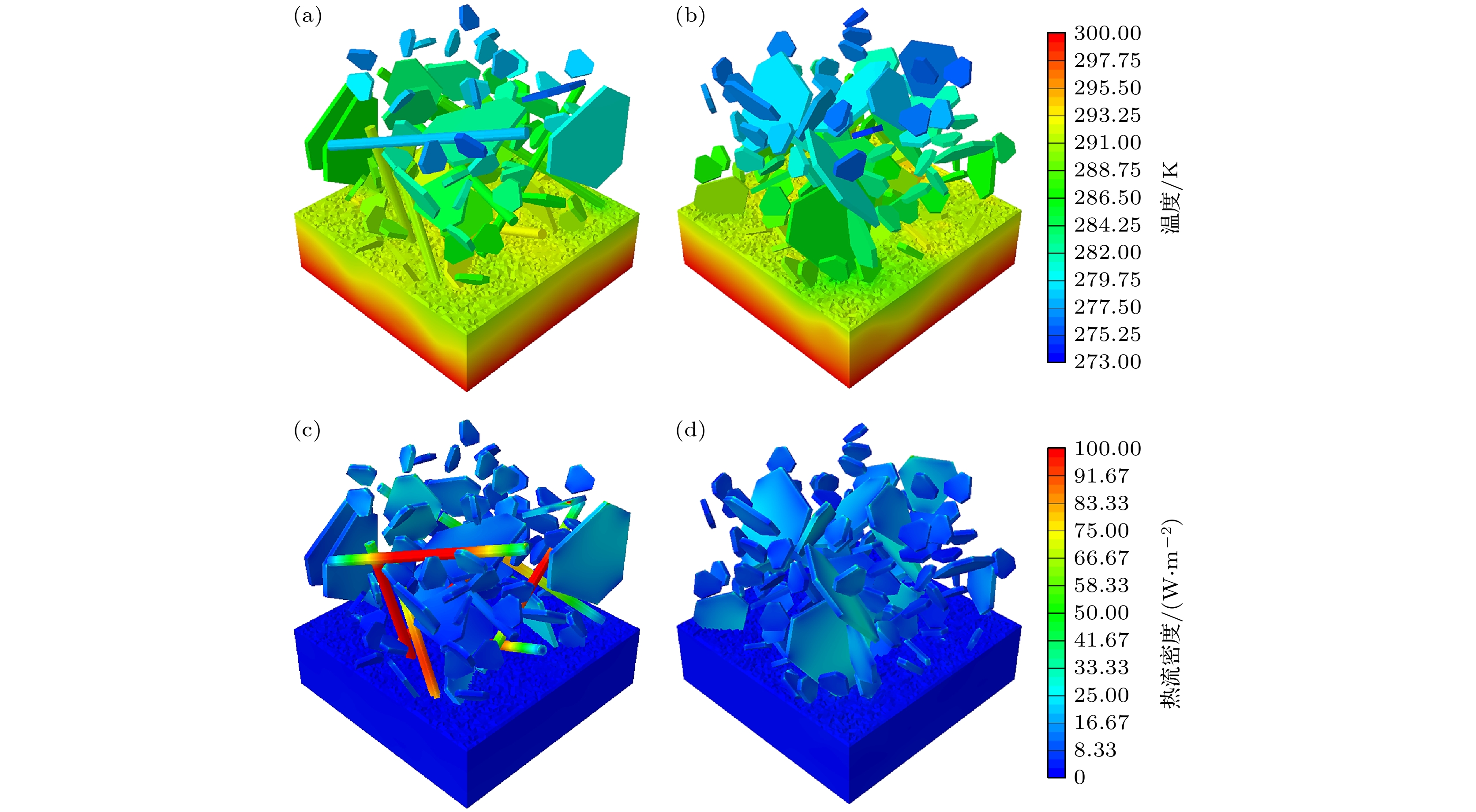

为进一步揭示PCF对相变复合材料热导率的增强机理, 分别构建了含PCF和未含PCF的多维碳基导热增强微胶囊相变复合材料RVE模型, 基于有限元法进行热传导模拟分析. 图6(a), (b)为RVE模型的温度梯度分布. 图6(c)显示, PCF在相变复合材料中形成了一维导热路径, 与FG提供的二维导热通道相互交织, 协同构建了多维碳基导热增强网络. 同时PCF 的一维结构填充于FG的层间空隙中, 增大了导热材料与PCMC基体的有效接触面积, 提高了相变复合材料内部热传递的连通性和稳定性. 相比之下, 图6(d)表明, 在未掺杂PCF的相变复合材料中, 导热路径主要依赖于FG形成的二维平面导热通道. 尽管由二维平面相互连接组成的三维导热网络能够实现热量传递, 但其导热路径不连续, 导致相变复合材料热响应速率显著降低. 因此, 采用多维导热材料协同构建了多维碳基导热网络骨架, 产生的协同导热增强效应显著缩短了热传递路径, 增强了相变复合材料的热响应性能, 为其在吸/放热过程中的热管理提供了有力保障.

-

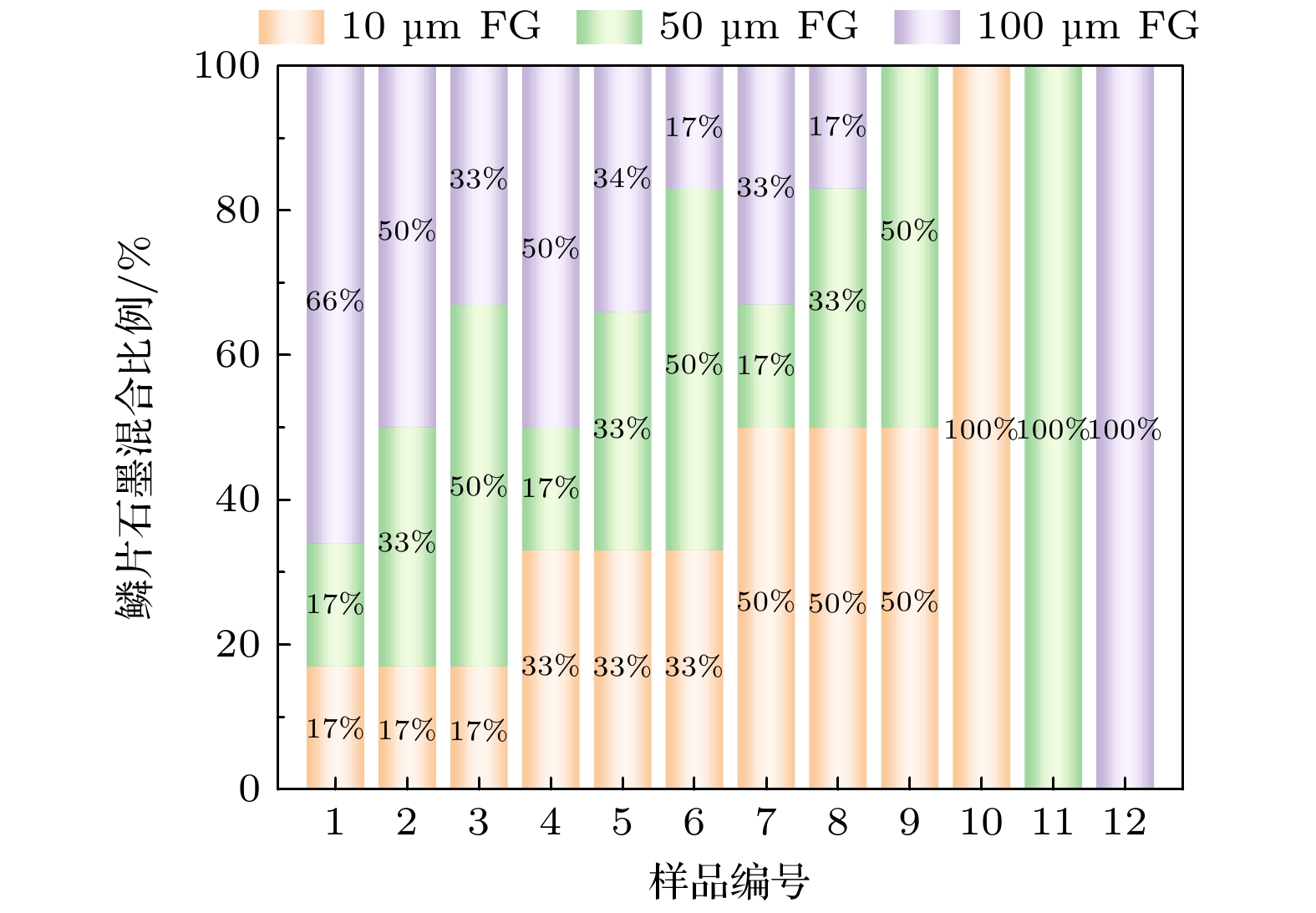

为研究不同尺度FG(10, 50及100 μm)对相变复合材料热性能的影响, 本文针对Sample 1—9中采用三因素三水平的正交实验设计, 将3种FG尺寸作为实验因素, 各因素设定低、中、高3个水平, 从而形成9组实验组合, 有助于全面揭示FG混合比例对多维碳基导热增强微胶囊相变复合材料热性能的影响规律, 还可避免实验组合过于庞杂以提高数据分析效率. 作为对照, Sample 10—12仅采用单一尺寸的FG, 各样品中FG的具体配比如图7所示.

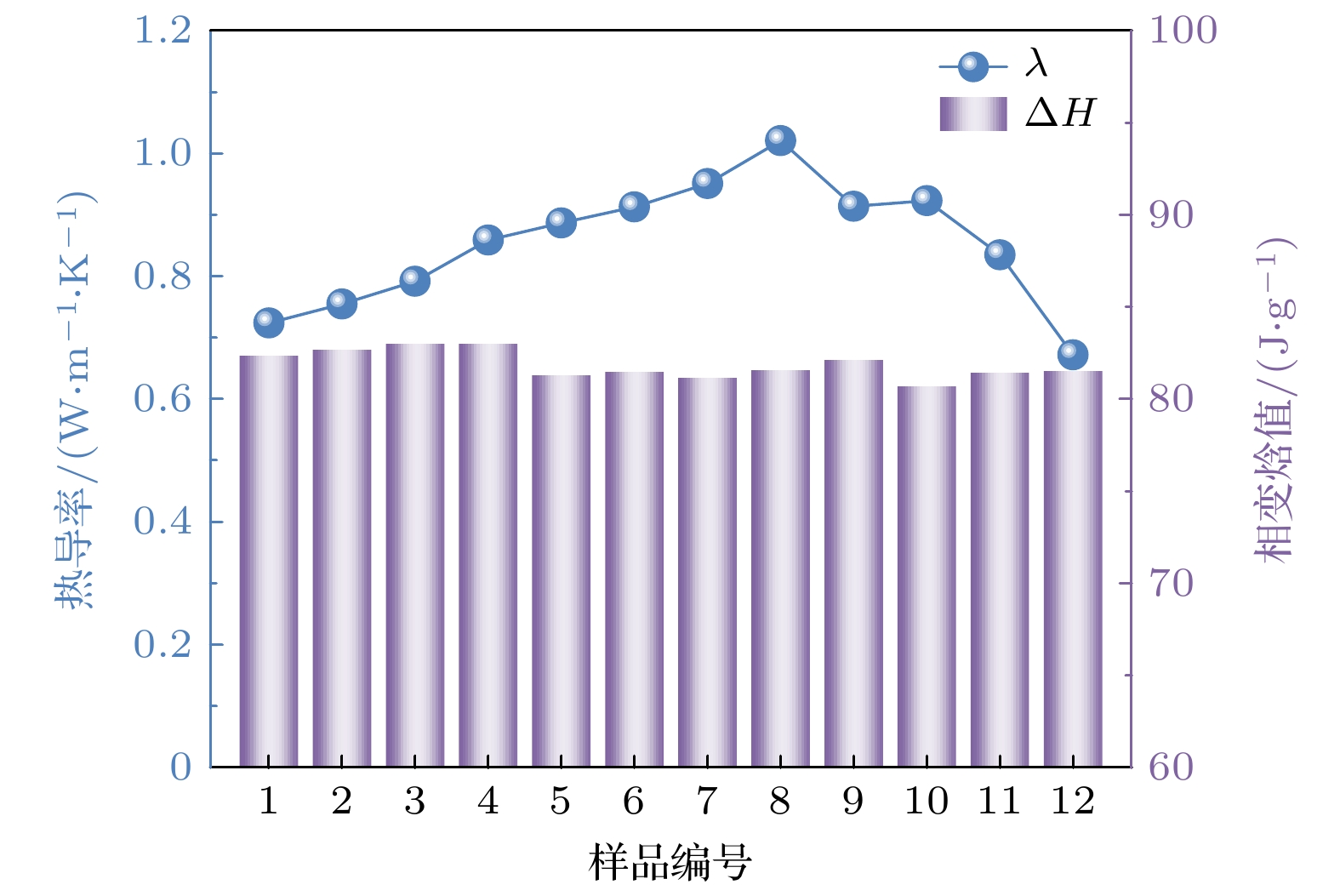

Sample 1—12的λ和ΔH的实验测试结果见图8. 结果表明 Sample 8 (含50%的FG (10 μm), 33%的FG (50 μm)、17%的FG (100 μm))的λ达到最大值, 为1.021 W/(m·K), 显著高于仅含单一尺寸FG的样品(Sample 10—12), 其λ值分别为0.923, 0.835及0.672 W/(m·K), 且Sample 1—12的ΔH基本一致, Sample 8的ΔH为81.54 J/g. 这表明, 多尺寸FG复合填充显著提高了相变复合材料的导热性能, 而不影响其储热性能. 单一尺度 FG 构建的导热通道在连通性和致密性方面存在不足, 且不同尺度的FG在导热网络中发挥的作用不同, 具体而言: 1)大尺度FG (100 μm)提供了长距离的面内导热通道, 能够高效传递热量, 但FG之间容易形成较大的空隙, 导致导热路径不连续; 2)中尺度FG (50 μm)起到桥梁作用, 填充大尺寸FG之间的空隙, 增强导热网络的连续性; 3)小尺度FG (10 μm)进一步填充大/中尺度 FG间的微小空隙, 增大FG之间的接触面积, 提高导热网络的致密性. 因此, 多尺度FG的协同作用有助于构建高效的导热网络, 尤其增加小尺度FG (10 μm)在混合比例中的含量, 可显著提升相变复合材料的导热性能.

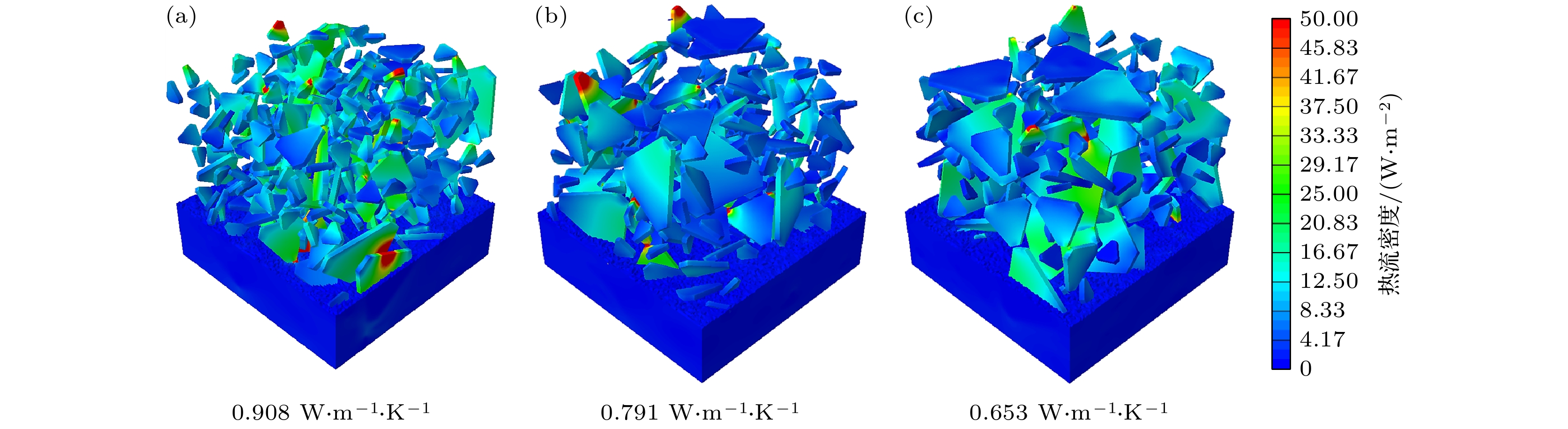

为深入揭示不同尺度FG混合比例对相变复合材料导热性能的影响, 以及材料内部FG间导热网络的形成机制, 本文构建了3种多维碳基导热增强微胶囊相变复合材料的RVE模型, FG的混合比例为: (a) 50% FG (10 μm)+25% FG (50 μm)+25% FG (100 μm); (b) 25% FG (10 μm)+50% FG (50 μm)+25% FG (100 μm); (c) 25% FG (10 μm)+25% FG (50 μm)+50% FG (100 μm). 利用有限元法进行热传导模拟分析, 不同RVE模型的热流密度分布与热导率计算结果见图9. 研究结果表明, 当相变复合材料小尺度FG的占比高时, RVE模型中导热路径更加连续, 热流密度分布更加均匀, 表明热量在导热网络中的传递效率更高, 如图9(a)所示. 这主要归因于小尺度FG (10 μm)有效填充了导热路径中的空隙, 并且增加了不同尺度FG之间的接触面积, RVE模型的等效热导率为0.908 W/(m·K). 相比之下, 当相变复合材料中小尺度 FG 占比低时, RVE模型中导热路径表现出非连续性, 热传导效率显著降低, 如图9(b), (c)所示, RVE模型的等效热导率分别为0.791, 0.653 W/(m·K). 因此, 多尺度 FG 的协同作用对构建高效导热网络至关重要, 尤其提高小尺度FG含量是提升相变复合材料导热性能的关键.

-

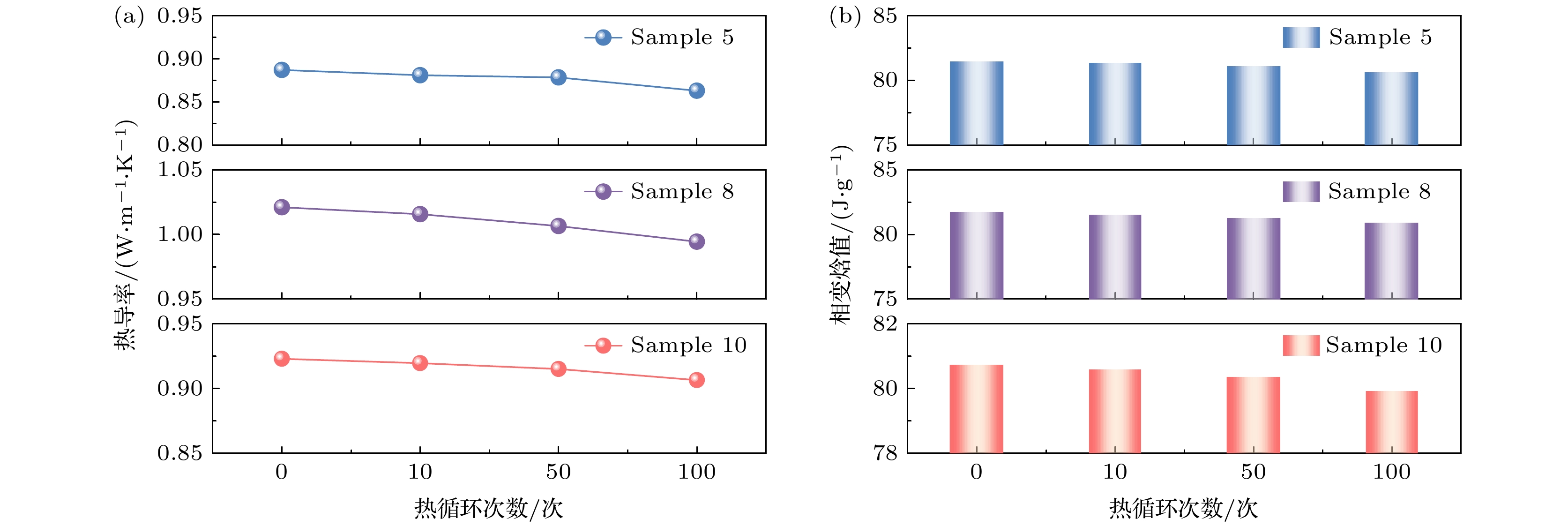

为研究多维碳基导热增强微胶囊相变复合材料的热循环稳定性, 选取Sample 5, Sample 8及Sample 10三组样品进行冷热循环实验. 每次循环包括: 将样品加热至80 ℃并保温10 min, 随后冷却至–10 ℃并保持10 min, 设计最高循环次数为100次. 图10展示了3组样品在不同冷热循环次数下相变复合材料的形态与泄漏情况. 研究结果表明, 经过100次冷热循环后, 所有样品均保持完整形貌, 未出现液体泄漏或明显变形, 表明引入PCMC有效防止了相变复合材料产生液态泄漏, 并提升其热循环稳定性. 为进一步研究热循环对多维碳基导热增强微胶囊相变复合材料热性能的影响, 图11展示了不同冷热循环次数下相变复合材料λ和ΔH的实验测试结果. 研究表明, 随着冷热循环次数的增加, 3组相变复合材料样品的λ和ΔH虽略有下降, 但变化幅度有限, 充分证明了所制备的多维碳基导热增强微胶囊相变复合材料在冷热循环条件下具有优异的稳定性.

-

本文通过热压成型工艺制备了多维碳基导热增强微胶囊相变复合材料, 结合实验测试和有限元数值模拟方法研究了材料组分对相变复合材料热性能的影响规律, 揭示了其内部多维导热网络的形成机制, 得到以下主要结论.

1) PCMC含量对复合材料热性能的平衡调控具有关键作用. 当PCMC含量为70%时, 成功构建了高效的多维碳基导热网络, 同时保持了较高的相变焓值(81.282 J/g), 实现了多维碳基导热增强微胶囊相变复合材料热导率与储热性能的最佳平衡.

2)多维导热材料协同构建了碳基导热增强网络. PCF的一维导热路径与FG的二维导热通道协同交织, 显著提升了相变复合材料的导热性能. 与未掺杂PCF的相变复合材料相比, 掺杂PCF的复合材料热导率提高了153.4%, 且储热性能基本保持不变(81.282 J/g). 因此, FG与PCF的协同作用产生了导热增强效应, 缩短了热传递路径, 提升了相变复合材料的热响应性能, 为其在吸/放热过程中的热管理提供了有力支持.

3)多尺度FG复合填充有效增强了导热网络的连通性和致密性. 通过合理组合不同尺度的FG, 有效提升了多维碳基导热增强微胶囊相变复合材料的导热性能. 其中, 大尺度FG提供长距离的导热路径; 中尺度FG填充较大空隙, 增强导热网络的连通性; 小尺度FG填充微小空隙, 提高导热网络的致密性. 通过优化不同尺度FG的混合比例(10 μm∶50 μm∶100 μm = 50%∶33%∶17%), 相变复合材料的热导率达到1.021 W/(m·K), 同时保持较高的相变焓值81.540 J/g. 因此, 采用多尺度FG复合填充策略, 特别是提高小尺度FG的含量, 是构建高效导热网络的关键.

多维碳基导热增强微胶囊相变复合材料制备及热性能调控

Preparation and thermal performance tuning of multidimensional carbon-based microcapsule phase change composites

-

摘要: 为满足航天器热管理材料对高导热和高储/释热性能的双重需求, 本文采用热压成型工艺制备了一种多维碳基导热增强微胶囊相变复合材料, 以解决传统相变材料热导率低和液态泄漏的问题. 基于实验测试和有限元数值模拟, 系统研究了不同组分的含量与配比对相变复合材料热性能的影响机理, 揭示了材料内部多维导热网络的形成机制. 结果表明, 采用多维导热材料协同掺杂与多尺度鳞片石墨复合填充策略, 构建了兼具连通性和致密性的多维碳基导热网络, 其产生的协同导热增强效应显著提升了微胶囊相变复合材料的热导率(1.021 W/(m·K)), 同时保持了高储热性能(81.540 J/g), 为航天器热管理材料的设计和应用提供了支撑.Abstract:

In order to meet the requirements for both high thermal conductivity and large latent heat storage and release of thermal management materials for spacecraft, a multidimensional carbon-based, thermally enhanced microencapsulated phase change composite is prepared by using a hot-pressing technique in this work. This method solves the limitations of traditional phase change materials, which suffer from low thermal conductivity and a propensity for liquid leakage. The effects of different content values and ratios of microencapsulated phase change materials, flake graphite, and pitch-based carbon fibers on the composite’s thermal properties, specifically thermal conductivity and latent heat are systematically investigated by integrating experimental assessments with finite element numerical simulations. Furthermore, the mechanism for forming an internal multidimensional heat conduction network is elucidated. These results indicate that introducing multidimensional thermally conductive materials into the microencapsulated phase change system, can establish a continuous and dense multidimensional carbon-based conduction network through optimizing component composition and structure. Using the synergistic effects of these conductive materials and a multi-size flake graphite filling strategy, the overall thermal conductivity of the composite is significantly enhanced, reaching 1.021 W/(m·K), while maintaining a high latent heat of 81.540 J/g. These findings provide theoretical and practical guidance for optimizing and applying advanced thermal management materials to spacecraft. -

-

图 6 多维碳基导热增强微胶囊相变复合材料的热传导有限元分析 (a)含PCF的RVE温度分布; (b)未含PCF的RVE温度分布; (c)含PCF的RVE热流密度分布; (d)未含PCF的RVE热流密度分布

Figure 6. Finite element analysis of thermal conductivity for multidimensional carbon-based thermally enhanced microcapsule phase change composites: (a) Temperature distribution of RVE with PCF; (b) temperature distribution of RVE without PCF; (c) heat flux distribution of RVE with PCF; (d) heat flux distribution of RVE without PCF.

表 1 相变复合材料各组分材料的质量分数

Table 1. Mass fractions of each component in the phase change composites.

Sample 10 μm FG/% 50 μm FG/% 100 μm FG/% PCMC/% PCF/% 1 4.25 4.25 16.50 70.00 5.00 2 4.25 8.25 12.50 70.00 5.00 3 4.25 12.50 8.25 70.00 5.00 4 8.25 4.25 12.50 70.00 5.00 5 8.25 8.25 8.50 70.00 5.00 6 8.25 12.50 4.25 70.00 5.00 7 12.50 4.25 8.25 70.00 5.00 8 12.50 8.25 4.25 70.00 5.00 9 12.50 12.50 0.00 70.00 5.00 10 25.00 0.00 0.00 70.00 5.00 11 0.00 25.00 0.00 70.00 5.00 12 0.00 0.00 25.00 70.00 5.00 13 4.95 4.95 5.10 80.00 5.00 14 1.65 1.65 1.70 90.00 5.00 15 9.90 9.90 10.20 70.00 0.00 表 2 含PCF与未含PCF相变复合材料的热性能比较

Table 2. Comparison of thermal performance between PCF-containing and PCF-free phase change composites.

Sample PCF/% λ/(W·m–1·K–1) ΔH/(J·g–1) 5 5 0.887 81.282 15 0 0.350 80.241 -

[1] 李心泽, 唐桂华, 汪子涵, 冯建朝, 张晓峰 2024 物理学报 73 184401 doi: 10.7498/aps.73.20240685 Li X Z, Tang G H, Wang Z H, Feng J C, Zhang X F 2024 Acta Phys. Sin. 73 184401 doi: 10.7498/aps.73.20240685 [2] Wang Z H, He C B, Hu Y, Tang G H 2024 Sci. China Tech. Sci. 67 2387 doi: 10.1007/s11431-023-2597-y [3] Drissi S, Ling T C, Mo K H 2019 Thermochim Acta 673 198 doi: 10.1016/j.tca.2019.01.020 [4] Wu W F, Liu N, Cheng W L, Liu Y 2013 Energy Convers. Manag. 69 174 doi: 10.1016/j.enconman.2013.01.025 [5] Kong Q Q, Jia H, Xie L J, Tao Z C, Yang X, Liu D, Sun G H, Guo Q G, Lu C X, Chen C M 2021 Compos. Part A 145 106391 doi: 10.1016/j.compositesa.2021.106391 [6] Velez C, Ortiz de Zarate J M, Khayet M 2015 Int. J. Therm. Sci. 94 139 doi: 10.1016/j.ijthermalsci.2015.03.001 [7] Haddad Z, Buonomo B, Abu-Nada E, Manca O 2024 Renew. Sustain. Energy Rev. 205 114826 doi: 10.1016/j.rser.2024.114826 [8] Chang Z, Wang K, Wu X H, Lei G, Wang Q, Liu H, Wang Y L, Zhang Q 2022 J. Energy Storage 46 103840 doi: 10.1016/j.est.2021.103840 [9] Xu R, Xia X M, Wang W, Yu D 2020 Colloids Surf. A 591 124519 doi: 10.1016/j.colsurfa.2020.124519 [10] Wang X T, Chen H X, Kuang D L, Huan X, Zeng Z Y, Qi C, Han S J, Li G Y 2024 Compos. Sci. Technol. 257 110836 doi: 10.1016/j.compscitech.2024.110836 [11] Zhang D F, Cai T Y, Li Y J, Li Y S, He F F, Chen Z G, Zhu L Q, He C D, Yang W B 2022 ChemistrySelect 7 e202202930 doi: 10.1002/slct.202202930 [12] Wu X H, Gao M T, Wang K, Wang Q W, Cheng C X, Zhu Y J, Zhang F F, Zhang Q 2021 J. Energy Storage 36 102398 doi: 10.1016/j.est.2021.102398 [13] Lu X T, Qian R D, Xu X Y, Liu M, Liu Y F, Zou D Q 2024 Nano Energy 124 109520 doi: 10.1016/j.nanoen.2024.109520 [14] 童叶龙, 陶则超, 李一凡, 刘占军, 江利锋, 殷亚州 2022 中国空间科学技术 42 131 doi: 10.16708/j.cnki.1000-758X.2022.0015 Tong Y L, Tao Z C, Li Y F, Liu Z J, Jiang L F, Yin Y Z 2022 Chinese Space Sci. Technol. 42 131 doi: 10.16708/j.cnki.1000-758X.2022.0015 [15] Dubey A K, Sun J, Choudhary T, Dash M, Rakshit D, Ansari M Z, Ramakrishna S, Liu Y, Nanda H S 2023 Renew. Sustain. Energy Rev. 182 113421 doi: 10.1016/j.rser.2023.113421 [16] Li S Y, Yan T, Pan W G 2024 Cell Rep. Phys. Sci. 5 102046 doi: 10.1016/j.xcrp.2024.102046 [17] Xia Y P, Zhang H Z, Huang P R, Huang C W, Xu F, Zou Y J, Chu H L, Yan E H, Sun L X 2019 Chem. Eng. J. 362 909 doi: 10.1016/j.cej.2019.01.097 [18] Nomura T, Tabuchi K, Zhu C, Sheng N, Wang S, Akiyama T 2015 Appl. Energy 154 678 doi: 10.1016/j.apenergy.2015.05.042 [19] Cheng P, Chen X, Gao H Y, Zhang X W, Tang Z D, Li A, Wang G 2021 Nano Energy 85 105948 doi: 10.1016/j.nanoen.2021.105948 [20] Yang M S, Li X Y, Chen W Q 2024 Appl. Energy 371 123726 doi: 10.1016/j.apenergy.2024.123726 [21] Prieto R, Molina J M, Narciso J, Louis E 2011 Compos. Part A 42 1970 doi: 10.1016/j.compositesa.2011.08.022 [22] Zhang H M, Chao M J, Zhang H S, Tang A, Ren B, He X B 2014 Appl. Therm. Eng. 73 739 doi: 10.1016/j.applthermaleng.2014.08.034 [23] Tian W L, Qi L H, Chao X J, Liang J H, Fu M W 2019 Compos. Part B 162 1 doi: 10.1016/j.compositesb.2018.10.053 [24] Xu J Z, Gao B Z, Du H D, Kang F Y 2016 Int. J. Therm. Sci. 104 348 doi: 10.1016/j.ijthermalsci.2015.12.023 [25] Xu J Z, Gao B Z, Kang F Y 2016 Appl. Therm. Eng. 102 972 doi: 10.1016/j.applthermaleng.2016.03.155 [26] Zha J W, Wang F, Wan B Q 2025 Prog. Mater. Sci. 148 101362 doi: 10.1016/j.pmatsci.2024.101362 [27] Yan X W, Xie Y, Fang Q Z, Hu Y, Xin Q Q 2024 Int. Commun. Heat Mass Transf. 159 108018 doi: 10.1016/j.icheatmasstransfer.2024.108018 [28] Cernuschi F, Kulczyk-Malecka J, Zhang X, Nozahic F, Estournès C, Sloof W G 2023 J. Eur. Ceram. Soc. 43 6296 doi: 10.1016/j.jeurceramsoc.2023.06.059 -

首页

首页 登录

登录 注册

注册

下载:

下载: