-

在深空探测任务中, 功率半导体器件作为航天器电源系统的核心电子模块, 其技术成熟度直接影响着星载电源系统的效能与可靠性. 针对复杂空间辐射环境对功率器件性能的影响机制, 开展抗辐射加固技术研究具有重要的工程价值和学术意义, 特别是基于第三代半导体材料的器件抗辐射特性优化, 已成为推动航天电子技术发展的关键突破方向. 金属氧化物半导体场效应晶体管(metal-oxide-semiconductor field effect transistor, MOSFET)因其卓越的栅极控制特性和长寿命工作能力, 已逐步成为宇航电源转换装置的主流解决方案. 其中, SiC功率MOSFET相较于传统Si基MOSFET及GaN高电子迁移率晶体管(high electron mobility transistor, HEMT)展现出显著性能优势: 其击穿场强可达硅基器件的10倍以上, 导通损耗较传统结构降低80%—90%, 且在100 ℃高温环境下仍能维持稳定的开关特性, 在新一代航天器推进控制系统和高效电源管理系统中具有不可替代的技术优势[1]. 自20世纪70年代起, 全球范围内针对功率器件辐射效应的体系化研究工作正式启动, 研究对象主要涉及硅基MOSFET、功率二极管、功率三极管等[2–4]. 随着新型器件的出现, 针对SiC器件、GaN器件辐射效应的研究开始兴起, 并逐渐成为该领域的研究热点. 进入21世纪后, 我国开始系统化研究宽禁带功率器件的辐射效应及其抗辐射加固技术. 以往研究表明, 重离子[5,6]和中子[7,8]入射SiC功率MOSFET, 极易引发单粒子效应(single event effect, SEE), 导致器件出现漏电流增大, 严重时会发生单粒子烧毁(single event burnout, SEB)而失效, 其抗SEE能力与理论预期不符, 严重制约了其在空间领域的应用价值. 因此, 开展SiC功率MOSFET单粒子效应损伤机制及抗辐射加固技术的深入研究迫在眉睫.

本文从实际应用需求出发, 依次梳理归纳了SiC功率MOSFET的技术演变、SiC功率MOSFET单粒子烧毁与单粒子栅穿效应、辐射损伤机制和抗辐射加固技术等多方面的研究成果, 希望为抗辐射SiC功率MOSFET的研制工作提供有益参考.

-

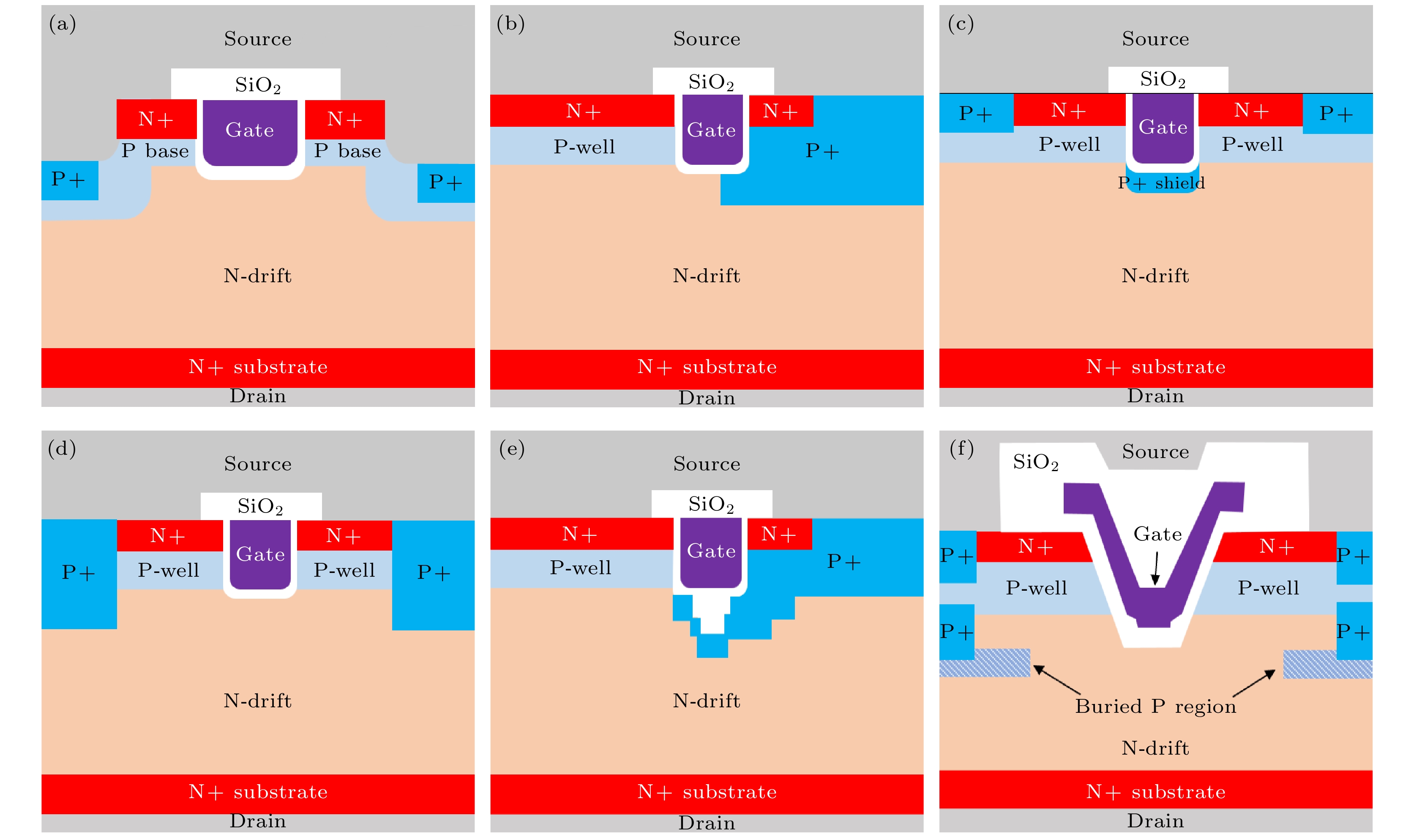

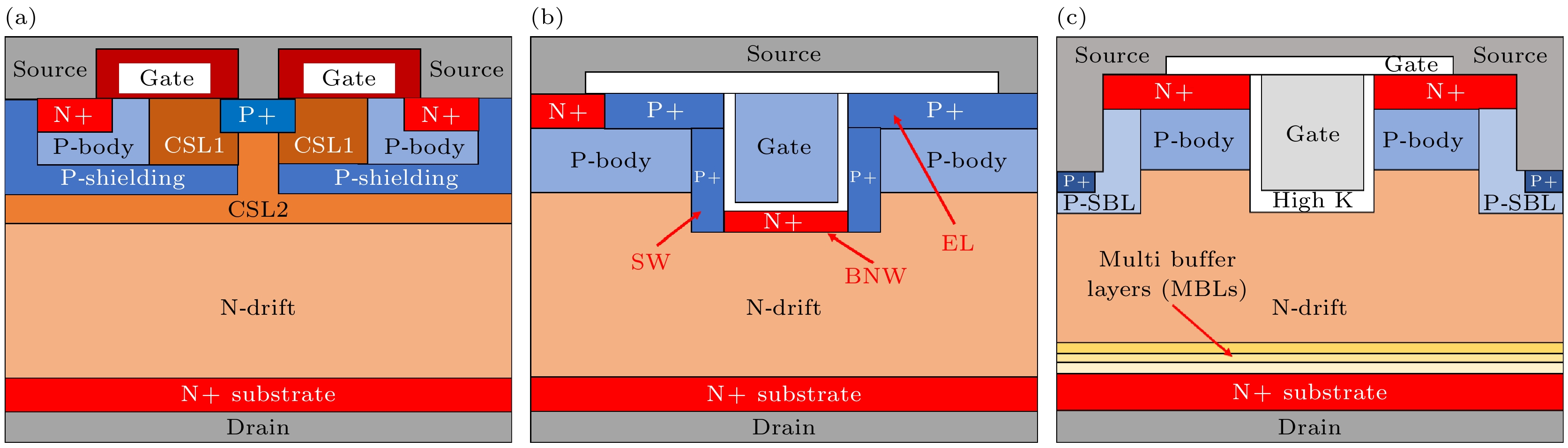

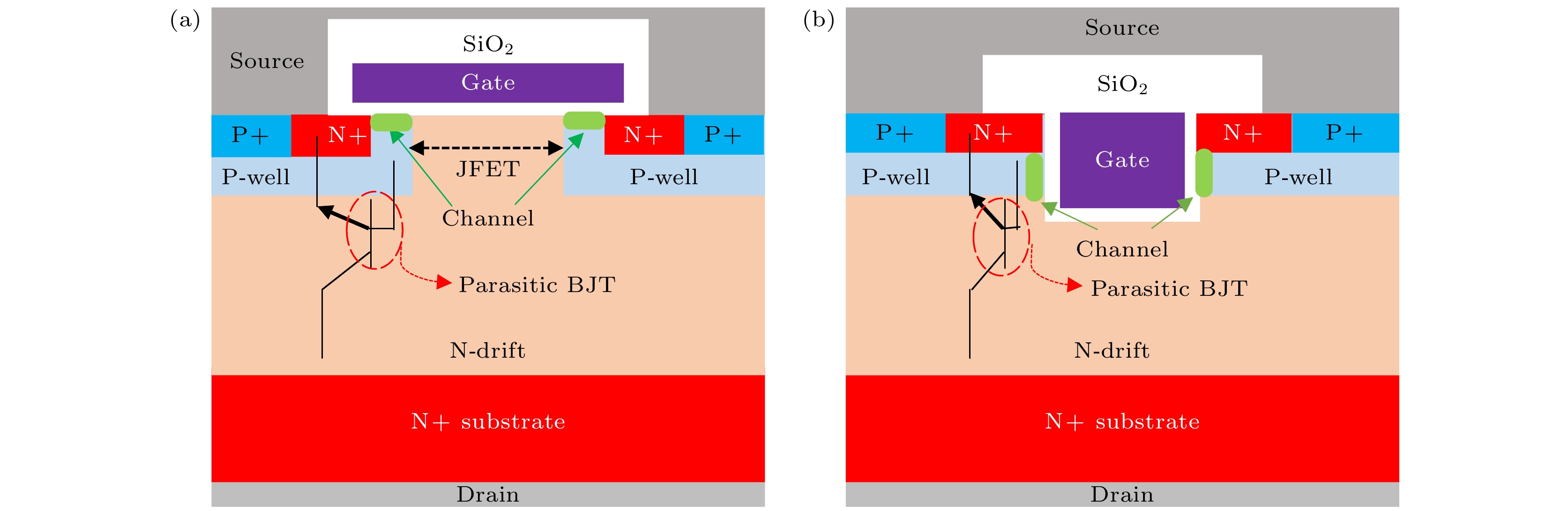

SiC材料被用于功率器件可追溯到1989年, Baliga[9]提出的品质因数(Baliga figure of merit, BFOM)是衡量半导体材料作为功率器件是否具有优势的重要判据, 由此预言出SiC功率器件将比Si基器件具有更高的功率密度, 极大地推动了SiC功率器件的发展. 2001年, 英飞凌(Infineon)推出第一款商业化SiC肖特基二极管后, SiC功率器件迎来快速发展[10]. 其中, SiC功率MOSFET凭借高耐压和高速开关的优势, 在电力电子行业的应用得到迅速普及, 但由于早期衬底质量不高和栅氧界面技术不成熟, 产业化进程受阻. 直到2010年, 科锐(CREE)公司推出全球首款平面型SiC MOSFET(vertical double-diffused MOSFET, VDMOSFET)产品(型号: CMF20120D)后, SiC功率MOSFET才开始逐渐商业化[11]. 虽然SiC器件在衬底制备工艺、外延生长质量及栅氧化层钝化技术方面已取得显著突破, 但SiC/SiO2异质界面仍存在严重的界面缺陷, 导致SiC VDMOSFET的沟道迁移率偏低[12], 此后高界面态问题一直伴随在SiC MOSFET发展历程中. 经过10余年的技术创新, SiC MOSFET技术也逐渐从平面型SiC MOSFET向沟槽型SiC MOSFET (trench gate MOSFET, TGMOSFET)转变. 相比于SiC VDMOSFET, SiC TGMOSFET将栅极埋入基体中, 在沟槽侧壁形成沟道, 沟道晶面可实现更高的沟道迁移率, 还能消除结型场效应晶体管(junction field effect transistor, JFET)区域, 使导通电阻明显降低[13,14]. 因此, 沟槽型SiC MOSFET逐渐成为全球半导体产业界战略布局的重点方向. 常规平面型和沟槽型SiC MOSFET器件结构示意图如图1所示. 图中的寄生双极结型晶体管(bipolar junction transistor, BJT)结构是MOSFET器件所固有的, 其中N+源极作为发射极, P–阱区作为基极, N–外延区作为集电极.

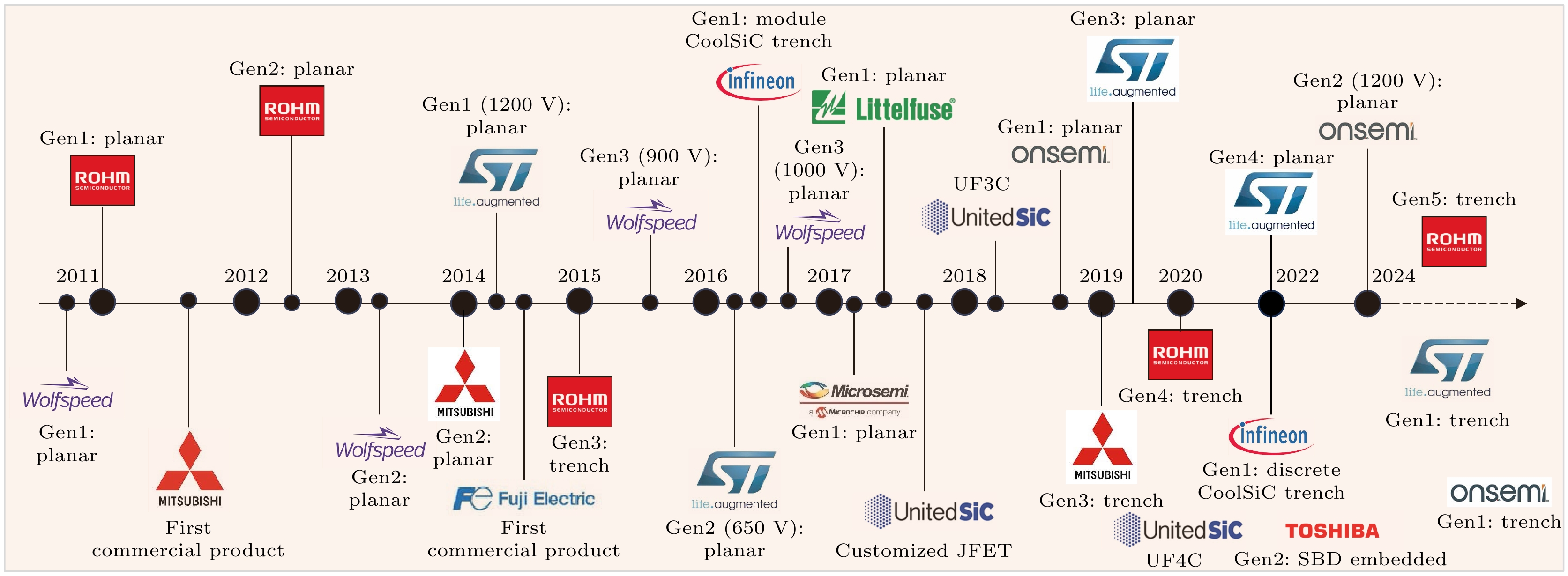

目前, Infineon和罗姆(ROHM)已经量产和大规模应用沟槽型SiC MOSFET. 2015年, ROHM推出第三代沟槽型SiC MOSFET, 其采用双沟槽结构(源极和栅极均设有沟槽), 解决了单沟槽结构中电场聚集导致的可靠性问题, 导通电阻较平面型降低50%, 开关性能提升35%[15], 之后ROHM进一步优化双沟槽技术并在2020年推出了第四代1200 V沟槽型SiC MOSFET产品[16]. Infineon在2017年发布了第一代非对称沟槽型SiC MOSFET产品(CoolSiC™ MOSFET), 与常规的SiC MOSFET技术相比, 该产品具有更高的效率和可靠性[17], 之后在2022年又更新了第二代产品, 将MOSFET的关键性能指标(存储能量和电荷)提高了20%[18]. 2020年, 意法半导体(ST Microelectronics)在完成第三代平面型SiC MOSFET技术研发和产业化部署后, 计划于2025—2026年正式启动沟槽型MOSFET的研发计划[19]. 2024年, 安美森(Onsemi)利用M3系列工艺平台推出了第二代1200 V平面型SiC MOSFET产品后, 同样计划下一代M4S和M4T产品会采用先进的沟槽设计和薄晶圆技术, 这将会是其首款沟槽型SiC MOSFET[20]. 此外, 三菱(Mitsubish)、东芝(Toshiba)、富士电机(Fuji)、丰田电装(Denso)以及联合碳化硅(United SiC)等都在积极布局沟槽型SiC MOSFET, 已申请了多项专利[17]. 从国际厂商的布局来看, 沟槽栅SiC MOSFET会是未来更具竞争力的技术方案. 图2为SiC功率MOSFET产品技术演变示意图.

国内2014年才正式开始平面型SiC MOSFET的研制, 目前已实现小批量应用[21]. 但在第三代沟槽型SiC MOSFET方面受限于日美和欧洲的专利封锁, 并且在第四代和第五代沟槽型SiC MOSFET器件IP、结构设计与全套工艺环节存在很大差距. 湖北九峰山实验室前瞻性地完成了沟槽型SiC MOSFET专利布局, 包括“胶囊沟槽”系列, “包角沟槽”系列以及“双侧导通半包沟槽”系列等[22–24], 成为国内具有完全自主沟槽结构的单位. 株洲中车研发的第四代沟槽型SiC MOSFET采用超精细沟槽工艺和栅氧电场屏蔽技术, 内置栅极电阻, 器件具有低的比导通电阻、高开关频率、高可靠性和高鲁棒性等特点[25], 并且还研发出在三维空间内实现对栅氧化层的双重屏蔽技术[26]. 另外, 扬杰科技、三安光电、华羿微电、安海半导体等多家厂商都有沟槽型SiC MOSFET的专利布局.

沟槽型SiC MOSFET由于器件结构特殊, 沟槽底部区域在高压工作条件下会产生显著的电场集中现象, 导致该区域的电场强度极易突破SiC材料的临界击穿场强(3 MV/cm), 引发器件可靠性问题[27,28]. 针对SiC沟槽器件因电场集中引发的可靠性问题, 除ROHM公司开发的双沟槽结构(通过电荷补偿效应优化纵向电场分布)和Infineon公司的非对称沟槽设计(利用几何形变实现电场梯度调控)外, 栅氧屏蔽结构设计已成为解决该问题的创新性方案[29–36]. 当前国内外主流的栅氧屏蔽结构设计主要包含以下几种: 在沟槽栅氧化层底部构建P型的屏蔽层(直接屏蔽结构)[29,30]、在沟槽侧壁区域引入双P阱复合结构将栅氧底部的主电场线终止于两侧的P阱区域(间接屏蔽结构)[31,32]、采用台阶沟槽形成阶梯式的P阱对电场进行多级屏蔽[33,34]以及P+埋层“V”型沟槽栅结构[35,36], 实现对栅氧电场的屏蔽, 满足栅氧化层电场小于3 MV/cm的要求. 图3为几种沟槽型SiC MOSFET栅氧屏蔽结构示意图.

总体而言, 国际头部企业已实现SiC MOSFET器件的商业化, 并已逐步推出沟槽型SiC MOSFET器件, 在SiC沟槽技术上占据优势, 而国内的SiC MOSFET器件基本还是采用平面型MOSFET结构, 不过近些年也在积极布局跟进SiC沟槽技术. 在SiC功率器件产业化进程中, 栅氧化层质量缺陷控制与制造成本优化仍是制约SiC MOSFET规模化应用的核心技术瓶颈, 未来国内外的研究将集中于沟槽屏蔽结构技术的创新、沟槽刻蚀及后处理技术的优化以及沟槽栅氧技术等难题的攻克. 可以预见, 未来沟槽型SiC MOSFET将实现比导通电阻与开关损耗的协同降低, 栅氧可靠性不断增强, 器件可靠性指标将达到航天级标准. 该领域的技术突破将推动第三代半导体器件进入高性能、低成本、长寿命的新发展阶段, 为智能电网、新能源汽车等战略新兴产业提供关键器件支撑.

-

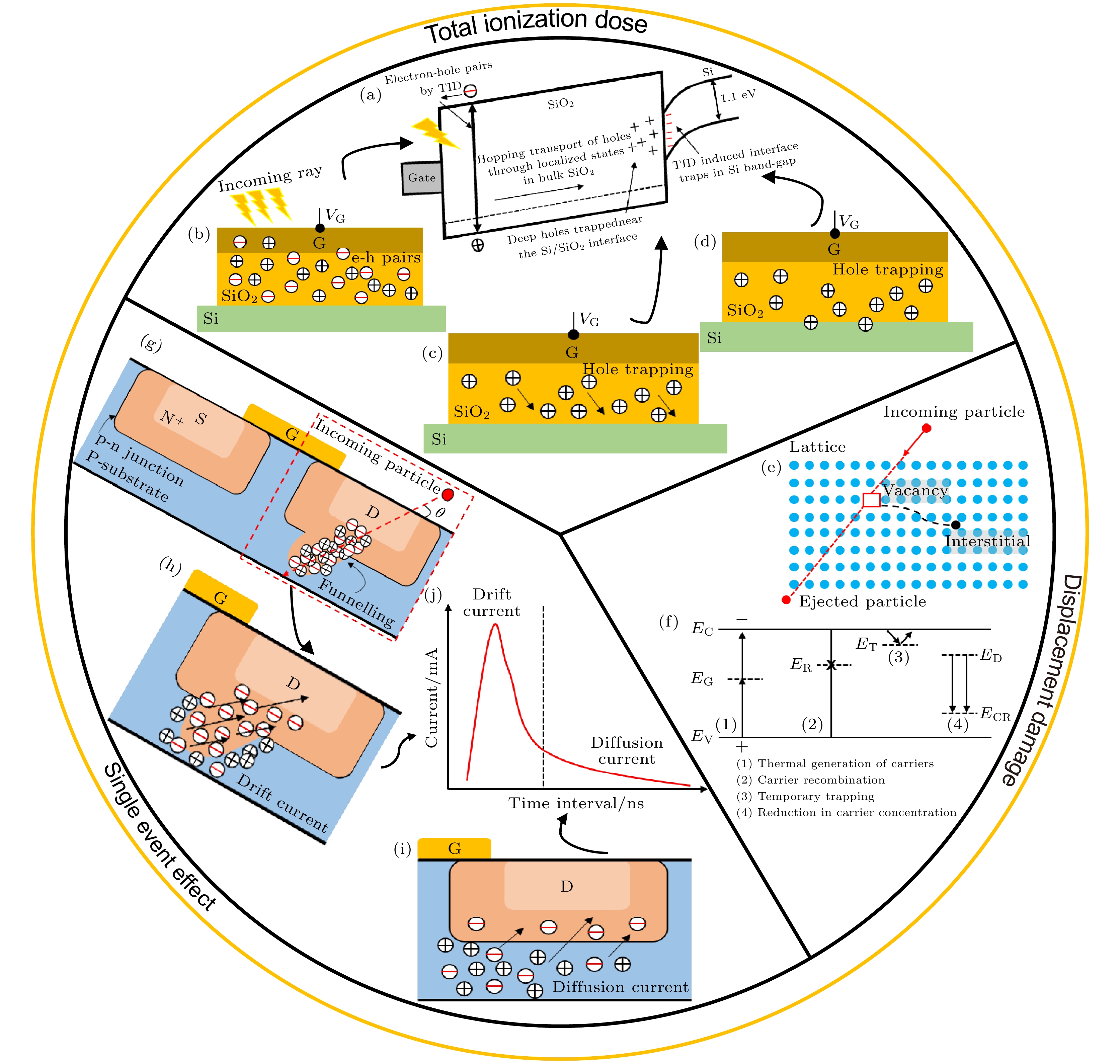

在极端空间辐射环境中, 高能粒子辐射场(包含电子、质子及重离子等多组分辐射粒子)对星载半导体器件构成了严峻的可靠性挑战. 当半导体材料暴露于此类辐射场时, 入射粒子与晶格原子相互作用会产生显著的电荷积累效应, 具体表现为电离损伤和位移损伤两大机制, 导致器件参数漂移、功能失效甚至永久性损坏[37]. 其中, 电离效应通过入射粒子与物质相互作用产生的电子-空穴对直接影响器件电学特性, 该效应可细分为单粒子效应和长期累积的总剂量效应(total ionization dose, TID); 位移损伤效应(displacement damage, DD)则源于高能粒子与材料的原子核发生弹性碰撞, 导致材料晶格原子脱离原有位置, 造成晶格损伤. SiC材料具有高的临界位移能, 降低了辐射产生位移缺陷的可能性, 因此SiC MOSFET具有很强的抗位移损伤性能[38], 但由于栅氧层和内部寄生BJT的存在, 电离损伤对SiC MOSFET的影响会更加显著. 图4为功率MOSFET器件总剂量效应、位移损伤效应和单粒子效应损伤机理示意图.

-

SiC材料虽展现出卓越的重离子辐照耐受特性, 但其功率器件在高压工作条件下面临严重的单粒子效应风险. 其中, 单粒子栅穿(single event gate rupture, SEGR)和SEB属于永久性损伤, 是SiC功率MOSFET器件空间应用威胁最大的两种单粒子效应[39,40]. 国际研究团队依托成熟的地面辐照模拟平台, 自2014年起便开展SiC MOSFET单粒子效应研究[41], 重点聚焦于平面型SiC MOSFET的失效机制解析. 经过多年积累, 已在瞬态辐照响应、陷阱电荷俘获机制及失效阈值等方面取得一系列成果.

2018年, Witulski等[42]对1200 V高压SiC功率MOSFET进行重离子辐照实验. 发现当入射离子线性能量传输(linear energy transfer, LET)超过10 MeV·cm2/mg, SEB阈值电压(VSEB)显著下降, 当LET值继续增加时, VSEB趋于稳定在这些器件额定工作电压(VR)的50%, 该研究结果与Mizuta等[41], Oberg和Wert[43]研究结果相一致. 分析认为是一种寄生BJT导通机制, 该机制驱动载流子雪崩导致漏极电流失控, 进而发生SEB.

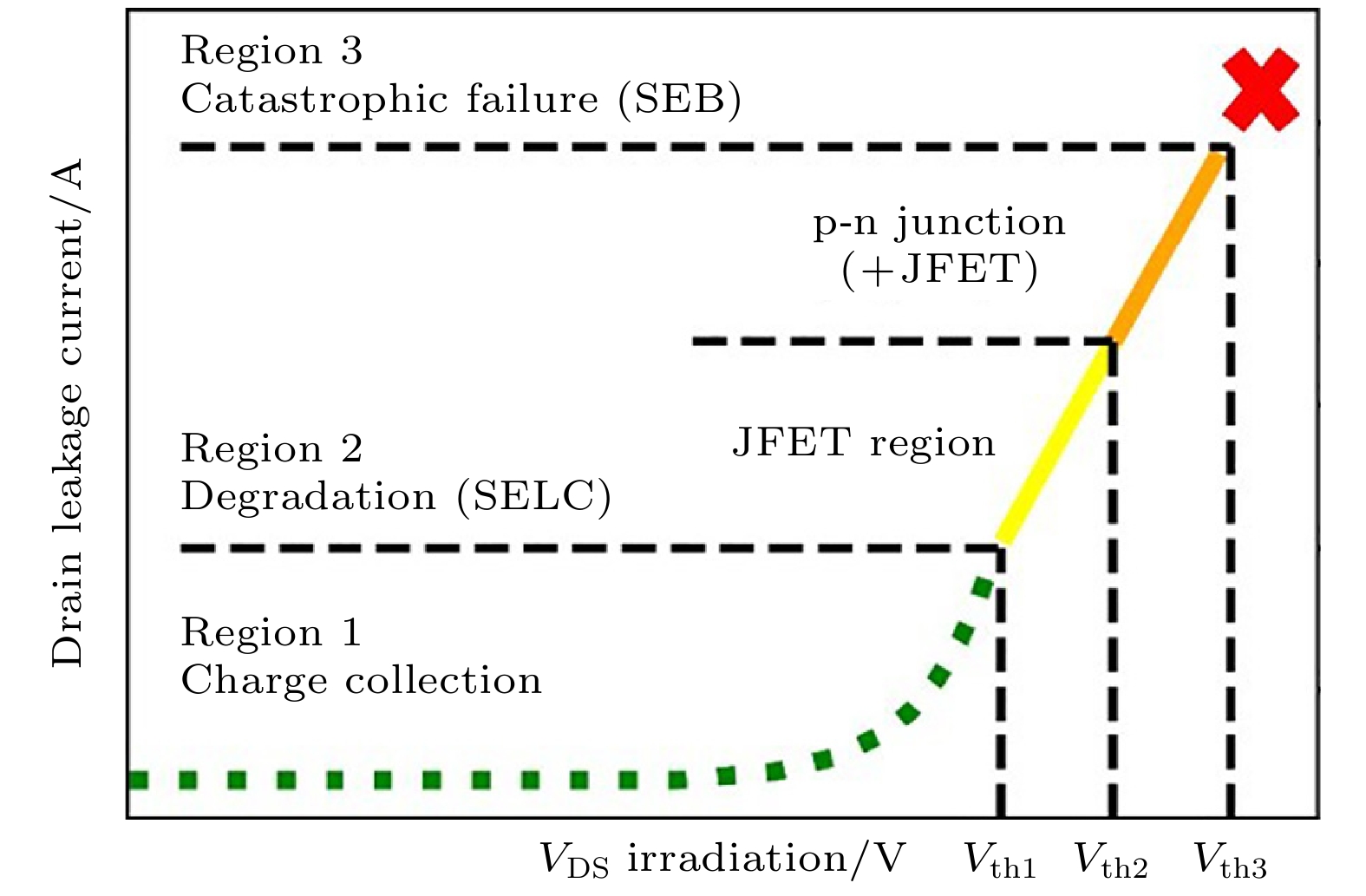

2020年, Martinella等[44]使用金(Au)、钙(Ca)离子微束研究了SiC MOSFET的漏电敏感区及退化机制, 并绘制出可以解释SEB退化的曲线, 如图5所示. SiC MOSFET器件的单粒子效应随着漏极电压的升高分为三个区域, 区域1是电荷积累区, 区域2是漏电区, 区域3是SEB区, 其中区域2又分为2个子区域: JFET区域漏电和pn结漏电, 即漏电流随VDS偏置电压的升高从栅氧化层下的JFET区转移至pn结区, 漏-栅电流IDG转变为漏-源电流IDS. 次年, Lauenstein等[45]在此基础之上做了进一步补充, 即在电荷积累区和漏电区之间添加了潜在栅极损伤区. 2022年, Martinella等[46]又采用氩(Ar)、铁(Fe)、氪(Kr)和氙(Xe)离子对CREE公司商用的平面型SiC MOSFET裸芯片进辐照实验. 实验结果显示, 在重离子辐照下, 在SiC MOSFET中观察到两种潜在损伤, 第一种是在较低VDS偏压下, 发生栅极潜在损伤, 导致器件在辐照后栅极应力(post-irradiation gate stress, PIGS)测试过程中失效; 第二种是当施加VDS偏压超过一定阈值时, 漏极电流ID急剧增大, 发生SEB. 其归因于辐照后大的功率密度引起SiC晶体局部温度增加, 导致SiC晶体分解和产生凹坑, 实验结果如图6所示.

近年来, 我国也在平面型SiC MOSFET器件的SEE方面进行了研究. 2016年, 王敬轩等[47]研究了溴(Br)、碘(I)、金(Au)离子辐照SiC MOSFET的瞬态辐照效应, 重点分析SEB和SEGR两种典型失效模式的诱发机制. 实验结果显示, 相较于SEB现象, SiC MOSFET更容易发生SEGR失效, 且随着入射离子LET值的升高, SEGR损伤阈值呈现显著下降趋势. 2017年, 刘忠永等[48]采用TCAD软件对基于4H-SiC和6H-SiC材料的两种VDMOSFET SEB敏感性进行了模拟, 发现4H-SiC VDMOSFET的SEB阈值电压比6H-SiC VDMOSFET的更高, 表明4H-SiC VDMOSFET的抗SEB能力更强.

2019年, 于庆奎等[6]研究了1200 V SiC MOSFET及二极管在重离子辐照条件下的SEB退化机制, 发现SiC MOSFET及二极管器件的SEB敏感性类似, 在600 V偏置下均发生了SEB, 发生SEB的电压不高于50%的额定工作电压. 分析认为重离子在SiC器件中引起了材料物理结构上的损伤, 是导致SiC功率器件SEB敏感性较高的主要原因. 2023年, 该团队又对平面型1200 V SiC MOSFET开展了重离子辐照下的栅氧化物潜在损伤研究, 发现在50—100 V偏置电压下器件发生栅氧化物潜在损伤, 潜在损伤引起栅失效; 在200 V偏置电压下器件发生不可恢复的损伤; 在200—600 V偏置电压下器件发生SEB[49]. 通过实验和TCAD仿真分析得出重离子入射引起栅氧化物潜在损伤与偏置电压、入射离子LET和注量等成正相关. 为了进一步探究重离子辐照下栅氧层厚度对栅氧潜在损伤的影响, 2025年, Zhao等[50]利用能量为1712.6 MeV的氪(Kr)离子辐照栅极氧化层厚度(tox)为40 nm和60 nm的平面型SiC MOSFET, 并进行辐照后栅极应力(PIGS)测试, 观察辐照引起的栅失效特性. PIGS测试结果显示, 在VDS = 200 V和250 V的偏压辐照下, tox = 40 nm的器件失效电压远低于tox = 60 nm的失效电压, 表明栅氧化层厚度对重离子诱发的潜在栅损伤的形成起着重要作用. 其归因于较厚的栅氧化层拥有更低的电场强度, 降低栅氧击穿的风险. 平面型SiC MOSFET单粒子效应研究汇总列于表1.

相较于SiC VDMOSFET, SiC TGMOSFET展现出更优的电学特性, 在未来的电力电子系统应用领域中, SiC TGMOSFET将会逐步取代SiC VDMOSFET成为主流SiC功率MOSFET器件. 鉴于此, 开展SiC TGMOSFET单粒子效应研究对于突破抗辐射性能瓶颈、推动器件可靠性提升具有重要工程价值.

2019年, Zhou等[55]利用TCAD研究了650 V双沟槽SiC MOSFET (double-trench MOSFET, DTMOSFET)器件单粒子响应特性, 发现当重离子LET大于0.03 pC/μm时(在SiC材料器件仿真中, LET单位换算关系为1.0 pC/μm = 151 MeV·cm2·mg–1), SEB阈值电压随着LET的增加而降低, 并逐渐趋于饱和, 当LET为1.0 pC/μm时, 发生SEB的阈值电压为70 V, 发生SEGR的阈值电压为20 V, 结果表明SiC DTMOSFET器件的抗辐射性能较差. 之后, Wang等[56]又针对SiC DTMOSFET开展了2005 MeV的钽(Ta)离子辐照实验, 实验结果显示SiC DTMOSFET SEB阈值电压不超过其额定工作电压的42%, 严重影响其在空间的安全运行.

2020年, 彭锦秋等[57,58]先后利用TCAD探究了SiC DTMOSFET器件中的SEGR效应和SEB效应导致器件失效的机理, 发现SiC DTMOSFET器件的SEGR效应主要与重离子激发的空穴在栅氧化层沟槽拐角处的堆积有关, 而SiC DTMOSFET器件的SEB效应主要与器件内部的寄生BJT导通和正反馈机制密切相关. 之后, 成国栋等[59]利用TCAD研究了传统单沟槽、双沟槽和非对称沟槽结构SiC MOSFET器件单粒子响应特性, 研究结果显示, 双沟槽MOSFET结构由于有较深的源极深槽结构, 有助于快速收集单粒子碰撞过程产生的载流子, 从而缓解大量载流子聚集带来的内部电热集中, 相比其他两种结构能有效抑制引起SEB的反馈机制, 其SEB阈值电压更高.

2023年, Martinella等[60]利用200 MeV高能质子对平面型、对称沟槽型和非对称沟槽型的1200 V商用SiC功率MOSFET进行SEB实验. 发现当质子垂直入射时, 平面型器件的VSEB为600—650 V (50.0%—54.1%VR), 对称沟槽型器件的VSEB为900—940 V (75.0%—78.3%VR), 非对称沟槽型器件的VSEB为650—700 V (54.1%—58.3%VR), 对称沟槽型器件表现出更高的SEB耐受性. 此研究表明更厚和更轻掺杂的外延层可以显著地增加器件SEB阈值, 此结论与Ball等[61]研究相符. 除外延层设计(厚度和掺杂)之外, 还发现器件栅极架构和单元间距也是影响SEB阈值的关键因素. 2024年, Martinella等[62]又采用宽束铁(Fe), 镍(Ni), 氪(Kr), 氙(Xe)离子和微束钙(Ca)离子对沟槽结构的SiC功率MOSFET进行辐照实验, 发现在低的VDS电压下检测到器件亚阈值漏电流增加, 这与栅氧化层中正电荷的局部俘获引起的微剂量效应有关, 而在高的VDS下检测到单粒子泄漏电流(single event leakage current, SELC), 此时栅极氧化物中出现微破裂, 随着栅极微破裂的累积, 最终会引发SEGR效应. 重离子诱导效应结果总结见表2.

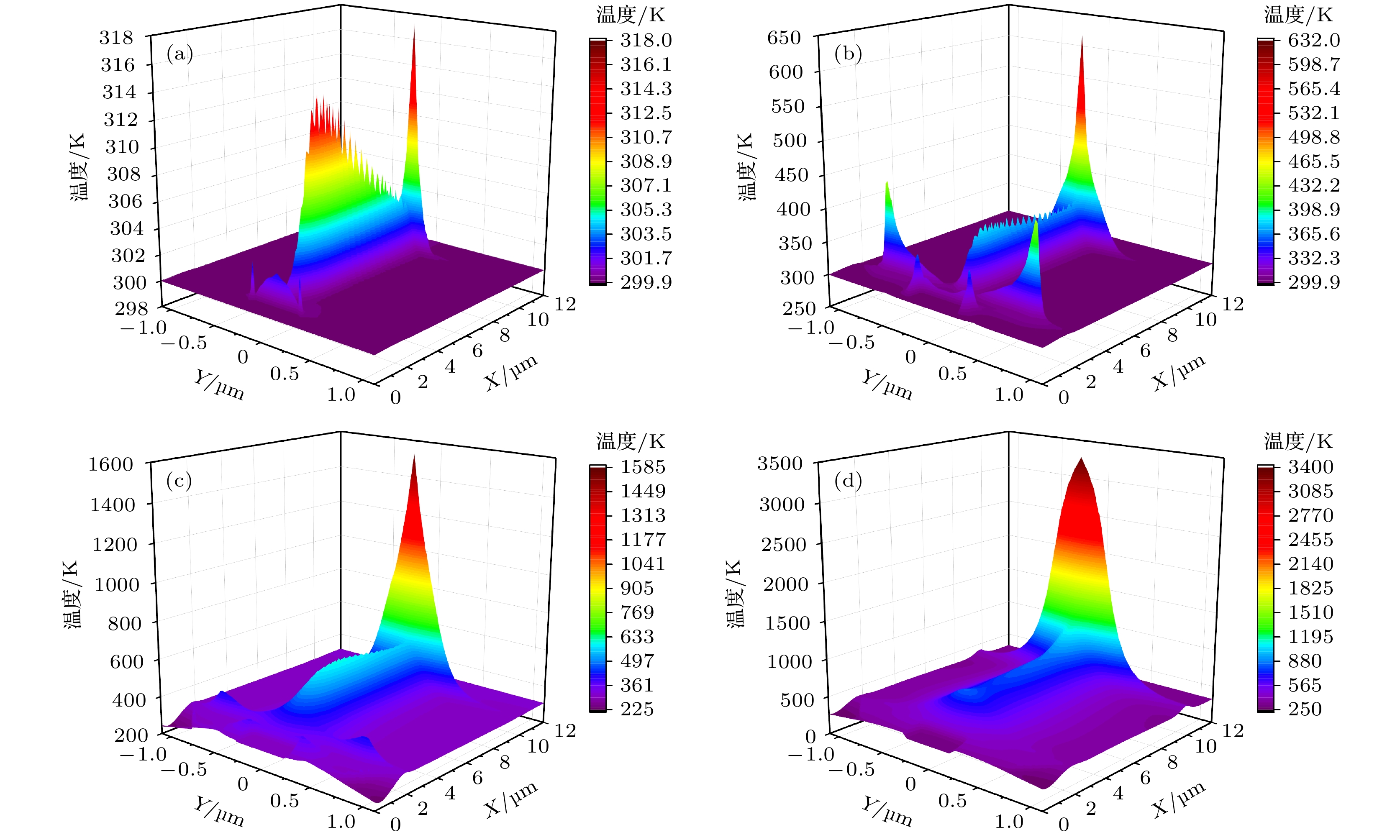

2024年, 李洋帆等[63]采用208 MeV的锗(Ge)离子对SiC DTMOSFET进行了不同VDS偏置电压下SEB机制探究. 实验结果发现, 相较于平面结构器件, 在辐照初期VDS偏置较低时, SiC DTMOSFET未出现明显泄漏电流通道, 当VDS超过200 V时, 辐照诱导的泄漏电流呈现出双极分布特征, 分别在漏极-栅极和漏极-源极间形成区域泄漏路径. 通过TCAD仿真发现, 在低偏压条件下栅氧化层拐角处的电场集中, 导致栅氧层损伤, 泄漏电流增大; 在高偏压下, 辐照过程中N外延层和N+衬底交界处发生的电场强度增大, 诱发严重的碰撞电离效应, 产生的非平衡载流子输运导致晶格动能急剧积累; 当晶格温度超过SiC材料熔点(3000 K)时, 热致载流子雪崩效应引发器件发生SEB. 重离子入射器件后不同时刻器件内部的晶格温度仿真结果如图7所示. 沟槽型SiC MOSFET单粒子效应研究汇总列于表3.

目前, Infineon, ROHM等企业已推出抗辐射SiC MOSFET产品, 并在航天领域实现应用; 美国NASA、欧洲核子中心(CERN)主导了多项SiC器件辐射效应研究. 而国内针对SiC MOSFET的单粒子效应多以平面型MOSFET为主, 对沟槽型MOSFET基础研究还多依赖TCAD仿真. 此外, 现有实验多聚焦于特定粒子和固定能量范围, 缺乏宽能量范围的系统性研究以及高温、高压等极端工况下的协同效应实验数据, 而SiC器件常应用于此类场景(如航天、电动汽车). 未来需通过“机理-工艺-设计-系统”多维度协同创新, 结合实验与仿真验证, 推动SiC功率器件在抗单粒子效应领域的实用化突破.

-

对于Si基MOSFET SEB触发机制的研究已非常成熟, 大量实验和仿真研究表明重离子辐照导致内部寄生BJT导通是其SEB触发的重要机制[67–69], 相关理论与加固方案已公开发表并投入实际应用. 然而在SiC MOSFET的SEB研究领域, SiC TGMOSFET的相关研究仍处于探索阶段, 以致于SiC MOSFET SEB失效机制自器件研究以来一直存在争议.

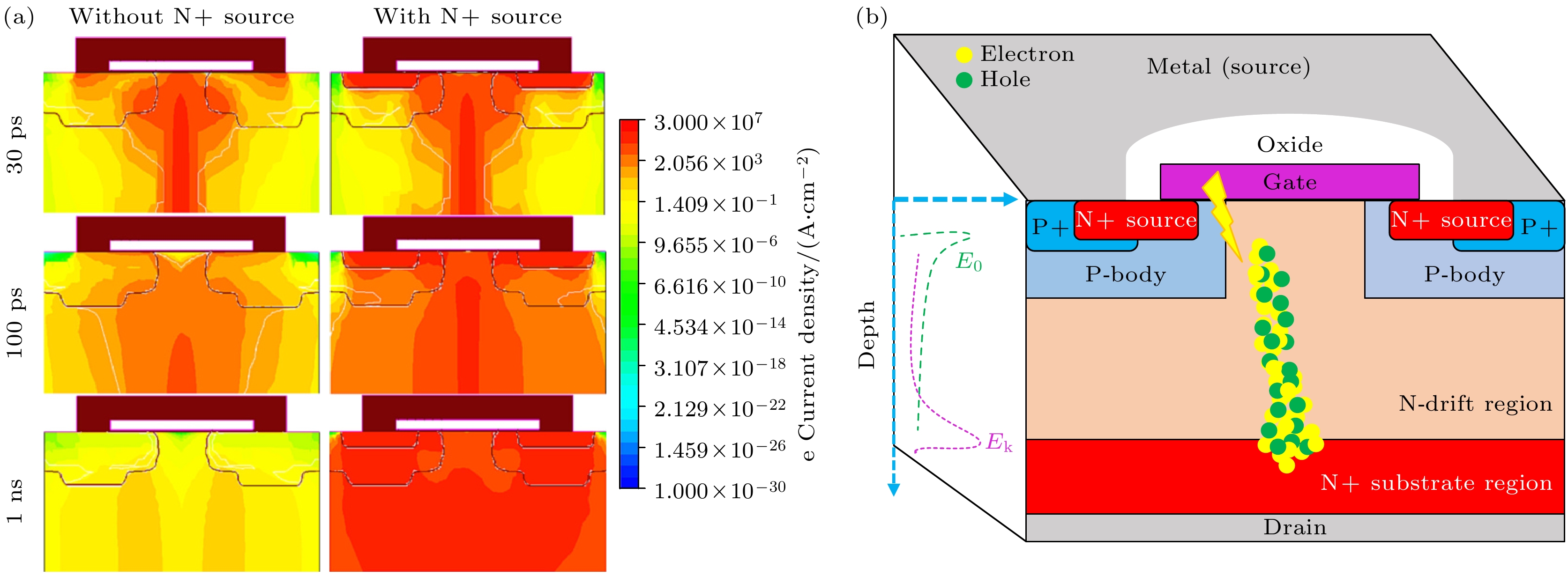

2006年, Zhang[70]仿真揭示了SiC MOSFET与Si MOSFET在SEB失效机制上的内在一致性, 即高能粒子入射SiC MOSFET器件时, 会在器件内部激发大量的电子-空穴对, 这些载流子在强电场驱动下产生漂移运动, 形成从漏极经栅极区域至源极的定向电流通道, 该电流流经SiC MOSFET敏感区时所产生的正向压降使器件内部寄生BJT导通并引发正反馈电流增益机制, 导致瞬态电流激增至临界值, 随着晶格振动加剧引起器件内部局部过热, 最终因热击穿造成器件永久性失效. 直到2011年, 寄生BJT导通是SiC MOSFET SEB触发机制的理论一直被倡导[71]. 2016年, Ikpe等[72]认为寄生BJT在SiC MOSFET SEB产生过程中所起作用较小, 此结论与以往研究有所不同, 其认为相比Si基MOSFET, SiC MOSFET需要更高的电压才能开启寄生BJT. 2019年, Johnson等[73]对SiC MOSFET进行重离子辐照仿真, 发现在SiC MOSFET仿真中未施加碰撞电离时, 即使寄生BJT被激活, 仍未观察到SEB现象. 分析认为仅寄生BJT的电荷放大是不足以引起器件的热破坏, 表明寄生BJT导通机制是SEB触发的重要机制而非唯一机制, 可能存在另外一种补充机制. Witulski等[42]也得出了相同结论, 并给出碰撞电离和BJT导通的双耦合机制, 但并未量化两种机制对SEB的影响大小. 于是, Shoji等[74]通过移除SiC MOSFET中的N+源极, 研究SEB敏感性是否受到影响. 发现SEB电流和最大晶格温度只发生微小的变化, SEB阈值电压没有明显的提升, 表明SiC MOSFET中寄生BJT对SEB的贡献相对较小. 然而, Wang等[75]却发现在相同偏置电压和离子LET(VDS = 400 V, LET = 0.1 pC/μm)下, 具有N+源的SiC VDMOSFET器件发生SEB, 而没有N+源的器件未发生SEB. 对有N+源和无N+源器件内的电子电流密度分布仿真如图8(a)所示, 在30 ps时, 两个器件之间的电子电流密度相差不大. 然而, 在100 ps时, 具有N+源器件的p体和N+源区域电子电流密度显著增加, 表明寄生BJT逐渐导通, N+源区向漂移区注入电子电流, 产生双极放大效应. 表明寄生BJT有助于离子撞击后SiC MOSFET发生SEB. 2020年, McPherson等[76]对SiC MOSFET进行重离子辐照仿真, 给出了温度和电场的时间演变过程, 并提出了一种中间等离子体产生机制, 如图8(b)所示, 其认为大量载流子运输过程会引起电场调制, 在N/N+区形成新的峰值电场, 引起碰撞电离导致载流子倍增, 较高的载流子密度引起再生热载流子产生, 最终形成中间等离子体, 直至达到SiC材料的熔点温度, 发生SEB. 此外, Ball等[52]还提出了一种高脉冲能量失效机制, 其认为重离子入射SiC中会导致电阻分流引起的高瞬态电流, 大电流和高电压同时存在造成过大功耗, 随着能量脉冲不断累积, 直至超过SiC材料的极限, 造成不同程度的损伤. 就目前而言, 研究人员更加认同的SiC MOSFET SEB失效机制是漂移区(N– drift)/衬底(N+ sub)高低结处因高电场而产生的碰撞电离以及寄生BJT导通双耦合机制, 并且碰撞电离是器件发生SEB更为关键的影响因素.

除SEB效应之外, 栅极损伤也是重离子辐照造成功率MOSFET器件损伤的重要体现, 其失效机制与SEB不同. 栅极损伤可以分为潜在栅极损伤、栅极漏电和SEGR, 辐照过程中发生三者所需的漏极偏置电压依次增加, 导致栅极漏电流增大, 其诱因是带电粒子入射导致的栅氧化层损坏[57]. 一般认为在SiC VDMOSFET中, 栅氧化层中的最大电场一般出现在离子撞击的路径上, 而与SiC VDMOSFET不同的是, SiC TGMOSFET最大电场总是发生在沟槽拐角处[77,78]. SiC TGMOSFET器件SEGR效应的主要成因可概括为: 当重离子辐照SiC TGMOSFET后, 在重离子入射路径周围激发大量的电子-空穴对, 这些电子空穴随之做漂移运动, 其中电子向下朝着漏极衬底运动, 空穴朝着SiO2-SiC界面迁徙. 由于沟槽栅的结构特性, 沟槽拐角处的曲率半径更小, 因此空穴更容易聚集在此处, 空穴在拐角中的累积以及其在栅极中的镜面电荷会在氧化物上产生一个瞬态场, 若该瞬态场强与原有的电场强度相加大于栅氧化层的临界击穿场强, 栅氧化层将被击穿, 发生SEGR效应.

-

自1986年Waskiewicz等[79]对功率MOSFET器件进行辐射实验发现并报道SEB效应以来, 对功率MOSFET器件抗单粒子加固技术的研究就再未停止过. 大量研究显示对于常规1200 V的SiC MOSFET, 当辐照粒子LET值大于10 MeV·cm2·mg–1时, 器件通常在500—550 V发生SEB, 大约是其额定电压VR的40%, 明显达不到理想型抗辐射功率器件的理论预期(VSEB/VR≥1.0)[42,43,80]. 因此, 开展SiC MOSFET的抗单粒子加固是维持其在空间辐射环境中正常应用的关键任务. 众所 周知, 传统Si基MOSFET抗SEB的加固技术 大多以优化N区缓冲层来降低N/N+同质结处的峰值电场, 达到更高的二次击穿电压[81]. 近年来, 在N+衬底和N外延层之间引入缓冲层结构对于SiC MOSFET器件抗SEB的有效性已被大量验 证[40,82], 但附加的缓冲层在提升器件SEB阈值同时还会增大比导通电阻值(Ron, sp), Ron, sp是用来量化器件在正常工作时功率损耗的重要特性, 其数值越大, 器件性能越差. 因此, 引入单一缓冲层对于SiC MOSFET而言并非理想的抗SEB加固方式. 此后, 一些研究提出通过引入多个缓冲层和掺杂组合的设计来提高SiC MOSFET器件的抗SEB性能.

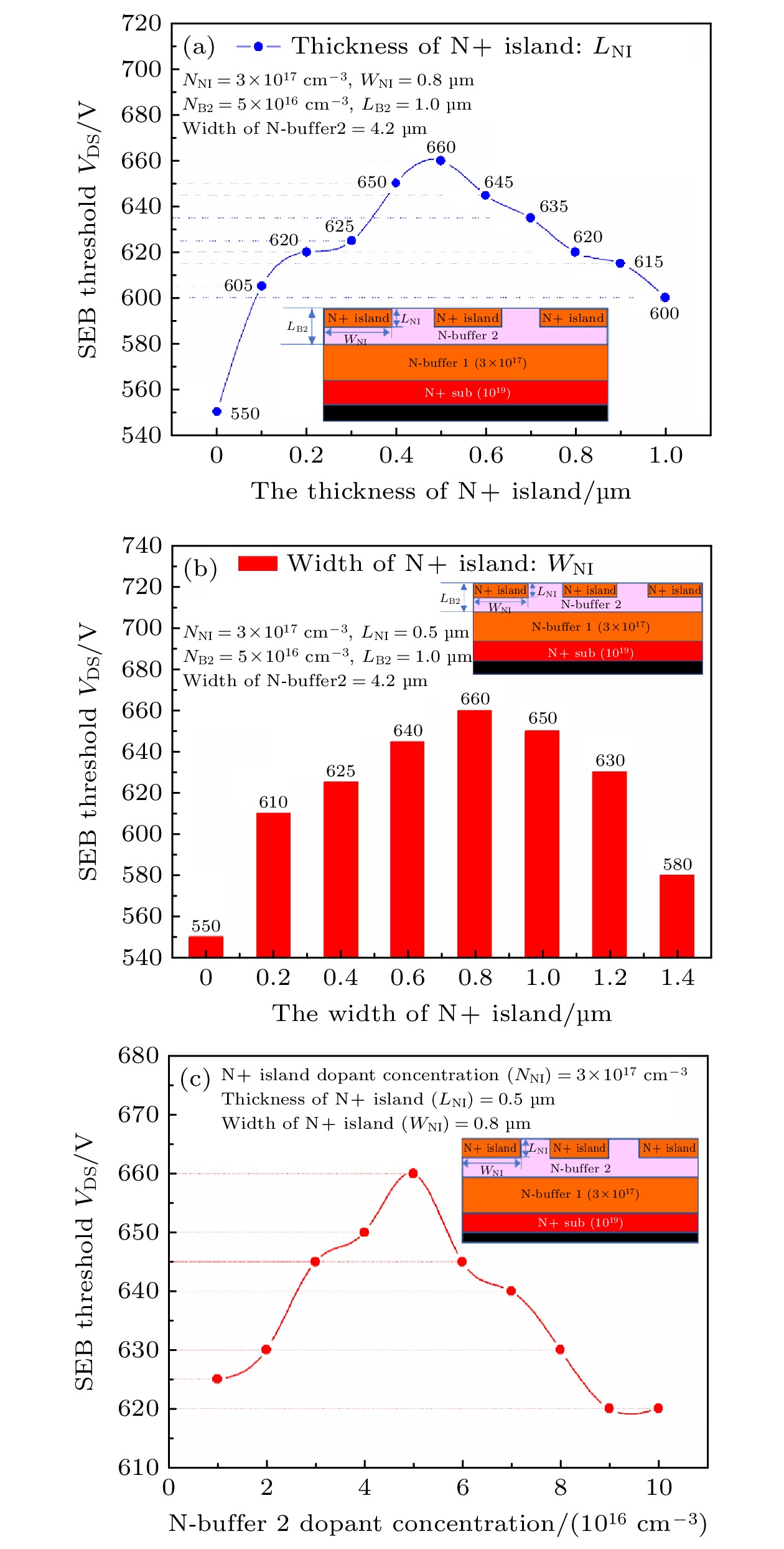

2019年, 王颖等[83]借助TCAD在传统TG-MOSFET中引入两层缓冲层并在第二N–缓冲层中引入不同尺寸的N+岛缓冲层构成新型SiC沟槽栅MOSFET(NITG-MOSFET), 该新型结构可有效地降低位于N–漂移区/N+缓冲层高低界面处的峰值电场强度, 抑制强电场区域内非平衡载流子的碰撞电离及雪崩倍增效应, 从而降低瞬态电流密度激增速率, 防止器件出现局部过热, 提高抗SEB能力. 仿真结果显示, 在LET = 0.1 pC/μm条件下, 传统TG-MOSFET和NITG-MOSFET的SEB阈值电压分别为450 V和660 V, N+岛缓冲层的引入使TG-MOSFET的SEB阈值提高了47%. 之后他们对N+岛缓冲层的抗SEB关键参数进行优化, 发现在N+岛最优参数(厚度为0.5 μm, 宽度为0.8 μm, 第二缓冲层掺杂浓度为5.0×1016 cm–3)下, NITG-MOSFET抗SEB能力最佳, 仿真结果如图9所示.

2020年, Jiang等[84]通过仿真发现采用多缓冲层结构可以进一步增强SiC MOSFET抗SEB性能. 仿真结果显示, 经LET = 1.0 pC/μm粒子辐照后, 在双缓冲层和三缓冲层内部建立了阶跃电场分布, 电场峰值从3 MV/cm降低到2.2 MV/cm, 使在瞬态电热过程中, 过量载流子的产生受到抑制, 局部温升被减弱. 研究结果表明, 在高LET粒子辐照下多缓冲层设计可以提高SEB安全工作区(safe operating area, SOA)的额定击穿电压. 2024年, Wang等[75]提出了一种基于阶梯状缓冲层与垂直双扩散工艺相结合的4H-SiC VDMOSFET(SBL-MOSFET)器件结构, 并借助TCAD与传统VDMOSFET、高斯缓冲层MOSFET (GBL-MOSFET)和双缓冲层MOSFET(DBL-MOSFET)进行了辐照仿真比较. 仿真结果显示, 在LET = 0.1 pC/μm, VDS = 650 V的仿真条件下, VDMOSFET, GBL-MOSFET, DBL-MOSFET和SBL-MOSFET的SEB阈值分别为400, 620, 630和670 V. 离子撞击后器件中心的内部电场变化仿真如图10所示, 发现SBL-MOSFET与VDMOSFET相比, 电场峰值从2.55 MV/cm降低到1.83 MV/cm, 表明阶梯状缓冲层结构可以有效改善强电场分布, 降低碰撞电离率, 显著提高SEB阈值电压.

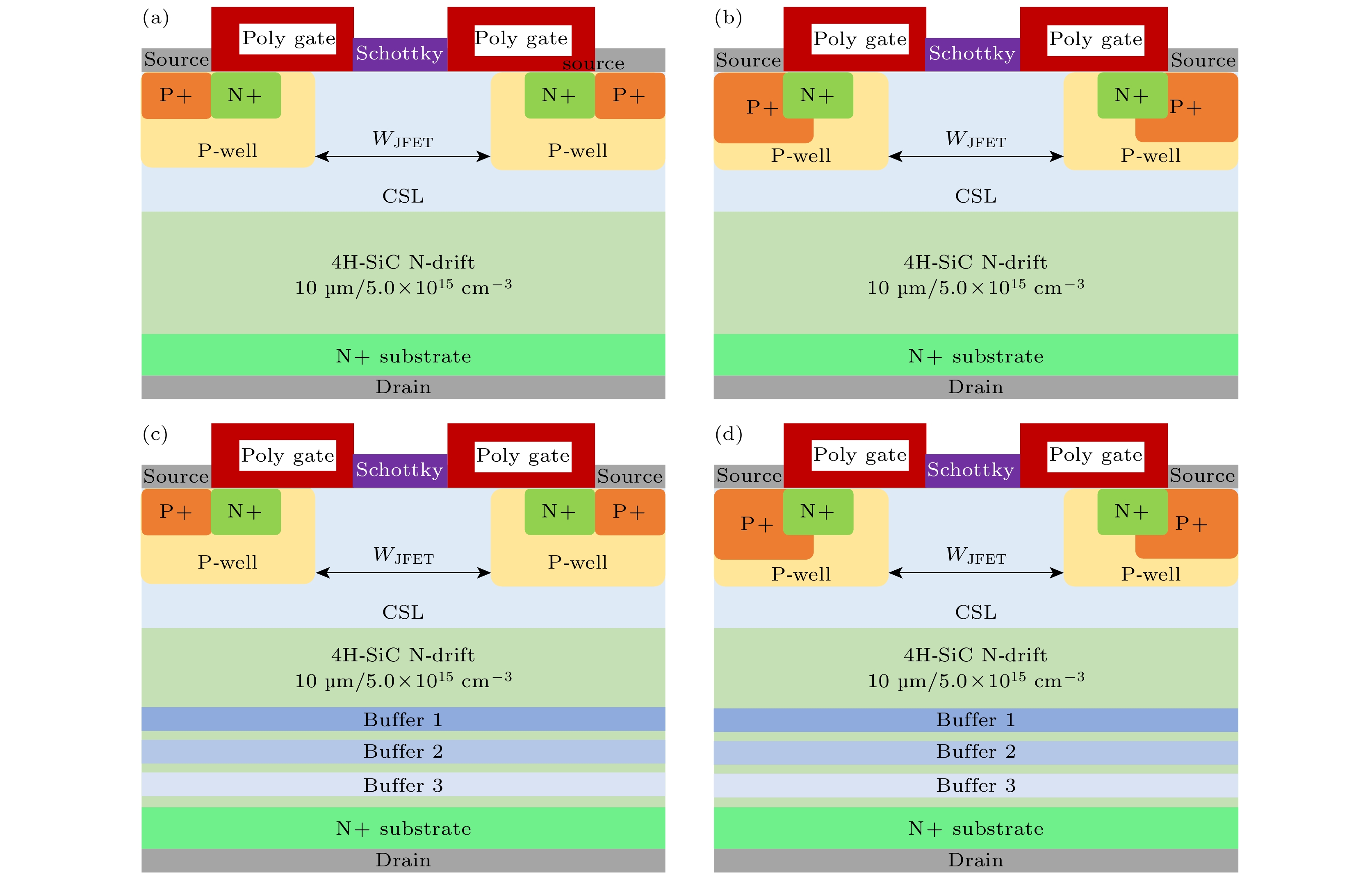

重离子入射SiC MOSFET器件后, 漂移区/衬底高低结处的碰撞电离以及寄生BJT的导通是导致器件触发SEB的两个关键因素. 因此, 除了引入缓冲层来降低碰撞电离还可以通过抑制寄生BJT的导通来提高SiC MOSFET的抗SEB能力. 2020年, 林茂[85]将SiC UMOSFET的P+源区一部分向下延伸至P-body基区, 提出了一种P+源区扩展技术的加固方法. 通过TCAD仿真发现, 当LET = 0.1 pC/μm时, P+源区扩展SiC UMOSFET的SEB阈值为360 V, 较传统SiC UMOSFET提高了40 V. 分析认为掺杂浓度更高的P+源区一部分向下延伸至P-body基区时, 降低了寄生BJT基区的电阻, 使瞬态电流流过寄生BJT基区时的压降减小, 并且扩展的P+源区形成了定向载流子抽取通道, 使载流子从P+源区通道被源极吸收, 减少了流向寄生BJT敏感区域的空穴数目, 起到抑制寄生BJT导通作用. 2024年, Liao和Liu[86]发现仅采用P+源区扩展技术, 对SEB阈值的改善并不显著, 于是尝试将P+源区扩展技术与多层N型间隔缓冲层相结合来提高SiC MOSFET的抗SEB能力. 仿真结果显示, 经LET = 0.5 pC/μm粒子辐照后, 仅采用P+源接触区扩展的器件SEB阈值提高了16%; 仅采用多层N型间隔缓冲层的器件SEB阈值提高了29%; 综合利用P+源接触面积扩展和多层N型间隔缓冲层的器件SEB阈值提高了33%. 分析认为P+源接触面积扩展相当于在BJT的发射极上增加一个电阻, 增强电压负反馈, 降低BJT的输入电压, 抑制寄生BJT的电流增益和放大效应, 再加上引入的多层N型间隔缓冲层有效地将集中的大电场从N型漂移/衬底同质结转移到缓冲层表面, 改善高电场分布, 大大提升SiC MOSFET抗SEB能力. P+源区扩展与多层N型间隔缓冲层相结合的SiC MOSFET器件结构示意图如图11所示.

除此之外, 还有很多其他加固技术用于提升SiC MOSFET抗SEB能力, 比如采用SiC半超结VDMOSFET[47,87,88]、部分加宽沟槽源极消除N+源下面P-well敏感区域来抑制寄生BJT开启[89]以及局域载流子寿命控制技术[90]. 常规的缓冲层加固方式虽能有效降低位于N–漂移区/N+衬底界面处的高电场, 但对于栅氧层内的高电场影响较小[58], 栅氧化层的完整性和稳定性也直接影响着器件的寿命和性能. 基于SEGR效应损伤机制可知, 通过减少空穴在栅氧层下方聚集的方式可有效改善SiC MOSFET抗SEGR能力.

2023年, 杨余[91]提出一种集成空穴抽取通道的SiC MOSFET(HEC-MOSFET), HEC-MOSFET在JFET区中间集成了一个浅结重掺杂的P+空穴抽取结构, 并通过分裂栅极的方式与上方源极金属形成欧姆接触, 如图12(a)所示. 与传统MOSFET结构相比, 其抗SEGR能力有所提升, 归因于P+空穴抽取结构能在短时间内将高能粒子引入的大量空穴以空穴电流的形式排出, 减少了空穴在栅氧层下方的聚集. 同年, Wang等[92]在传统沟槽型SiC MOSFET结构基础上添加栅氧底部N阱区(BNW)、P型侧壁区(SW)和P型扩展层(EL)来提高抗SEGR能力, BSE-MOSFET器件结构如图12(b)所示. 其中, BNW能增加栅极氧化层和空穴累积区之间的距离, 有效减小感应电场, 而SW和EL由于掺杂浓度较高, 可以明显降低空穴导电路径的电阻率, 加速空穴的释放. 因此, 由重离子入射引起的累积空穴更容易被释放, 同时栅极氧化物的电场降低. 仿真结果显示, 当VGS = 0 V, VDS = 28 V偏置电压下, 传统沟槽结构器件发生SEGR效应, 而加固后BSE-MOSFET器件在VGS = 0 V, VDS = 60 V条件下仍未发生SEGR效应, SEGR触发临界电压较传统沟槽结构器件提高了114%.

2024年, Sun等[93]在SiC DTMOSFET中增加P型源极缓冲层(P-SBL)和多缓冲层(MBLs)结构形成新型双沟槽SiC MOSFET(IM-DTMOSFET), 同时采用高K栅介质材料(Al2O3, HfO2)代替传统的SiO2, 用来降低栅氧化层内的最大电场强度. 仿真结果显示, 经过LET = 0.1 pC/μm粒子辐照后, Al2O3和HfO2材料使IM-DTMOSFET栅氧化层中的最大电场强度分别降低了34.0%和56.3%, 栅介质材料介电常数越高, 抗SEGR效应越显著, IM-DTMOSFET器件结构如图12(c)所示. Ranjan等[94,95]同样发现采用Si3N4, HfO2高K栅介质可以显著提高SiC MOSFET抗SEGR能力. 除此之外, 增大栅氧层厚度[50,67]、W型栅介质[96]以及加宽分裂栅[97]等形式也是提高抗SEGR能力的有效方式. 表4中汇总了近些年几种主流的SiC MOSFET单粒子效应加固设计方法.

-

SiC功率MOSFET凭借高功率、高效率、低损耗、轻体量等优势逐渐取代硅基功率MOSFET器件成为航天电源系统的核心模块. 因此, 开展面向空间辐射环境应用的SiC功率MOSFET单粒子效应物理机制与抗辐射加固技术的研究至关重要. 结合国内外研究现状来看, 现阶段研究存在的核心挑战主要体现在以下三个方面.

1)单粒子效应实验方面: 实际应用中, SiC功率MOSFET往往处于多物理场耦合的环境, 如高电压、大电流、高频以及高温等条件与重离子辐射的协同作用, 但目前对于这些多因素耦合下的单粒子效应实验研究尚不全面、系统, 尤其是在不同工作条件和复杂辐射环境下, 载流子的输运、复合以及与晶格的相互作用等细节还需进一步探究; 目前, 针对SiC基功率二极管及MOSFET等分立器件的单粒子效应实验研究居多, 而由于应用相对较窄, 针对绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)、门极可关断晶闸管(gate turn-off thyristor, GTO)等类型的SiC功率器件单粒子效应的实验研究相对较少, 未来对于SiC电路或系统级器件辐射效应的研究也具有非常重要的意义.

2)单粒子烧毁失效机制方面: 目前, SiC功率MOSFET器件SEB的触发机理主要包括寄生BJT导通机制、BJT-碰撞电离双耦合机制、高能脉冲失效机制以及中间等离子体产生机制等, 对于SiC功率MOSFET器件SEB的触发机理的分析并没有达成统一, 并且SEB效应中电热瞬态过程的分析也不够完善. 此外, 现有的仿真模型和方法存在一定局限性, 在仿真SEB效应时, 沿用硅基器件失效判据会导致仿真结果与实测结果偏差较大, 即使采用温度作为判据也未能有效提高仿真精度, 因此建立更精确的仿真模型对于SiC功率MOSFET单粒子辐射效应机理分析非常重要.

3)抗辐射加固技术方面: 加固技术通常需要在提高抗单粒子效应能力的同时, 兼顾器件的其他性能, 如导通电阻、开关速度、功耗等. 目前现有的抗SEGR加固技术主要通过调整栅氧化层厚度或采用新型介质材料, 但这类优化往往导致氧化层击穿场强与器件耐压需求间的矛盾加剧. 此外, 寄生BJT参数的优化也通常以牺牲器件阈值电压稳定性或开关损耗为代价, 难以实现多目标协同优化. 目前, 国内的单粒子辐射加固方法大多是通过TCAD仿真验证, 缺乏重离子辐照实验数据和长期辐照老化的失效机理验证, 导致理论模型与工程实际存在脱节.

-

面对核能和深空探测技术的迅猛发展, 各国都高度关注SiC功率MOSFET器件辐射效应与加固技术的发展. SiC作为第三代半导体材料在理论上具备非常好的抗辐射能力, 然而SiC功率MOSFET栅氧化层较为脆弱, 加之其独特的寄生BJT结构, 导致抗SEE能力远低于理论预期, 尤其SEB和SEGR导致的永久性损伤严重制约SiC功率MOSFET在航天航空领域的大规模应用. 本文从SiC功率MOSFET器件结构发展历史入手, 总结了平面型SiC功率MOSFET与沟槽型SiC MOSFET的技术优势以及未来器件研制方向, 并从辐射效应研究、损伤机制分析以及加固技术三个方向系统性概括了SiC功率MOSFET的SEB和SEGR研究进展. 一般认为, 重离子入射会激发大量的电子-空穴对, 其中空穴朝SiO2-SiC界面处迁徙聚集, 产生的瞬态电场强度若大于栅氧化层的临界击穿场强, 栅氧化层将被击穿, 是SiC功率MOSFET发生SEGR的内在机制. 而对于SiC功率MOSFET发生SEB机制解释还尚不统一, 主要涉及内在BJT导通机制、碰撞电离和BJT导通双耦合机制、高脉冲能量失效机制以及中间等离子体产生机制. 基于辐照损伤机制理论, SiC功率MOSFET抗SEGR的主要途径是引入空穴泄漏通道, 减少空穴在栅氧化层下方的聚集或者使用高K栅介质材料, 降低栅氧化层中的最大场强. 而SiC功率MOSFET抗SEB的加固方式主要是通过抑制内在BJT导通和减少漂移区/衬底高低结处的碰撞电离. 目前, SiC功率MOSFET抗单粒子加固技术因其应用场合的敏感性(航空航天军事领域), 国外往往对相关核心技术进行封锁并禁售抗辐射元器件, 导致国内在SiC功率器件抗单粒子加固技术的研究与产业化进程面临严峻的技术壁垒, 严重制约我国航天器电源系统、国防装备等战略领域的自主可控能力, 后续的相关研究工作任重而道远.

SiC功率MOSFET单粒子效应与加固技术研究进展

Research progress of single event effect and reinforcement technology of SiC power metal-oxide-semiconductor field-effect transistors

-

摘要: 在空间核反应堆系统、深空探测器电源模块以及运载火箭推进装置等极端辐射环境中, 高压大功率器件展现出重要的应用价值. 碳化硅金属氧化物半导体场效应晶体管(SiC MOSFET)具备耐高压、耐高温和低导通损耗等优点, 能够使宇航电源的效率得到进一步提升. 因此, SiC功率MOSFET空间辐射效应和抗辐射加固技术迅速成为行业的研究热点. 首先, 本文回顾了SiC功率MOSFET器件的发展历程, 分析了从平面栅技术到沟槽栅技术的演变过程, 并对未来新型SiC功率MOSFET技术进行了展望. 其次, 针对SiC功率MOSFET在复杂空间环境下面临的辐射损伤问题, 着重梳理了目前国内外关于重离子辐照SiC功率MOSFET引起的单粒子烧毁与单粒子栅穿的相关研究成果. 最后, 基于SiC功率MOSFET单粒子辐射损伤机制分析, 总结了目前SiC功率MOSFET抗辐射加固技术的研究进展, 为研究SiC功率MOSFET单粒子效应损伤机制以及改进其抗辐射加固技术提供参考.

-

关键词:

- SiC功率金属氧化物半导体场效应晶体管 /

- 单粒子烧毁 /

- 单粒子栅穿 /

- 辐射损伤机制 /

- 抗辐射加固

Abstract: In extreme radiation environments, such as space nuclear reactor systems, deep-space probe power modules, and launch vehicle propulsion systems, high-voltage and high-power devices demonstrate significant practical value. Silicon carbide (SiC) metal-oxide-semiconductor field-effect transistors (MOSFETs) possess advantages including high breakdown voltage, thermal stability, and low on-state resistance, enabling further improvements in aerospace power supply efficiency. Therefore, research on radiation effects and radiation-hardening techniques for SiC power MOSFETs has rapidly emerged as a critical focus in the industry. Firstly, this paper reviews the developmental evolution of SiC power MOSFETs, analyzes the necessity of transitioning from planar gate to trench-gate architectures, and provides future prospects for advanced SiC power MOSFET technologies. Secondly, it systematically compiles current research achievements in single event burnout (SEB) and single event gate rupture (SEGR) caused by heavy ion irradiation in SiC power MOSFETs. Finally, based on a mechanistic analysis of radiation-induced single event damage in SiC power MOSFETs, this study summarizes recent progress of radiation-hardening technologies, aiming to provide valuable ideas for understanding radiation induced failure mechanisms and enhancing the radiation tolerance of SiC power MOSFETs. -

-

图 3 几种沟槽型SiC MOSFET栅氧屏蔽结构示意图 (a) ROHM双沟槽结构[15]; (b) Infineon非对称沟槽结构[17]; (c)直接屏蔽结构[29]; (d)间接屏蔽结构[32]; (e)台阶沟槽结构[33]; (f) P+埋层V型沟槽结构[35]

Figure 3. Schematic diagrams of several trench-type SiC MOSFET gate oxide shielding structures (not to scale): (a) ROHM’s double-trench structure[15]; (b) Infineon’s asymmetric trench structure[17]; (c) direct shielding structure[29]; (d) indirect shielding structure[32]; (e) stepped trench structure[33]; (f) P+ buried layer V-shaped trench structure[35].

图 6 Ar, Fe, Kr和Xe离子辐照实验结果[46] (a)器件在VDS = 60 V下Xe离子辐照时的ID-VGS和IG-VGS特性曲线; (b)辐照后VDS扫描测试, 所有器件在580 V < VDS < 700 V范围内失效. 原始状态下的ID和IG以灰色显示

Figure 6. Results from irradiations with Ar, Fe, Kr and Xe ions[46]: (a) ID-VGS and IG-VGS of device exposed to Xe at VDS = 60 V; (b) post-irradiation VDS sweep; all the devices failed at 580 V < VDS < 700 V. The pristine ID and IG are shown in gray.

图 8 (a) 在LET = 0.1 pC/μm, VDS = 400 V条件下, 无N+源和有N+源器件在30, 100 ps和1 ns时离子撞击后的电子电流密度分布 [75]; (b) 垂直N沟道双扩散功率MOSFET辐射下的一维电场和载流子分布[76]

Figure 8. (a) Electron current density distribution at 30, 100 ps, and 1 ns after the ion strike for device without N+ source and with N+ source (LET = 0.1 pC/μm, VDS = 400 V) [75]; (b) vertical N-channel double-diffused power MOSFET under radiation strike with 1D electric field distribution and carrier mapping[76].

图 10 在LET = 0.1 pC/μm, VDS = 650 V条件下, 离子撞击后器件中心的内部电场变化图[75] (a) VDMOSFET; (b) DBL-MOSFET; (c) GBL-MOSFET; (d) SBL-MOSFET

Figure 10. The variation of internal electric field at the device center after the ion strike (LET = 0.1 pC/μm, VDS = 650 V) [75]: (a) VDMOSFET; (b) DBL-MOSFET; (c) GBL-MOSFET; (d) SBL-MOSFET.

图 11 1200 V SiC MOSFET结构示意图[86] (a)分裂栅与集成肖特基势垒二极管(SBD)结构; (b)扩展型P+源接触结构; (c)多层N型间隔缓冲层结构; (d)扩展型P+源接触与多层N型间隔缓冲层的复合结构

Figure 11. Schematic diagram of 1200 V SiC MOSFET[86]: (a) With split gate and SBD embedded; (b) with expansion of P+ source contact; (c) with multi-layer N-type interval buffer layer; (d) with expansion of P+ source contact and multi-layer N-type interval buffer layer.

表 1 平面型SiC MOSFET单粒子效应研究汇总

Table 1. Summary of research on single event effect of planar SiC MOSFET.

器件设计 研究类型 LET/(MeV·cm2·mg–1) VSEB/V 文献 [1200 V] VDMOSFET Experiment 35.8 350 [6] [1200 V] VDMOSFET Experiment 7.7—49.1 580—700 [46] [1200 V] VDMOSFET Experiment 0.26—118 200—600 [49] [1200 V] VDMOSFET Experiment 70.2 800 [51] [1200 V] VDMOSFET Experiment 10—65 500—600 [52] [1200 V] VDMOSFET Experiment 81.3 400 [53] [1200 V] VDMOSFET Experiment 38.85 400 [54] 粒子 LET

/(MeV·cm2·mg–1)Microdose

/VSELC

/VSEGR

/VXe 62.5 40 70 120 Kr 32.4 70 120 400 Ni 20.4 90 120 — Fe 14.53 430 450 500 Ca 13.5 520 530 550 表 3 沟槽型SiC MOSFET单粒子效应研究汇总

Table 3. Summary of research on single event effect of trench SiC MOSFET.

器件设计 研究类型 LET/(MeV·cm2·mg–1) VSEB/V 文献 [650 V] DTMOSFET Simulation 151 70 [55] [1200 V] DTMOSFET Experiment 81.3 <504 [56] [1512 V] DTMOSFET Simulation 15.1 597 [58] [900 V] TB-QVDMOSFET Simulation 75.5 478 [64] [1260 V] CoolSiC Trench MOSFET Simulation 67.95 600 [65] [1200 V] TGMOSFET Experiment 75 500 [66] 表 4 几种主流的SiC MOSFET单粒子效应加固设计汇总

Table 4. Summary of several mainstream hardening design of SiC MOSFET single event effect.

器件类型 加固方法 加固机理 文献 NITG-MOSFET 多层缓冲层(MBLs) MBLs可以降低N–漂移层与N+衬底界面处的峰值电场强度,

抑制二次击穿.[83] IM-DTMOSFET p型源极缓冲层(P-SBL)和

多缓冲层(MBLs)P-SBL和MBLs可以缓解高能重离子撞击后瞬态脉冲

引起的器件局部温度升高.[93] STG-MOSFET 源接触处P+屏蔽区和

高K介质材料(HfO2)源接触处P+屏蔽区可抑制寄生BJT导通, 高K介电材料

可降低栅氧化层的最大电场强度.[98] HEC-MOSFET JFET中间区域P+

柱和电流扩散层(CSL)P+柱能去除JFET区域周围积累的多余空穴, CSL可以扩大

能量耗散面积以及在高VDS偏置下提供良好的夹断效果.[99] DGF-UMOSFET 接地和浮空p-埋层 p-埋层有效降低栅极氧化界面和衬底界面处的晶格最高温度. [100] DT-HJDUMOSFET 集成异质结二极管(HJD) HJD结构能抑制寄生BJT的导通并且使产生的空穴电流

可以有效地泄漏, 提高SEB性能.[101] SH-MOSFET 源极侧边多晶硅/

碳化硅异质结源极侧边poly-Si区域不仅充当空穴放电的通道, 降低氧化层

下方积累的空穴浓度, 增强SEGR电阻, 还能有效降低

寄生BJT的电流增益, 改善SEB性能.[102] -

[1] Winokur P S, Schwank J R, McWhorter P J, Dressendorfer P V, Turpin D C 1984 IEEE Trans. Nucl. Sci. 31 1453 doi: 10.1109/TNS.1984.4333529 [2] Frisina F, Gombia E, Chirco P, Tavolo N, Mosca R, Fuochi P G 1990 Radiat. Phys. Chem. 35 500 doi: org/10.1016/1359-0197(90)90259-K [3] Hazdra P, Vobecky J, Brand K 2002 Nucl. Instrum. Methods Res. , Sect. B 186 414 doi: 10.1016/S0168-583X(01)00898-9 [4] Meng X, Yang H, Kang G, Wang J, Jia H, Chen P, Tsien P 2003 J. Mater. Sci. Mater. Electron. 14 199 doi: 10.1023/A:1022977828563 [5] Muthuseenu K, Barnaby H J, Galloway K F, Koziukov A E, Maksimenko T A, Vyrostkov M Y Khasan K B, Kalashnikova A A, Privat A 2021 IEEE Trans. Nucl. Sci. 68 611 doi: 10.1109/TNS.2021.3053168 [6] 于庆奎, 曹爽, 张洪伟, 梅博, 孙毅, 王贺, 李晓亮, 吕贺, 李鹏伟, 唐民 2019 原子能科学技术 53 2114 doi: 10.7538/yzk.2019.53.10.2114 Yu Q K, Cao S, Zhang H W, Mei B, Sun Y, Wang H, Li X L, Lü H, Li P W, Tang M 2019 At. Energy Sci. Technol. 53 2114 doi: 10.7538/yzk.2019.53.10.2114 [7] Asai H, Nashiyama I, Sugimoto K, Shiba K, Sakaide Y, Ishimaru Y 2014 IEEE Trans. Nucl. Sci. 61 3109 doi: 10.1109/TNS.2014.2371892 [8] Niskanen K, Germanicus R C, Michez A, Wrobel F, Boch J, Saigné F 2021 IEEE Trans. Nucl. Sci. 68 1623 doi: 10.1109/TNS.2021.3077733 [9] Baliga B J 1989 IEEE Electron Device Lett. 10 455 doi: 10.1109/55.43098 [10] She X, Huang A Q, Lucía ó, Ozpineci B 2017 IEEE Trans. Ind. Electron. 64 8193 doi: 10.1109/TIE.2017.2652401 [11] Palmour J W 2014 Proceedings of 2014 IEEE International Electron Devices Meeting San Francisco, CA, USA, December 1–17, 2014 p1 [12] Saks N S, Mani S S, Agarwal A K 2000 Appl. Phys. Lett. 76 2250 doi: 10.1063/1.126311 [13] Williams R K, Darwish M N, Blanchard R A, Siemieniec R, Rutter P, Kawaguchi Y 2017 IEEE Trans. Electron Devices 64 674 doi: 10.1109/TED.2017.2653239 [14] Zhu S, Shi L, Jin M, Qian J, Bhattacharya M, Maddi H L R 2023Proceedings of 2023 IEEE International Reliability Physics Symposium (IRPS) Monterey, CA, USA, March 26–30, 2023 pp1–5 [15] Rohm https://techweb.rohm.com/product/power-device/sic/ 6574 [2025-02-25] [16] Rohm https://www.rohm.com/news-detail?news-title = new-4th-gen-sic-mosfets&defaultGroupId = false [2025-02-25] [17] 孙培元, 孙立杰, 薛哲, 佘晓亮, 韩若麟, 吴宇微, 王来利, 张峰 2023 电子与封装 23 010111 doi: 10.16257/j.cnki.1681-1070.2023.0049 Sun P Y, Sun L J, Xue Z, She X L, Han R L, Wu Y W, Wang L L, Zhang F 2023 Electron. Packag. 23 010111 doi: 10.16257/j.cnki.1681-1070.2023.0049 [18] Infineon Technologies AG https://www.signalintegrityjournal.com/articles/3493-infineon-introduces-coolsic-mosfet-g2-the-next-generation-of-silicon-carbide-technology-for-high-performance-systems-that-drive-decarbonization [2025-02-25] [19] Lay L https://www.st.com/content/dam/is20/document/PE3-2_Lay_Lv_ST_SIC_Mosfet_Diode_product_and_application_Industrial_summit_Version2_EN.pdf [2025-02-25] [20] Onsemi https://www.onsemi.cn/company/news-media/press-announcements/en/next-generation-onsemi-1200-v-elitesic-m3s-devices-enhance-efficiency-of-electric-vehicles-and-energy-infrastructure-applications [2025-02-25] [21] 黄润华, 陶永洪, 柏松, 陈刚, 汪玲, 刘奥, 卫能, 李赟, 赵志飞 2014 固体电子学研究与进展 34 510 doi: CNKI:SUN:GTDZ.0.2014-05-021 Huang R H, Tao Y H, Bai S, Chen G, Wang L, Liu A, Wei N, Li Y, Zhao Z F 2014 Res. Prog. Solid State Electron. 34 510 doi: CNKI:SUN:GTDZ.0.2014-05-021 [22] 袁俊, 王宽, 郭飞, 徐少东, 成志杰, 陈伟, 吴阳阳, 彭若诗, 朱厉阳, 李明哲 化合物半导体 [2025-02-25]] Yuan J, Wang K, Guo F, Xu S D, Cheng Z J, Chen W, Wu Y Y, Peng R S, Zhu L Y, Li M Z Compound Semiconductor [2025-02-25] [23] 袁俊 2021 CN11390801B Yuan J 2021 CN11390801B [24] 陈伟, 郭飞, 成志杰, 王宽, 吴阳阳, 袁俊 2024 CN119133246A Chen W, Guo F, Cheng Z J, Wang K, Wu Y Y, Yuan J 2024 CN119133246A [25] 刘启军, 宋瓘, 罗烨辉, 何启鸣, 王亚飞, 姚尧, 李诚瞻, 肖强, 罗海辉 2024 CN119050156A Liu Q J, Song G, Luo Y H, He Q M, Wang Y F, Yao Y, Li C Z, Xiao Q, Luo H H 2024 CN119050156A [26] 王亚飞, 陈喜明, 李诚瞻, 罗海辉 2020 CN111933685B Wang Y F, Chen X M, Li C Z, Luo H H 2020 CN111933685B [27] Tanaka S, Rajanna K, Abe T, Esashi M 2001 J. Vac. Sci. Technol., B 19 2173 doi: 10.1116/1.1418401 [28] Palmour J W, Edmond J A, Kong H S, Jr C 1993 Proceedings of Silicon Carbide and Related Materials: Fifth International Conference on SiC Carbide and Related Materials (ICSCRM’93), Washington, DC, USA, November 1–3, 1993 pp499–502 [29] Tan J, Cooper J A, Melloch M R 1998 IEEE Electron Device Lett. 19 487 doi: 10.1109/55.735755 [30] Shen Z, Zhang F, Yan G, Wen Z, Zhao W, Wang L 2020 IEEE Trans. Electron. Devices 67 4046 doi: 10.1109/TED.2020.3005899 [31] Nakamura T, Nakano Y, Aketa M, Nakamura R, Mitani S, Sakairi H, Yototsuji Y 2011 Proceedings of 2011 International Electron Devices Meeting, Washington, DC, USA, December 05–07, 2011 pp26.5.1–26.5.3 [32] Harada S, Kobayashi Y, Kinoshita A, Ohse N, Kojima T, lwaya M, Shiomi H, Kitai H, Kyogoku S, Ariyoshi K, Onishi Y, Kimura H 2016 Proceedings of 2016 European Conference on Silicon Carbide & Related Materials (ECSCRM), Halkidiki, Greece, September 25–29, 2016 p1 [33] Kim W, Lichtenwalner D J, Ryu S H, Islam N 2022 US 2022/0157959A1 [34] 张跃, 张腾, 黄润华, 柏松 2022 电子元件与材料 41 376 doi: 10.14106/j.cnki.1001-2028.2022.0020 Zhang Y, Zhang T, Huang R, Bo S 2022 Electron. Compon. Mater. 41 376 doi: 10.14106/j.cnki.1001-2028.2022.0020 [35] Saitoh Y, Masuda T, Tamaso H, Notsu H, Michikoshi H, Hiratsuka K, Harada S, Mikamura Y 2016 Proceedings of 2016 European Conference on Silicon Carbide & Related Materials (ECSCRM), Halkidiki, Greece, September 25–29, 2016 p1 [36] Uchida K, Hiyoshi T, Saito Y, Tsuno T 2020 Mater. Sci. Forum 1004 776 doi: 10.4028/www.scientific.net/MSF.1004.776 [37] Rycroft M J 1995 J. Atmos. Terr. Phys. 57 1672 doi: org/10.1016/0021-9169(95)90044-6 [38] Niskanen K, Touboul A D, Germanicus R C, Michez A, Javanainen A, Wrobel F 2020 IEEE Trans. Nucl. Sci. 67 1365 doi: 10.1109/TNS.2020.2983599 [39] Liang X, Zhao J, Zheng Q, Cui J, Yang S, Wang B, Zhang D, Yu X, Guo Q 2021 Radiat. Eff. Defects Solids. 176 1038 doi: 10.1080/10420150.2021.1999239 [40] Mcpherson J A, Hitchcock C W, Chow T P, Ji W, Woodworth A A 2021 IEEE Trans. Nucl. Sci. 68 651 doi: 10.1109/TNS.2021.3068196 [41] Mizuta E, Kuboyama S, Abe H, Iwata Y, Tamura T 2014 IEEE Trans. Nucl. Sci. 61 1924 doi: 10.1109/TNS.2014.2336911 [42] Witulski A F, Ball D R, Galloway K F, Javanainen A, Lauenstein J M 2018 IEEE Trans. Nucl. Sci. 65 1951 doi: 10.1109/TNS.2018.2849405 [43] Oberg D L, Wert J L 1987 IEEE Trans. Nucl. Sci. 34 1736 doi: 10.1109/TNS.1987.4337546 [44] Martinella C, Ziemann T, Stark R, Tsibizov A, Voss K O, Alia R G 2020 IEEE Trans. Nucl. Sci. 67 1381 doi: 10.1109/TNS.2020.3002729 [45] Lauenstein J, Casey M, Ladbury R, Kim H, Phan A, Topper A 2021 Proceedings of 2021 IEEE International Reliability Physics Symposium (IRPS), Monterey, CA, USA, March 21–25, 2021 pp1–8 [46] Martinella C, Natzk P, Alia R G, Kadi Y, Niskanen K, Rossi M, Jaatinen J, Kettunen H, Tsibizov A, Grossner U, Javanainen A 2022 Microelectron. Reliab. 128 114423 doi: 10.1016/j.microrel.2021.114423 [47] 王敬轩, 吴昊, 王永维, 李永平, 王勇, 杨霏 2016 智能电网 4 1078 doi: 10.14171/j.2095-5944.sg.2016.11.004 Wang J X, Wu H, Wang Y W, Li Y P, Wang Y, Yang F 2016 Smart Grid 4 1078 doi: 10.14171/j.2095-5944.sg.2016.11.004 [48] 刘忠永, 蔡理, 刘小强, 刘保军, 崔焕卿, 杨晓阔 2017 微纳电子技术 54 80 doi: 10.13250/j.cnki.wndz.2017.02.002 Liu Z Y, Cai L, Liu X Q, Liu B J, Cui H Q, Yang X K 2017 Micronanoelectron. Technol. 54 80 doi: 10.13250/j.cnki.wndz.2017.02.002 [49] 于庆奎, 曹爽, 张琛睿, 孙毅, 梅博, 王乾元, 王贺, 魏志超, 张洪伟, 张腾, 柏松 2023 原子能科学技术 57 2254 doi: 10.7538/yzk.2023.youxian.0576 Yu Q K, Cao S, Zhang S R, Sun Y, Mei B, Wang Q Y, Wang H, Wei Z C, Zhang H W, Zhang T, Bai S 2023 At. Energy Sci. Technol. 57 2254 doi: 10.7538/yzk.2023.youxian.0576 [50] Zhao S, Liu Y, Yan X, Hu P, Li X, Chen Q, Zhai P, Zhang T, Jiao Y, Sun Y, Liu J 2025 Microelectron. Reliab. 167 115663 doi: 10.1016/j.microrel.2025.115663 [51] Zhang H, Guo H X, Lei Z F, Peng C, Zhang Z A, Chen Z W, Sun C H, He Y J, Zhang F Q, Pan X Y, Zhong X L, Ouyang X P 2023 Chin. Phys. B 32 028504 doi: 10.1088/1674-1056/ac8cda [52] Ball D R, Galloway K F, Johnson R A, Alles M L, Sternberg A L, Sierawski B D, Witulski A F 2020 IEEE Trans. Nucl. Sci. 67 22 doi: 10.1109/TNS.2019.2955922 [53] Peng C, Lei Z, Chen Z, Yue S, Zhang Z, He Y, Huang Y 2021 IET Power Electron. 14 1700 doi: 10.1049/pel2.12147 [54] Wu L, Dong S, Xu X, Wei Y, Liu Z, Li W, Yang J, Li X 2024 IEEE Trans. Nucl. Sci. 71 1978 doi: 10.1109/TNS.2024.3429172 [55] Zhou X T, Tang Y, Jia Y P, Hu D Q, Wu Y, Xia T, Gong H, Pang H 2019 IEEE Trans. Nucl. Sci. 66 2312 doi: 10.1109/TNS.2019.2944944 [56] Wang L, Jia Y, Zhou X, Zhao Y, Wang L, Li T, Hu D, Wu Y, Deng Z 2022 Microelectron. Reliab. 137 114770 doi: 10.1016/j.microrel.2022.114770 [57] 彭锦秋 2020 硕士学位论文 (兰州: 兰州大学) Peng J Q 2020 M. S. Thesis (Lanzhou: Lanzhou University [58] 彭锦秋, 张行, 吴康, 刘兴宇, 杨旭, 白晓厚, 韦峥, 姚泽恩, 王俊润, 蒋天植, 包超, 卢佳玮, 张宇 2023 原子核物理评论 40 459 doi: 10.11804/NuclPhysRev.40.2022106 Peng J Q, Zhang X, Wu K, Liu X Y, Yang X, Bai X H, Wei Z, Yao Z E, Wang J R, Jiang T Z, Bao C, Lu J W, Zhang Y 2023 Nucl. Phys. Rev. 40 459 doi: 10.11804/NuclPhysRev.40.2022106 [59] Cheng G D, Lu J, Zhai L Q, Bai Y, Tian X L, Zuo X X, Yang C Y, Tang Y D, Chen H, Liu X Y 2022 Microelectronics 52 466 [成国栋, 陆江, 翟露青, 白云, 田晓丽, 左欣欣, 杨成樾, 汤益丹, 陈宏, 刘新宇 2022 微电子学 52 466]] doi: 10.13911/j.cnki.1004-3365.210313 Cheng G D, Lu J, Zhai L Q, Bai Y, Tian X L, Zuo X X, Yang C Y, Tang Y D, Chen H, Liu X Y 2022 Microelectronics 52 466 doi: 10.13911/j.cnki.1004-3365.210313 [60] Martinella C, Race S, Stark R, Alia R G, Javanainen A, Grossner U 2023 IEEE Trans. Nucl. Sci. 70 1844 doi: 10.1109/TNS.2023.3267144 [61] Ball D R, Galloway K F, Johnson R A, Alles M L, Sternberg A L, Witulski A F, Reed R A, Schrimpf R D, Hutson J M, Lauenstein J M 2021 IEEE Trans. Nucl. Sci. 68 1430 doi: 10.1109/TNS.2021.3079846 [62] Martinella C, Race S, Für N, Goncalves de Medeiros H, Zhou H, Grossner U 2024 IEEE Trans. Nucl. Sci. 71 1440 doi: 10.1109/TNS.2024.3379458 [63] 李洋帆, 郭红霞, 张鸿, 白如雪, 张凤祁, 马武英, 钟向丽, 李济芳, 卢小杰 2024 物理学报 73 026103 doi: 10.7498/aps.73.20231440 Li Y F, Guo H X, Zhang H, Bai R X, Zhang F Q, Ma W Y, Zhong X L, Li J F, Lu X J 2024 Acta Phys. Sin. 73 026103 doi: 10.7498/aps.73.20231440 [64] Shi J, Wang Y, Fei X, Sun B, Song Y, Liu Y, Zhang W 2024 IEEE Access 13 5023 doi: 11.10.1109/ACCESS.2024.3524391 [65] Yu C, Bao M, Wang Y, Guo H, Han Y, Hu H 2022 IEEE Trans. Device Mater. Reliab. 22 469 doi: 10.1109/TDMR.2022.3194706 [66] Wang Y, Zhou J, Lin M, Li X, Yang J, Cao F 2022 IEEE Trans. Electron Devices 10 373 doi: 10.1109/JEDS.2022.3158810 [67] Hohl J H, Johnnson G H 1989 IEEE Trans. Nucl. Sci. 36 2260 doi: 10.1109/23.45433 [68] Kuboyama S, Matsuda S, Kanno T, Ishii T 1992 IEEE Trans. Nucl. Sci. 39 1698 doi: 10.1109/23.211356 [69] Titus J L 2013 IEEE Trans. Nucl. Sci. 60 1912 doi: 10.1109/TNS.2013.2252194 [70] Zhang X 2006 Ph. D. Dissertation (MD, USA: University of Maryland, College Park [71] Griffoni A, Duivenbode J v, Linten D, Simoen E, Rech P, Dilillo L 2011 Proceedings of 2011 12th European Conference on Radiation and Its Effects on Components and Systems, Sevilla, Spain, September 19–23, 2011 pp226–231 [72] Ikpe S A, Lauenstein J M, Carr G A, Hunter D, Ludwing L L, Wood W 2016 Proceedings of 2016 IEEE International Reliability Physics Symposium (IRPS) Pasadena, CA, USA, April 17–21, 2016 p1 [73] Johnson R A, Witulski A F, Ball D R, Galloway K F, Sternberg A L 2019 IEEE Trans. Nucl. Sci. 66 1694 doi: 10.1109/TNS.2019.2922883 [74] Shoji T, Nishida S, Hamada K, Tadano H 2015 Microelectron. Reliab. 55 1517 doi: 10.1016/j.microrel.2015.06.081 [75] Wang H, Gu J, Huang X, Zhang J, Jing Y 2024 Microelectron. Reliab. 154 115344 doi: 10.1016/j.microrel.2024.115344 [76] McPherson J A, Hitchcock C W, Chow T P, Ji W 2020 Mater. Sci. Forum. 1004 889 doi: 10.4028/www.scientific.net/MSF.1004.889 [77] Zhang Z, Yuan H, Liu K, Zhang Y, Liu Y, Han C 2024 IEEE Electron Device Lett. 45 2495 doi: 10.1109/LED.2024.3477741 [78] Zhang N, Tang X, Song Q, Liu K, Zhang Z, Yuan H 2023 Proceedings of 2023 5th International Conference on Radiation Effects of Electronic Devices (ICREED), Kunming, China, May 24–27, 2023 pp1–3 [79] Waskiewicz A E, Groninger J W, Strahan V H, Long D M 1986 IEEE Trans. Nucl. Sci. 33 1710 doi: 10.1109/TNS.1986.4334670 [80] Lauenstein J M, Casey M, Topper A, Wilcox E, Phan A, Ikpe S, LaBel K 2015 Proceedings of 2015 IEEE Nuclear and Space Radiation Effects Conference (NSREC) Boston, Massachusetts, July 16, 2015 p1 [81] Liu S, Titus J L, Boden M 2007 IEEE Trans. Nucl. Sci. 54 2554 doi: 10.1109/TNS.2007.910869 [82] Zhou X, Jia Y, Hu D, Wu Y 2019 IEEE Trans. Electron Devices 66 2551 doi: 10.1109/TED.2019.2908970 [83] Wang Y, Lin M, Li X, Wu X, Yang J, Bao M 2019 IEEE Trans. Electron Devices 66 4264 doi: 10.1109/TED.2019.2933026 [84] Jiang L, Liu J, Tian X, Chen H, Tang Y, Bai Y 2020 IEEE Trans. Electron Devices 67 3698 doi: 10.1109/TED.2020.3008398 [85] 林茂 2020 硕士学位论文 (杭州: 杭州电子科技大学) Lin M 2020 M. S. Thesis (Hangzhou: Hangzhou Dianzi University [86] Liao Q, Liu H 2024 Micromachines 15 642 doi: 10.3390/mi15050642 [87] Huang S, Amaratunga A J, Udrea F 2000 IEEE Trans. Nucl. Sci. 47 2640 doi: 10.1109/23.903820 [88] Zerarka M, Austin P, Morancho F, Isoird K, Arbess H, Tasselli J 2014 IET Circuits Devices Syst. 8 197 doi: 10.1049/iet-cds.2013.0211 [89] Lu J, Liu H, Cai X, Luo J, Li B, Li B, Wang L, Han Z 2018 J. Semicond. 39 034003 doi: 10.1088/1674-4926/39/3/034003 [90] Yu C, Wang Y, Cao F, Huang L, Wang Y 2015 IEEE Trans. Electron Devices 62 143 doi: 10.1109/TED.2014.2365817 [91] 杨余 2023 硕士学位论文 (湖南: 湖南大学) Yang Y 2023 M. S. Thesis (Hunan: Hunan University [92] Wang Y, Liu T, Qian L, Wu H, Yu Y, Tao J, Cheng Z, Hu S 2023 Micromachines 14 688 doi: 10.3390/mi14030688 [93] Sun S, Chen F, Sun Y, Li Y, Yang K, Tang X 2024 Microelectron. Reliab. 164 115569 doi: org/10.1016/j.microrel.2024.115569 [94] Ranjan S, Majumder S, Naugarhiya A 2020 Proceedings of 2020 International Conference on Power Electronics & IoT Applications in Renewable Energy and its Control (PARC), Mathura, India, February 28–29, 2020 pp272–275 [95] Amjath M, Ranjan S, Naugarhiya A 2022 Proceedings of 2022 Second International Conference on Advances in Electrical, Computing, Communication and Sustainable Technologies (ICAECT) Bhiai, India, April 21–22, 2022 pp1–5 [96] Darwish M, Yue C, Lui K H, Giles F, Chan B, Chen K I, Pattanayak D, Chen Q, Terrill K, Owyang K 2003 Proceedings of the ISPSD ‘03, 2003 IEEE 15th International Symposium on Power Semiconductor Devices and ICs, Cambridge, UK, April 14–17 2003 pp24–27 [97] Lu J, Liu H, Luo J, Wang L, Li B, Li B, Zhang G, Han Z 2016 Proceedings of 2016 16th European Conference on Radiation and Its Effects on Components and Systems (RADECS) Bremen, Germany, September 19–23, 2016 pp1–5 [98] Liu Y, Wang Y, Yu C H, Luo X, Cao F 2018 Superlattices Microstruct. 122 165 doi: 10.1016/j.spmi.2018.08.011 [99] Liang S, Yang Y, Chen J, Shu L, Wang L, Wang J 2024 IEEE Trans. Device Mater. Reliab. 24 507 doi: 10.1109/TDMR.2024.3463698 [100] Shen P, Wang Y, Li X J, Yang J, Zheng L 2023 Microelectron. Reliab. 142 114931 doi: 10.1016/j.microrel.2023.114931 [101] Kim J, Kim K 2022 IEEE Trans. Device Mater. Reliab. 22 164 doi: 10.1109/TDMR.2022.3151704 [102] Yu Q, Chen W, Huang J, Shen Z, Lin Z, Peng H, Shu H, Li J 2025 Micro Nanostruct. 198 208064 doi: 10.1016/j.micrna.2024.208064 -

首页

首页 登录

登录 注册

注册

下载:

下载: