-

在高真空系统中,氢气和水蒸气是两种最难去除的气体组分,尤其是在需要快速抽真空的应用场景中,如大型电离推进测试装置[1]或托卡马克装置的中性束注入系统[2]。制冷机低温泵因其对氢气和水蒸气具有较高的抽气速率,成为这些装置中的关键真空获得设备。制冷机低温泵的性能优化及结构设计依赖于对其抽气行为的精确预测,特别是在处理低沸点气体(如氢气和氦气)[3]时,温度波动对气体吸附行为的影响尤为显著。

目前,尽管已有部分研究提出了针对制冷机低温泵(以下简称低温泵)抽气行为的预测方法,例如Varoutis S等[4]结合测试粒子蒙特卡洛法和直接蒙特卡洛方法(DSMC)对ITER低温泵装置进行建模,进而获得压力分布及各个冷板吸附粒子数;Mukherjee S S等[5]通过Ansys软件的稳态热模块模拟贮槽式低温泵的温度分布,解析了低温泵在不同结构下的温度变化;Gangradey R等[6]先利用Monte Carlo模拟工具Molflow+分析低温泵内部气体流动模式,再根据气体流动研究结果与有限元软件结合进行的热分析,最终根据模拟计算结果设计用于托卡马克装置的低温泵结构。但这些研究主要集中在低温泵的整体性能预测和结构设计上。对于低温泵冷板表面温度与气体吸附行为之间的动态关系,尤其是低沸点气体在微小温度扰动下的黏附系数变化[7]及其对吸附过程的影响,尚未有系统的数值模型进行描述。此外,吸附过程中释放的潜热与吸附质量之间的耦合关系,以及其对温度场分布的反馈作用,也缺乏深入的研究。

因此,本研究旨在建立一种热-分子流多物理场耦合的数值模型,以自由分子流流态为基础,精确描述低温泵在抽气过程中的温度场分布、气体吸附行为及抽气性能。基于上述数值模型,参数化扫描多组冷板阵列几何尺寸,分别从降温时间、抽速、工作寿命等角度研究冷板阵列结构对低温泵性能的影响。

-

对于流态为自由分子流的数值模型,尤其当克努曾数较大时,流动被假设为仅有气体与表面的相互作用,而没有气体之间的碰撞。通常采用两种方法求解分子流模型,分别是测试粒子蒙特卡洛法 (TPMC)和角系数法(AC)[8]。TPMC方法适用于追踪真空系统中的粒子行为、计算压力分布。但在计算粒子与壁面的热量交换时,TPMC方法仅能计算出热能数值,无法获得传热偏微分方程组需求的热通量数值,因此不适合与传热求解器耦合。AC法采用了视图因子(View Factor)处理,可以计算模型边界处的分子通量及热通量,同时在求解器内存充足时具有较快的求解速度[9]。因此本研究使用角系数法求解分子流模型。

气体分子的总内能qm可由平均内能

$\overline \varepsilon $ 与分子数N乘积获得[10],即公式(1)。对于低温泵内任意壁面,入射分子通量G均可用公式(2)表达[8],其中S代表计算表面视线中的其他表面,J代表其他表面单位面积分子的发射通量,r代表表面距离,θcur代表当前表面入射角,θoth代表其他表面发射角。

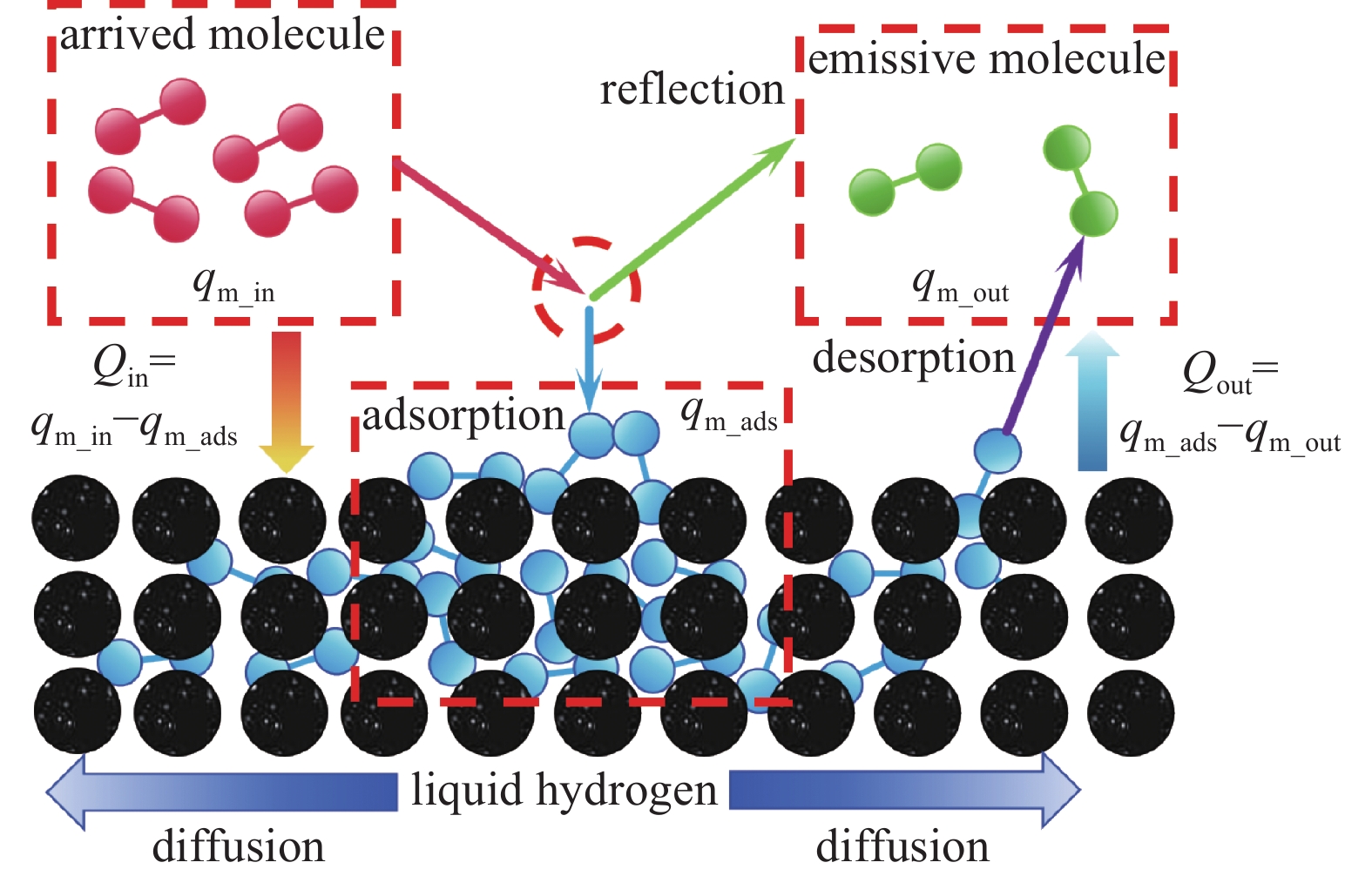

图1展示了气体分子在低温泵壁面的物质和热量交换的过程[11],其中qm_in代表入射气体分子内能,qm_ads代表吸收气体分子内能,qm_out代表发射气体内能。发射气体分子由反射气体分子及脱附气体分子组成,但在低温泵正常工作时,脱附量远低于反射气体,可以忽略。Qin和Qout分别代表向内及向外热通量,则低温泵任意壁面显热热通量可由公式(3)表示[10],

${\overline \varepsilon _{{\text{in}}}} $ 与${\overline \varepsilon _{{\text{out}}}} $ 分别代表入射与发射分子平均动能。当气体分子被活性炭吸附,相变为液态时释放出潜热Qlat,潜热被认为与吸附量相关,如公式(4)所示[12],其中氢气的汽化热∆Hvap为425 kJ/kg,

${{M}}_{{\mathrm{n}},{\mathrm{H}}_{2}} $ 代表氢气的摩尔质量,NA为阿伏伽德罗常数。低温泵任意壁面的热通量均可由公式(3)与公式(4)求解获得。 -

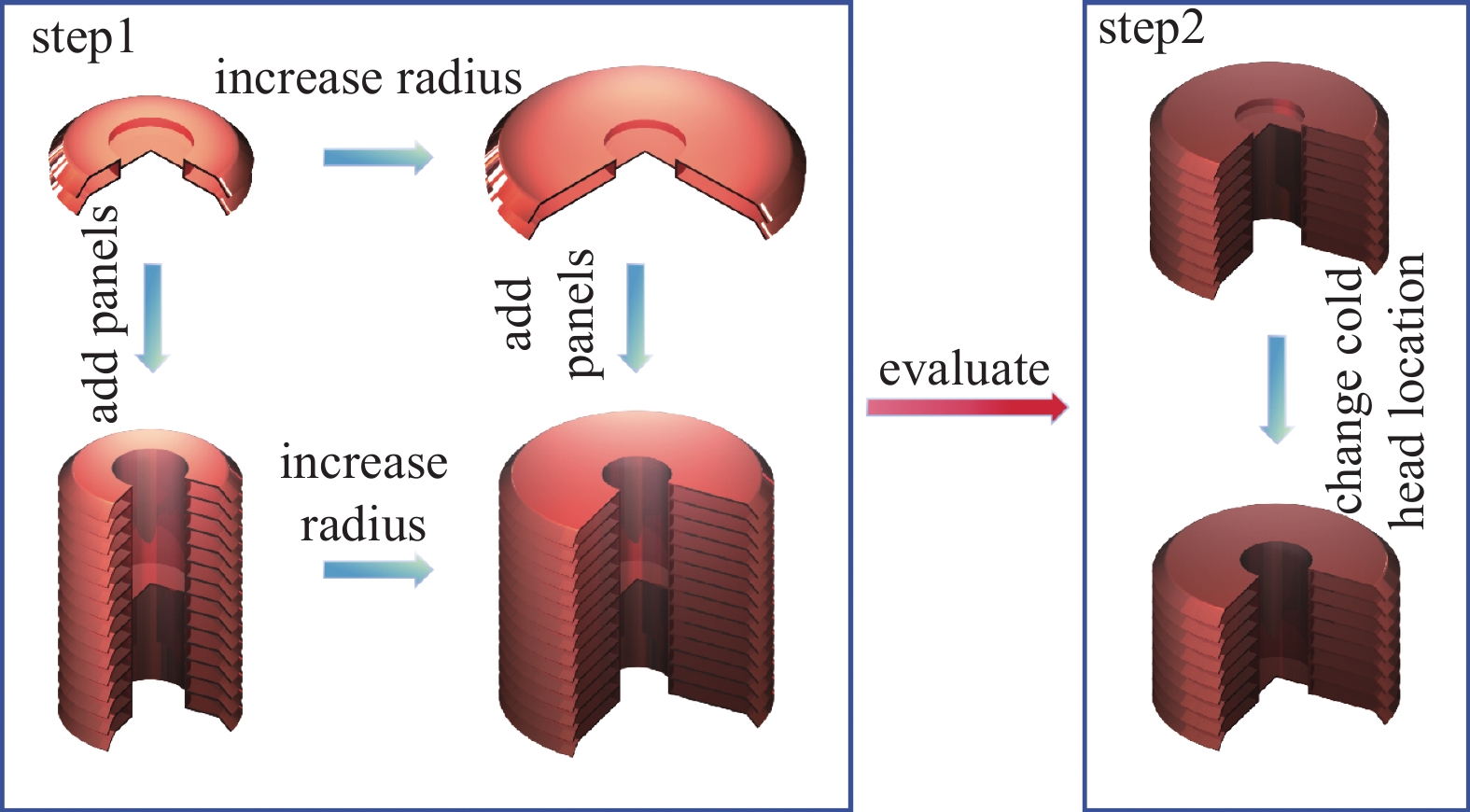

参考JB/T 11081—2011[13]制冷机低温泵设计标准提供的基本参数,低温泵公称通径选定为250 mm。为研究低温泵冷板阵列结构对抽气行为的影响,本文首先调整冷板阵列的半径(60 mm至105 mm,步长5 mm)与冷板层数(2层至15层,步长1层),根据降温时间、工作寿命、抽速三个指标评估合理的冷板阵列结构,再基于该结构调整二级冷头位置,获得最终制冷机低温泵结构。具体冷板结构及分析流程如图2所示。

低温泵的降温时间可通过冷板质量mpan计算,由于铜的比热容c和制冷机功率W数值与温度数值相关,t0为制冷机空载降温时间。因此常在工程中使用分段函数估算降温时间,如公式(5)所示[14]。

为提高计算精度,将公式(5)改写为积分形式,即公式(6),Tenv与Tfin分别代表环境温度与目标温度。

-

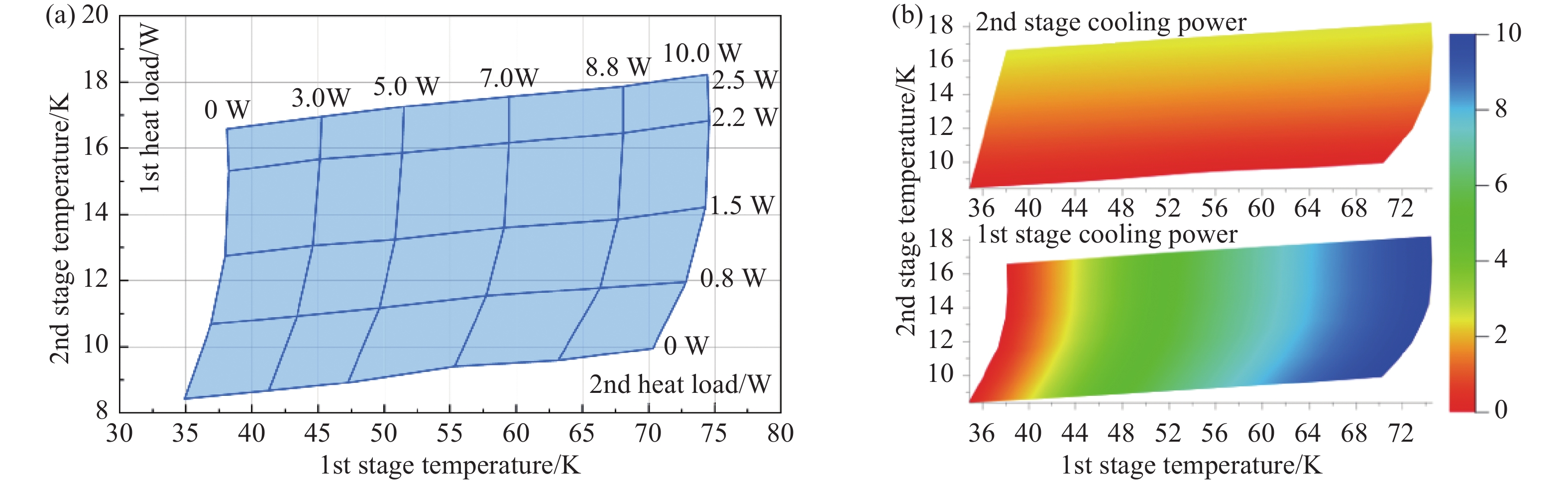

根据经验,对于公称通径为250 mm制冷机,一级冷头的冷量应大于8 W(77 K),二级冷头冷量应大于2.2 W(20 K),据此参考某厂商生产的G-M制冷机[15],其制冷量网状图如图3(a)所示。为将制冷量参数与传热求解器耦合,采用最小二乘法拟合冷头温度与冷量,如图3(b)所示。

-

吸附式低温泵多采用颗粒活性炭(GAC)材料作为吸附剂。本文参考的GAC材料[6]颗粒尺寸约为4 mm,孔隙表面积为1265 m2/g,孔隙体积为0.515 cm3/g,吸附容量Vcap为200 cm3/g,GAC材料在冷板表面涂覆0.14 g/cm3。活性炭对气体的吸附能力与温度关系可参照表1获得[16]。

低温泵的工作寿命tmax可通过公式(7)计算,mads表示低温泵内使用的活性炭质量,Q表示通入低温泵的测试气体流量[14]。

-

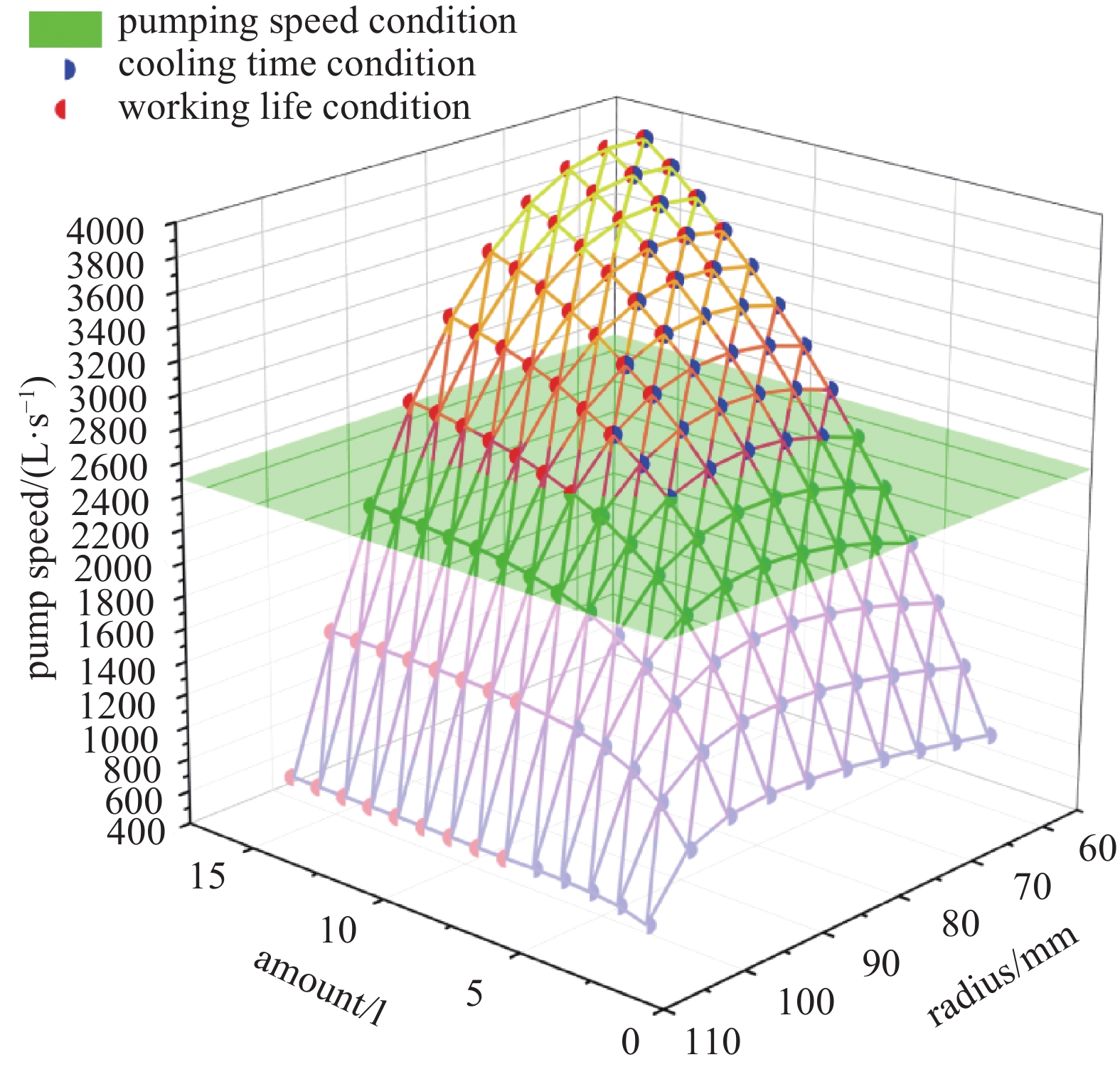

本文通过参数化扫描方法,分别调整了冷板阵列的半径尺寸和层数,不同参数冷板阵列对应的抽速变化如图4所示,随着冷板层数增多,低温泵的抽速也逐渐提高,但当层数增加至10层后,继续增加冷板对抽速提升效果较少,同时这一提升也受到冷板半径影响。而随着冷板半径增大,抽速出现先提高后降低的趋势,在冷板半径为85−95 mm时达到最大抽速。这种现象是因为,当提升冷板半径时,冷板与冷屏的间隙减小,因此降低了低温泵内部流导,因此气体难以向底部扩散,影响了低温泵的抽气能力。

本泵抽速(L/s)为测试气体流量与泵入口处压力比值,参考市面上相同口径低温泵,泵抽速应当大于2500 L/s,工作寿命(测试气体流量为168.9 Pa∙L/s,即100 sccm)应长于200 min。JB/T 11081—2011[13]中推荐250 mm口径低温泵降温时间应小于100 min。图4中绿色截面代表了抽速条件(大于2500 L/s),红色左半圆代表了工作寿命条件(大于200 min),蓝色右半圆代表了降温时间条件(小于100 min)。通过上述三种条件筛选,同时考虑到生产成本,应当尽量减少制造材料,最终选择包含9层冷板,半径为90 mm的冷板阵列作为进一步研究对象。

-

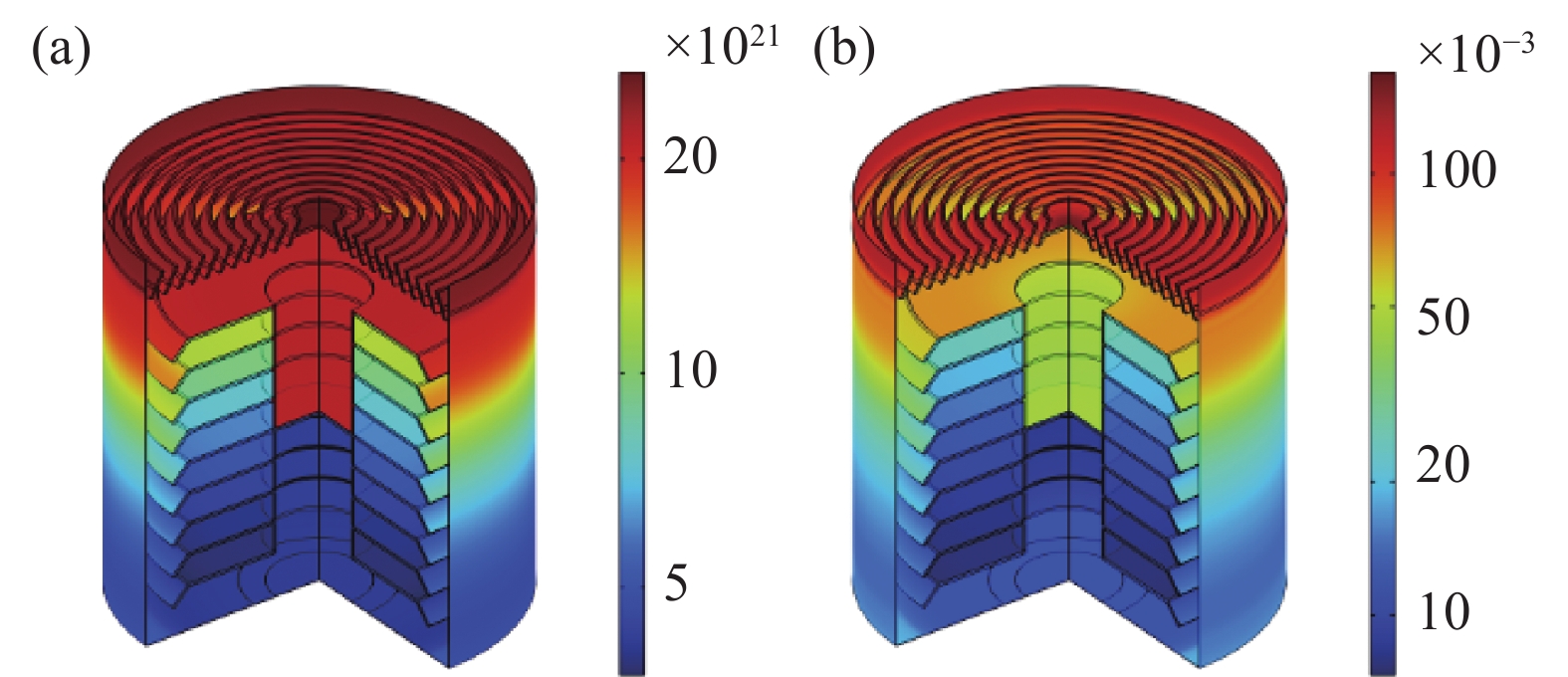

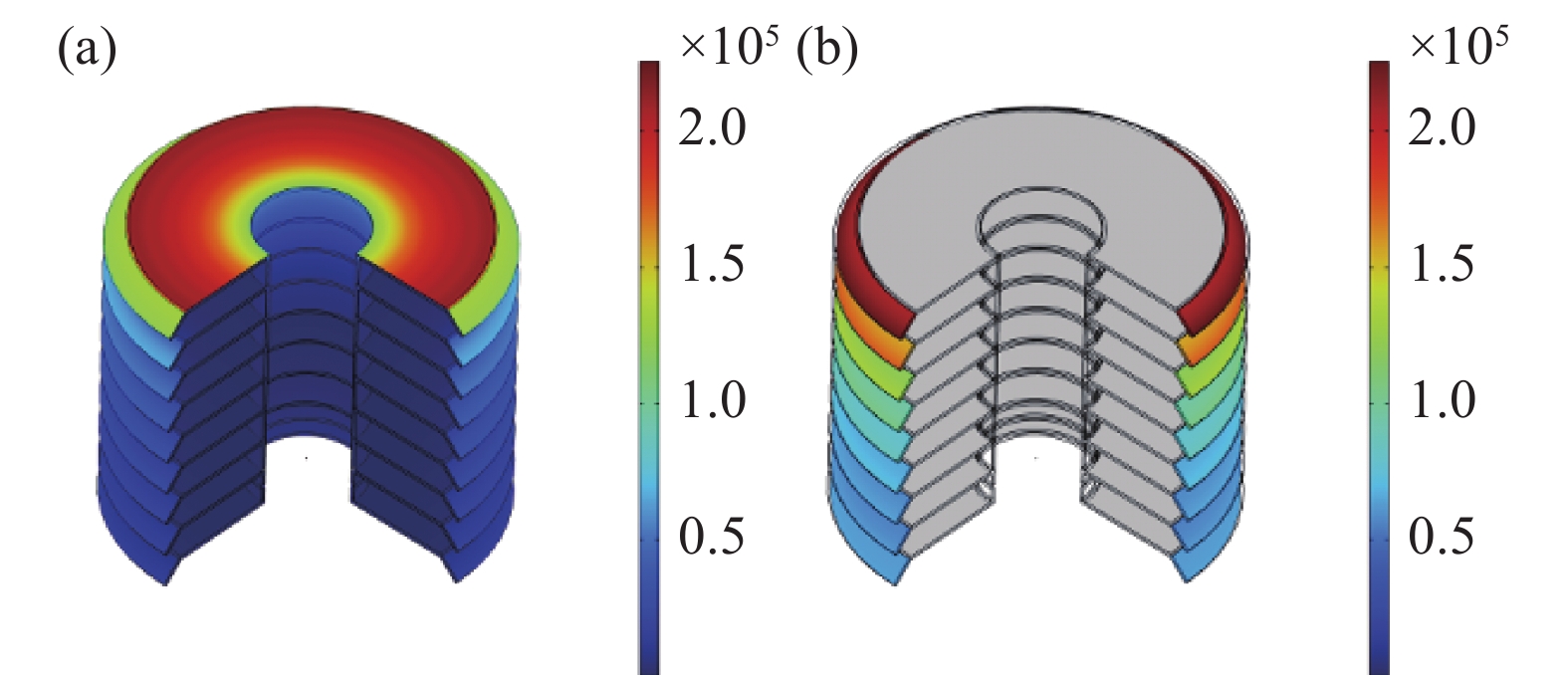

为了深入理解低温泵内部气体分子及热量分布规律,对低温泵内部入射分子通量及压力分布进行分析,图5分别为低温泵入射分子通量及压力分布,以上两种变量均自上而下逐渐降低,在低温泵底部显示出最低的入射分子通量及压力。虽然分子通量相近,但考虑到温度对压力的影响,根据查理定律,经过挡板的冷却后,在第一层冷板的压力(0.07 Pa)明显低于挡板处的压力(0.13 Pa)。

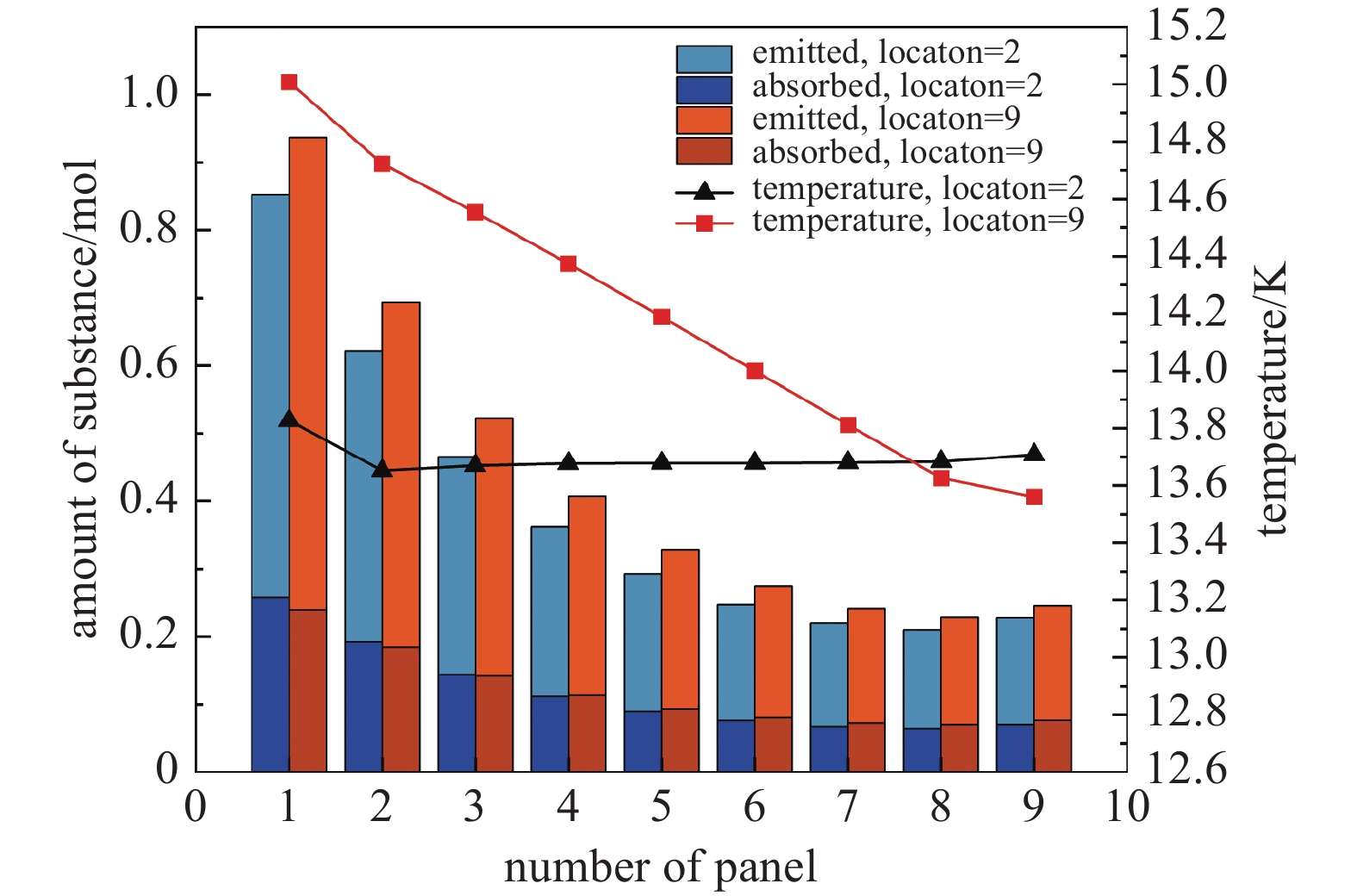

如图5(a)所示,顶层冷板的入射分子通量更高,当黏附系数相同时,顶层冷板具有更高的吸附量,顶层冷板的热通量在整个阵列中最高,但顶层冷板也会更快达到饱和状态。如图6所示,显热及潜热热通量在顶层冷板都达到较高水平。经过顶层冷板的冷却后,气体降温至15 K以下,因此下面的冷板受到的显热热通量极少,冷板阵列的显热热通量呈阶跃式变化。与显热热通量不同,如图6(b)所示,潜热热通量仅与气体分子吸收量相关,因此冷板阵列的潜热热通量呈阶梯式变化。

-

通过改变二级冷头的位置,可以影响冷板阵列温度分布,进一步地影响低温泵抽速及再生间隔。在相同气体负载下,理想状态的每层冷板气体分子吸附量应保持一致,从而延长再生间隔。本文通过引入离散系数衡量冷板吸附量数值集中程度,当离散系数越小时,每层冷板的吸附量越接近。如公式(8)所示,其中Vs_i表示第i组冷板阵列离散系数,X[i]表示第i组冷板阵列中每层冷板吸附量构成的数组,Var(X[i])代表数组X[i]的方差,

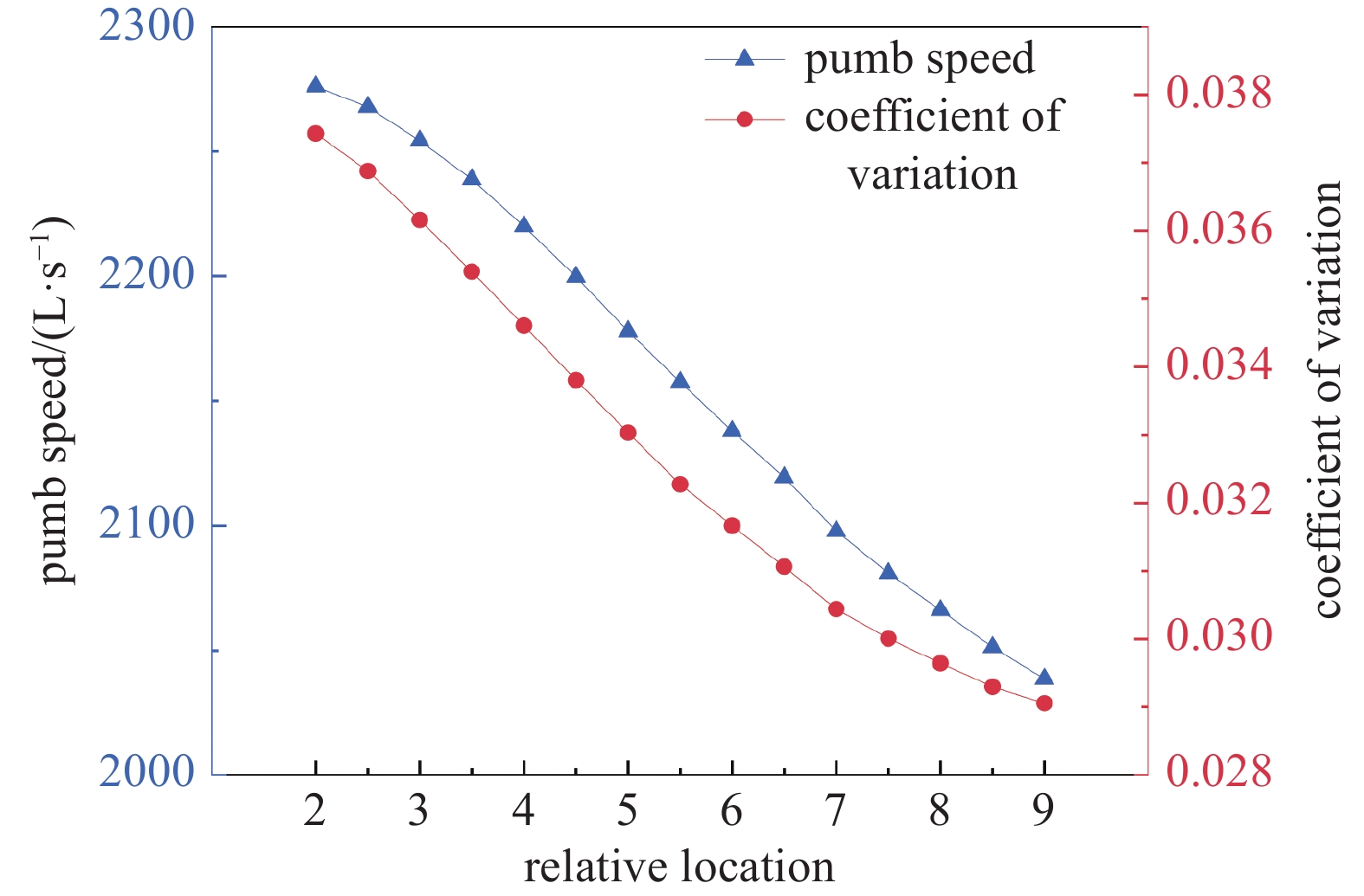

${\overline X \left[ i \right]} $ 代表数组均值。图7展示了进气量设置为337.8 Pa∙L/s(200 sccm),低温泵工作120 min后,不同冷头位置对应的抽速及吸附量离散系数,其中二级冷头的相对位置由顶层2等间距调整至底层9。由图7可知,随着二级冷头位置由顶层向底层调整,离散系数逐渐降低,即每层冷板吸附量逐渐趋于均衡,但抽速性能也在降低。当二级冷头相对位置为2时,低温泵具有最高抽速;而当相对位置为9时,冷板阵列吸附量的离散系数最小,再生间隔最长。对于气体负载较大的真空系统,应当将二级冷头设置在冷板阵列的上端;而对于气体负载较小,要求维持真空度的真空系统,则应当将二级冷头设置在下端。

进一步探究二级冷头位置对冷板阵列吸附能力的影响,分别分析二级冷头相对位置为2和9时,每层冷板的吸收、反射物质的量和温度。如图8所示,相对位置9的气体分子反射量始终略高于相对位置2,尤其对于顶层冷板,这使得气体分子有更大概率向冷板阵列下端扩散,从而提高下端冷板的入射量;对于前三层冷板,相对位置9的吸附量小于相对位置2,而从第四层冷板开始,相对位置2的吸附量小于相对位置9。当二级冷头相对位置为2时,冷板之间温差极小,最大温差小于0.2 K,同时由于二级冷头处于高温区,提供的冷量也更高,因此阵列平均温度相对更低。由于顶端冷板的入射量更大,其吸收量也高于其他位置的冷板。而当二级冷头相对位置为9时,冷板之间产生温度梯度,通过降低下端冷板温度,提高黏附系数,从而向下端冷板的吸收量提供一定补偿,因此降低了冷板阵列吸收量的离散系数。

-

本文采用角系数法计算低温泵中分子通量及热通量,全耦合稀薄气体流动和传热学方程,构建了一种预测制冷机低温泵性能的多物理场模型。基于该模型仿真分析了140组冷板阵列抽速,结果表明:随着冷板层数增加,抽速逐渐增大,但增速衰减;随着冷板半径扩大,受到流导影响,抽速出现先增后降的趋势,冷板半径为85−95 mm时抽速最大。通过抽速、降温时间、工作寿命三个指标评估140组冷板阵列抽气性能,最终得出,对于公称通径为250 mm的低温泵,采用的冷板阵列应包含9层半径为90 mm的冷板。进一步分析低温泵内部显热及潜热热通量分布,结果表明顶层冷板更容易受到气体分子碰撞,因此气体吸收量及表面受到热通量较高;在经过顶层冷板冷却后,底层冷板受到的热通量降低,但吸收的气体也更少。基于上述研究,最后通过逐步调整冷板阵列二级冷头接触位置,结果表明:当二级冷头置于冷板阵列顶端时,低温泵能保持较高的抽速;而将二级冷头置于底端时,低温泵的再生间隔会更长。本文提出的多物理场模型及研究方法为低温泵抽气性能预测提供了理论依据,为新型低温泵设计提供了有益参考。

制冷机低温泵冷板阵列仿真分析及结构优化

Simulation Analysis and Structural Optimization of Cold Panel Array in Cryocooler-Based Cryopump

-

摘要: 低温泵由于其运行稳定、大抽速等特性,广泛应用于半导体制造、大科学装置及环模装备。低温泵的冷板阵列作为泵送氢气的主要部件,其结构尺寸对抽气性能具有重要影响。研究以G-M制冷机低温泵为研究对象,基于稀薄气体动力学理论,对比分析不同冷板层数及直径对抽气性能的影响,并根据抽速、降温时间、工作寿命三个指标筛选最优冷板阵列结构,最后通过热流耦合方法分析最优冷板阵列结构,对比分析不同G-M制冷机二级冷头安装高度对温度、抽气量分布及平均抽速的影响。结果表明,对于公称通径为250 mm的小口径低温泵的冷板阵列,应安装9层直径为180 mm的冷板,并分别讨论了冷头安装位置的优缺点。文章的研究方法为分析制冷机低温泵抽气性能提供了理论依据,研究结果为新型制冷机低温泵冷板阵列结构开发提供了理论支持。Abstract: Due to stable operation and high pumping speed, cryopumps are widely used in semiconductor manufacturing, scientific apparatus and space environment simulators. The cold plate array of a cryopump, as the main component for pumping hydrogen, significantly influences its pumping performance. This study focuses on a G-M cryocooler-based cryopump, based on rarefied gas dynamics to comparatively analyze the impact of different numbers of cold plate layers and diameters on pumping performance by angular coefficient method. The ideal cold plate array structure is selected based on three indexes: pumping speed, cooling down time and operational lifespan. Subsequently, a thermal-fluid coupling analysis is conducted on the cryopump using the ideal cold plate array, comparing the effects of different installation heights of the second-stage cold head in the G-M cryocooler on temperature distribution, pumping capacity and average pumping speed. The results indicate that for a small-diameter cryogenic pump with a nominal bore of 250 mm, a cold plate array consisting of 9 layers with a diameter of 180 mm should be installed. The advantages and disadvantages of different cold head installation positions are also discussed. The methodology presented in this study provides a theoretical basis for analyzing the pumping performance of cryocooler-based cryopumps, and the findings offer theoretical support for the development of new cold plate array structures in such pumps.

-

Key words:

- Cryocooler-based cryopump /

- Rarefied gas flow /

- Thermal-fluid coupling /

- Cold panel structure .

-

-

-

[1] Neumann A , Brchnelova M . Modelling of cryopumps for space electric propulsion usage[J]. Aerospace, 2024, 11(3): 177 [2] 张航, 王国栋, 杨庆喜, 等. EAST窗口插件式低温泵热辐射特性的数值模拟研究[J]. 真空科学与技术学报, 2022, 42(12): 901−907 (in Chinese) Zhang H, Wang G D, Yang Q X, et al. Research of numerical simulation to thermal radiation characteristic in EAST window plug-in cryopump[J]. Chinese Journal of Vacuum Science and Technology, 2022, 42(12): 901−907 [3] Zhang C, Chen Z, Yang Q, et al. Design and development of the EAST plug-in cryopump for long-pulse high-performance operation[J]. Vacuum, 2024, 220: 112845 doi: 10.1016/j.vacuum.2023.112845 [4] Varoutis S, Day C. Numerical modeling of an ITER type Cryopump[J]. Fusion Engineering and Design, 2012, 87(7-8): 1395−1398 doi: 10.1016/j.fusengdes.2012.03.023 [5] Mukherjee S S, Gupta V, Panchal P, et al. Design and development of LN2 cooled cryopump for application in high heat flux test facility[J]. Fusion Engineering and Design, 2022, 184: 113315 doi: 10.1016/j.fusengdes.2022.113315 [6] Gangradey R, Mukherjee S S, Gupta V, et al. Design and development of a liquid nitrogen cooled test cryopump for application in Steady-state Superconducting Tokamak-1[J]. Vacuum, 2022, 200: 110986 doi: 10.1016/j.vacuum.2022.110986 [7] Day C. The use of active carbons as cryosorbent[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2001, 187: 187−206 [8] Kersevan R, Pons J L. Introduction to MOLFLOW+: New graphical processing unit-based Monte Carlo code for simulating molecular flows and for calculating angular coefficients in the compute unified device architecture environment[J]. Journal of Vacuum Science & Technology A, 2009, 27(4): 1017−1023 [9] Bi H, Zhang Y, Wang X, et al. Simulation study of effective pumping speed of divertor pumping system for CFETR with COMSOL Multiphysics[J]. Fusion Engineering and Design, 2023, 194: 113916 doi: 10.1016/j.fusengdes.2023.113916 [10] Karl Jousten. Handbook of vacuum technology [M]. Germany: Wiley, 2016 [11] Lafferty J M, Rubin L G. Foundations of vacuum science and technology[J]. Physics Today, 1999, 52(3): 86−88 doi: 10.1063/1.882616 [12] 郎嘉琪. 大气载下低温吸附泵单元抽气模组的结构设计与性能测试[D]. 合肥: 中国科学技术大学 (in Chinese) Lang J Q. Structure design and performance test of the model of cryosorption pump[D]. Hefei: University of Science and Technology of China [13] 全国真空技术标准化技术委员会. 真空技术 制冷机低温泵: JB/T 11081-2011[S] (in Chinese) SAC/TC18. Vacuum technology cryocooler-based cryopump: JB/T 11081-2011[S] [14] 徐成海. 真空低温技术与设备[M]. 北京: 冶金工业出版社, 2007 (in Chinese) Xu C H. Technology and equipment of vacuum and cryogenic[M]. Beijing: Metallurgical Industry Pres, 2007 [15] Sumitomo Heavy Industrie. CH-202 10K Cryocooler Series[DB/OL]. (2022-01-01) [2025-02-13]. https://shicryogenics.com/product/ch-202-10k-cryocooler-series/ [16] Day C, Antipenkov A, Dremel M, et al. R&D and design for the cryogenic and mechanical vacuum pumping systems of ITER[J]. Vacuum, 2007, 81(6): 738−747 doi: 10.1016/j.vacuum.2005.11.050 -

首页

首页 登录

登录 注册

注册

下载:

下载: