-

真空感应炉是特种钢材的重要熔炼设备,产品具有高纯净、低气体含量的优点,广泛用于生产高温合金、精密合金、耐蚀合金等产品[1-3]。锰作为钢铁材料的关键组成元素之一,在特定条件下,能够显著提升钢材的屈服强度和抗拉强度[4-5]。Mn元素在扩大FCC相区和减少高温BCC相区方面发挥着至关重要的作用,导致中高锰钢的凝固路线避开BCC相带,液相线和固相线温度有所下降[6]。此外,锰元素还能增强奥氏体的稳定性[7-8]。因此,一般来说,钢铁材料中均需添加适量的锰。超高锰钢锰含量常高于20%,当合金元素比例适当时,超高锰钢展现出优异的强塑性,屈服强度为0.4~1.0 GPa,抗拉强度为0.6~2.0 GPa,断后伸长率为30%~100%[9-11]。广泛用于制造低温容器、耐磨构件等设备[12-13]。

由于锰元素强挥发、易氧化的技术特征,使用真空感应炉生产含锰钢,特别是锰含量较高的钢种,锰和氧含量的控制难度较高。贾刘兵等[14]明确了锰的损失包括挥发损失和氧化浮渣损失,真空条件下锰挥发损失的影响因素包括钢水锰含量、真空度、反应时间和钢水温度,锰的氧化浮渣损失表现为当钢液中氧含量较高时,锰溶解后与钢液中氧发生氧化反应。杨丽梅等[15]研究表明,炉内压力越低、反应时间越长、钢液温度越高,锰的挥发损失越严重,钢液中氧含量越高,锰的氧化浮渣损失越严重。

本文以超高锰钢为研究对象,设计并实施了双炉次熔炼工艺。第一炉次在一定量氩气保护下完成锰合金化,研究了锰元素加入前炉内压力、钢液温度和锰加入批次数对锰收得率的影响,分析了锰元素的加入对钢液中氧含量的影响。第二炉次利用真空碳氧反应脱氧,研究碳加入量、原料棒熔化过程炉内压力和反应时间对钢液中锰和氧含量的影响,提出了降低钢液中氧含量的具体措施并分析了相应措施对锰含量的影响情况。

-

熔炼设备为150 kg真空感应炉,主要参数见表1,设备配置单独加料仓,内含6个独立料桶,可根据合金种类和批次分别加料。

-

采用双炉次熔炼工艺,第一炉次完成锰合金化,具体步骤包括:

(1)装料−熔化:随炉加入经烘干处理的碳粒、多晶硅、金属铬和纯铁,碳粒分散放置于坩埚中下部,金属铬放置于坩埚底部,碳粒的质量分数为0.02%,合炉抽空,炉内压力≤25 Pa后通电熔化炉料。

(2)精炼:随炉料全熔后,迅速提高钢液温度至1600℃,保温15~20 min。

(3)测温:测量钢液温度,通过调整送电功率控制钢液温度为1550℃~1670℃。

(4)锰合金化:充氩使炉内压力达1~100 kPa,分批次加入金属锰,前一批次的金属锰全熔后再加下一批次。

(5)浇注:取样分析成分,满足要求后,调整钢液温度为1470℃,带电浇注成50 mm直径原料棒。

第二炉次进行真空碳氧反应脱氧,步骤包括:

(1)装料−熔化:随炉加入经烘干处理的一定量碳粒和原料棒,碳粒放置于原料棒间隙位置,合炉抽空,炉内压力≤25 Pa后通电熔化随炉料,控制送电功率,反应时间为30~70 min。

(2)精炼:随炉料全熔后,迅速提高钢液温度至1600℃,保温10 min。

(3)合金化:加铝粒。

(4)浇注:充氩使炉内压力达15 kPa,取样分析成分,满足要求后,调整钢液温度为1470℃,带电浇注。

-

实验用超高锰钢化学成分见表2,原料类别及其主要成分见表3。第一炉次实验方案见表4,设计了A~C共3个方案。第二炉次实验方案见表5,设计了D~F共3个方案。方案中预设的最佳条件是经过多次实验做出的结果。

A方案,加锰前向炉内充入氩气使炉内压力分别为1 kPa、5 kPa、10 kPa、20 kPa、30 kPa、50 kPa、100 kPa,调整送电功率控制钢液温度为1610℃,平均分六批次向坩埚内加入金属锰,锰全熔后取样分析钢液中锰和氧含量。

B方案,加锰前向炉内充入氩气使炉内压力达30 kPa,调整送电功率控制钢液温度分别为1550℃、1580℃、1610℃、1640℃、1670℃,平均分六批次向坩埚内加入金属锰,锰全熔后取样分析钢液中锰和氧含量。

C方案,加锰前向炉内充入氩气使炉内压力分别达30 kPa,调整送电功率控制钢液温度为1610℃,分别平均分一批次、二批次、三批次、四批次、五批次、六批次向坩埚内加入金属锰,锰全熔后取样分析钢液中锰和氧含量。

D方案,把质量分数为0.20%的碳粒随原料棒加入坩埚,抽空使炉内压力分别达25 Pa、50 Pa、100 Pa、200 Pa、500 Pa、1000 Pa后送电,控制送电功率,使反应时间为30 min,全熔后取样分析钢液中锰和氧含量。

E方案,分别把质量分数为0.02%、0.05%、0.10%、0.15%、0.20%的碳粒随原料棒加入坩埚,抽空使炉内压力达25 Pa后送电,控制送电功率,使反应时间为30 min,全熔后取样分析钢液中锰和氧含量。

F方案,把质量分数为0.20%的碳粒随原料棒加入坩埚,抽空使炉内压力达25 Pa后送电,控制送电功率,反应时间分别为30 min、40 min、50 min、60 min、70 min,全熔后取样分析钢液中锰和氧含量。

-

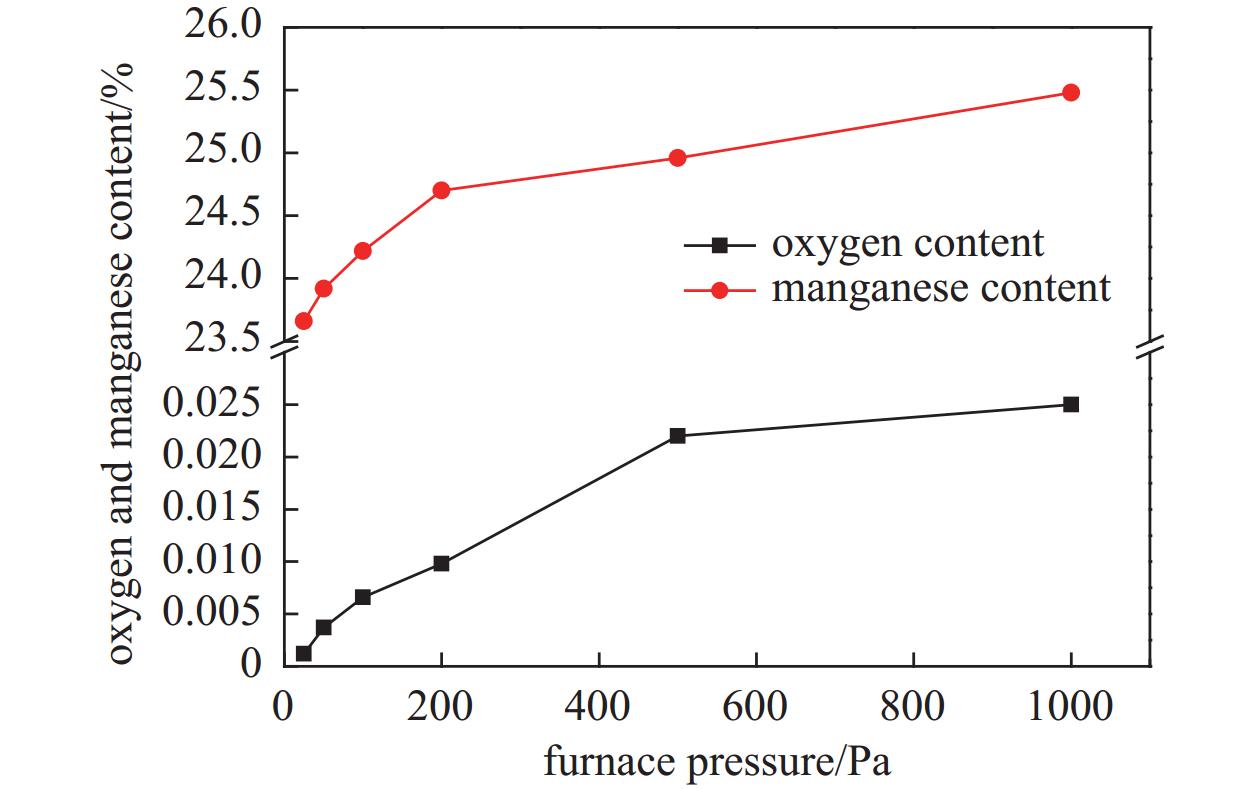

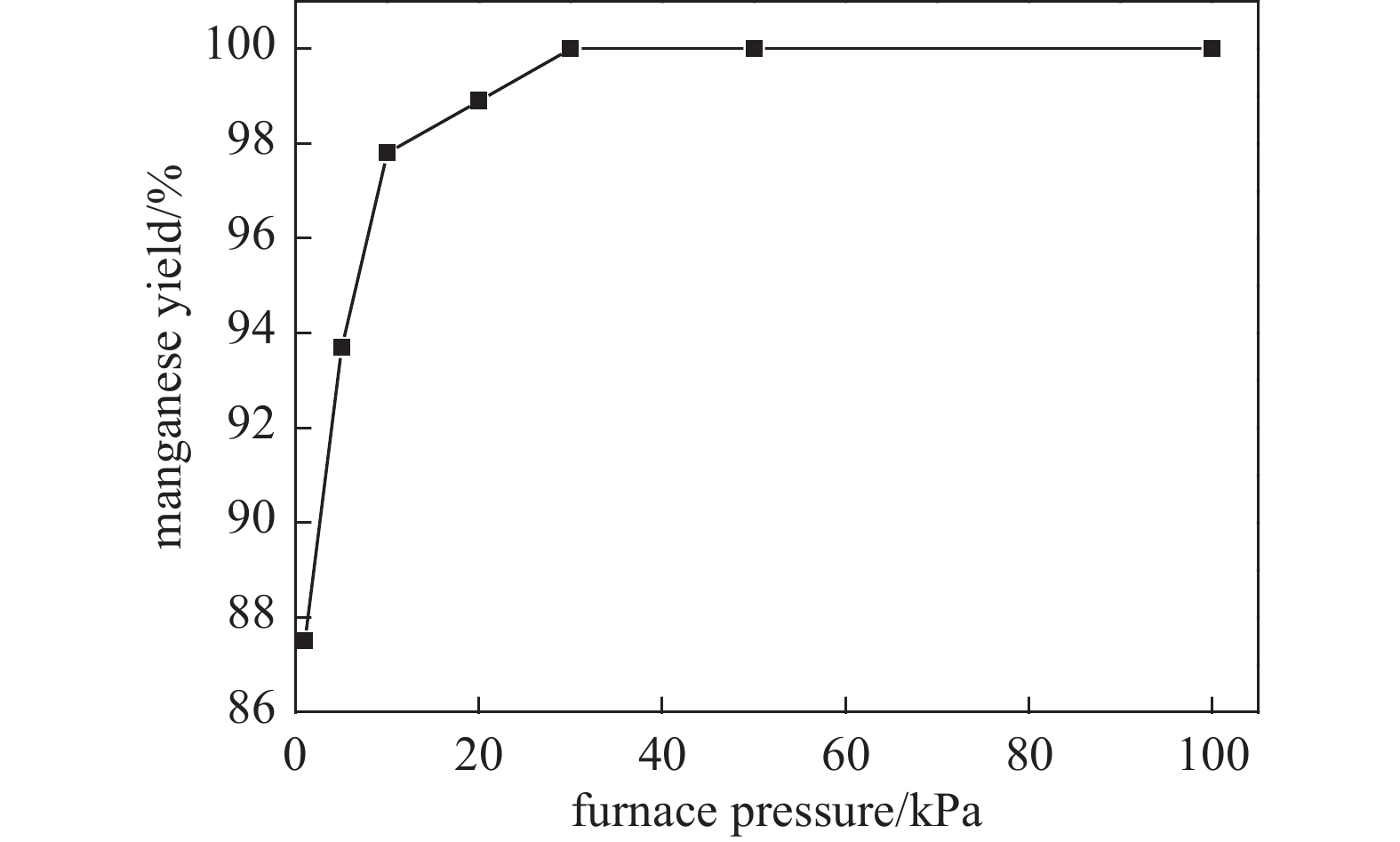

真空感应熔炼锰收得率主要受其挥发损失和氧化浮渣损失影响,挥发损失占据主导地位,损失率可高达90%以上[16-18]。通常做法是在加锰前向炉内充入一定量氩气,在氩气保护下完成锰合金化,可有效提高锰收得率。锰的蒸汽压与温度的关系式见式(1) [19],锰饱和蒸汽压随温度的升高而升高,经计算可知,1600℃时锰的饱和蒸汽压为5400 Pa左右,理论上加锰前向炉内充入氩气使炉内压力达5400 Pa,锰收得率即可达到100%。实际生产中,受钢中锰含量及生产条件的限制,加锰前需向炉内充入更多量氩气,锰收得率才会达到较高水平。本实验针对锰含量为23%~25%的超高锰钢,研究了加锰前炉内压力对锰收得率的影响,具体结果见图1。

如图1,随加锰前炉内压力的升高,锰收得率呈上升趋势。1 kPa时锰收得率为87.5%,5 kPa时锰收得率为93.7%,20 kPa时锰收得率为98.9%,30 kPa时锰收得率为99.9%。因此真空感应熔炼锰含量为23%~25%的超高锰钢,如希望锰收得率接近100%,加锰前需向炉内充入氩气使炉内压力达到30 kPa。

-

锰元素的挥发损失主要发生于锰在钢液面上的熔化阶段,锰熔入钢液后的挥发损失较小[20]。因此,应尽快使锰熔入钢液,降低锰在钢液面上的漂浮时间。锰的熔化速度与钢液温度有关。锰在钢液面上的漂浮时间除与钢液温度有关外,还与锰的加入批次数有关。本实验研究了锰加入前钢液温度及锰加入批次数对锰收得率的影响情况,结果见图2和图3。

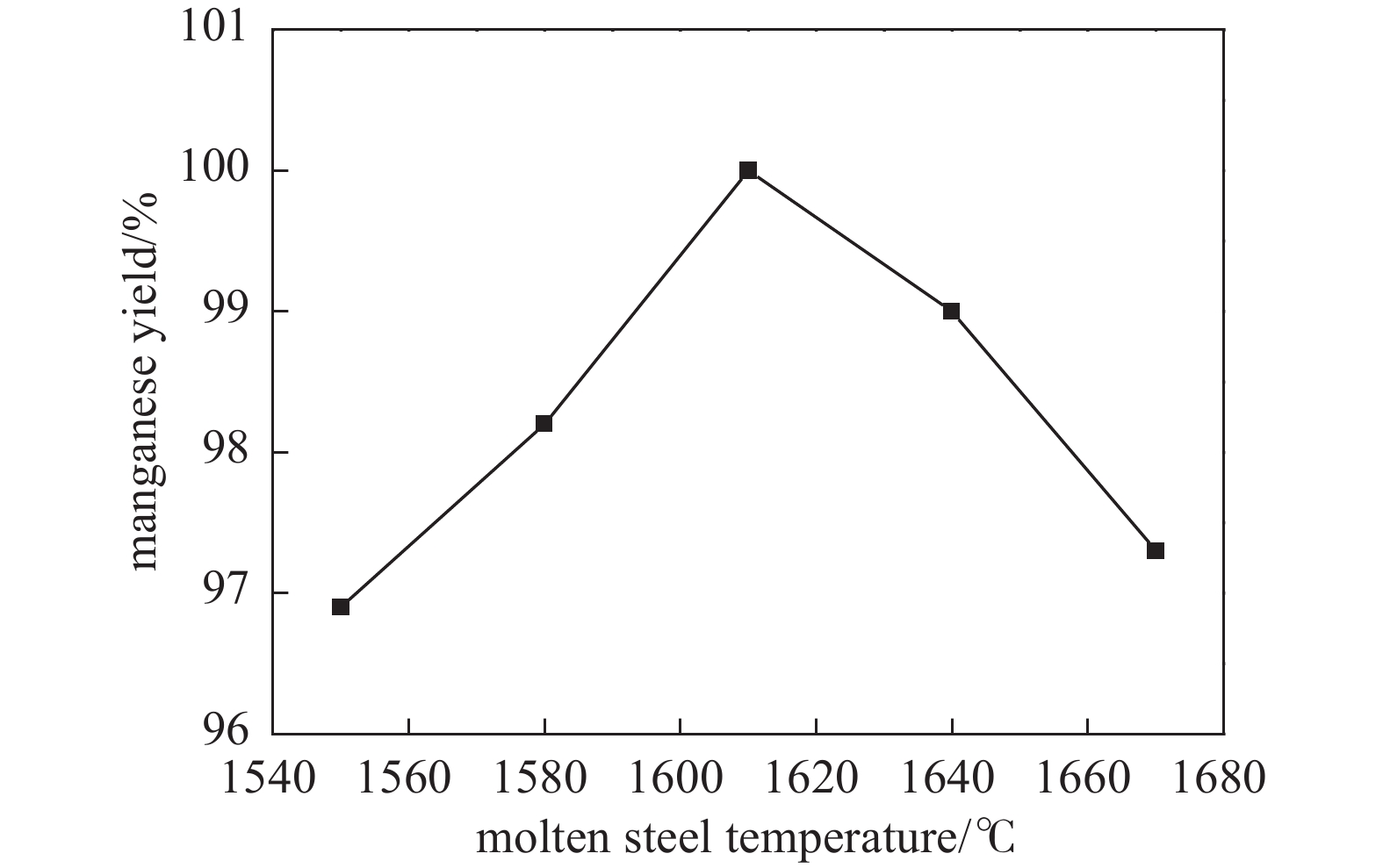

图2中,随加锰前钢液温度的提高,锰收得率逐渐升高,1610℃时达到最大值99.9%,之后随钢液温度的升高,锰收得率开始下降,1670℃时为97.3%。钢液温度的提高除可加大锰熔化速率并降低锰在钢液面上的漂浮时间外,还可提高其挥发效率。因此,在加锰前,必须精确控制钢液的温本实验加锰前钢液最佳温度为1610℃。

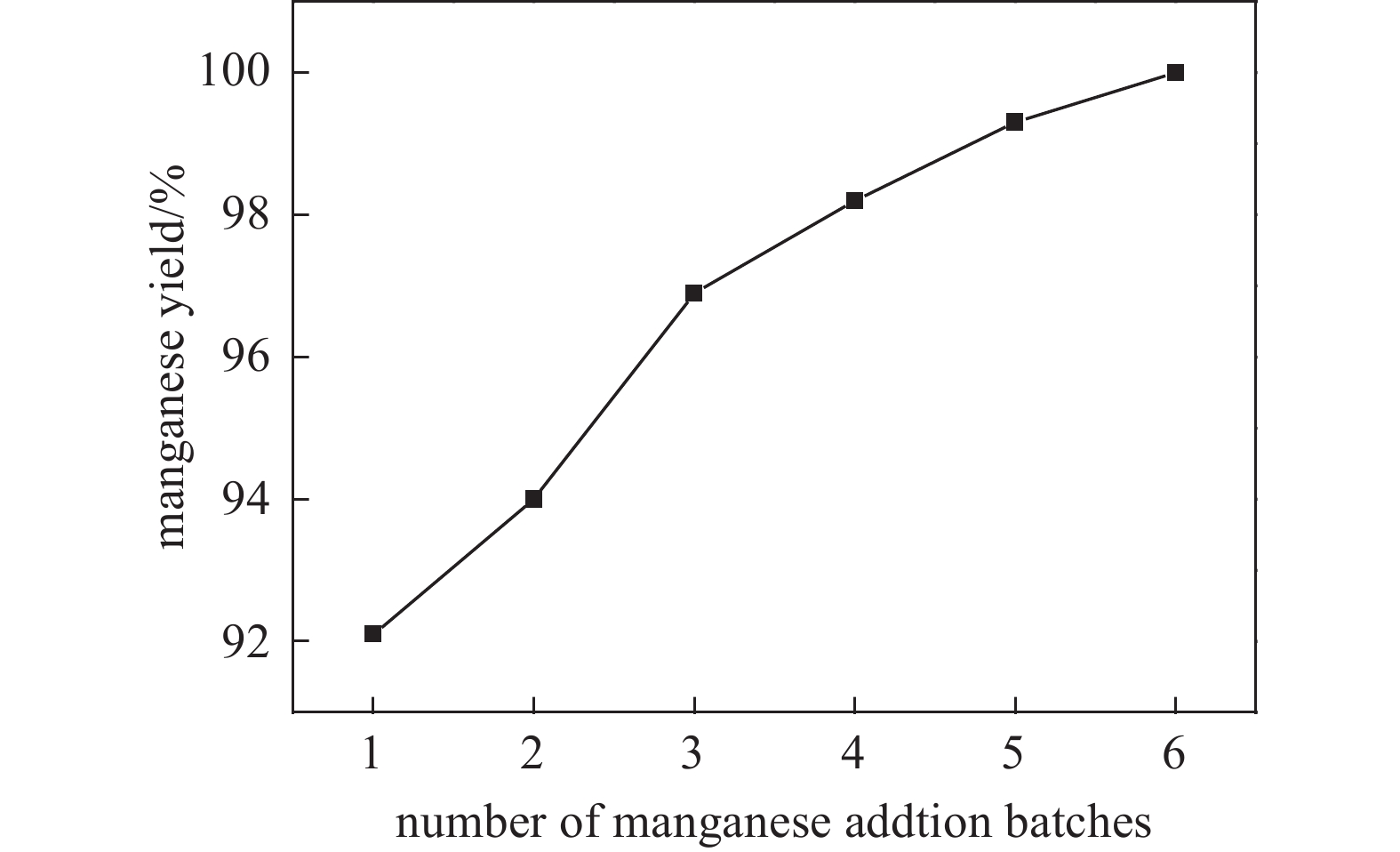

如图3,随锰加入批次数的增多,锰收得率逐渐升高。一次性加入时,收得率仅为92.1%,分六批次加入时,收得率可达99.9%,分批次加锰可显著缩短其在钢液面上的漂浮时间,降低锰挥发概率。

-

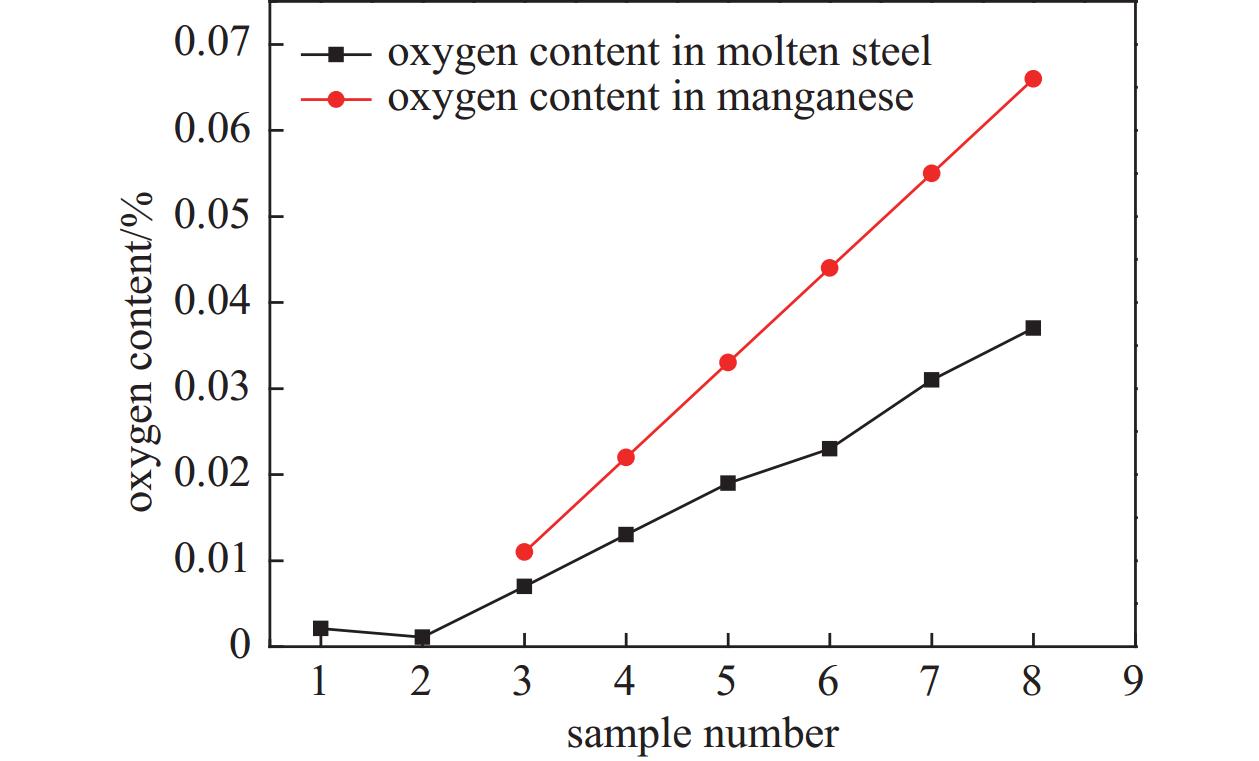

由表3可知,金属锰中氧含量高达0.25%,真空熔炼主要利用碳氧反应脱氧[21-23],加锰前向炉内充入氩气,破坏了碳脱氧条件,降低了碳脱氧反应效率。除碳氧反应脱氧外,还可利用铝、硅、锰等元素沉淀脱氧。本实验分析了熔炼过程钢液中氧含量的变化趋势,探讨了沉淀脱氧效果。钢液中氧含量的变化趋势见图4,加锰后钢液面情况见图5,钢液面上浮渣分析见表6。

图4中1#样为随炉料全熔样,2#样为加锰前样,3#~8#样为每批次锰全熔后样。其中钢液中氧含量由1#的0.0021%降低至2#的0.0011%是真空下碳氧反应的结果。自3#开始,随锰加入量的增多,锰带入的氧量呈比例上升,最高为0.067%,钢液中实际氧含量也呈现出直线上升趋势,最高为0.037%,其间的差值为沉淀脱氧效果。

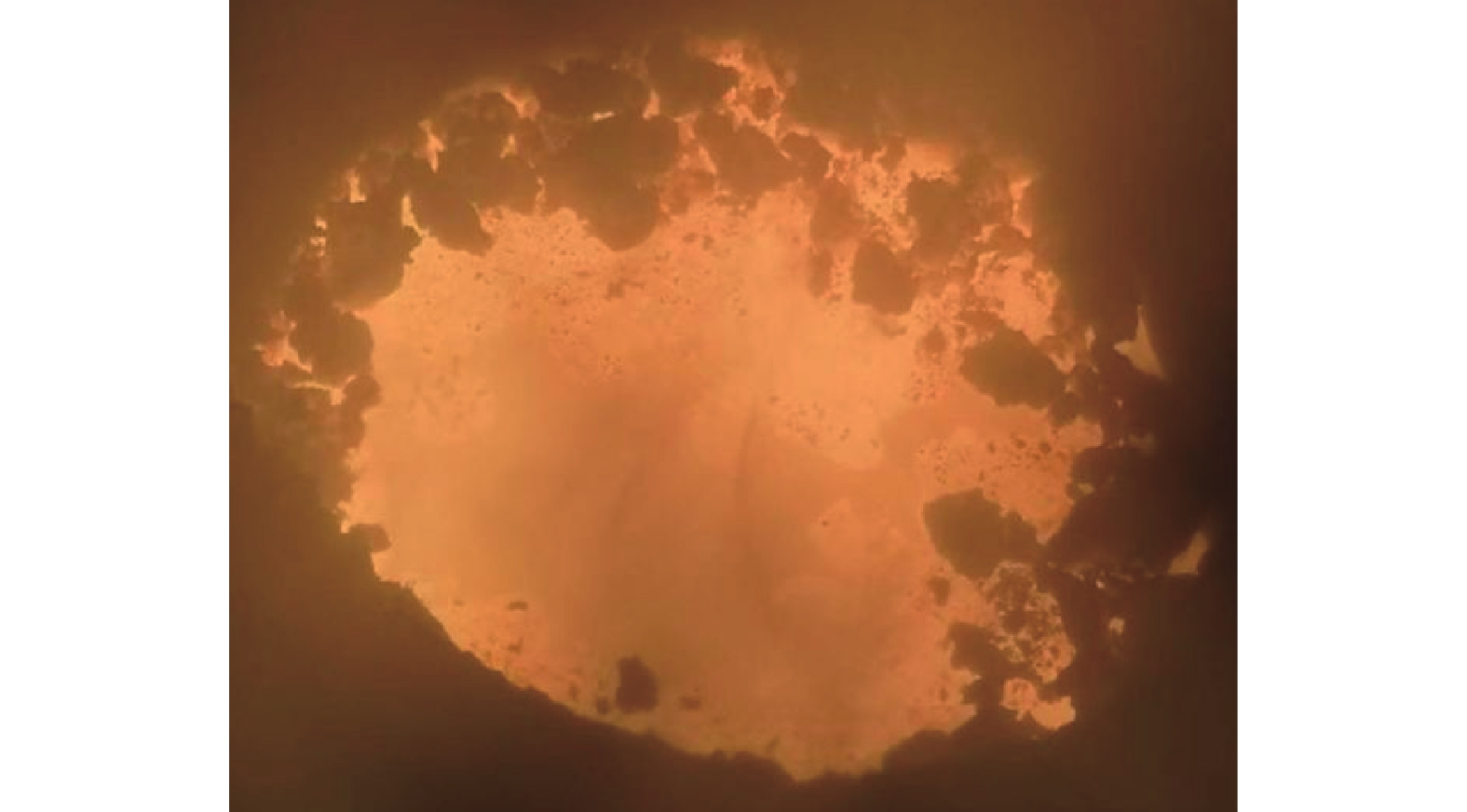

沉淀脱氧产物部分聚集上浮在钢液表面形成浮渣,如图5所示,浮渣松散呈不规则球形。过量浮渣会堵塞水口,降低钢液的浇注稳定性,在真空冶金中应尽量避免采用沉淀脱氧方式脱氧。如表6,浮渣主要成分为MnO和Al2O3,锰元素和铝元素起沉淀脱氧作用,脱氧率最高达55.2%。

-

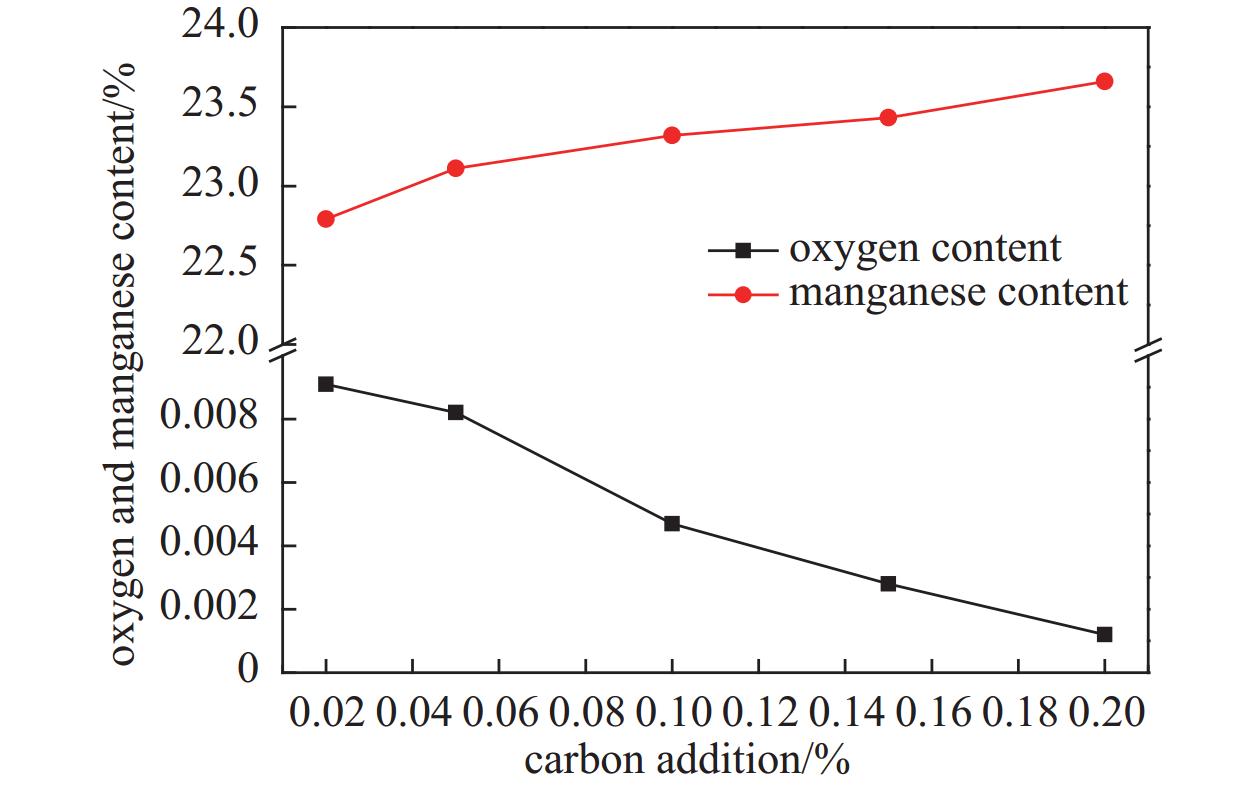

为提高锰收得率,精确控制钢中锰成分,需控制锰的挥发损失程度。锰的挥发损失主要受炉内压力影响,本实验研究了第一炉次生产的原料棒在第二炉次重熔期间炉内压力对钢液中锰和氧含量的影响,结果见图6。

图6中,随原料棒重熔期间炉内压力的提高,钢液中锰和氧含量均呈现出明显的上升趋势。炉内压力为25 Pa时,钢液中锰含量为23.66%,氧含量为0.0012%,锰的收得率为91%。炉内压力为1000 Pa时,钢液中锰含量为25.48%,氧含量为0.025%,锰的收得率为98%。在实际生产过程中,通过精确控制炉内压力,可以在确保产品满足氧含量要求的同时,最大限度地提升锰的收得率。

-

对于大多数钢种,氧被视为一种有害杂质,应尽可能减少其含量。钢中氧主要以氧化物形式存在,大大降低其抗疲劳性能、可焊性、塑性等性能[24-27]。氧与铝结合形成的硬脆性的氧化铝夹杂,对钢材的拉拔性能产生负面影响[28]。前文中第一炉次生产的超高锰钢氧含量过高,无法满足使用要求,采用真空重熔的方式对其进行脱除处理。

式中:K为反应平衡常数,pCO为炉内CO分压,fC为C活度系数,fO为O活度系数,

$ e_i^j $ 为钢液中元素对i元素的相互作用系数,[j]为j元素在钢液中的含量,pθ=1.01×105为标准压力。1600℃时,碳和氧两种元素与纯铁熔体中各元素的相互作用系数见表7 [19]。

计算出fC=0.441,fO=0.104,此时K=493.86,则:

炉内压力为25 Pa、钢液温度为1600℃时,根据式(7)计算得知,[C][O]=1.09×105。则钢液中碳含量为0.02%时,氧含量为0.000545%,钢液中碳含量为0.2%时,氧含量为0.0000545%。理论上,真空条件下,钢液中较低的碳含量就可使氧含量降低至极低水平。实际生产中,受生产条件限制,与理论水平存在一定差距。

锰在真空条件下,除发生挥发损失外还发生氧化浮渣损失,相关的反应关系式如下[31-32]:

钢液中氧含量对锰含量也存在一定影响,本实验研究了碳加入量对钢液中锰和氧含量的影响,结果见图7。

如图7,随碳加入量的增多,钢液中氧含量显著降低,锰含量逐渐增加。碳加入量为0.02%时,钢液中氧含量为0.0091%,锰含量为22.79%,锰损失率为12.35%。碳加入量为0.2%时,钢液中氧含量为0.0012%,锰含量为23.66%,锰损失率为9%。利用真空碳氧反应可使超高锰钢中氧含量降低至较低水平,提高碳加入量有助于降低锰损失率。

-

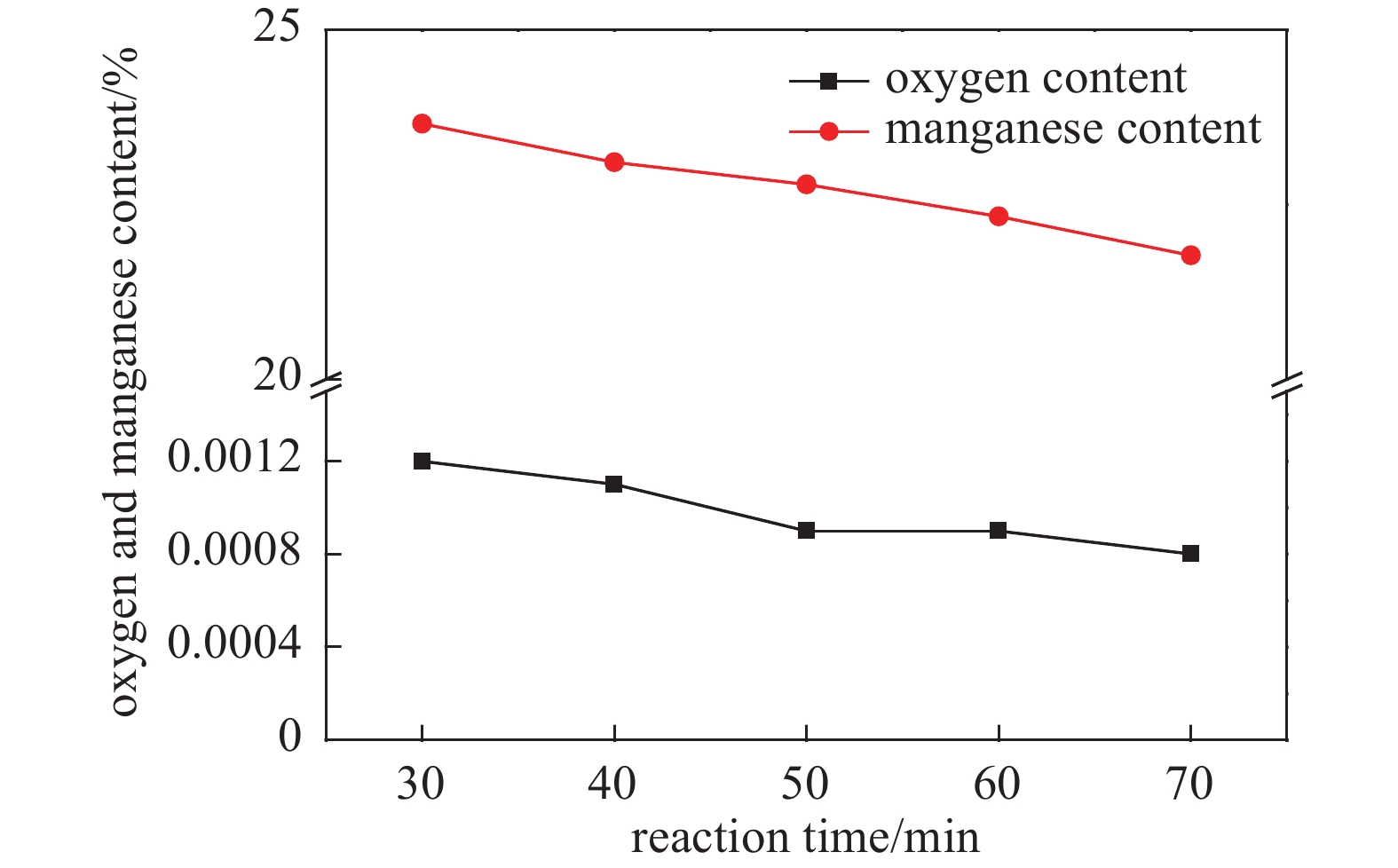

反应时间越长,锰的挥发损失现象越严重[15]。而真空碳氧反应与反应时间也存在密切关系。本实验研究了反应时间对钢液中锰和氧含量的影响情况,结果见图8。

图8中,随反应时间的延长,钢液中锰含量呈现明显的下降趋势,钢液中氧含量已达较低值,下降趋势不明显。反应时间为30 min时,钢液中氧含量为0.0012%,锰含量为23.66%,锰损失率为9%。反应时间为40 min时,钢液中氧含量为0.0011%,锰含量为23.11%,锰损失率为11.1%。反应时间为70 min时,钢液中氧含量为0.0008%,锰含量为21.77%,锰损失率为16.3%。因钢液中氧含量变化不大,为保证锰收得率,反应时间设置为30 min。

-

(1) 针对低氧超高锰含量钢,设计了双炉次熔炼工艺,第一炉次完成锰合金化,第二炉次在真空条件下对第一炉次产出锭重熔。

(2) 第一炉次,锰加入前炉内压力为30 kPa、钢液温度为1610℃,锰平均分六批次加入,锰收得率可达99.9%,钢液中氧含量高达0.037%。

(3) 第二炉次,炉内压力为25 Pa、碳加入量为0.2%、反应时间为30 min时,钢液中氧含量可降低至0.0012%。此时,钢液中锰含量为23.66%,锰的综合收得率为91%。

(4) 充氩后,锰元素和铝元素起到了沉淀脱氧作用,脱氧率最高达55.2%,无法使钢液中氧含量降低至较低水平。真空条件下,碳氧反应脱氧效率远高于铝、硅、锰等元素沉淀脱氧效率,钢液中较低的碳含量就可使氧含量降低至极低水平。

真空感应炉熔炼超高锰钢锰和氧含量控制工艺

Control Process of Manganese and Oxygen Content in Melting Ultra-High Manganese Steel by Vacuum Induction Furnace

-

摘要: 使用真空感应炉熔炼超高锰钢,为解决在满足高锰收得率要求的同时氧含量较高的问题,设计并采用双炉熔炼工艺。第一炉次完成锰合金化,研究了锰元素加入前炉内压力、钢液温度和锰加入批次数对锰收得率的影响。结果表明,当加锰前炉内压力为30 kPa、钢液温度为1610℃,锰平均分六批次加入,锰收得率可接近100%,但氧含量高达0.037%。第二炉次在真空条件下对第一炉次产出锭重熔,利用真空碳氧反应脱氧。研究了碳加入量、炉内压力和反应时间对钢液中氧和锰含量的影响。结果表明,当炉内压力为25 Pa、碳加入量为0.2%、反应时间为30 min时,氧含量可降低至0.0012%。此时,钢液中锰含量为23.66%,锰的综合收得率为91%。实验研究为低氧超高锰钢提供了一种真空感应熔炼技术,适用于产品中试或小批量工业生产,并为将来超高锰钢的超洁净化生产提供了一个方向。Abstract: The vacuum induction furnace is utilized for the melting of ultra-high manganese steel. To address the issue of elevated oxygen levels while achieving high manganese yield, a dual-furnace melting process has been meticulously designed and implemented. In the first heat, the impacts of furnace pressure and molten steel temperature before manganese addition and the frequency of manganese addition on the manganese yield were studied. The results show that the manganese yield approaching 100% can be attained when the furnace pressure is maintained at 30 kPa and the molten steel temperature is set at 1610℃ before adding manganese introduced in six equal batches, but the oxygen content is as high as 0.037%. In the second heat, the ingot produced in the first heat is remelted under vacuum and deoxidized through the vacuum carbon-oxygen reaction. The impacts of carbon addition, furnace pressure and reaction time on oxygen and manganese content in molten steel were studied. The results show that the oxygen content can be reduced to 0.0012% when the furnace pressure is set at 25 Pa, the carbon content is 0.2%, and the reaction time is extended to 30 min. Under these conditions, the content of manganese is 23.66%, and the comprehensive yield of manganese is 91%. This experimental research offers a vacuum induction melting technique tailored for steel with low oxygen and ultra-high manganese content, suitable for pilot-scale or small-batch industrial applications, and also charts a course for the ultra-clean production of ultra-high manganese content steel in the future.

-

Key words:

- Vacuum induction furnace /

- Low oxygen /

- Ultra-high manganese /

- Melting process /

- Argon atmosphere .

-

-

表 1 设备参数

Table 1. Parameter of vacuum induction furnace

容量/kg 最大功率/kW 极限压力/kPa 最高耐温/℃ 150 150 100 1700℃ 表 2 实验用超高锰钢化学成分/%

Table 2. Chemical compositions of ultra-high manganese steel /%

元素 Mn C Si Al Cr O S P 范围 23~25 0.15~0.20 0.15~0.30 0.015~0.045 3.8~4.0 ≤0.002 ≤0.01 ≤0.01 目标 24 0.18 0.25 0.030 3.9 配料 26 0.20 0.26 0.040 3.9 最终 23.66 0.18 0.25 0.025 3.9 0.0012 0.0027 0.0038 表 3 原料类别及其成分/%

Table 3. Raw material categories and their components /%

原料 Mn C Si Al Cr O Fe 金属锰 96.7 0.09 0.09 0.02 0.25 2.79 碳粒 99.96 多晶硅 0.05 99.76 0.04 0.14 铝粒 99.96 0.03 金属铬 0.01 0.009 0.09 0.18 99.4 0.07 0.24 纯铁 0.07 0.001 0.001 0.004 0.02 0.004 99.9 表 4 第一炉次方案设计

Table 4. Design of the first furnace scheme

方案 Mn加入前 锰加入批次数 炉内压力/kPa 钢液温度/℃ A 1 1610 6 5 10 20 30 50 100 B 30 1550 6 1580 1610 1640 1670 C 30 1610 1 2 3 4 5 6 表 5 第二炉次方案设计

Table 5. Design of the second furnace scheme

方案 炉内压力/Pa 碳加入量/% 反应时间/min D 25

50

100

200

500

10000.20 30 E 25 0.02

0.05

0.10

0.15

0.2030 F 25 0.20 30

40

50

60

70表 6 浮渣化学成分

Table 6. Chemical composition of floating slag

种类 MnO Al2O3 其他 含量/% 76.1 21.7 2.2 表 7 纯铁熔体中各元素对碳和氧的相互作用系数

$ {{e}}_{{i}}^{{j}} $ 值Table 7. Interaction coefficients of various elements in pure iron melt with carbon and oxygen,

$ {}{{e}}_{{i}}^{{j}} $ value元素j C Si Mn Al Cu Cr O H Ti Mo $ e_C^j $ 0.14 0.08 −0.012 0.043 0.016 −0.024 −0.34 0.67 / −0.0083 $ e_O^j $ −0.45 −0.131 −0.021 −3.9 −0.013 −0.04 −0.20 −3.1 −0.60 0.0035 -

[1] 刘建民, 顾晔, 胡显军. 真空感应炉熔炼Inconel713C氧氮含量控制工艺[J]. 真空科学与技术学报, 2020, 40(11): 1075−1078 (in Chinese) Liu J M, Gu Y, Hu X J. Removal of O/N-impurities in molten inconel713C alloy by carbon reduction[J]. Chinese Journal of Vacuum Science and Technology, 2020, 40(11): 1075−1078 [2] Ramos Fabián N I, Mejía I, García Domínguez M, et al. Metallographic, structural and mechanical characterization of a low-density austenitic Fe–Mn–Al–C steel microalloyed with Nb in hot-rolling condition[J]. MRS Advances, 2023, 8(22): 1291−1295 doi: 10.1557/s43580-023-00710-2 [3] Gonzaleza A, Luis E, Bedollajacuinde A, et al. Influence of rare earth additions to an inconel 718 alloy[J]. MRS Advances, 2020, 5(59-60): 3035−3043 doi: 10.1557/adv.2020.387 [4] 肖代红, 孙伯儒, 吴名东, 等. Mn对挤压态Al-Li-Zr-Sc合金组织性能的影响[J]. 特种铸造及有色合金, 2023, 43(5): 583−589 (in Chinese) Xiao D H, Sun B R, Wu M D, et al. Effects of Mn on microstructure and properties of extruded Al-Li-Zr-Sc alloys[J]. Special Casting& Nonferrous Alloys, 2023, 43(5): 583−589 [5] Xu J J, Zheng W, Jing C N, et al. Effect of annealing time on microstructure and mechanical properties of Fe–C–Mn–Al–Si steel[J]. Materials Science and Technology, 2024, 40(5): 377−386 doi: 10.1177/02670836231212616 [6] Cao L, Han L L, Wang G C, et al. Effects of Mn content on the formation of inclusions in high aluminum steel[J]. Metallurgical and Materials Transactions B, 2023, 54(5): 2680−2693 [7] Wen P Y, Li S S, Zhang Y Y, et al. Austenite tailoring for strength and ductility enhancement in medium Mn steel: a brief review[J]. JOM, 2024, 76(9): 5557−5568 doi: 10.1007/s11837-024-06748-3 [8] Jiang H T, Zhuang B T, Duan X G, et al. Element distribution and diffusion Behavior in Q & P steel during partitioning[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(11): 1050−1059 [9] Song H, Yoo J, Kim S H, et al. Novel ultra-high-strength Cu-containing medium-Mn duplex lightweight steels[J]. Acta Materialia, 2017, 135: 215−225 doi: 10.1016/j.actamat.2017.06.035 [10] Moon J, Park S J, Jang J H, et al. Investigations of the microstructure evolution and tensile deformation behavior of austenitic Fe-Mn-Al-C lightweight steels and the effect of Mo addition[J]. Acta Materialia, 2018, 147: 226−235 doi: 10.1016/j.actamat.2018.01.051 [11] Zambrano O A. A general perspective of Fe-Mn-Al-C steels[J]. Journal of Materials Science, 2018, 53(20): 14003−14062 doi: 10.1007/s10853-018-2551-6 [12] 郭广飞, 章小浒, 任明皓, 等. 焊接工艺对LNG储罐用高锰钢焊接接头组织和性能的影响[J]. 压力容器, 2024, 41(5): 29−35 (in Chinese) Guo G F, Zhang X H, Ren M H, et al. The effect of welding processes on the microstructure and properties of welded joints of high manganese steel for LNG storage tanks[J]. Pressure Vessel Technology, 2024, 41(5): 29−35 [13] 杨壹, 刘让贤, 杨浩坤, 等. 固溶温度对轻质超高锰钢组织及性能的影响[J]. 金属热处理, 2023, 48(8): 113−117 (in Chinese) Yang Y, Liu R X, Yang H K, et al. Effect of solution temperature on microstructure and properties of lightweight high manganese steel[J]. Heat Treatment of Metals, 2023, 48(8): 113−117 [14] 贾刘兵, 季晨曦, 董文亮, 等. RH真空冶炼过程中锰损[J]. 中国冶金, 2021, 31(6): 68−72 (in Chinese) Jia L B, Ji C X, Dong W L, et al. Manganese loss in RH vacuum smelting process[J]. China Metallurgy, 2021, 31(6): 68−72 [15] 杨丽梅, 印传磊, 马建超, 等. VD炉真空处理过程中钢水锰损的分析研究[J]. 现代冶金, 2017, 45(6): 31−33 (in Chinese) Yang L M, Yin C L, Ma J C, et al. Analysis of manganese loss in molten steel during vacuum treatment in VD furnace[J]. Modern Transportation and Metallurgical Materials, 2017, 45(6): 31−33 [16] 何瑞翔, 张翔, 马国军, 等. 钢液真空处理过程中Mn挥发动力学研究[J]. 武汉科技大学学报, 2024, 47(2): 81−86 (in Chinese) He R X, Zhang X, Ma G J, et al. Kinetics of Mn volatilization during vacuum treatment of molten steel[J]. Journal of Wuhan University of Science and Technology, 2024, 47(2): 81−86 [17] Chu J H, Bao Y P. Study on the relationship between vacuum denitrification and manganese evaporation behaviours of manganese steel melts[J]. Vacuum, 2021, 192: 110420 doi: 10.1016/j.vacuum.2021.110420 [18] 宋磊, 王敏, 李新, 等. 含锰钢RH真空过程锰的迁移行为[J]. 工程科学学报, 2020, 42(3): 331−339 (in Chinese) Song L, Wang M, Li X, et al. Manganese migration behavior in the RH vacuum process of manganese-containing steel[J]. Chinese Journal of Engineering, 2020, 42(3): 331−339 [19] 王振东, 曹孔健, 何纪龙. 感应炉冶炼[M]. 北京: 化学工业出版社, 2007: 298−659 (in Chinese) Wang Z D, Cao K J, He J L. Induction furnace smelting[M]. Beijing: Chemical Industry Press, 2007: 298−659 [20] 刘建民, 姜彩伟, 胡显军. 真空感应炉冶炼焊丝钢 Mn 含量控制工艺[J]. 真空科学与技术学报, 2017, 37(9): 928−932 (in Chinese) Liu J M, Jiang C W, Hu X J. Manganese-doping optimization in molten steel for welding-wire in vacuum induction furnace[J]. Chinese Journal of Vacuum Science and Technology, 2017, 37(9): 928−932 [21] Li H B, Lu P C, Feng H, et al. Influence mechanism of crucible materials on cleanliness and inclusion characteristics of high nitrogen stainless bearing steel during vacuum carbon deoxidation[J]. Metallurgical and Materials Transactions B, 2023, 54(3): 1099−1112 [22] Feng H, Li H B, Liu Z Z, et al. Cleanliness control of high nitrogen stainless bearing steel by vacuum carbon deoxidation in a PVIM furnace[J]. Metallurgical and Materials Transactions B, 2021, 52(6): 1−11 [23] 刘建民, 姜彩伟, 胡显军, 等. 工业纯铁铝氧含量控制工艺[J]. 中国冶金, 2023, 33(9): 87−95 (in Chinese) Liu J M, Jiang C W, Hu X J, et al. Control process of Al and O content in industrial pure iron[J]. China Metallurgy, 2023, 33(9): 87−95 [24] 何肖飞, 胡成飞, 徐乐, 等. 总氧含量对齿轮钢中非金属夹杂物的影响[J]. 工程科学学报, 2021, 43(4): 537−544 (in Chinese) He X F, Hu C F, Xu L, et al. Effect of total oxygen on the nonmetallic inclusion of gear steel[J]. Chinese Journal of Engineering, 2021, 43(4): 537−544 [25] 琚立颖, 谷少鹏, 谭敏, 等. 钢中非金属夹杂物性质第一性原理计算[J]. 中国冶金, 2024, 34(2): 69−82 (in Chinese) Ju L Y, Gu S P, Tan M, et al. First principle calculation of non-metallic inclusions properties in steel[J]. China Metallurgy, 2024, 34(2): 69−82 [26] Liang W, Geng R M, Zhi J G, et al. Oxide metallurgy technology in high strength steel: a review[J]. Materials, 2022, 15(4): 1350−1367 doi: 10.3390/ma15041350 [27] Pokorný P, Vojtek T, Jambor M, et al. Effect of underload cycles on oxide-induced crack closure development in Cr-Mo low-alloy steel[J]. Materials, 2021, 14(10): 2530−2552 doi: 10.3390/ma14102530 [28] Wang Y, Li C R, Wang L Z, et al. Effect of yttrium treatment on alumina inclusions in high carbon steel[J]. Journal of Iron and Steel Research International, 2021, 29(4): 1−10 [29] 袁艺, 杨树峰, 刘威, 等. 镍基高温合金真空感应熔炼碳氧反应数值模拟[J]. 中国冶金, 2023, 33(2): 73−79 (in Chinese) Yuan Y, Yang S F, Liu W, et al. Numerical simulation of carbon-oxygen reaction in vacuum induction melting of nickel-based super alloys[J]. China Metallurgy, 2023, 33(2): 73−79 [30] 蔡伟, 吴巍, 杨利彬, 等. 影响复吹转炉钢液碳氧积的机理分析与应用实践[J]. 钢铁, 2024, 59(4): 74−84 (in Chinese) Cai W, Wu W, Yang L B, et al. Mechanism analysis and application practice of influencing carbon-oxygen product in combined blown converter[J]. Iron& Steel, 2024, 59(4): 74−84 [31] 肖邦志, 朱万军, 蒋兴平, 等. 转炉低锰钢冶炼工艺实践[J]. 炼钢, 2024, 40(3): 15−19,38 (in Chinese) Xiao B Z, Zhu W J, Jiang X P, et al. Process practice of low manganese steel in converter[J]. Steelmaking, 2024, 40(3): 15−19,38 [32] 杨文远, 蒋晓放, 王明林, 等. 转炉炼钢过程中锰氧化的研究[J]. 炼钢, 2021, 37(3): 1−9,43 (in Chinese) Yang W Y, Jiang X F, Wang M L, et al. Research on manganese oxidation in the process of converter steel making[J]. Steelmaking, 2021, 37(3): 1−9,43 -

首页

首页 登录

登录 注册

注册

下载:

下载: