-

随着现代社会对安全性需求的提高,如何有效提升结构在极端冲击载荷下的抗破坏与能量吸收能力已成为工程材料领域的重要研究方向。无论是在军事、工业领域,还是民用领域,人们对结构材料性能都提出了更高的要求。传统的防爆装备多采用金属材料,但金属基材料通常密度大,灵活性差,难以满足实际应用中对轻量化和高性能的双重需求。针对上述问题,夹芯结构[1]以其轻量化、高比强度和优异的能量吸收能力,成为近年来的研究热点。

夹芯结构在保护人员和重要设备方面发挥着关键作用,为了提高结构的防护效果,国内外研究人员开发了丰富的芯层构型,例如:金属蜂窝[2–4]、泡沫塑料[5–8]、玻璃纤维增强塑料[9–10]、碳纤维增强塑料[11]。在芯层内填充额外的吸能材料可以显著提升夹芯结构的抗冲击能力,例如,潘腾等[12]结合聚氨酯泡沫缓冲吸能以及半球结构的拱形抗变形能力,提出了一种新型聚氨酯-半球夹芯结构,研究表明,相较于铝板和纯半球夹芯板,在爆炸冲击载荷下,相近面密度的聚氨酯-半球夹芯结构的中心点位移减小了30%和35%,在保证能量吸收效率的同时,有效地降低了靶板速度和应力集中。Zhou等[13]设计了一种泡沫铝/超高分子量聚乙烯(ultra-high molecular weight polyethylene,UHMWPE)纤维夹芯复合结构,通过“爆炸+破片”穿透实验及LS-DYNA数值模拟,研究了材料的失效机制、芯层组合及爆炸距离的影响,结果表明,泡沫铝/UHMWPE纤维结构表现出最佳防护性能。剪切增稠材料的出现为抗冲击防护结构设计提供了一种新思路。Fu等[14]研究了填充苯乙烯/丙烯酸颗粒的剪切增稠液(shear thickening fluid,STF)对碳纤维增强塑料(carbon fiber reinforced plastics,CFRP)面板夹芯复合板抗冲击性能的影响,发现填充STF可使薄芯层夹芯复合板的吸能提升99.3%,有效抑制厚芯层夹芯复合板的背面冲击损伤,与传统泡沫铝相比,填充STF的芯材可以吸收更多的能量,且穿透深度更小;Caglayan 等[15]在聚氨酯泡沫芯中填充STF,落锤冲击测试结果表明,与纯泡沫相比,STF填充的聚氨酯泡沫芯材表现出更高的能量吸收率;Warren等[16]评估了具有STF填充蜂窝芯的夹芯板作为航天器轨道碎片防护罩的性能,超高速冲击测试表明,填充STF的面板比填充聚乙二醇的面板的损伤小得多。尽管STF在提升结构抗冲击能力方面表现出色,但其流体特性使其容易挥发或迁移,难以长期稳定存在;相比之下,剪切增稠胶(shear thickening gel,STG)凭借其类固态基质,克服了STF的局限性,展现出良好的应变率敏感特性。Ling等[17]研究了STG填充对CFRP面板蜂窝夹芯复合板抗冲击性能的提升作用,通过低速冲击实验,分析了落锤在前后面板的反弹及完全穿透情况,力-位移曲线及损伤模式表明,STG填充蜂窝芯层能够有效降低穿透深度,减少冲击损伤,振荡剪切测试显示,混合5%(质量分数)SiO2的STG在4个月后仍保持良好的稳定性,无明显材料降解,表明其具有优异的时效稳定性。Wang等[18]研究了STG芯层夹芯板的低速冲击响应,冲击试验表明,具有STG芯层的夹芯板表现出优异的能量耗散和应力分布特性,与具有氯丁橡胶芯层和三元乙丙橡胶芯层的类似夹芯板相比,STG芯层显著降低了接触力,并提高了能量吸收能力。He等[19]将STG引入STF浸渍的Kevlar织物中,通过纱线拔出试验、分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)冲击试验、落锤冲击试验和刀具切割试验,验证了该复合材料的增强效果,在相近的抗冲击性能下,Kevlar/STF/STG的质量小于纯Kevlar,其优异的抗冲击能力来源于STF、STG与Kevlar之间的协同作用。

尽管已有大量学者对STG的动态力学行为进行了探讨,但是针对STG与蜂窝夹芯结构的联合设计较少,尤其是其在爆炸冲击下的动态响应研究依然处于起步阶段。蜂窝夹芯结构具有轻量化和抗变形特性,将STG引入蜂窝芯层中,有望进一步提升其在爆炸载荷下的能量吸收能力和抗破坏性能。为此,本研究将2种不同的STG填充到2种不同蜂窝边长的铝合金蜂窝芯层中,通过一系列爆炸实验,分析蜂窝参数和STG的剪切增稠效应对夹芯板变形模态和抗爆性能的影响,并与未填充STG的蜂窝夹芯板进行比较,针对STG填充材料与蜂窝芯层的耦合作用,通过爆炸实验研究STG填充蜂窝夹芯板的抗冲击性能。

-

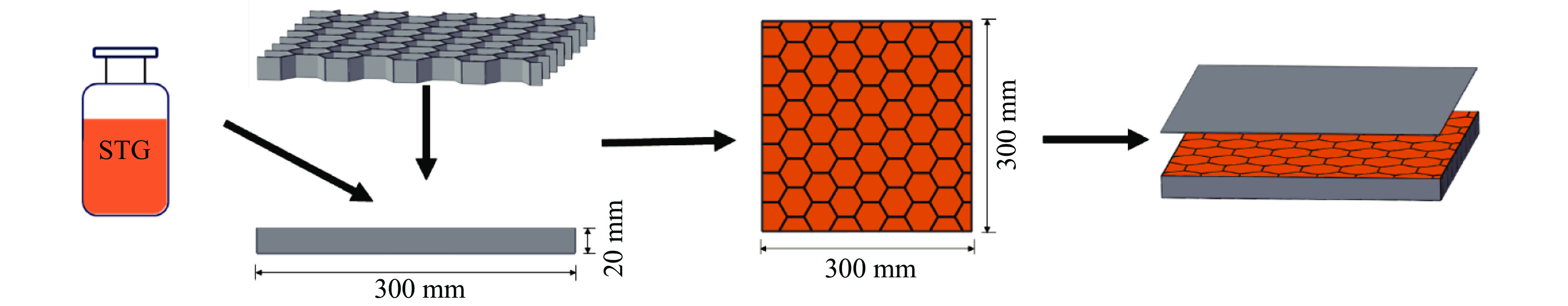

STG填充蜂窝夹芯板由上面板、底部方形容器、蜂窝板以及STG组成。其中:面板和底部容器材料为201不锈钢,厚度为1 mm,高度为20 mm;蜂窝板材料为Al6061-T6铝合金,壁厚0.2 mm,高度19 mm,材料参数见表1[20–21],其中:ρ为密度,E为杨氏模量,μ为泊松比,σY为屈服应力,Et为切线模量。夹芯板的尺寸为300 mm×300 mm,总高度为21 mm。具体装配流程如图1所示,首先将STG放置在底部容器(300 mm×300 mm×20 mm)中自然流匀,随后将蜂窝板置于STG表面,使其自然沉降,待STG与蜂窝完全融合后,将上面板与底部容器组合。为避免STG在运输和实验过程中随意流动对实验结果造成影响,采用冷焊技术将上面板与底部框架封闭固定。

-

实验中,蜂窝板采用2种不同蜂窝边长,分别为4和8 mm;根据不同配比,将填充的2种STG命名为SG、TG,其密度分别为0.94和0.99 g/cm3。STG的主要成分为硅氧烷化合物和某些纳米颗粒,分散介质为硅油。2种STG的不同之处在于添加的交联剂:SG中添加质量分数为3%的双(叔丁基过氧化异丙基)苯类交联剂和质量分数为5%的SiO2;TG中添加质量分数为5%的双(叔丁基过氧化异丙基)苯类交联剂和8%的SiO2。将蜂窝边长为4 mm的单一蜂窝板(未填充STG)设置为对照组。STG填充蜂窝夹芯板以“SG/TG-蜂窝边长”命名,例如:蜂窝边长为4 mm、填充TG的夹芯板命名为TG4,蜂窝边长为4 mm、未填充STG的单一蜂窝板命名为E4。具体实验工况如表2所示。

-

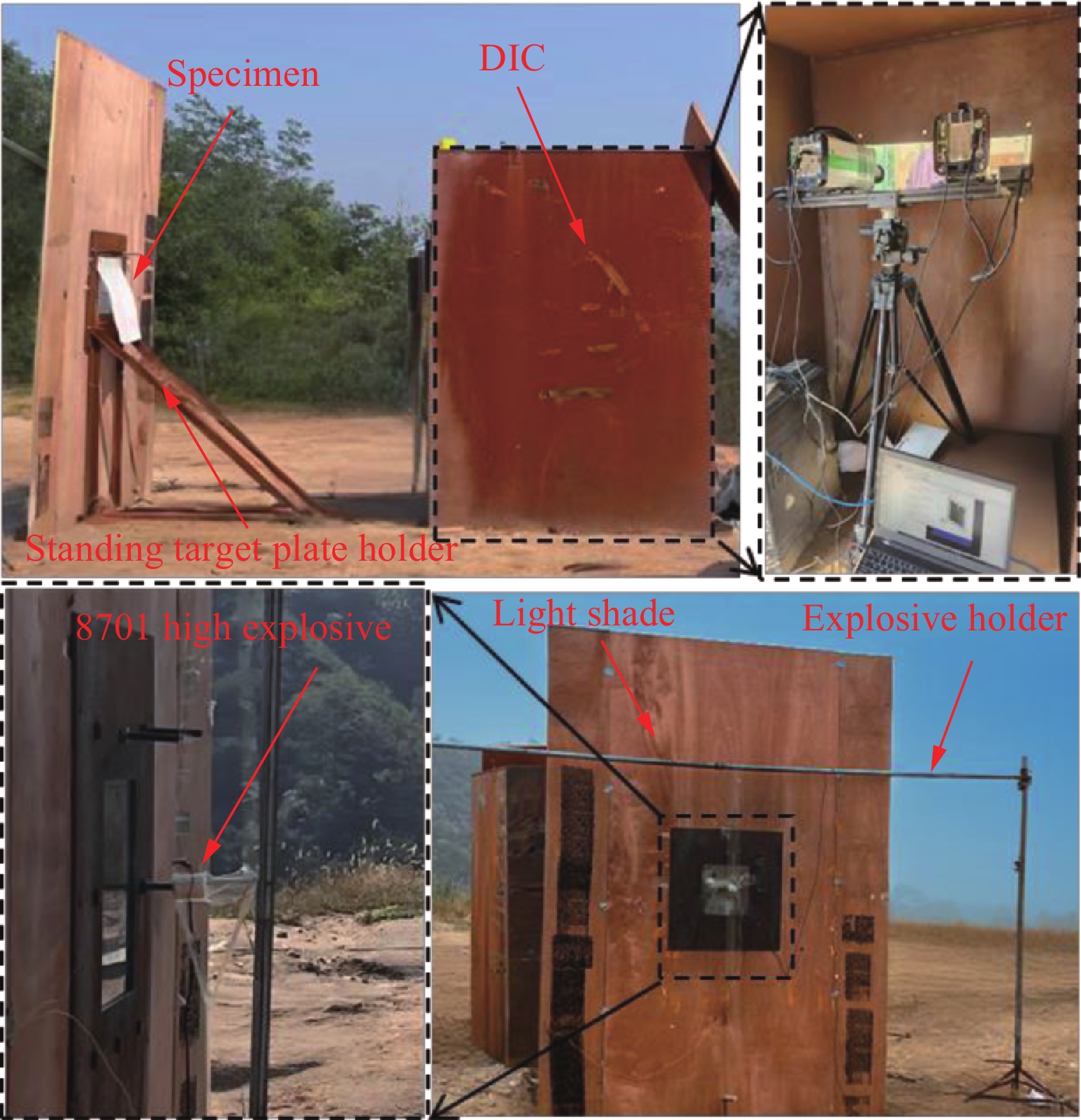

爆炸实验装置布局如图2所示。爆炸源为8701高性能柱形炸药(主要成分为黑索金),质量为35 g,直径为28 mm,高度为33 mm,材料参数如表3[22]所示,其中:D和pCJ分别为炸药爆速和CJ爆轰压力,A1、B1、R1、R2、ω均为材料常数,Ea为比内能。将炸药悬挂于距离地面110 cm高度处,采用雷管单点起爆方式引爆,起爆点位于柱形炸药后端面中心。采用高度为150 cm的立姿靶板支架固定靶板,靶板中心点距地面的高度为110 cm,距离炸药前端80 mm,采用数字图像相关(digital image correlation,DIC)技术记录并测量靶板的变形。

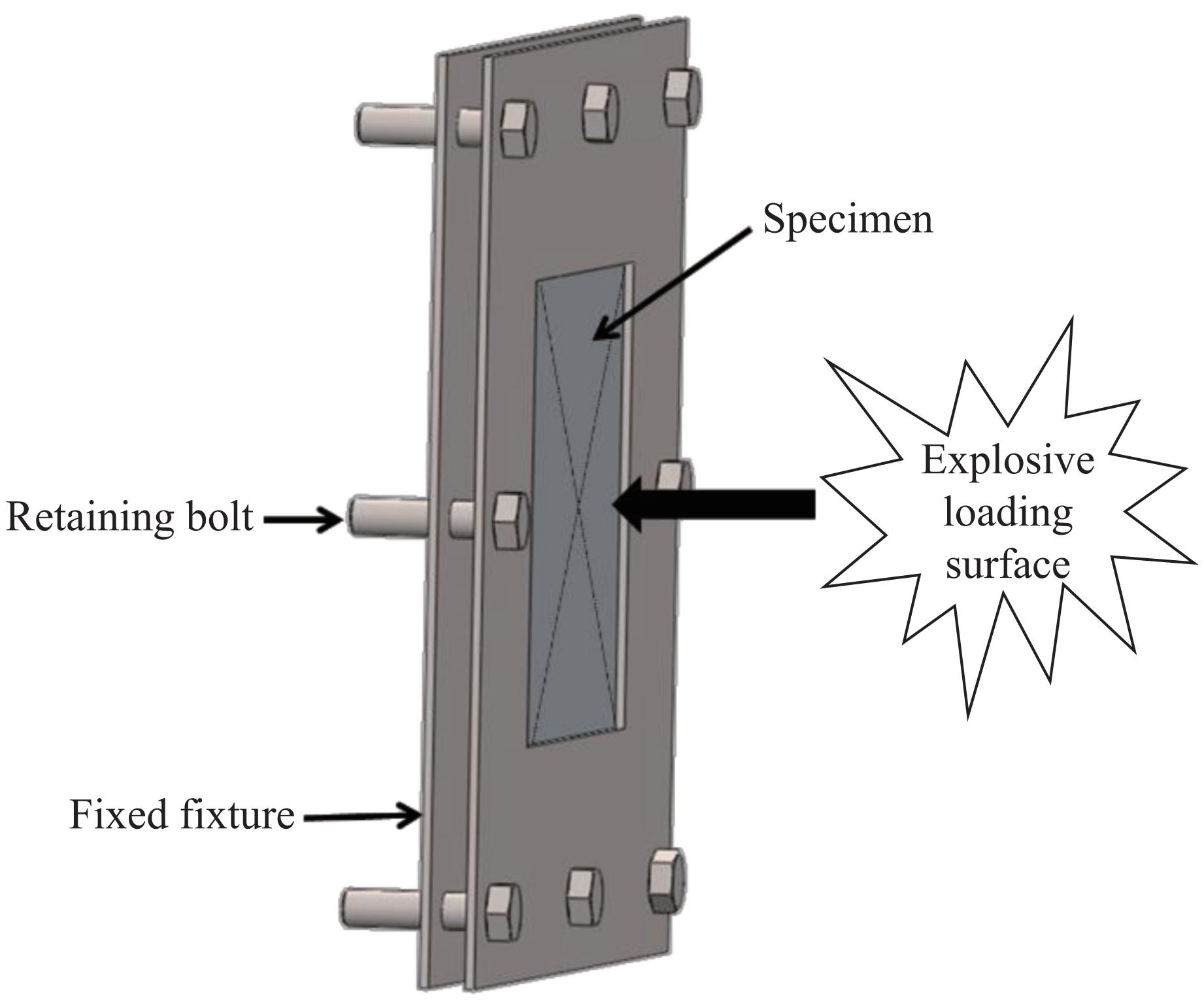

靶板细节如图3所示。用于固定试件的夹具由2块20 mm厚的钢板和8只螺栓组成,钢板中心开尺寸为250 mm×250 mm的方孔,作为试件的受载区域。

-

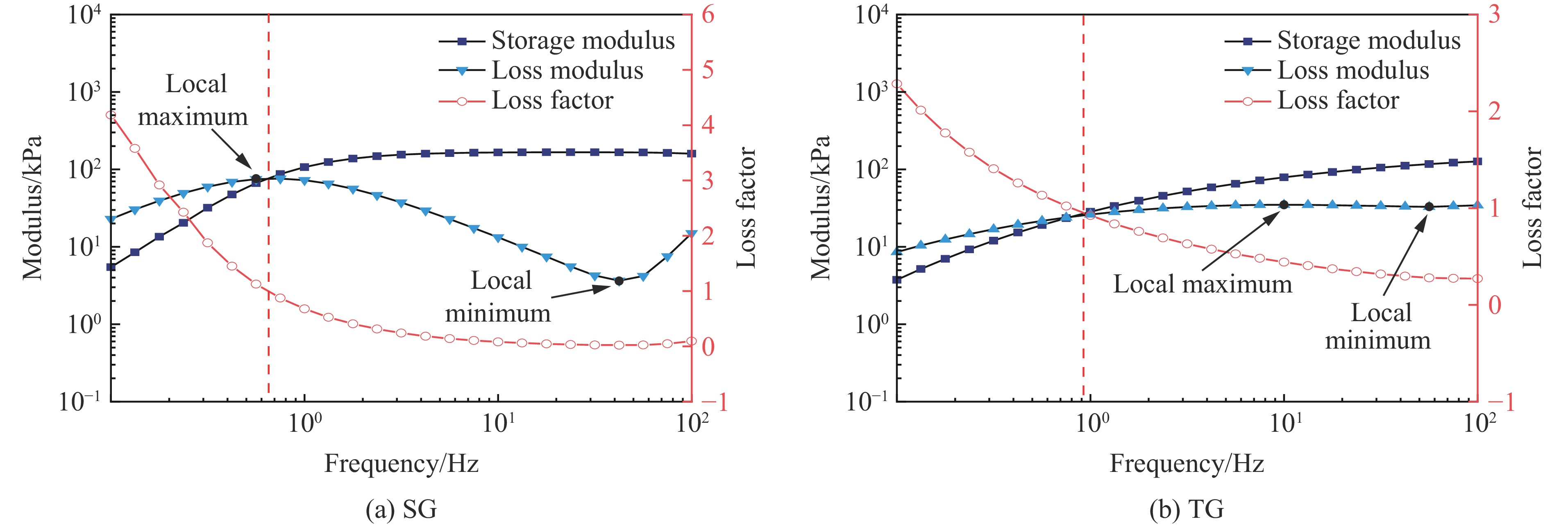

在室温(25 ℃)条件下,采用Anton Paar MCR 302型流变仪对STG进行振荡剪切测试,固定剪切应变为1%,测量储能模量

$ {G}{{'}} $ 、损耗模量$ {G}{{''}} $ 及复合黏度等随频率的变化规律。频率变化范围为0.1~100 Hz,平行板直径为25 mm,2个平行板之间的间隙为1 mm。图4分别展示了2种STG的储能模量和损耗模量随频率的变化。所有测试样品的储能模量均随振荡频率的增加而不断上升,尤其在高频区域,储能模量大于损耗模量,显示出明显的剪切增稠效应。2种不同配比的STG的损耗模量随频率的变化趋势一致,整体呈先上升后下降再上升的趋势,其中:SG在1 Hz后开始下降,35 Hz后再上升;TG在10 Hz后开始下降,25 Hz后再上升。以TG为例展示STG的速率依赖性。在0.1 Hz的频率扫描下,TG的储能模量为3.77 kPa,随着频率的增加,其在外加剪切应力作用下逐渐变硬,储能模量逐渐上升,最终在100 Hz下达到约120.6 kPa的平台值,如图4(b)所示。这表明STG在低频区主要表现为黏性主导的液态特性,而在高频区其弹性行为逐渐增强,趋于类似固态状态。为了进一步研究STG的材料特性,使用损耗因子(loss factor,LF)[23]评估其状态。损耗因子(

$ \mathrm{t}\mathrm{a}\mathrm{n}\,\delta $ )是损耗模量与储能模量的比值,通常用于表征STG的固体特性。随着测试频率由0.1 Hz增加到100 Hz,SG的损耗因子从4.18下降到0.09,TG的损耗因子从2.28下降到0.27;SG和TG的损耗因子分别在0.65和0.93 Hz时等于1。损耗因子从大于1降低到接近或小于1的这个阶段进一步证实了STG从液态向固态的黏弹性转变趋势。

Wang等[24]提出用相对剪切增稠效应(relative shear thickening effect,RSTE)作为表征剪切增稠效果的指标。相对剪切增稠效应(

$ \theta $ )的表达式为式中:

$G'_{\mathrm{m}\mathrm{a}\mathrm{x}} $ 为最大储能模量,$ G'_{\mathrm{m}\mathrm{i}\mathrm{n}} $ 为最小储能模量。如表4所示,SG和TG的相对剪切增稠效应分别为

2821.2 %和3100.5 %。较高的储能模量意味着材料更具弹性,能够有效地抵抗形变。尽管SG的初始和最终储能模量相较于TG均有所升高,但相对剪切增稠效应却呈下降趋势,表明TG的储能模量在频率变化过程中的增长幅度更显著,在抵抗冲击时自身硬化能力更强。该结果显示,在剪切应力作用下,TG相较于SG表现出更显著的剪切增稠特性。 -

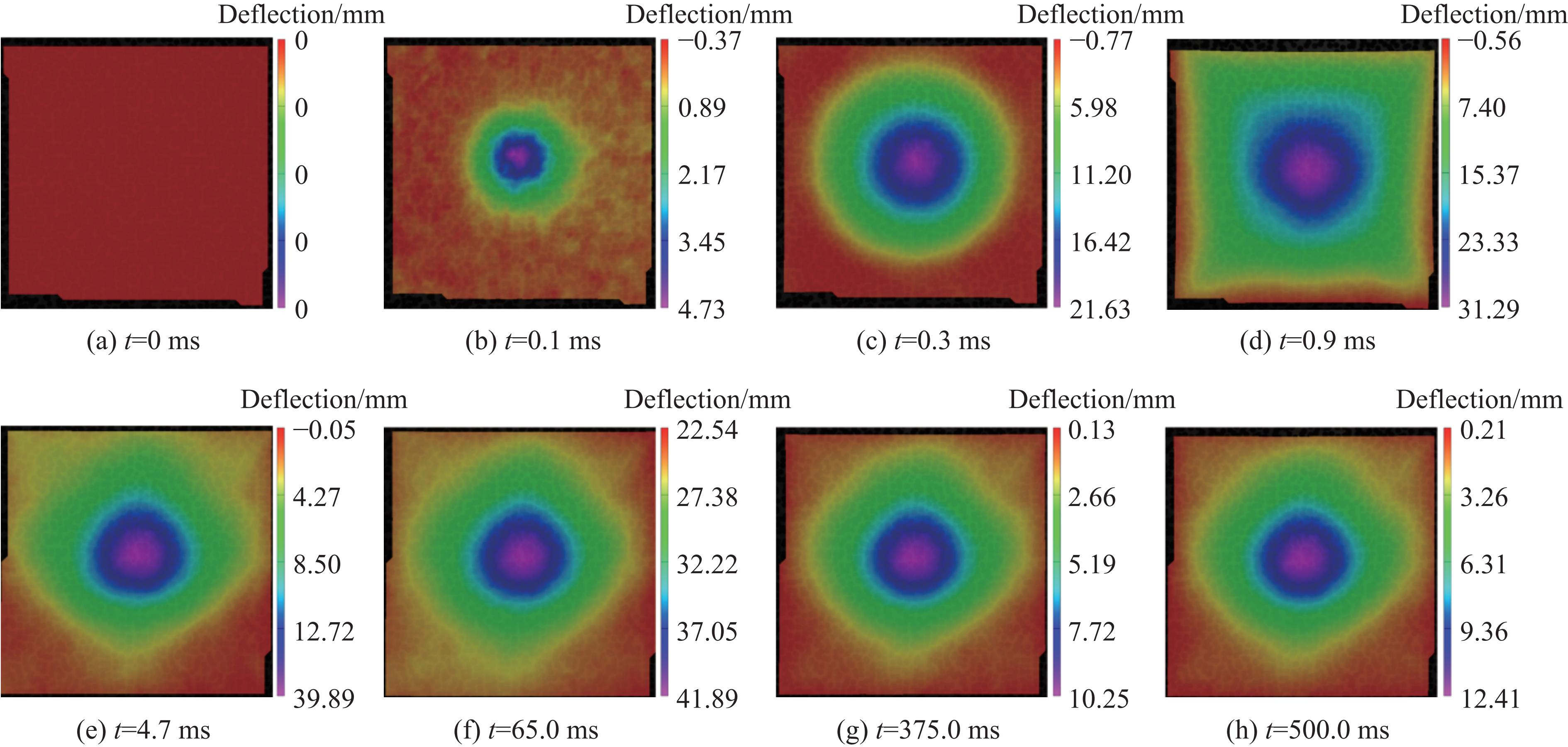

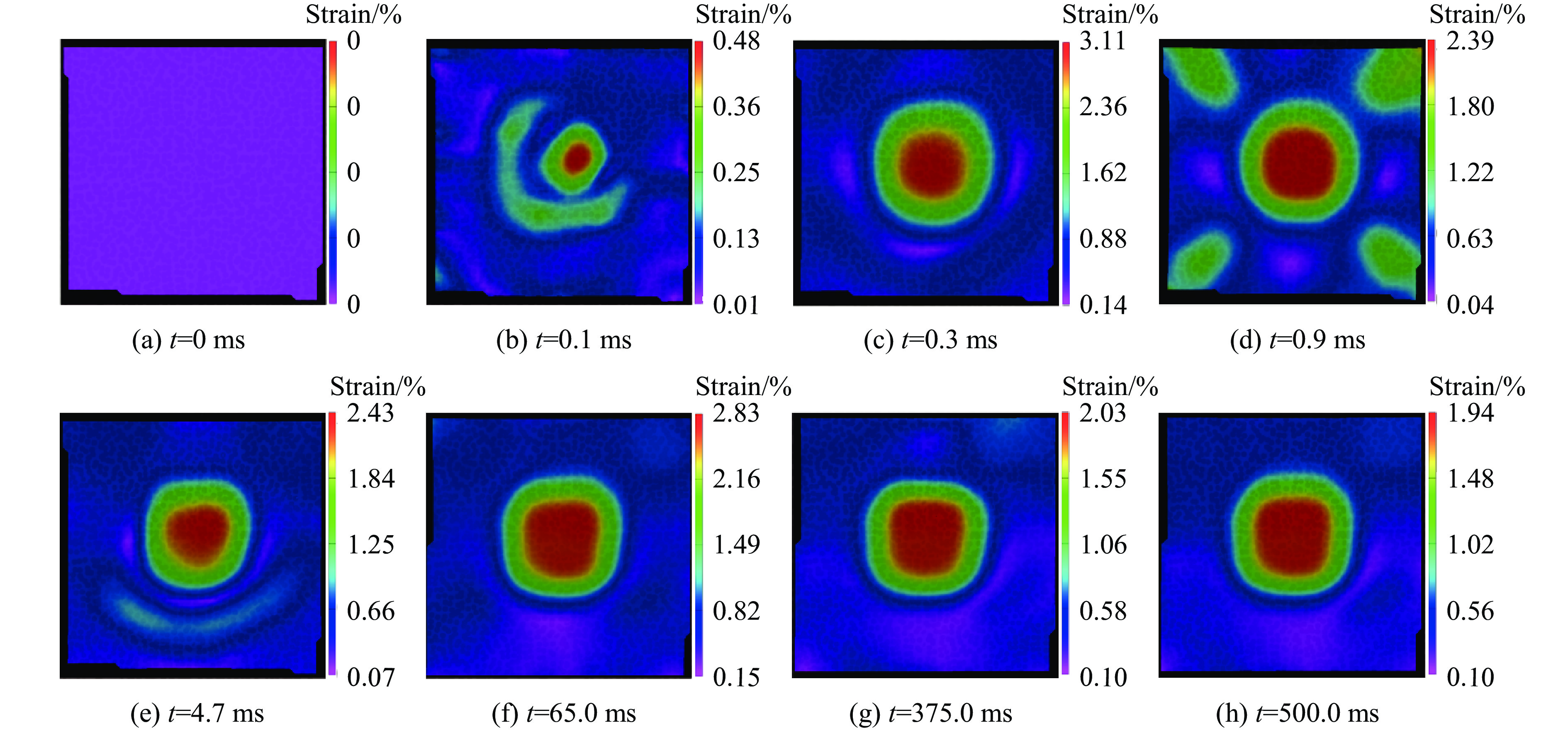

为了探究STG填充蜂窝夹芯板在爆炸载荷下的动态响应,通过高速DIC技术,测试并计算了结构背面板的变形历程。图5和图6分别显示了TG4背面板的位移场历程和应变场历程。t=0.1 ms时,结构背面板中心区域出现小面积受拉变形,中心点位移增大;t=0.3 ms时,板面中心产生位移和应变的区域扩大,形成了一个应变集中区,而周围区域的应变较低,整体呈现环状应变分布;t=0.9 ms时,板面中心集中变形区域传递到约束边界,4个边角出现拉伸应变,达到背面板的拉伸屈服极限,形成塑性铰;t=4.7 ms时,4个边角的拉应变消失,板面中心外部出现一个明显的月牙形应变区域,显示该区域的应变从中心向外逐渐增大,该月牙形应变区域的形成可能与夹具夹持不均匀有关,导致该区域变形的非对称扩展;t=65.0 ms时,背面板位移达到峰值;t=375.0 ms时,夹芯板回弹至最低点,中心应变区域扩大,应变减小;t=500.0 ms时,位移场和应变场均趋于稳定,最终位移和应变都集中在爆炸冲击的中心区域。

-

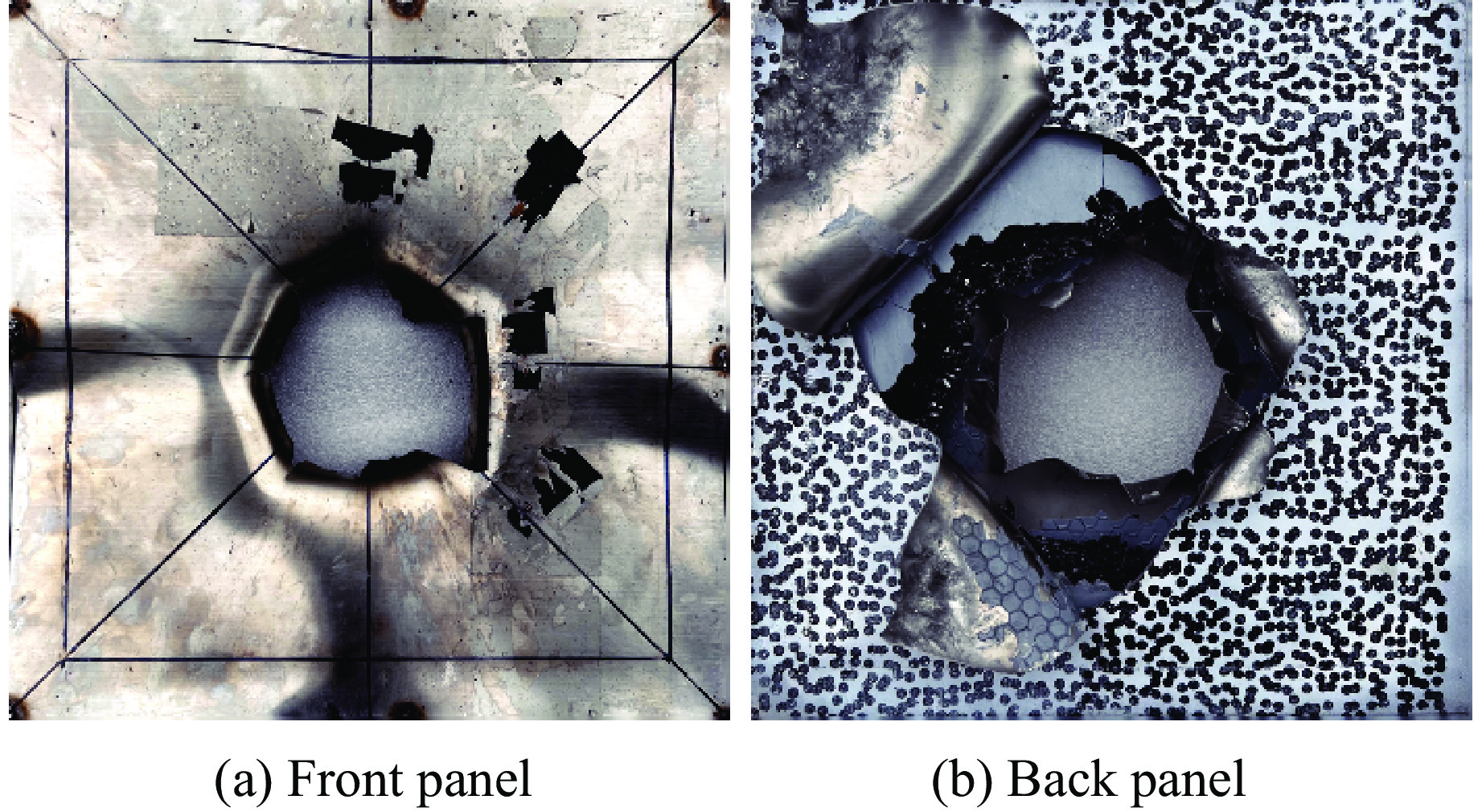

图7给出了E4的失效模式。从图7可以看出,在强冲击作用下,前面板主要表现为冲孔破坏,而背面板则发生严重的撕裂破坏。这表明,在未填充STG的情况下,蜂窝芯层的缓冲能力较为有限,难以有效抵御爆炸冲击能量。由于蜂窝结构本身的空腔特性,其抗冲击能力主要依赖蜂窝壁的局部屈曲和塑性变形,但在高强度爆炸冲击下,这种耗能机制不足以防止前面板的穿孔破坏,导致大量冲击能量透射至背面板,并最终引发撕裂破坏。因此,在此类极端载荷下,单纯依靠蜂窝结构难以提供有效的冲击缓冲能力。

为了探究STG和蜂窝几何参数对夹芯板抗爆性能的影响,固定面板厚度1 mm、蜂窝壁厚0.2 mm、芯层高度19 mm和装药距离80 mm不变,改变蜂窝边长和STG类型,观察蜂窝边长和剪切增稠效应对STG填充蜂窝夹芯板的影响。

-

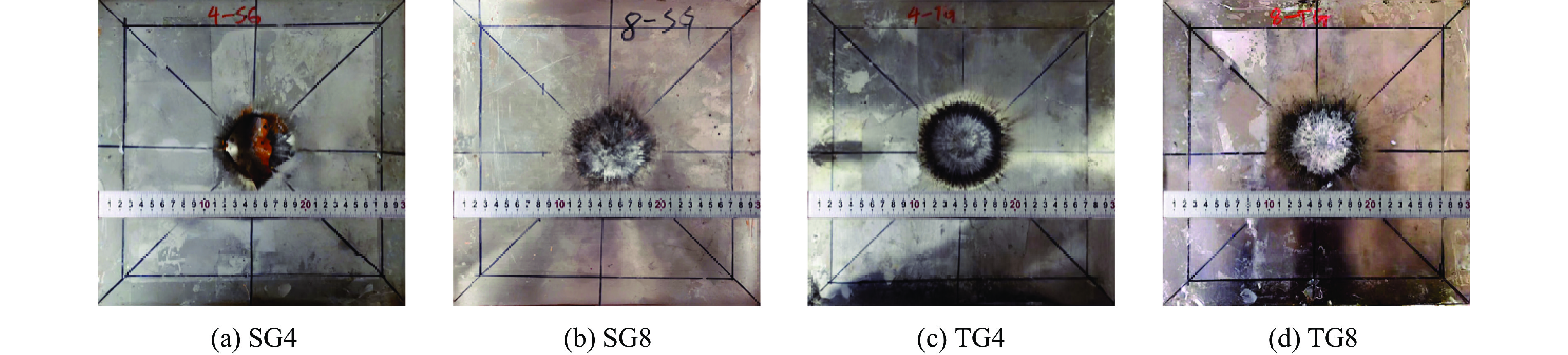

前面板的变形数据和变形形态见表5和图8。4种试样的前面板均产生直径为70 mm左右的变形区域:SG4前面板发生直径为75 mm的冲孔型破坏;SG8的凹陷较小,直径为72 mm,深度为9.0 mm;TG4前面板出现直径78 mm、深12.0 mm的凹陷;TG8的凹陷最小,直径为69 mm,深度为8.5 mm。

在冲击载荷作用下,蜂窝芯层的几何尺寸对前面板的变形模式及损伤特征具有重要影响。通常情况下,较小尺寸的蜂窝单元意味着更密集的支撑结构,从而更有效地抵抗冲击载荷,减小前面板的局部变形。然而,本实验中,4 mm边长工况反而表现出比8 mm边长工况更严重的前面板变形。其原因可能是:当蜂窝结构填充STG后,其冲击响应不仅受蜂窝几何结构的影响,同时也受STG在高应变率下的流变特性及STG与蜂窝板流固耦合作用的影响。相比于8 mm边长的2种工况,4 mm边长工况的前面板破坏更严重,甚至发生破裂,这是由于STG在小蜂窝结构内无法有效地流动并产生剪切增稠效应,使得前面板承受较高的局部应力,进而导致更严重的变形甚至破坏。对于8 mm工况,由于蜂窝尺寸较大,STG在受冲击时有更大的空间发生流动和剪切增稠,使应力传递更均匀,从而使前面板变形最小,凹陷深度和直径均低于其他工况,变形模式也由破裂转变为较均匀的塑性凹陷。

对于2种不同类型的剪切增稠胶,如前所述,TG相较于SG具有更强的剪切增稠效应,在高应变率下能够产生更剧烈的硬化现象。在工况TG4中,尽管蜂窝单元尺寸较小,TG仍然能够在局部形成较高的瞬时黏度,增强蜂窝芯层的抗冲击能力,从而避免前面板发生破裂,前面板仅出现较大范围的塑性凹陷,如图8(c)所示。在工况TG8中,TG的增稠效应与较大的蜂窝尺寸相结合,使冲击能量在整个蜂窝芯层中更均匀地扩展和耗散,因此,前面板的残余变形进一步减小,凹陷直径和深度均最小,如图8(d)所示,该工况在前面板保护方面表现最佳。这一现象表明,大尺寸蜂窝边长在STG的协同作用下,可以更均匀地分散冲击载荷,降低前面板的残余变形。

-

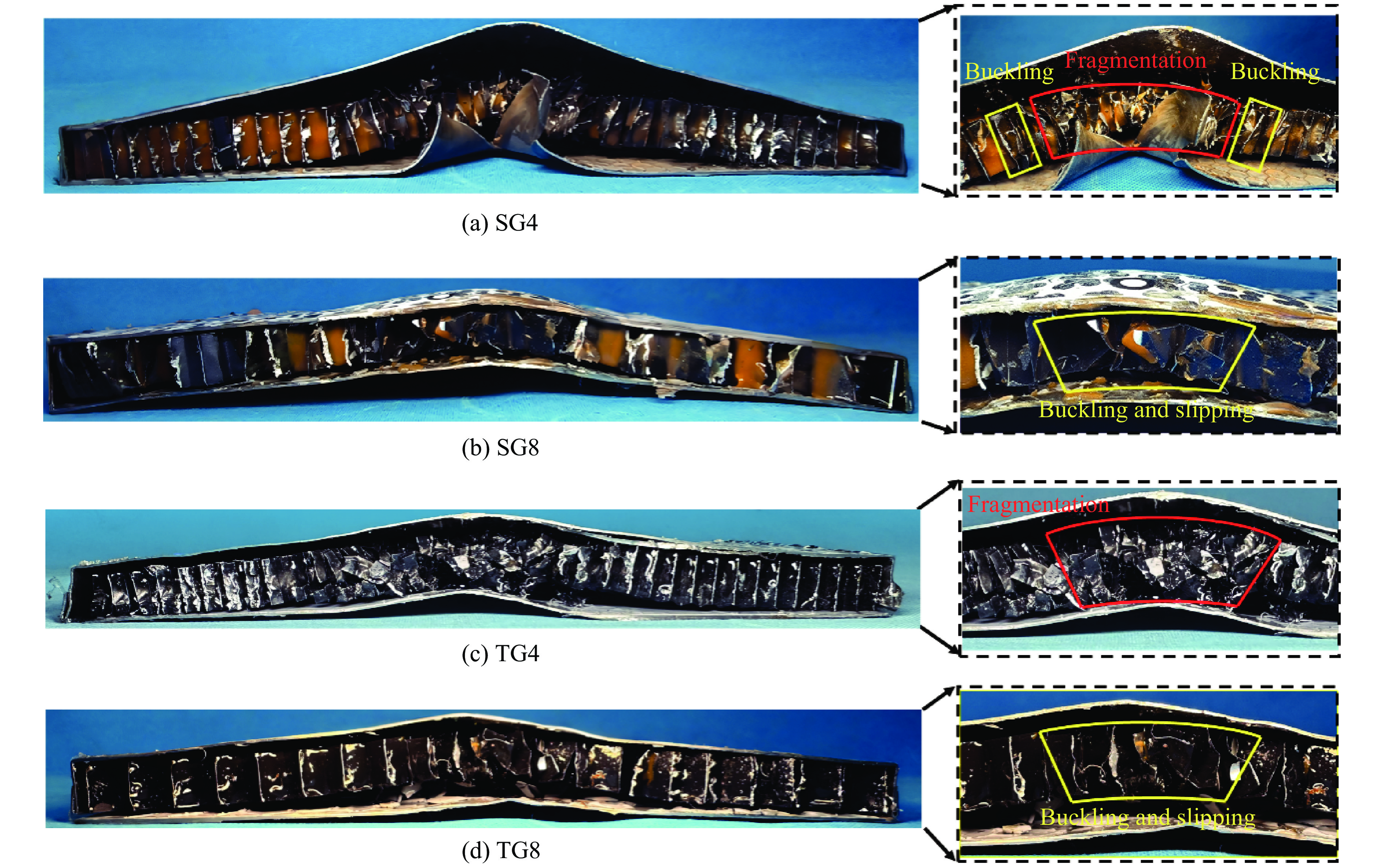

为了观察夹芯板内部蜂窝芯层的变形情况,沿切缝将焊点打磨移除,待STG从夹芯板中排出后,从夹芯板中心拉线处切割试件,试件剖面如图9所示。

从图9可以看出:SG4的前面板发生冲孔破坏,近前面板中心区域的蜂窝芯层受高能炸药爆炸的冲击而破碎,芯层碎裂变形后向四周挤压;TG4蜂窝芯层的主要变形模式为碎裂破坏;SG8和TG8中蜂窝芯层的主要变形模式是前面板集中凹陷处的局部压入失效,在蜂窝单元连接处伴有轻微的撕裂破坏,相比于SG4和TG4,较大尺寸蜂窝单元的变形区域更小,蜂窝的滑移和错动现象相对较轻。值得注意的是,在面板未破坏的情况下,蜂窝芯层通常会呈现屈曲、压溃变形[25–27],然而,在蜂窝夹芯板中填充STG后, SG4和TG4的蜂窝芯层呈碎裂破坏。为了探究造成这一现象的原因,分别对蜂窝板和STG开展冲击实验。其中,对蜂窝板进行落锤实验,对STG进行SHPB实验,采用高速摄影机实时记录蜂窝板和STG在冲击过程中的瞬态变形。

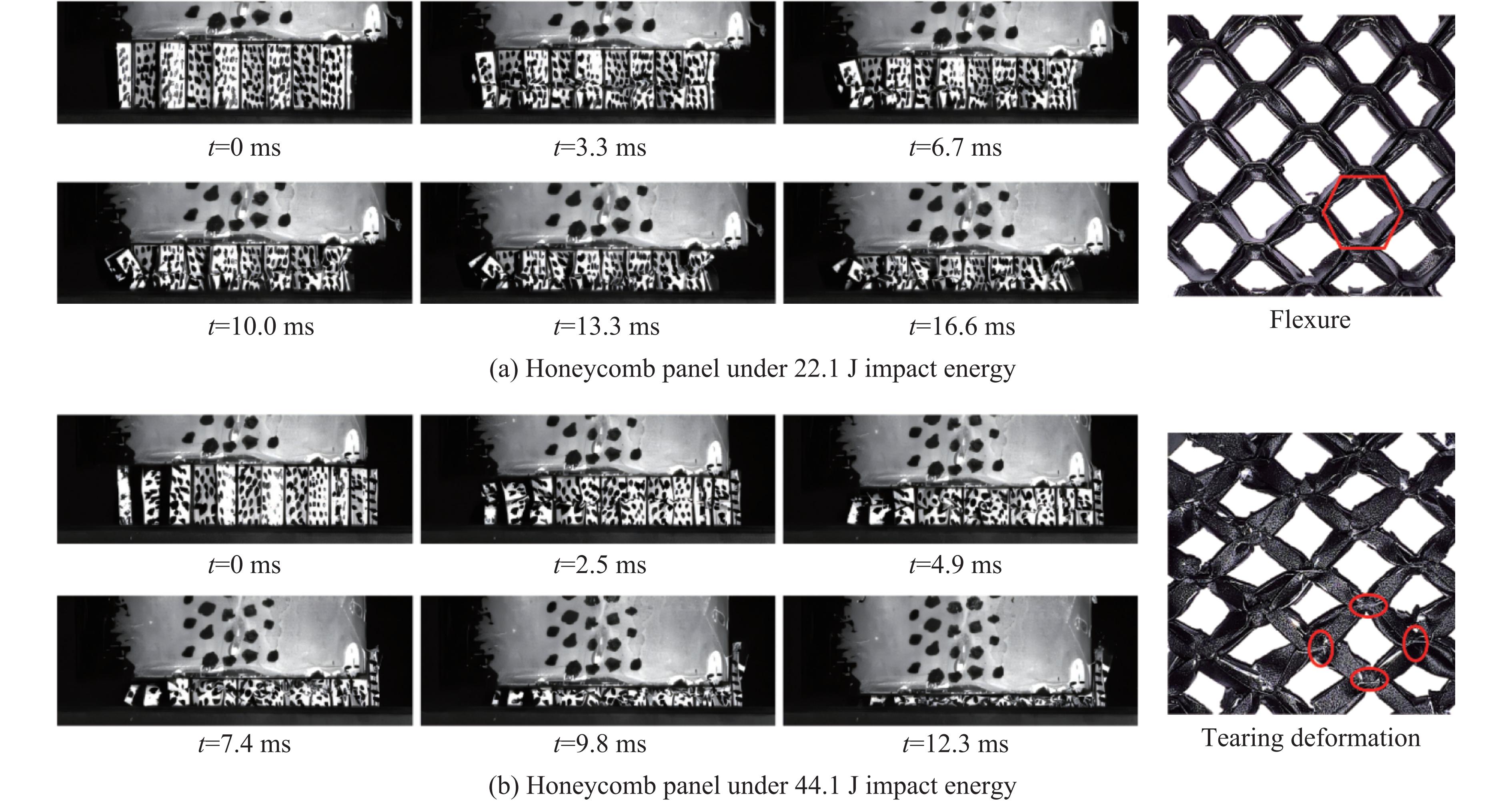

图10展示了蜂窝板在落锤冲击实验过程中的变形特征。在较低能量(22.05~36.16 J)作用下,蜂窝板整体发生均匀的屈曲和塑性压溃变形,未出现明显的局部损伤,结构仍保持完整。随着冲击能量的增加(44.1 J及以上),蜂窝板的屈曲失效逐渐向撕裂破坏演变,特别是在角点处有明显的撕裂损伤,这是由于角点处的应力集中效应导致材料发生局部拉伸失效。高速摄影图像显示,在冲击初期,蜂窝单元首先发生局部屈曲,随后由于较大的冲击能量,屈曲区域不断扩展,最终演变为蜂窝壁的断裂破坏。尽管如此,即便在较高的冲击能量下,蜂窝板仍以屈曲压溃为主,仅在局部出现撕裂破坏,与爆炸冲击实验中观察到的碎裂破坏模式(图9)存在显著差异。这表明,在爆炸冲击载荷下,蜂窝芯层的破坏机制可能受到其他因素的影响,需结合STG的动态力学特性进一步分析其碎裂破坏的根本原因。

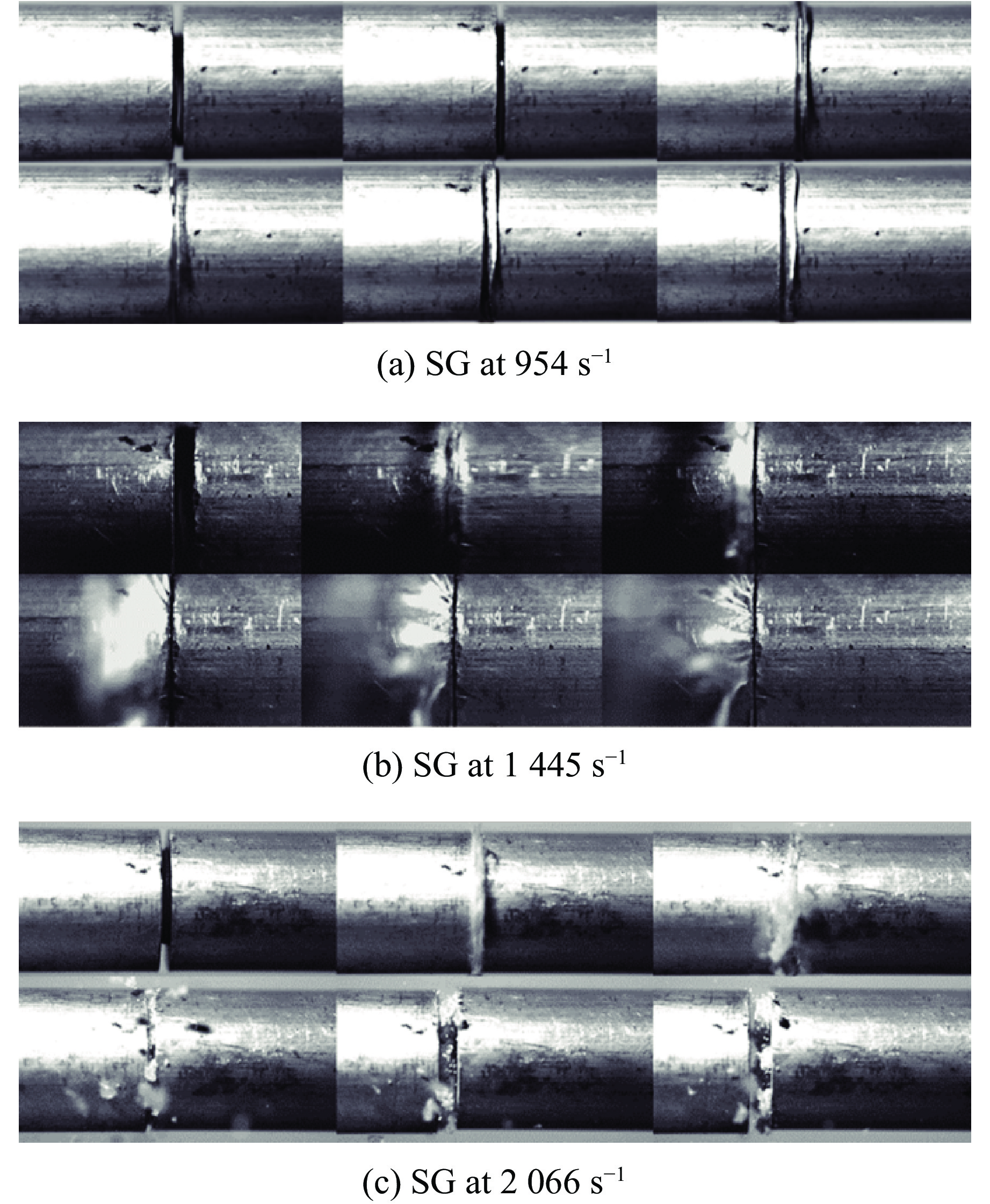

图11展示了STG在不同应变率的SHPB冲击下的变形特征,具体表现为以下3种情况:在较低应变率(887~

1200 s−1)下,STG在冲击过程中发生振荡变形,但整体仍保持粘连状态,主要归因于STG在较低应变率下具有较强的黏性,使得胶体维持完整性;当应变率增加至1223 s−1时,胶体迅速扩散并形成较大的变形区域,但仍未发生断裂;在中应变率(1223 ~1580 s−1)下,STG同时受到黏性与弹性响应的共同作用,胶体仍保持一定程度的粘连状态;当应变率提高至1660 s−1及以上时,STG的变形行为呈现出类似玻璃脆性断裂的特征,胶体不再保持完整,而是迅速破裂并分散成多个碎片向四周飞射。这种变形行为表明,在较高的应变率下,STG的黏性响应显著减弱,材料主要依靠弹性变形来抵抗冲击载荷。由于缺乏足够的黏性耗散机制,STG在较高应变率(1660 ~2310 s−1)下表现出较低的韧性和较高的脆性。因此,推测较小尺寸蜂窝芯层发生碎裂破坏的原因主要有2点:一是由于较小尺寸蜂窝单元之间的相互作用更强,局部应力集中导致单元壁发生更剧烈的塑性变形和相对位移;二是与STG在较高应变率冲击下的变形模式一致,在近炸药中心区域,STG呈玻璃碎裂状向四周飞射并挤压蜂窝芯层,导致蜂窝产生更严重的碎裂破坏,小尺寸蜂窝限制了STG的流动性,削弱其剪切硬化能力,加剧局部应力集中,从而加速蜂窝壁的撕裂破坏。TG的剪切增稠效应更强,对应变率更敏感,在蜂窝结构的约束下,进一步放大了碎裂飞射情况,导致碎裂范围更大。

-

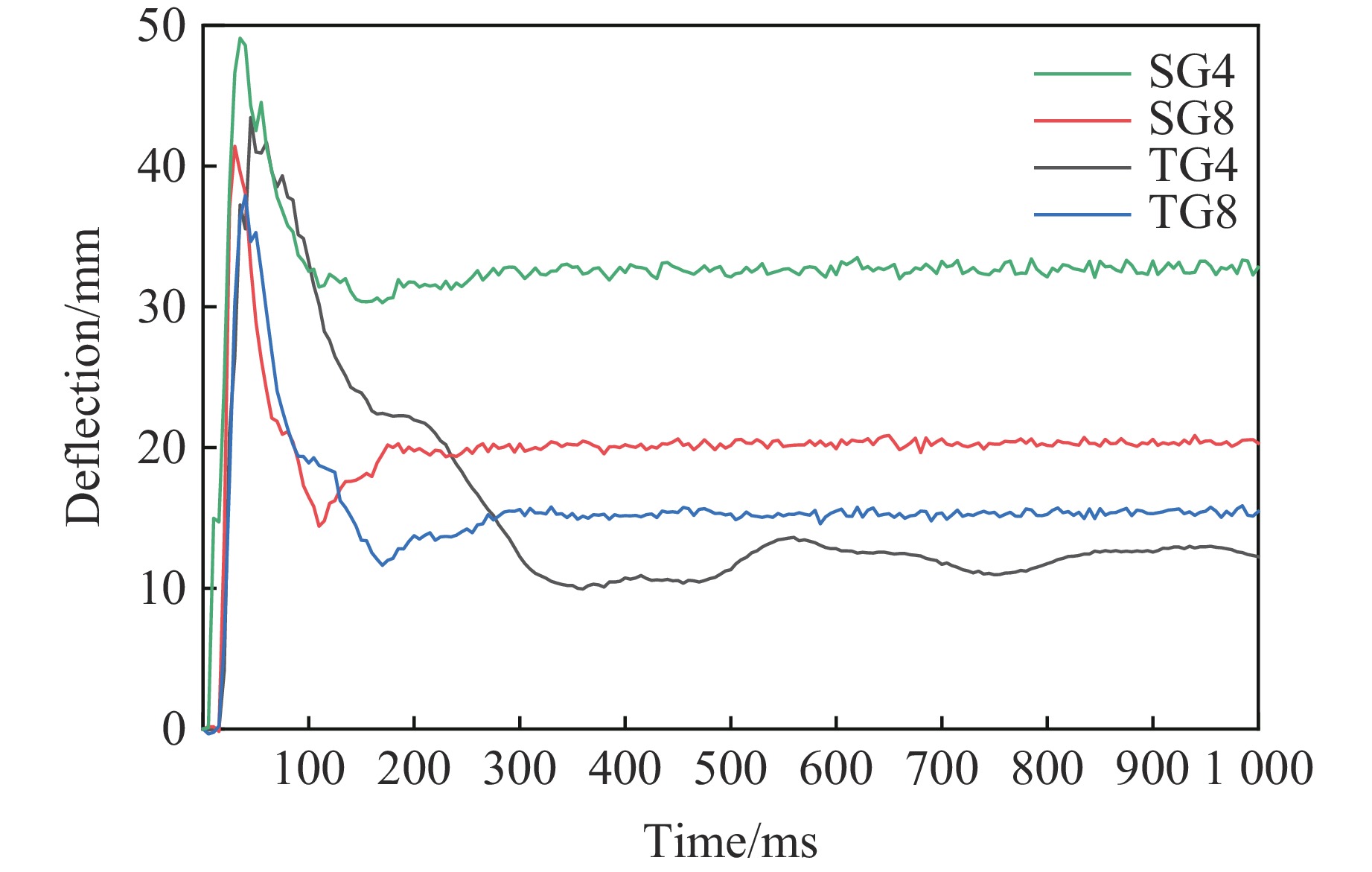

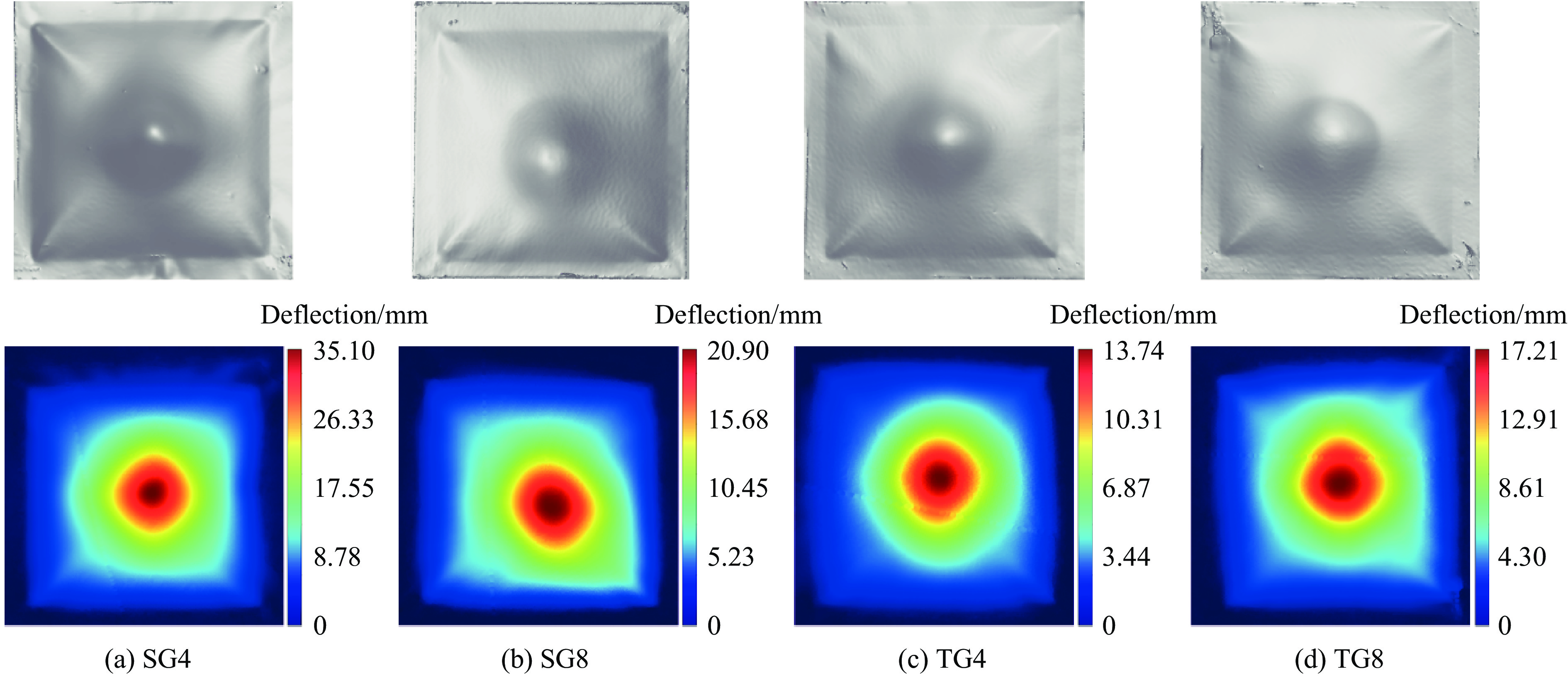

图12和图13分别为DIC记录的背面板挠度随时间的变化曲线和3D扫描仪记录的背面板变形情况。背面板中间局部凸起,对角线方向有明显的塑性铰线。测量的背面板中心点残余挠度如表6所示,最大偏差为9.5%,证明了DIC测试方法的有效性。对于SG4,由于前面板发生冲孔破坏,来自前面板破坏区的高动量爆炸产物直接冲击蜂窝芯层并传递至背面板,导致背面板变形远高于其他3种试样,其残余变形为35.1 mm。

在相同剪切增稠效应情况下,与TG8(残余挠度为17.2 mm)相比,TG4的残余挠度降至13.7 mm,降幅达20.3%,说明更密集的蜂窝结构能够提升整体刚度,使爆炸冲击载荷更均匀地分散并传递,从而改善背面板的防护效果;此外,在相同蜂窝边长条件下,与SG8(残余挠度为20.9 mm)相比,TG8的残余挠度降低17.7%,高应变速率下,TG体系的剪切增稠效应使STG迅速变硬,相当于在瞬态冲击过程中为蜂窝芯层提供更强的支撑,使其更有效地缓冲爆炸冲击载荷,说明更显著的剪切增稠效应能够有效增强蜂窝芯层的抗冲击能力,从而降低背面板的变形。综合来看,TG4的背面板变形最小,说明小尺寸蜂窝与高剪切增稠效应的协同作用能够更有效地缓冲爆炸冲击,从而减小背面板的变形程度。

-

通过爆炸实验,系统研究了剪切增稠胶填充蜂窝夹芯板在爆炸载荷下的动态响应特性。实验涵盖5种工况,考察了2种蜂窝边长(4、8 mm)和2种剪切增稠胶(SG、TG)填充对夹芯板抗冲击性能的影响,并与未填充剪切增稠胶的单一蜂窝结构进行了对比分析,得到如下主要结论。

(1) 在爆炸冲击下,未填充剪切增稠胶的蜂窝夹芯板的前面板主要表现为冲孔破坏,背面板发生撕裂破坏,说明蜂窝结构在缺乏填充材料的情况下对爆炸冲击的缓冲能力有限;填充STG后,夹芯板的抗冲击性能提升,前面板凹陷和背面板背凸变形均有所减小。

(2) 蜂窝板在落锤冲击过程中以屈曲压溃为主,仅在局部出现撕裂破坏;STG在SHPB冲击实验中呈现3种状态:在较低应变率(887~

1200 s−1)下胶体发生振荡变形,在中应变率(1223 ~1580 s−1)下胶体迅速扩散并形成较大的变形区域,在较高应变率(1660 ~2310 s−1)下胶体迅速破裂并分散成多个碎片向四周飞射。(3) STG填充蜂窝夹芯板的动态响应表现出明显的抑制冲击变形能力。较大尺寸的蜂窝为STG提供了更充分的流动空间,使其能够更有效地缓冲冲击载荷,减少前面板的局部破坏。相较之下,小尺寸蜂窝在STG的支撑下增强了芯层对爆炸冲击的均匀传递能力,从而降低了背面板的残余变形。

(4) 与SG相比,TG填充蜂窝夹芯板因具有更显著的剪切增稠效应,在相同蜂窝尺寸条件下能够进一步降低结构的变形量,前后面板变形量均有所降低,进一步验证了剪切增稠效应在增强抗冲击性能方面的作用。

爆炸载荷下剪切增稠胶填充蜂窝夹芯板的动态响应实验研究

Dynamic Response of Shear Thickening Gel-Filled Honeycomb Sandwich Panels under Blast Loading: Experimental Research

-

摘要: 将2种不同配比的剪切增稠胶(shear thickening gel,STG)SG和TG分别填充到铝合金蜂窝芯层中,设计并制备了一种具有优良抗爆性能的夹芯板结构。通过一系列实验,研究了其在爆炸载荷下的动态响应,采用数字图像相关(digital image correlation,DIC)技术记录并分析了夹芯板结构的实验过程,探究了STG填充材料与蜂窝芯层的耦合作用机制对夹芯结构动力学行为的影响规律。此外,通过分析不同夹芯结构前后面板及芯层的变形模态、应变历程和失效模式,得出了不同蜂窝边长及STG类型对夹芯板结构的抗爆炸冲击性能的影响。实验发现:未填充STG的蜂窝夹芯板的前后面板均出现了明显的破坏,防护性能较弱;填充STG能够有效地增强结构的抗爆炸冲击性能,而具有更高剪切增稠效应的TG填充夹芯板相较于SG填充夹芯板拥有更好的防护效果。当蜂窝边长为4 mm时,SG填充夹芯板的前面板发生破裂,而TG填充夹芯板的前面板则发生较均匀的塑性凹陷,且背面板挠度降低了61.0%;当蜂窝边长为8 mm时,相较于SG填充夹芯板,TG填充夹芯板的前面板和背面板挠度分别降低了5.6%和17.7%。实验结果表明,通过改变填充胶类型和蜂窝结构参数可以调控结构的抗爆性能。Abstract: A sandwich panel with superior blast resistance was designed and fabricated by filling aluminum honeycomb cores with two shear thickening gels (STGs) of different compositions, SG and TG. A series of blast experiments were conducted to investigate its dynamic response. The digital image correlation (DIC) technique was used to record and analyze the experimental process, exploring the coupling mechanism between the STG filling and the honeycomb core and its effect on the dynamic behavior of the structure. In addition, by analyzing the deformation modes, strain histories, and failure patterns of the front and back face sheets as well as the core layer, the effects of honeycomb cell size and STG type on the blast resistance of the sandwich panel were determined. Experimental results showed that the unfilled honeycomb sandwich panel suffered severe damage to both face sheets, indicating poor protective performance. The STG filling significantly enhanced the blast resistance, and the TG-filled panel achieved better protection than the SG-filled panel due to its stronger shear thickening effect. When the honeycomb cell size was 4 mm, the front face sheet of the SG-filled panel fractured, whereas the TG-filled panel exhibited more uniform plastic indentation, and the back face sheet deflection was reduced by 61.0%. When the honeycomb cell size was 8 mm, the TG-filled panel achieved reductions of 5.6% (front panel) and 17.7% (back panel) in deflection compared to the SG-filled panel. The experimental results indicate that optimizing the type of STG and honeycomb structural parameters can effectively modulate the blast resistance of the sandwich panel.

-

Key words:

- shear thickening gel (STG) /

- sandwich structure /

- blast loading /

- dynamic response /

- honeycomb core .

-

-

Material ρ/(kg·m−3) E/GPa μ σY/MPa Et/GPa 201 stainless steel 7740 184 0.31 275 85.75 Al6061-T6 aluminum alloy 2700 69 0.33 275 26.69 表 2 实验工况

Table 2. Experimental conditions

Specimen Honeycomb side length/mm STG type Total mass/g E4 4 Empty 1318.6 SG4 4 SG 2759.7 SG8 8 SG 2758.5 TG4 4 TG 2786.8 TG8 8 TG 2781.4 ρ/(kg·m−3) $ D $ /(m·s−1)$ {p}_{\mathrm{C}\mathrm{J}} $ /GPa$ {A}_{1} $ /GPa$ {B}_{1} $ /GPa$ {R}_{1} $ $ {R}_{2} $ $ \omega $ $ {E}_{\rm a} $ /GPa1700 8315 28.6 524.23 7.678 4.2 1.1 0.34 8.499 表 4 剪切频率测试中STG样品的

$ G'_{\mathrm{m}\mathrm{a}\mathrm{x}} $ 、$ G'_{\mathrm{m}\mathrm{i}\mathrm{n}} $ 和相对剪切增稠效应Table 4.

$ G'_{\mathrm{m}\mathrm{a}\mathrm{x}} $ ,$ G'_{\mathrm{m}\mathrm{i}\mathrm{n}} $ and relative shear thickening effect of STG samples in shear frequency testsSpecimen $ G'_{\mathrm{m}\mathrm{a}\mathrm{x}} $ /kPa$ G'_{\mathrm{m}\mathrm{i}\mathrm{n}} $ /kPa$ \theta $ /%SG 159.710 5.4672 2821.2 TG 120.640 3.7694 3100.5 表 5 前面板变形

Table 5. Deformation of the front panel

Specimen Diameter/mm Deflection/mm SG4 75 Punch failure SG8 72 9.0 TG4 78 12.0 TG8 69 8.5 表 6 DIC和3D扫描仪测量的背面板残余挠度

Table 6. Residual deflection of the back panel measured by DIC and 3D scanner

Specimen Residual deflection/mm DIC 3D scanner SG4 33.6 35.1 SG8 20.2 20.9 TG4 12.4 13.7 TG8 15.7 17.2 -

[1] GUO H Y, YUAN H, ZHANG J X, et al. Review of sandwich structures under impact loadings: experimental, numerical and theoretical analysis [J]. Thin-Walled Structures, 2024, 196: 111541. doi: 10.1016/j.tws.2023.111541 [2] YANG X F, SUN Y X, YANG J L, et al. Out-of-plane crashworthiness analysis of bio-inspired aluminum honeycomb patterned with horseshoe mesostructure [J]. Thin-Walled Structures, 2018, 125: 1–11. doi: 10.1016/j.tws.2018.01.014 [3] LIU S T, ZHANG Y C, LIU P. New analytical model for heat transfer efficiency of metallic honeycomb structures [J]. International Journal of Heat and Mass Transfer, 2008, 51(25/26): 6254–6258. doi: 10.1016/j.ijheatmasstransfer.2007.07.055 [4] HONG S T, PAN J, TYAN T, et al. Quasi-static crush behavior of aluminum honeycomb specimens under non-proportional compression-dominant combined loads [J]. International Journal of Plasticity, 2006, 22(6): 1062–1088. doi: 10.1016/j.ijplas.2005.07.003 [5] 周文华, 周百能. 夹芯泡沫材料性能及其在风电叶片上的应用 [J]. 天津科技, 2023, 50(1): 75–78. doi: 10.3969/j.issn.1006-8945.2023.01.020 ZHOU W H, ZHOU B N. Applied research of sandwich foam in wind turbine blades [J]. Tianjin Science & Technology, 2023, 50(1): 75–78. doi: 10.3969/j.issn.1006-8945.2023.01.020 [6] RADFORD D D, DESHPANDE V S, FLECK N A. The use of metal foam projectiles to simulate shock loading on a structure [J]. International Journal of Impact Engineering, 2005, 31(9): 1152–1171. doi: 10.1016/j.ijimpeng.2004.07.012 [7] YUAN H, WU X W, ZHANG J X. Cutting failure behavior of foam core sandwich plates [J]. International Journal of Solids and Structures, 2024, 303: 113009. doi: 10.1016/j.ijsolstr.2024.113009 [8] WU X W, GUO H Y, ZHANG J X. Bi-surface induction in biomimetic multi-gradient foam-filled tubes with enhanced energy absorption: theory, experiment, and simulation [J]. Journal of Applied Mechanics, 2025, 92(5): 051010. doi: 10.1115/1.4068061 [9] PAZ J, DÍAZ J, ROMERA L, et al. Size and shape optimization of aluminum tubes with GFRP honeycomb reinforcements for crashworthy aircraft structures [J]. Composite Structures, 2015, 133: 499–507. doi: 10.1016/j.compstruct.2015.07.077 [10] LURIE S, VOLKOV-BOGORODSKIY D, SOLYAEV Y, et al. Impact behavior of a stiffened shell structure with optimized GFRP corrugated sandwich panel skins [J]. Composite Structures, 2020, 248: 112479. doi: 10.1016/j.compstruct.2020.112479 [11] ANSARI M M, CHAKRABARTI A. Ballistic performance of unidirectional glass fiber laminated composite plate under normal and oblique impact [J]. Procedia Engineering, 2017, 173: 161–168. doi: 10.1016/j.proeng.2016.12.053 [12] 潘腾, 卞晓兵, 袁名正, 等. 爆炸冲击波作用下聚氨酯-半球夹芯结构的动态响应 [J]. 兵工学报, 2023, 44(12): 3580–3589. doi: 10.12382/bgxb.2023.0645 PAN T, BIAN X B, YUAN M Z, et al. Dynamic response of polyurethane-hemisphere sandwich structure under action of explosive shock wave [J]. Acta Armamentarii, 2023, 44(12): 3580–3589. doi: 10.12382/bgxb.2023.0645 [13] ZHOU N, WANG J X, JIANG D K, et al. Study on the failure mode of a sandwich composite structure under the combined actions of explosion shock wave and fragments [J]. Materials & Design, 2020, 196: 109166. doi: 10.1016/j.matdes.2020.109166 [14] FU K K, WANG H J, CHANG L, et al. Low-velocity impact behaviour of a shear thickening fluid (STF) and STF-filled sandwich composite panels [J]. Composites Science and Technology, 2018, 165: 74–83. doi: 10.1016/j.compscitech.2018.06.013 [15] CAGLAYAN C, OSKEN I, ATAALP A, et al. Impact response of shear thickening fluid filled polyurethane foam core sandwich composites [J]. Composite Structures, 2021, 243: 112171. doi: 10.1016/j.compstruct.2020.112171 [16] WARREN J, COLE M, OFFENBERGER S, et al. Hypervelocity impacts on honeycomb core sandwich panels filled with shear thickening fluid [J]. International Journal of Impact Engineering, 2020, 150: 103803. doi: 10.1016/j.ijimpeng.2020.103803 [17] LING J, LI J Q, LI F, et al. Low-velocity impact response of sandwich composite panels with shear thickening gel filled honeycomb cores [J]. Composites Communications, 2022, 32: 101136. doi: 10.1016/j.coco.2022.101136 [18] WANG Y P, GONG X L, XUAN S H. Study of low-velocity impact response of sandwich panels with shear-thickening gel cores [J]. Smart Materials and Structures, 2018, 27(6): 065008. doi: 10.1088/1361-665X/aab7dc [19] HE Q Y, CAO S S, WANG Y P, et al. Impact resistance of shear thickening fluid/kevlar composite treated with shear-stiffening gel [J]. Composites Part A: Applied Science and Manufacturing, 2018, 106: 82–90. doi: 10.1016/j.compositesa.2017.12.019 [20] AKRAM S, JAFFERY S H I, KHAN M, et al. Numerical and experimental investigation of Johnson-Cook material models for aluminum (Al 6061-T6) alloy using orthogonal machining approach [J]. Advances in Mechanical Engineering, 2018, 10(9): 1–14. doi: 10.1177/1687814018797794 [21] American Society for Testing and Materials. Standard specification for chromium and chromium-nickel stainless steel plate, sheet, and strip for pressure vessels and for general applications: ASTM A240/A240M-20a [S]. West Conshohocken: ASTM International, 2004: 12. [22] LIU B, DU C B, DENG H X, et al. Study on the shear thickening mechanism of multifunctional shear thickening gel and its energy dissipation under impact load [J]. Polymer, 2022, 247: 124800. doi: 10.1016/j.polymer.2022.124800 [23] WU L W, ZHAO F, LU Z Q, et al. Impact energy absorption composites with shear stiffening gel-filled negative Poisson’s ratio skeleton by Kirigami method [J]. Composite Structures, 2022, 298: 116009. doi: 10.1016/j.compstruct.2022.116009 [24] WANG S, JIANG W Q, JIANG W F, et al. Multifunctional polymer composite with excellent shear stiffening performance and magnetorheological effect [J]. Journal of Materials Chemistry C, 2014, 2(34): 7133–7140. doi: 10.1039/C4TC00903G [25] LI S Q, LI X, WANG Z H, et al. Finite element analysis of sandwich panels with stepwise graded aluminum honeycomb cores under blast loading [J]. Composites Part A: Applied Science and Manufacturing, 2016, 80: 1–12. doi: 10.1016/j.compositesa.2015.09.025 [26] LI X, ZHANG P W, WANG Z H, et al. Dynamic behavior of aluminum honeycomb sandwich panels under air blast: experiment and numerical analysis [J]. Composite Structures, 2014, 108: 1001–1008. doi: 10.1016/j.compstruct.2013.10.034 [27] LI S Q, LI X, WANG Z H, et al. Sandwich panels with layered graded aluminum honeycomb cores under blast loading [J]. Composite Structures, 2017, 173: 242–254. doi: 10.1016/j.compstruct.2017.04.037 -

首页

首页 登录

登录 注册

注册

下载:

下载: