-

铝-聚四氟乙烯(Al/PTFE)是一种新型氟聚物基活性材料,具有高能和钝感双重特性,在冲击作用下会发生剧烈的放热反应,是典型的冲击引发型含能材料[1-3]。活性材料可以依靠自身的动能和化学能对目标进行双重毁伤,这种特性被广泛应用于防空、反导破障等军事领域,成为一类重要的国防工业升级用和民用新型含能材料[4],具有广阔的发展前景。

国内外学者针对Al/PTFE活性材料的力学和反应性能开展了大量相关工作,并对颗粒尺寸与材料力学性能的作用规律进行了系统性研究。Joshi等[5]公布的铝-聚四氟乙烯模压烧结专利,被广泛应用于Al/PTFE及相似含能材料的制备。阳世清等[6]采用冷压烧结法制备了Al/PTFE活性材料,测试其理化性能、热分解性能和力学性能,并进一步研究压制成型和烧结工艺参数的作用规律。赵鹏铎等[7]和徐松林等[8]研究了Al含量及应变率对Al/PTFE力学性能和反应特性的影响。Herbold等[9]研究了Al/PTFE在不同填充物下的工程应变及性能变化。葛超等[10-11]从微观角度,采用有限元方法系统研究了Al颗粒粒径及分布特征对Al/PTFE材料力学性能的影响。Osborne等[12]研究了Al颗粒粒径对Al/PTFE热分解过程的影响。吴家祥等[13]对经过特殊热处理的Al/PTFE分别进行了准静态压缩和落锤撞击试验,结果表明在较低应变率(10–2~102 s–1)范围内,随着Al粒径增大,Al/PTFE活性材料发生活化由易变难。Al/PTFE作为一种复合材料,其组分含量、粒径尺寸等原材料差异对材料力学性能及反应特性有显著影响。

在冲击引发及能量释放方面:王海福等[14]针对活性破片毁伤威力评估问题,提出了一种动态测量活性破片能量输出特性的方法;Mock等[15]研究了Al/PTFE杆的冲击引发临界条件及准则,并深入研究了能量释放与撞击速度的关系以及对Al颗粒增强特征尺寸的影响。葛超等[16]通过16 mm口径气枪发射Al/PTFE圆柱破片碰撞靶板的试验和冲击压缩的理论分析,研究材料在冲击条件下的反应阈值,试验结果表明:碰撞应力和应变率均对Al/PTFE的冲击反应有影响,并且共同决定了材料的反应情况,只有在应变率和应力均高于相应阈值时,材料在撞击条件下才会发生反应。

为探究成型压强及铝粉粒径对Al/PTFE活性材料冲击反应特性的影响,采用分离式霍普金森压杆(SHPB)装置撞击Al/PTFE试件,并通过高速摄影记录冲击过程,用试件恰好发生反应时撞击杆的撞击速度表示试件反应阈值,通过分析试验曲线及高速摄影观察结果,探究不同成型压强下Al/PTFE反应难易程度以及铝粉粒径对其反应阈值的作用规律,为研究Al/PTFE活性材料的反应机理以及材料制备、生产、运输和储存过程中的安全性提供参考。

-

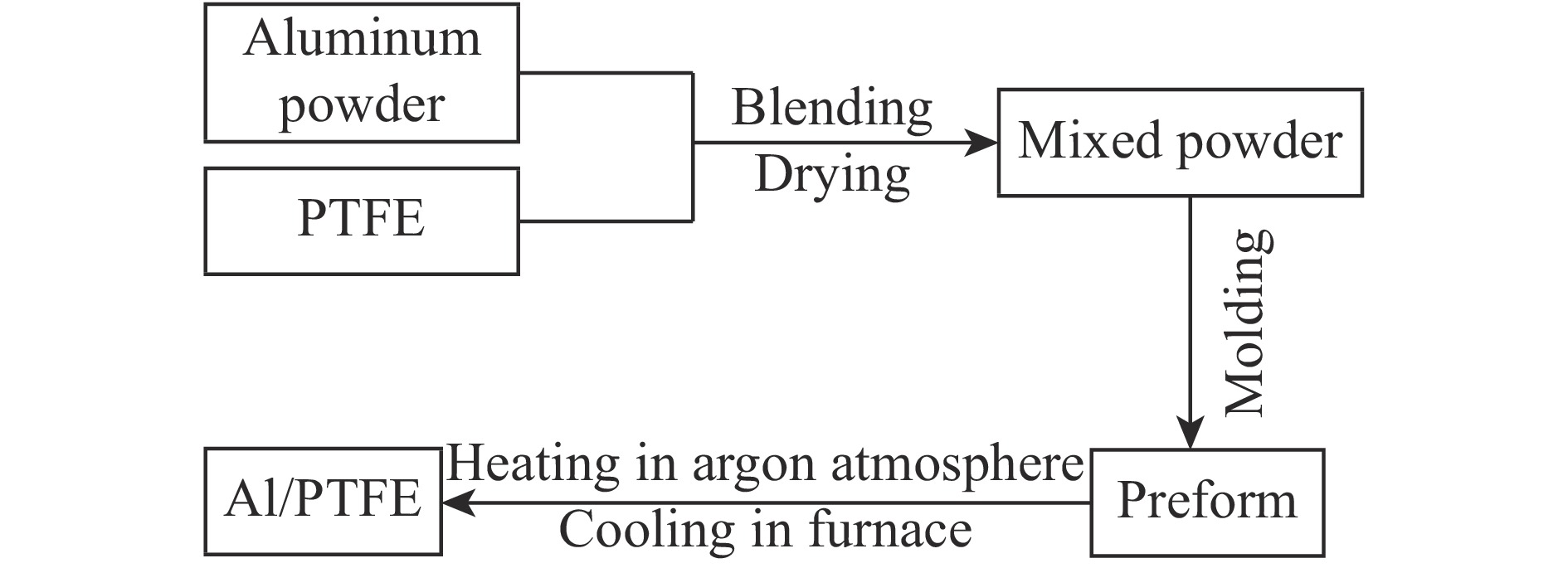

采用模压烧结法制备试验用试件,其中铝粉的平均粒径分别为10、30和200

${\text{μ}}{\rm{m}}$ ,密度2.72 g/cm3;PTFE粉体的平均粒径为15${\text{μ}}{\rm{m}}$ ,密度2.17 g/cm3。基于Al和PTFE的主反应方程式4Al+3C2F4=4AlF3+6C,设置其质量分数分别为26.5%和73.5%,按此配比称取材料粉体并加入适量无水乙醇混合,使用V型混粉机混粉10 h。混粉均匀后将糊状原材料放在恒温鼓风干燥箱中烘干,干燥温度55 ℃。干燥后,称取适量粉体于压制模具中,使用万能材料试验机压制成型,通过控制试验机压力调节成型压强,将压制成型的试件保压200 s后取下、脱模,静置24 h后置于氩气气氛的箱式气氛炉中无压烧结,经过一定处理后降至室温并取出。设计试件尺寸为$\varnothing$ 10 mm×5 mm,磨平称量后进行试验。试件制备流程如图1所示。表1为不同铝粉粒径的Al/PTFE试件在不同成型压强下的孔隙率,可以看出:随着成型压强的升高,孔隙率降低,但试件材料整体孔隙率较小。

-

试验采用的分离式霍普金森压杆(SHPB)试验装置主要由加载驱动系统、弹性压杆系统、信号测试和数据处理系统组成。加载驱动系统依靠压缩空气提供动力源,弹性压杆系统由撞击杆、入射杆、透射杆和吸收杆组成,杆件直径均为14.5 mm。撞击杆长度300 mm,由不同气室压力驱动以产生不同幅值的压缩波,速度由入射杆前激光测速装置测得。试验用钢质入射杆和透射杆长度均为1200 mm,通过分别贴在入射杆和透射杆相应位置的电阻应变片采集信号,并连接超动态信号测试分析系统。应变片接入电桥,根据应变片电阻变化得到输出电压波形,根据应变与输出电压的关系得到试验微应变数据并进行处理。

试验过程中通过高速摄影观察并记录材料冲击过程:若材料发生反应,则调节气室压力以降低撞击杆速度;若未观察到材料发生反应,则提高撞击杆速度。通过反复试验,最终获得材料的冲击反应速度阈值。

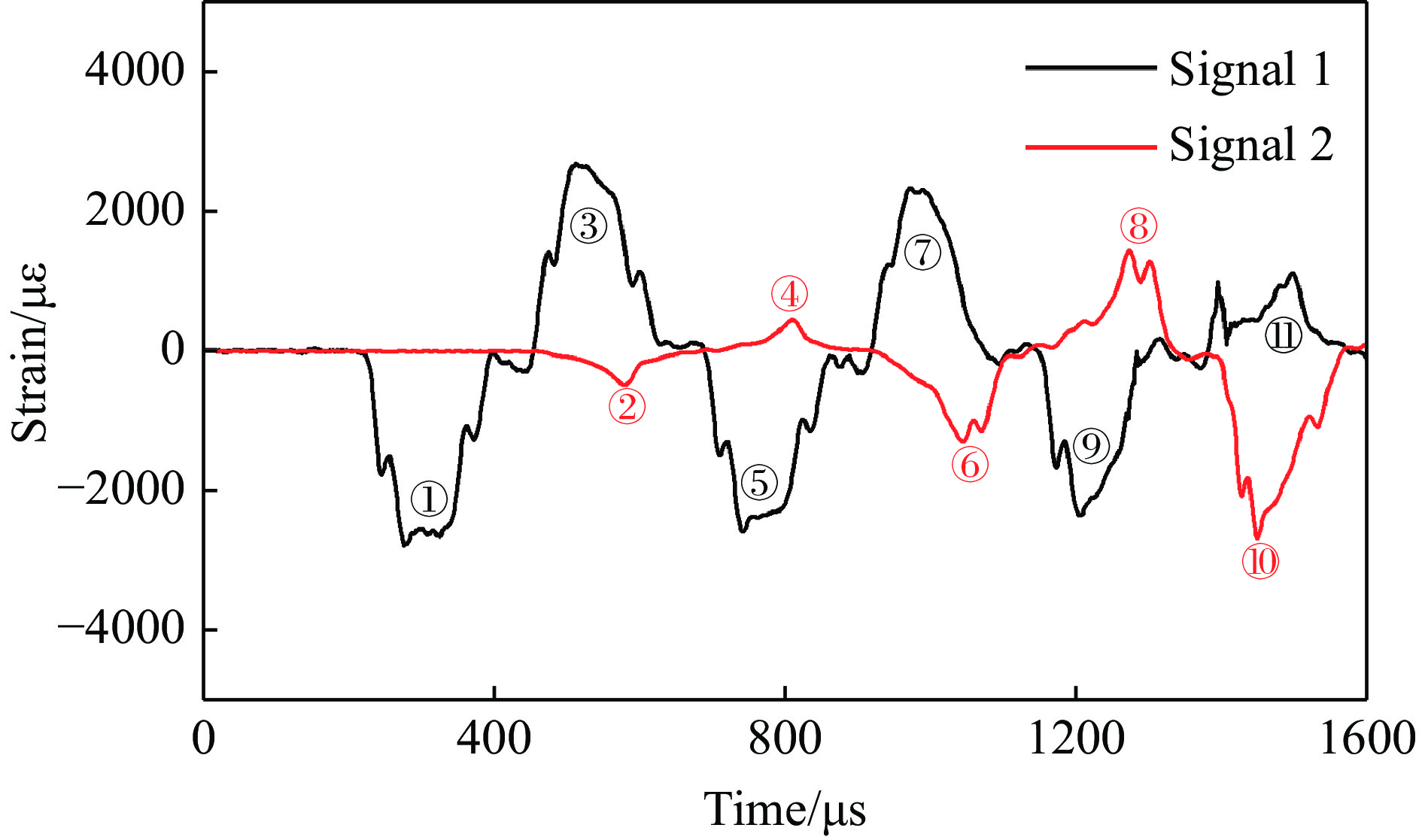

图2显示由SHPB装置中应变片采集的数据曲线,其中信号1和信号2分别为入射杆和透射杆上采集的信号。试验发现:应力波在入射杆中往复传播,对试件进行多次加载,每次应力脉冲的时间间隔约为475

${\text{μ}}{\rm{s}}$ ,单次脉冲长度约为150${\text{μ}}{\rm{s}}$ 。 -

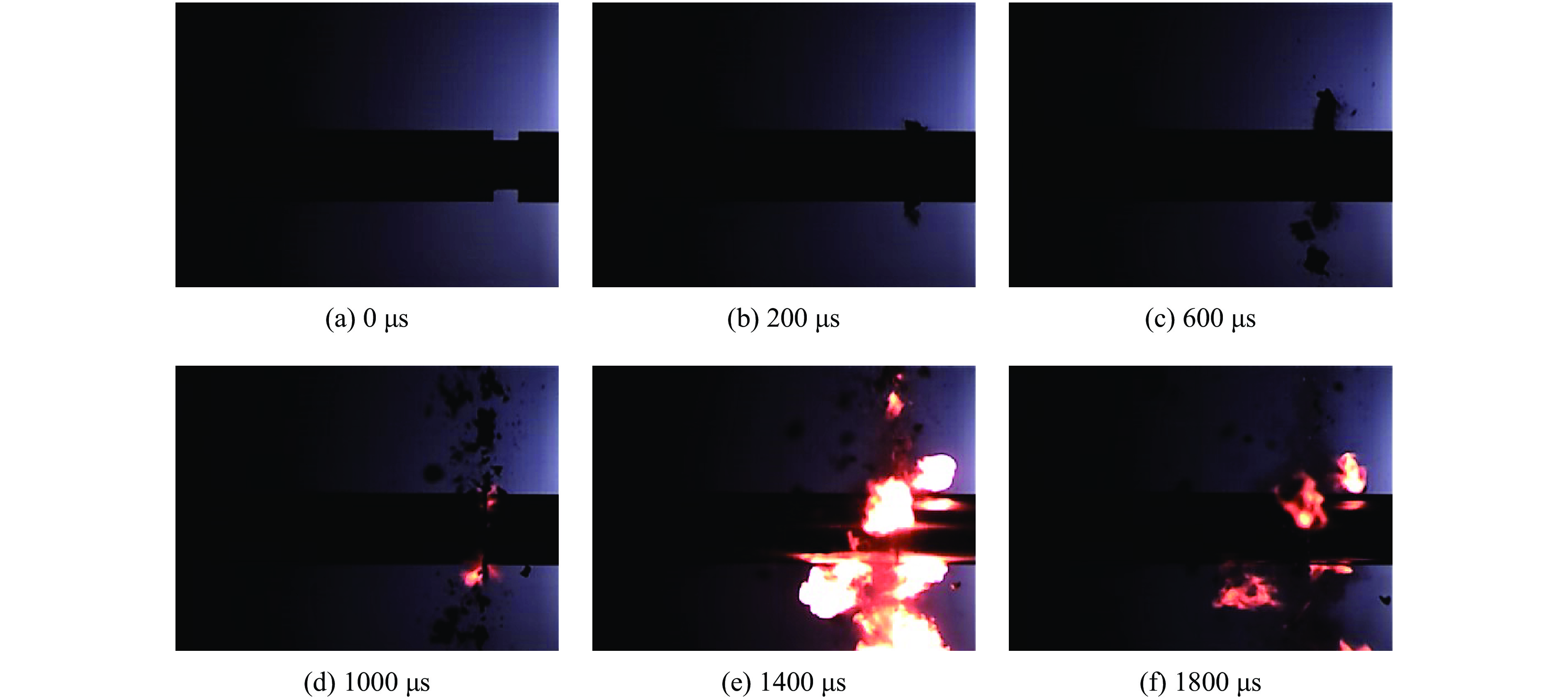

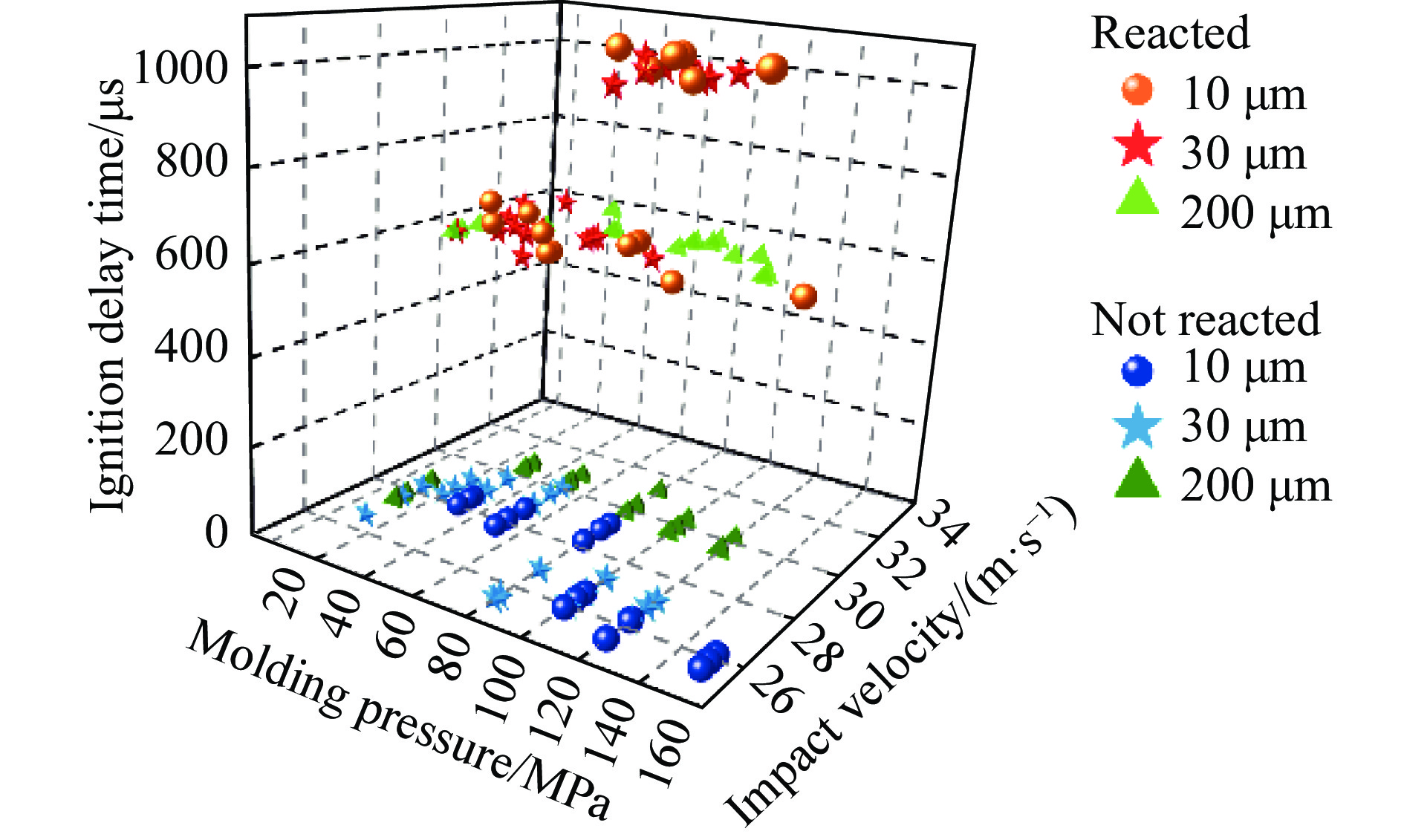

实验过程中通过高速摄影装置记录活性材料的冲击反应图像,其中高速摄影装置的拍摄帧率为20 000 幅/秒。如图3所示,试件(铝粉粒径10

${\text{μ}}{\rm{m}}$ 、成型压强100 MPa、撞击速度27.69 m/s)在受到冲击压缩后横截面积骤增,并在第一个压缩波抵达试件端面后约150${\text{μ}}{\rm{s}}$ 发生破碎和飞散;试件在受到冲击后1000${\text{μ}}{\rm{s}}$ 左右发生剧烈反应,发出明亮的火光并伴随响亮的爆鸣声,如图3(d)所示。不同铝粉粒径的Al/PTFE活性材料的反应特性试验结果统计如图4所示,激光测速仪记录撞击速度,点火延迟时间定义为从试件受到冲击时刻至记录火光发生时刻的时间长度。 -

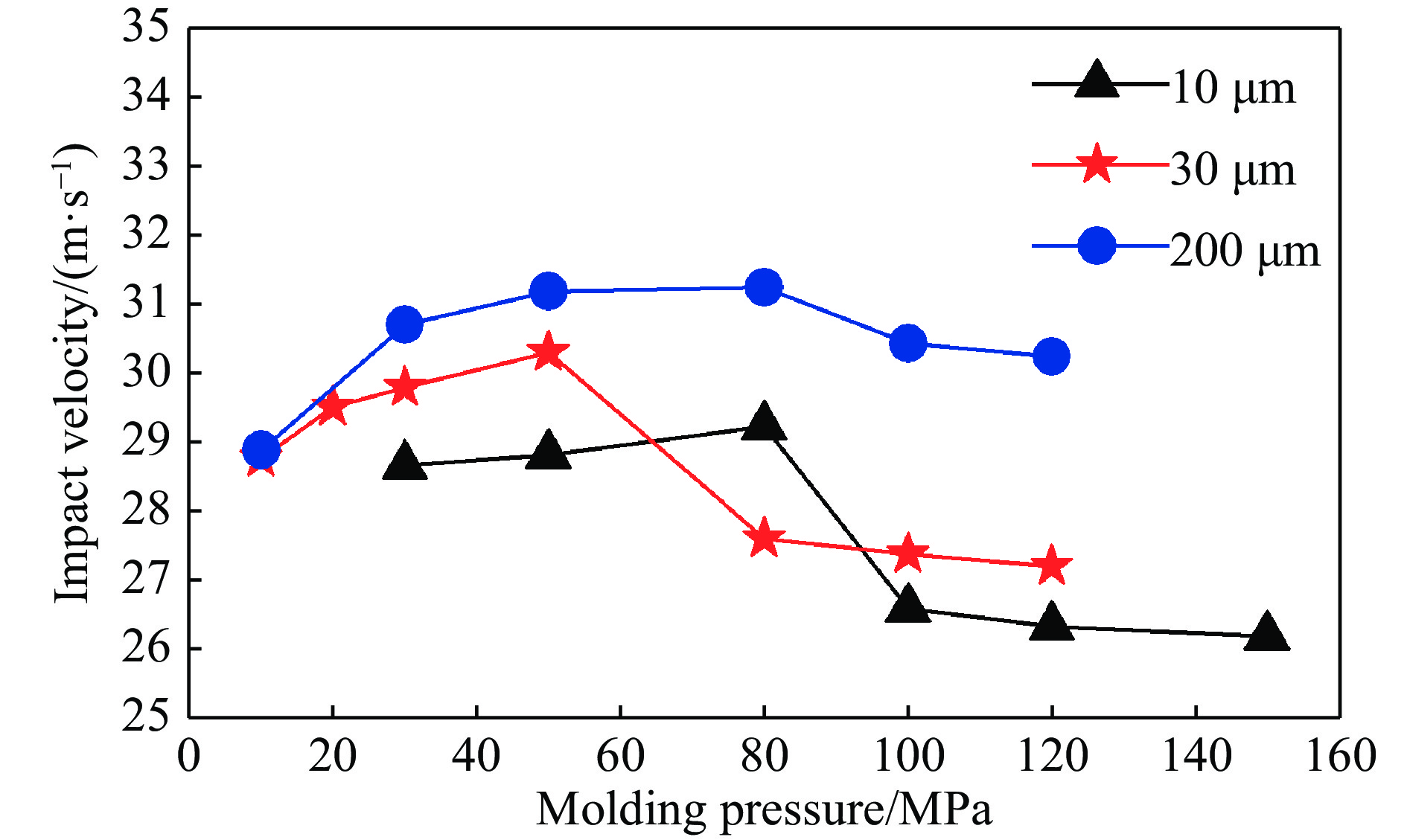

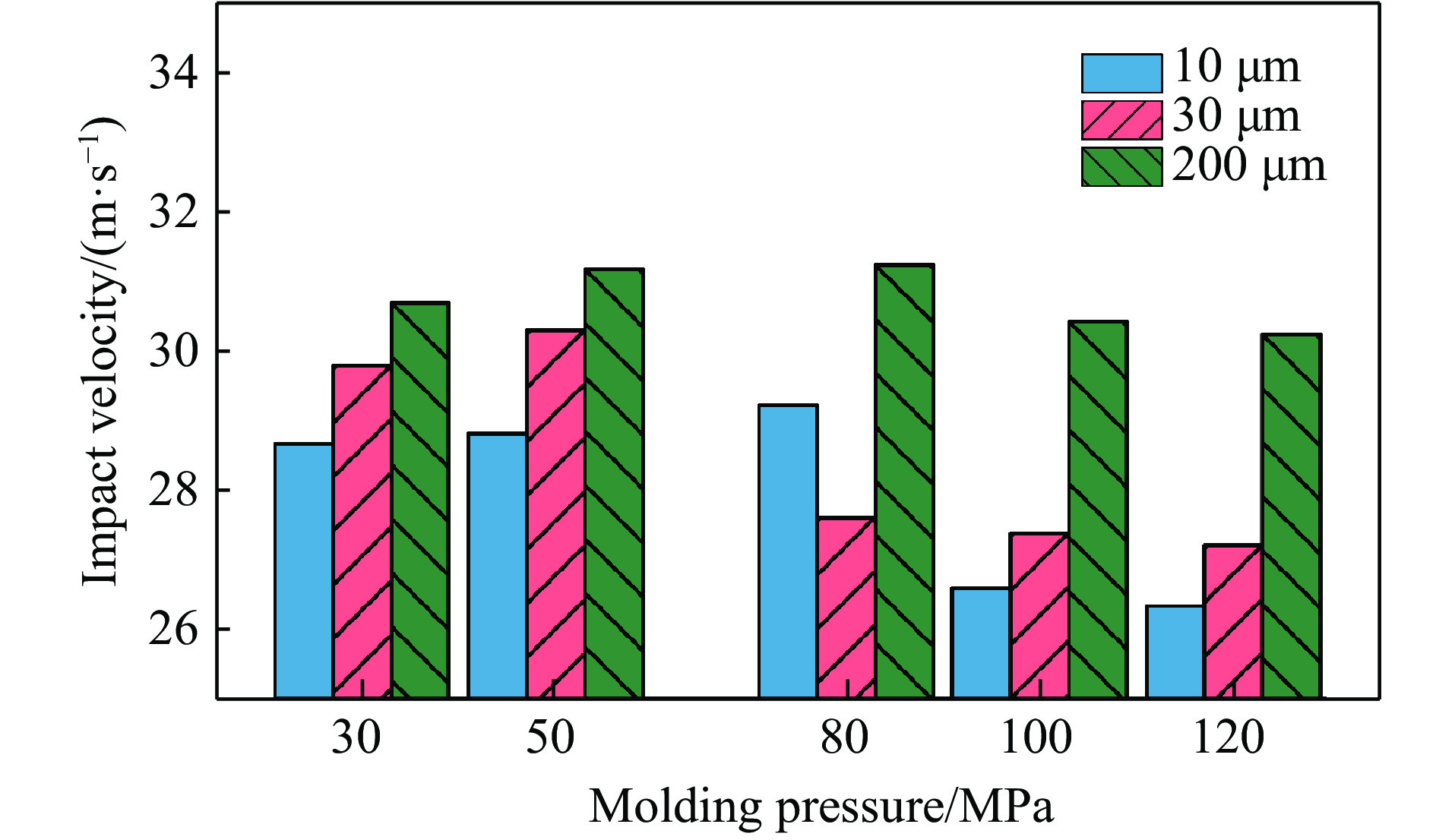

图5为不同铝粉粒径的Al/PTFE活性材料的冲击反应速度阈值随成型压强的变化规律,其中活性材料的冲击反应速度阈值定义为材料可以发生冲击引发反应的临界速度。

从图5中可以看出,不同铝粉粒径活性材料的冲击反应速度阈值均随成型压强的增加呈先上升后下降的趋势。当成型压强小于50 MPa时,冲击反应速度阈值随成型压强的增加而增大;当成型压强达到80 MPa时,铝粉粒径30

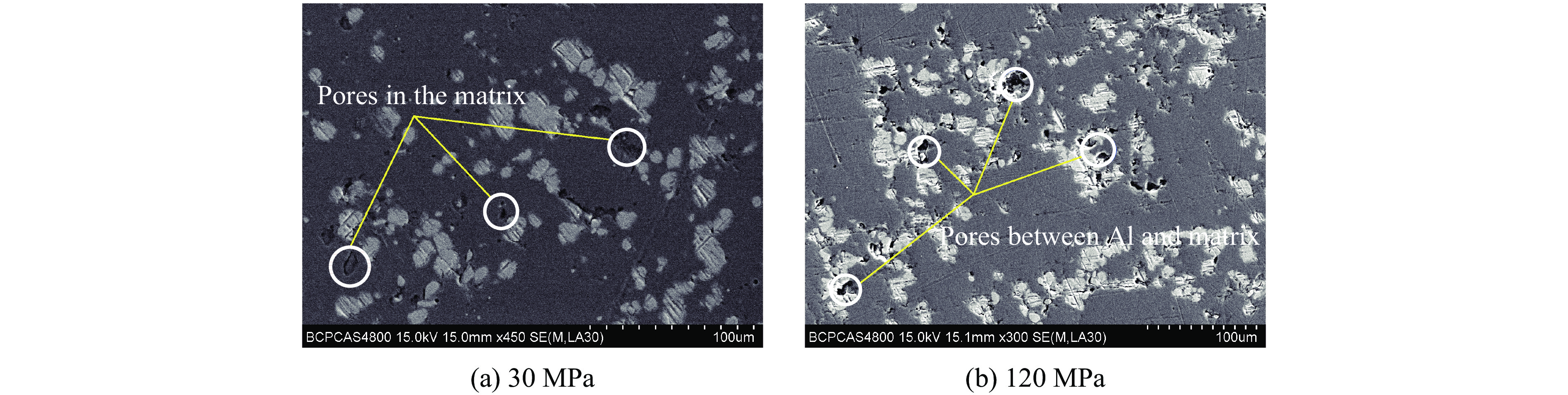

${\text{μ}}{\rm{m}}$ 活性材料的冲击反应速度阈值率先发生大幅下降,约为9%;当成型压强达100 MPa时,铝粉粒径10${\text{μ}}{\rm{m}}$ 活性材料的冲击反应速度阈值率大幅下降约9%,铝粉粒径30${\text{μ}}{\rm{m}}$ 和200${\text{μ}}{\rm{m}}$ 活性材料的冲击反应速度阈值也呈下降趋势,但下降幅度较小;成型压强为100 MPa以上时,活性材料的冲击反应速度阈值随成型压强的增加而减小。通常认为,非均质含能材料点火是多种“热点”机理共同作用的结果,其中起主导作用的热点机理取决于含能材料自身物化性质、材料微观结构(颗粒尺寸和粒径分布、孔隙或缺陷等)、加载条件以及热力学过程等因素[17-18]。为了探究Al/PTFE活性材料的点火特性随成型压强变化的原因,通过扫描电子显微镜(SEM)观察得到不同成型压强下Al/PTFE试件(铝粉粒径10

${\text{μ}}{\rm{m}}$ )的微观结构,如图6所示。从图6(a)中可以看出,当成型压强较低(30 MPa)时,试件基体中存在大量的大体积空隙;随着成型压强升高,试件中的空隙数量减少,体积变小,与表1中试件孔隙率随成型压强变化规律对应;成型压强较高(120 MPa)的试件中存在大量介于Al颗粒和PTFE基体之间的空隙,如图6(b)所示。结合试件制作过程中的实际情况发现:该现象是由于高成型压强下所制试件内部的残余应力在烧结过程中释放,试件发生回弹变形所致,与烧结前后试件尺寸变化相对应。

结合扫描电镜结果与“热点”理论分析,试件受到冲击作用时,内部空隙迅速发生变形,材料内部摩擦产生大量的热,变形能和摩擦产生的热量在局部堆积,使局部温度迅速升高;另一方面,基体中各过程产生的热量向四周扩散,为局部高温“热点”的形成提供能量。上述过程最终导致Al颗粒和PTFE基体界面形成“热点”从而引发整个试件。随着试件成型压强升高,试件中的空隙数量减少,特别是介于Al颗粒和PTFE基体之间空隙明显减少,“热点”形成机会减小,试件的冲击反应速度阈值增大;成型压强高的试件由于烧结过程中的残余应力释放等因素,内部产生大量介于Al颗粒和PTFE基体之间的空隙,“热点”形成机会增大,试件冲击反应速度阈值减小。

-

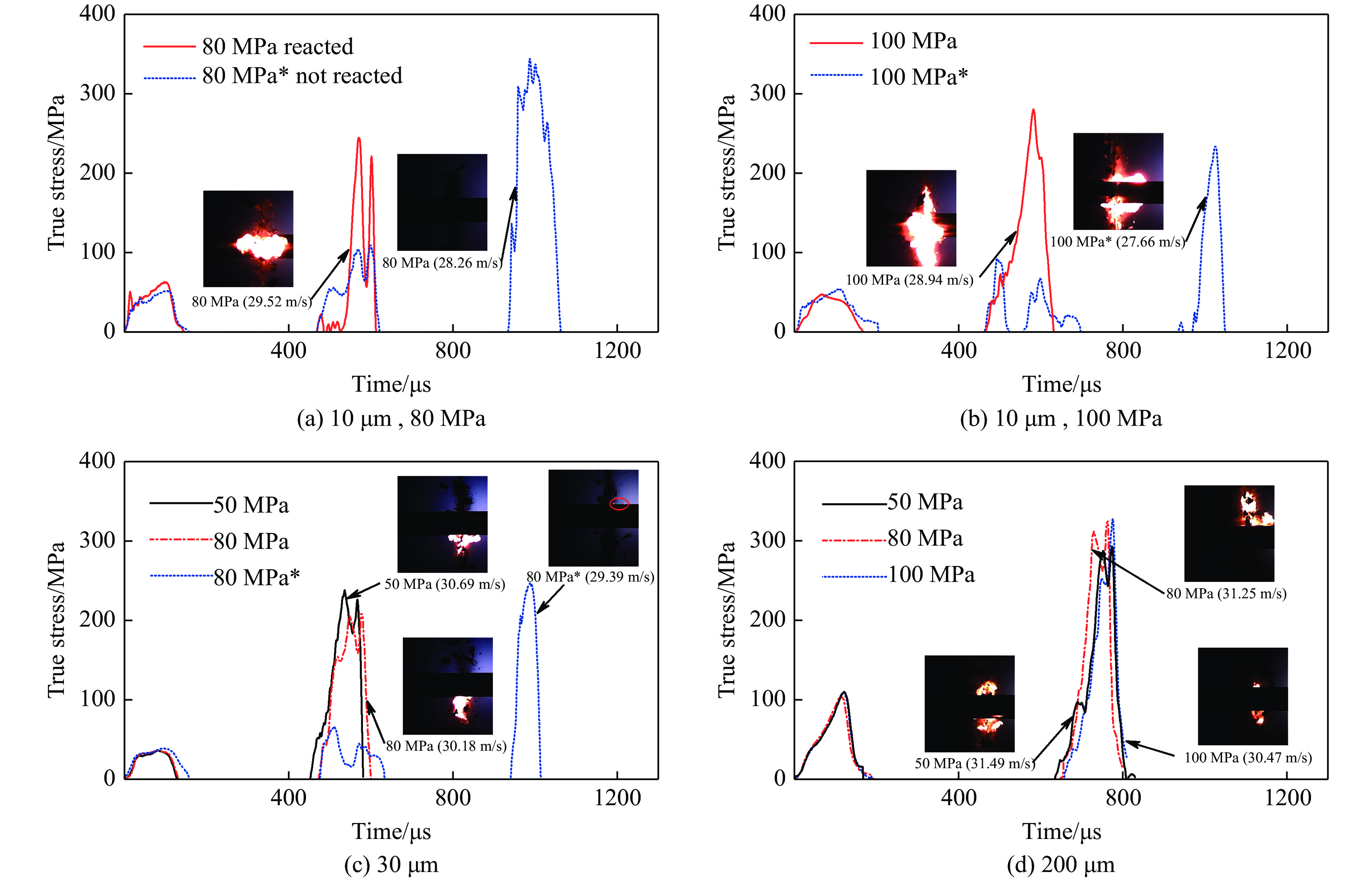

由图4可以看出,活性材料在SHPB装置加载下的点火延迟时间受撞击速度和材料的成型压强影响显著。当铝粉粒径分别为10

${\text{μ}}{\rm{m}}$ 和30${\text{μ}}{\rm{m}}$ 时,材料的点火延迟时间主要集中在600~650${\text{μ}}{\rm{s}}$ 和1000~1100${\text{μ}}{\rm{s}}$ 之间,且只有较高成型压强的试件在较低撞击速度下才能够于1000~1100${\text{μ}}{\rm{s}}$ 发生反应;而铝粉粒径为200${\text{μ}}{\rm{m}}$ 的活性材料试件点火延迟时间均在600${\text{μ}}{\rm{s}}$ 附近。为了进一步探究活性材料在冲击载荷下的反应机理,将试验中所采集到SHPB杆上的应变-时间信息进行数据处理,得到了活性材料在多次脉冲载荷下的应力-时间曲线,如图7所示。由图7可知,活性材料的点火延迟时间与第2、3次应力脉冲时间存在对应关系。随着应力波在杆中的往复弹射,多次脉冲载荷在试件中的应力幅值依次增大。对于铝粉粒径为10

${\text{μ}}{\rm{m}}$ 的试件,如图7(a)、图7(b)所示,当成型压强低于100 MPa时,若撞击速度达到材料的冲击反应速度阈值,试件仅在第2次应力脉冲为600~650${\text{μ}}{\rm{s}}$ 、应力幅值为200 MPa左右时发生反应,尽管第3次应力脉冲(1000~1100${\text{μ}}{\rm{s}}$ )应力幅值高于300 MPa;当成型压强高于100 MPa时,材料率先在第3次脉冲应力幅值200 MPa左右发生化学反应,且随着撞击速度提高,试件上加载的应力脉冲幅值也随之提高,当第2次应力脉冲幅值达到200 MPa左右时,试件在第2次脉冲处可以发生反应,这也是试件的冲击反应速度阈值在成型压强100 MPa时发生骤降的原因。对于铝粉粒径为30${\text{μ}}{\rm{m}}$ 的试件,如图7(c)所示,成型压强对材料冲击点火特性的影响规律与铝粉粒径为10${\text{μ}}{\rm{m}}$ 的试件类似,只是致使活性材料点火特性发生转变的成型压强由100 MPa降至80 MPa。然而,铝粉粒径为200${\text{μ}}{\rm{m}}$ 的试件呈现的点火延迟时间与前两组有所不同,材料的点火反应只发生在第2次应力脉冲处,且引发材料反应的最低应力幅值均高于前者,约为300 MPa,如图7(d)所示。 -

从前文中可以看出,Al/PTFE活性材料点火特性受铝粉颗粒粒径的影响。不同铝粉粒径活性材料的冲击反应速度阈值均随成型压强的增加呈先上升后下降趋势。图8为不同成型压强下各铝粉粒径试件的冲击反应速度阈值。由图8可知,当成型压强小于50 MPa时,活性材料的冲击反应速度阈值随铝粉粒径的增加而增加,该现象与吴家祥等[19]在Al/PTFE活性材料撞击试验中观察到的现象相似。

铝粉粒径为200

${\text{μ}}{\rm{m}}$ 的Al/PTFE试件在成型压强相同条件下的冲击反应速度阈值比铝粉粒径为10${\text{μ}}{\rm{m}}$ 的Al/PTFE试件高(约7%),其中成型压强为100 MPa及以上Al/PTFE试件的冲击反应速度阈值的相对偏差约为15%;铝粉粒径为10和30${\text{μ}}{\rm{m}}$ 的Al/PTFE试件具有相似的点火特性变化趋势,成型压强高的试件因可以在较低的撞击速度下于第3次应力脉冲处发生反应,其冲击反应速度阈值骤降(约9%);铝粉粒径为200${\text{μ}}{\rm{m}}$ 的Al/PTFE试件未发现在第3次应力脉冲反应,因此其冲击反应速度阈值降低约3%,明显小于铝粉粒径为10和30${\text{μ}}{\rm{m}}$ 的Al/PTFE试件的骤减幅度。对此现象进行分析,原因如下。(1)金属颗粒增强复合材料在受压时,金属颗粒之间相互挤压,产生力链[20](Force Chain),力链中金属颗粒受压变形可承载应力;力链经历生成、破坏和再生3个过程,材料中力链承载能力与力链数目、力链强弱和力链再生能力等有关。10

${\text{μ}}{\rm{m}}$ 粒径的铝颗粒力链再生能力强,可以承载更高的应力,但在高应变率冲击下200${\text{μ}}{\rm{m}}$ 粒径铝颗粒产生的单条力链承载能力远高于粒径小的铝颗粒力链。(2)金属颗粒表面可吸附多条聚合物大分子链,材料受到冲击时,应力通过金属颗粒和聚合物基体之间的分子链分散,致使材料的韧性增大;粒径大的铝颗粒的比表面积小,其所能吸附的分子链数目小,进而导致材料的韧性降低。铝粉粒径为200

${\text{μ}}{\rm{m}}$ 的Al/PTFE试件韧性低,在冲击过程中易发生碎裂,无法在第3次应力脉冲处发生反应。(3)大粒径铝颗粒的比表面积小,因此反应物Al与氧化剂PTFE的接触面积小;烧结过程中,基体在高温条件下发生流动、变形,填充大颗粒与基体之间的部分空隙。Al与氧化剂PTFE的接触面积降低使得材料在冲击过程中局部“热点”产生的难度更高。

-

采用分离式霍普金森压杆(SHPB)装置撞击Al/PTFE试件,并通过高速摄影记录冲击过程,用撞击杆撞击速度表示试件反应阈值。通过分析试验曲线及高速摄影观察结果,总结不同成型压强下Al/PTFE的反应难易程度以及不同铝粉粒径对其反应阈值的影响,得到的结论如下:

(1)不同铝粉粒径的Al/PTFE活性材料的冲击反应速度阈值随成型压强的增加呈先上升后下降趋势,结合扫描电镜图像和试件压制过程分析,该现象与高成型压强制得的试件在烧结过程中残余应力释放有关;

(2)试件的点火延迟时间与第2次应力脉冲(600~700

${\text{μ}}{\rm{s}}$ )或第3次应力脉冲(1000~1100${\text{μ}}{\rm{s}}$ )时间对应;(3)随着铝粉粒径的增大,在成型压强相同的条件下,试件的冲击反应速度阈值升高;铝粉粒径为200

${\text{μ}}{\rm{m}}$ 的Al/PTFE试件未在第3次应力脉冲发生反应,因此其冲击反应速度阈值未发生骤降。

铝粒径及成型压强对Al/PTFE冲击反应的影响

Influence of Particle Size of Aluminum Powder and Molding Pressure on Impact-Initiation of Al/PTFE

-

摘要: 采用模压烧结法制备了不同成型压强下铝粉粒径分别为10、30和200

${\text{μ}}{\rm{m}}$ 的Al/PTFE试件,基于分离式霍普金森压杆(SHPB)试验装置进行冲击引发试验,试验过程中通过高速摄影装置记录活性材料的反应情况。试验结果表明:随着成型压强增大,试件的冲击反应速度阈值均呈现先增大后减小的趋势。铝粉粒径为10和30${\text{μ}}{\rm{m}}$ 时,较高成型压强的试件能够于点火延迟时间1000~1100${\text{μ}}{\rm{s}}$ 处发生反应,使试件冲击反应速度阈值骤降;铝粉粒径为200${\text{μ}}{\rm{m}}$ 时,活性材料点火延迟时间均在600${\text{μ}}{\rm{s}}$ 附近。在相同成型压强下,试件的冲击反应速度阈值随铝粉粒径增大而升高。活性材料的冲击点火反应与材料的微观缺陷、应力波在SHPB装置中的传播、应力脉冲幅值以及材料的破坏过程等因素相关。Abstract: Aluminum-polytetrafluoroethylene (Al/PTFE) specimens with different aluminum particle sizes of 10, 30 and 200${\text{μ}}{\rm{m}}$ and different molding pressures were prepared by compression molding and sintering. The impact-initiation test was carried out with split Hopkinson pressure bar (SHPB), and the reaction of the reactive materials was recorded by a high-speed photography device. It shows that with the increase of molding pressure, the speed threshold of impact-initiation of the specimen increases and then decreases. When the particle sizes of aluminum powder is around 10${\text{μ}}{\rm{m}}$ or 30${\text{μ}}{\rm{m}}$ , specimens with higher molding pressure can react with ignition delay time of 1000–1100${\text{μ}}{\rm{s}}$ , causing a sudden drawdown of the speed threshold of impact-initiation; for the specimens with 200${\text{μ}}{\rm{m}}$ aluminum powder, the ignition delay time stays around 600${\text{μ}}{\rm{s}}$ . The speed threshold of impact-initiation raises as the particle size of aluminum increases, under the same molding pressure. The impact ignition of the reactive material is related to the microscopic defects, the propagation of the stress wave in the SHPB device, the amplitude of the stress pulse and the destruction process of the material. -

-

表 1 不同成型压强下Al/PTFE试件的孔隙率

Table 1. Porosities of Al/PTFE reactive materials prepared under different molding pressures

Molding pressure/MPa Porosities of Al/PTFE/% 10 ${\text{μ}}{\rm{m}}$ Al particle

30 ${\text{μ}}{\rm{m}}$ Al particle

200 ${\text{μ}}{\rm{m}}$ Al particle

30 4.9 4.8 3.8 50 4.0 3.6 3.2 80 3.1 2.9 2.5 100 2.5 2.4 1.4 120 2.3 1.9 1.2 -

[1] MICHAEL T R, DANIEL W D, JAMES R H, et al. Reactive material enhanced projectiles and related methods: 20060011086 [P]. 2006. [2] MOCK W, HOLT W H. Impact initiation of rods of pressed polytetrafluoroethylene (PTFE) and aluminum powders [C]// American Institute of Physics, 2006: 1097–1100. [3] WANG H F, ZHENG Y F, YU Q B, et al. Impact-induced initiation and energy release behavior of reactive materials [J]. Journal of Applied Physics, 2011, 110(7): 239–H03. [4] 黄亨建, 黄辉, 阳世清, 等. 毁伤增强型破片探索研究 [J]. 含能材料, 2007, 15(6): 566–569. doi: 10.3969/j.issn.1006-9941.2007.06.002 HUANG H J, HUANG H, YANG S Q, et al. Preliminary research on damage enhanced fragment [J]. Chinese Journal of Energetic Materials, 2007, 15(6): 566–569. doi: 10.3969/j.issn.1006-9941.2007.06.002 [5] JOSHI V S. Process for making polytetrafluoroethylene-aluminum composite and product made: 654799381 [P]. 2003. [6] 阳世清, 徐松林, 张彤. Al/PTFE反应材料制备工艺及性能 [J]. 国防科技大学学报, 2008, 30(6): 40–42. YANG S Q, XU S L, ZHANG T. Preparation and performance of Al/PTEF reactive materials [J]. Journal of National University of Defense Technology, 2008, 30(6): 40–42. [7] 赵鹏铎, 卢芳云, 徐松林, 等. 活性材料PTFE/Al动态压缩性能 [J]. 含能材料, 2009(4): 459–462. doi: 10.3969/j.issn.1006-9941.2009.04.020 ZHAO P D, LU F Y, XU S L, et al. The dynamic compressive properties of PTFE/Al reactive materials [J]. Chinese Journal of Energetic Materials, 2009(4): 459–462. doi: 10.3969/j.issn.1006-9941.2009.04.020 [8] 徐松林, 阳世清, 赵鹏铎, 等. PTFE/Al含能复合材料的压缩力学行为研究 [J]. 力学学报, 2009, 41(5): 708–712. doi: 10.3321/j.issn:0459-1879.2009.05.013 XU S L, YANG S Q, ZHAO P D, et al. The study on the compressive behavior of PTFE/Al energetic composite [J]. Chinese Journal of Theoretical and Applied Mechanics, 2009, 41(5): 708–712. doi: 10.3321/j.issn:0459-1879.2009.05.013 [9] HERBOLD E B, CAI J, BENSON D J, et al. Simulation of particle size effect on dynamic properties and fracture of PTFE-W-Al composites [C]// American Institute of Physics, 2007: 785–788. [10] GE C, DONG Y, MAIMAITITUERSUN W. Microscale simulation on mechanical properties of Al/PTFE composite based on real microstructures [J]. Materials, 2016, 9(7): 590. [11] 乌布力艾散·麦麦提图尔荪, 葛超, 董永香, 等. 基于Al/PTFE真实细观特性统计模型的宏观力学性能模拟 [J]. 复合材料学报, 2016(11): 2528–2536. MAIMAITITUERSUN W, GE C, DONG Y X, et al. Simulation on mechanical properties of Al/PTFE based on mesoscopic statistical model [J]. Acta Materiae Compositae Sinica, 2016(11): 2528–2536. [12] OSBORNE D T, PANTOYA M L. Effect of Al particle size on the thermal degradation of Al/Teflon mixtures [J]. Combustion Science & Technology, 2007, 179(8): 1467–1480. [13] 吴家祥, 李裕春, 方向, 等. Al粒径对Al-PTFE准静压反应和落锤撞击感度的影响 [J]. 含能材料, 2018(6): 524–529. doi: 10.11943/j.issn.1006-9941.2018.06.010 WU J X, LI Y C, FANG X, et al. Effect of Al particle size on the quasi-static compression reaction and drop hammer impact sensitivity of Al-PTFE [J]. Chinese Journal of Energetic Materials, 2018(6): 524–529. doi: 10.11943/j.issn.1006-9941.2018.06.010 [14] 王海福, 刘宗伟, 俞为民, 等. 活性破片能量输出特性试验研究 [J]. 北京理工大学学报, 2009, 29(8): 663–666. WANG H F, LIU Z W, YU W M, et al. Experimental investigation of energy release characteristics of reactive fragments [J]. Transactions of Beijing Institute of Technology, 2009, 29(8): 663–666. [15] MOCK W, DROTAR J T. Effect of Aluminum particle size on the impact initiation of pressed PTFE/AL composite rods [C]// Shock Compression of Condensed Matter: Conference of the American Physical Society Topical Group on Shock Compression of Condensed Matter. American Institute of Physics, 2007: 971-974. [16] GE C, MAIMAITITUERSUN W, REN Y M, et al. Impact initiation threshold study of PTFE/Al composite [J]. China Sciencepaper, 2016. [17] 钟凯, 刘建, 王林元, 等. 含能材料中“热点”的理论模拟研究进展 [J]. 含能材料, 2018, 26(1): 11–20. doi: 10.11943/j.issn.1006-9941.2018.01.002 ZHONG K, LIU J, WANG L Y, et al. Issue of “hot-spot” in energetic materials:recent progresses of modeling and calculations [J]. Chinese Journal of Energetic Materials, 2018, 26(1): 11–20. doi: 10.11943/j.issn.1006-9941.2018.01.002 [18] 彭亚晶, 叶玉清. 含能材料起爆过程“热点”理论研究进展 [J]. 化学通报, 2015, 78(8): 693–701. PENG Y J, YE Y Q. Research progress of “Hot spot” theory in energetic materials initiation [J]. Chemistry, 2015, 78(8): 693–701. [19] WU J X, FANG X, GAO Z R, et al. Investigation on mechanical properties and reaction characteristics of Al-PTFE composites with different Al particle size [J]. Advances in Materials Science and Engineering, 2018, 2018: 1–10. [20] HERBOLD E B, NESTERENKO V F, BENSON D J, et al. Particle size effect on strength, failure, and shock behavior in polytetrafluoroethylene-Al-W granular composite materials [J]. Journal of Applied Physics, 2008, 104(10): 103903. doi: 10.1063/1.3000631 -

首页

首页 登录

登录 注册

注册

下载:

下载: