-

铝合金作为一种高比强度、高比刚度、轻重量、高韧性的材料,在交通运输、航空航天、电子产品、医疗器械等领域扮演着重要角色[1–3]。镁合金是最轻的结构金属材料,然而其耐腐蚀性和室温塑性变形能力差,无法代替铝合金成为主要的轻量化材料[4]。铝镁层状复合材料则兼具镁合金的轻量化、高结构强度以及铝合金的耐腐蚀、耐用性特点,是解决限制镁合金应用问题的可行方法之一。

目前,镁铝层状复合材料的制备方法很多,其中爆炸焊接技术因结合强度高、热影响区小、异质金属焊接能力强、生产效率高的特点,被诸多学者选择。Yan等[5]采用爆炸焊接的方法制备了AZ31B/Al7075镁铝层状复合材料,通过微观界面的表征分析发现,界面的“冶金结合”是通过局部扩散实现的。Kumar等[6]通过数值模型与实验相结合的方法,研究了AZ31B/Al5052复合板爆炸焊接过程中的连接情况。Fronczek等[7]研究了Al/Mg/Al 3层爆炸焊接复合板的界面,揭示了Mg2Al3、Mg17Al12等金属间化合物的晶粒形状,通过观察不同退火温度对复合板界面的微观组织及金属间相演化的影响,总结了金属间化合物的生长规律。然而,镁合金、铝合金作为低熔点的活泼金属材料,在空气环境下,焊接过程中界面熔化区易形成MgO、Al2O3等氧化物。此外,晶格结构的差异导致镁原子很难与铝晶体匹配[8–9],使得界面上形成了具有裂纹的脆性金属间化合物。Shiran等[10]、Xu等[11]认为,这主要是由于2种金属的热导率差异产生了热应力和残余应变场,裂纹的产生会极大地破坏机械性能。因此,开展提高Mg/Al复合板性能研究具有重要意义。

为了减少常规爆炸焊接Mg/Al复合板导致的缺陷,本研究将采用真空爆炸焊接法制备Mg/Al复合板,通过光学显微镜、扫描电子显微镜(scanning electron microscope,SEM)和能谱仪对界面的微观形貌、元素分布进行表征,同时采用万能试验机开展焊后Mg/Al复合板的力学性能测试,并与空气条件下制备的相同参数Mg/Al复合板进行对比,分析真空爆炸焊接对Mg/Al复合板结合性能提升的作用。

-

选用Mg-AZ31B板材和Al-6061板材作为复合板的基层和复层,尺寸分别为150 mm×100 mm×10 mm和150 mm×100 mm×2 mm,其化学成分和力学性能见表1和表2。

-

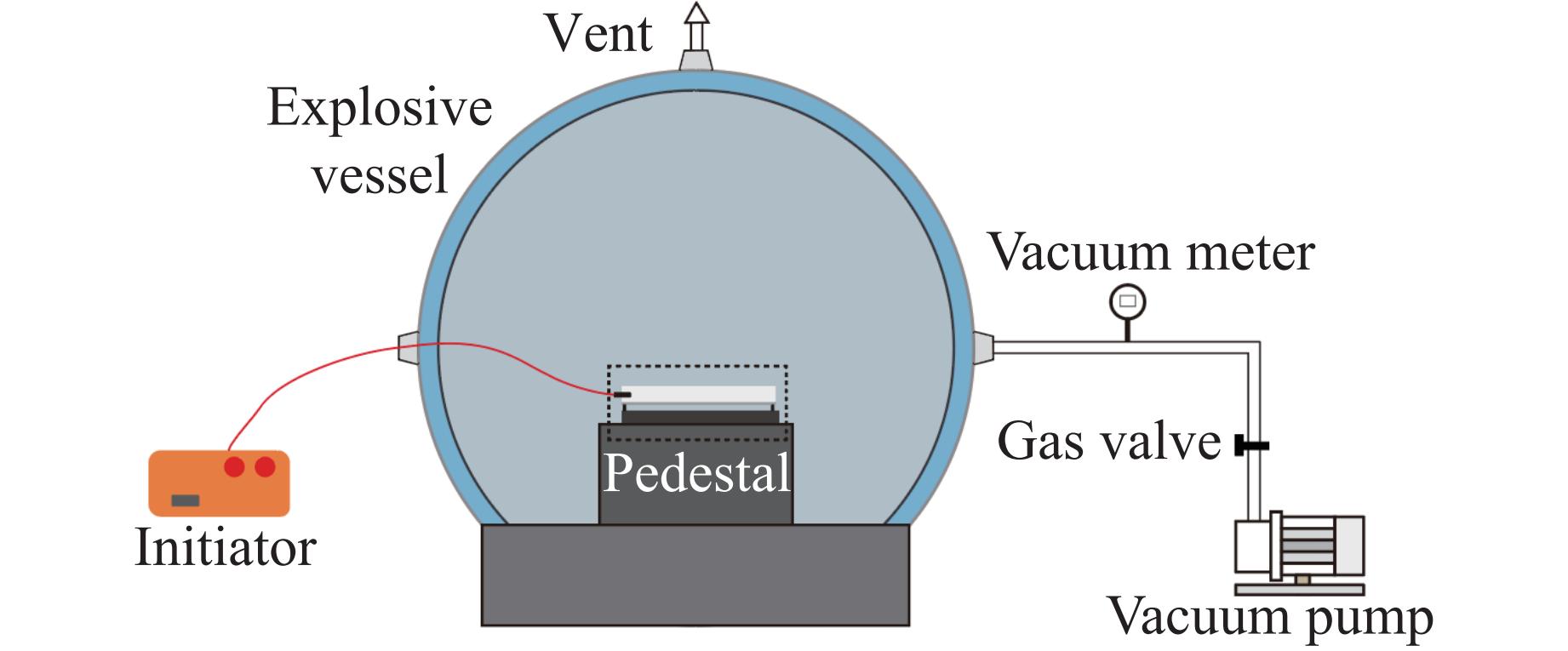

如图1所示,将AZ31B镁合金放置在真空爆炸罐的钢毡基座上,6061铝合金放置在基板上,基层与复层的间距为3 mm。采用乳化炸药(成分见表3)作为基项,空心玻璃微球作为物理敏化剂和稀释剂,制备爆速为

2500 m/s的低爆速乳化炸药作为焊接炸药。爆炸焊接装置采用平行安装结构,实验环境分别为空气环境(0 kPa)和真空环境(−90 kPa),探究真空环境对爆炸焊接复合板结合性能的影响。 -

为研究爆炸焊接复合板的结合性能,沿爆炸方向切取试样作为金相组织进行观察,使用不同粒度的砂纸、抛光膏对其打磨抛光,之后用5 mL乙酸、5 mL乙醇、2.5 g苦味酸和37.5 mL蒸馏水进行腐蚀。使用Leica DM4M金相光学显微镜(optical microscope,OM)、ZEISS Sigma 500 SEM对焊接界面的微观形貌进行观察,并通过能谱仪进行成分分析。

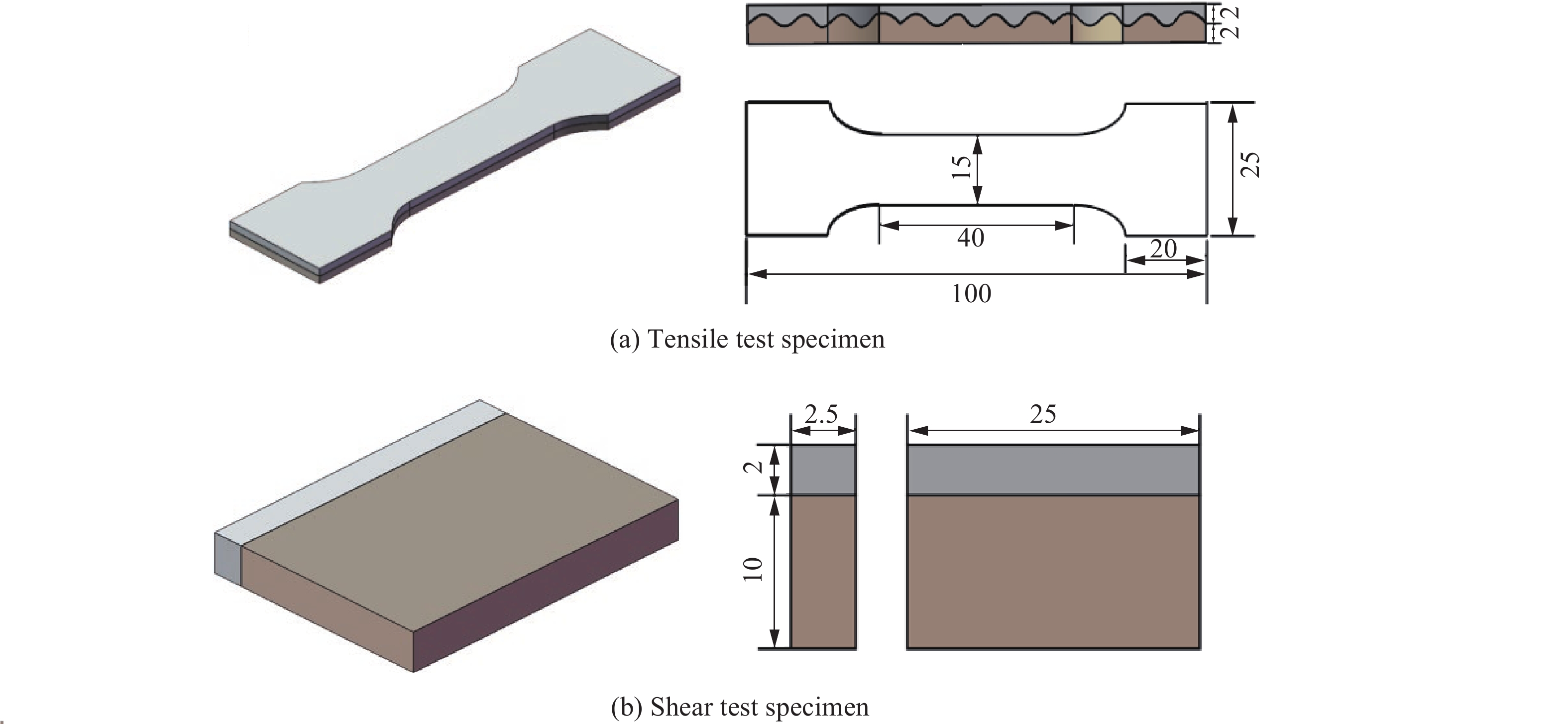

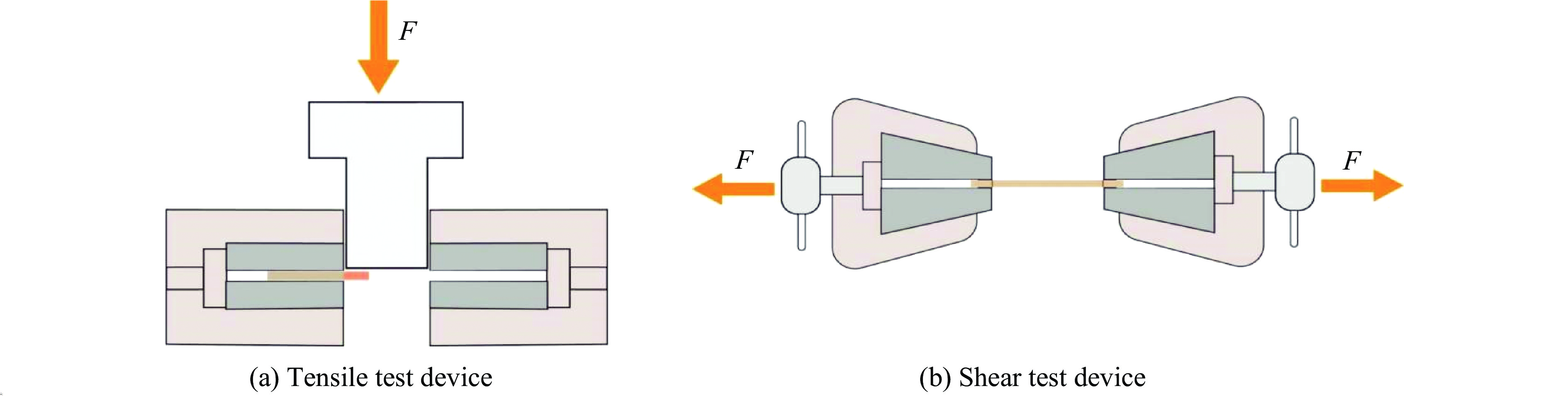

为判断气体氛围对镁铝复合板力学性能的影响,对不同气体环境下的复合板沿焊接方向切取拉伸、剪切试样,具体处理尺寸见图2。使用万能试验机对试样进行拉伸和剪切力学性能测试,测试装置如图3所示,通过SEM对试样的断裂表面进行表征。

-

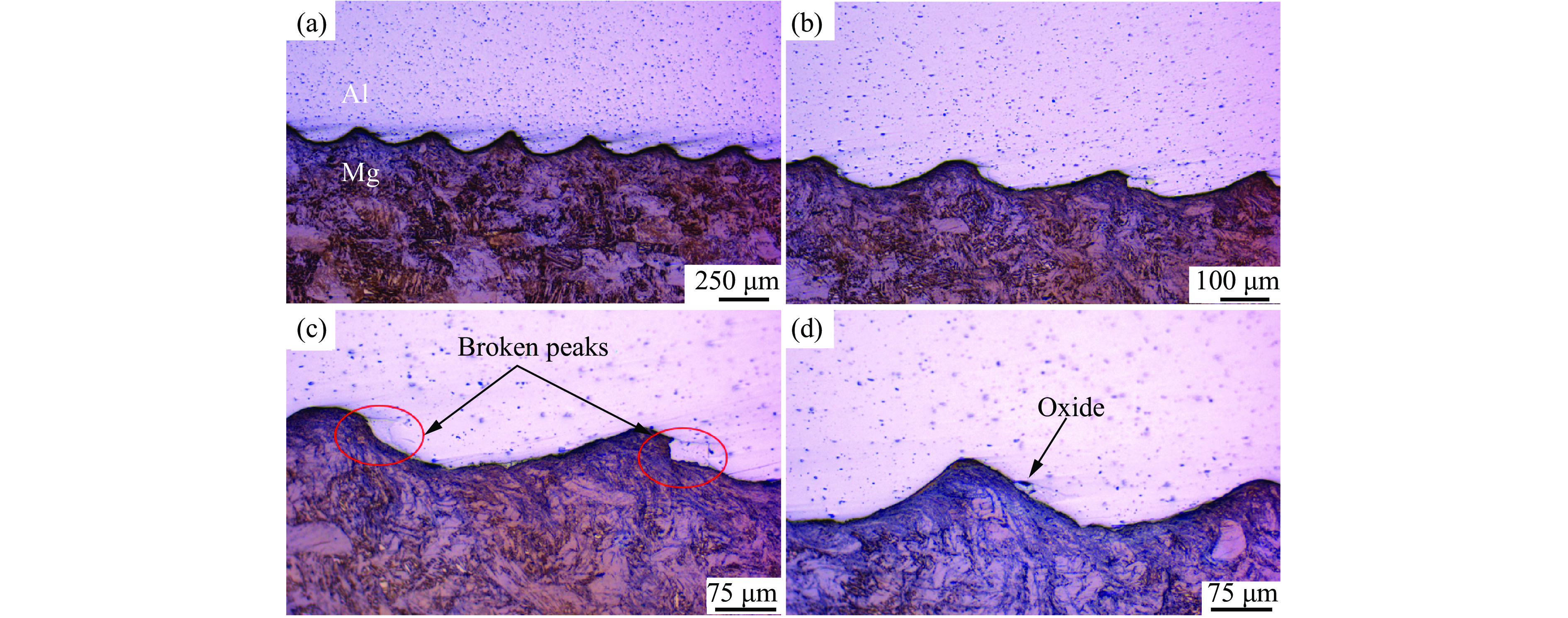

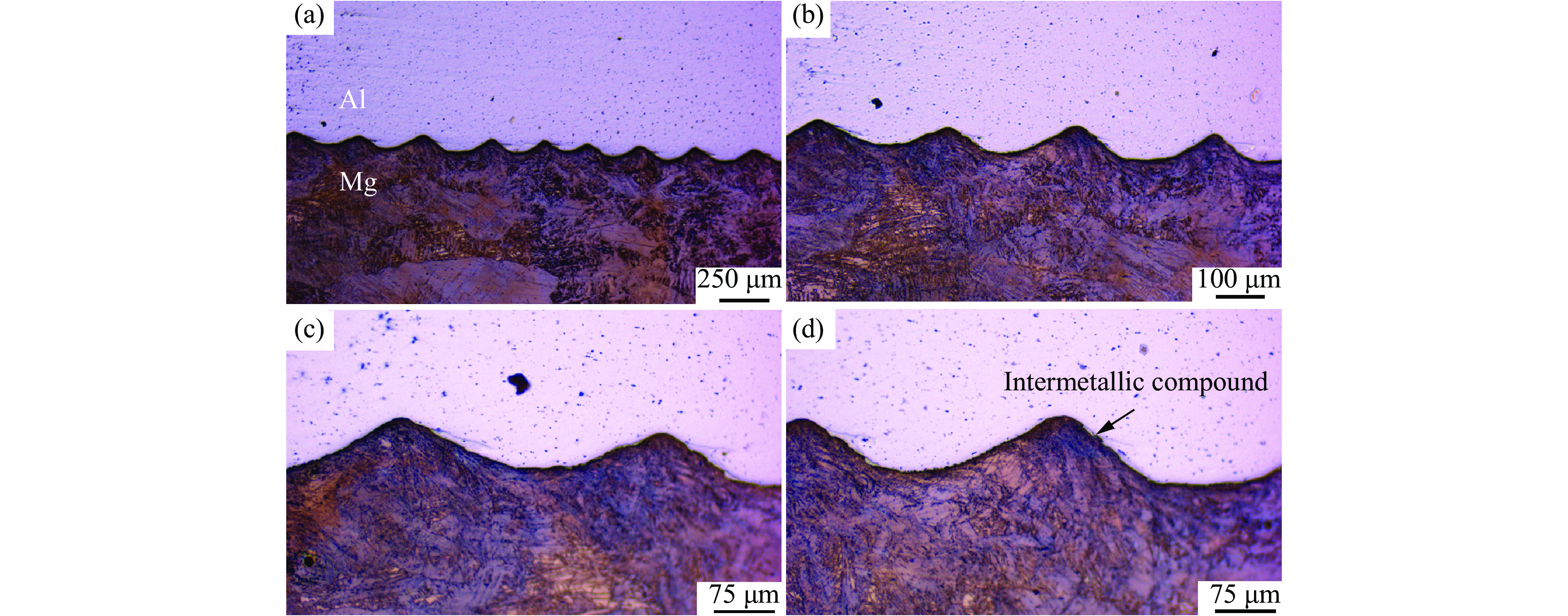

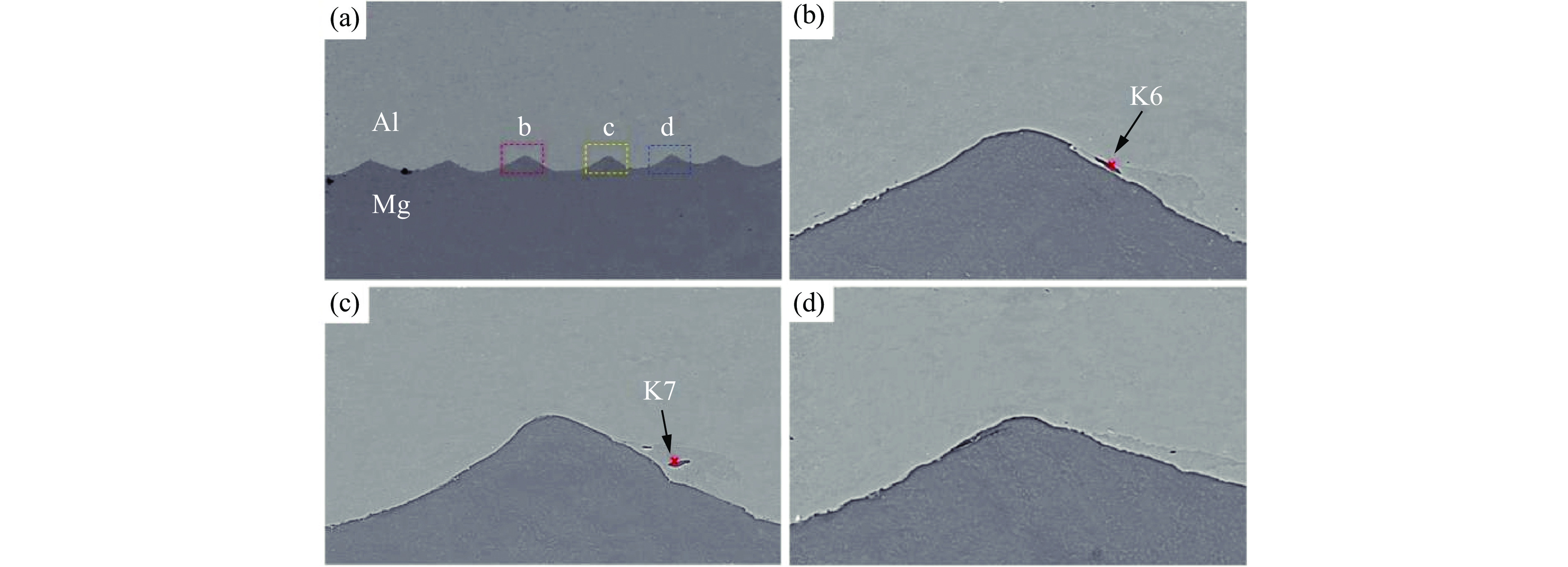

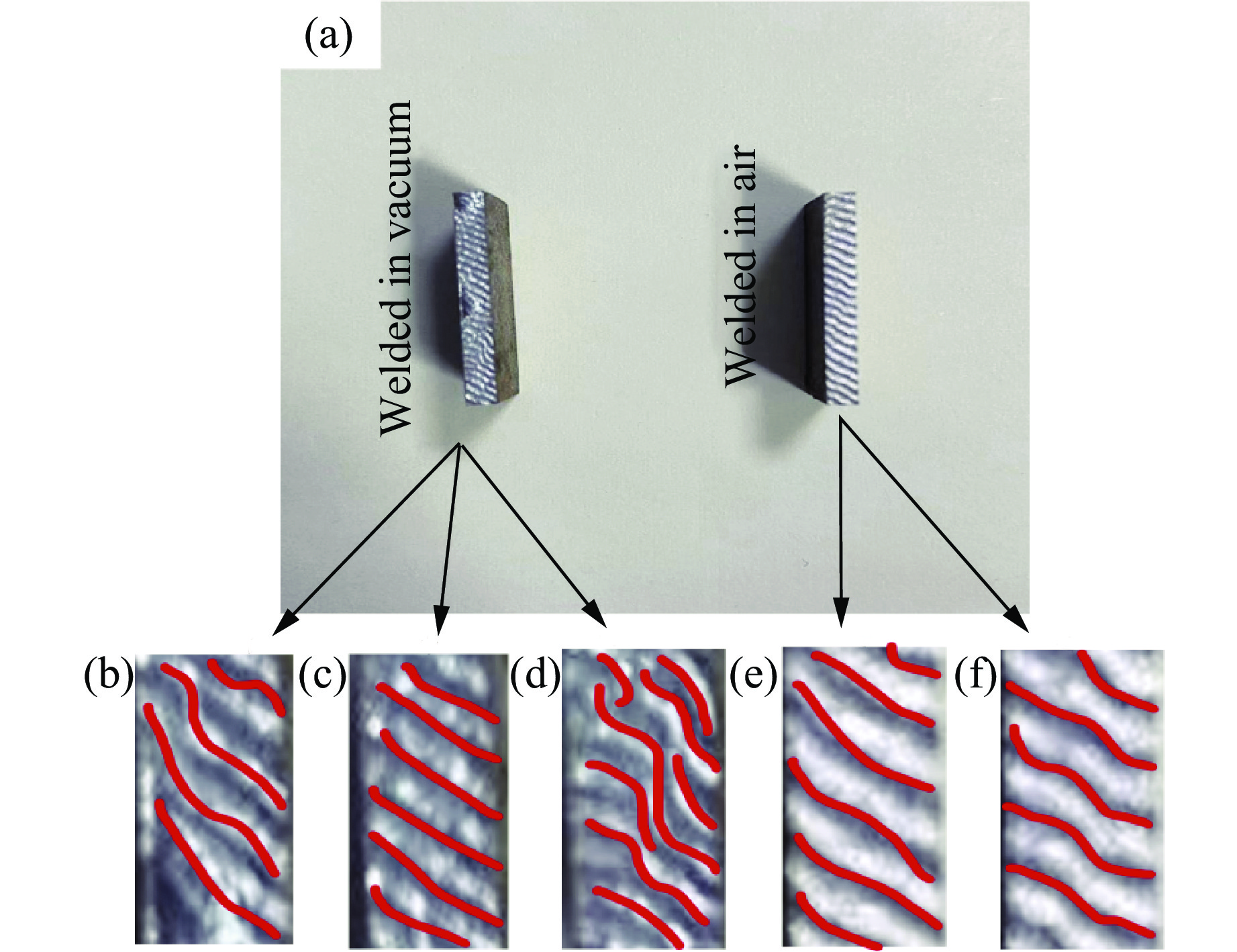

图4和图5分别为空气、真空环境下Mg-AZ31B/Al-6061复合板界面的光学显微图像。由图4(a)、图5(a)可以看出,2种气体环境下界面均呈现典型的周期性波状结构。爆炸焊接时,高速冲击下复合板的动能转化为塑性变形能,在界面处产生大量热量。同时,高速冲击作用产生的金属射流会对表面进行自清洁,射流具有高温高压的性质,会穿透基板使基板在剪切力的作用下凸出。随着扰动的积累,射流周期性地穿透基板并形成波形。空气环境下的平均波长约为320 μm,波幅约为91 μm;在真空环境下,平均波长约为211 μm,波幅约为54 μm。波长与波幅的差异取决于基板与复板碰撞时的参数变化。由于板间气体冲击波产生的压力不同,复板与基板碰撞前的碰撞速度和碰撞角度发生了变化,从而造成波形的变化[12]。在空气环境下,复板被加速到更高的速度,产生了更高速的金属射流,对基板的侵蚀更为明显,由此产生了比真空环境下更大的波形。气体介质中的冲击波压力

式中:

$ \rho $ 为气体介质密度;v为冲击波的速度,在爆炸焊接中,v可视为炸药爆速。因此,气体密度是影响界面波形的关键因素。由于空气密度远高于真空环境下的气体密度,因此空气环境中的冲击波压力更大,甚至引起复板“上升”,使板间距增大,导致碰撞速度和碰撞角度发生变化,最终影响界面形貌。总体而言,两者的波形较为相似,均为连续小波状结合。图4(b)~图4(d)为空气环境下局部波形的放大图像。从图4(b)~图4(c)中能够明显观察到断裂的波峰,波峰断裂可能是由于压力过大,导致流动金属的流速(vd)过大,造成波峰沿流动方向断裂,并被湍流金属冲挤到漩涡中的其他位置。而在图5(b)~图5(d)中,并未观察到真空环境下波峰断裂现象,其原因是真空环境下气体冲击波压力较低,与前面提到的气体冲击波压力理论一致。从图4(d)中观测到熔化区存在氧化物,而在图5(d)的波峰熔化区观测到了金属间化合物。为了进一步确认2种环境下波峰熔化区的区别,采用SEM进一步观察,并结合能谱仪对熔化区中的不同物质进行元素分析。

图6和图7分别为空气、真空环境下复合板界面的SEM图像。图6(b)~图6(d)、图7(b)~图7(d)为局部波峰放大图像,分别对应图6(a)、图7(a)中的虚线区域。空气环境下,熔化区中出现垂直于界面的裂纹,如图6(b)所示,表明熔化区中存在脆性金属间化合物。为了更好地分析熔化区中的物质元素组成,使用能谱仪分别对空气、真空环境下熔化区出现的物质K1~K7进行元素表征,结果见表4。根据表4中的数据可知,2种环境下出现的物质(K4、K7)均是以镁为基体的破碎金属块,在爆炸焊接中由于界面处强烈的塑性变形而从基体上剥落下来,且由于铝具有更好的塑性,因而未见铝基体碎块。空气环境下熔化区出现的物质(K1~K3、K5)的Mg、Al元素质量分数比约为5∶1,此外,还含有约5%的氧元素,根据元素组成分析发现,熔化区是由氧化物和脆性金属间化合物组成。Wang等[13]证实了氧化物和脆性金属间化合物对焊接接头强度和稳定性具有负面作用。相比之下,真空环境下熔化区出现的物质K6中,氧元素含量几乎为零,熔化区由金属间化合物组成,没有氧化物存在。以上结果表明,真空环境有效地抑制了熔化区的氧化。

通过光学显微镜、SEM以及能谱仪对2种环境下复合板界面的微观结构进行表征,可以发现,真空环境下熔化区中几乎没有氧化物存在,表明真空环境提供的无氧条件有效地抑制了熔化区的氧化。由于真空环境下的气体密度远小于空气环境下的气体密度,较小的气体冲击波压力使得复合板界面的波形较为完整,未出现断裂波峰。空气环境下复合板界面处的脆性金属间化合物以及氧化物的存在会导致结合强度和机械性能降低。因此,在真空环境下进行Mg/Al复合板的爆炸焊接是一种有效的方法。

-

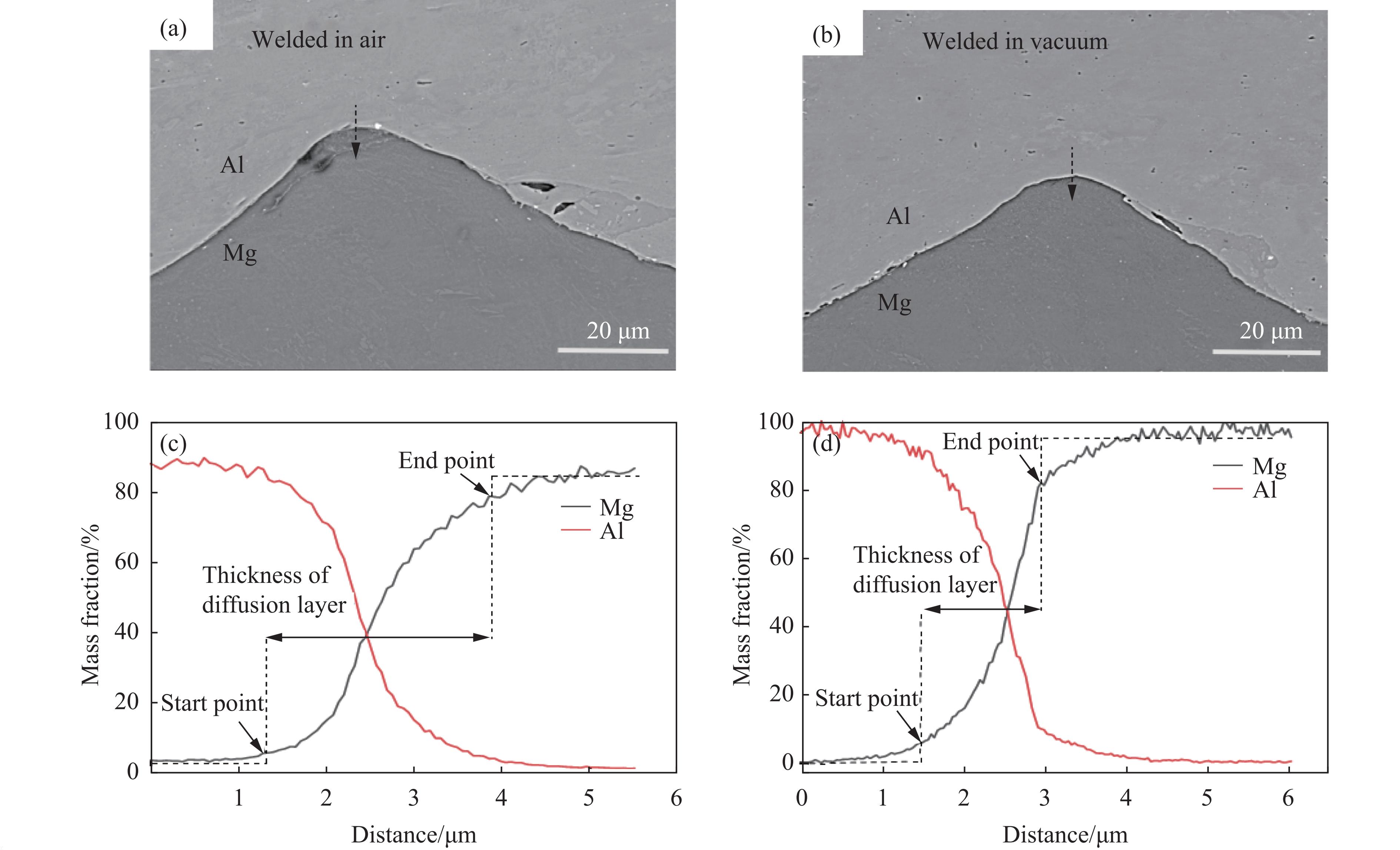

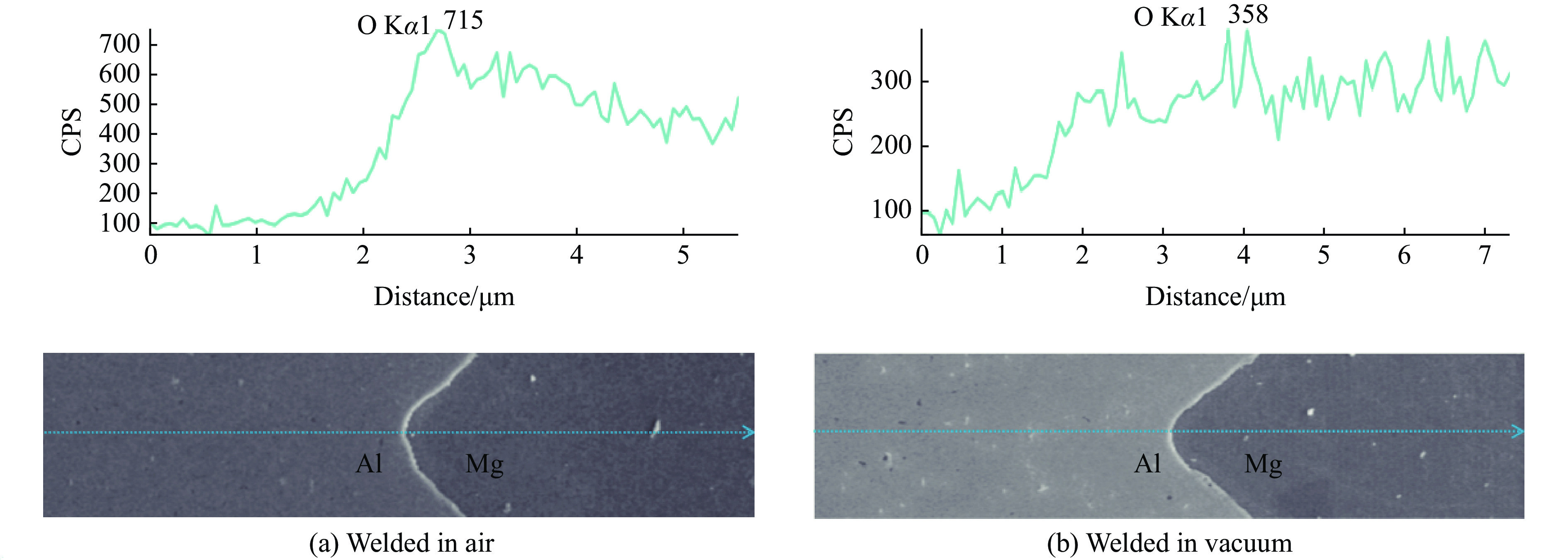

为了探究不同环境下焊接界面处的元素扩散趋势以及扩散区的氧元素分布,对界面进行EDS元素线扫描,如图8和图9所示。图8(a)和图8(b)显示了2种不同环境下爆炸焊接Mg/Al复合板界面的典型微观结构,从SEM图像可以看出,不同环境氛围下的元素扩散并不明显。根据图8(c)和图8(d) 的EDS线扫描分析,界面处主要存在Al和Mg 2种元素,Mg元素的分布从Al侧到Mg侧逐渐增加,而Al元素的分布则在相反方向逐渐增加。2种元素交接处的EDS曲线并不十分陡峭,说明界面处存在元素扩散。界面处的形变量很大,会形成位错、空位等缺陷,在爆炸焊接的高压条件下,对元素扩散是有利的。元素扩散通常被认为是浓度梯度驱动,由该过程中原子和分子的布朗运动产生,扩散层的厚度通常仅为几微米[14]。图8(c)中,空气环境下元素扩散层的厚度约为2.7 μm;图8(d)中,真空环境下元素扩散层的厚度约为1.5 μm。根据Luo等[15]的报道,界面上的高冷却速率会影响元素扩散并形成金属间化合物。本研究中,板间距的变化使真空环境下复合板界面在相同冷却速率下的冷却时间更短,从而形成较薄的扩散层,减少了金属间化合物的产生。

图9显示了界面处从Al侧到Mg侧的氧元素含量。在爆炸焊接过程中,碰撞点附近产生的高温导致界面形成熔化区,并产生脆性金属间化合物及氧化物,因此界面处的氧元素含量达到峰值。由于Mg的金属性强于Al,因此Mg侧的氧元素含量明显高于Al侧。线扫描曲线在从界面处过渡到Mg侧时将趋于稳定,空气环境下界面氧元素含量几乎为真空环境下的2倍,这为熔化区中氧化物的生成提供了有利条件。根据Mallick等[16]的报道,脆性金属间化合物与氧化物会严重影响结合区的强度。为了提高结合区的强度,在真空环境下进行爆炸焊接是有必要的,无氧环境能够有效抑制熔化区中氧化物的生成。

-

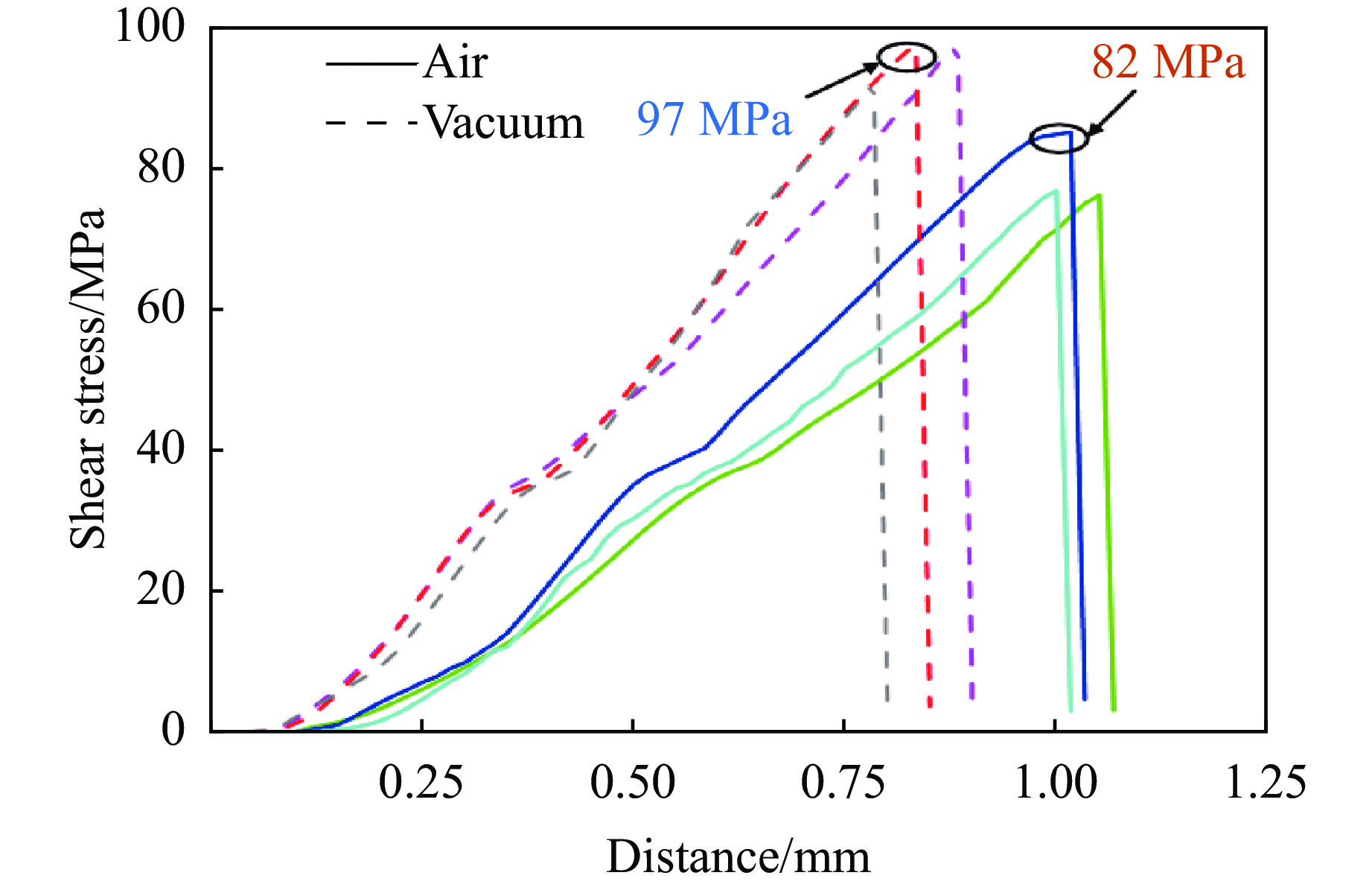

在距离试样起爆端2 cm(前端)、6 cm(中端)、10 cm(后端)分别进行了3组剪切强度测试,测试结果见表5,试样中端的剪切强度最高。从2种不同环境下复合板中部分别切取3个试样进行剪切强度测试,得到剪切强度-位移曲线,如图10所示。空气环境下爆炸焊接试样能够达到的最大剪切强度仅为82 MPa,而真空环境下为97 MPa,提高了15 MPa,增长率为18.29%。

图11显示了结合界面剪切断口的宏观形貌。如图11 (a)所示,从2种不同气体氛围下试样的外观形貌,可以看出:试样上有交错的黑白条纹,不同的条纹形状是由于焊接的推进速度不一致导致的;条纹的密集程度与图4 (a)、图5(a)的波长对应,条纹越密集表示波长越小。图11 (b)~图11(d)为真空环境下3种典型的条纹分布,分别为堆垛层错型、波浪型和位错型[17]。在空气环境下得到的试样断口形貌只有图11(e)、图11(f)所示的2种条纹形状,缺少了位错型条纹。条纹的位错现象对复合板的性能是有益的,可阻断管状旋涡内的铸造缺陷(如管状气孔等),从而提高复合板的结合性能。

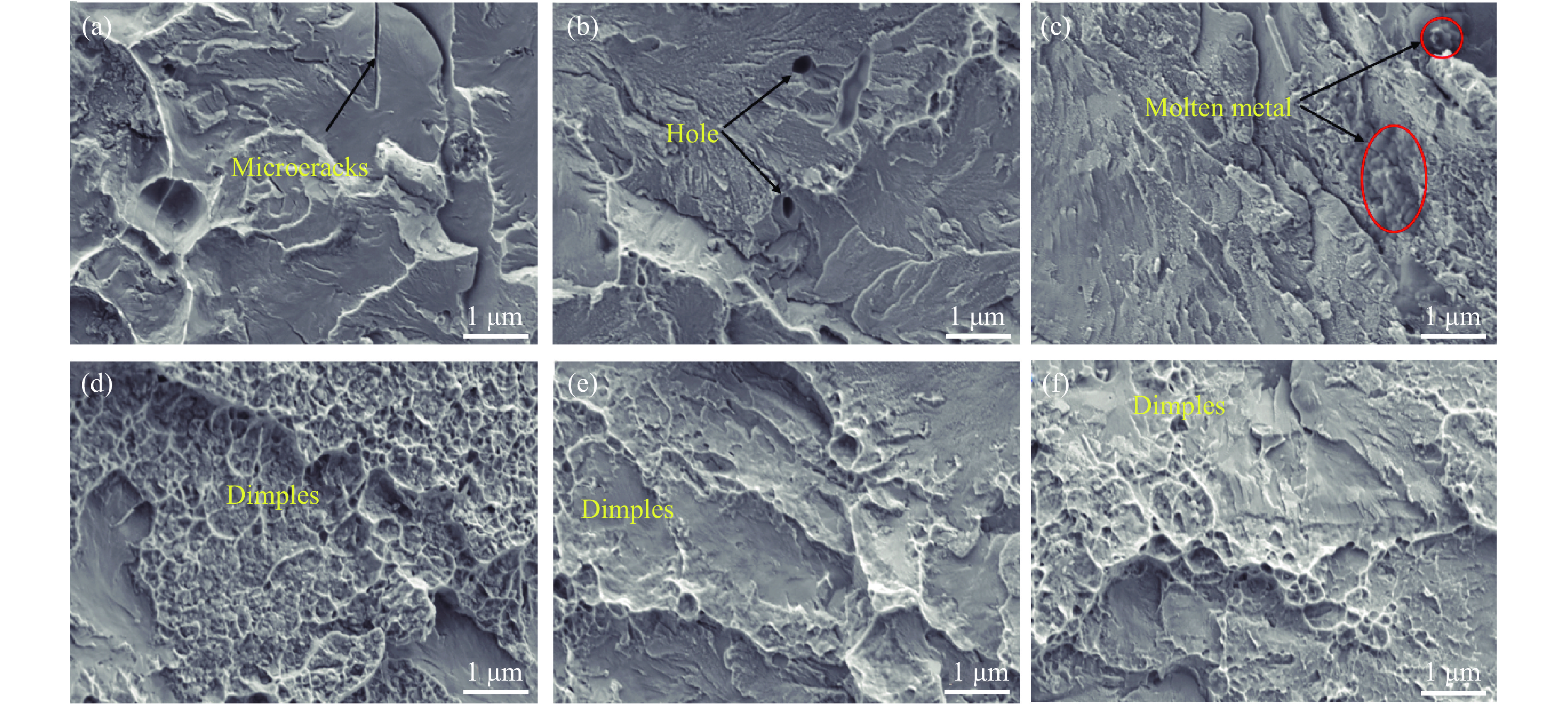

图12显示了2种环境下试样的SEM断口形貌,从空气环境下试样的剪切断裂形貌可以看出,断裂面仅存在少量韧窝结构,当剪切破坏发生在基体附近时,断裂表面会形成韧窝。空气环境下的断口形貌中可以看到明显的微裂纹、气孔及熔化的金属。由于金属间化合物相对来说比较脆,在外力的作用下容易萌生裂纹[18],因此在断裂表面能够观察到裂纹,如图12(a)所示。金属间化合物的脆性是导致剪切加载过程中微裂纹萌生和扩展的主要原因。仅在图12(b)中观察到气孔的存在,这与上述断口宏观形貌结果一致。气孔的分布并不规律,因此可以认为高压气体在高温液体金属中的分布是随机的,可以分布在金属间化合物的熔体内,也可以分布在Mg、Al形成的固熔体内。从图12(c)中观察到,熔化金属是由于基板与复板间金属表面氧化物未被清除,导致射流金属未能起到黏结作用产生的,通常出现在爆炸复合界面强度不高的断口处。高质量的连接与界面上形成均匀稳定的熔融层有关。如图12(d)~图12(f)所示,在真空环境下,试样断口形貌中存在大量韧窝结构,但并未观察到熔化金属、气孔和微裂纹,熔融层更为稳定,试样的剪切强度更高。在本研究中,真空环境抑制了金属氧化物的产生,熔化金属只出现在空气环境下的剪切试样断裂表面,说明获得了更稳定的熔融层,有效提高了Mg/Al复合板的结合强度。

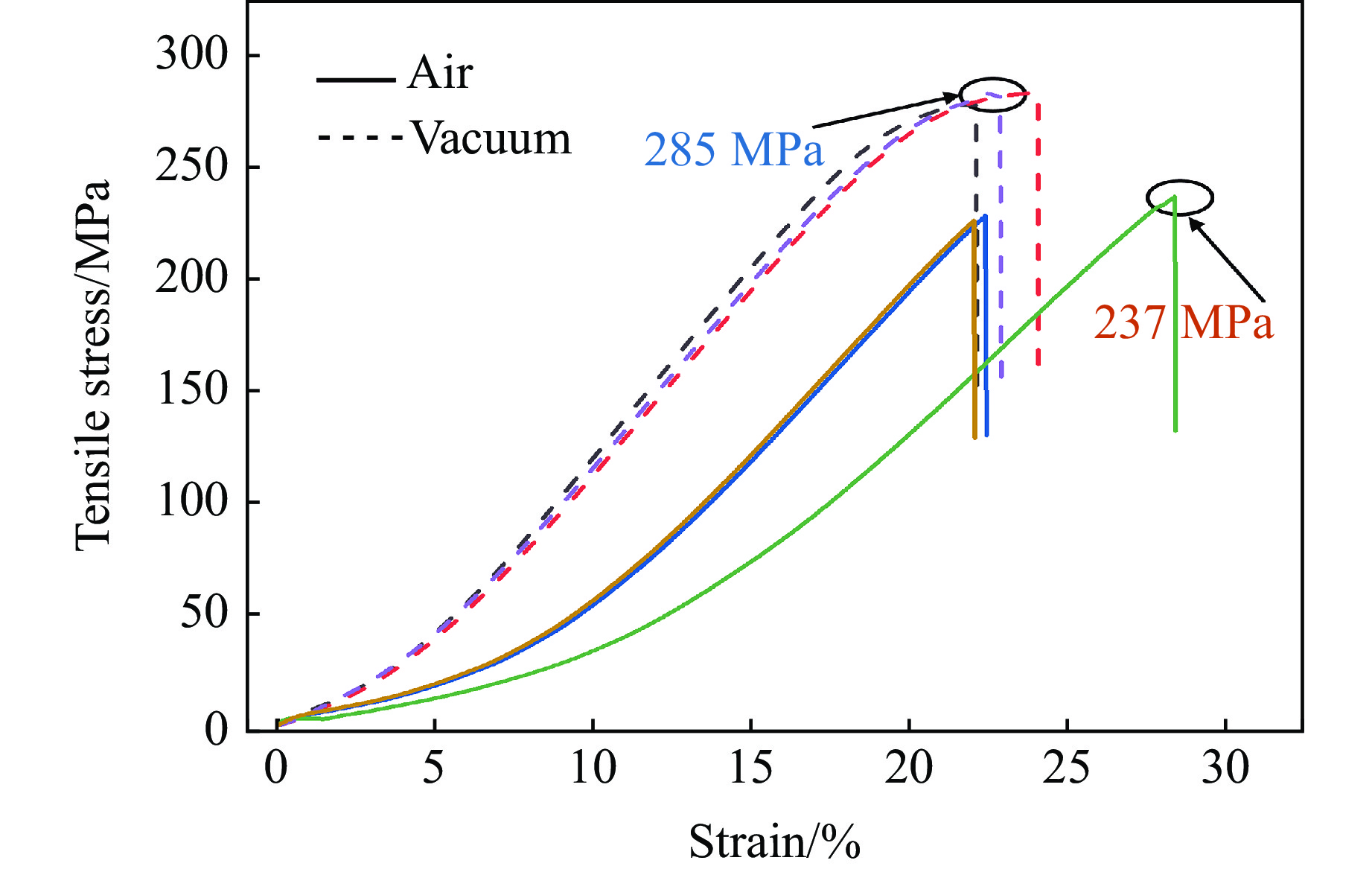

图13为试样的拉伸应力-应变曲线。3个真空环境下焊接试样的拉伸应力-应变曲线较为集中,应变率主要集中在22%~24%之间,而空气环境下焊接试样的应变率最高可达27.5%,应变率并不稳定,可能是由于常压下Mg/Al复合板结合界面夹杂物和气孔较多,这些缺陷会导致材料的本构行为发生变化,进而影响其塑性变形行为,导致拉伸应变率不稳定。空气环境下焊接试样的最大拉伸应力为237 MPa,真空下焊接试样的最大拉伸应力可达285 MPa,相较于空气环境下增大了48 MPa,提升20.2%。拉伸应力提升表明,真空环境下Mg与Al的结合质量要比空气环境下更好,真空环境下进行爆炸焊接能够提高Mg/Al复合板的结合强度。

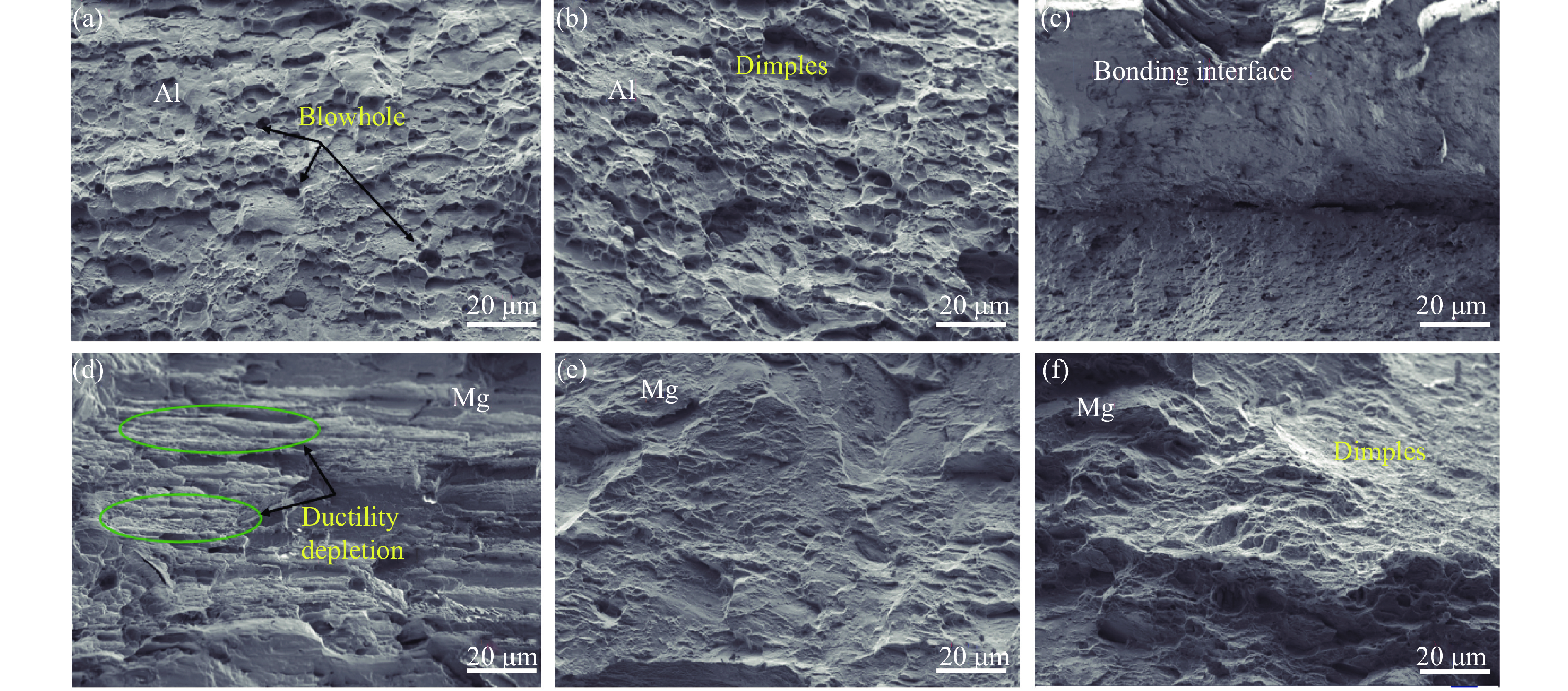

图14和图15分别为空气、真空环境下焊接试样的SEM拉伸断口形貌。如图14(a)和图14(b)所示,空气环境下铝侧也形成了韧窝结构和气孔相,但韧窝结构的数量相对较少,而气孔尺寸相对较大;如图15(a)和图15(b)所示,真空环境下,铝侧断口形成了众多韧窝结构和小气孔相。气孔是界面最薄弱的部位之一,主要是板间气体不能被完全排出导致的,气孔的存在为裂纹扩展提供了途径。大尺寸气孔会形成更大的裂纹,导致结合质量较差。拉伸强度测试结果表明,真空环境下Mg/Al复合板的结合强度更高。图14(c)和图15(c)为2种环境下Mg/Al复合板结合面的形貌,可以观察到,空气环境下结合界面出现了断裂,而真空环境下结合界面并未出现断裂,该现象证明了拉伸强度测试的准确性,真空环境下Mg/Al复合板的结合强度更高。图14(d)~图14(f)、图15(d)~图15(f)为Mg侧SEM拉伸断口形貌,可以看出,相较于Al侧的形貌,Mg侧出现了韧性耗竭断口,这是一种脆性状态。图14(d)中,空气环境下Mg侧出现了较多金属间化合物,几乎没有韧窝结构的存在。此外,从图14(e)还观察到解理台阶式断裂特征。通过对图14 (d)~图14 (f)分析发现,空气环境下Mg侧整体呈解理脆性断裂,这是导致结合界面断裂以及结合强度下降的主要原因。如图15(f)所示,真空环境下,虽然Mg侧也出现了韧性耗竭断口,但也能观察到韧窝结构等韧性断裂的特点,整体表现为韧性与脆性相结合的断裂特征。总体而言,真空环境下拉伸断口韧性较强,并未出现断裂,展现了更高的结合质量。

-

采取爆炸焊接的方法在真空环境下成功制备了Mg/Al复合板,通过金相显微镜、SEM和万能试验机对Mg/Al复合板的微观结构、力学性能进行表征,并与空气环境下相同工艺参数制备的Mg/Al复合板进行对比。结果表明,在真空环境下进行爆炸焊接能够有效地提高复合板的结合质量,具体结论如下。

(1) 真空环境下,通过爆炸焊接制备Mg/Al复合板是一种有效的方法,其焊接过程更稳定,结合界面呈均匀小波状,无明显缺陷,波长和波幅分别为211和54 μm。

(2) 真空环境下气体密度较低,从而减小了板间气体冲击波。较小的板间冲击波使得Mg/Al复合板界面处无断裂波峰,同时影响界面的冷却时间,从而减小扩散层厚度。真空环境下焊接试样的扩散层厚度约为1.5 μm,与空气环境下界面扩散层厚度相比,减小了1.2 μm。

(3) 在真空环境下进行爆炸焊接时,无氧环境抑制了Mg、Al 2种金属的氧化,在波峰熔化区未检测到金属氧化物,氧化物仅出现在空气环境下复合板的熔化区,真空环境下复合板界面形成了更稳定的熔融层。

(4) 由于真空环境的保护,Mg/Al复合板界面的微观形貌和断口形貌均优于空气环境下,试样形成了稳定的熔化层和均匀界面,剪切强度由82 MPa提高到97 MPa,拉伸强度从237 MPa提高到285 MPa,Mg/Al复合板具有良好的力学性能。

Mg/Al真空爆炸焊接微观形貌及力学性能

Micro-Morphology and Mechanical Properties of Mg/Al Composites under Vacuum Explosion Welding

-

摘要: 镁合金和铝合金因具有较高的化学活性,在常规焊接方式下,其表面的氧化物会掺杂到焊接接头内,使得复合板的结合性能下降。为了提高Mg/Al复合板的结合强度,采用真空爆炸焊接法制备了Mg-AZ31B/Al-6061复合板,并与常规空气环境下制备的相同参数复合板进行了对比。通过光学显微镜、扫描电子显微镜、能谱仪以及万能试验机,对结合界面的微观形貌、元素分布和力学性能进行分析。结果表明:由于气体冲击波压力不同,真空环境下复合材料的界面形貌与空气环境下有很大区别;真空环境有效抑制了镁、铝2种金属氧化,在熔化区未检测到金属氧化物。此外,还观察到真空环境下试样的剪切强度和拉伸强度显著增大。因此,真空爆炸焊接对Mg/Al复合板性能的提升起到了重要作用,可以作为一种有效的金属焊接方法。Abstract: Oxides are prone to occur in welded joints by using of conventional welding methods due to high specific oxidation activity of magnesium and aluminum alloys, which leads to a decrease in the bonding performance of the composite plates. In order to improve the bonding strength of Mg-Al composite plates, Mg-AZ31B/Al-6061 composite plates were manufactured by vacuum explosive welding method, and compared with fabricating the same composite plates in air environment. The microstructure, elements distribution and mechanical properties of the interface were analyzed by optical microscope, scanning electron microscope, energy spectrometer and universal testing machine. The results show that the interfacial morphology of composites welded in vacuum environment is largely different from that in air environment due to the difference of gas shock pressure. The vacuum environment effectively inhibited the oxidation of magnesium and aluminum, and no metal oxides were detected in the melting zone. In addition, it was observed that the shear strength and tensile strength of the samples increased significantly under vacuum explosive welding. Therefore, vacuum explosive welding plays an important role in improving the performance of Mg/Al composite plates, and can be used as an high-performance metal welding method.

-

Key words:

- vacuum environment /

- explosive welding /

- Mg/Al composite plate /

- bonding interface /

- microtopography /

- mechanical properties .

-

-

图 8 结合界面处的EDS线扫描结果:(a) 空气环境下的线扫描微观结构,(b) 真空环境下的线扫描微观结构,(c) 空气环境下的EDS线扫描界面分析,(d) 真空环境下的EDS线扫描界面分析

Figure 8. EDS line scanning results of interface: (a) scanning of microstructure in air environment; (b) scanning of microstructure in vacuum environment; (c) EDS line scan interface analysis in air environment; (d) EDS line scan interface analysis in vacuum environment

表 1 实验材料的化学成分

Table 1. Chemical composition of experimental materials

Materials Component content/% Al Si Ca Zn Mn Ti Mg Fe Mg-AZ31B 3.100 0.030 0.050 0.820 0.335 Rest 0.003 Al-6061 Rest 0.800 0.250 0.150 0.150 1.200 0.700 表 2 实验材料的力学性能

Table 2. Mechanical properties of the experimental materials

Materials Vickers hardness/HV Yied strength/MPa Tensile strength/MPa Shear strength/MPa Elongation/% Mg-AZ31B 44 140 225 130 15 Al-6061 108 220 290 124 8 表 3 乳化基质的成分

Table 3. Components of the emulsion matrix

Ingredient Mass fraction/% NH4NO3 75 NaNO3 8 H2O 11 C18H38 4 C24H4406 2 表 4 2种环境下熔化区物质的化学组成

Table 4. Chemical composition of the corresponding substances in the melting zone in both environments

Melt zone

substance No.Environment Component content/% Mg Al O Mn Zn K1 Air 75.5 19.9 4.6 K2 Air 78.2 14.1 5.9 1.8 K3 Air 81.7 11.7 5.8 0.8 K4 Air 96.9 0.4 1.6 0.3 0.8 K5 Air 78.5 17.9 3.6 K6 Vacuum 79.0 18.8 0.4 1.2 0.6 K7 Vacuum 98.1 0.6 0.2 0.4 0.7 表 5 复合板不同部位的剪切强度

Table 5. Shear strength of different positions of composite plates

Experimental environment Shear strength/MPa 2 cm 6 cm 10 cm Air 60 82 71 Vacuum 68 96 83 -

[1] CHU S, MAJUMDAR A. Opportunities and challenges for a sustainable energy future [J]. Nature, 2012, 488(7411): 294–303. doi: 10.1038/nature11475 [2] BOROŃSKI D, KOTYK M, MAĆKOWIAK P, et al. Mechanical properties of explosively welded AA2519-AA1050-Ti6Al4V layered material at ambient and cryogenic conditions [J]. Materials & Design, 2017, 133: 390–403. [3] XIN T Z, ZHAO Y H, MAHJOUB R, et al. Ultrahigh specific strength in a magnesium alloy strengthened by spinodal decomposition [J]. Science Advances, 2021, 7(23): eabf3039. doi: 10.1126/sciadv.abf3039 [4] ZHANG N, WANG W X, CAO X Q, et al. The effect of annealing on the interface microstructure and mechanical characteristics of AZ31B/AA6061 composite plates fabricated by explosive welding [J]. Materials & Design, 2015, 65: 1100–1109. [5] YAN Y B, ZHANG Z W, SHEN W, et al. Microstructure and properties of magnesium AZ31B-aluminum 7075 explosively welded composite plate [J]. Materials Science and Engineering: A, 2010, 527(9): 2241–2245. doi: 10.1016/j.msea.2009.12.007 [6] KUMAR P, GHOSH S K, SARAVANAN S, et al. Experimental and simulation studies on explosive welding of AZ31B-Al5052 alloys [J]. The International Journal of Advanced Manufacturing Technology, 2023, 127(5): 2387–2399. [7] FRONCZEK D M, CHULIST R, LITYNSKA-DOBRZYNSKA L, et al. Microstructure and kinetics of intermetallic phase growth of three-layered A1050/AZ31/A1050 clads prepared by explosive welding combined with subsequent annealing [J]. Materials & Design, 2017, 130: 120–130. [8] SATO Y S, PARK S H C, MICHIUCHI M, et al. Constitutional liquation during dissimilar friction stir welding of Al and Mg alloys [J]. Scripta Materialia, 2004, 50(9): 1233–1236. doi: 10.1016/j.scriptamat.2004.02.002 [9] SANAMAR S, BROKMEIER H G, SCHELL N. Formation of the intermetallic phases Al12Mg17 and Al3Mg2 during heating of elemental Al-Mg composites studied by high-energy X-ray diffraction [J]. Journal of Alloys and Compounds, 2022, 911: 165114. doi: 10.1016/j.jallcom.2022.165114 [10] SHIRAN M K G, KHALAJ G, POURALIAKBAR H, et al. Effects of heat treatment on the intermetallic compounds and mechanical properties of the stainless steel 321-aluminum 1230 explosive-welding interface [J]. International Journal of Minerals, Metallurgy, and Materials, 2017, 24(11): 1267–1277. doi: 10.1007/s12613-017-1519-x [11] XU Y, KE L M, MAO Y Q, et al. Formation investigation of intermetallic compounds of thick plate Al/Mg alloys joint by friction stir welding [J]. Materials, 2019, 12(17): 2661. doi: 10.3390/ma12172661 [12] ZENG X Y, WANG W X, LI X Q, et al. Effect of inert gas-shielding on the interface and mechanical properties of Mg/Al explosive welding composite plate [J]. Journal of Manufacturing Processes, 2019, 45: 166–175. doi: 10.1016/j.jmapro.2019.07.007 [13] WANG Y X, BEOM HG, SUN M, et al. Numerical simulation of explosive welding using the material point method [J]. International Journal of Impact Engineering, 2011, 38(1): 51–60. doi: 10.1016/j.ijimpeng.2010.08.003 [14] ZHANG T T, WANG W X, ZHANG W, et al. Microstructure evolution and mechanical properties of an AA6061/AZ31B alloy plate fabricated by explosive welding [J]. Journal of Alloys and Compounds, 2018, 735: 1759–1768. doi: 10.1016/j.jallcom.2017.11.285 [15] LUO C Z, LIANG W, CHEN Z Q, et al. Effect of high temperature annealing and subsequent hot rolling on microstructural evolution at the bond-interface of Al/Mg/Al alloy laminated composites [J]. Materials Characterization, 2013, 84: 34–40. doi: 10.1016/j.matchar.2013.07.007 [16] MALLICK P K, AGARWAL L. Fatigue of spot friction welded joints of Mg-Mg, Al-Al and Al-Mg alloys [R]. SAE, 2009. [17] ZHOU Q, LU H H, LAN X K, et al. Anisotropy in microstructure and shear properties of TA2/Q235 explosive welding interfaces [J]. Journal of Materials Research and Technology, 2023, 25: 6472–6491. doi: 10.1016/j.jmrt.2023.07.080 [18] ZHOU P J, GUO C H, WANG E H, et al. Interface tensile and fracture behavior of the Ti/Al3Ti metal-intermetallic laminate (MIL) composite under quasi-static and high strain rates [J]. Materials Science and Engineering: A, 2016, 665: 66–75. doi: 10.1016/j.msea.2016.04.020 -

首页

首页 登录

登录 注册

注册

下载:

下载: