-

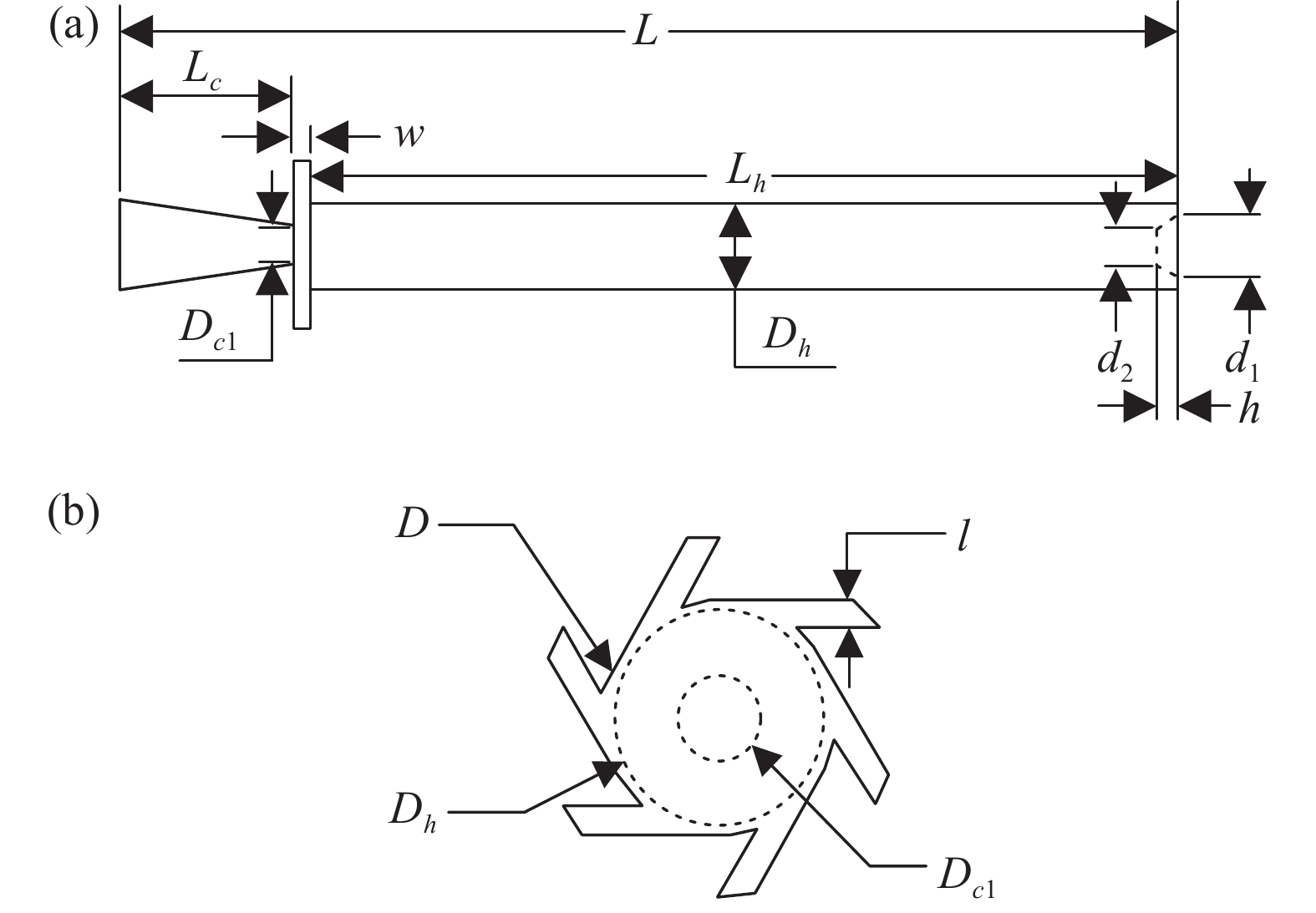

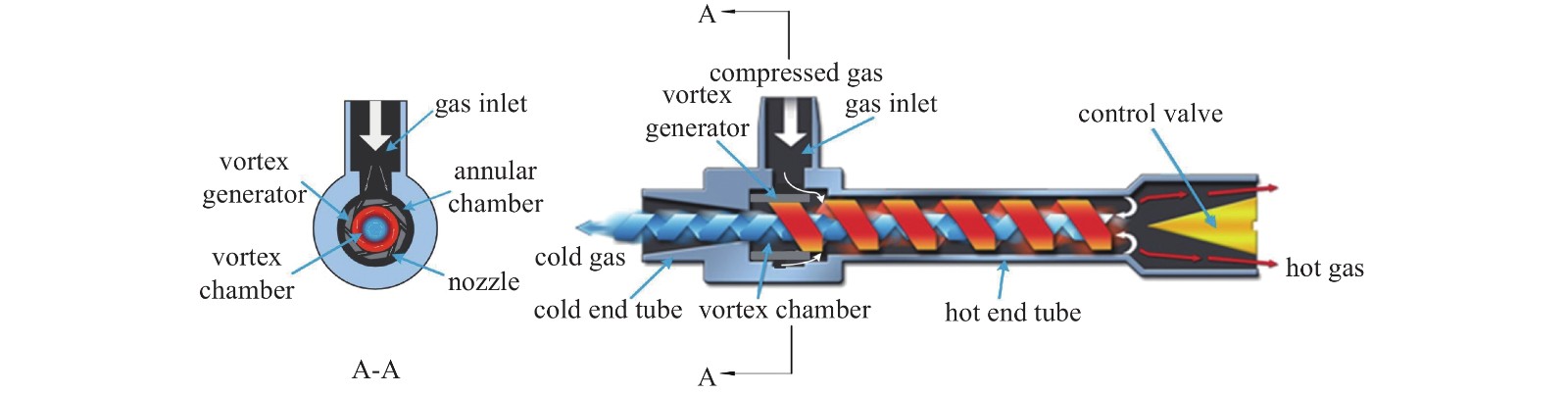

涡流管可将高压气体分成两股温差明显的低压流,高压流体切向进入产生强烈的旋流,发生能量分离后在管壁区域形成热流体,管中心为冷流体。如图1所示为涡流管工作原理示意图。

涡流管的结构虽然比较简单,但其内部流动和换热过程却非常复杂。学者们建立了许多概念模型来解释内部能量分离机制,例如温度梯度理论、压力梯度理论、动量传递理论、二次流热泵理论和声流理论[1-5]。对能量分离机理的深入研究需要对涡流管内部流场、温度场、速度场等物理量进行全局分析。

由于涡流管可以实现制热、制冷以及物质分离等效果,因此其广泛应用于各种工业领域。例如冷却喷气式飞机中驾驶员座舱;实验室中设备冷却;用于海下加热;食品的瞬间干燥[6-9]。除此之外,涡流管还可用来进行二氧化碳的分离、天然气脱水以及露点控制[10-12]。王朋涛[13]研究了流道形式和流道数目对涡流管能量效应的影响,他发现在喷嘴截面积和进口工况一致的前提下,渐阔型喷嘴的制冷效应和制热效应均强于直线型和扩张型。而在相同的进口压力下,对于2、4、6、8四种流道数,实验发现6流道和8流道的能量分离效果基本相同。王远鹏[14]研究了进口压力为0.35 MPa,工质为空气时,不同长径比(L/D=16.9,25,32.5)对涡流管性能的影响,随着长径比的增大,涡流管的制热效应和制冷效应均逐渐增强,但制热效应的增强趋势逐渐减弱。周少伟[15]研究了入口压力对涡流管制冷能力的影响,入口压力在0.14-0.8 MPa范围内变化,随着压力增大,涡流管的制冷效应和单位制冷量均增大。龚迪澜[16]研究了进口温度(313−373 K)对涡流管性能的影响,实验发现当涡流管入口气温提高20℃时,热端温增平均提高大约5%,而冷端温降大约提高12%。申江[17]在0.3−0.5 MPa的入口气压下,使用不同尺寸的冷端孔直径测试其对涡流管效率的影响。实验后发现在不同的入口气压下,5 mm的冷孔开口直径为最优。何丽娟[18]研究了冷热端出口压力对涡流管性能的影响,冷热端出口压比增大,分离效应变强。

本文采用数值模拟的方法对高压条件下,工质为甲烷时涡流管内的热力学参数情况进行分析,除此之外还研究了冷孔板角度对涡流管内流场、速度场、温度场以及压力场的影响,为涡流管的优化设计提供一定的理论基础。

全文HTML

-

相关研究[18-22]表明标准k-ε模型与实验结果的吻合效果较好。因此,本文采用标准k-ε模型,湍流动能k和耗散率ε可从以下运输方程获得

涡流管的冷流率定义如下

冷、热端出口温差通常定义为

-

图2为本文研究的涡流管的几何示意图,涡流管总长L=149.84 mm,冷端管长Lc=28.84 mm,热端管长Lh=119.65 mm,热端管直径Dh=12 mm;涡流室直径D=13 mm,冷端管进口直径Dc1=4.6 mm,冷孔板角度范围是0°−4°,切向入口喷嘴个数分布取为6,横截面为矩形,长l=1.55 mm,宽w=1.35 mm。涡流管的热端锥形阀的顶部小径d2=6 mm,底部大径d1=8.8 mm,而圆锥台顶部与底部高度h=1.4 mm。冷端孔板的中心取为原点,轴向的正方向指向热端,而负方向指向冷端。

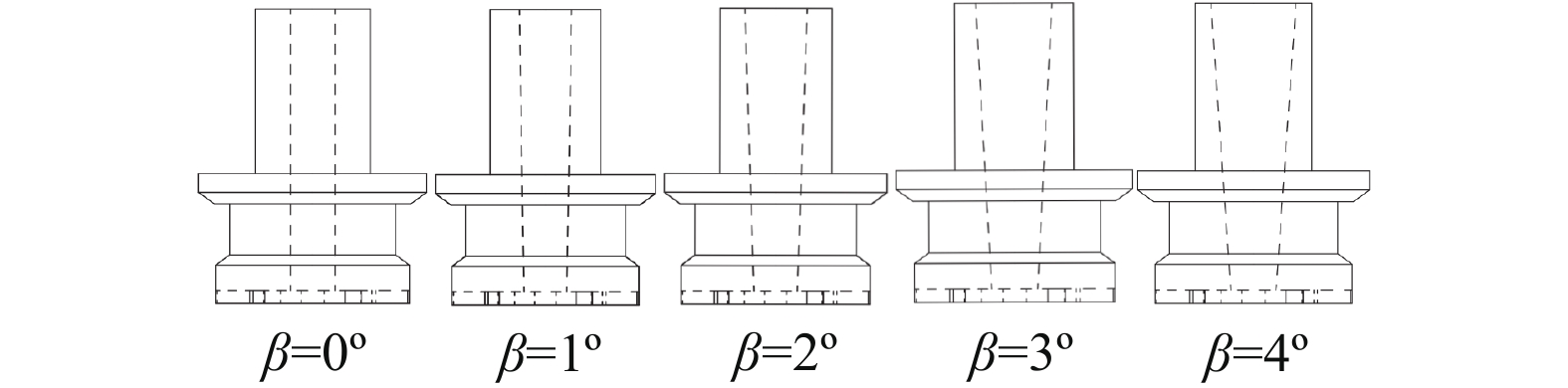

图3为本文研究的冷孔板角的结构及范围。

-

涡流管可用于井口高压天然气的节流降压,但国内目前针对高压天然气在涡流管内温度分离现象研究还较少[23]。因此计算工质选择进口压力10 MPa的甲烷气体,采用真实气体模型,进口温度为297.35 K,壁面采用无滑移、绝热边界条件,冷端出口压力选择为井口一级节流后的4 MPa,并通过改变热端管出口的压力对冷流率进行调节。

-

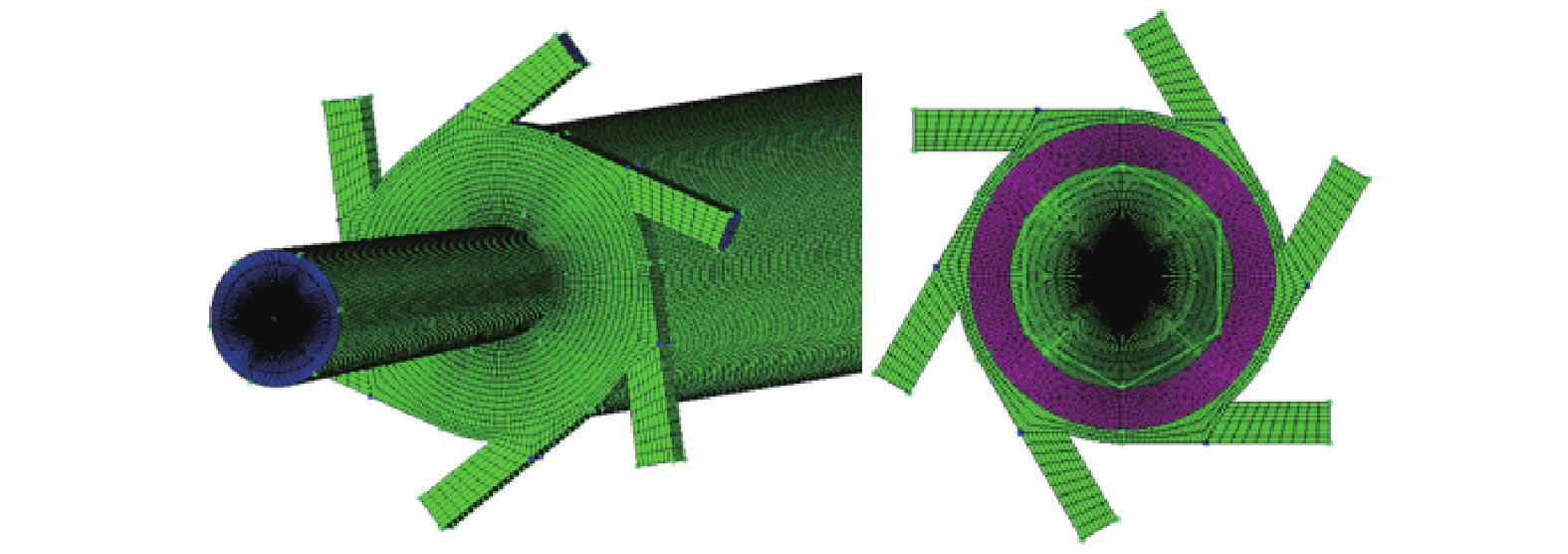

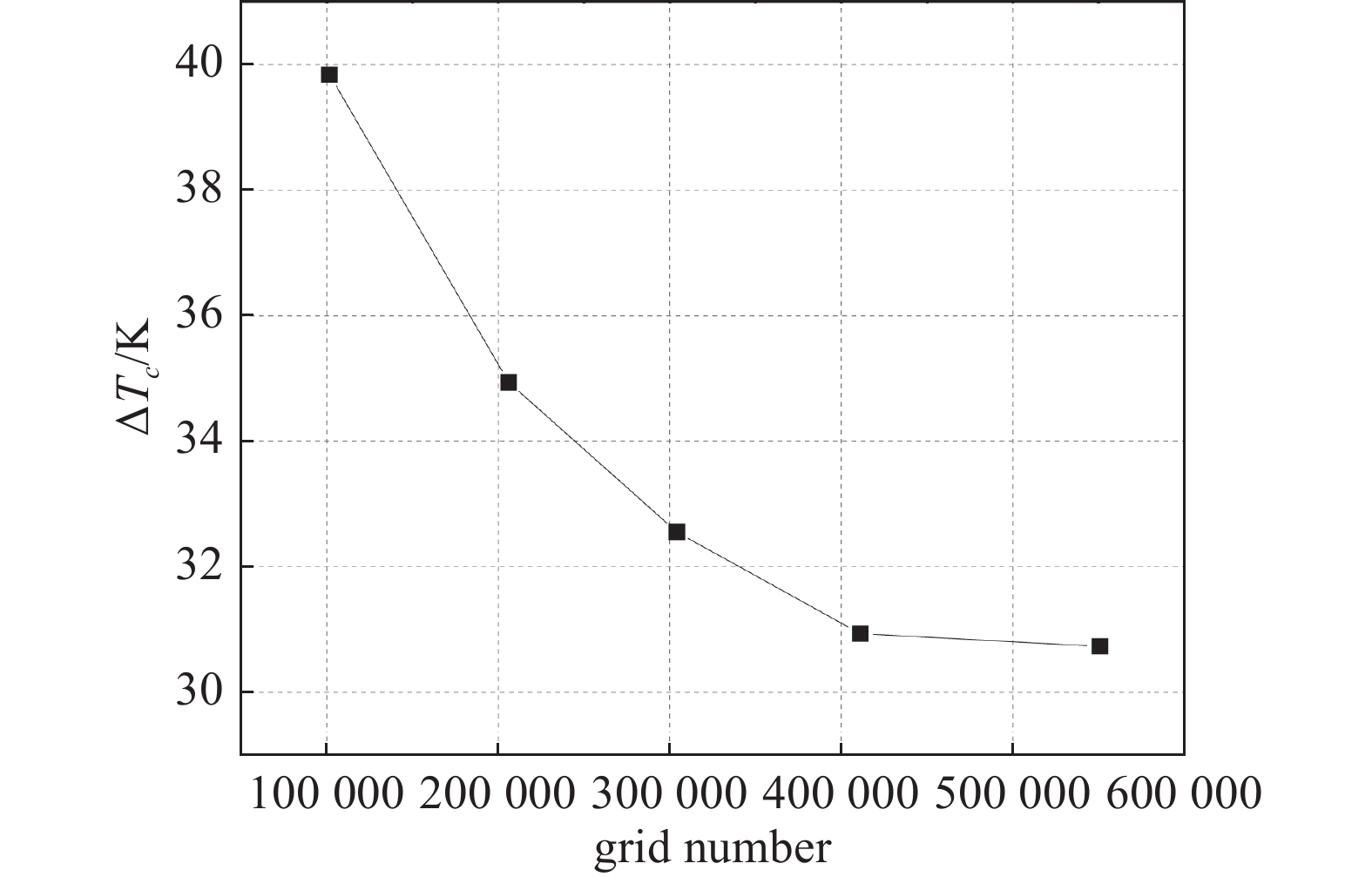

图4为本文涡流管的三维结构化六面体网格,将模拟所得的冷温差数据作为衡量标准整理到图5中,可以看出,当网格数超过55万时,冷温差数值计算结果随网格的增加而变化不大,因此继续增加网格数对结果改善不大。在随后的计算中采用55万个网格单元的涡流管网格模型。

1.1. 湍流模型

1.2. 几何模型

1.3. 边界条件

1.4. 网格验证

-

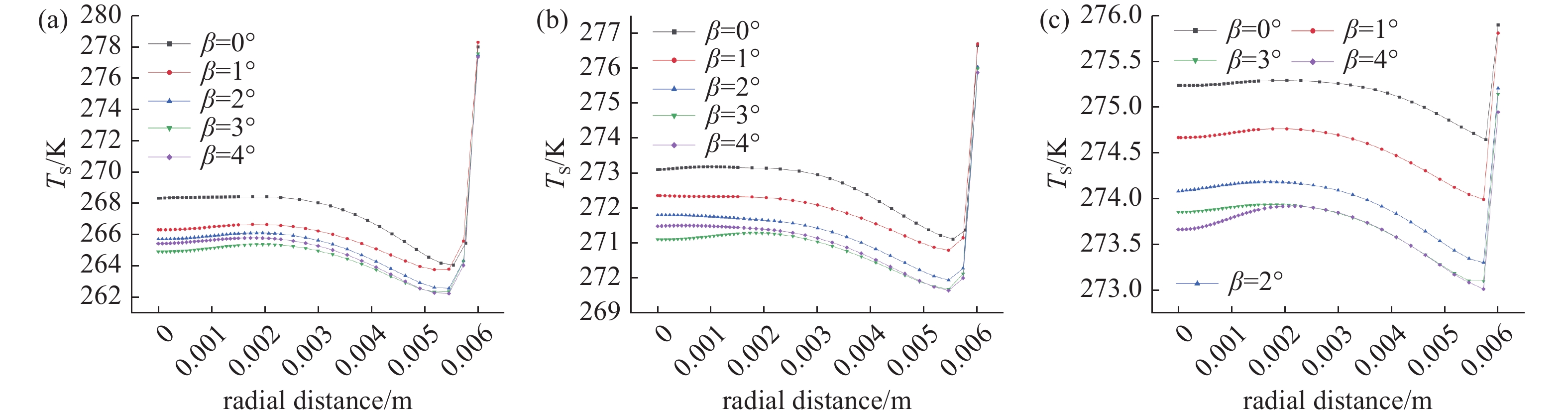

图6展示了冷流率为0.43时,Z/L=0.3、0.5、0.7三个不同的无量纲轴向位置处(Z/L数值越大表示更靠近热端出口),涡流管内部静温径向分布随着冷孔板角变化的规律。从图中可以看出,除了非常靠近管壁的其它位置处,中心轴线附近流体的静温是高于周边流体层的。而在管壁附近,由于靠近墙壁的无滑移条件产生的剪切作用,使得静温出现了急剧增加。除此之外,当Z/L=0.3和Z/L=0.5时,随着冷孔板角的增大,静温呈现先减小后略微增大的趋势,而当Z/L=0.7时,静温呈现逐渐减小的趋势,但减小的幅度逐渐变弱。

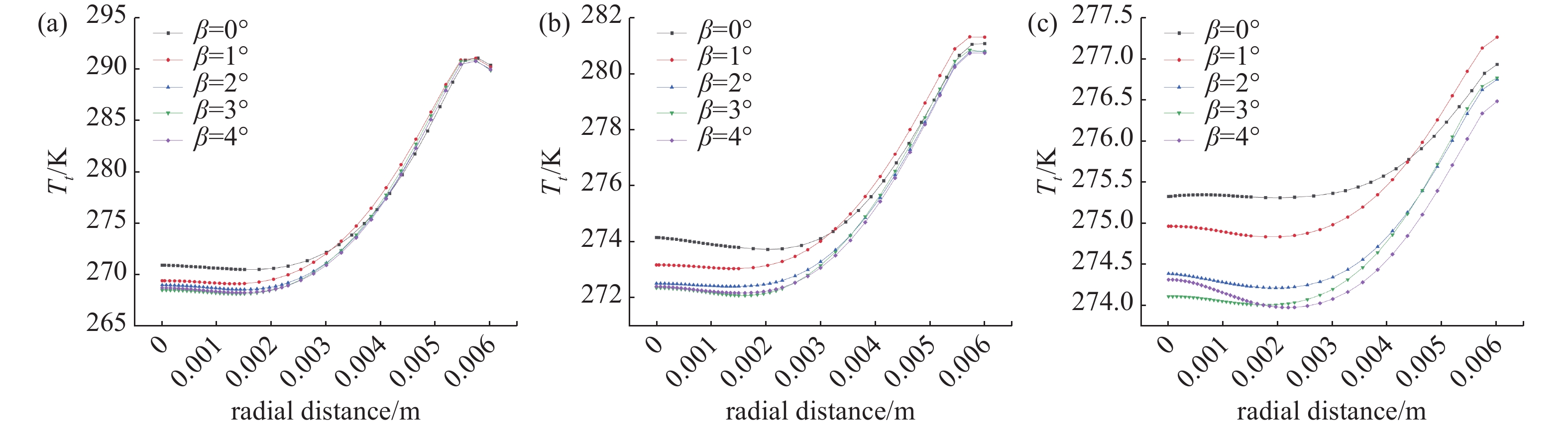

图7展示了冷流率为0.43时,Z/L=0.3、0.5、0.7三个不同的无量纲轴向位置处,涡流管内部总温径向分布随着冷孔板角变化的规律。总温为静温和动温之和,其计算表达式如下所示

随着流体向热端流动,总温逐渐升高,这归因于静温和旋流速度

${U_\theta }$ 的综合影响。与静温在近壁面处的急剧上升有所不同,总温在近壁面处变化很小,这是由于近壁面处的切向速度急剧减小,这与静温的上升趋势相互抵消,因而静温与总温在壁面附近呈现出不同的变化趋势。如图所示,随着无量纲位置的增大,涡流管中心区域的总温逐渐增大,近壁面区域的总温稍微有所降低。气流从涡流管入口运动到热端出口时,分布在涡流管内部轴线附近和内壁面附近的内、外气旋相互摩擦以传递能量,内部的强制涡失去能量,外围的自由涡得到能量后其总温沿轴向不断增加。但由于涡流管工作压力是从进口10 MPa降低到冷端出口4 MPa,涡流管内存在显著的节流效应,管壁处的效果更强,导致了近壁面处总温的降低。由于节流效应的存在,导致涡流管热端出口总温低于涡流管进口温度,如图7(c)所示,当Z/L=0.7时,最高总温只有276 K左右。

随着径向位置的增大,总温呈现增大的趋势,管壁处由于无滑移壁面条件,导致速度的骤降,进而引起总温的略微降低或趋于平缓。随着冷孔板角的增大,涡流管中心区域的总温随之先减小后略微增大,但变化的趋势是逐渐减弱的,而近壁面区域的总温随冷孔板角变化幅度很小。

-

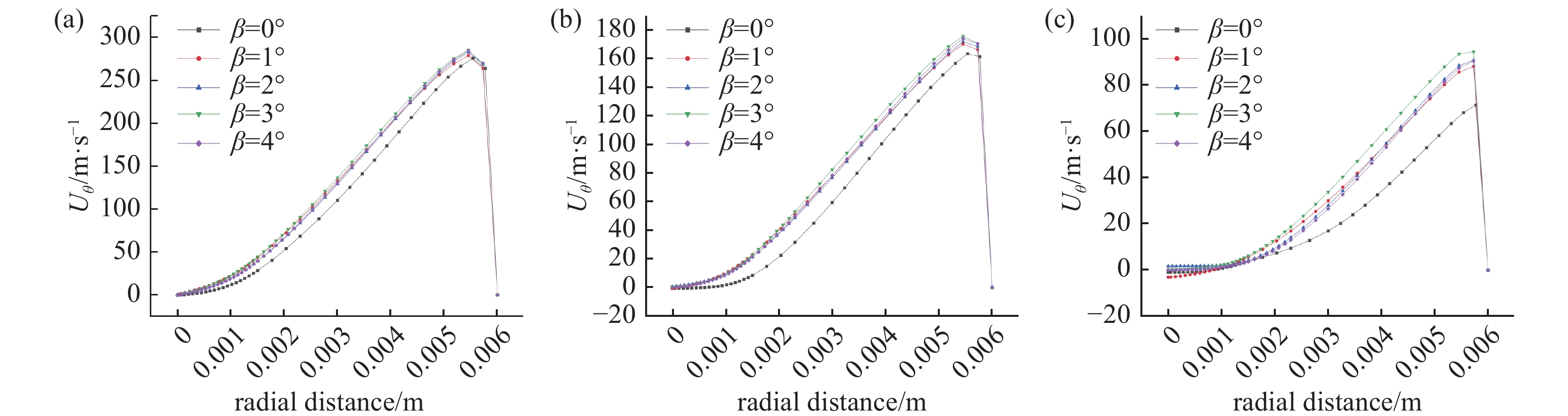

如图8所示为切向(旋流)速度

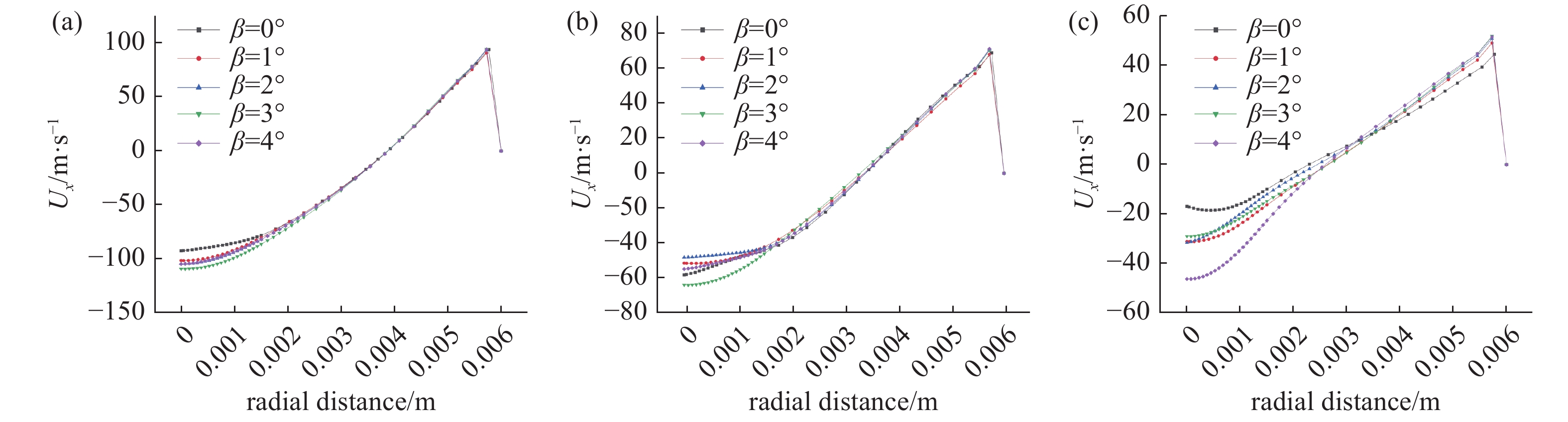

${U_\theta }$ 在不同无量纲轴向位置的径向分布,切向速度随着半径的增大而增大,即中心流体为类似强制涡的流动形式。随着无量纲径向位置的增大,由于流体之间以及流体与壁面的摩擦作用,流体的切向速度逐步减小,即靠近壁面的外围流体呈现自由涡的流动形式。由图可知,当冷孔板角从0°变为1°时,旋流速度的增幅最大,而后随着冷孔板角从1°继续增加时,旋流速度的增幅有所减小,当冷孔板角为3°时,涡流管的旋流速度最大。如图9所示为轴向速度

${U_x}$ 在不同无量纲轴向截面的径向分布,涡流管中心区域轴向速度为负值,外层流体轴向速度为正值。如上所述,表明气流在外围附近沿正轴向流动,并通过热端出口流出,而在涡流管核心区域沿负轴向流动,最终从冷端出口离开涡流管。涡流的存在会使得涡流管内产生内、外层气流之间的径向能量交换,对涡流管内的能量分离效应产生影响。随着无量纲轴向位置的增大,轴向速度呈现出减小的趋势,除此之外,冷孔板角对涡流管近壁面区域的轴向速度几乎没有影响,对中心区域流体轴向速度的影响呈现出不规则的现象。 -

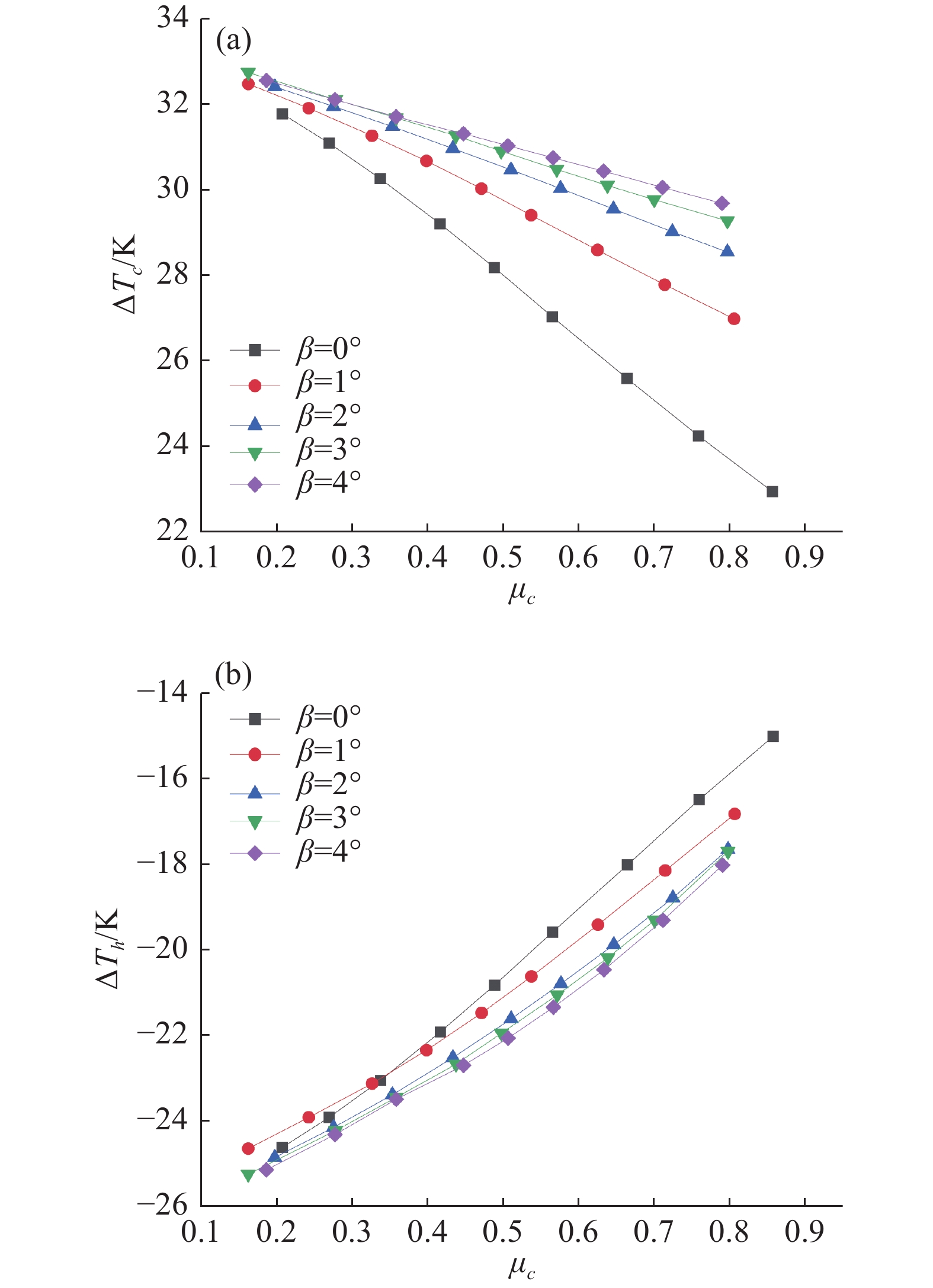

图10为制冷效应和制热效应随冷流率的变化曲线,当涡流管处于高压工作环境时,由于压降过大因此管内会产生较为强烈的节流效应,且节流效应产生的温降要大于涡流管能量分离效应产生的热端温升,因此热端出口总温会低于涡流管进口温度,所以制热效应为负值。

可以看出,涡流管的冷端的温降效应与热端的温升效应与冷流率分别呈现负相关和正相关趋势。制冷温降会在更大的冷孔板锥角下不断增强,冷孔板角为4°时,制冷效应最好。而制热效应随着冷孔板的增大而减弱,冷孔板角为0°时,制热效应最好。

2.1. 温度分布特性

2.2. 速度分布特性

2.3. 性能特性

-

本文采用真实甲烷工质,模拟了高压条件下不同冷孔板角时涡流管的温度分离效果,并对其内部温度场和速度场的演化规律进行分析,主要结论总结如下:

(1) 随着冷孔板角的增大,涡流管中心区域轴向截面上静温和总温呈现先减小随后增大的趋势;涡流管贴近壁面附近区域由于无滑移条件产生的剪切作用引起静温急剧增加,而总温受静温和旋流速度的综合影响下在壁面附近变化较小。

(2) 切向速度场反映了涡流管内侧为类似强制涡而外侧类似自由涡的兰金组合涡流动形态,当冷孔板角为3°时切向速度取得最大值;轴向速度场表明气流在近壁面附近沿正轴向流动,并通过热端出口流出,而在核心区域气体沿负轴向流动,最终从冷端出口离开涡流管。

(3)由于节流效应的存在,制热效应为负值,且随着冷孔板角的减小而增强,而制冷效应随着冷孔板角的减小而减弱,因而针对涡流管在高压天然气井口节流的应用,0º 冷孔板角可以取得最佳的节流控温效果。

首页

首页 登录

登录 注册

注册

下载:

下载: