-

材料放气是指固体表面吸附或内部溶解的非可凝气体分子向真空环境下不断释放的过程,材料放气率是指单位表面积的固体材料在单位时间内释放的气体量,其单位一般为Pa·m3/(s·cm2)或Pa·m3/s。真空容器或器件内真空度的获得和保持,取决于三个因素,一是材料内表面的放气,二是焊接或密封处的泄漏漏率,三是抽气模块对器件抽气的能力。为此,材料放气是真空获得和保持必须解决的关键问题,放气率指标是测量和获得超高真空的仪器设备选择材料的重要因素。

固体材料放气和放气率的核心问题是如何获得材料表面在单位时间内释放的气体量,其单位为气体流量(Pa·m3/s)。对于一台放气率测试装置,一般给出的是可以测试的气体流量的范围,如果用放气率表示测量范围,需要预先指定样品表面积大小,但具体测试需要根据样品的实际表面积情况而定。

固体材料放气率的测试方法通常有定容法(也称之为累积法)、动态流量法、动态调制法、转换气路法、分子束法等[1-4]。其中,由于定容法受到环境温度和真空室内表面自身放气等因素影响,测量范围一般为(10−1~10−5)Pa·m3/s;动态流量法采用两台真空计分别测量流导元件两端真空室的压力,测量范围一般为(10−5~10−7)Pa·m3/s,但由于两台真空计的灵敏度系数的变化不一致而引入较大偏差,同时受本底影响难以延伸下限;动态调制法通过动态移动流导元件的位置实现改变流导值的大小,缺点是由于流导元件运动过程中摩擦释放一定量的气体而影响测量结果,并且测试装置相对复杂,优点是采用同一台真空计来测量压力提升了测量结果的准确性,该方法的测量范围一般为(10−5~10−8)Pa·m3/s;转换气路法是通过一台真空计先后测量样品室在空载和放置样品两种条件下的压力变化,放气率计算方法与动态流量法相同,这种方法有效的避免了两台真空计测量引入的偏差,不足之处是需要分别测量真空室本底和样品的放气,测试过程需要的时间比较长,并且真空室本底放气率在两次测量情况下的一致性比较差,因而引起测量结果的偏差比较大[5-7]。

为了快速正确的测量固体材料的放气率,本文提出基于对称结构的测量方法,通过两个相同耐高温且放气率很低的石英材料制作的真空室,分别作为放置被测试样品的样品室和作为本底放气参考的空载室,两真空室自身的放气率比不锈钢材SUS316L的放气率小两个数量级以上,为延伸放气率的测量下限,解决本底放气的影响提供了一种途径。基于对称结构设计的测量方法用一台真空计分别测量样品室和空载室内的放气,由于两真空室的本底放气基本相同,这种设计一方面避免了传统采用两台真空计测量过程引入的较大偏差,另一方面对用一个样品室分别测量空载和放置样品后的放气重复测试的过程进行优化。此外,装置设计了标准气体流量计作为参考标准,实现真空计的原位置在线校准,并可以对测试装置放出的气体流量进行标定。本文设计的基于对称结构法的放气率测试装置,为解决放气率比较小的固体材料放气测量问题提供了测试方法和平台。

全文HTML

-

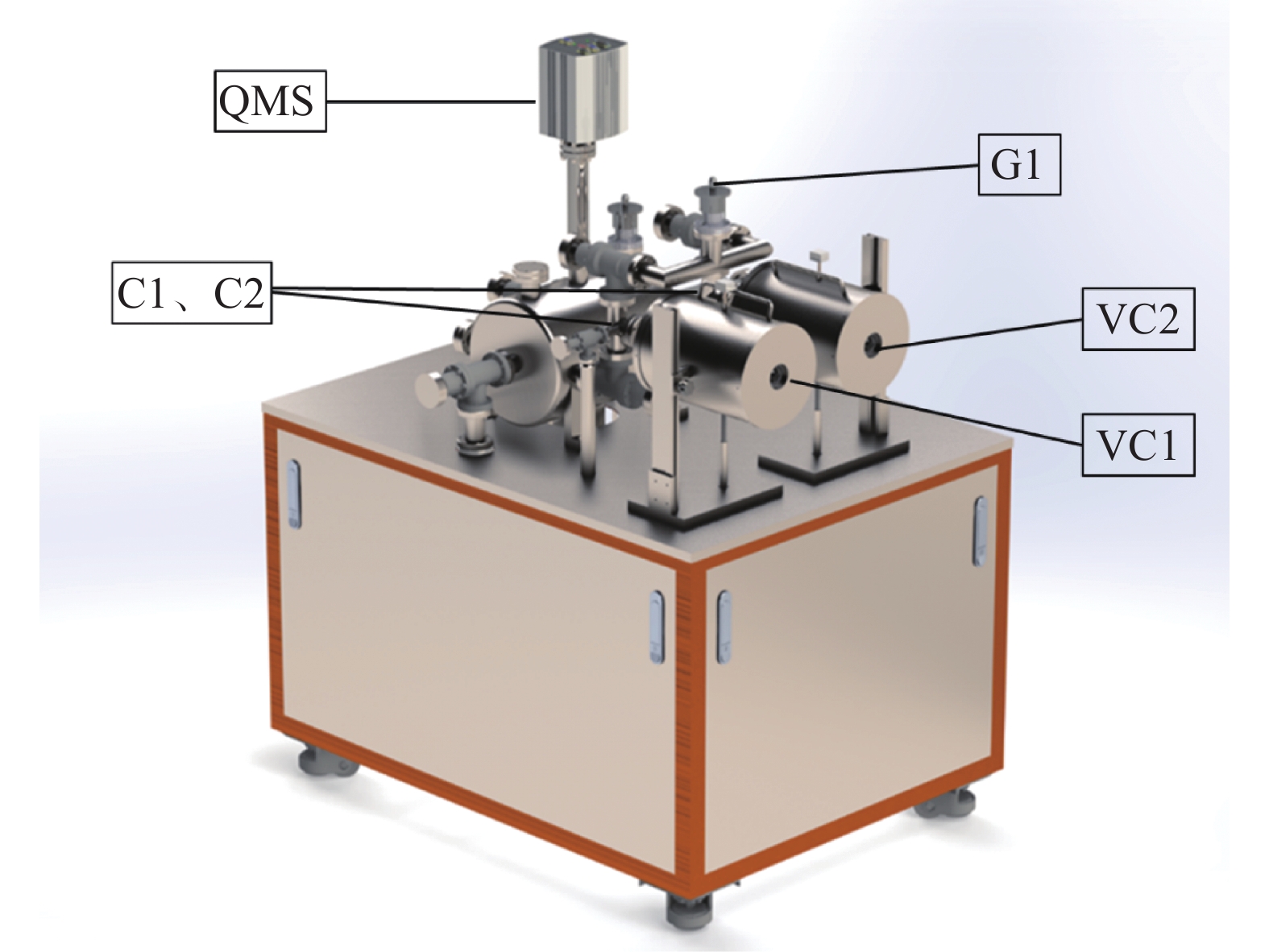

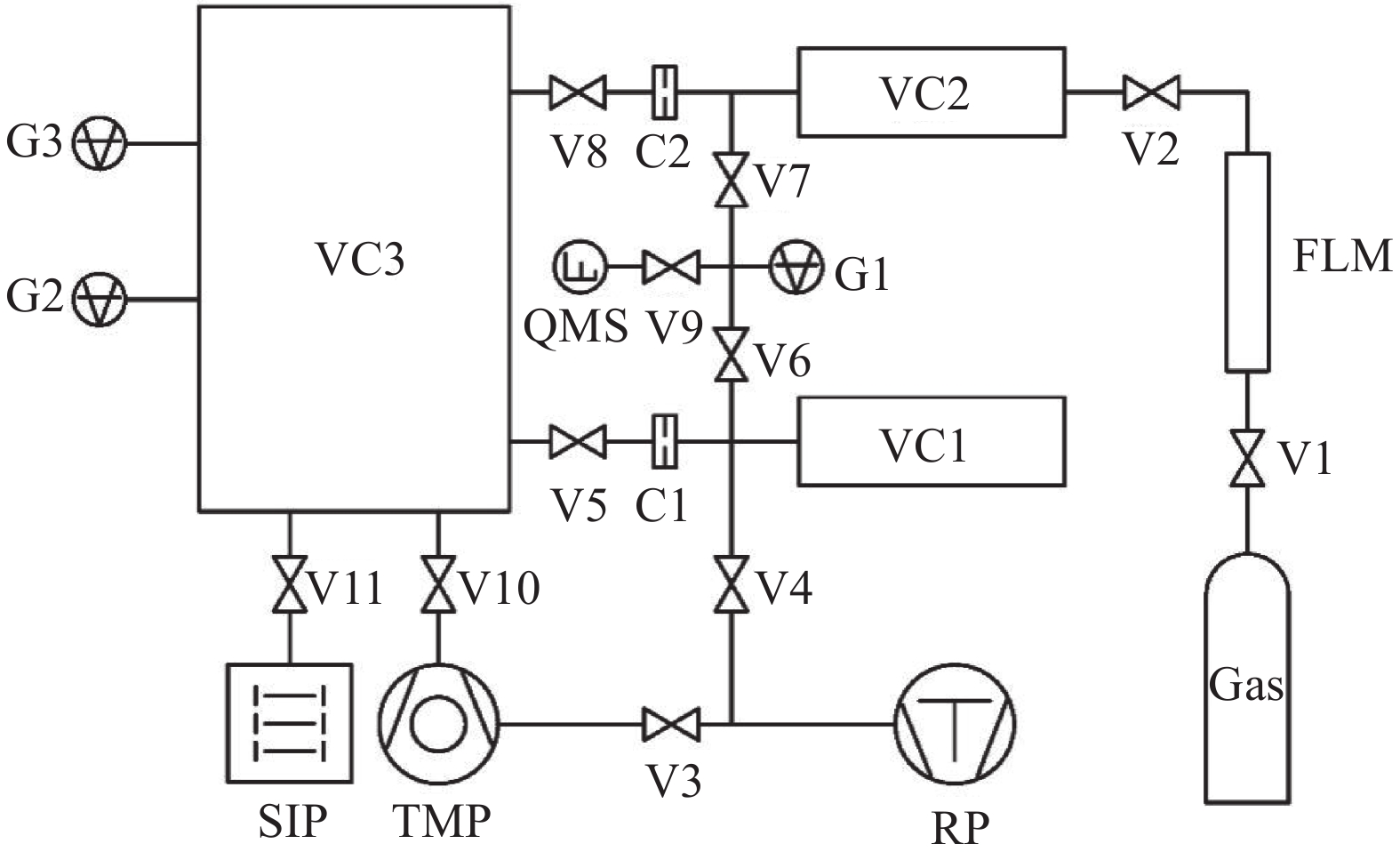

设计的测试装置原理如图1所示,主要由样品测试模块、抽气模块、标准气体流量计模块及加热模块等组成。图1中VC1、VC2是对称结构的用特殊石英材料制成的相同真空室,被测试的样品放置在VC1中,VC2作为空载的参考室(空载室,或空载参考室)或提供标准气体流量,被测试样品释放的气体由VC1与V5相连的标准流导小孔C1抽走,小孔C1两端的压力分别通过真空计G1、G2测量,材料放气产生的气体流量通过式(1)计算得到:

在式(1)中,

${Q}_{{\rm{gas}}}$ 为被测试样品释放的气体流量,单位为Pa·m3/s;${p}_{1}$ 、${p}_{2}$ 分别为标准流导$ {C}_{1} $ 两端的压力,单位为Pa;$ {C}_{1} $ 为分子流条件下的流导值,单位为m3/s。式(1)是基于动态流量法测试原理,由于测试过程中采用两台真空计G1、G2分别测量样品室和抽气室的压力,因此两台电离真空计的灵敏度一致性比较差,导致测量结果的偏差较大。为了避免动态流量法测试放气的不足之处,测试过程首先在关闭阀门V4、V7的条件下,打开阀门V5和V6,用G1测量被测试样品释放的气体压力

${p}_{a}$ ;然后关闭阀门V5和V6,打开阀门V7、V8,用G1测量VC2释放的气体压力${p}_{b}$ ,则被测试样品释放的气体流量为:在式(2)中,

${p}_{a}$ 、${p}_{b}$ 为同一台真空计G1分别测量样品室和空载室的压力,单位为Pa;$ C $ 是$ {C}_{1} $ 或$ {C}_{2} $ 分子流条件下的标准流导,由于$ {C}_{1} $ 和$ {C}_{2} $ 完全相同(即${C}_{1}={C}_{2}={C}$ ),单位为m3/s。另外,如需计算单位面积上单位时间内某种固体材料释放的气体量,可通过式(3)计算:

在式(3)中,

${q}_{{\rm{gas}}}$ 是某种固体材料的放气率,单位为Pa·m3/(s·cm2);${A}$ 是被测试样品的表面积,单位为cm2。

-

样品测试模块主要由放置样品的真空室VC1与空载的真空室VC2、标准流导C1、C2及测量仪器G1、QMS等组成,如图2所示。VC1和VC2是用同种石英材料制造的形状相同的圆柱形真空容器,设计的长度为300 mm,它们自身的放气能力相同,放气率大约是SUS316L不锈钢的1%~0.1%,VC1用于放置被测试的材料样品,VC2作为样品室自身本底放气的空载参考真空室。上述真空室通过CF35全金属密封接口与抽气管道连接,被测试的样品放置在VC1居中位置。VC1和VC2通过对称结构安装在抽气主管道上面,可通过分别开关阀门V6或V7切换测量气路。在样品测量过程中,将VC1和VC2同时拆卸,在VC1中安装样品的同时VC2也应处于相同的环境并暴露大气相同时间,由此保持两真空室自身在大气环境下吸附的气体量一致,避免了传统测试中将样品室再次暴露大气后测量空载时本底放气的过程,减小了两次分别让样品室暴露大气引入本底放气量不相同导致的较大偏差,在提高测试效率的同时也提升了测量精度[8-11]。

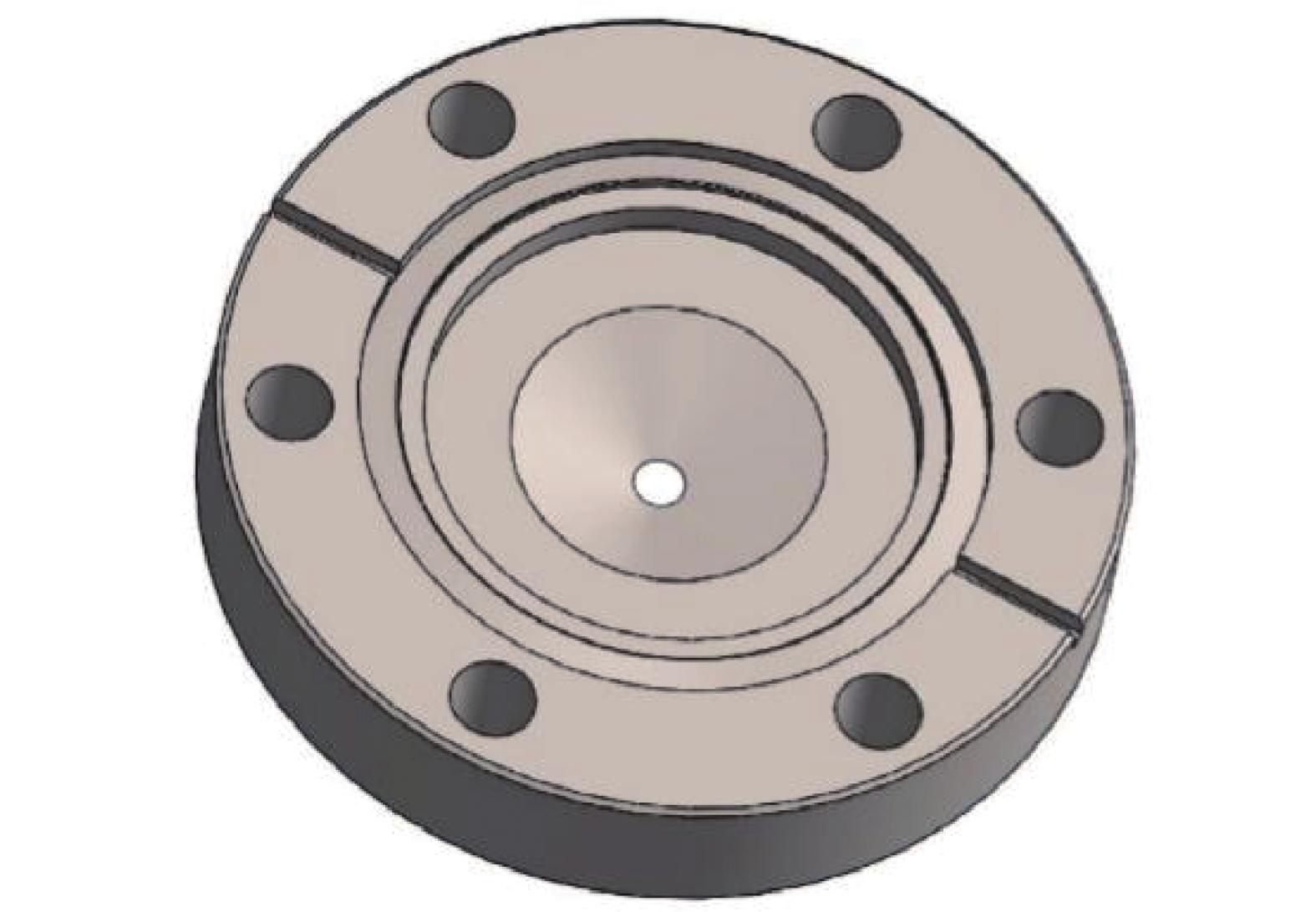

标准流导C1、C2是材料、加工工艺及尺寸完全相同的薄壁小孔,其分子流导约为10 -3 m3/s量级,该小孔设计在双面法兰中央,用SUS316L高品质不锈钢材料制成,两个小孔在分子流条件下的流导值相同,如图3所示。G1是作为参考标准的电离真空计,其测量范围为10−1 Pa~2×10−9 Pa,用于测量VC1和VC2中气体的压力,由于该真空计通过N2实现在线校准,为此给出的放气率测试结果实际为各类气体的总放气率,并且是等效N2的结果。要获得样品释放每种气体的成分及放气量,将另撰写文章发表。

本文设计的真空室VC1和VC2空载时可获得的极限真空度小于8×10−8 Pa,设计的最大压力测量值之差

${p}_{a}-{p}_{b}$ 为5×10−3 Pa,最小压力测量值之差为5×10−7 Pa,则根据式(2)计算得到本装置设计的材料放气测试范围为5×10−6 Pa·m3/s~5×10−10 Pa·m3/s。参照美国材料与试验协会(ASTM)和美国宇航局(NASA)对材料放气测试的相关标准要求,应对被测材料的表面积进行记录说明。若被测材料的表面积为1000 cm2,则根据式(3)计算得到装置测量放气率的下限为5×10−13 Pa·m3/(s·cm2)。如果增大材料的表面积可进一步延伸放气率的测量下限,但是对于一台材料放气率测试装置可测量气体流量的范围是固定的,而且测试放气率的范围还与被测样品的表面积相关[12-15]。 -

抽气模块主要由真空室VC3、离子泵SIP、分子泵TMP机组以及前级泵RP等组成。设计的VC3是体积约为30 L的真空容器,采用SUS316L高品质不锈钢材料制成,设计的体积相对较大可起到稳压的作用,避免测试过程中由于泵抽速的变化而引入测量结果的偏差,设计的VC3极限真空度小于1×10−8 Pa;离子泵SIP的抽速为200 L/s,其说明书给出的极限真空度为5×10−9 Pa,SIP通过CF63接口的全金属角阀V11与VC3连接。抽气模块分子泵的抽速大于1000 L/s,在VC3中获得更好的极限真空度。RP是抽速为10 L/s的干泵,其极限真空度小于5 Pa。在抽气室VC3上安装了两台真空计,其中G2为电离真空计,测量下限为2×10−10 Pa,G3为复合型真空计,其测量范围为1×105 Pa~5×10−7 Pa。

-

标准气体流量计模块的功能是作为参考标准实现对真空计G1的在线校准,从而提高放气率测量结果的准确性。标准气体流量计是基于定容法和流导法相结合的复合型宽量程标准气体流量计,其测量范围为10−1 Pa·m3/s~10−11 Pa·m3/s,详细见参考文献[20-25]中所述。对于在线校准G1的原理是在分子流条件下,通过流量计FLM向VC2中引入已知的N2标准气体流量,在关闭阀门V6,打开阀门V7、V8的条件下,进入VC2中的气体通过标准流导小孔C2 被VC3抽走,根据流量守恒原理可知:

在式(4)中,

${Q}_{{\rm{s}}}$ 为FLM提供的标准气体流量,单位为Pa·m3/s;${{p}_{1}}{{'}}$ 、${{p}_{2}}{{'}}$ 分别是小孔C2入口和抽气端的压力,单位为Pa。根据式(2)可知,测量结果的准确性主要取决于真空计G1两次测量结果的差值,为此本文提出了对两次测量结果差值的校准功能。假设真空计G1、G2测量得到的是标准压力值,根据校准过程是在VC3中获得稳定压力后,记录G1和G2的测量值分别为p10、p20,之后用FLM向VC2中引入标准气体流量

${Q}_{{\rm{s}}1}$ ,记录G1、G2的测量值分别为${p}_{11}$ 、${p}_{21}$ ,继续将较大的标准气体流量${Q}_{{{{\rm{s}}}}2}$ 引入VC2中,记录G1、G2的测量值分别为${p}_{12}$ 、${p}_{22}$ ,则有如下方程式成立:用式(6)减去式(5)相减,可得式(7):

由于

${p}_{11}$ 、${p}_{12}$ 远大于${p}_{21}$ 、${p}_{22}$ ,为此上述公式可以简化为:在式(9)中,

$\Delta p$ 为${p}_{12}-{p}_{11}$ 的差值,单位Pa。为此,根据

$ \dfrac{{Q}_{s2}-{Q}_{s1}}{C} $ 计算得到的是标准值$\Delta p$ ,而实际测量值为$\Delta p\text{'}$ ,则校准修正因子$ s $ 为: -

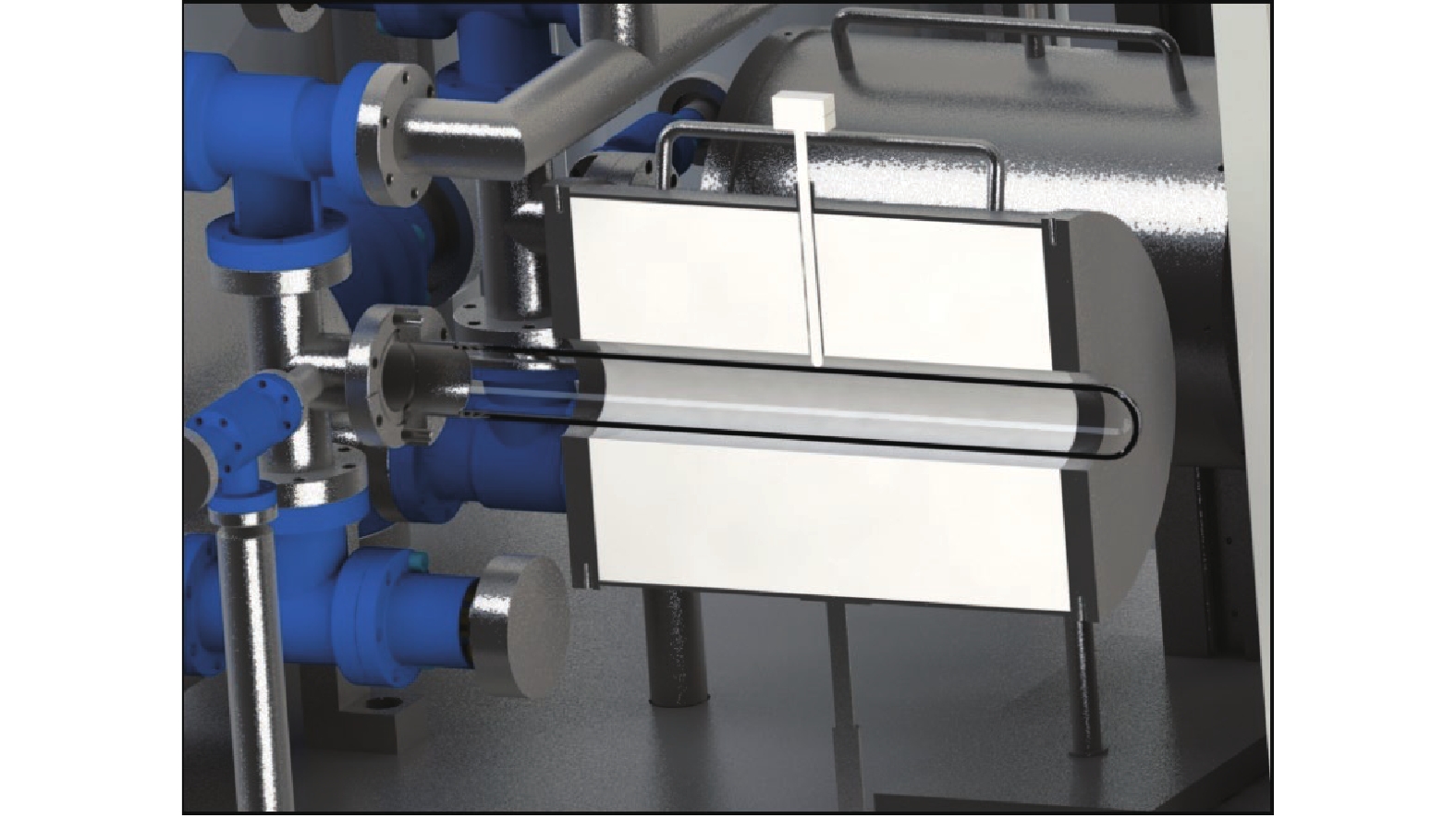

加热模块主要由陶瓷高温加热炉、温度传感器、温度控制单元等组成[29]。陶瓷高温加热炉的外壳采用不锈钢制成,中间层是采用石棉制成的绝热保温层,内部是缠绕加热丝的陶瓷管,加热炉最高耐热温度为1300℃,设计对样品的加热温度范围为25℃~1000℃;温度传感器采用型号为WRP-101的I级铂铑热电偶温度传感器,测量范围是0℃~1300℃,温度传感器通过在加热炉中间段的孔直接引入陶瓷管,与样品室外壳直接连接,测量结果是样品室外壁的温度,对于样品的真实温度,需要通过理论计算和实验来确定,加热模块设计结构如图4所示。温度控制单元主要通过温度传感器测量温度,同时设定和反馈温度值来调节加热丝的功率,控制系统对温度的控制精度为±1℃。另外,由于温度传感器放置在加热炉的中间位置,加热炉两端由于散热等因素,存在从中间位置到两端的温度梯度,测量过程中应尽可能将样品放置在加热炉中间位置及其附近,以降低加热区间温度梯度对测量结果的影响,详细的分析确定过程将另撰写文章发表。

2.1. 样品测试模块的设计

2.2. 抽气模块的设计[16-19]

2.3. 标准气体流量计模块的设计

2.4. 加热模块设计

-

固体材料放气是影响真空器件寿命和超高真空获得的主要因素。本文设计了基于对称结构的材料放气率测试装置,提出用两个相同耐高温且放气率小的特殊材料制作的真空室作为样品室和空载参考室,避免了原有采用一个样品室分别测量本底放气及样品放气的重复过程,减小了样品室自身放气对测量结果的影响。另外,装置通过转换气路的方法,用一台真空计分别测量样品室和空载室在动态条件下的压力值,避免了采用两台真空计测量时由于灵敏度变化而引入的较大偏差,也减小了用一个样品室分别测量空载和带样品测试过程中暴露大气后样品室吸附气体分子不一致引入的偏差。装置集成标准气体流量计作为参考标准,可在线对真空计进行校准,进一步提高了测量结果的准确性。设计装置对样品材料释放的气体量的测量范围为5×10−6 Pa·m3/s~5×10−10 Pa·m3/s,对样品的加热温度范围为25℃~1000℃,为固体材料放气研究和测试提供了硬件平台和方法,关于测量结果不确定度的评估将另撰写文章发表。

首页

首页 登录

登录 注册

注册

下载:

下载: