-

电弧离子镀膜技术是20世纪80年代兴起的一种物理气相沉积技术,具有沉积粒子能量高、绕射性好、镀膜速率快等优点,是目前离化率最高的镀膜技术[1-2]。因其离化率高,沉积过程中加在基体上的偏压会直接决定沉积离子的能量和密度,对膜层质量以及沉积速率有显著影响。锆具有良好的耐腐蚀性、较低的热中子吸收截面、优异的力学性能和可加工性,被广泛应用于核能系统、生物医疗、化工设备、电气工业等领域[3-4]。同时因具有优良的高温吸气性能,对常见气体有较强的吸附和溶解能力,通过沉积锆膜或锆合金膜可用于获得以及维持超高真空[5-6]。

钼因其熔点高、热膨胀系数小、高温强度优的性能,常用于电真空器件中的聚焦极、栅网、内外支筒等零部件的制造。为降低栅发射,需对栅网镀制锆、钽或铪膜来抑制发射。本文采用电弧离子沉积法在钼基底上制备锆膜,系统地研究了偏压对薄膜的表面形貌、沉积速率、薄膜结构、膜基结合力的影响,并对锆膜在不同存储状态下的氧化程度进行了探讨,为改善锆薄膜的实际使用性能提供指导。

-

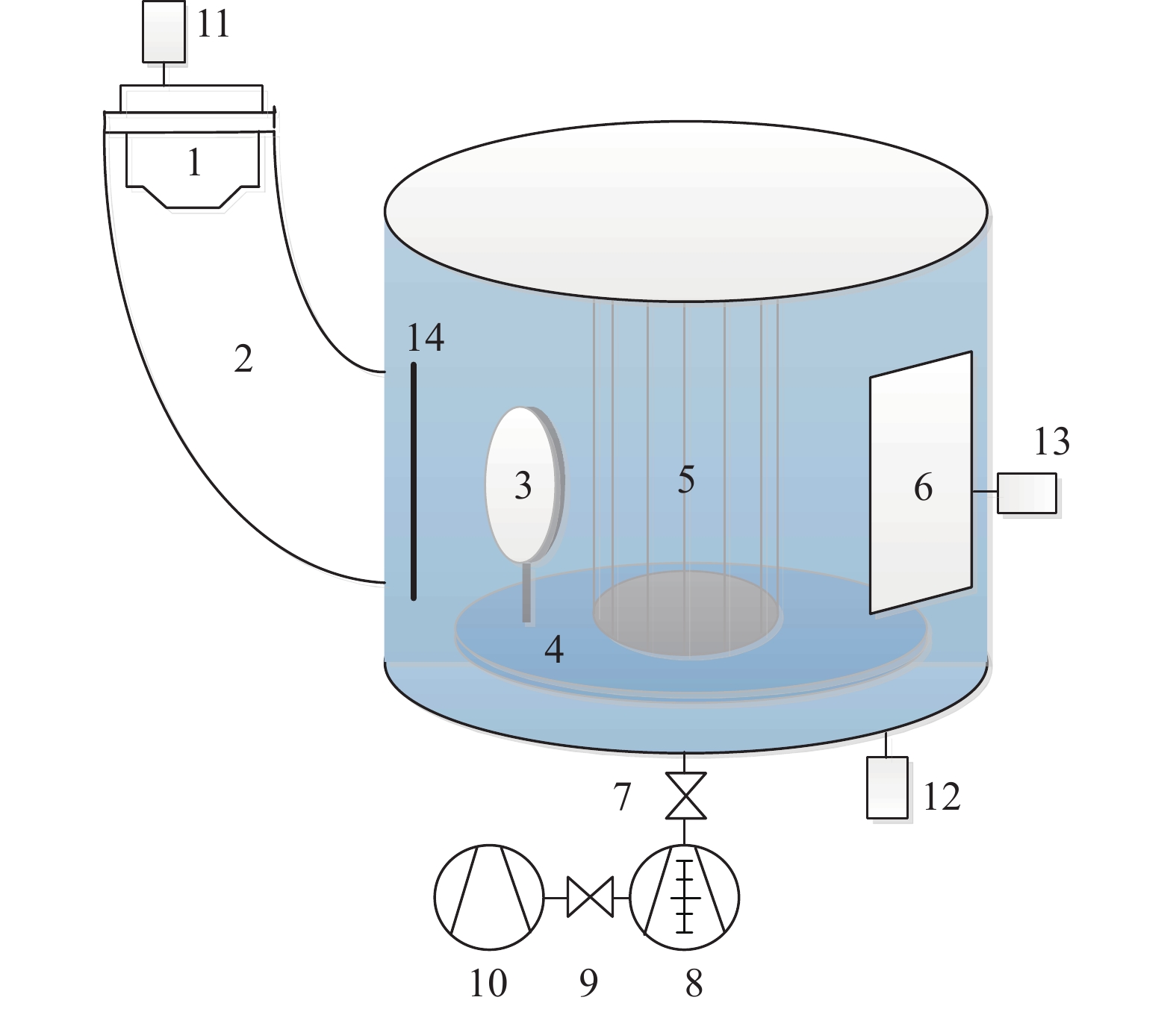

试验使用电弧离子镀膜设备,其圆柱形沉积腔内尺寸为Φ500 mm×500 mm,见图1。设备配备有分子泵8和机械泵10,经阀门7和9控制通断来获取真空;利用铠装加热器5进行加热;试样安装在样品架3上,通过转盘4进行转动;质量流量计11、12、13分别为弧源1、真空室以及阳极层离子源6进行供气;2为弧源的直流磁过滤系统,以降低大颗粒的沉积;14为可移动快门。

试验使用靶材为:纯金属Zr靶(纯度99.95%)。选用Ar(纯度99.99%)作为工作气体。使用的基体材料为钼片,尺寸为10 mm×10 mm×1 mm。

试样片经电化学抛光、清洗、烘干等前期处理后装入镀膜设备沉积室中的样品架上,保持试样片平行于中心转轴,样品竖直放置,与靶间距离约为150 mm。采用阳极层离子源对试样进行清洗10 min。镀膜时,弧压、弧流分别为40 V和70 A,引出电流取10 A,沉积室温度200℃,工作压力为8×10−2 Pa。通过改变加载至基体的偏压大小以及占空比,制备多组试样。相关参数如表1所示。

-

采用日立SU3800型扫描电子显微镜,观察样品表面微观形貌,电压15 kV。采用菲希尔XDLM型X射线测厚仪进行膜厚测量并计算沉积速率。采用布鲁克D8ADVANCE型X射线衍射仪对薄膜的物相结构进行分析,辐射源CuKα,管压40 kV,管流40 mA,扫描速度0.05°/s。采用KLA-Tencor纳米划痕仪对膜基结合力进行测试,压头为尖端曲率半径20 nm的金刚石三棱锥,最大加载载荷20 mN,划痕长度300 μm,加载速度30 μm/s,以薄膜破坏时对应的临界载荷作为膜基结合力的评价。最后通过Thermo Scientific K-Alpha X射线光电子能谱仪对膜层的氧化程度进行表征。

-

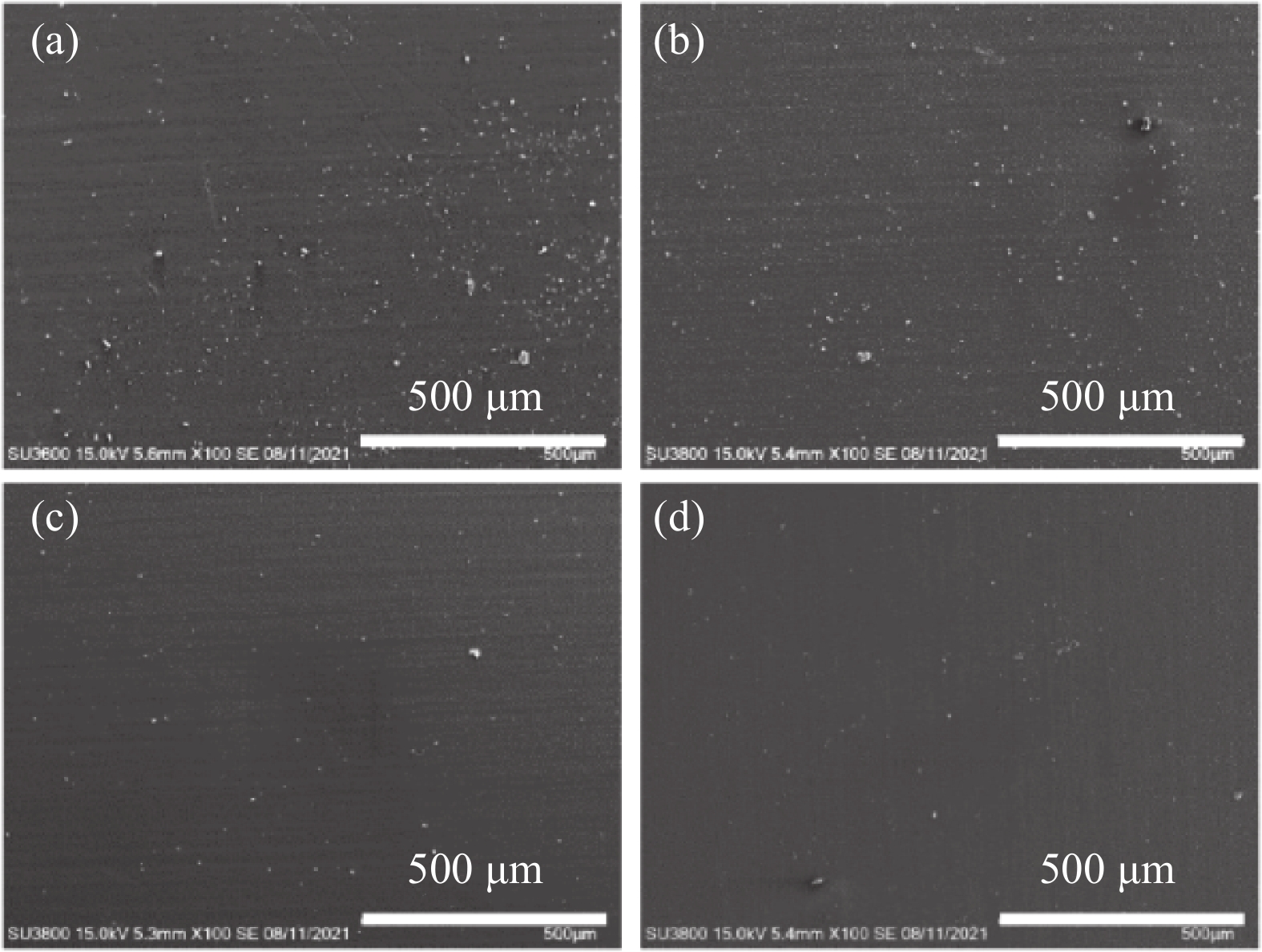

基体偏压的大小对表面形貌有重要影响。本节分别取基体偏压0,−100,−200,−300 V进行锆膜沉积,沉积过程固定偏压占空比为40%。膜层的表面形貌见图2。

可看出,靶材在电弧放电过程中因高温蒸发产生的熔滴附着在了基体上。尽管弧源自带直流磁过滤系统,但在不同沉积条件下膜层表面均有或多或少的颗粒。无偏压时,见图2(a),薄膜表面质量较差,大颗粒数量最多。随着基体偏压的增大,表面形貌中的大颗粒数量逐渐减少。一方面由于穿过等离子体空间的大颗粒带负电[7-8],偏压的增大会对带负电的大颗粒排斥力增大,导致部分大颗粒无法到达基体[9,10]。另一方面,偏压的增大会使带正电粒子经过偏压鞘层到达基体前获得了较高的动能,致使对大颗粒的轰击作用增加,最终使得薄膜表面大颗粒减少[11-13]。

-

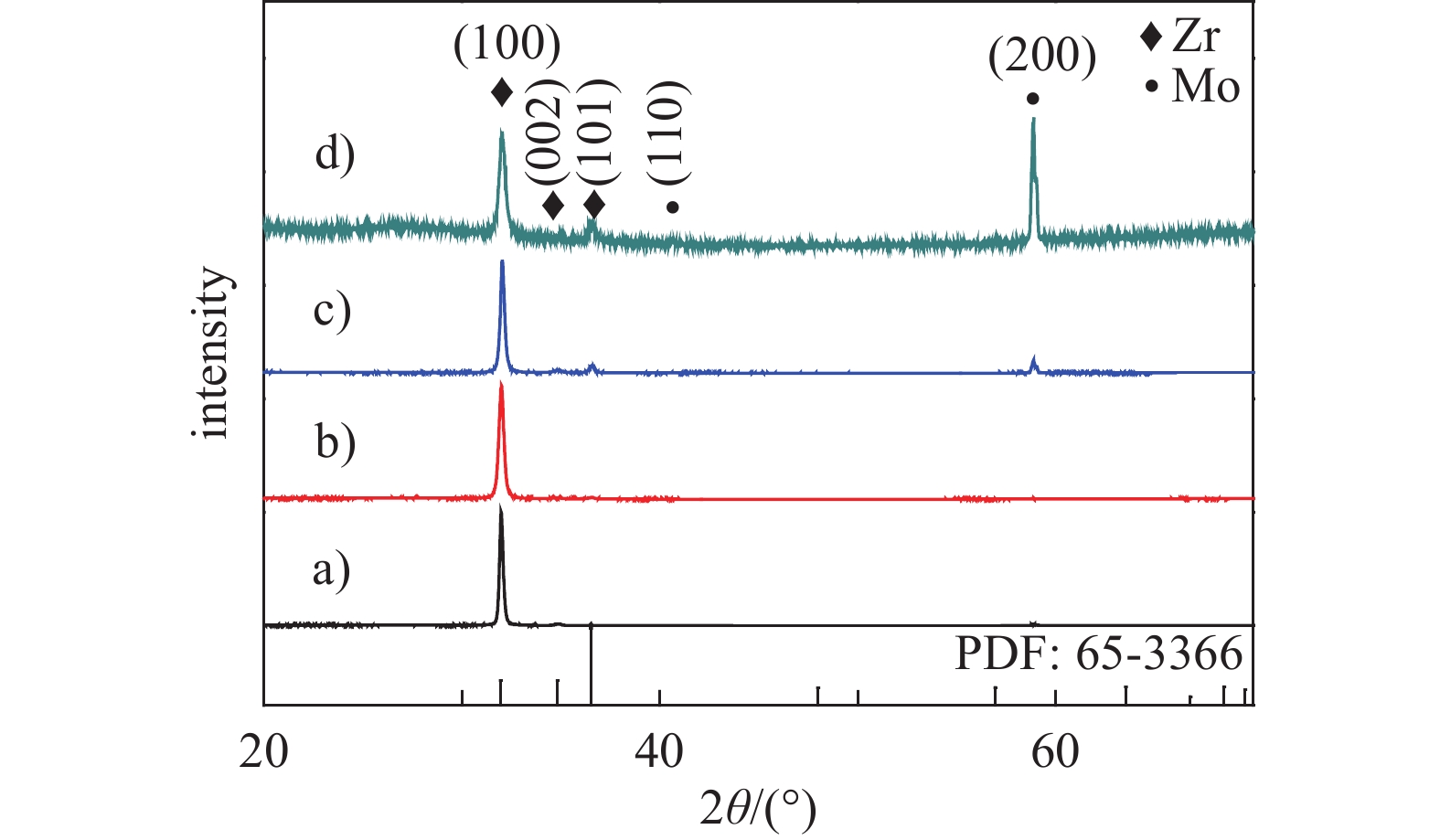

利用XRD对上节中不同偏压下沉积的薄膜结构进行了测试。测试结果见图3。

由图3可看出,锆的三强峰 (101)、(002)和(100)均出现,且存在明显的织构取向。另外在58°−59°间,出现了Mo(200)衍射峰,这是由于X射线穿透薄膜对基体衍射的结果[14] ,但在40°附近并未出现最强峰Mo(110),也说明试验中用到的钼基体在加工后主要形成了(110)织构。为描述偏压对Zr(100) 晶面择优取向的影响,取(100)、(101)两个衍射峰的相对强度比

$ {I_{100}}/{I_{101}} $ 作为特征参数。标准卡片(PDF:65-3366)中锆的$ {I_{100}}/{I_{101}} $ 为0.25,由XRD图谱可得偏压0,−100,−200和−300 V对应的$ {I_{100}}/{I_{101}} $ 值分别为275、55、15和5。该结果表明试样均存在(100)晶面择优取向,但随着偏压的增大,(100)晶面择优趋势逐渐减小。 -

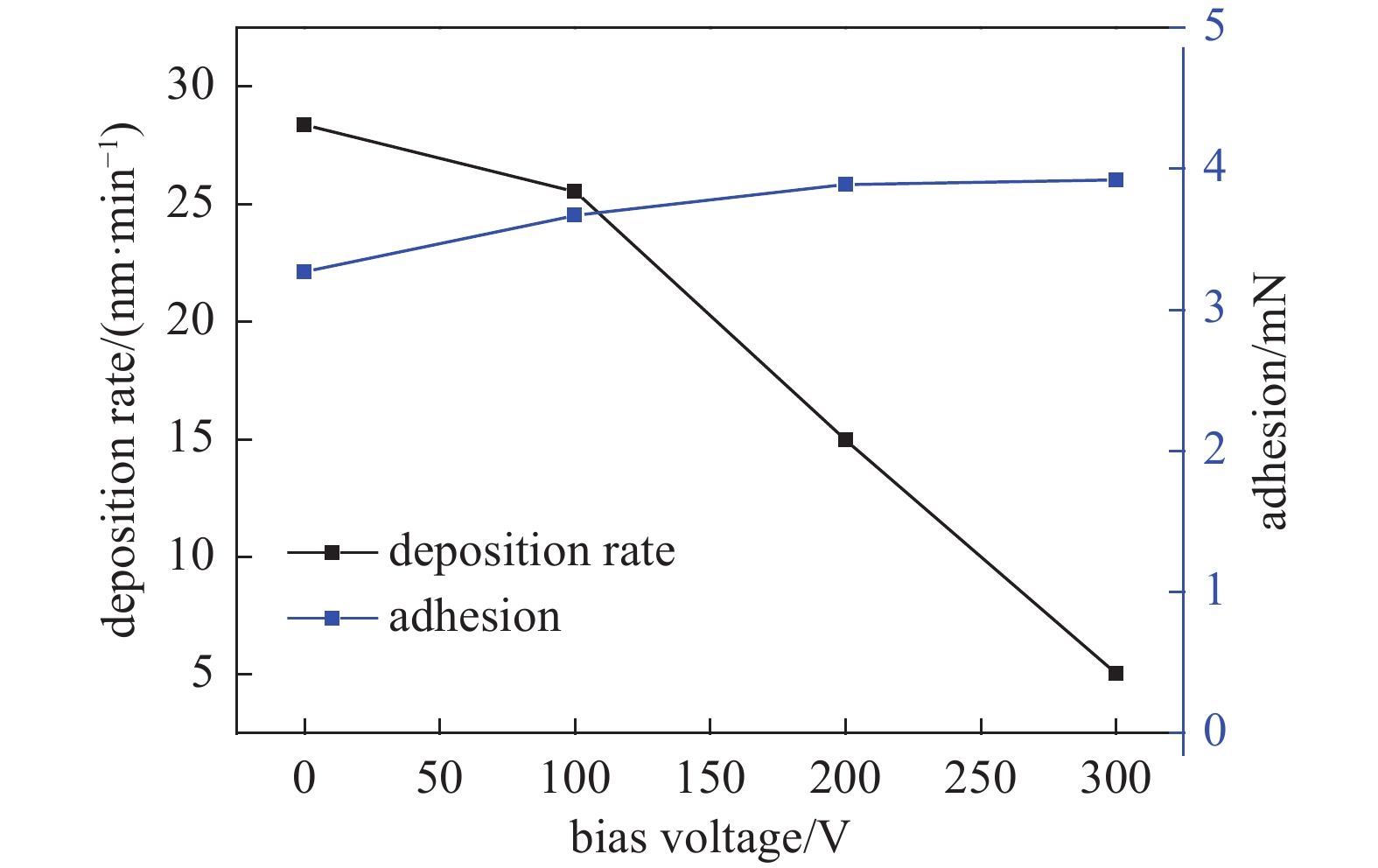

通过X射线测厚仪对上节中不同偏压沉积的试样膜厚进行了测试,并计算了沉积速率,见图4。可见随着基体偏压的升高,沉积速率由28 nm/min降至5 nm/min。这是因为在偏压的作用下,薄膜生长受到堆积效应和反溅效应的共同作用:堆积效应使薄膜不断生长,但高能粒子的轰击打掉了与沉积表面结合力较弱的原子,即反溅射作用降低了薄膜生长的速率[15-17]。

利用纳米划痕仪对锆膜与钼基体间的膜基结合力进行了测试。由图4可看出,随着偏压的升高,膜基结合力有升高的趋势,临界载荷均在(3 ~ 4) mN之间。

-

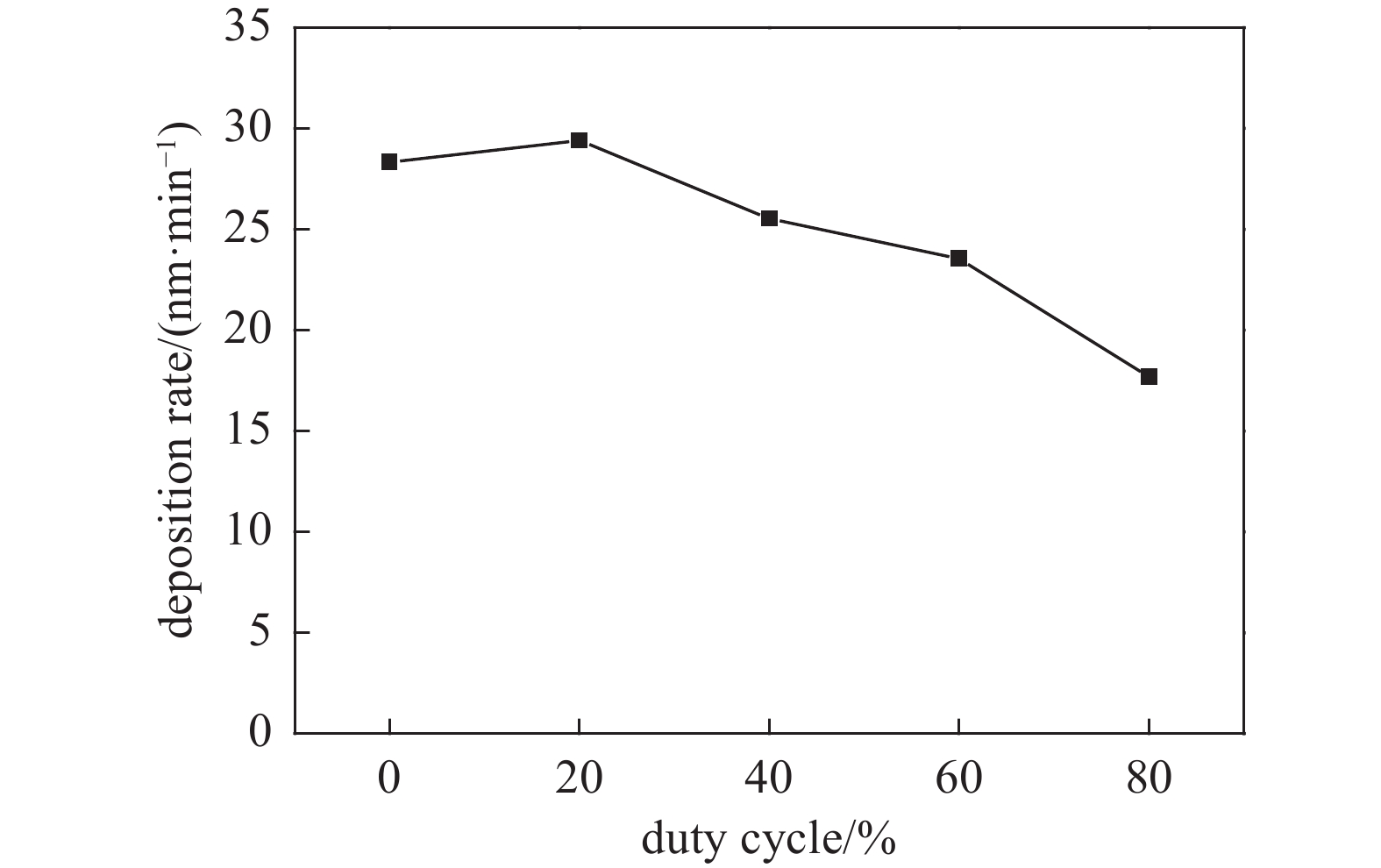

基体偏压的占空比决定了偏压加载时长。在一个周期内,只有在施加负偏压期间,进入鞘层中的离子才可获得电场的加速从而提高能量。因而占空比对沉积速率同样有重要影响。本节取占空比分别为0%、20%、40%、60%和80%的条件进行锆膜沉积,镀膜过程固定偏压−100 V。沉积速率见图5。

可看出未加偏压时,沉积速率为28 nm/min。加占空比为20%的偏压后,沉积速率变为29 nm/min,影响不明显。之后随着占空比的增加,沉积速率持续下降。这是因为靶离子在经过鞘层时获得的动能越来越大,离子轰击作用越来越强烈。在80%占空比时的沉积速率已降为未加偏压时的63%。

-

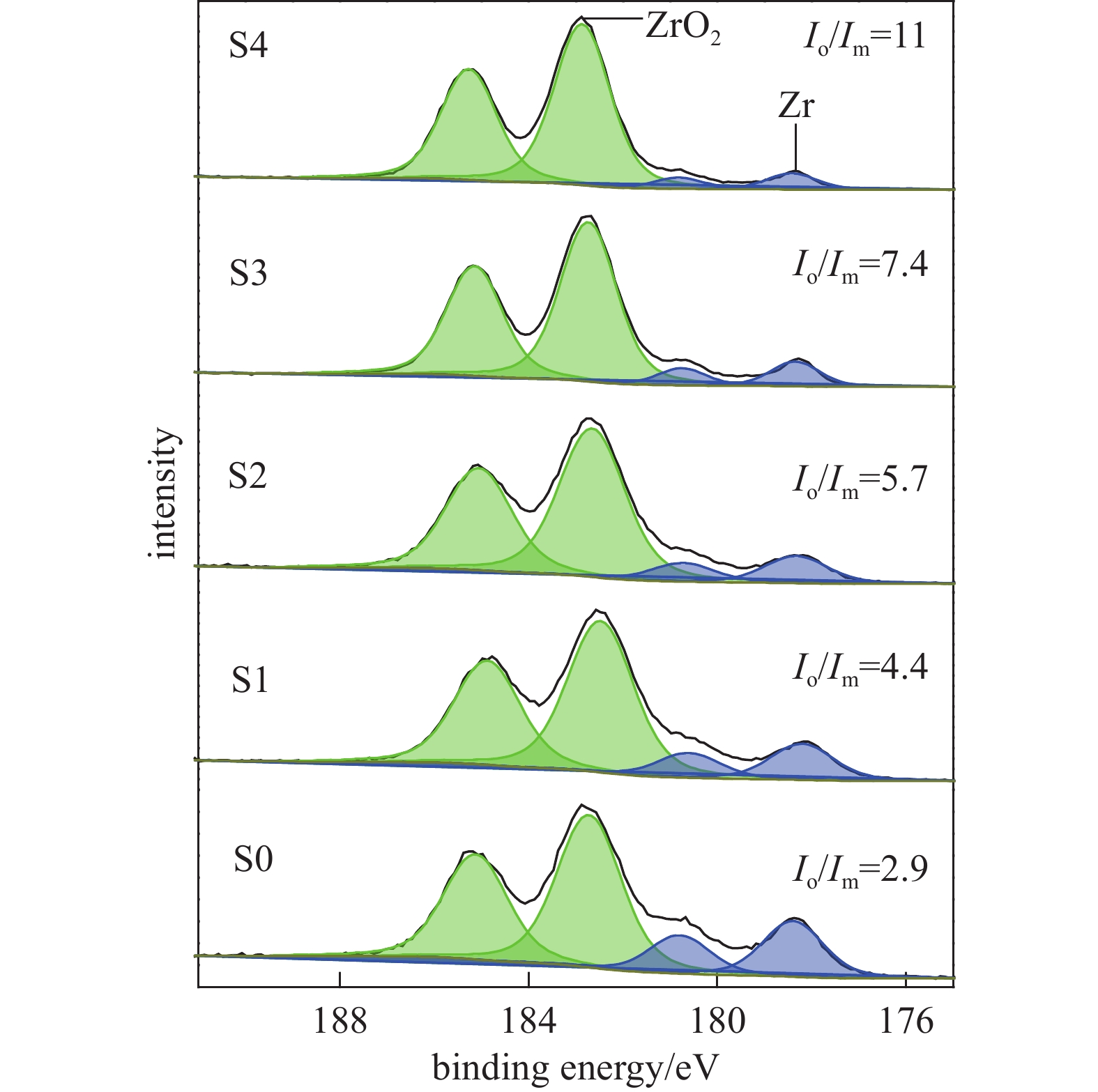

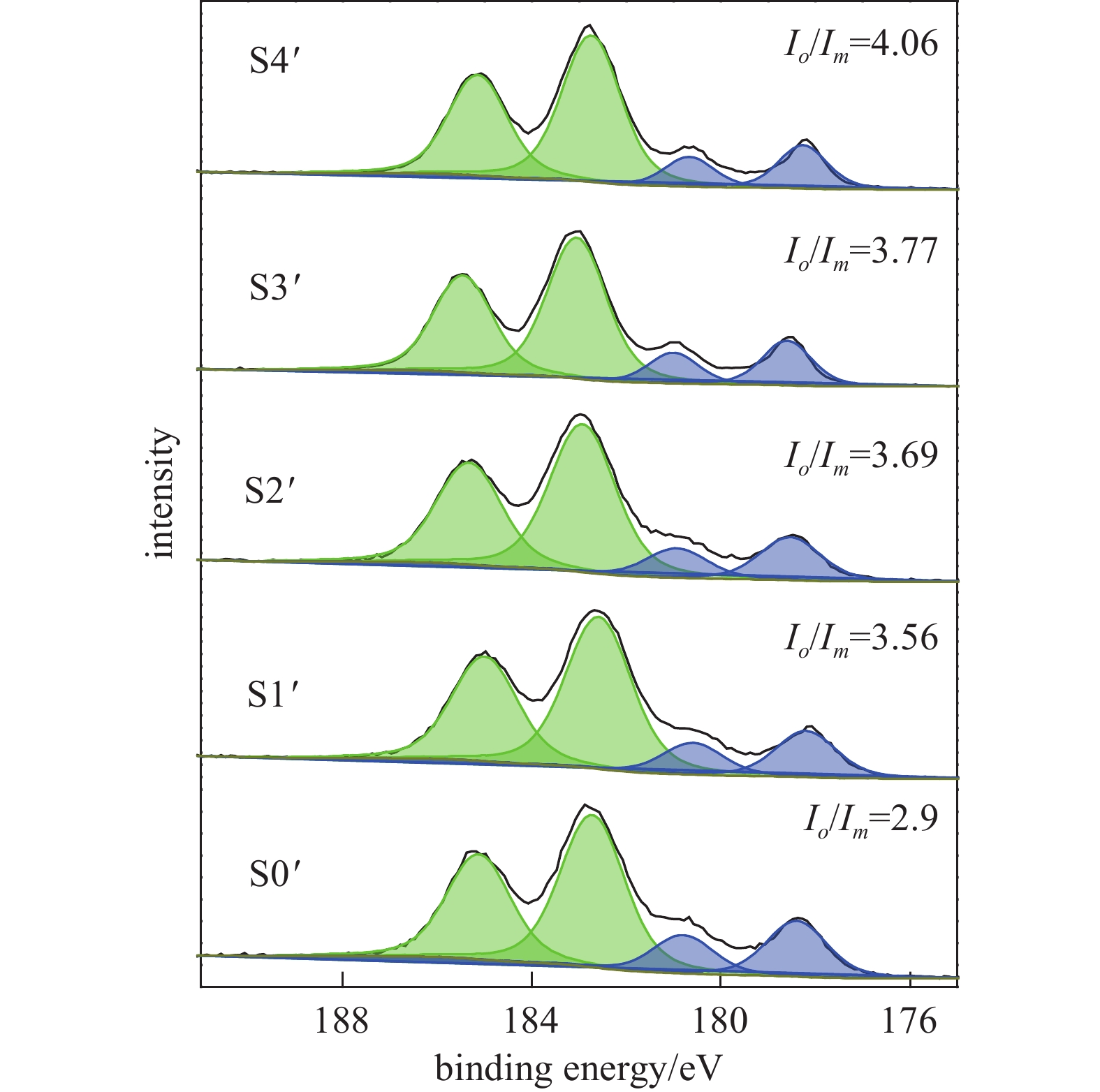

为探究薄膜在不同存储环境和时长下的氧化程度,本节利用X射线光电子能谱(XPS)测试并计算了Zr膜表面在不同存储环境下,随不同存储时长的氧化层厚度。原理为XPS的测量信号与能量损失之间,能量损失与薄膜厚度之间存在定量关系,可对膜层小于10 nm的厚度进行非破坏性测量[18-23]。利用式(1)对氧化层厚度进行计算[18]:

式中,

${I_{\rm{o}}}$ 和${I_{\rm{m}}}$ 分别为ZrO2与元素Zr的3d峰强;No和${N_{\rm{m}}}$ 分别为ZrO2与金属Zr的原子数密度,即$\dfrac{{{N_{\rm{o}}}}}{{{N_{\rm{m}}}}} = 0.9$ ;${\lambda _{\rm{o}}}$ 和${\lambda _{\rm{m}}}$ 为Zr3d电子在氧化层和本底膜层中的平均自由程,取${\lambda _{\rm{o}}} = {\lambda _{\rm{m}}} = 2.54 \; {\text{nm}}$ [24];$ \theta $ 为光电子发射角,测试过程$ \theta = {90^ \circ } $ 。由此氧化层厚度可简化为式(2)进行计算 -

考虑到试样从镀膜室取出时,必会暴露大气,且转运以及存储过程需要时间。将镀膜后的试样统一暴露大气1 h后,即刻进行后续操作。试样S0直接测试,S1~S4分别在大气环境中存储1天、7天、30天和180天后进行测试。S1’~S4’分别在真空柜中存储1天、7天、30天和180天后进行测试,真空柜真空度为10−5 Pa。试样存储条件见表2。

分别对S0~S4/S4’试样中心Φ

0.4大小区域进行X射线光电子能谱测试,记录Zr3d谱线,每条谱线重复扫描5次。测试结果见图6和图7。 -

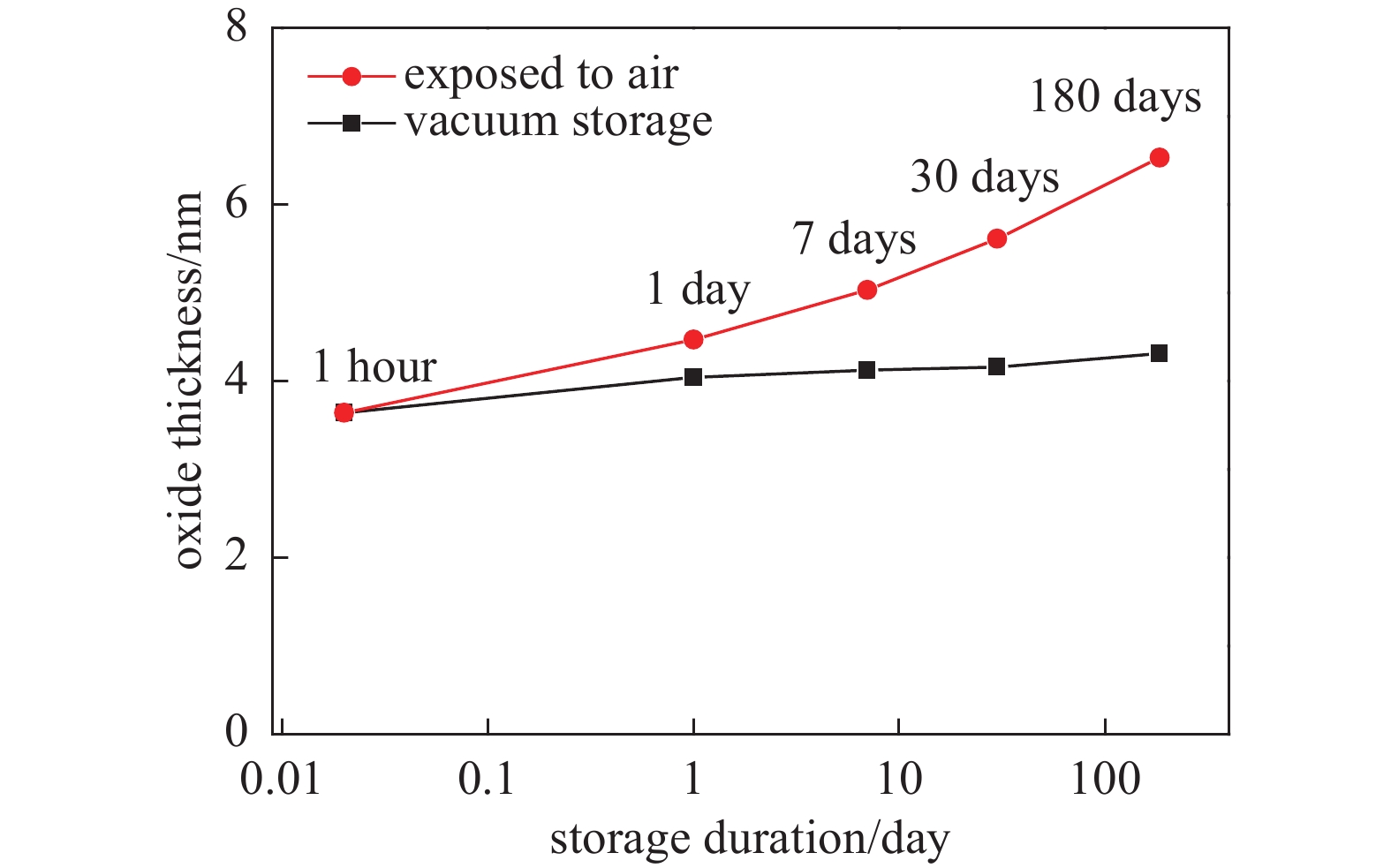

由Zr膜及表面ZrO2的3d峰强比,经式(2)计算可得膜厚,见图8。

可看出,新鲜锆膜在暴露大气1 h后,表面很快形成了3.9 nm厚的氧化层。在大气环境中存储1天、7天、30天和180天的氧化层厚度分别为4.47、5.03、5.61、6.53 nm。真空环境中存储1天、7天、30天和180天的氧化层膜厚分别为4.0、4.12、4.13、4.31 nm。氧化层随着存储的时长在逐渐增厚。另外,大气暴露一天比真空存储半年的氧化程度严重。

-

(1) 随着偏压的增大(0 V ~ -300 V),带电粒子能量增大,对薄膜的轰击作用增强,膜层表面大颗粒逐渐减少,且沉积速率由28 nm/min 降至 5 nm/min。膜基结合力均在(3 ~ 4) mN之间。

(2) 电弧沉积锆膜均存在(100)晶面择优取向,但随着偏压的增大,(100)晶面择优趋势逐渐减小。

(3) 随着偏压占空比的增加(20% ~ 80%),因反溅射效应的增强,沉积速率由29 nm/min 降至 18 nm/min。

(4) 新鲜锆膜暴露大气1 h后,表面很快形成厚度为3.9 nm的氧化层。锆膜在大气/真空环境下存储1天、7天、30天和180天后,表面的氧化层厚度分别为4.47 nm/4.04 nm、5.03 nm/4.12 nm、5.61 nm/4.13 nm和6.53 nm/4.31 nm。大气暴露一天比真空存储半年的氧化程度严重。

偏压对电弧离子沉积锆膜性能的影响

Effects of Bias Voltage on Zirconium Film Deposited by Arc Ion Plating

-

摘要: 为研究偏压对通过电弧离子沉积法沉积的锆膜性能的影响,并探究锆膜在不同存储条件下的氧化程度,通过调整沉积过程偏压的大小以及占空比制备多组试样,利用扫描电子显微镜、X射线测厚仪、X射线衍射仪以及纳米划痕仪对薄膜的表面形貌、沉积速率、薄膜结构、膜基结合力进行了研究。并利用X射线光电子能谱测试了锆膜在不同存储状态下的氧化程度。结果表明,偏压的增大会提升膜层表面光洁度。但因高能粒子反溅射作用的增强,会降低薄膜的沉积速率。同时,膜基结合力随着偏压的增大有升高的趋势,且膜层的(100)晶面择优趋势会逐渐减小。另外,偏压占空比的增加也会导致沉积速率下降。锆膜表面的氧化层厚度随着时长会逐渐增大,且膜层在大气中暴露一天的氧化程度比真空存储(10−5 Pa)半年严重。Abstract: In order to study the effect of bias voltage on the properties of zirconium film deposited by arc ion plating and to investigate the oxidation degree of zirconium film under different storage conditions, several groups of samples were prepared by adjusting the bias voltage and duty cycle during the deposition process. Scanning electron microscope (SEM), X-ray thickness gauge, X-ray diffractometer (XRD), and nano-scratch instrument were used to study the surface morphology, deposition rate, structure, and adhesion of the film. The oxidation degree of zirconium film in different storage conditions was tested by X-ray photoelectron spectroscopy (XPS). With the increase of bias voltage, the repulsive force of the workpiece on the large particles with negative charge increases, and the bombardment effect on the large particles deposited on the surface increases, so the surface finish is improved. At the same time, the re-sputtering effect of high-energy particles increases and reduces the deposition rate of the film. In addition, with the increase of deposition energy, the adhesion has a tendency to increase, and the preferred tendency of the (100) crystal planes of the film layer gradually decreases. The increase of the bias duty cycle will also increase the kinetic energy of the target ions when they pass through the sheath, and the enhancement of the re-sputtering effect will reduce the deposition rate. The thickness of the oxide layer of the zirconium film gradually increases with the storage time, and the degree of oxidation in the atmosphere exposed for one day is more serious than that in the vacuum storage (10−5 Pa) for half a year.

-

Key words:

- Arc ion plating /

- Zr film /

- Bias voltage /

- Oxide layer .

-

-

图 1 电弧离子沉积装置示意图:1.电弧源 2.磁过滤系统 3.样品架 4.转盘 5.加热器 6.离子源 7、9.阀门 10.机械泵 11-13.质量流量计 14.挡板

Figure 1. Schematic diagram of the arc ion plating device 1. arc source 2. magnetic filtration system 3. sample rack 4. turntable 5. heater 6. ion source 7,9. isolation valve 8. turbomolecular pump 10. mechanical pump 11-13. mass flowmeter (MFC) 14. shutter

表 1 Zr膜的沉积参数

Table 1. Deposition parameters of the Zr film

沉积参数 数值 弧压/ V 40 弧流/A 70 引出电流/A 10 沉积时长/ min 40 工作压力/ Pa 8×10−2 本底真空/ Pa 1×10−3 沉积温度/℃ 200 表 2 试样S0~S4/S4’存储条件

Table 2. Processing parameters of all samples(S1/S1’~S4/S4’)

1 h 1天 7天 30天 180天 大气存储 S0 S1 S2 S3 S4 真空存储 - S1’ S2’ S3’ S4’ -

[1] Sanders D M,Anders A. Review of cathodic arc deposition technology at the start of the new millennium[J]. Surface & Coatings Technology,2000,133:78−90 [2] Wang Fuzhen. Advances in cathode arc ion plating technology[J]. Vacuum and Cryogenics,2020,26(2):9 (王福贞. 阴极电弧离子镀膜技术的进步[J]. 真空与低温,2020,26(2):9(in chinese) doi: 10.3969/j.issn.1006-7086.2020.02.001 WANG Fuzhen. Advances in cathode arc ion plating technology[J]. Vacuum and Cryogenics, 2020, 26(2): 9 (in Chinese) doi: 10.3969/j.issn.1006-7086.2020.02.001 [3] COX B. Some thoughts on the mechanisms of in-reactor corrosion of zirconium alloys[J]. Journal of nuclear materials,2005,336(2-3):331−368 doi: 10.1016/j.jnucmat.2004.09.029 [4] 董雁国. 高温高压下金属锆结构变化及性能研究[D]. 秦皇岛: 燕山大学, 2010 DONG Yanguo. The structural changes and properties of metallic Zirconium treated under the high temperature and pressure[D]. Qinghuangdao: Yanshan University, 2010 [5] Benvenuti C,Santana A E,Ruzinov V. Ultimate pressures achieved in TiZrV sputter-coated vacuum chambers[J]. Vacuum,2001,60(1-2):279−284 doi: 10.1016/S0042-207X(00)00389-4 [6] Benvenuti C,Chiggiato P,Cicoira F,et al. Nonevaporable getter films for ultrahigh vacuum applications[J]. Journal of Vacuum Science & Technology A:Vacuum, Surfaces, and Films,1998,16(1):148−154 [7] Selwyn G S,Singh J,Bennett R S. In-situ laser diagnostic studies of plasma-generated particulate contamination[J]. Journal of Vacuum Science & Technology A,1989,7(4):2758−2765 [8] Melzer A,Trottenberg T,Piel A. Experimental determination of the charge on dust particles forming Coulomb lattices[J]. Physics Letters A,1994,191(3-4):301−308 doi: 10.1016/0375-9601(94)90144-9 [9] Huang M,Lin G,Zhao Y,et al. Macro-particle reduction mechanism in biased arc ion plating of TiN[J]. Surface and Coatings Technology,2003,176(1):109−114 doi: 10.1016/S0257-8972(03)00017-3 [10] Li Peng,Huang Meidong,Tong Lina,et al. Comparison of TiN films prepared by magnetron sputtering and arc ion plating[J]. Journal of Tianjin Normal University (Natural Science Edition),2011,31(2):6 (李鹏,黄美东,佟莉娜,等. 磁控溅射与电弧离子镀制备TiN薄膜的比较[J]. 天津师范大学学报:自然科学版,2011,31(2):6(in chinese) LI Peng, HUANG Meidong, TONG Lina, et al. Comparison of TiN films prepared by magnetron sputtering and arc ion plating[J]. Journal of Tianjin Normal University (Natural Science Edition), 2011, 31(2): 6 (in Chinese) [11] Zhao Yanhui,Shi Wenbo,Liu Zhonghai,et al. Progress on effects of deposition processing parameters on coatings deposition rate for arc ion plating[J]. Vacuum and Cryogenics,2020,26(5):7 (赵彦辉,史文博,刘忠海,等. 沉积工艺参数对电弧离子镀薄膜沉积速率影响的研究进展[J]. 真空与低温,2020,26(5):7(in chinese) doi: 10.3969/j.issn.1006-7086.2020.05.005 ZHAO Yanhui, SHI Wenbo, LIU Zhonghai, et al. Progress on effects of deposition processing parameters on coatings deposition rate for arc ion plating[J]. Vacuum and Cryogenics, 2020, 26(5): 7 (in Chinese) doi: 10.3969/j.issn.1006-7086.2020.05.005 [12] Zhengyang L,Wubiao Z,Yong Z,et al. Effects of superimposed pulse bias on TiN coating in cathodic arc deposition[J]. Surface and Coatings Technology,2000,131(1-3):158−161 doi: 10.1016/S0257-8972(00)00754-4 [13] Li M,Wang F. Effects of nitrogen partial pressure and pulse bias voltage on (Ti, Al) N coatings by arc ion plating[J]. Surface and Coatings Technology,2003,167(2-3):197−202 doi: 10.1016/S0257-8972(02)00895-2 [14] Liang Jianhua,Peng Shuming,Zhang Xiaohong,et al. Structure analysis of Zirconium films prepared by electron beam heating evaporation and resistance heating evaporation[J]. Atomic Energy Science and Technology,2012,46(8):4 (梁建华,彭述明,张晓红,等. 电子束加热与电阻加热蒸发锆膜的结构分析[J]. 原子能科学技术,2012,46(8):4(in chinese) LIANG Jianhua, PENG Shuming, ZHANG Xiaohong, et al. Structure analysis of Zirconium films prepared by electron beam heating evaporation and resistance heating evaporation[J]. Atomic Energy Science and Technology, 2012, 46(8): 4 (in Chinese) [15] Hajihoseini H,Kateb M,Ingvarsson S,et al. Effect of substrate bias on properties of HiPIMS deposited vanadium nitride films[J]. Thin Solid Films,2018,663(OCT.1):126−130 [16] Gangopadhyay S,Acharya R,Chattopadhyay A K,et al. Effect of substrate bias voltage on structural and mechanical properties of pulsed DC magnetron sputtered TiN–MoSx composite coatings[J]. Vacuum,2010,84(6):843−850 doi: 10.1016/j.vacuum.2009.11.010 [17] Guo Chaoqian,Lin Songsheng,Shi Qian,et al. Effects of negative substrate bias voltage and duty ratio on macroparticles and thickness of CrN film deposited by arc ion plating[J]. Electropating and Finishing,2019,38(13):6 (郭朝乾,林松盛,石倩,等. 基体负偏压及占空比对电弧离子镀CrN薄膜表面大颗粒和厚度的影响[J]. 电镀与涂饰,2019,38(13):6(in chinese) doi: 10.19289/j.1004-227x.2019.13.007 GUO Chaoqian, LIN Songsheng, SHI Qian, et al. Effects of negative substrate bias voltage and duty ratio on macroparticles and thickness of CrN film deposited by arc ion plating[J]. Electropating and Finishing, 2019, 38(13): 6 (in Chinese) doi: 10.19289/j.1004-227x.2019.13.007 [18] Strohmeier B R. An ESCA method for determining the oxide thickness on aluminum alloys[J]. Surface & Interface Analysis,1990,15(1):51−56 [19] Petrovykh D Y,Sullivan J M,Whitman L J. Quantification of discrete oxide and sulfur layers on sulfur‐passivated InAs by XPS[J]. Surface & Interface Analysis,2005,37(11):989−997 [20] Liu Shuang,Ning Yonggong,Zhang Yi,et al. Study on a method of the thickness measurement of ultra-thin PtSi film[J]. Acta physica sinica,2001,50(8):4 (刘爽,宁永功,张毅,等. PtSi超薄膜厚度的一种检测方法研究[J]. 物理学报,2001,50(8):4(in chinese) doi: 10.7498/aps.50.1447 LIU Shuang, NING Yonggong, ZHANG Yi, et al. Study on a method of the thickness measurement of ultra-thin PtSi film[J]. Acta physica sinica, 2001, 50(8): 4 (in Chinese) doi: 10.7498/aps.50.1447 [21] Liu Fen,Qiu Limei,Zhao Liangzhong,et al. Accurate measurements of the oxide thickness for ultra-thin SiO2 on Si by using XPS[J]. Chemistry,2006,069(005):393−398 (刘芬,邱丽美,赵良仲,等. 用XPS法精确测量硅片上超薄氧化硅的厚度[J]. 化学通报,2006,069(005):393−398(in chinese) doi: 10.14159/j.cnki.0441-3776.2006.05.015 LIU Fen, QIU Limei, ZHAO Liangzhong, et al. Accurate measurements of the oxide thickness for ultra-thin SiO2 on Si by using XPS[J]. Chemistry, 2006, 069(005): 393-398 (in Chinese) doi: 10.14159/j.cnki.0441-3776.2006.05.015 [22] He Y,Shen T,Wang Q,et al. Effect of atmospheric exposure on secondary electron yield of inert metal and its potential impact on the threshold of multipactor effect[J]. Applied Surface Science,2020,520:146320 doi: 10.1016/j.apsusc.2020.146320 [23] Nistor V,González L A,Aguilera L,et al. Multipactor suppression by micro-structured gold/silver coatings for space applications[J]. Applied surface science,2014,315:445−453 doi: 10.1016/j.apsusc.2014.05.049 [24] Tanuma S,Powell C J,Penn D R. Calculations of electorn inelastic mean free paths. II. Data for 27 elements over the 50–2000 eV range[J]. Surface and interface analysis,1991,17(13):911−926 doi: 10.1002/sia.740171304 -

首页

首页 登录

登录 注册

注册

下载:

下载: