-

钢领/钢丝圈机构在环锭细纱机加捻、卷绕等流程中起着至关重要的作用[1]。高接触应力、高温等工况使钢丝圈呈现空间跳跃式滑动摩擦,最终导致钢丝圈回转不稳及损毁,引发纱线断头和质量衰退[2]。据统计,钢领失效是其纺纱质量降低以及效率削减的主要原因,而钢领失效主要归因于钢领在工作过程中的磨损程度[2]。针对以上问题,国内外学者主要通过表面强化技术来改善钢领的摩擦性能[3-4]。

类金刚石涂层(DLC)具有高弹性模量、优良的耐磨性和导热性、良好的结合强度以及热稳定等性能,在表面强化技术方面具有广泛的应用前景[6]。贾东旭等[5]在316L不锈钢基体上制备了类金刚石涂层,探究了衬底加热温度对于涂层摩擦性能的影响,结果显示衬底温度的升高会降低涂层的摩擦性能。Mabuchi Y等[6]制备了掺氮类金刚石涂层,并考察涂层的耐磨性能与氮含量的关系,结果表明添加氮不利于涂层的耐磨性能。Dai W等[7]制备了Cr掺杂的DLC涂层,并测试其摩擦性能,发现在Cr含量较低时,涂层的残余内应力显著降低,硬度高且耐磨性能好。邹庆化等[8]在纺织钢领表面制备了掺杂Ti的多层复合DLC涂层,并通过分析纺织纤维对钢领的破坏程度来研究钛元素含量对涂层性能的影响,发现通过调控涂层中Ti元素的含量可以提高涂层的摩擦性能,但其只考虑了涂层降低纺线对于钢领的摩擦损伤,并未对涂层提升耐磨性的原因进行深究。赵帅等[9]在GCr15钢领上制备了DLC涂层,分析了涂层制备过程中溅射功率、负偏压对涂层摩擦性能的影响,但其研究只局限于DLC涂层的制备参数变化对于涂层摩擦性能的影响,并未对钢领/钢丝圈运行实况进行结合。

文中通过低温PVD涂层技术[10]在钢领材料表面制备DLC涂层,通过对涂层进行不同温度下的摩擦测试,分析了DLC涂层在实际运行工况条件下可能存在的摩擦和磨损情况,为后续DLC涂层在纺织钢领领域的优化设计提供一定的参考价值。

-

试验选取高碳钢(GCr15)作为钢领基体试样材料。将直径为Φ30 mm的GCr15棒材切割成厚度为5 mm的盘状试样,并将其抛光至表面粗糙度Ra达到~0.03 μm。其次,使用丙酮、无水乙醇和去离子水分别超声清洗10 min,去除试样表面的杂质。最后将所有试样排放在DHG型干燥箱中放置30 min烘干。

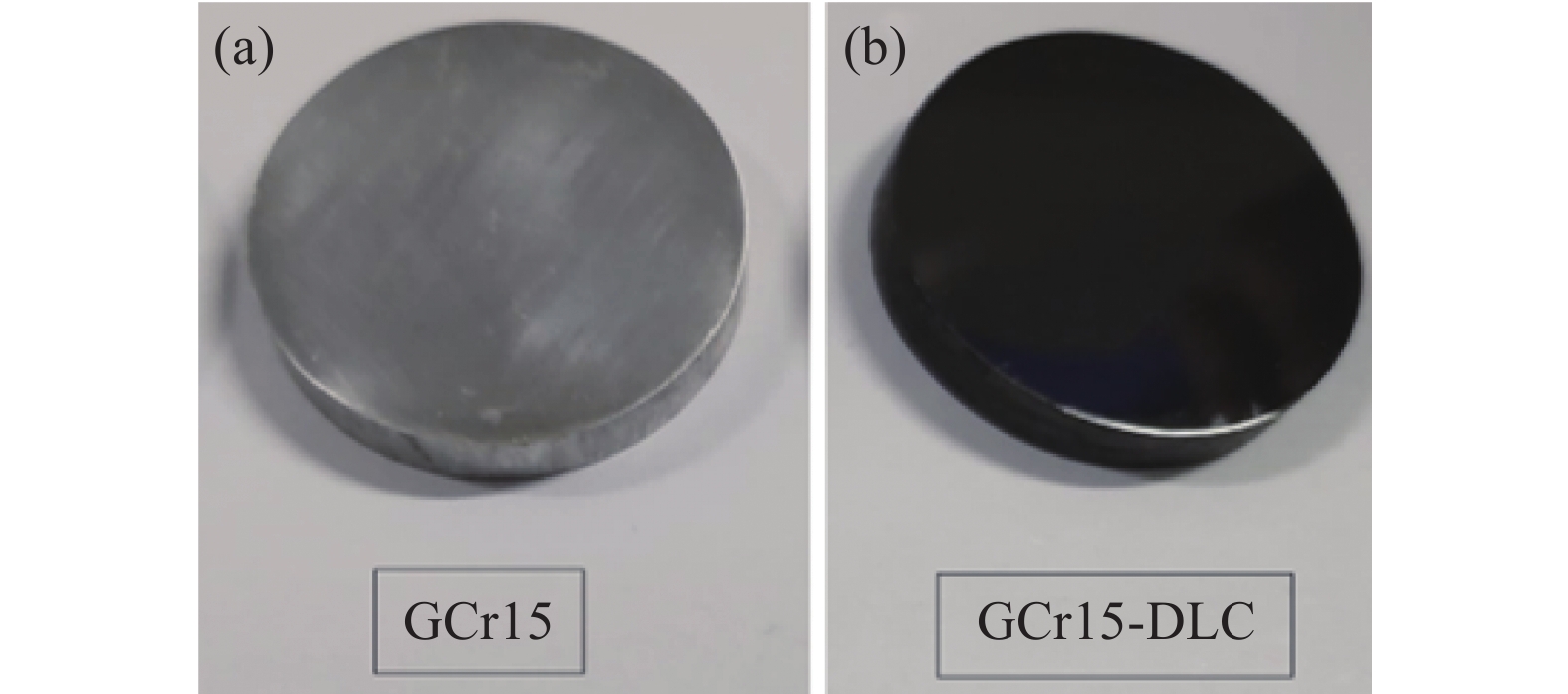

通过低温PVD技术,将清洗后的试样置入真空条件(1.3×10−2~1.3×10−4 Pa)下,利用气体放电使靶材蒸发并使被蒸发物质最终在GCr15试样表面沉积得到DLC涂层[11]。图1分别为无涂层GCr15试样和沉积涂层(GCr15-DLC)的试样。其中,GCr15试样经抛光后表面光滑,呈银白色光泽的镜面;GCr15-DLC表面呈亮黑色,肉眼未见裂纹及坑泡,整体光滑的镜面。

-

选用HT-1000高温摩擦磨损试验机进行球-盘旋转试验,上试样为45#钢球(球直径为6 mm),将其置于装载杆内并在竖直方向上固定。试样盘体水平固定并与钢球之间保持周向转动,其中转速设置为200 r/min。摩擦实验中,通过改变装载杆上加载的砝码重量来调节荷载大小,文中施加的载荷为3 N;通过改变试验机炉内升温和保温的时间来调节实验温度高低,文中温度分别设定为25℃、100℃、200℃和300℃。试验机通过力传感器实时采集并处理信号,最终显示实时温度、摩擦力及摩擦系数曲线,测试时间为30 min。

将DLC涂层试样置入Quanta-450-FEG+X-MAX50型扫描电镜(SEM)真空室,结合能谱仪(EDS)观察试样的磨损区域及磨痕的微观结构形貌;利用X射线光电子能谱仪测试(XPS)分析涂层内部结构;采用奥地利AntonPaar的纳米划痕仪通过循序加载的方式分析涂层与基体的结合性能;使用日本Horiba公司的拉曼光谱(Raman)在800-2000 cm−1的采谱范围内测试DLC涂层碳质结构的变化情况。

-

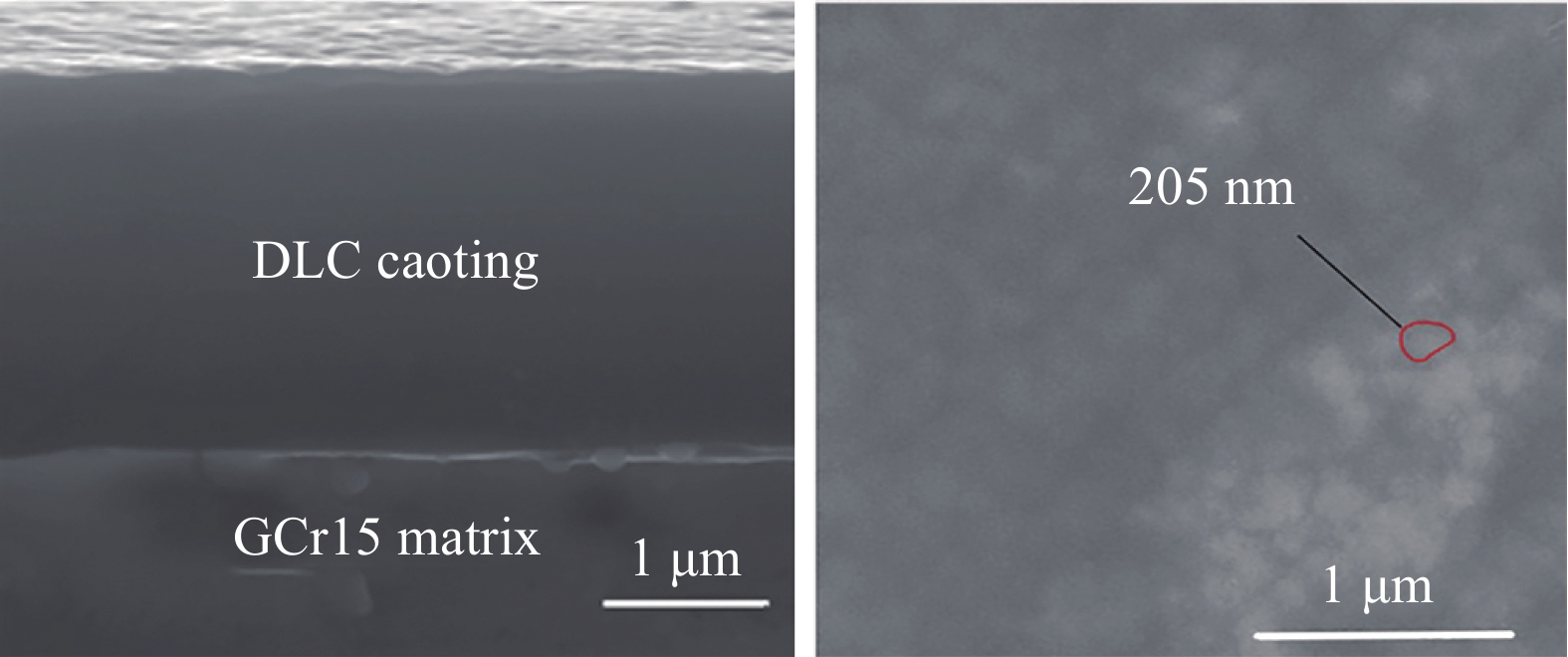

图2为GCr15-DLC的表面及截面形貌,呈现出典型的“蜂窝状”结构[12],排列致密且均匀,未发现裂痕或者空洞。涂层厚度约为2.5 μm。

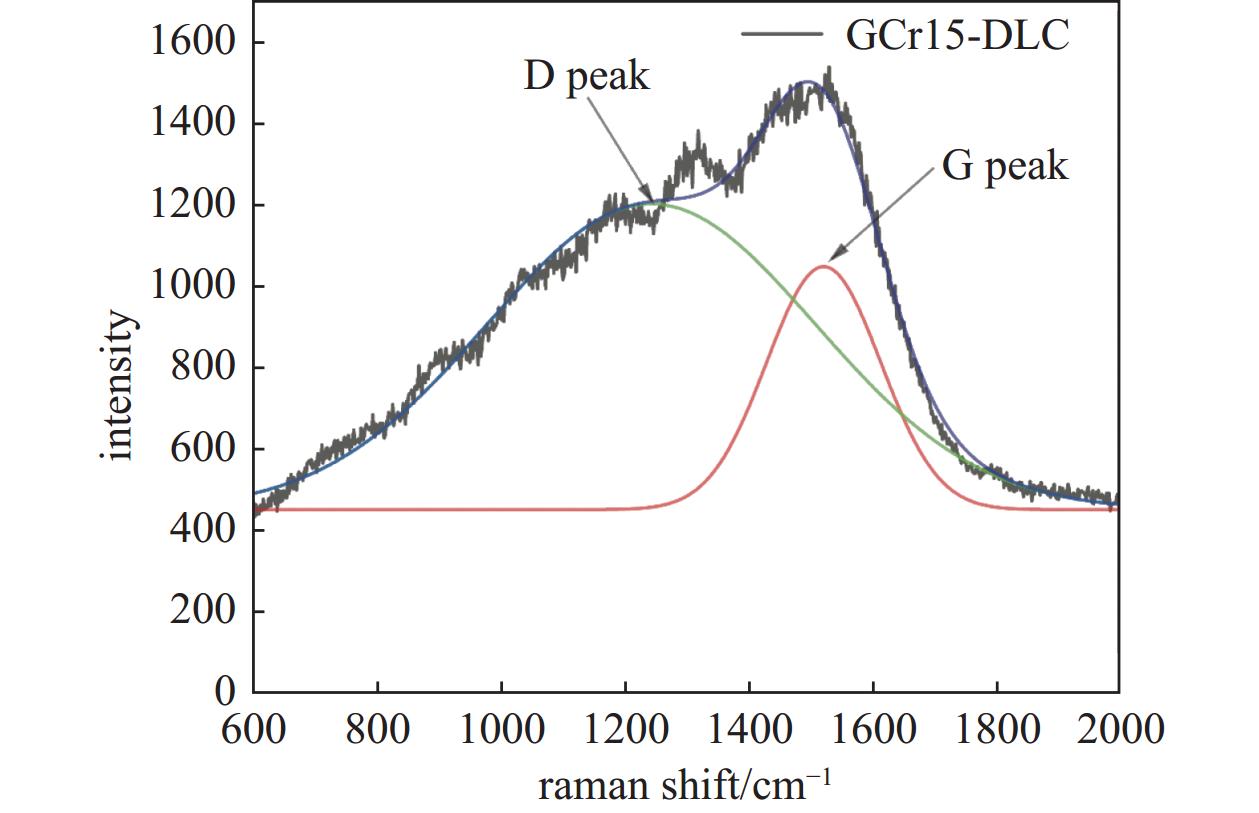

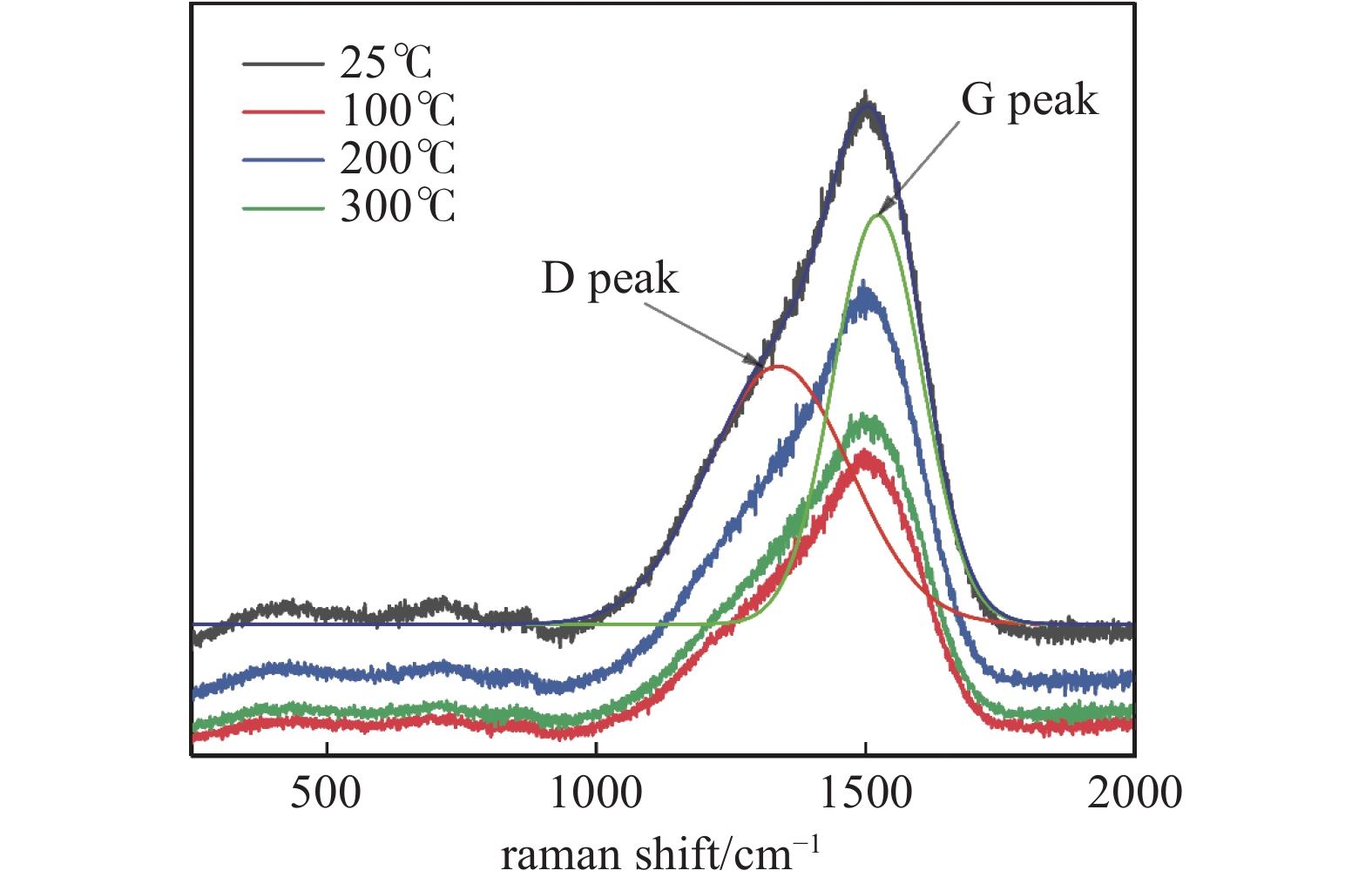

DLC涂层中碳原子杂化方式主要为金刚石键(sp3)和石墨键(sp2)两种,这两种杂化方式形成的键在拉曼光谱曲线中分别对应D峰与G峰。采用Origin软件对涂层Raman曲线进行高斯拟合,获得拟合曲线、D峰与G峰及积分强度比ID/IG。图3为GCr15-DLC涂层的Raman光谱,图中在1250 cm−1附近呈现出D峰及1500 cm−1附近呈现出较明显的G峰[13]。进一步计算得到ID/IG为1.468。积分强度比ID/IG越小,则涂层中sp2碳含量越高,在性能上越贴近于石墨。

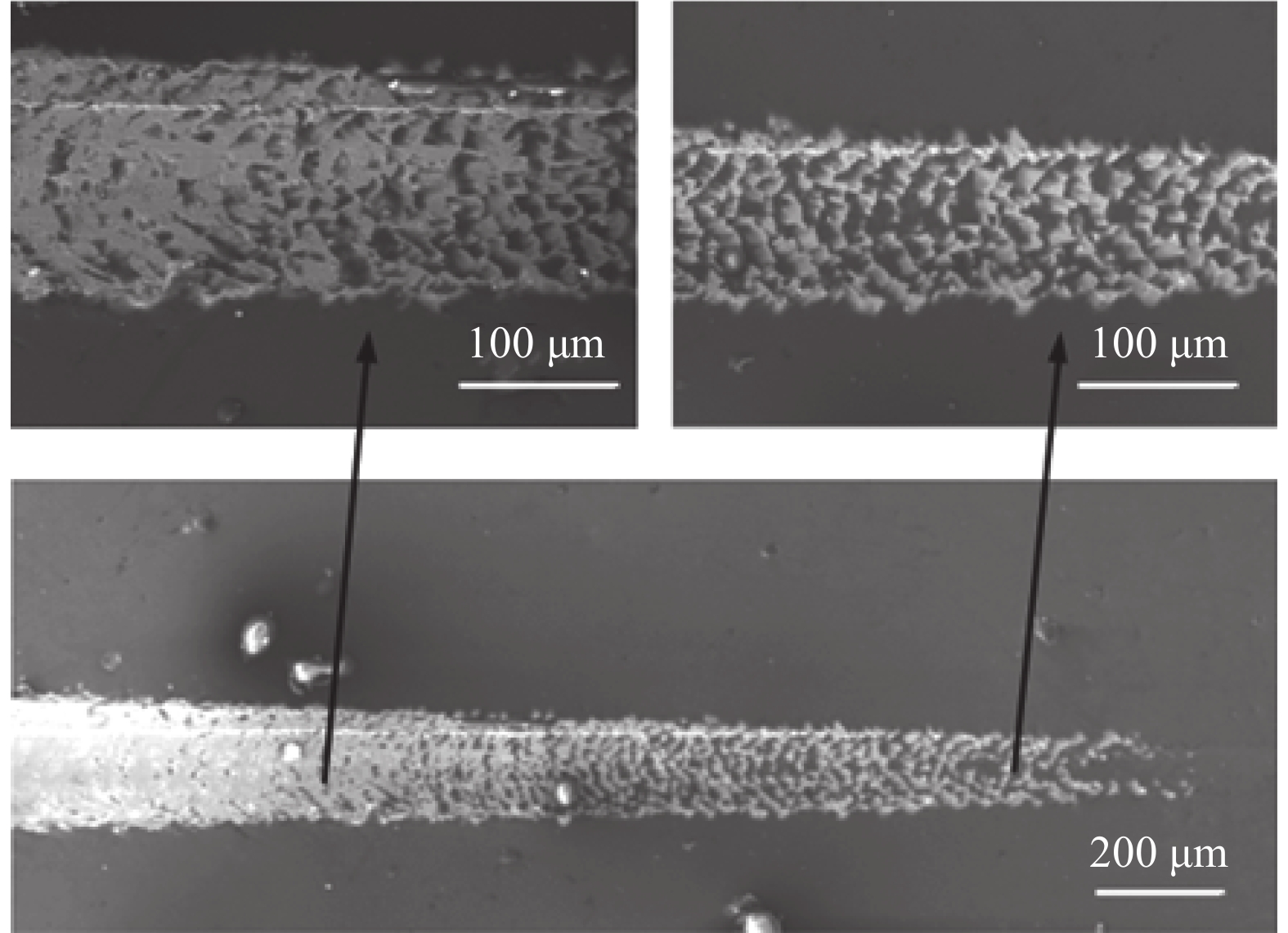

使用纳米划痕仪对GCr15-DLC试样划痕测试[14],金刚石压头锥角为120°,球冠半径为200 µm。采取循序加载的方式,载荷范围为0~100 N,划痕长度为5 mm,初始载荷为1 N,加载速度39.6 N/min,移动速度2 mm/min。由图4可见,划痕宽度随载荷的增加而增大。当划痕长度达到0.12 mm时涂层表面开始出现裂纹。随着载荷的进一步增加,涂层表面出现鱼鳞状裂纹,主要在于涂层与基体变形不同步,导致涂层向划痕两侧形成的小裂纹呈鱼骨状。

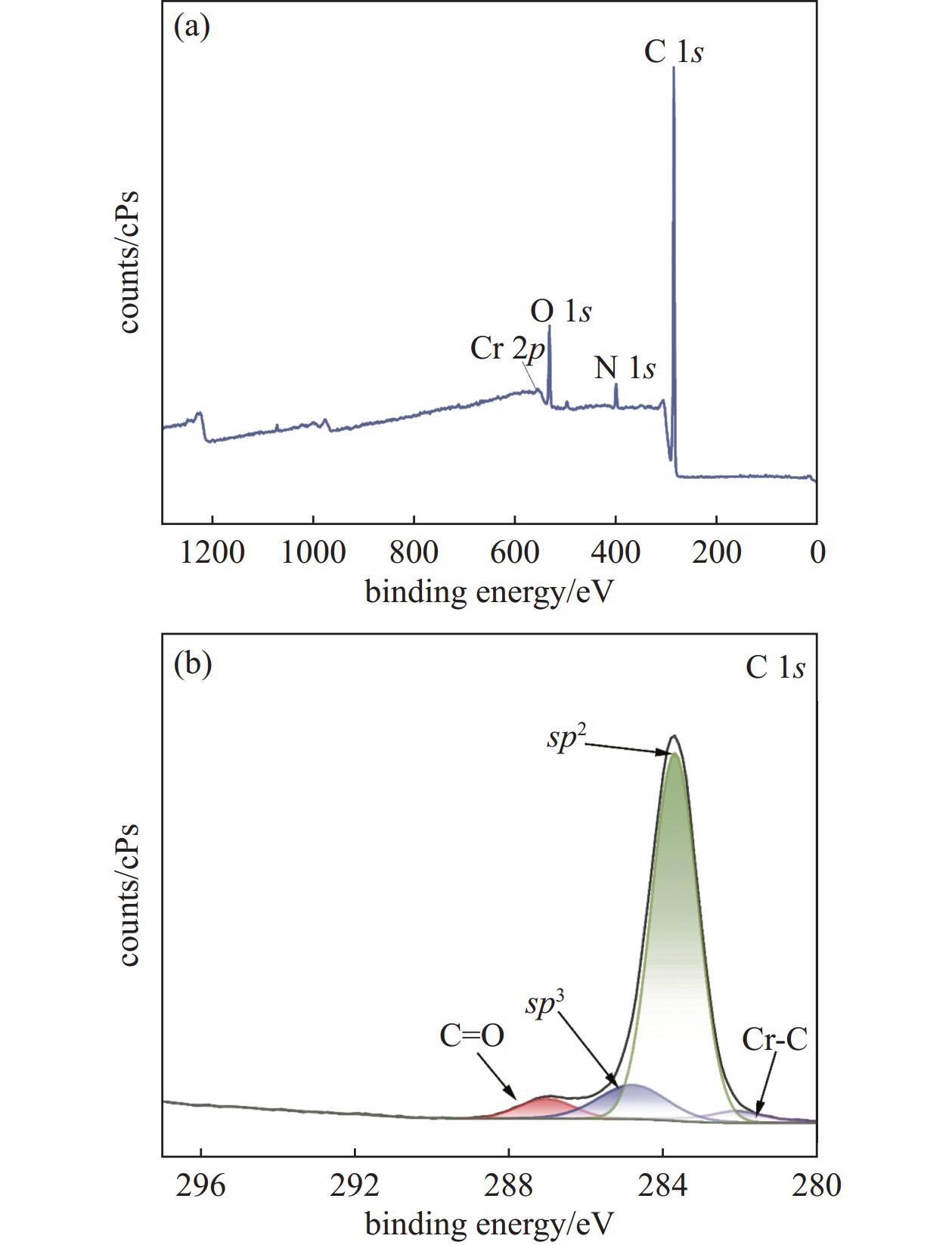

采用XPS进一步分析DLC涂层的化学键组成。对C1s和Cr2p峰进行精谱的扫描。图5(a)显示了DLC涂层的总扫描光谱,其中C1s和Cr2p峰分别位于结合能284.8 eV和585.8 eV处。O1s峰位于结合能532.1 eV处。N1s峰位于结合能400 eV处。对Cs1精谱扫描,如图5(b)所示。Cs1在结合能284.8处分成四个峰,分别为C=O、sp3-C、sp2-C、C-Cr峰,其中C-Cr峰对应的结合能为282.1 eV,C-Cr峰的形成有利于增强涂层的结合力[14]。对Cr2p进行精谱扫描,Cr2p的图谱出现较多杂乱无序的峰,表明该涂层中的Cr元素含量较少。

-

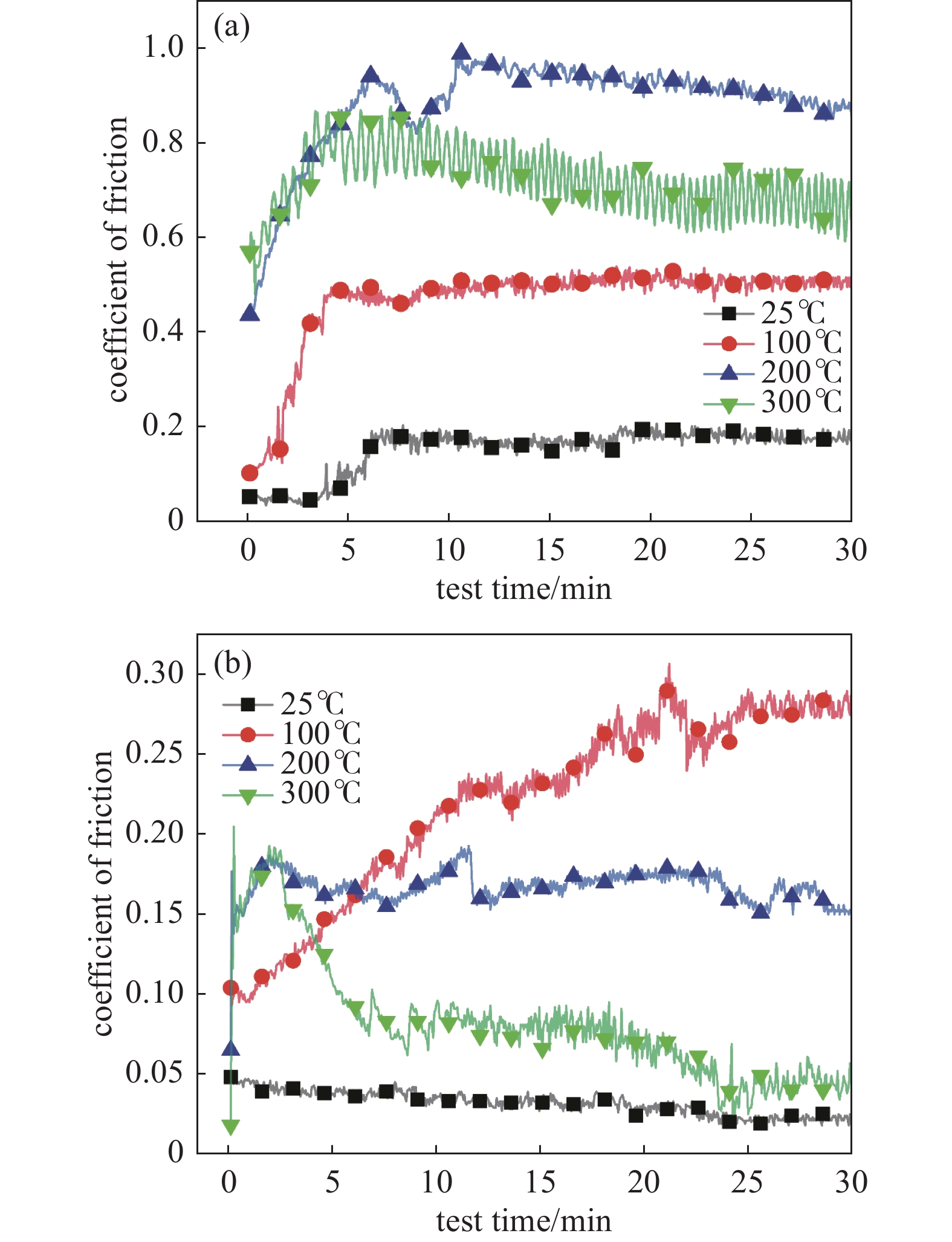

图6为不同温度下各试样摩擦系数随时间变化曲线,可以发现GCr15试样的摩擦系数曲线磨合期(0~400 s)呈现出较高的峰值,随后摩擦状态进入稳定阶段,取该阶段的摩擦系数的平均值为平均摩擦系数进行研究。此时不同温度下平均摩擦数值分别为0.15、0.46、0.88、0.72。然而,GCr15-DLC试样的摩擦系数曲线则变化较大:当温度为25℃和100℃时,摩擦系数值随着温度的升高而增大;随着温度的进一步升高,摩擦系数曲线在稳定阶段的数值则出现降低的趋势,不同温度下稳定阶段的平均摩擦系数值分别为0.033、0.212、0.167、0.088。涂层试样的摩擦系数曲线分布均低于0.3,且存在随着温度升高摩擦系数降低的现象,此处推测DLC涂层在高温条件下有碳转移层出现。随着温度的升高,DLC涂层的石墨化程度增大,sp2杂化形式的石墨键大量增加促进了钢球磨损部位转移层的生成。

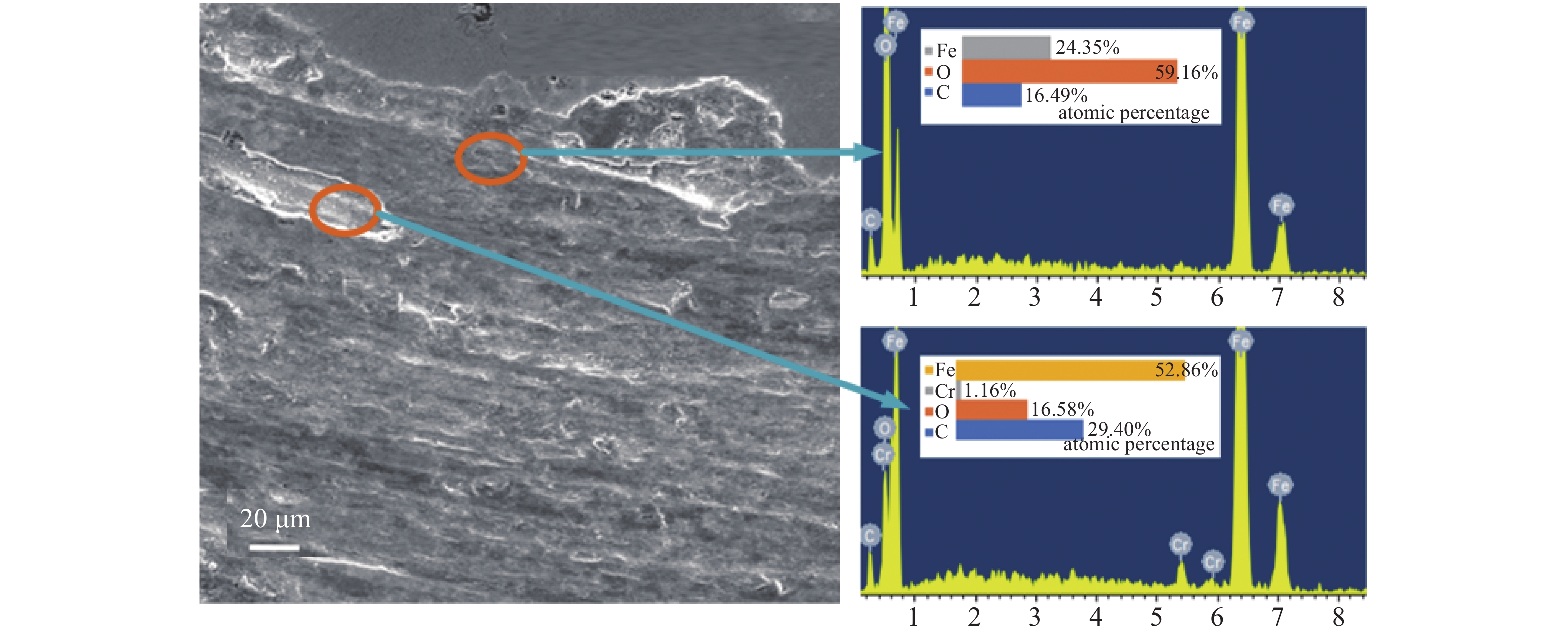

不同温度下,钢球和试样盘表面的磨损形貌也呈现出不同的特点。观察所有测试完成后的GCr15试样盘,可以发现其磨痕宽度具有随温度升高而增大的趋势,同时,在磨痕位置分布有大量犁沟及组织脱落的痕迹。进一步观察其磨损形貌,可发现划痕和犁沟,这是由于Cr元素受高温氧化形成硬质合金极易导致磨粒磨损的产生[15],这也可引起摩擦系数的升高。通过对磨损区域进行EDS检测,可发现Fe、C、Cr及大量O元素的存在,如图7所示。伴随测试温度的升高,钢球表面的磨斑尺寸也在不断地增大。表1为钢球表面的磨损体积量值,可得此种条件下钢球磨损体积变化范围为1.38×10−4 mm3~2.88×10−3 mm3。

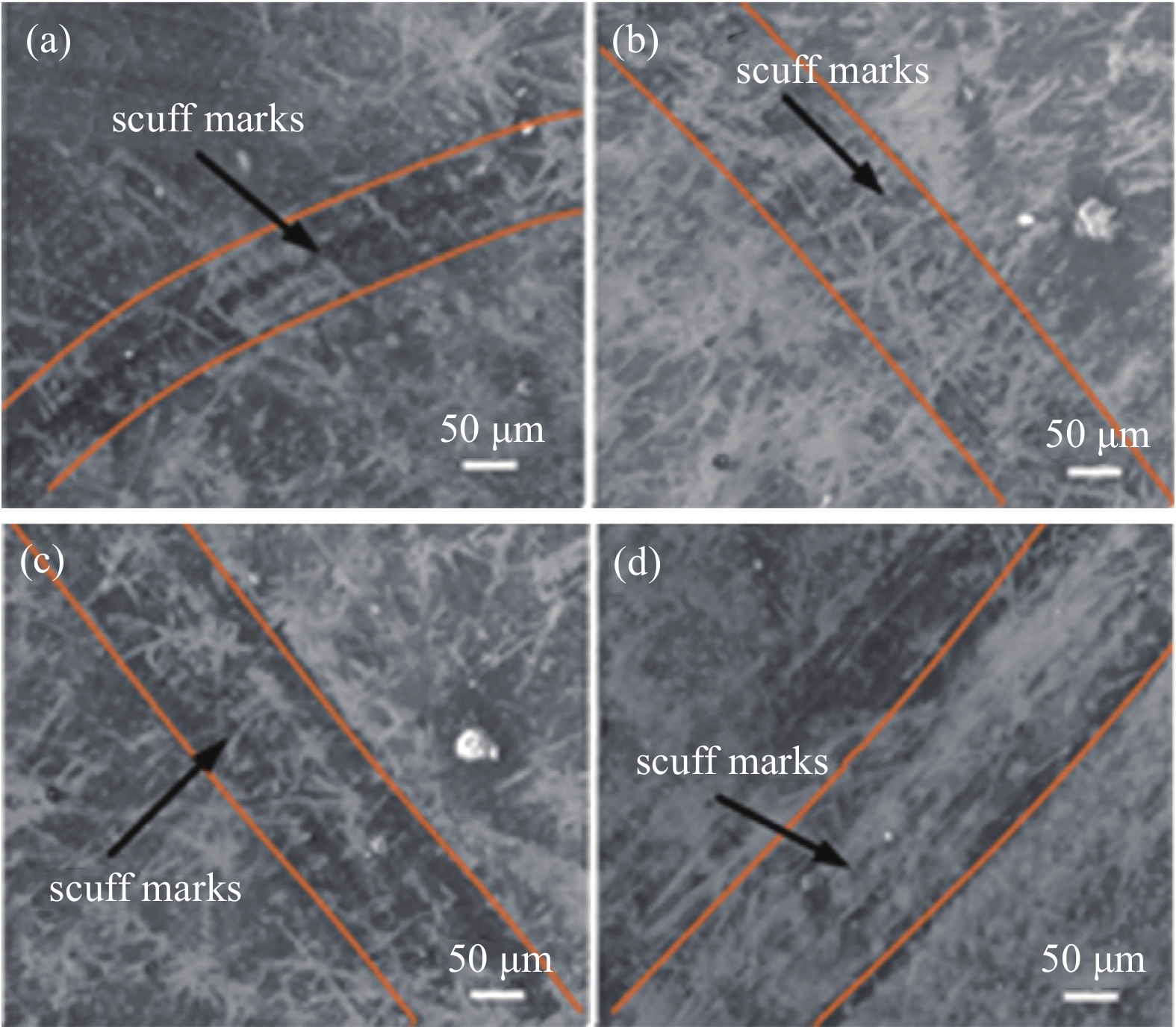

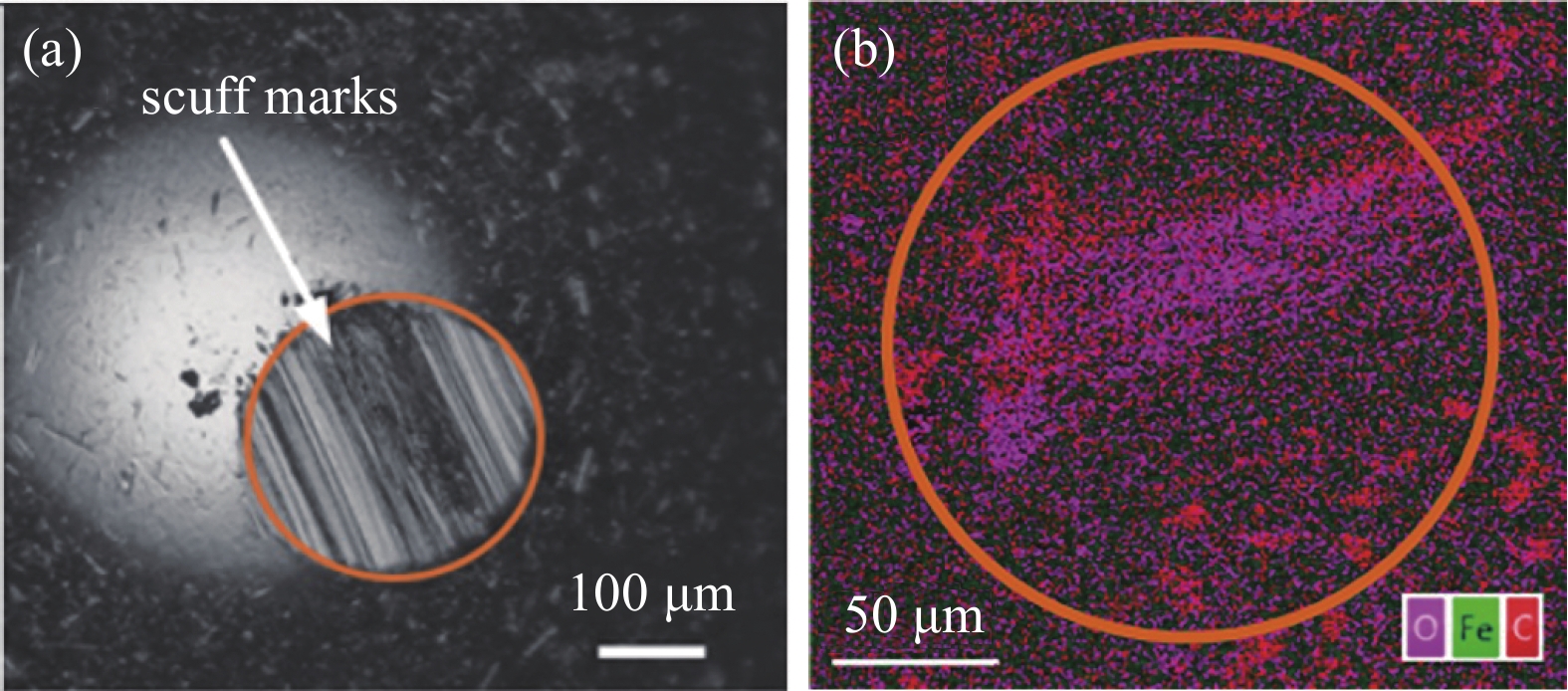

与未沉积涂层的试样盘对比,可以发现GCr15-DLC试样盘磨损程度均有所降低,磨痕宽度减小,图8为GCr15-DLC试样盘在不同测试温度条件下的表面磨痕形貌。试样盘磨痕部位只有较轻的划痕,未出现裂纹,这都表明DLC涂层具有耐磨性能[16]。在相应的钢球磨斑区域也表现出同样的变化趋势,不同温度条件下,钢球磨损体积在3.87×10−6 mm3 ~1.18×10−5 mm3之间变化,如表1所示。不仅如此,在磨斑处可见较深颜色区域,借助EDS进行面扫描,结果如图9所示。其中可观察到大量的O元素分别,同时还出现了C元素分布。此种现象在测试温度为200℃及300℃时较为明显。C元素的分布说明高温促使DLC涂层石墨化[17],使摩擦界面的石墨增多。随即在钢球磨损部位形成转移层,接触界面转为碳-碳接触,转移层发挥固体润滑剂的作用,最终导致摩擦副的摩擦系数降低。

进一步对以上区域进行Raman检测,并对Raman图谱进行高斯拟合,可得图10。可以发现Raman图谱显示出尖锐的G峰,说明涂层在经历高温摩擦测试后均发生了石墨化的现象。在温度为25℃、100℃、200℃、300℃下的D峰与G峰积分强度比分别为1.019、0.984、0.986、1.026,经历了先下降后上升的趋势。其原因可能在于25℃时,涂层中的只有少量石墨键参与摩擦行为,降低摩擦系数;当温度升高至100℃后,涂层中参与摩擦的金刚石键增加,导致碳的sp3杂化占比升高,摩擦系数增大;当温度继续升高至200℃和300℃后,涂层中部分碳氢键断裂,大部分重组形成sp2键,使sp2/sp3的比值升高,石墨化程度变得剧烈,摩擦系数降低[18]。

-

(1)通过低温PVD涂层技术沉积DLC涂层样品,涂层表面呈蜂窝状结构,并且表现出非晶化结构,积分强度比ID/IG为1.468。

(2)不同温度条件下,GCr15试样与钢球配副之间的平均摩擦系数在0.15~0.88之间变化,钢球表面磨损体积在3.87×10−6 mm3 ~1.18×10−5 mm3之间变化。摩擦过程中,试样内部Cr元素受高温氧化形成硬质合金导致磨损形貌以犁沟和划痕为主。

(3)室温下,GCr15-DLC的平均摩擦系数为0.033;当温度升高至100℃,石墨含量随摩擦过程降低,摩擦系数上升;当温度升高至200℃、300℃后,高温促使DLC涂层石墨化并在钢球配副表面形成石墨化转移层使摩擦系数降低。不同温度条件下,GCr15-DLC的平均摩擦系数要远低于GCr15,体现出涂层的减摩性能。

纺织钢领用类金刚石涂层的高温摩擦性能分析

Study on High Temperature Tribological Properties of Diamond-Like Coatings Used in Textile Steel Collar

-

摘要: 为了研究纺织钢领用类金刚石涂层(DLC)的高温摩擦性能,采用低温PVD涂层技术在高碳钢表面沉积制备DLC涂层。借助扫描电镜观察DLC涂层的表面形貌;通过X射线光电子能谱仪测试、能谱仪和拉曼光谱仪分析DLC涂层的结构成分;使用划痕试验机测试涂层的力学性能。利用高温摩擦磨损试验机测试涂层在不同温度下的摩擦性能。结果表明:GCr15试样与钢球配副的平均摩擦系数随着温度的升高而增大,最大值达到0.88。其中,钢球配副的磨损体积呈现出相同的变化趋势,最大磨损体积为2.88×10−3 mm3。沉积DLC涂层之后,摩擦副的平均摩擦系数表现出先增大后降低的趋势。当测试温度为25℃时,涂层试样平均摩擦系数为0.033,且钢球磨损体积最低达到3.87×10−6 mm3;测试温度上升至100℃时,平均摩擦系数值增大至0.212;随着测试温度进一步升高,平均摩擦系数降低至0.088。未沉积涂层的试样在摩擦过程中产生的高温使得界面形成大量氧化物颗粒,加剧磨损程度;而涂层试样在测试温度高于涂层石墨化程度时,涂层摩擦界面产生石墨化转变并形成以碳元素为主的转移层,发挥固体润滑介质的作用,最终导致摩擦系数降低。Abstract: In order to study the high temperature friction property of diamond-like coating (DLC) for textile steel, the low temperature PVD coating technology was used to prepare DLC on high carbon steel surface. The surface morphology of DLC coating was observed by SEM. The structure composition of DLC coating was analyzed by X-ray Photoelectron Spectrometer Test and Energy Spectrometer and Raman spectrometer. The mechanical properties of the coating were tested using a scratch tester. High temperature friction and wear testing machine was used to test the friction properties of the coating at different temperatures. The results show that the average friction coefficient between GCr15 sample and steel ball mating pair increases with the increase of temperature, and the maximum is 0.88. The wear volume of steel ball pairs showed the same variation trend, and the maximum wear volume was 2.88×10−3 mm3. After deposition of DLC coating, the average friction coefficient of friction pair increases first and then decreases. The average friction coefficient of coating samples at 25℃ is the lowest 0.033, and the ball wear volume is the lowest (3.87×10−6 mm3). When the test temperature rises to 100℃, the average friction coefficient value increases to 0.212. When the test temperature increased further, the average friction coefficient decreased to 0.088. Conclusion: The high temperature generated in the friction process of the samples without coating leads to the formation of a large number of oxidation particles at the interface, which intensifies the wear degree. However, when the test temperature of the coating sample is higher than the graphitization degree of the coating, the coating will graphitize and form a transfer layer dominated by carbon elements, which plays the role of solid lubricating medium and ultimately leads to the reduction of the friction coefficient.

-

Key words:

- Textile steelcollar /

- Diamond-like coating /

- High temperature friction /

- Transfer layer .

-

-

表 1 不同温度条件下钢球的磨损体积/mm3

Table 1. The wear volume of steel ball at different test temperatures

测试温度 GCr15 GCr15-DLC 25 1.38×10−4 3.87×10−6 100 1.27×10−4 6.84×10−6 200 6.14×10−4 1.47×10−5 300 2.88×10−3 1.18×10−5 -

[1] 侯长勇. 钢领与钢丝圈的应用及发展[J]. 纺织器材,2022,49(S1):25−28(in chinese) Hou C Y. Application and development of steel collar and wire ring[J]. Textile Equipment,2022,49(S1):25−28 [2] 陈伟, 陈标. 细纱高速纺纱选用钢领、钢丝圈的探讨[J]. 现代纺织技术,2016,24(02):37−39(in chinese) Chen W, Chen B. Discussion on selection of steel collar and steel wire ring for high speed spinning of fine yarn[J]. Modern Textile Technology,2016,24(02):37−39 [3] Heng T, Yongqiang T, Yanpin W, et al. Effects of gradient structure and modulation period of Ta/TaN/Ta(C, N)/Ta-DLC multilayer coatings prepared by HiPIMS[J]. Surface and Coatings Technology,2023,459:129406 doi: 10.1016/j.surfcoat.2023.129406 [4] 杨焜, 宋进兵, 林松盛, 等. 超音速火焰喷涂碳化钨与磁控溅射掺钨类金刚石膜复合涂层结构及性能[J]. 表面技术, 2022, 51(06):399−406+415 (in chinese) Yang K, Song J B, Lin S S, et al. Structure and properties of supersonic flame spraying tungsten carbide and magnetron sputtering tungsten-doped diamond-like film composite coating[J]. Surface Technology, 2019, 51(06):399−406+415 [5] 贾东旭, 刘星, 孙刚, 等. 衬底加热温度对WC-DLC涂层结构和摩擦磨损性能的影响[J]. 真空科学与技术学报, 2022, 42(05):364−370(in chinese) jia d x, liu x, sun g, et al. effect of substrate heating temperature on structure and friction and wear properties of WC-DLC coating[J]. Journal of Vacuum Science and Technology, 202, 42(05):364−370 [6] Mabuchi Y, Higuchi T, Weihnacht V. Effect of sp2/sp3 bonding ratio and nitrogen content on friction properties of hydrogen-free DLC coatings[J]. Tribology international,2013,62:130−140 doi: 10.1016/j.triboint.2013.02.007 [7] Dai W, Wang A. Synthesis, characterization and properties of the DLC films with low Cr concentration doping by a hybrid linear ion beam system[J]. Surface and Coatings Technology,2011,205(8-9):2882−2886 doi: 10.1016/j.surfcoat.2010.10.057 [8] 邹庆化, 杨兵, 吴瑜, 等. DLC镀膜钢领磨损原因与镀膜工艺改进[J]. 纺织器材,2010,37(03):1−6(in chinese) doi: 10.3969/j.issn.1001-9634.2010.03.001 Zou Q H, Yang B, Wu Y, et al. The wear and tear of the filmed ring DLC and the modification of the filming process[J]. Textile Accessories,2010,37(03):1−6 doi: 10.3969/j.issn.1001-9634.2010.03.001 [9] 赵帅, 毕雅萱, 许新军. GCr15钢领基体磁控溅射类金刚石薄膜的工艺[J]. 材料保护,2015,48(10):23−25+7(in chinese) Zhao S, Bi Y X, Xu X J, et al. Study of diamond-like carbon film prepared by magnetron sputtering on surface of GCr15 ring[J]. Materials Protection,2015,48(10):23−25+7 [10] 许浩杰, 陈仁德, 周广学, 叶羽敏, 汪爱英. 工作气压对管内壁沉积Si/O-DLC薄膜结构与性能的影响[J]. 表面技术:1−13 (in chinese) Xu H J, Chen R D, Zhou G X, et al. Effect of working pressure on structure and properties of Si/O-DLC films deposited on inner wall of tubes[J]. Surface technology:1−13 [11] Shu K, Zhang C, Hou P, et al. Crack evolution in diamond-like carbon films on steel substrates during nano-indentation[J]. Diamond and Related Materials,2020,106:107829 doi: 10.1016/j.diamond.2020.107829 [12] Bi J, Tian XL, Gao Y, et al. Effect of deep cooling times on the architecture and performance of DLC coating system[J]. Journal of Physics:Conference Series,2022,2390(1):012020 doi: 10.1088/1742-6596/2390/1/012020 [13] 杨利, 张桐, 陈东旭等. 化学气相沉积温度对AZ31镁合金表面制备DLC薄膜微观结构及机械性能的影响[J]. 表面技术, 2020, 49(05):317-324(in chinese) Yang L, Zhang T, Chen D X, et al. Effect of chemical vapor deposition Temperature on microstructure and mechanical properties of DLC films prepared on AZ31 magnesium alloy surface[J]. Surface Technology, 2019, 49(05):317-324 [14] ZOU C W, WANG H J, FENG L, et al. Effects of Cr concentrations on the microstructure, hardness, and temperature-dependent tribological properties of Cr-DLC coatings[J]. Applied Surface Science,2013,286:137−141 doi: 10.1016/j.apsusc.2013.09.036 [15] Beake B D, McMaster S J, Liskiewicz T W, et al. Influence of Si-and W-doping on micro-scale reciprocating wear and impact performance of DLC coatings on hardened steel[J]. Tribology International,2021,160:107063 doi: 10.1016/j.triboint.2021.107063 [16] 郭飞飞, 胥光申, 任明基, 等. 类金刚石膜对CoCrMo合金摩擦性能的影响[J]. 表面技术, 2020, 49(02):172-177(in chinese) Guo F F, Xu G S, Ren M J, et al. Effect of diamond-like film on friction properties of CoCrMo alloy[J]. Surface Technology, 2019, 49(02):172-177 [17] Li C, Huang L, Yuan J. Effect of sp3 content on adhesion and tribological properties of non-hydrogenated DLC films[J]. Materials,2020,13(8):1911 doi: 10.3390/ma13081911 [18] Xinrong Li, Zhaoning Bu, Weiwei Chang, et al. Optimization of dynamic model of ring-spinning yarn balloon based on genetic-algorithm parameter identification[J]. The Journal of The Textile Institute,2019(4):1−7 -

首页

首页 登录

登录 注册

注册

下载:

下载: